Холодная ковка металла: оборудование, инструмент, элементы

Содержание:

- Что такое холодная ковка?

- Оборудование и инструменты.

- Приемы, способы и технологии.

- Холодная ковка своими руками.

Изменение формы металла происходит под воздействием высоких температур или механического давления. Холодная ковка — это изготовление кованых изделий без разогрева заготовки. Рассмотрим особенности и нюансы данной технологии.

Что такое холодная ковка?

Горячая и холодная ковка являются древнейшими технологиями обработки металлов. Горячая ковка — это процесс изменения формы раскаленной металлической заготовки. Холодная ковка позволяет изготавливать кованые изделия без полноценной кузницы и контакта с раскаленными предметами.

Работа с холодными металлами представляет собой не совсем ковку, а механическую деформацию. В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

Для механической ковки подходят пластичные, вязкие металлы. Например, низкоуглеродная сталь марок Ст 3, Ст 20, Ст 25, алюминий, бронза, медь. Пластичные металлы устойчиво переносят механические воздействия, полностью сохраняют целостность.

Виды технологических операций

Для получения декоративных деталей холодным способом мастера выполняют различные виды технологических операций:

- осадка — увеличение ширины заготовки под высоким давлением;

- штамповка — объемное, листовое прессование для изменения формы детали;

- прошивка — создание открытых, закрытых отверстий;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная, винтовая прокатка — обработка детали с помощью трения;

- калибровка, вырезка, навивка и т.

д.

д.

Детали, прошедшие механическую обработку, собирают по эскизу в одну композицию. Элементы соединяют сваркой, закрепляют на основании. Кованая композиция получается плоской или объемной в зависимости от эскиза, задумки мастера.

Плюсы и минусы

Холодная ковка металла позволяет получать красивую и прочную продукцию с эффектом старения металла. Изделия выглядят аккуратно, так как элементы не подвергаются горению в печах. Они более долговечны, устойчивы к повреждениям.

Механическая обработка металлов имеет ряд преимуществ перед горячей технологией.

- Экономичность: благодаря высокой производительности изделия стоят в десятки раз меньше, чем изготовленные горячим методом.

- Повторяемость деталей: мастера производят серии одинаковых элементов для оград, решеток, наборов мебели.

- Легкость освоения техники — работа требует меньшего мастерства, поэтому становится доступнее.

- Нагрев заготовок до высоких температур не требуется, технология более безопасна.

С помощью холодной ковки мастера изготавливают только некоторые виды кованой продукции. Набор операций, инструментов, исходных материалов ограничен.

Применение

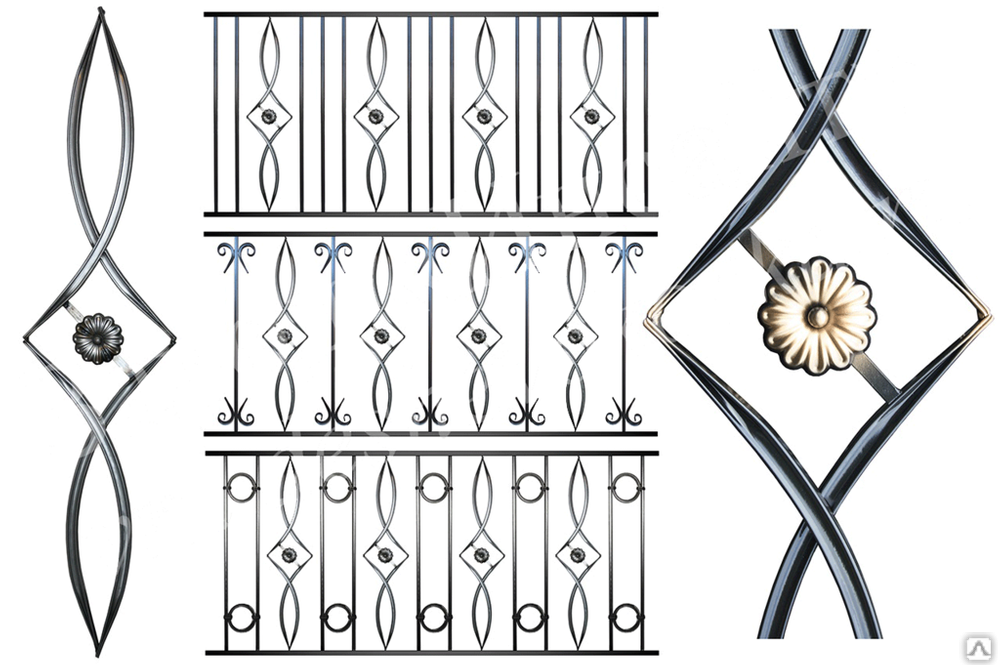

Изделия из холодной ковки применяются в хозяйственных целях, а также для декора придомовых территорий, помещений, мебели. Мастера изготавливают навесы, крылечки, решетки, заборы, стойки для фонарей, перила для мостиков. Они могут быть украшены завитками, спиралями, витыми элементами, красивыми навершиями. Замысловатые узоры оживляют беседки, столики, скамейки, даже мангалы. Благодаря витым элементам изделия получаются изящными, воздушными, легкими.

Механическая обработка металлов часто применяется при производстве стоек, вешалок, гардин, портьер, каминных инструментов, дверных ручек, шпингалетов.

Оборудование и инструменты

Для деформации металлических деталей предусмотрены ручные и механизированные инструменты.

Основные приспособления:

- гнутик — штамп для создания пространственных фигур, зигзагов;

- улитка — специальный рычаг для сгибания;

- волна — приспособления с фиксаторами для получения волнистых изгибов;

- твистер — устройство для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера применяют различные оправки для ручных и гидравлических станков. Для создания одинаковых деталей используют шаблоны, упоры.

Приемы, способы и технологии

Холодная художественная ковка выполняется с помощью простых кузнечных приемов.

- Гибка — это основной прием для холодной деформации. Закрепленную заготовку гнут вокруг оправки. Получаются завитки, размер которых зависит от диаметра оправки.

- Прессование выполняют ручными или механическими сжимающими устройствами.

- Протяжку делают для изменения сечения заготовки с заостренными краями.

- Чеканка — это способ нанесения рисунка ударами с другой стороны листа металла. Прием позволяет создавать объемные рисунки, орнаменты или элементы для больших композиций. Чаще всего чеканку выполняют на медных листах.

На первых и последних этапах работ мастера применяют стандартные приемы резки, рубки, волочения, прошивки.

Холодная ковка своими руками

Механической ковкой можно заниматься в домашних условиях.

Фабрика кованой мебели «Металлдекор» предлагает приобрести уникальные изделия холодной ковки. Опытные мастера изготавливают кованую мебель, предметы для декора придомовых территорий, помещений. Фабрика осуществляет доставку по всей России. Предусмотрен бесплатный выезд замерщика, беспроцентная рассрочка.

Про холодную ковку

Главная О компании Статьи Про холодную ковку

Холодная ковка – это не только менее трудоемкий, но и более экономичный технологический процесс по изготовлению кованых изделий. Она предназначена для получения изделий и деталей из листового или сортового металла, которые можно тиражировать. В основу заложена работа с холодным металлом: заготовки подвергаются механической обработке без предварительного нагрева. В процессе холодной ковки есть возможность изгибать или вырезать детали по трафарету, что значительно облегчает процесс изготовления большой партии кованых изделий а также сокращает сроки и трудозатраты на их производство. Надо отметить, что в некоторых случаях здесь также предполагается нагрев металла, однако заготовки нагреваются лишь в местах стыков и швов для сглаживания шероховатостей. Художественная ковка как способ обработки металла для придания ему необходимой формы и размеров производится по двум основным технологиям – горячая ковка и холодная ковка. Эти технологии имеют существенные отличия и свои характерные особенности. Основу технологии горячей ковки составляет нагрев металла до ковочной температуры в специальных печах. Нагретый металл обрабатывается с помощью инструментов, а использование основных методов ковки позволяет получать кованые изделия самых причудливых форм.

В основу заложена работа с холодным металлом: заготовки подвергаются механической обработке без предварительного нагрева. В процессе холодной ковки есть возможность изгибать или вырезать детали по трафарету, что значительно облегчает процесс изготовления большой партии кованых изделий а также сокращает сроки и трудозатраты на их производство. Надо отметить, что в некоторых случаях здесь также предполагается нагрев металла, однако заготовки нагреваются лишь в местах стыков и швов для сглаживания шероховатостей. Художественная ковка как способ обработки металла для придания ему необходимой формы и размеров производится по двум основным технологиям – горячая ковка и холодная ковка. Эти технологии имеют существенные отличия и свои характерные особенности. Основу технологии горячей ковки составляет нагрев металла до ковочной температуры в специальных печах. Нагретый металл обрабатывается с помощью инструментов, а использование основных методов ковки позволяет получать кованые изделия самых причудливых форм.

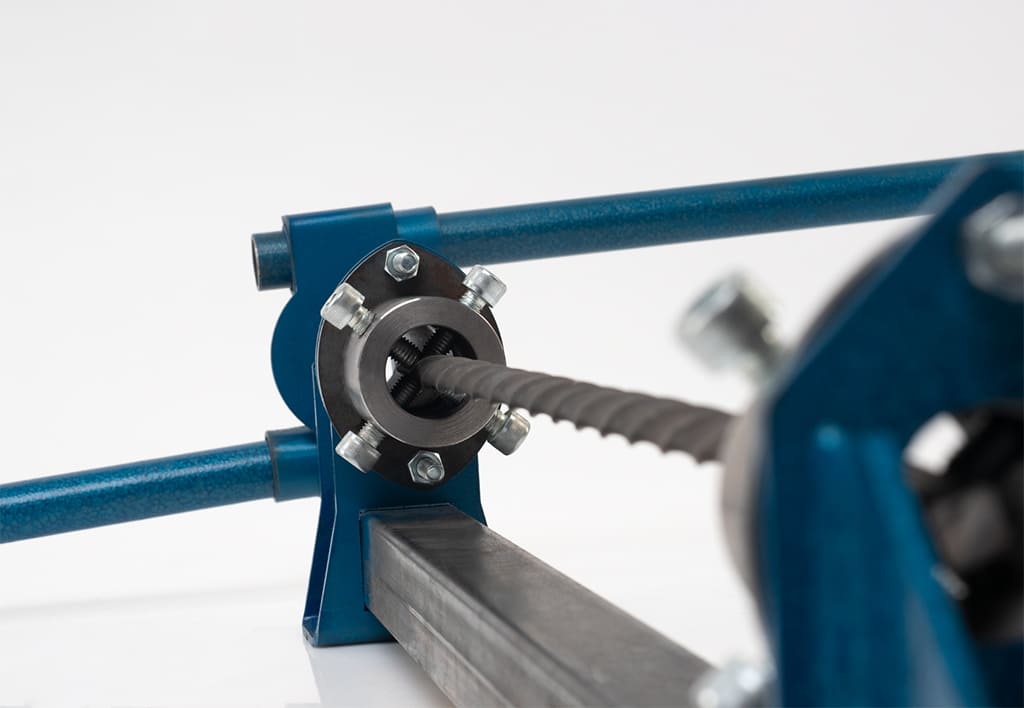

В частности, гнутик позволяет сгибать металлический пруток под любым углом, а благодаря использованию «улитки» можно получать спиральные завитки. Для получения волнообразных узоров используется «волна», а для закручивания металла вдоль продольной оси – твистер. Однако для изготовления больших партий кованых изделий ручная холодная ковка считается достаточно трудоемкой и неэкономичной технологией, поэтому в этом случае необходимо закупить специальные станки для ковки. Эстетические и эксплуатационные характеристики изделий, получаемых методом холодной ковки, напрямую зависят не только от профессионализма мастеров, но и от качества и надежности используемых станков. Холодная ковка производится на специальном оборудовании, которое можно приобрести в компании «МАН». Если у Вас намечается крупный заказ на изготовление кованых изделий или Вы решили открыть свое производство, предлагаем ознакомиться с ассортиментом нашего оборудования для холодной ковки. Производственное предприятие «МАН» представляет самые современные станки, позволяющие идеально сочетать возможности традиционной ковки с новейшими технологиями обработки металла.

В частности, гнутик позволяет сгибать металлический пруток под любым углом, а благодаря использованию «улитки» можно получать спиральные завитки. Для получения волнообразных узоров используется «волна», а для закручивания металла вдоль продольной оси – твистер. Однако для изготовления больших партий кованых изделий ручная холодная ковка считается достаточно трудоемкой и неэкономичной технологией, поэтому в этом случае необходимо закупить специальные станки для ковки. Эстетические и эксплуатационные характеристики изделий, получаемых методом холодной ковки, напрямую зависят не только от профессионализма мастеров, но и от качества и надежности используемых станков. Холодная ковка производится на специальном оборудовании, которое можно приобрести в компании «МАН». Если у Вас намечается крупный заказ на изготовление кованых изделий или Вы решили открыть свое производство, предлагаем ознакомиться с ассортиментом нашего оборудования для холодной ковки. Производственное предприятие «МАН» представляет самые современные станки, позволяющие идеально сочетать возможности традиционной ковки с новейшими технологиями обработки металла.

различий между процессами горячей и холодной ковки

Автор: Cornell Forge Co.,

Ковка изменяет металлическую заготовку посредством сжатия при низких, теплых или горячих температурах. Холодная ковка повышает прочность металла за счет его закалки при комнатной температуре. Горячая ковка обеспечивает оптимальный предел текучести, низкую твердость и высокую пластичность за счет закалки металла при чрезвычайно высоких температурах. Использование горячей или холодной ковки зависит от функции готового компонента, отрасли и объема производства.

В то время как холодная ковка сжимает металл при комнатной температуре, горячая ковка требует высокой температуры. Основным отличием холодной и горячей ковки является то, что высокая температура горячей ковки позволяет металлу принимать более сложные и сложные формы, чем холодная ковка.

Горячая ковка

Температура горячей ковки зависит от типа металла. Горячая ковка начинается с нагрева штампов, чтобы предотвратить потерю температуры во время процесса и гарантировать, что кристаллизация не произойдет до завершения формовки. При нагреве металл становится более пластичным. Когда давление штампов сжимает горячий металл, структура превращается в более мелкозернистую, что приводит к повышению предела текучести и пластичности.

Горячая ковка начинается с нагрева штампов, чтобы предотвратить потерю температуры во время процесса и гарантировать, что кристаллизация не произойдет до завершения формовки. При нагреве металл становится более пластичным. Когда давление штампов сжимает горячий металл, структура превращается в более мелкозернистую, что приводит к повышению предела текучести и пластичности.

Факторы, которые необходимо учитывать при горячей штамповке, включают:

- Охлаждение . Если металл охлаждается до температуры ниже минимального порога, то ковка завершается. Металл должен быть повторно нагрет, если это происходит до достижения окончательной формы.

- Допуски . Допуски на размеры при горячей штамповке менее точны, чем при холодной штамповке.

- Матрицы . Штампы для горячей штамповки изготавливаются на заказ по спецификациям заказчика.

Холодная ковка

Холодная ковка использует процесс смещения для придания материалу желаемой формы. Сжимающая сила сжимает металл между пуансоном и матрицей при комнатной температуре до тех пор, пока материал не примет контуры матрицы. Методы холодной ковки включают в себя прокатку, прессование, волочение, вращение, вырубку и выдавливание.

Сжимающая сила сжимает металл между пуансоном и матрицей при комнатной температуре до тех пор, пока материал не примет контуры матрицы. Методы холодной ковки включают в себя прокатку, прессование, волочение, вращение, вырубку и выдавливание.

Факторы, которые следует учитывать при холодной ковке, включают:

- Объем материала . Тщательный контроль объема материала предотвращает напряжение и повреждения, особенно при закрытой ковке, так как излишкам некуда деваться.

- Бондеризация . Этот процесс нанесения покрытия улучшает текучесть материала во время процесса, чтобы уменьшить силу, напряжение и трение при одновременном улучшении качества поверхности.

- Отжиг . Отжиг размягчает металл, улучшая текучесть материала. Его можно применять в качестве промежуточного процесса, когда деформационное упрочнение происходит до завершения процесса ковки.

- Смазка . Смазка имеет решающее значение при холодной ковке. Масло с высокой вязкостью защищает от трения металла о металл, а применение жидкого масла рассеивает тепло.

Преимущества горячей и холодной ковки включают:

- Горячая ковка . Повышенная пластичность для более сложных деталей и возможность персонализации

- Холодная ковка . Не создает отходов, практически не требует отделочных работ, сохраняет точность размеров и обеспечивает высокое качество поверхности.

К недостаткам горячей и холодной ковки относятся:

- Горячая ковка . Дополнительные расходы на термообработку, менее точные допуски на размеры, риск коробления

- Холодная ковка . Несколько вариантов индивидуальной настройки, риск остаточного напряжения, может потребоваться термическая обработка

Компания Cornell Forge Company сертифицирована по стандарту ISO 9001:2015 и производит кованые изделия из стали и сплавов более 90 лет. Наш семейный бизнес заслужил репутацию лидера в кузнечном производстве, производя горячекованые изделия высочайшего качества. С талантливым, опытным персоналом и приверженностью строгим стандартам качества мы можем помочь вам сократить время обработки, количество отходов и дорогостоящие этапы производства. Для получения дополнительной информации свяжитесь с нами сегодня или запросите предложение, чтобы начать работу.

Наш семейный бизнес заслужил репутацию лидера в кузнечном производстве, производя горячекованые изделия высочайшего качества. С талантливым, опытным персоналом и приверженностью строгим стандартам качества мы можем помочь вам сократить время обработки, количество отходов и дорогостоящие этапы производства. Для получения дополнительной информации свяжитесь с нами сегодня или запросите предложение, чтобы начать работу.

Холодная ковка и горячая ковка: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается новая форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью.

Ковка производится «горячей», «теплой» или «холодной». винтовые прессы

Что такое холодная ковка?

Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Другим преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, потому что некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Другим недостатком является то, что холодной ковкой можно создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата.

Чем отличается горячая штамповка?

Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. Этот метод идеально подходит для создания объемных и сложных форм.

Этот метод идеально подходит для создания объемных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными.

Недостатки горячей ковки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой.

Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения.

д.

д.