это обработка материалов, и что такое фрезеровка лазером

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

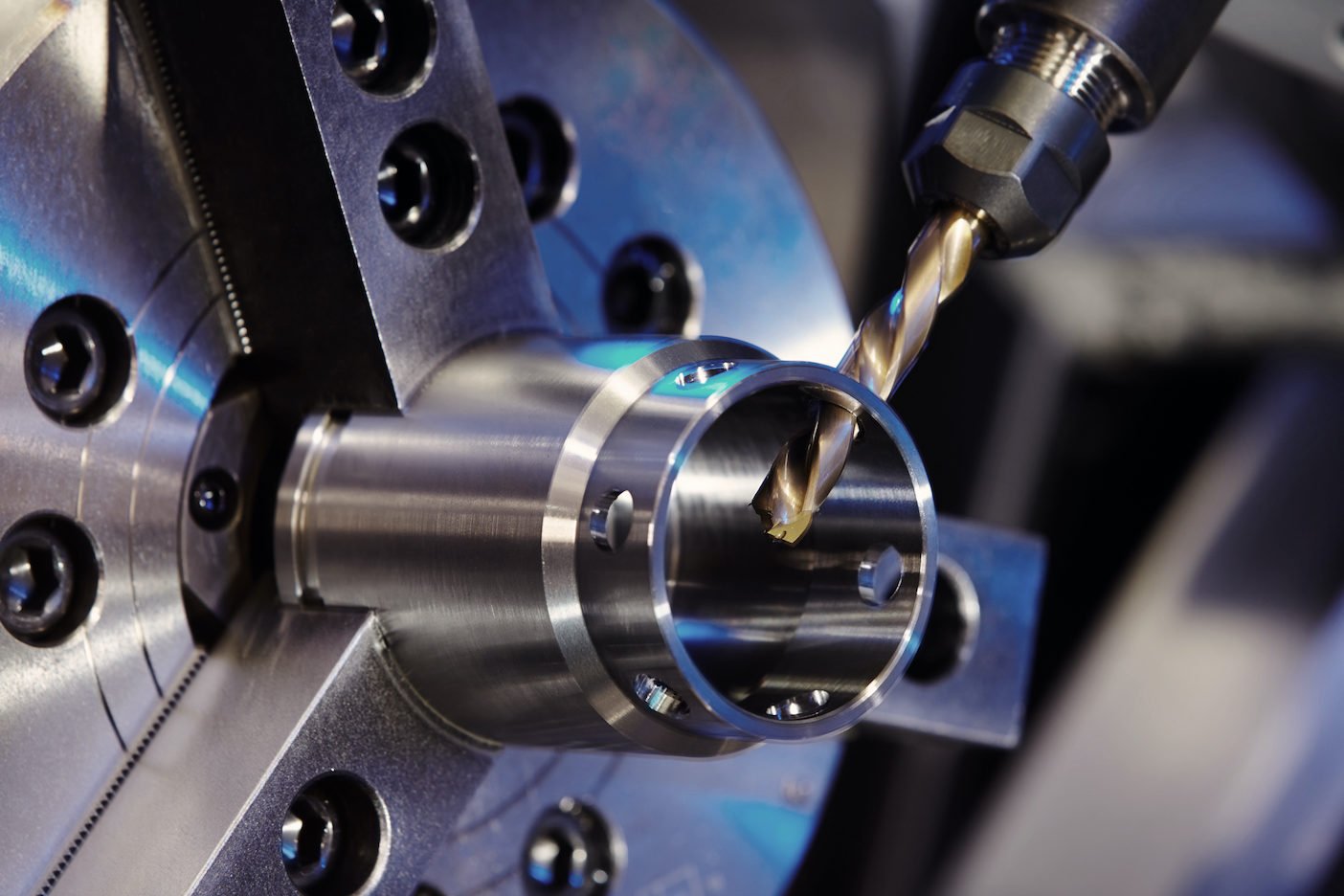

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Оцените статью: Поделитесь с друзьями!фрезерование — это… Что такое фрезерование?

Фрезерование — (фрезерная обработка) обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы. Фреза и… … Википедия

ФРЕЗЕРОВАНИЕ — ФРЕЗЕРОВАНИЕ, фрезерования, мн. нет, ср. (тех., с. х.). Действие по гл. фрезеровать. Фрезерование почвы. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

нет, ср. (тех., с. х.). Действие по гл. фрезеровать. Фрезерование почвы. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

фрезерование — простругивание, прострагивание, фрезеровка Словарь русских синонимов. фрезерование сущ., кол во синонимов: 8 • зубофрезерование (1) • … Словарь синонимов

фрезерование — Лезвийная обработка с вращательным главным движением резания при постоянном радиусе его траектории, сообщаемым инструменту, и хотя бы одним движением подачи, направленным перпендикулярно оси главного движения резания [ГОСТ 25761 83] фрезерование… … Справочник технического переводчика

Фрезерование — – механическая обработка огнеупорного изделия фрезерным инструментом для получения канавок, пазов и различных углублений. [ГОСТ Р 52918 2008] Фрезерование – обработка материалов снятием стружки, при которой режущий инструмент, фреза,… … Энциклопедия терминов, определений и пояснений строительных материалов

ФРЕЗЕРОВАНИЕ — (в металлообработке) обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка преимущественно поступательное движение. Осуществляется на фрезерных станках … Большой Энциклопедический словарь

Фреза совершает вращательное, а заготовка преимущественно поступательное движение. Осуществляется на фрезерных станках … Большой Энциклопедический словарь

ФРЕЗЕРОВАНИЕ — обработка металла или дерева фрезером с вращательным движением инструмента и поступательным движением обрабатываемого предмета. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ФРЕЗЕРОВАНИЕ — процесс механ. (на станках) обработки изделий путем снятия стружки особым режущим инструментом фрезером со многими режущими ребрами (зубьями). При Ф. фрезер, укрепленный на вращающемся шпинделе станка, производит режущее движение, а… … Технический железнодорожный словарь

фрезерование — 1) тех. обработка металла, дерева, пластмасс фрезой 1; 2) обработка почвы фрезой 2; 3) добыча фрезерного торфа (см. фреза 3) Большой словарь иностранных слов. Издательство «ИДДК», 2007 … Словарь иностранных слов русского языка

фрезерование — 3. 20 фрезерование (milling): Получение образца в виде стружки или подготовка поверхности образца для анализа физическим методом, обработкой поверхности вращающейся фрезой с несколькими режущими лезвиями. Источник: ГОСТ Р ИСО 14284 2009: Сталь и… … Словарь-справочник терминов нормативно-технической документации

20 фрезерование (milling): Получение образца в виде стружки или подготовка поверхности образца для анализа физическим методом, обработкой поверхности вращающейся фрезой с несколькими режущими лезвиями. Источник: ГОСТ Р ИСО 14284 2009: Сталь и… … Словарь-справочник терминов нормативно-технической документации

Фрезерование — это… Что такое Фрезерование?

Фрезерование (фрезерная обработка) — обработка материалов резанием с помощью фрезы.

Фреза совершает вращательное, а заготовка — преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы.

Фреза и фрезерование изобретены в Германии и Австрии в XVII—XVIII веке, так как фрезерование требовало прочной станины станка с точными подшипниками, а радиально-упорные подшипники изобрёл Леонардо да Винчи.

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в 1818 г.

Концевые фрезы с цилиндрическим хвостовикомКлассификация фрезерования

- В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное.

На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом. - В зависимости от типа инструмента (фрезы) — концевое, торцовое, периферийное, фасонное и т. д.

- Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

- Торцовое фрезерование — фрезерование больших поверхностей.

- Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы.

- Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

- В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке.

Заблуждения о фрезеровании

Имеет место заблуждение, что при фрезеровании нужно давить на фрезу, чтобы она лучше резала. Это неправильно. Вспомните выпиливание лобзиком, чуть надавил — пилка сломалась. Скорость выпиливания зависит от того, как быстро вы будете совершать возвратно-поступательные движения лобзиком, и от остроты пилки.

См. также

Что такое фрезеровка — В помощь хозяину

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Фрезерование. Основные виды фрезерования.

Привет! Вот и новая статья которая называется фрезерование и его основные виды потому, что с нее мы начнем изучение этого не простого метода обработки металла.

Что такое фрезерование?

Фрезерование — это обработка создающая плоские и фасонные поверхности , путем применения такого режущего инструмента как фреза. Можно много сказать еще про этот вид механической обработки но я думаю, что мы с вами поэтапно будем рассматривать все его составляющие. И когда закончим (что очень не скоро:)) вы будете знать про него практически все.

А так же посмотрите видео про виды фрез по металлу

Фрезерование.Основные виды и методы.

Я не хочу грузить вас теорией и скучными определениями которых и так полно во всякой литературе посвященной резанию металлов. Просто хочу пока рассказать про основные виды фрезерования. И так…

Фрезерование цилиндрической фрезой. Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) Углубляться не будем, пока:).

Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) Углубляться не будем, пока:).

Фрезерование торцевой фрезой. Этот метод в принципе аналогичен предыдущему но разница в том, что тут для получения таких же поверхностей применяется торцевая фреза. В чем их различие разберемся в следующих постах. Так, что не забываем подписываться на обновления блога .

Ф резерование зубчатого колеса. Что качается изготовления зубчатого венца методом фрезерования на горизонтально-фрезерном станке, то скажу вам сразу, что данный метод давно устарел и применяется разве, что в ремонтных цехах так как он не имеет необходимой производительности и качества получения шестерни. К стати получение зубчатых колес мы тоже будем рассматривать:)

Фрезерование уступа дисковой трехсторонней фрезой. Как уже понятно с названия снятие припуска производится трехсторонней дисковой фрезой. Которая называется так потому, что имеет сразу три режущие кромки — по наружному диаметру и сразу с двух торцев. Это позволяет ей фрезеровать уступы как показано на рисунке.

Фрезерование набором двух трехсторонних дисковых фрез. Этот метод похож на предыдущий но разница в том, что в данном случае производится одновременная обработка двумя фрезами, что очень удобно для изготовления лысок на цилиндрических поверхностях.

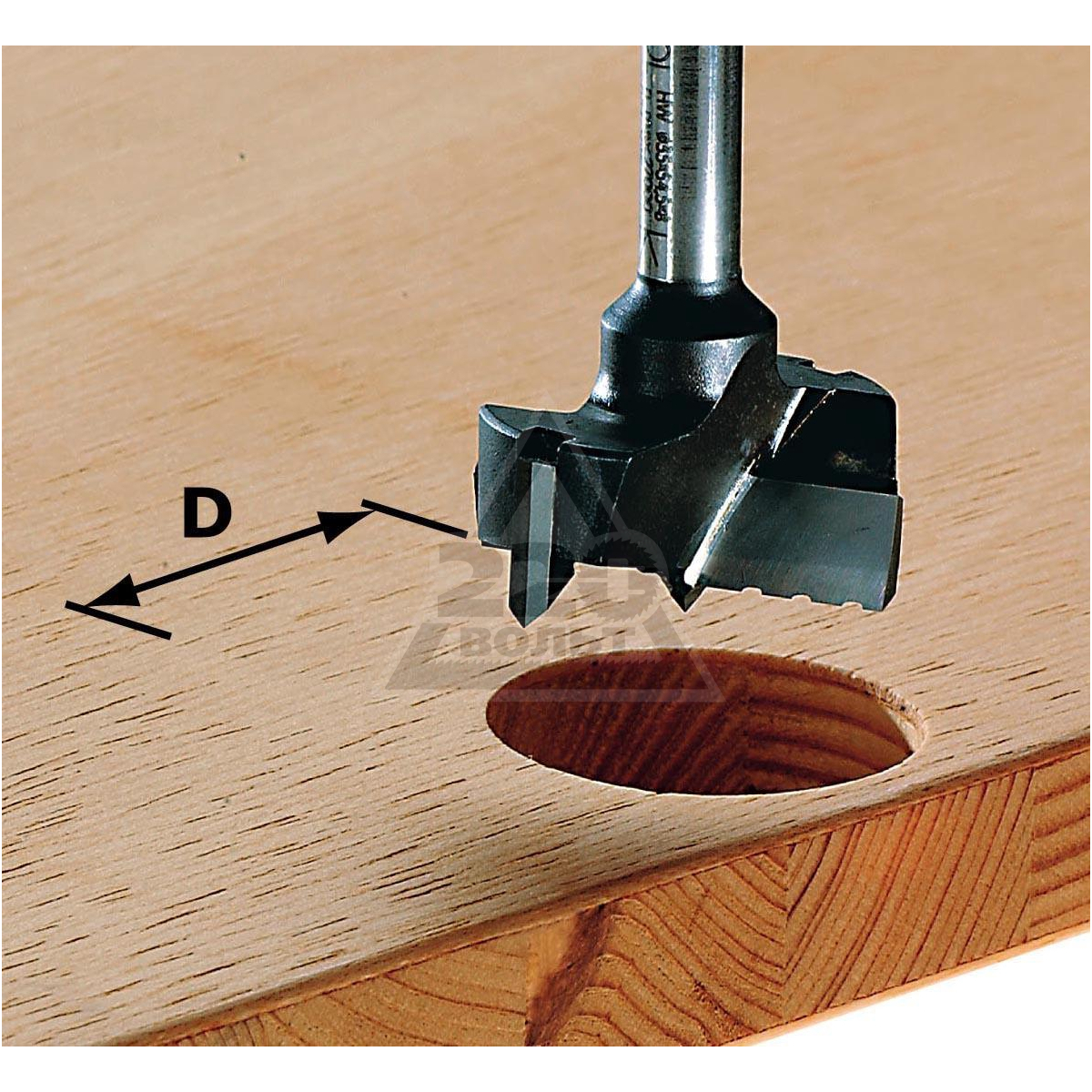

Фрезерование паза концевой фрезой. Используется данный вид для получения прямобочных пазов различных размеров и конфигураций как на плоских так и цилиндрических деталях.

Фрезерование пазов шлицевой фрезой. Ну тут скажу, что под шлицевыми пазами подразумеваются шлицы. Данный методом тоже устарел так как является низко производительным и не дает достаточной точности получения детали. Деление осуществляется с помощью делительной головки.

Фрезерование фасонной поверхности. Под фасонными поверхностями как вы уже поняли из моего предыдущего поста про токарную обработку. Это поверхности которые имеют не совсем правильные «фасонные» формы (эллипсы, сферы и др.). И как следствие для их получения необходимы специальные фрезы которые и называют фасонные (имеющие форму которую необходимо получить после фрезеровки).

Фрезеровка наклонной плоскости. Угловые фрезы тоже работаю по принципу копирования, а именно получаемая наклонная поверхность обеспечивается точностью изготовления режущего инструмента. Этот метод применяется для изготовления направляющих скольжения металлорежущих станков.

Фрезеровка криволинейного контура. С помощью концевой фрезы мы сможем получить практически любой сложный криволинейный контур. Тут фреза описывает обрабатываемую деталь по кривой линии которую нам необходимо получить.

Фрезеровка винтовых канавок. С помощью данного способа фрезерования как видно из предлагаемого эскиза изготавливают сверла, зенкера и другой инструмент имеющий винтовые стружкоотводящие канавки. В основном эти операции выполняются на станках с ЧПУ (в настоящее время).

Разрезание отрезной фрезой. Ну в данном случае название говорит само за себя. С помощью отрезной фрезы можно нарезать металлические бруски различных размеров.

Ну все на сегодня информации пожалуй хватит. Я думаю, что не плохо расписал про фрезерование и его основные виды. Если у вас есть какие то предложения чем можно дополнить данный пост ПИШИТЕ.

Что это такое фрезеровка, и виды фрезерования

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Что такое фрезерная обработка

Практически каждая деталь проходит фрезерную обработку. Операция позволяет довести изделие до состояния, готового к эксплуатации (сверление отверстий, пазов и т.д.). Что же такое фрезеровка? Это обработка материала при помощи фрезы (режущего изделия в форме конуса).

Классификация фрезеровочных работ

Существует несколько различных классификаций.

- По направлению движения фрезы, касательно заготовки: встречная и попутная. При встречной обработке снижается процент брака.

- В зависимости от вида задействованной фрезы: торцевая, периферийная, фасонная, концевая. Торцевая фреза позволяет проделать в заготовке канавку, колодец и т.д. Если фрезеровать приходится крупногабаритный материал, обязательно используется инструмент концевого типа. Периферийная фреза оставляет после обработки стружку в форме запятой.

- В зависимости от плоскости расположения заготовки: вертикальная, горизонтальная, под углом. Последний вариант применяется, но позволяет работать с деталями сложного строения.

- По типу эксплуатируемого станка: фрезерная или лазерная обработка.

Фрезерная обработка металла

Во время фрезерования режущая часть снимает верхний слой заготовки. Обычно такой обработке поддается плоский лист металла. Фреза может работать как на внутренней, так и на внешней поверхности. Принцип обработки заключается во взаимодействии движущейся заготовки и крутящейся фрезы. От технологии (встречной или попутной) зависят свойства полученной детали.

При встречной фрезеровке (заготовка движется навстречу фрезе) обеспечивается высокая скорость обработке. Когда заготовка движется в том же направлении, что и фреза, разрез получается ровный с чистыми краями.

Фрезеровка может быть горизонтальной и вертикальной. Станки с ЧПУ позволяют совмещать несколько видов работ (сверление, расточка и т.д.). Чаще всего материалом для изготовления фрезы служат твердые сплавы, быстрорежущая сталь и другие.

Технологические этапы процесса

Главными составляющими являются наличие движения подачи заготовки и инструмента. Когда фреза соприкасается с материалом, начинается разрушение верхнего слоя. В результате формируется новая поверхность и стружка.

Плюсом попутной фрезеровки является то, что не так повышается температура материалов. Нагревание может повлечь за собой деформацию заготовки. Для такой обработки характерна большая стружка вначале и отсутствие ее на выходе. Для попутного фрезерования необходима достаточная жесткость самого инструмента и обрабатываемых материалов.

Противоположная ситуация наблюдается при встречной обработке. То количество материала, которое нужно удалить, называется припуском. Обычно его можно убрать за несколько подходов.

Существует черновая и чистовая обработка. В первом случаем быстро выбирается большое количество материала. После проводится чистовая обработка, когда изделие доводится до необходимого размера и формы.

- подбор фрезы;

- прибор включается и начинается вращение шпинделя;

- заготовка подносится к фрезе до минимального взаимодействия;

- стол с зафиксированным материалом отводится, а фреза прекращает движение;

- регулировка глубины реза;

- включение фрезы;

- самостоятельное перемещение заготовки к фрезе.

В зависимости от вида обработки (черновая или чистовая) подбирается рабочий инструмент с необходимым квалитетом точности (от 12 до 7).

Фрезерная обработка на станке с числовым программным управлением

Станок с ЧПУ появился относительно недавно. Весь процесс в данном оборудовании контролируется с помощью программного обеспечения. Сотрудник, ранее выполнявший фрезеровку, выполняет работу оператора. Для обучения сотруднику необходимо посмотреть видео и ознакомиться с работой станка на практике. Он заносит изначальные данные о детали. Все сведения о процессе выводятся на монитор. Контроль также выполняет сама система без участия оператора.

Все инструкции задаются в числовой форме и хранятся на накопителях. Оборудование использует адаптивное управление, когда оптимизируется конкретный показатель (уровень шума, глубина реза и т.д.)

Преимущества станков с ЧПУ:

- снижение стоимости изготовления деталей;

- универсальность – станок может изготавливать весь перечень позиций, на которые он рассчитан;

- значительно экономится человеческий ресурс, затраты на помещение;

- возрастает качество работы и скорость ее выполнения, станок с ЧПУ заменяет около 10 единиц обычного фрезеровочного оборудования.

В подобных моделях управление происходит по заранее подготовленной программе, которая не предусматривает участие рабочего. Поскольку перенастройка инструмента – достаточно сложный процесс, то выгоднее применять такие аппараты в крупносерийном производстве.

Особенность станков заключается в том, что оборудование хорошо справляется с простыми деталями и стыкуемыми элементами. При компьютерном управлении производительность повышается в два раза.

Лазерная обработка возможна только на оборудовании с ЧПУ. С помощью такой обработки создаются объемные детали.

Провести лазерную обработку можно двумя способами: слой материала снимается после нескольких прохождений по нему лазером; сначала происходит выжигание заготовки, а потом края изделия шлифуются.

Фрезерование деталей, выполненных из титана

Чтобы качественно провести фрезеровку титана, необходимо следовать некоторым правилам:

- по максимуму уменьшить площадь взаимодействия фрезы и инструмента;

- край фрезы должен оставаться острым;

- в процессе должна выделяться только тонкая стружка;

- изначально обработка проводится по дуге;

- по прохождению снимается фаска в 45°;

- лучше использовать фрезы с небольшим задним углом;

- осевая глубина не должна меняться;

- осевая глубина уменьшается пропорционально толщине заготовки;

- диаметр фрезы не должен превышать 70% от диаметра паза;

- для обработки такого материала подходят только высокоскоростные фрезы.

Изделия из титана становятся все более популярными. Поэтому растет спрос на его обработку. Сложность процесса заключается в его низкой способности проводить тепло. Когда снимается стружка, она практически не снижает температуру инструмента. Поэтому процесс фрезеровки должен производиться на оборудовании, которое соответствует материалу заготовки.

ПОПУЛЯРНЫЕ СТАТЬИ

Немного о фрезерных станках с ЧПУ по металлу

Фрезерный станок по металлу с ЧПУ — это компактная машина, предназначенная для обработки металла, снабженная числовым программным управлением (ЧПУ) или имеющая лазерный сканер.

Фрезерование что это — В помощь хозяину

Фрезерование. Основные виды фрезерования.

Привет! Вот и новая статья которая называется фрезерование и его основные виды потому, что с нее мы начнем изучение этого не простого метода обработки металла.

Что такое фрезерование?

Фрезерование — это обработка создающая плоские и фасонные поверхности , путем применения такого режущего инструмента как фреза. Можно много сказать еще про этот вид механической обработки но я думаю, что мы с вами поэтапно будем рассматривать все его составляющие. И когда закончим (что очень не скоро:)) вы будете знать про него практически все.

А так же посмотрите видео про виды фрез по металлу

Фрезерование.Основные виды и методы.

Я не хочу грузить вас теорией и скучными определениями которых и так полно во всякой литературе посвященной резанию металлов. Просто хочу пока рассказать про основные виды фрезерования. И так…

Фрезерование цилиндрической фрезой. Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) Углубляться не будем, пока:).

Фрезерование торцевой фрезой. Этот метод в принципе аналогичен предыдущему но разница в том, что тут для получения таких же поверхностей применяется торцевая фреза. В чем их различие разберемся в следующих постах. Так, что не забываем подписываться на обновления блога .

Ф резерование зубчатого колеса. Что качается изготовления зубчатого венца методом фрезерования на горизонтально-фрезерном станке, то скажу вам сразу, что данный метод давно устарел и применяется разве, что в ремонтных цехах так как он не имеет необходимой производительности и качества получения шестерни. К стати получение зубчатых колес мы тоже будем рассматривать:)

Фрезерование уступа дисковой трехсторонней фрезой. Как уже понятно с названия снятие припуска производится трехсторонней дисковой фрезой. Которая называется так потому, что имеет сразу три режущие кромки — по наружному диаметру и сразу с двух торцев. Это позволяет ей фрезеровать уступы как показано на рисунке.

Фрезерование набором двух трехсторонних дисковых фрез. Этот метод похож на предыдущий но разница в том, что в данном случае производится одновременная обработка двумя фрезами, что очень удобно для изготовления лысок на цилиндрических поверхностях.

Фрезерование паза концевой фрезой. Используется данный вид для получения прямобочных пазов различных размеров и конфигураций как на плоских так и цилиндрических деталях.

Фрезерование пазов шлицевой фрезой. Ну тут скажу, что под шлицевыми пазами подразумеваются шлицы. Данный методом тоже устарел так как является низко производительным и не дает достаточной точности получения детали. Деление осуществляется с помощью делительной головки.

Фрезерование фасонной поверхности. Под фасонными поверхностями как вы уже поняли из моего предыдущего поста про токарную обработку. Это поверхности которые имеют не совсем правильные «фасонные» формы (эллипсы, сферы и др.). И как следствие для их получения необходимы специальные фрезы которые и называют фасонные (имеющие форму которую необходимо получить после фрезеровки).

Фрезеровка наклонной плоскости. Угловые фрезы тоже работаю по принципу копирования, а именно получаемая наклонная поверхность обеспечивается точностью изготовления режущего инструмента. Этот метод применяется для изготовления направляющих скольжения металлорежущих станков.

Фрезеровка криволинейного контура. С помощью концевой фрезы мы сможем получить практически любой сложный криволинейный контур. Тут фреза описывает обрабатываемую деталь по кривой линии которую нам необходимо получить.

Фрезеровка винтовых канавок. С помощью данного способа фрезерования как видно из предлагаемого эскиза изготавливают сверла, зенкера и другой инструмент имеющий винтовые стружкоотводящие канавки. В основном эти операции выполняются на станках с ЧПУ (в настоящее время).

Разрезание отрезной фрезой. Ну в данном случае название говорит само за себя. С помощью отрезной фрезы можно нарезать металлические бруски различных размеров.

Ну все на сегодня информации пожалуй хватит. Я думаю, что не плохо расписал про фрезерование и его основные виды. Если у вас есть какие то предложения чем можно дополнить данный пост ПИШИТЕ.

Фрезерование — это. Приспособление для фрезерования и описание процедуры

Фрезерование — это метод обработки поверхностей, основанный на поочередной работе зубьев фрезы. Существует огромное разнообразие инструментов в зависимости от их функционального назначения, обрабатываемых материалов, характеристик изготавливаемых деталей.

Особенности процесса

Процесс фрезерования, как и все существующие методы обработки материалов резанием, основан на главном и вспомогательном движениях. Первый – это вращение инструмента, а второй – подача его на рабочий ход.

Фрезерование поверхности обычно производится в несколько последовательных этапов:

- Черновое – первоначальное снятие объемной стружки с целью оформления необходимого общего профиля, имеет невысокий класс точности. Припуск на обработку (толщина снимаемого слоя с учетом всех дополнительных факторов) может составлять от 3 до 7 мм в зависимости от материала заготовки.

- Получистовое – второй этап зачистки намеченного фрезеровального объекта, стружка меньше, точность работ повышается и достигает 4-6-го классов.

- Чистовое – тщательная отделка обеспечивает высокое качество поверхности и контуров, высокую точность (6-8-й классы). Припуск должен составлять 0,5-1 мм.

Реализация каждого из этапов обработки имеет собственные отличительные требования к рабочим инструментам по характеру их конструкции, материалу, количеству и качеству режущих кромок. К примеру, приспособление для фрезерования, имеющее назначение черновой обработки, характеризуется крупными зубьями, в то время как чистовая фреза имеет мелкую многозубчатую структуру.

Виды фрезерных работ

Широкий диапазон существующих фрез позволяет проводить обработку материалов различной сложности и конфигурации, под любым углом. Все виды процессов можно разделить на несколько групп:

- Работа с плоскими поверхностями. Совершается черновая и чистовая зачистка необъемных плоскостей, имеющих горизонтальное, вертикальное или наклонное положение.

- Обработка объемных фасонных заготовок и деталей. Осуществляется объемная зачистка, придание объектам определенной формы.

- Разделение. Производится разделение деталей на несколько частей, отрезание излишнего материала.

- Модульная отделка. Основана на формировании необходимого профиля имеющейся заготовки, оформлении канавок, пазов, зубьев, фасонных углублений.

Для каждого отдельного метода чаще всего используется отдельное приспособление для фрезерования. Заготовки особой сложности обрабатываются с помощью комплекта из фрез. Так, фрезерование широких поверхностей осуществляется с использованием набора инструментов, которые имеют разнонаправленные винтовые зубья с целью уменьшения осевых сил.

Разновидности фрез в зависимости от назначения

Известно несколько классификационных признаков, по которым распределяются все известные фрезеровальные приспособления: по материалу, по типу ножей, по форме, в зависимости от направления рабочего хода. Основным параметром все же является назначение.

- Цилиндрические – обработка фрезерованием всех горизонтальных и вертикальных плоскостей.

- Торцевые – отделка всех плоскостей в любом положении.

- Концевые – работы разной сложности, возможность осуществления плоского, фасонного, модульного, художественного фрезерования.

- Угловые и фасонные – снятие стружки с боковых поверхностей заготовок, профильных объектов, зачистка конусообразных углублений.

- Отрезные, разрезные, шлицевые – разделение, нарезание зубцов на заготовках, формирование канавок.

Один и тот же тип инструментов может иметь отличия по диаметру, количеству ножей и их особенностям.

Конструкционные отличия фрез

Характеристики ножей и способы их закрепления являются важными параметрами, определяющими назначение фрезы, в частности, по качеству осуществляемой обработки.

- Цельные. Изготавливаются из инструментальной легированной и быстрорежущей сталей. Чаще всего – цилиндрические, дисковые, шлицевые, отрезные фрезы.

- Составные. Существует два варианта. В первом хвостовик из конструкционной стали приварен к режущей головке – из инструментальной, быстрорежущей стали, реже – из твердого сплава. Во втором – быстрорежущие или твердосплавные ножи напаиваются на корпус приспособления. Применяются в торцевых и концевых фрезах.

- Сборные. Ножи, чаще всего твердосплавные, механически соединены с основным телом.

Цельные фрезы имеют большее количество зубьев, что позволяет осуществлять более точную обработку. Та же возможность имеется у составных инструментов, состоящих из твердосплавной головки и конструкционного хвостовика. Их недостатком является высокая степень износа. Чаще всего это оборудование задействовано в получистовых и чистовых этапах снятия стружки.

Сборные фрезы характеризуются высокой степенью стойкости к износу, прочностью, твердостью и остротой ножей, простотой точения и демонтажа. Однако количественно, в соотношении на одну головку, они значительно проигрывают. Такие преимущественно задействованы при черновой обработке.

Станки

Требующие выполнения фрезеровочные работы определяют необходимое оборудование, в том числе тип станка, на котором они будут производиться.

Горизонтально-фрезерные предназначены для обработки горизонтальных плоскостей и фасонных поверхностей, изготовления зубчатых колес, оформления некоторых профильных объектов. Их устройство обусловливает горизонтальное крепление инструмента, чаще всего цилиндрической, дисковой или торцевой фрезы.

Те же виды работ, но с отличительными особенностями, позволяет выполнять вертикальный станок для фрезерования. Особенностью является вертикальное крепление инструмента и, следовательно, преимущественное использование торцевых, концевых и модульных фрез.

Универсальные фрезеровочные станки обладают дополнительными устройствами поворотности стола в 3 плоскостях, что позволяет работать с горизонтальными, вертикальными и фасонными поверхностями.

В серийном производстве деталей, имеющих одинаковый профиль, применяются копировальные фрезерные установки, позволяющие выполнять повторяющиеся узоры или углубления на плоскости с повышенной точностью.

Оборудованием будущего являются станки с ЧПУ. Они обеспечивают выполнение запрограммированного комплекса действий, преимущественно для художественного фрезерования или несерийного производства деталей. Применяются концевые, торцевые и модульные фрезы с различным количеством режущих кромок.

Фрезерование — это работа на специальном режущем станке, который обеспечивает рабочий ход инструмента и подачу заготовки.

Влияние режимов резания на результаты работ

Результаты определяет не только рационально подобранное оборудование. Их качество зависит от того, насколько правильно подобраны режимы фрезерования.

- Необходимо точно определить необходимый диаметр фрезы, ее конструкцию, материал, количество зубьев, установить соотношения между размерами инструмента и толщиной снимаемого слоя. Профессионалу важно стремиться к тому, чтобы необходимая толщина металла снималась за один проход.

- Размер инструмента определяет устанавливаемую скорость его вращения и, соответственно, скорость работ. Они задаются на станке путем установки частот вращения шпинделя – основополагающей оси для закрепления фрезы. Слишком медленные или слишком быстрые основные рабочие движения режущей головки приводят к низкому качеству обработки.

- Важным режимом резания является подача. Существует разделение в этом цельном понятии. Первоначально определяется подача фрезы на один зуб. Она выбирается по справочникам в соответствии с используемым инструментом и типом рабочей поверхности. После определяется подача за один оборот и за минуту, соответственно.

Расчет фрезерования производится на основе информации о допустимых мощностях оборудования, типе обрабатываемой поверхности и выбранных инструментах. Существуют номинальные таблицы, наполненные требуемыми и контрольными значениями. Рациональный подбор и расчет основных параметров работы определяет ее качество.

Сопровождающие явления

Фрезерование — это процесс снятия стружки, который характеризуется повышенными тепловыми эффектами и механическими воздействиями, которые могут негативно отразиться на способностях инструментов и особенностях отделки. Некоторые явления, оказывающие влияние на результаты фрезеровочных работ:

- Налипание и усадка стружки. Слипание металла на режущей поверхности, прессование его портит процесс отделки и сами ножи. Это более актуально для мягких материалов.

- Наклеп. Повышение твердости, снижение прочности и пластичности поверхностного слоя детали – побочный эффект пластической деформации, снимаемый последующей термообработкой.

- Трение, повышение тепла в рабочей зоне, вибрация – факторы, снижающие работоспособность фрезы.

Для предотвращения побочных эффектов необходимо использовать дополнительные технологии и средства.

Защита обрабатываемых изделий и инструмента

Чтобы избежать или минимизировать негативные влияния процессов резания на инструмент и обрабатываемый материал, используются следующие приемы:

- Применение охладительных и смазывающих веществ и жидкостей, подача их непосредственно в зону фрезерной работы уменьшает трение, образование наклепа, налипание стружки, сохраняет длительный срок службы ножей.

- Предусмотренная система отвода стружки ликвидирует влияние усадки, а рациональный подбор режимов резания для особо мягких металлов предотвращает ее налипание.

- Вибрации возможно снижать за счет подбора передних и задних углов режущих кромок, нужных скоростей и использования виброгасителей.

Фрезерование с минимальными побочными процессами требует высокого профессионализма и опыта.

Фрезерование — это сложный комплексный процесс отделки разнообразных поверхностей, успешность которого определяется рациональным выбором оборудования, инструментов, режимов резания, смазочно-охладительных веществ и дополнительных приспособлений, повышающих качество работ.

Фрезерная обработка металла

Одна из наиболее популярных и распространенных услуг по работе с металлом. Фрезерование позволяет добиться наиболее качественных деталей с идеально выверенными пропорциями и размерами. Данный способ обработки подходит как для выпуска единичных экземпляров, так и для серийного производства элементов.

Фрезерование: что это

Это один из многочисленных методов изготовления и заточки стальных и алюминиевых заготовок. Такая операция выполняется, чтобы придать деталям максимально точный размер и форму.

Производится посредством оборудования двух типов:

Основной элемент в каждом из этих приборов – фреза. Она представляет собой колесо с зубчиками и лезвиями.

Специальный механизм приводит ее в действие, и когда он набирает необходимое количество оборотов, фреза соприкасается с деталью, проникая в нее. Это и есть процесс фрезеровки.

Что касается детали, то тут дело зависит от типа станка. Если прибор автоматический, то она подается самим агрегатом, если же станок полуавтоматический – необходима помощь мастера который самостоятельно направит деталь в нужное положение.

В последнее время автоматические станки набирают большую популярность. Объясняется это тем, что такие приспособления исключают возможность брака, а еще сокращают трудовые и временные расходы рабочих. Пользователю необходимо лишь задать все необходимые параметры и дождаться результата.

Разновидности фрезеровки

Рассмотрим, какие виды фрезерования металла существуют и активно применяются в наше время:

- Горизонтальное сечение металлического объекта.

- Выполнение выборки, заданной схемой детали.

- Обработка боковых сторон детали.

- Спиральное сечение детали.

- Последовательные надрезы.

- Высверливание отверстий.

Стоит отметить, что на сегодняшний день фрезеровальный станок – атрибут не только промышленных заводов, но и бизнеса или быта. Небольшие установки можно встретить в автомобильных сервисах, где они используются для подгонки или изготовления запчастей, а также заточки.

Обработка металла фрезерным станком: виды оборудования

Рассмотрим разновидности фрезерного оборудования. Первая характеристика, по которой принято различать станки – расположение режущей части по отношению к станине.

Существуют:

Следующая черта классификации – тип фрезы.

- Концевой. Работает во всех возможных направлениях.

- С плоским торцом. Используются для выборки, черновой обработки и раскроя.

- Угловой. Используется для высверливания канавок.

- Дисковой. Основное предназначение – резка плоских деталей.

- Со сферическим торцом. Предназначены для производства заготовок сложной формы.

Работа фрезы по отношению к фрезерованной детали может быть:

Горизонтальные фрезеровочные станки

В оборудовании такого типа вал, на котором держится фреза, располагается под прямым углом к станине. Эти станки используются для работы с деталями небольшого размера.

Их использование позволяет выполнить следующие операции:

- Нарезка винтов.

- Высверливание пазов.

- Горизонтальная фаска.

- Обработка углов у заготовок.

Такое оборудование занимает много места и обладает сложной конструкцией. Несмотря на это, подобные агрегаты являются одними из самых распространенных и востребованных станков на рынке.

Вертикальные станки

Вал этих устройств расположен горизонтально, а в более дорогие модели оборудования оснащены функцией поворота шпинделя.

Обработка металла на вертикальном станке осуществляется с применением дискообразной фрезы.

Данные агрегаты используются для обработки следующих заготовок:

- Пазов.

- Чугунных, медных или оловянных деталей.

- Шпоночных канавок.

- Зубчатых колес.

- Рамок.

- Заготовок с применением пресс-форм.

Универсальные станки

В оборудовании такого типа присутствует два вала. Дополнительная режущая часть располагается на подвижном элементе станка, что позволяет работать в нескольких плоскостях и более детально обрабатывать заготовку. Также стоит отметить, что подобные агрегаты могут использовать обе фрезы одновременно.

Еще одна особенность такого рода приборов – отсутствие консоли. Вместо нее используется каретка, которая передвигается по станине.

Такие станки наиболее универсальны и могут выполнять такие функции, как:

- Сверление.

- Зенкерование.

- Выполнение расточки заготовки.

Технология обработки на фрезерных станках

Метод фрезерования металла различается в зависимости от типа устройства, сложности изготавливаемой детали, а также используемого материала.

Технология фрезерной обработки на обычном станке

Первый этап заключается в подборе режущей части, которая в дальнейшем закрепляется на валу станка.

Обработка заготовки начинается со своеобразной подготовки:

- После включения агрегаты специалист подносит элемент к вращающемуся шпинделю до легкого соприкосновения.

- Рабочий отводит стол с фрезерованной деталью, после чего останавливает вал.

- Мастер вводит необходимую глубину реза.

- Работник сводит стол прибора до соприкосновения с рабочей фрезой.

Для работы с одной деталью необходимо использовать несколько режущих элементов. Это позволяет выполнять более точное изготовление детали и повысить производительность.

Мастер определяет размер и вид режущего элемента в соответствии с заданным стандартом точности.

Черновой вариант предполагает одиннадцатый или двенадцатый квалитет, в то время как финальная версия детали требует восьмого или девятого уровня точности. Для обработки стали задается седьмой уровень.

Технологический процесс фрезерной обработки на станке с ЧПУ

Резка металла таким способом позволяет добиться большей точности, увеличить эргономику, снизить уровень брака, а также производить серийные заготовки повышенного уровня сложности.

Через компьютер в станке пользователь задает такие параметры, как:

- Скорость вращения.

- Глубина фрезеровки.

- Координаты.

Новейшие аппараты позволяют производить объемную фрезеровку. В связи с этим деталь обрабатывается одновременно несколькими резцами в разных плоскостях. Для этого на ПК строится модель детали, после чего агрегат, ориентируясь на построенный макет, воссоздает заготовку.

Работа на таких станках безопасна, так как все производство компьютеризировано. Следует сказать, что лазерная обработка металла выполняется только на устройствах с ЧПУ. Она позволяет добиться максимальной точности при фрезеровании заготовок, а также значительно снижает время изготовления. Устройства подобного уровня стоят очень дорого. Поэтому цена на изготовление детали намного выше.

Лазерные фрезеровочные станки с ЧПУ выполняют такие задачи, как фрезерование листового металла, а также служат для производства геометрически затруднительных объемных заготовок, исключением являются лишь округлые шарообразные детали.

Лазерная обработка выполняется двумя способами:

- Тепловым лазером выжигается металл в необходимых местах, после завершения обрабатывая шлифовкой края.

- Шлифовальный лазер, многократно проходя по одному и тому же месту, снимает минимально возможный слой заготовки.

Готовые изделия имеют гладкую поверхность, что позволяет обойтись без шлифования готовой детали.

Техоснастка для фрезеровочного оборудования

Функционирование фрезеровочного станка обеспечивают следующие комплектующие:

- Режущий элемент.

- Патрон.

- Делительные головки.

- Оправки.

- Устройство для закрепления заготовки на столе.

Помимо описанных расходников для упрощения процесса обработки, вы можете использовать следующие приспособления:

- Прибор для нарезания шипов.

- Прибор для автоматизированной подачи.

Станки в Воронеже от ООО «Роста»: достойное качество по выгодной цене

Мы предлагаем широкий ассортимент станков для работы с металлом отечественного производителя по ценам в несколько раз ниже импортных аналогов. Российская продукция не уступает зарубежной ни в качестве, ни в функционале.

В нашем каталоге вы найдете как ручные, так и автоматические или полуавтоматические варианты оборудования, которые помогут для обработки самых сложных эскизов из любого материала.

Чтобы получить подробную информацию об ассортименте, скидках и условиях доставки, свяжитесь с нами по телефону. Наши менеджеры предоставят вам подробную консультацию и помогут оформить заказ.

Свяжитесь с нами

ООО «Роста» предлагает ленточнопильные станки по металлу по ценам в 1,5 — 2 раза ниже, чем аналоги от зарубежных производителей,

при том же качестве и надежности. В наличии имеются автоматические, полуавтоматические и ручные варианты. Наши станки позволят решать даже самые сложные задачи любого предприятия. Для того, чтобы оставить заявку или уточнить интересующую вас информацию, позвоните по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38, и менеджеры ООО «Роста» сообщат всю интересующую вас информацию.

Процесс фрезерования

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу. В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероят- нее всего, вы самостоятельно разберетесь и с программированием других видов обработки. Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

Рис. 2.1. Процесс формирования кармана

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости об- работанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является враще- ние инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими тем пературами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, со ответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или не- сколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

Фрезерование — Энциклопедия wiki.MPlast.by

Фрезерование – это один из способов обработки резанием. Фрезерование осуществляется с помощью многолезвийного инструмента, называемого фрезой.

Фреза при вращении врезается зубьями в надвигающуюся на нее заготовку, закрепленную на столе станка, и срезает каждым своим зубом с ее поверхности стружку, придавая заготовку предусмотренные чертежом очертания и размеры.

Классификация фрезВ зависимости от расположения зубьев относительно обрабатываемой поверхности различают цилиндрические (рис.1, а) и торцовые фрезы (рис.1,

Вращение фрезы вокруг своей оси называют главным движением, а поступательное движение заготовки – движением подачи. Оба эти движения осуществляются фрезерным станком.

Главное движение, т.е. вращение фрезы, определяется числом оборотов шпинделя станка в минуту (об/мин) и характеризует скорость резания. Движение подачи характеризуется величиной минутного перемещения стола станка с закрепленной на нем заготовкой относительно фрезы. Эта величина выражается в миллиметрах в минуту (мм/мин).

Фрезерование является весьма производительным процессом механической обработки резанием, поэтому оно сравнительно быстро получило широкое применение.

Особенно больше распространение получило фрезерование с развитием крупносерийного и массового производства, так как оно позволяет обрабатывать в больших количествах одинаковые детали с заданной точностью при малых затратах рабочего времени.

Развитие фрезерного дела и широкое применение фрезерования вызвали в свою очередь ряд усовершенствований фрезерного инструмента и фрезерных станков, в результате чего непрерывно растет производительность труда и повышается качество выполняемых работ.

Нет ни одной отрасли машиностроения, начиная с производства точных приборов и кончая сооружением крупнейших гидравлических турбин, где бы для обработки деталей не применялось фрезерование.

Читайте также:

Точность обработки деталей (Классы точности)

Автор: С. В. Аврутин

Источник: Основы фрезерного дела, С. В. Аврутин, 1962г

Дата в источнике: 1962г

Фрезерование, фрезерные работы :: ТОЧМЕХ

Фрезерование — метод механической металлообработки, при котором форма и размеры детали (заготовки) изменяются путём её резания при помощи вращающейся фрезы, специального многолезвийного инструмента в виде тела вращения или колеса с зубьями.

При вращении зубья срезают стружку, обрабатывая поверхность заготовки. При выполнении операции фрезерования используется как фреза, так и заготовка. Двигаясь друг относительно друга, они обеспечивают возможность изменять как горизонтальные, так и вертикальные плоскости заготовки (детали), а также обрабатывать её под различными углами.

Фрезерование получило широкое применение в процессах промышленного производства. Применение технологий цифрового контроля и настройки параметров обработки позволяет при помощи этой операции выполнять достаточно сложные работы.

Использование станков с цифровым программным управлением значительно ускорило возможность фрезерования, увеличило количество обрабатываемых деталей за единицу времени без ущерба для качества.

В настоящее время новейшие станки оборудуются специальными лазерными установками и устройствами, которые успешно выполняют функции фрезы, успешно обрабатывают поверхности деталей с помощью направленного луча и позволяют придерживаться строгих и точных размеров заготовки при её обработке.

Однако механическая фрезерная обработка продолжает упорно лидировать, так как она более дешёвая при расчёте затрат своего выполнения.

Виды станков для фрезерования

Станки для фрезерования различаются по нескольким признакам, в первую очередь в зависимости от способов закрепления деталей для их последующей обработки — горизонтальные и вертикальные.

Существуют также универсальные станки, которые позволяют выполнять операции как на горизонтальных, так и на вертикальных поверхностях, а также обрабатывать их под разными углами.

По типам применяемой фрезы выделяют станки в зависимости от следующих видов обработки:

- для концевого фрезерования, с помощью которого возможно вытачивать канавки, различные пазы, окна и колодцы;

- для торцевого фрезерования, которое позволяет выполнять операции металлообработки больших поверхностей;

- для фасонного типа фрезерования — обработка различных профилей, применяется при изготовлении шестерней, червяков, багетов, а также оконных рам;

- специализированные дисковые фрезы — применяют для отрезания фрагментов или элементов детали.

Выделяют также такие разновидности станков, как встречного и попутного фрезерования. Особенность их устройства заключена в соотношении движения заготовки и инструмента. Такие станки применяют при фрезеровании большого размера заготовок (деталей).

От типа применяемого станка зависит и выбор технологии металлообработки, применение которой возможно для использования в каждом конкретном случае выполнения с заготовкой (деталью) операции фрезерования.

Применяемые технологии

Наиболее оптимальным способом металлообработки считается фрезерование, выполняемое на обычных станках, где заготовка (деталь) надёжно закрепляется на шпинделе. Весь процесс выполнения операции начинается с подготовительных мероприятий.

В начале обработки шпинделю придают небольшую скорость вращения, заготовка (деталь) при этом подводится непосредственно к инструменту. После этого станину отводят, а шпиндель, соответственно, останавливается.

Затем выполняют манипуляции по установке необходимой глубины обработки, резки и включают вращение непосредственно режущего инструмента. Станина перемещается таким образом, чтобы заготовка (деталь) вращающаяся фреза соприкоснулись.

Для выполнения работы с одной заготовкой часто применяют наборы фрез, что позволяет увеличить производительность процессов обработки. Размеры инструментов подбираются таким образом, чтобы соответствовать стандартам, задачам и требованиям точности.

Первоначальная черновая обработка допускается при квалитете точности в пределах 11-12, а заключительные этапы подразумевают значения восемь-девять. Эти требования могут быть повышены до показателей 7или 8, всё зависит от выдвигаемых требований точности.

Особенности металлообработки на фрезерном станке с числовым программным управлением

Металлообработка на фрезерных станках, оборудованных системами числового программного управления, стала применяться в промышленном производстве сравнительно недавно. Стремительное развитие науки и внедрение новейших технических достижений, в том числе и цифровых технологий, позволило обеспечить управление фрезеровочными станками при помощи компьютерных программ.

Фрезеровщик из непосредственного работника, выполняющего металлообработку, стал оператором, управляющим процессом резания путём использования специального цифрового программного обеспечения.

Числовое программное управление позволило увеличить точность фрезерования, ускорить обработку и улучшить общую производительность. Показатель брака в случае использования ЧПУ значительно снизился.

Это позволило наладить серийное производство большого количества деталей, отличающихся сложными геометрическими особенностями и характеристиками, требующими высокой точности обработки.

При помощи компьютерной программы удаётся точно контролировать скорость оборотов шпинделя, а также изменять параметры и траекторию движения инструмента, влиять на глубину и другие особенности резания.

Современные станки с числовым программным управлением могут выполнять также лазерную металлообработку в режиме 3-D ориентации фрезеровочных инструментов. Для этого поверхности заготовки одновременно обрабатываются несколькими инструментами, располагающимися под разными углами по отношению к детали.

Для этого с применением компьютерных программ выполняется 3-D моделирование, особенности которого воспроизводятся станком в процессе металлообработки с высочайшей точностью. К работе на таких станках допускаются операторы высокого уровня подготовки и квалификации.

Особенности фрезерования титановых заготовок (деталей)