Как устроен станок плазменной резки с ЧПУ

Станок плазменной резки с ЧПУ используется для раскроя металла небольшой толщины. Плюсом обработки является высокая точность выполняемых элементов и отсутствие отходов. Экономичность достигается за счёт отсутствия необходимости использовать набор режущего инструмента.

Суть обработкиСтанок плазменной резки с ЧПУ работает быстро за счёт использования новейшей разработки — процесс обработки происходит без нагрева в отличие от раскроя газовой системой. Технология предусматривает конвейерный принцип работы станка, рез заготовок до 150 мм. Система автоматического контроля положений дуги обеспечивает точное позиционирование, улавливает появление мельчайших люфтов в механике, помогает быстро осуществлять переналадку и вносить коррекции в процесс

Классический станок плазменной резки с ЧПУ постоянно мониторит множество параметров:

- Состав смеси для образования дуги — непосредственно влияет на качество получаемых контуров.

- Положение дуги в заданных координатах.

- Температура в зоне реза.

- Смещение заготовки от нулевого положения.

Современный станок плазменной резки с ЧПУ оборудован чувствительными системами безопасности, ограничивающими зону реза лазерными датчиками. При их срабатывании все системы отключаются за доли секунды, сохраняя здоровье неопытного оператора.

Подробнее об обработкеЧтобы создать станок плазменной резки с ЧПУ своими руками, важно понимать принцип создания дуги, учитывать и возможности имеющихся двигателей. Ведь перемещение рабочего элемента должно происходить плавно и равномерно. Только тогда можно гарантировать отсутствие наплывов по краю линии раскроя

По сути дуга получается благодаря выработке тока высокой частоты. Он точечно сжигает металл до основания. Слабый или более мощный разряд приводит к браку. Поэтому режимы реза нужно постоянно контролировать. Вместе с этим условия рядом со станком должны отвечать требованиям пожарной безопасности.

Мощность источника должна превышать рассчитанные значения минимум в 2 раза. Такой подход позволяет оставить запас для изменения режимов при резе некачественных заготовок.

Ручная работаДля мобильной обработки в продаже имеется станок плазменной резки с ЧПУ-мини. Разрезать металл получается от обычной сети 220В. Заготовка может быть максимум 200 мм. Преобразование напряжения осуществляется переносным трансформатором.

Однако такой вид обработки имеет и недостатки:

- Тяжело обеспечить плавность перемещения плазмы, приходится использовать специальные насадки.

- Трудно обеспечить эффективное охлаждение при большой силе тока.

- Не учитываются дополнительные параметры: температура окружающего воздуха, влажность, скорость подачи горючих веществ.

Можно ли сделать аналогичное оборудование самому

Самостоятельное изготовление плазмореза требует наличия некоторых навыков по сборке сложной техники.

Недостаточные расчетные значения диаметра сопла приводят к браку или к недостаточно прорезанному материалу. В качестве источника питания используют инвертор от любого сварочного аппарата. Критерием подбора является его максимальная мощность.

Критичным является соответствие типа горючего вещества выбранному материалу заготовки. С изделиями из алюминия используют азот или водород. Для медных сплавов подходит только водородная смесь. А латунь раскраивают при помощи объединенных азота и водорода.

Различают станок плазменной резки с ЧПУ консольный и портальный. В конструкции у первого типа имеется одна опора, у последнего их две. Соответственно, надёжнее и точнее второй тип, но такие модели имеют сравнительно большую стоимость.

Одна опора постепенно изнашивается из-за перекоса нагрузки на подшипники при движении режущего элемента. Портальные модели имеют легкий ход в горизонтальной плоскости, двигатель быстрее позиционируется и нагрев обмоток, соответственно, незначительный.

В современных моделях внедрены датчики слежения за высотой горелки, а также учитывается прогиб материала. Портальные системы, такие как станки ПЛАЗМАКРОЙ, более производительные, чем консольные. Современные станки оснащаются сверхпрочными балками для крепления режущего элемента. Его провисание над рабочей зоной исключается.

Для повышения производительности оборудование может дооснащаться роботами, загружающими и разгружающими заготовки без участия человека. Это обеспечит безопасность технологии и исключит человеческий фактор.

Заказать плазменный станок

Выбор автоматической установки плазменной резки с ЧПУ — Плазменная резка

Как правильно подобрать установку плазменной резки с ЧПУ?

Если вашему предприятию необходимо раскраивать листовой металл для получения изделий сложных и не сложных форм, то Вам необходимо купить установку плазменной резки, что бы не платить немалые деньги на выполнение данных работ.

Для этого Вам потребуется понимание того, листы стали каких габаритов Вы будете раскраивать. Это необходимо для выбора рабочей зоны стола установки. Рабочая зона стола может быть стандартной – 1300х2500 мм, 1500х3000 мм, 1500х6000 мм, 2000х6000 мм или выполнена любого размера под заказ.

После того как Вы определились с рабочей зоной стола, необходимо продумать, металл какой максимальной толщины будет обрабатываться. Это необходимо для того, чтобы подобрать, какой источник плазменной резки по силе тока Вам необходим. В данном вопросе нужно обратить внимание на то, будете ли Вы резать металл только с края или у Вас будет резка на пробой металла, т. е. вырезка каких либо отверстий или раскрой металла с середины листа. В данном случае будет нужен более мощный источник.

Установки плазменной резки работают под воздушным давлением, поэтому к станку нужна подача сжатого воздуха. Если у Вас на предприятии есть централизованная система подачи воздуха, то Вам нужен только осушитель, если же нет, то нужно приобрести компрессор с осушителем или заказать его в комплекте с установкой плазменной резки.

При работе на установках плазменной резки в процессе резания происходит задымление. Для удаления дыма нужно устанавливать вентиляцию. Для решения этого вопроса можно подключить оборудование к централизованной ветке вентиляции Вашего цеха. Если ее нет на предприятии, можно рассмотреть установку обыкновенной вытяжки (улитки) с системой труб для выхода газов за пределы цеха или установить аспирационную установку фильтровытяжнуюдля удаления газов из зоны резания, которая очищает воздух от загрязнений.

Дополнительно на установку можно установить газовый резак на отдельном суппорте с автоподжигом для резки металла до 300 мм, который будет управляться от той же системы ЧПУ и другие опции.

Все установки плазменного раскроя продаваемые нами имеют автономный контроллер высоты резака, который обеспечивает постоянный зазор между листом и резаком независимо от кривизны листа.

Для получения более полной информации о выборе установок плазменной резки с ЧПУ Вы можете получить, обратившись к нашим специалистам.

плазморез своими руками из сварочного трансформатора

художественная резка металла плазмой эскизы

плазморез горыныч купить

плазменная резка чебоксары

аппарат для резки металла

| |||||

| |||||

| |||||

| |||||

| |||||

ЧПУ газо/плазменная резка металла и все что с ней связано

Решил создать раздел, на старом форуме было что то подобное.

Предлагаю посветить чпу обработке металла.

Задаем вопросы делимся опытом, файлами, идеями, ну и фото из инета.

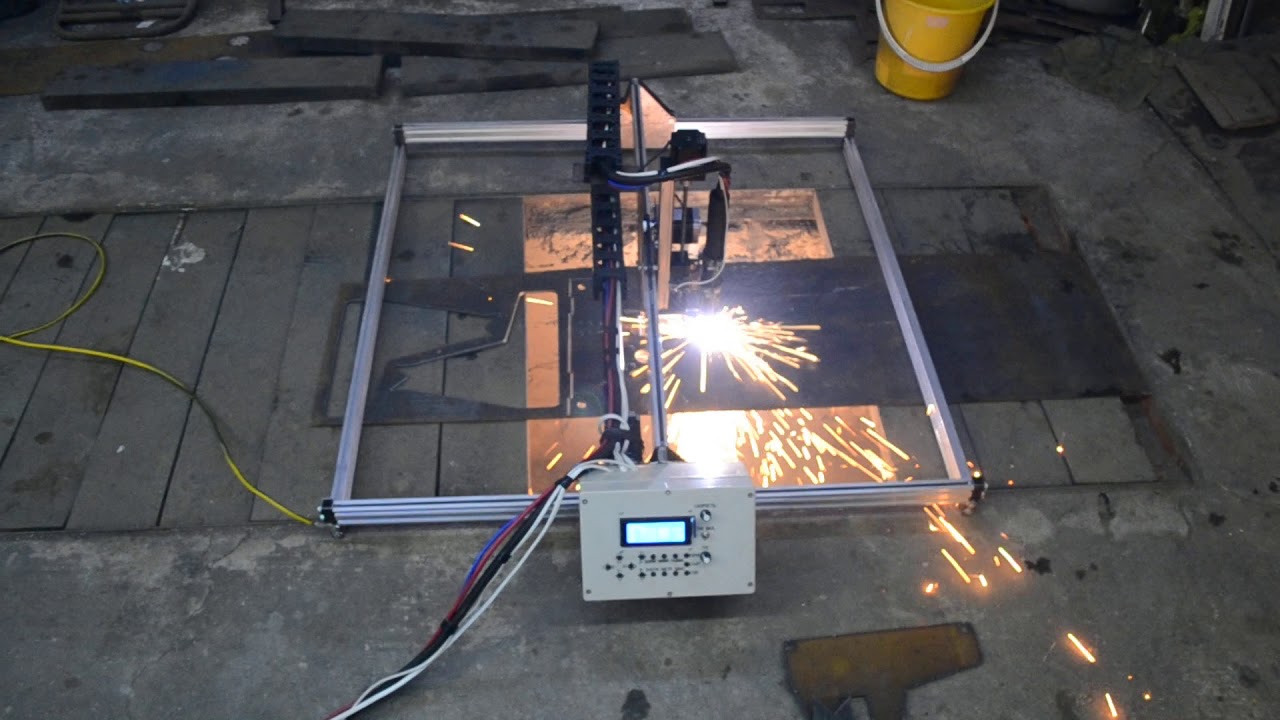

Сам когда то собирал свой первый станок, инфы в то время было очень мало из за этого совершал много ошибок, покупал много не нужного.

В общем если бы кто подсказал то я бы мог собрать станок с другими характеристиками или сэкономить много денег.

И так, озучу свои мысли по поводу станка для хобийного использования в частной мастерской (вашего помощника).

Станок ЧПУ состоит из:

А. Механической части:

1. Стол на котором производится рез. (по столам нужно говорить отдельно.)

2. Сам станок/рама станка, на которой закреплены рельсы, приводы, ну и сам резак.

В. Электроники:

1. Двигатели.

2. Драйвера (Силовая часть схем которая управляет двигателями).

3. Контроллер. Плата контролирующая драйверы.

3. Блок/ки питания. Тут все зависит от конструктива.

4. Система контроля высоты резака:

а. Механическая.

в. Электронная.

С. Программной:

1. Программа/мы которая управляет станком.

2. Программа которая подготавливает чертеж (ее может и не быть, все зависит от нескольких факторов, но будим рассматривать тот вар. где она есть.)

3. Ну и сама программа где этот чертеж создается.

Для резки листового металла толщиной от 0,5-6 мм достаточно источника мощностью 40А, но все конечно зависит от производителя, Китай обычно завышает показатели.

По стоимости всей комплектухи с учетом того что вы собираете сами обсудим дальше в сообщениях.

P/S — Скажу сразу, я не являюсь профи, мое мнение субъективно и у меня нет желания завести кого либо в заблуждение.

Ну и немного Видоса…

P/s — На гуру не претендую, на этом заработать цели нет.

И самое главное …. Станок лишь помощник и вашу голову и руки он ни когда не заменит!!!

Плазморез CUT-50 с плазмотроном PT31

Сегодня у нас на обзоре товар, нужный не только лишь всем. Кому он нужен — найдут сюрприз в конце обзора. А кому не нужен — могут просто почитать, как плазморез устроен и работает: высочайшие достижения нейтронной мегалоплазмы! ©

Кому он нужен — найдут сюрприз в конце обзора. А кому не нужен — могут просто почитать, как плазморез устроен и работает: высочайшие достижения нейтронной мегалоплазмы! © Принцип простой: ротор поля наподобие дивергенции градуирует себя вдоль спина и там, внутре… ©

А что там внутре — читаем ниже.

Грешен, при покупке этого плазмореза я немного схалявничал — при цене с доставкой на момент покупки чуть более 160 евро (сейчас 152,59€), заплатил около 135 (большое спасибо одному из местных авторов — слишком хорошо известному, но не буду палить контору 🙂 ).

Минимальная цена с доставкой на ebay сейчас в районе 140…150 евро, но там кот в мешке — описание лота никакое, а на Banggood есть хоть какое-то описание и отзывы покупателей. Поэтому я купил на Banggood.

Полученная скидка, по мнению администрации, на пункт 18 не тянет, но тем не менее я предупредил и можете подозревать меня в предвзятости, хотя я обычный любитель халявы.

Доставка в магазине заявлена, как из Чехии, реально посылка шла из Германии в Финляндию, заказано в пятницу 9 апреля, доехало до почтового отделения 19 апреля.

Почтовое отделение — громко сказано, почта в Финляндии экономит на всем, кроме зарплаты главного почтальона. Вместо почтового отделения во многих местах просто уголок в магазине, где продавцы заодно и роль почтальона выполняют, и чуть ли не в каждом магазине стоит почтомат. Доставка почты до почтового ящика 3 раза в неделю (3 раза в неделю, Карл!), эти счастливые дни — понедельник, среда и четверг. В пятницу еще есть какая-то доставка, но только писем. Может, в столичном регионе немного лучше, но у нас — так.

Дополнительная информация

«Сбылась мечта идиота» © Остап-Сулейман-Берта-Мария Бендер-бей Задунайский.

Посылка, наконец, у меня. Упаковано в два картонных ящика по типу матрешки, но тем не менее один бок умудрились слегка помять — на фотографии видно не очень хорошо.

Сверху какая-то угрожающая надпись, которая, в том числе, предлагает перед употреблением прочитать руководство.

Но во-первых, руководство — это для слабаков, а во-вторых, в прилагаемом руководстве вы не найдете абсолютно ничего полезного — только таблицы параметров многих видов сварочных аппаратов и плазморезов этого производителя.

Не забудьте подключить аппарат к планете :).

Для начала, что нам обещает продавец:

Voltage: 220V

Duty Cycle: Cycle 60% at 50 Amps and 100% at 30 Amps

Max Cutting Thickness: 1-12mm

Rated Output Current: 50 Amps

Frequency: 50 and 60 Hz with operating air pressure as 75 psi @ 5 cfm

Rated Input Power: 5.5 KW

Buyer must provide:

Air supply — 4.5 CFM @ 75 PSI

220V AC power source & plug

Dimensions:

Box size: 48cm L x 26cm W x 37cm H

Unit Weight: 9 KGS.

Shipping Weight: 10 KGS.Package Included:

1 x 220V 50A Plasma Cutter

1 x Ground clamp

1 x Plasma Cutting Torch(PT31) with 2.5-meter cable

3 x Electrodes

3 x Tips

3 x Ceramic Shield Cups

3 x Swirl Rings

1 x Regulator

Обычно в спецификации указывают толщину «грязного реза» — то, что можно прорезать, но линия отреза будет рваной.

Когда указана толщина реза 12 мм — ровный рез будет на металле толщиной 6…10мм.

Когда указана толщина реза 12 мм — ровный рез будет на металле толщиной 6…10мм.В обзоре мы будем рассматривать только наш простейший плазморез — промышленные могут быть намного сложнее, иметь охлаждение головки, использовать различные газы вместо сжатого воздуха ну и так далее. Но нам не шашечки — нам ехать. Поэтому ограничимся тем простейшим вариантом, который заполучили.

Сначала определимся с терминами — сама коробка с электроникой или аппарат в целом — это у нас будет плазморез. Горелку обычно величают плазмотроном. Звучит несколько угрожающе и в голову стразу приходит что-то типа этого:

Для работы плазмореза нужен воздух под давлением, чаще всего это внешний компрессор. Устройства со встроенным компрессором бюджетными никак не назовешь. Крайне желательно воздух осушить, иначе плазма будет плеваться, что в лучшую сторону на резе никак не скажется. И обычно рекомендуют компрессор с ресивером на 50 литров — у меня всего 24-литровый и места в гараже под большой компрессор просто нет. Это, кстати, одна из причин, почему я выбрал плазморез с горелкой PT-31 — у него потребление воздуха самое маленькое (первая причина — он самый дешевый, вторая — он не особо нужен, но очень хочется 🙂 ).

Это, кстати, одна из причин, почему я выбрал плазморез с горелкой PT-31 — у него потребление воздуха самое маленькое (первая причина — он самый дешевый, вторая — он не особо нужен, но очень хочется 🙂 ).

Часть текста с картинками для общего представления принципа работы скопировано с других ресурсов.

В плазменном резаке первичная дуга, возбуждаемая между электродом и соплом, используется для ионизации газа и генерирования плазмы в самом плазмотроне, до того, как происходит перенос дуги на обрабатываемый металл.

Горелка плазмотрона включает в себя две концентрично расположенные трубки. Во внутренней движется плазменный поток, а во внешней – газ, разогретый до менее высоких температур. Этот внешний поток ограждает периметр зоны резания, обеспечивая точность реза, и защищает прилегающие зоны от окисления.

В плазморезе используется горелка PT-31, расходники на Али для нее дешевые, тут можно заказать 10 комплектов за чуть больше 10 евро.

На горелку неплохо установить упор для обеспечения оптимального расстояния между резаком и поверхностью заготовки. Упоры для PT-31 почему-то дорогие — в районе 10 евро с доставкой, для других горелок цены в 2-3 раза ниже. Когда китайские продавцы приучили к низким ценам за технологичные вещи, такая цена за примитивную железяку несколько удивляет.

Упоры для PT-31 почему-то дорогие — в районе 10 евро с доставкой, для других горелок цены в 2-3 раза ниже. Когда китайские продавцы приучили к низким ценам за технологичные вещи, такая цена за примитивную железяку несколько удивляет.

Продаются приспособления для прорезания отверстий больших диаметром, с их же помощью можно вырезать круг. Можно купить или изготовить самому шаблоны разнообразной формы. Для изготовления шаблонов используют сталь толщиной в районе 3 мм. На Али шаблонов я почему-то не нашел — может, плохо искал.

Блок схема плазмореза выглядит примерно так:

Основные блоки: выпрямитель сетевого напряжение, мостовой преобразователь, выпрямитель преобразованного напряжения и высоковольтный осциллятор.

Открываем наш плазморез — после сварочников выглядит несколько монстрообразно.

Деталей явно намного больше.

Не забываем, что несмотря на вроде как небольшой по сравнению со сварочниками ток, напряжение дуги здесь намного выше, и мощность тоже, соответственно, больше. Напряжение холостого хода может быть до 200 вольт, напряжение горения зависит от расстояния от плазмотрона до заготовки.

Напряжение холостого хода может быть до 200 вольт, напряжение горения зависит от расстояния от плазмотрона до заготовки.

Так что заявленная мощность 5.5 киловатт — это вполне серьезно, до покупки такой игрушки убедитесь, что ваша проводка выдержит около 20 ампер. Кроме того, понадобится компрессор, который при работе тоже пару-тройку киловатт кушает. Я запитал их от разных фаз. С одной линии, скорее всего, или вырубится предохранитель, или вообще попрощаетесь в лучшем случае с проводкой.

Я несколько раз видел на немецком eBay в продаже плазморезы по чуть более дешевой цене, чем обычно — покупательский возврат, немцы жаловались, что 16-амперная проводка не держит и возвращали аппарат, подозревая, что он дефектный.

Итак, содержимое ящичка с боков:

Три больших платы, на нижней — выпрямитель сетевого напряжения с немалых размеров конденсаторами.

К диодному мостику прикручен относительно небольшой радиатор.

Реле — скорее всего, ограничение тока заряда конденсаторов.

На этой же плате собран и осциллятор, принцип работы которого довольно прост — конденсаторы заряжаются до напряжения пробоя воздушного зазора разрядника. Соответственно, разряжаются и процесс повторяется.

Примерная схема осциллятора

и его исполнение

Между средней и верхней платой установлены радиаторы ребрами вовнутрь, вентилятор просасывает воздух через получившуюся трубу. Между радиаторами виден бок силового трансформатора

Вентилятор

Вверху на радиаторе установлены MOSFET мостового преобразователя, по 3 штуки в параллель.

Внизу — выпрямительные диоды.

Клапан воздуха

Подключение плазмотрона — подается отрицательное напряжение и сжатый воздух

На средней плате установлен выходной трансформатор, диоды выпрямителя на радиаторе, дросселя и высоковольтный трансформатор осциллятора.

На верхней плате собран мостовой преобразователь — как уже сказано, по 3 штуки MOSFET параллельно.

Источник дежурного напряжения

Разделительный трансформатор с цепями затвора

Управляющая плата — вид с двух сторон

Небольшая платка с фильтрами гашетки

Манометр — от него трубка идет к задней стенке и на регулятор давления.

Избыточное давление должно быть около 0.5 атмосферы.

Содержимое желтого конвертика — 3 комплекта расходников и редуктор с влагоотделителем. Это, конечно, не полноценная осушка воздуха, но лучше, чем вообще ничего.

Штуцеры — в комплекте бы неплохо иметь стандартный штуцер для подключения компрессора. Но его тут нет — бежим в магазин и покупаем. Заодно и PTFE ленту купить не помешает.

Теперь собираем регулятор.

Несем все в гараж, подключаем компрессор и провода.

Берем первую подвернувшуюся под руку железяку и начинаем ее портить.

Сказать, что режет, как нож масло — это ничего не сказать. Там хоть какое-то усилие надо приложить.

Там хоть какое-то усилие надо приложить.

Как выглядит рез

Куски вконец испорченной за несколько секунд рамы детского велосипеда

Заранее извиняюсь перед критиками — прекрасно понимаю, что резка такого тонкого металла — это не показатель и болгаркой все можно распустить аккуратнее, дешевле и быстрее. Но ничего более подходящего и ненужного в гараже не нашлось.

Естественно, отсутствие пилотной дуги дает о себе знать. Чтобы дуга надежно загорелась — нужно бы заготовку очистить от краски хотя бы с месте старта реза. Когда дуга уже загорелась — краска ей не помеха — будет ее жечь со страшной вонью, нанося непоправимый вред оставшемуся здоровью.

Аппарату с пилотной дугой такие проблемы неведомы — дуга зажжется не взирая на изоляцию на металле.

В простейшем случае для реализации пилотной (бесконтактной) дуги достаточно заземлить наконечник плазмотрона, в нормальном случае должен быть реализован следующий алгоритм включения напряжений и переключений заземляющего электрода:

Здесь народ вроде успешно модернизировал простейший аппарат, но что-то реализации мне не очень нравится. Но, как говорится — не нравится — не ешь. Делай сам, как тебе нравится.

Но, как говорится — не нравится — не ешь. Делай сам, как тебе нравится.

В интернете можно найти множество примером использования плазмореза в станках с числовым программным управлением.

Задача не совсем тривиальная.

Во-первых, нужно, чтобы у плазмореза была пилотная дуга — если использовать контактный поджиг и по ходу резки дуга погаснет — нужно будет как-то ее поджигать снова. Во-вторых — высота горелки. По-хорошему, ее стабилизируют, используя напряжение дуги, как сигнал обратной связи.

Горелку тоже лучше поменять на прямую — на Али они есть.

Ну и венчают все это дикие помехи, которые создает плазморез — в таких условиях заставить систему управления станка работать стабильно — задача не их легких.

На youtube есть видеобзор — автор рассказывает об устройстве плазмореза почти час, путаясь в показаниях и повторяясь — у кого есть бесконечный запас терпения и кое-какое знание английского — можете посмотреть. Лучше я не ничего нашел. Нормальное описание с картинками без дурацких видосиков гугл для меня не нашел.

Нормальное описание с картинками без дурацких видосиков гугл для меня не нашел.

Еще раз для потенциальных критиков — я ни разу ни сварщик, просто развлекаюсь, как умею.

Купоны от магазина:

BG8a6182 — цена $214.99 действителен до 31 мая для доставки из Китая

BG6fd8a0 — цена $170 действителен до 31 мая для доставки из Чехии

Бюджетная сборка чпу плазмореза своими руками часть -1 —

YouTube

Nema 23 шаговый двигатель 270 oz. in = 1.9NM 3.0A на 19 кг http://ali.pub/1lk10l TB6600 DC12-45V http://ali.pub/1lk18k 400 Вт 36 В 11A Один Выход dc36V Импульсный Источник питания http://ali.pub/1lk0r2 Mach4 breakout 5 Осей http://ali.pub/1lk1l0

Краткий обзор ЧПУ плазмы сделанной в нашей мастерской. Забыл про Блок управления кусок видео смонтировать, вот полная версия с блоком https://youtu.be/0i43srym

Забыл про Блок управления кусок видео смонтировать, вот полная версия с блоком https://youtu.be/0i43srym

YouTube

Что такое шаговый двигатель, как им пользоваться, как устроен шаговый двигатель, как его подобрать, как рассчитать нагрузку на шаговый двигатель, как подключить

YouTube

http://armatura-ural.com/ ЧПУ стол плазменной резки ось Z механическая THC ТНС http://armatura-ural.com/

YouTube

Из этого ролика Вы узнаете, как своими руками собрать точный сварочный аппарат из трансформатора от микроволновой печи для аккумуляторов стандарта 18650.

YouTube

Минимум вложений при постройке ЧПУ Плазмы. Круглая труба, прямоугольный профиль и умелые руки — удача с первого раза.

YouTube

плазменная резка метала аргоном

YouTube

В данном видео показана пошаговая сборка самодельного ЧПУ станка из алюминиевого профиля, с комментариями и пояснениями некоторых моментов. Станок собирается до

Станок собирается до

YouTube

Как добиться идеального реза на китайском аппарате? Hyperterm реально отдыхает проигрывая конкуренцию по стоимости. ЧПУ плазма, наглядная и понятная демонстраци

YouTube

Инстаграм: https://instagram.com/davidov024 Давно меня гложит внутри — хочу поделиться знаниями приобретёнными за последние годы. Постараюсь создать серию видео

YouTube

Самодельный станок для плазменной резки. Описание и демонстрация работы.

YouTube

Аппарат Fortune CUT-70, ток резки 45А, скорость 1500мм/мин., сталь 4мм, сопло 1.1мм. Управляющая программа Mach4. nozzle 1.1mm 45A 1500mm/min Midsteel 4mm

YouTube

Профиль и пластины покупал в компании СОБЕРИЗАВОД soberizavod.ru Здравствуйте уважаемые друзья! Огромная просьба к Вам, если есть у кого рабочая б/у или безх

YouTube

Станок плазменной резки Стартик-1А может поставляться на большие расстояния в компактном виде. Надежно упакованный станок и пульт управления ЧПУ без повреждени

Надежно упакованный станок и пульт управления ЧПУ без повреждени

YouTube

Самодельный плазменный резак на 220 вольт с горелкой PT-31 Удлинённым соплом.Собранный за месяц. Home made plasma cutter at 220 volts.

YouTube

Подробный обзор станка плазменной резки, построенного из стальной профильной трубы. На момент съемок станок отработал в боевом режиме более двух месяцев. Все эт

YouTube

Плазморез своими руками — обзор ВСЕ ВИДЕО МОЕГО КАНАЛА ТУТ —- https://goo.gl/n6hAQq купить дешево — С ЧПУ Cut45i 220 В https://goo.gl/7QvP7E

YouTube

Немного подробностей про самодельный блок ЧПУ.

YouTube

В этом видео хочу продемонстрировать как я собираю станок с чпу

YouTube

Jasic CUT60J. ЧПУ Плазма своими руками.

ЧПУ Плазма своими руками.

YouTube

Плазморез ЧПУ, 70000 грн. — Kidstaff

Подробное описание: Плазморез ЧПУ

Технические характеристики

Поле перемещение координат :

X-(0-3000)

Y-(0-1500)

Z-(0-100)

Точность по координатам :

X-(до 0,012)

Y-( до 0,012)

Z-(до 0,1)

Моменты удерживание двигателей:

X-(120кг.см)

Y-( 30кг.см)

Z-(20кг.см)

Технические характеристики

Поле перемещение координат :

X-(0-3000)

Y-(0-1500)

Z-(0-100)

Точность по координатам :

X-(до 0,012)

Y-( до 0,012)

Z-(до 0,1)

Моменты удерживание двигателей:

X-(120кг.см)

Y-( 30кг.см)

Z-(20кг.см)

Тип передачи движения координат:

X-(Зубчатая рейка, сталь 45)

Y-(Зубчатая рейка, сталь 45)

Z-(Винт червячный, Сталь 45)

Тип направляющих по координатам:

X-(Линейные направляющие, подшипники качения диаметр 20мм) прокалка вала от 3 до 4мм

Y-(Линейные направляющие, подшипники качения диаметр 16мм) прокалка вала от 3 до 4мм

Z-(Линейные направляющие, подшипники качения диаметр 16мм) прокалка вала от 3 до 4мм

Максимальная скорость перемещение координат:

X-(до15мм/с)

Y-(до15мм/с)

Z-(до 10мм/с)

Тип двигателей :

X-(шаговый момент 120кг/см шаг 0,1градуса)

Y-(шаговый момент 30кг/см шаг 0,1градуса)

Z-(шаговый момент 20кг/см шаг 0,1градуса)

Режимы микрошага:

X-(от 1/1до 1/256)

Y-( от 1/1до 1/256)

Z-( от 1/1до 1/256)

Прочие характеристики :

1. Система слежения за высотой факела –(механическая в стандартной комплектации)

Система слежения за высотой факела –(механическая в стандартной комплектации)

2.Исполнение стола под лист (полоса съемная )

3.Станина –труба профильная толстостенная

4.Укладчик кабеля

X-(Нет,под заказ)

Y-( есть)

Z-( Нет, под заказ)

5.Используемый кабель –экранированный производства Lap group

Станок изготовлен на ленейные направляющих, что обеспечивает высокую точность и надежность конструкции. Станина виполненна из толстостенных профильных труб, швелерних усилителей. Уровень слежения высоты горелки над листом, обеспечивает максимальное качество реза и максимальный срок роботы сопла . В станке используется зубчастие рейки и направляющие валы (Производства Италия ) Цена указана за станок для плазменной резки с рабочем полем координат X -2500; Y — 1300; Z — 100 .

Подробнее смотрите на сайте :

Плазменная резка [ссылка удалена]

Фрезерная резка [ссылка удалена]

Видео http://www.youtube.com/watch?feature=player_embedd. ..

..

тел. 097-97-14-323 , 050-99-50-947 Дмитрий

Построить плазменный резак с ЧПУ за 3000 $

3D-принтерыи, в меньшей степени, лазерные резаки, привлекают большое внимание как инструменты производителя с компьютерным управлением. Несмотря на то, что они подходят для небольших деталей из легких материалов, если вы хотите резать в промышленных (или боевых робототехнических) масштабах, возможно, вам понадобится плазменный резак. Чтобы облегчить его увлечение робототехникой, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большая часть которого ушла на ожидание деталей)!

По Рэндольфу,

Я собирал своего первого боевого робота-тяжеловеса «Месть Симбы», и мне требовалась плазменная резка некоторых деталей.Они хотели получить целое состояние за детали, поэтому я решил сделать это дешевле. Я воспользовался возможностью, чтобы узнать, как работать с ЧПУ и как работают большие станки с ЧПУ.

Я продолжал использовать его для своего следующего робота «Супер пушистый розовый кролик из страны конфет и радуг»

Когда его спросили о его процессе сборки и его практике не использовать рисунок, а вместо этого иметь дизайн в своей голове, он сказал, что

Обычно, когда я строю, я обычно смотрю на весь проект и выявляю проблемы, которые ограничивают сборку, а затем строю вокруг этого.Таким образом, с плазменным резаком я хотел иметь зону резки 4 фута x 4 фута, и проблема в том, что порталу нужно место спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов шириной и 5 футов глубиной, чтобы очистить всю сборку и дайте факелу место для движения.

Эта тема наверняка знакома большинству производителей с ограниченным бюджетом. Вы хотите построить потрясающее устройство (в данном случае робота), но для его создания вам понадобится дорогой инструмент. Вопрос всегда в том, создаете ли вы инструмент самостоятельно, учитесь и, возможно, откладываете деньги, или покупаете то, что, как вы знаете, работает. В случае с Рэндольфом кажется, что его ответ «сделай сам» был правильным, так как он выглядит великолепно, и он сообщает, что «В целом это сработало как шарм».

В случае с Рэндольфом кажется, что его ответ «сделай сам» был правильным, так как он выглядит великолепно, и он сообщает, что «В целом это сработало как шарм».

Одна вещь, которая меня интересовала в этой сборке, заключалась в том, почему он решил включить ось Z? Теоретически плазменные резаки работают с плоским материалом так же, как лазерные резаки, поэтому в этом нет необходимости. Он ответил, что

Необязательно иметь ось Z, но она полезна так же, как ось Z помогает при работе с лазерным резаком.Вы должны находиться на определенном расстоянии от поверхности, которое зависит от толщины материала. Я также планировал добавить AHC, который является автоматическим контролем высоты, но так и не дошел до этого. AHC позволяет резчику следить за дугой и перемещать ось Z вверх и вниз для поддержания идеальной плазменной дуги. Действительно хорош при резке тонких металлов, которые со временем деформируются.

Управление этим устройством плазменной резки осуществляется с помощью программного пакета Mach4, знакомого многим сборщикам домашних станков с ЧПУ, в том числе и мне. Он даже смог использовать его с контроллерами PlayStation 3 и Xbox 360, для чего просто потребовалось найти соответствующие программные плагины для контроллеров. По его словам, «это был гораздо более дешевый вариант, чем у большинства профессиональных контроллеров, и намного веселее».

Он даже смог использовать его с контроллерами PlayStation 3 и Xbox 360, для чего просто потребовалось найти соответствующие программные плагины для контроллеров. По его словам, «это был гораздо более дешевый вариант, чем у большинства профессиональных контроллеров, и намного веселее».

Возможно, следующий логичный вопрос заключается в том, что, поскольку есть три оси и большая рабочая поверхность, почему бы не использовать его в качестве фрезерного станка с ЧПУ, когда это необходимо? По словам Рэндольфа, он не собирается превращать это в мельницу, поскольку она недостаточно прочна, чтобы справиться с фрезерным станком с противодавлением от долота.Он сообщает, что для этой работы у него есть «несколько мельниц поменьше». Судя по всему, у него один из самых оборудованных магазинов для дома из всех, что мне приходилось показывать на модели Make: .

Вы можете увидеть, как его резак в действии вырезает логотип на видео ниже. Если вы хотите увидеть, какими оказались его боевые роботы (конечная цель этой сборки), изображения и видео «Месть Симбы» можно увидеть здесь, а также изображения из более позднего «Супер пушистого розового кролика из страны сладостей». и радуги »(также известный как SFPBFLOCAR) находятся здесь.

и радуги »(также известный как SFPBFLOCAR) находятся здесь.

Если этого было недостаточно, чтобы убедить вас в авторитете Рэндольфа в качестве производителя, он небрежно упомянул, что также построил свой собственный лазерный резак, изображенный ниже в его столовой. Результат: 100-ваттный лазер 1200 мм x 900 мм в красиво оформленном корпусе, который выглядит великолепно, хотя стоимость сборки по-прежнему составляла около 6000 долларов.

[через Reddit]

СОЗДАЙТЕ СВОЙ ПЛАЗМЕННЫЙ СТОЛ — KARVECUT

Плавающая ось Z. .. (объяснение)

.. (объяснение)

Иногда нам необходимо модифицировать наш станок с ЧПУ, чтобы достичь наших целей обработки как можно быстрее и эффективнее. Станки с ЧПУ, такие как плазменные, плоттерные, лазерные, нуждаются в механизме, помогающем измерять поверхность материала.

Хорошим примером такой модификации является плавающая ось Z.

Концепция довольно проста: ось Z имеет собственный подвижный блок, который может перемещаться, когда инструмент сталкивается с поверхностью материала.

Плавающая ось Z на плазменном станке — это функция безопасности, которая предотвращает любое серьезное повреждение вашего плазмотрона в случае столкновения с какими-либо препятствиями на столе станка.

Для плоттеров и резаков с подвижным ножом эффект плавания удобен, потому что гораздо проще приложить ручку или нож к поверхности материала (бумага, картон, винил и т. Д.) Без утомительной процедуры проб и ошибок .

Плавающая ось Z также может использоваться для измерения верхней поверхности материала.В таком случае блок с плавающей осью z использует концевой выключатель. Когда ось Z движется вниз к материалу, активированный переключатель сигнализирует контроллеру, что поверхность материала обнаружена, и можно установить нулевое рабочее положение оси Z.

МАЛЕНЬКОЕ РУКОВОДСТВО ПО ИСПОЛЬЗОВАНИЮ НАШИХ ПРОДУКТОВ:

ДЛЯ РУЧНОГО ФАКЕРА И ПЛАЗМЕННОГО СТОЛА МАЛЕНЬКОГО РАЗМЕРА МЫ РЕКОМЕНДУЕМ ДАННЫЙ ПОДЪЕМНИК, ИМЕЮЩИЙ ТОЛЬКО ПЛАВУЧУЮ СИСТЕМУ:

.

ДЛЯ ПЛАВАЮЩЕЙ СИСТЕМЫ И ОТРЫВА МЫ РЕКОМЕНДУЕМ ДАННЫЙ ПОДЪЕМНИК:

ДЛЯ КОММЕРЧЕСКИХ ПОЛЬЗОВАТЕЛЕЙ РЕКОМЕНДУЕМ ВЫСОКАЯ ВЕРСИЯ:

И ЭТО:

ВЫ ТАКЖЕ МОЖЕТЕ ДОБАВИТЬ К СУЩЕСТВУЮЩЕМУ ПОДЪЕМНИКУ ПЛАВАЮЩИЕ ИЛИ ПЛАВАЮЩИЕ И ОТРЫВНЫЕ СИСТЕМЫ.

ЗДЕСЬ ТОЛЬКО ПЛАВАЮЩАЯ СИСТЕМА:

ЗДЕСЬ ПЛАВАЮЩАЯ И ОТРЫВНАЯ СИСТЕМА:

МЫ ИЗОБРАЖАЕМ РАЗНООБРАЗНЫЙ ВЫБОР ДЛЯ ВАШЕГО ДИЗАЙНА.

ВСЕ ПРОДУКТЫ ИМЕЮТ ПЕРЕКЛЮЧАТЕЛИ ДЛЯ ПРОСТОЙ УСТАНОВКИ.

Плазма

Плазменная резка — это процесс резки электропроводящих материалов с помощью ускоренной струи горячей плазмы.Типичные материалы, разрезаемые плазменным резаком, включают сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно разрезать и другие проводящие металлы. Плазменная резка часто используется в производственных цехах, при ремонте и восстановлении автомобилей, в промышленном строительстве, а также в операциях по утилизации и утилизации. Благодаря высокой скорости и точности резки в сочетании с низкой стоимостью плазменная резка находит широкое применение от крупномасштабных промышленных приложений с ЧПУ до небольших магазинов для любителей.

Процесс

Ручная резка толстого стального листа

Базовый процесс плазменной резки включает создание электрического канала для перегретого электрически ионизированного газа i. е. Плазма из самого устройства плазменной резки проходит через обрабатываемую деталь, образуя замкнутую электрическую цепь обратно в устройство плазменной резки через зажим заземления. Это достигается за счет сжатого газа (кислорода, воздуха, инертного газа и др. В зависимости от разрезаемого материала), который продувается через сфокусированное сопло с высокой скоростью к обрабатываемой детали. Затем в газе образуется электрическая дуга между электродом, находящимся рядом с газовым соплом или встроенным в него, и самой заготовкой. Электрическая дуга ионизирует часть газа, тем самым создавая токопроводящий канал для плазмы.Когда электричество от резака проходит по этой плазме, она выделяет достаточно тепла, чтобы расплавить заготовку. В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, тем самым разделяя, то есть прорезая заготовку.

е. Плазма из самого устройства плазменной резки проходит через обрабатываемую деталь, образуя замкнутую электрическую цепь обратно в устройство плазменной резки через зажим заземления. Это достигается за счет сжатого газа (кислорода, воздуха, инертного газа и др. В зависимости от разрезаемого материала), который продувается через сфокусированное сопло с высокой скоростью к обрабатываемой детали. Затем в газе образуется электрическая дуга между электродом, находящимся рядом с газовым соплом или встроенным в него, и самой заготовкой. Электрическая дуга ионизирует часть газа, тем самым создавая токопроводящий канал для плазмы.Когда электричество от резака проходит по этой плазме, она выделяет достаточно тепла, чтобы расплавить заготовку. В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, тем самым разделяя, то есть прорезая заготовку.

Плазменная резка — это эффективный способ резки тонких и толстых материалов. Ручные резаки обычно могут резать стальную пластину толщиной до 38 мм (1,5 дюйма), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм (6 дюймов). [1] Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла криволинейной или угловой формы.

[1] Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла криволинейной или угловой формы.

История

Плазменная резка с наклонной головкой

Плазменная резка возникла из плазменной сварки в 1960-х годах и стала очень продуктивным способом резки листового металла и листов в 1980-х. [2] Он имел преимущества перед традиционной резкой «металл против металла» в том, что не производил металлической стружки, давал точные срезы и производил более чистую кромку, чем кислородная резка.Первые устройства плазменной резки были большими, несколько медленными и дорогими и, следовательно, были предназначены для повторения схем резки в режиме «массового производства».

Как и в случае с другими станками, технология ЧПУ (числовое программное управление) применялась к станкам плазменной резки в конце 1980-х — 1990-х годах, что дало станкам плазменной резки большую гибкость для резки различных форм «по запросу» на основе набора инструкций, были запрограммированы в числовом программном управлении станка. [3] Однако эти станки плазменной резки с ЧПУ обычно ограничивались резкой лекал и деталей из плоских стальных листов с использованием только двух осей движения (называемой резкой X Y).

[3] Однако эти станки плазменной резки с ЧПУ обычно ограничивались резкой лекал и деталей из плоских стальных листов с использованием только двух осей движения (называемой резкой X Y).

Безопасность

Для предотвращения повреждения глаз, называемого дуговым глазом, а также повреждения от мусора необходимы надлежащие средства защиты глаз и защитные маски. Рекомендуется использовать линзы зеленого оттенка №5. OSHA рекомендует оттенок 8 для тока дуги менее 300 А, но отмечает, что «Эти значения применяются там, где фактическая дуга четко видна. Опыт показал, что более легкие фильтры могут использоваться, когда дуга скрыта заготовкой» [4]. Lincoln Electric, производитель оборудования для плазменной резки, говорит: «Обычно приемлемы темные оттенки от # 7 до # 9.«Longevity Global, Inc., другой производитель, предлагает эту более конкретную таблицу для защиты глаз при плазменно-дуговой резке при более низких значениях силы тока:

Минимальный ток оттенка

(ANSI Z87. 1 +)

1 +)

0-20 A # 4

20A -40 A # 5

40 A-60 A # 6

60 A-80 A # 8

Кожаные перчатки, фартук и куртка также рекомендуется для предотвращения ожогов от искр и мусора.

Способы зажигания

Плазменные резаки используют несколько способов зажигания дуги.В некоторых устройствах дуга создается при контакте резака с обрабатываемой деталью. В некоторых резаках для зажигания дуги используется цепь высокого напряжения и высокой частоты. Этот метод имеет ряд недостатков, включая риск поражения электрическим током, сложность ремонта, обслуживания искрового разрядника и большое количество радиочастотного излучения. [5] Плазменные резаки, работающие рядом с чувствительной электроникой, такой как оборудование с ЧПУ или компьютеры, запускают вспомогательную дугу другими способами. Сопло и электрод соприкасаются. Сопло — это катод, а электрод — анод.Когда плазменный газ начинает течь, сопло выдувается вперед. Третий, менее распространенный метод — емкостной разряд в первичную цепь через кремниевый выпрямитель.

Инверторные аппараты плазменной резки

Плазменная резка

Аналоговые аппараты плазменной резки, обычно требующие более 2 киловатт, используют тяжелый трансформатор сетевой частоты. Инверторные аппараты плазменной резки преобразуют сетевое питание в постоянный ток, который подается на высокочастотный транзисторный инвертор в диапазоне от 10 кГц до примерно 200 кГц. Более высокие частоты переключения позволяют уменьшить размер трансформатора, что приводит к уменьшению габаритов и веса.

Первоначально используемые транзисторы были полевыми МОП-транзисторами, но теперь все чаще используются IGBT. При использовании параллельно подключенных полевых МОП-транзисторов, если один из транзисторов активируется преждевременно, это может привести к каскадному отказу одной четверти инвертора. Более позднее изобретение, IGBT, не подвержено этому режиму отказа. IGBT обычно можно найти в сильноточных машинах, где невозможно параллельное соединение достаточного количества MOSFET-транзисторов.

Топология режима переключения упоминается как двухтранзисторный автономный прямой преобразователь.Хотя некоторые инверторные устройства плазменной резки более легкие и более мощные, они не могут работать от генератора, особенно без коррекции коэффициента мощности (это означает, что производитель инверторного блока запрещает это делать; это действительно только для небольших легких портативных генераторов). Однако более новые модели имеют внутреннюю схему, которая позволяет устройствам без коррекции коэффициента мощности работать с легкими генераторами энергии.

Методы резки с ЧПУ

Некоторые производители плазменных резаков создают столы для резки с ЧПУ, а некоторые имеют резак, встроенный в стол.Столы с ЧПУ позволяют компьютеру управлять головкой резака, производя чистые и острые разрезы. Современное плазменное оборудование с ЧПУ способно выполнять многоосевую резку толстого материала, что позволяет создавать сложные сварные швы, которые в противном случае были бы невозможны. Для более тонких материалов плазменная резка постепенно заменяется лазерной резкой, в основном из-за превосходных возможностей лазерного резака для вырезания отверстий.

Для более тонких материалов плазменная резка постепенно заменяется лазерной резкой, в основном из-за превосходных возможностей лазерного резака для вырезания отверстий.

Плазменные резаки с ЧПУ специализируются на производстве систем вентиляции и кондиционирования. Программное обеспечение обрабатывает информацию о воздуховодах и создает плоские узоры, которые будут вырезаны на столе для резки плазменным резаком.Эта технология значительно повысила производительность в отрасли с момента ее внедрения в начале 1980-х годов.

Плазменные резаки с ЧПУ также используются во многих мастерских для создания декоративных металлических изделий. Например, коммерческие и жилые вывески, настенное искусство, адресные вывески и садовое искусство на открытом воздухе.

В последние годы произошло еще большее развитие. Традиционно столы для резки станков были горизонтальными, но теперь доступны вертикальные станки плазменной резки с ЧПУ, обеспечивающие меньшую площадь основания, повышенную гибкость, оптимальную безопасность и более быструю работу.

Конфигурации плазменной резки с ЧПУ

Существует 3 основных конфигурации плазменной резки с ЧПУ, и они в значительной степени различаются формами материалов перед обработкой и гибкостью режущей головки.

2-х мерная / 2-х осевая плазменная резка

Это наиболее распространенный и традиционный вид плазменной резки с ЧПУ. Изготовление плоских профилей с обрезанными кромками под углом 90 градусов к поверхности материала. Таким образом сконфигурированы мощные станки плазменной резки с ЧПУ, позволяющие резать профили из металлических листов толщиной до 150 мм.[1] до толщины 30 мм

Трехмерная / 3+ осевая плазменная резка

И снова процесс производства плоских профилей из листового или листового металла, однако с введением дополнительной оси вращения, режущей головки ЧПУ Машина для плазменной резки может наклоняться при прохождении по стандартной двухмерной траектории резки. Результатом этого является обрезка кромок под углом, отличным от 90 градусов к поверхности материала, например под углами 30-45 градусов. Этот угол непрерывен по всей толщине материала.Обычно это применяется в ситуациях, когда разрезаемый профиль должен использоваться как часть сварного изделия, поскольку угловая кромка является частью подготовки к сварке. Когда подготовка сварного шва применяется во время процесса плазменной резки с ЧПУ, можно избежать вторичных операций, таких как шлифовка или механическая обработка, [1] снижая затраты. Возможность угловой резки трехмерной плазменной резки также может использоваться для создания отверстий с потайной головкой и снятия фаски профильных отверстий.

Этот угол непрерывен по всей толщине материала.Обычно это применяется в ситуациях, когда разрезаемый профиль должен использоваться как часть сварного изделия, поскольку угловая кромка является частью подготовки к сварке. Когда подготовка сварного шва применяется во время процесса плазменной резки с ЧПУ, можно избежать вторичных операций, таких как шлифовка или механическая обработка, [1] снижая затраты. Возможность угловой резки трехмерной плазменной резки также может использоваться для создания отверстий с потайной головкой и снятия фаски профильных отверстий.

Плазменная резка труб и профилей

Используется при обработке труб, труб или любых длинных профилей.Головка для плазменной резки обычно остается неподвижной, пока заготовка проходит через нее и вращается вокруг своей продольной оси. [1] В некоторых конфигурациях, как и при трехмерной плазменной резке, режущая головка может наклоняться и вращаться. Это позволяет делать угловые разрезы по толщине трубы или секции, что обычно используется при изготовлении технологических трубопроводов, где разрезанная труба может быть снабжена подготовкой к сварке вместо прямой кромки.

Новая технология

Ручной плазменный резак

Высокопроизводительный резак

За последнее десятилетие производители плазменных резаков разработали новые модели с меньшим соплом и более тонкой плазменной дугой.Это обеспечивает точность, близкую к лазерной, на кромках плазменной резки. Некоторые производители объединили прецизионное управление ЧПУ с этими резаками, чтобы позволить производителям изготавливать детали, требующие минимальной обработки или не требующие никакой обработки.

Стоимость

Плазменные горелки когда-то были довольно дорогими. По этой причине их обычно можно было найти только в профессиональных сварочных мастерских и в очень хорошо оснащенных частных гаражах и магазинах. Однако современные плазменные горелки дешевеют и теперь доступны для многих любителей.Старые устройства могут быть очень тяжелыми, но все же портативными, в то время как некоторые новые с инверторной технологией весят совсем немного, но при этом равны или превышают возможности старых. и т. д.

и т. д.

НАСТРОЙКА МАЧ5

Изменения в Mach5 по сравнению с Mach4:

В Mach4 функция управления высотой была частично интегрирована в программу Mach4, не сообщала об ошибках, когда что-то пошло не так, и использовала тот же макрос M3, что и шпиндель.

В Mach5 мы начали с нуля, чтобы реализовать контроль высоты, и все находится внутри плагина ESS (и плагина TMC3in1, если необходимо).Это позволило нам добиться большей гибкости, улучшить отчеты об ошибках и повысить производительность в целом. Еще одно существенное изменение заключается в том, что вместо M3 мы теперь используем M62 для включения резака, а вместо M5 мы используем M63 для выключения резака. У этого есть два очевидных преимущества. Во-первых, вы не сможете случайно включить шпиндель в станке, у которого есть шпиндель и плазменный блок — гигантское улучшение безопасности. Вторая причина заключается в том, что макрос M3 не согласован с вашими данными движения и может отключаться на полсекунды! Это не большая проблема, когда вы запускаете шпиндель и позволяете ему набрать скорость в течение нескольких секунд, но когда вы испаряете металл, миллисекунды считаются! Для M62 и M63 команды включения и выключения резака точно синхронизируются с началом следующей команды движения. Это также позволяет точно определить время задержки прожига.

Это также позволяет точно определить время задержки прожига.

Типы регулировки высоты:

Ручной режим. Это позволяет вам использовать клавиатуру для регулировки высоты Z вверх и вниз, что является самой простой формой управления высотой, но на 100% выполняется вручную. Это обычное явление при кислородно-ацетиленовой и гидроабразивной резке. (Функционально это почти идентично режиму «Вверх / Вниз», поэтому два режима объединены вместе. Единственное отличие — два входа и кнопка для выбора режима, в котором вы находитесь.) Здесь нет никаких средств защиты от погружения, кроме оператора.

Режим контактов вверх-вниз (как с контроллером Proma), ручной режим (кислородно-ацетиленовый) или без THC. Это простейший вид автоматического управления высотой, обеспечивающий наименьшую гибкость. Вам нужно вручную отрегулировать целевое напряжение на наконечнике на контроллере Proma, а SmoothStepper просто реагирует на входные сигналы ВВЕРХ и ВНИЗ для управления высотой Z. (Функционально это почти идентично ручному режиму, поэтому два режима объединены вместе. Единственное отличие — два входа и кнопка для выбора режима, в котором вы находитесь.) Здесь практически нет анти-дайв-возможностей. Это также позволит вам работать без THC (контроль высоты резака) или в ручном режиме, если вы используете кислородно-ацетиленовый эфир.

Mach5 встроен в режим THC (полностью независим от SmoothStepper). При этом используется ПЛК для считывания напряжения на наконечнике. Mach позволяет изменять напряжение на наконечнике цели и генерирует движение вверх и вниз по оси Z для корректировки высоты. Однако есть некоторое отставание и ограниченные возможности защиты от погружения.

Контроллер высоты резака TMC3in1, который был разработан для непосредственного взаимодействия с ESS и регулировки высоты резки более 1000 раз в секунду.Поскольку он напрямую связывается с ESS и нет буферизации данных, задержки в ответе почти нет. Есть 6 различных режимов Anti Dive, и почти всеми настройками времени работы для TMC3in1 можно управлять с помощью макросов в вашем GCode! Это обеспечивает максимальную гибкость и производительность.

Адам Хортон: плазменная сборка с ЧПУ

Последние 2 года я планировал построить собственный станок для плазменной резки с ЧПУ. Различные препятствия мешали моим усилиям, но я почему-то никогда не отказывался от идеи! Около 6 месяцев назад я сел, взвесил свои варианты и решил пойти на это, так что с тех пор это проект, который имеет приоритет.

Теперь я считаю этот тип машины выгодным вложением средств, а также большим преимуществом с точки зрения творчества, гибкости и производительности.

Для тех из вас, кто не знает, что такое плазменный резак с ЧПУ (числовым программным управлением), видео ниже даст вам некоторое представление о том, чего я надеюсь достичь.

В общих чертах станок представляет собой 2/3-осевой станок, который вырезает двухмерные формы из листового металла под управлением компьютера, который следует набору координат и команд.Обычно эти координаты и команды генерируются с помощью компьютерных расчетов. Есть несколько вариантов этих типов машин, но это общая идея.

Для плазменного резака с ЧПУ мы будем говорить о 3-осевом станке:

Возьмем, к примеру, 3-осевой фрезерный станок с ЧПУ выше. Есть 3 степени перемещения X, Y и Z, которые при указании перемещения в пределах установленных параметров будут выполнять заданную операцию с заготовкой. На машине плазменной резки x и y обеспечивают перемещение координат 2D-формы, в то время как в отличие от фрезерного станка ось z не контролирует глубину резания.Обычно плазменная резка — это операция сквозной резки, поэтому движение по оси z контролирует качество резки, о чем мы поговорим позже. С чего начать? Точно!! Мне было очень сложно решить, на каком типе машины я буду базироваться, какую механику я должен включить, насколько она будет большой и так далее … В конце концов, все сводилось к времени и деньгам. Я выбрал дизайн с максимально возможным качеством и точностью.Итак, 2 болота и скрепка — вот и все! А если серьезно, у меня на руках проблема.Я начал с того, что часами исследовал различные профессиональные и самодельные сборки. Я посетил несколько местных компаний, которые используют этот тип машин в промышленности, и меня буквально завалили информацией. Некоторые машины стоят десятки тысяч фунтов !! Поэтому после долгих размышлений я выбрал элементы из существующих примеров, которые я видел, и применил некоторые из этих методов, а также некоторые из моих собственных изобретений в гипотетический дизайн.

В общем, я разобрал элементы машины и смотрел каждую деталь отдельно. Затем я дополнительно исследовал, какие существующие механические продукты с точки зрения «гаек и болтов» уже существуют, и попытался разработать их вокруг них. Моя цель состояла в том, чтобы включить готовые компоненты, чтобы минимизировать затраты и время разработки.

Чертежи, чертежные чертежи …

Мне нравится мой imac, но по некоторым причинам мир САПР — нет. Найти программное обеспечение САПР для компьютера Apple было непросто.Конечно, у autocad есть версия для Mac, но у меня нет таких денег, чтобы тратить их на программное обеспечение. Я огляделся, и мне понравился внешний вид TurboCad для Mac. Цена была неплохой, но, как назло, на eBay был выставлен на продажу неиспользованный экземпляр, бум, торгуйтесь !! КTurboCad пришлось немного привыкнуть, и я все еще учусь пользоваться некоторыми вещами. В первую очередь я сосредоточился на 2D-чертежах, которые будут переведены в рабочие чертежи для изготовления деталей, вырезанных лазером.

| Чертеж A |

| Чертеж B |

Приведенные выше чертежи были использованы для изготовления следующих нестандартных деталей:

| Вырезано из алюминиевой пластины 8 мм |

Получение запасных частей:

| Некоторые компоненты приводных узлов по осям X и Y. |

Найти запасные части непросто, особенно при ограниченном бюджете. Многие из необходимых деталей производятся за границей, поэтому требуется определенное доверие к международным поставщикам.

| Слева: линейный привод THK (ось Z) Справа: подшипниковые узлы линейного перемещения Hiwin | | |

Выше приведены некоторые части, которые образуют линейное движение оси станка.Привод THK Linear был поставлен в США и представляет собой законченный блок, состоящий из прецизионного линейного подшипника и комбинации шарико-винтовой передачи. Подшипниковые блоки Hiwin в комплекте с рельсами (не показаны) образуют прецизионный линейный ход по осям x и y. Эти компоненты — самые дорогие в сборке. Я чувствовал, что плавное перемещение по оси было обязательным, поэтому я вложил в эту область большие средства.

Я буду обновлять прогресс этих сборок по мере сборки.

Построение основного каркаса:

Я поэкспериментировал с размером и конструкцией основного каркаса и наконец придумал каркас, который, надеюсь, будет достаточно жестким.Он спроектирован так, чтобы его можно было разделить на секции для облегчения перемещения машины. Я также попытался разработать сборку, в которой есть функции для незначительной регулировки, чтобы упростить выравнивание прецизионных направляющих и зубчатых колес.| Стальные профили нарезанные по длине |

| Профилированные листы с предварительным вырезом на лазере | | | |

| 9029 | |||

| В стойке просверлено отверстие для крепления горизонтальных балок болтами. |

Большой резервуар внутри конструкции предназначен для хранения воды, которая будет использоваться под режущей поверхностью. Я расскажу об этом более подробно позже, но если вы посмотрите видеоклип в начале этой страницы, вы сможете увидеть, где вода используется при операции резки.

Ось X:

Я провел последнюю неделю или около того, работая над системой линейного перемещения, которая служит осью X на этой машине.Компоненты, составляющие эту ось, — это прецизионные линейные профильные рельсы Hiwin и прецизионные стойки MOD 1.5 с каждой стороны стола для резки. Эти компоненты монтируются в стальном канале, чтобы минимизировать попадание воды и пыли в процессе резки, а также предотвратить случайное повреждение во время загрузки и выгрузки листовых материалов на стол. На рельсы Hiwin смонтированы 4 опорных блока (по 2 с каждой стороны). Затем они поддерживают специальные профилированные с помощью лазера пластины, которые образуют вертикальную конструкцию портала, а также используются для крепления узлов двигателя и шкивов.| Профилированные боковые пластины с опорными блоками для портала. |

| Устанавливается на линейный рельс. |

| Детальный вид линейной направляющей и реечной передачи, установленных в стальном канале. |

Мотор и шкив в сборе (ось X):

В некотором роде, на заднем плане, между работой над основной рамой и другими делами, я добивался прогресса в сборке двигателя и шкива. Они построены из компонентов с алюминиевым профилем, представленных далее на странице. Как упоминалось ранее, пластины были вырезаны из алюминия толщиной 8 мм с помощью промышленного лазерного резака. Тем не менее, прежде чем их можно было собрать, необходимо было провести определенную механическую обработку.Местный друг и опытный инженер оказал услуги по механической обработке и дал результаты, выходящие далеко за рамки моих нынешних способностей.Свободно собранная система шкивов мотора изображена ниже:

| Вид спереди на |

| Вид сбоку |

| шаговый двигатель и шестерня. |

Основной принцип заключается в следующем:

Двигатель nema 23 с высоким крутящим моментом вращает шкив с 20 зубьями, который затем через ремень приводит в движение шкив с 60 зубьями.Это обеспечивает передаточное отношение 3: 1, то есть 3 оборота меньшего шкива приводят к 1 обороту большего шкива. Идея заключается в том, чтобы найти компромисс между скоростью двигателя и создать больший крутящий момент и большее разрешение. Затем больший шкив соединяется с ведущей шестерней через вал. Эта шестерня будет сцепляться с рейкой по оси x для создания линейного движения. Система реечной передачи — это повышающая система, поэтому часть скорости, потерянной при уменьшении шкива, восстанавливается вместе с желаемым крутящим моментом и разрешением.Шестерня имеет диаметральный шаг 25,5 мм или примерно 1 дюйм. Таким образом, 25,5 умноженное на Pi = 80,11 мм или примерно 3 дюйма окружности. Это означает, что один оборот на выходе редуктора шкива перемещает ведущую шестерню вдоль рейки примерно на 3 дюйма. Я выбрал дюймы, потому что хотел бы измерить скорость моего стола в дюймах в минуту (IPM).

Системы управления:

Система управления, которую я буду использовать, основана на программном обеспечении mach4 от ArtSoft. Эта платформа оказалась очень популярной среди многих производителей ЧПУ из-за ее гибкости, простоты использования и сильной сети поддержки.Программное обеспечение функционирует как контроллер ЧПУ на базе ПК, который управляет атрибутами станка через порты компьютера (часто параллельный порт). Многие небольшие компании разработали продукты, которые взаимодействуют с mach4, как своего рода готовое решение для производителей станков своими руками. Это означает, что существует огромное количество оборудования, такого как отрывные платы (BOB) и контроллеры движения, которые позволяют пользователю быстро настроить и запустить свою систему. Я выбрал систему управления движением от CandCNC, FourhillsDesign, США.Поставляемый ими продукт — MP3000E — DTHCII, который представляет собой универсальную систему управления движением для стола плазменной резки. Он включает цифровой контроллер высоты резака (DTHC). Я расскажу о регулировке высоты резака позже. MP3000E — DTHCII имеет форму компактного корпуса, который имеет отдельные модули управления, удаленно связанные с помощью обычных кабелей управления. Эти модули обеспечивают доступ к ступенчатым и направляющим штифтам, оптически изолированным цифровым входам и выходам и интерфейсу плазменной машины, которые доступны через Mach4 с использованием настраиваемых экранов, поставляемых CandCNC.Раньше у меня возникала идея спроектировать и построить свою собственную станцию управления, с которой можно было бы управлять своей машиной. Я разработал концепцию, чтобы увидеть, как будут выглядеть мои идеи:

| Передняя панель |

| Панель, установленная в корпусе | 5 |

Несмотря на то, что я был доволен своими концепциями, мне требовалось мгновенное решение, которое требовало небольшого времени на проектирование и сборку из-за моей приверженности собственно сборке машины.Я посмотрел на различные продукты, которые уже существовали, но одним из наиболее эффективных, готовых к использованию решений был киоск с сенсорным экраном. Это типы машин, которые часто встречаются в музеях или крупных торговых комплексах, которые помогают посетителям получить доступ к информации о здании или экспонатах. Системы сенсорных экранов построены в соответствии с высокими техническими характеристиками, часто включают в себя износостойкие и долговечные периферийные устройства, идеально подходящие для суровых условий металлообрабатывающего цеха. Некоторый краткий eBaying и идеальный кандидат был куплен, упакован и доставлен.Работа сделана! почти …..

| Система с сенсорным экраном под управлением mach4 |

| Вид сбоку, демонстрирующий гладкий дизайн. |

| Вид сзади со снятыми панелями, показывающий установленный промышленный компьютер и контроллер движения. |

Когда контрольное решение рассортировано и работа над осью почти завершена, пришло время поиграть со всеми упомянутыми выше элементами и посмотреть, смогу ли я заставить эту вещь двигаться.После дня подключения, тестирования и повторного подключения я смог перемещать ось X с помощью mach4 в толчковом режиме. Успех!! В конце дня мой тестовый стенд выглядел так:

| чрезмерное использование компьютеров и кабелей, приправленное чашкой чая 🙂 |

Кроме того, в течение недели, потраченной на системы управления и электронику, я создал основы для шкафа управления, который находится в основной раме плазменного стола:

| Шкаф управления, все еще требует некоторых элементов и требует проводки. |

Этот ящик будет содержать все контроллеры двигателей, источники питания, модули ввода и вывода со всеми необходимыми коммутационными и защитными устройствами. После установки на основной стол он будет служить «внутренностями» машины.

Прогресс оси X:

После нескольких недель преодоления небольших проблем с приводом оси X теперь он работает довольно хорошо. Проблемы, с которыми я столкнулся, были вызваны некоторыми механическими элементами, окружающими систему натяжения реечной передачи.Из-за незначительных предполагаемых отклонений в зубчатой рейке при движении шестерни необходимо разработать механическую систему, которая удерживает шестерню под постоянным натяжением. Моя первоначальная конструкция включала в себя несколько пружин для обеспечения давления, чтобы преодолеть эту проблему. Несмотря на тестирование множества различных типов пружин в этой системе, проблема все еще оставалась. Затем я начал искать другие более простые решения и купил газовые амортизаторы. Это позволило получить компактное и аккуратное решение, а также я смог указать необходимое усилие при заказе.После сборки газовые стойки оказали достаточное давление от шестерни на рейку по всей длине машины, чтобы устранить люфт. Затем я столкнулся с отдельной проблемой, а именно с механизмом скольжения, который позволяет шестерне достаточно податливой, чтобы поддерживать равномерный контакт с рейкой. Я допустил слишком большой провисание, что означало, что мне пришлось заново обработать их и сделать втулки нужного размера.| Двигатель оси X в сборе. |

На рисунке выше показан двигатель / шкив в сборе.Газовые стойки можно увидеть по обе стороны от ремня. Они работают вместе, обеспечивая давление, чтобы обеспечить равномерный контакт между ведущей шестерней и зубчатой рейкой по длине машины, помогая устранить люфт. Газовые стойки заставляют двигатель / шкив в сборе подниматься вверх, который направляется отверстиями для болтов с прорезями.

Ось Y:

Работа по оси Y идет полным ходом и будет готова к устранению неисправностей в ближайшие несколько дней …| Узел двигателя / шкива оси Y |

| Y Ось и портал |

| Портал |

Новый компрессор:

С появлением моей плазменной сборки мне нужно начать планировать сопутствующее оборудование, которое будет ее поддерживать.Основным элементом процесса плазменной резки является подача качественного воздуха. У меня уже был большой компрессор поршневого типа, но он шумный и все время включается и выключается, пытаясь конкурировать с подачей воздуха, который необходим плазменной машине. Поэтому выбрали более надежную систему — винтовой компрессор. Винтовые компрессоры работают иначе, чем стандартные поршневые, и могут подавать сжатый воздух в гораздо больших объемах. Однако они более сложны и намного дороже в покупке, эксплуатации и обслуживании.Я купил подержанный винтовой компрессор, проработавший на нем всего несколько часов. Он был полностью отремонтирован и сдан в эксплуатацию, и теперь он готов к работе 🙂

| Винтовой компрессор, осушитель и ресивер. |

Процесс плазменной резки требует подачи чистого сухого воздуха. Следовательно, требуются осушитель воздуха и соответствующие фильтры. Синяя машина на картинке — сушилка в моей системе, которую я еще не подключил.

Тестирование движения:

После того, как оси Y и Z были приспособлены к порталу, мне пришлось настроить программное обеспечение для отправки правильных сигналов на приводы, чтобы перемещать все оси в тех же единицах, которые программное обеспечение измеряло.Это было довольно сложно, поскольку задействовано довольно много механических приводных элементов. По сути, мне нужно было убедиться, что когда программное обеспечение сообщило двигателям о перемещении на заданное расстояние i, e 20 мм, машина переместилась ровно на 20 мм. Чтобы это исправить, потребовалось несколько часов вычислений и чашек чая. В настоящее время машина имеет допуск точности 0,025 мм, который я надеюсь улучшить, правильно затянув механические приводные компоненты.Я нашел в Интернете тестовый файл, в котором можно было бы нарисовать форму скорпиона, и решил поиграть с машиной:

| Рисование пером на картоне. | | |

Машина еще далека от завершения, и мне еще предстоит полностью разобраться в программном обеспечении, но я был так взволнован, увидев что-то, что я создал с нуля, работающий независимо.

| Y и Z в сборе. |

Выше показан крупный план узла y и z в комплекте с держателем резака. На картинке видно довольно много микропереключателей. Эти выключатели представляют собой концевые выключатели, которые сообщают системе управления, что она должна остановиться, как только машина достигнет конца своего хода, и предотвратить ее повреждение.Еще нужны переключатели, это будут домашние переключатели. Переключатели исходного положения сообщают машине, где находится ее «исходное» положение, часто в пределах безопасной рабочей зоны машины.

Обновлений:

Так прошло какое-то время ….

Эта сборка какое-то время сидела тихо на заднем плане, в то время как я сосредоточился на различных других проектах, а также пытался сделать работу, чтобы профинансировать все.

Сейчас машина приближается к завершенному состоянию, и из-за большого количества фотографий сборки я подумал, что добавлю массовую загрузку изображений до того состояния, в котором я сейчас нахожусь:

Спасибо, что нашли время прочитать эту страницу.Теперь машина укомплектована и каждый день изготавливать детали. Если вам нужен небольшой побочный проект, связанный с деталями, изготовленными с использованием этой машины, пожалуйста, подпишитесь на мою страницу в Twitter: https://twitter.com/EngineHouseGB

ЧТО НУЖНО НАЧАТЬ

Официальная страницазапускается 2 февраля 2018 года !!!

© 2018-

ЧТО НУЖНО НАЧАТЬ?

Вам понадобится несколько вещей, чтобы начать работу в сфере плазменной резки с ЧПУ или в хобби.Основы одинаковы для тех, кто будет заниматься этим в качестве хобби или как постоянный бизнес. Я расскажу об основах здесь, а вы можете перейти по ссылкам, чтобы получить более конкретную информацию по каждому из пунктов.

Еще никогда не было больше вариантов столов и оборудования, чем сейчас. Когда я начинал в 2000 году, было всего несколько компаний, которые создавали таблицы или компоненты, а сейчас их тысячи. Разобраться во всем этом может быть непросто, а иногда и непросто.Я помогу вам разобраться в вариантах и найти лучшую настройку для вашего приложения.

Стоимость —

Когда я только начинал, я начал со стола 4×4, затем перешел к столу 4×8, и теперь мой последний стол — 5×10. Я полностью планировал, что это будет гаражным хобби, но оно быстро переросло в полноценный бизнес. Очень важно стараться предугадывать будущие потребности и желания, и это может сэкономить вам много денег в долгосрочной перспективе. Я получаю много людей, которые спрашивают меня, какой размер мне следует купить, и я обычно пытаюсь отговорить их от 2×2 или 4×4.Чаще всего они быстро перерастают эти маленькие столы. Сделать ставку на размер больше, чем вы думаете, часто бывает беспроигрышной ставкой. Цены от 4×4 до 4×8 обычно не сильно различаются, потому что стоимость других компонентов для работы машины остается прежней.

Основные компоненты плазменной системы с ЧПУ:

Стол для резки — это то место, где ваш материал будет разрезаться. Общие вариации — это размер, т.е. 2×2, 4×4, 4×8 и 5×10.Другие варианты: Водные столы, у которых есть вода под режущей поверхностью, что помогает устранить дым и пыль, а также сохранить детали в прохладном состоянии и минимизировать деформацию. В столах с нисходящим потоком используются вытяжные вентиляторы, которые вытягивают дым и пыль вниз и выводят их за пределы рабочей зоны, а затем открываются столы, которые являются наименее дорогими и не имеют ничего, кроме земли. Все это, а также плюсы и минусы мы обсудим в РАЗДЕЛЕ ТАБЛИЦЫ.

Плазменный резак —

Программное обеспечение —

Источник сжатого воздуха —

Power —

Компьютер —

—

Система «под ключ» или система «под ключ»

Это еще одна широко обсуждаемая тема, у которой есть как плюсы, так и минусы с обеих сторон.Сегодня предлагаются сотни решений «под ключ». Вариант под ключ — это вариант, когда вы можете купить все, что вам нужно, одним выстрелом, готовым к резке. Все настроено и готово к работе, все, что вы делаете, это подача воздуха и питания, а также ваше отключение и работа. Преимущества включают в себя более быструю, простую, меньшую кривую обучения, меньше ошибок, отсутствие проблем совместимости между компонентами, одну точку контакта, если что-то пойдет не так. Единственный реальный недостаток — цена. За все это удобство вы заплатите более высокой ценой.

Комплект или сборка собственных систем почти всегда дешевле, чем «под ключ», но все преимущества системы «под ключ» теперь могут быть недостатками сборки собственной системы или системы комплектов. Создав свою собственную систему, у вас будет возможность контролировать качество и компоненты на каждом этапе проекта, и вы сможете получить много знаний о внутренней работе вашей системы и, вероятно, самостоятельно решить проблемы, если они появиться. Создание собственного потребует навыков и точности.Наличие неквадратного или проблемного стола повлияет на качество и внешний вид вашей продукции.

Мои первые два стола были созданы своими / Kits. Я провел массу исследований и многому научился в процессе. Они отнимали много времени и временами разочаровывали, но в конце концов они сработали хорошо, и я сэкономил много денег. Для моего третьего и текущего стола я взял все знания, которые я получил от предыдущих двух, и решил сделать систему под ключ. Я знал все, что я хотел в таблице, в том числе функции и компоненты, и нашел их в качественной и удобной для меня упаковке в моем столе Westcott Plasma Pro Series 5×10.

Комплект плазменной резкиPRO с ЧПУ | Avid ЧПУ

С нашим комплектом для плазменной резки PRO CNC вы можете легко настроить любой из наших станков с ЧПУ PRO для плазменной резки!

Наш комплект плазменной резки с ЧПУ PRO включает:

- Крепление для фонарика Break Away — совместим с плазменными резаками Hypertherm Powermax45, Powermax45XP, Powermax65 и Powermax85

- Омический датчик касания — начальное определение высоты перед каждым прожигом обеспечивает оптимальное проникновение в материал

- Система регулировки высоты резака (THC) — контролирует напряжение дуги и регулирует высоту хода по оси z для поддержания качества резки даже на неровном материале

Комплект плазменной резки PRO с ЧПУ

Для полного плазменного станка PRO с ЧПУ вам также потребуется:

- PRO Станок с ЧПУ

- PRO Комплект для ног

опционально, если у вас уже есть альтернативное решение для вывода вашего станка с ЧПУ PRO на рабочую высоту - Электронная система с ЧПУ Примечание: требуется Ethernet SmoothStepper (включен в оба варианта выше)

- PRO Плазменный водный стол с ЧПУ

- Плазменный резак Hypertherm PowerMax

- Поддерживаемые модели

- включают Powermax45, Powermax45 XP, Powermax65 и Powermax85

- Примечание: в настоящее время мы не предлагаем плазменные горелки напрямую для продажи. Свяжитесь с нами, чтобы узнать рекомендуемые источники.

- Управляющее программное обеспечение Mach5 с ЧПУ

- SheetCAM

необязательно, если у вас есть альтернативное / предпочтительное решение CAM

PRO4848-PLASMA 4 ‘x 4’ Плазменный станок с ЧПУ

сконфигурирован с комплектом ножек PRO, электроникой с ЧПУ Plug & Play NEMA 23,

Комплект плазменной резки с ЧПУ и водный стол с ЧПУ PRO

PRO4896-PLASMA 4 ‘x 8’ Плазменный станок с ЧПУ,

с комплектом ножек PRO, электроникой с ЧПУ Plug & Play NEMA 34,

Комплект плазменной резки с ЧПУ и водный стол с ЧПУ PRO

- Plug & Play Electronics — выберите этот вариант, если вы приобретаете этот комплект с новой системой электроники с ЧПУ Plug & Play NEMA 23 или электронной системой с ЧПУ Plug & Play NEMA 34, и мы выполним интеграцию и отправим вам систему в комплекте. и готов к работе.

- Plug & Play Electronics Retrofit — выберите этот вариант, если у вас уже есть новая система Plug & Play NEMA 23 с ЧПУ или Plug & Play NEMA 34 Электронная система с ЧПУ и электронная система с ЧПУ, и мы отправим необходимые компоненты плазменной резки с ЧПУ вместе с подробные инструкции по их установке в вашу систему электроники.

- DIY Electronics Option — выберите этот вариант, если вы хотите интегрировать необходимые компоненты плазменной резки с ЧПУ с новым комплектом электроники DIY от Avid CNC или с вашей собственной электроникой.Обратите внимание, что для интеграции с этим комплектом требуется Ethernet Smoothstepper.

- Без THC — выберите эту опцию, если вы хотите сконфигурировать этот комплект без возможности регулировки высоты резака. Обратите внимание, что рекомендуется использовать функцию регулировки высоты резака, которая значительно расширяет возможности и качество плазменной резки с ЧПУ.

Документация

Пожалуйста, связывайтесь с нами по любым вопросам!

DIY Стол для плазменной резки с ЧПУ

Настольные машины плазменной резки с ЧПУDIY исключительно привлекательны для многих людей по всему миру.Станок с ЧПУ может сэкономить ваше время и помочь накопить деньги в вашем кармане на случай, если вы используете их в своем бизнесе. Вам больше не нужно оставаться там надолго и вручную резать материалы с помощью портативного плазменного резака. В настоящее время вы также можете приобрести плазменный резак с ЧПУ своими руками.

Вам не нужно тратить значительную сумму денег на покупку машины такого калибра. Вы действительно можете изготовить его самостоятельно. Плазменные резаки с ЧПУ своими руками производятся многими людьми по всему миру, и теперь вы также можете построить их самостоятельно.

У вас должна быть некоторая информация о ПК, аппаратном обеспечении, проектах программирования, схемах и, по сути, общие сведения о том, как работают машины. Это поможет сделать процесс создания собственного стола для плазменной резки с ЧПУ на тонну менее сложным для вас.

Есть несколько альтернатив, которые у вас есть при попытке произвести эту машину. В любом случае вам потребуется договоренность. В настоящее время вы ищете и находите аранжировки в Интернете.Постарайтесь не ограничивать свою охоту лишь парой наборов аранжировок. Вам нужно будет просмотреть пару из них. Это поможет вам понять, какой набор приспособлений поможет вам собрать машину, которая лучше всего подойдет вам. Существуют различные размеры плазменных резаков с ЧПУ своими руками, и каждый позволит вам делать отличительные вещи, например, резать металл особой толщины. Таким образом, выбор правильного расположения устройств жизненно важен для работы машин в конце предприятия.

Еще одна альтернатива, которая у вас есть, — это изучить комплекты плазменной резки с ЧПУ своими руками. Многие производители предлагают пакеты, которые будут содержать инструкции по каждой из частей, которые вам нужны для производства вашей конкретной машины, включая двигатель и каждую из секций. Не будет никаких веских причин для беспокойства по поводу того, будет ли этот подшипник работать с этим или нет. Все детали есть, и это даст вам необходимое подтверждение в вопросе наличия нужных деталей.

Плазменная система с ЧПУ Torchmate 2 × 2 —