Плазменный станок с ЧПУ — своими руками

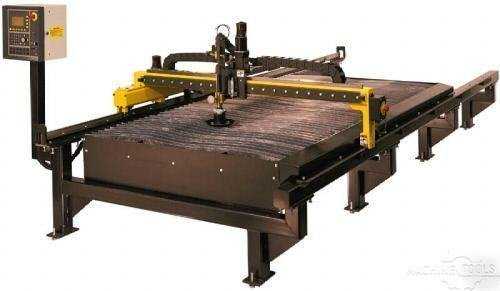

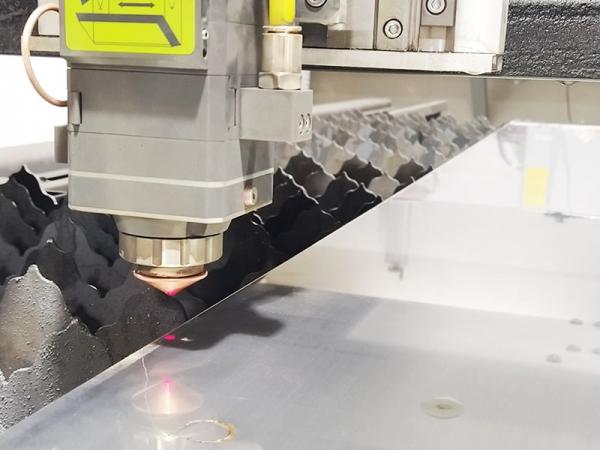

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Планирование:

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность — позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Задействованные компоненты:

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки — я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор — плазменным резакам требуется подача воздуха для работы и резки материалов.

Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

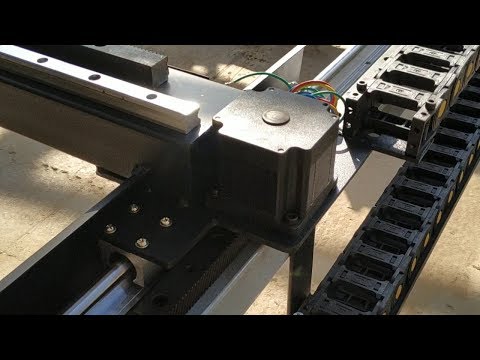

Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы. - Пакет управления двигателем с ЧПУ — это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

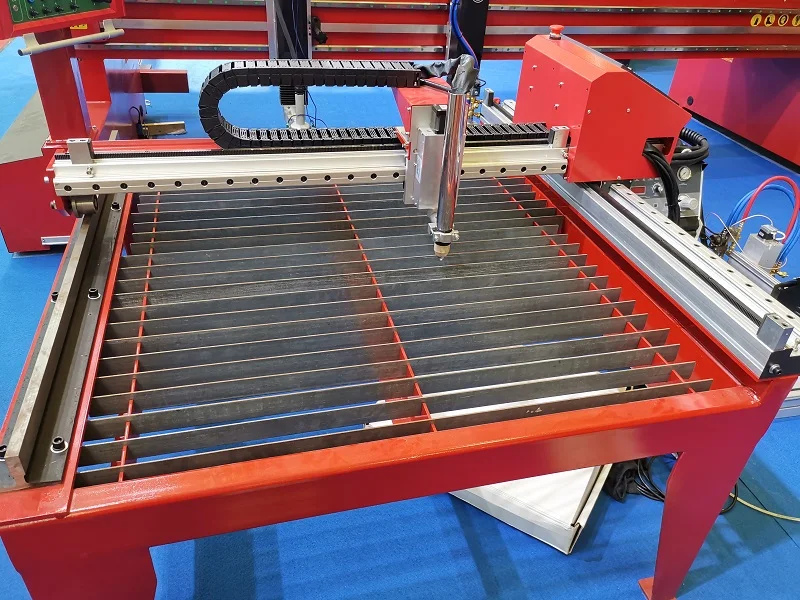

- Основание стола — я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2×0.12 дюйма.

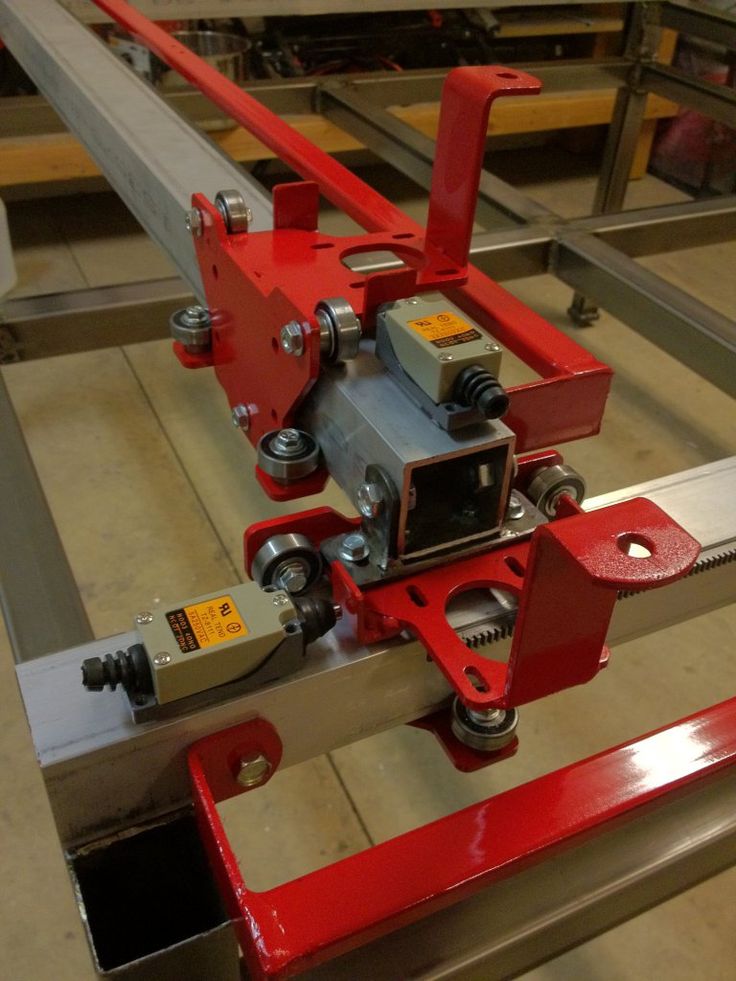

- Портальный узел — сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола. Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

- Программное обеспечение — требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием.

AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР. - Программное обеспечение CAM для плазменной резки — программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ — это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach4 с ЧПУ

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием.

- Компьютер — для запуска программного обеспечения ЧПУ и подключения к блоку управления двигателем требуется базовый компьютер.

Шаг 2: Изготовление основания стола

Я начал с создания основной рамы из квадратных труб 2″x2″x11ga и прямоугольных 2″x3″x11ga. Я добавил опускающиеся ролики, которые закреплены на месте для легкой мобильности. Я также расширил свои рельсовые направляющие таким образом, чтобы портал полностью перемещался по площади 4×8 футов, чтобы обеспечить легкую загрузку стальных листов.

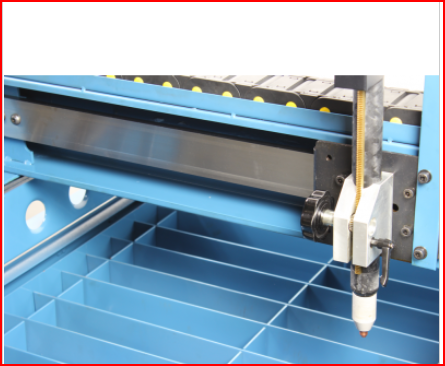

Шаг 3: Изготовление режущей поверхности

Режущую поверхность я спроектировал как съемный узел. Это позволяет мне приподнять её и вставить поддон для воды в качестве опции для защиты от пыли и дыма. Эта режущая поверхность использует направляющие планки 2×1/8″ и была изготовлена из следующих материалов:

- прямоугольная труба 2″x3″x11ga;

- квадратная труба 2″x2″x11ga;

- квадратная труба 1″x1″x14ga;

- 2x.25-дюймовый плоский стержень.

Шаг 4: Сборка основания стола и режущей поверхности

Эти направляющие крепятся болтами к верхней части основной рамы.

Эти направляющие крепятся болтами к верхней части основной рамы.Шаг 5: Стендовые испытания системы управления двигателем

Прежде чем подключать двигатели и проводку, целесообразно провести стендовые испытания системы. Это позволит убедиться, что все двигатели и соединения полностью исправны и запрограммированы на вращение в правильном направлении. Инструкции, прилагаемые к моему набору управления двигателем CandCNC, помогли упростить этот процесс.

На этом этапе я также подключил свой плазменный резак Hypertherm, чтобы он автоматически запускался по сигналу от блока управления CandCNC. Инструкции CancCNC помогли мне пройти через этот процесс подключения.

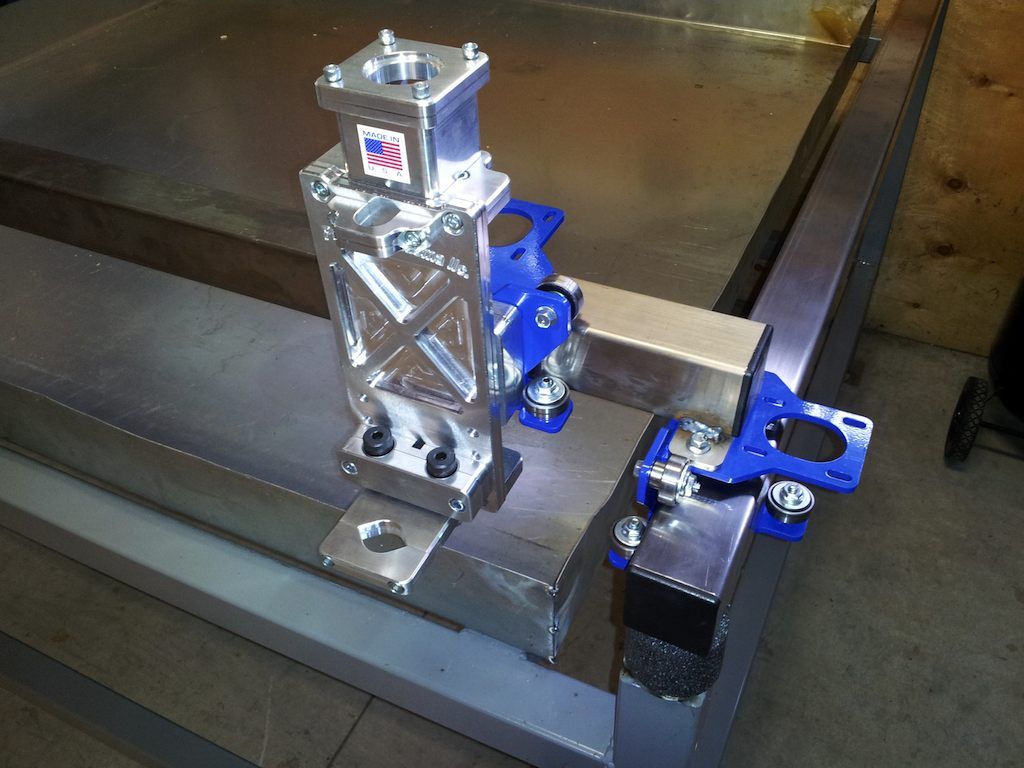

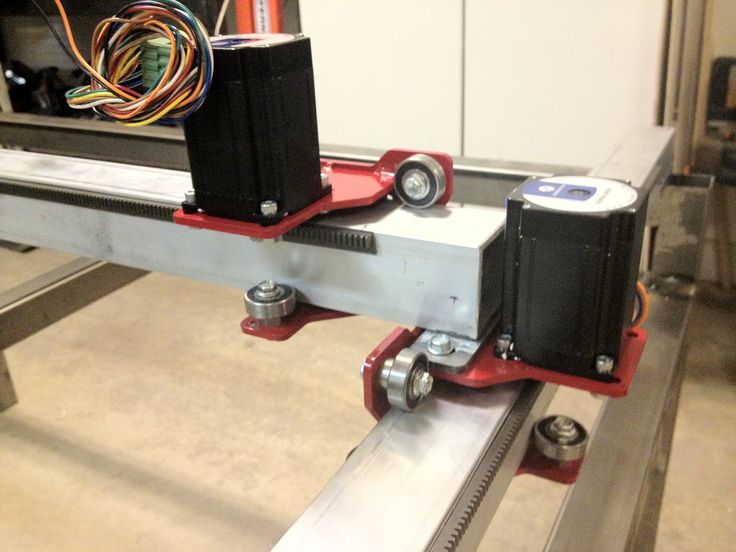

Шаг 6: Сборка портала

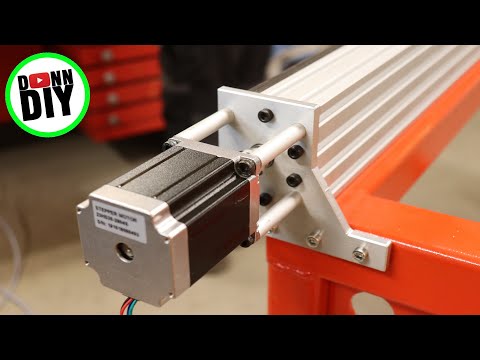

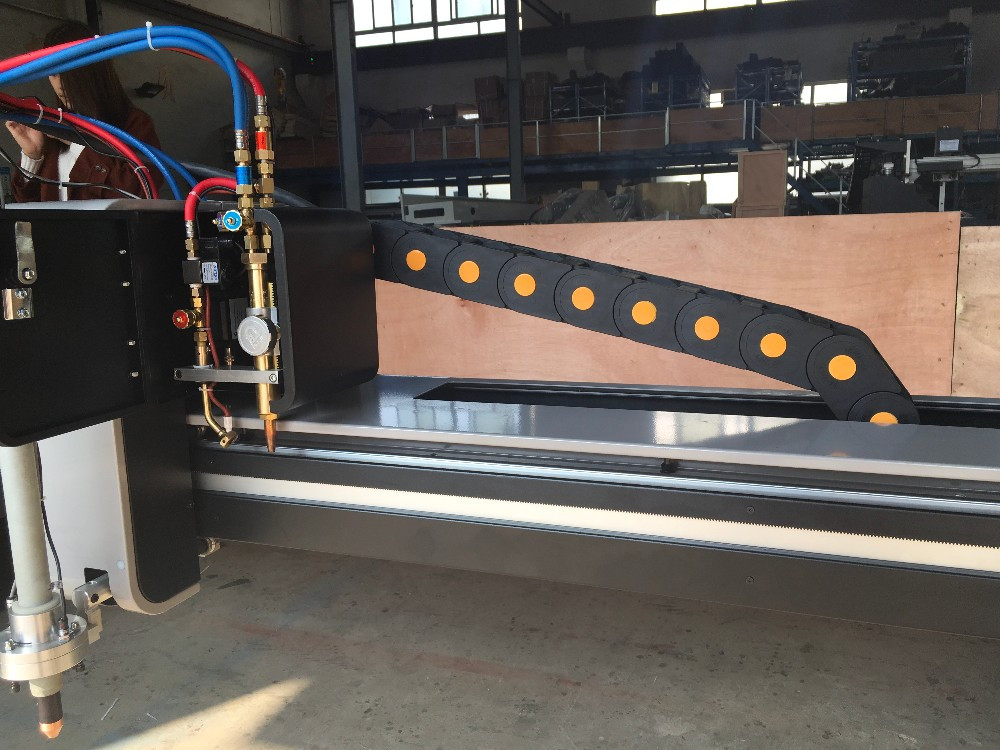

После изготовления основания стола и режущей поверхности следующим шагом была сборка и установка портала. Моя портальная система от Precision Plasma была построена из экструдированного алюминия.

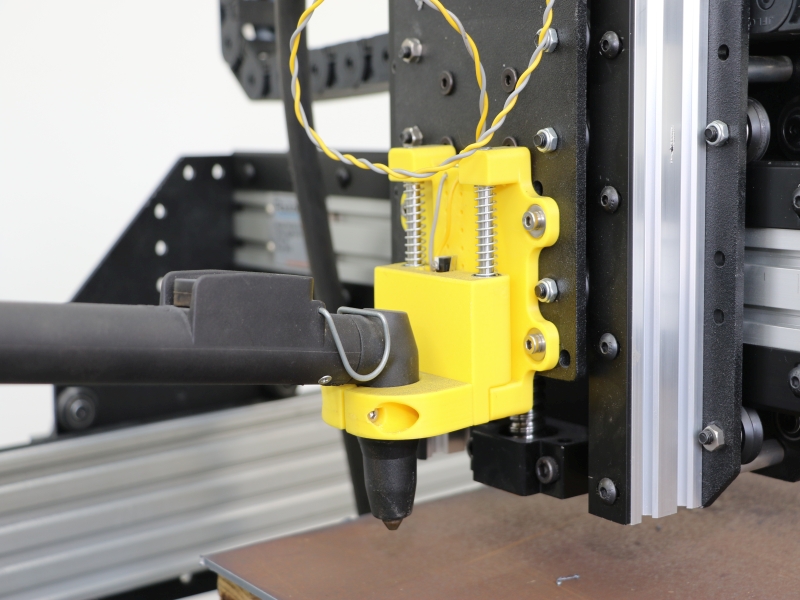

Этот портал оснащен осью Z, позволяющей регулировать высоту резака (THC).

Я также решил использовать приводы с ременным редуктором для каждого двигателя. Это помогло сгладить работу и движение портала.

Шаг 7: Создание рабочего стола/центра управления

Я изготовил стол из квадратной трубы диаметром 1,5 дюйма для своего компьютера и монитора. Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Шаг 8: Добавление системы приточной вентиляции

Эффективное средство для отвода дыма и пыли во время работы плазменной системы с ЧПУ крайне необходимо. Для этого существует два распространенных метода: водяной стол или вытяжка. Каждый из них имеет свои преимущества и недостатки

Водяной стол — этот тип включает резервуар с водой (часто обработанный ингибитором коррозии и бактерий), который находится непосредственно прямо под разрезаемым материалом. Вода задерживает большую часть пыли возникающей при резке и помогает сохранить материал прохладным. Однако во время резки вода часто разбрызгивается и требует постоянного технического обслуживания, чтобы ваша портальная система оставалась сухой и чистой.

Вытяжка — этот тип использует поток воздуха с механическим приводом для всасывания пыли и паров вниз в стол и наружу в желаемое место. С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо.

Я решил встроить в свой стол вытяжку, но оставил возможность использования водяного стола с помощью съемной режущей поверхности. Я начал с того, что обшил основание стола алюминиевым листом. Я подключил 4 точки всасывания, используя 10-дюймовый воздуховод HVAC. У каждой точки всасывания есть ползунок, который позволяет мне направлять максимальное количество всасывания в определенные квадранты стола. Для питания моего нисходящего потока я использовал два промышленных кухонных вытяжных вентилятора. Эти вентиляторы обычно монтируются на крыше или стене и выбрасывают воздух радиально во всех направлениях. Я модифицировал вентиляторы, чтобы они выбрасывали воздух в одном направлении, используя некоторые специально построенные воздуховоды. Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Впоследствии я также добавил систему всасывания в точке сопла. Я использовал 1,5-дюймовый сливной шланг и направил его от режущего наконечника через кабельные дорожки портала вниз к ведру объемом 5 галлонов, которое также подключено к магазинному пылесосу. Частично наполнив 5-литровое ведро водой, я создал временный водяной затвор, который помогает улавливать мелкую пыль и частицы.

Шаг 9: Калибровка и выравнивание портала

Это критически важный шаг для обеспечения точного и правильного реза. Физически измеряя движения портала и внося небольшие изменения в систему управления, вы можете настроить свой стол так, чтобы угол между осью X и осью Y составлял 90 градусов. Я проверил движение портала вверх и вниз по столу, чтобы убедиться, что он движется ровно и точно на всем протяжении всего диапазона движения. «Пределы» для стола контролируются микропереключателями. В моем руководстве по эксплуатации системы управления CandCNC я ознакомился с интеграцией коммутаторов.

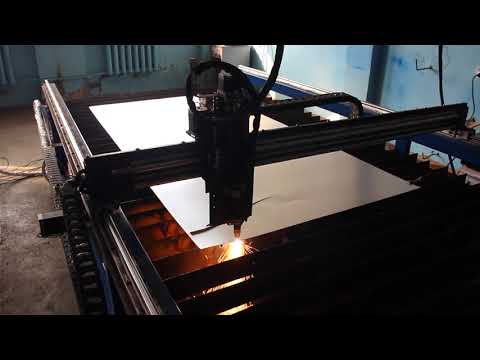

Шаг 10: Тестовые резы

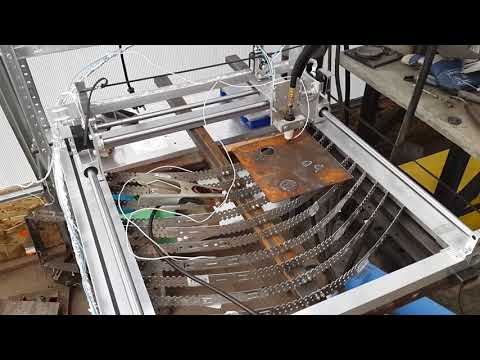

После сборки системы и выполнения всех этапов настройки из руководства пользователя CancCNC я был готов к пробной резке. Я выполнил инструкции из руководства по моей системе управления и приступил к резке. Эта система была готова к работе с самого начала. Первые разрезы были четкими и чистыми.

Шаг 11: Примеры выполненных проектов

Этот стол изменил мой подход к изготовлению изделий. Проекты, которые обычно занимали дни или недели, сократились до нескольких часов. Каждый раз, когда я берусь за что-то новое, я сначала думаю о том, можно ли в этом проекте использовать свой плазменный резак с ЧПУ, чтобы быстро и эффективно сделать изделие.

Видео плазменного станка в действии:

По сравнению со станками лазерной резки у плазменных станков есть ряд недостатков: большая ЗТВ по сравнению с лазерной резкой, качество с более тонкими листами и пластинами хуже, чем при лазерной резке, допуски не такие точные, как при лазерной резке, более широкий пропил, чем при лазерной резке, кроме того, сам процесс довольно сложный и требует высокой квалификации оператора, во время резки металла в воздух выбрасывается большое количество вредных газов.

Хотите подробнее узнать про плазменную резку читайте в нашем блоге.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Плазморез чпу своими руками: схема самодельного устройства, видео

Оптимальное решение для эксплуатации в бытовых условиях — самодельный плазморез. Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Особенно, если речь идет о станках с ЧПУ, которые обеспечивают максимальную продуктивность работы, но требуют значительных затрат. Как же работает подобное устройство, какая схема используется для подключения основных элементов, а главное, как сделать такое оборудование самостоятельно?

Содержание

- 1 Особенности и преимущества ЧПУ

- 1.1 Недостатки

- 2 Основные элементы устройства

- 3 Особенности прямого или косвенного воздействия

- 4 Оборудование для резки: основные детали

- 5 Поэтапный порядок изготовления

- 6 Монтаж терминала с ЧПУ

- 7 Заключение

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата.

Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Особенности прямого или косвенного воздействия

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.

Поэтапный порядок изготовления

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Варится рама. «Ножки» изделия дополнительное укрепляются. Для изготовления можно использовать трубы различного диаметра.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Заключение

Плазморез — достаточно простая конструкция, применение, как и создание которой, не представляет особых сложностей. При желании, её прекрасно можно сделать и своими руками — при этом придется заплатить лишь ¼ или же вовсе 1/5 от общей стоимости.

Стоит учитывать, что создание ручного аппарата гораздо проще, чем конструкции с ЧПУ. Но второй вариант более продуктивен, а также позволяет тратить минимум усилий на производстве деталей, добившись уникальной точности.

Тематическое видео:

Станок плазменной резки металла с ЧПУ и сборка установки своими руками

используют как высокотехнологичный метод, чтобы обрабатывать металлические и стальные заготовки.

Станок плазменного типа резки с ЧПУ достаточно точно и эффективно помогает производить данную процедуру без затруднительных нюансов. ЧПУ – это плазморез с управлением на числовом программировании.

Содержание

- Особенности станка с ЧПУ для резки

- Преимущества использования

- Особенности конструкции основные элементы

- Особенности резки металла на плазморезах с программным управлением

- Основные критерии выбора

- Как увеличить продуктивность?

- Итог

Особенности станка с ЧПУ для резки

помогают качественно обработать изделия из металла. Электрическая дуга разжигается посреди от электрода и сопла. Её температура иногда достигает до 30.000 градусов со скоростью в 1500 м/с.

Машина плазменного вида резания с ЧПУ может работать с поверхностью в 2 сантиметра в толщину. После формируется плазменный луч, который возникает благодаря короткому замыканию посреди форсунки и заготовки либо в связи с поджогом высоковольтных импульсов.

Чтобы сформировать плазму, которая обрабатывает центры, применяют несколько типов газа: активный в виде кислорода либо воздуха и малоактивный в виде азота, аргона либо водорода. В первом случае используют газ, чтобы обработать черный металл, а во втором – цветной.

Для низколегированного либо мягкого металлического изделия плазменный вид резки конструкций из металла используется с применением кислорода. Благодаря этому можно сохранить количество железа и избежать формирования заусеницы.

Главным недостатком такого вида является невозможность обработать заготовку шире 2 сантиметров.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

Особенности конструкции основные элементы

У любой установки плазменного вида резки металла с ЧПУ есть пару систем, входящие в её структуру в обязательном порядке. Необходимо отметить вначале, что у этого агрегата есть блок питания, работающий под конкретные параметры работы с целью обеспечения правильной и стабильной работоспособности всего оборудования.

Также в конструкции находится плазмы либо, как его ещё называют, плазмотрон со специфической конструкцией. Также содержится воздушный компрессор, который дает возможность подать поток воздуха под определённым давлением.

Плазменная резка ЧПУ, как процесс, подразумевает под собой использование оборудования, где в наличии находится специальный пакет со шлангами и кабелями. Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

С их помощью регулируется подача тока на устройство, чтобы совершать данный процесс под определенные параметры.

Главным преимуществом рассматриваемого оборудования, функционирующего на трансформаторе, считается способность резать трубы с толстым слоем металлической поверхности.

Плазменное инверторное оборудование потребляет минимальное количество электроэнергии, что дает возможность эффективно применять его в сфере маленьких производств.

Чтобы создать агрегат для данного процесса с ЧПУ самостоятельно, необходимо воспользоваться чертежами и тогда результат будет точным и эффективным. Самой основной деталью этой конструкции , либо как его ещё называют плазмотрон.

С его помощью можно нарезать любую заготовку вне зависимости от размера или формы. Кроме этого оно довольно-таки простое в использовании и имеет следующие элементы: сопло, электроды и охладительную систему посреди двух прошлых деталей. Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Сопло резака формирует в себе режущую струю. Её размеры, особенности и основная характеристика влияют на работоспособность и функциональность всего устройства. Оборудование на данный тип работы должно включать в себя компрессор, обеспечивающий нужную подачу воздушного потока с конкретным давлением.

Связь компрессора, источника питания и плазмотрона формирует пакет со шлангами и кабелями. Необходимо сделать акцент на стоимости такого агрегата, который продается в любом специализированном магазине. Он довольно высокий, из-за чего большинство мастеров предпочитают собрать конструкцию самостоятельно из подручных средств.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим. Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов.

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Для обработки меди в составе должны быть только водородосодержащие компоненты. Латунь эффективнее разрезается композицией, где есть азот и водород.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

youtube.com/embed/TkaTgKPIHsg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- , созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни.

При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости. - Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами.

Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства.

Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

В последнем случае станок ненадежный, некачественный и быстро поломается. - У станка также должна быть система, удаляющая дым.

При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать.

Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность.

Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Как увеличить продуктивность?

Исходя из критериев выбора станка с плазменного типа резкой ЧПУ, необходимо отметить производительность, которая нужна для обеспечения большого объема выполненных заданий.

Кроме этого увеличить продуктивность можно за счет высокой точности резки и возможности раскроить материал со сложным чертежом. Это позволяет быстро справляться с поставленной задачей.

Однако, специалисты акцентируют внимание на том, что производительность не должна влиять на качество исходного результата. Всё это можно совершить при помощи плазмореза с ЧПУ.

Итог

Мастер, работающий для плазменной резки металлических конструкций и изделий должен пройти в обязательном порядке инструктаж касательно безопасного использования данного оборудования, получить допуск к возможности проводить работы с ним.

Место, где планируются работы подобного типа, должны быть проверены пожарным инспектором. С некой периодичностью проводится повторная проверка, чтобы подтвердить соответствие требований согласно безопасности применения агрегата.

Что можно делать плазморезом с ЧПУ в домашних условиях

Плазменная резка в течение последних нескольких лет стала активно использоваться как на крупном производстве, так и в небольших частных мастерских. Плазменный резак обеспечивает точную и качественную резку, которая выполняется относительно быстро и при низких затратах. Благодаря этим качествам плазморез с ЧПУ может стать хорошим вложением для развития собственного бизнеса.

Плазменный резак обеспечивает точную и качественную резку, которая выполняется относительно быстро и при низких затратах. Благодаря этим качествам плазморез с ЧПУ может стать хорошим вложением для развития собственного бизнеса.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Что можно вырезать плазморезом для дома

Развитие технологии плазменной резки и специализированного оборудования позволило расширить область применения плазменной резки. Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

- Элементы декоративных или нагруженных металлоконструкций (например: врата, заборы, балконы).

- Мангалы и камины.

- Садовая мебель.

- Металлическая мебель, фурнитура и элементы интерьера для современных видов дизайнов оформления дома или офиса.

- Межэтажные лестницы для дома.

- Вывески и наружная реклама.

- Запчасти к навесному оборудованию для промышленной и сельскохозяйственной техники, а также детали для с/х машин и промышленного оборудования.

Технология плазменной резки под управлением ЧПУ на компьютере имеет широкий спектр применения и дает возможность изготавливать самые разные изделия, в частности высокоточную продукцию.

Плазморезный станок с ЧПУ для домашнего бизнеса

Покупка плазменного резака для молодой компании станет хорошим вложением с высокой перспективой прибыли. Стоимость плазморезных станков с ЧПУ начинается от 600$. Но их технические характеристики весьма скромные. Например, максимальная толщина обрабатываемого металлического листа. Поэтому возьмем в расчеты бизнес-плана среднюю стоимость комплекта производственного оборудования около 2000$ без учета расходов на расходные материалы. Приблизительный расчет:

Но их технические характеристики весьма скромные. Например, максимальная толщина обрабатываемого металлического листа. Поэтому возьмем в расчеты бизнес-плана среднюю стоимость комплекта производственного оборудования около 2000$ без учета расходов на расходные материалы. Приблизительный расчет:

- начальные вложения (плазморез + ежемесячные расходы) – 3000 USD;

- ежемесячный доход – 1000-1300 USD;

- срок окупаемости – 5-7 месяцев.

Этот расчет приведен для станка в стандартной комплектации с его эксплуатацией в рамках восьмичасового рабочего дня. Усредненный расчет по пунктам без учета стоимости самого оборудования:

- зарплата оператора плазмореза с ЧПУ – 15 USD в день;

- аренда помещения под оборудование (минимум 40 кв. м.) – 140 USD в месяц;

- затраты на электроэнергию: источник плазмы (9 кВт/час), компрессор (3 кВт/час), станок (4 кВт/час) и прочее (5 кВт/час) – 21 кВт/час * 0,7 (КПД) * 0,06 USD/кВт * 8 ч = 7 USD в день.

- расходные материалы (сопла, электроды и пр.

) – 40 USD в месяц.

) – 40 USD в месяц.

Итоговая сумма затрат при полной загрузке производства изделий из листового металла составит примерно 28 USD в день.

В идеальных производственных условиях при максимальной загрузке за 8 часов рабочей смены плазморез способен приносить прибыль от 500 USD до 1100 USD, но, учитывая вынужденное время простоя на замену расходников, смену листов и обслуживание станка, из этой суммы можно вычесть 30 %, а также ежедневные 28 USD.

Итоговый месячный доход при расчете на 20 рабочих дней составит от 9 500 USD до 15 000 USD. Но это размер дохода для идеальных условий. В начале развития бизнеса услуги по плазменной резке будут приносить в несколько раз меньше – около 2 500 USD.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя.

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

- Основные элементы

- Виды станков

- Принцип работы станков с ЧПУ

- Плюсы и минусы

- Характеристики плазмотронов

- ТНС

- Характеристики стола

- Система ЧПУ

- Можно ли изготовить станок с ЧПУ самому

- Требования к безопасности и эксплуатации

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала.

Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы. - Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха.

На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота. - Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения.

В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло. - Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

строение и принцип работы, плюсы

Среди множества способов раскроя, плазменную резку металлов называют в числе наиболее популярных. Технологию поддерживает специальное оборудование – плазморезы с числовым программным управлением.

Их широко используют во многих отраслях. При помощи этой машины точно, эффективно производятся элементы строительных металлоконструкций, детали для различного оборудования, компоненты сельхозмашин, металлические двери, стеллажи учреждений торговли; вентиляционные устройства в промышленности, множество другой продукции.

Строение и принципы работы

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Дополнительная комплектация (опции) INCUT СNС-1530H

Стол для плазменной резки металла (опция)

Консольная машина термической резки с ЧПУ INCUT CNC 1530H может поставляться со столом для резки металла, либо могут предоставляться бесплатные чертежи стола.

Конструкция представляет собой решетчатую основу на ножках. Во время резки, плазма проходит сквозь заготовку, при этом раскаленные отходы не оседают на основании рабочей поверхности. Рабочая поверхность изготовлена в виде ячеек с зубчатой фактурой. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Поверхность максимально устойчива к деформациям.

Во время резки, плазма проходит сквозь заготовку, при этом раскаленные отходы не оседают на основании рабочей поверхности. Рабочая поверхность изготовлена в виде ячеек с зубчатой фактурой. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Поверхность максимально устойчива к деформациям.

Источники питания для плазменной резки (опция)

В качестве источников питания могут применяться источники на 63А или на 120А. Оптимально использование следующих моделей производства INTEGRAL: INCUT-63IGBT, INCUT-120IGBT. Источники специально предназначены для работы с машинами термической резки с числовым программным управлением и роботами. Установки используются для резки углеродистой стали, легированной стали, цветных металлов и сплавов.

Источники питания INTEGRAL имеют ряд преимуществ:

- Инверторный управляемый источник питания: малый объём, малая масса и экономия энергии.

- Функция нарастания тока: уменьшить ударное воздействие дуги и снизить расход расходных деталей плазмотрона.

- Датчики давления воздуха и давления воды позволяют эффективно защитить плазмотрон от сгорания.

- Все важные компоненты: модули IGBT, диоды, интегральные схемы, реле, регуляторы тока и напряжения используются от всемирно известных брендов с высокой надежностью — Omron, Semikron, Infinion (Siemens), Mitsubishi Electric, Molex.

- 100% рабочий цикл (при +40°C) подходит для длительной работы с большой нагрузкой, при высокой температуре и плохих условиях.

- Высокая степень защиты от воздействия факторов окружающей среды. Хорошая пыле- и влагозащищенность.

| Модель источника | INCUT-63IGBT | INCUT-120IGBT |

| Напряжение питания | ~ 3×380 В ±15%, 50/60 Гц | |

| Номинальная потребляемая мощность | 9,5 кВ-А | 22,2 кВ-А |

| Номинальное выходное напряжение | 106 В | 128 В |

| Номинальное напряжение холостого хода | 300 В | 300 В |

| Номинальный потребляемый ток | 14,5 А | 34 А |

| Номинальный ток резки | 63 А | 120 А |

| Номинальный рабочий цикл | 60% (+40°C) | 100% (+40°C) |

| Диапазон регулировки тока резки | 30 — 63 А | 30 — 120 А |

| Плазмообразующий газ | сжатый воздух | |

| Давление воздуха | 0,3 — 0,5 МПа | 0,45 — 0,6 МПа |

| Толщина качественной резки (низкоуглеродистая сталь) | 6 мм | 15 мм |

| Максимальная толщина резки (низкоуглеродистая сталь) | 25 мм | 45 мм |

| Режим охлаждения | воздушное | |

| Размеры (Д × Ш× В ) | 580 × 280 × 485 мм | 695 × 320 × 580 мм |

| Масса источника питания | 26 кг | 52 кг |

| Степень защиты | IP21S | |

| Класс изоляции | F | |

Возможна комплектация источниками плазменной резки ведущих мировых производителей: HYPERTHERM, VICTOR (Termal Dynamic), Kjellberg.

Эксплуатационные преимущества аппарата

Станок плазменной резки металла с ЧПУ владеет некоторыми преимуществами:

- рабочие операции по раскрою металлических листов сложной конфигурации выполняются с уникальной точностью;

- плазморез отличается низким потреблением электроэнергии, не нуждается в дополнительных устройствах и финансовых затратах. Производственные издержки снижаются, а рентабельность возрастает;

- аппарат имеет высокую производительность плазменной резки ЧПУ. Ни одно устройство, занимающееся раскроем металлов (кроме лазера) неспособно достичь аналогичной скорости, какая есть у плазмореза. Этим обусловлено его промышленное применение для выпуска массовой продукции;

- аппарат удобен в эксплуатации и прост в обслуживании;

- устройство способно разрезать плазмой листы всех металлов, низколегированных и углеродистых сталей, чугуна толщиной от 0,5 до 150 мм, обеспечивая чистоту среза. Дополнительная обработка торцов раскроенных заготовок не нужна;

- плазморезы, работающие без выделения газа и открытого огня, – безопасны;

- есть функция автоматического определения толщины листа металла.

Недостатков у данного оборудования практически нет. Но их не используют для раскроя листов высоколегированной стали с толщиной, превышающей 10 см, а также титана.

При грамотном регулярном обслуживании, можно гарантировать плазморезу большой срок службы. О специфике, периодичности его выполнения можно узнать из видео материалов.

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни. При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости.

- Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами. Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы.

Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации.

Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства. Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

- У станка также должна быть система, удаляющая дым. При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды.

Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать.

Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать. Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность. Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием.

Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

Сегодня несложно сделать выбор плазменного станка, – есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

- Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

- Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

- Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

- PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

- РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Следует также сказать, что слабое место станков с программным управлением – уязвимость для воздействия электромагнитного излучения. Это делает устройства с ЧПУ требовательными к способу поджига электрической дуги. Наиболее безопасный вариант – пневмоподжиг, иногда обозначаемый в названиях моделей аппаратов как PN. Главная особенность пневмоподжига – подвижный электрод, который в нужный момент придвигается к соплу. За счет уменьшения расстояния для возбуждения дуги не требуются высокочастотные импульсы и помехи на электронику минимизируются. Сегодня на рынке представлено не так много аппаратов с пневмоподжигом, например, он реализован в плазморезе Triton CUT 100 PN CNC.

Сегодня на рынке представлено не так много аппаратов с пневмоподжигом, например, он реализован в плазморезе Triton CUT 100 PN CNC.

Преимущества машины INCUT CNC-1530T, Integral

- Лёгкий и прочный портал для плавного, безлюфтового перемещения режущей головки

- Двусторонний привод на основе шаговых двигателей переменного тока с 3-х фазным питанием с пониженным уровнем шума

- Вертикальное перемещение режущей головки при помощи пневматического цилиндра

- Стандартная комплектация с оснащением плазменным источником питания и плазмотроном

- Система ЧПУ с двухосевой обратной связью управления системы резки

- Пластиковые цепи для укладки кабелей и шлангов на портале

- Форма резки: программируемые линии и дуги произвольных плоских деталей из стального листа

- Точность резки в соответствие с национальным стандартом JB/T10045.

3-99

3-99 - Система ЧПУ Shanghai Fang Ling F2100B — система управления резкой, простая в использовании, стабильная и надёжная

- Программирование ЧПУ: на основе автоматического программного обеспечения графического программирования AutoCAD; программное обеспечение резки Wentai

- Передача файлов при помощи USB интерфейса

- Режущий (плазмообразующий) газ — сжатый воздух

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

Особенности станка с ЧПУ для резки

Станки плазменной резки помогают качественно обработать изделия из металла. Электрическая дуга разжигается посреди от электрода и сопла. Её температура иногда достигает до 30.000 градусов со скоростью в 1500 м/с.

Машина плазменного вида резания с ЧПУ может работать с поверхностью в 2 сантиметра в толщину. После формируется плазменный луч, который возникает благодаря короткому замыканию посреди форсунки и заготовки либо в связи с поджогом высоковольтных импульсов.

Технология плазменной резки

Чтобы сформировать плазму, которая обрабатывает центры, применяют несколько типов газа: активный в виде кислорода либо воздуха и малоактивный в виде азота, аргона либо водорода. В первом случае используют газ, чтобы обработать черный металл, а во втором – цветной.

Для низколегированного либо мягкого металлического изделия плазменный вид резки конструкций из металла используется с применением кислорода. Благодаря этому можно сохранить количество железа и избежать формирования заусеницы.

Благодаря этому можно сохранить количество железа и избежать формирования заусеницы.

Главным недостатком такого вида является невозможность обработать заготовку шире 2 сантиметров.

А если сделать плазменный станок самому

На станке с ЧПУ для плазменной резки металла можно сделать много полезных вещей. В нем заинтересованы небольшие мастерские по изготовлению металлических дверей. Но стоит это оборудование (особенно импортные варианты) – недёшево, поэтому некоторые домашние мастера стремятся его собрать самому из частей труб квадратных сечений.

Важно знать, что агрегат, несложный по конструкции, сделать без знаний и умений невозможно. Особенно сложно собрать сам плазмотрон. Но составляющие части аппарата и ЧПУ для управления станком реально приобрести отдельно в специализированных онлайн-магазинах.

Хотя возможны варианты электромагнитной и фотоэлектронной систем управления, но именно плазменные станки с ЧПУ способны обеспечить наиболее точную и быструю работу. Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

Виды станков

Итак, станки для плазменной резки можно условно разделить на несколько категорий:

Ручные варианты – это мобильное маломощное оборудование, идеально адаптированное для мелких производств. Его выбирают мастера различного уровня, а также небольшие цеха с ограниченным бюджетом. На такой станок плазменной резки цена одна из самых недорогих, однако на практике он может показать вполне достойные результаты в плане точности и неплохого КПД.

Портальные станки плазменной резки – самые габаритные устройства. Они оснащаются большим рабочим столом, куда укладывается металл, предназначенный для обработки. Установка имеет реечный привод, который перемещает лист железа и плазмотрон для достижения максимальной точности и хорошей скорости. Подойдут для больших производств, металлопрокатных цехов, а также предприятий, занимающихся серийным выпуском металлоизделий.

Портативные (компактные) модели покупают многие производственные предприятия, так как они, как и портальные, обладают неплохой производительностью. Представляют собой продольную раму с рейками, по которым перемещается каретка с плазмотроном. С помощью ЧПУ процесс максимально автоматизируется, упрощая работу со сложным оборудованием. Конструкция является быстроразборной, что позволяет перемещать их с места на место.

Какой выбрать станок для плазменной резки, могут подсказать только тщательное изучение рынка, проработка вида деятельности предприятия, анализ необходимых мощностей. Роль играет бюджет, а также вероятность расширения производства. Скорее всего, выбор встанет между портальными станками для газовой и плазменной резки и портативными вариантами. Но решающим фактором для многих становится именно цена оборудования.

Роль играет бюджет, а также вероятность расширения производства. Скорее всего, выбор встанет между портальными станками для газовой и плазменной резки и портативными вариантами. Но решающим фактором для многих становится именно цена оборудования.

Соберите плазменный резак с ЧПУ за 3000 долларов

3D-принтеры и, в меньшей степени, лазерные резаки привлекают большое внимание как инструменты производителя, управляемые компьютером. Как бы они ни были хороши для мелких деталей из легких материалов, если вы хотите резать в промышленных (или боевых робототехнических) масштабах, возможно, вам нужен плазменный резак. Чтобы облегчить себе поиск робототехники, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большую часть которого он потратил на ожидание запчастей)!

По словам Рэндольфа,

Я собирал своего первого тяжеловесного боевого робота «Месть Симбы», и мне нужно было вырезать некоторые детали плазмой.

Они хотели целое состояние за запчасти, поэтому я был полон решимости сделать это дешевле. Я использовал эту возможность, чтобы узнать, как работать с ЧПУ и как работают большие станки с ЧПУ. Я продолжал использовать его для своего следующего робота «Супер-пушистый розовый кролик из страны конфет и радуг».

сказал, что

Обычно, когда я строю, я смотрю на весь проект и выявляю проблемы, которые ограничат сборку, а затем строю вокруг них. Итак, с плазменным резаком я хотел иметь зону резки 4 фута на 4 фута, и проблема заключалась в том, что порталу нужно пространство спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов в ширину и 5 футов в глубину, чтобы очистить всю сборку и дайте место для факела, чтобы двигаться.

Этот тип темы, безусловно, знаком большинству производителей с ограниченным бюджетом. Вы хотите построить потрясающее устройство (в данном случае робота), но для его создания вам нужен дорогой инструмент. Вопрос всегда заключается в том, создаете ли вы инструмент самостоятельно, учитесь и, возможно, экономите деньги, или покупаете что-то, что, как вы знаете, работает. В случае Рэндольфа кажется, что его ответ «сделай сам» был правильным, поскольку он выглядит великолепно, и он сообщает, что «в целом это сработало как шарм».

Вопрос всегда заключается в том, создаете ли вы инструмент самостоятельно, учитесь и, возможно, экономите деньги, или покупаете что-то, что, как вы знаете, работает. В случае Рэндольфа кажется, что его ответ «сделай сам» был правильным, поскольку он выглядит великолепно, и он сообщает, что «в целом это сработало как шарм».

В этой сборке я задавался вопросом, почему он решил включить ось Z? Теоретически плазменные резаки работают с плоским материалом так же, как лазерный резак, поэтому в этом нет необходимости. Он ответил, что

Вам не обязательно иметь ось Z, но она полезна так же, как ось Z помогает с лазерным резаком. Вы должны находиться на определенном расстоянии от поверхности, которое зависит от толщины материала. Я также планировал добавить AHC, который является автоматическим контролем высоты, но так и не дошел до этого. AHC позволяет резаку контролировать дугу и перемещать ось Z вверх и вниз, чтобы поддерживать идеальную плазменную дугу.

Очень хорош при резке тонких металлов, которые со временем деформируются.

Этот плазменный резак управляется с помощью пакета программного обеспечения Mach4, знакомого многим сборщикам домашних станков с ЧПУ, включая меня. Он даже смог использовать его как с контроллером PlayStation 3, так и с контроллером Xbox 360, для чего просто нужно было найти соответствующие программные плагины для контроллеров. По его словам, «это был гораздо более дешевый вариант, чем большинство профессиональных контроллеров, и гораздо веселее».