Токарный станок

, 30 мая 2007 в 07:59#1

Работа хорошая, а главное сделанная не даром.А что за марка станка? А какие-то другие станки есть?

СЕргейД2 , 30 мая 2007 в 09:28#2

В какой программе рисовал ? С какой целью ? Ты что конструктор-станкостроитель или же студент Автокад изучаешь ?

Askerovich , 30 мая 2007 в 10:19#3

Класс, спасибо порадовал.

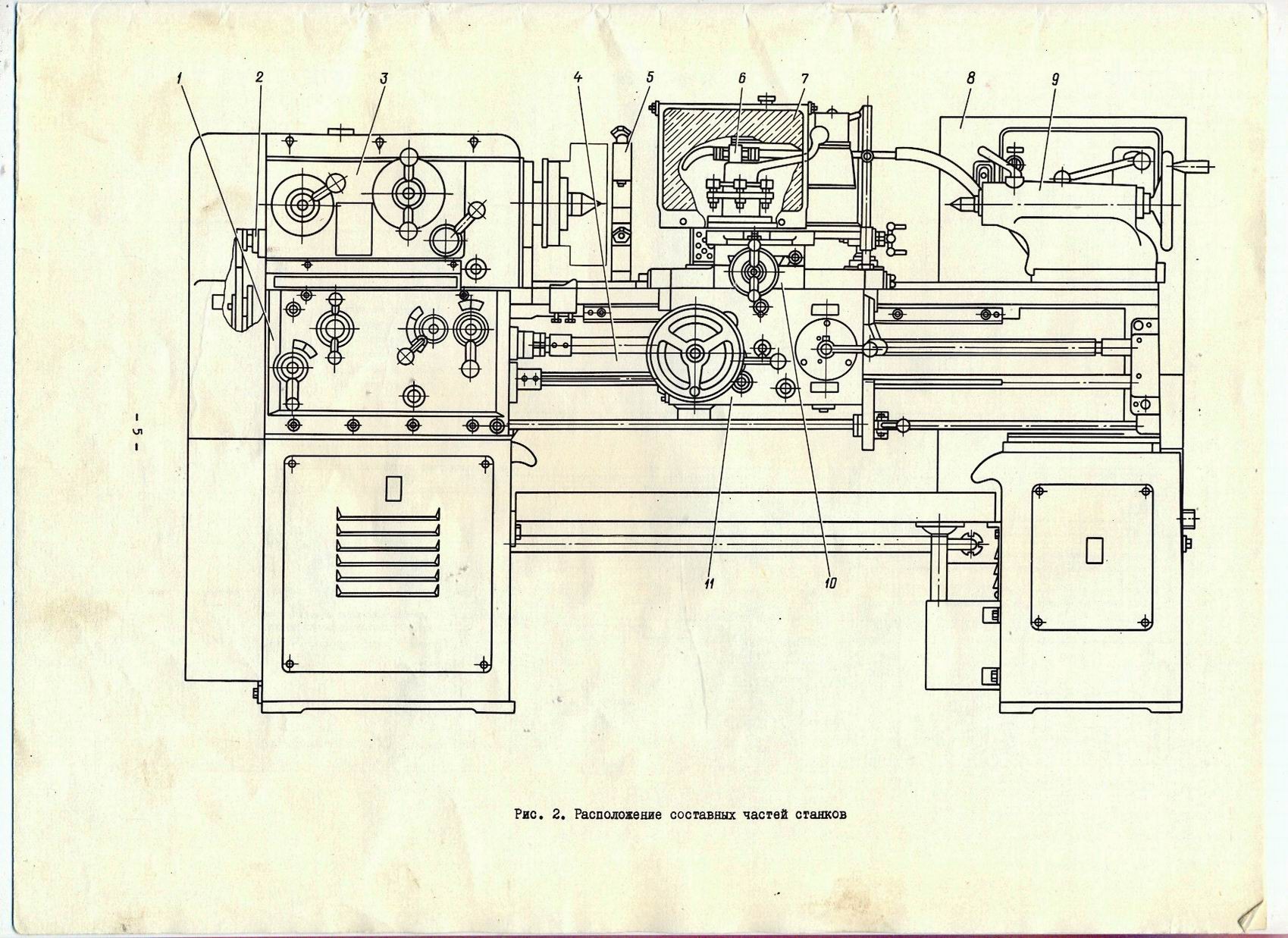

Не очень понял, что за модель.

Похож на 1616П, но есть отличия.

А еще есть станочное оборудование?

#4

Кстати, поднимите резцедержатель до уровня центров, а то так ваш станок работать не сможет! Отрезной резец который установлен в вашем резцедержателе, должен резать по уровню центра патрона, а у вас он гораздо ниже.

#5

Рисовал в AutoCad. Изучаю в школе. Учительль задание дал. Рисовал по фотографиям, поэтому многие размеры не точные. Скоро доделаю второй станок.

Askerovich , 31 мая 2007 в 22:07#6

Раз это сделано по фоткам, то вам надо отдать должное за усидчивость и хорошее чувство пропорции. Если сложно найти чертежи станков, поищите по интернету, встречаются довольно подробные описания станков с размерами отделных частей. Удачи.

Dragonfly , 12 июня 2007 в 23:05#7

Ты герой рисовать 3D модели в автокаде… Используй Inventor удобнее и быстрее раз в 100 кстати тоже от фирмы Autodesk

, 07 декабря 2008 в 12:42#8

Спасибо!!

Коробка подач токарного станка.

Чертежи коробки подач токарного станка

Чертежи коробки подач токарного станка Устройство коробки подач токарного станка 1к62

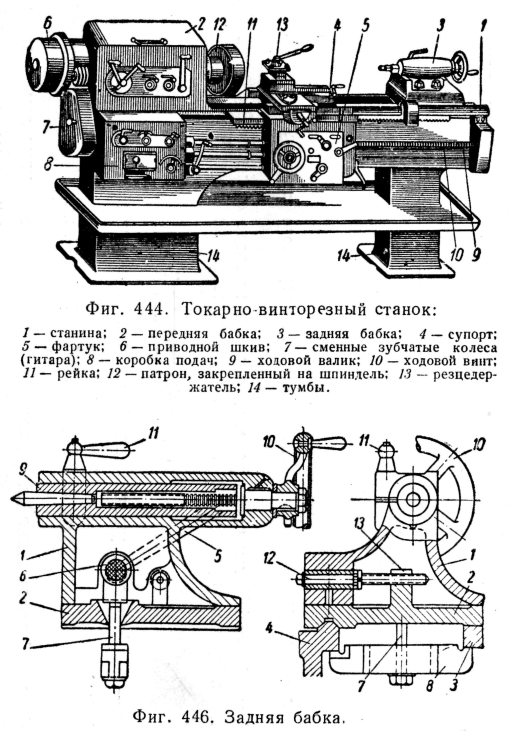

Назначение цепи подач токарно-винторезного станка — обеспечить механическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке. Современные универсальные токарно-винторезные станки имеют коробку подач, которая, обычно, закреплена на станине ниже передней бабки.

Коробка подач служит для переключения скорости вращения ходового винта и ходового вала, т. е. для выбора скорости подачи резца вдоль оси шпинделя. Например, при нарезании метрической резьбы с шагом 1 мм, механизм коробки подач должен обеспечить перемещение резца (подачу) вдоль заготовки на 1 мм за один оборот шпинделя.

Внутри коробки подач находится редуктор, который состоит из переключаемых зубчатых передач. На входной вал коробки подач через сменные зубчатые колеса (гитара) поступает крутящий момент от шпинделя. На выходе коробки подач имеется, обычно, ходовой вал и ходовой винт, крутящий момент от которых поступает на фартук суппорта.

При нарезании резьб коробка подач передает вращение ходовому винту; при токарной обработке и нарезании торцовых (плоских) резьб используется ходовой валик.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Сменные зубчатые колеса (гитара) используются лишь тогда, когда требуемой подачи нельзя достигнуть переключением рукояток коробки подач.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об).

Механизм подачи должен допускать:

- включение и выключение подачи без остановки вращения шпинделя

- реверсирование подачи при неизменном направлении вращения шпинделя

- реверсирование подачи одновременно с реверсированием шпинделя

- регулирование величины подачи

- перемещение резца относительно заготовки вручную

Общий вид коробки подач в сборе

Фото коробки подач

Схема кинематическая токарно-винторезного станка 1К62

1. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28.

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

- Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106.

- С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

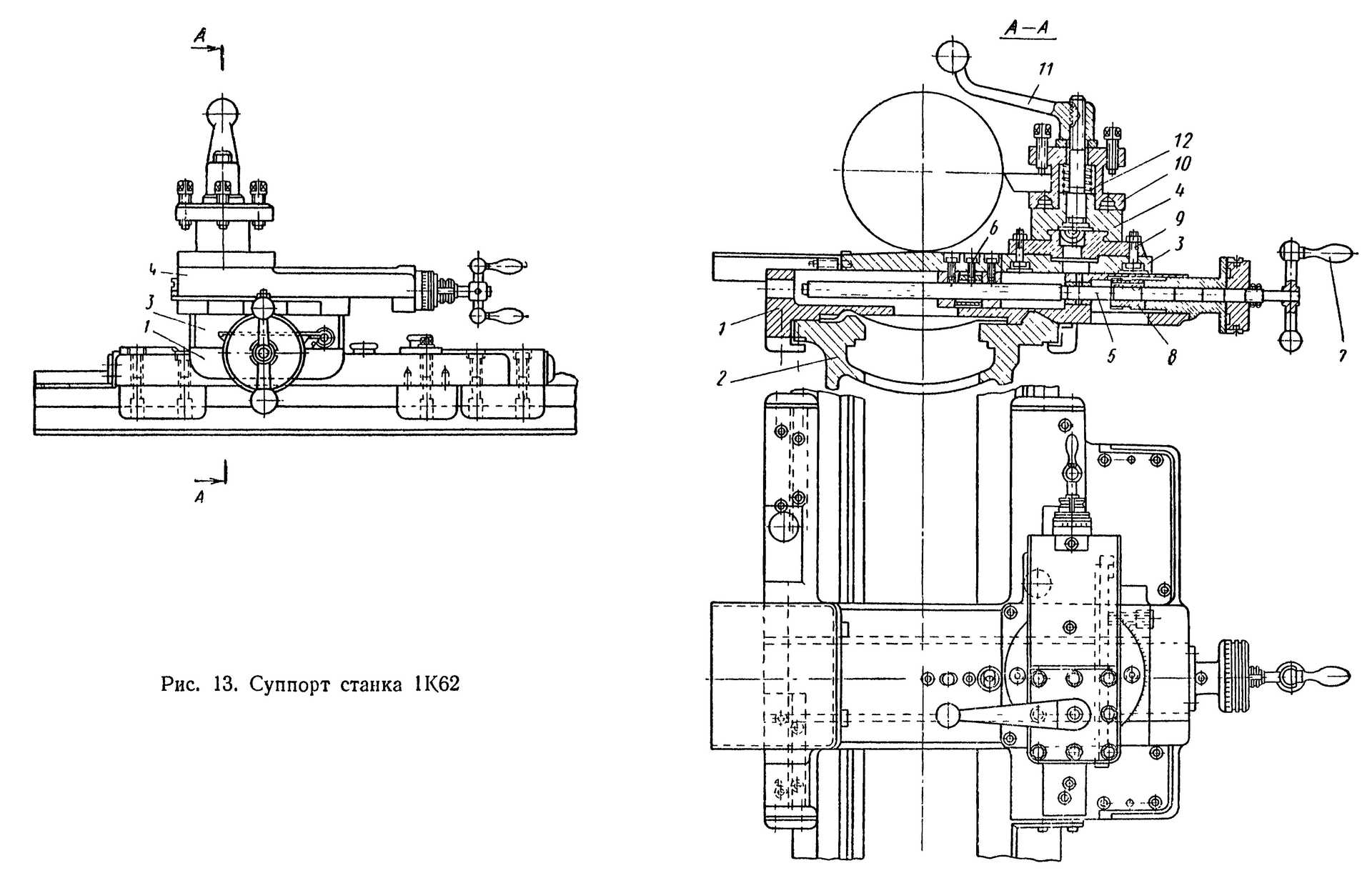

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Конструкция коробки подач токарно-винторезного станка 1К62

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- производить нарезание многозаходных резьб с делением на 2, 3, 4, б; 6, 10, 12, 15, 20, 30 и 60 заходов

Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса триплана.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

- метрические с шагом от 1 до 12 мм

- дюймовые с 24 до 2 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые с 96 до 1 питча

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, (превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 в 8 раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5).

Через ходовой валик суппорт при любом число оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 19 при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 20 выбирается выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи, необходимо диск барабана за рукоятки вытащить на себя, повернуть до совпадения риски диска с риской барабана, а затем подать диск вперед в прежнее положение

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

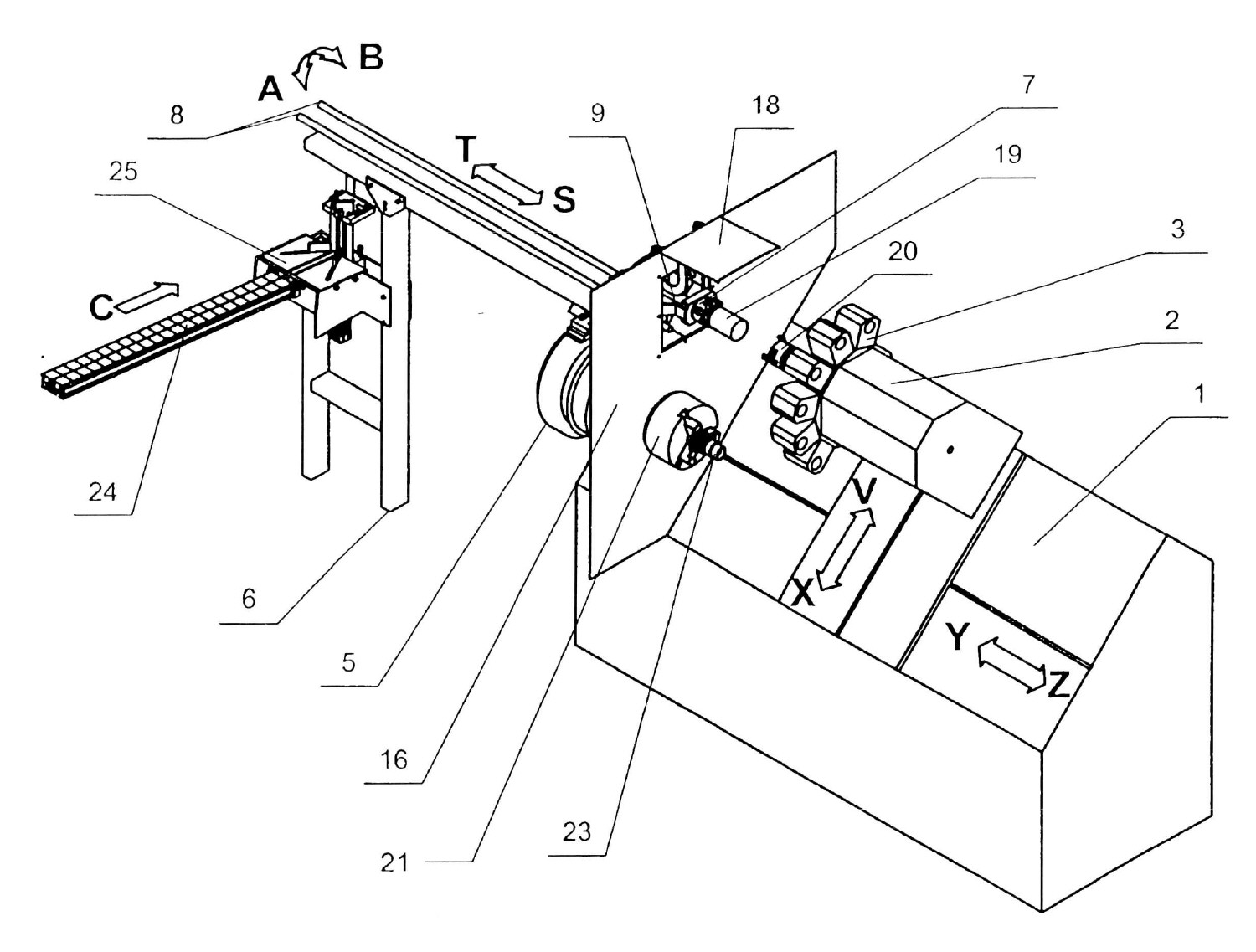

Рис. 7. Направления передачи движения через коробку подач при нарезании различных резьб и обеспечении продольных и поперечных подач.

Привод подачи

Движение подач заимствуется от вала шпинделя (VI) через зубчатые колеса гитары 60/60. Далее с VII на VIII вал движение передается через реверсивный механизм (42/42 или 28/56 или 35/28/35). С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

С вала VIII на вал IX движение передается через сменные зубчатые колеса (42/95/50 или 64/95/97). Совместно с валом IX вращается колесо 35, от него движение разветвляется на два направления (см. рис. 7): по первому направлению передается вращение при нарезании дюймовых и питчевых резьб, а по второму метрических, модульных и обеспечение продольных и поперечных подач.

Первое направление передачи вращения. Муфта М2 выключена и от колеса 35 движение передается через колеса 37/35 на вал X, с которого через колеса 28/25 получает вращение накидной передвижной блок колес 25–36. Колесо 36 этого блока может быть зацеплено с любым колесом семиступенчатого блока 16 зубчатых колес (конус Нортона) (48,44,40,36,32,28,26), что приведет в свою очередь к вращению вала XI, а вместе с ним колеса 35 (муфта М3 в это время выключена). Далее движение передается колесами 35/28, 28/35 (два колеса 28 закреплены на общей втулке, но вращения валу XIII не передают – вращаются на валу свободно). Муфта М4 выключена (она связывает вращение валов X и XII при передаче вращения по второму направлению). От колеса 35 вращение передается валу XII, совместно с которым вращается блок колес 18–28. С вала XII на вал XIII возможна передача движения через колеса 18/45 или 28/35. Далее с вала XIII на вал XIV используется пара колес 35/28 или 15/48. Вал XIV связывается с валом XVI при включении муфты М5 и, таким образом, вращение получает ходовой винт t = 12 мм.

Второе направление передачи вращения. муфта М2 включается, одновременно выводится из зацепления колесо 35, находящееся на валу X, и вращение получает семиступенчатый блок зубчатых колес. От этого блока движение передается на накидной блок колес 36–25, далее на вал X через колеса 25/28, при этом муфта М4 включена (при перемещении правой полумуфты влево выводится из зацепления колеса 35 и 28) и следовательно вал XII вращается заодно с валом X. Далее движение передается так же, как описано выше: с вала XII на вал XIII, а с него на вал XIV. Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Причем при нарезании метрической и дюймовой резьб 17 вращение в гитаре передается через сменные зубчатые колеса 42/95/50, а при нарезании модульной и питчевой резьб сменные блоки переворачиваются и тогда вращение будет передаваться через зубчатые колеса 64/95/97. При нарезании резьб движение передается ходовому винту, а для получения продольных и поперечных подач муфта М5 отключатся и вращение получает вал XV через двухвенцовые колеса 28/56 и обгонную муфту Мо. При смещении колес 28–28 влево, ее левый зубчатый венец входит в зацепление с колесом 56, жестко закрепленным на валу XV, а вращение последнему передается помимо обгонной муфты, что необходимо при нарезании торцовых резьб.

Коробка подач дает возможность нарезать все стандартные резьбы и обеспечивает необходимые подачи, величины которых указаны в технической характеристике станка.

От ходового вала XVII через колеса 27/20/28, предохранительную муфту Мп и червячную пару 4–20 получает вращение вал XIX (см. рис. 5). Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 с зубчатыми венцами муфт М6 и М8. Для сообщения суппорту продольной подачи рукояткой 14 (см. рис. 1) включается муфта М7, тогда от вала XIX к реечному колесу Z = 10; m = 3 вращение передается через зубчатые пары 40/37 и 14/66. Для сообщения суппорту поперечной подачи вперед и назад включаются, соответственно, муфты М9 и М8. При управлении подачами суппорта выполнен принцип мнемоничности, т. е. направление наклона рукоятки 14 соответствует направлению подачи суппорта.

При выполнении токарных работ кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

УКБ цепи продольной подачи имеет вид:

(3) S = 1об.шп · inn · π · m · z мм/об

где: inn – передаточное отношение привода подачи от шпинделя до реечного колеса;

π·m·z мм/об – длина делительной окружности реечного колеса;

УКБ для цепи минимальной продольной подачи запишется так:

Быстрые (вспомогательные) перемещения суппорту сообщаются от отдельного электродвигателя М2, (N = 1 кВт, nМ2 = 1410 об/мин) (см. рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

рис. 5), через ременную передачу, ходовой вал и далее по выше рассмотренным кинематическим цепям механизма фартука. Наличие на левом конце ходового вала муфты обгона М0 позволяет сообщать ему большую частоту вращения (от электродвигателя М2) без выключения рабочей подачи. Двигатель М2 включается кнопкой 13.

Наладка станка на нарезание резьб

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Pp. УКБ винторезной цепи имеет следующий вид:

(4) S = Pp 1об.шп · inb · Px

где in.в. – передаточное отношение соответствующей винторезной кинематической цепи от шпинделя до ходового винта;

Px – шаг ходового винта станка в мм (PX = 12 мм).

Зная направления передачи движения через коробку подач (рис. 7) и используя кинематическую схему станка (см. рис. 5), можно записать УКБ любой винторезной цепи. Например, для метрической резьбы с минимальным шагом:

При нарезании дюймовых резьб шаг задается числом ниток на дюйм:

(5) Pp = 25.4 / k

где: k – число ниток на один дюйм резьбы (1″ = 25,4 мм).

УКБ цепи для нарезания дюймовой резьбы с минимальным шагом имеет вид:

Шаг модульной резьбы выражается через модуль, т. е.:

(6) Pp = · π · m · k

Питчевая резьба задается диаметральным питчем П. Формула для определения шага нарезаемой питчевой резьбы имеет вид:

(7) Pp = 25.4 / k

где: П – число питчей нарезаемой резьбы.

УКБ цепей для нарезания модульной и питчевой резьбы могут быть записаны аналогично вышеизложенному, руководствуясь информацией приведенной в п.4.5.3.

Нарезание резьб повышенной точности и нестандартных резьб

При нарезании резьбы повышенной точности вращение на ходовой винт передается напрямую. С этой целью включаются зубчатые муфты М2, М4 и М5, соединяя между собой валы Х, XII, ХV и ходовой винт. Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

Точность нарезаемой резьбы в этом случае повышается за счет уменьшения длины винторезной кинематической цепи.

УКБ винторезной цепи в этом случае запишется следующим образом:

(8) Pp = 1об.шп · iшг · iг · Px

где: iШ.Г – передаточное отношение цепи от шпинделя до гитары сменных колес;

iг – передаточное отношение сменных колес гитары.

Решая уравнение (8) относительно iг, получим следующую формулу для подбора сменных зубчатых колес в гитару:

Этой формулой можно пользоваться также при расчете iг в случае нарезания нестандартных резьб.

Нарезание резьбы с увеличенным шагом

При нарезании резьбы с нормальным шагом (Pp = 1–12 мм) вращение на вал XIII передается непосредственно от шпинделя через колеса 60/60 (i=1). Для нарезания резьбы с увеличенным шагом (Pp = 14–192 мм) зубчатое колесо Z=45 вала VIII вводится в зацепление с колесом Z=45 вала IV, а вращение на шпиндель должно передаваться через перебор. В зависимости от величины передаточного отношения от шпинделя до вала VIII (в зависимости от положения блоков перебора), шаг нарезаемой резьбы будет увеличен в 2, 8 и 32 раза.

Нарезание торцовой резьбы (архимедовой спирали)

Торцовая резьба применяется, например, в самоцентрирующих кулачковых патронах, в которых движение кулачков в радиальном направлении сообщается с помощью диска, имеющего резьбу на торце. Нарезаются торцовые резьбы по цепи дюймовых резьб. Цепь связывает вращение шпинделя с вращением ходового винта поперечной подачи. Настройка обеспечивается гитарой сменных колес. Отвод суппорта (резца) в исходное положение для выполнения последующего перехода при нарезании резьбы, выполняется также путем реверсирования вращения шпинделя. Чтобы исключить из цепи обгонную муфту М0 (см. рис. 7), которая передает движение на ходовой вал только при прямом вращении шпинделя, одно из колес блока 28–28 на валу XV вводится в зацепление с жесткозакрепленным на ходовом валу зубчатым колесом Z=56.

Нарезание многозаходных резьб

При нарезании многозаходных резьб в уравнение настройки (8) вместо шага резьбы Pp следует подставить шаг винтовой линии S = К·Pp, (К – число заходов). Для того, чтобы нарезать 2-й, 3-й, и т. д. заходы резьбы, необходимо произвести деление, которое может быть выполнено несколькими способами:

- поворотом заготовки на 1/К часть окружности относительно неподвижного резца

- поворотом шпинделя (заготовки) при разомкнутой винторезной цепи

- смещением резца вдоль оси заготовки на шаг нарезаемой резьбы

Первый способ деления. Поворот заготовки можно выполнить с помощью специального поводкового патрона, состоящего из двух частей. Одна из них закреплена жестко на шпинделе, а другая – с поводковым пальцем может поворачиваться относительно первой части. Отсчет угла поворота заготовки производится по угловой шкале одной из частей патрона. После деления обе части патрона жестко соединяются между собой.

Второй способ деления. Деление по второму способу осуществляется поворотом заготовки (шпинделя) при разомкнутой винторезной цепи. При этом зубчатый блок на валу VIII выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. На шпинделе и зубчатом блоке имеются зубчатые колеса, число зубьев которых равно числу делений на шкале (Z=60), что позволяет свободно вводить в зацепление эти колеса после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 30 и 60 частей. Для выполнения этого способа деления необходимо:

- остановить главный электродвигатель

- включить фрикционную муфту на прямое вращение шпинделя (поднять ручку 21 вверх)

- снять кожух, закрывающий сменные шестерни и приводные ремни

- патронным ключом вращать против часовой стрелки лишь до совпадения риски «60» на диске с риской на фланце. После этого снять натяг в цепи (слегка повернуть шкив в другую сторону) не вызывая поворота шпинделя

- рукоятку 4 (на передней бабке) поставить в положение «деление на многозаходные резьбы»

- вращать шкив против часовой стрелки: при нарезании 2-х заход-ной резьбы – на 30 делений по диску, 3-х заходной – на 20, 4-х за-ходной – на 15 и т.

д.

д. - рукоятку 4 установить в первоначальное положение

Третий способ деления. При третьем способе деления после нарезания первого захода резьбы на полный профиль резец перемещают в продольном направлении винтом верхних резцовых салазок на величину S/K. Отсчет ведут по лимбу. Для обеспечения большей точности применяют индикаторные устройства.

Чертежи коробки подач токарно-винторезного станка 1к62

Общий вид коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

Устройство коробки подач токарно-винторезного станка. Смотреть в увеличенном масштабе

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Это интересно

youtube.com/embed/97ug4g6K_Og» frameborder=»0″ allowfullscreen=»»/>Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Токарный по дереву » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

Станки и инструменты /22-янв,2010,01;21 / 112101Небольшой токарный станок для обработки древесины действительно может быть очень простым. Общая компоновка и основные узлы известны—это станина с направляющими, передняя и задняя бабки; первая выполнена заодно со станиной, вторая—подвижная в направляющих; на передней бабке смонтирован шпиндель с приводом, на задней—поддерживающий центр. Собственно, особенность станка, его простота и возможность изготовления умельцем определяются конструкцией основных узлов.

При желании изготовить станок в домашних условиях прежде всего приходится решать, каким будет привод. Для малого деревообрабатывающего токарного станка это может быть электродрель, двигатель от стиральной машины или другой бытовой техники мощностью 200—500 Вт при 1400—2200 оборотах в минуту, желательно с готовой клиноремен-ной передачей В созданном станке использован привод от стиральной машины СМР-1,5

Станина была изготовлена из стальных уголков 45×45 мм от старой кровати, сваренных в виде плоской прямоугольной рамы со стойкой (передней бабкой) для установки шпинделя. Шпиндель выполнен в виде вала со стаканом-патроном для закрепления обрабатываемой детали на одном конце и шкивом клиноременной передачи на другом. Вал шпинделя собран с двумя шарикоподшипниками № 203, каждый из которых установлен в корпусе, а корпуса подшипников закреплены на передней бабке болтами М8.

Задняя бабка сварена из стального уголка и пластины, опирающейся на направляющие станины Фиксация задней бабки обеспечивается еще одной пластиной, контактирующей внизу с полками уголков направляющих и связанной с задней бабкой болтом М8 К верхней плоскости задней бабки приварены две гайки М8, в которые ввернут задний центр (болт М8х60, конец которого обработан под 60°). В рабочем положении он фиксируется контргайкой.

В рабочем положении он фиксируется контргайкой.

Упор для рабочего инструмента представляет собой П-образную рамку, привернутую болтами М8 к станине. В качестве инструмента используются стамески длиной не менее 300 мм, изготовленные из старых напильников. При работе стамески опираются на верхний уголок упора.

При изготовлении станины особое внимание нужно уделить сборке направляющих—двух продольных уголков Их параллельность и совпадение плоскостей верхних полок нужно обеспечить перед сваркой любыми средствами фиксирования: вкладышами, струбцинами и т.п.

Направляющие станины следует использовать как базу для обеспечения наиболее важной качественной характеристики станка—совпадения осей переднего и поддерживающего центров. Вначале нужно приварить к задней бабке две гайки, навернутые на болт, — поддерживающий центр. Перед сваркой их следует зафиксировать посередине, обеспечив параллельность оси поддерживающего центра и направляющих Затем в патрон собранного с подшипниковыми опорами шпинделя необходимо вставить передний центр—специально заточенный на конус стержень. Ось центра должна строго совпадать с осью шпинделя. Это легко проверить по радиальному биению боковой поверхности центра при повороте патрона.

Шпиндель с передним центром нужно предварительно выставить на передней бабке так, чтобы его ось была параллельна направляющим и, кроме того, совпадала с осью поддерживающего центра. Совпадение осей центров легко проверяется на глаз при их совмещении после соответствующей перестановки и фиксации на направляющих задней бабки. Только после этого можно сверлить четыре отверстия под резьбу М8 на передней бабке через соответствующие отверстия в корпусах подшипников для их крепления.

После окончания сборки следует проверить легкость вращения вала шпинделя и соосность переднего и поддерживающего центров и зафиксировать корпуса подшипников прихваткой.

Электродвигатель крепится к задней поверхности передней бабки. Вначале по месту сверлятся отверстия, затем они распиливаются, и перемещением крепежных болтов двигателя в пазах обеспечивается натяжение клинового ремня. Для исключения травмирования ремень передачи и оба шкива закрыты кожухом.

Для исключения травмирования ремень передачи и оба шкива закрыты кожухом.

Пульт управления крепится на передней бабке по месту. Он представляет собой коробку с конденсаторами внутри и тумблером для отключения электропитания двигателя на передней стенке. Электродвигатель от попадания стружек и пыли закрыт экраном из листового алюминия.

В заключение напомню об особенностях работы на станке. Инструмент (стамеску) нужно держать перпендикулярно обрабатываемой поверхности. При обработке торцовых поверхностей в качестве опоры можно использовать заднюю бабку Поддерживающий центр применяется для обработки длинных (более 150 мм) и тонких заготовок. При работе вблизи поддерживающего центра стружку следует снимать поменьше, чтобы не нарушить центровку.

Чертежи станка

Самодельный токарный станок по металлу чертеж, изготовление

Станок для токарных работ во все времена был очень популярным типом сложного оборудования. Применять его для точения самоделок многие мечтают умельцы. Задерживает их необходимость вложений денег. Да и готовые модели, не обращая внимания на явные положительные качества, очень часто просто не помещаются в условиях мастерской дома. Решить эти противоречия способен рукодельный станок для токарных работ. Он выстраивается под уникальные требования, с применением обычных материалов. Разумеется, эта конструкция не превзойдет промышленных продуктов, однако первая же эффективная самоделка на токарном станке окупит все затраты усилий и времени.

Конструкционные особенности

Задача сделать станок для токарных работ не очень непростая, как на первый взгляд выглядит. Важные конструктивные детали просто копируются с промышленных образцов. При этом схема самодельного токарного станка не просит реализации всех сборочных единиц, присутствующих в фабричных моделях. Сделать потребуется станину, суппорт и шпиндель. Прочие узлы потребуются исключительно для решения нестандартных задач.

Конструкция станины

Основу рабочей части множества станков делает станина. Массивное основание предназначается для установки всех механизмов, а еще создает роль гашения вибрации, непременно появляющихся при обработке механическим путем. От оптимального выбора станины будут подчиняться довольно многие характеристики готового изделия. Традиционные, литые из чугуна, конструкции, в самодельном станкостроении не применяются из-за причины большой сложности технологии. Использование на практике нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает хорошие характеристики по жесткости и гашению вибрации. Ключевой его минус – внушительный вес. В качестве подобного основания прекрасно подойдет железная плита толщиной 10-20 мм. В зависимости от назначения станка есть возможность применение и остальных материалов. Монолитные основания доступно получить и при помощи иных технологий, к примеру, литьем из полимербетона.

Массивное основание предназначается для установки всех механизмов, а еще создает роль гашения вибрации, непременно появляющихся при обработке механическим путем. От оптимального выбора станины будут подчиняться довольно многие характеристики готового изделия. Традиционные, литые из чугуна, конструкции, в самодельном станкостроении не применяются из-за причины большой сложности технологии. Использование на практике нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает хорошие характеристики по жесткости и гашению вибрации. Ключевой его минус – внушительный вес. В качестве подобного основания прекрасно подойдет железная плита толщиной 10-20 мм. В зависимости от назначения станка есть возможность применение и остальных материалов. Монолитные основания доступно получить и при помощи иных технологий, к примеру, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина делается в виде рамы сечения с прямыми углами. Для ее изготовления, очень часто используются многообразные металлопрофили. Рама сварная токарного станка выделяется обычностью изготовления и небольшой массой. Но видимая простота подобного решения оборачивается необходимостью повторной обработки мест для посадки под установку оборудования. Компромисс можно достигнуть, подобрав обыкновенный швеллер. На горизонтальной грани швеллера ставятся обязательные элементы, боковые применяются в качестве подставки и места крепежа добавочных устройств.

Станочный суппорт

Чтобы сделать рукодельный суппорт токарного станка собственными руками потребуются направляющие, по которой будет делаться продольное и поперечное перемещения. В промышленном оборудовании классически применяются направляющие скольжения типа «ласточкин хвост». Дома качественно сделать такой узел невозможно. По этому, при подборе, предпочтение отдают готовым цилиндрическим или профильным рельсам с линейными подшипниками. Самый лучший вариант построения системы перемещений состоит в установке рельс с подшипниками качения. Они дают возможность получить большую точность, отсутствие люфтов, надежность и большой служебный срок. Не напрасно такие рельсы оказались достаточно востребованными у изготовителей станков во всем мире. Ведущим их минусом является только большая цена.

Они дают возможность получить большую точность, отсутствие люфтов, надежность и большой служебный срок. Не напрасно такие рельсы оказались достаточно востребованными у изготовителей станков во всем мире. Ведущим их минусом является только большая цена.

Есть и доступное решение. Оно предполагает применение полированных валов от старых принтеров или другого оборудования.

Движение в поперечном и продольном направлениях, создается с применением ходовых пар типа винт-гайка. В автомобилестроении используются механизмы, возведенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор типовых шпилек оправдан исключительно для совсем несложных станков, так как не дает должной точности и долговечности. Трапецеидальный винт более надежный, стоек к приличным нагрузкам. Лучший, но очень дорогой, вариант предполагает использование ШВП. Непосредственно они ставятся в точном промышленном оборудовании. Крепление ходовых винтов просит использования подшипниковых блоков, которые обеспечивают свободное круговое движение и невозможность возвратно-поступательного. Такой блок можно выполнить своими руками, но лучше применять модели серийного изготовления.

Для сцепления важных частей суппорта между собой подходят стальные пластины толщиной 8-10 мм. Их достаточно обработать по размеру направляющих и высверлить требуемые отверстия.

Сборка суппорта станет напоминать работу с детским конструктором, а результат окажется даже лучше, чем у фабричных моделей.

Шпиндель и коробка подач

Шпиндельная бабка применяется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки просит огромного числа шестерен и тяжело реализовывается дома. Обычным решением проблемы шпинделя станет использование регулируемого привода на основе асинхронного мотора с частотным преобразователем напряжения. Подобный комплект вполне заменяет традиционный редуктор.

Подобный комплект вполне заменяет традиционный редуктор.

Рукодельная КПП для портативного токарного станка навряд ли понадобится. Маленькие размеры обрабатываемых деталей не затребуют от токаря больших усилий в физическом плане, а очень маленькую резьбу намного продуктивнее порезать леркой. Если например требуется токарный рукодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоподачу можно выполнить на основе маломощных электрических двигателей, что даст возможность в последующем даже использовать устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с применением серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию дает возможность избежать отдельных проблем. Если такого доступа нет, то остается применять то, что находится под рукой. Не только токарные станки, но и другие непростые самоделки, производятся с помощью ограниченного набора слесарного инструмента и электрические дрели. Разумеется, ко всему этому обязаны быть приложены «прямые» руки.

Материалы для будущей конструкции подбирают из того, что находится под рукой, стремясь уменьшить затраты в финансовом плане. Популярными окажутся металлопрофиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, метизы. Приобрести потребуется рельсовые направляющие, приводные винты, частотный преобразователь. Хорошо, сегодня существует очень много фирм, которые предлагают их поставку.

Допустимых вариантов, как выполнить мини станок для токарных работ, существует очень много. Для выбора определенного решения необходимо отчетливо определить, для чего будет применяться станок, какие заготовки на нем будут точиться. Обработка стали просит другого подхода к проектированию, чем для мягкого начального сырья. В тех. задание включаются размеры конечного изделия, самые большие параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и другие нужные желания. Проанализировав все желания, выполняют чертежи самодельного токарного станка.

Проанализировав все желания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Нужная детализация разрабатывается под присущие комплектующие и возможности. Если данный этап кажется трудным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить рукодельный станок для токарных работ по металлу, наиболее целесообразно начав со станины. На верхней грани основания подготавливаются места для посадки под продолговатые направляющие суппорта, шпинделя, мотора и остальные обязательных элементов. Ведущее условие к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым прекрасным подходом будет фрезеровка площадок на промышленном оборудовании. На нем же неплохо бы сразу высверлить и отверстия для крепления. В другом случае потребуется намного больше времени для установки и выверки направляющих.

Продолговатые направляющие суппорта закрепляются именно к основе станка при помощи винтов. Там же ставятся и подшипниковые блоки ходового винта. Во время монтажа добиваются соосности всех компонентов. После окончательного закрепления направляющих, на них одеваются подшипниковые модули. Сверху, на монтажную поверхность, прикрепляют основание поперечной оси. В качестве последнего применяется пластина из металла с отверстиями для крепежа. Аналогичная пластина ставится на подшипники поперечного перемещения и служит для крепежа резцедержки. Закончит рукодельный токарный суппорткрепление маленьких индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел делается из 2-ух подшипниковых щитов, которые также крепят на станине. Щиты могут быть готовыми или самодельными.

Во время монтажа следует достичь совпадения главной оси с осями направляющих.

Вал шпинделя нужно сделать на токарном станке, либо попытаться выбрать готовый. Во время монтажа вал запрессовывается в подшипники. С одной его стороны ставится токарный патрон, со второй шкив для ременой передачи. Использование каких-нибудь остальных типов передач в маленьком станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется сделать ступенчатые многоручьевые шкивы. Подобный шкив устанавливается и на вал электрического мотора. Сам мотор ставится на раме снизу или сзади шпиндельной бабки. Крепление мотора должно учитывать механизм натяжения ремня.

Во время монтажа вал запрессовывается в подшипники. С одной его стороны ставится токарный патрон, со второй шкив для ременой передачи. Использование каких-нибудь остальных типов передач в маленьком станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется сделать ступенчатые многоручьевые шкивы. Подобный шкив устанавливается и на вал электрического мотора. Сам мотор ставится на раме снизу или сзади шпиндельной бабки. Крепление мотора должно учитывать механизм натяжения ремня.

Важные части самодельного токарного станка

На последней стадии выполняется монтаж электрического оборудования станка. Он заключен в комплектации силового шкафа, в который ставятся частотный преобразователь, вводной автоматизированный выключатель и кнопки пуска и останова шпинделя. Также подсоединяется мотор и электросеть. На этом сборка станка считается оконченной.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Токарный станок по металлу — 3D-модели CAD и 2D-чертежи

Токарный станок по металлу или Токарный станок по металлу — это большой класс токарных станков, предназначенных для точной обработки относительно твердых материалов. Первоначально они были разработаны для обработки металлов; однако с появлением пластмасс и других материалов, а также с присущей им универсальностью, они используются в широком диапазоне применений и в широком диапазоне материалов. На жаргоне машинной обработки, где уже понятен более широкий контекст, они обычно просто называются токарными станками или именуются более конкретными названиями подтипов ( токарный станок , токарно-револьверный станок и т. Д.). Эти жесткие станки удаляют материал с вращающейся детали с помощью (обычно линейных) движений различных режущих инструментов, таких как насадки и сверла.

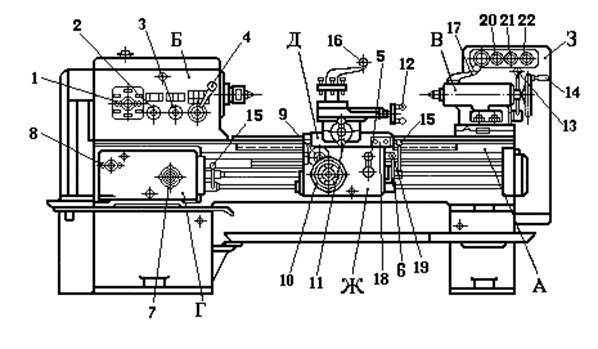

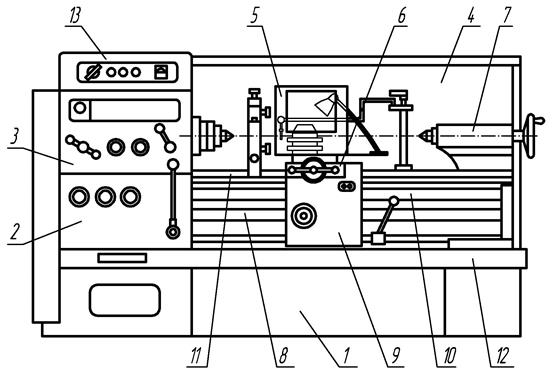

Строительство

Конструкция токарных станков может сильно различаться в зависимости от предполагаемого применения; однако основные функции являются общими для большинства типов. Эти машины состоят из (как минимум) передней бабки, станины, каретки и задней бабки. Лучшие машины имеют прочную конструкцию с широкими опорными поверхностями ( направляющих скольжения ) для устойчивости и изготовлены с большой точностью.Это помогает гарантировать, что компоненты, производимые на станках, будут соответствовать требуемым допускам и повторяемости.

Эти машины состоят из (как минимум) передней бабки, станины, каретки и задней бабки. Лучшие машины имеют прочную конструкцию с широкими опорными поверхностями ( направляющих скольжения ) для устойчивости и изготовлены с большой точностью.Это помогает гарантировать, что компоненты, производимые на станках, будут соответствовать требуемым допускам и повторяемости.

Передняя бабка

Передняя бабка (h2) вмещает главный шпиндель (h5) , механизм переключения скоростей (h3, h4) и шестерни переключения (h20) . Передняя бабка должна быть максимально прочной из-за действующих сил резания, которые могут исказить корпус легкой конструкции и вызвать гармонические колебания, которые будут передаваться на заготовку, снижая качество готовой заготовки.

Главный шпиндель, как правило, полый, чтобы длинные стержни проходили через рабочую зону. Это сокращает подготовку и отходы материала. Шпиндель вращается в прецизионных подшипниках и оснащен некоторыми средствами крепления зажимных приспособлений, таких как патроны или планшайбы. Этот конец шпинделя обычно также имеет включенный конус, часто конус Морзе, что позволяет вставлять полые трубчатые конусы (стандарт Морзе) для уменьшения размера конического отверстия и использования центров.На старых машинах (50-е годы) шпиндель приводился в движение напрямую шкивом с плоским ремнем, а более низкие скорости были доступны за счет манипулирования зубчатым колесом. В более поздних машинах используется коробка передач, приводимая в действие специальным электродвигателем. Полностью «редукторная головка» позволяет оператору выбирать подходящие скорости полностью через коробку передач.

Кровати

Станина представляет собой прочное основание, которое соединяется с передней бабкой и позволяет перемещать каретку и заднюю бабку параллельно оси шпинделя.Этому способствуют закаленные и отшлифованные станины , которые удерживают каретку и заднюю бабку на заданной колее. Каретка перемещается с помощью реечной системы. Ходовой винт точного шага приводит в движение каретку, удерживающую режущий инструмент, через редуктор, приводимый в движение от передней бабки.

Каретка перемещается с помощью реечной системы. Ходовой винт точного шага приводит в движение каретку, удерживающую режущий инструмент, через редуктор, приводимый в движение от передней бабки.

Типы кроватей включают в себя перевернутые «V» кровати, плоские кровати и комбинированные «V» и плоские кровати. «V» и комбинированные кровати используются для точных и легких работ, а плоские кровати используются для тяжелых работ. [ необходима ссылка ]

Когда установлен токарный станок, первым делом нужно перейти на уровень , что означает, что станина не перекручена и не изогнута. Нет необходимости делать станок строго горизонтальным, но он должен быть полностью раскручен для получения точной геометрии резания. Уровень точности — полезный инструмент для выявления и устранения любых перекосов. Также рекомендуется использовать такой уровень вдоль станины для обнаружения изгиба в случае токарного станка с более чем четырьмя точками крепления.В обоих случаях уровень используется как компаратор, а не как абсолютный эталон.

Подающий и ходовой винты

Подающий винт (H8) — это длинный приводной вал, который позволяет ряду шестерен приводить в движение механизмы каретки. Эти шестерни расположены в фартуке каретки. Как подающий винт, так и ходовой винт (H7) приводятся в движение либо шестернями переключения (в квадранте), либо промежуточной коробкой передач, известной как быстрая коробка передач (H6) или коробкой передач Norton.Эти промежуточные шестерни позволяют устанавливать правильное передаточное число и направление для нарезания резьбы или червячных шестерен. Между шпинделем и зубчатой передачей предусмотрены зубчатые колеса (приводимые в действие H5 ) вместе с пластиной квадранта , которая позволяет вводить зубчатую передачу с правильным передаточным числом и направлением. Это обеспечивает постоянную зависимость между количеством оборотов шпинделя и количеством оборотов ходового винта. Это соотношение позволяет нарезать резьбу на заготовке без помощи матрицы.

Это соотношение позволяет нарезать резьбу на заготовке без помощи матрицы.

Некоторые токарные станки имеют только один ходовой винт, который служит для всех целей перемещения каретки. Для нарезания винта задействуется полугайка , приводимая в движение резьбой ходового винта; и для общей подачи энергии шпонка входит в зацепление со шпоночной канавкой в ходовом винте, чтобы вести шестерню вдоль рейки, которая установлена вдоль станины токарного станка.

Ходовой винт будет производиться в соответствии с британскими или метрическими стандартами и потребует введения коэффициента преобразования для создания форм резьбы из другого семейства.Для точного преобразования одной формы резьбы в другую требуется 127-зубчатая передача, или на токарных станках, недостаточно больших для ее установки, можно использовать приближение. Умножение на 3 и 7, дающее соотношение 63: 1, может использоваться для обрезки довольно рыхлой резьбы. Это передаточное число часто встроено в быстросменные коробки передач .

Точное соотношение, необходимое для преобразования токарного станка с дюймовой резьбой в метрическую (миллиметровую) резьбу, составляет 100/127 = 0,7874 …. Наилучшее приближение с наименьшим количеством зубов очень часто составляет 37/47 = 0.7872 …. Это транспонирование дает постоянную ошибку -0,020% по всем стандартным метрическим шагам и шагам производителя моделей (0,25, 0,30, 0,35, 0,40, 0,45, 0,50, 0,60, 0,70, 0,75, 0,80, 1,00, 1,25, 1,50, 1,75, 2,00, 2,50. , 3,00, 3,50, 4,00, 4,50, 5,00, 5,50 и 6,00 мм).

Каретка

В своей простейшей форме каретка удерживает насадку и перемещает ее в продольном (токарном) направлении или перпендикулярно (торцевание) под управлением оператора. Оператор перемещает каретку вручную с помощью маховика (5a) или автоматически, зацепляя вал подачи с механизмом подачи каретки (5c) .Это обеспечивает некоторое облегчение для оператора, поскольку движение каретки становится усиленным. Маховики (2a, 3b, 5a) на каретке и связанных с ней суппортах обычно калибруются как для простоты использования, так и для помощи в выполнении воспроизводимых резов. Калибровочные метки будут измерять либо расстояние от центра (радиус), либо диаметр заготовки, поэтому, например, на станке диаметра, где калибровочные метки находятся в тысячных долях дюйма, циферблат радиального маховика будет показывать.0005 дюймов радиуса на деление или 0,001 дюйма диаметра. Каретка обычно состоит из верхней отливки, известной как седло (4) , и боковой отливки, известной как фартук (5) .

Маховики (2a, 3b, 5a) на каретке и связанных с ней суппортах обычно калибруются как для простоты использования, так и для помощи в выполнении воспроизводимых резов. Калибровочные метки будут измерять либо расстояние от центра (радиус), либо диаметр заготовки, поэтому, например, на станке диаметра, где калибровочные метки находятся в тысячных долях дюйма, циферблат радиального маховика будет показывать.0005 дюймов радиуса на деление или 0,001 дюйма диаметра. Каретка обычно состоит из верхней отливки, известной как седло (4) , и боковой отливки, известной как фартук (5) .

Поперечные суппорты

Поперечные суппорты (3) едут по каретке и имеют подающий винт, который перемещается под прямым углом к оси главного шпинделя. Это позволяет выполнять операций торцевания, операций и регулировать глубину резания. Этот подающий винт может быть зацеплен через зубчатую передачу с подающим валом (упомянутым ранее) для обеспечения автоматического движения «механической подачи» к поперечному суппорту.На большинстве токарных станков одновременно может быть задействовано только одно направление, поскольку механизм блокировки отключает вторую зубчатую передачу.

Комбинированная опора

Составная опора (или верхняя салазка ) (2) обычно там, где монтируется резцедержатель. Он обеспечивает меньшее перемещение (меньшее, чем поперечное скольжение) вдоль своей оси через другой подающий винт. Ось составной опоры можно регулировать независимо от каретки или поперечных суппортов. Он используется для точения конусов, для контроля глубины резания при нарезании резьбы или точной торцовки, или для получения более тонких подач (при ручном управлении), чем позволяет подающий вал.Обычно сложный упор имеет транспортир с маркировкой (2b) , позволяющий оператору регулировать его ось под точным углом.

Подставка для салазок (как были известны самые ранние формы каретки) восходит к пятнадцатому веку. В 1718 г. русским изобретателем Андреем Нартовым был представлен суппорт с набором зубчатых колес и имел ограниченное применение в русской промышленности. [1]

В 1718 г. русским изобретателем Андреем Нартовым был представлен суппорт с набором зубчатых колес и имел ограниченное применение в русской промышленности. [1]

Первый полностью задокументированный токарный станок с цельнометаллической опорой скольжения был изобретен Жаком де Вокансоном около 1751 года.Он был описан в Энциклопедии задолго до того, как Модслей изобрел и усовершенствовал свою версию. Вероятно, Модсли не знал о работе Вокансона, поскольку его первые версии суппорта имели много ошибок, которых не было в токарном станке Вокансона.

В восемнадцатом веке суппорт применялся также на французских токарных станках с декоративной резьбой.

Набор расточных станков в Королевском Арсенале, Вулидж, принадлежавший семье Вербругган в 1780-х годах, также имел опоры затвора.История о том, что это изобрел Генри Модслей, ходила давно, но он этого не сделал (и никогда не утверждал об этом). Легенда о том, что Модслей изобрел подставку для скольжения, возникла у Джеймса Нэсмита, который неоднозначно написал об этом в своих Замечаниях по введению принципа скольжения , 1841; более поздние авторы неправильно поняли и распространили ошибку. Однако Модслей действительно помог широко распространить эту идею. Весьма вероятно, что он видел это, когда еще мальчиком работал в «Арсенале». В 1794 году, когда он работал на Джозефа Брамы, он сделал один, а когда у него была собственная мастерская, он широко использовал его в токарных станках, которые он делал и продавал там.В сочетании с сетью инженеров, которых он обучал, это обеспечило широкую известность суппорта суппорта и его копирование другими производителями токарных станков, а также распространение во всех британских инженерных мастерских. Практичный и универсальный токарно-винторезный станок, включающий в себя три винта, шестерни и суппорт, был самым важным достижением Модслея.

Инструментальный столб

Насадка для инструмента устанавливается в стойку (1) , которая может быть в стиле американского фонаря , в традиционном четырехгранном квадратном стиле или в быстросменном стиле, таком как изображенная конструкция мультификсатора. Преимущество быстрой смены настройки заключается в том, что можно использовать неограниченное количество инструментов (до количества доступных держателей), а не ограничиваться одним инструментом в стиле фонаря или четырьмя инструментами с четырехсторонним тип. Сменные держатели инструмента позволяют предварительно установить все инструменты на высоту центра , которая не меняется, даже если держатель снимается со станка.

Преимущество быстрой смены настройки заключается в том, что можно использовать неограниченное количество инструментов (до количества доступных держателей), а не ограничиваться одним инструментом в стиле фонаря или четырьмя инструментами с четырехсторонним тип. Сменные держатели инструмента позволяют предварительно установить все инструменты на высоту центра , которая не меняется, даже если держатель снимается со станка.

Задняя бабка

Задняя бабка представляет собой инструмент (сверло) и устанавливается по центру напротив передней бабки.Шпиндель (T5) не вращается, а перемещается в продольном направлении под действием ходового винта и маховика (T1) . Шпиндель имеет конус для крепления сверл, центров и другого инструмента. Заднюю бабку можно расположить вдоль станины и зафиксировать (T6) в положении, определяемом обрабатываемой деталью. Также предусмотрено смещение задней бабки (T4) от оси шпинделей, это полезно для точения небольших конусов и при повторном выравнивании задней бабки по оси станины.

На изображении показан редуктор (T2) между маховиком и шпинделем, где для больших сверл может потребоваться дополнительное усилие. Инструментальная коронка обычно изготавливается из быстрорежущей стали, кобальтовой стали или карбида.

Опоры опорные, опорные и прочие

Длинные заготовки часто нуждаются в опоре посередине, поскольку режущие инструменты могут отталкивать (сгибать) заготовку от того места, где их могут поддерживать центры, потому что резка металла создает огромные силы, которые имеют тенденцию вибрировать или даже сгибать заготовку.Эта дополнительная поддержка может быть обеспечена люнетом (также называемым люнетом , фиксированным люнетом , центральным упором или иногда, что сбивает с толку, центрирующим элементом ). Он стоит неподвижно относительно жесткого крепления на станине и поддерживает обрабатываемую деталь в центре опоры, обычно с тремя точками контакта, расположенными на расстоянии 120 ° друг от друга. Опора толкателя (также называемая толкателем или движущимся стабилизатором ) аналогична, но она устанавливается на каретку, а не на станину, что означает, что при перемещении резца опора толкателя «следует» (потому что они оба жестко связаны с одной и той же движущейся кареткой). [2]

Опора толкателя (также называемая толкателем или движущимся стабилизатором ) аналогична, но она устанавливается на каретку, а не на станину, что означает, что при перемещении резца опора толкателя «следует» (потому что они оба жестко связаны с одной и той же движущейся кареткой). [2]

Опоры толкателя могут обеспечивать поддержку, которая напрямую противодействует силе пружины насадки инструмента, прямо в области обрабатываемой детали в любой момент. В этом отношении они аналогичны коробчатому инструменту. Все остальное передает некоторые ошибки геометрии заготовки из базовой (опорной поверхности) до обработки поверхности. Это зависит от остального дизайна. Для минимальной скорости переноса используются корректирующие упоры . Опорные ролики обычно вызывают дополнительные геометрические ошибки на обрабатываемой поверхности.

Корректирующая опора для точного шлифования или токарной обработки

Корректирующий отдых, работа, видео

Станки токарные по металлу

В области металлообработки существует множество разновидностей токарных станков. Некоторые варианты не так уж очевидны, а другие занимают больше нишу. Например, центрирующий токарный станок — это станок с двумя головками, где работа остается фиксированной, а головки движутся к заготовке и обрабатывают центральное просверленное отверстие на каждом конце.Полученную заготовку затем можно использовать «между центрами» в другой операции. Использование термина токарный станок по металлу в наши дни также может считаться несколько устаревшим. Пластмассы и другие композитные материалы широко используются, и с соответствующими модификациями к их обработке могут применяться те же принципы и методы, что и для металла.

Центровочный станок / токарный станок для двигателей / токарный настольный

Термины центровочный токарный станок , токарный станок для двигателя и настольный токарный станок все относятся к базовому типу токарного станка, который можно считать типичным классом токарных станков по металлу, наиболее часто используемых обычными машинистами или любителями механической обработки.Название настольный токарный станок подразумевает версию этого класса, достаточно маленькую для установки на верстак (но все же полнофункциональную и большую, чем мини-токарные или микротокарные станки). Конструкция токарного станка подробно описана выше, но в зависимости от года выпуска, размера, ценового диапазона или желаемых характеристик даже эти токарные станки могут сильно различаться между моделями.

Токарный станок с двигателем — это название, применяемое к традиционному токарному станку конца 19-го или 20-го века с автоматической подачей к режущему инструменту, в отличие от ранних токарных станков, которые использовались с ручными инструментами, или токарных станков с ручной подачей. Только.Слово «двигатель» здесь используется в смысле «механическое устройство», а не в смысле «первичный двигатель», как в паровых двигателях, которые в течение многих лет были стандартным промышленным источником энергии. Завод будет иметь одну большую паровую машину, которая будет обеспечивать энергией все машины через систему ремней с линейным валом. Поэтому первые токарные станки с двигателями обычно были «коническими головками», поскольку к шпинделю обычно прикреплялся многоступенчатый шкив, называемый коническим шкивом , предназначенный для установки плоского ремня. Разные скорости шпинделя можно было получить, перемещая плоский ремень на разные ступени на шкиве конуса.Токарные станки с конической головкой обычно имели промежуточный вал (промежуточный вал) на задней стороне конуса, который мог быть задействован для обеспечения более низкого набора скоростей, чем это было достигнуто с помощью прямого ременного привода. Эти шестерни получили название , задние шестерни . Более крупные токарные станки иногда имели двухскоростные задние шестерни, которые можно было переключать, чтобы обеспечить еще более низкий набор скоростей.

Когда в начале 20 века электродвигатели стали обычным явлением, многие токарные станки с конусной головкой были преобразованы в электрическую энергию. В то же время уровень техники в области зубчатых передач и подшипников продвигался до такой степени, что производители начали изготавливать полностью редукторные передние бабки, используя редукторы, аналогичные автомобильным трансмиссиям, для получения различных скоростей шпинделя и скорости подачи при передаче большего количества необходимой мощности. чтобы в полной мере использовать инструменты из быстрорежущей стали.Режущие инструменты снова эволюционировали с появлением искусственных карбидов и стали широко использоваться в промышленности в 1970-х годах. Ранние карбиды прикреплялись к державкам путем пайки их в обработанном «гнезде» державок. Более поздние разработки позволили заменить наконечники и сделать их многогранными, что позволило использовать их повторно. Карбиды допускают гораздо более высокие скорости обработки без износа. Это привело к сокращению времени обработки и, следовательно, к росту производства. Спрос на более быстрые и мощные токарные станки повлиял на направление развития токарных станков.

Доступность недорогой электроники снова изменила способ регулирования скорости, позволив плавно регулировать скорость двигателя от максимальной до почти нулевой. Это было опробовано в конце 19 века, но в то время не было признано удовлетворительным. Последующие улучшения в электрической схеме снова сделали его жизнеспособным.

Инструментальный токарный станок

Токарный станок для инструментального цеха — это токарный станок, оптимизированный для инструментальных работ. По сути, это просто первоклассный токарный станок со всеми лучшими дополнительными функциями, которые могут отсутствовать в менее дорогих моделях, такими как закрытие цанги, конусная насадка и другие.Станина токарного станка для инструментального цеха обычно шире, чем у стандартного центрирующего станка. На протяжении многих лет также требовалась выборочная сборка и дополнительная подгонка, когда при создании модели инструментального цеха были предприняты все меры, чтобы сделать ее самой плавно работающей и наиболее точной версией станка, которую можно построить. Однако в рамках одного бренда разница в качестве между обычной моделью и соответствующей ей моделью инструментального зала зависит от разработчика, а в некоторых случаях отчасти объясняется психологией маркетинга.Для производителей станков известных брендов, которые производили только высококачественные инструменты, не обязательно было какое-то отсутствие качества в продукте базовой модели для «роскошной модели», которую следовало бы улучшить. В других случаях, особенно при сравнении различных брендов, разница в качестве между (1) центральным токарным станком начального уровня, созданным для конкуренции по цене, и (2) токарным станком для инструментального цеха, предназначенным для конкуренции только по качеству, а не по цене, может быть объективно продемонстрировано путем измерения TIR, вибрации и т. д. В любом случае из-за полностью отмеченного списка опций и (реального или подразумеваемого) более высокого качества токарные станки для инструментальных цехов дороже, чем токарные станки начального уровня.

Станок токарно-револьверный и токарно-карусельный

Токарные станки с револьверной головкой и токарные станки со шпилем относятся к классу токарных станков, которые используются для серийного производства дублирующих деталей (которые по характеру процесса резания обычно взаимозаменяемы). Он эволюционировал от более ранних токарных станков с добавлением револьверной головки , которая представляет собой сменный инструментальный суппорт, который позволяет выполнять несколько операций резания, каждая с разными режущими инструментами, в легкой и быстрой последовательности, без необходимости для оператора выполнять настройку. промежуточные задачи (например, установка или удаление инструментов), а также управление траекторией инструмента.(Последнее происходит из-за того, что траектория инструмента управляется станком либо в виде зажимного приспособления [через механические ограничения, налагаемые на него салазками и остановками револьверной головки], либо через управляемые ИТ сервомеханизмы [на токарных станках с числовым программным управлением (ЧПУ) ].) [4]

Существует огромное разнообразие конструкций токарных и револьверных станков, что отражает разнообразие выполняемой ими работы.

Станок токарно-инструментальный

Токарный станок с комплектом инструментов — это станок, у которого ряд инструментов установлен на поперечных суппортах, длинных и плоских, похожих на стол фрезерного станка.Идея по существу та же, что и у токарных станков с револьверной головкой: настроить несколько инструментов, а затем легко переключаться между ними для каждого цикла обработки детали. Группа индексируемых инструментов не вращается, как револьвер, а линейна.

Многошпиндельный токарный станок

Многошпиндельные токарные станки имеют более одного шпинделя и автоматизированное управление (через кулачки или ЧПУ). Это производственные машины, специализирующиеся на крупносерийном производстве. Меньшие типы обычно называются винторезными станками , в то время как большие варианты обычно называются автоматическими патронами , автоматическими патронами или просто патронами .Винтовые станки обычно работают с прутковой заготовкой, в то время как патроны автоматически забирают отдельные заготовки из магазина. Типичный минимальный рентабельный размер партии винтового станка составляет тысячи деталей из-за большого времени наладки. После настройки винтовой станок может быстро и эффективно производить тысячи деталей на непрерывной основе с высокой точностью, малым временем цикла и минимальным вмешательством человека. (Последние два пункта значительно снижают удельную стоимость сменной детали, чем можно было бы достичь без этих машин.)

Токарный станок с ЧПУ / Токарный центр с ЧПУ

Токарный станок с ЧПУ с возможностью фрезерованияТокарные станки с числовым программным управлением (ЧПУ) быстро заменяют старые токарные станки (многошпиндельные и т. Д.) Благодаря простоте настройки, эксплуатации, воспроизводимости и точности. Они разработаны для использования современной твердосплавной оснастки и в полной мере используют современные процессы. Деталь может быть спроектирована, а траектории инструмента запрограммированы в процессе CAD / CAM или вручную программистом, а полученный файл загружен в машину, и после установки и испытания машина продолжит выпускать детали под периодическим наблюдением оператор.

Управление машиной осуществляется электронно через интерфейс в стиле компьютерного меню, программа может быть изменена и отображена на машине вместе с имитацией процесса. Установщику / оператору требуется высокий уровень навыков для выполнения процесса. Однако база знаний шире по сравнению со старыми производственными машинами, где глубокое знание каждой машины считалось важным. Эти машины часто устанавливаются и управляются одним и тем же человеком, при этом оператор будет контролировать небольшое количество машин (ячейку).

Конструкция токарного станка с ЧПУ различается у разных производителей, но все они имеют некоторые общие элементы. Револьверная головка удерживает держатели инструмента и индексирует их по мере необходимости, шпиндель удерживает заготовку, и есть салазки, которые позволяют револьверной головке перемещаться по нескольким осям одновременно. Машины часто полностью закрыты, что в значительной степени связано с проблемами охраны труда и техники безопасности (OH&S).

В связи с быстрым развитием этой отрасли, разные производители токарных станков с ЧПУ используют разные пользовательские интерфейсы, что иногда затрудняет работу операторов, поскольку им приходится с ними знакомиться.С появлением дешевых компьютеров, бесплатных операционных систем, таких как Linux, и программного обеспечения с ЧПУ с открытым исходным кодом, начальная цена станков с ЧПУ резко упала. [ требуется ссылка ]

Горизонтально-фрезерный станок с ЧПУ

Горизонтальная обработка с ЧПУ выполняется на горизонтально расположенных токарных станках, обрабатывающих центрах, расточных или расточных станках. Используемое оборудование обычно состоит из вращающихся цилиндрических фрез, перемещающихся вверх и вниз по пяти осям. Эти машины способны производить различные формы, прорези, отверстия и детали на трехмерных деталях. [5]

Вертикальный фрезерный станок с ЧПУ

Вертикально ориентированные станки с ЧПУ используют цилиндрические фрезы на вертикальной оси шпинделя для создания врезных вырезов и просверленных отверстий, а также нестандартных форм, пазов и деталей на трехмерных деталях. Оборудование, используемое в этом виде фрезерования, включает вертикальные токарные станки, вертикальные обрабатывающие центры и 5-осевые станки. [6]

Швейцарский токарный станок / Швейцарский токарный центр

Токарный станок швейцарского типа — это токарный станок особой конструкции, обеспечивающий исключительную точность (иногда допуски на удержание составляют всего несколько десятых долей тысячной дюйма — несколько микрометров).Токарный станок швейцарского типа удерживает заготовку как цанговым патроном, так и направляющей втулкой. Цанга находится за направляющей втулкой, а инструменты — перед направляющей втулкой, неподвижно удерживаясь на оси Z. Для продольной резки детали инструменты будут двигаться внутрь, а сам материал будет двигаться вперед и назад по оси Z. Это позволяет выполнять всю работу с материалом рядом с направляющей втулкой, где он более жесткий, что делает их идеальными для работы с тонкими заготовками, поскольку деталь удерживается надежно с небольшой вероятностью возникновения отклонения или вибрации.Токарный станок этого типа обычно используется под управлением ЧПУ.

Сегодня большинство токарных станков с ЧПУ швейцарского типа используют один или два главных шпинделя плюс один или два задних шпинделя (второстепенные шпиндели). Главный шпиндель используется с направляющей втулкой для основных операций обработки. Вторичный шпиндель расположен за деталью, выровнен по оси Z. В простой операции он берет деталь по мере ее обрезки и принимает ее для вторых операций, а затем выбрасывает ее в бункер, избавляя оператора от необходимости вручную менять каждую деталь, как это часто бывает со стандартными токарными центрами с ЧПУ. .Это делает их очень эффективными, так как эти станки способны выполнять короткие циклы, производя простые детали за один цикл (т. Е. Нет необходимости во втором станке для обработки детали с помощью вторых операций) всего за 10–15 секунд. Это делает их идеальными для крупномасштабного производства деталей малого диаметра.

Токарные станки швейцарского типа и приводной инструмент

Так как многие швейцарские токарные станки оснащены второстепенным шпинделем или «вспомогательным шпинделем», они также включают «приводной инструмент ». Живые инструменты — это вращающиеся режущие инструменты, которые приводятся в действие небольшим двигателем независимо от двигателя (ов) шпинделя.Живые инструменты увеличивают сложность компонентов, которые могут быть изготовлены на швейцарском токарном станке. Например, автоматическое изготовление детали с отверстием, просверленным перпендикулярно главной оси (оси вращения шпинделей), очень экономично с приводными инструментами и так же неэкономично, если выполняется в качестве вторичной операции после завершения обработки на швейцарском токарном станке. «Вторичная операция» — это операция механической обработки, требующая закрепления частично готовой детали на втором станке для завершения производственного процесса.Как правило, в усовершенствованном программном обеспечении CAD / CAM используются рабочие инструменты в дополнение к основным шпинделям, поэтому большинство деталей, которые могут быть нарисованы с помощью системы CAD, фактически могут быть изготовлены на машинах, поддерживаемых программным обеспечением CAD / CAM.

Комбинированный токарный станок / станок 3 в 1

Комбинированный токарный станок , часто известный как станок 3-в-1 , вводит операции сверления или фрезерования в конструкцию токарного станка. Эти станки имеют фрезерную колонну, поднимающуюся над станиной токарного станка, и они используют каретку и верхнюю суппорт в качестве осей X и Y для фрезерной колонны.Название 3-в-1 связано с идеей наличия токарного, фрезерного и сверлильного станка в одном доступном станке. Они предназначены исключительно для любителей и на рынке ТОиР, поскольку неизбежно требуют компромиссов по размеру, характеристикам, жесткости и точности, чтобы оставаться доступными. Тем не менее, они достаточно хорошо удовлетворяют потребности своей ниши и обладают высокой точностью при наличии достаточного времени и навыков. Их можно найти в небольших, не ориентированных на машины предприятиях, где время от времени приходится обрабатывать небольшие детали, особенно там, где строгие допуски дорогих инструментальных станков, помимо того, что они недоступны, были бы излишними для приложения с инженерной точки зрения.

Мини-токарный и микротокарный

Мини-токарные и микротокарные станки — миниатюрные версии универсального токарного станка (токарного станка). Обычно они имеют поворот в диапазоне от 3 до 7 дюймов (от 76 до 178 мм) в диаметре (другими словами, от 1,5 до 3,5 дюймов (от 38 до 89 мм) в диаметре). Это небольшие и доступные токарные станки для домашней мастерской или цеха ТОиР. К этим машинам применимы те же преимущества и недостатки, которые объяснялись ранее в отношении машин 3-в-1.

Как и в других частях англоязычной орфографии, стили префиксов в именах этих машин отличаются.Они попеременно представлены как мини-токарный станок , мини-токарный станок, мини-токарный станок и , а также как микротокарный станок , микротокарный станок, микротокарный станок и .

Станок токарный колесный

Колесотокарные станки — это машины, используемые для изготовления и шлифовки колес железнодорожных вагонов. Когда колеса изнашиваются или выходят из строя в результате чрезмерного использования, этот инструмент можно использовать для повторной резки и ремонта колеса вагона поезда. Доступен ряд различных колесотокарных станков, включая варианты под полом для шлифовки колес, которые все еще прикреплены к железнодорожному вагону, переносные типы, которые легко транспортируются для аварийного ремонта колес, и версии с ЧПУ, в которых используются компьютерные операционные системы для завершения ремонта колес. . [7]

Токарно-токарный станок

Токарный станок для большого диаметра, но для короткой работы, надстроенный над выемкой в полу, позволяющий принимать нижнюю часть заготовки, таким образом позволяя подставке для инструментов стоять на высоте талии токаря. Пример выставлен в Лондонском музее науки в Кенсингтоне.

Тормоз токарный

Токарный станок, специализирующийся на шлифовке тормозных барабанов и дисков в автомобильных или грузовых гаражах.

Станок токарный для нефтепродуктов

Специализированные токарные станки для обработки длинных деталей, например сегментов бурильных колонн.Токарные станки Oil Country оснащены полыми шпинделями с большим отверстием, вторым патроном на противоположной стороне передней бабки и часто выносными упорами для поддержки длинных заготовок.

Механизмы подачи

Существуют различные механизмы подачи для подачи материала в токарный станок с определенной скоростью. Эти механизмы предназначены для автоматизации части производственного процесса с конечной целью повышения производительности.

Устройство подачи прутка

Устройство подачи прутка подает кусок прутка в отрезной станок.По мере обработки каждой детали режущий инструмент создает окончательный разрез для отделения детали от прутка, а устройство подачи продолжает подавать пруток для следующей детали, обеспечивая непрерывную работу станка. При токарной обработке используются два типа подачи прутка: гидродинамическая подача прутка, которая удерживает пруток в серии каналов, при этом зажимая верх и низ прутка, и гидростатическая подача прутка, которая удерживает пруток в неподвижном состоянии. труба подачи с использованием масла под давлением. [8]

Погрузчик прутковый

Загрузчик прутков представляет собой разновидность концепции устройства подачи прутков, в которой несколько частей пруткового материала могут подаваться в бункер, а загрузчик подает каждую часть по мере необходимости.

Библиография

- Burghardt, Henry D. (1919), Machine Tool Operation , 1 (1-е изд.), Нью-Йорк, Нью-Йорк, США: McGraw-Hill, LCCN 20026190.

Regular Forge — Вытяжка токарного инструмента. См. 4168. Расположение: Фолл-Ривер, Массачусетс / Льюис В. Хайн.

Библиотека Конгресса не владеет правами на материалы в своих коллекциях. Следовательно, он не лицензирует и не взимает плату за разрешение на использование таких материалов и не может предоставить или отказать в разрешении на публикацию или иное распространение материала.

В конечном счете, исследователь обязан оценить авторские права или другие ограничения на использование и получить разрешение от третьих лиц, когда это необходимо, перед публикацией или иным распространением материалов, найденных в фондах Библиотеки.

Информацию о воспроизведении, публикации и цитировании материалов из этой коллекции, а также о доступе к оригиналам см .: Национальный комитет по детскому труду (фотографии Льюиса Хайна) — Информация о правах и ограничениях

- Консультации по правам : Нет известных ограничений на публикацию.Для получения информации см .: «Национальный комитет по детскому труду (фотографии Льюиса Хайна)», https://hdl.loc.gov/loc.pnp/res.097.hine.

- Номер репродукции : LC-DIG-nclc-05011 (цветной цифровой файл из ч / б оригинальной печати)

- Телефонный номер : ЛОТ 7483, т. 2, вып. 4160 [P&P]

- Консультации по доступу : Для справочного доступа используйте цифровой предмет, чтобы сохранить хрупкий оригинальный предмет.

Получение копий

Если изображение отображается, вы можете скачать его самостоятельно. (Некоторые изображения отображаются только в виде эскизов вне Библиотеке Конгресса США из-за соображений прав человека, но у вас есть доступ к изображениям большего размера на сайт.)

Кроме того, вы можете приобрести копии различных типов через Услуги копирования Библиотеки Конгресса.

- Если отображается цифровое изображение: Качество цифрового изображения частично зависит от того, был ли он сделан из оригинала или промежуточного звена, такого как копия негатива или прозрачность.Если вышеприведенное поле «Номер воспроизведения» включает номер воспроизведения, который начинается с LC-DIG …, то есть цифровое изображение, сделанное прямо с оригинала и имеет достаточное разрешение для большинства публикационных целей.