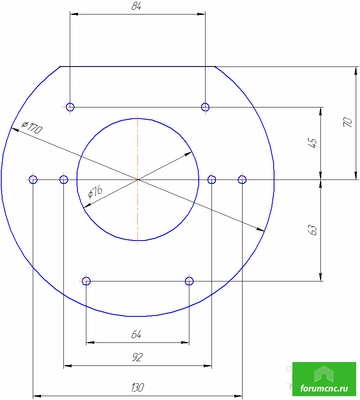

Чертеж распиловочно фрезерного стола

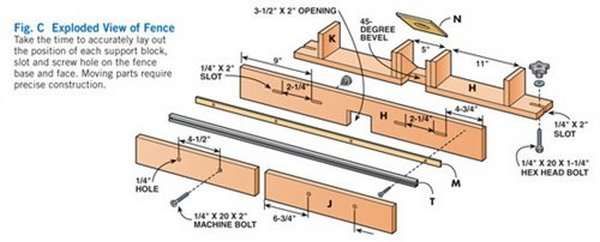

Примечание. Большая часть деталей этого проекта изготовлена из материалов толщиной 19 мм. Листовые и плитные материалы часто имеют меньшую толщину. Для правильной сборки отдельных узлов и всей конструкции следует точно измерить толщину имеющихся материалов и соответственно изменить длину или ширину деталей, чтобы компенсировать изменение размеров готовых частей проекта.

Хотя этот проект разработан для популярной модели портативного пильного станка Bosch GTS1031, вы можете использовать и другие компактные модели схожих габаритов. Перед началом работы тщательно измерьте станок и, если требуется, измените размеры основания для него. Затем измерьте высоту фрезера и убедитесь, что он поместится в ящик.

- Габаритные размеры в сложенном состоянии, мм: 835 x 746 x 794 (ширина х глубина х высота). В раскрытом состоянии: 1830 x 1220 x 794 мм.

- Материалы:

ОСВОЕНИЕ МАСТЕРСТВА

- Узнайте простой способ монтажа фрезера в стол.

- Используйте направляющие из обрезков для аккуратного выравнивания и установки петель.

Для поддержки больших заготовок поднимите крылья-расширения.

Фрезерный стол и принадлежности хранятся в выдвижном ящике.

Вуаля! Фрезерный стол с упором и большой рабочей поверхностью.

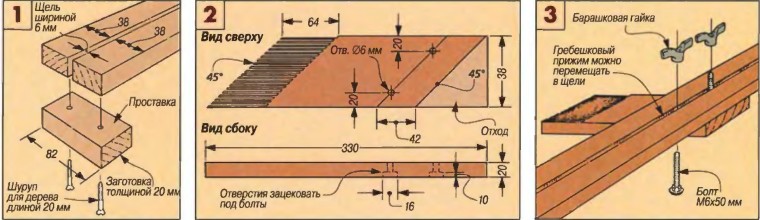

Сначала делается корпус

Самодельный монтажный угольник поможет точно выровнять боковые А и заднюю В стенки, чтобы просверлить отверстия и ввернуть шурупы.

1. Из 19-миллиметровой фанеры выпилите боковые А

2. Положите корпус на верстак задней стенкой вниз, вставьте на место полку С и закрепите ее шурупами (рис. 1). Затем поставьте корпус верхней стороной вниз. Выровняйте основание D, выдвинув его на 25 мм вперед, и закрепите шурупами. Просверлите монтажные отверстия для установки колесных опор и, перед тем как перевернуть корпус, закрепите колесные опоры на место, чтобы облегчить дальнейшую сборку.

Положите корпус на верстак задней стенкой вниз, вставьте на место полку С и закрепите ее шурупами (рис. 1). Затем поставьте корпус верхней стороной вниз. Выровняйте основание D, выдвинув его на 25 мм вперед, и закрепите шурупами. Просверлите монтажные отверстия для установки колесных опор и, перед тем как перевернуть корпус, закрепите колесные опоры на место, чтобы облегчить дальнейшую сборку.

Крепко держите заготовку. Мелкозубая пилка, а также медленная и равномерная подачи с выключенным маятниковым движением позволят добиться прямого и чистого распила.

3. Из 19-миллиметровой фанеры выпилите три заготовки размерами 305 x 305 мм и разметьте на них контуры поворотных кронштейнов F (рис. 1а). Чтобы распилить каждую заготовку по диагонали и получить две детали, используйте электролобзик (фото В). Затем отшлифуйте фанерные кромки с помощью шлифовальной колодки.

4. Для монтажа накладных петель длиной 64 мм возьмите ровный обрезок и прижимайте его к кромке поворотного кронштейна

Небольшой обрезок, прижатый к задней кромке кронштейна, удержит раскрытую петлю в нужном месте, пока вы вворачиваете шурупы. Прикрепите к корпусу проставки шириной 25 мм спереди и 38 мм сзади. Выровняйте поворотный кронштейн Е с верхом корпуса и закрепите петлю.

Добавьте крылья-расширения

1. Из 19-миллиметровой фанеры выпилите планки F, G, Н

Струбцина надежно держит вместе детали каркаса боковых крыльев F/G, пока вы сверлите отверстия и вворачиваете шурупы.

Копирующая фреза с подшипником поможет выровнять края верхних панелей заподлицо с каркасом. Установите вылет фрезы так, чтобы ее подшипник проходил мимо головок шурупов.

2. Из 6-миллиметрового твердого оргалита или МДФ выпилите верхние панели I, J для боковых и заднего крыльев-расширений с припуском около 3 мм по длине и ширине. Нанесите тонкие полоски клея на верхние кромки планок каркасов F/G и F/H и прижмите панели

3. Прикрепите накладные петли к внутреннему краю каждого крыла-расширения F/G/I и F/H/I гак, чтобы центр цилиндра петли был выровнен по нижнему ребру планки (рис. 2). Положите боковое расширение F/G/I одним краем на поворотные кронштейны Е, выровняв передний край с передней стороной корпуса. Прикрепите петли к корпусу шурупами. Проделайте то же самое с другой стороны. Затем выровняйте заднее расширение

Осталось сделать два лотка, упор и выдвижной ящик

1. Из 19-миллиметровой фанеры выпилите длинные и короткие планки К, L, а также панели М для лотков. Соедините планки шурупами в указанной на рис. 2 конфигурации, перед тем как приклеить панели на место. Пока клей сохнет, прочитайте «Совет мастера» внизу, чтобы аккуратно и точно разметить центры отверстий для крепления фрезера на панели одного из лотков K/L/M.

Совет местера

Разметка монтажных отверстий для фрезера с помощью пластиковой накладки подошвы

Выровнять центральное отверстие подошвы с перекрестьем линий можно на глаз. Добившись этого, плотно прижмите накладку, чтобы она не сдвигалась, и аккуратно отметьте положение монтажных отверстий.

Фрезер крепится снизу к столу небольшими винтами с мелкой резьбой, и отверстия для них должны быть расположены без смещения. К счастью, у вас есть готовый шаблон для разметки — это пластиковая накладка с подошвы фрезера. Возьмите один из лотков K/L/M, чтобы использовать его в качестве крышки-вставки фрезерного стола. Разметьте центр отверстия для фрезы на расстоянии 222 мм от края (рис. 3). Снимите с подошвы фрезера пластиковую накладку и выровняйте ее по перекрестью разметки. Ориентируйте ее так, чтобы при установке фрезера в этом же положении органы управления были легко доступны. Отметьте центры монтажных отверстий (а также винта для подъема и опускания фрезера, если он имеется). Просверлите отверстия, раззенкуйте их или сделайте цековки, чтобы головки винтов были утоплены. Затем просверлите отверстие диаметром 38-40 мм для фрезы.

Теперь убедитесь в правильности крепления фрезера. Возможно, потребуется приобрести более длинные винты с такой же резьбой, чтобы они проходили сквозь фанерную крышку. После этого удалите фрезер, чтобы продолжить работу над проектом.

2. Выпилите направляющие полозки

3. Выпилите вертикальную деталь О и основание Р упора. Разметьте и выпилите электролобзиком полукруглые вырезы радиусом 38 мм и гладко отшлифуйте их края (рис. 3). Затем приклейте вертикальную деталь к основанию.

4. Когда клей высохнет, просверлите в упоре О/Р 6-миллиметровые отверстия. Расположите упор (рис. 3) и зафиксируйте его струбцинами. Через одно из отверстий упора просверлите такое же отверстие в лотке K/L/M. Снимите струбцины и временно проденьте в эти отверстия длинный болт Мб или 6-миллиметровое сверло. Теперь, поворачивая упор, разметьте дугообразную прорезь (фото G и Н), просверлите 6-миллиметровые отверстия на обоих концах прорези и выпилите остальное электролобзиком.

Расположите упор (рис. 3) и зафиксируйте его струбцинами. Через одно из отверстий упора просверлите такое же отверстие в лотке K/L/M. Снимите струбцины и временно проденьте в эти отверстия длинный болт Мб или 6-миллиметровое сверло. Теперь, поворачивая упор, разметьте дугообразную прорезь (фото G и Н), просверлите 6-миллиметровые отверстия на обоих концах прорези и выпилите остальное электролобзиком.

Вставьте кончик карандаша в свободное отверстие и отведите упор на 50 мм от отверстия для фрезы, чтобы провести дугу сначала с одного, а затем с другого края отверстия.

Соедините две дуги линиями, перед тем как просверлить отверстия на концах и выпилить прорезь электролобзиком.

5. Выпилите переднюю/заднюю Q и боковые R стенки, дно S и планки Т выдвижного ящика. Разметьте, просверлите и выпилите электролобзиком прорези в передней и задней стенках для захвата (рис. 4). Гладко отшлифуйте края прорезей и отфрезеруйте по периметру скругления радиусом 3 мм. Скрепите переднюю, заднюю и боковые стенки шурупами, прежде чем приклеить на место дно. Когда клей высохнет, прикрепите шурупами к боковым стенкам планки так, чтобы они выступали вверх на половину своей ширины.

6. Болтами или большими шурупами прикрепите к соответствующему лотку ваш портативный пильный станок. Если на нем имеется патрубок для пылеудаления, разметьте и сделайте отверстие диаметром чуть больше, чем шланг пылесоса (рис. 1). Просверлите отверстие для пилки и выпилите лишний материал электролобзиком. Закрепите фрезер на другом лотке K/L/M. Храните упор и фрезерные принадлежности в выдвижном ящике, закрыв его фрезерным лотком. Можете приступать к работе!

Пильный станок? Фрезерный стол? И то и другое , 5.0 out of 5 based on 1 rating

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором мастер-класса вы узнаете, как самостоятельно сделать многофункциональный стол 3 в 1 где есть циркулярная пила, фрезер и лобзик, а так же встроена система пылеудаления и фильтр-циклон. Стол очень удобен при эксплуатации, а главное его достоинство в том, что он очень бюджетный по сравнению с профессиональными столами и станками цена за которые запредельно велика для простого мастера или просто начинающего любителя столярного дела.

Стол очень удобен при эксплуатации, а главное его достоинство в том, что он очень бюджетный по сравнению с профессиональными столами и станками цена за которые запредельно велика для простого мастера или просто начинающего любителя столярного дела.

Данный стол полностью собран из толстостенной фанеры 12 мм, проект был заблаговременно составлен на компьютере в 3D программе, а в жизнь его воплотила хрупкая девушка, да именно девочка с прямыми руками.

Стол получился довольно дешевый в изготовление, потому как у мастерицы все необходимое имелось в наличии, а именно фанера, дисковая отрезная пила, фрезер, лобзик, весь инструмент можно быстро поставить и так же снять и работать им в ручном режиме, что довольно удобно.

Подключение к электросети тоже сделано так чтобы не разбирать инструмент и не вносить изменений в конструкцию, кнопка пуска нажата в рабочем положении и застопорена пластиковым хомутиком, а вилка включена в розетку на которую идет отдельный выключатель расположенный под столешницей в удобном положение для нажатия (вкл-выкл) во время работы.

К каждому электроинструменту подсоединена гофрированная пластиковая трубка для удаления пыли подключенная с другого конца к фильтру-циклону пылесоса.

И так, давайте рассмотрим, что конкретно понадобиться для сборки данного стола.

1. толстостенная фанера

2. электролобзик

3. дисковая отрезная пила

4. фрезер

5. саморезы по дереву

6. краска

7. морилка

8. колесики 4 шт

9. болт

10. гайка

11. гофрированный шланг

12. электропроводка

13. пластиковые хомутики

14. розетка 3 шт

15. коробка-распределитель

16. вилка

17. фильтр-циклон

1. дисковая отрезная пила

2. шуруповерт

3. дрель

4. рулетка

5. линейка

6. уголок

7. струбцина

8. отвертка

9. бутылочка с клеем

10. кисть

11. валик

Пошаговая инструкция по созданию многофункционального стола 3 в 1 своими руками.

Работа проведена довольно сложная и кропотливая, но стоящая таких усилий, потому как станок очень бюджетный и полезный при ведение столярных работ в мастерской. Автор предоставил нам на рассмотрение подробное видео в котором показаны все основные моменты и тонкости при создание стола. Давайте посмотрим.

Автор предоставил нам на рассмотрение подробное видео в котором показаны все основные моменты и тонкости при создание стола. Давайте посмотрим.

Первым делом автор сделал разметку на листах фанеры и выпилил заготовки.

Станок отлично работает и показал себя с положительной стороны. Как видите такого рода стол можно собрать самостоятельно, без каких либо дополнительных инструкций и чертежей, все довольно просто и понятно. Собрала стол хрупкая девушка, а это достойно уважения. Молодец и Умница!

Так что берите пример и быстро за дело! Дерзайте друзья;)

На этом все, всем спасибо за внимание!

Заходите в гости почаще и не пропускайте новинки в мире самоделок!

Фрезерный стол своими руками – опыт пользователей FORUMHOUSE

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила фрезерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок чертежи и пошаговые инструкции найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

– не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.Д

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Фрезерный стол для ручного фрезера своими руками: чертежи

Фрезерная машинка приобретается для множества столярных работ. Но, иногда область ее применения значительно увеличивается, и появляется надобность в реконструкции рабочего места. Фрезерный стол для ручного фрезера своими руками – это отличная возможность сэкономить денежные средства и создать для себя качественную рабочую поверхность. Столярные работы сейчас очень востребованы, да и в повседневной жизни этот инструмент довольно полезен. А более удобные условия труда сделают его просто незаменимым.

Столярные работы сейчас очень востребованы, да и в повседневной жизни этот инструмент довольно полезен. А более удобные условия труда сделают его просто незаменимым.

Особенности фрезерного стола

Фрезерный стол

Простой фрезерный стол своими руками опытный столяр сможет собрать даже без чертежей, подготовленных размеров и схем. В интернете имеется множество видео на данную тему и поэтапных объяснений сути работы. Если же вы впервые решили попробовать себя в данной области, то не стоит отчаиваться, при желании можно сделать стол для ручного фрезера всего лишь за один день. К тому же, вы будете полностью уверены в прочности своего изделия, а также сможете подобрать идеальные размеры, которые необходимы именно для вашего помещения. Но, прежде чем делать циркулярно-фрезерный стол, следует разобраться в том, что он из себя представляет.

Чертеж фрезерного стола

Самодельный фрезерный стол нисколько не отличить от магазинного варианта, если он выполнен с соблюдением основных правил и требований. Фрезерные машинки передвигаются по поверхности обрабатываемого материала, тем самым выравнивая его. Если данный вид обработки сделать стационарным, то у мастера будет уходить на работу гораздо меньше времени и сил.

Стол для фрезера своими руками занимает в помещении определенное пространство. Поэтому, перед тем как производить монтаж, определитесь, какой именно стол вы хотите видеть:

- агрегатный;

- съемный;

- стационарный.

- Агрегатный

- Портативный

- Стационарный

Помните, что большую часть работ можно выполнять только в стационарном режиме. Также, учитывайте то, насколько часто вы будете пользоваться станком, ведь для редкого применения вполне подойдет портативная модель, а для ежедневного использования – стационарное рабочее место.

Из каких частей состоит фрезерный стол?

Самодельный фрезерный стол можно сделать в одиночку, не прибегая к посторонней помощи. Для этого нужно обязательно изготовить все основные части конструкции для последующего сбора. Без одной из частей фрезеровочный стол может стать практически бесполезным, так как не будет выполнять основные обязанности. Фрезер своими руками состоит из следующих частей:

Для этого нужно обязательно изготовить все основные части конструкции для последующего сбора. Без одной из частей фрезеровочный стол может стать практически бесполезным, так как не будет выполнять основные обязанности. Фрезер своими руками состоит из следующих частей:

- столешницы;

- станины;

- подольного упора;

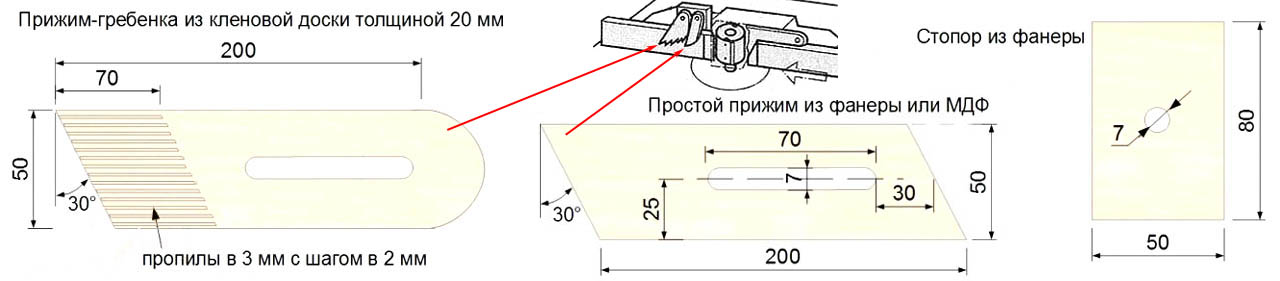

- прижимных гребней;

- монтажной пластины.

Строение фрезерного стола

Столешница под ручной фрезер должна быть толстой, прочной и ровной. Для этого отлично подходят кухонные столешницы, или же, если таковой не имеется, обычная фанера. Только стоит помнить, что для универсального фрезерного стола требуется толщина не менее 16 мм, поэтому фанерные листы следует склеить между собой столярным клеем. Дополнительными средствами можно придать гладкости поверхности, для более удобной работы. В центре нужно сделать отверстие, чтобы установить фрезер.

Чертежи фрезерного стола никак не могут обойтись без станины. Она отвечает за устойчивость конструкции, поглощая все вибрации, исходящие от инструмента. Для этого можно использовать старые тумбочки, столы, но при условии, что они являются очень прочными. Некоторые останавливают свое внимание на металлических моделях, что довольно практично.

Фрезерный стол из старой тумбочки

Подольный упор, закрепленный на столешнице, отвечает за правильную подачу материала. Его можно сделать неподвижным, для постоянных материалов, или же раздвижным, если мастер будет работать с разными по габаритам элементами. Это очень важный элемент в работе, так как от ровности всех сторон будет зависеть качество работы фрезы.

Прижимные гребни на стол для циркулярки и фрезера практически обязательны. Они отлично фиксируют материал не только с боков, но и сверху. Этот гребень может устанавливаться на любой высоте, с помощью крепежных элементов. Размеры его устанавливаются исходя из личных пожеланий мастера и того, с чем ему предстоит столкнуться в работе.

Специалисты советуют сразу устанавливать раздвижные гребни и упоры, тогда функциональность рабочей машины значительно увеличится.

Правила сборки

Сборка фрезерного стола своими руками должна проходить поэтапно. Для начала следует определиться со столешницей и сделать в ней отверстие под инструмент. Далее крепятся системы контроля подачи материала.

В данном случае нужно точно до мелочей определять места их крепления, так как от этого зависит качество дальнейшей работы.

Сама фрезерная машинка должна быть прочно закреплена под столешницей. Она не должна болтаться или висеть, любые движения могут привести к травмам во время работы или же поломки оборудования. Лучше зафиксировать ее с помощью саморезов, для собственного спокойствия.

Далее устанавливают станину. Ее очень прочно крепят к столешнице, для выдержки всех нагрузок и вибраций. Можно сделать фрезерный стол на ножках, но при этом следует позаботиться об их толщине и креплениях.

Главное в данном способе работы – это сделать максимально удобное рабочее место для мастера. А в этом плане со всеми размерами работает сам мастер, зная то, что на самом деле он желает получить по итогу.

Электроника в работе

Циркулярный и фрезерный стол сделать своими руками довольно просто, но не стоит забывать о том, что данный инструмент работает от электрического тока. Так как кнопки пуска и остановки будут находиться в неудобном для мастера месте, нужно позаботиться об их применении. Можно сделать выход и установить кнопки запуска и остановки механизма в удобном месте, но для этого нужны знания в электронике.

Есть альтернативный вариант, который является менее безопасным для фрезера и циркулярки. Кнопка пуска зажимается, и он находится в постоянно включенном состоянии, останавливаясь только кабелем, при отключении от сети.

Дополнительные рекомендации при сборке стола

Изготовленный своими руками новый фрезерный столик должен полностью соответствовать напольному покрытию рабочего места. Если полы неровные, следует делать ножки с подвижным механизмом, иначе конструкция быстро придет в негодность. Для того, чтобы срок службы стола для фрезера значительно превзошел все ожидания, его поверхность покрывают лаком или другой деревообрабатывающей жидкостью. Это не только увеличивает срок службы, но и дополнительно скрепляет элементы.

Если полы неровные, следует делать ножки с подвижным механизмом, иначе конструкция быстро придет в негодность. Для того, чтобы срок службы стола для фрезера значительно превзошел все ожидания, его поверхность покрывают лаком или другой деревообрабатывающей жидкостью. Это не только увеличивает срок службы, но и дополнительно скрепляет элементы.

Обезопасьте себя от повреждений, которые могут возникнуть в процессе работы. На продольном упоре установите защитное стекло, которое будет преградой для летящей стружки, опилок и прочих элементов.

Делая фрезерный стол дома, своими руками, помните, что работа с ним довольно опасна и лучше позаботьтесь о своей безопасности.

Мастерская любого человека содержит в себе все необходимые для него инструменты. Но при этом может понадобиться острая необходимость в обустройстве рабочего места, а магазинные цены могут не устроить. Да и в целом, не у всех людей имеется возможность посетить магазины с подобным товаром.

Чертеж фрезерного стола

Фрезерный стол имеет чертежи и схемы, поэтому сделать его самостоятельно не составит большого труда. Тем более вы сами будете знать, какая модель вам нужна, какие размеры вам будут удобны. Покупной вариант не всегда может стать выходом из положения. Не стоит бояться и тянуть время, даже новичок разберется в том, как изготовить стол.

Самодельный стол для ручного фрезера

Столяры относятся с уважением к своему фрезерному столу. И для этого имеется веская причина, так как такие конструкции позволяют повысить продуктивность и эффективность рабочего процесса. Сейчас не проблема отыскать подходящие модели столов для ручного фрезера, однако стоят они дорого до неприличности. А вот изготовить своими руками фрезерный станок, не тратя большие средства на фирменный стол или покупая дешевый китайский аналог и выбрасывая деньги на ветер, под силу каждому хозяйственному человеку. Для этого требуется электромотор подходящей мощности, направляющая конструкция и стол.

Содержание:

- Предназначение фрезерного стола

- Конструкция фрезерного стола

- Начало работы

- Станина и столешница

- Монтажная пластина стола

- Сборка фрезерного стола

- Верхний прижим

- Привод для самодельного станка

- Вопросы безопасности

Предназначение фрезерного стола

Работа с ручным фрезером заключается в выполнении операций по передвижению машинки по жестко закрепленной поверхности обрабатываемой заготовки. Не всегда это удобно. И поэтому поступают нередко наоборот: стационарно крепится фрезер, а перемещается — заготовка. В таком случае уже говорят о конструкции, которая называется «фрезерный стол», а не только об инструменте «ручной фрезер».

Фрезерные столы довольно часто дают возможность добиться результатов, которые раньше были доступны только мебельным профессиональным мастерским, у которых имелись фрезерные станки. С их помощью аккуратно, легко и безопасно делается вырезание фигурных отверстий, прорез пазов, изготовление соединений, обработка и профилирование кромок, а также вырезание фигурных отверстий.

Большим преимуществом данной конструкции является то, что при помощи фрезерного стола для ручного фрезера можно производить обработку различных материалов, таких как дерево, ДСП, МДФ, пластмасса и т.д., в деревянных деталях делать шлицы и пазы, соединять детали на шпунтах и шипах, создавать декоративные профили и снимать фаску.

Фрезерный стол к тому же запросто можно использовать в качестве деревообрабатывающего станка. Всего лишь для этого нужно на верстаке или в стойке электродрели закрепить инструмент. Становится совсем неудивительно, что большое количество фирм утолять бросились неукротимый аппетит столяров, производя довольно широкий ассортимент фрезерных столов, а также к ним и аксессуары. Самодельные фрезерные столы, однако, порой не уступают фирменным по собственным характеристикам.

Конструкция фрезерного стола

Можно использовать для установки ручного фрезера поверхность рабочего верстака или можно изготовить отдельный стол. Стол отличается жесткой конструкции и является хорошо устойчивым, потому что фрезерный станок при работе вызывает довольно сильную вибрацию. Надо также учитывать, что крепится фрезер снизу столешницы, и важно, чтобы не мешало ему ничего. Поэтому в этой части нет дополнительных элементов.

Стол отличается жесткой конструкции и является хорошо устойчивым, потому что фрезерный станок при работе вызывает довольно сильную вибрацию. Надо также учитывать, что крепится фрезер снизу столешницы, и важно, чтобы не мешало ему ничего. Поэтому в этой части нет дополнительных элементов.

Монтажная пластина служит для крепления фрезера к столу, изготовляется она из прочных и качественных материалов. Для этого используется текстолит, металлический лист или фанера. Обычно существуют на самой подошве резьбовые соединения, для надежного крепления пластиковой кладки.

Выборка под пластину присутствует сверху столешницы, так, чтобы последняя утапливалась заподлицо. Пластину крепят саморезами, что имеют потайную головку, к столешнице. Для крепления подошвы просверливается отверстие, а также в столешнице дублируется отверстие пластины. Фрезер крепится к столу с помощью винтов с потайной головкой. В случае если отсутствуют отверстия в подошве для крепления пластины, они самостоятельно просверливаются, а также могут использоваться прижимы.

Закреплена на столе кнопка, которая используется для удобства включения фрезера, также возможно установить в целях своей безопасности аварийную кнопку-грибок. Для более комфортной работы и фиксации более крупных заготовок стол под ручной фрезер может быть оборудован верхними прижимными устройствами. Также для удобства измерения принято закреплять линейку.

Начало работы

Лучше всего начать процесс изготовления конструкции для ручного фрезера с определения в мастерской места будущего стола. Ясное представление должно быть, прежде всего, о том, какой вам требуется фрезерный стол: являющейся боковым расширением стола пильного (агрегатный), настольный (портативный) или отдельный (стационарный).

Если работать приходится, используя фрезерный стол лишь иногда, или вне мастерской, нужно подумать о портативном варианте, его можно для экономии места повесить на стену или убрать. Если достаточно места, то максимум удобства обеспечит отдельно стоящий фрезерный стол, его можно поставить на колеса и потом располагать, где удобно. Портативный или отдельно стоящий фрезерный стол настроить можно на выполнение операции и на время оставить, и он при этом не будет мешать другим инструментам, устройствам и станкам.

Портативный или отдельно стоящий фрезерный стол настроить можно на выполнение операции и на время оставить, и он при этом не будет мешать другим инструментам, устройствам и станкам.

Можно в качестве простого устройства соорудить невысокую конструкцию, которую можно располагать на обычном столе. Взять можно лист ДСП и на нем закрепить направляющую. Согласно чертежам стола для ручного фрезера, может она представлять собой обычный кусок доски не очень большой толщины. Дальше необходимо закрепить ее на болтовые соединения.

Для этого нужно взять две струбцины. Проделать необходимо далее отверстие для фрезы. На этом все. Если фрезерный станок для вас является основным инструментом, то значит нужно изготовить основательный и удобный фрезерный стол, за ним ведь много времени придется проводить.

Станина и столешница

Станина любого фрезерного стола является стационарной частью, то есть представляет собой каркас на опорах, который имеет столешницу сверху. Из чего делать каркас, существенного значения не имеет: сварная стальная конструкция, МДФ, ДСП, дерево. Основной и главной задачей является обеспечить его устойчивость и жесткость в процессе работы. Также размеры станины не критичны, и выбираться должны в зависимости от габаритов обрабатываемых деталей.

Чтобы не запинался ногами оператор станка за части конструкции, нужно нижнюю часть станины углубить (как цоколь у мебели) миллиметров на 100-200 относительно переднего свеса используемой столешницы. Для обработки дверных накладок и торцов заготовок фасадов для станины самодельного стола для ручного фрезера можно посоветовать следующие размеры в миллиметрах: высота – 900, глубина – 500, ширина – 1500.

Важным параметром, пожалуй, есть высота, она должна быть в диапазоне 850-900 миллиметров, так как такая высота оптимальна для работы стоя. Довольно хорошо, когда у станины имеются регулируемые опоры, при помощи таких опор можно компенсировать неровности пола, а также при необходимости изменить высоту стола.

Недорогим и хорошим вариантом столешницы для фрезерного стола, сделанного своими руками, является кухонная обычная столешница на основе ДСП толщиной 26 или 36 миллиметров, которая покрыта износостойким пластиком. Хорошо скользит заготовка по поверхности твердого пластика, весьма удобна стандартная глубина столешницы для кухни 600 миллиметров в эксплуатации, а ДСП довольно хорошо гасит вибрации. Для столешницы, в крайнем случае, подойдут плиты МДФ или ЛДСП (ДСП) от 16 миллиметров.

Монтажная пластина стола

Из-за довольно большой толщины столешницы кухонной (как минимум 26 миллиметров), и чтобы сохранить всю амплитуду вылета фрезы, конструкцией фрезера предусмотрено применение монтажной пластины вблизи места, где крепится к столу подошва фрезера. Эта деталь при малой толщине отличается довольно высокой прочностью.

Пластину часто изготавливают из металла, но в обработке все же более удобным и не уступающим по прочности является стеклотекстолит (текстолит). Монтажная пластина из текстолита представляет собой прямоугольную деталь толщиной 4-8 миллиметров, со стороной 150-300 миллиметров, у которой в центре делается отверстие с таким же диаметром, как и отверстие в подошве фрезера.

В подошве фрезера обычно имеются штатные резьбовые отверстия, которые предназначены для крепления пластиковой накладки. Путем их выполняется крепление к монтажной пластине фрезера. Если вдруг нет отверстий, нужно эти отверстия изготовить самостоятельно, или фрезер закрепить другим способом, к примеру, при помощи скоб-прижимов из металла. Нужно для крепления пластины на столешнице просверлить ближе к углам пластины четыре отверстия.

Сборка фрезерного стола

Первым делом временно к готовой станине крепят столешницу, как показано на видео о столах для ручного фрезера. На выверенное заранее место на столешнице кладут монтажную пластину, и ее точное местоположение отмечают карандашом по контуру. При помощи ручного фрезера с небольшим диаметром фрезы 6-10 миллиметров в столешнице выбирают для монтажной пластины посадочное место, такое, чтобы легла она заподлицо, то есть идеально с верхней поверхностью столешницы.

Также надо не забывать, что посадочное место нашей пластины иметь будет не прямые углы, а скругленные, значит, нужно будет с помощью напильника скруглить углы таким же радиусом текстолитовой монтажной пластины. После того, как присадили монтажную пластину, нужно фрезером с прямой фрезой большей толщины, чем столешница, произвести сквозное фрезерование в столешнице отверстия по форме данной подошвы фрезера.

Особой точности такая операция не требует. Но нужно быть готовым к дополнительной выборке снизу столешницы материала, к примеру, для кожуха пылеуловителя и разных других приспособлений.

Теперь все осталось соединить вместе. Фрезер заводим снизу, прикручивая к пластине его, а далее с помощью саморезов крепим пластину к столешнице. Смотрим за тем, чтобы были надежно утоплены шляпки элементов крепления, и цепляться они не должны за заготовку при скольжении её по столешнице. Окончательно столешницу прикручиваем к станине.

Верхний прижим

Для дополнительной безопасности и удобства можно оснастить конструкцию, согласно чертежам стола под ручной фрезер, верхним прижимным устройством, изготовленным на основе ролика. Это особенно необходимо при работе с габаритными заготовками, к примеру, такими как дверные накладки. Очень проста конструкция прижима.

Шариковый подшипник подходящих размеров, например, может служить роликом. Монтируют подшипник в удерживающее устройство, его жестко можно зафиксировать от поверхности столешницы на нужном расстоянии. Этим самым обеспечен будет постоянно плотный прижим заготовки к столешницы при прохождении под роликом заготовки.

Привод для самодельного станка

Если вы собрались проектировать простой самодельный фрезерный станок, вы должны свое внимание обратить на электропривод. Важным фактором является его мощность. Для станка с неглубокой выборкой деревянных заготовок может даже подойти мотор с мощностью 500 Ватт. Все-таки такой станок часто будет глохнуть, поэтому не оправдает он ни времени, ни средств, сэкономленных на покупку маломощного двигателя.

Благодаря наблюдениям видно, что оптимальным вариантом является мотор с мощностью от 1100 Вт. Мотор мощностью 1-2 киловатта позволит в обычном режиме делать обработку древесины, а также применять любой тип фрез. Сюда подойдут электромоторы как стационарные, так и приводы ручных электроинструментов, таких как ручные фрезы, дрель, болгарка.

Еще одним немаловажным фактором является оборотистость. Чем больше количество оборотов, тем равномернее и чище будет рез. Если рассчитан двигатель на обычную бытовую сеть 220 вольт, то проблем с подключением не будет. А вот уже трехфазный асинхронный двигатель подключать нужно по специальной схеме – звезда-треугольник, гарантирующая максимально возможную выдачу в этой ситуации, а также плавный запуск. Если в однофазную сеть подключить трехфазный электромотор, то будет теряться КПД в размере 30 — 50%.

Вопросы безопасности

После изготовления стола для ручного фрезера нужно сказать в заключение о главном, то есть о безопасности. Рекомендуем настоятельно для фрезы изготовить защитный экран по типу образцов для промышленных фрезерных столов. Нужно также станок оснастить так называемым «грибком», то есть кнопкой экстренной остановки, разместив, эту кнопку в легкодоступном месте, а также исключить случайное нажатие кнопки запуска.

После этого рекомендуется сделать подсветку рабочей зоны, так как вокруг фрезы самое опасное место. Есть смысл при довольно частой смене уровня высоты вылета фрезы подумать над автоматическим или ручным устройством опускания и подъема фрезера. Конструкцию самодельного фрезерного станка совершенствовать можно много и долго в зависимости от решаемых задач и фантазии конструктора.

для ручного, чертежи, как сделать, размеры

Оборудование для фрезерования необходимо перемещать по поверхности изделия, которое прочно закреплено и неподвижно. Для обеспечения комфортной работы с малыми аналогами специалисты рекомендуют сделать стол для фрезера своими руками. На такой конструкции машинка может крепиться стационарно, что позволяет перемещать заготовку, быстро снимая свесы и обрабатывая торцы.

Для обеспечения комфортной работы с малыми аналогами специалисты рекомендуют сделать стол для фрезера своими руками. На такой конструкции машинка может крепиться стационарно, что позволяет перемещать заготовку, быстро снимая свесы и обрабатывая торцы.

Специальный стол для фрезера необходим для удобства работы с данным инструментом.

Основные работы

Специалисты выделяют следующие типы таких конструкций:

- стационарные;

- портативные;

- агрегатные.

Стационарную конструкцию можно использовать для любых операций, если демонтировать установку. Портативная столешница для фрезера подойдет, если необходимость в подобной деятельности возникает нечасто. Удобство предлагаемой конструкции в том, что ее можно легко перемещать своими руками. Прежде чем решить, как сделать стол для фрезера, необходимо ознакомиться с составными элементами изделия:

Размеры стола для фрезера.

- Станина.

- Столешница.

- Монтажная пластина.

- Прижимы и упоры.

Наиболее быстро и без лишних трудозатрат можно сконструировать стол для фрезера, используя готовое изделие и дополнив его креплениями, прижимами и упорами. Станина включает в себя каркас и поверхность столешницы для выполнения ручного фрезера. Ее изготавливают из дерева, МДФ, ДСП или профилей из металла. Специалисты рекомендуют использовать профили из металла. Стыковые соединения желательно скручивать, используя болты. Подобное решение придаст конструкции высокую прочность.

Размер станины может быть любым и зависит от параметров обрабатываемых деталей. Нижнюю часть каркаса по отношению к свесу рекомендуют углубить примерно на 20 см. Одним из наиболее важных параметров таких конструкций является их высота. Специалисты рекомендуют для работы стоя изготавливать станину высотой в 1 м. При необходимости изготавливают стол с регулируемыми опорами.

Производственный процесс

Чертеж стола для фрезера.

Крышка изготавливается из ДСП толщиной в 25-40 мм. Твердый и гладкий материал способствует плавному скольжению заготовки и хорошо гасит вибрацию. Можно делать крышку изделия для ручного фрезера из фенольного пластика. Этот материал прочный, долговечный и легко подвергается обработке.

Твердый и гладкий материал способствует плавному скольжению заготовки и хорошо гасит вибрацию. Можно делать крышку изделия для ручного фрезера из фенольного пластика. Этот материал прочный, долговечный и легко подвергается обработке.

Наиболее надежные и долговечные крышки столов для фрезера изготавливают из алюминия. К плюсам этого материала специалисты относят:

- легкость;

- устойчивость к коррозии;

- долговечность.

Алюминий необходимо плакировать, чтобы избежать возникновения на заготовках следов от металла. Следующий этап предусматривает обустройство отверстий для монтажной пластины. Для этого понадобится выпилить пластину (учитывая параметры будущей конструкции). Полученное изделие размещают в центре крышки, сделав отступ от края спереди в 125 мм. Затем обводят ее контур. Делают разметку и наносят линии выреза по внутреннему краю контура.

Конструкция стола для фрезерного станка.

Отверстие высверливают с помощью электролобзика. Пластина крепится внутри контура с помощью двустороннего скотча. Затем фиксируют направляющие планки с помощью струбцины, вставляют прокладки из картона. Подобные вставки и пластина удаляются. Следующий этап предусматривает установку копирующей фрезы с верхним подшипником в цанге. Глубина фрезерования должна равняться 3 мм.

Чтобы выровнять изделие, понадобятся гайки. Рекомендуется сделать углубление и просверлить в его углах просветы глубиной в 6 мм и диаметром в 11 мм. Гайки не должны выступать наружу. По центру отверстий, предназначенных для гаек, дополнительно делают сквозные отверстия для винтов.

Изготовление упора и гребенки

Чтобы сделать ровный упор, понадобится хорошо отфуговать кромки. Предварительно выпиливают упор и его основание (делая припуски в 12 мм по ширине и в 25 мм по длине). Затем понтируют продольный аналог. К длине готовой крышке прибавляют 1 мм. Упор опиливают. С помощью электролобзика делают вырез в 38х38 мм. Упор приклеивают к основанию и фиксируют струбцинами. Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

Чертеж крышки для фрезерного стола.

Торцевые пластины разъединяют и клеят к упору. При этом необходимо выровнять их кромки, ориентируясь на переднюю сторону последнего элемента. Склейка фиксируется струбцинами. В пластинах делают сквозные отверстия, в которые вворачивают шурупы. С помощью пазового диска в упоре выпиливают паз. Чтобы установить патрубок, потребуется выпилить косынки. Последние элементы фиксируют к упору струбцинами. Если клей высох, тогда необходимо найти центр монтажных отверстий для крепежных элементов.

Чтобы сделать прижимную гребенку, понадобится прямослойная кленовая доска толщиной в 19 мм. Заготовка должна иметь размеры в 51х457 мм. Угловым упором на станке делают скосы, соблюдая угол в 30°. Поперек заготовки проводят косые линии, сделав отступ от концов в 67 мм. В станок устанавливают диск толщиной в 3 мм. Его необходимо поднять на высоту в 50 мм над столом. Упор отодвигают от диска на расстояние в 2 мм. Доску отводят назад. Заготовку разворачивают на 180°. Затем отодвигают продольный упор на 5 мм. На двух концах делают новые пропилы. Аналогичная операция повторяется с шагом в 45 мм.

Чертеж крышки для фрезерного стола.

После установки продольного упора пильный диск опускают до высоты в 25 мм. Кромка заготовки опиливается до нужной ширины. В прижимах делают отверстия с диаметром в 7 мм (для монтажа подвески). Параллельными линиями размечают края щелевых отверстий. Их можно выпилить электролобзиком. Прижимные гребенки отшлифовывают наждачной бумагой.

В центре стопорных элементов делают отверстия в 7 мм. Блоки отшлифовывают и монтируют к кромкам с помощью прижимных гребенок. Подобная технология предотвращает поворот первых элементов при подаче заготовок.

Чтобы отрегулировать давление прижимной гребенки, длина первой пластины должна быть на 3 мм короче других аналогов.

В процессе настройки укороченная деталь прижимается к заготовке. Гребенка крепится к основной конструкции с помощью винта.

Основание столешницы

Стяжки и ножки заданной длины выпиливают с припуском в 25 мм по ширине. Диск пильного станка можно наклонять на 12°, отпиливая скосы на краях ножек и кромках стяжек. Специалисты рекомендуют предварительно выпилить планку для сетевого шнура.

Стяжки приклеиваются к ножкам и фиксируются с помощью струбцин. Через первые элементы просверливаются направляющие отверстия, в них вкручиваются шурупы. Струбцины удаляются. К стяжке приклеивается планка для сетевого шнура и фиксируется струбцинами. Собранные ножки требуется отшлифовать, используя наждачную бумагу с зернистостью 220 единиц. Перевернутую крышку помещают на верстак, приклеивая к ней собранные ножки. Заготовку для прижимных гребенок можно выпилить из кленовой прямослойной доски, толщина которой 19 мм.

Следующий этап предусматривает сборку стола. Для этого понадобится скрутить каркас, к которому будет прикреплена столешница. По углам поверхности должно быть 2 крепления. Вдоль краев последние элементы ввинчивают с шагом в 50 см.

У гнезда, в которое будет всажена монтажная пластина, должны быть скругленные углы. После установки необходимо выполнить в ней отверстие, которое будет соответствовать форме подошвы фрезеровочного станка. Соединив все детали, можно приступать к пробным работам, чтобы оценить качество сборки и при необходимости подкорректировать ее.

Стол для фрезера своими руками

Ручные фрезеры, благодаря доступной цене, популярны среди домашних мастеров столярного дела. Однако работать на простом верстаке по принципу: закрепленная заготовка, подвижный инструмент, неудобно и опасно.

Промышленность выпускает столы для столярных работ, на которых можно установить рубанок, дисковую пилу, или фрезер.

Приспособление надежно и удобно, однако его стоимость сравнима с электроинструментом. Поэтому многие мастера изготавливают подобные верстаки своими руками. Поскольку наличие инструмента дает возможность изготовить стол для фрезера с высоким качеством, подобные самоделки выглядят и функционируют не хуже заводских.

Виды самодельных фрезерных столов

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Переносная столешница

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

- Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

- Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

- Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

Фрезерный стол с ящиками своими руками — чертежи, схемы и фото | Своими руками

Можно оставить его таким, как есть, не добавляя больше ничего, или оснастить множеством полезных дополнений. В любом случае этот проект станет одним из главных обрабатывающих центров в вашей мастерской.

Если ваши фрезерные принадлежности разбросаны по всей мастерской, как стружки, вылетающие из-под большой фига рейной фрезы, разложите их по ящикам и отсекам этого простого фрезерного стола. Он имеет прочную и гладкую рабочую поверхность с удобным доступом к фрезеру для настройки и замены фрез. Затем, чтобы сделать его ещё лучше, прочтите статью «Пора усовершенствовать фрезерный стол».

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Краткий совет! Для выпиливания фальцев не делайте вырез в продольном упоре, а прикрепите к нему двухсторонним скотчем накладку из обрезка доски.

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.

Теперь добавьте пару простых дверок

1. Измерьте высоту и ширину нижнего отсека и выпилите две дверцы I, сделав их на 3 мм ниже высоты проема и на 5 мм меньше половины его ширины (рис. 1).

2. На каждой дверце I выпилите электролобзиком полукруглый вырез для пальца и гладко отшлифуйте кромки. Отфрезеруйте 3-миллиметровые скругления на передней и задней стороне вырезов, а остальные рёбра смягчите с помощью наждачной бумаги № 120.

3. Прикрепите к дверцам I петли, отступив сверху и снизу 51 мм. Положите корпус на боковую стенку и приставьте рядом дверцу, подложив под неё подкладки. (В нашем случае толщиной 22 мм.) Вставив между нижней кромкой дверцы I и нижней полкой В проставку толщиной 1,5 мм, прикрепите петли шурупами к корпусу (фото D).

4. В указанном месте прикрепите шурупами к дверце пластину магнитной защёлки и приложите к ней саму защёлку. Затем закройте дверцу и, заглянув в корпус с задней стороны, отметьте место, где магнитная защёлка касается снизу верхней полки В. Просверлите отверстия для шурупов и прикрепите защёлку к верхней полке. Теперь положите корпус на другой бок и проделайте те же шаги для монтажа второй дверцы.

Сделайте комплект из шести ящиков

1. Измерьте высоту проёмов для ящиков и выпилите заготовку длиной 965 мм, ширина которой на 1,5 мм меньше высоты проёма. По указанным размерам сделайте боковые стенки К, задние стенки L и днища М (рис. 2).

2. На заготовке для передних стенок J и каждой боковой стенке К выпилите шпунт для вставки дна, где указано.

3. Отпилите передние стенки, сделав их на 1,5 мм короче ширины проёма. На каждой из них сверху сделайте электролобзиком вырез и гладко отшлифуйте. Отфрезеруйте 3-миллиметровые скругления по периметру вырезов спереди и сзади.

4. Выпилите вдоль обоих торцов каждой передней стенки J фальцы и сделайте паз в каждой боковой стенке К для задней стенки L.

5. Отшлифуйте нее летали ящиков J, К, L, М наждачной бумагой № 180. Затем склейте ящики, тщательно контролируя прямоугольность (рис. 2).

Читайте также: Настройка фрезера своими руками – проверенные советы

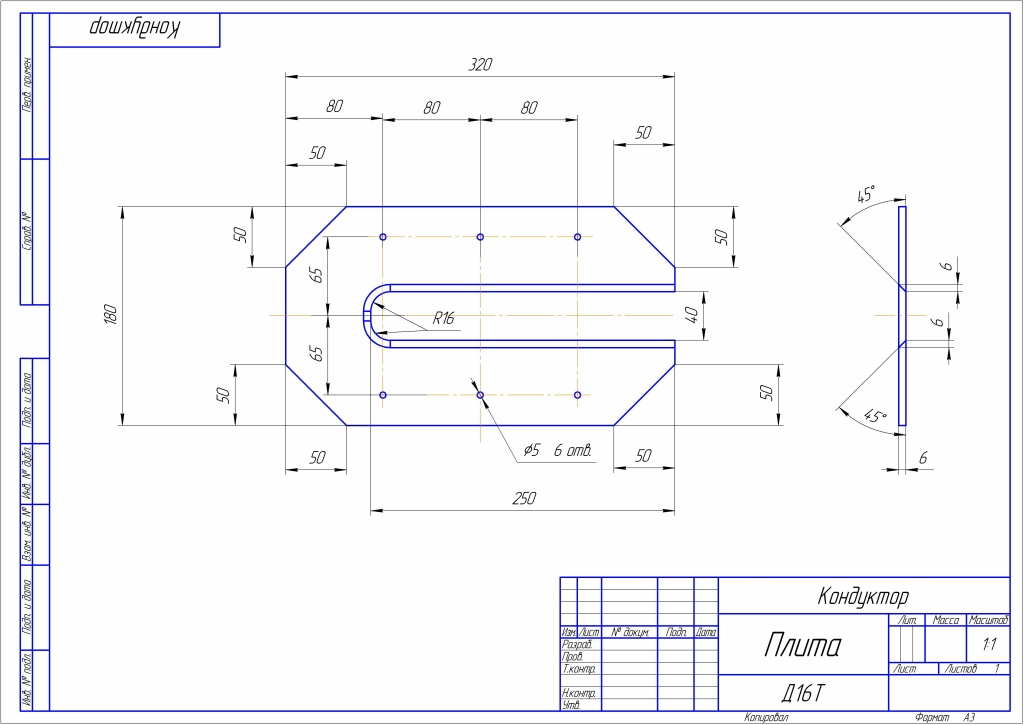

Как делается крышка фрезерного стола

1. Выпилите две заготовки для крышки N с припусками около 6 мм по длине и ширине (рис. 3). Разметьте на нижней заготовке участок, где будет расположена монтажная пластина фрезера. Склейте обе заготовки вместе и скрепите их дополнительно струбцинами и шурупами, но избегая клея и шурупов на размеченном участке. Оставьте склейку на ночь для просушки, а затем опилите до указанных размеров.

2. Выпилите торцевые кромочные накладки О в соответствии с шириной крышки N, приклейте их на место, выровняв с верхней и нижней сторонами, а также с передними и задними углами. Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

3 .Отрежьте кусок меламинового (бумажно-слоистого) пластика, размеры которого на 25 мм больше длины и ширины крышки N/O/P. Приклейте его к крышке, выровняв по центру. Копирующей фрезой удалите выступающие свесы пластика заподлицо с кромочными накладками О, Р.

Установка монтажной пластины

1. Положите монтажную пластину на крышку, выровняйте по центру и сделайте вокруг неё рамку из полос МДФ-плиты, фиксируя их струбцинами и двухсторонним скотчем (фото Е). Удалите монтажную пластину.

Примечание, У нашей пластины снизу имеется фальц шириной 13 мм по всему периметру. Если у вашей пластины нет такого фальца, измените толщину проставок и диаметр копировальной втулки для корректировки размеров в следующих шагах.

2. Чтобы оставить ступеньку шириной 13 мм, сначала в крышке N/O/P нужно выпилить проём, размеры которого на 25 мм меньше размеров монтажной пластины. Для этого установите в ваш фрезер 13-миллимстровую прямую фрезу и копировальную втулку диаметром 19 мм. Прикрепите двухсторонним скотчем проставки шириной 10 и толщиной 19 мм к внутренним кромкам полос рамки. Пройдя фрезой тонкий пластик и погрузив её в верхний слой МДФ, велите фрезер внутри рамки по часовой стрелке, прижимая копировальную втулку к проставкам (фото F).

Краткий совет! Делайте неглубокие проходы, за один раз погружая фрезу на 6мм, чтобы избежать перегрузок электродвигателя и самой фрезы. Удалите 10-миллиметровые проставки и приклеенный верхний слой крышки N.

З. Взяв сверло, соответствующее радиусу закруглений на углах монтажной пластины, сделайте в крышке сквозное отверстие в каждом углу фрезерованного проёма (фото G).

Затем просверлите отверстия в углах рамки через верхний слой МДФ на глубину, чуть превышающую толщину монтажной пластины. Примечание. Углы нашей монтажной пластины закруглены радиусом 6 мм, поэтому мы делали отверстия 12-миллиметровым сверлом. Если радиус закруглений вашей пластины больше 10 мм, просверлите отверстия до фрезерования проёма.

4. Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним полтинником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальцевую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской.

Краткий совет! Делая заключительный проход, снимайте слой минимальной толщины.

Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4 Удалите рамку из полос МДФ и переверните крышку N/O/P. Проведите на её нижней стороне прямые линии, соединяющие центры отверстий. Выпилите проём электролобзиком.

5. Копирующей фрезой с нижним подшипником выровняйте края выпиленного проёма, ведя фрезер по часовой стрелке (фото Н).

6. Снова переверните крышку пластиковой стороной вверх и установите в цангу фрезера фальневую фрезу, чтобы сделать фальц шириной 13 мм и глубиной, равной толщине монтажной пластины. Отфрезеруйте фальц по периметру проёма (фото I), затем подровняйте участки между фальцем и 12-миллиметровыми отверстиями стамеской. Краткий совет!

Делая заключительный проход, снимайте слой минимальной толщины. Для хорошего скольжения заготовок но столу монтажная пластина должна быть утоплена вровень с поверхностью. При фрезеровании фальца удалите большую часть материала за один-два прохода, а после сделайте чистовой проход, едва касаясь материала фрезой, чтобы получить гладкие и ровные опорные поверхности.

7. Примерьте монтажную пластину к проёму. Если она вставляется слишком плотно, слегка уменьшите её размеры с помощью пильного станка. А если она входит слишком свободно, приклейте к стенкам фальца тонкие полоски для устранения зазоров.

8. Отфрезеруйте 3-миллиметровые фаски вдоль кромочных накладок О, Р сверху и снизу, затем наждачной бумагой сделайте небольшие скругления на углах.

Читайте также: Способы регулировки фрезы по высоте (фрезерного стола)

Оснастите ваш фрезерный стол упором

1. Выпилите переднюю доску Q, основание R и косынки S указанных размеров (рис. 4),

2. Приклейте переднюю лоску Q к основанию R, затем добавьте косынки S и убедитесь в прямоу-гольности сборки.

3. Выпилите по указанным размерам пластину Т. Отшлифуйте фаску под углом 45° на одном крае, прилегающем к основанию R (фото J). Затем снимайте фаску вдоль верхнего края, удаляя материал понемногу до тех пор, пока пластина не будет плотно прилегать к косынкам S.

4. Просверлите отверстие диаметром 64 мм в центре пластины Т, приклейте её на место и зафиксируйте. Выровняв пластиковый патрубок для шланга по центру отверстия в пластине, просверлите через его фланец направляющие отверстия и закрепите шурупами.

Для изготовления фиксаторов U склейте из двух слоев 19-миллиметровой фанеры заготовку размером 38x64x160 мм (рис. 4а) и подровняйте кромки па пильном станке, опилив её до ширины 57 мм. Затем опилите под прямым углом оба торца и просверлите 10-миллиметровые отверстия по центру кромки на расстоянии 25 мм от торцов. Сделайте такие же отверстия в основании R в указанных местах (рис. 4).

6. Отпилите от заготовки два фиксатора U указанной мины и сделайте в них вырезы ленточной пилой. Проденьте в отверстие каждого фиксатора мебельный болт и добавьте шайбу с гайкой-маховичком.

7. Удалив всю фурнитуру, окончательно отшлифуйте все летали наждачной бумагой № 180 и приступайте к отделке. (Мы нанесли тампоном два слоя полиуретана с промежуточной шлифовкой наждачной бумагой № 320.)

Читайте также: Как и какой выбрать фрезер и что им можно сделать

8. Закрепите крышку N/0/P на корпусе. Затем просверлите направляющие отверстия и прикрепите на место шурупами нижнюю и верхние задние стенки F, G, контролируя прямоугольность. Снова установите фурнитуру, соберите лежащие где попало фрезерные принадлежности и разложите их по ящикам.

На заметку: прямоугольный толкатель для фрезерного стола

Это простое приспособление позволит не только удерживать заготовки пол прямым углом к упору фрезерного стола, но и уменьшить сколы на выходе фрезы, выступая в роли подпорной доски. Кроме того, ваши руки будут находиться на безопасном расстоянии от фрезы.

Чтобы его изготовить, выпилите детали, размеры и форма которых показаны на рисунке. Сделайте несколько запасных передних упоров для быстрой замены, когда внутренний торец будет повреждён при фрезеровании. Для удобного захвата сделайте на ручке скругления радиусом 6 мм.

Прикрепите передний упор к основанию с помощью

шурупов, не приклеивая. Затем закрепите ручку на основании шурупами. Раззенкуйте монтажные отверстия, чтобы головки шурупов не царапали поверхность фрезерного стола.

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Стол для фрезера и циркулярки своими руками

Жизнь в частном доме вынуждает владельца приобретать навыки смежных специальностей. В первую очередь нужны агрономические знания, нельзя бросить на произвол приусадебный участок. Но, кроме того, каждый хозяин должен быть немного строителем, сварщиком и, конечно же, столяром. Работы на частном подворье – превеликое множество. Столярное производство подразумевает использование большого количества специального инструмента. Благо, что строительный рынок представлен огромным выбором ручного электроинструмента. Многие хозяева им и обходятся. Но бывают случаи, когда вручную очень сложно, а порой просто невозможно сделать то или иное изделие. Инструмент необходимо закрепить. Сделать это нужно надежно – на специальном столе, в противном случае можно не получить должного качества изделия или травмироваться. Строительный рынок металлообрабатывающего оборудования представляет большую линейку столов под циркулярную пилу или фрезер, но стоимость их такова, что не каждому владельцу по карману. В этой статье мы предложим вариант столярного универсального стола для фрезера и циркулярки.

Стол для фрезера и циркулярки своими руками

С чего начать изготовление стола? Как и любая другая конструкция, он должен начаться с рабочего эскиза. Именно этот документ даст ясное представление, каким именно будет стол, и что нужно для его изготовления. Чертеж разрабатывается с указанием реальных размеров, что в процессе даст возможность рассчитать необходимое количество материалов.

Основные требования, предъявляемые к рабочей поверхности столярных станков

Первое, что объединяет фрезерный станок и циркулярку – это необходимость наличия рабочей поверхности или, другими словами, столешницы. Она должна быть:

- ровной и гладкой. В противном случае возможна деформация заготовок;

- жесткой. Прогиб рабочей поверхности в процессе использования не допускается. Это может привести к изменению заданных параметров обработки, что повлечет брак детали;

- изготовлена из материала, позволяющего без затруднений установить упоры, прижимные планки, гребенки, щитки и кожухи ограждения для соблюдения безопасности при работе;

- выполнена в соответствии с размерами предполагаемых к обработке заготовок. Все операции должны производиться без стеснений и ограничений.

Основные требования к конструкции стола

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

В качестве основы для универсального стола можно применить столешницу станка под циркулярную пилу. Так как пильный диск располагается в левой части стола, то в правой можно разместить фрезер. Его устанавливают с учетом места под обрабатываемые заготовки. При этом следует помнить, что мастер, выполняющий фрезеровку, должен находиться в торце с правой стороны стола, а не перед фрезером. Это обязывает установить максимальное ограждение всех движущихся частей, чтобы предотвратить контакт с человеком.

Изготовление циркулярно-фрезерного стола: материалы

После того как чертеж готов, и в нем учтены все конструктивные нюансы, необходимо выбрать материалы для изготовления стола. В качестве основания для станков в домашних мастерских используют конструкции из дерева или металлопроката. В первом случае раму можно собрать из деревянного бруса, скрепив при помощи уголков и саморезов. Реже применяются болтовые соединения. Второй вариант – это сварка или сборка станины из металлической трубы или уголка при помощи болтов, гаек и шайб.

Столешницу, как правило, изготавливают из ламинированной ДСП, толстой березовой фанеры или других материалов, обладающих гладкой, ровной поверхностью и возможностью легко исправить небольшую кривизну.

Рабочие пластины для монтажа оборудования изготавливают из металла, оргстекла или текстолита.

Изготовление стола под фрезер и циркулярку: инструмент

Для сборки универсального стола потребуется следующее оборудование и инструмент:

- Циркулярная пила с режущим диском

- Ручной фрезер

- Ламинированное ДСП или фанера, толщиной 20–30 мм для рабочей поверхности

- Брусок 50×50 мм или труба 60×40 для станины

- Лакокрасочные материалы

- Клей по дереву

- Крепеж в виде саморезов или болтов с гайками и шайбами

- Электродрель

- Электрический шуруповерт

- Электролобзик

- Струбцины

- Рулетка, уголок, строительный уровень и маркер

- Электрорубанок

- Наждачная бумага

Пошаговая инструкция изготовления комбинированного стола для фрезера и циркулярки

После того как все подготовительные работы закончены, можно приступать к непосредственной сборке универсального стола. Необходимо разделить процесс на отдельные этапы:

- Из приготовленных материалов нужно подготовить детали будущего стола по размерам, указанным в чертеже.

- Изготовить каркас будущего стола. Деревянную конструкцию покрыть антисептиком и лаком, металлическую – грунтом и краской.

- Установить рабочую поверхность и закрепить к станине. Это можно сделать при помощи мебельных болтов. При этом следует помнить, что все болтовые соединения должны быть с потайной головкой и не выступать над столешницей. Рабочую поверхность нужно тщательно обработать наждачной бумагой для придания ей гладкости.

- С наружной стороны столешницы для увеличения выхода рабочего инструмента требуется установить монтажные металлические пластины. С этой целью в поверхности стола делается выемка по толщине монтажной пластины. Они крепятся к столу, а электроинструмент устанавливается на них снизу.

- В одной пластине делают пропил под пилу, а в другой – под фрезу максимального диаметра. Кроме этого, сверлятся монтажные отверстия.

- На расстоянии 200–250 мм по всей длине рабочей поверхности необходимо врезать Т-образную направляющую для установки параллельного упора.

- Следующим шагом будет изготовление параллельного упора и верхних прижимов в виде гребенок для фрезера и каретки для циркулярной пилы.

- Для безопасного использования электроинструмента нужно зашунтировать клавиши пуска и остановки, вывести их в безопасное место сбоку стола.

Обязательным условием при работе с электрооборудованием является соблюдение правил техники безопасности. Игнорирование обслуживающим персоналом требований охраны труда может привести к травмированию.

План стола маршрутизатора

— WoodSkills

План маршрутизатора

Размеры в плане стола маршрутизатора, выбранные для этого универсального и простого в сборке стола маршрутизатора, составляют 32 дюйма в ширину и 24 дюйма в глубину. Размеры плана фрезерного стола могут быть изменены в соответствии с вашими требованиями. Вставка таблицы маршрутизатора смещена к передней части таблицы, поскольку именно здесь выполняется большая часть маршрутизации. План также предусматривает использование задней части стола, когда требуется большая поверхность стола.Для этого нужно просто перевернуть забор и фрезеровать его с другой стороны. Салазки для поперечной резки позволяют безопасно фрезеровать под прямым углом к столу. Для исключения провисания стола столешница маршрутизатора представляет собой торсионную коробку с приклеенными и привинченными внутренними опорами или ремнями. Т-образные направляющие обеспечивают крепление и регулировку регулируемого упора. Толщина столешницы маршрутизатора составляет 3/4 дюйма.

Особенности этого плана фрезерного стола:

— оптимизированная высота стола

— размеры стола как для больших, так и для мелких работ

— простота сборки с использованием пиломатериалов стандартных размеров

— устранение провисания стола за счет конструкции торсионной коробки

— гибкость ориентации ограждения на верхней части стола

— отличное пылеулавливание

— легкий доступ к маршрутизатору сверху или снизу

— легкость снятия маршрутизатора для использования в руке

— отрегулируйте высоту фрезы и замените фрезы сверху

— обеспечивает жесткость и масса в фрезерном столе

— предназначен для использования поперечных салазок как для безопасности, так и для точности