алюминиевые припои и флюсы, паяльник или газовая горелка

Сложность пайки алюминия не только в домашних условиях, но и в условиях промышленного производства, обусловлена в первую очередь особыми свойствами этого металла, что делает его принципиально отличным от других разновидностей цветных металлов, активно используемых как в промышленности, так и в быту.

Металл алюминий обладает целым набором парадоксальных свойств, то есть свойств, которые взаимно исключают друг друга, но тем не менее легко уживаются в одном металле.

С одной стороны, это очень легкоплавкий металл, температура плавления чистого алюминия составляет 660 градусов. Это химически очень активный металл. Алюминий способен мгновенно вступать в химические реакции практически со всеми активными веществами. Это очень мягкий и не очень прочный металл.

С другой стороны, крайне высокая химическая активность алюминия приводит к тому, что он мгновенно вступает в химическую реакцию с кислородом, содержащимся в окружающем воздухе, с образованием на своей поверхности плёнки оксида алюминия: Al2O3.

Металл алюминий

Таким образом, можно сказать, что в повседневной жизни, несмотря на окружающие нас со всех сторон предметы, сделанные из алюминия, мы не знаем его настоящего характера, так как настоящий алюминий всегда скрывается от нас под непроницаемым занавесом своего оксида. Именно оксид алюминия обуславливает такие свойства этого металла, как его крайне высокую стойкость к неорганическим кислотам и щелочам, неподверженность коррозии в морской воде и атмосферном воздухе, высокая отражательная способность и высокая экологичность.

И этот же оксид алюминия превращает обычную пайку в достаточно сложный технологический процесс, требующий для своего успешного осуществления применения специальных флюсов, особых припоев и некоторых специфических методов.

Суть процесса пайки любого металла, в том числе и алюминия, состоит во введении в пространство между спаиваемыми деталями специального связывающего вещества в расплавленном состоянии. Это вещество называется припой. Застывая, оно надёжно соединяется с двумя поверхностями металла и образует единое соединение.

Трудности пайки

С алюминием всё несколько сложнее. Поверхностная оксидная плёнка не позволяет обычному припою вступить в химическую реакцию с металлом. В результате между поверхностью металла и припоем не возникает адгезия. Говоря простыми словами, припой не прилипает к поверхности алюминия и пайка делается невозможной.

Поэтому основная трудность заключается в проблеме удаления практически неудалимой оксидной плёнки с поверхности металла.

Вторая трудность состоит в низкой температуре плавления алюминия. Дело в том, что наиболее прочное соединение получается при применении так называемых тугоплавких припоев. Температура плавления которых составляет 550−650 градусов. Учитывая тот факт, что алюминий плавится при температуре 660 градусов, крайне сложно при пайке небольших алюминиевых изделий не разрушить саму алюминиевую конструкцию путём её расплавления вместе с припоем.

Температура плавления которых составляет 550−650 градусов. Учитывая тот факт, что алюминий плавится при температуре 660 градусов, крайне сложно при пайке небольших алюминиевых изделий не разрушить саму алюминиевую конструкцию путём её расплавления вместе с припоем.

Удаление оксидной плёнки

Проблему удаления поверхностной плёнки решают двумя принципиально разными способами:

- Путем применения специальных активных флюсов с предварительной механической очисткой поверхности металла.

- С помощью процесса электролиза.

Активные флюсы

Если очень сильно хочется, то можно изготовить флюс для пайки своими руками, у себя на кухне или в мастерской. Но для этого необходимо иметь дело с очень опасными химически активными веществами типа кислот или щелочей. Кроме того, в специализированных магазинах существует огромный выбор различных марок флюсов, как обычных, так и узкоспециализированных, и цены на них невысокие. Поэтому изготовление кислоты для пайки своими руками мы оставим особым паяльным фанатам, а сами попытаемся разобраться в том ассортименте, что нам предлагает промышленность.

Поэтому изготовление кислоты для пайки своими руками мы оставим особым паяльным фанатам, а сами попытаемся разобраться в том ассортименте, что нам предлагает промышленность.

- Ф-34А. Специальный флюс. Плавится при температуре 420−620 градусов. Применяется с тугоплавкими припоями. Состав: Хлорид калия 50% Хлорид лития 32% Фторид натрия 10% Хлорид цинка 8%

- Ф-61А. Флюс для алюминия. Плавление происходит при температуре 150−320 градусов. Применяется с обычными олово — свинцовыми припоями. Состав: Фторборат цинка 10% Фторборат аммония 8% Триэтаноламин 82%

- Ф-64. Высокоактивный флюс для алюминиевых сплавов. Расплавляется при температуре 180−350 градусов. Состав: поверхностно активные вещества.

- НИТИ-18 (Ф-380). Специальный флюс для алюминиевых сплавов. Температура пайки 390−620 градусов.

- А-214. Универсальный безотмывочный флюс средней активности.

Перед нанесением флюса поверхность металла необходимо предварительно очистить от загрязнений и обезжирить. Делается это с помощью бензина или ацетона. После этого производят механическую обработку с помощью различных абразивных приспособлений: наждачная шкурка, металлическая щётка, шлифовальные круги и прочие подобные устройства. Цель этих действий — ослабить оксидную плёнку, потому что удалить её в принципе невозможно, так как мгновенно взамен старой образуется новая. Но новая плёнка намного тоньше и слабее старой, поэтому этот приём способствует более лёгкому проникновению флюса сквозь поверхностный оксидный барьер.

Делается это с помощью бензина или ацетона. После этого производят механическую обработку с помощью различных абразивных приспособлений: наждачная шкурка, металлическая щётка, шлифовальные круги и прочие подобные устройства. Цель этих действий — ослабить оксидную плёнку, потому что удалить её в принципе невозможно, так как мгновенно взамен старой образуется новая. Но новая плёнка намного тоньше и слабее старой, поэтому этот приём способствует более лёгкому проникновению флюса сквозь поверхностный оксидный барьер.

Электрохимический метод (процесс электролиза)

Суть этого способа заключается в том, что поверхность алюминия вместе с его непобедимым оксидом просто-напросто заменяется медной поверхностью. А пайка меди происходит намного проще, быстрее и надёжнее. Осуществляют это с помощью простейшей гальванической установки.

- Используют любой источник постоянного тока. Это может быть: бытовой выпрямитель, автомобильный аккумулятор или обычная батарейка от фонарика.

- Медный провод, лишённый изоляции, закрепляется внутри железной щетины абразивной щётки таким образом, чтобы в процессе трения щётки о поверхность алюминия провод её не касался.

- На место пайки, предварительно обработанное шкуркой или иным абразивным инструментом, капают несколько капель медного купороса.

- В процессе трения на поверхности алюминия будет постепенно образовываться слой красной меди, как следствие процесса электролиза.

- Медная поверхность намного проще подвергается процессу лужения и последующей пайки, чем поверхность алюминиевая.

Припои для пайки

Обычные припои, применяемые для пайки цветных металлов, содержат в своём составе олово и свинец в качестве основных компонентов, а также кадмий, висмут и цинк в качестве компонентов добавочных. Для алюминия такой состав крайне нежелателен, по причине того, что в этих металлах (за исключением цинка) он практически не растворяется, поэтому работа с помощью припоя подобного состава будет крайне слабой и ненадёжной. Кроме того, все припои на базе свинец-олово обладают очень низкой коррозионной устойчивостью. Поэтому пайка алюминия оловом нежелательна.

Для алюминия такой состав крайне нежелателен, по причине того, что в этих металлах (за исключением цинка) он практически не растворяется, поэтому работа с помощью припоя подобного состава будет крайне слабой и ненадёжной. Кроме того, все припои на базе свинец-олово обладают очень низкой коррозионной устойчивостью. Поэтому пайка алюминия оловом нежелательна.

Для алюминия применяют специальные припои, в состав которых входят сам алюминий, а также кремний, медь, серебро и цинк.

- 34 А. Состав: Алюминий 66% Медь 28% Кремний 6%. Температура плавления 530−550 градусов.

- ЦОП 40. Состав: Цинк 60% Олово 40%. Плавится при температуре 300−320 градусов.

- HTS 2000. Основа состава цинк, алюминий и медь, а также некоторые незначительные добавки. Всего в припое девять компонентов, которые в совокупности обеспечивают его очень хорошие качества. Плавится при температуре 300 градусов. Производство США.

Чем больше в припое для алюминия содержится цинка, тем более он высокопрочен и коррозионноустойчив. Содержание меди, кремния и алюминия повышает температуру плавления припоя, делая его тугоплавким. Какой выбрать припой — зависит от тех задач, которые стоят перед спаиваемыми деталями.

Содержание меди, кремния и алюминия повышает температуру плавления припоя, делая его тугоплавким. Какой выбрать припой — зависит от тех задач, которые стоят перед спаиваемыми деталями.

Как правило, тугоплавкие припои имеют температуру плавления, сопоставимую с температурой плавления самого алюминия, поэтому их применяют в основном для паяния крупногабаритных, массивных алюминиевых деталей. В этом случае возможно обеспечить хороший теплоотвод за счёт большой массы спаиваемых поверхностей и тем самым предотвратить разрушение конструкции в результате её расплавления вместе с припоем.

Латунный припой для алюминия не применяется.

Процесс пайки алюминия

Технология процесса пайки алюминия ничем не отличается от пайки любого другого металла и состоит из ряда последовательных действий:

- Обезжиривание места пайки.

- Механическая очистка с помощью абразивных средств.

- Нанесение флюса. Необходимо практически сразу после механической обработки нанести на обработанную поверхность флюс.

Так как чем больше проходит времени после абразивного воздействия на оксидную плёнку, тем прочнее она становится.

Так как чем больше проходит времени после абразивного воздействия на оксидную плёнку, тем прочнее она становится. - Лужение разогретых поверхностей. Расплавление припоя и распределение его по поверхности металла.

- Соприкосновение залуженных поверхностей и фиксирование. Фиксация производится до того момента, пока припой не застынет. Как правило, это происходит в течение одной-двух минут.

- Промывка под проточной водой места пайки с целью вымывания остатков флюса. Если этого не сделать, металл в месте спайки может начать корродировать, так как флюс содержит в своём составе сильные кислоты.

Разогрев спаиваемых поверхностей

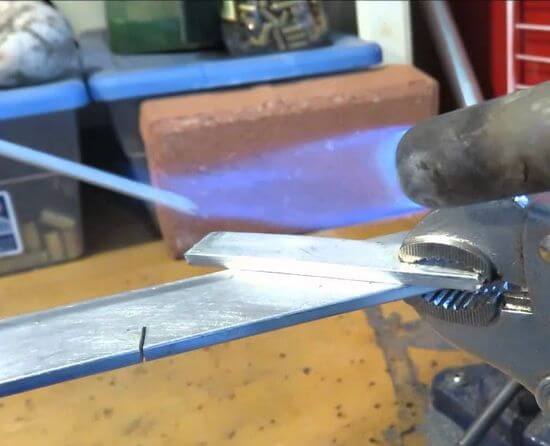

Для пайки небольших алюминиевых деталей, например, проводов, как правило, используют электрический паяльник мощностью от 50 до 100Вт, в зависимости от сечения провода. Для более массивных деталей, например, кастрюли, автомобильные радиаторы — целесообразно применять более мощные источники тепла. Как правило — это паяльная лампа или газовая горелка, купленная или изготовленная самостоятельно. При пайке алюминия газовой горелкой и разогревании спаиваемых поверхностей необходимо придерживаться следующих правил:

Как правило — это паяльная лампа или газовая горелка, купленная или изготовленная самостоятельно. При пайке алюминия газовой горелкой и разогревании спаиваемых поверхностей необходимо придерживаться следующих правил:

- Чтобы запаять деталь, нельзя допускать перегрева основного металла, так как это может привести к его расплавлению и, как следствие, к разрушению всей металлической конструкции в целом. Чтобы этого не произошло, необходимо в процессе разогрева постоянно контролировать температуру. Делают это с помощью припоя. Кусочком припоя периодически касаются разогреваемой поверхности, как только припой начинает плавиться, это является сигналом, что разогрев можно прекращать.

- Нельзя использовать кислород в целях дополнительного обогащения газовой смеси. Так как это будет усиливать окислительные процессы в месте пайки и, как следствие, ускорять образование оксидной плёнки на поверхности металла.

Использование канифоли

Чтобы спаять и припаять алюминиевые провода небольшого сечения, можно успешно применять свинцово-оловянные припои, используя в качестве флюса канифоль. В этом случае абразивную обработку поверхности провода производят под слоем расплавленной канифоли, а в качестве абразивного инструмента используют раскалённое жало паяльника, а также небольшое количество металлических опилок.

В этом случае абразивную обработку поверхности провода производят под слоем расплавленной канифоли, а в качестве абразивного инструмента используют раскалённое жало паяльника, а также небольшое количество металлических опилок.

- Кусочек канифоли и металлические опилки помещают на место будущей пайки.

- Разогретым луженым жалом паяльника расплавляют канифоль.

- После того как канифоль полностью расплавится и равномерно распределится по поверхности, начинают тереть жалом паяльника по поверхности алюминия сквозь слой расплавленной канифоли.

- В результате раскалённое жало паяльника вместе с металлическими опилками начинает достаточно легко разрушать поверхностную оксидную плёнку, а слой канифоли не даёт возможности воздуху проникнуть в место пайки, в результате новая оксидная плёнка не образуется.

- После того как лужение завершается, спаиваемые поверхности соединяют друг с другом и снова прогревают до тех пор, пока припой не расплавится вновь и не заполнит всё пространство между спаиваемыми поверхностями.

Необходимо отметить, что данный способ подходит лишь для малогабаритных тонкостенных деталей или для проводов небольшого сечения. Во всех остальных случаях необходимо использовать специальные алюминиевые флюсы и тугоплавкие припои, предназначенные для пайки алюминия.

Минусы пайки алюминия

Необходимо всегда помнить, что пайка — это не сварка. Она никак не затрагивает внутреннюю структуру металла, и поэтому место пайки по прочностным характеристикам всегда на несколько порядков слабее, чем сам спаиваемый металл. Место пайки нельзя подвергать большим механическим и температурным нагрузкам. В противном случае спаиваемые детали очень быстро разрушаться. Единственный вариант, когда пайка более уместна, чем сварка — это паяние алюминиевых проводов в электрических приборах или пайка прохудившегося автомобильного радиатора, когда отсутствует возможность заменить его новым.

Желательно исключить из домашней практики паяние и лужение прохудившихся алюминиевых кастрюль, кружек и прочих сковородок. В состав алюминиевых припоев и флюсов входят сильно ядовитые вещества. В этом случае тщательная промывка места пайки в проточной воде будет выглядеть, как игра в русскую рулетку.

Как паять алюминий оловом своими руками

Чем паять алюминий в домашних условиях

Пайка соединений проводов с припоем считается самым надежным методом соединения проводов и жил кабелей. Хорошо, если нужно паять только медные провода, которые легко облуживаются припоем. Не зря в электронике все вывода элементов медные, луженые.

Пайка алюминия в домашних условиях

После того как цельные провода и многожильные жилы кабелей облудят, их довольно легко соединять пайкой. А как паять алюминий оловом, если припой отторгается окисью алюминия. Как известно алюминий покрыт тонким слоем окиси, которая мгновенно образуется на алюминии при контакте с кислородом. Чтобы припой хорошо держался на алюминиевом проводе нужно снять окись алюминия, а затем лудить.

Как известно алюминий покрыт тонким слоем окиси, которая мгновенно образуется на алюминии при контакте с кислородом. Чтобы припой хорошо держался на алюминиевом проводе нужно снять окись алюминия, а затем лудить.

Для этой цели в качестве флюса существуют: паяльная кислота, специальные флюсы для алюминия, смесь канифоли с ацетоном. Все эти плюсы разрушают или затрудняют образование пленки окиси на алюминии. После применения данного типа флюса процесс лужение алюминия упрощается.

Необходимые инструменты для пайки алюминия оловом являются: электрический паяльник, острый нож, плоскогубцы для скрутки проводов, мелкий напильник для подготовки жала паяльника. Из материалов потребуется: припой ПОС 61 или ПОС 50, флюс для пайки алюминия Ф-64 или аналогичный, губка.

Пайка алюминия оловом и флюсом Ф 64

Флюс Ф 64 предназначен для пайки алюминия. Методика пайки не сложна. В первую очередь нужно снять изоляцию с проводов на 5 см. Изоляция снимается острым ножом под углом к проводу, чтобы не надрезать его. Надрезанный алюминий легко обламывается.

Надрезанный алюминий легко обламывается.

Инструменты и материалы для пайки алюминиевого провода

Далее нужно хорошо зачистить провод мелкой наждачной бумагой или острым ножом. Зачистив провод, его смачивают кисточкой с плюсом и острым ножом продолжают зачищать провод, но уже под флюсом. Таким образом снимают пленку окиси алюминиевого провода, не давая вновь окисляться на воздухе. Далее разогретым паяльником с припоем начинают лужение провода с его конца.

Если начать облуживать провод около изоляции, тогда можно ее подпалить. В этом случае потеряются изоляционные свойства провода. Провод облуживают паяльником, движениями вперед-назад, одновременно снимается окисная пленка с алюминия. Облудить провод ровно сразу не получится. Поэтому на не облуженные участки провода снова наносят флюс и горячим паяльником с припоем и движениями вперед-назад снимают участки оставшейся окисной пленки и обслуживают.

Таким образом покрывают припоем алюминиевый провод полностью. После лужения алюминиевый провод окунают в раствор соды (5 ст. л. на 200 гр. воды) и зубной щеткой смывают остатки флюса. В состав флюса входят активные кислоты, которые не только разъедают пленку, но и сам провод. Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод.

После лужения алюминиевый провод окунают в раствор соды (5 ст. л. на 200 гр. воды) и зубной щеткой смывают остатки флюса. В состав флюса входят активные кислоты, которые не только разъедают пленку, но и сам провод. Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод.

Но хоть частично его нужно смывать. Медный провод не обслуживают флюсом Ф 64, лучше использовать раствор канифоли и спирта (50% на 50%). Кисточкой наносят жидкую канифоль на медный провод (предварительно зачистив его) и горячим паяльником обслуживают провод, начиная с конца. Жало паяльника должно быть ровным и чистым. Раковины на конце жала паяльника убирают мелким напильником.

А остатки сгоревшего припоя (шлака) вытирают губкой или тряпкой. Как только алюминиевый и медный провода облуженны, их скручивают пассатижами, кисточкой наносят жидкую канифоль и спаивают соединение, начиная также с конца. Если соединить алюминий без лужения припоем, то это соединение может нарушиться со временем. Соединение алюминия с медью представляет собой гальваническую пару, и при прохождении через него тока нагревает и разрушает соединение.

Соединение алюминия с медью представляет собой гальваническую пару, и при прохождении через него тока нагревает и разрушает соединение.

Таблица температурных режимов марок припоя

В результате место скрутки сильно нагревается и обугливается, что повышает пожароопасность. Оловянный припой нейтрален к алюминию, поэтому алюминиевые провода перед соединением с медью нужно лудить. Для пайки алюминиевых проводов хорошо подходят припой ПОС 61 и ПОС 50 с низкой температурой плавления 190 – 210С.

Пайка алюминия с медью оловом и канифолью

Пайка электрических проводов с помощью паяльной кислоты запрещена в ПУЭ. Это связано с тем, что эта кислота полностью не сгорает при пайке. В результате место соединения проводов со временем разъедается кислотой, образуются окиси, которые нагреваются при прохождении тока и могут вызвать возгорание изоляции. К таким кислотно содержащим флюсам относятся специальные флюсы для пайки алюминия, в том числе и Ф 64.

Так как же паять алюминий с медью, чтобы соединение было качественным и долговечным. По сложности метод лужения алюминия оловом и канифолью даже легче, чем лужение алюминия флюсом Ф 64. Но качество и надежность при лужении в канифоли будет высоким. При лужении алюминия в канифоли нужно сделать или подобрать низкую ванночку для жидкой канифоли (канифоль 60% и спирт 40%).

По сложности метод лужения алюминия оловом и канифолью даже легче, чем лужение алюминия флюсом Ф 64. Но качество и надежность при лужении в канифоли будет высоким. При лужении алюминия в канифоли нужно сделать или подобрать низкую ванночку для жидкой канифоли (канифоль 60% и спирт 40%).

Флюсы для пайки алюминия

Заполняют ванночку жидкой канифолью так, чтобы провод утопал в ней с изоляцией на 5-10 мм. Очищенный от изоляции провод кладут в канифоль и острым ножом (удобно скальпелем) снимают плёнку окиси с алюминиевого провода, не вынимая его из ванночки. То есть под канифолью защищают провод по всей его длине со всех сторон. Под канифолью пленка на очищенных местах алюминиевого провода не образуется, так как нет соприкосновении с кислородом.

Теперь берут разогретой паяльник с припоем мощностью не менее 60 Вт и опустив его на оголенный и очищенный от окиси провод, у самой поверхности канифоли, понемногу прокручивают и вытаскивают уже облуженные участки провода. Суть метода заключается в том, чтобы провод облуживался у самой поверхности жидкой канифоли. Чтобы зачищенные участки провода от окиси не могли соприкасаться с воздухом.

Чтобы зачищенные участки провода от окиси не могли соприкасаться с воздухом.

Паяльник может быть временами погружен на 2-3 мм в канифоль. Немного облудив провод поднимите паяльник, чтобы он вновь нагрелся. Да в начале, будет много дыма, поэтому лучше учиться паять на улице или в помещении с хорошей вентиляцией. После нескольких попыток у вас выработается своя техника лужения и появится небольшой опыт.

Вы определитесь с положением паяльника, скорость лужения провода увеличится, то есть появится навык, и уменьшится количество дыма. Зато провод будет облужен идеально. Далее, как обычно, скручивают провода и так же паяют их небольшим количеством припоя.

Остатки канифоли на пропаянной скрутке проводов смывают кисточкой со спиртом. Недостаток такого метода – это невозможность пайки в труднодоступных местах. Для таких случаев, лучше использовать другие методы безопасных соединений алюминия с медью.

Тоже интересные статьи

Пайка алюминия в домашних условиях газовой горелкой и паяльником с использованием оловянно-свинцовых припоев

Алюминий относится к металлам, плохо поддающимся пайке. Это обусловлено его склонностью к образованию на поверхности изделий прочной плёнки окисла, препятствующей смачиванию детали расплавленным припоем.

Это обусловлено его склонностью к образованию на поверхности изделий прочной плёнки окисла, препятствующей смачиванию детали расплавленным припоем.

Одна только механическая зачистка поверхности не помогает, так как новый окисел образуется мгновенно после снятия старого. По этой причине, для пайки алюминия применяют специальные флюсы и соблюдают особую технологию.

Соединение проводов

Обычно пайка алюминия применяется в тех случаях, когда соединяемые детали достаточно малы и применение аргоновой сварки невозможно, либо она отсутствует. Один из примеров применения пайки – соединение электрических проводов из разных материалов.

Нередко на практике приходится производить соединение медных и алюминиевых проводов. Выполнять такие соединения скруткой нельзя, так как эта пара металлов образует очаг электрохимической коррозии. В этом случае, отличным вариантом соединения может служить пайка алюминия с медью.

Такую операцию можно выполнить обыкновенным мягким свинцово-оловянным припоем, но при этом следует использовать специальный флюс для пайки алюминия. Процедура должна выполняться в следующей последовательности:

Процедура должна выполняться в следующей последовательности:

- сначала необходимо зачистить медный провод и залудить его с применением канифоли;

- для лужения алюминиевого провода следует, после механической зачистки от окисной плёнки, покрыть его слоем флюса для пайки алюминия;

- для лучшей механической прочности соединения залуженные провода можно скрутить;

- нагревая паяльником соединение с добавлением флюса добиться расплавления припоя и образования спайки.

Полученное таким образом соединение можно смело заделывать в стену, прослужит оно очень долго.

Снятие оксидной пленки

Обычно при наличии хорошего флюса, специально предназначенного для пайки алюминия, применение каких-либо особых ухищрений не требуется, достаточно произвести механическую зачистку и смочить паяемую поверхность флюсом.

Также возможно применение кислоты для пайки алюминия. Используют соляную кислоту, в которой растворен цинк (паяльная кислота), применяют также флюсы на основе ортофосфорной кислоты.

Но если такой флюс отсутствует или в силу плохого качества не обеспечивает пайку, можно пойти другим путём. Есть несколько способов удаления окисной плёнки для успешного лужения заготовки.

В канифоли

Алюминиевый провод или другую деталь можно освободить от окисной плёнки, погрузив её в жидкую канифоль. Для этого можно либо расплавить её, либо приготовить спиртовой раствор.

Погрузив деталь в канифоль, острым ножом нужно соскоблить плёнку окисла. Слой канифоли препятствует доступу воздуха и образованию нового окисла. После этого деталь можно залудить, используя разогретый паяльник с припоем.

Абразивным порошком

При отсутствии флюса и канифоли пайку алюминия можно произвести следующим образом. Готовится паста, состоящая из порошка абразива и трансформаторного масла.

В качестве абразива можно также использовать мелкие металлические опилки. Заготовка покрывается данным составом, после чего натирается горячим паяльником с припоем.

В результате этого зёрна абразива или металлической стружки снимают плёнку, а поверхность тут же, без доступа воздуха смачивается припоем. После лужения изделие можно легко запаять.

После лужения изделие можно легко запаять.

Химический способ очистки

По сути, этот способ является не чем иным, как обмеднением алюминиевой поверхности. Выполняется он следующим образом.

Ту часть алюминиевой заготовки, которую предстоит покрыть слоем меди, смачивают раствором медного купороса. Затем берут источник постоянного тока, напряжением 4,5 вольта.

Это может быть батарейка или аккумулятор. Алюминиевую деталь соединяют с минусовым выводом источника питания. К плюсовой клемме присоединяют медный провод, конец которого запутывают в щетине зубной щётки.

Далее щётку смачивают раствором медного купороса. Провод, находящийся в щетине, должен быть хорошо увлажнён. После этого щёткой натирают место детали, предварительно смоченное раствором.

В результате гальванической реакции поверхность алюминия покрывается тонким слоем меди, что позволяет её паять, как если бы это была медная деталь.

Разогрев детали

При пайке достаточно массивных деталей, мощности обычного электрического паяльника может не хватить, чтобы нагерть заготовку до нужной температуры.

Можно воспользоваться для разогрева алюминия в домашних условиях газовой горелкой. Для этой цели лучше использовать портативную горелку, питающуюся от маленького газового баллончика. При этом работать нужно очень аккуратно. Недопустимо перегреть основной металл до состояния, когда он начнёт плавиться.

Можно также применить комбинированный метод нагрева. Например, массивную алюминиевую деталь поместить на конфорку кухонной газовой плиты и зажечь малый огонь. В месте пайки можно орудовать электрическим паяльником.

Всё сказанное о способах пайки алюминия относится к различным сплавам на основе этого металла. Несколько обособлена только тема пайки силумина. Этот материал является сплавом алюминия, содержащим кремний (грубо говоря, песок).

Пайка этого сплава доставляет особые трудности. Попытки спаять силумин часто терпят неудачи.

Попытки спаять силумин часто терпят неудачи.

Даже после, казалось бы, удачной пайки, оказывается, что соединение не обладает нужной прочностью и может разрушиться. Специалисты не советуют паять этот материал. Лучший способ соединения этого сплава – аргонодуговая сварка.

Высокотемпературный процесс

Промышленные способы алюминиевой пайки отличаются применением более твёрдых припоев, содержащих алюминий. Для применения такой технологии требуется заводское оборудование и наличие специальных флюсов.

Так, нагрев и пайка заготовок производится в специальных печах туннельного типа. Процесс пайки осуществляется в среде инертных газов при температуре, достигающей 600 ℃. Эта технология применяется при изготовлении алюминиевых радиаторов и теплообменников современных автомобилей.

Чем паять алюминий в домашних условиях

Флюс для пайки алюминия

Когда-то в давние времена я думал, что пайку алюминия производят на заводах и в домашних условиях ее не делают. Однако со временем это заблуждение развеялось. Эта статья о том как паять алюминий в домашних условиях и о том, чем паять алюминий.

Однако со временем это заблуждение развеялось. Эта статья о том как паять алюминий в домашних условиях и о том, чем паять алюминий.

В школе раньше затрагивалась тема алюминия на уроках химии и физики о его свойствах, он обладает прекрасными электропроводными свойствами, теплопроводностью, но очень плохо поддается пайке. Трудность его пайки связана с тем, что на зачищенной поверхности моментально образуется оксидная пленка, весьма стойкая к различным агрессивным средам.

Припой

Как-то раньше встречал такую информацию, что пайку производят припоем состоящим из олова и цинка или олова и висмута. Однако практика показывает, что он вполне нормально паяется обычными припоями ПОС 40 и ПОС 60. Чем паять, не важно, главное как.

Механическая прочность такой пайки небольшая, но в основном требуется не прочность, а электропроводность стыка. Чем еще можно паять алюминий кроме этих припоев не скажу, не пробовал. Можно паять и свинцом, главное, что бы хватило мощности паяльника и нагревался он до достаточной температуры.

Паяльник

Как уже было упомянуто выше алюминий обладает повышенной теплопроводностью, не зря из него делают радиаторы охлаждения. Поэтому для пайки больших элементов, мощность паяльника должна быть большой 100 — 200 Вт. Если конечно это два небольших провода, то возможно будет достаточно мощности в 60 — 100 Вт.

Флюсы

Сейчас с выбором средств нет проблем, а раньше чем только не приходилось пользоваться, что бы залудить алюминий — аспирином, техническим вазелином, солидолом. Я для пайки алюминия в домашних условиях остановил свой выбор на двух хороших флюсах Ф-64 и ФТБф — А , так же неплохие результаты у флюса ФИМ. Это самое главное пожалуй, чем лучше флюс, тем легче пайка.

Главное не нарваться на подделку, а такого сейчас хватает, купишь такой «Флюс для пайки алюминия», а он не куда не годиться. К стати, к вопросу, чем еще можно залудить алюминий, существует такой флюс Ф-34, это можно сказать как раз по составу и есть аспирин. Залудить алюминий можно и «паяльным жиром»

Залудить алюминий можно и «паяльным жиром»

Способы лужения

При хорошем флюсе процесс залуживания и пайки не составляет проблем. Другое дело если под рукой нет такового, здесь процесс становится более трудоемким.

Самое главное в процессе залуживания не допустить контакт зачищаемой поверхности с кислородом. Поэтому зачищаемую поверхность густо смазывают или заливают флюсом, а при необходимости можно и немного подогреть. Можно и просто если изделие небольшое, например провода, зачищать их прямо в растворе, налив его во что-нибудь.

К способу как паять алюминий паяльником с раствором канифоли, делал примерно так. Предварительно очищал поверхность, смазывал раствором и посыпал медными или железными опилками. Затем надавливая жалом паяльника (чем сильнее тем лучше) и сдирая окисел, залуживал обычным припоем.

Иногда при необходимости спаять два провода алюминиевый к примеру и медный, пользовался таким способом. Скручивал два конца провода и сваривал их разрядом тока с помощью графитового сердечника от батарейки. Для такой «сварки» использовал трансформатор 6-12 вольт с током от 3 ампер. Один конец провода от трансформатора подсоединяем к скрутке, а ко второму прикручиваем стержень батарейки (можно использовать щетку от двигателя). При касании возникает дуга и концы спаиваются в шарик.

Для такой «сварки» использовал трансформатор 6-12 вольт с током от 3 ампер. Один конец провода от трансформатора подсоединяем к скрутке, а ко второму прикручиваем стержень батарейки (можно использовать щетку от двигателя). При касании возникает дуга и концы спаиваются в шарик.

Так что паять алюминий в домашних условиях вполне возможно и не такая это уж сложная задача. Немного практики и все.

admin 23.01.2014

особенности процесса, разновидности флюса и припоев, как запаять трубу

Алюминий и его сплавы обладают очень хорошими характеристиками, такими как высокая тепло- и электропроводность, удобство обработки, небольшая масса, экологическая безопасность. Но у этого прекрасного металла есть один очень жирный минус, его крайне сложно паять. Помогает решить эту серьёзную проблему правильно подобранный флюс для пайки алюминия.

Свойства алюминия

Проблема пайки алюминия обусловлена его химическим строением. Сам по себе этот металл химически очень активен, он вступает в реакции практически со всеми химическими веществами. Это приводит к тому, что чистый алюминий на воздухе мгновенно реагирует с кислородом. В результате на поверхности металла образуется очень тонкая и одновременно необычайно прочная плёнка оксида: Al2O3. По своим свойствам алюминий и его оксид представляют две крайние противоположности соединённые в единое целое. Например:

Это приводит к тому, что чистый алюминий на воздухе мгновенно реагирует с кислородом. В результате на поверхности металла образуется очень тонкая и одновременно необычайно прочная плёнка оксида: Al2O3. По своим свойствам алюминий и его оксид представляют две крайние противоположности соединённые в единое целое. Например:

- Температура плавления чистого алюминия составляет 660 градусов. Оксид алюминия или как его ещё называют, корунд, плавиться при температуре 2600 градусов. Тугоплавкий корунд применяется в промышленности в качестве огнеупорного материала.

- Алюминий очень мягкий и пластичный металл. Корунд обладает крайне высокой механической прочностью что позволяет изготавливать из него всевозможные абразивные материалы.

Оксид алюминия превращает обычную пайку в довольно сложный процесс. Для его успешного осуществления необходимо применение специфических методов и специальных алюминиевых припоев и флюсов.

Пайка металлов

Смысл пайки любого металла состоит в том, что в пространство между спаиваемыми деталями вводится в расплавленном состоянии специальное вещество, называемое припоем. После застывания припой надёжно связывает в единое целое две металлические детали.

В случае пайки алюминия находящаяся на его поверхности оксидная плёнка препятствует расплавленному припою соединиться с металлом. Иными словами, нарушается адгезия, и поэтому припой не может растечься по поверхности металла и прилипнуть к нему. Это делает пайку алюминия практически невозможной без применения специальных средств, частично устраняющих оксид с поверхности металла и способствующих возникновению нормальной адгезии.

Удаление оксидной плёнки

Удаление оксида с поверхности алюминия — процесс сложный и никогда не приводящий к окончательному результату. То есть, оксидную пленку практически нельзя удалить, так как вместо только что удалённой мгновенно образуется новая. Можно лишь с помощью специфических средств ослабить её действие. Это можно сделать с помощью двух различных методов:

- Химический способ. С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот.

- Механический способ. Посредством применения абразивных инструментов нарушается целостность плёнки.

На практике чаще всего совмещают оба этих метода, чтобы добиться максимально возможного эффекта.

Флюсы для алюминия

Флюс применяется для удаления оксида с поверхности металла и последующего препятствования образованию новой плёнки. Необходимо помнить, что в процессе пайки флюс не должен взаимодействовать с припоем и вступать с ним в химические реакции. Флюсы могут находиться в различных состояниях:

- Жидкость.

- Паста.

- Порошок.

Для алюминия чаще всего применяют жидкие флюсы на основе ортофосфорной кислоты. Существуют так называемые безотмывочные флюсы, применение которых не требует последующего промывания спаянных поверхностей под проточной водой. Однако чаще всего в состав алюминиевых флюсов входят сильно ядовитые вещества, которые небезопасны, и, с экологической точки зрения, могут сильно корродировать металл в месте пайки. Поэтому применение флюсов требует тщательного промывания места пайки под проточной водой. Промышленность выпускает больше количество алюминиевых флюсов, среди которых можно выделить следующие:

- Ф-64. Высокоактивный флюс для алюминия и его сплавов. Считается самым лучшим флюсом для этого металла. Высокая активность определяется большим содержанием в его составе активного фтора около 40%. При нагреве фтор разрушает оксидную плёнку на поверхности алюминия. Применение этого флюса требует обязательной тщательной промывки спаеных поверхностей, после окончания процесса.

- Ф-34А. Специальный алюминиевый флюс для тугоплавких припоев. Состав: хлорид калия 50%, хлорид лития 32%, фторид натрия 10%, хлорид цинка 8%.

- Ф-61А. Применяется с обычными свинцово-оловянными припоями, плавящимися при температуре 150−350 градусов. Состав: фторборат цинка 10%, фторборат аммония 8%, триэтаноламин 82%. Применяется для спаивания разнородных металлов, например, алюминий и медь. Поэтому когда возникает вопрос как припаять алюминий к меди, ответом будет этот флюс.

- НИТИ-18 (Ф-380). Подходит для тугоплавких припоев с температурой плавления 390 — 620 градусов. Особенностью этого флюса, является то что, хорошо растворяя оксидную плёнку, он практически не оказывает никакого воздействия на основной металл. После окончания пайки остатки флюса должны быть немедленно удалены. Для этого место пайки сначала промывают горячей проточной водой, затем холодной. А в заключение выдерживают в течение 15 минут в водном растворе фосфорного ангидрида.

- А-214. Универсальный безотмывочный флюс средней активности. Температура применения 150−400 градусов. Не содержит в своём составе вредных солей анилина, фенола или карбоновых кислот, поэтому после применения не требуется тщательная промывка. Остатки легко удаляются бумажной салфеткой, смоченной в спирте.

Механическое удаление оксида

Для облегчения растворения плёнки с помощью флюса, предварительно её частично удаляют посредством механических методов. Данные приёмы позволяют лишь незначительно ослабить действие оксида, так как опытным путём было установлено, что вновь образующаяся плёнка, по своим прочностным характеристикам несколько уступает старой. Для этих целей используют следующие приспособления:

- Наждачная бумага.

- Напильники и рашпили.

- Жёсткие металлические щётки.

Процесс механического удаления поверхностного оксида можно оптимизировать используя для этого кирпичную пыль. Место пайки предварительно посыпают мелкой кирпичной крошкой. Затем:

- На кирпичные крошки высыпается большое количество сухой канифоли.

- Предварительно разогретым жалом паяльника канифоль расплавляется и распределяется по поверхности металла ровным слоем.

- Залуженным жалом паяльника начинают усиленно тереть место пайки. При этом кирпичная крошка сдирают оксидную плёнку, а расплавленная канифоль препятствует проникновению кислорода вместо пайки и поэтому новая оксидная плёнка не образуется.

- В результате получаем хорошо залуженную поверхность алюминия.

В качестве абразива, с тем же эффектом, можно использовать просеянный речной песок или металлические опилки.

Пайка алюминия

Основу любой пайки составляет так называемое лужение или залуживание. При этом процессе припой равномерным слоем распределяется по поверхности металла. Для того чтобы лужение прошло хорошо необходимо два важных компонента специальный флюс и правильно подобранный припой. Флюсы мы уже рассмотрели теперь очередь настала за припоями.

Специальные припои

Обычные припои, применяемые для пайки цветных металлов, содержат в своём составе олово и свинец. Вопрос как паять алюминий оловом не является актуальным, так как для алюминия такие припои не рекомендуется применять, потому что в этих металлах он практически не растворяется. Применяют специальные припои, которые содержат в своём составе изрядное количество самого алюминия, а также кремний, медь, серебро и цинк.

- 34-А. Специальный тугоплавкий припой для алюминия. Температура плавления 530−550 градусов. Состав: алюминий 66%, медь 28%, кремний 6%. рекомендуют применять совместно с соответствующим флюсом Ф-34А.

- ЦОП-40. Относится к категории оловянно-цинковых припоев. Состав: цинк 63%, олово 36%. Плавление происходит в пределах 300−320 градусов.

- HTS 2000. Специальный припой для алюминия производства США. Основные компоненты: цинк 97% и медь 3%. Температура плавления 300 градусов. Обеспечивает очень прочное соединение, сопоставимое по прочности со сварочным швом.

Присутствие в припое такого металла, как цинк обеспечивает ему высокие прочностные характеристики и хорошую сопротивляемость к коррозии. Наличие меди и алюминия повышает температуру плавления и делает припой тугоплавким.

Использование того или иного припоя определяется задачами, которые стоят перед спаиваемыми деталями. Так, для спаивания крупногабаритных и массивных алюминиевых деталей, которые в дальнейшем будут подвергаться большим нагрузкам, лучше использовать тугоплавкие припои, их температура плавления сопоставима с температурой плавления самого алюминия. Когда возникает вопрос, как запаять алюминиевую трубку, необходимо точно понимать, для чего в последующем эта трубка будет применяться. Тугоплавкие припои характеризуются высокой прочностью, а большая масса детали позволяет обеспечить в процессе пайки хороший теплоотвод, что предотвратит разрушение алюминиевой конструкции вследствие её расплавления.

Особенности процесса

Пайка алюминия ничем не отличается от пайки любого другого цветного металла.

В домашних условиях пайку алюминия условно можно разделить на два вида:

- Высокотемпературная пайка крупногабаритных деталей. Как правило, это толстостенный алюминий большой массы. Температура разогрева деталей 550−650 градусов.

- Низкотемпературная пайка мелких бытовых предметов и проводов при радиоэлектронном монтаже. Температура пайки 250−300 градусов.

Высокотемпературная пайка предполагает использование в качестве нагревательного элемента газовую горелку, работающую на пропане или бутане. Но когда неожиданно возникает вопрос, как спаять алюминий в домашних условиях, можно с тем же успехом использовать паяльную лампу.

В случае проведения высокотемпературной пайки необходимо проводить постоянный контроль за температурой разогрева спаиваемых поверхностей. С этой целью используют кусочек тугоплавкого припоя. Как только припой начинает плавиться это говорит о том, что необходимая температура достигнута и разогрев детали необходимо прекратить, в противном случае может произойти её расплавление и последующее разрушение всей конструкции.

Для низкотемпературной пайки используют электрический паяльник мощностью от 100 до 200 ватт, в зависимости от размеров спаиваемых деталей. Чем крупнее деталь тем более мощный паяльник придётся использовать для её разогрева. В то же время для пайки проводов вполне подойдёт и паяльник мощностью 50 ватт.

В обоих случаях и при высокотемпературной пайке, и при низкотемпературной, стадии проведении процесса примерно одинаковые и состоят из следующих последовательных этапов:

- Механическая обработка места будущей пайки. Проводится с помощью всевозможных абразивных средств. Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса.

- Обезжиривание места пайки с помощью органических растворителей, таких как спирт, ацетон, бензин.

- Фиксация деталей в нужном положении.

- Нанесение флюса на спаиваемые поверхности. Если используется жидкий флюс, то лучше всего его наносить с помощью кисточки.

- Разогрев места пайки с помощью электрического паяльника или газовой горелки.

- Нанесение расплавленного припоя на место пайки и залуживание металлических поверхностей (распределение припоя ровным слоем).

- Соединяем металлические поверхности и фиксируем их в соответствующем положении.

- После того. как припой остынет и детали спаяются, промываем место спайки под проточной водой, с целью вымыть остатки флюса.

Пайка алюминиевых проводов с помощью флюса

Многие считают, что пайка алюминия производится только в условиях производственного цеха. Из-за этого ложного мнения даже не берутся делать это в домашних условиях. На самом деле это всего лишь заблуждение. Данная статья призвана помочь произвести пайку алюминиевых проводов с помощью флюса.

Материалы и инструменты, используемые при пайке алюминия

Перед тем как приступать к пайке, необходимо запастись инструментами и материалами, которые потребуются при работе:

- Паяльник. Так как алюминий обладает большой теплопроводностью, то для его пайки нужно использовать мощный паяльник. В случае с двумя проводами это может быть прибор мощностью от 60 до 100 Вт, а для больших элементов от 100 до 200 Вт;

- Припой. Высокотемпературный, если есть возможность нагреть материал детали до 600 °С или обычный, если такой возможности нет;

- Флюс. Применяется только в том случае, если его нет в составе припоя;

- Скребок для очищения алюминия от защитной плёнки. Также хорошо для очистки подходят щётка со стальными щетинками, наждачная бумага или абразивный круг. Полностью избавиться от оксидной плёнки невозможно, поэтому вышеперечисленные инструменты призваны уменьшить её толщину, что упростит работу флюса.

Припои и флюсы для пайки паяльником медных проводов

Выбор припоя

Для пайки алюминия лучше выбирать обычный мягкий оловянно-свинцовый припой – ПОС. Главное, чтобы он содержал больше 50% олова, дабы удостовериться в этом нужно посмотреть на число, идущее после названия, оно должно быть больше 50 (ПОС 50, ПОС 61, ПОС 90 и т.д.).

Помимо вышеперечисленных припоев, можно использовать те, которые изготовлены на основе кремния, меди, алюминия или серебра. К таким относятся 34А и ЦОП-40, содержащие цинк, увеличивающий их прочность вкупе с устойчивостью к коррозии.

Припой ПОС-61 0,8 мм

Выбор флюса

Для пайки алюминия дома лучше выбрать жидкий флюс, так как он более удобен в использовании, хорошо подходит для этих целей и его можно купить в любом магазине электроники. Для алюминия, металла, который покрывается защитной плёнкой, нужно выбрать особый флюс, потому что обычный не растворит окись. Среди них можно выделить такие вещества, как: Ф-61А, Ф-59А, Ф-64.

Также хорошим вариантом будет изготовление специального состава, подходящего именно для этого металла.

Флюс ФДА для пайки алюминия

Инструкция по пайке алюминия

Процесс пайки алюминиевых деталей, при наличии всех необходимых материалов, не сильно отличается от пайки меди или стали. Он состоит из:

- Подготовки поверхности, которая включает в себя обезжиривание материала с помощью растворителя, например, бензина, и снижение толщины оксидной плёнки;

- Расположения деталей в желаемом положении. На данном этапе желательно закрепить детали так, чтобы они были зафиксированы и после нанесения припоя не пришлось всё переделывать заново;

- Нагрева места соединения с помощью паяльника. Его мощность должна быть около 100 Вт. Также можно воспользоваться газовой горелкой. В таком случае очень важно не расплавить основной материал;

- Нанесение припоя на место соединения. Втирается он после нанесения флюса на стык двух деталей. Сам флюс наносится на стык кисточкой, которая обычно идёт в комплекте с баночкой. В случае если он уже содержится в припое, нужно всего лишь прикоснуться его стержнем к месту соединения заранее нагретых деталей.

Блиц-советы

- Оловянный припой легко покрывается ржавчиной, поэтому при его использовании нелишним будет нанести лакокрасочное покрытие.

- Помимо обычного припоя, температура плавления которого относительно невысока, можно использовать высокотемпературный, например, «Aluminium-13» который состоит из: алюминия – 87%, кремния – 13%. Чтобы его было возможно использовать, нужно иметь возможность нагреть скрепляемые детали до температуры 600 °С.

Статья была полезна?

0,00 (оценок: 0)

Простое создание паяльной маски для печатной платы в Altium Designer

Вы только что закончили электрическую разводку своей платы, и теперь вы выполняете последние шаги по подготовке к производству и сборке печатной платы. Какие шаги необходимо предпринять, чтобы подготовить плату к производству? Помимо создания таких материалов, как файлы Gerber, ведомость материалов, файлы сверления, шелкография и инструкции по сборке печатной платы, вам потребуется определить паяльную маску на поверхностных слоях вашей печатной платы.Этот важный этап планирования производства намного проще, если вы используете правильное программное обеспечение для проектирования печатных плат с полным набором инструментов для проектирования в одной программе.

ALTIUM DESIGNER®

Единственный унифицированный пакет для проектирования печатных плат с полным набором инструментов для проектирования и компоновки печатных плат для жестких, гибких и жестко-гибких плат.

Понимание соответствующего процесса проектирования платы для пайки маски печатной платы является критическим шагом перед производством и сборкой печатной платы. Это покрытие наносится на поверхность печатной платы и варьируется от эпоксидного резиста до УФ-фотоизображения паяльной маски.Это также придает вашей плате цвет и внешний вид, которые вы хотите, когда она сошла с конвейера.

Установка правильной паяльной маски требует правильного набора инструментов САПР для проектирования печатных плат. Инструменты САПР в Altium Designer построены на едином механизме проектирования на основе правил с единой моделью данных. Это позволяет легко определить зазор паяльной маски и отверстие контактной площадки. У вас также будет полный набор средств проектирования для изготовления и сборки печатных плат, как для жестких, так и для гибких печатных плат.

Паяльная маска для печатной платы (также называемая паяльным резистом) представляет собой слой эпоксидной смолы или фотоизображения полимера, который защищает медь на поверхностном слое печатной платы. Этот слой закрывает открытые следы на поверхности платы, предотвращая окисление и обеспечивая дополнительный защитный барьер от механических повреждений.

Паяльная маска дает вашей плате еще одно преимущество; это помогает предотвратить образование непреднамеренных соединений во время сборки, когда компоненты припаяны к контактным площадкам и отверстиям. Паяный мост образуется, когда две контактные площадки на плате или два вывода на корпусе ИС непреднамеренно спаяны вместе, что обычно происходит из-за использования слишком большого количества паяльной пасты во время сборки.Определение правильного размера и толщины отверстия паяльной маски помогает гарантировать, что припой останется на токопроводящей площадке во время пайки волной припоя. Это также помогает предотвратить захоронение компонентов на поверхностном слое.

Как процесс паяльной маски влияет на вашу печатную плату

Паяльная маска была создана в первую очередь для облегчения пайки волной припоя при массовой сборке. Правильное использование паяльной маски имеет решающее значение для обеспечения правильной пайки волной припоя и непреднамеренных паяных перемычек во время сборки жестких плат.Поскольку современные платы требуют более высокой плотности трассировки и размещения компонентов, паяльная маска для печатных плат является скорее требованием, чем опцией для большинства плат.

С гибкими лентами в жестко-гибких печатных платах или с полностью гибкими печатными платами вам нужно решить, использовать ли гибкий полиимидный покровный слой или гибкую паяльную маску для защиты критических следов на полиимидной подложке. Ответ на этот важный вопрос действительно зависит от того, собираетесь ли вы припаять компоненты непосредственно к гибкой ленте, и от уровня гибкости, необходимого для готовой печатной платы.

Трехмерный вид печатной платы с синим слоем паяльной маски и шелкографией в Altium Designer

Слой паяльной маски будет определен в файле Gerber вместе с другими электрическими и механическими слоями. Шелкография — еще один важный аспект подготовки к сборке, который наносится после того, как паяльная маска будет размещена и отверждена. Требования к зазору и печати на шелкографии на поверхностном слое печатной платы указаны в стандартах IPC.

Стандарты IPC-SM-840D определяют требования к паяльной маске для печатных плат, предназначенных для использования в определенных отраслях или приложениях.Номер партии и уникальный знак производителя необходимо будет нанести на доску с помощью шелкографии, чтобы обеспечить отслеживаемость в случае отзыва. Обязательно выделите место на печатной плате для этой информации и четко укажите это в своем дизайне.

Создание Gerbers и файлов для производства печатных плат с помощью трафарета для паяльной маски

Программные инструменты для печатных плат создают слой трафарета внутри Gerbers. Это используется во время изготовления при нанесении материала паяльной маски.Трафареты предназначены для подбора размеров границы раздела паяльной маски с учетом предполагаемых отверстий и зазоров. Требования к размерам включают определение показателей расширения для создания формы на каждой подушке и переходном участке, которые следует исключить из покрытия. После определения формы устанавливаются зазоры, определяющие минимальный зазор на вашей печатной плате.

Определите правило паяльной маски на печатной плате для расширения или сжатия на проводнике

Используйте правила зазора, чтобы шелкография расширялась только за край проводников

Вы можете предотвратить непреднамеренное перемыкание во время сборки, если вы примените правильные зазоры в правилах проектирования вашей печатной платы.Покрытие паяльной маски наносится на заключительных этапах изготовления с размещенным трафаретом, и этот трафарет будет соответствовать параметрам, которые вы определяете в макете печатной платы. Если ваше программное обеспечение для проектирования включает инструменты для создания документации по производству печатных плат, а также правила проектирования и функции САПР, вы можете быть уверены, что избежите типичных проблем с паяльной маской.

Altium Designer предоставляет полный набор инструментов для задания зазоров паяльной маски и слоя шелкографии. Вы можете использовать редактор правил и ограничений для печатных плат, чтобы определить важные правила изготовления печатных плат для вашей паяльной маски.Правила позволяют определять расширение или сжатие маски по отношению к каждой площадке и переходному участку. После определения расширений вы вводите в правила производства ограничения по минимальной ширине для успешного нанесения припоя в узких областях между выводами и другими объектами.

Установите минимальные размеры для требований к зазору припоя.

Конструктивные особенности вашего приложения для проектирования печатных плат должны позволить вам делать больше, чем просто устанавливать зазоры для паяльной маски вокруг контактных площадок и переходных отверстий.Ваши инструменты САПР должны взаимодействовать с полным набором функций проектирования для трассировки и высокоскоростной компоновки, а также с функциями автоматической проверки правил для вашей компоновки и схемы. Это тип среды, которую вы найдете в Altium Designer, единственном приложении, которое объединяет функции проектирования, компоновки и изготовления печатных плат на единой платформе.

Правила проектирования помогают управлять зазорами и паяльной маской

Механизм проектирования на основе правил в Altium Designer идеально подходит для создания схем и макетов, а также для подготовки печатных плат к производству и сборке.Все, что вам нужно для подготовки настоящей платы, включая паяльную маску и слои шелкографии, включено в Altium Designer. Лучше всего то, что вам не придется переключаться между различными приложениями для создания производственных документов, все необходимое находится в одном месте.

Подготовка файлов Gerber и сборочных чертежей в Altium Designer

Паяльная маска — один из тех важнейших этапов проектирования, которые проектировщики должны выполнить перед отправкой печатных плат для изготовления печатных плат.Altium Designer предоставляет интуитивно понятную структуру команд для проектирования наборов паяльных масок для печатных плат. С помощью легкодоступных редакторов вы можете установить расширение или сжатие паяльной маски, а также производственные зазоры, определяющие трафарет. Имея разработанный и доступный в файлах Gerber трафарет, вы можете быть уверены, что плата будет защищена от загрязнения и без перемычек из припоя.

Altium Designer на Altium 365 обеспечивает беспрецедентный уровень интеграции в электронную промышленность, которая до сих пор относилась к сфере разработки программного обеспечения, позволяя дизайнерам работать из дома и достигать беспрецедентного уровня эффективности.

Мы только прикоснулись к тому, что можно делать с Altium Designer на Altium 365. Вы можете проверить страницу продукта для более подробного описания функций или одного из веб-семинаров по запросу.

Пайка витражей — как припаять медную фольгу

Как паять витражи

Пайка витражей соединяет все обернутые фольгой кусочки стекла вместе, нанося полоску припоя вдоль каждого шва. Это не самая легкая техника для освоения, но она одна из самых захватывающих, поскольку позволяет вам впервые увидеть свой проект.

Что вам нужно

Инструменты и материалы для пайки* Просто чтобы вы знали, если вы нажмете и купите по ссылке в течение 24 часов, я получу небольшой% от Amazon (не вы!). Заранее спасибо, но не беспокойтесь, если у вас есть местный магазин — я всегда сначала поддержу его 🙂

Используйте вытяжной вентилятор или припой в хорошо вентилируемом помещении.

Пайка витражей

Лучше всего начать с того, что скрепите все детали вместе маленькими каплями припоя, чтобы удерживать их на месте и останавливать их движение.Это называется «прихваткой».

Если у вас возникли проблемы с гладкой пайкой, вы можете изучить несколько приемов, чтобы их улучшить.

Если у вас нет местного класса, мой курс Stained Glass Made Perfect помог многим людям добиться более аккуратных линий пайки в своей работе. И мы знаем, насколько они важны! Курс предназначен для самостоятельного изучения и онлайн, поэтому вы можете изучить эти методы пайки, даже если вы не можете попасть на занятия. Вы можете узнать об этом подробнее здесь Stained Glass Made Perfect.

1. Установка стекла

- Наклейте узор кальки на доску и аккуратно поместите все части, покрытые фольгой, на место

- Если у вас нет дубинок, закрепите их скотчем в нескольких ключевых местах, чтобы они не двигались.

- Если у вас есть доска для гомазоте и булавки, вы можете надежно закрепить их на месте

2. Прихватка для пайки

Используйте паяльник для цветного стекла мощностью НЕ МЕНЕЕ 80 Вт (я использую Hakko FX-601 *) и скрепите панель пайкой, чтобы удерживать ее на месте.

- Для этого нанесите немного жидкого флюса на важные стыки и расплавьте по одной капле припоя на каждом из этих стыков.

- Сохраните, чтобы удалить малярную ленту

3. Пайка швов

Это не так просто, как кажется в некоторых видеороликах! Не волнуйтесь, если вы не сразу делаете идеальную линию, требуется много практики, чтобы знать, сколько припоя наносить и с какой скоростью перемещаться по шву.

Три самых важных момента, которые следует запомнить:

- хорошая пайка — это баланс между теплом и временем.Если ваш утюг более горячий, вам нужно двигаться быстрее. И наоборот, если вы предпочитаете работать медленнее, уменьшите нагрев, если у вас есть реостат, или смените наконечники, если у вас утюг с регулируемым наконечником.

- , чтобы кончик утюга оставался чистым и чистым, время от времени протирая его влажной губкой

- , чтобы убедиться, что у вас достаточно флюса для расплавления припоя. При необходимости добавляйте больше

Что мне делать, когда я доберусь до края?

Если вы хотите обернуть проект рамкой из цинка или свинца, прекратите пайку на расстоянии 1/4 дюйма от края

Если вы делаете свободно висящий солнечный ловец, продолжайте пайку вплоть до края

- Нанесите кистью флюс вдоль одного или двух швов для начала, чтобы он не испарился.Не наносите слишком много флюса, так как он может застрять при пайке другой стороны и пузыриться, вызывая кратеры

- Держа горячий паяльник в одной руке, а припой в другой, медленно перемещайте их по шву вместе

- Расположите припой немного выше конца наконечника, чтобы случайно не приклеить его к фольге.

- Припой плавится и стекает по фольге

- Убедитесь, что наконечник железа соприкасается с фольгой и нагревает ее, чтобы соединение между припоем и фольгой было максимально прочным.

- Припоя должно быть достаточно, чтобы покрыть фольгу и заполнить зазоры между деталями.Заполнение этих промежутков припоем делает изделие более прочным.

- Прекратите пайку, быстро переместив наконечник утюга боком к стеклу (не оставайтесь на стекле наконечником) или поднимите его вертикально над швом

- Когда дойдете до соединения, не останавливайтесь! Следуйте за припоем во всех направлениях примерно на 1/2 дюйма, сохраняя каждый «хвост» горячим. Вернитесь к каждому «хвосту» и поднимите оттуда шов. Будет лучше, если вы поднимете один шов, чем соединение

- Припой должен быть валиком (слегка закругленным), а не плоским

4.Изготовление витражной пайки аккуратной

Иногда припой выглядит беспорядочно. К счастью, есть техника, которая работает как по волшебству — метод «удержания и подъема».

Вместо того, чтобы перемещать утюг вместе с припоем, вы держите его в одном месте и позволяете нагреву работать.

- Обработайте поверхность флюсом и очистите наконечник, чтобы добиться наилучших результатов

- Удерживайте кончик над проблемным участком в течение 2-3 секунд, а затем снимите его вверх

- Magic! достигается аккуратное соединение

5.Пайка обратной стороны

- Осторожно переверните панель. Часть припоя могла просочиться. Ничего страшного, просто убедитесь, что вы используете меньше припоя в этих областях.

- Повторите процесс, как указано выше

- Если вам необходимо обработать какие-либо участки, сначала дайте им остыть, очистите и отогните. В противном случае он может просочиться на первую сторону.

Пайка витражей — Устранение неисправностей

У меня пропадает припой между зазорами!

Если ваша резка не на 100% точна (как у всех нас!) И есть небольшой промежуток между частями, припой будет стекать на другую сторону.Это не проблема, потому что вы справитесь с этим, когда передадите проект.

Просто продолжайте добавлять небольшое количество припоя до тех пор, пока он в конечном итоге не поднимется.

Я аккуратно припаял вторую сторону, только чтобы обнаружить, что она просочилась и испортила мою первую сторону. Слишком много припоя, как его снять?

К счастью, можно не только добавить припой в шов, но и снять его.

- Быстро проведите кончиком утюга по шву, где слишком много припоя, и стряхните его по термостойкой поверхности.Вы всегда можете забрать его снова и использовать повторно там, где это необходимо.

- Используйте метод удержания и подъема, описанный в 4. выше, чтобы затем обработать участок.

Мой флюс не работает, и припой не плавится.

Это может быть одна из трех вещей:

- флюс высох или высох, и вам необходимо нанести его повторно

- : Ваш паяльник не поддерживает температуру, и у вас возникло «холодное пятно».Наберитесь терпения, и он вернется к максимальной температуре. Если у вас есть контроллер с циферблатом с утюгом или на нем, немного увеличьте его и проверьте.

- Наконечник утюга загрязнен флюсом и припоем, и его необходимо протереть влажной губкой, чтобы он работал правильно. Иногда на кончиках остается черный налет, который трудно удалить. Я использую очиститель для наконечников, чтобы вернуть наконечнику его сияющий вид. *

Припой прилип к стеклу, и я боюсь, что оно потрескается.

Не паникуйте! Нанесите флюс на припой и шов и «соберите» его горячим утюгом, удерживая его на шве. Вы правы, вам нужно поторопиться, чтобы стекло не разбилось, но такое бывает необычно.

* Просто чтобы вы знали, если вы нажмете и купите по ссылке * в течение 24 часов, я получу небольшой% от Amazon (не вы!). Заранее спасибо, но не беспокойтесь, если у вас есть местный магазин — я всегда сначала поддержу его 🙂

Полезные ресурсы

Я нашел это действительно великолепным 3.45-минутное видео от Delphi Glass, демонстрирующее пайку витражей. Вау, эта женщина хороша! Не волнуйтесь, если вы не можете сделать это так быстро, для этого потребуется много практики.

Пайка витражей под медную фольгу

После того, как вы спаяли обе стороны и остались довольны результатом, вы готовы либо к цинкованию, либо, если вы не обрамляете деталь, к паяльной кромке.

Здесь есть еще одна страница, на которой рассматриваются еще несколько распространенных проблем пайки.

Температура пайки витражей

Лучший паяльник для витражей

ПИН-код ПОЗЖЕ!

https: // витражное стекло.com / витражная пайка https://everythingstainedglass.com/wp-content/uploads/2016/08/smooth-stained-glass-solder.jpgh https://everythingstainedglass.com/wp-content/uploads/2016/08/ гладкий-витраж-припой-150×150.jpg Милли ФрэнсисКонструкция из медной фольгиРуководства по изготовлению витражейНачальный уровень, Краеугольный камень, Пайка медной фольгиКак припаять витражное стекло Пайка цветного стекла соединяет все ваши обернутые фольгой кусочки стекла вместе, нанося полоску припоя вдоль каждого шва.Это не самая легкая техника для освоения, но она одна из самых захватывающих, так как позволяет вам увидеть свой проект … Milly FrancesMilly [email protected] ВитражиПоделитесь витражами с любовью!

Введение в алюминиевые печатные платы от PCBGOGO

PCBgogo войти в систему Присоединиться бесплатно Здравствуй!Новый клиент?

Присоединиться бесплатно войти в системуЭлектронное письмо:

Выход • Мой аккаунт • Список моих заказов • Остаток на счету • Купон на скидку • Бонусные очки • Мой адрес доставки • Мой форум • Сообщение0

Новенький тут ? Получение купона на 50 долларов

Пайка алюминия — Краткое руководство

Многие люди ищут эту информацию.Какой правильный метод для пайки алюминиевых деталей? Они хотят знать, чем пайка алюминия отличается от соединения обычных металлов, какой тип паяльника нужно использовать, какая оптимальная температура лучше всего подходит для этого типа процесса?

Мы попытались ответить на эти часто задаваемые вопросы в этой статье и дать полезные сведения по ним. Надеюсь, статья окажется для вас полезной.

Начните со своей цели

Что припаять хотите? Хотите припаять алюминий к меди? Хотите припаять алюминиевый лист? Выбор необходимых материалов для процесса пайки во многом будет зависеть от ваших требований.

Убедитесь, что у вас есть все необходимые принадлежности для пайки.

Наконечники — пайка алюминия

Наиболее широко паяемый алюминий будет содержать менее 1% магния или 5% кремния. Сплавы с большим количеством этих элементов имеют слабую смачиваемость флюсом. Сплавы с высоким содержанием цинка и меди, как правило, имеют слабые характеристики пайки из-за быстрого проникновения припоя и нарушения свойств основного металла.

Дизайн шарнира

Конструкция соединения, которая используется при пайке алюминиевых сборок, как правило, идентична той, которая используется вместе с дополнительными металлами.

Наиболее часто используемые конструкции — это простые соединения внахлест и Т-образные соединения. Зазор между стыками может варьироваться в зависимости от конкретной техники пайки, состава припоя, основного сплава, состава флюса и используемой конструкции стыка.

Тем не менее, в качестве ориентира, при использовании химических флюсов необходим зазор между стыками в диапазоне 0,005–0,020 дюйма (0,13–0,51 мм). При использовании флюса реакционного типа следует использовать пространство 0,002–0,010 дюйма (0,05–0,25 мм).

Стыки должны быть удобными, но не настолько удобными, чтобы припой не мог попасть внутрь зазора.

Пайка алюминия — подготовка

Грязь, жир, а также другие посторонние вещества должны быть удалены от алюминиевой поверхности перед пайкой. Поверхность должна быть гигиеничной. Подойдет стальная вата или щетка из нержавеющей стали. Во многих случаях необходимо простое обезжиривание растворителем.

Тем не менее, если поверхность припоя сильно окисляется, может потребоваться химическая очистка или чистка проволочной щеткой.

Пайка алюминия — ВНИМАНИЕ

Очистители или каустическая сода с уровнем pH выше 10 нельзя использовать для обработки алюминиевых сплавов, поскольку они могут вступать в химическую реакцию.

Обработка поверхности с помощью проволочной щетки из нержавеющей стали для удаления масла / жира. Паяльная лампа должна использоваться для нагрева основного металла с последующим расплавлением сварных швов Harbor Freight Alum Al Welding Rods

Пайка алюминия — методы

Припои с более высокой температурой плавления, обычно используемые для соединения алюминиевых сборок, в дополнение к выдающейся теплопроводности алюминия, показывают, что следует использовать источник тепла огромной мощности, чтобы довести область соединения до более высоких температур пайки.Должен быть обеспечен хорошо контролируемый, равномерный нагрев.

Лужить поверхность алюминия лучше всего, обернув материал лужицей с расплавленным припоем, а затем отполировав поверхность, используя материал, не поглощающий тепло, например зубчатую деревянную палочку, волокнистый блок или даже щетку из стекловолокна.

Следует избегать использования проволочной щетки или любых других металлических веществ. Они, вероятно, оставят поглощающее тепло, металлические отложения и быстро заморозят припой.

Припои

Товарные алюминиевые припои можно разделить на 3 основные группы по их температурам плавления:

Низкотемпературный припой: Температура плавления этого припоя может составлять 300-500 градусов F (149-260 градусов C).Припой в такой группе будет содержать свинец, олово, цинк и / или кадмий и создавать соединения с минимальной устойчивостью к коррозии.

Припой с промежуточной температурой: Плавится при температуре от 500 до 700 градусов F (260 — 371 градусов C). Припой этой группы будет содержать кадмий или олово в различных сочетаниях с цинком в дополнение к небольшим количествам алюминия, серебра или никеля, свинца и меди.

Высокотемпературный припой: Этот припой плавится при температуре от 700 до 800 градусов F (371 — 427 градусов C).Они содержат от 3 до 10% алюминия и небольшое количество других металлов, таких как медь, никель, серебро, а также железо, чтобы регулировать их характеристики смачивания и плавления. Припои с высоким содержанием цинка, как правило, обладают большей мощностью, чем алюминиевые припои, и создают наиболее устойчивые к коррозии паяные соединения.

Правила— Пайка алюминия

- Перед тем, как приступить к пайке алюминия любым способом, очистите металл, чтобы удалить масло и жир.

- Соединение должно быть плотным, но с отверстием для припоя

- Никогда не позволяйте деталям двигаться во время пайки, это может привести к плохим результатам

- Точный объем тепла см. В инструкциях производителя

- Используйте соответствующий флюс

Дополнительная литература

8 шагов для пайки алюминия — WikiHow

Как выбрать правильный алюминиевый припой — SolderDirect

Как легко соединить алюминиевые пластины и отремонтировать алюминиевые детали — видео на YouTube

Bantam Tools — Как наносить паяльные маски на фрезерованные печатные платы

Я пробовал несколько разных подходов к паяльному резисту.Когда я травлю платы, мне нравится использовать центрифугирование, чтобы нанести прочную пленку из чувствительного к УФ-излучению припоя, а затем экспонировать их через маску. Доски с вырезами (и доски, которые уже просверлены) не выравниваются должным образом при нанесении покрытия методом центрифугирования, поэтому для них я люблю делать шелкографию и трафаретную печать двухкомпонентного эпоксидного или термоотверждаемого резиста.

Я обнаружил, что ни один из этих подходов не подходит для фрезерованных плат, потому что густые чернила заполняют изолирующие канавки и становятся настолько густыми, что никогда не застывают.Что касается плат, которые я фрезерую на моем настольном фрезерном станке для печатных плат Bantam Tools, я полностью перешел на пленку Dynamask для паяльных масок.

Если вы поищете в Интернете, то обнаружите, что довольно много людей попробовали Dynamask и отказались, заявив, что он не работает или (что чаще всего) «это отстой». Я был почти одним из таких людей. Я израсходовал весь свой первоначальный заказ Dynamask, не сделав ни одной «хорошей» доски. Большинство моих проблем было вызвано тем, что онлайн-инструкции по нанесению паяльной маски пленочного типа были неполными или неправильными.В конечном итоге я обнаружил, что этот процесс на самом деле очень прост и дает очень стабильные результаты, если вы наберетесь небольшого опыта и узнаете, что работает.

На фото выше мои фрезерованные платы с пленочной паяльной маской выглядят сейчас. Фрезерование этих досок заняло около 25 минут для лицевой стороны и около 15 минут для обратной. Я могу сэкономить 15 минут, если отключу параметр «использовать инструмент для детализации везде», но теряю термические разрезы на заземляющих подушках. Нанесение паяльной маски добавило на весь процесс около часа.

Здесь я попытаюсь объяснить кое-что из того, что я узнал о том, как наносить пленочную паяльную маску, подобную этой, на фрезерованные печатные платы. При детальном написании это звучит как большая работа, но она выполняется очень быстро, а мои собственные прототипы плат выглядят лучше и намного надежнее, когда это делается таким образом. Хотя это правда, что добавление резистивной маски пленочного типа к паре прототипов плат занимает у меня около часа от начала до конца, большую часть этого времени я трачу на что-то другое, пока я жду УФ-излучения или сшивки.

Основы: очистка и закрепление

Сначала очистите доску с помощью полироли для металла Brasso и бумажного полотенца, чтобы удалить антикоррозионное покрытие перед фрезерованием. Паяльная маска плохо сцепляется с защитным покрытием на платах, и делать это с Brasso после просверливания отверстий гораздо сложнее.

В качестве альтернативы, если вам известен химический состав защитного покрытия на картоне определенной марки, для его удаления можно использовать жидкий растворитель.

Так как чем больше проходит времени после абразивного воздействия на оксидную плёнку, тем прочнее она становится.

Так как чем больше проходит времени после абразивного воздействия на оксидную плёнку, тем прочнее она становится.