Зачем нужна бура при пайке

Бура – это флюс, используемый при соединении металлических деталей методом пайки. Бура, которая выпускается в виде порошка, относится к категории высокотемпературных флюсов, поскольку температура ее плавления находится в интервале 700–900°. Порошок буры, характеристики которого оговариваются в соответствующем нормативном документе (ГОСТ 8429-77), хорошо растворяется в воде и при нагревании превращается в стеклянную массу, которая и обеспечивает защиту зоны пайки.

Кристаллы буры могут быть прозрачными или сероватыми, но всегда блестят характерно «жирно»

Сферы применения

Бура, представляющая собой соль, в состав которой входит слабая борная кислота и сильное основание, имеет и научное название – декагидрат тетрабората натрия. При помощи этого вещества, используемого в качестве флюса, выполняется пайка таких металлов, как сталь, чугун, медь и ее сплавы. При этом для такой пайки используются среднеплавкие припои, основу которых могут составлять медь, латунь, серебро и золото.

При расплавлении буры, что происходит при достаточно высокой температуре, поверхности соединяемых деталей очищаются, а окислы, которые на них присутствуют, растворяются в разогретом флюсе. В процессе выполнении пайки, для которой используется такой тугоплавкий флюс, как бура, соответствующая требованиям ГОСТа 8429-77, образуются соли, кристаллизирующиеся на поверхности формируемого соединения. После завершения технологической операции соляной налет необходимо удалить.

Требования ГОСТа к составу флюса на основе буры

Чтобы получить из буры борный флюс, которым можно пользоваться при пайке деталей из меди, чугуна, стали и других металлов, данное вещество необходимо смешать с борной кислотой в пропорции 1:1. Полученную смесь тщательно перетирают в фарфоровой емкости, а затем выпаривают лишнюю жидкость, чтобы получить сухой остаток, в который добавляют фтористые и хлористые соли. По такой технологии получают активные флюсы, позволяющие выполнять качественную пайку деталей из различных металлов.

Ознакомиться с требованиями ГОСТ к технической буре (тетраборат натрия) можно, скачав документ в формате pdf по ссылке ниже.

Преимущества использования

Медные трубы в качестве составных элементов трубопроводов различного назначения сегодня пользуются большой популярностью. В связи с этим пайка меди твердым припоем, для выполнения которой используется такой флюс, как бура, стала достаточно распространенным технологическим процессом. Использование данного метода соединения изделий из меди позволяет не только выполнять монтаж новых трубопроводов, но и осуществлять качественный ремонт тех, которые уже эксплуатируются на протяжении определенного времени.

Бура удаляет с поверхности оксидную пленку и способствует растеканию жидкого припоя

Применение технической буры в качестве флюса при пайке меди имеет следующие преимущества.

- Качественной пайке могут подвергаться металлические детали в любом сочетании.

- Металлические изделия, которые необходимо соединить при помощи пайки, могут иметь любую начальную температуру.

- При применении буры качественные и надежные соединения можно получать даже между металлическими и неметаллическими деталями.

- Паяные соединения, полученные с использованием такого флюса, можно в любой момент распаять, если в этом возникает необходимость.

- Основной металл при выполнении пайки не плавится, как это происходит при сварке, что позволяет избежать такого нежелательного процесса, как коробление (и, соответственно, изменения геометрической формы соединяемых изделий).

- Применение буры позволяет обеспечить отличную схватываемость припоя и поверхностей соединяемых деталей.

- Техническая бура, используемая в качестве флюса, обеспечивает высокую производительность такого процесса, как капиллярная пайка.

- Полученные при использовании флюса данного типа паяные соединения отличаются высокой прочностью, надежностью и долговечностью.

Спаянные медные трубы с использованием буры в качестве флюса

Чтобы разобраться в том, какие факторы оказывают влияние на качество выполнения пайки, следует знать этапы данного технологического процесса.

- Поверхности деталей, которые необходимо соединить при помощи пайки, необходимо тщательно подготовить.

- Загрязнения удаляются при помощи стандартных средств – щеток, ветоши и др. А для удаления с поверхности деталей тугоплавких окисных пленок как раз и используется такой флюс, как техническая бура.

- Поверхности изделий, подлежащих соединению, необходимо нагреть до определенной температуры, для чего применяется паяльная лампа.

- В зазор между соединяемыми деталями вводится жидкий припой, который также разогревается при помощи паяльной лампы или обычной газовой горелки.

- Взаимодействие разогретого основного металла и жидкого припоя обеспечивает получение надежного паяного соединения.

- Процесс пайки можно считать завершенным в тот момент, когда произойдет полная кристаллизация припоя.

Как выполняется пайка медных труб

Прежде чем приступить к пайке, необходимо подготовить следующие инструменты и расходные материалы:

- щетки с металлической щетиной для зачистки соединяемых поверхностей;

- приспособления и инструменты, при помощи которых соединяемые детали будут нарезаться по требуемым размерам;

- газовая горелка или паяльная лампа;

- припой, который выбирается в зависимости от того, из какого материала изготовлены соединяемые детали;

- бура, характеристики которой должны соответствовать требованиям ГОСТа 8429-77;

- кисточки, необходимые для того, чтобы наносить флюс.

Флюс, припой и горелка – основные компоненты для пайки медных сплавов

Особое внимание следует уделить выбору газовых горелок, которые на современном рынке представлены в большом ассортименте. Такое приспособление, предназначенное для обеспечения полноценного разогрева основного металла и припоя, может быть оснащено автоматическим пьезорозжигом или изготовлено в классическом исполнении. Выбирать горелки, для розжига которых используется пьезоэлемент, стоит только в том случае, если такое устройство произведено под известной торговой маркой. В противном случае лучше приобрести обычную качественную горелку, которая обеспечит вам бесперебойную работу на протяжении длительного времени.

Зачистка места соединения перед пайкой

Сам процесс пайки с помощью буры, включая подготовительные процедуры перед его выполнением, удобнее всего рассмотреть на примере соединения двух труб, изготовленных из меди. Выполняется такой процесс в следующей последовательности.

- Внутренние поверхности соединяемых труб тщательно зачищаются, для чего используется щека с металлической щетиной.

- Наружную зачистку медных труб, выполняемую до образования металлического блеска их поверхностей, осуществляют при помощи наждачной шкурки.

- После тщательной зачистки на внутренние и наружные поверхности наносится бура, для чего используется специальная щеточка.

- Покрытые флюсом в месте будущего соединения медные трубы необходимо состыковать между собой. После этого можно приступать к пайке.

- Перед началом процесса поверхности труб необходимо разогреть до требуемой температуры, для чего используется газовая горелка. Воздействовать пламенем на поверхности соединяемых изделий следует не менее 15–20 секунд.

- После того как поверхности труб разогреты до требуемой температуры, в область пайки вводится припой, который расплавляется также под воздействием пламени газовой горелки. Наносить расплавленный припой на поверхности соединяемых деталей следует равномерно, чтобы обеспечить качество и надежность формируемого соединения.

Нанесение флюса на место пайки

После выполнения пайки с помощью буры следует выполнить контроль полученного соединения, для чего могут быть использованы разрушающие и неразрушающие методы. Чаще всего такой контроль выполняется при осмотре полученного соединения на предмет наличия внешних дефектов. Для выполнения такого осмотра, который позволяет выявить многие недостатки соединения, может использоваться увеличительная лупа.

Применение при ковке

Бура в качестве флюса используется и при осуществлении такой технологической операции, как ковка. При выполнении ковки, сопровождающейся значительным нагревом обрабатываемой заготовки, на поверхности последней образуется толстый слой окалины. Нередки также случаи, когда заготовка просто пережигается, что приводит к значительному ухудшению ее характеристик. Чтобы избежать этого, поверхность заготовки в процессе выполнения ковки посыпают тонким слоем буры, выступающей в роли флюса.

В заключение практический урок в формате видео по пайке меди с использованием флюса.

Во время пайки используется много разновидностей припоев. Каждый из них обладает собственными преимуществами, что делает его полезным для той или иной сферы. Флюс для пайки бура зачастую применяется для спаивания сложных металлов, таких как чугун, сталь или медь, но может пригодиться и для других процедур. Это один из самых распространенных и проверенных временем флюсов, что используются как в промышленной сфере, так и в частной. Бура для пайки обладает относительно невысокой стоимостью и может подходить для многих видов пайки. Она дает комплексное воздействие, что упрощает процесс и не требует добавления других компонентов, хотя в ювелирной сфере встречаются и более сложные флюсы на ее основе.

Бура для пайки латунью помогает не только улучшить свойства спайки металла, но и очистить его поверхность от лишних пленок, налетов и прочих вещей, которые могут повредить качественному и надежному соединению. В чистом виде это высокотемпературный флюс, температура плавления которого составляет, примерно, 700-900 градусов Цельсия. Но свойства материала позволяют его легко растворять в воде, благодаря чему получается более мягкий флюс. От степени растворения зависит, насколько высокой температурой плавления будет обладать материал. За все время существования специалисты по пайке придумали множество способов применения и создания комбинаций для данного материала. Бура паяльная производится согласно ГОСТ 8429-77.

Но свойства материала позволяют его легко растворять в воде, благодаря чему получается более мягкий флюс. От степени растворения зависит, насколько высокой температурой плавления будет обладать материал. За все время существования специалисты по пайке придумали множество способов применения и создания комбинаций для данного материала. Бура паяльная производится согласно ГОСТ 8429-77.

Преимущества буры для пайки

- Бура для пайки меди является одним из немногих широкодоступных флюсов для тугоплавких металлов;

- Стоимость материала является относительно низкой, в сравнение с другими материалами подобного рода;

- Есть возможность разводить буру до нужной консистенции в воде, так как она обладает хорошей растворимостью;

- Флюс доступен практически во всех магазинах и проблем с поиском подходящей марки не бывает;

- Длительный срок хранения.

Недостатки

- После применения образуется налет солей, которые необходимо счищать механическим методом;

- Требуется выбирать места для хранения, в которых нет влаги, так как от большой влажности флюс начнет портиться;

- Для подготовки материала к использованию необходимо потратить время и подобрать правильную пропорцию, что может привести к ошибке.

Разновидности буры

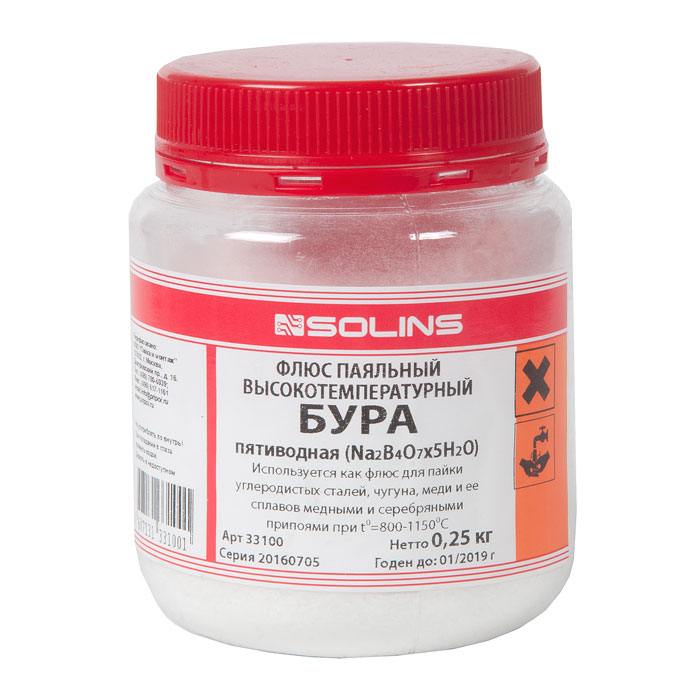

Существует две основные разновидности, которые касаются внешнего вида материала. Первым вариантом является твердая форма. Флюс паяльный бура поставляется в виде порошка с мелкими твердыми фракциями. Благодаря этому, ее легко выложить на поверхность металла перед пайкой в нужном количестве и она не будет растекаться при этом. Такая разновидность поставляется в специальной коробке, защищающей материал герметично от проникновения влаги и прочих посторонних факторов. Фракции имеют белый цвет.

Второй разновидностью, которая чаще применяется для более легких металлов и их сплавов, является разведенная бура. В данном случае вам предлагается тот же материал, но растворенный в жидкости. Благодаря этому его можно применять при более низкой температуре пайки. Использование такой разновидности также является более легким, так как мелкие детали просто макаются в жидкость, после чего их можно подвергать пайке. Это используется как в ювелирной отрасли, так и в других местах, где идет работа с небольшими изделиями. Контакты, провода и прочие разновидности техники хорошо контактируют с растворенным флюсом. Несмотря на том, что принцип, как пользоваться бурой для пайки в жидком виде несколько отличается от стандартного, они имею практически одинаковый эффект.

Контакты, провода и прочие разновидности техники хорошо контактируют с растворенным флюсом. Несмотря на том, что принцип, как пользоваться бурой для пайки в жидком виде несколько отличается от стандартного, они имею практически одинаковый эффект.

Встречаются также разновидности в виде смесей, когда применяются еще и другие флюсы. Это необходимо в тех случаях, когда нельзя достичь заданных результатов при помощи одного вещества. Пропорции и состав зависят от конкретных целей. Чаще всего ее соединяют вместе с борной кислотой.

Состав и физико-химические свойства

В состав буры для пайки входят хлористый натрий и хлористый барий, в некоторый случаях в нее добавляют борную кислоту. Далеко не для всех процедур она используется в чистом виде, так как для этого потребуется слишком высокая температура плавления. Порошок для пайки бура – это высокотемпературный флюс, так что основным его свойством является стойкость к высоким температурам. Стоит отметить, что свои химические свойства материал отлично сохраняет и при меньшей концентрации, чем идет в поставке. Таким образом, раствор флюса обладает достаточно высоким уровнем растворения окислов всех основных металлов, для работы с которыми он применяется.

Таким образом, раствор флюса обладает достаточно высоким уровнем растворения окислов всех основных металлов, для работы с которыми он применяется.

Также он может растворять жировые пленки и прочие лишние вещи, которые будут мешать нормальной спаиваемость материала. Пайка бурой уберегает от многих видов брака, которые могут встречаться в работе.

Технические характеристики

Выделяют две основные марки вещества, которые определяются по ГОСТ как марка А и марка Б:

- А – используется для цветных металлов, фритт, фаянсовой посуды и т.д.;

- Б – для эмалей, глазурей, технического оборудования, сантехники, проволоки и т.д.

Бура – это порошок, который добавляется в так называемые высокотемпературные флюсовые смеси для пайки металлических изделий. Температура плавления буры довольно высокая – 700 – 900°С.

Бура для пайки очень удобна в техническом использовании, все ее свойства хорошо известны, удобны и описаны в специальном регулирующем документе – ГОСТе 8429-77.

Где и как бура применяется?

С химической точки зрения бура – это соль натрия со сложным названием «декагидрат тетрабората натрия». С ее участием в роли активного элемента в защитной флюсовой смеси проводится соединение самых разных металлов, вплоть до сложных и капризных сплавов, к примеру, меди.

При высокой температуре бура начинает плавиться, вследствие чего происходит очистка свариваемых поверхностей с одновременным растворением окислов в раскаленной флюсовой смеси.

Суть этого процесса – образование солей с их последующей поверхностной кристаллизацией. Данный кристаллический налет после процесса сварки легко убирается.

Как готовится флюс с бурой?

Флюсовая борная смесь для использования в работе с металлами имеет свои особенности и готовится следующим образом: к примеру, буру для пайки латуни перемешивают с борной кислотой в равных пропорциях.

Смесь следует хорошенько перетереть в специальной химической посуде, а затем выпарить всю жидкость для финишного сухого остатка. Затем в полученное вещество добавляются соли фтора и хлора. В итоге формируется активный флюс, который станет отличным помощником в нагревании металлических деталей самого разного типа.

Затем в полученное вещество добавляются соли фтора и хлора. В итоге формируется активный флюс, который станет отличным помощником в нагревании металлических деталей самого разного типа.

Особенно ярко эти достоинства проявляются в процессах пайки бурой медных труб, который часто являются важными составными частями современных трубопроводов. Такие технологии сейчас в большой моде.

Они используются как при соединения новых труб, так и при качественном ремонте старых трубопроводов, бывших в эксплуатации в течение долгого времени.

Самая главная роль буры в составе флюса – это удаление оксидной пленки с металлической поверхности и активация растекания жидкого припоя по поверхности деталей.

Вот ее технические преимущества:

- Слиянию поддаются детали из металла в любом, даже самом «неудобном» сочетании.

- Соединения выходят прочными и надежными даже между металлами и неметаллическими материалами.

- Работу можно начинать с металлами, имеющими любую исходную температуру.

- С помощью данной технологии детали можно не только соединять, но и эффективно разъединять – их можно без проблем распаять.

- Отличие пайки от классической сварки в том, что основной металл не плавится, и поэтому нет явления под названием «коробление». В результате детали никак не деформируются.

- Бура помогает эффективной сцепке припоя с металлическими поверхностями.

- Техническая бура незаменима при способе, который называется «капиллярной пайкой»: она влияет на ее производительность.

- Паяные соединения характеризуются высоким качеством и долговечностью.

Этапы пайки с бурой

Весь процесс состоит из последовательных этапов, выполнение которых является обязательным:

- Тщательная подготовка поверхностей заготовок перед нагревом.

- Чистка проводится для избавления от окисных пленок, здесь как раз и нужна техническая бура.

- Паяльной лампой производится нагрев свариваемых поверхностей до нужной температуры.

- В пространство между деталями вводится разогретый металлический припой в жидком состоянии.

- Суть соединения – объединение основного металла с жидким металлическим припоем в хорошо разогретом состоянии.

- Процесс заканчивается при окончательной кристаллизации припоя.

Пайка медных труб с использованием буры

Для начала нужно запастись необходимыми инструментами и материалами:

- паяльная лампа или газовая горелка;

- специальный припой, выбранный с учетом природы металлов, которые нужно спаять;

- бура с оптимальными свойствами согласно ГОСТу 8429-77;

- металлические щетки для очистки деталей;

- инструмент для резки металла;

- кисти для покрытия деталей флюсовым слоем.

Отдельного предупреждения заслуживает выбор газовой горелки. Дело в том, что эти приспособления предлагаются на рынке в огромных количествах и в разных моделях.

Дело в том, что эти приспособления предлагаются на рынке в огромных количествах и в разных моделях.

Модным приспособлением в газовых горелках является система автоматического пьезорозжига.

А теперь основные этапы процесса пайки с использованием буры для соединения двух медных труб:

- Тщательная чистка поверхностей внутри труб специальными щетками с металлической щетиной.

- Теперь чистка наружных поверхностей труб с помощью шкурки.

- Нанесение технической буры с помощью кисти.

- Стыковка труб, которые покрыты флюсовым слоем, друг с другом.

- Разогрев деталей газовой горелкой. Действие пламени должно длиться не меньше 20-ти секунд.

- На рабочий участок вводится припой, который также расплавляется под действием горелки. Припой наносится максимально равномерным слоем.

Контроль качества соединения с использованием флюса из буры проводится разными методами: разрушающими и неразрушающими. Чаще всего вполне достаточно внешнего осмотра для определения возможных дефектов. Это делать можно даже с лупой.

Это делать можно даже с лупой.

|

Флюсы для пайки твердыми припоями.

…В

качестве

флюсов для пайки твердыми припоями чаще всего применяются смеси на основе

буры и борной кислоты с различными добавками. Каждый из этих компонентов

может применяться отдельно. Таблица 7.

|

Чем можно заменить буру при пайке

Флюс бура для пайки: как применять, ГОСТ

Бура – это флюс, используемый при соединении металлических деталей методом пайки. Бура, которая выпускается в виде порошка, относится к категории высокотемпературных флюсов, поскольку температура ее плавления находится в интервале 700–900°. Порошок буры, характеристики которого оговариваются в соответствующем нормативном документе (ГОСТ 8429-77), хорошо растворяется в воде и при нагревании превращается в стеклянную массу, которая и обеспечивает защиту зоны пайки.

Кристаллы буры могут быть прозрачными или сероватыми, но всегда блестят характерно «жирно»

Сферы применения

Бура, представляющая собой соль, в состав которой входит слабая борная кислота и сильное основание, имеет и научное название – декагидрат тетрабората натрия. При помощи этого вещества, используемого в качестве флюса, выполняется пайка таких металлов, как сталь, чугун, медь и ее сплавы. При этом для такой пайки используются среднеплавкие припои, основу которых могут составлять медь, латунь, серебро и золото.

При расплавлении буры, что происходит при достаточно высокой температуре, поверхности соединяемых деталей очищаются, а окислы, которые на них присутствуют, растворяются в разогретом флюсе. В процессе выполнении пайки, для которой используется такой тугоплавкий флюс, как бура, соответствующая требованиям ГОСТа 8429-77, образуются соли, кристаллизирующиеся на поверхности формируемого соединения. После завершения технологической операции соляной налет необходимо удалить.

Требования ГОСТа к составу флюса на основе буры

Чтобы получить из буры борный флюс, которым можно пользоваться при пайке деталей из меди, чугуна, стали и других металлов, данное вещество необходимо смешать с борной кислотой в пропорции 1:1. Полученную смесь тщательно перетирают в фарфоровой емкости, а затем выпаривают лишнюю жидкость, чтобы получить сухой остаток, в который добавляют фтористые и хлористые соли. По такой технологии получают активные флюсы, позволяющие выполнять качественную пайку деталей из различных металлов.

Ознакомиться с требованиями ГОСТ к технической буре (тетраборат натрия) можно, скачав документ в формате pdf по ссылке ниже.

Преимущества использования

Медные трубы в качестве составных элементов трубопроводов различного назначения сегодня пользуются большой популярностью. В связи с этим пайка меди твердым припоем, для выполнения которой используется такой флюс, как бура, стала достаточно распространенным технологическим процессом. Использование данного метода соединения изделий из меди позволяет не только выполнять монтаж новых трубопроводов, но и осуществлять качественный ремонт тех, которые уже эксплуатируются на протяжении определенного времени.

Бура удаляет с поверхности оксидную пленку и способствует растеканию жидкого припоя

Применение технической буры в качестве флюса при пайке меди имеет следующие преимущества.

- Качественной пайке могут подвергаться металлические детали в любом сочетании.

- Металлические изделия, которые необходимо соединить при помощи пайки, могут иметь любую начальную температуру.

- При применении буры качественные и надежные соединения можно получать даже между металлическими и неметаллическими деталями.

- Паяные соединения, полученные с использованием такого флюса, можно в любой момент распаять, если в этом возникает необходимость.

- Основной металл при выполнении пайки не плавится, как это происходит при сварке, что позволяет избежать такого нежелательного процесса, как коробление (и, соответственно, изменения геометрической формы соединяемых изделий).

- Применение буры позволяет обеспечить отличную схватываемость припоя и поверхностей соединяемых деталей.

- Техническая бура, используемая в качестве флюса, обеспечивает высокую производительность такого процесса, как капиллярная пайка.

- Полученные при использовании флюса данного типа паяные соединения отличаются высокой прочностью, надежностью и долговечностью.

Спаянные медные трубы с использованием буры в качестве флюса

Чтобы разобраться в том, какие факторы оказывают влияние на качество выполнения пайки, следует знать этапы данного технологического процесса. Алгоритм выполнения пайки выглядит следующим образом.

- Поверхности деталей, которые необходимо соединить при помощи пайки, необходимо тщательно подготовить.

- Загрязнения удаляются при помощи стандартных средств – щеток, ветоши и др. А для удаления с поверхности деталей тугоплавких окисных пленок как раз и используется такой флюс, как техническая бура.

- Поверхности изделий, подлежащих соединению, необходимо нагреть до определенной температуры, для чего применяется паяльная лампа.

- В зазор между соединяемыми деталями вводится жидкий припой, который также разогревается при помощи паяльной лампы или обычной газовой горелки.

- Взаимодействие разогретого основного металла и жидкого припоя обеспечивает получение надежного паяного соединения.

- Процесс пайки можно считать завершенным в тот момент, когда произойдет полная кристаллизация припоя.

Как выполняется пайка медных труб

Прежде чем приступить к пайке, необходимо подготовить следующие инструменты и расходные материалы:

- щетки с металлической щетиной для зачистки соединяемых поверхностей;

- приспособления и инструменты, при помощи которых соединяемые детали будут нарезаться по требуемым размерам;

- газовая горелка или паяльная лампа;

- припой, который выбирается в зависимости от того, из какого материала изготовлены соединяемые детали;

- бура, характеристики которой должны соответствовать требованиям ГОСТа 8429-77;

- кисточки, необходимые для того, чтобы наносить флюс.

Флюс, припой и горелка – основные компоненты для пайки медных сплавов

Особое внимание следует уделить выбору газовых горелок, которые на современном рынке представлены в большом ассортименте. Такое приспособление, предназначенное для обеспечения полноценного разогрева основного металла и припоя, может быть оснащено автоматическим пьезорозжигом или изготовлено в классическом исполнении. Выбирать горелки, для розжига которых используется пьезоэлемент, стоит только в том случае, если такое устройство произведено под известной торговой маркой. В противном случае лучше приобрести обычную качественную горелку, которая обеспечит вам бесперебойную работу на протяжении длительного времени.

Зачистка места соединения перед пайкой

Сам процесс пайки с помощью буры, включая подготовительные процедуры перед его выполнением, удобнее всего рассмотреть на примере соединения двух труб, изготовленных из меди. Выполняется такой процесс в следующей последовательности.

- Внутренние поверхности соединяемых труб тщательно зачищаются, для чего используется щека с металлической щетиной.

- Наружную зачистку медных труб, выполняемую до образования металлического блеска их поверхностей, осуществляют при помощи наждачной шкурки.

- После тщательной зачистки на внутренние и наружные поверхности наносится бура, для чего используется специальная щеточка.

- Покрытые флюсом в месте будущего соединения медные трубы необходимо состыковать между собой. После этого можно приступать к пайке.

- Перед началом процесса поверхности труб необходимо разогреть до требуемой температуры, для чего используется газовая горелка. Воздействовать пламенем на поверхности соединяемых изделий следует не менее 15–20 секунд.

- После того как поверхности труб разогреты до требуемой температуры, в область пайки вводится припой, который расплавляется также под воздействием пламени газовой горелки. Наносить расплавленный припой на поверхности соединяемых деталей следует равномерно, чтобы обеспечить качество и надежность формируемого соединения.

Нанесение флюса на место пайки

После выполнения пайки с помощью буры следует выполнить контроль полученного соединения, для чего могут быть использованы разрушающие и неразрушающие методы. Чаще всего такой контроль выполняется при осмотре полученного соединения на предмет наличия внешних дефектов. Для выполнения такого осмотра, который позволяет выявить многие недостатки соединения, может использоваться увеличительная лупа.

Применение при ковке

Бура в качестве флюса используется и при осуществлении такой технологической операции, как ковка. При выполнении ковки, сопровождающейся значительным нагревом обрабатываемой заготовки, на поверхности последней образуется толстый слой окалины. Нередки также случаи, когда заготовка просто пережигается, что приводит к значительному ухудшению ее характеристик. Чтобы избежать этого, поверхность заготовки в процессе выполнения ковки посыпают тонким слоем буры, выступающей в роли флюса.

В заключение практический урок в формате видео по пайке меди с использованием флюса.

Как с помощью буры паяют металл

Пайку металлов проводят, предварительно удаляя с их поверхности следы оксидов. Для этого применяют флюсы. Они должны предотвращать окисление при нагреве и стимулировать хорошего растекание расплавленного припоя.

Для пайки медных изделий идеально соответствует всем требованиям припой из буры. Вещество известно со средних веков. Добывали его в озерах Индии, Тибета, затем перевозили в Европу, где использовали для обработки тканей и кожи, производства стекол.

Бура широко применяется для работы с металлами. При изготовлении или ремонте металлических изделий проводится пайка бурой. Прежде всего, метод применяют для деталей из меди, латуни. Особенную разновидность этого флюса используют при ремонте ювелирных изделий.

Состав и свойства

Точное происхождение исторически сложившегося, тривиального названия окончательно не выяснено. Согласно химической номенклатуре бура – кристаллогидрат натриевой соли тетраборной кислоты.Если в состав входит 10 молекул воды, то вещество называется декагидрат тетрабората натрия. Существуют виды кристаллогидрата с пятью молекулами воды.

Они называются пентагидратами тетрабората натрия. Строго говоря, состав буры представляет собой соль, окруженную гидратной оболочкой из 10 диполей воды.

При 64 ℃ декагидрат расплавляется, постепенно теряет воду. Полное обезвоживание буры происходит при 380°. Образующийся тетраборат стойко выдерживает нагревание до 742° и только потом расплавляется.

Такое поэтапное плавление буры несколько смущает обычных потребителей, привыкших к тому, что вещество плавится строго при одном значении температуры. Специфика объясняется присутствием молекул воды в кристаллогидрате. Эта особенность упрощает применение буры при пайке.

Качество вещества нормировано государственным стандартом. Существует две марки сырья, представляющего собой техническую буру:

- марка А – это 99,5%-ный декагидрат соли. Остальные 0,5% состоят из карбонатов, сульфатов, мизерного количества соединений свинца и мышьяка;

- марка Б — 94%-ный декагидрат, содержание примесей в котором составляет 6%.

Обе марки не очень устойчивы. Срок хранения технической буры не должен превышать полгода. В качестве флюса рекомендуют применять буру марки Б. Она полностью соответствует требованиям пайки, стоит дешевле, чем сырье марки А.

Преимущества и недостатки

Флюс, приготовленный на основе буры, очень популярен. Этот материал всегда есть в продаже. Для пайки медных изделий бура – самый доступный флюс, имеющий бюджетные цены.

Буру также используют для пайки некоторых видов сталей, ювелирных сплавов. Для процесса подходят припои с содержанием меди или серебра. Паяльные швы при необходимости всегда можно просто распаять.

В зависимости от элементного состава деталей можно пользоваться не только кристаллическим порошком, но и раствором. Кристаллогидрат прекрасно растворяется в воде.

Существуют некоторые сложности при использовании буры. Место припоя после окончания пайки покрыто налетом. Его нужно механически очищать.

Срок хранения материала ограничен, беречь его нужно в сухом месте. Несмотря на это, бура остается востребованной на производстве и в домашнем хозяйстве.

Применение порошка для латуни и меди

Практики часто используют флюс, который хранился дольше положенного времени. Для пайки латунью буру стоит заново переплавить. Охлажденный порошок нужно поместить в банку с герметичной крышкой. Пренебрежение этой процедурой может испортить работу из-за накопившихся при хранении шлаков.В начале пайки рабочую зону надо прогреть до хорошо заметного красного цвета. Нагрев стоит начинать сначала по краям, а затем уже непосредственно в месте пайки.

Затем нагретую зону следует постепенно посыпать флюсом, дождаться пока он растечется в виде пленки по краям детали. В этот момент разогретый латунный припой нужно окунуть в расплав буры, чтобы он покрылся горячей флюсовой пленкой.

Как показывает опыт, место пайки имеет при этом красный цвет, расплав буры окрашен в синеватые цвета. Очень долго держать припой во флюсе нельзя. Могут образоваться оксидные шлаки.

Затем следует опять прогреть рабочую зону. Латунь приобретёт оранжевый светящийся вид. Можно приступать непосредственно к проведению пайки. Если все сделать верно, припой заполнит все зазоры.

Место пайки станет золотистым. Когда процесс закончен, горячую зону нужно присыпать порошком буры и оставить остывать. Детали из меди в горячем (200 ℃) состоянии можно поместить в смесь, содержащую поровну ацетон и воду, или просто в воду. Резцы имеет смысл погрузить в горячий песок.

Правильно сделанное соединение имеет прозрачную пленку с легким синим оттенком. На нем нет капель припоя. При неправильно выполненной пайке шов покрывается черной пористой коркой.

Причиной может быть перегрев рабочей зоны, вследствие которого образовались шлаки, или плохое качество флюса на основе буры. Так проводят пайку латуни и других медьсодержащих сплавов.

Применение растворов

Для более легких металлов применяют раствор буры. Работать с жидким флюсом гораздо проще, достаточно просто окунуть в него деталь и начинать пайку. Подобным способом паяют ювелирные изделия, контакты, провода, другие мелкие детали.Иногда присутствия только буры в составе флюса недостаточно. В таких случаях для пайки применяют смеси. Распространенная добавка, помогающая справиться с задачей, – борная кислота.

Обычно кислоту и буру берут в равных частях. Иногда применяют фториды цинка, хлориды калия, соли других щелочных металлов. Порошки тщательно растирают пестиком в фарфоровой ступке. Можно брать ступку из другого материала, главное, чтобы он не поглощал смесь буры.

При любой пайке сначала проводят зачистку концов деталей. Делать это можно наждачной бумагой, жесткой щеткой или надфилем. Затем насыпают тонкий слой порошка.

Раствор можно наносить кисточкой или простым окунанием детали. Затем рабочую зону равномерно прогревают, не достигая плавления деталей, проводят пайку с требуемым припоем. Он должен хорошо растечься в месте соединения тонким слоем.

Процесс легко выполним в домашних условиях. На производстве для постоянной работы удобна паяльная станция. Существует несколько видов установок с различной комплектацией.

Они производятся в нашей стране и заграницей. Всегда можно подобрать модель, подходящую по набору функций и стоимости.

Соединение медных труб

Трубопроводы из меди – дорогое удовольствие. Вложение денег может быть оправдано при тщательно проведенном монтаже, который часто проводят методом капиллярной пайки с использованием буры в роли флюса.Стоит отметить, что сегодня, продаются и другие флюсы, более удобные в применении. Одну трубу вставляют во вторую или фитинг так, чтобы зазор не превышал 0,4 мм.

Время пайки невелико, составляет 3 минуты. Важно, чтобы детали при работе оставались неподвижными. Чтобы порошок буры прилип к поверхности, медь вначале прогревают горелкой.

Для труб с диаметром до 108 мм процесс пайки проводят при низких температурах, не превышающих 450°. Шов получается широкий (до 50 мм), но не очень прочный. Широкие трубы, с диаметром больше 159 мм, паяют при высоких температурах. Выполнить процедуру могут только профессионалы.

В обоих случаях расплав припоя хорошо проникает в капилляры деталей, что способствует образованию прочных соединений. Остатки буры рекомендуется удалять.

Нужно помнить, что пайка сопровождается образованием дыма, поэтому работать можно только в проветриваемых помещениях.

форум моделистов Судомоделизм

ShipModeling форум моделистов Верфь на столе

Пайка латуни

Модератор: FreeLander

- Перейти на страницу:

Пайка латуни

#1 Сообщение Борис_Б » Пн дек 27, 2010 10:17

Re: Пайка латуни

#2 Сообщение Игорь Капинос » Пн дек 27, 2010 15:15

Re: Пайка латуни

#3 Сообщение SerGay » Пн дек 27, 2010 18:21

Re: Пайка латуни

#4 Сообщение Hedgehog » Сб янв 15, 2011 20:07

Во втором описании мы имеем дело с широко распространённым явлением — «Слышал звон. «. Полная правда заключается в том, что для пайки влажность буры значения не имеет. А для нанесения — очень полезна именно кашица флюса, т.к. никуда не ссыпается, хорошо держится на детали. А прокаливать буру надо, поскольку непрокаленная бура имеет нехорошее свойство вздуваться при нагреве и соответственно, срывать с места детали (особенно мелкие). Поэтому правильный способ выглядит так — свежекупленный порошок буры прокалить горелкой до плавления и опадания пузырей, остывшую массу растереть в ступке, чем мельче, тем лучше и добавлением воды (желательно дистилированной) довести до удобного пастообразного состояния. Кипячение смеси тоже вреда не принесёт. Борную кислоту можно добавлять по вкусу на любом этапе приготовления. Можно и без неё паять. А можно и ей одной.

Извиняюсь за опоздание с ответом. Редко бываю.

P.S. На всякий случай залез освежить склероз в письменные источники. Вот как описана процедура в книжке В.П. Новиков, В.С. Павлов «Ручное изготовление ювелирных украшений», Политехника, 1991 г., стр. 58:

«Флюс из смеси буры и борной кислоты готовят следующим образом: части буры и борной кислоты в требуемых соотношениях и необходимом объёме (столовая ложка или 10, 20, 30 г. и т.д.) засыпают в сосуд (металлическую баночку), перемешивают, затем подвергают нагреву. Нагреваясь, перемешанная масса начинает плавиться, на её поверхности появляется и лопается множество пузырьков. Нагрев прекращают, когда над всей расплавленной массой поднимется один большой пузырь — шатёр. После охлаждения образовавшиеся кристаллы тщательно перетирают (в этом же сосуде), затем разбавляют водой до получения кашицы сметанообразной консистенции. Процесс приготовления флюса, основу которого составляет бура, аналогичен описанному выше.»

А вот В.И. Марченков «Ювелирное дело» М., Высшая школа, 1992, стр. 122:

«Самым универсальным флюсом для пайки золотых изделий служит водный раствор буры с борной кислотой в соотношении 1:1 по объёму. Для приготовления флюса 20 г. буры и столько же борной кислоты засыпают в 200 мл. воды (лучше дистиллированной), раствор кипятят и охлаждают. Пользоваться этим жидким флюсом очень удобно. . Буру лучше использовать плавленную«.

Всем успехов.

Дмитрий.

Экспертов — как грязи. Моделистов маловато.

Не надо мне рассказывать, что я делаю неправильно. Покажите, как это делаете вы.

Очная школа классического судомоделизма: Здесь, на форуме, Facebook

Вебсварка

Vadim 16 Окт 2009

Spec 16 Окт 2009Для высокотемпературной пайки лучше применять специальные флюсы. К тому же они не «светят» как бура.

ФЛЮС ФК-235 ТУ 48-17228138/ОПП-007-96

Предназначен для высокотемпературной пайки меди, никеля, серебра, их сплавов, сталей.

Является эффективной заменой стандартных флюсов ПВ 209 и ПВ 284.

Элементный состав (масс.%):

В — 10,5 — 13,0%;

К — 28 — 32%;

F — 38 — 42%;

О — остальное.

Свойства:

Температура плавления 280 — 320°С

Температурный интервал активности 450 — 850°С

Соотношение эффективности флюса ФК — 235 и ПВ 209 4 : 1

ФЛЮС ФК-250 ТУ 48-17228138/ОПП-013-97

Предназначен для высокотемпературной пайки меди, никеля, серебра, их сплавов, жаропрочных и твердых сплавов, конструкционных и нержавеющих сталей.

Является улучшенной заменой стандартных флюсов ПВ 209 и ПВ 284.

Элементный состав (масс.%):

В — 13- 16 %;

К — 31 — 35 %;

О — 30- 33 %;

F — остальное.

Свойства:

Температура плавления 400 — 450°С

Температурный интервал активности 550 — 950°С

Соотношение эффективности флюса ФК — 250 и ПВ 209 4 : 1

Город вроде большой Екатеринбург, но ее нигде нет. Может сейчас существуют другие флюсы, заменяющие Буру. Или подскажите где можно приобрести Буру.

Земляк, это не проблема, бура 0,4кг.=54.40р. 20гр.=9.40р.тел. в Ебурге 8-982-62-5555-6 Звони, чем смогу тем помогу.

Dimm 26 Фев 2011Helper 21 Апр 2011я аспирином заменял когда припирало

Это интересно, и как с аспирином нормально паяется? Завтра тоже попробую, если время будет.

Mykola 21 Апр 2011Helper 22 Апр 2011K117HM174 02 Авг 2012K117HM174 27 Авг 2012Для высокотемпературной пайки лучше применять специальные флюсы. К тому же они не «светят» как бура.

ФЛЮС ФК-235 ТУ 48-17228138/ОПП-007-96

Предназначен для высокотемпературной пайки меди, никеля, серебра, их сплавов, сталей.

Является эффективной заменой стандартных флюсов ПВ 209 и ПВ 284.

Элементный состав (масс.%):

В — 10,5 — 13,0%;

К — 28 — 32%;

F — 38 — 42%;

О — остальное.

Свойства:

Температура плавления 280 — 320°С

Температурный интервал активности 450 — 850°С

Соотношение эффективности флюса ФК — 235 и ПВ 209 4 : 1

ФЛЮС ФК-250 ТУ 48-17228138/ОПП-013-97

Предназначен для высокотемпературной пайки меди, никеля, серебра, их сплавов, жаропрочных и твердых сплавов, конструкционных и нержавеющих сталей.

Является улучшенной заменой стандартных флюсов ПВ 209 и ПВ 284.

Элементный состав (масс.%):

В — 13- 16 %;

К — 31 — 35 %;

О — 30- 33 %;

F — остальное.

Свойства:

Температура плавления 400 — 450°С

Температурный интервал активности 550 — 950°С

Соотношение эффективности флюса ФК — 250 и ПВ 209 4 : 1

что значит светит бура?

tig 27 Авг 2012аргонавт 28 Авг 2012tig 28 Авг 2012Может с таким флюсом не было б проблем с пайкой 40х13 к ВК

Чесно говоря не знаю, не приходилось паять такую пару (40х13 к ВК). Но в любом случае нужно подбирать флюс с температурным диапазоном активности. Многие флюсы перегорают и теряют активность при перегреве. В идеале флюс должен плавится и очищать поверхность детали раньше чем начнет плавится припой и не терять активность во время пайки. Флюсы что перечислил Spec лучше чем ПВ-209. Я им пользуюсь только из за того что в свое время «приватизировал» банку и она еще не кончилась.

аргонавт 28 Авг 2012LamoBOT 29 Авг 2012Это интересно, и как с аспирином нормально паяется? Завтра тоже попробую, если время будет.

аспирином нормально паяется медь, сталь припоями типа ПОС обычным паяльником. правда дым ацкий.

levdenisov1962 29 Авг 2012аспирином нормально паяется медь, сталь припоями типа ПОС обычным паяльником. правда дым ацкий.

Для высоко температурной пайки не пройдет этот фокус однако.

На худой конец, пусть будет БУРА или Ф — 209 Любые расходники для пайки сейчас в изобилии, обычно продаются в магазинах для хладотехники или магазин радио — детали .

Флюсы что перечислил Spec лучше чем ПВ-209.

Вчера бура закончилась . Благодаря форуму переписал название припоев и пошёл к руководству — Очень меня изумлённый вид начальства порадовал . А то у них в привычку вошло что если институт закончил(часто не профильный) то всё знают . буру мне так и не нашли(хорошо что есть старые запасы) про припои уже не заикаюсь . А надо бы .

(067) 535-6-535 $ Лучшие цены+ б/н с НДС ✈ Доставка по Украине ☑ Гарантия!

Бура, или тетраборат натрия (Na2B4O7)– это значимый во многих промышленных областях материал. Название «Бура» относится к нескольким похожим веществам: бывает в безводной форме, но в большинстве случаев – это пятиводный или десятиводный кристаллогидрат.

Декагидрат, или как ещё называют — техническая бура (Na2B4O7·10h3O) получают путём нейтрализации борной кислоты карбонатом натрия.

Техническая бура — это вещество в виде прозрачного порошка либо белого цвета. Её легко растворить в нагретой водной сфере или в глицерине.

Применяют буру во многих промышленных сферах: в косметологии; в производстве удобрений, стекла, глазури; в деревообработке; при производстве моющих и чистящих средств; входит в состав инсектицидов; а так же используется при пайке, и в сварочных работах в виде флюса.

Бура очень популярна в виде флюса, и часто используется для пайки металлов. Применяется может, как и в составе комплексного флюса, так и как самостоятельный флюс. Во время плавки буры (а это происходит при высокой температуре 700-900 ° С), поверхность соединяемых деталей – очищаются, а излишки окислов растворяются в флюсе, за счёт чего повышается прочность и надёжность спаиваемого соединения. Для приготовления из буры флюса, необходимо саму буру соеденить с борной кислотой, в пропорции 1:1. Данную смесь, нужно основательно перемешать и выпарить лишнюю жидкость.

Для того чтобы улучшить качество борного флюса в состав добавляют такие компоненты как фтористые и хлористые соли, карбонаты, кислые фосфаты щелочных металлов. Благодаря этим добавкам образовываются активные флюсы, которые дают возможность проводить качественную пайку изделий из разных металлов. В частности, для пайки металлов, у которых низкая температура плавления, к буре добавляют хлорид цинка или фторид калия. А при паяльных работах с серым чугуном (где необходим процесс выжигания углерода) домешивают к буре перекись марганца, оксид железа, хлорат калия. Самое широкое применение бура получила при пайке изделий из меди и латуни, используется при пайке и ремонте систем водоснабжения.

Рекомендации по хранению: обязательно в плотно закрытой ёмкости, так как она легко впитывает в себя влагу.

Флюс для пайки зубных протезов

Изобретение относится к ортопедической стоматологии и касается пайки фрагментов металлических зубных протезов. Флюс для пайки зубных протезов содержит борную кислоту, тетраборат натрия, фтористый калий, компоненты берут в определенном количественном содержании. Флюс обеспечивает качество изделий, обладает очищающим и жидкотекучим свойством.

Изобретение относится к пайке, в частности к высокотемпературным флюсам для пайки драгоценных металлов и их сплавов, и может быть использовано в ортопедической стоматологии для пайки изделий из золота при соединении фрагментов мостовидных металлических зубных протезов, коронок, а также для иных целей.

Необходимо отметить, что в практике ортопедической стоматологии процесс пайки для соединения коронок с телом мостовидного протеза или зубных протезов между собой производится практически ежедневно. Одним из основных факторов, оказывающих влияние на качество формирования паянного соединения, является флюсующая среда. Как известно, флюс необходим при пайке для предотвращения образования окислов или ослабления их действия и действия иных продуктов, образующихся в процессе пайки, которые в конечном итоге в той или иной степени ослабляют паяное соединение. Основная роль флюса заключается в растворении и удалении окисной пленки. Известен флюс, используемый при пайке драгоценных металлов, в частности серебра и его сплавов, содержащий в вес.%: борная кислота 20, бура 80. Одним из недостатков флюса является недостаточно хорошая отмываемость его остатков после пайки, что ухудшает коррозийную стойкость (Хряпин В.Е., Лапедемонский А.В. Справочник паяльщика, М.: Машиностроение, 1974, с. 117, табл. 193, 8). В связи с появлением новых отечественных бескадмиевых припоев на основе золота, появилась необходимость в новых флюсах. Техническая задача состоит в разработке флюса для использования его в ортопедической стоматологии при пайке сплавов из драгоценных металлов на основе золота. При этом технический результат, получаемый при реализации этого изобретения, состоит в повышении качества и улучшении физико-химических свойств флюса, в частности очищающих и жидкотекучести. Для решения поставленной задачи и достижения технического результата предложен состав флюса для пайки зубных протезов, содержащий серную кислоту, тетраборат натрия и фтористый калий при следующем соотношении компонентов, мас.%: Борная кислота — 25-30 Тетраборат натрия — 35-50 Фтористый калий — 20-40 Совокупность существенных признаков: наличие борной кислоты, тетрабората натрия и фтористого калия в заявленном соотношении дает возможность получить флюс, характеризующийся высокими физико-химическими свойствами. Борная кислота улучшает вязкость флюса и действует как компонент, очищающий паяные поверхности от окислов, а также облегчает удаление стекловидных остатков флюса после пайки. Тетраборат натрия (бура) растворяет окислы и обеспечивает защиту основного металла от окисления при нагреве в течение длительного времени, а также придает флюсу устойчивое пастообразное состояние. Фтористый калий хорошо реагирует при повышенных температурах со многими окислами металлов и их сплавов, используется как очищающий компонент, а также увеличивает текучесть расплавленных боратов, улучшая капиллярное затекание жидкого припоя. Флюс-пасту получают следующим образом. Вначале смешивают борную кислоту с фтористым калием. В процессе механического перемешивания этой смеси образуется жидкая масса, в которую добавляют тетраборат натрия. Флюс представляет собой жидкую непрозрачную массу сероватого цвета, которая после 24 часов выдержки на открытом воздухе переходит в сметанообразную пасту белого цвета, пригодную к осуществлению пайки. Во время выдержки жидкую массу необходимо периодически перемешивать во избежание ее расслоения. Флюс на открытом воздухе при условии периодического перемешивания сохраняется в пастообразном состоянии в течение 2 суток, а при хранении его в закрытой таре — 14 суток и более. Разбавление флюса-пасты водой по мере его загустевания увеличивает срок его применения до одного месяца. Температура плавления флюса составляет 490-500oС. Пример 1. Флюс при составе и соотношении компонентов, мас.%: Борная кислота — 25 Тетраборат натрия — 45 Фтористый калий — 30 полученный, как описан выше. Пример 1. Флюс при составе и соотношении компонентов, мас.%: Борная кислота — 30Тетраборат натрия — 35

Фтористый калий — 35

полученный, как в примере 1. При осуществлении пайки штампованных коронок из сплавов драгоценных металлов на основе золота описанным в данной заявке флюсом и применении бескадмиевого припоя обеспечивалось образование паяного шва с плотной и непрерывной двухсторонней галтелью и необходимая герметичность паяных соединений. Заявляемый в качестве изобретения флюс полностью выполнил защитные функции, предотвращая окисление поверхности паяемых изделий.

Формула изобретения

Борная кислота — 25-30

Тетраборат натрия — 35-50

Фтористый калий — 20-40

Пайка твёрдыми припоями. Часть 3. Практика.

Пайка твёрдыми припоями. Часть 1. О пайке.

Пайка твёрдыми припоями. Часть 2. Оборудование и материалы.

Флюсы и их виды

Флюсы – это обобщённое название веществ, используемых в процессе термического соединения материалов. Назначение их заключается в удалении оксидной плёнки с места пайки и в увеличении показателей текучести расплавленного припоя. Дополнительное свойство – защита от окисляющего воздействия окружающей среды. Основу рецептуры флюсов, составляют бор и его соединения, активность которых усиливают фтористым кальцием (KaF2) и фтористым калием (KF). Борный ангидрит, борная кислота и бура – вот ряд самых распространённых соединений. Рецептура флюсов ГОСТирована, так, ГОСТ 23178-78 «Флюсы паяльные высокотемпературные…» определяет состав марок ПB-200, ПB-201. В них входят фтористый кальций, борная кислота и бура, а областью применения является пайка нержавейки, конструкционной стали и сплавов с высокими показателями жаропрочности.

Медь и её сплавы можно спаять, используя чистейшую буру, пользующуюся славой самого универсального варианта флюса. Флюсы производятся в жидком, порошкообразном виде, а также в кристаллической форме. Правильное дозирование обеспечивается объединением флюсов с припоями различными способами. Это может быть порошкообразная смесь, наполнение флюсом полости трубчатого припоя, нанесением флюсующего вещества на поверхность прутков припойного материала.

Технология высокотемпературной пайки

Рассмотрим пример последовательности технологических операций и практических приёмов пайки, восстановив сломанный по телу рожковый гаечный ключ. Применим для ремонта припой в виде прутка, покрытого слоем флюса, подходящего для нержавеющей стали, из которой ключ и изготовлен. Для достижения качественного результата, вначале зачистим стыкуемые поверхности частей ключа механической их обработкой. Наша задача – по максимуму удалить окислы, создавшие пленку на месте будущей пайки. Важное условие успеха – надежная фиксация спаиваемых деталей в пространстве в том положении, в котором будет производиться пайка. Идеальный вариант – стационарные тиски.

Теперь необходимо промазать зону пайки флюсом. Тем самым обеспечиваем текучесть припоя. Зажигаем горелку, задав такой режим горения, который называется восстановительным. Т.е., обедняем пламя кислородом, но не допуская его желтого цвета и, тем более, появления копоти. Задача – минимизировать окисление поверхности металла процессом горения. Разогреваем зону пайки, пока цвет детали не начнёт изменяться и при касании прутком зоны нагрева флюс будет начинать плавиться. Залог успеха – равномерный прогрев всего будущего соединения, и достигается это постоянным перемещением пламени.

Следующая операция – офлюсование. Касаемся прутком припоя стыка и, перемещая пруток, осуществляем трение. Нехватку флюса, или его отсутствие на прутке компенсируем погружением разогретого кончика во флюс. Прогрев продолжаем до появления вишнёвого цвета: пайка будет удачно осуществлена, когда рабочая область окрасится в цвет от тёмно- до светло-вишнёвого.

Расплавленный припой свободно растекается в области пайки, если офлюсование было достаточным. Важно, чтобы плавление припоя происходило не в пламени горелки, а от раскаленных поверхностей деталей в области пайки. Финишная операция – зачистка шва пайки. После достаточного остывания, разумеется. Дело сделано, ремонт окончен, любуемся результатом.

Флюсы для твердыми припоями — Энциклопедия по машиностроению XXL

Флюсы для твердых припоев. При пайке твердыми припоями в качестве флюсов используют буру, борную кислоту и некоторые другие вещества. [c.193]Флюсы для твердых припоев — это бура, борная кислота и некоторые другие вещества. [c.439]

Кроме припоя при пайке применяют флюсы, назначение которых сводится к защите места спая от коррозии при нагреве, обеспечению лучшей смачиваемости его расплавленным металлом и растворению металлических окислов. В качестве флюсов для твердых припоев служат бура и плавиковый шпат, а также смеси их с различными окислителями или солями щелочных металлов. При пайке мягкими припоями пользуются канифолью, хлористым цинком, нашатырем и фосфорной кислотой. [c.398]

Флюсы для пайки. Для удаления с поверхности спаиваемых деталей пленки окислов и других примесей, препятствующих смачиванию поверхностей припоями, применяются флюсы. Некоторые составы флюсов для твердой и мягкой пайки приведены в табл. 25. [c.209]

Для предохранения деталей при пайке от окисления применяют флюсы для мягких припоев — хлористый цинк (раствор цинка в соляной кислоте), нашатырь и канифоль, для твердых — буру. При пайке мягкими припоями используют паяльники (рис. 111), с помощью которых расплавляют припой и наносят его на место соединения деталей. Простые паяльники обычно нагревают паяльной лампой (рис. 111, а) или в кузнечном горне, электрические паяльники — электрическим током. [c.202]

Перед пайкой спаиваемые поверхности деталей должны быть очищены от грязи, Жира, окисной пленки, что необходимо для защиты основного металла и припоя от окисления,, лучшего, растекания припоя и обеспечения более прочной пайки. Для указанной цели применяются специальные химические вещества, называемые флюсами. В качестве флюсов для мягких припоев используют канифоль, нашатырь, а для твердых припоев — буру, хлористый цинк и т.д. При пайке радиотехнической, телевизионной и прочей аппаратуры применяется оловянно-цинковый припой в виде проволоки, внутри которой находится флюс (канифоль). [c.210]

Твердые припои используются при пайке стержней короткозамкнутых двигателей, контактов электроаппаратуры. Флюсом для этих припоев является бура в виде порошка, смешанная с поваренной солью. При пайке пользуются электрическими паяльниками с проволочным нагревателем и регулятором температуры (рис. 79,а) или паяльной лампой (рис. 79,6). [c.185]

Для защиты соединения от окисления в процессе пайки и для повыщения жидкотекучести припоя применяются химические вещества — флюсы. Различным маркам припоя соответствует своя марка флюса. Состав и назначение флюсов для мягких припоев указаны в табл. 27, а для твердых — в табл. 28, [c.91]

Подобные процессы изготовления гораздо более дороги по сравнению с теми, в которых используются смолы, и не позволяют варьировать размеры и форму изделий. Конструкции, спаянные твердым припоем, в которых применяются флюсы, подвержены коррозии, поэтому флюс должен полностью удаляться с места соединения. Это традиционная проблема для материалов на основе паяных алюминиевых конструкций. [c.91]

Более совершенным является второй способ, при котором окис-ная пленка удаляется с помощью флюса марки 34А. Но относительно высокая температура плавления этого флюса (420°) и чрезвычайно большая коррозионная активность к алюминию сильно ограничивали его применение. Флюс 34А нашел применение лишь при пайке деталей, позволяющих тщательную отмывку в проточной воде его остатков и используется только для пайки твердыми припоями с температурой плавления выше 420°. [c.272]

Флюсы для пайки меди и ее сплавов твердыми припоями [c.274]

В табл. 2, кроме известного флюса марки 34А (МХП ТУ 3930-53), представлены новые марки флюсов с пониженными температурами плавления, которые ныне используются в приборостроении для пайки алюминия твердыми припоями. [c.274]

В качестве твердых припоев для пайки алюминия и его сплавов с применением флюсов, перечисленных в табл. 2, кроме известного припоя марки 34А, применяется ряд припоев новых марок, состав которых представлен в табл. 7. [c.277]

Наряду с имеющимися достижениями в технологии пайки магниевых сплавов твердыми припоями пайка их мягкими припоями остается нерешенным вопросом. Для решения этого вопроса необходимо прежде всего изыскать флюсы, способные растворять оки-сную пленку на магниевых сплавах при температурах пайки в интервале 150—300″ С. [c.292]

Мягкие припои приведены в табл. 6—8, твердые — в табл. 9—11. Флюсы для пайки мягкими припоями приведены в табл. 12, 13, для пайки твердыми припоями — в табл. 14—15. [c.728]

Перед пайкой твердым припоем детали пригоняются так, чтобы ШО В в целях прочности получался узким. Во избежание смещений одной детали по отношению к другой, перед пайкой их надо скрепить болтами с планками или струбцинами. После скрепления и проверки правильности установленных деталей приступают к пайке для этого на шов кладут флюс и припой затем в горне или горелкой производят нагрев появление синеватого пламени говорит о расплавлении припоя, после чего следует закрыть дутье в горне или убрать газовую горелку и дать медленно остыть спаянному соединению. [c.54]

Флюсы для пайки твердыми припоями [c.309]

Для паяния твердыми припоями в качестве флюса применяют чистую буру. Вместо чистой буры можно употреблять более дешевую смесь, состоящую из 8 частей буры, 3 частей поваренной соли и 3 частей поташа. [c.98]

При паянии твердым припоем детали, подлежащие спайке, тщательно очищают в месте спая от окалины и окислов после этого обмазывают поверхности флюсом, предназначенным для данного металла, и связывают детали вязальной проволокой, чтобы они не сместились во время паяния. Сделав это, вновь покрывают флюсом места спайки и накладывают на них кусочки припоя. [c.364]

Пайка мягкими припоями производится паяльником, погружением в расплавленный припой, тонким пламенем, электрической дугой пайка твердыми припоями — в печах с защитной атмосферой, высокочастотным нагревом, электрической дугой, нагревом проходящим током и др. Для защиты спаиваемых поверхностей металлов от окисления кислородом воздуха спаиваемое место покрывают флюсом. Флюсы одновременно способствуют — растворению, улетучиванию или связыванию возникающих окислов, а также способствуют лучшей растекаемости припоя. Пайка мягкими припоями с применением флюсов производится в основном для соединения внешних деталей ламп — припайки внешних выводов ламп к контактным элементам цоколя, припайки к стакану наружного кольца у фокусирующих цоколей и др. [c.233]

Для пайки исключительно важна подготовка поверхности металла. Поэтому почти всегда применяются флюсы для очистки поверхности металла от оксидов и других загрязнений и усиления адгезии (прилипания) жидкого припоя к твердому металлу. [c.357]

Припои и флюсы для пайки различных металлов. Приемы паяния мягкими и твердыми, припоями. [c.296]

Припои и флюсы для паяния различных металлов. Приемы паяния мягкими и твердыми припоями. Паяние алюминия и его сплавов. [c.322]

Пайка алюминиевых сплавов твердыми припоями производится примерно так же, как пайка медных сплавов серебряными припоями. Места, предназначаемые для пайки, предварительно тщательно очищают, а затем подогревают до температуры плавления флюса пламенем паяльной лампы или газовой горелки. При использовании газовой горелки, во избежание окисления металла, необходимо следить за тем, чтобы горение происходило при большом избытке ацетилена. Необходимая температура нагрева спаиваемых изделий может быть определена при помощи куска дерева, который при проведении им по их поверхности должен оставлять черный след. Когда нагрев изделия достигнет необходимой температуры, быстро нагревают конец прутка припоя до начала оплавления и, обмакнув его в сухой порошкообразный флюс, приступают к пайке, нанося на шов одновременно припой и флюс. После пайки изделия необходимо тщательно промыть водой, затем 5-процентным раствором хромового ангидрида или 5-процентным раствором азотной кислоты и, наконец, снова водой. [c.202]

Мягкие припои могут быть использованы для пайки всех металлов в разнообразном сочетании с применением флюсов. Производить пайку встык мягкими припоями не рекомендуется, так как соединение получается недостаточно прочным. При этом необходимо применять дополнительные виды соединений, например развальцовкой, сваркой или обжимкой проводов. Используя твердые припои, получают более прочные соединения, не уступающие по прочности основному материалу, в этом случае детали можно соединять встык или внахлестку. При пайке для заполнения швов необходимо наличие у деталей фаски, а для цилиндрических тел — соответствующего зазора (табл. 4.20). Различные виды паяных соединений приведены в табл. 4.21. [c.127]

Кроме припоя, при пайке применяют флюсы, назначение которых сводится к защите места спая от окисления при нагреве узла, обеспечению лучшей смачиваемости места спая расплавленным металлом и растворению металлических окислов. В качестве флюсов для твердых припоев применяют буру и плавиковый шпат, а также смеси их с различными окислителями или солями щелочных металлов. При пайке мягкими припоями пользуются канифолью, хлористым цинком, нашатырем и фосфорной кислотой. Применяют также газообразные флюсы на основе ме-тилбората и фтористого бора. [c.277]

В качестве флюсов применяют хлористый цинк, канифадь, буру, борную кислоту и др. Их наносят на место спая в виде порошков или паст, в виде покрытий на прутки припоя или путем погружения детали в кипящий концентрированный водный раствор флюса. Различают флюсы для твердой и мягкой пайки (табл. 45 и 46). [c.204]

СоотЬетственно рабочему диапазону температур пайки, определяемому характером припоев, паяльные флюсы делятся на две основные группы низкотемпературные, или флюсы для мягкой пайки, и высокотемпературные, или флюсы для твердой пайки. [c.117]

Большинство хлоридов и фторидов, кроме хлоридов цинка и аммония, имеют высокую температуру плавления. Поэтому они малопригодны в качестве флюсов для пайки припоями, имеющими относительно невысокую температуру плавления. Хлорид лития с хлоридом натрия образуют непрерывный ряд твердых растворов с минимумом при температуре 552°С (при 27% Na l), а с хлоридом калия — эвтектику (при 57,5% Li l), плавящуюся при температуре 352° С. Фториды некоторых металлов, особенно щелочных, применяются, как правило, в большом количестве для активирования флюса из хлоридов металлов. Фториды нужно применять с большой осторожностью. Особенно ядовиты фториды, растворяющиеся в воде. К ним относится фторид кадия KF, плавящийся при температуре 875° С, фторид натрия NaF, плавящийся при температуре 992° С, слабо растворимый в воде и менее ядовитый, чем KF. [c.269]

В качестве флюсов используют буру, прутки припоя или детали и т. д. Разли-борную кислоту, хлористый цинк, канифоль чают флюсы для твердой и мягкой пайки, и др. Их натосят на место спая в виде Применение этих двух групп флюсов [c.44]

Прочность соединения, полученного при применении мягких припоев, 5—7 кг1мм , твердых припоев — до 50 кг1мм (предел прочности при растяжении см. табл. 76). Мягкие припои можно применять для пайки почти всех металлов в разнообразном сочетании, при этом требуется применение флюсов. Флюсы для пайки необходимы для защиты основного металла и припоя от окисления, растворения образовавшихся окислов, смачивания поверхности металла и для лучщего растекания припоя. В качестве флюсов для мягких припоев применяют нашатырь, канифоль, хлористый цинк, температура плавления которых ниже температуры плавления припоя. Пайку [c.122]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Флюсы для пайки алюминия и его гплавов твердыми припоями см. в табл. 14, [c.731]

Флюсы для пайки алюминия и его сплавов твердыми алюминиевъти припоями [c.736]

Кроме припоев, при пайке металлов применяются различные флюсы они предохраняют места спая от коррозии, обеспечнва.ют лучшую смачиваемость места сп ч расплавленным припоем и растворяют металлические окислы. В качестве флюсов при мягкой пайке применяют канифоль, хлористый цинк, нашатырь, соляную и фосфорную кислоты. Для осуществления пайки твердыми припоями пользуются бурой (бурокислым натрием), плавиковым шпатом и их смесью с окислителями или солями щелочных металлов. [c.53]

Флюсы для пайки медью, мед-но-цинкоными и медно-никелевыми припоями. 1. NagBiQ,—100. (Пайка углеродистых сталей, чугуна, меди, твердых сплавов медно-цинковыми припоями). [c.124]

Flux — Флюс. (1) Материал, добавляемый к расплаву для устранения нежелательных примесей. Флюсование расплава облегчает агломерацию и разделение нежелательных составных частей расплава. Также используется как защитное покрытие на поверхности некоторых расплавов. Известь или известняк обьшно используются, чтобы устранить песок песок, чтобы устранить окислы железа при рафинировании. (2) В пайке твердым припоем, резке или сварке, материал используемый, чтобы предотвратить формирование или растворить и удалить окиси и другие нежелательные примеси. [c.962]

При пайке твердыми припоями в качестве флюсов применяют буру в виде порошка пли в водном растворе. Бура должна быть предварительно обезвожена путем нагревания до расплавления и испарения влаги. Ыеобезвоженную (кристаллическую) буру для пайки применять нельзя, так как при расплавлении она обра- [c.159]

Чтобы получить хорошие результаты пайки, поверхность спаиваемых металлов должна быть тщательно очищена от загрязнений и окислов. Для растворения окислов и удаления загрязнений применяют флюсы. При пайке мягкими иркпоями флюсами служат водные растворы хлористого цинка или смеси 75% хлористого цинка с 25% хлористого аммония (нашатыря). При пайке высокооловянистылш припоями в качестве флюса используют канифоль. При пайке твердыми припоями флюсом служит бура. Для алюминия применяются припои особого состава и специальные флюсы. [c.536]

Состав бессвинцового припоя — Каталог печатных плат

Бессвинцовые припои, как следует из названия, не содержат свинца в своем составе. Первоначально, когда были разработаны припои и паяльная паста, они почти всегда использовали свинец. Однако свинец является вредным / ядовитым материалом, поэтому в 2006 году использование материалов для пайки на основе свинца было запрещено директивой RoHS (2002/95 / EC).

Бессвинцовые припои обычно состоят из бессвинцового припоя и флюса. Бессвинцовый припой может быть изготовлен из металлов различного состава (% веса), таких как олово (обычно основной элемент), серебро, медь, сурьма, висмут, кобальт, никель, индий, цинк, германий и редкоземельные элементы.Различные составы определяют свойства паяльной пасты. Например, состав 96,5% Sn / 3% Ag / 0,5% Cu (SAC305) имеет высокую прочность и термическую усталость; аналогично композиция 91% Sn / 9% Zn имеет высокий потенциал образования окалины и коррозии.

Согласно стандарту IPC J-STD 004 доступны три типа флюса; это флюс типа канифоли и заменителя канифоли, флюс водорастворимого типа и флюс типа «без очистки». В паяльной пасте используется любой тип флюса (канифольный, водорастворимый или неочищаемый).

Популярный состав материалов для бессвинцового припоя

Состав припоя (% веса) | Состав | Температура плавления | 33|

96,5% Sn / 3% Ag / 0,5% Cu (SAC305) | Олово-серебро-медь | 217-220 ° C | Нет |

95.5% Sn / 3,8% Ag / 0,7% Cu | Олово-серебро-медь | 217 ° C | Да |

95,5Sn4.0Ag0.5Cu | олово- Серебро-медь | 217-220 ° C | Нет |

93,5% Sn / 3% Sb / 2% Bi / 1,5% Cu | Олово-сурьма-висмут-медь | 218 ° C | Да |

99.3Sn0.7Cu0.06Ni0.005Ge (SN100C) | Олово-медь-никель-германий | 227 ° C | Да |

95,5% Sn / 3,5% Ag / 1% Zn | Олово-серебро-цинк | 218 ° C — 221 ° C | NO |

96,5% Sn / 3,5% Ag | Олово-серебро | 221 ° C | Да |

95% Sn / 5% Ag | Олово-серебро | 221 ° C — 240 ° C | НЕТ |

96 % Sn / 4% Ag | Олово-серебро | 221 ° C- -225 ° C | Нет |

97.5% Sn / 2,5% Ag | Олово-серебро | 221 ° C — 226 ° C | Нет |

97% Sn / 2% Cu / 0,8% Sb / 0,2% Ag | Олово-Медь-серебро | 226 ° C — 228 ° C | Нет |

99,3% Sn / 0,7% Cu | Олово-медь | 227 ° C | Да |

97% Sn / 3% Cu | Олово-медь | 227 ° C — 300 ° C | Нет |

95% Sn / 5% Sb | Олово-сурьма | 232 ° C — 240 ° C | Нет |

91.5% Sn / 8,5% Sb | Олово-сурьма | 232 ° C — 240 ° C | Нет |

65% Sn / 25% Ag / 10% Sb | Олово-серебро-сурьма | 233 ° C | Да |

42% Sn / 58% Bi | Олово-висмут | 138 ° C | Да |

91% Sn / 9% Zn | Олово-цинк | 199 ° C | Да |

11% Ag / 89% Bi | Серебро -Висмут | 262 ° C — 360 ° C | № |

Эвтектический припой — это припой, плавящийся и замерзающий при одной температуре.Например, состав припоя 95,5% Sn / 3,8% Ag / 0,7% Cu представляет собой эвтектику, которая плавится и замерзает при температуре 217 ° C. Неэвтектический припой имеет диапазон плавления. Например, 96,5% Sn / 3% Ag / 0,5% Cu (SAC305) — это неэвтектический припой, который начинает плавиться при 217 ° C и становится полностью жидким при 220 ° C.

Пайка — Виды и методы

Что такое пайка?Пайка — это метод сварки для соединения деталей из твердого металла или сплава с помощью металла или промежуточного сплава, называемого припоем.Во время процесса сварки металл (или промежуточный сплав) обжигается до состояния текучести, в то время как сварочный металл необходимо только нагреть до определенной температуры, при которой твердый припой и припой могут диффундировать друг в друга.

Сварочные весы широко применяются в машиностроении: электротехнике, электронике и других областях; сварка металлорежущего инструмента, термического инструмента …

Типичные характеристики пайки:

Поскольку химический состав припоя не меняется и термочувствительная область не существует, сварной шов не деформируется.

Можно сваривать сложные конструкции, которые трудно реализовать другими методами.

Возможность сваривать разные материалы.

Высокая производительность и не требует высокого уровня квалификации.

Высокая экономическая эффективность.

Что такое припой?Припои — это металлы или сплавы, способные связывать металлические или легированные материалы вместе с образованием прочного сварного соединения, удовлетворяющего требованиям сварочных работ.

Требования к припоямПрипои должны соответствовать следующим требованиям:

Горячие плавящиеся припои должны хорошо диффундировать в металл для образования прочного сварного шва.

Температура плавления припоев должна быть ниже точки плавления металлического припоя.

При температурах плавления сварные швы должны быть сильно разбавленными, чтобы заполнить весь сварной шов.

Теплопроводность металла шва и сварного шва должна быть примерно одинаковой.

Сварные швы должны обеспечивать пластичность, долговечность, отсутствие хрустящей горячей или холодной спирали.

Простота изготовления, невысокая стоимость.

Классификация припоев:По температуре плавления люди разделились на две группы.

— Группа легкого плавления называется мягкими припоями. Эта группа имеет температуру плавления менее 450 ° C.

— Твердоплавкие припои также известны как твердые припои.Эта группа имеет температуру плавления более 450 ° C.

Типы припоев:— Мягкие припои

Мягкие припои представляют собой сплавы Sn, Pb, Cd, Bi и имеют рабочую температуру (190 ÷ 350) ºC.

Мягкие припои используются для сварки деталей при низких температурах с малым усилием.

Мягкие припои, включая сварочное олово и специальный сварочный материал.

+ припой оловянный

Оловянный припой представляет собой сплав олово-свинец.В его состав входят: припой оловянный 25-30-33-40-50-60-90 (90% Sn, 30% Pb). Сварка от 25 до 50 в основном используется для паяльника. Оловянный припой 60 используется для сварки электросчетчиков, оловянный припой 90 — для сварки пищевых контейнеров.

+ специальный мягкий припой

На основе оловянно-свинцовых сплавов добавляются Cu, Zn, Bi, Cd для создания сварочного материала с низкой температурой плавления для сваривания конструкций, чтобы обеспечить особые требования: сварка тонких цинковых пластин, теплоизоляторов…

Обычно используются специальные мягкие припои:

SN — сплав Pb — Bi

Состав сплава: 15,5% Sn + 32,5% Pb + 52% Bi. Этот сплав имеет температуру плавления около 96ºC.

Сплав Sn — Pb — Cd — Bi.

Состав сплава: 13,3% Sn + 26,7% Pb + 10% Cd + 50Bi. Этот сплав имеет температуру плавления около 60 ° C.

— Пайка твердым припоем

Твердые припои обладают относительно высокой твердостью и механическими свойствами, поэтому твердые припои часто используются для сварки звеньев, требующих высокой механической прочности и термостойкости.

Обычно используемые стяжки для твердой пайки включают: латунь, серебро, материалы для сварки погружением …

+ латунь (сплав Cu-Zn)

Применяется для сварки звеньев из черных и цветных металлов с температурой плавления выше 1000 ° С.

+ Серебро

Серебряные весы, используемые для пайки весов, обычно содержат дополнительные элементы: медь и цинк.

Этот сварочный материал может сваривать все черные и цветные металлы (кроме металлов с более низкой температурой плавления, чем температура плавления сварных швов, таких как алюминий, магний, цинк …).

Преимущества серебряных корочек:

Высокая пластичность и прочность

Хорошие антикоррозионные свойства

Хорошо работает в условиях изгиба и ударных нагрузок

+ Термостойкая сварка

Термоплавкий сплав — сплав, содержащий: (50 ÷ 90)% Cu; (20 ÷ 40)% Zn; (3 ÷ 8)% Ni; (2 ÷ 5)% Mn и менее 2% Fe.

Горячеоцинкованные швы широко используются для сварки деталей из жаропрочных сплавов при высоких температурах.

Требования к припоямСалфетки для пайки очищают от оксидов и других загрязнений сварные и металлические швы.

Сварка должна соответствовать следующим требованиям:

Создание хороших условий для рассеивания рассеянного припоя в металлический припой

Защита поверхности сварного металла и сварного неокисленного сварочного флюса при сварке.

Растворите оксид на поверхности металла шва и выполните сварку.

Не изменять состав и свойства припоев и сварных швов при нагревании.

Не вызывает эрозии металла и не выделяет токсичных газов при сварке.

Сварка дешевая, проста в изготовлении.

Флюсы сварочныеВ зависимости от металлических компонентов сварного шва и технических требований к сварному шву мы можем использовать соответствующие сварочные флюсы.

Основные сведения о печатных платах — learn.sparkfun.com

Обзор

Одно из ключевых понятий в электронике — это печатная плата или печатная плата. Это настолько фундаментально, что люди часто забывают объяснить, что такое PCB . В этом руководстве мы разберем, из чего состоит печатная плата, и разберем некоторые общие термины, используемые в мире печатных плат.

На следующих нескольких страницах мы обсудим состав печатной платы, рассмотрим некоторую терминологию, взглянем на методы сборки и кратко обсудим процесс проектирования, лежащий в основе создания новой печатной платы.

Рекомендуемая литература

Перед тем, как начать, вы можете ознакомиться с некоторыми концепциями, которые мы используем в этом руководстве:

Переводы

Минь Туун любезно перевел этот учебник на вьетнамский язык. Посмотреть перевод можно здесь.

Что такое печатная плата?

Печатная плата — наиболее распространенное название, но ее также можно назвать «печатными монтажными платами» или «печатными монтажными платами». До появления печатных плат схемы создавались посредством трудоемкого процесса двухточечной проводки.Это приводило к частым отказам в местах соединения проводов и коротким замыканиям, когда изоляция проводов начинала стареть и трескаться.

->