Чугун и бронза в автомобиле

Несмотря на сравнительно малую крепость на разрыв, он является весьма распространенным в машиностроении материалом. Причинами к тому являются:

1. Сравнительная дешевизна.

2. Способность хорошо отливаться в формы, благодаря чему сложные детали легко могут получить необходимые формы без сложной обработки.

3. Чугун является хорошим материалом для деталей, имеющих скольжение по другим. Благодаря последним двум качествам в двигатслестрое- нии, в особенности для мелких машин, цилиндр выполняется чугунным. Для больших машин из соображений прочности переходят в стальному литью.

Стальное литье подобно чугуну хорошо отливается, но имеет значительно больший коэфициент крепости, колеблющийся в пределах 3 000—6 000 кг/см2. Применяется в сильно нагруженных, сложных по форме деталях, изготовление которых отковкой невозможно или чрезмерно дорого.

Под цветным литьем подразумеваются все те сплавы, в которых главной составной частью является медь с примесью цинка и олова. Цветное литье по своим свойствам близко к чугуну, но является еще лучшим материалом для подшипников и подобных деталей, кстати, не спешите выкидывать старые подшипники, ведь можно сдать лом бронзы и получить неплохие деньги. Широкому распространению его препятствует его высокая цена. Можно различать три главных сорта цветного литья.

1. Бронза, состав которой. 86—88 частей меди и 14—12 частей олова.

2. Красное литье, состав которого 85—86 частей меди и 5—6 частей олова, остальное: свинец и цинк

3. Латунь состоит из 65 частей меди и 35 частей цинка. Литье расположено по его достоинствам; соответственно этому на наиболее ответственные подшипники идет бронза, на менее ответственные — красное литье и затем уже латунь.

Здесь надо упомянуть про баббиты, служащие для заливки подшипников быстро вращающихся, сильно нагруженных валов. Так как баббиты слишком мягки, из них нельзя отливать подшипники целиком; обычно чугунный, бронзовый или стальной вкладыш подшипника заливается на внутренней части тонким слоем баббита. Баббиты состоят из сплава олова, меди, свинца и сурьмы

особенности изготовления, производители :: SYL.ru

Еще на заре цивилизации человек научился делать разные сплавы, основной компонент которых — медь. Бронза – это сплав меди с оловом, оно придает твердость, понижает температуру плавления, делает устойчивым к химическим веществам и истиранию. Но кроме олова, для получения особых свойств бронзы нередко добавляют и другие металлы, и даже не металлические вещества. Поэтому существует много бронз, которые применяют для изготовления различных деталей машин и механизмов, в том числе и бронзовых втулок, о них и пойдет речь в этой статье.

Немного о бронзе

Самое значительное распространение в машиностроительной промышленности получили сплавы, называемые:

- бронзой – медь и олово;

- латунью – медь и цинк.

По химическому составу бронзу подразделяют на:

- Оловянную – она обладает безукоризненными антифрикционными, литейными и механическими свойствами, при этом отлично полируется. Такая бронза дорого стоит и находится в дефиците. Она, из-за малой изнашиваемости, благодаря небольшому коэффициенту трения, используется для изготовления зубчатых венцов червячных колес, бронзовых подшипников и втулок.

- Безоловянные – содержат сплавы меди с различными металлами: алюминием, никелем, железом, хромом, марганцем, кремнием. Они полноценно заменяют оловянную бронзу. Так, например, бронза, содержащая в составе алюминий и железо, имеет высокую твердость и прочность, устойчива к ржавлению. Она хорошо обрабатывается давлением и литьем. Добавка свинца придает высокие антифрикционные свойства, марганец повышает износостойкость, бериллий – прочность.

Бронзовые изделия пользуются большой популярностью, обладают высокой стойкостью, прочностью и хорошо сохраняются в агрессивной среде. Находят широкое применение в машиностроении, станкостроении и многих других отраслях народного хозяйства.

Изделия

Бронзовые втулки относятся к расходным материалам, которые в процессе длительной работы приходят в негодность и при ремонте подлежат замене. Сплошная или разрезная деталь имеет цилиндрическую или коническую форму различных размеров. На втулку крепится звездочка для цепи, приводной шкив или муфта. Внутреннее отверстие должно соответствовать диаметру вала. В зависимости от назначения втулки бывают подшипниковые, переходные, закрепительные. Кроме этих деталей, часто используются бронзовые вкладыши, их получают путем разреза втулки на две одинаковые части. Они также изготовляются из марок свинцовых и оловянных бронз.

Втулки – это самые востребованные детали из бронзового проката. Из-за высокого качества и ценных физико-химических характеристик, отличной прочности их эксплуатируют в механизмах, подвергающихся высокой нагрузке. Они активно используются в тяжелой, химической и машиностроительной промышленности.

Классификация втулок

Втулки классифицируют по двум показателям: назначению и форме. По назначению они подразделяются на следующие группы:

- подшипниковые;

- переходные;

- закрепительные.

Чаще всего специалисты сталкиваются с подшипниковыми втулками. Для улучшения качества работы и увеличения срока службы многие производители используют бронзовые сплавы, имеющие хорошие антифрикционные свойства. По форме втулки подразделяются на:

- цилиндрические;

- конические;

- резьбовые;

- разрезные;

- составные.

Самым большим спросом в промышленности пользуются цилиндрические и конические формы деталей. Их устанавливают в самых важных узлах механизмов, несущих большую нагрузку.

Изготовление бронзовых втулок

Бронзовый прокат в виде втулок находит широкий спрос во многих сферах промышленности. Для производства используют несколько видов сложных технологий. Втулки изготовляют в основном способом литья:

- Центробежный метод – признан самым эффективным. Для производства втулок этим способом используют оловянные и алюминиевые бронзы. Крупные цилиндрические заготовки отливаются в стальные изложницы на центробежных горизонтальных машинах с роликовой опорой, небольшого размера – на машинах консольного типа. Для изделий сложной формы используют оборудование с вертикально-расположенной осью вращения. Центробежное литье позволяет получить однородные втулки, не требующие дополнительной обработки.

- С использованием земляных форм – метод удобен для изготовления бронзовых втулок, размеры которых сильно отличаются друг от друга — от нескольких сантиметров в диаметре до более одного метра. Чаше всего этим методом изготовляют втулки, имеющие большие габариты.

- В кокиль с применением разнообразных отливочных форм – применяют при изготовлении продукции сложной формы. Высокое качество получается из оловянных бронз.

Кроме этого, используют способ резки бронзовых труб и сворачивания тонкого листа бронзы.

Бронзовые втулки скольжения

Втулки, изготовленные из антифрикционных материалов, выполняют роль подшипников скольжения. Они имеют различную конструкцию: гладкие, с фланцем и пластины вкладыша, изготовляются из разных материалов. Подшипники скольжения находят широкое применение при производстве оборудования для горной и шахтной техники, тракторов, насосов, прессов. Обладая маленьким коэффициентом трения, хорошей пластичностью и теплопроводностью, втулки из бронзы снижают аварийность техники, повышают надежность и срок работы оборудования. Основной сферой применения бронзовых втулок скольжения являются следующие отрасли промышленности:

- Горнодобывающая – экскаваторы для карьерных работ и дробилки.

- Автомобильная – большегрузные автомобили.

- Железнодорожная – электровозы.

- Гидроэнергетика – изготовление сервомоторов и гидротурбин.

- Тяжелая промышленность – прокатные станы, венцы червячных колес, цилиндры, оборудование для штамповки и ковки, гидравлические прессы.

Использование втулок во многих отраслях промышленности способствует развитию производства. Самым высококачественным сырьем считаются оловянные бронзы, хотя продукция имеет высокую цену, но пользуется спросом.

Преимущества

Бронзовые втулки, в отличие от подобных деталей из другого материала, обладают продолжительным сроком эксплуатации и следующими положительными характеристиками:

- Низкой адгезией – бронза отличается малым сцеплением с материалом поверхности детали, поэтому отмечается очень маленькое трение, что гарантирует хорошие антифрикционные свойства втулки.

- Стабильными механическими свойствами – продлеваются сроки службы детали, что обеспечивает надежную работу всей системы на максимальный срок.

- Высоким уровнем теплопроводности и теплоемкости – благодаря особенностям строения кристаллической решетки сплава увеличиваются качественные показатели работы всего механизма.

Производят всевозможные виды втулок, которые классифицируют по разным критериям. По способу изготовления они подразделяются на штампованные и литые. По методу крепления на вал может быть задан какой-то конкретный диаметр бронзовых втулок или она выполнена под расточку с небольшим отверстием по центру, которое увеличивают до необходимого диаметра.

Зачем нужна направляющая деталь клапана?

Втулка представляет собой цилиндр, внутри которого клапан совершает поступательные движения вверх-вниз, выполняя при этом функции открытия и закрытия каналов (впускного и выпускного). От того, в каком состоянии находятся трущиеся поверхности втулки-клапана, зависит расходование моторного масла и прилегание тарелки клапана к седлу. Направляющая втулка выполняет и еще одну важную роль: она отводит тепло от стержня клапана к головке двигателя. При отсутствии втулок пришлось бы менять головку блока полностью, что стоит недешево. Для того чтобы сэкономить средства, и выполняют замену направляющих втулок. При этом самыми прочными на сегодняшний день считаются бронзовые втулки клапанов.

Использование в автомобилях

Направляющая втулка предназначена для восприятия боковых нагрузок, которые воздействуют на стержень клапана. Для стабильной работы мотора важную роль играют элементы головки блока. Благодаря слаженной работе клапанов будет эффективно происходить заполнение горючей смесью цилиндров и освобождение от отработанного топлива. Для строгого движения клапана по оси он помещается в специальную втулку. Даже при условии, что клапан и втулка изготовлены из прочных сплавов, износ их неизбежен. В связи с этим происходит потеря мощности двигателя и попадание масла в цилиндры, что ведет к понижению октанового числа бензина.

Лучшей профилактикой износа в этом случае будет установка бронзовой втулки ВАЗ. При правильно проведенной работе они служат значительно дольше чугунных и металлокерамических. Стоят они несколько дороже, но при этом уменьшается зазор между клапаном и втулкой и хорошо выдерживается недостаток смазочного вещества. Чтобы двигатель работал с удовлетворительными характеристиками, опытные механики советуют использовать втулки из бронзы.

Износ

Одной из проблемных деталей двигателя является направляющая втулка клапана. Двигатели ВАЗ снабжены серийными втулками, которые произведены из чугуна и не обладают нужной стойкостью. Кроме того, они неточно подогнаны по размеру и при пробеге автомобилем больше 30 тыс. км прослушивается клапанный стук, что свидетельствует о том, что пора изношенную деталь заменить на новую. И лучше всего, если это будет бронзовая направляющая втулка. Плюсы состоят в следующем:

- Хорошая теплопроводность.

- Повышенная износостойкость.

- Совместимость с клапанами.

- Меньшая потребность в масле.

- Уменьшается коэффициент трения между направляющей и ножкой клапана, поэтому не происходит, на больших оборотах, зависание клапана.

Повышенная пластичность материала не приводит к ее раскалыванию, а устойчивость к трению долго сохраняет нормальные зазоры между стержнем и стенкой втулки.

Как заменить старую деталь?

При замене бронзовой втулкой не требуется демонтаж старой детали. Для этого поступают следующим образом:

- Производят рассверливание направляющей втулки, убирая с внутренней поверхности до 0,2 мм.

- Внутреннюю поверхность полируют, используя дрель со специальной насадкой, соответствующей диаметру втулки.

- Монтируют новую направляющую из бронзы внутрь стандартной.

- Устанавливают клапана и делают их притирку к новой направляющей.

- Проводят сборку и установку головки блока цилиндров.

Если внутренний диаметр старой втулки выработался более чем на 0,25 мм, то заменить ее бронзовой не представляется возможным.

Производители

Многие компании, имеющие обширное производство, и даже мелкие цеха занимаются изготовлением втулок. Поэтому востребованный товар широко представлен на рынке запчастей. Качество продукции у разных производителей сильно отличается.

При покупке надо особое внимание обратить на крупные и известные предприятия, выпускающие эту продукцию. Так, например, на сайтах Свердловского металлургического завода, ООО «Завод Уралпрокат», ООО ТД «Горно-промышленный Альянс» можно ознакомиться и заказать необходимое оборудование. Производители подробно рекламируют свою продукцию, указывая состав бронзовых сплавов, описывая технологию производства и размеры бронзовой втулки, перечисляя все виды, выпускаемых деталей.

Применение втулок

Втулки из высококачественного материала находят применение для:

- Промышленного и бытового оборудования – прокатные станы, турбины, редукторы, генераторы, насосы.

- Машиностроения – экскаваторы, бульдозеры, автомобили.

- Химической промышленности – при работе в агрессивной среде.

- Электротехнике и приборостроении.

Следует отметить, что простая конструкция детали дает возможность заменить ее на новую без больших затрат и вложений.

Заключение

Втулка, подобно вкладышу, является расходным материалом и зачастую используется в узлах непрерывно работающих механизмов, выдерживающих чрезмерные нагрузки. Бронзовые втулки обладают хорошей пластичностью, устойчивы к трению и поэтому прекрасно сохраняют основные детали механизмов, значительно увеличивая их срок службы.

Использование бронзы в промышленности

По предположениям историков, впервые бронзу создали в III тысячелетии до нашей эры. Она стала первым сплавом в истории человечества, и когда-то ее использовали при создании посуды и произведений искусства, орудий труда и оружия. Сплавляя медь с оловом, древние кузнецы могли создать надежные и достаточно прочные вещи.

По предположениям историков, впервые бронзу создали в III тысячелетии до нашей эры. Она стала первым сплавом в истории человечества, и когда-то ее использовали при создании посуды и произведений искусства, орудий труда и оружия. Сплавляя медь с оловом, древние кузнецы могли создать надежные и достаточно прочные вещи.

С распространением железа и стали бронза утратила свою роль. Но от нее не отказались полностью. В последние столетия бронзовые изделия используют в промышленности — при создании морских и воздушных судов, автомобилей и техники практически всех видов, в нефтегазовой сфере и других отраслях.

Бронза — металл на основе меди и легирующих элементов. Процент меди в составе — почти 97,5%. 2,5% — другие компоненты. Это могут быть олово, свинец, хром, алюминий. фосфор и многое другое. Так как бронза с оловом пользуется максимальной популярностью, все сплавы на основе меди условно делят на оловянные и безоловянные.

Преимущества бронзы

Свойства бронзы превосходят латунь и другие сплавы цветных металлов. Она имеет высокие:

- стойкость к коррозии;

- прочность;

- устойчивость к агрессивным средам (нефти и нефтепродуктам, кислотам и т.д.).

Точные характеристики сплава зависят от легирующего компонента, который добавили в медь. Например, олово и алюминий делают сплав прочнее, повышают его упругость. Свинец и фосфор обеспечивают антифрикционность. Железо повышают температуру рекристаллизации, хром увеличивает жаропрочность.

Виды бронзы и ее применение

От легирующего компонента зависит то, как поведет себя сплав в тех или иных условиях. Поэтому разные бронзы используют для разных целей. Например:

Сплав с бериллием обладает максимально высокой твердостью, не уступая и качественной стали. Закаленное изделие из бронзы будет пластично. Такой сплав применяют при создании инструментов, пружин, мембран.

Сплав с бериллием обладает максимально высокой твердостью, не уступая и качественной стали. Закаленное изделие из бронзы будет пластично. Такой сплав применяют при создании инструментов, пружин, мембран.- Алюминий делает металл плотнее и устойчивее к агрессивным средам. Бронза такого типа идеально ведет себя в морской воде. Ее можно использовать для изготовления труб и лент.

- Кремний и цинк делают горячий сплав максимально жидким и текучим. Из него можно делать вещи сложных форм — а значит, и сувениры, и мелкие детали. Кроме того, сплав не искрит при соприкосновении с другими металлами, что важно в нефтегазовой сфере.

- Бронзу со свинцом сложно расплавить — этот сплав имеет высокую жаропрочность. Он отлично выдерживает высокую механическую нагрузку, удары, и из него изготавливают подшипники.

- Сплав с оловом универсален. Он обладает и прочностью, и стойкостью к агрессивной среде, из него можно изготовить изделие любой формы.

Самые популярные сплавы — на основе олова, цинка, марганца, алюминия — применяют в производстве втулок, подшипников, пружин, прутков, различных узлов, к которым предъявляют повышенные требования. Бронза не ржавеет и долго не изнашивается, и ее применяют там, где необходимы максимальная прочность и долговечность.

Сферы применения

Без применения бронзы не обойтись:

- В производстве автомобилей и железнодорожных составов.

- В машиностроении, при изготовлении станков, спецтехники, различного оборудования.

- В авиастроении: бронза легче стали и некоторых других металлов со сравнимой прочностью.

- В судостроении: бронзовые изделия не подвержены воздействию морской воды, служат долго и весят немного.

- В производстве бумаги и типографиях.

- В нефтегазовой и горнодобывающей отраслях.

- В тяжелой промышленности, в целом.

Конечно, бронзу применяют лишь для отдельных деталей: она стоит дороже черного металла и сплавов на его основе. Однако без нее не обойтись. Так, втулка из бронзы используется в подшипнике скольжения: она увеличивает срок эксплуатации подшипника, упрощает его ремонт. Такая втулка снижает скорость износа других элементов.

Конечно, бронзу применяют лишь для отдельных деталей: она стоит дороже черного металла и сплавов на его основе. Однако без нее не обойтись. Так, втулка из бронзы используется в подшипнике скольжения: она увеличивает срок эксплуатации подшипника, упрощает его ремонт. Такая втулка снижает скорость износа других элементов.

Из бронзы делают те детали, которые принимают на себя максимальную нагрузку. Небольшие изделия из сплава изнашиваются не так быстро, как из других металлов, и для того, чтобы восстановить узел или деталь, достаточно заменить бронзовую часть. Шайбы, втулки, венцы стоят относительно дешево.

Бронза является самым первым сплавом в истории человечества. Когда-то из нее делали монеты, произведения искусства и украшения. Сейчас этот металл используют в промышленности. Его можно заменить другими сплавами, но это вряд ли хорошо скажется на долговечности, прочности, ремонтопригодности ключевых узлов и агрегатов.

10 мая 2017

Поделиться с друзьями:

Применение благородных металлов в автомобильных деталях

В автомобилях драгметаллы присутствуют в контактах, реле, предохранителях и катализаторах. Количество благородных металлов в автомобиле зависит от года выпуска, производителя и модели. Эти металлы применялись для обеспечения высокого качества контактов и реле.

Чаще всего использовалось, золото, серебро, платина и кадмий. Устойчивость против коррозии и окисления делает их незаменимыми не только у нас, но и за рубежом. Многие известные компании продолжают покрывать медные контакты золотом и серебром, добиваясь таким способом надежности и долговечности.

Появились новые материалы, которые используются одновременно с благородными. Процентное соотношение зависит от конкретной марки автомобиля и производителя. Они еще долго будут использоваться в автомобильной промышленности. Полностью от них отказываться просто не имеет смысла.

Преимущества

Благородные металлы в автомобильных деталях отличаются многими достоинствами, которые делают их востребованными и популярными. Как правило, благородных металлов в отечественных грузовиках применялось намного больше, чем в легковых моделях.

Если, к примеру, в ВАЗ-1111 всего 3.5 гр. серебра, то в МАЗе 101 и других моделях 51 гр. В КАМАЗе по сравнению всего 14 гр. Среди главных достоинств, которые обращают на себя внимание:

- надежность;

- долговечность;

- износостойкость;

- пластичность.

Они не ржавеют, не окисляются, не переламываются и хорошо проводят электричество. Золота, палладия и платины меньше одного грамма. Больше всего технического серебра, которое шло на изготовление контактов и клемм для реле, выключателей и переключателей. Каждый производитель использовал и сейчас применяет определенное количество благородных металлов.

Переработка

Автомобильные контакты и реле, несмотря на высокое качество благодаря применению драгметаллов, со временем теряют свои характеристики и нуждаются в замене. Если золото или серебро сохраняет свои свойства, то может износиться изоляция или гнезда.

Поэтому рано или поздно проводка отправляется на вторичную переработку, где из нее добывают серебро и золото. Кадмия больше всего содержится в катализаторах. Количество зависит от модели и конкретного производителя.

Все серебро и другие драгметаллы, которые есть на контактах отделяют от других металлов химическим способом. Извлечь его можно даже самостоятельно, если обзавестись простейшими инструментами и иметь определенные знания из химии.

На современных аффинажных заводах есть все необходимое оборудование, для того, чтобы добыть все благородные металлы, имеющиеся в автомобильных деталях. Вторичная переработка существенно экономит природные ресурсы. Делает благородные металлы более дешевыми и доступными для технического использования.

После этого они переплавляются в слитки, полосы, ленты или проволоку и снова отправляются на предприятия для повторного применения. Из технического серебра или золота снова делают клеммы, покрывают контакты, используют для изготовления компонентов для электрооборудования автомобиля.

Металл для ремонта кузова автомобиля

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

- Используемый прокат должен быть холоднокатаным. Такой прокат более однороден по структуре, имеет более высокие параметры прочности, пластичности и упругости, на нем отсутствует окалина.

- Металл должен быть мягким, для придания ему нужной формы.

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения. Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах. Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость. Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

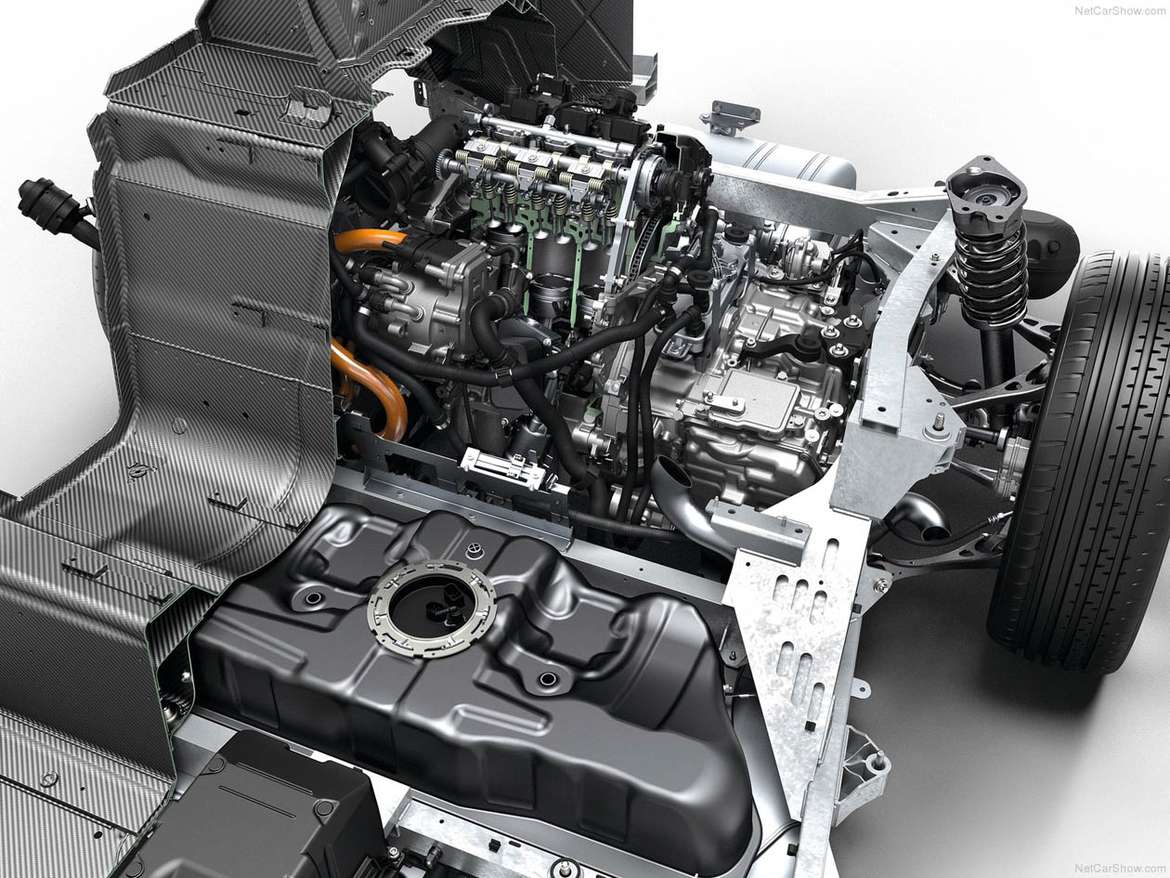

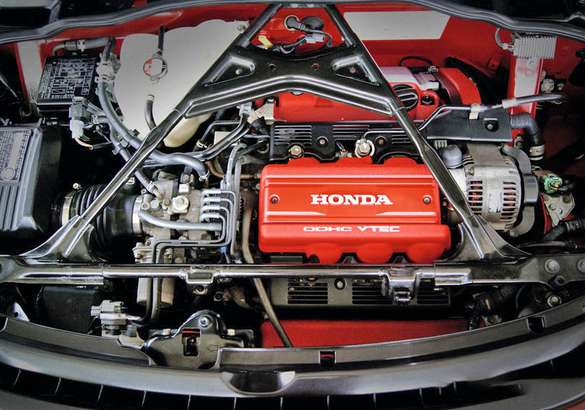

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

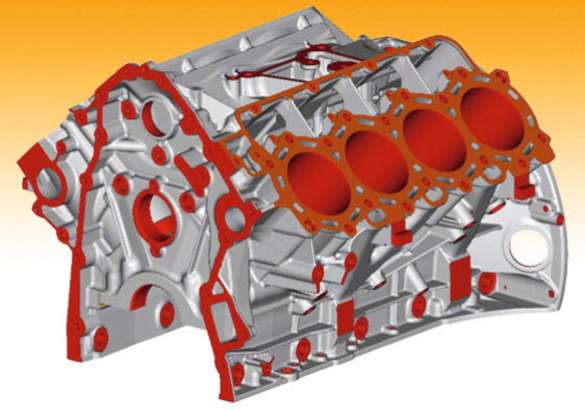

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

| Обновление COVID-19: Многие переработчики открыты, если вам нужны запчасти.Нажмите, чтобы узнать больше. | ||||||||||||||||||||

Словарь автомобильных запчастей с картинками изучаю английский

Изучение словарного запаса автомобильных запчастей по картинкам Урок английского

Изучение словарного запаса в салоне и вне автомобиля с помощью картинок. На первом рисунке показаны различные детали снаружи автомобиля BMW.

За пределами автомобильного словаря

На британском английском языке капот называется капотом, а багажник — ботинком.

Словарь автомобильных запчастей внутри автомобиля

На следующем рисунке показан словарь для различных деталей внутри автомобиля.BrE = британский английский NAmE = индейский.

Словарь деталей автомобиля внутри и снаружи

На последнем снимке показаны различные части автомобиля внутри и снаружи, которые не были показаны на предыдущих фотографиях.

Автозапчасти с кратким описанием

Рычаг переключения

Используется для переключения передач в автомобиле.

Ремень безопасности

Автомобиль имеет ремни безопасности спереди и сзади.Вы используете глагол «пристегнуть», когда пристегиваете ремень безопасности. Джон пристегнул ремень безопасности перед отъездом.

Руль

Вы используете рулевое колесо, чтобы контролировать направление автомобиля (управлять автомобилем).

Лобовое стекло

Лобовое стекло — это большое окно в передней части автомобиля.

Стеклоочистители

Используемые предметы, когда идет дождь, снег или чистая грязь лобового стекла.

Фары головные

Используются при движении ночью, а также в дождь, снег или туман.

Задний фонарь

Фонари в задней части автомобиля — это огни вызова. Оранжевый свет называется индикаторами и используется, когда автомобиль поворачивает налево или направо. Белая часть называется фарами заднего хода и загорается, когда автомобиль движется задним ходом. Красная часть используется, когда используются фары, поэтому другие водители могут видеть автомобиль впереди них в ночное время или в плохих условиях вождения. Он также называется стоп-сигналом и используется, когда автомобиль нажимает на педаль тормоза.

Спидометр

Спидометр показывает, насколько быстро едет человек, ведущий машину.

Указатель уровня топлива

Показывает, сколько бензина или дизельного топлива осталось в машине

Датчик температуры

Показывает, насколько горячий двигатель автомобиля.

Счетчик пробега автомобиля

Показывает водителю, сколько миль проехало.

Тахометр

Счетчик оборотов используется для переключения передач и может использоваться для большей экономии топлива.

Уроки, которые могут быть связаны с этим

Это первое занятие по автомобилям

Распечатайте урок английского по изучению словарного запаса автомобильных запчастей

Распечатать урок по изучению словарного запаса автомобильных деталей внутри и снаружи автомобиля с помощью картинок. Щелкните правой кнопкой мыши на пустом пространстве и выберите печать. Вы можете щелкнуть значок принтера чуть ниже и справа от кнопки меню «Связаться с нами» в верхней части страницы или скопировать и вставить нужную часть упражнения в текстовый документ, а затем распечатать на бумаге.

Словарь и как пользоваться словарями

Щелкните следующую ссылку, чтобы открыть онлайн-словарь английского языка. Урок английского

английских книг, чтобы скачать бесплатно

Скачать БЕСПЛАТНО словари в pdf

.Детали автомобиля — Эспрессо английский

Учите английские слова, обозначающие детали автомобиля — и водите осторожно!

Рулевое колесо

Вы используете это, чтобы управлять автомобилем (контролировать его направление).

В середине рулевого колеса мы часто находим звуковой сигнал . Вы нажимаете (или «гудете») звуковой сигнал, чтобы издать громкий звук, используемый для предупреждения других водителей.

Спидометр

Спидометр показывает, насколько быстро вы едете.

На этом снимке спидометр находится посередине. Большие белые цифры — это миль в час, (миль в час) — и есть также меньшие числа с километрами в час. Справа у нас есть указатель уровня топлива — он показывает, сколько бензина у вас в баке. Слева у нас есть указатель температуры — он показывает, насколько горячий двигатель.

Ремень безопасности

Всегда пристегивайтесь ремнем безопасности!

В автомобиле предусмотрено два типа сидений — переднее сиденье , и заднее сиденье . Когда вы пристегиваете ремень безопасности, вы можете использовать команду застегнуть или пряжку. Некоторые люди говорят «Пристегнитесь!» , чтобы приказать всем в машине пристегнуть ремни безопасности.

Переключение передач

Вы используете его для переключения передач двигателя автомобиля.

Есть два типа автомобилей — МКПП (обычно «Stick shift» ) и АКПП (или просто «автомат» ).Вы используете переключение передач , чтобы изменить мощность двигателя автомобиля.

Стеклоочистители / дворники

Используйте дворники в дождливые дни.

Большое окно в передней части автомобиля называется лобовым стеклом . Дворники, используемые для очистки лобового стекла от воды, грязи или снега в плохую погоду, называются дворниками .

Фары

Фары на передней части автомобиля.

Включайте фары при движении ночью, в дождь, снег или туман.

Задний фонарь / указатель поворота

Задние фонари на задней части автомобиля.

Фонари на задней части автомобиля называются задними фонарями . Красный свет на картинке — это задний фонарь. У нас также есть оранжевый или желтый свет, называемый указателем поворота . Некоторые называют эти «шорами». Вы используете указатели поворота, когда собираетесь повернуть налево или направо.

Капот / двигатель

Откройте капот, чтобы увидеть двигатель.

Передняя часть открывающейся машины называется капотом . Внутри можно увидеть двигатель . У этой женщины была проблема с машиной, поэтому она остановила (съехала на обочину и остановила машину). На фото она проверяет масло.

Ствол

Багаж можно положить в багажник.

Задняя часть открывающейся машины называется багажником . Это пустое место, используемое для хранения оборудования, багажа и т. Д.

Номерной знак / Наклейки на бампер

У этого автомобиля один номерной знак и много наклеек на бампер

Номерной знак на картинке — это бело-голубой знак с RCN 378. Каждый автомобиль должен иметь номерной знак для идентификации. У этого автомобиля также есть много наклеек на бампер . Это украшения, которые можно надеть на машину.

Колесо / Шина

У каждого автомобиля четыре колеса.

У каждого автомобиля четыре колеса . Черная часть колеса, сделанная из резины с воздухом внутри, называется шиной .

Спущенная шина

Две спущенные шины

Если вам действительно не повезет, вы можете получить спущенную шину . — когда воздух выходит из шины. В этом случае нужно поменять шину. У большинства автомобилей запаска (дополнительная) шина в багажнике.

.| ОСЬ В СБОРЕ N Незапирающаяся ось в сборе (без позиционирования) Десятичное число в Описание оси — это передаточное отношение оси сборка. Пример: 4.10 — это ось в сборе с передаточным числом 4.10. WD Двойные задние колеса Тип: ЗЕРКАЛО Если зеркало имеет однобуквенное обозначение, обычно это 2 . P или PW Power Window, M или MW Окно ручного управления 3. Обозначение размораживания: WH С размораживанием (с подогревом) NH без размораживания (без подогрева) RD с размораживанием (с подогревом) 4 . Обозначение стеклоочистителя: NW Без дворника (часто отсутствие обозначения означает отсутствие дворника) NW со стеклоочистителем 5. Обозначение антенны: NA Без антенны (часто отсутствие обозначения означает отсутствие антенны) WA с антенной | ДВЕРИ P или PW Стеклоподъемник ДВИГАТЕЛЬ РАДИАТОР A или AT Тип автоматической коробки передач РАДИО AM AM ROOF ri Cabtible CAB ri CONV Откидной верх | СТЕКЛО Большинство стекол используют двузначный код для описания оттенка и оттенка стекла.Первая буква обозначает оттенок стекла, а вторая цифра — тип оттенка. Вторая буква L или T указывает на отсутствие дополнительного затемнения на стекле. Обычно боковые и задние стекла прозрачные или только тонированные, но не затемненные, но могут иметь дополнительный оттенок конфиденциальности. Код стекла также может быть нанесен на дверные люки и т. Д. Для описания типа стекла, оставленного в других частях. BT Blue Tint без оттенка Обычно используются только следующие стороны 2-е заднее стекло: Обычно следующие используется только при описании лобовых стекол: NA Без антенны WA С антенной (обычно отсутствие обозначения означает отсутствие антенны NH без оттаивания (без обогрева) WH с оттаиванием (подогревом) RD с оттаиванием сзади (с подогревом) TO или T Представляет собой тонированное стекло без обозначения определенного типа оттенка. DT Представляет собой глубокое тонированное или защитное стекло без обозначения определенного типа оттенка SW Сдвижное заднее стекло КОРОБКА ПЕРЕДАЧ 2wd Тип двухколесного привода _K Обычно за номером a K — количество миль на двигателе, умноженное на 1000.Пример: 71K будет означать приблизительно 71 000 миль для ярдов в США, 71 000 км для ярдов в Канаде |

Сплав с бериллием обладает максимально высокой твердостью, не уступая и качественной стали. Закаленное изделие из бронзы будет пластично. Такой сплав применяют при создании инструментов, пружин, мембран.

Сплав с бериллием обладает максимально высокой твердостью, не уступая и качественной стали. Закаленное изделие из бронзы будет пластично. Такой сплав применяют при создании инструментов, пружин, мембран.