Что такое аустенитная нержавеющая сталь: описание и особенности

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

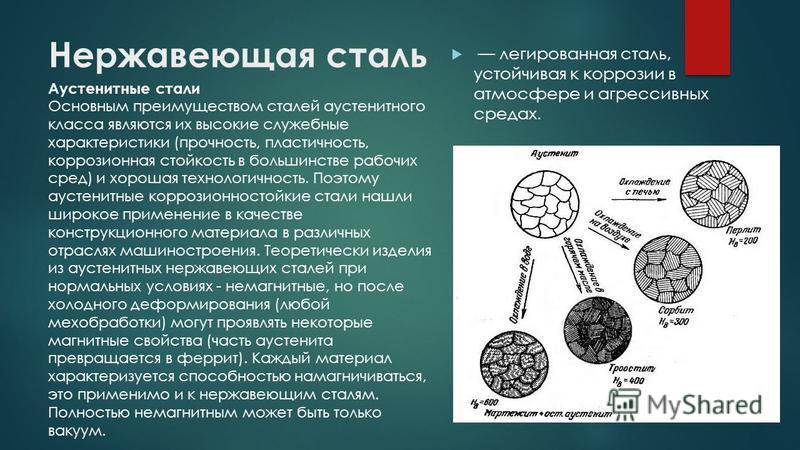

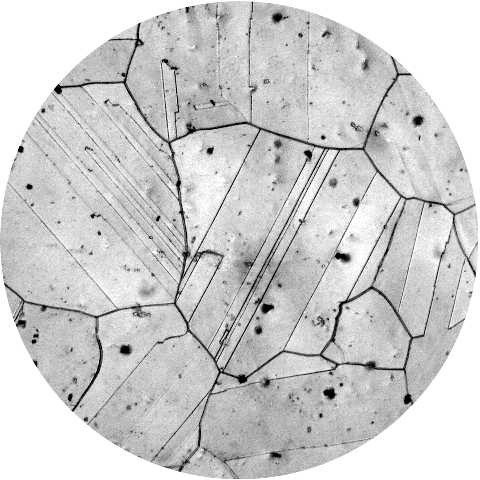

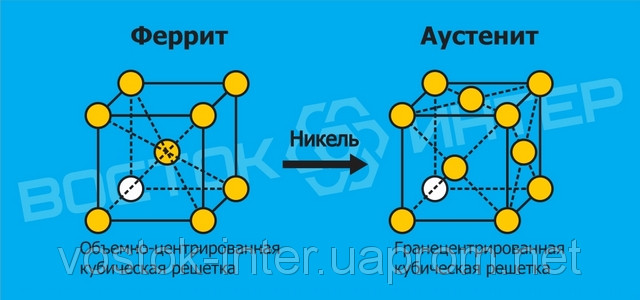

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

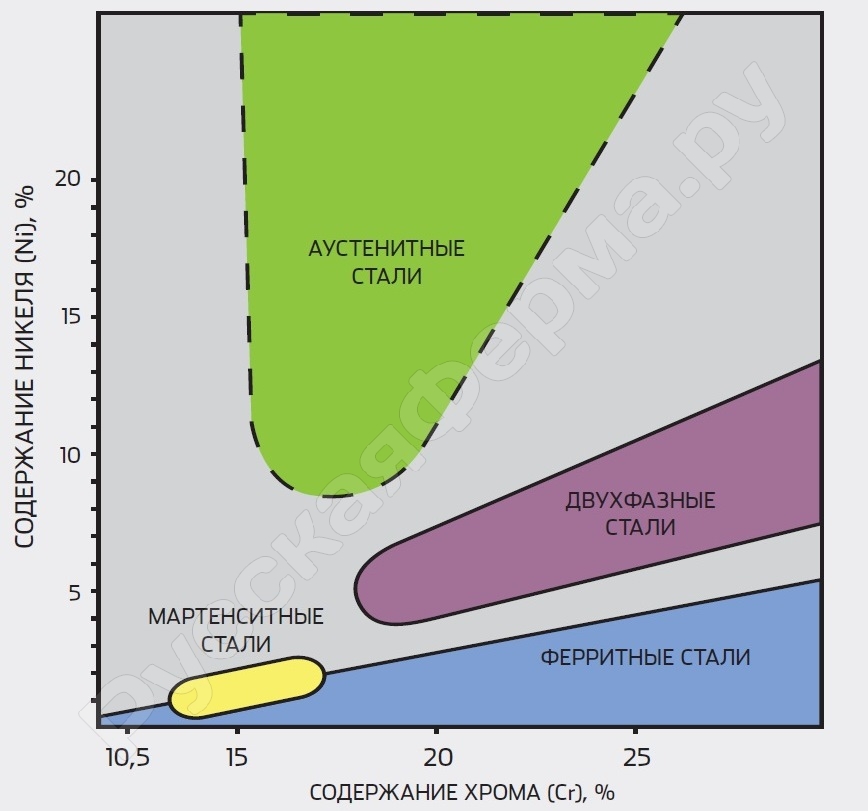

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

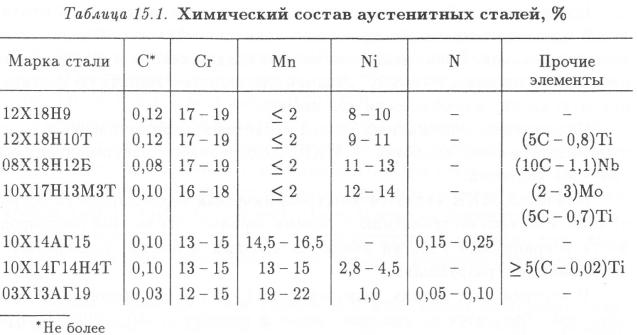

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Аустенитная нержавеющая сталь — Austenitic stainless steel

Аустенитная нержавеющая сталь

Их кристаллическая структура предотвращает аустенитные стали от того , отверждаемого с помощью термической обработки и делает их существенно немагнитными.

Их кристаллическая структура предотвращает аустенитные стали от того , отверждаемого с помощью термической обработки и делает их существенно немагнитными.200 и 300 серии

Существует две подгруппы аустенитной нержавеющей стали. В нержавеющих сталях серии 300 аустенитная структура достигается прежде всего за счет добавления никеля, в то время как в нержавеющих сталях серии 200 никель заменяется марганцем и азотом, хотя содержание никеля все еще невелико.

Нержавеющая сталь серии 300 является более крупной подгруппой. Самая распространенная аустенитная нержавеющая сталь и самая распространенная из всех нержавеющих сталей — это тип 304, также известный как 18/8 или A2. Тип 304 широко используется в производстве посуды, столовых приборов и кухонного оборудования. Тип 316 — следующая по распространенности аустенитная нержавеющая сталь. Некоторые серии 300, такие как тип 316, также содержат некоторое количество молибдена для повышения устойчивости к кислотам и повышения устойчивости к локальным воздействиям (например, точечной и щелевой коррозии).

| Номер Euronorm (EN) | Обозначение EN | Оценка AISI | C | Cr | Пн | Ni | Другие | Замечание |

|---|---|---|---|---|---|---|---|---|

| 1,4310 | X10CrNi18-8 | 301 | 0,10 | 17,5 | NS | 8 | NS | Для пружин |

| 1,4301 | X5CrNi18-10 | 304 | <0,07 | 18,5 | NS | 9 | NS | Очень распространенный сорт аустенитной нержавеющей стали |

| 1,4307 | X2CrNi18-9 | 304L | <0,030 | 18,5 | NS | 9 | NS | То же, что и выше, но не подвержен межкристаллитной коррозии благодаря более низкому содержанию C. |

| 1,4305 | X8CrNiS18-9 e | 303 | <0,10 | 18 | NS | 9 | 0,3 | Сера добавляется для улучшения обрабатываемости. |

| 1,4541 | X6CrNiTi18-10 | 321 | <0,08 | 18 | NS | 10,5 | То же, что и марка 1.4301, но не подвержен межкристаллитной коррозии благодаря Ti, который «задерживает» C. | |

| 1,4401 | X5CrNiMo17-12-2 | 316 | <0,07 | 17,5 | 2.2 | 11,5 | NS | Второй самый известный аустенитный сорт. Мо увеличивает коррозионную стойкость. |

| 1,4404 | X2CrNiMo17-12-2 | 316L | <0,030 | 17,5 | 2,25 | 11,5 | NS | То же, что и выше, но не подвержен межкристаллитной коррозии благодаря более низкому содержанию C. |

| 1,4571 | X6CrNiMoTi17-12-2 | 316Ti | <0,08 | 17,5 | 2,25 | 12 | Ti: 5 × C ≤ 0,70 |

Более высокое содержание азота в серии 200 дает им более высокую механическую прочность, чем серию 300.

Сплав 20 (Карпентер 20) — это аустенитная нержавеющая сталь, обладающая отличной стойкостью к горячей серной кислоте и многим другим агрессивным средам, которые легко повреждают нержавеющую сталь марки 316. Этот сплав проявляет превосходную стойкость к коррозионному растрескиванию в кипящей 20–40% -ной серной кислоте. Сплав 20 имеет превосходные механические свойства, а присутствие ниобия в сплаве сводит к минимуму выделение карбидов во время сварки.

Жаропрочные аустенитные нержавеющие стали

Жаропрочные марки можно использовать при повышенных температурах, обычно выше 600 ° C.

Они должны противостоять коррозии (обычно окислению) и сохранять механические свойства, в основном прочность (предел текучести) и сопротивление

ползучести.

Коррозионная стойкость в основном обеспечивается хромом с добавками кремния и / или алюминия. Никель плохо сопротивляется серосодержащим средам. Обычно это решается путем добавления большего количества Si и Al, которые образуют очень стабильные оксиды. Редкоземельные элементы, такие как церий, повышают стабильность оксидной пленки.

| RU № | AISI / ASTM | UNS | C | Cr | Ni | Si | Mn | Другие |

|---|---|---|---|---|---|---|---|---|

| 1,4878 | 321H | S32109 | <0,1 | 18 | 10,5 | — | — | Ti: ≤ 5 × C |

| 1,4818 | — | S30415 | 0,06 | 19 | 10 | — | — | N: 0,16; Се: 0,05. |

| 1,4828 | — | — | <0,2 | 20 | 12 | 2.0 | — | — |

| 1,4833 | 309S | S30908 | <0,08 | 23 | 13 | <0,75 | — | — |

| 1,4872 | — | — | 0,25 | 25 | 7 | — | 9 | — |

| 1,4845 | 310 | S31008 | <0,1 | 25 | 20 | — | — | — |

| 1,4841 | 314 | S31400 | <0,15 | 25 | 20 | 1,8 | — | — |

| 1,4876 | «Сплав 800» | N08800 | <0,12 | 21 год | 32 | — | — | Al: 0,4; Ti: 0,4 |

| 1,4854 | «Сплав 353МА» | S35315 | 0,06 | 25 | 35 год | — | — | N: 0,15; Се: 0,06. |

| 1,4886 | 330 | N08330 | <0,15 | 18,5 | 35 год | — | — |

Типы 309 и 310 используются при высоких температурах выше 800 ° C.

Примечание: ферритные нержавеющие стали не сохраняют прочность при повышенных температурах и не используются, когда требуется прочность.

Аустенитная нержавеющая сталь может быть проверена неразрушающим контролем с использованием метода проникающего красителя, но не метода магнитопорошкового контроля . Также можно использовать вихретоковый контроль .

Степень твердения при осадком EN 1.4980

Марка EN 1.4980 (также известная как A286) не считается строго жаропрочной сталью в стандартах, но это популярная марка благодаря сочетанию прочности и коррозионной стойкости.

| RU № | AISI / ASTM | UNS | C | Cr | Ni | Пн | Другие |

|---|---|---|---|---|---|---|---|

| 1,4980 | 660 | S66286 | 0,05 | 15 | 25 | 1,25 | V: 0,3; Ti: 2,0; В: 0,006. |

| Состояние | Предел текучести, мин. (МПа) | Предел прочности при растяжении, мин. (МПа) | Относительное удлинение, мин. (%) |

|---|---|---|---|

| Решение обработано и выдержано | 590 | 900 | 13 |

Он используется для рабочих температур до 700 ° C в таких областях, как:

- аэрокосмическая промышленность (стандартизована в стандартах AMS 5731, AMS 5732, AMS 5737 и AMS 5525),

- промышленные газовые турбины,

- автомобильная (турбодетали) и др.

Смотрите также

Ссылки

внешние ссылки

Аустенитные нержавеющие стали Jean H. Decroix et al.

<img src=»https://en.wikipedia.org//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>Нержавеющая сталь — Stainless steel

стальной сплав, устойчивый к коррозии

Нержавеющая сталь используется для промышленного оборудования, когда важно, чтобы оборудование прослужило и можно было содержать в чистоте.

Нержавеющая сталь — это группа сплавов на основе железа, которые содержат минимум примерно 11% хрома , состав, который предотвращает ржавление железа , а также обеспечивает жаропрочные свойства. Различные типы нержавеющей стали включают углерод (от 0,03% до более 1,00%), азот , алюминий , кремний , серу , титан , никель , медь , селен , ниобий и молибден.. Определенные типы нержавеющей стали часто обозначаются трехзначным числом, например, нержавеющая сталь 304 .

Устойчивость нержавеющей стали к образованию оксида железа является результатом присутствия в сплаве хрома, который образует пассивную пленку, которая защищает основной материал от коррозии и может самовосстановиться в присутствии кислорода. Устойчивость к коррозии можно дополнительно повысить за счет:

- увеличение содержания хрома до уровня выше 11%;

- добавление 8% или более никеля; а также

- добавление молибдена (что также улучшает устойчивость к « точечной коррозии »).

Добавление азота также улучшает стойкость к точечной коррозии и увеличивает механическую прочность. Таким образом, существует множество марок нержавеющей стали с различным содержанием хрома и молибдена, которые подходят для окружающей среды, в которой должен выдерживать сплав.

Таким образом, существует множество марок нержавеющей стали с различным содержанием хрома и молибдена, которые подходят для окружающей среды, в которой должен выдерживать сплав.

Устойчивость к коррозии и окрашиванию, низкие эксплуатационные расходы и знакомый блеск делают нержавеющую сталь идеальным материалом для многих областей применения, где требуются как прочность стали, так и устойчивость к коррозии. Кроме того, нержавеющую сталь можно катать в листы , пластины, стержни, проволоку и трубки. Их можно использовать в посуде , столовых приборах , хирургических инструментах , основных приборах , строительных материалах в больших зданиях, в промышленном оборудовании (например, на бумажных фабриках , химических заводах , водоочистных станциях ), а также в резервуарах для хранения химикатов и пищевых продуктов. Коррозионная стойкость материала, легкость его очистки паром и стерилизации, а также отсутствие необходимости в поверхностных покрытиях побудили использовать нержавеющую сталь на кухнях и предприятиях пищевой промышленности.

История

Объявление о разработке нержавеющей стали в Шеффилде , Англия , в том виде, в котором оно появилось в 1915 году в New York Times .Изобретение из нержавеющей стали с последующим рядом научных разработок, начиная с 1798 годом, когда хром был впервые показан в Академию французского по Луи Воклен . В начале 1800-х годов Джеймс Стоддарт, Майкл Фарадей и Роберт Маллет наблюдали стойкость хромово-железных сплавов («хромистых сталей») к окислителям . Роберт Бунзен обнаружил устойчивость хрома к сильным кислотам. Коррозионная стойкость железо-хромовых сплавов, возможно, была впервые обнаружена в 1821 году Пьером Бертье , который отметил их устойчивость к воздействию некоторых кислот и предложил использовать их в столовых приборах.

В 1840-х годах сталелитейщики из Шеффилда и Krupp производили хромистую сталь, а в 1850-х годах последний использовал ее для пушек. В 1861 году Роберт Форестер Мушет получил патент на хромистую сталь.

Эти события привели к первому производству хромосодержащей стали Дж. Бауром из Бруклинского металлургического завода для строительства мостов. Патент США на этот продукт был выпущен в 1869 году. За этим последовало признание коррозионной стойкости хромовых сплавов англичанами Джоном Т. Вудсом и Джоном Кларком, которые отметили диапазон содержания хрома от 5 до 30%, с добавлением вольфрама и «среды». углерод ». Они преследовали коммерческую ценность инновации с помощью британского патента на «погодостойкие сплавы».

Бауром из Бруклинского металлургического завода для строительства мостов. Патент США на этот продукт был выпущен в 1869 году. За этим последовало признание коррозионной стойкости хромовых сплавов англичанами Джоном Т. Вудсом и Джоном Кларком, которые отметили диапазон содержания хрома от 5 до 30%, с добавлением вольфрама и «среды». углерод ». Они преследовали коммерческую ценность инновации с помощью британского патента на «погодостойкие сплавы».

В конце 1890-х годов немецкий химик Ганс Гольдшмидт разработал алюминотермический ( термитный ) процесс производства безуглеродистого хрома. Между 1904 и 1911 годами несколько исследователей, в частности Леон Гийе из Франции, подготовили сплавы, которые сегодня считаются нержавеющей сталью.

В 1908 году Фридрих Крупп Germaniawerft построил в Германии 366-тонную парусную яхту Germania с корпусом из хромоникелевой стали. В 1911 году Филип Моннарц сообщил о взаимосвязи между содержанием хрома и коррозионной стойкостью. 17 октября 1912 года инженеры Krupp Бенно Штраус и Эдуард Маурер запатентовали аустенитную нержавеющую сталь как Nirosta.

Подобные разработки происходили в Соединенных Штатах, где Кристиан Данцизен и Фредерик Беккет производили промышленную ферритную нержавеющую сталь. В 1912 году Элвуд Хейнс подал заявку на патент США на сплав мартенситной нержавеющей стали, который был выдан только в 1919 году.

В поисках коррозионно-стойкого сплава для оружейных стволов в 1912 году Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия, обнаружил и впоследствии ввел в промышленное производство мартенситный сплав нержавеющей стали. Об открытии было объявлено два года спустя в газетной статье The New York Times в январе 1915 года .

Позже этот металл продавался под маркой «Staybrite» фирмой Firth Vickers в Англии и использовался для нового навеса у входа в отель Savoy в Лондоне в 1929 году. Брирли подал заявку на патент США в 1915 году и обнаружил, что Хейнс уже зарегистрировал его. . Брирли и Хейнс объединили свои средства и вместе с группой инвесторов сформировали American Stainless Steel Corporation со штаб-квартирой в Питтсбурге , штат Пенсильвания.

Изначально нержавеющая сталь продавалась в США под разными торговыми марками, такими как «Allegheny metal» и «Nirosta steel». Даже в металлургической отрасли имя оставалось неопределенным; в 1921 году один отраслевой журнал назвал ее «нестойкой сталью». В 1929 году, до Великой депрессии, в США ежегодно производилось и продавалось более 25 000 тонн нержавеющей стали.

Основные технологические достижения 1950-х и 1960-х годов позволили производить крупнотоннажные партии по доступной цене:

Семейства из нержавеющей стали

Существует пять основных семейств, которые в первую очередь классифицируются по их кристаллической структуре : аустенитные, ферритные, мартенситные, дуплексные и дисперсионные.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь — это самое большое семейство нержавеющих сталей, на которое приходится около двух третей всего производства нержавеющей стали (см. Производственные показатели ниже). Они обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. Эта микроструктура достигается путем легирования стали достаточным количеством никеля и / или марганца и азота для поддержания аустенитной микроструктуры при всех температурах, от криогенной области до точки плавления. Таким образом, аустенитные нержавеющие стали не подвергаются закалке при термической обработке, поскольку они обладают одинаковой микроструктурой при всех температурах.

Эта микроструктура достигается путем легирования стали достаточным количеством никеля и / или марганца и азота для поддержания аустенитной микроструктуры при всех температурах, от криогенной области до точки плавления. Таким образом, аустенитные нержавеющие стали не подвергаются закалке при термической обработке, поскольку они обладают одинаковой микроструктурой при всех температурах.

Аустенитные нержавеющие стали можно подразделить на две подгруппы, серию 200 и серию 300:

- Серия 200 представляет собой сплавы хрома, марганца и никеля, в которых максимально используется марганец и азот для минимизации использования никеля. Благодаря добавлению азота они обладают примерно на 50% более высоким пределом текучести, чем листы из нержавеющей стали серии 300.

- Тип 201 закаливается путем холодной обработки.

- Тип 202 — нержавеющая сталь общего назначения. Уменьшение содержания никеля и увеличение марганца приводит к слабой коррозионной стойкости.

- Серия 300 — это хромоникелевые сплавы, аустенитная микроструктура которых достигается почти исключительно за счет легирования никелем; Некоторые очень высоколегированные марки содержат азот для снижения потребности в никеле.

Серия 300 — самая большая группа и наиболее широко используемая.

Серия 300 — самая большая группа и наиболее широко используемая.- Тип 304 : Самая известная марка — это Тип 304, также известный как 18/8 и 18/10 из-за его состава 18% хрома и 8% / 10% никеля соответственно.

- Тип 316: второй по распространенности аустенитной нержавеющей сталью является тип 316. Добавление 2% молибдена обеспечивает большую стойкость к кислотам и локальной коррозии, вызываемой ионами хлора. Низкоуглеродистые версии, такие как 316L или 304L, имеют содержание углерода ниже 0,03% и используются для предотвращения проблем с коррозией, вызванных сваркой.

Ферритные нержавеющие стали

Ферритные нержавеющие стали обладают ферритной микроструктурой, как углеродистая сталь, которая представляет собой объемно -центрированную кубическую кристаллическую структуру и содержит от 10,5% до 27% хрома с очень небольшим количеством никеля или без него. Эта микроструктура присутствует при всех температурах из-за добавления хрома, поэтому они не упрочняются при термообработке. Они не могут быть усилены холодной обработкой в такой же степени, как аустенитные нержавеющие стали. Они магнитные.

Они не могут быть усилены холодной обработкой в такой же степени, как аустенитные нержавеющие стали. Они магнитные.

Добавление ниобия (Nb), титана (Ti) и циркония (Zr) к типу 430 обеспечивает хорошую свариваемость (см. Раздел о сварке ниже).

Из-за почти полного отсутствия никеля они дешевле, чем аустенитные стали, и присутствуют во многих продуктах, в том числе:

- Выхлопные трубы автомобилей (Типы 409 и 409 Cb используются в Северной Америке; стабилизированные марки Типов 439 и 441 используются в Европе)

- Архитектурные и структурные приложения (Тип 430, который содержит 17% Cr)

- Строительные компоненты, такие как шиферные крюки, кровля и дымоходы.

- Силовые пластины в твердооксидных топливных элементах, работающих при температуре около 700 ° C (1292 ° F) (ферритные соединения с высоким содержанием хрома, содержащие 22% Cr)

Мартенситные нержавеющие стали

Мартенситные нержавеющие стали обладают широким спектром свойств и используются в качестве нержавеющих конструкционных сталей, нержавеющих инструментальных сталей и жаропрочных сталей. Они магнитные и не так устойчивы к коррозии, как ферритные и аустенитные нержавеющие стали, из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым перекрытием):

Они магнитные и не так устойчивы к коррозии, как ферритные и аустенитные нержавеющие стали, из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым перекрытием):

- Марки Fe-Cr-C. Это были первые используемые марки, которые до сих пор широко используются в инженерных и износостойких областях.

- Марки Fe-Cr-Ni-C. Некоторое количество углерода заменяется никелем. Они обладают более высокой прочностью и коррозионной стойкостью. Марка EN 1.4303 (литейная марка CA6NM) с 13% Cr и 4% Ni используется для большинства турбин Пелтона , Каплана и Фрэнсиса на гидроэлектростанциях, поскольку она обладает хорошими литейными свойствами, хорошей свариваемостью и хорошей стойкостью к кавитационной эрозии.

- Марки дисперсионного твердения. Марка EN 1.4542 (также известная как 17 / 4PH), самая известная марка, сочетает в себе мартенситное упрочнение и дисперсионное твердение . Он обеспечивает высокую прочность и хорошую ударную вязкость и используется, в частности, в аэрокосмической отрасли.

- Марки, устойчивые к ползучести. Небольшие добавки ниобия, ванадия , бора и кобальта увеличивают прочность и сопротивление ползучести примерно до 650 ° C (1202 ° F).

Термическая обработка мартенситных нержавеющих сталей

Мартенситные нержавеющие стали можно подвергать термообработке для улучшения механических свойств.

Термическая обработка обычно включает три этапа:

- Аустенизация, при которой сталь нагревается до температуры в диапазоне 980–1 050 ° C (1800–1 920 ° F), в зависимости от марки. Полученный аустенит имеет гранецентрированную кубическую кристаллическую структуру.

- Закалка . Аустенит превращается в мартенсит, твердую объемноцентрированную тетрагональную кристаллическую структуру. Закаленный мартенсит очень твердый и слишком хрупкий для большинства применений. Может остаться немного остаточного аустенита.

- Темперирование. Мартенсит нагревают примерно до 500 ° C (932 ° F), выдерживают при температуре, а затем охлаждают на воздухе.

Более высокие температуры отпуска уменьшают предел текучести и предел прочности на разрыв, но увеличивают сопротивление удлинению и ударопрочность.

Более высокие температуры отпуска уменьшают предел текучести и предел прочности на разрыв, но увеличивают сопротивление удлинению и ударопрочность.

Мартенситные нержавеющие стали, легированные азотом

Замена некоторого количества углерода в мартенситных нержавеющих сталях на азот — недавняя разработка. Ограниченная растворимость азота увеличивается за счет процесса электрошлакового рафинирования под давлением (PESR), в котором плавление осуществляется при высоком давлении азота. Была получена сталь с содержанием азота до 0,4%, что привело к повышению твердости и прочности, а также к более высокой коррозионной стойкости. Поскольку PESR дорог, более низкое, но значительное содержание азота было достигнуто с использованием стандартного процесса обезуглероживания кислородом аргона (AOD).

Дуплекс из нержавеющей стали

Дуплексные нержавеющие стали имеют смешанную микроструктуру аустенита и феррита, идеальное соотношение составляет 50:50, хотя коммерческие сплавы могут иметь соотношение 40:60. Они характеризуются более высоким содержанием хрома (19–32%) и молибдена (до 5%) и более низким содержанием никеля, чем аустенитные нержавеющие стали. Дуплексные нержавеющие стали имеют примерно вдвое больший предел текучести, чем аустенитная нержавеющая сталь. Их смешанная микроструктура обеспечивает повышенную стойкость к хлоридному коррозионному растрескиванию под напряжением по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Они характеризуются более высоким содержанием хрома (19–32%) и молибдена (до 5%) и более низким содержанием никеля, чем аустенитные нержавеющие стали. Дуплексные нержавеющие стали имеют примерно вдвое больший предел текучести, чем аустенитная нержавеющая сталь. Их смешанная микроструктура обеспечивает повышенную стойкость к хлоридному коррозионному растрескиванию под напряжением по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Дуплексные марки обычно делятся на три подгруппы в зависимости от их коррозионной стойкости: обедненный дуплекс, стандартный дуплекс и супердуплекс.

Свойства дуплексных нержавеющих сталей достигаются при более низком общем содержании легирующих элементов, чем у супер-аустенитных сталей с аналогичными характеристиками, что делает их использование экономически эффективным для многих областей применения. Целлюлозно-бумажная промышленность одной из первых начала широко использовать дуплексную нержавеющую сталь. Сегодня нефтегазовая промышленность является крупнейшим пользователем и требует более устойчивых к коррозии марок, что привело к разработке супердуплексных и гипердуплексных марок. Совсем недавно был разработан менее дорогой (и немного менее устойчивый к коррозии) дуплекс, в основном для структурного применения в строительстве (арматурные стержни, плиты для мостов, прибрежные работы) и в водной промышленности.

Совсем недавно был разработан менее дорогой (и немного менее устойчивый к коррозии) дуплекс, в основном для структурного применения в строительстве (арматурные стержни, плиты для мостов, прибрежные работы) и в водной промышленности.

Нержавеющие стали с дисперсионным твердением

Нержавеющие стали с дисперсионным твердением имеют коррозионную стойкость, сравнимую с аустенитными разновидностями, но могут быть подвергнуты дисперсионному упрочнению до даже более высокой прочности, чем другие мартенситные сорта. Существует три типа нержавеющих сталей с дисперсионным твердением:

- Мартенситный 17-4 PH (AISI 630 EN 1.4542) содержит около 17% Cr, 4% Ni, 4% Cu и 0,3% Nb.

Обработка раствора при температуре около 1040 ° C (1900 ° F) с последующей закалкой приводит к относительно пластичной мартенситной структуре. Последующая обработка старением при 475 ° C (887 ° F) выделяет фазы, богатые Nb и Cu, которые повышают прочность до предела текучести более 1000 МПа. Этот выдающийся уровень прочности используется в высокотехнологичных приложениях, таких как аэрокосмическая промышленность (обычно после переплавки для удаления неметаллических включений, что увеличивает усталостную долговечность). Еще одним важным преимуществом этой стали является то, что старение, в отличие от отпуска, проводится при температуре, которая может применяться к (почти) готовым деталям без деформации и изменения цвета.

Этот выдающийся уровень прочности используется в высокотехнологичных приложениях, таких как аэрокосмическая промышленность (обычно после переплавки для удаления неметаллических включений, что увеличивает усталостную долговечность). Еще одним важным преимуществом этой стали является то, что старение, в отличие от отпуска, проводится при температуре, которая может применяться к (почти) готовым деталям без деформации и изменения цвета.

- Полуаустенитный 17-7PH (AISI 631 EN 1.4568) содержит около 17% Cr, 7,2% Ni и 1,2% Al.

Типичная термообработка включает обработку раствором и закалку. На этом этапе структура остается аустенитной. Затем мартенситное превращение достигается либо криогенной обработкой при -75 ° C (-103 ° F), либо тяжелой холодной обработкой (деформация более 70%, обычно путем холодной прокатки или волочения проволоки). Старение при 510 ° C (950 ° F), при котором выделяется интерметаллическая фаза Ni 3 Al, проводится, как указано выше, на почти готовых деталях. При этом достигаются уровни предела текучести выше 1400 МПа.

При этом достигаются уровни предела текучести выше 1400 МПа.

- Аустенитный A286 (ASTM 660 EN 1.4980) содержит около 15% Cr, 25% Ni, 2,1% Ti, 1,2% Mo, 1,3% V и 0,005% B.

Структура остается аустенитной при всех температурах.

Типичная термообработка включает обработку раствором и закалку с последующим старением при 715 ° C (1319 ° F). При старении образуется осадок Ni 3 Ti, который увеличивает предел текучести примерно до 650 МПа при комнатной температуре. В отличие от вышеуказанных марок, механические свойства и сопротивление ползучести этой стали остаются очень хорошими при температурах до 700 ° C (1292 ° F). В результате A286 классифицируется как суперсплав на основе Fe , используемый в реактивных двигателях, газовых турбинах и деталях турбин.

Оценки

Существует более 150 марок нержавеющей стали, из которых 15 наиболее распространены. Существует несколько систем классификации нержавеющих и других сталей, в том числе марок стали согласно SAE США.

Устойчивость к коррозии

В отличие от углеродистой стали, нержавеющая сталь не подвержена равномерной коррозии во влажной среде. Незащищенная углеродистая сталь легко ржавеет при воздействии воздуха и влаги. Образующийся поверхностный слой оксида железа пористый и хрупкий. Кроме того, поскольку оксид железа занимает больший объем, чем исходная сталь, этот слой расширяется и имеет тенденцию отслаиваться и отпадать, подвергая нижележащую сталь дальнейшему воздействию. Для сравнения, нержавеющие стали содержат достаточно хрома для пассивирования , спонтанно образуя микроскопически тонкую инертную поверхностную пленку оксида хрома в результате реакции с кислородом воздуха и даже с небольшим количеством растворенного кислорода в воде. Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к стальной поверхности и, таким образом, предотвращает распространение коррозии в объеме металла. [3] Эта пленка является самовосстанавливающейся, даже если она поцарапана или временно повреждена из-за неблагоприятных условий окружающей среды, которые превышают присущую ей коррозионную стойкость.

Устойчивость этой пленки к коррозии зависит от химического состава нержавеющей стали, в основном от содержания хрома. Принято различать четыре формы коррозии: равномерную, локализованную (точечную коррозию), гальваническую и SCC (коррозионное растрескивание под напряжением). Любая из этих форм коррозии может возникнуть, если нержавеющая сталь не подходит для рабочей среды.

Обозначение «CRES» относится к коррозионно-стойкой стали. Большинство, но не все, упоминания CRES относятся к нержавеющей стали — материалы, не относящиеся к нержавеющей стали, также могут быть коррозионно-стойкими.

Равномерная коррозия

Равномерная коррозия имеет место в очень агрессивных средах, обычно там, где производятся или интенсивно используются химические вещества, например, в целлюлозно-бумажной промышленности. Атакует вся поверхность стали, и степень коррозии выражается скоростью коррозии в мм / год (обычно для таких случаев приемлемо менее 0,1 мм / год). Таблицы коррозии содержат рекомендации.

Обычно это происходит, когда нержавеющая сталь подвергается воздействию кислотных или щелочных растворов. Коррозия нержавеющей стали зависит от вида и концентрации кислоты или основания и температуры раствора. Равномерной коррозии обычно легко избежать благодаря обширным опубликованным данным о коррозии или легко выполняемым лабораторным испытаниям на коррозию.

Нержавеющая сталь не полностью защищена от коррозии, как показано в этом опреснительном оборудовании.Кислоты

Кислые растворы можно разделить на две основные категории: восстанавливающие кислоты, такие как соляная кислота и разбавленная серная кислота , и окисляющие кислоты , такие как азотная кислота и концентрированная серная кислота. Увеличение содержания хрома и молибдена обеспечивает повышенную устойчивость к восстанавливающим кислотам, в то время как увеличение содержания хрома и кремния обеспечивает повышенную устойчивость к окисляющим кислотам.

Серная кислота — один из наиболее производимых промышленных химикатов. При комнатной температуре нержавеющая сталь типа 304 устойчива только к 3% кислоте, тогда как нержавеющая сталь марки 316 устойчива к 3% кислоте при температуре до 50 ° C (122 ° F) и 20% кислоте при комнатной температуре. Таким образом, нержавеющая сталь марки 304 редко используется в контакте с серной кислотой. Тип 904L и сплав 20 устойчивы к серной кислоте даже при более высоких концентрациях, превышающих комнатную температуру. Концентрированная серная кислота обладает окислительными свойствами, такими как азотная кислота, и поэтому кремнийсодержащие нержавеющие стали также могут быть использованы.

При комнатной температуре нержавеющая сталь типа 304 устойчива только к 3% кислоте, тогда как нержавеющая сталь марки 316 устойчива к 3% кислоте при температуре до 50 ° C (122 ° F) и 20% кислоте при комнатной температуре. Таким образом, нержавеющая сталь марки 304 редко используется в контакте с серной кислотой. Тип 904L и сплав 20 устойчивы к серной кислоте даже при более высоких концентрациях, превышающих комнатную температуру. Концентрированная серная кислота обладает окислительными свойствами, такими как азотная кислота, и поэтому кремнийсодержащие нержавеющие стали также могут быть использованы.

Соляная кислота повреждает любую нержавеющую сталь, и ее следует избегать.

Все типы нержавеющей стали устойчивы к воздействию фосфорной и азотной кислот при комнатной температуре. При высоких концентрациях и повышенных температурах может произойти коррозия, и требуются более высоколегированные нержавеющие стали.

Как правило, органические кислоты менее агрессивны, чем минеральные кислоты, такие как соляная и серная кислоты. По мере увеличения молекулярной массы органических кислот их коррозионная активность снижается. Муравьиная кислота имеет самый низкий молекулярный вес и является слабой кислотой. Тип 304 можно использовать с муравьиной кислотой, хотя она имеет тенденцию обесцвечивать раствор. Тип 316 обычно используется для хранения и обращения с уксусной кислотой , коммерчески важной органической кислотой.

По мере увеличения молекулярной массы органических кислот их коррозионная активность снижается. Муравьиная кислота имеет самый низкий молекулярный вес и является слабой кислотой. Тип 304 можно использовать с муравьиной кислотой, хотя она имеет тенденцию обесцвечивать раствор. Тип 316 обычно используется для хранения и обращения с уксусной кислотой , коммерчески важной органической кислотой.

Базы

Нержавеющие стали типов 304 и 316 не подвержены влиянию слабых оснований, таких как гидроксид аммония , даже в высоких концентрациях и при высоких температурах. Те же сорта, которые подвергаются воздействию более сильных оснований, таких как гидроксид натрия, при высоких концентрациях и высоких температурах, вероятно, будут подвергаться некоторому травлению и растрескиванию. Повышение содержания хрома и никеля обеспечивает повышенную стойкость.

Органика

Все марки устойчивы к повреждению альдегидами и аминами , хотя в последнем случае тип 316 предпочтительнее, чем тип 304; Ацетат целлюлозы повреждает тип 304, если температура не поддерживается на низком уровне. Жиры и жирные кислоты влияют только на тип 304 при температурах выше 150 ° C (302 ° F) и на тип 316 SS выше 260 ° C (500 ° F), в то время как на тип 317 SS не действуют никакие температуры. Тип 316L требуется для переработки мочевины .

Жиры и жирные кислоты влияют только на тип 304 при температурах выше 150 ° C (302 ° F) и на тип 316 SS выше 260 ° C (500 ° F), в то время как на тип 317 SS не действуют никакие температуры. Тип 316L требуется для переработки мочевины .

Локальная коррозия

Локальная коррозия может происходить несколькими способами, например, точечная коррозия и щелевая коррозия . Эти локализованные приступы наиболее распространены в присутствии ионов хлора . Более высокие уровни хлоридов требуют более высоколегированных нержавеющих сталей.

Локальную коррозию сложно предсказать, потому что она зависит от многих факторов, в том числе:

- Концентрация хлорид-иона. Даже если концентрация хлоридного раствора известна, локальная коррозия может возникнуть неожиданно. Хлорид-ионы могут неравномерно концентрироваться в определенных областях, например, в щелях (например, под прокладками) или на поверхностях в паровых пространствах из-за испарения и конденсации.

- Температура: повышение температуры увеличивает восприимчивость.

- Кислотность: повышение кислотности увеличивает восприимчивость.

- Застой: застойные условия повышают восприимчивость.

- Окисляющие вещества: присутствие окисляющих веществ, таких как ионы трехвалентного и двухвалентного железа, увеличивает восприимчивость.

Устойчивость к питтинговой коррозии

Точечная коррозия считается наиболее распространенной формой локальной коррозии. Коррозионная стойкость нержавеющих сталей к питтинговой коррозии часто выражается PREN , полученным по формуле:

- PRENзнак равно%Cr+3.3⋅%Пн+16⋅%N{\ displaystyle {\ text {PREN}} = \% {\ text {Cr}} + 3.3 \ cdot \% {\ text {Mo}} + 16 \ cdot \% {\ text {N}}},

где члены соответствуют массовому содержанию хрома, молибдена и азота в стали. Например, если бы сталь состояла из 15% хрома,% Cr было бы равно 15.

Чем выше PREN, тем выше стойкость к питтинговой коррозии. Таким образом, увеличение содержания хрома, молибдена и азота обеспечивает лучшую стойкость к точечной коррозии.

Щелевая коррозия

Хотя PREN определенной стали теоретически может быть достаточным, чтобы противостоять точечной коррозии, щелевая коррозия все же может происходить, когда плохая конструкция создает ограниченные области (перекрывающиеся пластины, поверхности раздела шайб и т. Д.) Или когда на материале образуются отложения. В этих выбранных областях PREN может быть недостаточно высоким для условий эксплуатации. Хорошие методы проектирования и изготовления в сочетании с правильным выбором сплава могут предотвратить такую коррозию.

Коррозионное растрескивание под напряжением

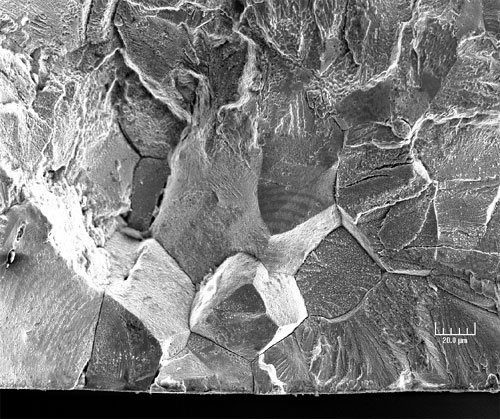

Коррозионное растрескивание под напряжением (SCC) — это внезапное растрескивание и отказ компонента без деформации.

Это может произойти при соблюдении трех условий:

- Деталь подвергается напряжению (приложенной нагрузкой или остаточным напряжением).

- Окружающая среда агрессивная (высокий уровень хлоридов, температура выше 50 ° C (122 ° F), присутствие H 2 S).

- Нержавеющая сталь не обладает достаточной стойкостью к SCC.

Механизм SCC является результатом следующей последовательности событий:

- Происходит точечная коррозия.

- Трещины начинаются с места зарождения ямы.

- Затем трещины распространяются по металлу в межкристаллитном или межкристаллитном режиме.

- Происходит сбой.

В то время как точечная коррозия обычно приводит к неприглядной поверхности и, в худшем случае, к перфорации нержавеющего листа, отказ от SCC может иметь серьезные последствия. Поэтому это считается особой формой коррозии.

Поскольку SCC требует выполнения нескольких условий, с ним можно справиться с помощью относительно простых мер, в том числе:

- Снижение уровня напряжений (в нефтегазовых спецификациях указаны требования к максимальному уровню напряжений в средах, содержащих H 2 S).

- Оценка агрессивности окружающей среды (высокое содержание хлоридов, температура выше 50 ° C (122 ° F) и т.

Д.).

Д.). - Выбор правильного типа нержавеющей стали: супераустенитной, такой как 904L, или супердуплексной ( ферритные нержавеющие стали и дуплексные нержавеющие стали очень устойчивы к SCC).

Гальваническая коррозия

Гайка на левой не из нержавеющей стали и ржавый , в отличие от гайки справа.Гальваническая коррозия (также называемая «коррозия разнородных металлов») относится к коррозионным повреждениям, возникающим при соединении двух разнородных материалов в коррозионно-активном электролите. Самый распространенный электролит — вода, от пресной до морской. Когда образуется гальваническая пара, один из металлов в паре становится анодом и корродирует быстрее, чем в одиночку, в то время как другой становится катодом и корродирует медленнее, чем в одиночку. Нержавеющая сталь из-за того, что имеет более высокий потенциал положительного электрода, чем, например, углеродистая сталь и алюминий, становится катодом, ускоряя коррозию анодного металла. Примером может служить коррозия алюминиевых заклепок, скрепляющих листы нержавеющей стали при контакте с водой.

Относительные площади поверхности анода и катода важны для определения скорости коррозии. В приведенном выше примере площадь поверхности заклепок мала по сравнению с поверхностью листа из нержавеющей стали, что приводит к быстрой коррозии. Однако, если для сборки алюминиевых листов используются крепежные детали из нержавеющей стали, гальваническая коррозия будет происходить намного медленнее, поскольку плотность гальванического тока на поверхности алюминия будет на порядок меньше. Частая ошибка — сборка пластин из нержавеющей стали с крепежом из углеродистой стали; в то время как использование нержавеющей стали для крепления пластин из углеродистой стали обычно допустимо, обратное — нет.

Обеспечение электрической изоляции между разнородными металлами, где это возможно, эффективно предотвращает этот тип коррозии.

Высокотемпературная коррозия (образование накипи)

При повышенных температурах все металлы вступают в реакцию с горячими газами. Наиболее распространенной высокотемпературной газовой смесью является воздух, в котором кислород является наиболее реактивным компонентом. Во избежание коррозии на воздухе температура углеродистой стали ограничена приблизительно 480 ° C (900 ° F). Стойкость к окислению в нержавеющих сталях повышается при добавлении хрома, кремния и алюминия. Небольшие добавки церия и иттрия увеличивают адгезию оксидного слоя к поверхности.

Добавление хрома остается наиболее распространенным методом повышения стойкости к высокотемпературной коррозии нержавеющих сталей; хром вступает в реакцию с кислородом с образованием окалины оксида хрома, которая снижает диффузию кислорода в материал. Минимум 10,5% хрома в нержавеющих сталях обеспечивает стойкость до температуры примерно 700 ° C (1300 ° F), а 16% хрома обеспечивает стойкость примерно до 1200 ° C (2200 ° F). Тип 304, наиболее распространенный сорт нержавеющей стали с 18% хрома, устойчив к температуре около 870 ° C (1600 ° F). Другие газы, такие как диоксид серы , сероводород , оксид углерода , хлор , также разрушают нержавеющую сталь. Стойкость к другим газам зависит от типа газа, температуры и легирующего состава нержавеющей стали.

Ферритные марки Fr-Cr-Al с добавлением до 5% алюминия обладают электрическим сопротивлением и стойкостью к окислению при повышенных температурах. К таким сплавам относится кантал , выпускаемый в виде проволоки или лент.

Свойства

Физические свойства

Электричество и магнетизм

Как и сталь, нержавеющая сталь является относительно плохим проводником электричества со значительно более низкой электропроводностью, чем медь. В частности, электрическое контактное сопротивление (ECR) нержавеющей стали возникает в результате плотного защитного оксидного слоя и ограничивает его функциональность при применении в качестве электрических соединителей. Медные сплавы и соединители с никелевым покрытием, как правило, имеют более низкие значения ECR и являются предпочтительными материалами для таких применений. Тем не менее, соединители из нержавеющей стали используются в ситуациях с ЭЦР, что требует более низких критериев проектирования и коррозионной стойкости, например, при высоких температурах и окислительных средах.

Магнитные свойства

Мартенситные и ферритные нержавеющие стали являются магнитными .

Ферритная сталь состоит из кристаллов феррита — формы железа с содержанием углерода до 0,025%. Из-за своей кубической кристаллической структуры ферритная сталь поглощает лишь небольшое количество углерода, который состоит из одного железа в каждом углу и центрального атома железа. Центральный атом отвечает за его магнитные свойства.

Марки с низким коэрцитивным полем Hc были разработаны для электроклапанов, используемых в бытовых приборах, и для систем впрыска в двигателях внутреннего сгорания. Для некоторых приложений требуются немагнитные материалы, например, магнитно-резонансная томография .

Отожженные аустенитные нержавеющие стали обычно немагнитны , хотя наклепанье может сделать холоднодеформированные аустенитные нержавеющие стали слегка магнитными. Иногда, если аустенитная сталь сгибается или режется, по краю нержавеющей стали возникает магнетизм, потому что кристаллическая структура перестраивается.

| EN оценка | Магнитная проницаемость, мкм |

|---|---|

| 1,4307 | 1.056 |

| 1,4301 | 1.011 |

| 1,4404 | 1.100 |

| 1,4435 | 1.000 |

Раздражающий

Истирание , иногда называемое холодной сваркой, представляет собой форму сильного адгезионного износа, который может возникнуть, когда две металлические поверхности находятся в относительном движении друг к другу и под сильным давлением. Крепежные детали из аустенитной нержавеющей стали особенно подвержены истиранию резьбы, хотя другие сплавы, которые сами создают защитную оксидную пленку на поверхности, такие как алюминий и титан, также подвержены этому. При скольжении с высоким контактным усилием этот оксид может деформироваться, разрушаться и удаляться с частей детали, обнажая оголенный химически активный металл. Когда две поверхности выполнены из одного материала, эти открытые поверхности могут легко сплавиться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному заклиниванию металлических компонентов или креплений.

Истирание можно уменьшить за счет использования разнородных материалов (бронза против

Обрабатываемость нержавеющих сталей (теоретические основы и практические рекомендации)

Ферритные нержавеющие стали имеют обрабатываемость, схожую с низколегированными сталями, мартенситные нержавеющие стали более склонны к упрочнению в процессе резания и вызывают очень высокие силы резания. Более высокая скорость резания и более прочный сплав в сочетании с усиленной режущей кромкой способствуют повышению стабильности. У многих производителей инструмента (в частности Sandvik, Walter и т.д. ферритные и мартенситные нержавеющие стали отнесены в группу материалов Р, исходя из схожести свойств при обработке (инструмент для их обработки также следует выбирать для сталей группы Р).

У ферритных и мартенситных нержавеющих сталей нормальное содержание хрома составляет от 12 до 18%. Другие легирующие элементы представлены в незначительном количестве. Мартенситные нержавеющие стали содержат относительно высокое количество углерода, что позволяет подвергать их закалке. Ферритные стали обладают магнитными свойствами. Способность к сварке и у ферритных, и у мартенситных сортов стали достаточно низкая, а стойкость к коррозии – от средней до низкой и может быть улучшена за счёт добавления хрома. В процессе их обработки в основном возникает износ по задней поверхности и реже образование лунок и наростов.

Аустенитные стали образуют основную группу нержавеющих сталей. Самый распространённый состав – 18% хрома и 8% никеля (например, сталь 18/8, тип 304). При добавлении 2–3% молибдена получается более стойкая к коррозии сталь, которую часто называют кислотостойкой (тип 316). Эта группа MC включает также супераустенитные сорта нержавеющей стали с содержанием никеля более 20%. Дисперсионно-твердеющие аустенитные стали (PH) имеет аустенитную структуру в закалённом состоянии, содержание хрома составляет> 16%, никеля> 7% и алюминия – около 1%.

Механическое упрочнение способствует увеличению твёрдости поверхности и стружки, что в свою очередь ведёт к образованию проточин. Кроме этого, оно провоцирует адгезию и, как следствие, образование наростов. Относительная обрабатываемость составляет 60%. При обработке в закалённом состоянии возможен отрыв покрытия и материала основы от режущей кромки, что в результате ведёт к выкрашиванию и ухудшению качества обработанной поверхности. Аустенитные стали дают прочную и длинную сливную стружку, которая плохо ломается. Добавление серы способно улучшить обрабатываемость и одновременно снизить стойкость к коррозии. Используйте пластины с положительной геометрией и острыми кромками. Выполняйте резание на глубину больше упрочнённого слоя и поддерживайте её на постоянном уровне. Помните, что при обработке выделяется большое количество тепла.

Дуплексные нержавеющие стали получаются при добавлении никеля в ферритную хромистую нержавеющую сталь формируется структура/матрица со смешанной основой, содержащая и феррит, и аустенит. Дуплексные стали имеют высокую прочность на растяжение и очень высокую стойкость к коррозии. Названия «супердуплексная» и «гипердуплексная» указывают на более высокое содержание легирующих элементов и ещё большую стойкость к коррозии. Как правило, в дуплексной стали содержание хрома колеблется от 18 до 28%, а никеля – от 4 до 7%. При этом доля феррита составляет 25–80%. При комнатной температуре ферритная и аустенитная фазы обычно находятся в равном соотношении.

Относительная обрабатываемость достаточно низкая – всего 30%, что связано с высоким пределом текучести и высокой прочностью на растяжение. Высокое содержание феррита – более 60% – улучшает обрабатываемость. При обработке образуется прочная стружка, которая может стать причиной повреждения нерабочей режущей кромки, а также возникают высокие силы резания. В процессе резания выделяется большое количество тепла, что ведёт к пластической деформации и интенсивному лункообразованию. Небольшие главные углы в плане предпочтительны, так как они позволяют избежать образования проточин и заусенцев. Важное значение имеет жёсткость закрепления инструмента и заготовки.

Итак, основные проблемы при обработке нержавеющих сталей:

— вязкость (характерна для аустенитных и дуплексных марок) – сложность в контроле за стружкообразованием и налипание на кромку инструмента, склонность к возникновению вибраций;

Сдать лом нержавеющих сталей AISI, хромоникелевые, аустенитные за 100 руб/кг в Баку

Не сдавайте лом нержавеющих сталей AISI, хромоникелевых, аустенитных в Баку пока не получили от нас самую высокую цену — Закажите звонокСдать лом нержавеющих сталей AISI, хромоникелевые, аустенитные в Баку по высокой цене можно в наших пунтах приема вторичного сырья. Закажите звонок и мы обеспечим вам особые условия, так как тесно сотрудничаем с десятками заводов по переработке вторсырья и другими закупщиками нержавеющих сталей AISI, хромоникелевых, аустенитных по всей России. Скупка нержавеющих сталей AISI, хромоникелевых, аустенитных проводится по рабочим дням.

Описание и особенности лома нержавеющих сталей AISI, хромоникелевых, аустенитных

Нержавеющая сталь — в простонародье её называют «нержавейка». Основной металл в сплаве — железо, содержит хром и никель, как легирующие элементы. Однако некоторые виды состоят практически только из одного никеля и хрома, с небольшим количеством железа. «Высочка» — сплавы с высоким содержанием никеля и хрома.

Существует множество видов нержавеющих сталей с различными дополнительными свойствами, как жаропрочность, особенная стойкость к кислотам и прочим активным химическим реагентам. Обычно в таких сплавах дополнительно присутствует титан и молибден.

Широкое применение нержавейка находит в различных отраслях промышленности, список областей применения легированных сталей очень длинный.

Химические и физические особенности нержавеющих сталей делают их наиболее подходящими для применения в среде частого изменения высоких и низких температур и давления. Нержавеющие стали поддаются сварке и показывают отличные характеристики по коррозийной стойкости в условиях различной активности.

В зависимости от марки стали их разделяют на множество групп по проценту содержания легирующих элементов, никеля, хрома, молибдена, титана. Мы приведем в пример, некоторые марки: Б19, Б26, Б28, Б55. Если у вас есть лом нержавеющей стали и вам нужно определить его марку, что бы в последующем определить его цену и выгодно продать, обратитесь к нам за консультацией, и мы предложим вам лучшие условия и цену за кг в вашем регионе.

По составу легирующих элементов, самые распространенные виды нержавеющих сталей, это сплавы на основе трех металлов хрома, железа, никеля. В зависимости от соотношения этих трех металлов в сплаве обеспечиваются различные свойства стали, и соответственно определяется сопротивление к коррозии. Это влияет на цену и применение металла. Содержание же никеля — как легирующего элемента, сильнее всего влияет на стоимость лома нержавейки.

Чем больше никеля в сплаве, тем дороже ценится нержавейка. Все дело в том, что из-за содержания основного металла в сплаве — никеля, зависит устойчивость сплава к воздействию агрессивной среды, в которой может находится металл. В общем, получается, что чем выше содержание никеля в сплаве, тем лучше его сопротивление коррозии. Помимо всего вышеуказанного, никель придает сплаву хорошие показатели прочности.

Исходя из химического состава сплава, нержавейку разделяют на типы:

- При содержании никеля от 8,0%- 9,0% будет считаться пониженное содержание Ni, и это относительно дорогая нержавеющая сталь. В основном, она получается из различного режущего оборудования, автомобильных и прочих турбин, прессов, и бытовых вещей.

- При содержании никеля от 9,0%- 12,0% — среднее содержание Ni — относительно дорогостоящая нержавеющая группа. Как правило, такой вид нержавейки характерен для пищевой промышленности, из нее делают кухонные столы, столешницы, кофе-машины.

- При содержании никеля >12% Ni — относительно высокое содержание, переходящее в так называемое «высокий никель», очень дорогостоящая позиция, пользующаяся особенным спросом. Цена на этот материал часто измеряется специальной формулой расчета стоимости за 1% содержания никеля в сплаве. Чтобы получить хорошую цену на «высокий никель», обращайтесь в нашу организацию.

- Хромистые нержавеющие стали без содержания никеля имеют низкую стоимость, и часто цена на них не сильно превышает цену на лома черных углеродистых сталей высшей категории. Данная позиция сталей специфична и востребована только определенным потребителем.

Влияние габаритов лома на цену нержавейки

Габаритный лом нержавеющей стали, размерами 1500*500*500мм, при весе куска не более 500 кг оценивается дороже. Все дело в логистике, сталь с такими габаритами готова для дальнейшей переработки или транспортировки. Цена лома нержавейки за счет габаритных размеров выше до 10%, нежели чем на негабаритный лом аналогичного сплава.

Негабаритный лом нержавеющей стали с массой куска более 500 кг или размерами превышающие 1500*500*500мм, будет сложным и дорогим в транспортировке, и будет требовать дополнительной подготовки для дальнейшей переработки. Следовательно, цена будет его ниже.

Мы предлагаем полный комплекс сопроводительных услуг по приему лома нержавеющих сталей, утилизация, демонтаж, транспортировка нержавеющей стали. Выбирая для сотрудничества нашу организацию вы получаете полный перечень мер, снимающих с вас любые вопросы организации продажи лома нержавейки с вашего склада. Плюс — вы получаете хорошую цену на условиях наличной/безналичной оплаты с нашим самовывозом или без него.

Наша компания осуществляет приём лома нержавейки по высоким ценам. Мы предлагаем приём лома нержавеющей стали на самых гибких условиях. У нас нет есть минимальные ограничения по приему лома нержавеющих сталей, поэтому просим уточнять детали у нашего специалиста по закупкам. На цену и условия влияет множество факторов. Если вы являетесь владельцем лома нержавейки, вы должны быть осведомлены о высокой стоимости вашего лома. Звоните нам, и получите бесплатную консультацию по цене и условиям закупки.

Аустенитная нержавеющая сталь | Типы нержавеющей стали

Перейти к основному содержаниюПоиск:

Закрыть

поиск 833.505.1899Предприятия

- Наши продукты

- Углерод

- Горячекатаный

- Холоднокатаные

- Электрогальванизация

- Горячее цинкование

- Горячее цинкование

- Алюминированный тип 1

- Алюминированный тип 2

- Эмалирование

- Нержавеющая

- Ферритный

- Мартенситный

- Аустенитный

- Осадочное твердение

- Дуплексный сплав

- Электрические

- Ориентированный на зерно

- Неориентированный

- Инновационные материалы

- NEXMET® AHSS

- DI-MAX® HF-10X

- ULTRALUME® PHS

- THERMAK® 17 Нержавеющая сталь

- Механические трубки

- Трубы из углеродистой стали

- Трубки из нержавеющей стали

- Антимикробная сталь — Agion®

- Штамповка стали

- Углерод

- Наши рынки

- Автомобильная промышленность

- Корпус и структура

- Выхлопные системы

- Электрификация

- Ap

- Автомобильная промышленность

Классификация нержавеющей стали

Классификация нержавеющей сталиНержавеющие стали обычно делятся на пять групп, в зависимости от конкретного количества легирующих элементов, которые контролировать микроструктуру сплава.

Аустенитный

Аустенитные нержавеющие стали являются наиболее свариваемыми пятен, и их можно условно разделить на три группы: хромоникелевый обыкновенный (серия 300), марганец-хром-никель-азот (Серия 200) и специальные сплавы. Аустенитный — самый популярный нержавеющий сталелитейной группы и используется во многих промышленных и потребительских приложениях, например, на химических заводах, электростанциях, пищевом и молочном оборудовании. Аустенитные нержавеющие стали имеют гранецентрированную кубическую структуру.Хотя обычно хорошо свариваются, некоторые марки могут быть склонны к повышенной чувствительности зона термического влияния сварного шва и горячее растрескивание металла шва.

Ферритный

Ферритная нержавеющая сталь состоит из железо-хрома сплавы с объемноцентрированной кубической кристаллической структурой. У них может быть хорошее пластичность и формуемость, но высокотемпературная прочность относительно плохие по сравнению с аустенитными марками. Некоторые ферритные морилки (например, как типы 409 и 405), используемые, например, в глушителях, выхлопных системах, кухонные столешницы и раковины стоят дешевле, чем другие нержавеющие стали.Другие более высоколегированные стали с низким содержанием C и N (например, типы 444 и 261) являются более дорогие, но обладают высокой устойчивостью к хлоридам.

Мартенситный

Мартенситные нержавеющие стали, такие как марки 403, 410, 410NiMo и 420 похожи по составу на ферритную группу, но содержат баланс C и Ni по сравнению с Cr и Mo; следовательно, аустенит при высоком температура превращается в мартенсит при низких температурах. Как феррит, они также имеют объемно-центрированную кубическую кристаллическую структуру в закаленных состояние.Содержание углерода в этих закаливаемых сталях влияет на формирование и сварка. Для получения полезных свойств и предотвращения растрескивания сварной мартенситные материалы обычно требуют предварительного нагрева и термообработки после сварки.

Дуплекс

В основном используется на химических заводах и трубопроводах применения, дуплексные нержавеющие стали сегодня быстро развиваются и имеют микроструктуру примерно равного количества феррита и аустенит. Дуплексные нержавеющие стали обычно содержат примерно 22-25% хром и 5% никель с молибденом и азотом.Хотя дуплекс и некоторые аустенитные сплавы действительно имеют аналогичные легирующие элементы, дуплексы имеют более высокие предел текучести и повышенная стойкость к коррозионному растрескиванию под действием хлоридов чем аустенитные нержавеющие стали.

Закалка с осадками

Стали дисперсионно-твердые нержавеющие хромоникелевые шпатлевки, содержащие легирующие добавки, такие как алюминий, медь или титан, которые позволяют им упрочняться раствором и старением термическая обработка. Они могут быть аустенитными или мартенситными в старом состоянии. состояние.Нержавеющие стали с дисперсионным твердением сгруппированы в три типы: мартенситный, полуустенитный и аустенитный. Мартенситный (такой как Тип 630) и полуустенитный (например, Тип 631) могут обеспечить более высокую прочность чем аустенитный (например, тип 660, также известный как A286).

Выбор нержавеющей стали

Выбор конкретного вида нержавеющей стали

сталь будет зависеть от того, какие требования предъявляет конкретное приложение.

Окружающая среда, ожидаемый срок службы детали и допустимая степень коррозии все

помогите определить, какой тип нержавеющей стали использовать.В большинстве случаев первичный

Фактором является коррозионная стойкость, за которой следуют стойкость к потускнению и окислению.

К другим факторам можно отнести способность противостоять питтингу, щелевой коррозии.

и межкристаллитный приступ. Аустенитные / высокохромистые нержавеющие стали,

обычно требуется при очень высоких или очень низких температурах, обычно более

коррозионностойкие, чем ферритные или мартенситные покрытия с низким содержанием хрома.

Считается, что большинство нержавеющих сталей имеют

хорошая свариваемость. Важно убедиться, что стыковые поверхности и наполнитель

Металл не должен содержать оксидов, органических материалов или других загрязнений.

Основная проблема при выборе сварочного наполнителя

металлы для нержавеющих сталей должны соответствовать важным свойствам

основной металл. Кроме того, для номинально аустенитной и дуплексной нержавеющей стали.

Для сталей необходимо иметь некоторый контроль над содержанием феррита в металле шва.

Спецификация феррита в номинально аустенитной и дуплексной нержавеющей стали

сварные швы основаны на числах феррита (FN), определенных в AWS A4.2M / A4.2: 1997

стандарт, Стандартные процедуры калибровки магнитных инструментов для

Измерение содержания дельта-феррита в аустенитных и дуплексных ферритно-аустенитных сплавах

Металлический шов из нержавеющей стали .Рекомендовано Американским обществом

Кодекс инженеров-механиков, магнитно-определяемый FN намного проще

получить и является более воспроизводимым, чем процентное содержание, определенное металлографическим методом.

феррит.

При выборе нержавеющих сталей сварщик

также необходимо учитывать то, что называется «сенсибилизацией». Ферритная нержавеющая сталь

стали и некоторые аустенитные нержавеющие стали, содержащие заметные

свободный углерод (более 0,04% C) может стать чувствительным к межкристаллитному

коррозия в зоне термического влияния (HAZ) сварного шва.Эта сенсибилизация

происходит при пиковой температуре от 900 до 1600F

(482 — 871C) достигается через

HAZ. Карбиды хрома осаждаются на границах зерен, а в

При этом хром как элемент сплава обедняется металлом

прилегает к границам зерен. Затем при эксплуатации в коррозионных средах этот обедненный хромом

металл избирательно атакуется. Низкое тепловложение при сварке может ограничивать, но не

устранение, сенсибилизация. Лучшие методы предотвращения сенсибилизации

являются выборкой из неблагородного металла с очень низким содержанием углерода (менее 0.03% C) или выбор

марки, стабилизированной титаном или ниобием (также известной как колумбий),

такие как типы 321 или 347. Обратите внимание, что сенсибилизация почти никогда

Проблема с металлом сварного шва — это в основном проблема зоны термического влияния.

PWHT хромоникелевых аустенитных нержавеющих сталей

Часто задаваемые вопросы

Большинство сварных деталей из аустенитной нержавеющей стали не требуют термообработки после сварки. Для тех, кто это делает, температура термообработки должна отражать конкретную проблему, которая решается.

Необходимость какой-либо термической обработки сварных деталей из аустенитной хромоникелевой стали во многом зависит от условий эксплуатации. Для некоторых применений термическая обработка используется для придания максимально возможной степени коррозионной стойкости, например, путем обработки раствора для гомогенизации композиции или стабилизации, чтобы минимизировать риск сенсибилизации во время последующего воздействия повышенных температур.

В других областях применения для снятия напряжений может использоваться термическая обработка.Это может обеспечить большую стабильность размеров деталей, подлежащих механической обработке, или снизить склонность к растрескиванию под напряжением (SCC) / растрескиванию при повторном нагреве. Для обеспечения стабильности размеров может быть достаточно довольно низкотемпературной обработки около 400 ° C, дающей частичное снятие напряжений. Для устойчивости к SCC может оказаться целесообразным использовать обработку при более высоких температурах, около 1000 ° C, чтобы снять большую часть внутреннего напряжения. Тяжелые секции некоторых нержавеющих сталей (например, стабилизированные марки, такие как тип 347), работающие в диапазоне температур ползучести, могут растрескиваться при повторном нагреве, и снятие напряжений (> 950 ° C) — единственный гарантированный способ избежать этой проблемы.

Для полного отжига в растворе (> 1000 ° C), если требуется быстрое охлаждение в течение части цикла охлаждения, чтобы избежать неприемлемого осаждения, следует отметить, что это создаст новые напряжения значительной величины. В таких обстоятельствах может быть предпочтительна обработка при более низкой температуре (например, около 400 ° C), дающая частичное снятие напряжения без выделения вторых фаз.

Необходимость снятия напряжений в сварных деталях, изготовленных из аустенитной нержавеющей стали, в прошлом преувеличивалась и была исключена из многих стандартов.

Обзор нержавеющей стали и нержавеющей стали — Stainless Processing, Inc.

Нержавеющая сталь:

Универсальность, надежность, функциональность и экономичность

Stainless Processing, Inc. предлагает решения по запчастям для различных отраслей и сотен применений, где коррозия, окисление или стоимость являются проблемой. Функцию, которую они выполняют, нельзя дублировать другими материалами за их стоимость. Семейство сплавов из нержавеющей стали позволило развиваться и развиваться отраслям, от химического производства и систем выработки энергии — в действительности нержавеющая сталь позволила обществу развиваться.

За последние пятьдесят лет были разработаны подкатегории нержавеющих сталей, включая аустенитные, мартенситные, ферритные, дуплексные, дисперсионно-твердые и суперсплавы.

Аустенитные марки

Аустенитные сплавы — это сплавы, которые обычно используются для производства нержавеющей стали. Аустенитные марки немагнитны. Наиболее распространенными аустенитными сплавами являются железо-хромоникелевые стали, широко известные как серия 300.Аустенитные нержавеющие стали из-за высокого содержания хрома и никеля являются наиболее устойчивыми к коррозии из группы нержавеющих сталей, обеспечивая необычайно прекрасные механические свойства. Их нельзя упрочнить при термической обработке, но можно значительно упрочнить при холодной обработке.

Рисунок 1 — Аустенитные марки

Прямые сорта

Прямые сорта аустенитной нержавеющей стали содержат не более.08% углерода. Существует заблуждение, что прямые сорта содержат минимум 0,03% углерода, но этого не требует спецификация. Если материал соответствует физическим требованиям, предъявляемым к прямому классу, минимальных требований к углероду не существует.

Низкоуглеродистые марки

Марки L используются для обеспечения дополнительной коррозионной стойкости после сварки. Буква «L» после типа нержавеющей стали указывает на низкоуглеродистую сталь (как в 304L). Углерод сохраняется.03% или ниже, чтобы избежать выделения карбида. Углерод в стали при нагревании до температур в так называемом критическом диапазоне (от 800 до 1600 градусов по Фаренгейту) выделяется, соединяется с хромом и собирается на границах зерен. Это лишает сталь содержания хрома в растворе и способствует коррозии вблизи границ зерен. Контролируя количество углерода, это сводится к минимуму. Для свариваемости используются марки «L».Вы можете спросить, почему все нержавеющие стали не производятся с маркой «L».

Серия 300 — самая большая группа и наиболее широко используемая.

Серия 300 — самая большая группа и наиболее широко используемая.

Более высокие температуры отпуска уменьшают предел текучести и предел прочности на разрыв, но увеличивают сопротивление удлинению и ударопрочность.

Более высокие температуры отпуска уменьшают предел текучести и предел прочности на разрыв, но увеличивают сопротивление удлинению и ударопрочность.

Д.).

Д.).