Антикоррозионные покрытия ВМП

Чтобы посмотреть

представительство

в Вашем регионе,

перейдите в раздел контакты.

| ВМП в социальных сетях: | |

Любые сооружения подвергаются негативному воздействию климатических и технологических факторов. Осадки, солнечное излучение, перепады температур, конденсация, загрязненная атмосфера ускоряют разрушение конструкционных материалов. В большей степени это касается промышленных объектов, так как они эксплуатируются в высокоагрессивной среде. Между тем длительная бесперебойная и безопасная работа – необходимое условие для всех сооружений. Поэтому выбор способа антикоррозийной защиты объектов – одна из важнейших задач при их строительстве и ремонте.

В ассортименте холдинга ВМП более 50 материалов для антикоррозийной защиты на полиуретановой, эпоксидной, винилово-эпоксидной и других основах, изготовленных по оригинальным рецептурам.

цинкнаполненные композиции,

грунтовки с ингибитором коррозии,

грунтовки с антикоррозионными пигментами,

грунт-эмали,

лаки.

композиции с антикоррозионными пигментами,

композиции с чешуйчатыми пигментами,

УФ-стойкие эмали.

Типовые системы антикоррозионных покрытий ВМП

Система антикоррозионного покрытия может состоять из одного или нескольких слоев лакокрасочных материалов. Для создания толстослойных покрытий применяются грунт-эмали с высоким сухим остатком. Типовые двухслойные системы состоят из грунтовки и эмали, которая создает дополнительный защитный барьер и выполняет декоративную функцию.

Наибольшую эффективность в борьбе с коррозией показывают защитные покрытия, состоящие из трех слоев: грунта, промежуточного слоя и уф-стойкой эмали. Трехслойное антикоррозионное покрытие отличается высокими защитными свойствами и длительным сроком службы (до 30 лет).

Наибольшую эффективность в борьбе с коррозией показывают защитные покрытия, состоящие из трех слоев: грунта, промежуточного слоя и уф-стойкой эмали. Трехслойное антикоррозионное покрытие отличается высокими защитными свойствами и длительным сроком службы (до 30 лет). Пример двухслойной системы антикоррозионного покрытия.

Пример трехслойной системы антикоррозионного покрытия.

Отличительные особенности антикоррозионных покрытий ВМП

Системы антикоррозионных покрытий на основе материалов, производимых ВМП, различаются по принципу защитного действия и разработаны для различных условий нанесения.

Особое место в сфере антикоррозионных покрытий ВМП занимают цинкнаполненные грунтовки. Высокое содержание цинкового порошка – до 96 %, позволяет обеспечивать долговременную, до 30 лет, протекторную защиту металла от коррозии.

Грунтовки с ингибиторами замедляют скорость коррозии стали, системы покрытий на их основе обеспечивают высокие и средние сроки службы. Также в ассортименте холдинга широко представлены грунтовки изолирующего типа и грунт-эмали с разными сроками службы.

На случай, когда качественная подготовка поверхности невозможна или экономически нецелесообразна, у ВМП есть материалы, которые можно наносить на поверхность с остатками старой краски и плотно сцепленной ржавчины. Такие материалы позволяют в 1,5 — 2 раза снизить затраты при проведении ремонтных работ за счет уменьшения расходов на подготовку поверхности.

В ассортименте ВМП есть материалы, наиболее эффективные для нанесения в заводских либо в полевых условиях. Первые отличаются коротким временем сушки (20-30 минут). ЛКМ для полевого окрашивания допускается наносить при повышенной влажности воздуха и отрицательных температурах (до -25° С), что позволяет продлить окрасочный сезон. Учет условий нанесения материалов позволяет избежать получения дефектов антикоррозионных покрытий, сократить сроки ввода объектов в эксплуатацию и уменьшить трудо- и энергозатраты при проведении окраски.

Учет условий нанесения материалов позволяет избежать получения дефектов антикоррозионных покрытий, сократить сроки ввода объектов в эксплуатацию и уменьшить трудо- и энергозатраты при проведении окраски.

В последнее время важным фактором при выборе антикоррозийных материалов становится их технологичность и безопасность нанесения. Большой интерес вызывают ЛКМ, позволяющие набрать требуемую толщину покрытия за минимальное количество слоев. В ассортименте ВМП есть и такие материалы.

Очень часто к антикоррозийному покрытию предъявляются высокие требования по декоративному виду. Покрывные эмали ВМП обеспечивают надежную барьерную защиту от агрессивных внешних факторов и колеруются по каталогу RAL, имеют различную степень блеска, от матового до глянцевого. Высокая УФ-стойкость эмалей позволяет покрытию на длительное время сохранять заданные декоративные свойства.

Материалы ВМП для антикоррозионной защиты удобны в применении. Их нанесение осуществляется общепринятыми методами окраски. Материалы обеспечивают высокую стойкость к промышленной агрессивной среде и воздействиям открытой атмосферы.

Материалы обеспечивают высокую стойкость к промышленной агрессивной среде и воздействиям открытой атмосферы.

Ознакомиться с ассортиментом материалов ВМП Вы можете в каталоге

Антикоррозионные покрытия

Антикоррозионные покрытия для крепёжных изделий применяются для защиты их от коррозии. Потери от коррозии составляют около 12% годовой выплавки металла. Коррозия крепежа приводит не только к преждевременному выходу из строя дорогостоящих и ответственных изделий и сооружений, но в ряде случаев и к авариям. Наиболее часто употребляемые виды антикоррозионных защитных декоративных покрытий металлов: оцинковка, фосфатирование, пассивирование, оксидирование.

Горячеоцинкованное покрытие получается путем погружения изделия в расплавленный цинк (температура 450-480 градусов).

Электрооцинкованное покрытие (толщина 5-35 мкм) образуется гальванизацией. Антикоррозийная устойчивость цинкового покрытия может быть увеличена с помощью пассивирование изделия в растворе хромовой кислоты, в результате чего на поверхности детали образуется хроматная пленка (соединение цинка с хромом). На защитные свойства этой пленки не влияют даже царапины. Изделия с таким покрытием называются желтопассивированными.

Пассивирование — это переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия. Пассивирование вызывается поверхностным окислением металлов.

Фосфатирование — создание химическим путём на поверхности крепёжных изделий плёнки нерастворимых фосфатов, предохраняющей металл от атмосферной коррозии. Фосфатирование крепёжных изделий целесообразно применить, если предполагается дальнейшая окраска или лакирование. Такое

покрытие обладает хорошими антикоррозионными качествами и повышает адгезию лакокрасочных материалов.

Шерардизация — разновидность цинкования, заключающаяся в нагревании (при 340-400 °С) стальных изделий в порошке цинка для получения диффузионного поверхностного слоя. Шерардизация производится во вращающемся или качающемся контейнере.

Оксидирование — преднамеренное окисление поверхностного слоя металлических изделий. Образующиеся в результате оксидирования окисные пленки предохраняют изделия от коррозии, имеют декоративное значение, служат в качестве электроизоляции, являются основой для нанесения на них защитных покрытий — лака, краски и т.д.

Вы можете заказать и купить крепёж с антикоррозионным покрытием по оптовым ценам.

Антикоррозийные покрытия

Антикоррозийные покрытия относятся к защите металлических поверхностей от коррозии с высокой степенью риска (коррозионной) среды. Когда металлические поверхности находятся в коррозионной среде, как правило начинаются химические реакции с воздухом или воды.

Baltoflake Антикоррозийное покрытие металлических и бетонных поверхностей с армированными стеклянными чешуйками с хорошей прочностью на механический износ.

Marathon Хорошее решение от Jotun в сфере защиты металлоконструкций в агрессивной среде и постоянного механического воздействия. Отличная водостойкость позволяет применять Marathon, как подводное антикоррозийное покрытие с возможностью выдерживать высокие температуры (фонтанная арматура и манифольды).

Отличная водостойкость позволяет применять Marathon, как подводное антикоррозийное покрытие с возможностью выдерживать высокие температуры (фонтанная арматура и манифольды).

Primastic Антикоррозионный грунт с возможностью нанесения без абразивоструйной очистки, отлично подходит для бетонных и стальных поверхностей над поверхностью воды.

Baltoflake Ecolife Имеет долгий срок эксплуатации и обеспечивает надежную защиту алюминия и бетона от коррозии, возможность подвергаться постоянному механическому износу увеличивает сферу применения краски Йотун.

Megacote Антикоррозионный эпоксидный грунт от Jotun с широкой сферой применения на различных видах поверхности. Отличная водостойкость и хорошая устойчивость к химическому воздействию позволяет Мегакоуту занимать лидирующие позиции на рынке.

Primastic Universal Самостоятельное антикоррозийное покрытие с высоким сухим остатком (75%) в основном используется как грунт для подводных и надводных стальных конструкций с целью сохранение металла в сохранности.

Epoxy HR Наружное антикоррозийное покрытие для труб (трубопроводов) с возможностью эксплуатации до 200ºC.

Penguard Express Защита стали и других металлических поверхностей от коррозии и атмосферного воздействия при необходимости быстрого высыхания антикоррозийного покрытия (около 3 часов до образования твердой пленки).

Resist 78 Прочный антикоррозионный грунт от Jotun с возможностью переносить цикличную сухую температуру до 400°C и выдерживая тяжелые коррозионные среды.

Jotamastic 80 Антикоррозионная защита стальных конструкций одобренная РМРС и РРР, допускается различная степень подготовки поверхности. Водостойкое покрытие с малой толщиной морской пленки, имеет низко температурную версию.

Penguard FC Универсальное антикоррозийное покрытие, может использоваться как грунт, так и как финиш (имеет много цветов) в различных системах для защиты металлоконструкций.

Resist 86 Выдерживает температуру до 400°C (в сухих условиях), является антикоррозийным грунтом применяемым в агрессивных средах.

Jotamastic 80 MIO Антикоррозионное покрытие допускающее разные степени очистки поверхности перед нанесением на металлоконструкции (и сталь), наносится малой толщиной.

Penguard HB Антикоррозионная защита для стальных и металлических поверхностей с возможностью применения для питьевых резервуаров. Так же является частью Jotun системы для медленного распространения пламени.

Resist GTI Антикоррозионная краска для резервуаров хранящих химические вещества с устойчивостью к температуре 400°C (в сухих условиях).

Jotamastic 87 GF Антикоррозионное покрытие для металла не прихотливое к степени очистки поверхности, обладает большой прочностью и абразивоустойчивостью. Обладает высочайшими защитными свойствами в пресной и соленой воде. Используется как самостоятельное покрытие (грунт-финиш), так и в ряде систем Jotun.

Обладает высочайшими защитными свойствами в пресной и соленой воде. Используется как самостоятельное покрытие (грунт-финиш), так и в ряде систем Jotun.

Penguard HSP Антикоррозионный грунт для промышленных объектов с отличной защитой от атмосферы городского типа и воздуха с содержанием соли.

Safeguard Universal ES Используется в ряде антикоррозионных систем Jotun в качестве связующего или нижнего слоя. Хорошо зарекомендовал себя в антиобрастающих системах, обладает хорошей адгезией.

Jotamastic 90 Обладает отличными защитными свойствами от коррозии в пресной и соленой воде, используется как самостоятельное антикоррозионное покрытие с различными толщинами, не прихотлив к степени обработки металлоконструкций и металла. Применяется в ряде антикоррозийных систем Jotun.

Penguard Midcoat Применяется в агрессивных атмосферах для защиты стальных конструкций, используется в качестве промежуточного слоя противокоррозионных систем.

Tankguard 412 Покрытие Jotun с широким спектром применения в различных областях защиты металлоконструкций. Часто применяется в качестве антикоррозийного покрытия для резервуаров, также снижает трение в газопроводах, обладает рядом технических характеристик.

Jotamastic Plus Применяется в качестве антикоррозийного грунта для защиты стальных поверхностей подводного и надводного типа. Предназначен для металлоконструкций недоступных к струйной очистки поверхностей.

Penguard Midcoat MIO Промежуточный слой в ряде антикоррозионных систем Йотун Пейнтс, обладает высокими барьерными свойствами.

Tankguard SF Антикоррозийное покрытие для резервуаров для хранения нефти и других видов топлива, наносится на внутреннюю поверхность резервуара, имеет ряд сфер применения.

Jotamastic SF Антикоррозионная грунтовка Jotun с возможность использования в качестве финишного слоя для защиты стальных металлоконструкций в соленой и пресной воде.

Penguard Pro Грунт антикоррозионный применяемый как самостоятельно (грунт – финиш) так и в связке с другими красками Jotun. Используется для защиты стальных поверхностей от коррозии и обладает превосходной стойкостью к абразивному истиранию.

WaterFine Acrylic Primer Антикоррозионная грунтовка с возможность совместимости с рядом акриловых красок на водной основе.

Jotamastic Smart Pack Долгосрочное антикоррозийное покрытие с простым методом нанесения (кисть или валик) для стальных конструкций с широкой сферой применения.

Penguard Tie Coat 100 Промежуточное покрытие для антикоррозионной защиты металлоконструкций.

WaterFine Barrier Цинкосодержащий антикоррозионный грунт на водной основе используется в ряде систем Jotun.

Jotaprime 500 Антикоррозионный грунт применяемый как самостоятельно, так и в месте с другими красками Jotun. Обладает высокой стойкостью к абразивному истиранию поверхности, для применения под водой использовать алюминиевую версию Jotaprime 500.

Обладает высокой стойкостью к абразивному истиранию поверхности, для применения под водой использовать алюминиевую версию Jotaprime 500.

Pilot QD Primer Применяется для алюминиевых и стальных конструкциях, является антикоррозионным пигментом. Используется в ряде систем Jotun.

WaterFine Primer Грунт (промежуточный слой) для стальных и алюминиевых металлоконструкций, обладает рядом антикоррозионных характеристик.

Jotatemp 650 Антикоррозийное покрытие для защиты металлоконструкций при резких перепадах температуры (от -185ºC до 540ºC). Применяется в ряде систем Jotun для надежной и долголетней защиты металла.

Pioner Primer Антикоррозионная грунтовка для стальных и бетонных конструкций, с хорошей устойчивостью в различных средах и при низких температурах.

Антикоррозийные защитные покрытия металла: виды, составы

Коррозия – это неизменный процесс разрушения металла, который происходит в результате взаимодействия железа или сплавов металлов с окружающей средой. При столкновении с молекулами воздуха или воды происходит медленное и постепенное ржавление всех металлических изделий. Через некоторое время данные изделия приходят в негодность. Но этого можно избежать. Если использовать специальное антикоррозийное покрытие.

При столкновении с молекулами воздуха или воды происходит медленное и постепенное ржавление всех металлических изделий. Через некоторое время данные изделия приходят в негодность. Но этого можно избежать. Если использовать специальное антикоррозийное покрытие.

Что же происходит с металлом при его соединении с агрессивными средствами, при длительном соприкосновении с водой:

- Он теряет свои твердые свойства и износостойкость.

- Разрушается структура металла.

- Изменяется его цвет.

Поэтому в строительстве используют различные антикоррозийные покрытия для защиты его от деформации.

Зачем нужна антикоррозионная защита

Теперь более подробно разберем зачем нужна антикоррозионная защита. Особенно важна такая защита для автомобилей. Так как противогололедные присадки, которыми посыпают трассу во время гололеда зимой, различные дефекты и царапины, образующиеся в результате попадания камешков и песчинок во время проезда по сельским дорогам, существенно снижают срок службы машины. А именно они позволят проникнуть ржавчине внутрь металла и разъесть его. В таких случаях защитные покрытия очень важны.

А именно они позволят проникнуть ржавчине внутрь металла и разъесть его. В таких случаях защитные покрытия очень важны.

Коррозия

А стальные и чугунные предметы со временем теряют герметичные свойства, теплопроводность и прочность без должного антикоррозионного покрытия. Они становятся совершенно непригодны для проведения работ с ними в дальнейшем. Учеными было подсчитано, что около десяти процентов всего добываемого на земле металла уходит затрачивается на то, чтобы залатать дыры, которые появляются из-за промедления нанесения антикоррозионного покрытия. Или вообще не наносится антикоррозионная защита.

Помимо бытовых аварий, коррозия металлов может спровоцировать и экологические катастрофы. Из износившихся трубопроводов в любое время могут вытекать тонны нефти и газа, которые естественно будут загрязнять атмосферу земли, уничтожая флору и фауну.

Вот почему так важно вовремя покрывать все металлические изделия антикоррозионными покрытиями. Конечно, полностью нельзя избежать появления ржавчины и старения стали, железа, чугуна, но можно приостановить это негативное влияние.

Конечно, полностью нельзя избежать появления ржавчины и старения стали, железа, чугуна, но можно приостановить это негативное влияние.

В наше время борьба с коррозией была разделена на несколько групп, в которых используются различные методы сопротивления ржавлению.

- Защищают изделия с помощью электрохимии.

- Выпускаются устойчивые к ржавлению материалы.

- Вводятся специальные соединения в среду ржавления.

- Эксплуатируют детали и конструкции из металлов правильно, не подвергая насильственному разрушению.

- Мастика против коррозии

- Обработанные мастикой трубы

Для этого были созданы специальные средства, антикоррозийные материалы и методы их нанесения на металлы.

Методы антикоррозийной защиты

Антикоррозионное покрытие металла защищает от воздействия негативной атмосферы. Методы нанесения таких покрытий тоже различаются как по составу, так и по способу их нанесения.

Самым распространенным способом защиты является покраска антикоррозионными средствами. Жидкое антикоррозионное вещество наносится на поверхность, которую необходимо защитить, с помощью кисти, валика или распыляется. А после того, как краска высохнет, образуется пленка, которая плотно прилегает к изделию и защищает его от коррозии. В использовании такого метода есть некоторые минусы. Например, краска способна пропускать влагу или кислород, которые вызывают коррозию. Поэтому перед тем, как провести покраску, поверхность прежде всего грунтуют.

Жидкое антикоррозионное вещество наносится на поверхность, которую необходимо защитить, с помощью кисти, валика или распыляется. А после того, как краска высохнет, образуется пленка, которая плотно прилегает к изделию и защищает его от коррозии. В использовании такого метода есть некоторые минусы. Например, краска способна пропускать влагу или кислород, которые вызывают коррозию. Поэтому перед тем, как провести покраску, поверхность прежде всего грунтуют.

Антикоррозийное средство KUDO

Итак, вторым методом является грунтовка. Она также наносится на материал, как и краска. Но защищает его гораздо сильнее, так как содержит в себе мелкодисперсный порошок цинка, в который добавлен оксид цинка. Вступая во взаимодействие с железом, такое вещество защищает его от коррозии.

Другим распространенным методом защиты от ржавления металлических конструкций является нанесение металлических антикоррозийных покрытий. Такой способ представляет собой гальванизацию, плазменное напыление или сверхзвуковое, электроискровые способы покрытия. Такая защита более надежна. Она не вызывает тяжелых негативных последствий при повреждении конструкции.

Такая защита более надежна. Она не вызывает тяжелых негативных последствий при повреждении конструкции.

Однако при использовании данного метода необходимо еще и учитывать совместимость элементов, из которых изготовлена продукция.

Еще одним способом для защиты металлических изделий от влаги и кислорода является керамическое покрытие. Но этот метод применяется только при изготовлении высокотемпературных конструкций. Потому что он требует сильного нагрева для создании высокого уровня адгезии керамики к изделию.

Антикоррозийное керамическое покрытие на автомобиле

Виды антикоррозийных покрытий

Типов защиты против ржавчины в современном мире очень много. К видам таких антикоррозионных покрытий относятся:

- Эмаль три в одном. Название этой краски означает, что ее можно наносить прямо на ржавчину. Рекомендуется очистить только верхний, рыхлый слой коррозии.

- Грунтовка. Это специальное антикоррозионное покрытие применяется для металла, точнее используется для предупреждения ржавления перед нанесением слоя обычной краски.

Этот вид делится на два подвида:

Этот вид делится на два подвида: - Для обычных поверхностей. К ним относятся такие поверхности, которые имеют отличную шероховатость, чтобы грунт мог хорошо сцепиться с поверхностью.

- Для проблемных поверхностей. К ним относят изделия из дюралюминия, алюминия, меди, из сплавов, изготовленных из антикоррозийных материалов.

- Протекторные грунтовки. В таких покрытиях присутствует цинковый порошок, который защищает конструкцию.

- Изолирующие грунтовки. Они защищают сталь от проникновения влаги.

Грунтовка антикоррозийная

Перед нанесением антикоррозионного покрытия необходимо следовать некоторым правилам, чтобы не повредить изделие (если защитный слой краски наносится на оцинкованную поверхность), чтобы пленка плотно пристала и не отшелушивалась при первом прикосновении вредных атмосферных веществ.

Правила проведения обработки

Перед нанесением антикора необходимо подготовить поверхность. Требования к подготовке поверхности выдвигаются такие.

- Очаги ржавчины или потрескавшиеся краска или лак должны быть удалены.

- Поверхность должна быть очищена от грязи, масел и высушена.

- Нанесение антикоррозийного покрытия проводится с помощью специального пистолета, либо кистью или валиком.

Все работы по нанесению антикора должны проводиться регулярно.

На предприятиях же, где слишком завышено воздействие агрессивной среды, используется снижение ее воздействия путем:

- введения ингибиторов;

- удаления соединений, которые являются проводниками ржавчины.

Существуют также СНиПы. Вот некоторые из них.

- Пропитка металла материалом с высокой химической стойкостью.

- Оклеивание специальной пленкой.

- Использование лакокрасочных материалов, оксидных и металлизированных покрытий.

В правилах по предупреждению конструкций от ржавления всегда указывается состав смесей в зависимости от того, в какой местности будут использоваться защищаемые изделия. Составы могут агрессивными, слабоагрессивными, либо неагрессивными вообще.

Локальная антикоррозийная защита

В правилах также указываются среды биологически активные или химически активные. А также они делятся на жидкие, твердые и газообразные.

В любом случае покраска изделия обязательна, так как она придает ему не только защитные свойства от коррозии, но и внешний эстетический вид.

Порошковые антикоррозионные покрытия — АО «МЕТАКЛЭЙ»

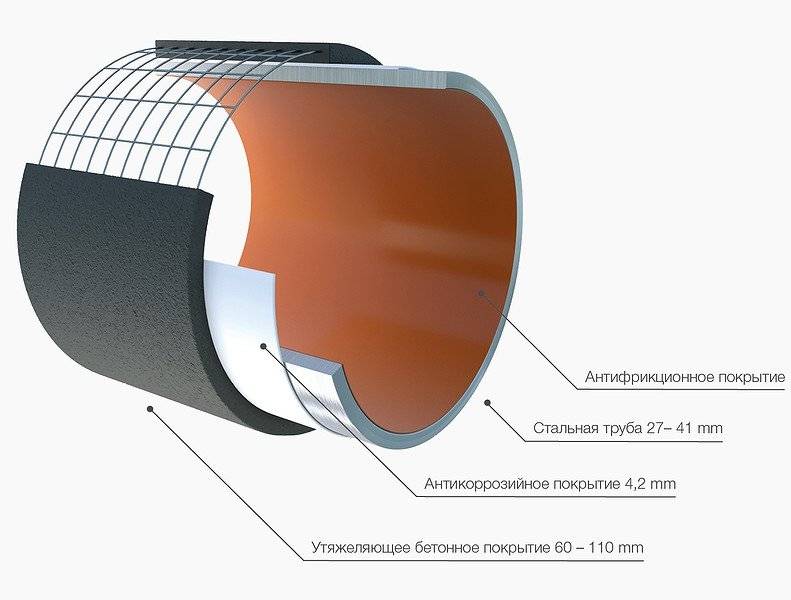

Порошковые полиэтиленовые композиции КОУТМЕТ AFM — это материалы на основе функционализированного полиэтилена и комплекса модифицирующих добавок улучшающих технологические и эксплуатационные характеристики конечного покрытия.

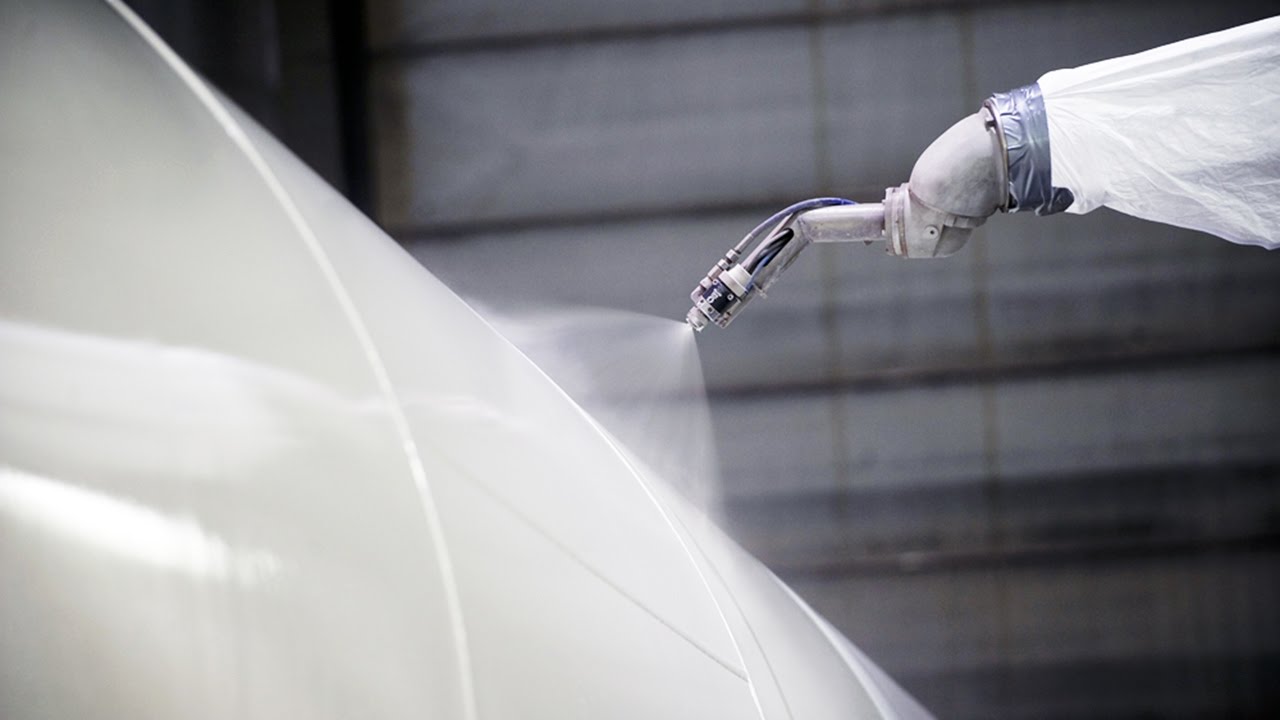

Нанесение покрытия возможно несколькими способами:

- Электростатическое нанесение.

Размер частиц порошка до 250 мкм. Толщина покрытия до 200 мкм.

Размер частиц порошка до 250 мкм. Толщина покрытия до 200 мкм. - Погружение в кипящий слой или метод псевдоожижения. Размер частиц порошка до 350 мкм. Толщина покрытия до 1000 мкм.

- Распыление способом флокирования (нанесение порошка на предварительно разогретый металл с последующим доплавлением в печи). Температура предварительного нагрева 200-300 градусов. Размер частиц порошка до 250 мкм. Толщина покрытия до 500 мкм.

- Нанесение покрытия методом газопламенного распыления. Размер частиц порошка до 350 мкм. Толщина покрытия до 8 мм. Используется для нанесения на металл, бетон и другие материалы.

- Распыление способом ROTO-LINING (нанесение вращением). Используется для нанесение на внутренние стенки вращающихся изделий (трубы, огнетушители). Размер частиц порошка до 350 мкм. Толщина покрытия до 700 мкм.

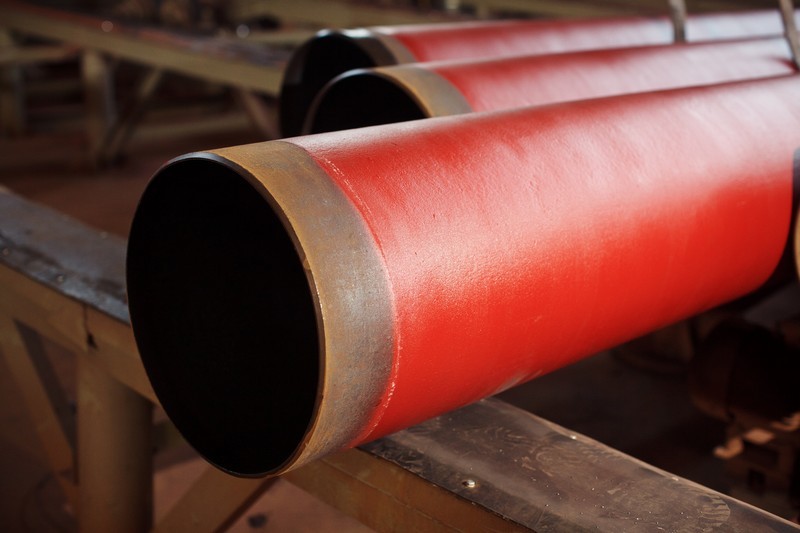

Цветовое исполнение материала: белый, черный, красный, желтый, синий, зеленый (возможны другие цвета — в соответствии с требованиями Заказчика).

Композиции КОУТМЕТ AFМ применяются для защиты металлических, стеклопластиковых и бетонных конструкций от агрессивных сред. Покрытие используется для всех видов ограждений, морозильных решеток, уличной мебели, детских игровых площадок и спортивных тренажеров, прочих металлоконструкций; для защиты аккумуляторных ящиков и внутренних стенок огнетушителей.

Композиции КОУТМЕТ AFМ используется для защиты бетонных конструкций, бассейнов и фонтанов, лестничных площадок, изделий из композиционных материалов.

Разработаны в соответствии с требованиями ISO 21809-3, а также отвечают требованиям ISO 21809-1 для покрытий классов А и В.

Оставить заявку

Антикоррозионная защита металла — Защитные покрытия ВМП

АЛИСТЕРУС 3105

Защитная грунт-эмаль

ПодробнееАЛИСТЕРУС 1702

Лак антиграффити

ПодробнееАЛЮМОТЕРМ®

Термостойкая кремнийорганическая композиция с алюминиевой пудрой

ПодробнееАЛЮМОТАН®

Полиуретановая композиция с алюминиевой пудрой

ПодробнееАЛПОЛ®

Композиция на основе термопластичного полимера и алюминиевой пудры

ПодробнееВИНИКОР®-акрил-51

Грунт-эмаль на основе полиакриловых смол

ПодробнееВИНИКОР® грунт-эмаль

Грунт-эмаль винилово-эпоксидная

ПодробнееВИНИКОР®-061

Винилово-эпоксидная грунтовка

ПодробнееВИНИКОР®-62 марка А

Винилово-эпоксидная эмаль

ПодробнееВИНИКОР®-62 марка Б

Винилово-эпоксидная эмаль

ПодробнееВИНИКОР®-218

Грунт-эмаль алкидная

ПодробнееВИНИКОР®–марин грунт

Эпоксидная грунтовка

ПодробнееВИНИКОР®–марин эмаль

Эпоксидная эмаль

ПодробнееВИНИКОР®–марин АФ

Эмаль противообрастающая

ПодробнееВИНИКОР®-норд

Винилово-полиэфирная грунт-эмаль

ПодробнееВИНИКОР®–экопрайм

Эпоксидная грунт-эмаль

ПодробнееВИНИКОР®–экопрайм-01

Эпоксидная грунтовка

ПодробнееВИНИКОР®–БЭП-5297

Эпоксидная эмаль

ПодробнееВИНИКОР®–ЭП-5285

Эпоксидная эмаль с отвердителем полиамидного типа

ПодробнееВИНИКОР® ЭП-1155 Д

Эпоксидная эмаль

ПодробнееИЗОЛЭП®-235

Эпоксидная грунт-эмаль

ПодробнееИЗОЛЭП®-mastic

Эпоксидная грунт-эмаль

ПодробнееИЗОЛЭП®-арктик

Эпоксидная грунт-эмаль

ПодробнееИЗОЛЭП®-гидро

Эпоксидная грунт-эмаль

ПодробнееИЗОЛЭП®-mio

Эпоксидная эмаль c «железной» слюдкой

ПодробнееИЗОЛЭП®-SP-03

Межоперационная эпоксидная грунтовка

ПодробнееИЗОЛЭП®-эполайн

Эпоксиуретановая композиция

ПодробнееИЗОЛЭП®-eps

Межоперационная эпоксидная грунтовка

ПодробнееИЗОЛЭП®-primer

Эпоксидная грунтовка с фосфатом цинка и «железной» слюдкой

ПодробнееИЗОЛЭП®-oil

Толстослойная эпоксидная композиция

ПодробнееИЗОЛЭП®-oil 250

Эпоксидная композиция

ПодробнееИЗОЛЭП®-oil 350 AS

Эпоксидная композиция с антистатическими свойствами

ПодробнееНЕФТЬЭКОР® грунтовка

Эпоксидная грунтовка

ПодробнееНЕФТЬЭКОР® эмаль

Эпоксидная эмаль

ПодробнееПОЛИТОН®-ХВ

Эмаль

ПодробнееПОЛИТОН®-УР

Полиуретановая эмаль

ПодробнееПОЛИТОН®-УР (УФ)

Акрилуретановая эмаль

ПодробнееПОЛИТОН®-ZP

Грунт-эмаль

ПодробнееФЕРРОТАН®

Полиуретановая композиция с «железной» слюдкой

ПодробнееФЕРРОТАН®-про

Пенетрирующая полиуретановая грунтовка

ПодробнееЦИНЭП®

Цинкнаполненная эпоксидная грунтовка

ПодробнееЦИНОТЕРМ®

Термостойкая цинкнаполненная кремнийорганическая композиция

ПодробнееЦИНОТАН®

Цинкнаполненная полиуретановая композиция

ПодробнееЦИНОЛ®-СВ

Цинкнаполненная композиция на основе высокомолекулярного синтетического полимера

ПодробнееЦИНОЛ®

Цинкнаполненная композиция на основе высокомолекулярного синтетического полимера

ПодробнееЦВЭС®-МО

Цинкнаполненная этилсиликатная грунтовка для межоперационной защиты

ПодробнееЦВЭС®-А

Композиция защитно-фрикционная

ПодробнееЦВЭС®

Цинкнаполненная композиция на основе этилсиликатного связующего

ПодробнееРазработка и производство противокоррозионных и огнезащитных химстойких покрытий

Поставка продукции для объекта компании АО «Танеко»

2010 г.

Поставка продукции для проекта НПС «Архара» компании ОАО «АК «Транснефть»

2007 г.

Поставка продукции для покраски резервуарного парка ВСТО НПС № 4 «Речушка» компании ОАО «АК «Транснефть»

Поставка продукции для объектов НПС «Унеча» и ЛПДС «8Н» компании ОАО «АК «Транснефть»

2015 г.

Выполнение работ по антикоррозионной защите наружной и внутренней поверхностей резервуара ЛПДС «8Н» компании ОАО «АК «Транснефть»

2011—2012 гг.

Поставка продукции для объекта Бугульминский механический завод компании ОАО «Татнефть»

2015 г.

Поставка продукции для проекта НПС «Второво» компании ОАО «АК «Транснефтепродукт»

2013 г.

Выполнение работ по антикоррозионной защите и огнезащите на проекте ЗАО «Газпром химволокно» компании ОАО «Газпром»

2009 г.

Поставка продукции для объектов «Приволжскнефтепровод», НПС «Красный Яр», «Зеневатка», «Ефимовка» компании ОАО «АК «Транснефть»

2014—2016 гг.

Поставка продукции для объекта КС «Писаревка» компании ОАО «Газпром»

Поставка продукции для объекта КСПГ Портовая компании ПАО «Газпром»

2015—2017 гг.

Поставка продукции для объекта Порт Приморск компании ПАО «Транснефть»

2013—2014 гг.

Выполнение работ на объекте ЛПДС «Унеча» компании ОАО «Магистрал «нефтепроводы Дружба»

Поставка продукции для объекта компании ООО «Газпром трансгаз Екатеринбург»

2010 г.

Поставка продукции для объектов «Северозападные» МН и ЛСПД НПС 3 компании ОАО «АК «Транснефть».

2008 г.

Поставка продукции на объект «Калуга нефтепродукт» нефтебаза «Балабаново» компании НК «ТНК — ВР»

2015—2017 гг.

Поставка продукции для проекта ЛПДС «Анжеро-Судженская» компании ПАО «Транснефть»

2015—2018 гг.

Поставка продукции для НПС «Кириши» компании ООО «Транснефть- Балтика»

2008 г.

Поставка продукции для проекта ВСТО (спец. морского порта) компании ОАО «АК «Транснефть»

Поставка продукции на объект КС «Русская» компании ОАО «Газпром»

2015 г.

Выполнение работ по антикоррозионной защите трубопровода на Нефтерайоне «Пристань № 5» компании ПАО «Новороссийский морской торговый порт»

2010—2012 гг.

Поставка продукции на проект «Чернамортранснефть» и объекты ЛПДС «Тихарецкая», НПС «Подкумок», ПНБ «Грушовая» компании ОАО «АК «Транснефть»

2011 г.

Поставка продукции на объект Завод МДФ компании ЗАО ПДК «Апшеронск»

Поставка продукции для объекта компании ОАО «Татнефть»

Поставка продукции для объекта компании ПАО «Транснефть»

Московская область

2009—2017 гг.Поставка продукции для объектов НС «Солнечногорская» и «Нагорная», проектов АО «АК «Транснефтепродукт» и ОАО «Мостранснефтепродукт» компаний ПАО «Транснефть» и ОАО «АК «Транснефтепродукт»

2013—2014 гг.

Выполнение работ по зачистке резервуаров от донных отложений на объектах ЛПДС «Володарская», НС «Нагорная», «Новоселки» компании ОАО «Мостранснефтепродукт»

2009—2013 гг.

Выполнение работ по антикоррозионной защите на проекте ОАО «Мостранснефтепродукт» и объекте НС «Солнечногорская» компании АО «АК «Транснефтепродукт»

Набережные Челны

Поставка продукции для объекта компании АО «Танеко» Поставка продукции для Камского завода металлоконструкции Тэмпо

2012—2013 гг.

Выполнение работ по антикоррозионной защите на проекте ОАО «Невинномысский Азот» компании ОАО «Еврохим»

2009 г.

Поставка продукции для проекта «РН- Ставропольнефтегаз» компании НК «Роснефть»

2007 г.

Поставка продукции для проекта «РН — Юганскнефтегаз» компании НК «Роснефть»

2013—2015 гг.

Выполнение работ по антикоррозионной защите и огнезащите товарно-сырьевой базы завода «Этилен» компании ПАО «Нижнекамскнефтехим».

Нижний Новгород

Поставка продукции для компаний ООО «Газпром Трансгаз Нижний Новгород» и ПАО «Транснефть»

Новокуйбышевск

Поставка продукции для проекта «Новокуйбышевкий нефтеперерабатывающий завод компании НК «Роснефть»

2012—2013 гг.

выполнение работ по антикоррозионной защите и огнезащите на проекте ОАО «НАК «Азот» компании ОАО «Еврохим»

Новый Уренгой

2016 г.Выполнение работ по монтажу металлоконструкций на объектах подготовки газа и газового конденсата на Восточно-Уренгойском лицензионном участке; Установка комплексной подготовки газа № 2 компании АО «Роспан Интернешнл»

2011 г.

Поставка продукции для объекта РВС компании ООО «Север-Энергия»

Поставка продукции для объекта Горно-металлургической компании ПАО «Норильский никель»

Поставка продукции для объекта Еты-Пуровское нефтяное месторождение компании ПАО «Газпром»

2018 г.

Поставка продукции для объекта Омский НПЗ компании ООО «Сибур»

2015—2016 гг.

Поставка продукции для объекта ЛПДС «Омск» компании ПАО «Транснефть — Западная Сибирь»

2007, 2011 г.

Поставка продукции для объекта «Омский Нефтеперерабатывающий завод» компании НК «Газпромнефть»

2007—2009 гг.

Поставка продукции для проекта «Отраднинский Газоперерабатывающий завод» компании НК «Роснефть»

2009—2011 гг.

Поставка продукции для проекта «Пенза — Терминал» компании НК «Роснефть»

Поставка продукции для объекта ЛПДС «Пермь» ПРНУ компании ПАО «Транснефть»

2009 г.

Поставка продукции для объектов «Уралсибнефтепровод МН», ЛПДС Чернушка компании ОАО «АК «Транснефть»

Петропавловское

2008 г.

Поставка продукции для проектов ВСТО НПС № 14, ВСТО НПС № 8 компании ОАО «АК «Транснефть»

2010 г.

Поставка продукции для покраски объекта ООО «РН —Пурнефтегаз» и ДКС «Комсомольская» компании НК «Роснефть»

Поставка продукции для объекта ЛПДС «Рязань» компании ПАО «Транснефть»

2013—2014 гг.

Выполнение работ по антикоррозионной защите на объекте ЛПДС «Рязань» компании ОАО «Мостранснефтепродукт»

Выполнение работ по ремонту АКЗ, нанесению огнезащитного покрытия на объектах компании ОАО «Газпром нефтехим Салават»

2012 г.

Выполнение работ по монтажу резервуаров НПЗ компании ОАО «Газпром нефтехим Салават»

Поставка продукции для проекта ООО «Газпромнефть — Ямал» компании ООО «Газпромнефть- снабжение»

2015—2016 гг.

Поставка продукции для проекта ЗАО «Роспан Интернешнл» компании НК «Роснефть».

2011 г.

Поставка продукции для покраски аварийно-резервуарного парка Самбурская НГКМ компании ОАО «Арктикгаз»

Выполнение работ по антикоррозионной защите наружной и внутренней поверхности резервуаров ЛПДС «Прибой» , «Воскресенка» , «Сызрань» и «Похвистнево» , НПС «Покровская» компании ОАО «АК «Транснефть».

2009—2011 гг.

Поставка продукции для объектов МН «Дружба», «Приволжскнефтепровод», ЛПДС «Лопатино» и «Бавлы» компании ОАО «АК «Транснефть».

2010 г.

Поставка продукции для объектов «Приволжскнефтепровод», ЛПДС «Б. Черниговка» и «Муханово» компании ОАО «АК «Транснефть».

Санкт-Петербург

2013 г.

Выполнение работ по антикоррозионной защите на проектах ООО «Балттранснефтепродукт» и ЛПДС «Красный Бор» компании ОАО «АК «Транснефтепродукт»

2011 г.

Поставка продукции и выполнение работ по антикоррозионной защите нефтебазы Усть-Луга компании ОАО «АК «Транснефть»

2009 г.

Поставка продукции для проекта «Газпром трансгаз Санкт — Петербург» компании ОАО «Газпром»

2014—2017 гг.

Поставка продукции для проектов ПАО «Сибур —Холдинг», ПАО «Газпром», ПАО «Транснефть» компании ООО «Связь-Энерго»

2008—2009 гг.

Поставка продукции для объекта ВСТО НПС № 21 компании ОАО «АК «Транснефть»

Выполнение работ по антикоррозионной защите на объектах ЛПДС «Сызрань» компании ОАО «Юго — Запад транснефтепродукт»

2008—2012 гг.

Поставка продукции для проектов ООО «Самара — Терминал», Сызранский Нефтеперерабатывающий завод» компании НК «Роснефть».

2012 г.

Выполнение работ по антикоррозионной защите на проекте ООО «Самара —Терминал» компании НК «Роснефть»

Выполнение работ по антикоррозийной защите на объекте СНГ Бованенгово-Ухта (участок 526, 7 км. — 860, 5 км.) компании ОАО «Газпром»

2009—2011 гг.

Поставка продукции для проекта «Северные МН», НПС «Ухта — 1» компании ОАО «АК «Транснефть»

2010 г.

Поставка продукции для объекта НПС «Уса» компании ОАО «АК «Транснефть»

2010 г.

Выполнение работ по антикоррозийной защите резервуарного парка на объекте «Русвьетпро» компании ОАО «Зарубежнефть»

2009 г.

Поставка продукции для объекта НПС «Ухта» компании ОАО «АК «Транснефть»

2007 г.

Поставка продукции для объекта ВСТО ГНПС «Тайшет» компании ОАО «АК «Транснефть»

2008—2017 гг.

Поставка продукции для объектов ЛПДС «Никольское» и МН «Дружба» компании ПАО «Транснефть»

2015—2017 гг.

Поставка продукции для проекта НПС «Александровская» компании ПАО «Транснефть»

Поставка продукции для объекта компании ОАО Уралтрубпром

2011 г.Поставка продукции для парка бензовозов Ульяновск-Терминал компании НК «Роснефть»

2011 г.

Выполнение работ по антикоррозионной защите парка бензовоз Ульяновск — Терминал компании НК «Роснефть»

Выполнение работ по антикоррозионной защите на проекте ПАО «Уфаоргсинтез», Филиал ПАО АНК «Башнефть», «Башнефть-Уфанефтехим» компании ПАО АНК «Башнефть»

2009 г.

Поставка продукции для проектов «Уралсибнефтепровод МН», и для линейных производственно-диспетчерских станций: ЛПДС «Нурлино», ЛПДС «Черкассы», ЛПДС «Языково», ЛПДС «Субхакулово», ЛПДС «Шкапово» компании ОАО «АК «Транснефть»

2015—2016 гг.

Поставка продукции для покраски резервуара противопожарного запаса воды на объекте НПС «Ухта», «Ухта — 1» компании ОАО «АК «Транснефть — Север»

Поставка продукции для объекта компании ПАО «Газпром»

2012—2016 гг.

Поставка продукции для промышленной группы ООО «КОНАР»

Поставка продукции для объекта Ярославль ППС — 2 компании ПАО «Транснефть»

2012—2014 гг.

Поставка продукции для проектов ОАО «АК «Транснефтепродукт» и ОАО «Балттранснефтепродукт» компании ОАО «АК «Транснефть»

2013 г.

Выполнение работ по зачистке резервуаров от донных отложений на объекте ГПС «Ярославль» компании ОАО «Балттранснефтепродукт»

2011 г.

Выполнение работ по антикоррозионной защите на проектах ООО «Балттранснефтепродукт» и ГПС «Ярославль» компании ОАО «АК «Транснефтепродукт»

2009 г.

Поставка продукции для объектов «Балтнефтепровод» и НПС Ярославль — 3 компании ОАО «АК «Транснефть»

2017—2018 гг.

Поставка продукции для докового ремонта:

ОАО «Северное морское пароходство» судно «Механик Красковский»,

ООО «Севнор» судно «Ямал Ирбис»,

ПАО «FESCO» судно «Василий Головнин»

2017—2018 гг.

Поставка продукции для докового ремонта:

ООО «СК Морвенна» т/х «Кагул»,

ООО «ТрансМорФлот» судно «Композитор Гасанов»,

ООО «ТрансМорФлот» судно «Мысхако»,

ООО «ТрансМорФлот» судно «Торик»,

ООО «ТрансМорФлот» судно «Аликбер Пашаев»,

ООО «СК Морвенна» судно «Silver 3002»,

ООО «СК Морвенна» судно «AHTS «SOWENA»,

ООО «СК Морвенна» судно «Герой Игорь Асеев»

2018 г.

Поставка продукции для докового ремонта:

ООО «СК Морвенна» судно «Морвенна 2»

Владивосток (Большой Камень)

2018—2019 гг.

ПАО «НК «Роснефть» поставка продукции для строительства новых проектов: IBSV10022 № 562001, IBSV10022 № 562002, IBSV10022 № 562003, IBSV10022 № 562004

2017—2018 гг.

Поставка продукции для докового ремонта:

АО «Роснефтефлот» судно «РН Магеллан»,

ОАО «Северное морское пароходство» судно «Александр Сибиряков»,

АО «Роснефтефлот» судно «РН Посейдон»

Комсомольск-на-Амуре

2019 г.

Поставка продукции для строительства парома для линии Ванино-Холмск.

2016—2019 гг.

Поставка продукции для докового ремонта ООО «Газпромнефть Шиппинг» судно «Газпромнефть Штурман Кошелев»,

судно «Газпромнефть Штурман Скуратов»,

судно «Газпромнефть Штурман Щербинин».

Поставка ЛКМ для поддержки технического состояния судов ОАО «Мурманское морское пароходство» во время рейсов

2016—2019 гг.

Поставка продукции для строительства пассажирского лайнера проекта PV300VD для ООО «Московское речное пароходство»

2016—2018 гг.

Поставка продукции для доковых ремонтов АО «Роснефтефлот» судно «СД Сихорс», ПАО «НМТП» судно «Упорный»

2016—2019 гг.

Поставка ЛКМ для строительства на Онежском судостроительно-судоремонтном заводе проектов НВ-600-3, 0278ОМ-3, 0278ОМ-4, НВ-600-2, НВ-600-1, ST23WIM, 3263, 0278ОМ-1, 0278ОМ-2 для нужд ФГУП «Росморпорт»

Санкт-Петербург (Усть-Луга, Приморск)

2017—2018 гг.

Поставка продукции для докового ремонта и строительства судов ФГУП «Росморпорт» л/к «Москва»,

АО «Балтийский завод» ПЭБ заказ 05711 «Академик Ломоносов»,

ООО «Газпромнефть Шиппинг» — проект «Александр Санников»,

АО «Роснефтефлот» поставка ЛКМ для поддержки технического состояния судов во время рейсов

2016—2018 гг.

Поставка ЛКМ для поддержки технического состояния судов АО «Роснефтефлот» во время рейсов

Антикоррозионные краски и покрытия | Корпорация NEI

NANOMYTE

® Верхние покрытияNANOMYTE® TC-1001 »

Самовосстанавливающееся полимерное покрытие для металлов

Самовосстанавливающееся прозрачное покрытие на основе растворителей для стали и алюминия, которое обеспечивает легкий ремонт царапин.

NANOMYTE® TC-3001 »

Расширенная защита металла в чрезвычайно агрессивных условияхПокрытие на основе растворителей для стали и алюминия с проникающей формулой, которая инкапсулирует металл при нанесении непосредственно на поверхность, устраняя необходимость в пескоструйной очистке.

NANOMYTE® TC-4001 »

Нанокомпозитное барьерное покрытие для превосходной защиты от коррозии

Тонкое твердое барьерное покрытие на основе растворителей для стали и алюминия, которое сцепляется с голыми, предварительно обработанными или окрашенными металлическими поверхностями и обеспечивает превосходную защиту от коррозии.

НАНОМИТ® ТЦ-4001-УВП »

Нанокомпозитное барьерное покрытие с УФ-защитой

TC-4001-UVP — однокомпонентный состав, разработанный для защиты металлов и других поверхностей от разрушения, сохранения их структурной целостности и внешнего вида.Твердое, прочное покрытие наносится непосредственно на поверхность, образуя плотный барьер, предотвращающий проникновение влаги и коррозию. TC-4001 прочно приклеивается к голому, предварительно обработанному и окрашенному металлу, а также к другим поверхностям, таким как пластмассы и композиты. Покрытие легко наносится погружением, распылением или кистью толщиной от микрон до мил.

Подробнее: UVP Technology ♦ UVP Tech Brief

NANOMYTE® TC-5001 »

Антикоррозийное покрытие для оцинкованной и оцинкованной стали

Тонкое твердое барьерное покрытие на основе растворителей, которое сцепляется с оцинкованной или оцинкованной сталью, с высокой укрывистостью и отличными циклическими характеристиками.

НАНОМИТ® ТС-5001-УВП »

Антикоррозийное покрытие для оцинкованной и оцинкованной стали с УФ-защитой

TC-5001-UVP — однокомпонентный состав, разработанный для защиты оцинкованной и оцинкованной стали от коррозии и разрушения. Продукт представляет собой твердое, плотное нанокомпозитное покрытие, обеспечивающее барьерную защиту поверхности сплава. Покрытие устойчиво к царапинам и сколам и прочно прилегает к основанию. Состав обладает повышенной атмосферостойкостью и разработан с учетом требований клиентов к толщине пленки и условиям отверждения.

Подробнее: UVP Technology ♦ UVP Tech Brief

Антикоррозионные покрытия — Антикоррозийные покрытия

Crossroads Coatings широко известна в отрасли благодаря нашему обширному перечню рецептур коррозионно-стойких покрытий. Эти покрытия защищают металлические компоненты от разрушения из-за влаги, солевого тумана, окисления и воздействия ультрафиолетовых лучей и различных экологических или промышленных химикатов. Наши антикоррозионные покрытия весьма разнообразны в применении, но обычно мы продаем их клиентам в нефтяной, автомобильной и горной промышленности.Также к покрытию металлических дверей, декоративного железа и другого металлического оборудования.

Наши антикоррозионные покрытия весьма разнообразны в применении, но обычно мы продаем их клиентам в нефтяной, автомобильной и горной промышленности.Также к покрытию металлических дверей, декоративного железа и другого металлического оборудования.

МЫ — ФОРМУЛЯТОР ПОКРЫТИЙ НА ЗАКАЗ

Мы разрабатываем и производим коррозионно-стойкие покрытия высшего качества для применения во всех отраслях промышленности. Запросите расценки на поставку покрытий по индивидуальному заказу сегодня!

Типы антикоррозионных защитных покрытий

Высококачественные антикоррозионные покрытия, производимые Crossroads, позволяют защитить металлические поверхности, выступая в качестве барьера для окисления.У нас уже есть широкий выбор антикоррозионных покрытий, и их можно настроить для любого применения. Мы поставляем:

- Фтористый полимер — смеси смолы и смазочного материала, обеспечивающие отличную защиту от коррозии

- Эпоксидная смола, воздушная сушка — экономичное антикоррозийное покрытие

- Эпоксидная смола, термоотверждаемая — отличная ударопрочность, а также устойчивость к коррозии и истиранию

- Фенольный — идеален для сред с низким pH и высокой температурой

- Фосфат — покрытие из черных металлов для защиты от истирания и незначительной коррозии

- Полиуретан — глянцевое верхнее покрытие для эпоксидной смолы и неорганического цинка

- Неорганический цинк — защита стали от коррозии и атмосферных воздействий

- PTFE — оригинальное антипригарное покрытие, выдерживающее высокие температуры

- FEP — ПТФЭ с повышенной устойчивостью к истиранию

Многие из этих антикоррозионных защитных покрытий также обеспечивают стойкость к истиранию, антипригарные свойства и химическую защиту.

Применение антикоррозионных покрытий

Мы создаем индивидуальные покрытия для различных областей применения в различных отраслях промышленности:

С помощью нашего современного испытательного оборудования каждая партия наших антикоррозионных покрытий проверяется на качество и подтверждает их соответствие установленным стандартам. Свяжитесь с нами сегодня, и мы будем рады помочь вам правильно начать свой проект по нанесению покрытий, предоставив покрытие, идеально соответствующее вашим требованиям.

Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 1.833.724.6816Антикоррозийные покрытия — Coatings World

Антикоррозийные покрытия — незаменимый инструмент в борьбе с ржавчиной. Применяемые на всем, от автомобилей до мостов и туннелей, антикоррозионные покрытия защищают конструкции в самых суровых условиях. Сегодня существует ряд направлений роста антикоррозионных покрытий. По словам Андерса Брекке, менеджера группы по категориям отделочных покрытий Jotun Coatings, ключевые рынки включают нефть и газ, энергетику, промышленность и инфраструктуру. «Нефтегазовая промышленность по-прежнему демонстрирует хороший рост, и мы хорошо разбираемся в этой отрасли. Норвежская нефтяная промышленность расположена на пороге Jotun, и это отрасль, которую мы хорошо понимаем», — сказал он. «Мы также рассматриваем альтернативную энергетику как очень интересную. Производство ветряных мельниц — это одна из областей, у которой есть потенциал. Это отрасль, в которой мы можем увидеть инновационные решения для будущего. Мы надеемся, что новые альтернативные источники энергии будут стараться быть экологически безопасными по всей цепочке создания стоимости. и мы можем ожидать, что в этом виде бизнеса предпочтение будет отдано водным технологиям.«Причина в том, что заказчики не будут жертвовать какими-либо антикоррозийными свойствами, поскольку обслуживание здесь может быть трудным и дорогостоящим, например, ветряные мельницы, расположенные в море.

«Нефтегазовая промышленность по-прежнему демонстрирует хороший рост, и мы хорошо разбираемся в этой отрасли. Норвежская нефтяная промышленность расположена на пороге Jotun, и это отрасль, которую мы хорошо понимаем», — сказал он. «Мы также рассматриваем альтернативную энергетику как очень интересную. Производство ветряных мельниц — это одна из областей, у которой есть потенциал. Это отрасль, в которой мы можем увидеть инновационные решения для будущего. Мы надеемся, что новые альтернативные источники энергии будут стараться быть экологически безопасными по всей цепочке создания стоимости. и мы можем ожидать, что в этом виде бизнеса предпочтение будет отдано водным технологиям.«Причина в том, что заказчики не будут жертвовать какими-либо антикоррозийными свойствами, поскольку обслуживание здесь может быть трудным и дорогостоящим, например, ветряные мельницы, расположенные в море.

Еще одна важная область для антикоррозионных покрытий — транспортная инфраструктура.« Мы выполняем требования. ремонта / восстановления транспортной инфраструктуры, включая автомагистрали и мосты «, — сказал Джон Стил, президент Substrate, Inc..» Мы также видим значительные возможности в вооруженных силах «.Наземные резервуары для хранения нефти и морские нефтяные платформы также входят в наш приоритетный список «.

ремонта / восстановления транспортной инфраструктуры, включая автомагистрали и мосты «, — сказал Джон Стил, президент Substrate, Inc..» Мы также видим значительные возможности в вооруженных силах «.Наземные резервуары для хранения нефти и морские нефтяные платформы также входят в наш приоритетный список «.

Препятствия в развитии

Разработка антикоррозионных покрытий для самых разных областей применения — непростая задача. Покрытия должны соответствовать особым эксплуатационным требованиям, а также соответствовать все более строгим экологическим нормам. � �

«Постоянно растущие требования к характеристикам антикоррозионных покрытий в сочетании с ценой и экологической осведомленностью делают такие важные области, как OEM, ремонт автомобилей «Сверхпрочные, промышленные и специальные покрытия — ключевые области для производителей антикоррозионных покрытий», — сказал Ларс Кирмайер, менеджер по развитию бизнеса антикоррозионных материалов Heubach GmbH.

Одной из важных тенденций является рост площади лакокрасочных материалов на водной основе и сокращение использования покрытий на основе растворителей. «Похоже, что в будущем произойдет рост количества промышленных защитных покрытий на водной основе из-за ужесточения требований к производству с низким содержанием летучих органических соединений», — сказал Кирмайер. «Эти покрытия удобнее использовать из-за слабого запаха и безопаснее для окружающей среды».

«Похоже, что в будущем произойдет рост количества промышленных защитных покрытий на водной основе из-за ужесточения требований к производству с низким содержанием летучих органических соединений», — сказал Кирмайер. «Эти покрытия удобнее использовать из-за слабого запаха и безопаснее для окружающей среды».

«Летучие органические соединения являются необходимым компонентом всех органических покрытий поверхности», — продолжил Кирмайер. «Из доступных на сегодняшний день технологий окраски с низким содержанием летучих органических соединений только составы с высоким содержанием твердых частиц или водные составы в настоящее время являются практическими предложениями для защитных покрытий.Альтернативы включают покрытия, отверждаемые излучением, и порошковые покрытия. Кроме того, тонкие керамические покрытия или покрытия, не содержащие золя, в последнее время стали популярным материалом в мире защитных покрытий ».

Другими тенденциями на рынке, по словам Кирмайера, являются системы поверхностно-толерантных защитных покрытий или покрытия, обеспечивающие универсальную адгезию. меньшее количество покрытий — до однослойного нанесения — и сочетаются с большой толщиной пленки и высоким глянцем.

меньшее количество покрытий — до однослойного нанесения — и сочетаются с большой толщиной пленки и высоким глянцем.

Несмотря на все инновации, покрытие может работать наилучшим образом только при правильном нанесении.Правильная подготовка субстрата жизненно важна.

«Подготовка основания — самый важный этап процесса нанесения покрытия», — сказал Мехруз Заманзаде, сертифицированный специалист по защите материалов Ассоциации Matco, сертифицированный NACE (Национальная ассоциация инженеров по коррозии). «Надлежащая подготовка поверхности основания обеспечит долгий срок службы и высокую производительность при минимальном уходе».

Одним из способов улучшения антикоррозионных свойств защитного покрытия является достижение наилучшей адгезии к основанию.«Соответственно, предварительная обработка является очень важным фактором и сильно влияет на формирование защитного покрытия», — сказал Кирмайер. «Высокие затраты на электроэнергию и экологическое законодательство стимулировали исследования и разработки альтернативных технологий предварительной обработки. Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

Среди них — новые тенденции, такие как нанотехнологии, силановые технологии или предварительная обработка без содержания фосфора».

| Крыши Follansbee TCS II возвышаются над двумя основными жилыми зданиями в Stonnington Commons, историческим проектом реставрации, который сформировал многофункциональный комплекс из литейного цеха XIX века в Стоннингтоне, штат Коннектикут. |

«Нанотехнология

«Нанотехнологияпродолжает предлагать некоторые захватывающие возможности для антикоррозионного рынка».

«Нанотехнология, скорее всего, будет включать в себя некоторые интересные будущие перспективы для применения в области защиты от коррозии, но осуществимость этой технологии для промышленного использования, особенно в отношении обращения с ней. и затраты еще не полностью доказаны, — сказал Кирмайер. — Хойбах находится в тесном контакте и налаживает сотрудничество с различными университетами и институтами, которые занимаются нанотехнологиями, и в настоящее время прилагает много усилий в исследовательской работе по использованию этой технологии в современных антикоррозийное развитие пигмента.«

Для Substrate, Inc. нанотехнологии были и были основой ее антикоррозионных продуктов.« Эта «новая» технология обеспечивает ковалентное сцепление наших антикоррозионных продуктов с подложками, устраняя необходимость в дорогостоящих профилях поверхности », сказал Стил.

Последние предложения продуктов

Существует ряд новых продуктов, в которых используются новейшие технологии для антикоррозионных покрытий. Со стороны поставщика Heubach разработал инновационный антикоррозионный пигмент.

Со стороны поставщика Heubach разработал инновационный антикоррозионный пигмент.

«После успешного сбыта наших антикоррозионных пигментов широкого спектра на основе модифицированных фосфатов для универсального применения, Heubach недавно разработал не содержащий цинка антикоррозийный пигмент на основе диоксида кремния, который предназначен для использования в тонкопленочных применениях. , особенно рулонных покрытий, и будут представлены на рынке во втором квартале 2008 года », — сказал Кирмайер.

Substrate, Inc. разработала продукцию TegaTeknology, ряд химических привитых покрытий, в первую очередь ориентированных на антикоррозионные покрытия для стали и алюминия.«Наши продукты содержат тщательно подобранный набор определенных мономеров в сочетании с запатентованной системой прививки / катализатора, что обеспечивает постоянную модификацию субстрата», — сказал Стил. «Основное применение наших продуктов — это грунтовка. Наши продукты требуют минимальной подготовки поверхности без образования накипи и углеводородов, и их можно наносить на плотно склеенную ржавчину. Верхние слои можно наносить непосредственно на наши грунтовки, промежуточные слои не требуются. »

Верхние слои можно наносить непосредственно на наши грунтовки, промежуточные слои не требуются. »

По словам Заманзаде, хромат, который используется в оцинкованной кровле и подъездных путях, и свинцовые покрытия для кровельных материалов подвержены коррозии и вымыванию водой из-за дождя, что может привести к загрязнению подземных вод.«Поэтому эти покрытия следует заменить как можно скорее», — сказал он. Follansbee Steel предлагает кровельные продукты, такие как TCD II, которые представляют собой экологически чистые панели, которые обеспечивают приятный внешний вид, а также защиту от коррозии. Высокоэффективные коррозионно-стойкие оловянно-цинковые покрытия Follansbee для меди, нержавеющей стали и кровельных панелей из углеродистой стали прошли более 17 750 часов испытаний в солевом тумане.

Jotun недавно выпустила Hardtop Flexi, гибкий полиуретан, и Hardtop XP, традиционный полиуретан с высокой твердостью.Кроме того, компания продолжит разработку экологически чистых продуктов. «Продукты на водной основе будут иметь большее значение, и мы будем уделять этому больше внимания», — сказал Брекке. «В будущем традиционные технологии будут иметь более высокий объем сухого остатка и меньше вредных растворителей».

«Продукты на водной основе будут иметь большее значение, и мы будем уделять этому больше внимания», — сказал Брекке. «В будущем традиционные технологии будут иметь более высокий объем сухого остатка и меньше вредных растворителей».

Антикоррозионные покрытия | AnCatt

Лучшая в мире антикоррозионная краска: Компания AnCatt успешно разработала отмеченную национальными наградами платформу для нанесения антикоррозионного покрытия для тяжелых условий эксплуатации, не содержащую тяжелых металлов (зеленую), с беспрецедентными характеристиками и устойчивостью.

Технология покрытияAnCatt использовалась в сотнях независимых испытаний на коррозию и была проверена и награждена ведущими научными и промышленными организациями, такими как Американское химическое общество, Национальный саммит инноваций, Альянсы RICE, Национальный научный фонд, НАСА, США. Государственный департамент, USAID и NIKE.

Покрытие состоит из грунтовки на основе уникальной проводящей полимерной нанодисперсии (CPND), верхнего слоя и дополнительного промежуточного слоя. Полимер обволакивает поверхность металла и превращает верхний слой в тонкий, но плотный слой оксида металла.Эта система действует как эффективный барьер, защищающий металлы от коррозии, без использования пигментов тяжелых металлов, таких как хромат, свинец или цинк. Технология покрытия AnCatt значительно превосходит существующие продукты антикоррозионного покрытия на рынке, в 3-6 раз долговечнее, а также является первой в истории высокоэффективной антикоррозийной технологией, не содержащей тяжелых металлов (экологически чистой), что делает ее следующей. -генерация технологии антикоррозионных покрытий.

Полимер обволакивает поверхность металла и превращает верхний слой в тонкий, но плотный слой оксида металла.Эта система действует как эффективный барьер, защищающий металлы от коррозии, без использования пигментов тяжелых металлов, таких как хромат, свинец или цинк. Технология покрытия AnCatt значительно превосходит существующие продукты антикоррозионного покрытия на рынке, в 3-6 раз долговечнее, а также является первой в истории высокоэффективной антикоррозийной технологией, не содержащей тяжелых металлов (экологически чистой), что делает ее следующей. -генерация технологии антикоррозионных покрытий.

Характеристики покрытия

- Сверхмощная защита от коррозии: выдерживает более 13 000 часов в соляном тумане (ASTM B 117) без ржавчины или образования пузырей.Испытательные панели не имели видимых изменений внешнего вида: без трещин, отслаивания или выкрашивания.

- Экологически чистый: грунтовка не содержит пигментов тяжелых металлов, таких как цинк, хромат или свинец.

- Сильная адгезия: Адгезия при растяжении (прочность на отрыв) образцов составляла 700-800 фунтов на квадратный дюйм после 1100 часов циклического атмосферного воздействия. Тесты на адгезию ленты на образцах получили идеальную оценку 5А для каждой повторности после 8300 часов воздействия соляного тумана

- Устойчивость к царапинам и проколам / самовосстановление

- Защищает многие металлы, кроме железа / стали.Например: цинк, алюминий, магний, медь, серебро, титан и т. Д.

- Поверхностная толерантность

- Двухкомпонентный алифатический уретан используется в качестве смолы верхнего покрытия, которая обеспечивает:

- Исключительное сохранение блеска

- Отличная стойкость к истиранию

- Отличная химическая стойкость

- Тонкий и легкий: менее 1/2 текущей толщины покрытия

- Низкие затраты на сырье

- Простота изготовления: производится на традиционном оборудовании

- Легко наносится: применимо с имеющимся оборудованием для нанесения краски

Результаты испытаний

Наши ускоренные испытания на коррозию были проведены известной независимой лабораторией KTA, расположенной в США. Верхний ряд сравнительных фотографий — это лицевая сторона стальных (crs) панелей, покрытых покрытием AnCatt CPND; нижний ряд — тыльная сторона панелей, покрытых акриловыми покрытиями КТА. 5000 часов — это максимальный час испытаний в соответствии с международным стандартом испытаний в солевом тумане (ASTM B 117). По прошествии 5000 часов испытаний покрытие AnCatt все еще оставалось неповрежденным, что было признано отраслевыми экспертами лучшим результатом из когда-либо существовавших.После 8 372 часов испытаний покрытие все еще может обеспечивать отличную адгезию при отрыве и отличные результаты адгезии ленты. Обратите внимание на то, что покрытие изолировало себя от дальнейшего расширения ржавчины по линиям разметки. Мы подождали 13 000 часов, и, что удивительно, ржавчина и образование пузырей остались на высшем уровне 10. Пожалуйста, посетите страницу испытаний на коррозию или полный лабораторный отчет для получения более подробной информации.

Отраслевые СМИ:

- “Платформа AnCatt для экологически чистого антикоррозионного покрытия может обеспечить беспрецедентную защиту от коррозии для всех видов металлов.”

— Журнал CoatingsPro

«Независимые испытания на коррозию показали, что это успешная технология антикоррозионного покрытия на основе проводящих полимеров и первое нехроматное покрытие, которое превосходит покрытия из шестивалентного хромата. Это также первая технология антикоррозионного покрытия для тяжелых условий эксплуатации, не содержащая тяжелых металлов ».

— Журнал PCI

«Защитное покрытие, достигающее новых высот в устойчивости и производительности.”

— Мировой журнал промышленных покрытий

«AnCatt Coating обещает произвести революцию на рынке антикоррозионных покрытий».

— Химический информатор

Использование

Наша система покрытия выдерживает суровые условия для защиты конструкционной стали, трубопроводов, резервуаров, мостов, морских платформ, ветряных электростанций, атомных электростанций, корпусов судов, портов, надстроек, палуб, самолетов, автомобилей, сельскохозяйственного оборудования и т. Д.В настоящее время наш целевой рынок включает в себя энергетику, нефть / газ, энергетику, горнодобывающую промышленность, машиностроение, автомобилестроение и авиакосмическую промышленность.

Д.В настоящее время наш целевой рынок включает в себя энергетику, нефть / газ, энергетику, горнодобывающую промышленность, машиностроение, автомобилестроение и авиакосмическую промышленность.

Наша грунтовка служит отличной заменой существующих покрытий на основе тяжелых металлов, не содержащих тяжелых металлов, с еще более сильными антикоррозийными свойствами. Наша текущая рецептура — это виниловые грунтовки и эпоксидные грунтовки. Другие продукты все еще в стадии разработки. У нас также есть система с низким содержанием летучих органических соединений и водоразбавляемая антикоррозионная система.

Антикоррозийный рынок

Во всем мире триллионов долларов ежегодно теряются из-за коррозии.Фактически, недавние исследования оценивают прямые затраты на коррозию в Соединенных Штатах почти в 300 миллиардов долларов в год.

Шестивалентный хромат является хорошо известным канцерогеном и очень токсичен для окружающей среды. Правительственные постановления ужесточают его использование во всем мире. О токсическом эффекте стало известно благодаря голливудскому блокбастеру 2000 года «Эрин Брокович» (с Джулией Робертс в главной роли). В этом теперь уже ставшем классикой фильме изображен реальный случай загрязнения питьевой воды шестивалентным хроматом, результатом которого стало крупнейшее судебное разбирательство в США.История С.

О токсическом эффекте стало известно благодаря голливудскому блокбастеру 2000 года «Эрин Брокович» (с Джулией Робертс в главной роли). В этом теперь уже ставшем классикой фильме изображен реальный случай загрязнения питьевой воды шестивалентным хроматом, результатом которого стало крупнейшее судебное разбирательство в США.История С.

Благодаря своим превосходным антикоррозийным свойствам, грунтовки, содержащие хромат, по-прежнему производятся большинством крупных компаний по производству красок, поскольку их характеристики еще не достигаются другими материалами. В настоящее время экологически безопасный рыночный стандарт цинка / оксидов цинка не может защитить легкие металлы, такие как алюминий и оцинкованную сталь, и они менее эффективны в жестких коррозионных средах. Кроме того, цена на цинк резко выросла за последние пару лет, и при текущих уровнях использования запасы цинка будут полностью истощены примерно к 2027 году.

Представляем антикоррозийное покрытие AnCatt из проводящего полимера (на основе полианилина). Наша уникальная формула выдержала 13 000 часов испытаний в соляном тумане. Это покрытие является не только первым успешным антикоррозийным покрытием на основе полианилина после 35 лет интенсивных исследований в этой области во всем мире, но и лучше, чем любая технология антикоррозионного покрытия, представленная сегодня на рынке.

Наша уникальная формула выдержала 13 000 часов испытаний в соляном тумане. Это покрытие является не только первым успешным антикоррозийным покрытием на основе полианилина после 35 лет интенсивных исследований в этой области во всем мире, но и лучше, чем любая технология антикоррозионного покрытия, представленная сегодня на рынке.

Коррозия стоит триллионы долларов во всем мире — примерно 3-4% ВВП страны. На основе двухлетнего исследования Федерального управления шоссейных дорог U.Затраты на коррозию S., опубликованные в 2002 году, прямые затраты на коррозию в США в 2001 году были оценены в 276 миллиардов долларов, а косвенные затраты были оценены примерно в такую же сумму. Органическое покрытие, наиболее широко используемый метод защиты от коррозии, составляет 88,3% от общих затрат на методы прямой защиты от коррозии, и в 2001 году только в США стоило 106 долларов США. Подробнее о влиянии коррозии в США, стоимости и разработках.

Воздействие на окружающую среду более стойкой антикоррозионной краски

Металл поднял человечество от бронзового века до железного века и даже усилился в современную эпоху, от строительства зданий до мостов, автомобильных дорог, автомобилей, авиации, судоходства, трубопроводов, оборудования. Следовательно, коррозия металла или старение и смерть металла — одна из самых больших затрат нашей экономики, если она не является самой большой движущей силой затрат. Тем не менее, коррозия металла считается непреодолимой природной силой, и единственный способ бороться с ней — это непрерывная перекраска и замена, что очень дорого для экономики и окружающей среды. Кроме того, современные технологии, использующие токсичные тяжелые металлы для борьбы с неудержимой и очень дорогой коррозией металлов, повышают токсичность, улучшают антикоррозионные свойства, с канцерогенными хроматами, являются наиболее эффективными.Технология AnCatt может остановить непреодолимую естественную силу коррозии и без использования токсичных тяжелых металлов приведет человечество в совершенно новую эпоху беспрецедентной устойчивости, ресурсов и возможностей. Таким образом, прорыв в области антикоррозионного покрытия AnCatt может решить некоторые из величайших проблем, с которыми сегодня сталкивается человечество: глобальное потепление, кризис бюджета инфраструктуры, отходы, сокращение природных ресурсов и загрязнение окружающей среды, особенно загрязнение тяжелыми металлами из металлических покрытий.

Следовательно, коррозия металла или старение и смерть металла — одна из самых больших затрат нашей экономики, если она не является самой большой движущей силой затрат. Тем не менее, коррозия металла считается непреодолимой природной силой, и единственный способ бороться с ней — это непрерывная перекраска и замена, что очень дорого для экономики и окружающей среды. Кроме того, современные технологии, использующие токсичные тяжелые металлы для борьбы с неудержимой и очень дорогой коррозией металлов, повышают токсичность, улучшают антикоррозионные свойства, с канцерогенными хроматами, являются наиболее эффективными.Технология AnCatt может остановить непреодолимую естественную силу коррозии и без использования токсичных тяжелых металлов приведет человечество в совершенно новую эпоху беспрецедентной устойчивости, ресурсов и возможностей. Таким образом, прорыв в области антикоррозионного покрытия AnCatt может решить некоторые из величайших проблем, с которыми сегодня сталкивается человечество: глобальное потепление, кризис бюджета инфраструктуры, отходы, сокращение природных ресурсов и загрязнение окружающей среды, особенно загрязнение тяжелыми металлами из металлических покрытий. Технология AnCatt может высвободить огромное количество ресурсов, которые в настоящее время тратятся впустую в нескончаемой борьбе с коррозией, чтобы улучшить качество жизни и принести мир во всем мире, в том числе на металлических поверхностях. На последний проект перекраски моста Verrazano Narrow было заложено четверть миллиарда. Если краска прослужит в шесть раз дольше, прямая экономия на перекраске составит 4,5 миллиарда долларов в течение следующих 60 лет, если я буду считать только 3,2% годовых, не считая темпов роста. Или наша краска стоимостью в один миллион долларов может сэкономить 180 миллионов долларов на прямых расходах на перекраску мостов.Косвенные затраты на перекраску, такие как покраска моста, вызванные пробками, в десять (10 раз) превышают затраты на покраску самого моста. Несомненно, огромная экономия приведет к огромному сокращению выбросов углерода, но, что более важно, она включает два наиболее интенсивных антропогенных источника выбросов CO2: производство стали и производство цемента, которые производят 3,5 и 2 гигатонны выбросов CO2 в год.

Технология AnCatt может высвободить огромное количество ресурсов, которые в настоящее время тратятся впустую в нескончаемой борьбе с коррозией, чтобы улучшить качество жизни и принести мир во всем мире, в том числе на металлических поверхностях. На последний проект перекраски моста Verrazano Narrow было заложено четверть миллиарда. Если краска прослужит в шесть раз дольше, прямая экономия на перекраске составит 4,5 миллиарда долларов в течение следующих 60 лет, если я буду считать только 3,2% годовых, не считая темпов роста. Или наша краска стоимостью в один миллион долларов может сэкономить 180 миллионов долларов на прямых расходах на перекраску мостов.Косвенные затраты на перекраску, такие как покраска моста, вызванные пробками, в десять (10 раз) превышают затраты на покраску самого моста. Несомненно, огромная экономия приведет к огромному сокращению выбросов углерода, но, что более важно, она включает два наиболее интенсивных антропогенных источника выбросов CO2: производство стали и производство цемента, которые производят 3,5 и 2 гигатонны выбросов CO2 в год. 40% стали, производимой в год, используется для замены корродированной стали, которая производит 1,4 (3,5 * 0,4)) гигатонны выбросов CO2 в год. Если краска может сделать сталь в шесть раз дольше, это уменьшит примерно.Выбросы СО2 5 гигатонн в год, которых достаточно, чтобы остановить глобальное потепление Кроме того, 90% разрушения бетона произошли из-за коррозии арматуры внутри, цемент является основным ингредиентом бетона. Использование краски AnCatt, не содержащей тяжелых металлов, также может снизить затраты на смягчение воздействия на окружающую среду, связанные с использованием тяжелых металлов в антикоррозионных красках, загрязняющих воду и почву во время нанесения краски, обслуживания и после окончания срока службы. Шестивалентный хромат — ядовитый враг №1 военной и авиационной промышленности.Свинец уже вызвал кризис воды, связанной со свинцом. Экологически совместимый цинк составляет более 85% рынка, но он по-прежнему является загрязнителем морской среды и неэффективен при ограниченном сроке службы.

40% стали, производимой в год, используется для замены корродированной стали, которая производит 1,4 (3,5 * 0,4)) гигатонны выбросов CO2 в год. Если краска может сделать сталь в шесть раз дольше, это уменьшит примерно.Выбросы СО2 5 гигатонн в год, которых достаточно, чтобы остановить глобальное потепление Кроме того, 90% разрушения бетона произошли из-за коррозии арматуры внутри, цемент является основным ингредиентом бетона. Использование краски AnCatt, не содержащей тяжелых металлов, также может снизить затраты на смягчение воздействия на окружающую среду, связанные с использованием тяжелых металлов в антикоррозионных красках, загрязняющих воду и почву во время нанесения краски, обслуживания и после окончания срока службы. Шестивалентный хромат — ядовитый враг №1 военной и авиационной промышленности.Свинец уже вызвал кризис воды, связанной со свинцом. Экологически совместимый цинк составляет более 85% рынка, но он по-прежнему является загрязнителем морской среды и неэффективен при ограниченном сроке службы. Антикоррозийная краска нового поколения AnCatt обеспечивает отличную адгезию к металлической поверхности с использованием химического связывания, а не физического соединения, поэтому можно избежать нынешнего дорогостоящего и токсичного процесса подготовки поверхности для увеличения площади поверхности с целью улучшения физического сцепления между краской и металлической поверхностью.Технология AnCatt устранила дорогостоящую подготовку поверхности, что позволило сократить время перекраски, стоимость и загрязнение почти вдвое. Краска AnCatt намного тоньше и без использования каких-либо тяжелых металлов, поэтому делает покрытие намного легче, что может помочь снизить вес инфраструктуры и сэкономить энергию, необходимую для движения защищенных металлических конструкций, таких как корабль. Краска AnCatt может защитить все виды металлов, поэтому уменьшает количество красок, которые необходимо поддерживать для защиты различных металлов.

Антикоррозийная краска нового поколения AnCatt обеспечивает отличную адгезию к металлической поверхности с использованием химического связывания, а не физического соединения, поэтому можно избежать нынешнего дорогостоящего и токсичного процесса подготовки поверхности для увеличения площади поверхности с целью улучшения физического сцепления между краской и металлической поверхностью.Технология AnCatt устранила дорогостоящую подготовку поверхности, что позволило сократить время перекраски, стоимость и загрязнение почти вдвое. Краска AnCatt намного тоньше и без использования каких-либо тяжелых металлов, поэтому делает покрытие намного легче, что может помочь снизить вес инфраструктуры и сэкономить энергию, необходимую для движения защищенных металлических конструкций, таких как корабль. Краска AnCatt может защитить все виды металлов, поэтому уменьшает количество красок, которые необходимо поддерживать для защиты различных металлов.

Коррозионная стойкость и антикоррозионные покрытия — все, что вам нужно знать

TAGS : Ингибиторы коррозии Антикоррозийные пигменты- Коррозия — Обзор

- Виды коррозии металлов

- Антикоррозионные покрытия — механизм и типы

- Ингибиторы коррозии и антикоррозионные пигменты

- Испытания на коррозионную стойкость — популярные методы

Коррозия — обзор

Термин « Коррозия » означает разрушение материала, вызванное химической или электрохимической реакцией с окружающей средой.

Материал обычно относится к металлам, но может также включать неметаллические материалы, такие как керамика, полимер и пластмассы.

Материал обычно относится к металлам, но может также включать неметаллические материалы, такие как керамика, полимер и пластмассы.Коррозия не только влияет на прочность и долговечность материала, но и стоит дорого. Это приводит к повреждению оборудования и утечке продукции, особенно в химической промышленности, создавая угрозу окружающей среде .

Характеристики и срок службы металлов или любой другой подложки могут быть улучшены путем нанесения антикоррозионных покрытий.Покрытие действует как расходный материал и служит «барьерным слоем » для поверхности материала при коррозии. Преимущества использования покрытий для защиты от коррозии в основном включают:

- Повышение эффективности металлов или других компонентов

- Производство поверхностей из новых материалов с улучшенными функциональными характеристиками и свойствами

- Переработка промышленных предприятий

- Снижение затрат на техническое обслуживание и замену

- Экономия на дефицитных природных ресурсах

- Снижение выбросов загрязняющих веществ

Давайте подробно рассмотрим распространенные типы коррозии металлов и способы их возникновения.

..

.. Виды коррозии металлов

Чтобы сделать правильный выбор покрытий, необходимо определить тип коррозии. К пяти распространенным типам коррозии относятся:

Другими распространенными типами коррозии являются нитевидная коррозия, расслоение, растрескивание под воздействием окружающей среды, кавитация и т. Д.

Антикоррозионные покрытия — механизм и типы

Сегодня антикоррозионные покрытия широко используются для защиты от коррозии. Механизм, который позволяет покрытиям защищать материальную основу от коррозии, в основном включает:

- Уменьшение скорости окисления или уменьшение полуреакций коррозии, происходящих на поверхности материала.

- Повышение электрического сопротивления на границе раздела материала и электролита.