шлифовальный круг на липучке для трехдисковых машин типа Трио

Ваш браузер устарел. Сайт может работать неправильно. Чтобы исправить проблему нажмите здесь

Выбрать варианты

Диск шлиф.

Р36 D=200мм на трио самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 319 шт

Диск шлиф.

Р40 D=200мм самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 618 шт

Диск шлиф.

Р60 D=200мм самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 169 шт

Диск шлиф.

Р80 D=200мм самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 332 шт

Диск шлиф.

Р100 D=200мм самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 98 шт

Диск шлиф.

Р120 D=200мм самозацепка

Объем :

1.000 шт

90 руб/б

90 руб/шт

Доступно: 1395 шт

Параметры продукции

| Klingspor |

| Германия |

| Карбид кремния р36, Карбид кремния р40, Карбид кремния р60, Карбид кремния р80, Карбид кремния р100, Карбид кремния р120 |

| Трехдисковая плоскошлифовальная машина |

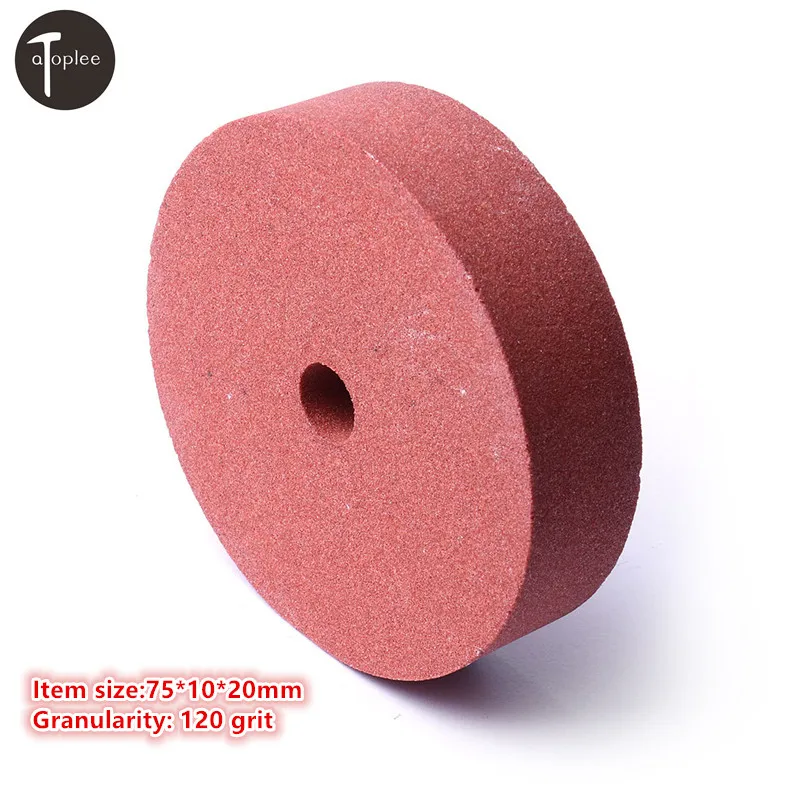

| Абразивный шлифовальный круг |

| Шлифовка паркета грубыми, средними и мелкими шкурками |

| диаметр 200мм |

Описание

Абразивный шлифовальный КРУГ НА ЛИПУЧКЕ «самозацепка» для 3-х дисковых шлифовальных машин (например: Трио, СО-318 и др. ). Абразив: карбид кремния (SIC). Диаметр: 200мм.

). Абразив: карбид кремния (SIC). Диаметр: 200мм.

С этим товаром вам также понадобится

Аренда трехдисковой шлифовальной машины «TRIO»

Цена:

1 800 руб/сутки

Цена:

1 400 руб/сутки

Круги шлифовальные | «АТА АБРАЗИВ» – абразивные инструменты от производителя

«АТА АБРАЗИВ» производит и реализует широкий ассортимент шлифовальных кругов различных типов и размеров:

- круги шлифовальные с прямым профилем (ПП) – для наружного, внутреннего и бесцентрового шлифования, заточки инструментов;

- круги шлифовальные с выточкой (ПВ) – для бесцентрового, обдирочного шлифования;

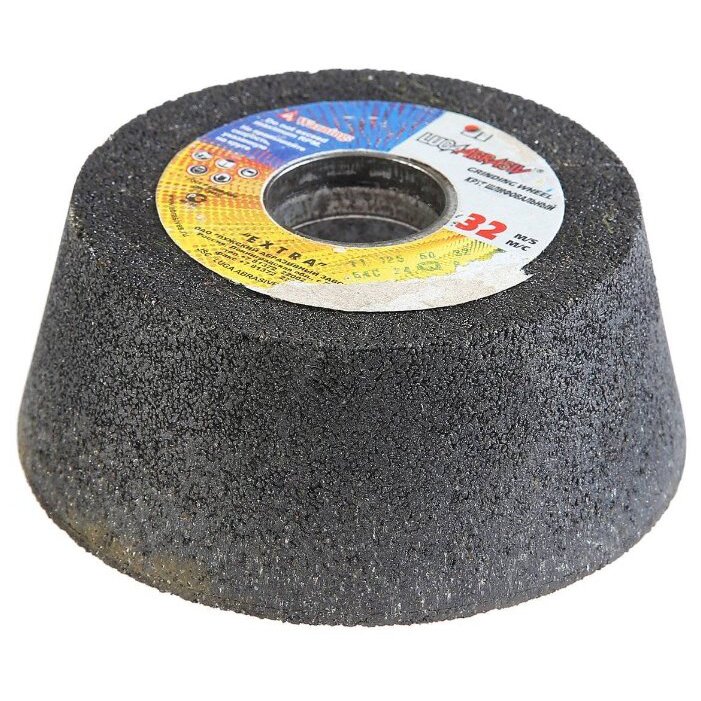

- круги шлифовальные чашечные конические (ЧК) – для заточки и доводки режущего инструмента;

- нестандартные

шлифовальные круги, профилей и конфигураций, необходимых заказчику, с

использованием специальных абразивных материалов и связок.

Диаметр производимых шлифовальных кругов – от 3 до 100 мм.

Шлифовальные круги являются одним из самых распространенных абразивных инструментов. С помощью этих шлифовальных кругов выполняют множество видов абразивной обработки: наружное и внутреннее шлифование, плоское шлифование, шлифование резьбы, ручное обдирочное шлифование, заточка и доводка режущего инструмента.

Абразивные материалы, которые мы используем для производства шлифовальных кругов, отлично зарекомендовали себя на протяжении многолетней практики, как в машинной, так и в ручной абразивной обработке. Для изготовления шлифовальных кругов мы используем электрокорунд нормальный (14А), электрокорунд белый (25А), карбид кремния черный (54С), карбид кремния зеленый (63С).

Круги шлифовальные,

изготовленные из электрокорунда нормального (14А) применяются для

предварительного шлифования, грубых обдирочных работ по обработке углеродистой

и легированной стали, ковкого и высокопрочного чугуна, легированной бронзы,

никелевых и алюминиевых сплавов.

Обратившись к нам,

вы сможете заказать шлифовальные круги нестандартных размеров и конфигураций,

выполненные из высокопрочных и качественных материалов.

Асортимент абразивної продукції «АТА АБРАЗИВ» – Круги шлифовальные

Круги шлифовальные с прямым профилем (ПП) |

||

Круги шлифовальные чашечные конические (ЧК) |

||

Круги шлифовальные с выточкой (ПВ) |

||

Внимание! Если вы не нашли шлифовального круга нужной конфигурации, вы всегда можете заказать изготовление шлифовальных кругов нестандартной конфигурации.

- АТА АБРАЗИВ

- КОНТАКТИ

- МАТЕРІАЛИ

- НОВИНИ

Ви отримаєте справжнє задоволення від роботи з високоякісними шліфувальними кругами чашковими конічними (або ЧК) від українського виробника абразивного інструменту «АТА АБРАЗИВ» з ГОСТових матеріалів, а також із спец. матеріалів! Якщо Ви розумієте, про що ми…

Заточування інструменту за допомогою шліфувального круга «ЧК»

Что можно и чего нельзя делать для безопасности абразивных шлифовальных кругов

Безопасность на рабочем месте очень важна для любого бизнеса. Независимо от того, проводит ли рабочая сила свое время в офисе или на рабочем месте, все работодатели хотят, чтобы их сотрудники уходили в конце рабочего дня без происшествий. Соблюдение правил охраны труда имеет решающее значение для всех участников бизнеса.

Для любого предприятия, использующего шлифовальные круги Типа 1 или Типа 27, необходимо принять меры для обеспечения безопасности сотрудников. Вот список Rex-Cut того, что НУЖНО и НЕТ, чтобы обеспечить безопасность на рабочем месте при использовании абразивных шлифовальных кругов.

Вот список Rex-Cut того, что НУЖНО и НЕТ, чтобы обеспечить безопасность на рабочем месте при использовании абразивных шлифовальных кругов.

НО для безопасности шлифовального круга

- НЕОБХОДИМО проверить шлифовальный круг на наличие повреждений, включая трещины.

- НЕОБХОДИМО убедиться, что скорость машины не превышает максимальную рабочую скорость, указанную на колесе.

- НЕОБХОДИМО использовать защитный кожух ANSI B7.1. Расположите его так, чтобы он защищал оператора.

- НЕОБХОДИМО убедиться, что вал машины правильно подходит к отверстию колеса или резьбе

- НЕОБХОДИМО проверить, чтобы фланцы были чистыми, плоскими, неповрежденными и соответствующего типа.

- НЕОБХОДИМО запустить круг в защищенном месте на одну минуту перед шлифовкой.

- НЕОБХОДИМО носить защитные очки ANSI Z87+ и, при необходимости, дополнительную защиту для глаз и лица. (на фото ниже)

- НЕОБХОДИМО применять средства контроля запыленности и/или защитные меры, соответствующие измельчаемому материалу.

- Крепко держите кофемолку двумя руками.

- Крепко поддерживайте заготовку.

- НЕОБХОДИМО прочитать руководство по эксплуатации машины, инструкции по эксплуатации и предупреждения.

- ВНИМАТЕЛЬНО прочитайте паспорт безопасности для круга и материала заготовки.

- Всегда осторожно обращайтесь с колесами и храните их.

ЗАПРЕЩАЕТСЯ для безопасности шлифовального круга

- НЕ позволяйте неподготовленным людям обращаться, хранить, монтировать или даже использовать круги.

- НЕ используйте шлифовальные круги на пневматических шлифовальных машинах с пистолетной рукояткой.

- ЗАПРЕЩАЕТСЯ использовать колеса, которые упали или были каким-либо образом повреждены.

- ЗАПРЕЩАЕТСЯ использовать круг на шлифовальных машинах, вращающихся со скоростью выше МАКС. об/мин, указанных на круге

- НЕ используйте шлифовальные машины, которые не показывают МАКСИМАЛЬНУЮ скорость вращения.

- НЕ применяйте чрезмерное давление при установке колеса. Затяните достаточно, чтобы крепко удерживать колесо.

- ЗАПРЕЩАЕТСЯ изменять отверстие в колесе.

- ЗАПРЕЩАЕТСЯ насаживать колесо на шпиндель.

- НЕ устанавливайте более одного колеса на вал.

- НЕ скручивайте, не сгибайте и не заклинивайте колеса.

- ЗАПРЕЩАЕТСЯ прилагать усилие или ударять по колесу, чтобы мотор инструмента замедлился или заглох.

- ЗАПРЕЩАЕТСЯ снимать или модифицировать какое-либо ограждение. ВСЕГДА используйте надлежащую защиту.

- ЗАПРЕЩАЕТСЯ использовать колеса в присутствии горючих материалов.

- ЗАПРЕЩАЕТСЯ использовать колеса рядом с посторонними людьми, если на них нет защитного снаряжения.

- ЗАПРЕЩАЕТСЯ использовать колеса для целей, для которых они не предназначены. См. ANSI B7.1 и производителя колеса.

- НЕ используйте колесо типа 27 под углом 90°. (на фото справа)

Rex-Cut Abrasives настоятельно рекомендует выполнять следующие действия для обеспечения безопасности на рабочем месте. Шлифовальные круги типа 1 и типа 27 могут быть опасны для тех, кто использует круги, и для окружающих, если не будут приняты надлежащие меры предосторожности. Серьезные травмы могут быть и произошли из-за пренебрежения работниками мер безопасности.

Шлифовальные круги типа 1 и типа 27 могут быть опасны для тех, кто использует круги, и для окружающих, если не будут приняты надлежащие меры предосторожности. Серьезные травмы могут быть и произошли из-за пренебрежения работниками мер безопасности.

Этот список следует использовать только в качестве руководства. Для получения полной и подробной информации о безопасности см. Кодекс безопасности ANSI B7.1.

Различные подходы к шлифованию абразивных материалов

Оператор и мельница ЛМЗ на объекте GMP Custom Processing Services

27 марта 2015 г.

Я занимаюсь измельчением материалов или уменьшением размера частиц более 30 лет. Я познакомился с изготовлением порошка из свинцовых чушек в шаровой мельнице на моей первой работе, и большую часть своей жизни я работал в области уменьшения размера частиц в той или иной форме. Цель этой статьи не в том, чтобы показать полный список всех типов оборудования для измельчения частиц, а в том, чтобы перечислить те из них, которые я использовал и которые оказались эффективными в своих возможностях при измельчении очень твердых или абразивных материалов. Это шлифование требует немного больше внимания и внимания к износу и потенциальному загрязнению, которое может попасть на материал, который пытаются измельчить.

Это шлифование требует немного больше внимания и внимания к износу и потенциальному загрязнению, которое может попасть на материал, который пытаются измельчить.

Первичное измельчение

Щековая дробилка

В карьерах можно найти очень большие щековые дробилки. Они в основном используются для измельчения материалов дробеструйной очистки, таких как известняк и материалы дорожного полотна, до самых разных размеров.

При специальном уменьшении размера частиц обнаруживаются очень трудно измельчаемые или специальные материалы. Было обнаружено, что при работе с очень абразивными или исключительно твердыми материалами (т. е. с твердостью по шкале Мооса до 7 или 8) щековые дробилки размером 36 x 24 дюйма способны измельчать большие куски материала с верхнего размера примерно 24 дюйма до -6 дюймов. Для очень абразивных продуктов, которые измельчаются, это один из самых экономичных способов уменьшения размера частиц. Необходимость замены челюстей для обработки твердых абразивных материалов является рутинной, но это лучше, чем пытаться гидравлическим отбойным молотком обрабатывать материалы. Щековые дробилки могут легко работать в паре с другими щековыми дробилками. Чем меньше отверстие челюсти, тем меньший верхний размер готового материала может быть доставлен.

Щековые дробилки могут легко работать в паре с другими щековыми дробилками. Чем меньше отверстие челюсти, тем меньший верхний размер готового материала может быть доставлен.

Часто сначала требуется до 24 дюймов. материал и уменьшить его до хорошего начального размера для станков вторичного шлифования (максимальный размер 3-4 дюйма). Для этого первичная щека (36×20 дюймов) была успешно использована в качестве предварительной дробилки для загрузки дробилки размером 16×10 дюймов. зубодробилка, мордоворот. Средний размер верхней части составлял около 3 дюймов с минимальной мелочью и минимальным износом при использовании этой конфигурации оборудования, хотя также доступны очень большие и несколько меньших щековых дробилок. Использование изнашиваемых деталей из марганцевой стали является предпочтительным, но для каждой конкретной потребности могут быть разработаны другие конструкционные материалы.

Дальнейшее измельчение

В некоторых отраслях промышленности требуется размер частиц в пределах просеянного или зернистого диапазона. Для дальнейшего уменьшения количества этих частиц можно использовать различные машины, в зависимости от требуемого конечного продукта и абразивности материалов. Все нижеперечисленные части оборудования используются в цепи с многоярусным грохотом. Требуемая фракция извлекается в виде конечного продукта, а негабаритные материалы возвращаются в измельчитель для дополнительного измельчения частиц.

Для дальнейшего уменьшения количества этих частиц можно использовать различные машины, в зависимости от требуемого конечного продукта и абразивности материалов. Все нижеперечисленные части оборудования используются в цепи с многоярусным грохотом. Требуемая фракция извлекается в виде конечного продукта, а негабаритные материалы возвращаются в измельчитель для дополнительного измельчения частиц.

Ударная мельница

В операциях абразивного измельчения может использоваться ударная мельница, которая представляет собой набор вращающихся молотков с дробильными пластинами, которые можно настроить на определенный зазор между молотком и дробильной пластиной, чтобы повлиять на требуемый размер частиц. Однако при таком типе фрезерования молотки могут сильно изнашиваться. Существуют различные износостойкие материалы конструкции, которые можно использовать в молотках и дробильных блоках, которые можно адаптировать к типу измельчаемого материала. Несмотря на то, что износ может быть очень высоким, стоимость изнашиваемых деталей относительно низка, но замена должна выполняться часто. Для некоторых материалов требуется замена молотка каждые восемь часов. Ударное измельчение дает длинное распределение мелких частиц в гранулометрическом составе. Для материалов, которые должны содержать мелкие частицы, ударная мельница хорошо справляется с этой задачей.

Для некоторых материалов требуется замена молотка каждые восемь часов. Ударное измельчение дает длинное распределение мелких частиц в гранулометрическом составе. Для материалов, которые должны содержать мелкие частицы, ударная мельница хорошо справляется с этой задачей.

Конус

Существуют также конусные дробилки, которые могут уменьшить количество собираемой мелочи. Конусная дробилка обычно используется в качестве вторичной дробилки в цепи дробления. Предварительно измельченный продукт подается через верхнюю часть дробилки и проходит через кожух. Приводной вал вертикальной конусной дробилки эксцентрично вращает кожух под подбарабаньем или футеровкой барабана, сжимая продукт и измельчая его между кожухом и подбарабаньем. Конусные дробилки широко используются в промышленности по переработке заполнителя и минерального сырья. Изнашиваемые детали также могут быть изготовлены из различных материалов, соответствующих индивидуальным потребностям обработки. Преимущество заключается в том, что изнашиваемые детали служат дольше, но компромисс заключается в том, что они дороже, и замена изнашиваемых компонентов занимает больше времени. Этот тип дробления дает конечное распределение с меньшим количеством мелких частиц. Это может быть выгодно для конкретных потребностей некоторых компаний.

Этот тип дробления дает конечное распределение с меньшим количеством мелких частиц. Это может быть выгодно для конкретных потребностей некоторых компаний.

Валок

Валковая дробилка представляет собой набор противоположных валков, вращающихся в противоположных направлениях, которые в верхней части мельницы втягивают и измельчают материал между валками и выбрасывают его из нижней части валков. Установка зазора между валками позволяет оператору получить желаемый размер частиц. Рабочие скорости и износ этого устройства низкие, и при правильной настройке этот метод измельчения создает очень мало мелких частиц в гранулометрическом составе. Ограничения валковой дробилки заключаются в проценте измельчения, поскольку она берет материал и измельчает частицы до 10 раз. Для большего процента обжатия валки могут быть установлены последовательно от валков с более широкими зазорами до постепенно уменьшающихся наборов валков. Это дает очень хорошее уменьшение размера, без загрязнения и с минимальным образованием мелких частиц. Недостатком дробления валков является стоимость деталей и время, необходимое для замены корпусов валков.

Недостатком дробления валков является стоимость деталей и время, необходимое для замены корпусов валков.

Тонкий помол

Абразивные материалы для тонкого помола обычно необходимы для получения частиц размером от минус 50 меш (297 микрон) до примерно 95% минус 325 меш (45 микрон). Некоторые из этих размеров обычно называют тальковыми, мучными, пылевидными или мелкими сортами шаровой мельницы. Ниже приведены три различных типа машин, которые можно использовать для получения помола.

Измельчитель с воздушной продувкой и кольцевыми валками

В этом измельчительном устройстве используется набор измельчающих валков, подвешенных на маятниковом узле. При вращении валки вращаются наружу относительно размалывающего кольца, куда материал подается для измельчения. Сила между валком и кольцом раздавливает материал, и мелкие частицы уносятся вверх потоком воздуха через мельницу. Неотъемлемой частью и в верхней части мельницы является своего рода классификатор, который отбраковывает любые негабаритные материалы и возвращает их внутрь мельницы для дальнейшего измельчения. Опять же, тип материала валков и колец может быть разработан специально для типа измельчаемого материала. Фабрика действительно вносит некоторое количество металла в продукты, но в некоторых случаях это ниже порога предполагаемого загрязнения для этого конкретного продукта. Существует хорошая эффективность измельчения в порошок, а изменение размера частиц легко. В зависимости от размера мельницы начальный размер частиц может составлять от 2 до ¼ дюйма. Мельница универсальна, и систему относительно легко очистить.

Опять же, тип материала валков и колец может быть разработан специально для типа измельчаемого материала. Фабрика действительно вносит некоторое количество металла в продукты, но в некоторых случаях это ниже порога предполагаемого загрязнения для этого конкретного продукта. Существует хорошая эффективность измельчения в порошок, а изменение размера частиц легко. В зависимости от размера мельницы начальный размер частиц может составлять от 2 до ¼ дюйма. Мельница универсальна, и систему относительно легко очистить.

Шаровая мельница

Шаровая мельница существует уже много веков. Есть много форм и размеров и типов. Имеется один барабан закрытого типа, в котором материал помещается в барабан вместе с загрузкой мелющих тел. Они могут быть различной формы, и обычно это шары. Существует целая наука о зависимости размера исходного материала от размера шара, материала формы конструкции и процентного содержания мелющих тел. Все эти переменные влияют на размер частиц, форму и эффективность измельчения. Этот тип шлифования очень хорош для абразивных материалов, чтобы предотвратить загрязнение. Мелющие тела, а также внутренние поверхности мельницы могут быть облицованы износостойкими материалами, подходящими для измельчаемого материала. В некоторых случаях это может быть даже измельчаемый материал. Однако система периодического действия не является очень эффективным средством измельчения.

Этот тип шлифования очень хорош для абразивных материалов, чтобы предотвратить загрязнение. Мелющие тела, а также внутренние поверхности мельницы могут быть облицованы износостойкими материалами, подходящими для измельчаемого материала. В некоторых случаях это может быть даже измельчаемый материал. Однако система периодического действия не является очень эффективным средством измельчения.

Существует множество шаровых мельниц, которые представляют собой непрерывный процесс по сравнению с периодическим процессом. Он имеет внешний классификатор, который возвращает негабаритный материал в шаровую мельницу для дальнейшего измельчения. Эта система гораздо более эффективна в плане шлифовальной способности, но гораздо сложнее футеровать всю систему изнашиваемыми деталями для шлифовки абразивного материала.

Вибрационные мельницы

Вибрационная мельница — это почти версия вращающейся шаровой мельницы, но устройство настроено на вибрацию. В мельницу загружают среды из шаров, конусов, стержней и т. д., а при периодической или непрерывной обработке материал вводят в зону измельчения и измельчают в размере частиц. Это оборудование может быть эффективно футеровано изнашиваемыми деталями, а материал конструкции мелющих тел может быть разработан таким образом, чтобы конкретный измельчаемый материал оказывал минимальное влияние на загрязнение. Эти системы могут использоваться вместе с механическим сепаратором, но также могут использоваться с грохотами для сведения к минимуму загрязнения. Размер частиц обычно не такой мелкий, как во вращающейся шаровой мельнице или мельницах тонкого помола, перечисленных ниже. Эти системы, однако, могут быть очень компактными и эффективными для работы с дорогостоящими материалами.

д., а при периодической или непрерывной обработке материал вводят в зону измельчения и измельчают в размере частиц. Это оборудование может быть эффективно футеровано изнашиваемыми деталями, а материал конструкции мелющих тел может быть разработан таким образом, чтобы конкретный измельчаемый материал оказывал минимальное влияние на загрязнение. Эти системы могут использоваться вместе с механическим сепаратором, но также могут использоваться с грохотами для сведения к минимуму загрязнения. Размер частиц обычно не такой мелкий, как во вращающейся шаровой мельнице или мельницах тонкого помола, перечисленных ниже. Эти системы, однако, могут быть очень компактными и эффективными для работы с дорогостоящими материалами.

Micron и Nano-Sizing

Ряд материалов необходимо измельчить до размеров менее 95% минус 325 меш (45 микрон). Как правило, верхние размеры абразивных материалов от 44 микрон до 10 или 15 микрон со средним размером частиц в диапазоне от 3 микрон до 30 микрон можно обрабатывать с помощью струйной мельницы. Существует несколько различных типов струйных мельниц для измельчения абразивных материалов до указанных выше размеров частиц.

Существует несколько различных типов струйных мельниц для измельчения абразивных материалов до указанных выше размеров частиц.

Спиральная струйная мельница

Спиральные струйные мельницы используют сжатый газ (обычно воздух) под давлением более 100 фунтов на кв.бар(г)) для формирования в мельнице спирального воздушного потока со скоростями около 500 м/сек. Материал, подлежащий измельчению, впрыскивается в этот воздушный поток туда, где частицы сталкиваются друг с другом, а также с боковыми стенками для измельчения частиц. Внутренний циклонический эффект классифицирует материалы, и они выходят через центральную часть спирали. Преимущество этого типа мельницы для измельчения абразивных материалов ограничено очень небольшими количествами обрабатываемых материалов. Эти мельницы были изготовлены с износостойкими вкладышами, подходящими для измельчаемого материала. Однако износ вкладышей велик и может оказаться дорогостоящим с точки зрения запасных частей, а также простоев.

Струйная мельница с псевдоожиженным слоем

Струйная мельница с псевдоожиженным слоем идеально подходит для абразивных материалов, но не ограничивается ими. Разница в измельчении спиральной мельницы и мельницы с псевдоожиженным слоем заключается в том, что струйная мельница снижает количество случайных столкновений со стенками на высокой скорости практически до нуля. В псевдоожиженном слое воздушные форсунки преобразуют давление в скорость в слое материала в нижней части мельницы, увлекая и ускоряя частицы внутри слоя. Это шлифовальное действие использует крайние края станины в качестве износостойкой подкладки, предотвращая контакт на высоких скоростях с частями машины. Это предотвращает попадание загрязнения в измельчаемый материал до менее чем частей на миллион и, в зависимости от материала, даже до менее чем частей на миллиард.

Разница в измельчении спиральной мельницы и мельницы с псевдоожиженным слоем заключается в том, что струйная мельница снижает количество случайных столкновений со стенками на высокой скорости практически до нуля. В псевдоожиженном слое воздушные форсунки преобразуют давление в скорость в слое материала в нижней части мельницы, увлекая и ускоряя частицы внутри слоя. Это шлифовальное действие использует крайние края станины в качестве износостойкой подкладки, предотвращая контакт на высоких скоростях с частями машины. Это предотвращает попадание загрязнения в измельчаемый материал до менее чем частей на миллион и, в зависимости от материала, даже до менее чем частей на миллиард.

Мельница имеет внутренний механический классификатор для определения размера частиц, и можно легко изменить требуемую фракцию частиц. Негабаритный материал отбрасывается от колеса классификатора внутри мельницы и возвращается в секцию измельчения мельницы для дальнейшего измельчения. Эта конкретная машина также может работать на горячих газах. Это может сделать мельницу более эффективной за счет использования тепла для увеличения скорости выхода газа, не требуя давления 100 фунтов на квадратный дюйм (6,9 бар), что снижает затраты на сжатие газов. Он по-прежнему поддерживает ту же скорость 500 м/с. Он также может выполнять некоторую сушку материала.

Это может сделать мельницу более эффективной за счет использования тепла для увеличения скорости выхода газа, не требуя давления 100 фунтов на квадратный дюйм (6,9 бар), что снижает затраты на сжатие газов. Он по-прежнему поддерживает ту же скорость 500 м/с. Он также может выполнять некоторую сушку материала.

Паровая струйная мельница с псевдоожиженным слоем

Вариант струйной мельницы с псевдоожиженным слоем, который может измельчать даже мельче, чем указано выше, использует перегретый пар высокого давления (до 1450 фунтов на кв. дюйм изб./100 барр) для сухого измельчения материала. Он может достигать скорости измельчения 1500 м/с и измельчать примерно в 2,6 раза мельче, чем это возможно при использовании газов окружающей среды с умеренными температурами. Таким образом, в приведенном выше примере, если наилучший достигнутый размер частиц составляет dv50% 3 микрона, паровая мельница может производить материал dv50% 1 микрон. Некоторые плотные материалы были успешно измельчены с использованием этого метода сухой обработки до 100% размера менее 1 микрона. Традиционно системы мокрой обработки были единственным методом обработки материалов размером менее 1 микрона. Опять же, действие основания мельницы предотвращает удары материала о боковые стенки мельницы при высоких скоростях, обеспечивая очень чистый помол конечного материала. Эта система не смачивает продукт и может даже инициировать химические реакции на некоторых продуктах или даже сушить другие материалы при определенном уровне влажности.

Традиционно системы мокрой обработки были единственным методом обработки материалов размером менее 1 микрона. Опять же, действие основания мельницы предотвращает удары материала о боковые стенки мельницы при высоких скоростях, обеспечивая очень чистый помол конечного материала. Эта система не смачивает продукт и может даже инициировать химические реакции на некоторых продуктах или даже сушить другие материалы при определенном уровне влажности.

Влажная обработка

Высокопроизводительные бисерные мельницы

Существует несколько типов и конструкций мельниц мокрой обработки. Некоторые называют эти мельницы песочными, бисерными или мелкими мельницами. Все они обычно имеют набор сред, которые перемешиваются, и тем или иным образом суспензия материала, подлежащего измельчению, прокачивается через этот вращающийся объем мелющих тел. Сито или сепаратор обычно используются для удержания среды в мельнице при прохождении готового продукта через сито. Этот тип процесса измельчения также может иметь облицованные стенки и покрытые перемешивающие части, а среда может быть такого типа, который необходим для измельчения определенного материала, чтобы оказывать наименьшее влияние на загрязнение. Частицы в этом типе процесса могут быть уменьшены до 100% размером менее 1 микрона с диапазоном dv50% в диапазоне 20-30 нанометров. Это измельчение также эффективно для экономичного измельчения материалов в диапазоне dv50% от 2 до 30 микрон. Это измельчение можно проводить в суспензии на водной основе или на основе растворителя. В зависимости от типа материала, который необходимо измельчить, можно достичь содержания твердых частиц до 75%. Если материал должен оставаться в виде суспензии, этот тип обработки очень эффективен, поскольку он измельчает и смешивает твердые вещества за одну стадию. В суспензию также могут быть включены дополнительные поверхностно-активные вещества или другие реакционные материалы. Есть некоторый износ в этом типе системы, но он минимальный.

Частицы в этом типе процесса могут быть уменьшены до 100% размером менее 1 микрона с диапазоном dv50% в диапазоне 20-30 нанометров. Это измельчение также эффективно для экономичного измельчения материалов в диапазоне dv50% от 2 до 30 микрон. Это измельчение можно проводить в суспензии на водной основе или на основе растворителя. В зависимости от типа материала, который необходимо измельчить, можно достичь содержания твердых частиц до 75%. Если материал должен оставаться в виде суспензии, этот тип обработки очень эффективен, поскольку он измельчает и смешивает твердые вещества за одну стадию. В суспензию также могут быть включены дополнительные поверхностно-активные вещества или другие реакционные материалы. Есть некоторый износ в этом типе системы, но он минимальный.

Мельницы для мокрого самоизмельчения

Для тех материалов, которые не могут выдержать сильное загрязнение, предпочтительным является самоизмельчение. Автогенный означает возникающий изнутри или из самой вещи. В этом случае мелющие тела изготавливаются из того же материала, который измельчается. Этот тип шлифования оказался успешным при шлифовании таких твердых материалов, как алмаз, без загрязнения. Система измельчения специально разработана для работы с автогенными мелющими телами со специальными сепараторами, которые удерживают мелющие тела в мельнице, пропуская мелкие частицы. Как и упомянутый выше аналог для мокрого помола, мельница для самоизмельчения может производить частицы размером менее 1 микрона в суспензиях воды или растворителя. Это отличный способ производства сверхтонких материалов без загрязнения.

Этот тип шлифования оказался успешным при шлифовании таких твердых материалов, как алмаз, без загрязнения. Система измельчения специально разработана для работы с автогенными мелющими телами со специальными сепараторами, которые удерживают мелющие тела в мельнице, пропуская мелкие частицы. Как и упомянутый выше аналог для мокрого помола, мельница для самоизмельчения может производить частицы размером менее 1 микрона в суспензиях воды или растворителя. Это отличный способ производства сверхтонких материалов без загрязнения.

Грегори Дж. «Грегг» Шемански — президент и основатель компаний Custom Processing Services Inc., Рединг, Пенсильвания, и Custom Processing Services LLC, Ист-Гринвилл, Пенсильвания. Шемански и Джефф Клингер основали компанию в 1998 году, и она превратилась в одну из ведущих контрактных производственных фирм в области уменьшения размера частиц. Для получения дополнительной информации посетите сайт www.customprocessingservices.com.

Чтобы ознакомиться со статьями, новостями и обзорами оборудования, посетите наш раздел оборудования для измельчения, зона 9.