ВЛИЯНИЕ РЕЖИМА ИЗОТЕРМИЧЕСКОЙ ЗАКАЛКИ НА ТВЕРДОСТЬ И СТРУКТУРУ СТАЛИ 30ХГСА

Термическая обработка сталей и сплавов

Термическая обработка сталей и сплавов Лекция 4 Разработчик к.т.н., доцент кафедры Металлургия черных металлов ЮТИ ТПУ Д.В. Валуев Механизм основных превращений 3. Превращение аустенита в мартенсит при

ПодробнееПРЕВРАЩЕНИЯ В СТАЛИ. Лекция 2

ПРЕВРАЩЕНИЯ В СТАЛИ Перлит Температура, С 1200 1100 Аустенит E Аустенит + феррит Феррит α Феррит α + цементит (третичный) 1000 911 900 800 700 600 G 768 P Ас3 Феррит + перлит Аустенит + цементит + (вторичный)

ПодробнееЛабораторная работа 7 ЗАКАЛКА СТАЛИ

2016 Лабораторная работа 7 ЗАКАЛКА СТАЛИ Цель работы — ознакомиться с практикой закалки стали и изучить влияние химического состава и охлаждающей среды на структуру и свойства стали после термической обработки.

В.А.Луценко, М.Ф.Евсюков, А.И.Сивак, В.А.Маточкин*, О.М.Кириленко*, Д.Н. Андрианов*

УДК 669.017:669.15 194.56:669.045 155 В.А.Луценко, М.Ф.Евсюков, А.И.Сивак, В.А.Маточкин*, О.М.Кириленко*, Д.Н. Андрианов* Институт черной металлургии НАН Украины, *РУП «Белорусский металлургический завод»

Термическая обработка углеродистых сталей.

Федеральное агентство по образованию Архангельский государственный технический университет Термическая обработка углеродистых сталей. Методические указания к выполнению лабораторных работ по материаловедению

ПодробнееТермическая обработка сталей

Федеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Проектирование и эксплуатация автомобилей» Н.

Задание. Основные сведения. Белые чугуны

ЛАБОРАТОРНАЯ РАБОТА 5 МИКРОСТРУКТУРНЫЙ АНАЛИЗ И СВОЙСТВА ЧУГУНОВ Цель работы 1. Изучить природу превращений в чугунах при охлаждении. 2. Изучить микроструктуру и механические свойства чугунов. Задание

ПодробнееЕ. С. Серегина, Т. П. КУРеНКова, ОАО «БМЗ управляющая компания холдинга «БМК», В. В. Крылов-оЛефиреНКо, A. Ю. Серегин, ФТИ НАН Беларуси

102 / 4 (73), 2013 УДК 669.74 Поступила 14.11.2013 Е. С. Серегина, Т. П. КУРеНКова, ОАО «БМЗ управляющая компания холдинга «БМК», В. В. Крылов-оЛефиреНКо, A. Ю. Серегин, ФТИ НАН Беларуси Определение величины

ПодробнееТермическая обработка сталей и сплавов

Термическая обработка сталей и сплавов Лекция 1 Разработчик к. т.н., доцент кафедры Металлургия черных ЮТИ ТПУ Д.В. Валуев Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять

т.н., доцент кафедры Металлургия черных ЮТИ ТПУ Д.В. Валуев Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Министерство образования и науки Российской Федерации Северный (Арктический) федеральный университет имени М.В. Ломоносова Институт энергетики и транспорта ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ Методические

ПодробнееИ. В. Дощечкина, канд. техн. наук, Н. А. Лалазарова, канд. техн. наук, Е. Г. Попова, канд. техн. наук, О. В. Афанасьева, канд. техн.

84 УДК 620.378.325 И. В. Дощечкина, канд. техн. наук, Н. А. Лалазарова, канд. техн. наук, Е. Г. Попова, канд. техн. наук, О. В. Афанасьева, канд. техн. наук ИЗМЕНЕНИЕ СТРУКТУРЫ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПОД

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ СЕВЕРСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ филиал Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Национальный исследовательский

ПодробнееТермическая обработка сталей и сплавов

Термическая обработка сталей и сплавов Лекция 9 Разработчик к.

И = 124С+168Mn+181Si+50Cr+27W-92Ni-40Mo-25V

http://cryoteh.ru/process/ Криогенная обработка металлов Криогенная обработка металлов — это процесс обработки металлических заготовок и готовых металлических изделий при сверхнизких температурах (ниже

ПодробнееОТПУСК ЗАКАЛЕННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ

Калужский филиал федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Московский государственный технический университет имени Н.Э. Баумана» (КФ МГТУ

«Стародубовские чтения »

УДК 621.791.927.5:669.15 «Стародубовские чтения — 2014» ИЗНОСОСТОЙКОСТЬ СПЛАВОВ С НЕСТАБИЛЬНЫМ АУСТЕНИТОМ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ М. Ю. Осипов, к. т. н. ЗНТУ — «Запорожский

Ю. Осипов, к. т. н. ЗНТУ — «Запорожский

ОТПУСК ЗАКАЛЕННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ

Московский государственный технический университет имени Н.Э. Баумана Калужский филиал Л.А. Московских, Н.С. Герасимова ОТПУСК ЗАКАЛЕННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ Методические указания 1 УДК 669.01 ББК 30.3

Подробнее5 (58) 2008 Системные технологии

УДК 620.17 Х.А. Аскеров НЕКОТОРЫЕ ОСОБЕННОСТИ РАСТВОРИМОСТИ КАРБИДНОЙ ФАЗЫ В СТРОИТЕЛЬНЫХ СТАЛЯХ 09Г2ФБ И 10Г2ФБ ПРИ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ Успехи теоретического металловедения и физики металлов в

ПодробнееОтжиг 2 рода. Лекция 4

Лекция 4 Отжиг 2 рода 2.1. Полный отжиг 2.2.Неполный отжиг (сфероидизация) 2.3.Изотермический отжиг 2.4. Циклический или маятниковый отжиг 2.5. Нормализация 2.6. Патентирование 1 2. Отжиг второго рода

Отжиг второго рода

Составители: И.Л. Стрелкова, А.Г. Багинский

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

ПодробнееКонтрольные вопросы для самопроверки

Контрольные вопросы для самопроверки 1.1. Строение металлов и сплавов. Кристаллизация металлов 1. В чем сущность металлического типа связи? 2. Что такое полиморфизм? 3. Что такое параметр кристаллической

ПодробнееМЕТАЛЛОВЕДЕНИЕ. МЕТАЛЛУРГИЯ

МЕТАЛЛОВЕДЕНИЕ. МЕТАЛЛУРГИЯ УДК 669.15 194.55:621.785.3 Б. И. БЕРЕЖКО*, канд. техн. наук, М. И. ОЛЕНИН*, канд. техн. наук, В. И. ГОРЫНИН*, д-р техн. наук, В. И. СТОЛЬНЫЙ*, канд. техн. наук ПОВЫШЕНИЕ СОПРОТИВЛЕНИЯ

техн. наук ПОВЫШЕНИЕ СОПРОТИВЛЕНИЯ

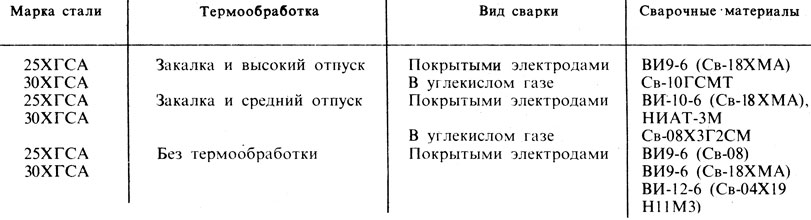

Технология выплавки стали 30хгса

СОДЕРЖАНИЕ:

ВВЕДЕНИЕ 2

1. НАЗНАЧЕНИЕ МАРКИ СТАЛИ 3

2. ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ В ДСП И ВНЕПЕЧНАЯ ОБРАБОТКА. 5

2.1. Общая характеристика электросталеплавильного производства 5

2.2. Плавка стали в ДСП. 5

2.3. Окислительный период. 7

2.4. Восстановительный период плавки. 8

2.5. Порядок легирования. 9

2.6. Одношлаковый процесс. 10

2.7. Применение синтетического шлака.

2.8. Обработка металла аргоном. 11

2.9. Применение порошкообразных материалов. 11

3. ВНЕПЕЧНАЯ

ОБРАБОТКА СТАЛИ. 12

12

3.1. Особенности процессов внепечной обработки. 12

3.2. Агрегат ковш-печь. 13

4. ВНЕПЕЧНОЕ ВАКУУМИРОВАНИЕ СТАЛИ 16

5. ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ 17

5.1. Описание конструкции ДСП 17

5.2. Технологическая схема 18

5.3. Технологические pасчёты 19

ЗАКЛЮЧЕНИЕ (ВЫВОДЫ) 30

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 31

ПРИЛОЖЕНИЯ

Электросталеплавильному

способу принадлежит ведущая

роль в производстве качественной и

высоколегированной стали. Благодаря

ряду принципиальных особенностей этот

способ приспособлен для получения

разнообразного по составу высококачественного

металла с низким содержанием

серы, фосфора, кислорода и других

вредных или нежелательных

Преимущества

электроплавки по сравнению с

другими способами

Электропечь лучше других приспособлена для переработки металлического лома, причем твердой шихтой может быть занят весь объем печи, и это не затрудняет процесс расплавления. Металлизованные окатыши, заменяющие металлический лом, можно загружать в электропечь непрерывно при помощи автоматических дозирующих устройств.

В

электропечах можно выплавлять сталь

обширного сортамента.

- НАЗНАЧЕНИЕ МАРКИ СТАЛИ

За короткой и сухой аббревиатурой 30ХГСА скрывается очень многое. Если говорить в двух словах, то сочетание букв и цифр 30ХГСА означает одну из марок среднелегированной конструкционной стали. В сокращении 30ХГСА скрыта и ледяная ярость истребителя в воздушной атаке, и неумолимый гул бомбардировщика над головой врага, и безмятежный полет гражданского лайнера в мирное время.

Неспроста

акцентируется внимание на самолетах

— хотя сейчас конструкционная сталь

30ХГСА применяется в различных областях

(таких как машиностроение), изначально

сплав 30ХГСА был создан именно для нужд

авиации. Кстати, сталь 30ХГСА имеет и другое,

более благозвучное название – «хромансиль».

Это сокращение, образованное от названий

легирующих эту сталь металлов (хром и

Manganum — марганец, Silicium — кремний). Строго

говоря, сейчас хромансиль – это ряд марок,

помимо 30ХГСА это еще, например, такая

разновидность как 20ХГСА, 35ХГСА и так далее.

Кстати, сталь 30ХГСА имеет и другое,

более благозвучное название – «хромансиль».

Это сокращение, образованное от названий

легирующих эту сталь металлов (хром и

Manganum — марганец, Silicium — кремний). Строго

говоря, сейчас хромансиль – это ряд марок,

помимо 30ХГСА это еще, например, такая

разновидность как 20ХГСА, 35ХГСА и так далее.

Хромансиль

или 30ХГСА принадлежит к классу легированной

стали, или, если точнее, среднелегированной

конструкционной стали. Существуют различные

легирующие элементы, и при легировании

они могут сочетаться в различных вариациях,

а также применяться в определенном процентном

соотношении, которое в итоге определяет

тип стали. В аббревиатурах легирующие

элементы имеют буквенное обозначение,

соответственно, в сокращении 30ХГСА Х

означает «хром», Г – марганец, С – кремний.

Цифра вначале говорит о том, насколько

легирована сталь, в случае с 30ХГСА это

соотношение в сотых долях процента. Если

в составе легированной стали находится

до 2,5% легирующих элементов, то такую сталь

относят к низколегированной стали, от

2,5 до 10% — к среднелегированной, а ту, где

их более 10 процентов – к высоколегированной. Сталь марки 30ХГСА относится, как мы уже

упоминали, к среднелегированной. Также

стоит отметить и то, что легированную

сталь делят по качеству на три категории,

и буква «А» на конце аббревиатуры 30ХГСА

говорит о том, что 30ХГСА принадлежит к

категории высококачественной стали (а,

если, например, после легирующих элементов

не стоит никакой буквы, то это просто

качественная сталь).

Сталь марки 30ХГСА относится, как мы уже

упоминали, к среднелегированной. Также

стоит отметить и то, что легированную

сталь делят по качеству на три категории,

и буква «А» на конце аббревиатуры 30ХГСА

говорит о том, что 30ХГСА принадлежит к

категории высококачественной стали (а,

если, например, после легирующих элементов

не стоит никакой буквы, то это просто

качественная сталь).

Если же говорить подробнее о легирующих элементах и о том, как они влияют на характеристики легированной стали, то касательно стали 30ХГСА можно упомянуть, что, например, хром повышает твердость и устойчивость к коррозии, марганец также увеличивает твердость, и, кроме того, способствует устойчивости к ударным нагрузкам и износоустойчивости, а кремний повышает показатель ударной вязкости и температурный запас вязкости. Хромансиль относится к классу так называемой конструкционной стали, а именно, к легированной конструкционной стали.

Конструкционная

сталь применяется в различных

областях машиностроения, а касательно

легированной стали следует отметить,

что она относится к  Конструкционная

сталь 30ХГСА применяется, например,

в самолетостроении для создании деталей,

которые предполагается использовать

на ответственных участках, то есть там,

где возможна высокая нагрузка и неблагоприятные

условия: это крепежные детали, работающие

при низких температурах, сварные конструкции,

испытывающие знакопеременные нагрузки

и так далее. Помимо упомянутых выше авиационных

деталей, в машиностроении это также лопатки

компрессорных машин, эксплуатируемые

при температуре до 400° С, различные валы,

оси, различные корпуса обшивки и многое

другое. В настоящее время 30ХГСА изготавливается

в различных вариантах.

Конструкционная

сталь 30ХГСА применяется, например,

в самолетостроении для создании деталей,

которые предполагается использовать

на ответственных участках, то есть там,

где возможна высокая нагрузка и неблагоприятные

условия: это крепежные детали, работающие

при низких температурах, сварные конструкции,

испытывающие знакопеременные нагрузки

и так далее. Помимо упомянутых выше авиационных

деталей, в машиностроении это также лопатки

компрессорных машин, эксплуатируемые

при температуре до 400° С, различные валы,

оси, различные корпуса обшивки и многое

другое. В настоящее время 30ХГСА изготавливается

в различных вариантах.

Если

перечислить выпускаемые в  Лист толстый ГОСТ 11269-76. Лист

тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки

и кованые заготовки ГОСТ 1133-71,

ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78,

ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68,

ГОСТ 9567-75.

Лист толстый ГОСТ 11269-76. Лист

тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки

и кованые заготовки ГОСТ 1133-71,

ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78,

ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68,

ГОСТ 9567-75.

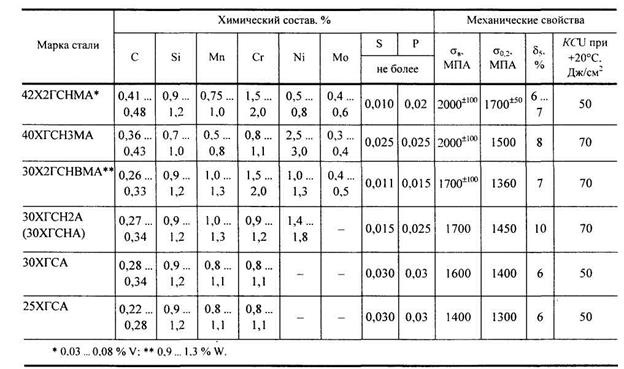

Что касается химического состава, то сталь 30ХГСА содержит в себе легирующие элементы: кремний, марганец, хром (в количестве примерно одного процента), при этом содержание углерода в 30ХГСА равно ~ 0,30 процента, а серы – не более 0,025 %.

Каковы же основные преимущества 30ХГСА перед другими марками стали?

Специалисты в большинстве случае указывают на то, что 30ХГСА обладает высокой прочностью, отличными показателями касательно ударной вязкости, выносливости. Также 30ХГСА отличается хорошей свариваемостью. При всех своих замечательных свойствах сталь 30ХГСА стоит сравнительно недорого, так как не содержит дефицитных легирующих элементов.

Недостатком

стелей хромансиль является относительно

небольшая прокаливаемость (до 25-40 мм)

сильная склонность к отпускной

хрупкости I и II рода, склонность к обезуглероживанию

(последнему способствует кремний).

- ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ В ДСП И ВНЕПЕЧНАЯ ОБРАБОТКА.

- Общая характеристика электросталеплавильного производства

В

развитии качественной металлургии

основная, ведущая роль отводится

электрометаллургии стали. Электрометаллургия

позволяет восстанавливать

При

применении электротермических методов

тепло получается непосредственно

в том месте, где оно потребляется

в большинстве случаев в

Отпадают

потери энергии на нагрев топлива

до температуры сгорания, снижаются

потери тепла с отходящими газами. Нагрев с помощью электрического

тока позволяет осуществить быстрый

подъем температуры и регулировать

при этом скорость нагрева. Предел температур,

получаемых на практике электрическим

способом, по крайней мере, на 2000°

превосходит самые высокие температуры,

получаемые при сгорании обычного топлива.

Нагрев с помощью электрического

тока позволяет осуществить быстрый

подъем температуры и регулировать

при этом скорость нагрева. Предел температур,

получаемых на практике электрическим

способом, по крайней мере, на 2000°

превосходит самые высокие температуры,

получаемые при сгорании обычного топлива.

Получение

тепла в самом нагреваемом

теле или в непосредственно

- Плавка стали в ДСП.

Плавка

в дуговой печи начинается с заправки

печи. Жидкоподвижные нагретые

шлаки сильно разъедают футеровку,

которая может быть повреждена и при загрузке.

Если подина печи во время не будет закрыта

слоем жидкого металла и шлака, то она

может быть повреждена дугами. Поэтому

перед началом плавки производят ремонт

– заправку подины. Перед заправкой с

поверхности подины удаляют остатки шлака

и металла. На поврежденные места подины

и откосов – места перехода подины в стены

печи – забрасывают сухой магнезитовый

порошок, а в случае больших повреждений

– порошок с добавкой смолы.

Перед заправкой с

поверхности подины удаляют остатки шлака

и металла. На поврежденные места подины

и откосов – места перехода подины в стены

печи – забрасывают сухой магнезитовый

порошок, а в случае больших повреждений

– порошок с добавкой смолы.

Цементизация стали, химико термическая обработка металлов и сплавов, азотирование, нитроцементация- что это за виды

01.01.1970

Цементация стали — воздействие подогревом для улучшения технических параметров и структуры поверхности. Ее используют по отношению к деталям из разнообразных сплавов. Процесс включает многократный нагрев, выдержку и охлаждение. По окончании процедуры изделие становится тверже, прочнее, улучшаются характеристики. Рассмотрим подробнее, с какой целью производят закалку, отжиг, какие есть виды, их описание.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Все процедуры допускаются только на материалах, в которых температурные превращения выполняются подобным образом. Воздействие температурой применяют с целью производства режущих элементов оснастки, станков, машин и производственного оборудования. Отвечая на вопрос, какие виды стали подвергаются закалке, отметим, что процедура подходит для металлов любых марок, требующих повышения износоустойчивости.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Способы подбирают с учетом состава материала. Заэвтектоидные стальные изделия лучше всего выдерживать именно в одном охлаждающем. Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Ступенчатая закалка не допускает случайного растрескивания и искажения. Изделие помещают в ванну, прогретую свыше 250⁰, затем окунают в масло или оставляют остывать на воздухе. Процедура уместна для болванок из углеродистого материала с сечением до 10 мм, а также крупных заготовок из легированной стали.

Процесс изотермическим методом выполняют жидкой солью, обеспечивая большую выдержку, чем при ступенчатой процедуре. Данный способ позволяет охладить заготовку с любой скоростью, поверхность не растрескивается, деталь не коробится, сохраняется нужная вязкость.

Светлая выполняется в защитной среде. Заготовку нагревают в специализированной печи. Чтобы поверхность приобрела светлый чистый цвет, процесс выполняют ступенчато. Предмет подогревают в хлористом натрии, затем опускают в расплавленную щелочь для остывания.

Лазерная — осуществляется лазерами при 103 — 104 Вт/см2. На обработанном основании формируется закаленная полоса, состоящая из зоны оплавления, отпуска и участка нагрева. Метод необходим для повышения устойчивости к степени нагрева, износу, коррозии и механическому влиянию, а также другим показателям. Компания «Сармат» предлагает широкий ассортимент металлообрабатывающих станков отечественного производства с доставкой по всей территории России. Комплектация подбирается с учетом целей.

Нормализация металла: технология процесса, температура закалки для обычной и низкоуглеродистых стали

Процедура представляет собой нагрев свыше показателей критической точки, выдерживание и охлаждение естественным образом на воздухе. Она позволяет получить нормализованную структуру материала. Ее используют для поверхностей различных типов. Температура должна превышать критические показатели на 50⁰. Время выдержки рассчитывают, руководствуясь нормой: на 1 час приходится 25 мм толщины болванки.

Заготовки большого сечения нагревают в соляной ванне, придерживаясь технологии. Это позволяет снизить внутреннее напряжение, избежать деформации и растрескивания. Когда нагрев поверхности снижается ниже критической точки, возможно быстрое охлаждение в масле или воде.

Отпуск стали после закалки: таблица

Он используется после закаливания. Ее применяют для металлических болванок, из которых будут изготовлены инструменты. Заготовку изымают из охлаждающей среды в определенный момент до наступления полного остывания. Остаточное тепло из сердцевины выходит наружу, нагревая поверхность. После того как достигнуты заданные показатели, охлаждение продолжают до полного остывания. Характеристки выдержки контролируют по таблице.

|

№ п/п |

Марка |

Твёрдость (HRCэ) |

Температ., град.С |

Температ. отпуска, град.С |

Температ. зак. ТВЧ, град.С |

Температ. цемент., град.С |

Температ. отжига, град.С |

Закал. среда |

Прим. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

20 |

57…63 |

790…820 |

160…200 |

920…950 |

Вода |

|||

|

2 |

35 |

30…34 |

830…840 |

490…510 |

Вода |

||||

|

33…35 |

450…500 |

||||||||

|

42…48 |

180…200 |

860…880 |

|||||||

|

3 |

45 |

20…25 |

820…840 |

550…600 |

Вода |

||||

|

20…28 |

550…580 |

Вода |

|||||||

|

24…28 |

500…550 |

||||||||

|

30…34 |

490…520 |

||||||||

|

42…51 |

180…220 |

Сеч. до 40 мм |

|||||||

|

49…57 |

200…220 |

840…880 |

|||||||

|

<= 22 |

780…820 |

С печью |

|||||||

|

4 |

65Г |

28…33 |

790…810 |

550…580 |

Масло |

Сеч. до 60 мм |

|||

|

43…49 |

340…380 |

Сеч. до 10 мм (пружины) |

|||||||

|

55…61 |

160…220 |

Сеч. до 30 мм |

|||||||

|

5 |

20Х |

57…63 |

800…820 |

160…200 |

900…950 |

Масло |

|||

|

59…63 |

180…220 |

850…870 |

900…950 |

Водный раствор |

0,2…0,7% поли-акриланида |

||||

|

«— |

840…860 |

||||||||

|

6 |

40Х |

24…28 |

840…860 |

500…550 |

Масло |

||||

|

30…34 |

490…520 |

||||||||

|

47…51 |

180…200 |

Сеч. до 30 мм |

|||||||

|

47…57 |

860…900 |

Водный раствор |

0,2…0,7% поли-акриланида |

||||||

|

48…54 |

Азотирование |

||||||||

|

<= 22 |

840…860 |

||||||||

|

7 |

50Х |

25…32 |

830…850 |

550…620 |

Масло |

Сеч. до 100 мм |

|||

|

49…55 |

180…200 |

Сеч. до 45 мм |

|||||||

|

53…59 |

180…200 |

880…900 |

Водный раствор |

0,2…0,7% поли-акриланида |

|||||

|

< 20 |

860…880 |

||||||||

|

8 |

12ХН3А |

57…63 |

780…800 |

180…200 |

900…920 |

Масло |

|||

|

50…63 |

180…200 |

850…870 |

Водный раствор |

0,2…0,7% поли-акриланида |

|||||

|

<= 22 |

840…870 |

С печью до 550…650 |

|||||||

|

23…29 |

930…950 |

650…670 |

Масло |

Сеч. до 100 мм |

|||||

|

<= 22 |

650…670 |

Нормализация 930…970 |

|||||||

|

HV > 670 |

Азотирование |

||||||||

|

10 |

7ХГ2ВМ |

<= 25 |

770…790 |

С печью до 550 |

|||||

|

28…30 |

860…875 |

560…580 |

Воздух |

Сеч. до 200 мм |

|||||

|

58…61 |

210…230 |

Сеч. до 120 мм |

|||||||

|

11 |

60С2А |

<= 22 |

840…860 |

С печью |

|||||

|

44…51 |

850…870 |

420…480 |

Масло |

Сеч. до 20 мм |

|||||

|

12 |

35ХГС |

<= 22 |

880…900 |

С печью до 500…650 |

|||||

|

50…53 |

870…890 |

180…200 |

Масло |

||||||

|

13 |

50ХФА |

25…33 |

850…880 |

580…600 |

Масло |

||||

|

51…56 |

850…870 |

180…200 |

Сеч. до 30 мм |

||||||

|

53…59 |

180…220 |

880…940 |

Водный раствор |

0,2…0,7% поли-акриланида |

|||||

|

14 |

ШХ15 |

<= 18 |

790…810 |

С печью до 600 |

|||||

|

59…63 |

840…850 |

160…180 |

Масло |

Сеч. до 20 мм |

|||||

|

51…57 |

300…400 |

||||||||

|

42…51 |

400…500 |

||||||||

|

15 |

У7, У7А |

НВ <= 187 |

740…760 |

С печью до 600 |

|||||

|

44…51 |

800…830 |

300…400 |

Вода до 250, масло |

Сеч. до 18 мм |

|||||

|

55…61 |

200…300 |

||||||||

|

61…64 |

160…200 |

||||||||

|

61…64 |

160…200 |

Масло |

Сеч. до 5 мм |

||||||

|

16 |

У8, У8А |

НВ <= 187 |

740…760 |

С печью до 600 |

|||||

|

37…46 |

790…820 |

400…500 |

Вода до 250, масло |

Сеч. до 60 мм |

|||||

|

61…65 |

160…200 |

||||||||

|

61…65 |

160…200 |

Масло |

Сеч. до 8 мм |

||||||

|

61…65 |

160…180 |

880…900 |

Водный раствор |

0,2…0,7% поли-акриланида |

|||||

|

17 |

У10, У10А |

НВ <= 197 |

750…770 |

||||||

|

40…48 |

770…800 |

400…500 |

Вода до 250, масло |

Сеч. до 60 мм |

|||||

|

50…63 |

160…200 |

||||||||

|

61…65 |

160…200 |

Масло |

Сеч. до 8 мм |

||||||

|

59…65 |

160…180 |

880…900 |

Водный раствор |

0,2…0,7% поли-акриланида |

|||||

|

18 | 9ХС |

<= 24 |

790…810 |

С печью до 600 |

|||||

|

45…55 |

860…880 |

450…500 |

Масло |

Сеч. до 30 мм |

|||||

|

40…48 |

500…600 |

||||||||

|

59…63 |

180…240 |

Сеч. до 40 мм |

|||||||

|

19 |

ХВГ |

<= 25 |

780…800 |

С печью до 650 |

|||||

|

59…63 |

820…850 |

180…220 |

Масло |

Сеч. до 60 мм |

|||||

|

36…47 |

500…600 |

||||||||

|

55…57 |

280…340 |

Сеч. до 70 мм |

|||||||

|

20 |

Сталь Х12М |

61…63 |

1000…1030 |

190…210 |

Масло |

Сеч. до 140 мм |

|||

|

57…58 |

320…350 |

||||||||

|

21 |

Сталь Р6М5 |

18…23 |

800…830 |

С печью до 600 |

|||||

|

64…66 |

1210…1230 |

560…570 3-х кратн. |

Масло, воздух |

В масле до 300…450 град., воздух до 20 |

|||||

|

26…29 |

780…800 |

Выдержка 2…3 часа, воздух |

|||||||

|

22 |

Сталь Р18 |

18…26 |

860…880 |

С печью до 600 |

|||||

|

62…65 |

1260…1280 |

560…570 3-х кратн. |

Масло, воздух |

В масле до 150…200 град., воздух до 20 |

|||||

|

23 |

Пружин. сталь Кл. II |

250…320 |

После холодной навивки пружин 30-ть минут |

||||||

|

24 |

Сталь 5ХНМ, 5ХНВ |

>= 57 |

840…860 |

460…520 |

Масло |

Сеч. до 100 мм |

|||

|

42…46 |

Сеч. 100..200 мм |

||||||||

|

39…43 |

Сеч. 200..300 мм |

||||||||

|

37…42 |

Сеч. 300..500 мм |

||||||||

|

НV >= 450 |

Азотирование. Сеч. св. 70 мм |

||||||||

|

25 |

Сталь 30ХГСА |

19…27 |

890…910 |

660…680 |

Масло |

||||

|

27…34 |

580…600 |

||||||||

|

34…39 |

500…540 |

||||||||

|

«— |

770…790 |

С печью до 650 |

|||||||

|

26 |

12Х18Н9Т |

<= 18 |

1100…1150 |

Вода |

|||||

|

27 |

40ХН2МА, 40ХН2ВА |

30…36 |

840…860 |

600…650 |

Масло |

||||

|

34…39 |

550…600 |

||||||||

|

28 |

ЭИ961Ш |

27…33 |

1000…1010 |

660…690 |

Масло |

13Х11Н2В2НФ |

|||

|

34…39 |

560…590 |

При t>6 мм вода |

|||||||

|

29 |

20Х13 |

27…35 |

1050 |

550…600 |

Воздух |

||||

|

43,5…50,5 |

200 |

||||||||

|

30 |

40Х13 |

49,5…56 |

1000…1050 |

200…300 |

Масло |

Криогенная обработка

Это вид термообработки металлов, предполагающий обработку предмета с помощью влияния низкой температуры. В качестве низкотемпературной среды используется жидкий азот, кипящий при -195,8⁰. Метод уместен для улучшения механических характеристик инструментальных и тугоплавких сталей. Процедура улучшает показатели в 1,5-3 раза. Достоинством является однократность процесса.

Глубокое воздействие холодом позволяет сохранить высокие механические свойства на протяжении всего срока службы режущих инструментов. Контроль параметров охлаждение-отпуск-нагрев-выдержка осуществляется компьютером. Компания «Сармат» предлагает широкий ассортимент металлообрабатывающего оборудования на базе ЧПУ, в том числе универсальные и мобильные станки. Допускается покупка оборудования в лизинг.

Благодаря трансформации остаточного аустенита в мартенсит обеспечивается нужная прочность и износоустойчивость. Данный вид при низкой температуре используется с целью стабилизации формы для деталей, где не допускаются погрешности допуска на заготовках титана и алюминия. Повышение ударной прочности происходит при выделении карбидов легирующих элементов. Их количество увеличивается при понижении температуры крио и увеличении срока выдержки. Карбиды заполняют микроскопические пустоты на границах трещин, делая кристаллическую решетку когерентной.

Преимущества термической обработки как вида закалки для цветных и обычных металлов и сплавов

Воздействию подвергают различные категории, выполняя обработку. К достоинству обработки относят:

- • износоустойчивость металлического изделия;

- • увеличение технических показателей заготовки;

- • снижение затрат на изготовление новых деталей;

- • уменьшение вероятности получения брака во время производства.

Осуществляют в специализированных печах, оснащенных регулировкой нагрева. Режим выставляется в соответствии с особенностями закалки определенного типа поверхностей.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- • диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- • адсорбция – забор свободных атомов из газа;

- • диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Виды химико-термической обработки металла и сплавов, описание

Основными считаются наполнение углеродом, азотом, диффузную металлизацию. Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Цементация стали – что это

Это наполнение углеродом внешнего слоя заготовок, в котором количество химического элемента не превышает 25%. Процедура улучшает плотность поверхности, ее износоустойчивость и твердость. При этом нижние слои остаются вязкими. Обработка уместна для заготовок, подвергающихся контактному износу. В конце выполняют закаливание и отпуск, контролируя качества операции.

Метод уместен по окончании механической обработки посредством покрытия изделия обмазками или слоем меди. Степень нагрева детали зависит от состава. Чем меньше в ней углерода, тем выше нагрев. Для абсорбирования и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Рассмотрим ниже процесс метода цементации металла, что это такое.

Насыщение углеродом осуществляют каменноугольным полукоксом, торфяным коксом либо древесным углем. Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Азотирование стали – что это

Это наполнение внешнего слоя азотом при подогреве в среде аммиака до 480-650⁰. Оно повышает устойчивость к коррозии и износу. При насыщении размер детали увеличивается. Степень изменения зависит от температуры и состава. Чаще всего применяют диапазон 500-520⁰. Выдерживая при таких параметрах в течение 24-90 часов можно увеличить толщину до 0,5 мм.

Нитроцементация или цианирование

Так называют разновидность азотирования. Рассмотрим, в чем отличие от поверхностной нитроцементации (закалки) стали, что это такое. Процесс представляет собой наполнение внешнего слоя одновременно углеродом и азотом. Процедуру проводят на материалах, количество азота в которых составляет 0,3-0,4%. Пропорция веществ регулируется температурой. Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Диффузионная металлизация

Она предполагает обогащение поверхностей другими химическими элементами. В отличие от цементации замещающий слой получается несколько раз тоньше из-за медленно протекающей диффузии. Его выполняют при подогреве до 1000-1200⁰. Процесс требует длительного времени. К основным видам процесса относят наполнение бором, хромом, алюминием и кремнием.

закаленных и упрочняемых металлов, пригодных для изготовления брони

закаленных и упрочняемых металлов, пригодных для изготовления брони [Вернуться к Основная страница брони]Закаленные и упрочняемые металлы, пригодные для изготовления брони

Последнее изменение: 22 октября 2020 г.

Общие примечания

Примечания к пластичности, необходимой для брони

Одно практическое правило, которое я разработал, заключается в том, насколько пластичной должна быть сталь, используемая для полноконтактной брони для боевых видов спорта.По моему мнению, абсолютное минимальное удлинение при разрыве, измеренное лабораторией для материала при термической обработке, которую вы используете, должно составлять 10%. Основываясь на результатах, полученных с нержавеющей сталью 4130 и 17-7ph, я бы рекомендовал 11,5% для тела и 13% для шлемов.

Краткий справочник по пределу текучести и пластичности:

Мягкая сталь 29ksi /39% EBB

Нержавеющая сталь 304 42ksi /55% EBB

Углеродистая сталь 1050 / C50 / ST50 при Rc39 ~ 150ksi ~ 150ksi / ??% EBB

4130 / (EN) 25CrMo4 при Rc48 208ksi /11.5% EBB

65G / ГОСТ 65 (Россия / Украина) ~ 155ksi / ??% EBB

30HGSA / 30KhGSA (Россия / Украина) 192ksi / ??% EBB

410 Нержавеющая сталь Rc45 156ksi /12 % EBB

Нержавеющая сталь 17-7ph (США) 150ksi / ??% EBB

Full Hard 301 Нержавеющая сталь 140ksi / минимум 9% EBB

Нержавеющая сталь 17-4ph (США) 150ksi /11% EBB

Титан — Grade 5 / 6Al-4V (США) 128ksi /14% EBB (227ksi с поправкой на плотность)

Титан — Grade 2 / «чистый титан» (США) 49ksi /28% EBB (85ksi с поправкой на плотность)

Титан — OT-4 (Россия / Украина) 99ksi /18% EBB (171ksi с поправкой на плотность)

EBB = удлинение до разрыва

~ = Я предполагаю предел текучести, исходя из наибольшего аналогичный материал, для которого я могу найти спецификацию материала.

Типы броневого металла, обычно доступные в США

Низкоуглеродистая сталь

Нержавеющая сталь 304

Углеродистая сталь 1050 (закаливаемая)

4130 (Легированная / закаливаемая)

410 Нержавеющая сталь (закаливаемая)

Нержавеющая сталь 17-7ph ( Закаливаемая)

Full Hard Нержавеющая сталь 301 (предварительно закаленная)

Нержавеющая сталь 17-4ph (закаливаемая)

Титан — Grade 5 / 6Al-4V

Титан — Grade 2 / «Чистый титан»

Типы броневых металлов Обычно Доступен в Украине / России

Низкоуглеродистая сталь

420 Нержавеющая сталь (закаливаемая)

ST50 (0.50% углеродистая сталь / закаливаемая)

65G (0,65% углеродистая сталь / закаливаемая)

30HGSA (легированная сталь / закаливаемая)

Типы броневого металла, обычно доступные в Индии

Мягкая сталь

Нержавеющая сталь

Нержавеющая сталь 420 304 (Закаливаемая)

Предварительно закаленная нержавеющая сталь 202

EN9 (0,50% углеродистой стали / закаливаемой)

Основные базовые металлы

Мягкая сталь / 1008

Относительно говоря, ее очень легко формовать в холодном состоянии, но очень плохая коррозионная стойкость и очень низкий предел текучести.Предел текучести 2% составляет 29 фунтов на квадратный дюйм с удлинением до разрыва 39%.

Нержавеющая сталь 304 / (EN) X2CrNiN18-7

Обладает высокой степенью коррозионной стойкости и примерно на 1/3 более высоким пределом текучести, чем низкоуглеродистая сталь. Сопротивление вмятинам обычно считается таким же, как у мягкой стали, в 1,33 раза превышающей ее толщину, или около двух толщин листового металла.

Предел текучести 2% составляет 42 фунтов на квадратный дюйм с удлинением до разрыва.

55%.

Закаливаемая сталь

1050 Углеродистая сталь / C50 / ST50

В отожженном состоянии ей можно придать форму, напоминающую низкоуглеродистую сталь.Его подвергают термообработке путем нагревания до 1652F / 900C и закалки в воде или масле, а затем отпуска в течение 1 часа. После закалки в воде и отпуска до температуры 752F / 400C полученная твердость составляет Rc37. Его сопротивление вмятинам похоже на сопротивление нержавеющей стали 304, примерно в 2,5 раза больше ее толщины.

Углеродистая сталь EN9 / 1055

EN9 — это прямая углеродистая сталь, которая широко доступна в Индии. В отожженном состоянии он может иметь форму, напоминающую низкоуглеродистую сталь. Его подвергают термообработке путем нагревания до 1652F / 900C и закалки в воде или масле, а затем отпуска в течение 1 часа.После закалки в воде и отпуска до 842F / 450C результирующая твердость составляет Rc38. Его сопротивление вмятинам похоже на сопротивление нержавеющей стали 304, примерно в 2,5 раза больше ее толщины.

Я НЕ рекомендую упрочнять 10XX после Rc40.

4130 / (EN) 25CrMo4

На мой взгляд, 4130 выглядит лучшим материалом для брони SCA, BotN и ACL во всех областях, кроме устойчивости к ржавчине. Процесс термообработки для углеродистой стали 4130 гораздо более щадящий, чем для углеродистой стали 1050. Предел текучести и пластичность лучше при более высокой твердости, чем у 1050.

В США 4130 в настоящее время легче купить в небольших количествах, чем 1050. Сварочный присадочный пруток доступен для 4130, но не для 1050.

Жесткость после закалки в воде для 4130 составляет Rc52, для 1050 — Rc62. Результатом этого является то, что случайное падение или удар по пластине 4130, которая не подвергалась закалке, с гораздо меньшей вероятностью приведет к ее растрескиванию. Температуры отпуска, подходящие для брони, намного ниже, чем для углеродистой стали 1050. Результатом этого является то, что кухонную духовку с хорошим регулятором температуры можно использовать для темперирования пластин 4130.

Для отверждения 4130 нагрейте его до 1650–1700 ° F в зависимости от того, сколько времени потребуется, чтобы поместить его в закалочный резервуар после того, как вы открыли дверцу печи и закалили в воде. При закалке при 400F в течение 30 минут кажется, что он устойчив к вмятинам, как и нержавеющая сталь 304, в 2,8–3 раза превышающая ее толщину. В технических паспортах нержавеющей стали 4130 указан 2% -ный предел текучести при этом состоянии, равный 220 кси с удлинением до разрыва 10%. При отпуске до 500 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 208 фунтов на квадратный дюйм с удлинением до разрыва 11.5%. При отпуске до 600 ° F в течение 30 минут предел текучести 2% при таком отпуске составляет 195 фунтов на квадратный дюйм с удлинением до разрыва 13%.

Для брони ACL, кроме шлемов, я рекомендую тип 500F / Rc48. Для шлемов я рекомендую характер 600F / Rc45. Если вы используете духовку для темперирования, температура которой достигает только 550F, этого должно быть хорошо.

65Г / ГОСТ 65 (Россия / Украина)

Я получил изрядное количество незакаленной российской стали 65Г (1065) толщиной 0,8 мм. Глядя на 0.65% углерода, содержащего масло, а не воду, вероятно, будет лучшим выбором для закалки, однако не из других сталей, с которыми я обычно работаю, используя закалку в масле. Я предпочитаю использовать воду для закалки, потому что это то, что у меня было под рукой. Критическая температура закалки для такой прямой углеродистой стали должна составлять около 800 ° C. Чтобы убедиться, что тонкие детали достигли полной твердости, я установил в печи температуру 900 ° C, чтобы учесть охлаждение деталей между моментом открытия дверцы печи и погружением деталей в охлаждающую воду.

После закалки детали в воде твердость измеряется в диапазоне Rc57-58. Отпуск в течение 30 минут при 350 ° C привел к твердости Rc49, при 400 ° C — твердости Rc43, а при 450 ° C — твердости Rc37. При фиксации основы в большом количестве пластин бригандина я заметил, что 65G при твердости Rc43 гораздо более хрупкие, чем 1050 при той же твердости. Если закаленные пластины требовали значительного изменения формы, растрескивание слабых мест является серьезной проблемой. Даже при твердости Rc37 65G был намного более хрупким, чем 1050 при Rc43, и значительно более хрупким, чем 4130 при твердости Rc48.

Я рекомендую использовать отпуск при 450C в течение 1 часа для твердости Rc37 для стали 65G. Я бы не рекомендовал закалку 65G пройти твердость Rc37.

30ХГСА / 30ХГСА (Россия / Украина)

Этот сплав аналогичен сплаву 4130, за исключением того, что он не содержит молибдена. Большая часть приведенной ниже информации основана на переводе исследовательской работы по этой легированной стали под названием «Влияние отпуска на вязкость разрушения стали 30ХГСА», выполненной Т. Головинская, Н.И.Черняк опубликовано в Киеве, Украина в «Пробелмы Прочности» 16 сентября 1974 г.

Рекомендуемая термообработка — нагрев стали до 880 ° C и закалка в масле. В качестве личного примечания я обнаружил, что в зависимости от того, насколько тонка сталь или насколько быстро она закаляется после открытия печи, может потребоваться нагреть ее до 900 ° C или даже 920 ° C для достижения полной твердости. Одночасовое отпускание при 340 ° C должно привести к пределу текучести 192 кси / 1324 МПа. Я обнаружил, что сталь, прошедшая термообработку с помощью этого процесса, имеет твердость Rc43.

Если сравнить 30ХГСА с титаном ОТ-4, обычно используемым в броне в России и Украине, 30ХГСА прочнее на 94% по объему и на 12% по массе. Обратите внимание, что под «прочнее» я конкретно имею в виду предел текучести, который является хорошей мерой того, насколько хорошо металл сопротивляется вмятинам. При этом не учитывается, насколько металл прогибается при ударе оружия. При выборе толщины легированной стали для использования в броне следует иметь в виду, что даже если броня не повреждена, если владелец ранен, она все равно вышла из строя.

Я рекомендую использовать отпуск в течение 1 часа при 340C для твердости Rc43 для легированной стали 30HGSA.

Закаливаемая нержавеющая сталь

410 Нержавеющая сталь

Коррозионная стойкость намного меньше, чем у нержавеющей стали 304, но намного лучше, чем у мягкой стали или пружинной стали 1050. В отожженном состоянии предел текучести такой же, как у нержавеющей стали 304, но пластичность примерно вдвое меньше, чем у нержавеющей стали 304.

При нагревании до 1850 ° F и закалке на воздухе, а затем отпуске до 400 ° F в течение 2 часов он, кажется, устойчив к вмятинам, как и нержавеющая сталь 304 2.В 3 раза больше его толщины. В технических паспортах для нержавеющей стали 410 указан 2% -ный предел текучести при этом состоянии как 156 фунтов / кв.дюйм с удлинением до разрыва 12%.

Я смотрю на этот материал как на компромисс между пружинной сталью 1050 и нержавеющей сталью 304. Вы получаете некоторую коррозионную стойкость нержавеющей стали 304 и некоторую устойчивость к вмятинам пружинной стали 1050.

ЭТО ОЧЕНЬ ВАЖНО: если вы не закаляете нержавеющую сталь 410 достаточно долго после закалки в воде, она может быть очень хрупкой, при этом сохраняя твердость, которая выглядит нормально, я НЕ рекомендую закалку в воде, это только увеличивает напряжение, которое вы нужно будет разгрузить на этапе закалки.Закалка воздухом безопаснее и проще. Я не уверен, есть ли смысл в пластинах для закалки в масле, поскольку закалка на воздухе, кажется, работает очень хорошо и приводит пластины к полной твердости.

420A Нержавеющая сталь

Это версия из нержавеющей стали 410 с более высоким содержанием углерода с содержанием углерода 0,15-0,25%. Этот материал, кажется, легко доступен в Украине и России, но в США он кажется доступным только в том случае, если вы покупаете грузовик за раз.

Судя по листам данных на этот материал, кажется, что предел текучести 190-195 фунтов на квадратный дюйм с удлинением до разрыва не менее 12%.На бумаге это МОЖЕТ быть хорошим выбором для брони. Некоторые из проблем заключаются в том, что она по-прежнему будет иметь плохую стойкость к ржавчине для чего-то, что классифицируется как нержавеющая сталь, например, с нержавеющей сталью 410, это сталь «закалки на воздухе», поэтому горячая обработка или сварка проблематичны. Еще одна большая проблема в США заключается в том, что большая часть листового металла, продаваемого как нержавеющая сталь 420, на самом деле представляет собой 420B, 420C или 420HC, каждый из которых имеет слишком много углерода для использования в производстве брони.

Нержавеющая сталь 17-7ph (США)

Коррозионная стойкость на уровне нержавеющей стали 301 и близка к нержавеющей стали 304.В отожженном состоянии / состоянии A предел текучести несколько ниже, чем у нержавеющей стали 304, а пластичность несколько ниже, чем у нержавеющей стали 304. По сравнению с отожженной нержавеющей сталью 410 нержавеющая сталь 17-7ph легче подвергается холодной деформации. Благодаря термообработке Th2100 он устойчив к вмятинам, а нержавеющая сталь 304 в 2,2 раза больше его толщины.

Согласно паспорту материалов предел текучести нержавеющей стали 17-7ph в условиях термообработки RH950 на 18% выше, чем в состоянии Th2050.Однако процесс термообработки состояния RH950 является гораздо более техническим, трудоемким и дорогостоящим. Основываясь на партии испытательных пластин из нержавеющей стали 17-7ph, подвергнутых термообработке до состояния RH950, я заметил заметное увеличение хрупкости, но не заметил большой разницы в сопротивлении вмятинам. Обратите внимание, что я измерил твердость испытательных пластин, чтобы убедиться, что процесс термообработки был проведен правильно. Для брони я теперь рекомендую термообработку Th2100. Я видел достаточно отказов брони из нержавеющей стали 17-7ph, термообработанной до Th2050, чтобы гарантировать это изменение.

Обратите внимание, что для термообработки нержавеющей стали 17-7ph необходима электрическая печь с автоматическим регулятором температуры. Кроме того, из-за продолжительности процесса термообработки нержавеющая сталь 17-7ph намного дороже для коммерческой термической обработки, чем нержавеющая сталь 1050, 4130 или 410. Стоимость листового металла из нержавеющей стали 17-7ph также намного выше, чем из нержавеющей стали 1050, 4130 или 410.

Высокопрочные или предварительно закаленные металлы

Full Hard Нержавеющая сталь 301

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304.Этому материалу сложно придать форму, поэтому он подходит только для деталей, имеющих только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8–2 раза больше ее толщины.

202 Нержавеющая сталь с закалкой до HRC40

201/202 Нержавеющая сталь — это несколько более дешевый вариант нержавеющей стали 301/302. Закаленная сталь 202 обычно доступна в Индии, где закаленная нержавеющая сталь 301/302 обычно не доступна.Коррозионная стойкость близка к нержавеющей стали 304. Этому материалу сложно придать форму, поэтому он подходит только для деталей, имеющих только простую кривую или умеренную сложную кривую. Сопротивление вмятинам похоже на сопротивление нержавеющей стали 304 в 1,8–2 раза больше ее толщины.

Этот материал упрочняют на сталеплавильном заводе, пропуская его через прокатный стан в холодном состоянии до тех пор, пока он не затвердеет до Rc40. Я не рекомендую использовать нержавеющую сталь 202 с закалкой более HRC42. Если этот материал является горячим, он возвращается в отожженное состояние и не может быть повторно затвердевшим.

17-4ph Нержавеющая сталь

Коррозионная стойкость близка к коррозионной стойкости нержавеющей стали 304. Этому материалу очень трудно придать форму, поэтому его можно использовать только для деталей, которые имеют только простую кривую или небольшую сложную кривую. Перед формованием этот материал необходимо подвергнуть термообработке. Термообработка до h2150 лишь незначительно увеличивает предел текучести, но увеличивает пластичность с 5% относительного удлинения до разрыва до 11%.

301 из полностью твердой нержавеющей стали — это примерно половина цены, когда я проверял.Предел текучести нержавеющей стали 17-4ph при термической обработке, достаточно пластичной для брони, очень близок к пределу текучести полностью твердой нержавеющей стали 301. Нержавеющая сталь 17-4ph требует термической обработки, а нержавеющая сталь 301 — нет. Я не вижу веских причин выбирать нержавеющую сталь 17-4ph вместо полностью твердой нержавеющей стали 301.

Титан — Grade 5 / 6Al-4V (США)

Этот материал не ржавеет. Предел текучести на объем составляет 128 фунтов / кв. Дюйм / 880 МПа, а плотность — 4.43 г / куб.см / 0,160 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,775 раза тяжелее на единицу объема. Если умножить 1,775 на предел текучести 128ksi, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 227ksi / 1565MPa, что на 9% больше, чем 208ksi / 1434MPa. Относительное удлинение до разрыва составляет 14%.

Титан — Grade 2 / «Чистый титан» (США)

Материал не ржавеет. Предел текучести на единицу объема составляет 49 фунтов на квадратный дюйм / 340 МПа, а плотность — 4.51 г / куб.см / 0,163 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,742 раза тяжелее на единицу объема. Если умножить 1,742 на предел текучести 49 фунтов на квадратный дюйм, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 85 фунтов на квадратный дюйм / 586 МПа, что на 41% меньше, чем 208 фунтов на квадратный дюйм / 1434 МПа. Относительное удлинение до разрыва составляет 28%.

Титан — ОТ-4 (Россия / Украина)

Материал не ржавеет. Предел текучести на единицу объема составляет 99 фунтов / кв. Дюйм / 685 МПа, а плотность — 4.51 г / куб.см / 0,164 фунта / дюйм³. Плотность легированной стали 4130 составляет 7,85 г / куб.см / 0,284 фунта / дюйм³, поэтому она в 1,732 раза тяжелее на единицу объема. Если умножить 1,732 на предел текучести 99 фунтов на квадратный дюйм, чтобы получить представление о прочности на вес по сравнению с легированной сталью 4130, получится 171 фунтов на квадратный дюйм / 1179 МПа, что на 18% меньше, чем 208 фунтов на квадратный дюйм / 1434 МПа.

[Вернуться на главную страницу брони]

Copyright 2014 Craig W. Nadler Все права защищены

Тепловое истощение — Диагностика и лечение

Диагноз

Если вам требуется медицинская помощь из-за теплового истощения, медицинскому персоналу может быть очевидно, что у вас тепловое истощение, или они могут измерить вашу ректальную температуру, чтобы подтвердить диагноз и исключить тепловой удар.Если врачи подозревают, что тепловое истощение переросло в тепловой удар, вам могут потребоваться дополнительные тесты, в том числе:

- Анализ крови для проверки на низкий уровень натрия или калия в крови и содержание газов в крови

- Анализ мочи для проверки концентрации и состава мочи, а также для проверки функции почек, на которую может повлиять тепловой удар

- Функциональные тесты мышц для проверки на рабдомиолиз — серьезное повреждение мышечной ткани

- Рентгеновские снимки и другие изображения для проверки внутренних органов на предмет повреждений

Лечение

В большинстве случаев вы можете лечить тепловое истощение самостоятельно, выполнив следующие действия:

- Отдыхайте в прохладном месте. Лучше всего попасть в здание с кондиционером, но, по крайней мере, найдите тенистое место или сядьте перед вентилятором. Лежите на спине, поднимая ноги выше уровня сердца.

- Пейте прохладные жидкости. Пейте воду или спортивные напитки. Не употребляйте алкогольные напитки, так как они могут вызвать обезвоживание.

- Попробуйте меры по охлаждению. Если возможно, примите прохладный душ, примите прохладную ванну или положите на кожу полотенца, смоченные в прохладной воде.Если вы находитесь на открытом воздухе, а не возле укрытия, купание в прохладном пруду или ручье может помочь снизить температуру.

- Ослабьте одежду. Снимите всю ненужную одежду и убедитесь, что ваша одежда легкая и не связывающая.

Если вы не почувствуете себя лучше в течение часа после применения этих лечебных средств, немедленно обратитесь за медицинской помощью.

Чтобы охладить ваше тело до нормальной температуры, ваш врач может использовать следующие методы лечения теплового удара:

- Погрузите вас в холодную воду. Ванна с холодной или ледяной водой оказалась наиболее эффективным способом быстрого понижения внутренней температуры тела. Чем быстрее вы окунетесь в холодную воду, тем меньше риск смерти и повреждения органов.

- Используйте методы охлаждения испарением. Если ваша внутренняя температура тела не находится в диапазоне теплового удара и если погружение в холодную воду невозможно, медицинские работники могут попытаться снизить температуру вашего тела с помощью метода испарения. Холодная вода распыляется на ваше тело, а теплый воздух обдувается вами, в результате чего вода испаряется и охлаждает вашу кожу.

- Возьмите с собой лед и охлаждающие одеяла. Другой метод — завернуть вас в специальное охлаждающее одеяло и приложить пакеты со льдом к паху, шее, спине и подмышкам, чтобы снизить температуру.

- Дайте вам лекарства от дрожи. Если от процедур по снижению температуры тела у вас поется дрожь, врач может прописать вам миорелаксант, например бензодиазепин. Дрожь повышает температуру тела, делая лечение менее эффективным.

Ноябрь10, 2020

Показать ссылки- Тепловая травма и тепловое истощение. Американская академия хирургов-ортопедов. http://orthoinfo.aaos.org/topic.cfm?topic=A00319. Доступ 29 октября 2017 г.

- Тепловой индекс. Национальная служба погоды. http://www.nws.noaa.gov/om/heat/heat_index.shtml. По состоянию на 29 октября 2017 г.

- Walls RM, et al., Eds. Тепловая болезнь. В: Неотложная медицина Розена: концепции и клиническая практика. 9 изд. Филадельфия, Пенсильвания: Эльзевир; 2018.https://www.clinicalkey.com. По состоянию на 29 октября 2017 г.

- Mechem CC. Тяжелая гипертермия без нагрузки (классический тепловой удар) у взрослых. https://www.uptodate.com/contents/search. По состоянию на 29 октября 2017 г.

- Сильная жара: руководство по профилактике для вашего личного здоровья и безопасности. Центры по контролю и профилактике заболеваний. https://www.cdc.gov/disasters/extremeheat/heat_guide.html. По состоянию на 29 октября 2017 г.

- Ferri FF. Тепловое истощение и тепловой удар. В: Клинический советник Ферри 2018.Филадельфия, Пенсильвания: Эльзевир; 2018. https://www.clinicalkey.com. По состоянию на 29 октября 2017 г.

- Тепловой стресс — заболевание, связанное с жарой. Центры по контролю и профилактике заболеваний. https://www.cdc.gov/niosh/topics/heatstress/heatrelillness.html. По состоянию на 29 октября 2017 г.

- Ласковский Е.Р. (заключение эксперта). Клиника Мэйо, Рочестер, Миннесота, 30 октября 2017 г.

Связанные

Продукты и услуги

Показать больше продуктов и услуг Mayo ClinicТермическая обработка

Печи модели AK с полезными размерами камеры 30 — 600 литров с макс.температуры 950 ° C оснащены мощным рециркуляционным вентилятором. Благодаря этому рециркуляционному вентилятору достигается быстрый нагрев и равномерное распределение температуры. Печи АК LHT используются для отжига, отпуска и прокаливания. Возможны специальные размеры полезной камеры до нескольких кубометров. Аддитивное производство (быстрое прототипирование, быстрая оснастка, 3D-печать): особенно маленькие размеры, такие как AK 30 и AK 40, используются для отжига деталей, изготовленных аддитивным способом, на 3D-принтерах. Дополнительная газовая продувка и кожух внешних слоев изоляции позволяют в значительной степени подавить образование накипи.

В случае чувствительных материалов отжиг и отпуск проводят в печах с защитным газом.

Таким образом, можно использовать печи с защитным газом LHT модели ВМК-S с полезной камерой 2,6 — 15 литров и модели KS-S с полезной камерой 70-460 литров. Обе модели могут использоваться при температурах выше 1050 ° C (1100 ° C VMK-S, 1200 ° C KS-S) с защитным газом. В основном он работает в среде инертного газа с содержанием водорода <5%, а в случае более чувствительных к окислению компонентов - со 100% водородом или крекинг-газом.Для последнего печи комплектуются стандартными опциями устройством подачи газа, устройством дожигания и пакетом безопасности.

Для оптимизации производственных линий часто бывает необходимо работать в печах непрерывного действия. Поэтому Linn производит малые и средние ленточные печи с непрерывным конвейером до 1150 ° C.

Печи модели HK с полезными размерами камеры 30 — 600 литров с макс. температуры 1200 ° C (необязательно 1300 ° C для быстрорежущих сталей) используются для закалки, нормализации и других термических обработок.Возможны специальные размеры полезной камеры до нескольких кубометров. Дополнительная газовая продувка и кожух внешних слоев изоляции позволяют в значительной степени подавить образование накипи.

Для индукционной закалки Linn производит генераторы высокой и средней частоты. Стандартный диапазон мощностей высокочастотных агрегатов составляет от 1,2 до 10 кВт, в специальных исполнениях — до 100 кВт. Генераторы средней частоты выпускаются стандартными агрегатами от 10 до 200 кВт и макс. до 1000 кВт. Индукторы и закалочные души также производятся LHT.

Автоматизированные агрегаты, эл. грамм. для закалки волн, также входят в ассортимент LHT.

|

▷ Продажа бывшего в употреблении оборудования для термообработки

Термическая обработка является важным этапом в окончательном производстве многих инженерных изделий. Он играет ключевую роль в производстве, где требуется превосходное сочетание свойств материала. Процесс термообработки можно определить как операцию или комбинацию операций, включающих нагрев при определенной температуре, выдержку в течение определенного периода времени и охлаждение с некоторой заданной скоростью.Основная цель термообработки — увеличить срок службы продукта за счет изменения его механических свойств, таких как прочность, пластичность, ударная вязкость, износостойкость, твердость и т. Д., И подготовить материал для повышения технологичности. Изменение свойств металла может быть связано с фазовыми превращениями и микроструктурными изменениями, которые происходят во время термической обработки.

Металл помещается в печь для термообработки для нагреваЭтапы термообработки

Промышленная термообработка включает следующие три основных этапа независимо от типа процесса.

- Нагрев — Металл нагревается медленно, чтобы обеспечить равномерную температуру по всей поверхности. Если происходит неравномерный нагрев, одна часть детали может расширяться быстрее, чем другая, что приводит к деформации или растрескиванию. Скорость нагрева зависит в основном от теплопроводности материала.

- Замачивание — После того, как металл нагревается до заданной температуры, его выдерживают в течение определенного периода времени при этой температуре, чтобы произошли желаемые внутренние структурные изменения.Продолжительность времени, называемая периодом выдержки, зависит от химического анализа детали и веса обрабатываемого металла.

- Охлаждение — После выдержки металл охлаждают до комнатной температуры для завершения процесса термообработки. Для охлаждения металла его можно контактировать с охлаждающей средой, такой как воздух, вода, масло и т. Д. Скорость охлаждения зависит от металла и желаемых свойств.

Некоторые из основных процессов термообработки обсуждаются ниже.

Отжиг

Отжиг — это процесс нагрева металла до определенной температуры, выдержки его при этой температуре в течение определенного времени, а затем охлаждения металла до комнатной температуры. Металлы подвергаются отжигу для снятия внутренних напряжений, их размягчения и повышения пластичности. Чтобы добиться максимальной мягкости, металл должен охлаждаться медленно, что обеспечивается погружением горячей части в песок, золу или какое-либо другое вещество, которое плохо проводит тепло, или позволяя печи и части остыть вместе, что называется охлаждением печи.

Нормализация

Нормализация сталиНормализация почти аналогична отжигу, за исключением того, что после периода выдержки металл охлаждается неподвижным воздухом с большей скоростью. Нормализация дешевле, чем отжиг, а также нормализованные стали тверже и прочнее, чем отожженные стали . Фактически, наивысшая степень твердости может быть достигнута путем нормализации среди других процессов термообработки. Но основной целью нормализации является устранение внутренних напряжений, вызванных машинами для термообработки , сваркой, литьем, ковкой, формовкой или механической обработкой.

Закалка

Закалка в основном противоположна отжигу. Металл упрочняется путем нагревания его до более высокой температуры, выдерживания ее в течение заданного времени, а затем внезапного охлаждения. Быстрое охлаждение достигается погружением материала в охлаждающую среду, такую как вода, масло, солевой раствор и т. Д. Следовательно, закалка также называется закалкой, поскольку металл при более высокой температуре немедленно доводится до комнатной температуры путем погружения в охлаждающую среду. .Это увеличивает твердость и прочность материала, но в то же время отрицательно влияет на хрупкость.

Отпуск

Отпуск обычно проводят после закалки, так как быстрое охлаждение металла приводит к высоким внутренним напряжениям . Кроме того, это снижает хрупкость и увеличивает пластичность закаленного материала. Закалка включает нагрев металла до более низкой критической температуры (намного ниже температуры закалки), а затем охлаждение с заданной скоростью.Температура нагрева сильно влияет на твердость материала, чем выше температура, тем мягче металл. Скорость охлаждения практически не влияет на микроструктуру металла.

Оборудование для термообработки

Электрическая машина для закалки сталиОборудование, необходимое для процесса Печи для термообработки или другие машины для термообработки, такие как оборудование для индукционной термообработки, закалочные ванны или другие охлаждающие устройства, требуемые регуляторы температуры и другие индикаторы для правильной работы оборудования или для контроля процесса.Кроме того, оборудование для термообработки включает в себя клещи и другие устройства для обработки и удержания работы во время ее нагрева или охлаждения. Оборудование, предназначенное для нагрева металлов, включает в себя электропечи , топочные печи, банные печи , а также устройства для измерения температуры и контроля температуры. Различные типы устройств термообработок включают в себя автогенную факелы, Hauck горелку, кузницу и временную термообработку печи построено с огнеупорным кирпичом и листовым асбестом.Электропечи — это наиболее часто используемые печи и оборудование для термообработки в промышленности.

Некоторые из поставщиков оборудования для термообработки в мире — это CARBOLITE, ELMETHERM, UTTIS, NABERTHERM, CAN-ENG Furnaces International, GADDA Industrie, KOPAR, CERADEL Industries, DESPATCH Industries и WESMAN. На TradeMachines у вас есть доступ к самому большому выбору из оборудования для термообработки, выставленного на продажу на аукционе.

Термическая обработка — 2021 14-я Выставка технологий и оборудования для термообработки

Дата выставки: 28-30 сентября 2021 г.

Место проведения: Россия, Москва, ЦВК «Экспоцентр», павильон 7,

Для подачи заявки на участие в «Термообработке-2021» свяжитесь с нами по электронной почте. Этот адрес электронной почты защищен от спам-ботов.У вас должен быть включен JavaScript для просмотра или по мобильному телефону +7 962 728 57 57. Все ранее полученные пригласительные билеты действительны для посещения выставки в 2021 году.

Организатор: Выставочная компания «Мир-Экспо»

Информация о выставке:

На выставке «Термическая обработка — 2019» будет представлено специализированное оборудование и материалы от ведущих мировых и отечественных производителей теплового и химико-термического оборудования, огнеупорных материалов, теплоизоляционного, измерительного, диагностического и аналитического оборудования.

Посетители могут познакомиться с современными технологиями и оборудованием для термической и термомеханической, термической, размерной и поверхностной обработки различных материалов.

Также участники выставки предлагают современные комплексные технические решения по реализации и строительству (реконструкции) современных отопительных, тепловых, методических печей, тепловых агрегатов, с целью повышения их энергоэффективности: снижение расхода газа, улучшение качества нагрева заготовок, замена существующей системы отопления и автоматики, а также высоковолокнистые энергоэффективные износостойкие футеровочные материалы.

80 компаний из 10 стран представили свое оборудование и технологии на выставке в 2019 году, общая площадь составила 3022 кв.м. Подробнее о прошедшей выставке.

13-я выставка термообработки — 2019 Видеоотчет:

Видеоинтервью экспонента 2019:

Основных разделов выставки:

Печи электрические нагревательные (камерные, шахтные, изолированные, с выкатным подом и др.)

Термическое и химико-термическое оборудование для карбонитрила, науглероживания, борирования, закалки, пайки, спекания, MIM, отпуска, отжига, магнитного отжига, старения, снятия внутренних напряжений и т. Д.

Физико-термическое оборудование

Индукционное оборудование. Преобразователи частоты и трансформаторы для индукционного нагрева

Вакуумное оборудование и компоненты вакуумных систем: вакуумные печи, печи и системы напыления; вакуумные насосы, вакуумметры, вакуумные клапаны и клапаны, регуляторы расхода газа

Лабораторные муфельные печи и сушильные шкафы; Лабораторное оборудование: спектрометры, приборы для бесконтактного измерения температуры, анализаторы для определения газообразующих примесей в твердых материалах

Нанесение покрытий, включая плазменное напыление защитных покрытий

Оборудование для электронно-лучевой сварки и дуговой сварки в аргоне

Оборудование для лазерной обработки

Системы низких температур (криогенная обработка)

Промышленные стиральные машины и линии

Азотные, кислородные, водородные, компрессорные, холодильные установки; — Робототехнические комплексы для сварки, резки, гибки, фрезерования, перемещения, нанесения различных покрытий; — Системы охлаждения: градирни и чиллеры

Оборудование для исследования свойств материалов, неразрушающего контроля: оборудование для определения твердости, оборудование для подготовки образцов, оборудование для механических испытаний, спектрометры, пирометры

Технология для измерения температуры, влажности и вакуума: термопары, измерительные преобразователи, преобразователи сопротивления, предохранительные клапаны, лайнер, приборы с цифровым дисплеем, измерительные станции, имитаторы, калибраторы, детали и компоненты

Горелки газовые и масляные, системы газоснабжения и автоматика.Система управления импульсной горелкой. Шкафы управления печами

Рукава гибкие металлические высокого давления

Центробежное литье из коррозионно-стойких, жаропрочных и специальных сталей и сплавов

Механизмы транспортировки нагретого металла, рекуператоры, муфты, изделия из жаропрочных материалов

Отливки стальные жаропрочные. Печное оборудование и технологическое оборудование для термообработки: теплообменники, лотки, решетки, корзины, опоры, арматура, рабочие колеса, радиационные трубы, реторта, ролики и др.для всех типов печей

Огнеупоры, Изоляция и футеровка тепловых агрегатов

Ламинированные и увеличивающие пространство тканые материалы. Многослойные тканые материалы из кремнезема, кварца, бесщелочных стекловолокон, углеродных волокон и их комбинаций.

Специальные покрытия и клеи для высокотемпературных промышленных процессов

Смазочные материалы и технические жидкости. Технология очистки и регулирования температуры промышленных жидкостей.Система охлаждения

Изделия из графита, углеродного войлока и углерод-углеродных композитов для высокотемпературного оборудования

Модификация изделий и их уплотнения на основе углеродного пека и фенольных смол, антискользящие покрытия, ламинирование поверхностей

Проектирование и изготовление тепловых агрегатов (нагревателей, токоподводов, силовых конструкций)

Модернизация высокотемпературных печей с применением современных углеродных материалов: увеличение рабочего пространства печей. Выравнивание теплового поля

Пусконаладочные работы, профессиональный монтаж, сервис, ремонт и капитальный ремонт печей и отопительного оборудования

Деловая программа:

Важной частью выставки является традиционно проводимая в ее рамках 13-я Международная научно-практическая конференция «Инновационные технологии термообработки».

Конференция в рамках выставки существенно повышает эффективность работы экспонентов и посетителей на выставке.

Конференция несет максимум инновационной информации и способствует обмену профессиональным опытом, а также взаимосвязи между наукой и производством.

Цели конференции:

— обсуждение актуальных проблем и новых разработок в области термообработки ведущими учеными и специалистами;

— обмен опытом по проектированию, обслуживанию и модернизации оборудования;

— презентация новых технологий и оборудования.

Стоимость участия в выставке:

| Цена с НДС 20%, евро | |

| Оборудованная экспозиционная площадь | 360 / кв.м |

| Необорудованная экспозиционная площадь | 325 / кв.м |

| Регистрационный взнос | 555 |

| Заочное участие | 815 |

| Электроснабжение обустроенной площади до 1,5 кВт | 19 / кв.м. |

| Электроснабжение на оборудованную площадь более 1,5 кВт | по списку доп. Оборудования |

| Регистрационный взнос за один доклад на конференции (компания-экспонент) | 177 |

| Регистрационный взнос за один доклад на конференции (другая компания) | 343 |

| Участие в конференции в качестве слушателя | бесплатно, с предварительной регистрацией |

Доплата за размещение стенда:

»Угловая кабина (2 открытые стороны) + 10%

»Полуостровная будка (3 открытых стороны) + 15%

»Островная будка (4 открытых стороны) + 20%

Стоимость стандартного стенда:

| Перечень оборудования стандартной будки (шт.): | Стенд | |||||

| 6 кв.м. | 9 кв.м. | 12 кв.м. | 15 кв.м. | 18 кв.м. | 20 кв.м. | |

| Ковровые покрытия | + | + | + | + | + | + |

| Буквы на фасции | 15 | 15 | 15 | 15 | 15 | 15 |

| Стол | 1 | 1 | 1 | 1 | 1 | 1 |

| Стул | 2 | 4 | 4 | 4 | 4 | 4 |

| Шкаф | 1 | 1 | 1 | 1 | 1 | 1 |

| Точечный светильник 100Вт | 2 | 3 | 4 | 5 | 6 | 6 |

| Розетка 220В, мощность 2кВт | 1 | 1 | 1 | 1 | 1 | 1 |

| Вешалка для одежды | 1 | 1 | 1 | 1 | 1 | 1 |

| Корзина для мусора | 1 | 1 | 1 | 1 | 1 | 1 |

| Дополнительная стеновая панель (100×250 см) | – | – | 1 | 1 | 2 | 2 |