Токарный станок 1к62 — цена, отзывы, характеристики с фото, инструкция, видео

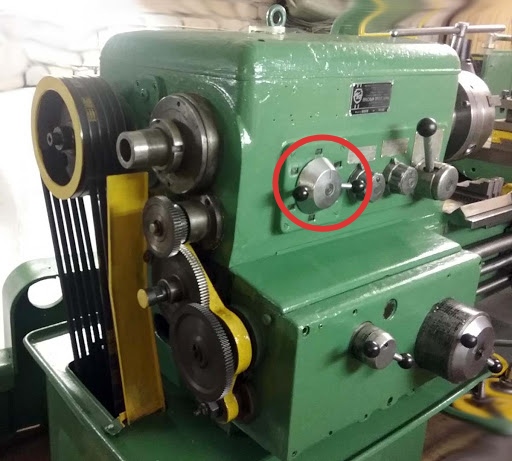

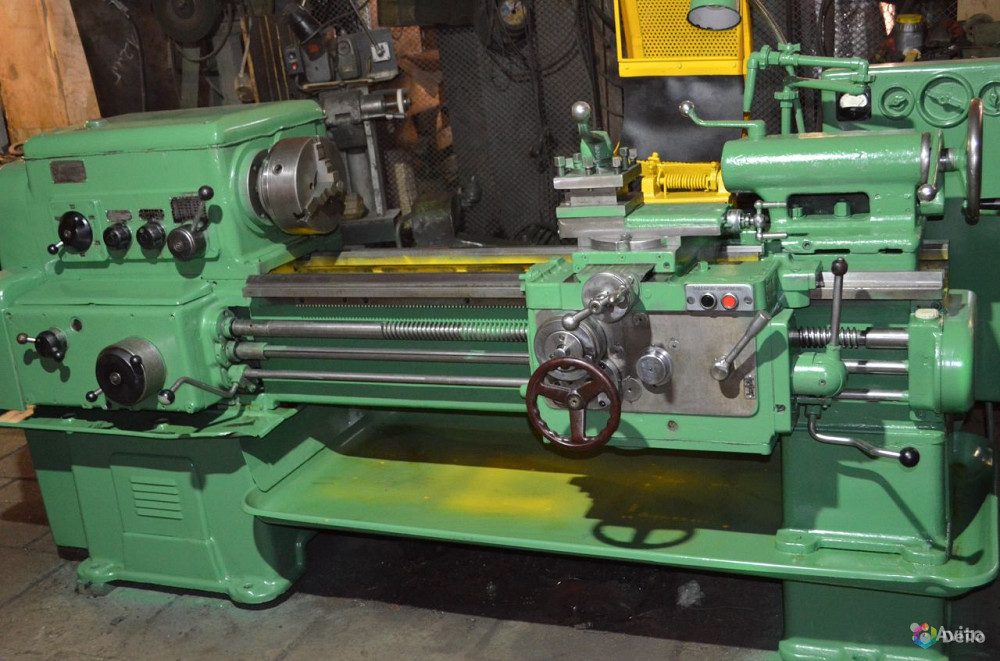

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки 1К62 могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

| Параметры станка | Значение | |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 435 | ||

| 224 | ||

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. | |

| Число ступеней рабочих подач: | ||

| 42(56*) | ||

| 42(56*) | ||

| Рабочие подачи, мм/об: | ||

| 0,70…4,16 (0,036…7,54*) | ||

| Число нарезаемых резьб: | ||

| 45(53*) | ||

| 28(57*) | ||

| 38 | ||

| 37 | ||

| 5 | ||

| Шаг нарезаемой резьбы: | ||

0,5. ..192 мм ..192 мм | ||

| 0,5…48 модулей | ||

| 24…15/8 ниток на дюйм | ||

| 96…1 питч | ||

| 3/8″, 7/16″, 8; 10 и 12 мм | ||

| Быстрые установочные перемещения суппорта, м/мин: | ||

| 4,5 | ||

| 2,25 | ||

| Размер внутреннего конуса в задней бабке | ||

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4. ..0,6 ..0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| 2786, 3286, 3786 | ||

| 1200 | ||

| 1500 | ||

| Масса станка, кг , при длине обработки: | ||

| 3080 | ||

| 3440 | ||

| 3800 | ||

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины.

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка — токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос

Отзывы о станок токарный 1К62:

Отзывов пока нет, но ваш может быть первым.Оставить отзыв

Токарный 1К62 код модели: 3941

Технические характеристики

| Диаметр обточки над станиной, мм | 435 |

| Диаметр обточки над поперечным суппортом, мм | 224 |

| Расстояние между центрами, мм | 1 000, 1 500 |

| Диаметр проходного отверстия шпинделя, мм | 55 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Частота вращения шпинделя, об/мин | 12,5 — 2000 |

| Размер конуса в шпинделе | Морзе 6 |

Число ступеней продольных подач, шт. | 42 |

| Число ступеней поперечных подач, шт. | 42 |

| Диапазон продольных подач, мм/об | 0,70 — 4,16 |

| Диапазон поперечных подач, мм/об | 0,035 — 2,08 |

| Число нарезаемых метрических резьб, шт. | 45 |

| Число нарезаемых дюймовых резьб, шт. | 28 |

| Число нарезаемых питчевых резьб, шт. | 37 |

| Число нарезаемых модульных резьб, шт. | 38 |

| Число нарезаемых резьб архимедовой спирали, шт. | 5 |

| Шаг нарезания метрической резьбы, мм | 0,5 — 192 |

| Шаг нарезания дюймовой резьбы, ниток на дюйм | 24 — 1 |

| Шаг нарезания модульной резьбы, модулей | 0,5 — 48 |

| Шаг нарезания питчевой резьбы, питч | 96 — 1 |

| Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм |

| Быстрые установочные продольного перемещения суппорта, м/мин | 4,5 |

| Быстрые установочные поперечного перемещения суппорта, м/мин | 2,25 |

| Наибольшее перемещение пиноли задней бабки, мм | 200 |

| Поперечное смещение корпуса задней бабки, мм | 15 |

| Размер внутреннего конуса в задней бабке | Морзе 5 |

| Наибольшее сечение резца | 25 |

| Давление воздуха, МПа | 0,4 — 0,6 |

| Питание, В (Гц) | 220/380 (50) |

| Мощность электродвигателя, кВт | 11 |

| Масса, кг | 3 080 3 440 3 800 |

| Габаритные размеры | |

| Длина, мм | 2 786 3 286 3786 |

| Ширина, мм | 1 200 |

| Высота, мм | 1 500 |

Описание

Токарно-винторезный станок 1К62 служит для выполнения разнообразных токарных работ, нарезания различных резьб на заготовках, устанавливаемых в центрах или патроне. Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Технические характеристики автотехники, приведенные на данной странице, носят справочный характер, т.к. параметры и иные эксплуатационные показатели зависят от желаемой покупателем комплектации транспортного средства.

При этом завод-изготовитель оставляет за собой право изменять технические характеристики автотехники, а также состав и перечень применяемых для ее изготовления комплектующих, если указанные мероприятия направлены на улучшение параметров конструкции, работоспособности автотехники и не изменяют ее назначение.

Симулятор токарного станка — SUNSPIRE®

Общее описание программного продукта

3D симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов.

В полной версии приложения для работы доступно более 70 режущих инструментов.

Область применения программного продукта: учебный процесс с применением вычислительной техники: лабораторные занятия студентов в компьютерных классах, дистанционное обучение, демонстрационное сопровождение лекционного материала по группе направлений подготовки и специальностей: «Металлургия, машиностроение и обработка материалов ».

Тип целевого вычислительного устройства и поддерживаемая платформа: IBM – совместимый ПК под управлением Microsoft Windows, ПК Apple Macintosh под управлением MacOS, мобильные устройства на базе операционных систем Android и iOS.

Графический компонент программы использует компонентную базу OpenGL 2.0. Графический пользовательский интерфейс программы реализован на английском языке.

Мультиплатформенность позволяет использовать ПО на различных вычислительных устройствах, включая интерактивные доски, смартфоны, планшетные и стационарные компьютеры, что, в свою очередь, повышает гибкость и мобильность учебного процесса, соответствующую современному уровню информатизации образования .

Минимальные системные требования

- Тактовая частота процессора: не менее 2 ГГц

- Оперативная память: не менее 4 ГБ

- Видеопамять: не менее 512 МБ

- Разрешение экрана: не менее 1024x768x32

- Поддержка OpenGL версии 2.0

- Поддержка DirectX версии 9.0.c (для Windows)

- Стандартная клавиатура и компьютерная мышь с колесиком прокрутки (для ПК)

- Устройства воспроизведения звука (динамики или наушники)

Типы лицензирования

Тренажер может поставляться с установкой на одно рабочее место (пользовательская лицензия с выдачей регистрационных ключей) и с установкой на неограниченное количество рабочих мест (корпоративная лицензия для организации). Мобильные версии программного продукта также доступны в маркетах приложений Google Play и App Store.

Галерея скриншотов

Файлы для загрузки

Ссылки на мобильные версии

Приобретение лицензионного ключа для одного рабочего места

- 1. Загрузите условно-бесплатную версию программы по указанной выше ссылке.

- 2. Установите программу на персональный компьютер, на котором она будет использоваться, и запустите ее.

- 3. Откройте регистрационную форму в интерфейсе программы и скопируйте уникальный идентификационный номер, после чего закройте программу.

- 4. Перейдите по ссылке ниже в магазин Softline, заполните все необходимые поля и вставьте скопированный уникальный идентификационный номер в соответствующее текстовое поле:

- 5. После успешной оплаты на вашу электронную почту будет отправлено письмо с лицензионным ключом. Скопируйте этот лицензионный ключ без пробелов.

- 6. Запустите установленную программу с правами администратора, снова зайдите на форму регистрации и во второе поле вставьте лицензионный ключ.

Перейти к покупке лицензии в интернет-магазине приложений Softline

РЕШЕНИЕ: Токарная обработка 1к62 — Studypool

Токарная обработка 1к62

Наибольший диаметр обрабатываемой детали Диск, обрабатываемый над станиной — Ø 400

мм

Наибольший диаметр обрабатываемой детали Вал, обрабатываемый над опорой — Ø

220 мм

Расстояние между центрами — 710, 1000, 1400 мм

Высота центра — 215 мм

Мощность двигателя — 7,5 или 10 кВт

5

Масса машины полная — 2,0; 2.1; 2,2 т

Шпиндель токарно-винторезного станка 1к62

Конец шпинделя — фланец с коротким конусом. Номинальный размер конца шпинделя

— 6 по ГОСТ 12593

Внутренний (инструментальный) конус шпинделя — Морзе 6

Конец шпинделя до 1962 г. — резьба М90 х 6 мм с центрирующим кольцом Ø

— резьба М90 х 6 мм с центрирующим кольцом Ø

92 мм. Внутренний конус — Морзе 5

Диаметр сквозного отверстия в шпинделе — Ø 47 мм

Наибольший диаметр обрабатываемого прутка — Ø 45 мм

Пределы числа прямых оборотов шпинделя в минуту (24 шага) —

12,5 ..2000 об/мин

Пределы числа реверсивных оборотов шпинделя в минуту (12 шагов)

— 19..1900 об/мин

Стандартный диаметр патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1к62

Пределы продольных подач — (49 ступеней) 0,07..4,16 мм/об

Пределы поперечных подач — (49 шагов) 0,035..2,08 мм/об

Пределы шагов метрических резьб — 1..192 мм

Пределы шагов модульных резьб — 0,5..48 модулей

Пределы шагов дюймовых резьб — 24..2 ниток на дюйм

Шаг резьбы Пределы шага — 96..1 шагов

Заменен на более совершенную модель 16К20.

Предназначены для выполнения широкого спектра токарных операций, в том числе нарезания резьбы:

метрическая, дюймовая, модульная, шаговая и архимедова спираль с шагом 3/8″, 7/16″; 8;

10 и 12 мм.

1К62 можно отнести к фронтальным токарным станкам, т.к. позволяет обрабатывать

относительно короткие заготовки большого диаметра. Передний конец шпинделя

изготовлен по ГОСТ 12593 (Фланцевые концы шпинделей для шайбы вертлюга

и фланцы прижимного устройства) (DIN 55027, ISO 702-3-75) для шайбы вертлюга

, с центрирующим коротким конусом 1:4 (7°7′30 ″).

Шпиндель установлен на двух подшипниках качения. Передняя опора представляет собой регулируемый двухрядный роликоподшипник

с внутренним коническим кольцом. Подшипник регулируется

затягиванием гайки (стопора), которая давит на внутреннее кольцо подшипника. При этом

кольцо надевается на коническую шейку шпинделя и разжимается;

, что уменьшает зазор между кольцами и роликами, возникающий в результате износа. Задняя опора шпинделя

состоит из двух радиально-упорных подшипников, которые регулируются только

при текущем осмотре станка. В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники

, что обеспечивает требуемую

жесткость и высокую точность обработки заготовок. По ГОСТ 8-82 станок токарный

По ГОСТ 8-82 станок токарный

1К62 относится к Н классу точности. Будет обеспечена точность обработки

даже в режиме ударной нагрузки. На токарный станок 1К62

могут быть установлены следующие люнеты: подвижный, установочный диаметр которого 20-80 мм, и неподвижный, его установочный диаметр

20-130 мм. Продольное перемещение каретки станка 1К62

может быть ограничено специальным упором, установленным на передней полке станины

. Таким образом, при установленном упоре скорость перемещения суппорта

не может превышать 250 мм/мин. Для обеспечения быстрого перемещения суппорта дополнительно

используется асинхронный двигатель. Его мощность составляет 1,0 кВт при частоте вращения 1410 об/мин.

Машина оборудована тепловыми реле, защищающими двигатели

от длительных перегрузок, а также предохранителями, защищающими от коротких замыканий. На токарном станке

можно использовать трехкулачковый самоцентрирующийся патрон диаметром 250 мм или четырехкулачковый патрон

диаметром 400 мм.

Сверлильный настольный н/с 12В

Станок предназначен для сверления отверстий в мелких деталях из чугуна, стали,

Цветные сплавы и неметаллические материалы на промышленных предприятиях, ремонтных и

бытовых мастерских.

Станки НС-12 позволяют выполнять следующие операции:

• сверление

• развертывание

• развертывание

• развертывание

• нарезание резьбы

Основные параметры станка сверлильного НС

: Максимальный диаметр сверления: Ø 12 мм

Максимальная глубина сверления: 100 мм

Максимальная высота заготовки: 400 мм

Расстояние от оси шпинделя до колонны (вылет шпинделя): 185 мм

Скорость вращения шпинделя: 450, 710, 1400, 2500, 4500 об/мин

Мощность двигателя: 0,6 кВт

Вес станка: 121 кг 1341

Станок токарно-револьверный универсальный

с горизонтальной осью револьверной головки

предназначен для точения, растачивания, зенкерования, сверления, развертывания и нарезания внутренней и наружной резьбы в серийном производстве. Он может обрабатывать детали из пруткового материала за

Он может обрабатывать детали из пруткового материала за

цанговый патрон и штучные заготовки в трехкулачковом патроне. Обработка деталей из прутка

производится в автоматическом цикле, а штучных заготовок в трехкулачковом патроне — в полуавтоматическом цикле

.

Наибольший диаметр обрабатываемой заготовки над станиной — Ø 400 мм;

Наибольший диаметр обточки заготовки над верхней частью суппорта —

Ø 380 мм;

Расстояние между центрами — нет;

Количество инструментов в револьверной головке — 16;

Расстояние от конца шпинделя до револьверной головки — 32..630 мм;

Наибольшая длина подачи прутка — 150 мм;

Мощность электродвигателя привода шпинделя — 5,5 кВт;

Шпиндель станка 1341 получает 8 скоростей вращения в прямом

направлении (60..2000 об/мин) и 2 скорости в обратном направлении (100, 265) через

шестерни выбора коробки передач. Для управления нумерацией используются 4 фрикциона

типа ЭМ-52, которые автоматически управляются кулачками

командное устройство или с панели управления машины.

Торможение шпинделя осуществляется одновременным включением электромагнитных

муфт 1МС и 2МС. Реверсирование гонта активируется реверсированием электродвигателя

. Передний конец шпинделя выполнен по ГОСТ

12593 (Фланцевые концы шпинделя под поворотную шайбу и фланцы прижимного устройства)

(DIN 55027, ISO 702-3-75):

Номинальный диаметр конуса D = 106,375 мм, номинальный размер торца

шпиндель — 6

Стандартный диаметр трехкулачкового токарного патрона по ГОСТ 2675-80 — Ø

200 и Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

Диаметр сквозного отверстия в шпиндель — Ø 62 мм;

Наибольший диаметр обрабатываемого прутка в цанге — Ø 40 мм;

Внутренний (инструментальный) конус шпинделя — Морзе 5;

Пределы прямых оборотов шпинделя в минуту (8 скоростей) — 60..2000 об/мин;

Пределы числа реверсивных оборотов шпинделя в минуту (2

скорости) — 100, 265 об/мин;

Торможение шпинделя двумя фрикционами.

Коробка подачи напрямую соединена со шпинделем без промежуточных шестерен

гитары. На выходе коробки подач только ходовой вал, ходового винта

нет, поэтому резьба на станке нарезана с помощью специального копира.

Механизм коробки подач позволяет получить 16 ступеней продольных подач

(из них 10 повторных) 01..1,6 мм/об и 16 ступеней поперечных (круговых)

подачи (из них 11 повторных) 0,03..0,48 мм/об.

Для управления нумерацией коробки подач используются 2 фрикциона ЭМ-32 типа

, которые автоматически управляются кулачками командного устройства

или с пульта управления станка. Класс точности станка Н.

6Р10 Станок вертикально-консольно-фрезерный

На универсально-фрезерном станке с помощью универсальной делительной головки можно фрезеровать

спиральные канавки на цилиндрических деталях, а также выполнять различные фрезерные операции

относится к повороту детали на заданную величину.

Электрооборудование монтируется в просторной нише. Управление подачей стола

Управление подачей стола

отдельно. Имеются защитные устройства, защищающие рабочего от стружки

ибрызг охлаждающей жидкости. Система охлаждения оснащена быстросъемными картерами.

Класс точности: H

Длина рабочей поверхности стола, мм 500

Ширина стола, мм 160

Наибольшее перемещение по осям X, Y, Z, мм 500_160_300

Мин. частота вращения шпинделя, об/мин: 50

Макс. частота вращения шпинделя, об/мин: 2240

Мощность, кВт: 3

Габаритные размеры (Д_Ш_В), мм: 1445_1875_1730

Масса станка с выносным оборудованием, кг Расчет: 13050 90 90 уровень автоматизации технологического оборудования.

Расчет будет производиться табличным методом по показателю времени

dT для всех подсистем ГПУ по всем выполняемым ими функциям.

Примем значение показателя уровня автоматизации:

для «автоматического» выполнения функции — dT = 1,0;

для «автоматического» выполнения функции — dT = 0,5; для «ручного» выполнения функций в подсистеме

— dT = 0. Определим среднее значение показателя степени автоматизации

Определим среднее значение показателя степени автоматизации

для каждой из подсистем ГПУ и для всего производства (табл. 2 —

8).

1. Токарная обработка 1к62

Включение оборудования 0

Установка заготовки на станок ручная 0

Поиск инструмента 0

Установка нулевой точки инструмента 0

Обработка заготовки полуавтомат 0,5

Контроль обрабатываемой поверхности полуавтоматический 0

Контроль целостности режущего инструмента 0 Инструмент

смена 0 Удаление

finished part 0

Total 0.5

2. Настройка бурения на рабочем столе N/S 12B

Поверните оборудование 0

Установка заготовки на машине вручную 0

нулевая точка инструмента 0 Обработка заготовки 1

Проверка поверхности 0 Проверка целостности режущего инструмента 0 Изменение инструмента 0 Закончено

Удаление деталей 0 Всего 1

3. REVOLIGN. Включение оборудования 0

REVOLIGN. Включение оборудования 0

Установка заготовки на станок вручную 0

Поиск инструмента 0 Установка нулевой точки инструмента 1 Обработка заготовки

1 Контроль обрабатываемой поверхности 0 Проверка целостности режущего инструмента

0 Изменение инструмента 1 Снижение готовой части 0 Всего 3

.

4. 6r10 Вертикальная кантилевная фрезерная машина

Поключение оборудования 0

Установка рабоче

нулевая точка инструмента 0

Обработка заготовки 1

Контроль обрабатываемой поверхности 0Проверка целостности режущего инструмента 0

Смена инструмента 0

Снятие готовой детали 0 Всего 1

0 90 90 0

9292

Расчет общего уровня автоматизации GAU Automation:

gau

1D62 = 10 Операции Бурение 12B = 3 Операции Туррет 1 Операция Melling 6p10 = 1 операция Всего 1 5 операций Заменяем 1к62 на токарный станок с ЧПУ SPECTR TL-200 и используем для точения, револьверной головки и сверления отверстий. Следовательно, количество операций станет равным = 1 Для фрезерования плоских поверхностей используем вертикальный обрабатывающий центр FS160MF3. Количество операций = 1 ЧПУ SPECTR TL-200 Включение оборудования 1 Установка заготовки на станок вручную 1 (с использованием элементов хранения) Поиск инструмента 1 Установка нулевой точки инструмента 1 Обработка заготовки 1 Контроль обрабатываемой поверхности 1 Проверка целостности режущего инструмента 1 Смена инструмента 1 Снятие готовой детали 1 (с помощью Манипулятор робота) Всего 9 .0002 Машина FS160MF3 Вертикальная обработка Центр Поключение оборудования 1 Установка на машине в руках 1 (с использованием хранения) . Установка нулевой точки инструмента 1 Обработка заготовки 1 Контроль обрабатываемой поверхности 1 Проверка целостности режущего инструмента 1 Смена инструмента 1 Removing the finished part 1 (using the robot manipulator) Total 9 ФС Только 2 операции Расчет уровня автоматизации комплекса обработки чипов (CPS) Мы используем производственные контейнеры для накопления и суб -суб -ближайшей сплеты. чипсов. Активация датчиков заполнения тары чипсами 1 Передача информации о наполнении тары чипсами 1 Вызов транспортной тары к месту переработки щепы 0,5 Переработка щепы 0 Итого 2,5

1

1

Кпс

9000 Расчет уровня автоматизации транспортно-складской системы. Мы используем роликовый конвейер и привод бункера. Для переноса заготовки используем манипулятор . Включение оборудования автоматическое 1 Установка заготовки на станок автоматическая 0,5 Поиск инструмента автоматическая 1 Установка нулевой точки инструмента автоматическая 1 Обработка заготовки автоматическая 1 Контроль обрабатываемой поверхности автоматическая 1 Управление целостностью автоматического режущего инструмента 1 Изменение инструмента Автоматическое 1 Снятие готовой части Автоматической 1 Всего 8,5 TS TS TS TS . ГАУ Токарный 1к62

Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 400

мм

Наибольший диаметр заготовки типа Вал, обрабатываемый над суппортом — Ø

220 мм

Расстояние между центрами — 710, 1000, 1400 мм

Высота центра — 215 мм

Мощность двигателя — 7,5 или 10 кВт

Масса машины полная — 2,0; 2.1; 2,2 т

Шпиндель токарно-винторезного станка 1к62

Конец шпинделя — фланец с коротким конусом. Номинальный размер конца

шпиндель — 6 по ГОСТ 12593

Внутренний (инструментальный) конус шпинделя — Морзе 6

Конец шпинделя до 1962 г. — резьба М90 х 6 мм с центрирующим кольцом Ø

92 мм. Внутренний конус — Морзе 5

Диаметр сквозного отверстия в шпинделе — Ø 47 мм

Наибольший диаметр обрабатываемого прутка — Ø 45 мм.

Пределы числа прямых оборотов шпинделя в минуту (24 шага) 12,5..2000 об/мин

Пределы количества обратных оборотов шпинделя в минуту (12 шагов)

— 19..1900 об/мин

Стандартный диаметр патрона — Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 1к62

Пределы продольных подач — (49шагов) 0,07. Кодекс чести флаг Сообщить DMCA Кодекс чести флаг Сообщить DMCA Пользовательский контент загружается пользователями в целях обучения и должен использоваться в соответствии с кодексом чести и условиями обслуживания Studypool. Studypool 4,7 Trustpilot 4,5 Sitejabber 4,4 Характер дисперсионного анализа Стандартное отклонение и дисперсия

Дисперсия и тесно связанное с ней стандартное отклонение являются мерами того, насколько рассредоточены… Характер дисперсионного анализа В статистике дисперсионный анализ (ANOVA) представляет собой набор статистических моделей и их

сопутствующие процедуры, в ч… Характер дисперсионного анализа Отклонение по цене материалов, исходя из того, что: 1. Отражается в момент покупки (Отклонение по цене покупки материалов). 2. Это … Характер дисперсионного анализа В статистике дисперсионный анализ (ANOVA) представляет собой набор статистических моделей и их

сопутствующие процедуры, в ч… Характер дисперсионного анализа Практический ответ заключается в том, что теорема о среднем значении более полезна, особенно для целей использования вычислений для приближения.

.4,16 мм/об

Пределы поперечных подач — (49 шагов) 0,035..2,08 мм/об

Пределы шага метрической резьбы — 1..192 мм

Пределы шагов модульной резьбы — 0,5..48 модулей

Пределы шага дюймовой резьбы — 24..2 витка на дюйм

Пределы шага шаговой резьбы — 96..1 шага

На смену ему пришла более совершенная модель 16К20.

Предназначен для выполнения самых разнообразных токарных операций, в том числе нарезания резьбы:

метрическая, дюймовая, модульная, шаговая и архимедова спираль с шагом 3/8″, 7/16″; 8;

10 и 12 мм.

1К62 можно отнести к лобовым станкам, т.к. он позволяет обрабатывать

относительно короткие заготовки большого диаметра. Передний конец шпинделя

изготовлены по ГОСТ 12593 (Фланцевые концы шпинделей для вертлюга

шайба и фланцы зажимного устройства) (DIN 55027, ISO 702-3-75) для вертлюга

шайба, с центрирующим коротким конусом 1:4 (7°7′30″).

Шпиндель установлен на двух подшипниках качения. Передняя опора регулируется

двухрядный роликоподшипник с внутренним коническим кольцом. Подшипник регулируется

затягивание гайки (стопора), которая давит на внутреннее кольцо подшипника.

.4,16 мм/об

Пределы поперечных подач — (49 шагов) 0,035..2,08 мм/об

Пределы шага метрической резьбы — 1..192 мм

Пределы шагов модульной резьбы — 0,5..48 модулей

Пределы шага дюймовой резьбы — 24..2 витка на дюйм

Пределы шага шаговой резьбы — 96..1 шага

На смену ему пришла более совершенная модель 16К20.

Предназначен для выполнения самых разнообразных токарных операций, в том числе нарезания резьбы:

метрическая, дюймовая, модульная, шаговая и архимедова спираль с шагом 3/8″, 7/16″; 8;

10 и 12 мм.

1К62 можно отнести к лобовым станкам, т.к. он позволяет обрабатывать

относительно короткие заготовки большого диаметра. Передний конец шпинделя

изготовлены по ГОСТ 12593 (Фланцевые концы шпинделей для вертлюга

шайба и фланцы зажимного устройства) (DIN 55027, ISO 702-3-75) для вертлюга

шайба, с центрирующим коротким конусом 1:4 (7°7′30″).

Шпиндель установлен на двух подшипниках качения. Передняя опора регулируется

двухрядный роликоподшипник с внутренним коническим кольцом. Подшипник регулируется

затягивание гайки (стопора), которая давит на внутреннее кольцо подшипника. В

при этом кольцо надевается на коническую шейку шпинделя и разжимается;

тем самым уменьшая зазор между кольцами и роликами, возникающий в результате износа. Тыл

опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируются только

при текущем осмотре машины. В конструкции токарного станка 1К62,

для установки шпинделя предусмотрены специальные подшипники, что обеспечивает требуемую

жесткость и высокая точность обработки заготовок. Согласно ГОСТ 8-82,

Токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена

даже в режиме ударной нагрузки. На 1К62 можно установить следующие люнеты:

токарный станок: подвижный, установочный диаметр которого 20-80 мм, и неподвижный, его

диаметр установки 20-130 мм. Продольное движение 1К62

каретка машины может быть ограничена специальным упором, установленным на передней полке станка.

кровать. Таким образом, при установленном упоре скорость движения суппорта не может

превышать 250 мм/мин. Для обеспечения быстрого перемещения суппорта дополнительно

используется асинхронный двигатель.

В

при этом кольцо надевается на коническую шейку шпинделя и разжимается;

тем самым уменьшая зазор между кольцами и роликами, возникающий в результате износа. Тыл

опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируются только

при текущем осмотре машины. В конструкции токарного станка 1К62,

для установки шпинделя предусмотрены специальные подшипники, что обеспечивает требуемую

жесткость и высокая точность обработки заготовок. Согласно ГОСТ 8-82,

Токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена

даже в режиме ударной нагрузки. На 1К62 можно установить следующие люнеты:

токарный станок: подвижный, установочный диаметр которого 20-80 мм, и неподвижный, его

диаметр установки 20-130 мм. Продольное движение 1К62

каретка машины может быть ограничена специальным упором, установленным на передней полке станка.

кровать. Таким образом, при установленном упоре скорость движения суппорта не может

превышать 250 мм/мин. Для обеспечения быстрого перемещения суппорта дополнительно

используется асинхронный двигатель. Его мощность составляет 1,0 кВт при частоте вращения 1410 об/мин.

Машина оборудована тепловыми реле, которые защищают двигатели от

длительные перегрузки, а также предохранители, защищающие от коротких замыканий. токарный станок

можно использовать трехкулачковый самоцентрирующийся патрон диаметром 250 мм или четырехкулачковый

патрон диаметром 400 мм.

Настольное сверление н/с 12B

Станок предназначен для сверления отверстий в мелких деталях из чугуна, стали,

цветных сплавов и неметаллических материалов на промышленных предприятиях, ремонте и

бытовые мастерские.

Станки НС-12 позволяют выполнять следующие операции:

• бурение

• развертывание

• развертывание

• развертывание

• нарезание резьбы

Основные параметры сверлильного станка НС-12:

Максимальный диаметр сверления: Ø 12 мм

Максимальная глубина сверления: 100 мм

Максимальная высота заготовки: 400 мм

Расстояние от оси шпинделя до колонны (вылет шпинделя): 185 мм

Скорость шпинделя: 450, 710, 1400, 2500, 4500 об/мин

Мощность двигателя: 0,6 кВт

Вес машины: 121 кг

Револьверная машина 1341

Универсальный револьверный станок 1341 с горизонтальной осью револьверной головки предназначен для

точение, растачивание, зенкерование, сверление, развертывание и резка внутри и снаружи

нити в массовом производстве.

Его мощность составляет 1,0 кВт при частоте вращения 1410 об/мин.

Машина оборудована тепловыми реле, которые защищают двигатели от

длительные перегрузки, а также предохранители, защищающие от коротких замыканий. токарный станок

можно использовать трехкулачковый самоцентрирующийся патрон диаметром 250 мм или четырехкулачковый

патрон диаметром 400 мм.

Настольное сверление н/с 12B

Станок предназначен для сверления отверстий в мелких деталях из чугуна, стали,

цветных сплавов и неметаллических материалов на промышленных предприятиях, ремонте и

бытовые мастерские.

Станки НС-12 позволяют выполнять следующие операции:

• бурение

• развертывание

• развертывание

• развертывание

• нарезание резьбы

Основные параметры сверлильного станка НС-12:

Максимальный диаметр сверления: Ø 12 мм

Максимальная глубина сверления: 100 мм

Максимальная высота заготовки: 400 мм

Расстояние от оси шпинделя до колонны (вылет шпинделя): 185 мм

Скорость шпинделя: 450, 710, 1400, 2500, 4500 об/мин

Мощность двигателя: 0,6 кВт

Вес машины: 121 кг

Револьверная машина 1341

Универсальный револьверный станок 1341 с горизонтальной осью револьверной головки предназначен для

точение, растачивание, зенкерование, сверление, развертывание и резка внутри и снаружи

нити в массовом производстве. Он может обрабатывать детали, изготовленные как из стержневого материала, так и

цанговый патрон и штучные заготовки в трехкулачковом патроне. Обработка деталей из

прутка осуществляется в автоматическом цикле, а штучных заготовок в трехкулачковом патроне — в

полуавтоматический цикл.

Наибольший диаметр обрабатываемой заготовки над станиной — Ø 400 мм;

Наибольший диаметр обточки заготовки над верхней частью суппорта Ø 380 мм;

Расстояние между центрами — нет;

Количество орудий в револьверной головке – 16;

Расстояние от торца шпинделя до револьверной головки — 32..630 мм;

Наибольшая длина подачи бруса — 150 мм;

Мощность электродвигателя привода шпинделя — 5,5 кВт;

Шпиндель станка 1341 получает 8 скоростей вращения в прямом направлении.

направлении (60..2000 об/мин) и 2 скорости в обратном направлении (100, 265) через

шестерни выбора коробки передач. Для контроля перебора 4 фрикциона

типа ЭМ-52, которые автоматически управляются кулачками

командного устройства или с панели управления машины.

Он может обрабатывать детали, изготовленные как из стержневого материала, так и

цанговый патрон и штучные заготовки в трехкулачковом патроне. Обработка деталей из

прутка осуществляется в автоматическом цикле, а штучных заготовок в трехкулачковом патроне — в

полуавтоматический цикл.

Наибольший диаметр обрабатываемой заготовки над станиной — Ø 400 мм;

Наибольший диаметр обточки заготовки над верхней частью суппорта Ø 380 мм;

Расстояние между центрами — нет;

Количество орудий в револьверной головке – 16;

Расстояние от торца шпинделя до револьверной головки — 32..630 мм;

Наибольшая длина подачи бруса — 150 мм;

Мощность электродвигателя привода шпинделя — 5,5 кВт;

Шпиндель станка 1341 получает 8 скоростей вращения в прямом направлении.

направлении (60..2000 об/мин) и 2 скорости в обратном направлении (100, 265) через

шестерни выбора коробки передач. Для контроля перебора 4 фрикциона

типа ЭМ-52, которые автоматически управляются кулачками

командного устройства или с панели управления машины. Торможение шпинделя осуществляется одновременным включением электромагнитного

сцепления 1МС и 2МС. Реверсирование черепицы активируется путем реверсирования

электродвигатель. Передний конец шпинделя выполнен по ГОСТ.

12593 (Фланцевые концы шпинделя под поворотную шайбу и фланцы прижимного устройства)

(ДИН 55027, ИСО 702-3-75):

Номинальный диаметр конуса D = 106,375 мм, номинальный размер торца

шпиндель — 6

Стандартный диаметр трехкулачкового токарного патрона по ГОСТ 2675-80 — Ø

200 и Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

Диаметр сквозного отверстия в шпинделе — Ø 62 мм;

Наибольший диаметр обрабатываемого прутка в цанге — Ø 40 мм;

Внутренний (инструментальный) конус шпинделя — Морзе 5;

Пределы прямых оборотов шпинделя в минуту (8 скоростей) — 60..2000 об/мин;

Пределы числа обратных оборотов шпинделя в минуту (2

скорости) — 100, 265 об/мин;

Торможение шпинделя двумя фрикционами.

Коробка подачи напрямую связана со шпинделем без промежуточных шестерен.

гитара. На выходе из коробки подач только ходовой вал, нет

ходовой винт, поэтому резьба на станке нарезается с помощью специального копира.

Торможение шпинделя осуществляется одновременным включением электромагнитного

сцепления 1МС и 2МС. Реверсирование черепицы активируется путем реверсирования

электродвигатель. Передний конец шпинделя выполнен по ГОСТ.

12593 (Фланцевые концы шпинделя под поворотную шайбу и фланцы прижимного устройства)

(ДИН 55027, ИСО 702-3-75):

Номинальный диаметр конуса D = 106,375 мм, номинальный размер торца

шпиндель — 6

Стандартный диаметр трехкулачкового токарного патрона по ГОСТ 2675-80 — Ø

200 и Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

Диаметр сквозного отверстия в шпинделе — Ø 62 мм;

Наибольший диаметр обрабатываемого прутка в цанге — Ø 40 мм;

Внутренний (инструментальный) конус шпинделя — Морзе 5;

Пределы прямых оборотов шпинделя в минуту (8 скоростей) — 60..2000 об/мин;

Пределы числа обратных оборотов шпинделя в минуту (2

скорости) — 100, 265 об/мин;

Торможение шпинделя двумя фрикционами.

Коробка подачи напрямую связана со шпинделем без промежуточных шестерен.

гитара. На выходе из коробки подач только ходовой вал, нет

ходовой винт, поэтому резьба на станке нарезается с помощью специального копира. Механизм коробки подач позволяет получить 16 ступеней продольных подач

(из них 10 повторных) 01..1,6 мм/об и 16 шагов поперечных (круговых)

подачи (из них 11 повторных) 0,03..0,48 мм/об.

Для управления нумерацией коробки подач 2 фрикциона типа ЭМ-32

используются, которые автоматически управляются кулачками командного устройства

или с панели управления машины. Класс точности станка Н.

Станок вертикально-консольно-фрезерный 6Р10

На универсально-фрезерном станке с помощью универсальной делительной головки можно фрезеровать

спиральные канавки на цилиндрических деталях, а также выполнять различные фрезерные операции

связанные с поворотом детали на заданную величину.

Электрооборудование смонтировано в просторной нише. Управление подачей стола есть

отдельный. Имеются защитные устройства, предохраняющие рабочего от стружки и

брызги охлаждающей жидкости. Система охлаждения оснащена быстросъемными картерами.

Класс точности: H

Длина рабочей поверхности стола, мм 500

Ширина стола, мм 160

Наибольшее перемещение по осям X, Y, Z, мм 500_160_300

Мин.

Механизм коробки подач позволяет получить 16 ступеней продольных подач

(из них 10 повторных) 01..1,6 мм/об и 16 шагов поперечных (круговых)

подачи (из них 11 повторных) 0,03..0,48 мм/об.

Для управления нумерацией коробки подач 2 фрикциона типа ЭМ-32

используются, которые автоматически управляются кулачками командного устройства

или с панели управления машины. Класс точности станка Н.

Станок вертикально-консольно-фрезерный 6Р10

На универсально-фрезерном станке с помощью универсальной делительной головки можно фрезеровать

спиральные канавки на цилиндрических деталях, а также выполнять различные фрезерные операции

связанные с поворотом детали на заданную величину.

Электрооборудование смонтировано в просторной нише. Управление подачей стола есть

отдельный. Имеются защитные устройства, предохраняющие рабочего от стружки и

брызги охлаждающей жидкости. Система охлаждения оснащена быстросъемными картерами.

Класс точности: H

Длина рабочей поверхности стола, мм 500

Ширина стола, мм 160

Наибольшее перемещение по осям X, Y, Z, мм 500_160_300

Мин. скорость шпинделя об/мин: 50

Максимальная скорость шпинделя, об/мин: 2240

Мощность, кВт: 3

Габаритные размеры (Д_Ш_В), мм: 1445_1875_1730

Масса машины с выносным оборудованием, кг: 1300

Расчет уровня автоматизации технологического оборудования.

Расчет будет производиться табличным методом по показателю времени

dT для всех подсистем GPU для всех выполняемых ими функций.

Возьмем значение показателя уровня автоматизации:

для «автоматического» выполнения функции — dT = 1,0;

для «автоматического» выполнения функции — dT = 0,5; для «ручного» выполнения функций в

подсистема — dT = 0. Определим среднее значение уровня автоматизации

показатель для каждой из подсистем ГПА и для всего производства (табл. 2 8).

1. Поворот 1к62

Включение оборудования 0

Установка заготовки на станок ручная 0

В поисках инструмента 0

Установка нулевой точки инструмента 0

Обработка заготовок полуавтомат 0,5

Контроль обрабатываемой поверхности полуавтоматический 0

Контроль целостности режущего инструмента 0 Инструмент

изменить 0 Удаление

готовой части 0

Всего 0,5

𝑘𝐴 (1к62) =

∑𝑚

0,5

𝑖=1 𝑑𝑖

знак равно

= 0,05

𝑚

92.

скорость шпинделя об/мин: 50

Максимальная скорость шпинделя, об/мин: 2240

Мощность, кВт: 3

Габаритные размеры (Д_Ш_В), мм: 1445_1875_1730

Масса машины с выносным оборудованием, кг: 1300

Расчет уровня автоматизации технологического оборудования.

Расчет будет производиться табличным методом по показателю времени

dT для всех подсистем GPU для всех выполняемых ими функций.

Возьмем значение показателя уровня автоматизации:

для «автоматического» выполнения функции — dT = 1,0;

для «автоматического» выполнения функции — dT = 0,5; для «ручного» выполнения функций в

подсистема — dT = 0. Определим среднее значение уровня автоматизации

показатель для каждой из подсистем ГПА и для всего производства (табл. 2 8).

1. Поворот 1к62

Включение оборудования 0

Установка заготовки на станок ручная 0

В поисках инструмента 0

Установка нулевой точки инструмента 0

Обработка заготовок полуавтомат 0,5

Контроль обрабатываемой поверхности полуавтоматический 0

Контроль целостности режущего инструмента 0 Инструмент

изменить 0 Удаление

готовой части 0

Всего 0,5

𝑘𝐴 (1к62) =

∑𝑚

0,5

𝑖=1 𝑑𝑖

знак равно

= 0,05

𝑚

92. Настольное сверление н/с 12Б

Включение оборудования 0

Установка заготовки на станок вручную 0 Поиск инструмента 0Установка

нулевая точка инструмента 0 Обработка заготовки 1

Осмотр поверхности 0 Проверка целостности режущего инструмента 0 Смена инструмента 0 Готово

удаление деталей 0 Всего 1

𝑘𝐴 (нс 12Б) =

3.

∑𝑚

1

𝑖=1 𝑑𝑖

= = 0,1

𝑚

9

Револьверная машина 1341

Включение оборудования 0

Установка заготовки на станок вручную 0

Поиск инструмента 0Установка нулевой точки инструмента 1 Обработка заготовки

1 Контроль обрабатываемой поверхности 0Проверка целостности режущего инструмента

0 Смена инструмента 1Снятие готовой детали 0 Всего 3

𝑘𝐴 (1341) =

4.

∑𝑚

3

𝑖=1 𝑑𝑖

= = 0,3

𝑚

9Станок вертикально-консольно-фрезерный 6Р10

Включение оборудования 0

Установка заготовки на станок вручную 0 Поиск инструмента 0Установка

нулевая точка инструмента 0

Обработка заготовки 1

Контроль обрабатываемой поверхности 0Проверка целостности режущего инструмента 0

Смена инструментов 0

Снятие готовой детали 0 Итого 1

∑𝑚

1

𝑖=1 𝑑𝑖

𝑘𝐴 (1341) =

= = 0,1

𝑚

9

Расчет общего уровня автоматизации ГАУ:

𝑘𝐴 (ГАУ) =

1d62 = 10 операций

Сверление 12В = 3 операции

∑𝑁

𝑗=1 𝑘𝐴𝑗

𝑁

знак равно

0,1 ∙ 10 + 0,3

= 0,06

15

Турель 1 операция

Фрезерование 6Р10 = 1 операция

Всего 1 5 операций

Заменяем 1к62 на токарный станок с ЧПУ SPECTR TL-200 и используем на токарной, револьверной

и бурение скважин.

Настольное сверление н/с 12Б

Включение оборудования 0

Установка заготовки на станок вручную 0 Поиск инструмента 0Установка

нулевая точка инструмента 0 Обработка заготовки 1

Осмотр поверхности 0 Проверка целостности режущего инструмента 0 Смена инструмента 0 Готово

удаление деталей 0 Всего 1

𝑘𝐴 (нс 12Б) =

3.

∑𝑚

1

𝑖=1 𝑑𝑖

= = 0,1

𝑚

9

Револьверная машина 1341

Включение оборудования 0

Установка заготовки на станок вручную 0

Поиск инструмента 0Установка нулевой точки инструмента 1 Обработка заготовки

1 Контроль обрабатываемой поверхности 0Проверка целостности режущего инструмента

0 Смена инструмента 1Снятие готовой детали 0 Всего 3

𝑘𝐴 (1341) =

4.

∑𝑚

3

𝑖=1 𝑑𝑖

= = 0,3

𝑚

9Станок вертикально-консольно-фрезерный 6Р10

Включение оборудования 0

Установка заготовки на станок вручную 0 Поиск инструмента 0Установка

нулевая точка инструмента 0

Обработка заготовки 1

Контроль обрабатываемой поверхности 0Проверка целостности режущего инструмента 0

Смена инструментов 0

Снятие готовой детали 0 Итого 1

∑𝑚

1

𝑖=1 𝑑𝑖

𝑘𝐴 (1341) =

= = 0,1

𝑚

9

Расчет общего уровня автоматизации ГАУ:

𝑘𝐴 (ГАУ) =

1d62 = 10 операций

Сверление 12В = 3 операции

∑𝑁

𝑗=1 𝑘𝐴𝑗

𝑁

знак равно

0,1 ∙ 10 + 0,3

= 0,06

15

Турель 1 операция

Фрезерование 6Р10 = 1 операция

Всего 1 5 операций

Заменяем 1к62 на токарный станок с ЧПУ SPECTR TL-200 и используем на токарной, револьверной

и бурение скважин. Следовательно, количество операций станет равным = 1

Для фрезерования плоских поверхностей мы используем вертикальный обрабатывающий центр FS160MF3. Количество

операции = 1

ЧПУ СПЕКТР TL-200

Включение оборудования 1

Установка заготовки на станок вручную 1 (с использованием элементов хранения)

В поисках инструмента 1

Установка нулевой точки инструмента 1

Обработка заготовки 1

Контроль обрабатываемой поверхности 1

Проверка целостности режущего инструмента 1

Смена инструмента 1

Снятие готовой детали 1 (с помощью робота-манипулятора)

Всего 9∑𝑚

9

𝑖=1 𝑑𝑖

𝑘𝐴 (𝑆𝑃𝐸𝐶𝑇𝑅) =

= =1

𝑚

9

Станок FS160MF3 вертикальный обрабатывающий центр

Включение оборудования 1

Установка заготовки на станок вручную 1 (с использованием элементов хранения)

В поисках инструмента 1

Установка нулевой точки инструмента 1

Обработка заготовки 1

Контроль обрабатываемой поверхности 1

Проверка целостности режущего инструмента 1

Смена инструмента 1

Снятие готовой детали 1 (с помощью робота-манипулятора)

Всего 9

∑𝒎

𝟗

𝒊=𝟏 𝒅𝒊

𝒌𝑨 (ФС) =

= =𝟏

𝒎

𝟗

Всего 2 операции

Расчет уровня автоматизации комплекса обработки стружки (КПС)

Мы используем производственную тару для накопления и последующей реализации щепы.

Следовательно, количество операций станет равным = 1

Для фрезерования плоских поверхностей мы используем вертикальный обрабатывающий центр FS160MF3. Количество

операции = 1

ЧПУ СПЕКТР TL-200

Включение оборудования 1

Установка заготовки на станок вручную 1 (с использованием элементов хранения)

В поисках инструмента 1

Установка нулевой точки инструмента 1

Обработка заготовки 1

Контроль обрабатываемой поверхности 1

Проверка целостности режущего инструмента 1

Смена инструмента 1

Снятие готовой детали 1 (с помощью робота-манипулятора)

Всего 9∑𝑚

9

𝑖=1 𝑑𝑖

𝑘𝐴 (𝑆𝑃𝐸𝐶𝑇𝑅) =

= =1

𝑚

9

Станок FS160MF3 вертикальный обрабатывающий центр

Включение оборудования 1

Установка заготовки на станок вручную 1 (с использованием элементов хранения)

В поисках инструмента 1

Установка нулевой точки инструмента 1

Обработка заготовки 1

Контроль обрабатываемой поверхности 1

Проверка целостности режущего инструмента 1

Смена инструмента 1

Снятие готовой детали 1 (с помощью робота-манипулятора)

Всего 9

∑𝒎

𝟗

𝒊=𝟏 𝒅𝒊

𝒌𝑨 (ФС) =

= =𝟏

𝒎

𝟗

Всего 2 операции

Расчет уровня автоматизации комплекса обработки стружки (КПС)

Мы используем производственную тару для накопления и последующей реализации щепы. Активация датчиков заполнения контейнеров чипсами 1

Передача информации о наполнении контейнеров чипсами 1

Вызов транспортного контейнера к месту переработки щепы 0,5

Обработка чипов 0

Итого 2,5

∑𝑚

2,5

𝑖=1 𝑑𝑖

𝑘𝐴 (КПС) =

знак равно

= 0,625

𝑚

4

Расчет уровня автоматизации транспортно-складской системы.

Мы используем роликовый конвейер и привод бункера. Для переноса заготовки используем

роботизированная рука.

Включение оборудования автоматическое 1

Установка заготовки на станок автоматизированная 0,5

Автоматический поиск инструмента 1

Установка нулевой точки инструмента автоматическая 1

Автоматическая обработка заготовки 1

Контроль обрабатываемой поверхности автоматический 1

Контроль целостности режущего инструмента автоматический 1

Автоматическая смена инструмента 1

Снятие готовой детали автомат 1

Итого 8,5

∑𝑚

8,5

𝑖=1 𝑑𝑖

𝑘𝐴 (ТСС) =

знак равно

= 0,94

𝑚

9

𝑘𝐴 (ГАУ) =

∑𝑁

𝑗=1 𝑘𝐴𝑗

𝑁

знак равно

3565

= 0,89

4

Имя:

Описание:

…

Активация датчиков заполнения контейнеров чипсами 1

Передача информации о наполнении контейнеров чипсами 1

Вызов транспортного контейнера к месту переработки щепы 0,5

Обработка чипов 0

Итого 2,5

∑𝑚

2,5

𝑖=1 𝑑𝑖

𝑘𝐴 (КПС) =

знак равно

= 0,625

𝑚

4

Расчет уровня автоматизации транспортно-складской системы.

Мы используем роликовый конвейер и привод бункера. Для переноса заготовки используем

роботизированная рука.

Включение оборудования автоматическое 1

Установка заготовки на станок автоматизированная 0,5

Автоматический поиск инструмента 1

Установка нулевой точки инструмента автоматическая 1

Автоматическая обработка заготовки 1

Контроль обрабатываемой поверхности автоматический 1

Контроль целостности режущего инструмента автоматический 1

Автоматическая смена инструмента 1

Снятие готовой детали автомат 1

Итого 8,5

∑𝑚

8,5

𝑖=1 𝑑𝑖

𝑘𝐴 (ТСС) =

знак равно

= 0,94

𝑚

9

𝑘𝐴 (ГАУ) =

∑𝑁

𝑗=1 𝑘𝐴𝑗

𝑁

знак равно

3565

= 0,89

4

Имя:

Описание:

…