Нержавеющая сталь 12Х18Н10Т — Материалы для сеток

Нержавеющая сталь 12Х18Н10Т – сплав на все случаи жизни

Прочный, экологичный и долговечный материал – это нержавеющая сталь 12Х18Н10Т, цена которой весьма приемлемая. Данный сплав жаропрочный, жаростойкий, с высокими антикоррозионными характеристиками. Международным и российским стандартам соответствует сталь нержавеющая листовая 12Х18Н10Т, ГОСТ 5632-72 регламентирует химический состав и изготовление этого сплава.

Марка нержавеющей стали 12Х18Н10Т: расшифровка состава

Буквенно-цифровое название марки сплава обозначает состав и процентное содержание легирующих компонентов. Эта марка нержавеющей стали 12Х18Н10Т характеризуется более высоким содержанием углерода – 0,12% – по сравнению с другим распространенным сплавом марки 08Х18Н10Т. Также в составе присутствует 17–19% хрома, 9–11% никеля и до 0,8% титана. Базовое вещество – железо, его в сплаве до 70%, другие добавки – фосфор, сера, силиций – представлены в незначительном количестве и на рабочие свойства стали не влияют.

Благодаря легирующим элементам материал – нержавеющая сталь 12Х18Н10Т – приобретает устойчивость к коррозии, прочность, хорошую свариваемость, возможность обработки в горячем и холодном состоянии. Добавление в сплав до 2% марганца замедляет скорость роста зерна в структуре, что позволяет изготавливать мелкозернистую сталь.

Рабочие характеристики марки 12Х18Н10Т

Нержавеющая сталь 12Х18Н10Т – высоколегированный сплав, принадлежит к конструкционным криогенным сталям. Уникальные эксплуатационные свойства материал получил благодаря легирующим компонентам, которые присутствуют в составе.

Нержавеющая сталь 08Х18Н10Т, характеристики:

- устойчивость к коррозии: главная особенность и преимущество стали 12Х18Н10Т. Нержавеющий сплав применяется в агрессивной химической среде: уксусной, азотной, фосфорной кислотах, щелочах, морской воде, атмосфере насыщенного пара. Единственное ограничение – серосодержащая среда, в этом случае структура стали быстро разрушается;

- свариваемость: сталь нержавеющая листовая 12Х18Н10Т поддается свариванию без ограничений, ручным и автоматическим способом.

Сварные изделия не подвергаются воздействию межкристаллитной и атмосферной коррозии;

Сварные изделия не подвергаются воздействию межкристаллитной и атмосферной коррозии; - легкость обработки: материал используется для изготовления всех видов металлопроката. Сталь листовая нержавеющая, марка 12Х18Н10Т, нарезается с помощью фрезерных или токарных приборов;

- жаропрочность: сплав выдерживает нагревание до 800°С благодаря наличию титана в своем составе, даже сварные стальные детали сохраняют прочность при высоких температурах. Лист нержавеющий, сталь 12Х18Н10Т, применяется и при минусовых температурах до -196°С.

Еще одна особенность, которой привлекает сталь нержавеющая листовая 12Х18Н10Т ГОСТ, – цена. Стоимость изготовленных из этого сплава метизов, элементов промышленного оборудования и деталей машин весьма доступная.

Сферы применения стали 12Х18Н10Т

Высоколегированный нержавеющий сплав служит основой для следующей металлопрокатной продукции:

- трубного проката;

- проволоки;

- листов;

- прутков;

- лент и полос;

- кованых заготовок.

Из стальной проволоки изготавливаются пружины, тросы, тканые фильтровальные сетки, плетеные транспортерные ленты для конвейеров. Емкости, сварные контейнеры, фланцы из нержавеющей стали 12Х18Н10Т применяются в агрессивных кислотных средах, растворах щелочей, соленой воде.

Из стали делают детали холодильного и криогенного оборудования, которое рассчитано на работу при гелиевых температурах. Сплав идет на изготовление элементов трубопроводов, печей, паронагревателей.

Нержавеющая сталь 12Х18Н10Т: купить металлопрокат в ТДСТОРГОВЫЙ ДОМ СЕТОК предлагает нержавеющую проволоку и тканые сетки. Купить (нержавеющая сталь марки 12Х18Н10Т – в основе) металлопрокатные изделия можно на нашем сайте. Товарные позиции представлены в виде списка на странице «Сталь нержавеющая листовая 12Х18Н10Т», цена на каждый вид проволоки или сетки указана возле изделия.

Доска объявлений | Сталь 12Х18Н10Т — характеристика, химический состав, свойства, твердостьСталь 12Х18Н10ТОбщие сведения

Химический состав

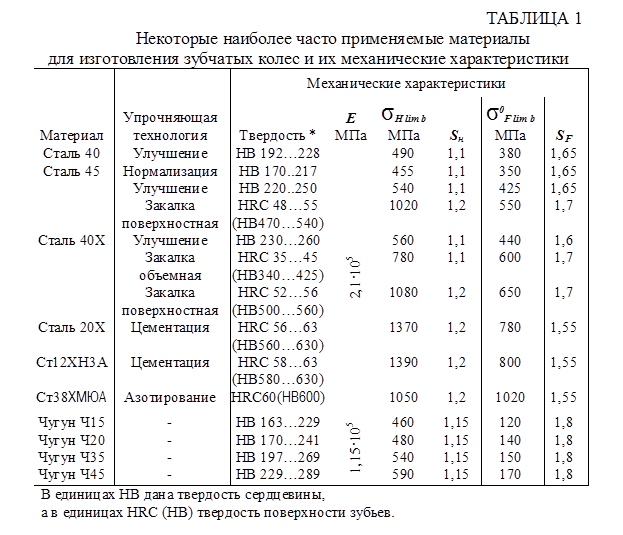

Механические свойстваМеханические свойства

Механические свойства при повышенных температурах

Технологические свойства

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

Жаростойкость

Физические свойства

Чувствительность к охрупчиванию

[ Назад ] | |||||||||||||

состав нержавеющего сплава, его характеристики и сфера применения

В наш век бурного развития инновационных технологий все чаще появляются новые виды материалов, которые создаются для успешного применения в различных отраслях. В такой отрасли, как металлургическая промышленность, создание нержавеющей стали позволило продлить сроки службы многим деталям, оборудованию и машинам.Все марки нержавеющей стали являются прочными, экологически безопасными и долговечными материалами, поэтому их создание привело к новому витку развития в металлургической промышленности. Наиболее распространенной считается марка стали 12Х18Н10Т, а каковы ее свойства и характеристики мы узнаем из статьи.

В такой отрасли, как металлургическая промышленность, создание нержавеющей стали позволило продлить сроки службы многим деталям, оборудованию и машинам.Все марки нержавеющей стали являются прочными, экологически безопасными и долговечными материалами, поэтому их создание привело к новому витку развития в металлургической промышленности. Наиболее распространенной считается марка стали 12Х18Н10Т, а каковы ее свойства и характеристики мы узнаем из статьи.Нержавеющая сталь 12Х18Н10Т

Эта марка одна из самых распространенных для применения во многих областях промышленного производства. Хромоникелевые содержащие титан нержавеющие материалы аустенитной группы, имеют свое обозначение букву «А» и дополнительный номер, который указывает на химический состав, который есть в марке стали и применяемость в пределах этой группы. Ее выплавляют в дуговых электропечах.

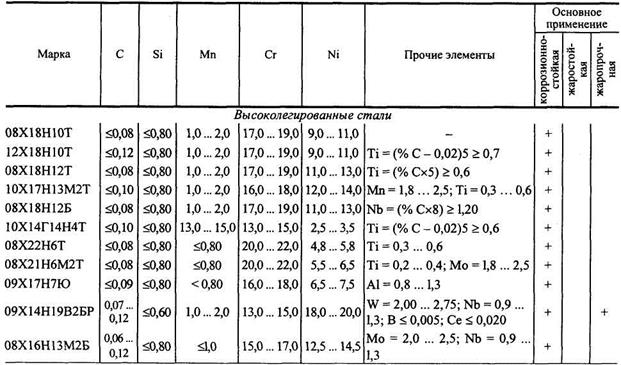

Основным элементом в данном сплаве является железо, а также и многие другие элементы, которые составляют остальную часть сплава. Химический элемент хром — от 17 до 19%, никеля в пределах 9-11%, титана около 0,8%, содержание кремния в пределах 0,8%, сера до 0,02%, марганца менее 2%, меди до 0,03%, фосфора около 0,035% и углерода до 0,12%. Такой химический состав регламентируется ГОСТ 5632-72.

Химический элемент хром — от 17 до 19%, никеля в пределах 9-11%, титана около 0,8%, содержание кремния в пределах 0,8%, сера до 0,02%, марганца менее 2%, меди до 0,03%, фосфора около 0,035% и углерода до 0,12%. Такой химический состав регламентируется ГОСТ 5632-72.

Основные характеристики

На основные характеристики нержавеющей стали очень влияют входящие в ее состав легирующие компоненты. Больше всего в этой марке содержится хрома и никеля, поэтому хром обеспечивает своим содержанием усиление антикоррозийных характеристик стали и способности металла к пассивации.Принадлежать к группе аустенитов помогает присутствие никеля, это свойство имеет большое значение, поскольку позволяет нержавеющему материалу сочетать технологичность с широким комплексом эксплуатационных характеристик. Марка стали хорошо прокатывается в горячем и холодном состоянии, имеет высокую степень устойчивости к коррозии в агрессивной среде, а также в серной кислоте.

Иметь полностью аустенитную однородную структуру при температуре, превышающую 900оС, помогает углерод, который имеет сильное воздействие. Ферритные свойства дают остальные химические элементы. Межкристаллическую коррозию помогает устранить титан, который вступает в реакцию с углеродом и образует в конечном итоге тугоплавкий карбид.

Кремний отвечает за плотность стали, а также повышает прочность и предел текучести материала, но снижает пластичность металла, что усложняет процесс прокатки в холодном состоянии.

Получить в процессе производства мелкозернистую сталь помогает марганец, он способствует замедлению скорости роста зерна.

Сплав активно используется для сварных хромоникелевых конструкций в криогенной технике и повышенное содержание фосфора может отрицательно повлиять на механические свойства сплава, поэтому его содержание не может превышать допустимую норму. При низких температурах могут снижаться механические характеристики металла, если происходит сильная первичная ликвация в процессе кристаллизации.

К главным преимуществам стали нужно отнести высокую пластичность и ударную вязкость. Среди недостатков — невысокая устойчивость к коррозии в среде с ионами хлора и в серной и соляной кислоте.

Технические свойства

Марка нержавеющей стали 12Х18Н10Т имеет свои технические характеристики:

- Удельный вес (плотность) — 7920 кг/м3

- Термическая обработка — закалка 1060-1100оС (вода)

- Температурный режим: ковки — в начале 1200оС, с конца 850оС, сечение 350 мм охлаждается на воздухе

- Твердость сплава — НВ 10-1=179МПа

- Свариваемость металла — не имеет ограничений, способы сварки — РДС, КТС, ЭШС, желательно с последующей термообработкой

- Обработка резанием возможна только в закаленном состоянии при HB 169 и σв=610 МПа, Кu тв. спл=0,85, Кu б. ст=0,35

- Жаростойкость: в воздухе при температуре 650 °С 2-3 группа стойкости, при температуре 750 °С 4-5 группа стойкости

- Максимальная выносливость σ-1=279 МПа, n=107

- Флокеночувствительность — отсутствует.

Сфера применения

Марка нержавеющей стали 12Х18Н10Т сразу стала широко применяться во многих сферах. Здесь многое зависит от степени прочностных качеств. Она занимает главные позиции среди других марок сталей на рынке современного металлопроката. Уникальные качественные характеристики позволяют применять ее:

- в пищевой промышленности — мясная, алкогольная, молочная;

- нефтяной и химической отраслях;

- сектор топлива и энергетики;

- машиностроение.

Нержавеющая сталь данной марки используется в производстве бесшовных нержавеющих труб, которые функционируют под большим давлением и при повышенных температурах в химической, пищевой и фармацевтической промышленности. Благодаря содержанию титана она не намагничивается, а углерод придает ей высокий уровень прочности.

Благодаря содержанию титана она не намагничивается, а углерод придает ей высокий уровень прочности.

Уникальное сочетание технических свойств и характеристик нержавеющей стали данной марки сделали ее очень популярной и востребованной практически во всех отраслях промышленности. Готовые изделия, выполненные из такой стали, обладают повышенной прочностью, они долговечны, а ее качества сохраняются в течение длительного срока эксплуатации.

Оцените статью: Поделитесь с друзьями!Характеристики и категории стали 12Х18Н10Т

Главная / Интересные факты /Версия для печати02 Апреля 2020 г.

Часто в производстве горизонтальных и вертикальных резервуаров, а также иных емкостей на Заводе САРРЗ применяется сталь 12Х18Н10Т. В отличие от стали 09Г2С, сталь 12Х18Н10Т относится к нержавеющим маркам и не требует обязательного нанесения специальных лакокрасочных покрытий.

В отличие от стали 09Г2С, сталь 12Х18Н10Т относится к нержавеющим маркам и не требует обязательного нанесения специальных лакокрасочных покрытий.

Подробнее о нержавеющем металлопрокате можно прочесть в этой статье.

Какая сфера применения стали 12Х18Н10Т?

Качественные характеристики стали позволяют использовать данную марку для таких направлений, как:

- пищевая промышленность — сосуды и емкости хранения молока, спиртосодержащих жидкостей, воды и т.д.;

- нефтяная и нефтеперерабатывающая отрасль, в том числе производство сосудов, работающих под давлением;

- химическая промышленность — емкости хранения агрессивных сред, в том числе азотной, фосфорной и уксусной кислоты;

- машиностроительная отрасль, в том числе для конструкций, контактирующих с окислителями и растворителями;

- теплоэнергетическая отрасль — детали и конструкции с температурой эксплуатации до +600°С.

Состав и свойства стали 12Х18Н10Т

Химический состав стали 12Х18Н10Т регламентируется ГОСТ 5632-72:

| Марка сталей и сплавов | Массовая доля элементов, % | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Углерод | Крем- ний |

Марга- нец |

Хром | Никель | Титан | Алюми- ний |

Воль- фрам |

Молиб- ден |

Ниобий | Ванадий | Железо | Сера | Фосфор | Прочие элементы | |

| Не более | |||||||||||||||

| 12Х18Н10Т Старое название: Х18Н10Т |

Не более 0,12 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | 5·С-0,8 | — | — | — | — | — | Осн. |

0,020 | 0,035 | — |

Таким образом по химическому составу сталь классифицируется как хромоникелетитановая высоколегированная сталь аустенитного класса.

Введение легирующих элементов позволяют существенно улучшить свойства стали:

- хром обеспечивает высокий уровень защиты от коррозии и повышает прочность;

- никель улучшает свариваемость стали и придает ей хорошую пластичность;

- титан предотвращает межкристаллитную коррозию;

- кремний повышает плотность стали;

- марганец замедляет рост зерна.

Подводя итог, сталь 12Х18Н10Т отличается высокой прочностью, легкостью обработки, жаростойкостью и возможностью применения в широком диапазоне температур.

Полезная информация от компании Метизник

Характеристика стали 12х18н10т

Материал | Документ | Заменитель 1 | Заменитель 2 | Заменитель 3 |

Сталь 12Х18Н10Т | ГОСТ 5632-72 | Сталь 08Х18Г8Н2Т | Сталь 10Х14Г14Н4Т | Сталь 12Х18Н9Т |

Плотность | 7630 кг/м. |

Назначение | детали, работающие до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С.; сталь аустенитного класса |

Модуль упругости | E=220000 МПа |

Модуль сдвига | G=77000 МПа |

Свариваемость | Сваривается без ограничений |

KVmet | 0.600 |

Xmat | 0.100 |

Температура ковки | Начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе. |

Химический состав | Кремний:0.8,Марганец:2.0,Медь:0.30,Никель:9.0-11.0, Сера:0.020,Углерод:0.12,Фосфор:0.035, Хром:17. |

Механические характеристики стали 12Х18Н10Т | ||||||

Состояние | Сигма-В, МПа | Сигма-Т, МПа | Кси, % | Дельта, % | НВ | Доп. |

закалка 1050гр(возд/масло) | 510 | 196 | 35 | 40 | 179 |

|

закалка 1075гр(возд/вода) | 530 | 236 | н/д | 38 | н/д |

|

Закалка 1050 — 1080 C,Охлаждение вода | 530 | 205 |

| 40 |

|

|

| 880-1100 |

|

| 10 |

|

|

| 549 |

|

| 35 |

|

|

| 529 |

|

| 40 |

|

|

А2, А4 — Характеристика крепежных изделий из нержавеющих сталей

Нержавеющие стали А2, А4: структура, механические свойства, химический состав. Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д. ): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Крепеж из стали А2, А4 (нержавеющие болты, винты, гайки, шайбы, шпильки и т. д. ): механические свойства, значения моментов затяжки и усилий предварительной затяжки.

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

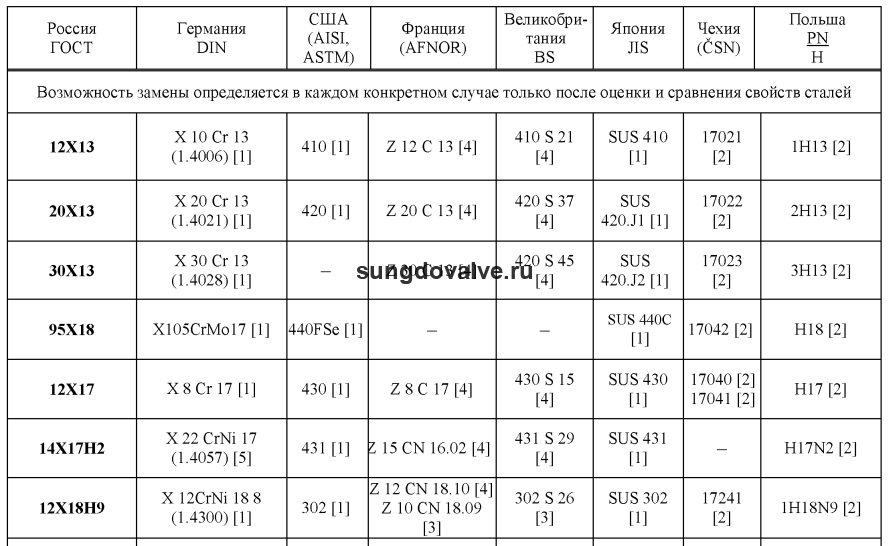

Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

А1 | 1. | X 10 CrNiS 18-9 | AISI 303 |

А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакали-ваемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425oС, а при низких температурах до -200oС.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

Тип по DIN | A2 | A4 | |||

Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

Механические свойства при комнатной температуре (20°С) | |||||

Твердость по Бринеллю — НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

Твердость по Роквеллу — HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

Механические свойства при нагревании | |||||

Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

при 400°C | 97 | 98 | 125 | 115 | |

при 500°C | 93 | 88 | 105 | 95 | |

Основные механические свойства болтов из сталей А2, А4 различных классов прочности:

Группа стали | Марка стали | Класс прочности стали | Диапазон диаметров, мм | Механические свойства болтов | ||

предел прочности на разрыв | предел текучести при растяжении | удлинение пр иразрыве | ||||

аустинитная | A2, A4 | 50 | ≤ M39 | 500 | 210 | 0.6 d |

70 | ≤ M24 | 700 | 450 | 0.4 d | ||

80 | ≤ M24 | 800 | 600 | 0.3 d | ||

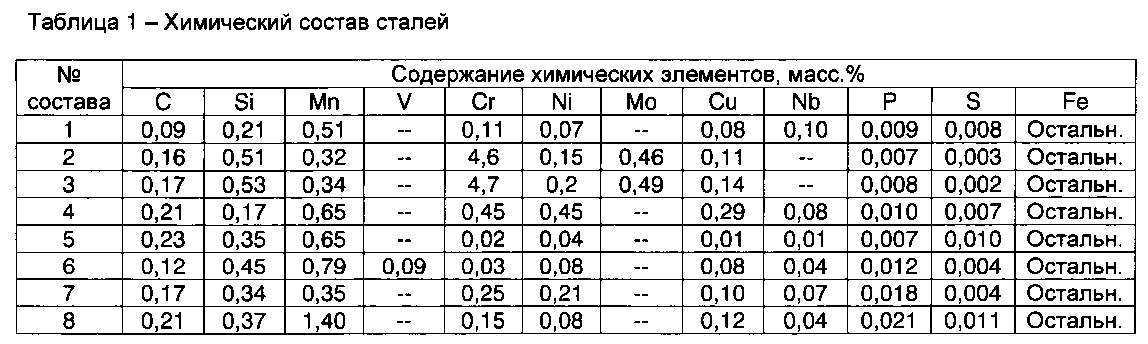

Химический состав нержавеющей стали:

Класс стали | Группа | Химический состав (мас.%) 1) Выдержка из DIN EN ISO 3506 | |||||||||

C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Примечание | ||

Аустенитная | A1 | 0,12 | 1 | 6,5 | 0,200 | 0,15 | 16 | 0,7 | 5 | 1,75 | 2), 3), 4) |

A2 | 0,10 | 1 | 2 | 0,050 | 0,03 | 15 | 5) | 8 | 4 | 6), 7), 8) | |

A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17 | 5) | 9 | 1 | 6), 8) | |

A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 10), 8) | |

A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 | 2 | 10,5 | 1 | 8), 10) | |

1) Максимальные значения, если не были указаны другие значения.

2) Серу можно заменять селеном.

3) Если массовая доля никеля ниже 8%, то массовая доля марганца должна составлять минимум 5%.

4) Для массовой доли меди нет минимального предела, если массовая доля никеля составляет больше 8%.

5) Молибден допускается по усмотрению изготовителя. Если для определенных случаев применения необходимо ограничение содержания молибдена, это должно быть указано клиентом.

6) Молибден также допускается по усмотрению изготовителя.

7) Если массовая доля хрома ниже 17%, то массовая доля никеля должна составлять минимум 12%.

8) В аустенитной стали с массовой долей углерода максимум 0.03% азот должен составлять максимум 0.22%

9) Для стабилизации должен содержаться титан ≤ 5xC максимум до 0.8% и быть обозначен в соответсвиии с этой таблицей или ниобий и/или тантал ≤ 10xC до максимум 1% и быть обозначен в соответствии с этой таблицей.

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойсв и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Сталь 12Х18Н10Т

Химический состав в % стали 12Х18Н10Т

ГОСТ 5632 — 72

| C | Si | Mn | Ni | S | P | Cr | Cu | — |

| до 0.12 | до 0.8 | до 2 | 9 — 11 | до 0.02 | до 0.035 | 17 — 19 | до 0.3 | (5 С — 0.8) Ti, остальное Fe |

Технологические свойства 12Х18Н10Т

Хромоникелевые стали 12Х18Н10Т и 08Х18Н10Т, получившие распространение и популярность. Они признаны востребованным сырьем при производстве газораспределительных установок с большой мощностью и крупными габаритами и емкостей для газов (О2, N2, Н2 и др.). Отличаются хорошей свариваемостью, обладают свойством повышенной вязкости в режиме низких температур. Сталь 12Х18Н10Т, имеющая высокий показатель податливости, используется после выполнения холодного деформирования, способствующего увеличению прочности. Аустенит таких сталей не отличается стабильностью, поэтому под действием пластичного деформирования может наблюдаться неполное мартенситное преобразование.

| Свариваемость 12Х18Н10Т: | без ограничений. |

| Флокеночувствительность 12Х18Н10Т: | не чувствительна. |

Механические свойства при 12Х18Н10Т при Т=20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | Термообр. |

| — | мм | — | МПа | МПа | % | % | — |

| Трубы холоднодеформированный, ГОСТ 9941-81 | 549 | 35 | |||||

| Трубы горячедеформированный, ГОСТ 9940-81 | 529 | 40 | |||||

| Пруток, ГОСТ 5949-75 | до Ø 60 | 510 | 196 | 40 | 55 | Закалка 1020 — 1100 oC, Охлаждение воздух, | |

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | |||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 — 1100 oC, вода, | |

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 — 1080 oC, Охлаждение вода, | |||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 — 1080 oC, Охлаждение вода, | |||

| Лист тонкий нагартованый, ГОСТ 5582-75 | 880-1080 | 10 | |||||

| Лист тонкий полунагартован., ГОСТ 5582-75 | 740 | 25 |

Твердость 12Х18Н10Т , Поковки ГОСТ 25054-81 HB 10 -1 = 179 МПа

Физические свойства 12Х18Н10Т

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 |

Применение стали 12х18н10т

Коэффициент линейного расширения 12х18н10т и коэффициент теплопроводности 12х18н10т определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры. Химическая и нефтяная отрасли используют сделанные из 12х18н10т емкости и элементы, которые контактируют с нефтепродуктами и различными химическими веществами. В машиностроении из 12х18н10т изготавливают различные изделия, которые будут эксплуатироваться при высокой влажности и воздействии химических веществ. В топливной промышленности и энергетике применяют сталь 12х18н10т потому что она может выдерживать воздействие высокой температуры. К изделиям, применяемым в пищевой промышленности, предъявляется достаточно много требований. Металл не должен взаимодействовать с продуктами питания и напитками, поэтому применяют 12х18н10т.

При производстве сталей с Ni обычно используется два режима термообработки. При выполнении нормализации первый этап осуществляется при температурном режиме примерно 9000С для выравнивания наличия никеля в аустените. Второй этап нормализации, осуществляемый при 8000С, предназначен для дробления аустенитного зерна. Для таких сталей, благодаря высокому содержанию никеля, ферритное преобразование происходит примерно при 5000С, что дает возможность γ→α изменение выполнять при воздушном охлаждении, используя мартенситный или бейнитный способ. После термообработки в стали образуются микроструктуры мартенситного или бейнитного вида. Высокий отпуск превращает микроструктуру в интервале 550…6000С в дисперсный сорбит, имеющий определенную долю стойкого остаточного аустенита.

Сталь 12Х18Н10Т. Характеристики и применение

Хромоникелевая титаносодержащая нержавеющая сталь 12Х18Н10Т аустенитного класса – одна из самых распространенных сталей, которую успешно применяют в промышленной индустрии.

В сплав нержавеющей стали 12Х18Н10Т входят: Ti (титан), Cr (хром), Fe (железо), C (углерод), Ni (никель), Mn (марганец), Si (кремний), S (сера). Химический состав сплава регламентирован в соответствии ГОСТ 5632-72. Нержавеющую сталь 12Х18Н10Т используют в криогенной технике при низких температурных режимах (-280°C) и в сталеплавильных печах, где температура может достигать до 1800°C. Нержавеющая сталь 12Х18Н10Т обладает высокой ударной вязкостью и пластичностью, в связи с чем легко поддается обработке, но при деформировании литого металла следует быть осторожным, во избежание появления изъянов.

Данный вид стали легко обрабатывается при помощи автоматической и ручной сварки. Термообработка стали происходит в воде, при температурном режиме от 1040 до 1080 °C, после чего ее механические свойства имеют максимальную пластичность, жесткость и прочность. Таким образом, лист нержавеющий нашел свое широкое применение не только в криогенной технике для сварных систем, но и при производстве теплообменного оборудования, включая трубопроводы, для паронагревателей высокого давления, аппаратуры для печей и коллекторов выхлопной системы. При стабильной работе нержавейка является устойчивым материалом к окислениям элементов сгорания, при изменениях температурного режима до 800 °C.

Нержавеющая сталь 12Х18Н10Т используется в производстве аппаратуры для промышленной сварки, с ее помощью производится бесшовная труба нержавеющая, работающая под давлением, при высоких температурах в химической, фармацевтической и пищевой индустрии.

Нержавеющая сталь, без потери своих физических характеристик, может контактировать с азотной кислотой и другими кислотными средами, включая органические кислоты со средней концентрацией и растворители.

Чаще всего сталь 12Х18Н10Т используется:

• в бесшовных трубах разнообразного диаметра, имеющих специальное назначение

• в криогенных системах

• в емкостях и резервуарах, эксплуатация которых происходит в агрессивных средах

• в муфелях, коллекторах, выхлопных системах и др. узлах

Все изделия, произведенные из хромоникелевой нержавеющей стали, могут эксплуатироваться в условиях как низкого, так и высокого температурного режима без образования коррозии. Нержавеющая титаносодержащая сталь не намагничивается, а, благодаря содержанию углерода в своем составе, нержавейка обладает высокой прочностью.

Сталь 12х18н10т Физические свойства

Отправить свои хорошие работы в базу знаний просто. Используйте форму ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в учебе и работе, будут Вам очень благодарны.

Размещено http://www.allbest.ru/

Характеристики и характеристики сталь 12Х18х20Т

Современное развитие человечества неразрывно связано с развитием новых технологий, созданием новых материалов для использования в различных отраслях промышленности и продлением срока службы создаваемых деталей, машин и оборудования.

Одним из важнейших этапов развития металлургии было создание и развитие нержавеющих сталей. Рассмотрим наиболее используемую и распространенную сталь 12Х18х20Т — выявим достоинства, недостатки, влияние легирующих элементов на свойства стали и возможность ее использования в различных отраслях промышленности.

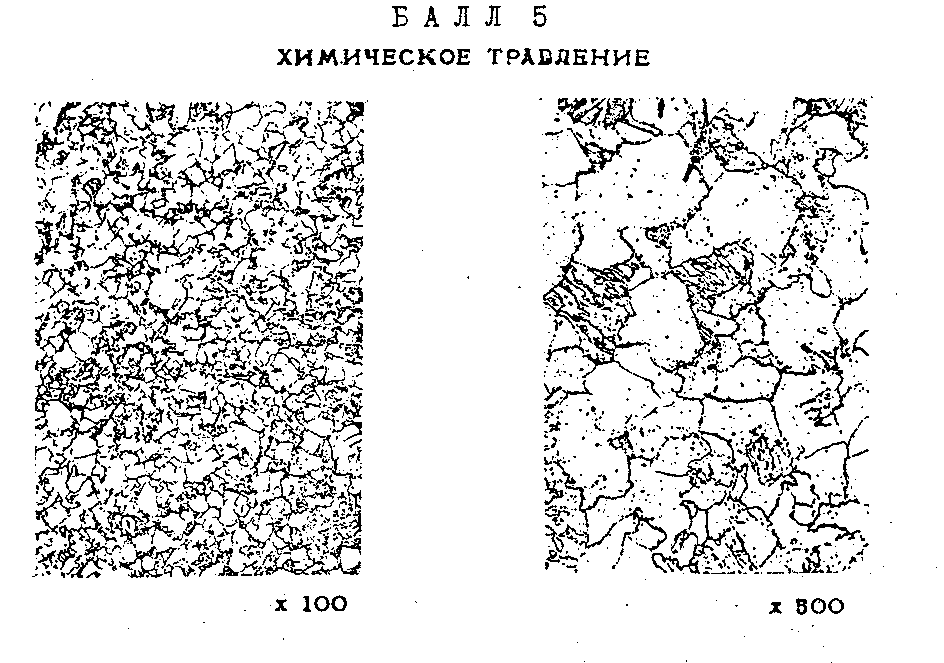

Химический составСталь 12х18н10т — нержавеющая титансодержащая сталь аустенитного класса (определяется по диаграмме Шеффлера, рис.1). Химический состав регламентируется ГОСТ 5632-72 Стали нержавеющие аустенитные. Преимущества: высокая пластичность и вязкость.

Рисунок 1.

Оптимальной термической обработкой для этих сталей является закалка от 1050 о С до 1080 о С в h3O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, невысокой прочностью и твердостью.

Термическая обработка стали необходима для придания материалу определенных свойств. Например, повышенная пластичность, износостойкость, повышенная твердость или стойкость.Он может похвастаться всеми этими качествами. лист 12х18н10т .

Процесс термической обработки можно разделить на четыре типа:

1. Отжиг. Такой процесс термообработки позволяет добиться однородной структуры. Отжиг проходит в три этапа: сталь нагревается до определенной температуры, затем выдерживается при определенной температуре, а затем медленно охлаждается в печи. Равномерная структура получается только при отжиге второго рода; при первом роде структурных изменений не происходит.

2. Закалка. Такой вид термообработки позволяет создавать сталь с разнообразной структурой и свойствами. Весь процесс проходит в три этапа: при заданной температуре сталь нагревается, затем выдерживается при той же температуре и, в отличие от отжига, происходит быстрое охлаждение.

3. Отпуск. Эта технология термообработки используется для уменьшения внутреннего напряжения материала.

4. Нормализация. Этот вид термообработки также проводится в три этапа: нагрев, старение и охлаждение.Температура устанавливается для первых двух ступеней, а третья ступень проводится на воздухе.

Чтобы получить качественный лист 12х18н10т, нужно правильно провести процесс термообработки. В первую очередь обращают внимание на свойства стали, а именно на ее эксплуатационные и технологические характеристики. Они наиболее важны при изготовлении определенных деталей и изделий, таких как, например, лист 12х18н10т. С учетом марки стали процесс закалки проходит в интервале температур 530-1300оС.Путем термической обработки можно значительно изменить структуру металла.

Механические свойства

Термическая обработка, состояние поставки | Сечение мм | |||||

Барс. Закакла 1020-1100 ° C, воздух, масло или вода. | ||||||

Прутки полированные, обработанные до заданной прочности. | ||||||

Стержни со сколами | ||||||

Листы горячекатаные или холоднокатаные. Закалка 1000-1080 ° С, вода или воздух. | ||||||

Листы горячекатаные или холоднокатаные.Закалка 1050-1080 ° С, вода или воздух. | ||||||

Листы горячекатаные или холоднокатаные | ||||||

Поковки. Закалка 1050-1100 ° С, вода или воздух. | ||||||

Проволока термообработанная | ||||||

Трубы бесшовные горячекатаные без термической обработки. |

Механические свойства при повышенных температурах

Аустенитные стали используются как жаростойкие при температурах до 600 ° С. Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют стабильную структуру однородного аустенита с низким содержанием карбидов Ti (для предотвращения межкристаллитной коррозии. Такая структура получается после закалки от температур 1050 ° С-1080 ° С).Стали аустенитного и аустенитно-ферритного классов имеют относительно низкий уровень прочности (700-850 МПа).

Рассмотрим особенности влияния легирующих элементов на структуру стали 12Х18х20Т .

Хром, содержание которого в этой стали составляет 17-19%, является основным элементом, обеспечивающим способность металла к пассивированию и обеспечивающим его высокую коррозионную стойкость. Легирование никелем переводит сталь в аустенитный класс, что имеет принципиальное значение, поскольку позволяет сочетать высокую технологичность стали с уникальным набором эксплуатационных характеристик.При наличии 0,1% углерода сталь при температуре> 900 ° C имеет полностью аустенитную структуру из-за сильного аустенитного эффекта углерода. Соотношение концентраций хрома и никеля специфическим образом влияет на стабильность аустенита при понижении температуры обработки до твердого раствора (1050-1100 о С). Помимо влияния основных элементов, также необходимо учитывать наличие в стали кремния, титана и алюминия, которые способствуют образованию феррита.

Рассмотрим способы закалки стали 12Х18х20Т.

Одним из методов закалки сортового проката является высокотемпературная термообработка (HTMO). Возможности закалки с помощью ВТМО исследованы на комбинированном полунепрерывном стане 350 ПО «Кировский завод». Заготовки (100х100 мм, длина 2,5 — 5 м.) Нагревали в методической печи до 1150 — 1200 о С и выдерживали при этих температурах в течение 2-3 часов. Прокатка производилась по общепринятой технологии; Готовые стержни диаметром 34 мм поступали в закалочные ванны с проточной водой, где охлаждались не менее 90 с.Наибольшая прочность была у проката, подвергнутого ВТМО при самой низкой температуре деформации и промежутке времени от конца прокатки до закалки. Так, у стали ВТМО 08Х28Н10Т предел текучести увеличился на 45-60% по сравнению с его уровнем после традиционной термообработки (ГТР) и в 1,7-2 раза по сравнению с ГОСТ 5949-75; При этом пластические свойства несколько снизились и остались на уровне нормативных требований.

Нержавеющая сталь 12Х18х20Т закаленная более, чем сталь 08Х18х20Т; однако размягчение с повышением температуры увеличивалось в большей степени из-за уменьшения сопротивления стали размягчению с увеличением содержания углерода.Кратковременные высокотемпературные испытания показали, что более высокий уровень прочности термомеханически закаленной стали, обнаруживаемый при комнатной температуре, сохраняется и при повышенных температурах. В этом случае сталь после HTMO размягчается с повышением температуры в меньшей степени, чем сталь после GR.

Нержавеющая сталь никель-хромовая, используемая для сварных конструкций в криогенной технике при температурах до -269 о С, для емкостного, теплообменного и реакционного оборудования, в том числе для паровых подогревателей и трубопроводов высокого давления с рабочими температурами до 600 о С, для деталей печное оборудование, муфты, выпускные коллекторы.Максимальная температура использования жаропрочных изделий из этих сталей в течение 800 ч — 800 о С, температура начала интенсивного накипеобразования — 850 оС. При длительной эксплуатации сталь устойчива к окислению на воздухе и в атмосфере продуктов сгорания топлива при температурах

Сталь коррозионностойкая 12Х18х20Т применяется для изготовления сварного оборудования в различных отраслях промышленности, а также конструкций, работающих в контакте с азотной кислотой и другими окислительными средами, некоторыми органическими кислотами средней концентрации, органическими растворителями, в атмосферных условиях и др.Сталь 08Х18х20Т рекомендована для сварных изделий, работающих в условиях повышенной агрессивности, чем сталь 12Х18х20Т, и обладает повышенной стойкостью к межкристаллитной коррозии.

Таким образом, благодаря уникальному сочетанию свойств и прочностных характеристик нержавеющая сталь 12Х18х20Т нашла широчайшее применение практически во всех отраслях промышленности, изделия из этой стали имеют длительный срок службы и стабильно высокие характеристики на протяжении всего срока службы.

Сварка стали 12Х18х20Т

Сварка стали — основной технологический процесс практически любого производства металлических изделий.С VII века до нашей эры до наших дней сварка широко используется как основной метод образования прочных соединений металлов. С самого начала и до 19 века нашей эры применялся метод ковки металла сваркой. Те. свариваемые детали нагревали, а затем сжимали ударами молотка. Наибольшего расцвета эта технология достигла к середине XIX века, когда на ней стали производить даже такие ответственные изделия, как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе, отличались низкой надежностью и нестабильным качеством.Это часто приводило к авариям из-за разрушения детали по шву.

Открытие электродугового нагрева и высокотемпературного газокислородного горения, наряду с повышенными требованиями к качеству сварного соединения, произвело мощный технологический прорыв в области сварки, в результате которого появилась технология бесшовных работ, которое мы привыкли видеть, было создано.

С появлением легированной стали процессы сварки усложнились из-за необходимости предотвращения карбидирования легирующих элементов, в основном хрома.Появились способы сварки инертными флюсами или флюсами под флюсом, а также технологии затяжки швов.

Рассмотрим особенности сварки аустенитных сталей наиболее распространенной нержавеющей сталью 12Х18х20Т.

Сталь 12Х18х20Т относятся к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Развивается в зоне термического влияния при температуре 500-800 ° С. C. Когда металл остается в таком критическом диапазоне температур, карбиды хрома выделяются по границам зерен аустенита.Все это может иметь опасные последствия — хрупкое повреждение конструкции при эксплуатации. сварка химического состава стали

Для достижения стойкости стали необходимо устранить или ослабить эффект выделения карбида и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используются электроды с защитно-легирующим покрытием основного типа в сочетании с высоколегированным электродным стержнем. Использование электродов с основным покрытием позволяет формировать наплавленный металл требуемого химического состава, а также других свойств за счет использования высоколегированной электродной проволоки и легирования через покрытие.

Сочетание легирования электродной проволокой и покрытия позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18х20Т, 12Х18Н9Т, 12Х18х22Т и им подобных.

Сварка высоколегированных сталей под флюсом осуществляется либо кислородно-нейтральными фторидными флюсами, либо защитным легированием в сочетании с высоколегированной электродной проволокой. С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла в сварочной ванне и позволяют легировать сварочную ванну титаном за счет электродная проволока.Кроме того, процесс сварки нечувствителен к образованию пор в металле шва из-за водорода. Однако бескислородные фторидные флюсы обладают относительно низкими технологическими свойствами. Именно низкие технологические свойства фторидных флюсов обусловили широкое использование флюсов на оксидной основе для сварки высоколегированных сталей.

Сварка высоколегированных сталей для снижения вероятности образования перегреваемой структуры, как правило, выполняется на режимах, характеризующихся малым тепловложением.При этом предпочтение отдается швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3 мм). Поскольку у высоколегированных сталей повышенное электрическое сопротивление и пониженная электропроводность, при сварке вырост электрода из высоколегированной стали уменьшается в 1,5-2 раза по сравнению с выростом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используются аргон, гелий (реже), углекислый газ.

Аргонодуговая сварка выполняется плавящимися неплавящимися вольфрамовыми электродами.Плавящийся электрод сваривают на постоянном токе обратной полярности на режимах, обеспечивающих струйный перенос электродного металла. В некоторых случаях (в основном при сварке аустенитных сталей) смеси аргона с кислородом или углекислым газом (до 10%) используются для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся материалом. электрод.

Сварка неплавящимся вольфрамовым электродом в основном выполняется постоянным током прямой полярности.В некоторых случаях, когда в сталях содержится значительное количество алюминия, для катодного разрушения оксидной пленки используется переменный ток.

Использование дуговой сварки в атмосфере двуокиси углерода снижает вероятность образования пор в металле шва из-за водорода; это обеспечивает относительно высокий коэффициент перехода легкоокисляемых элементов. Таким образом, коэффициент перехода титана из проволоки достигает 50%. При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%.При сварке сталей с диоксидом углерода, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности сварного шва образуется трудноудаляемая огнеупорная оксидная пленка. Ее наличие затрудняет проведение многослойной сварки.

При сварке сталей с низким содержанием углерода (менее 0,07-0,08%) возможно науглероживание металла шва. Переход углерода в сварочную ванну усиливается, когда в электродной проволоке присутствуют алюминий, титан и кремний. В случае сварки глубоко аустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность горячего растрескивания.Однако науглероживание может изменить свойства металла шва и, в частности, снизить его коррозионные свойства. Кроме того, наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозионную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На этом этапе при строгом соблюдении технологического процесса качество сварного шва нержавеющей стали практически уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Образование дефекта в сварных соединениях при сварке

При сварке плавлением наиболее частыми дефектами сварных соединений являются неполнота шва, неравномерность его ширины и высоты (рис. 1), крупный масштаб, бугристость и седловидность. При автоматической сварке дефекты возникают из-за колебаний напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфта в механизме перемещения, неправильного наклона электрода и перетекания расплавленного металла в зазор.При ручной и полуавтоматической сварке дефекты могут быть вызваны недостаточной квалификацией сварщика, нарушением технологических приемов, низким качеством электродов и других сварочных материалов.

Рис.2 . Дефекты формы и размера шва : а — незавершенность шва; б — неравномерная ширина стыкового шва; в — неровности по длине ножки углового шва; h — необходимая высота усиления шва

Для сварки давлением (например, точечной) характерными дефектами являются неравномерный шаг острия, глубокие вмятины, смещение осей соединяемых деталей.

Нарушение формы и размера шва часто свидетельствует о наличии таких дефектов, как провисание (провисание), подрезы, ожоги и неприложенные кратеры.

Наплывы (несоответствия) (рис. 2) чаще всего образуются при сварке горизонтальных швов вертикальных поверхностей в результате подтекания жидкого металла к кромкам холодного основного металла. Они могут быть локальными, в виде отдельных застывших капель или иметь значительную длину по шву. Причины наплыва: большое значение сварочного тока, длинная дуга, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск.В кольцевых швах провисание образуется при недостаточном или чрезмерном смещении электрода от зенита. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы представляют собой углубления (канавки), образованные в основном металле по краю шва с завышенным сварочным током и длинной дугой, так как в этом случае ширина шва увеличивается, а края больше оплавляются. При сварке угловыми швами подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный нагрев, плавление и стекание его металла на горизонтальной полке.В результате на вертикальной стене появляются поднутрения, а на горизонтальной полке появляются притоки. При газовой сварке подрезы образуются из-за повышенной мощности сварочной горелки, а при электрошлаковом — из-за неправильной установки формовочных ползунов.

Подрезы приводят к ослаблению поперечного сечения основного металла и могут вызвать разрушение сварного соединения.

Рис. Внешние дефекты : а — стык; б — угловой; 1 — приток; 2 — подрезка.

Прожиг — это провар основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают из-за недостаточного притупления кромок, большого зазора между ними, чрезмерного сварочного тока или мощности горелки при малых скоростях сварки. Ожоги чаще всего наблюдаются при сварке тонкого металла и при первом проходе многослойного шва. Кроме того, ожоги могут возникнуть в результате плохого предварительного нагружения флюсовой подушки или медной футеровки (автоматическая сварка), а также при увеличении продолжительности сварки, малой силе сжатия и наличии загрязнений на поверхностях свариваемые детали или электроды (точечная и шовная контактная сварка).

Незаполненные кратеры , образующиеся в случае резкого обрыва дуги в конце сварки. Они уменьшают сечение шва и могут быть очагами растрескивания.

Размещено на Allbest.ru

…Похожие документы

История открытия нержавеющей стали. Описание легирующих элементов, придающих стали необходимые физико-механические свойства и коррозионную стойкость. Виды нержавеющей стали. Физические свойства, методы изготовления и применение различных марок сталей.

аннотация, добавлен 23.05.2012

Механические свойства стали при повышенных температурах. Технология плавки стали в дуговой печи. Очистка металла от примесей. Интенсификация окислительных процессов. Подготовка печи к плавке, загрузка шихты, разливка стали. Расчет компонентов начинки.

курсовая работа, добавлена 06.04.2015

Закалочные механизмы из низколегированной стали марки НС420ЛА. Дисперсионное упрочнение. Технология производства.Механические свойства высокопрочной низколегированной стали исследуемой марки. Рекомендуемый химический состав. Параметры и свойства стали.

контрольная, добавлен 16.08.2014

Понятие и сфера применения стали в современной промышленности, ее классификация и разновидности. Порядок и критерии определения свариваемости стали. Механизм подготовки стали к сварке, виды дефектов и этапы их устранения, экономическая эффективность.

курсовая работа, добавлен 28.01.2010

Производство стали в кислородных конвертерах.Легированные стали и сплавы. Конструкция из легированной стали. Классификация и маркировка стали. Влияние легирующих элементов на свойства стали. Термическая и термомеханическая обработка легированной стали.

аннотация, добавлен 24 декабря 2007 г.

Структура и свойства стали, исходные материалы. Производство стали в конвертерах, в мартеновских печах, в дуговых электропечах. Выплавка стали в индукционных печах. Внепечное рафинирование стали. Стальное литье. Специальные виды сталей в электрометаллургии.

аннотация, добавлен 22.05.2008

Характеристика рельсовой стали — углеродистая легированная сталь, легированная кремнием и марганцем. Химический состав и требования к качеству рельсовой стали. Технология производства. Анализ производства рельсовой стали с использованием модификаторов.

аннотация, добавлен 10.12.2016

Условия эксплуатации и особенности литейных свойств сплавов. Механические свойства стали 25Л, химический состав и влияние примесей на ее свойства.Последовательность изготовления отливки. Сталеплавильный процесс и схема устройства мартеновской печи.

курсовая работа, добавлен 17.08.2009

Высокоуглеродистые конструкционные стали. Качество и производительность пружины. Маркировка и основные характеристики пружинных сталей. Основные механические свойства пружинно-рессорной стали после специальной термической обработки.

курсовая работа, добавлен 17.12.2010

Сталь конструкционная углеродистая обыкновенного качества.Механические свойства горячекатаной стали. Сталь углеродистая качественная. Легированные конструкционные стали. Низколегированная, среднеуглеродистая или высокоуглеродистая сталь.

Сталь нержавеющая жаропрочная 12х18н10т Это удобный и практичный материал для изготовления металлоконструкций различного назначения. Сталь имеет аустенитную структуру, а также следующий химический состав по ГОСТ 5632-72:

.- хром — 17-19%;

- углерод — 0,12%;

- кремний — 0.8%;

- марганец — 2%; Фосфор

- — 0,035%;

- сера — 0,02%;

- никель — 9-11%;

- медь — 0,3%;

- титан — 0,8%.

Сталь 12х18н10т (аналог AISI 321) отличается высокой пластичностью, ударной вязкостью, а также стойкостью к коррозии и высоким температурам. Если необходимо улучшить механические свойства стали, ее можно закалить, хотя в этом случае характеристики прочности и твердости снизятся.Магнитные свойства стали отсутствуют. Сталь очень удобна в обработке: ее легко формовать, сваривать и обрабатывать. Чтобы предотвратить образование межкристаллитной коррозии, титан стабилизирован. Сталь используется в таких областях, как машиностроение и строительство, а также в пищевой, химической, топливно-энергетической и целлюлозно-бумажной промышленности. В зависимости от содержания легирующих элементов существуют различные типы нержавеющей стали (например, AISI 304, AISI 316, AISI 430 по зарубежной классификации).В настоящее время эти виды стальных заготовок востребованы на рынке. 12х18н10т как трубы, лист, прутки круглого и квадратного сечения.

Труба из нержавеющей стали

Основные области применения трубы — изготовление металлоконструкций и прокладка трубопроводов. Существует множество бесшовных труб из металла различного сечения и толщины (например, 25х2 12х18н10т). Нержавеющая сталь Trumpet широко применяется в машиностроении благодаря высокой надежности и прочности.Таким образом, он востребован при производстве резервуаров, теплообменников, криогенных и реакционных установок. Кроме того, труба соответствует строгим стандартам пищевой промышленности, так как способна успешно контактировать с органическими растворителями и неконцентрированными кислотами.

Лист нержавеющий

На рынке присутствует как холоднокатаный, так и горячекатаный нержавеющий лист. Технические условия листов регламентируются ГОСТ 5582-75 и ГОСТ 7350-77. Сфера их применения — производство различных сборных и сварных конструкций с высокими требованиями к механическим нагрузкам, коррозионной стойкости и высоким температурам (например, выхлопные системы, теплообменники и т. Д.)).

Прутки из нержавеющей стали

Для изготовления различных металлоконструкций используются прутки из нержавеющей стали круглого или квадратного сечения (например, AISI 201 круг ) Диаметр прутков может варьироваться от 8 до 320 мм (по кругу), а сторона — от От 6 до 250 мм (для квадрата).

Развитие нашей цивилизации напрямую связано с изобретением новых технологий, производством новых материалов с целью применения в различных отраслях промышленности и увеличения срока службы создаваемых деталей, механизмов и оборудования.

Важнейшим этапом в развитии металлургии стало создание нержавеющей стали.

В этой статье мы подробнее рассмотрим наиболее распространенную марку нержавеющей стали. 12Х18х20Т — попробуем определить его достоинства, недостатки, рассмотрим влияние легирующих элементов на свойства нержавеющей стали и возможность ее использования в различных отраслях промышленности.

Легирующие элементы из стали 12Х18х20Т

Сталь марки — нержавеющая аустенитная титансодержащая сталь.Chem. Состав марки утвержден ГОСТ 5632-72 Стали нержавеющие аустенитные. Основные преимущества: высокая пластичность и вязкость.

Лучшая термическая обработка сталей этого класса — отпуск при температуре 1050 0 C-1080 0 C в воде, после процесса закалки меха. Свойства стали отличаются высокой вязкостью и пластичностью, но низкой прочностью и твердостью.

Аустенитные стали используются как жаростойкие при температурах до 600 0 C Основными легирующими элементами являются хром и никель.Однофазные стали имеют стабильную структуру однородного аустенита с низким содержанием карбидов титана (во избежание межкристаллитной коррозии. Подобная структура образуется после процесса закалки от температур 1050 0 C-1080 0 C ) Аустенитная и аустенитная- Ферритные стали имеют относительно низкий уровень прочности (700-850МПа) .

Сталь 12Х18х20Т — влияние легирующих элементов на механические свойства

Остановимся на особенностях влияния легирующих элементов на структуру нержавеющей стали 12Х18х20Т.

Хром, содержание которого в 12Х18х20Т составляет от 17 до 19%, является основным элементом, обеспечивающим способность металла к пассивации и определяющим высокие антикоррозионные свойства стали марки 12Х18х20Т. Легирование никелем определяет сталь в аустенитном классе, что позволяет сочетать высокую обрабатываемость нержавеющей стали с отличным диапазоном эксплуатационных характеристик. При содержании углерода 0,1% 12Х18х20Т при температурах выше 900 0 С имеет полностью аустенитную структуру, это связано с сильным аустенитообразующим действием С (углерода).Соответствие концентраций Cr и Ni специфически влияет на стабильность аустенита при понижении температуры обработки для твердого раствора (1050 0 С-1100 0 С ) Помимо влияния основных элементов, важно также учитывать наличие в нержавеющей стали кремния (Si), титана (Ti) и алюминия (Al), способствующих образованию феррита.

Сталь 12Х18х20Т методы упрочнения

Остановимся на способах упрочнения нержавеющей стали марки 12Х18х20Т.

Одним из распространенных способов повышения прочности качественного проката является высокотемпературная термообработка (ВТМО). При изучении возможности повышения прочности по технологии HTMO выяснилось, что наилучшая прочность у проката, подвергнутого высокотемпературной термообработке при минимальной температуре деформации и времени от окончания прокатки до закалки. Так, у стали WTMO предел текучести 08Х18х20Т увеличился на 45-60% по сравнению с таким же уровнем после традиционной термообработки (ГТП) и 1.В 7-2 раза по сравнению с ГОСТ 5949-75 . При этом свойства пластичности несколько снизились и не выходили за допустимые значения стандарта.

Сравнение марок 12Х18х20Т и 08Х18х20Т

У стали марки 12Х18х20Т прочность увеличилась больше, чем у стали марки 08Х18х20Т. При этом падение прочности с повышением температуры увеличивалось в большей степени за счет снижения прочности стали на разрыв против разупрочнения с увеличением содержания углерода.Кратковременные высокотемпературные испытания показали, что наивысший уровень прочности термомеханически закаленной стали, определенный при комнатной температуре, продолжает сохраняться при повышенных температурах. В этом случае нержавеющая сталь после HTMO теряет прочность с повышением температуры меньше, чем сталь после традиционной термообработки.

Сталь 12Х18х20Т — сфера применения

Никель-хромовые нержавеющие стали используются для сварных конструкций в криогенной технике при низких температурах, порядка -269 0 C , для емкостного, теплообменного и реакционного оборудования, а также для паровых нагревателей, водонагревателей и нагревателей высокого давления. трубопроводы с максимальной температурой применения до 600 0 С, для деталей печного оборудования, муфелей, выпускных коллекторов.Максимальная температура использования жаропрочных изделий из таких сталей в период до 10 000 часов — 800 0 С, при температуре 850 0 C начинается процесс интенсивного окалинообразования. При продолжительной рабочей нагрузке сталь 12Х18х20Т сохраняет антиоксидантные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 900 0 С, а в условиях теплообмена до 800 0 С. Коррозионно-стойкая сталь

марки 12Х18х20Т широко применяется для изготовления сварного оборудования в различных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами — азотной кислотой и другими окислительными средами, некоторыми органическими кислотами низкой концентрации, органическими растворителями, и т.п.Нержавеющая сталь 08Х18х20Т применяется для сварных изделий, работающих в более агрессивных средах, чем сталь 12Х18х20Т, и обладает высокой степенью стойкости к межкристаллитной коррозии.

В результате уникальное сочетание свойств и прочностных характеристик позволило нержавеющей стали марки 12Х18х20Т найти самое широкое применение в большинстве отраслей промышленности, металлопродукция этой марки обладает высокими характеристиками при длительном сроке службы.

Приложение

Сталь этой марки широко используется в промышленности.Его используют для изготовления деталей, рабочая температура которых достигает 600 градусов Цельсия. Он устойчив к агрессивным средам, поэтому из него также производятся элементы, работающие под высоким давлением в растворах солей и щелочей, различных кислот.

Кроме того, сталь 12Х18х20Т используется в производстве насосов КМ, конвейерных лент, отрезных кругов, вагонов поездов и т. Д. Также этот вид стали можно встретить в энергетике, системах горячего и холодного водоснабжения, пищевой и химической промышленности.

Производство осуществляется на качественном специализированном оборудовании последнего поколения. Сначала обрабатывается заготовка, температура в этом случае более 1000 градусов Цельсия. Далее их закаливают холодной водой.

Стальной прокат

Стальмарки 12Х18х20Т бывает нескольких видов, однако наибольшей популярностью пользуются трубы и листы.

Труба устойчива к коррозии, поэтому имеет более широкую область применения, чем листы. Применяется при строительстве как жилых, так и промышленных объектов.Кроме того, трубы часто выбирают для строительства трубопроводов и оборудования котельных, где работа напрямую связана со средами высокого давления. Лист прост и практичен в использовании, устойчив к неблагоприятным воздействиям окружающей среды. Это отличает его от проката других типов. Отличительная особенность труб и листов 12Х18х20Т — отсутствие необходимости в дополнительной обработке.

Химический состав

Все преимущества и механические свойства стали обусловлены ее химическим составом:

- 19-20% хрома гарантирует высокую устойчивость к коррозии.

- 12% никеля обеспечивает возможность использования при работе с агрессивными средами, кислотами.

- Титан защищает сталь от образования вредных для металла карбидов хрома.

- Кремний отвечает за высокую прочность металла и износостойкость изделий из него.

- В состав помимо перечисленных компонентов входят кислород, водород, азот и другие сплавы.

| Механические свойства стали 12Х18х20Т (стар.X18N10T) | ||||||

| ГОСТ | Состояние поставки, режимы термообработки | Профиль мм | σ 0,2 (МПа) | σ дюйм (МПа) | δ 5 (%) | ψ% |

| ГОСТ 5949-75 | Барс. Закалка 1020-1100 ° C, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Прутки отполированы, обработаны с заданной прочностью. Стержни со сколами. | — До 5 | — — | 590-830 930 | 20 — | — — |

| ГОСТ 7350-77 (Образцы поперечные) ГОСТ 5582-75 (Образцы поперечные) | Листы горячекатаные и холоднокатаные: — закалка 1000-1080 ° С, вода или воздух. — закалка 1050-1080 ° С, вода или воздух. — арендовано | ул. 4 До 3.От 9 до 3,9 | 236 205 — | 530 530 880-1080 | 38 40 10 | — — — |

| ГОСТ 18143-72 | Проволока термообработанная. | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-8 | Трубы бесшовные горячекатаные без термической обработки | 3,5-32 | — | 529 | 40 | — |

| Физические свойства стали 12Х28Н10Т (старое название Х28Н10Т) | ||||||

| Т (город) | E 10-5 (МПа) | а 10 6 (1 / город) | л (Вт / (м | r (кг / м 3) | C (Дж / (кгград)) | R 10 9 (Ом · м) |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1,94 | 16,6 | 16 | 462 | 792 | |

| 200 | 1,89 | 17 | 18 | 496 | 861 | |

| 300 | 1,81 | 17,2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17,5 | 21 | 538 | 976 | |

| 500 | 1,66 | 17,9 | 23 | 550 | 1028 | |

| 600 | 1,57 | 18,2 | 25 | 563 | 1075 | |

| 700 | 1,47 | 18,6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19,3 | |||||

Объемный вес нержавейки 12х18н10т. Плотность нержавеющей стали

Плотность нержавеющей стали, а также других металлов, а также материалов и веществ — характеристика, о существовании которой многие не подозревают, давно забыв практически все, что изучали на уроках физики в школе.Между тем всем, кому необходимо знать точный вес металлических изделий из высоколегированных сплавов, без этого параметра не обойтись.

1

Плотность (P) — это физическая величина, которая определяется для однородного материала или вещества по их массе (в r, кг или т) в единице объема (1 мм 3, 1 см 3 или 1 м 3). . То есть рассчитывается путем деления масс на объем, в котором он заключен. В результате получается определенное количество, которое для каждого материала и вещества имеет свое значение, варьирующееся в зависимости от температуры.Плотность также называется удельной массой. Оперируя этим термином, легче понять суть этой характеристики. То есть это масса, имеющая единицу материального объема или вещества.

Нержавеющая сталь

И чтобы рассчитать теоретический (расчетный номинальный) вес 1 ряда или квадратного метра любого металлического изделия, это физическая величина — плотность, конечно, для соответствующего металла. Причем во всех госстатах сортировки, где указаны основные характеристики проката, после таблиц, в которых указаны теоретические массы 1 проката или квадратного метра продукции разного размера, в котором обязательно указывается, какое значение плотности было берется при расчете.Зачем и когда нужно это выяснять, все знают, кому это нужно. Этот параметр используется для расчета общей массы одного продукта или всей партии по их общей длине или площади. Но зачем и когда нужно знать плотность стали, в частности нержавеющей?

Дело в том, что для всех видов металлических изделий теоретическая масса 1 метра, приведенная в ГОСТе и справочниках, рассчитывалась с использованием определенного значения плотности. Для стального проката чаще всего встречается показатель 7850 кг / м 3 или 7,85 г / см 3, что совпадает. А фактическая сталь Р, в зависимости от сплава, используемого для производства, может варьироваться от 7600 до 8800 кг / м 3.

При желании несложно подсчитать, в чем будет заключаться погрешность в случае (или изделия из прокатной стали другого типа), изготовленного не из углеродистой или другой стали с плотностью 7850 кг / м 3, а из другого более тяжелого (например, 12х18н10т) или легкого сплава. При небольших объемах проката и при необходимости точного определения веса разница будет незначительной.То есть примерный расчет общей массы металлопродукции на основании табличных данных из ГОСТа на вес его 1 метра будет обоснован. Кроме того, при отгрузке, как правило, проводится взвешивание для определения фактического веса продукции для точности взаиморасчетов между поставщиком и покупателем.

Но часто необходимо знать точный, пусть и теоретический, вес еще на стадии оформления заказа на поставку проката, а для конструкторских и конструкторских расчетов это обязательное условие.Именно в таких случаях выясняется плотность сплава, из которого изготовлен металлический брелок, и затем на основании этих данных вносятся поправки на массу его массы 1 метр. И только потом рассчитайте общий вес проката. О том, как отрегулировать вес на 1 метр, рассказывается ниже.

2

Зачем рассчитывать плотность металлопроката? Скорее всего, он никогда не понадобится. Однако могут возникнуть обстоятельства, когда расчет плотности может быть единственным доступным быстрым методом, позволяющим приблизительно определить, в какую группу сплавов (марок стали) входит металл, из которого изготовлено немаркированное изделие.В соответствии с приведенным выше определением плотности достаточно рассчитать ее для сплава той или иной прокатки. Надо разделить по объему. Первое значение определяется путем взвешивания, а второе ожидаем после замера всех необходимых габаритов изделия.

Один из методов расчета плотности стали

Выполнить корректировку взятых из таблиц гостей или справочников теоретической массы 1 метра проката также достаточно просто.Необходимо разделить его по плотности, которая указана в стандартных или справочных пособиях. Обычно перед таблицами с размерами изделий или после них. Как правило, там так написано, что плотность металла принимается равной такой величине. Затем умножьте полученное значение на фактический сплав P, из которого изготовлено изделие.

Кроме того, для настройки можно использовать преобразованный коэффициент, полученный путем деления фактической плотности на 1 метр, используемый для расчета теоретического веса.

Приведен в ряде гостевых и справочников по некоторым маркам сплавов. В этом случае для умножения на этот коэффициент будет достаточно взятия стандартной теоретической массы. Однако следует учитывать, что такая корректировка будет менее точной, чем при использовании предыдущего метода, поскольку коэффициенты являются приблизительными из-за округления до сотых.

3

Плотность стали 12х18н10т и некоторых других наиболее распространенных нержавеющих сплавов указана в таблицах ниже.В последнем столбце таблиц примерный коэффициент относительно плотности 7850 кг / м 3 (7,85 г / см 3).

Листы из нержавеющей стали

Таблица 1. Различия отечественных марок нержавеющей стали

Марка нержавеющего сплава | Плотность стр. , кг / м 3 (г / см 3, кг / дм 3) | Коэффициент К. равен п. /7850 ( ρ / 7,85) |

| 08x22N6T | ||

| 08×13. | ||

| 04х18Н10 | ||

| 08х18Н12Т. | ||

| 06HN28MDT | ||

| 10x17n13m2t | ||

| 08x17n15m3t |

таблица 2 . Плотность некоторых марок нержавеющей стали по стандарту AISI

В настоящее время продажа труб ведется не метрами, а тоннами.Но как все же рассчитать необходимое количество труб нужного диаметра? Об этом мы расскажем в этой статье, которая дойдя до конца, все сразу станет понятно.

Размеры трубы указаны и Гостевая- Удельная плотность некоторых марок стальных заготовок;

- Диаметр изделия;

- Толщина стенки;

- Погонных метров.

Удельная плотность: Таблица соответствия веса

Для того, чтобы вы все четко цитировали таблицу с популярными марками нержавеющей стали с характеристиками.

| Название продукта, тип | Маркировка, или что это значит | Вес (г / см3) |

| Нержавеющая конструкционная криогенная сталь | с 12 до 18 лет. | 8 |

| Конструкция из нержавеющей стали, устойчивая к коррозии и стойкая к высоким температурам | с 08 по 18. | 8 |

| Сталь конструкционная низколегированная | 09 по 2. | 7,89 |

| Конструкционная сталь углеродистая | 10-40 | 7,89 |

| Конструкционная углеродистая сталь | ST3 SP, 3 PS | 7,85 |

| Клеймо инструментальное | X 12 MF | 7,8 |

| Структурная пружина | 65 г | 7,9 |

| Инструментальный штамп | 5 х | 7,75 |

| Конструктивное легирование | 30 мкг | 7,89 |

Совет: Чтобы удельный вес был точным, обратитесь за помощью к специалистам, которые оперативно решат все вопросы за вас.

Трубы электросварные профильные ГОСТ 11068-81

- Жидкости питательные, газы отопительные для работы на стройке.

- В Нефтев И. Добыча газа для насосно-химического производства. По ГОСТ 10704 91.

- В отраслях, где необходима устойчивость к перепадам давления и высокотемпературным режимам. Используются оцинкованные овальные трубы большой плотности и небольшого диаметра.

- При проведении геологоразведочных работ на месте нефтяных скважин.

- Состав вагонов, вагонов, при производстве оборудования для строительства и ремонта. Широко используются изделия с тонкими стенками и не более.

- Для машиностроения.

ГОСТ 11068 81- Это не только вышеперечисленные параметры и характеристики для расчета плотности стали, но и вес нержавеющей трубы зафиксирован в книгах или на страницах Интернет-сайтов. полный список стандартных и нестандартных товаров.

По длине они невроды, но не выше, чем в предоставленной гостевой таблице, допустимое отклонение 1.5 см. Если заказчик оговаривается с производителями, то длина выпускаемой трубы планируется на размер больше, чем указано.

Конец каждого изделия обрезан по прямому углу и очищен от сколов, возможна небольшая фаска. По договоренности потребителя с заказчиком на концах труб наносятся специальные фаски, позволяющие совместить несколько изделий друг с другом.

Каждая труба горячей деформации изготавливается по ГОСТ и стандартам, все требования соблюдены Техническим регламентом и утверждены в установленном порядке.Для производственных целей принимаются только те марки, которые указаны в таблице, не используются металлы с химическими добавками.

Наружная и внешняя поверхности бесшовного горячедеформированного изделия проходят температурные испытания, выдерживают более 350 с и только после этого поступают в продажу. Если на поверхности заметны плен, закат, трещина или рваное место с дефектами, она отправляется на переработку с устранением всех повреждений. Диаметр и толщина стенок трубы должны соответствовать ГОСТ 11068 81.

Как рассчитать по формулам вес нержавеющей трубы 12 x 18n 10т: Измеритель материала материала 1 метр

Имея необходимый объем данных, мы можем быстро и без труда рассчитать вес нержавеющей стали.

Равен объемному весу стали и плотности. Чтобы уточнить примерный объем, умножьте площадь нержавеющей трубы на поверхности, равную диаметру и толщине стенок.

Например:

- Берем трубы стальные, диаметр стенки которых 100 миллиметров;

- Длина их 10 000 миллиметров;

- Специальная сталь 7900

- 7900 * 100 мм * Кол-во П 3.14 * 10 000 мм = 24,8 кг.

. Как показывают практические измерения, такой расчет веса трубы не точен на 100%, так как его можно регулировать на круглой поверхности. Воспользоваться формулой расчета веса немного проще:

Вес наружного диаметра — это толщина стенки * толщина стенки * 25 г = 1, то есть вес, а то и проще:

(Диаметр-толщина) * толщина стенки * 25 г =.Совет: при вычислении разных формул вы можете встретить разные значения, но разница в них будет небольшая, которой можно пренебречь. Лучше, чтобы вес нержавеющей стали был куплен с запасом, который будет потерян при обработке или будет уменьшен.

Популярные размеры профиля:

- Длина лица 1,5 на 1,5 см, толщина стенки 0,01, 0,015 и 0,02 см — вес от 0,48 до 0,91 кг / мм

- DS 2 на 1,5 см — Тс 0,015 и 0,02 см, вес 0,9-1 кг / мм.

- DS 2 на 2 см — TC 0,01, 0,015 и 0,02 см — при 0,63-1,22 кг / мм.

- DS 2,5 на 1,5-ц 0,01, 0,015 и 0,02 см — при 0,6-1,22 кг / мм.

- DS 2,5 на 2,5 —Ц 0,01, 0,015 и 0,02 см — на 0,78-1,5 ГК / мм.

- DS 3 на 2 см — ТС 0,015 и 0,02 см — в 1,2-1,49 кг / мм.

Для более широкого представления о размерной сетке, где длина каждой стороны указывает на толщину стен, мы рекомендуем ознакомиться с сайтами в Интернете, где есть полный список значений.

Посмотреть видео

Надеемся, статья была для вас полезной и перед покупкой вы рассчитали нужную сумму, которая не будет хлопотом и незапланированной тратой. Плотность нержавеющей стали всегда необходима для расчета веса нержавеющей трубы.

Удельный вес Нержавеющая сталь 12х18Н10Т — SoveetskyFilm.ru

«Нержавеющая» в машиностроении — это довольно большая группа марок сталей, в которую входят несколько групп сталей с особыми свойствами, не исчерпываемыми одной стойкостью к ржавчине.

Например, такие наиболее распространенные марки нержавеющих сталей, как 12х18н10т и 12х18х22Т, назначаются одновременно непосредственно к коррозионно-стойким сталям, жаропрочным, криогенным и конструкционным сталям, а по химическому составу соответственно к сталям с добавлением хрома. , никель и титан соответственно.

Для выполнения определенных видов работ необходимо учитывать качественные характеристики материалов. Нержавеющая сталь, как один из самых востребованных видов металла, имеет различный химический состав, механические и другие свойства, определяющие ее практическое использование.

Методы расчета веса нержавеющей стали

Для расчета удельного веса нержавеющей стали используется стандартная формула. Соотношение между массой и объемом металла из нержавеющей стали и будет его удельным весом.

В свою очередь, для расчета массы проката имеющееся значение удельного веса умножается на площадь поперечного сечения проката и на его длину.

Рассмотрим на конкретных примерах расчет веса нержавеющей стали:

Пример 1.Рассчитываем вес кругов диаметром 50 мм из стали 12х18н10т длиной 4 метра, в количестве 120 штук.

Найдем площадь поперечного сечения окружности S = πR 2 означает S = 3,1415 · 2,5 2 = 19,625 см 2

Находим массу одного стержня, зная, что пропорция марки 12х18н10т = 7,9 г / см 3

М = 1 & 6259middot; 4009middot; 7,9 = 62 015 кг

Общий вес всех стержней m = 62 015 · 120 = 7441.8 кг

Пример 2. Рассчитываем вес трубы диаметром 60 мм и толщиной стенки 5 мм из стали 08х13 длиной 6 метров, в количестве 42 шт.

Найдем площадь поперечного сечения трубы, для этого определяем площадь поперечного сечения трубы как если бы это была окружность и вычитаем площадь внутреннего пустого пространства

S = 3,1415 · 3 2 — 3,1415 · 2,5 2 = 28,2735 — 19 625 = 8,6485 см 2

Следовательно, при конкретной марке марки 08х13 = 7.76 Гр / см 3 Масса одной трубы составит

М = 8,6485 · 7,769 миддот; 600 = 40 267 кг

Итого все трубы весят m = 40 267 · 42 = 1691,23 кг

Пример 3. Рассчитываем вес листов толщиной 2 мм и размером резки 500х500 мм из стали 15х25т, в количество 6 шт.

Объем одного листа V = 2 · 5009middot; 500 = 500000 мм 3 = 500 см 3

Масса листа исходя из конкретного сорта марки 15х25т = 7.7 гр / см 3

M = 500 · 7,7 = 3850 граммов = 3,85 кг, следовательно

Общая масса всего проката m = 3,85 · 6 = 23,1 кг

Нержавеющая сталь может быть классифицирована

1 по микроструктуре,

2. По химическому составу

3. По способу и виду производства

4. По сфере применения.

Ниже приведены данные по удельному весу некоторых наиболее распространенных типов сталей, который рассчитывается по этой формуле:

Включение в нержавеющую сталь различных химических элементов позволяет улучшить ее характеристики:

Ударная. вязкость

Антикоррозийная стойкость

Кроме того, марганец, алюминий, хром и углерод сокращают, доля нержавеющей стали, никеля, вольфрама и меди, наоборот, увеличивается.О его составе вы можете узнать на этикетке.

Сфера применения нержавеющей стали сложно переоценить, поскольку нет ни одной промышленной или бытовой сферы, где бы она не использовалась в том или ином виде. Медицина, пищевая промышленность, электроника, электроэнергетика, бытовая техника, автомобилестроение и машиностроение, химическая и нефтегазовая промышленность, строительство — в каждой из этих отраслей нержавеющая сталь востребована, поскольку сочетает в себе уникальные характеристики.

Обладая беспрецедентными антикоррозийными и антиоксидантными свойствами, нержавеющая сталь остро необходима в пищевой и фармацевтической промышленности.Благодаря ей можно сохранить чистоту химического состава пищевых продуктов и медикаментов, органические элементы которых не вступают в реакцию с «нержавеющими 4RAQUO; элементами оборудования, инструментами и специальной тарой».

При строительстве конструкция из нержавеющей стали позволяет снизить нагрузку на капитальный фундамент. Возведение многоэтажной высоты возможно и благодаря металлоконструкциям из нержавеющей стали.

Говоря о практической ценности нержавеющей стали, нельзя забывать о ее эстетические характеристики.Внешний вид изделий из нержавеющей стали настолько эффектен, что этот материал сейчас активно используют архитекторы и дизайнеры не только для придания прочности конструкции, но и в качестве элементов декора.

Для расчета массы нержавеющей стали на удельный вес — есть специальный счетчик металла.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

2009-2017 © Любое копирование материалов без активной ссылки на Металлический портал .ru запрещено! Использование материалов в печатных изданиях только с разрешения администрации портала.

Плотность нержавеющей стали, а также других металлов, а также материалов и веществ — характеристика, о существовании которой многие не подозревают, давно забыв практически все, что изучали на уроках физики в школе. Между тем всем, кому необходимо знать точный вес металлических изделий из высоколегированных сплавов, без этого параметра не обойтись.

- Плотность 12x18n10t и ряд других распространенных нержавеющих сталей