Какой расход углекислоты при сварке полуавтоматом?

Сейчас и на маленьких, и на крупных производствах можно все чаще встретить баллоны с защитным газом. Использование защитного газа при сварке улучшает качество сварного соединения, ускоряет работу и не позволяет кислороду проникать в сварочную зону. Кроме того, баллон с газом стоит недорого и специально для домашней сварки производители выпускают компактные баллоны, которые легко помещаются в багажник машины.

Если вы домашний сварщик, то просто приобретаете компактный баллон в магазине и пользуетесь, не беспокоясь о расходе. Если газ закончится, то можно быстро докупить еще один баллон. А что делать, если вы сварщик на производстве и к вам предъявляют довольно жесткие требования по расходу газа? Как подобрать объем так, чтобы газа точно хватило на весь сварочный процесс? В этой статье мы постарались кратко рассказать вам, как вычислить оптимальный расход углекислоты при сварке полуавтоматом.

Содержание статьи

От чего зависит расход

Для начала разберемся, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

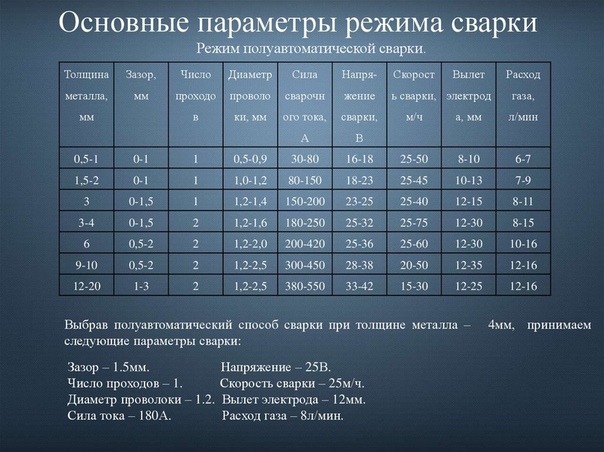

Далее мы дадим несколько рекомендаций, какой должен быть расход газа при полуавтоматической сварке, учитывая диаметр присадочной проволоки и силу сварочного тока. Учтите, что это довольно усредненные значения, от них можно отступать.

Итак, если вы используете проволоку диаметром от 0,8 до 1 миллиметра и установили силу тока от 60 до 160 Ампер, то средний расход должен быть около 8 литров в минуту.

Если вы используете проволоку диаметром 1,2 миллиметра и установили силу тока от 100 до 250 Ампер, то средний расход должен быть около 9-12 литров в минуту.

Если вы используете проволоку диаметром 1,4 миллиметра и установили силу тока от 120 до 320 Ампер, то средний расход должен быть около 12-15 литров в минуту.

Если вы используете проволоку диаметром 1,6 миллиметра и установили силу тока от 240 до 380 Ампер, то средний расход должен быть около 15-18 литров в минуту.

Если вы используете проволоку диаметром 2 миллиметра и установили силу тока от 280 до 450 Ампер, то средний расход должен быть около 18-20 литров в минуту.

Это средний расход газа при сварке полуавтоматом. Ведь помимо прямых факторов увеличения расхода (таких как диаметр проволоки и толщина металла), есть еще и косвенные. К примеру, если вы варите на улице или просто не в закрытом боксе, то расход может существенно увеличиться, ведь газ будет быстро улетучиваться. Особенно расход неприятно удивит вас, если на улице дует ветер.

Также важно качество самого газа и то, насколько хорошо он взаимодействует с металлом. Ведь если на производство поставляют некачественный разбавленный газ, вы просто не сможете сохранить показатели расхода в норме. Перерасход будет в любом случае.

Расход защитного газа

Теперь давайте более подробно разберемся с темой расхода газа на конкретном примере. В качестве примера возьмем стандартный газовый баллон 40 л, который есть на большинстве предприятий. Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы. Этой информации нам уже достаточно, чтобы примерно понимать расход.

Один такой баллон содержит около 24 килограмм чистой углекислоты, при испарении она образует до 12 тысяч кубических дециметров газовой фазы. Этой информации нам уже достаточно, чтобы примерно понимать расход.

Допустим, вы используете присадочную проволоку диаметром 1 миллиметр и установили почти минимальную силу тока. Скажем, 100 Ампер. Судя по справочной литературе, при таком режиме сварки нам хватит одного 40 литрового баллона ровно на сутки, то есть 24 часа. Но вы, естественно, не сидите на работе днями, поэтому поделим это на 6 часов работы. Получим 10 литров газа.

Также можно рассчитать расход исходя из того, сколько килограмм металла мы наплавили. Мы знаем, что на 1 килограмм наплавки мы должны тратить около 1,1 килограмм углекислоты и 1,30 килограмм присадочной проволоки. Зная эти данные несложно рассчитать, сколько газа и проволоки вы потратите. Подскажем: если вы потратили около 1,2 килограмм присадочной проволоки, значит расход газа составил около 1 килограмма.

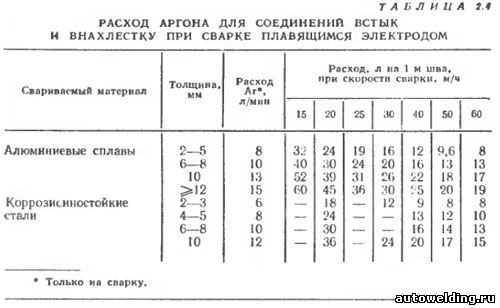

Теперь, когда мы знаем эти значения, можно посчитать, сколько вообще металла удастся наплавить при использовании 40 литрового баллона с газом. Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Ответ: 29 килограмм металла. Конечно, это всегда приблизительные цифры, но наша практика доказала, что обычно расход как раз и варьируется в этих пределах. Новичкам рекомендуем использовать таблицу, приведенную ниже.

Экономия газа

Выше мы говорили, что расход газа также влияет от косвенных факторов, на которые сварщик практически не может повлиять. Но он все же может при возможности минимизировать действие этих факторов, тем самым сэкономив газ.

Самое простое, что можно сделать — производить сварку в закрытом цеху с хорошей вентиляцией. Не должно быть сквозняков и ветра. Также лучше к работе привлекать квалифицированных опытных сварщиков, которые выполняют работу быстро и четко. Ведь у новичков в любом случае расход газа будет гораздо выше.

Многие начинающие сварщики интересуются, можно ли еще какими-то методами сократить расход со2 при полуавтоматической сварке? Например, просто подавать меньше газа в сварочную зону. Наш ответ: нет. Умышленно уменьшив количество используемого газа вы ухудшите качество шва, поскольку в сварочную зону будет попадать кислород.

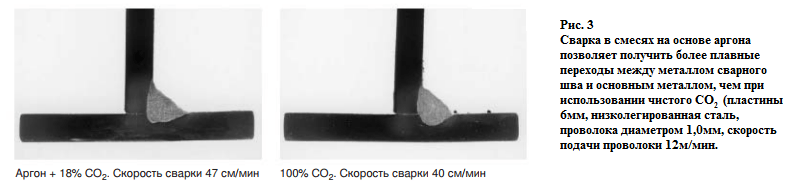

Но у этой проблемы все же есть решение. Опытные мастера советуют применять в своей работе многокомпонентные газовые смеси, благодаря им расход уменьшается, при этом качество сварки остается на достойном уровне. Но будьте готовы к тому, что стоимость многокомпонентных смесей куда выше, чем у стандартного газа. Так что убедитесь, что использование таких смесей экономически выгодно.

Вместо заключения

Опытные мастера зачастую даже измеряют расход во время работ, поскольку точно знают, сколько расходуют углекислоты. Чтобы новичку получить подобные навыки нужно посвятить сварке полуавтоматом огромное количество времени. Но не стоит об этом беспокоиться, ведь даже если вы редко сталкиваетесь со сваркой в среде защитного газа всегда можно посмотреть нормативные документы. Выпишите себе основные тезисы из этой статьи (а лучше запомните), чтобы потом применить их на практике.

Желаем удачи в работе!

3/5]

3/5]Расход углекислоты при сварке полуавтоматом: формула расчета, таблица

Использовать защитный газ входе проведения сварочных работ — значит обеспечивать улучшение качества сваренных соединений, ускорять рабочий процесс и давать кислороду возможность попадать внутрь сварочной зоны.

Помимо этого, стоимость такого газового баллона отличается доступностью. С его помощью обеспечивается домашняя сварка. Поэтому возникает потребность выпускать разновидности компактных баллонов, легко транспортируемых внутри автомобильного багажника. Все больше потребителей интересует вопрос о расходе углекислоты в процессе сварке полуавтоматом.

Домашнему сварщику не приходится задаваться таким вопросом, так как он просто покупает такой баллон компактных размеров в магазине и не беспокоится, какой его. В случае использования одного баллона можно воспользоваться вторым. Но иногда в производственных условиях к сварщикам выдвигаются требования относительно расхода газа при сварке полуавтоматом.

Что влияет на показатели расхода

Прежде чем определить, какой расход углекислоты при сварке полуавтоматом, важно разобраться, что влияет на такой расход. В первую очередь учитывается характеристика металла, который используется для работы. Также важны показатели, какая в диаметре присадочная проволока и какой силы сварочный ток. Именно сочетание таких компонентов и влияет на показатели расхода углекислоты в процессе сварки.

Усредненные показатели

Показатели, сколько газа расходуется, могут быть следующими:

| Диаметр проволоки (см) | Сила тока (Ампер) | Средние показатели расхода (литров в минуту) |

| 0,8 — 1 | 60 — 160 | 8 |

| 1,2 | 100 — 250 | 9 — 12 |

| 1,4 | 120 — 320 | 12 — 15 |

| 1,6 | 240 — 130 | 15 — 18 |

| 2 см | 280 — 450 | 18 — 20 |

Измерение расхода защитного газа

Чем измеряют расход защитного газа при сварке? Для ответа на этот вопрос можно взять конкретный пример на емкости стандартного баллона объемом в 40 л.

В одном таком баллоне чистая углекислота содержится в количестве примерно 24 кг. В процессе испарения происходит её преобразование в 12 000 ДЦ. газовой фазы. Для примерного понимания расхода это вполне исчерпывающий ответ.

Причины расхода защитного газа

В процессе выполнения сварочных работ можно выделить несколько основных показателей, влияющих на то, сколько сварочной смеси расходуется:

- какой силы ток;

- проволоку какого диаметра используют;

- какой толщины будет металл, который сваривают.

Найти показатели этих значений можно у многих производителей, если изучить паспортные данные о конкретно взятом сварочном газе. Это позволит в значительной степени упростить процесс выполнения расчетов.

К примеру, показатели среднего значения, сколько смеси аргона используется в процессе сварочных работ, выполняемых методом TIG, составляют 6 литров в минуту при использовании силы тока в 100 А. Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Если силу тока увеличивают до показателей в 300 А, то и нормы потребления будут расти до 10 литров в минуту.

Соблюдение такой тенденции происходит и в случае с методом MIG — если диаметр проволоки увеличить с 1 до 1,6 мм, это приведет тому, что количество потребляемого газа вырастет от 9 до 18 литров за минуту.

Также важную роль играет тот факт, какие условия созданы для проведения сварочных работ.

Влияние условий

Показатели расход газа при сварке полуавтоматом в смеси зависят от того, какие условия обеспечены для проведения работ по сварке. Это может быть открытое пространство. Если вокруг сквозняки, то возможно увеличение расхода. Так как оптимальные факторы защитного плана работают только при условии, что защитный слой имеется в большом количестве. В такой ситуации заправку баллона можно будет производить чаще.

Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py — показатели удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, необходимое, чтобы сварить один проход.

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Советы по сокращению расхода

Расход защитного газа при полуавтоматической сварке можно сократить. В этом помогут следующие советы.

В этом помогут следующие советы.

Для экономии очень важным является качество газовой смеси. Например, если постоянно использовать состав «Микспро 3212», в котором много разных компонентов, можно сократить потребление как минимум вдвое. В сравнении с ситуацией, когда используется бинарный защитный газ. Его основа состоит из аргоновой и углекислотной смесей. Применение смеси «Микспро» приводит к тому, что получается наиболее качественный шов.

Интересное видео

Расход углекислого газа при сварке полуавтоматом

Расход углекислоты при сварке

При газовой сварке в закрытом помещении одного баллона углекислоты хватает на больший срок. Вы это знали?

Вы это знали?На сколько хватает баллона СО2 во время сварочных работ? Этот вопрос волнует сварщиков. А вы можете на него ответить? Если нет, то вам будет интересна практическая статья Александра Рогова, опубликованная на сайте компании «Промтехгаз» (классном сайте, кстати говоря). Не могу не поделиться этой своей находкой, потому ниже – перепост.

От чего зависит расход углекислоты

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа. Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/ проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе. Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 л) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе. Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 л) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Можно ли уменьшить расход?

Как отмечалось выше, во время рабочего процесса большое значение имеют внешние факторы. Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

Специальное сокращение расхода обычно не приводит к желаемому результату, поскольку, в таком случае, уменьшаются защитные функции, и качество сварочных швов становится хуже. Для сокращения потребления можно использовать многокомпонентную газовую смесь, например «Микспро 3212», которая, кроме того, обеспечит значительный рост качественных показателей сварки. Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Если вас действительно интересует, на сколько хватает баллонов углекислоты, и вы не хотите платить за воздух, тогда необходимо обращаться только к проверенным и надежным поставщикам.

gipgap.ru

На сколько хватает баллона углекислоты

Одним из наиболее популярных защитных газов, используемых в процессе сварки, является СО2. Обычно, сварщики еще до начала работ стараются узнать, на сколько хватает баллона углекислоты и от каких показателей зависит ее потребление. Некоторые справочные материалы и реальный опыт позволяют с необходимой точностью определить данный параметр.

От чего зависит расход углекислоты

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа.

Это основные параметры, влияющие на потребление газа.

Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

Расход зависит от диаметра проволоки, силы тока и скорости

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Больше об этом читайте в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Вот обычный 40 литровый баллон, заполненный углекислотой

Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 литров) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Можно ли уменьшить расход?

Как отмечалось выше, во время рабочего процесса большое значение имеют внешние факторы. Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

В закрытом помещении заполненного баллона хватит на большее количество времени

Специальное сокращение расхода обычно не приводит к желаемому результату, поскольку, в таком случае, уменьшаются защитные функции, и качество сварочных швов становится хуже. Для сокращения потребления можно использовать многокомпонентную газовую смесь, например «Микспро 3212», которая, кроме того, обеспечит значительный рост качественных показателей сварки. Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

Компания «Промтехгаз» — качественный газ для сварки

Если вас действительно интересует, на сколько хватает баллонов углекислоты, и вы не хотите платить за воздух, тогда необходимо обращаться только к проверенным и надежным поставщикам. Много полезной информации по данному вопросу можно найти в статье: углекислота: где заправить – вопрос не праздный.

Много полезной информации по данному вопросу можно найти в статье: углекислота: где заправить – вопрос не праздный.

Компания «Промтехгаз» занимается не только заправкой баллонов техническими газами от лучших российских поставщиков, но и сама является их производителем. Поэтому, в качестве заправленной газовой смеси можно не сомневаться, поскольку все процессы выполняются в соответствии с установленными стандартами, правилами и нормами. По прочим техническим газам вы найдете статьи в соответствующем разделе блога.

xn--80affkvlgiu5a.xn--p1ai

Расход газа на сварку

Расход газа на сварку определяется продолжительностью работ, которая, в свою очередь, зависит от объема наплавки и скорости процесса образования шва. Причем защитные газы должны обдувать зону стыка даже после завершения процесса сварки – пока не остынет свежий шов. Иначе прочность соединения не выйдет на расчетные значения.

В итоге, качество соединения зависит от того, насколько точно был подсчитан расход газа при сварке. И в этой статье мы приведем оптимальные способы вычисления объемов газообразного флюса.

И в этой статье мы приведем оптимальные способы вычисления объемов газообразного флюса.

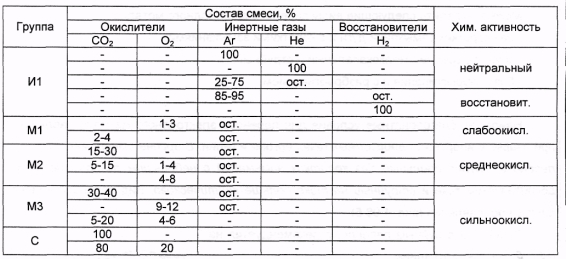

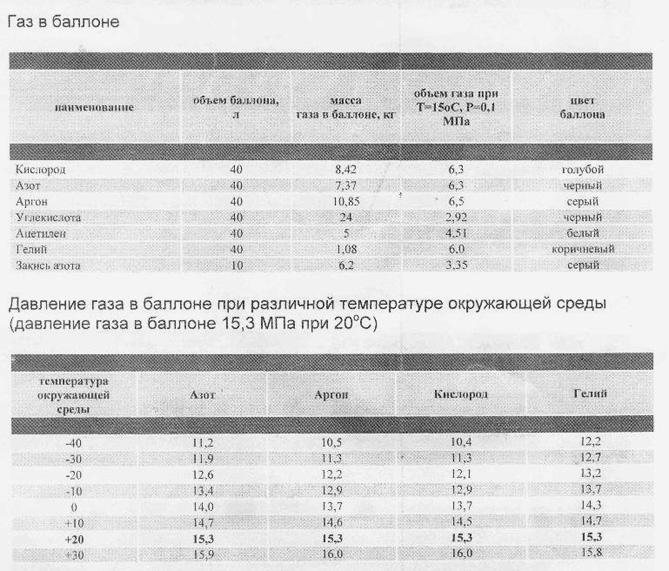

Характеристики защитных газов

Расход газообразного флюса, в том числе, зависит еще и от его характеристик. Поэтому перед обзором процесса вычисления режима подачи флюса в зону сварки мы рассмотрим физические характеристики составляющих этой защитной среды.

Как правило, газообразный флюс состоит из технического аргона, смеси аргона и гелия или обычной углекислоты. При этом в состав флюса можно добавить кислород – он пригодится для огненной «чистки» поверхности.

Причем основная составляющая флюса – аргон, гелий или углекислота – «работает» совершенно по-разному. Например, инертный аргон просто предотвращает контакт присадочного или основного металла с кислородом, а углекислота – подавляет любые реакции окисления.

Кроме того, нужно учитывать, что флюс подается к месту сварки в баллонах, объемом до 40 литров. Причем с учетом плотности входящих в состав флюса газов вес аргона в баллоне равен 10,85 килограмма (при давлении 6,5 МПа). Вес углекислоты – 24 килограмма (при давлении 2,92 МПа).

Вес углекислоты – 24 килограмма (при давлении 2,92 МПа).

И эти параметры нужно учитывать при определении максимального объема газа, пропускаемого сквозь шланги к горелке сварочного аппарата. Проще говоря, от указанных параметров зависит: сколько времени «протянет» функционирующий на максимуме аппарат.

Расчет расхода защитного газа инертного типа

При расчете расхода газов нужно учитывать принадлежность сварочного процесса к оному из видов производства – единичному, серийному и крупносерийному.

Так, для единичного и мелкосерийного производства в основе расчета лежит формула:

N=nR,

Где n – это норма расхода присадочного материала на одно изделие, а R – это расход газа на один килограмм проволоки. В итоге, зная общий вес наплавки (n) и расход газа на один килограмм наплавки (R) можно вычислить расход газа на всю металлоконструкцию. Причем коэффициент «R» обычно равен 1,15-1,3

Для крупносерийного производства или для однотипных операций в мелкосерийном производстве расчет основывается на массе наплавки, которой заполняют шов длинной один метр.

И формула расчета выглядит следующим образом:

Н = (Нуг х Т + Ндг),

Где Нуг – это удельный расход газа, «вытекающего» из форсунки за одну минуту работы аппарата (причем данное значение зависит от диаметра присадочной проволоки и выбирается из специальной таблицы). Т – это время сварки одного погонного метра шва или время формирования одной типовой операции. Ндг – это дополнительное количество газа, расходуемое на понижение температуры шва, или попросту истекающего из форсунки при переходе между стыками или во время поджига дуги.

Расход углекислого газа при сварке

При расчете расхода углекислоты необходимо учитывать физическую природу данного вещества, которое при смене агрегатного состояния выделяет более 500 литров газа из одного килограмма жидкости.

В итоге, расход углекислоты считают по следующей формуле:

Н=Тh,

Где h – это удельный расход углекислоты за одну минуту работы горелки, измеряемый в литрах. Эта переменная имеет постоянное значение, указываемое в спецификации к сварочному аппарату. Соответственно, Т – это время формирования сварочного шва.

Соответственно, Т – это время формирования сварочного шва.

Следует отметить, что указанная формула, несмотря на ее простоту, гарантирует точный подсчет объемов расходуемого газа.

steelguide.ru

Выбор режимов сварки в среде углекислого газа

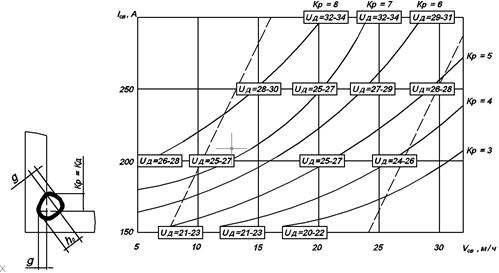

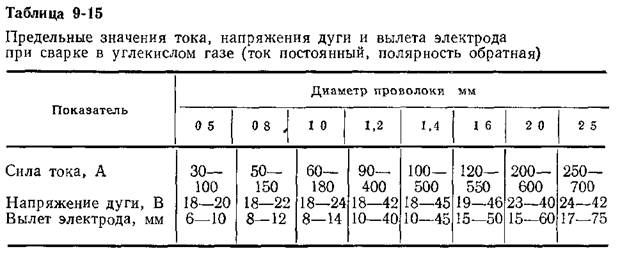

С увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки. Напряжение дуги зависит от длины дуги. Чем длиннее дуга, тем больше напряжения на ней. С увеличением напряжения дуги увеличивается ширина шва и уменьшается глубина его провара. Устанавливается напряжение дуги в зависимости от выбранной силы сварочного тока. Скорость подачи электродной проволоки подбирают с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней. Вылетом электрода называется длина отрезка электрода между его концом и выходом его из мундштука. Величина вылета оказывает большое влияние на устойчивость процесса сварки и качества сварного шва. С увеличением вылета ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание. При сварке с очень малым вылетом затрудняется наблюдение за процессом сварки и часто подгорает контактный наконечник. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки.

С увеличением вылета ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание. При сварке с очень малым вылетом затрудняется наблюдение за процессом сварки и часто подгорает контактный наконечник. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки.

Кроме вылета электрода, необходимо выдерживать определённое расстояние от сопла горелки до изделия (табл.2), так как с увеличением этого расстояния возможно попадание кислорода и азота воздуха в наплавленный металл и образования пор в шве. Величину расстояния от сопла горелки до изделия следует выдерживать в приведенных значениях.

kovka-eysk.ru

Какой расход углекислоты при сварке полуавтоматом

В итоге подобрал кое какую инфу и хочу ею с вами поделиться.

А поделиться я хочу информацией про то какой выбрать баллон под углекислоту для полуавтомата в гараж.

И так. Если вы не занимаетесь профессионально ремонтом авто. То есть у вас не СТО а вы просто по тиху ремонтируете в своём гараже своё авто (ну может эпизодически авто друзей) То на мой взгляд идеальным вариантом болона под углекислоту для полуавтомата будет следующий баллон:

То есть у вас не СТО а вы просто по тиху ремонтируете в своём гараже своё авто (ну может эпизодически авто друзей) То на мой взгляд идеальным вариантом болона под углекислоту для полуавтомата будет следующий баллон:

20-ти литровый углекислотный баллон (ГОСТ 949-73)

40-ка литровый баллон большой и тяжелый. Его даже просто переместить по гаражу одному проблематично. Возить на заправку такой баллон тоже геморно. И тд.

Давайте сравним размеры и вес этих двух баллонов.

Начнём с 40-ка литрового:

Емкость — 40л.

Рабочее давление — 14,7 МПа (150 кгс/см2)

Диаметр цилиндрической части — 219 мм.

Длина корпуса баллона — 1370 мм. (без башмака ещё накинете сантиметров 5-8)

Вес баллона — 58,5 кг.

К этому весу надо прибавить ещё: Вес газа 40-литровый баллон — 12 куб. м / 24 кг жидкого газа. плюс башмак — 5,2 кг и вентиль – 0,5 кг.

И того: около 88 кг!

Теперь 20-ти литровый баллон:

Рабочее давление — 14,7 МПа (150 кгс/см2)

Диаметр цилиндрической части — 219 мм.

Длина корпуса баллона — 740 мм (+башмак)

Вес баллона — 32,3 кг.

К этому весу надо прибавить ещё: Вес газа 20-литровый баллон — 6 куб. м / 12 кг жидкого газа. плюс башмак — 5,2 кг и вентиль – 0,5 кг.

И того: около 50 кг

Исходя из вышеприведенных данных. лично я считаю что 20-ти литровик будет оптимальный вариант для наших маленьких гаражей.

Удобнее перемешать одному. Удобнее возить на заправку. От этого меньше нервов. а меньше нервов приятнее и быстрее работается.

Также помимо баллона понадобиться регулятор газа. Газовый редуктор.

Сей прибор нуден для понижения давления газа который выходит из баллона и для регулировки его подачи в ваш сварочный полуавтомат.

Для углекислоты — Редуктор УР 6-6

По поводу расхода газа и проволоки.

И так на сколько же хватит газа и проволоки при сварке полуавтоматом с кассетой проволоки 0,8 мм весом 5 кг и баллона с углекислотой объемом 20 литров?

Сварочная проволока СВ-08 диаметром 0,8 мм весит 3,950 кг 1 километр, значит на кассете 5 кг примерно 1200 метров проволоки. Если средняя скорость подачи для такой проволоки 4 метра в минуту, то кассета уйдет за 300 минут. Углекислоты в 20-литровом баллоне 6 кубометров или 6000 литров. Если в среднем расход газа на продувку 10 литров в минуту, то 20-литрового баллона должно хватить 600 минут или на 2 бабины проволоки 0,8 весом 5 кг.

Если средняя скорость подачи для такой проволоки 4 метра в минуту, то кассета уйдет за 300 минут. Углекислоты в 20-литровом баллоне 6 кубометров или 6000 литров. Если в среднем расход газа на продувку 10 литров в минуту, то 20-литрового баллона должно хватить 600 минут или на 2 бабины проволоки 0,8 весом 5 кг.

Так что думаю что с 20-литровиком можно переварить не одну тачку. :))

На момент написания данной статьи

Ну вот как-то так народ. Надеюсь данная информация кому то может быть полезна.

Содержание:

В настоящее время сварочный процесс получил свое заслуженное почетное место, так как без металлических конструкций, которые создаются благодаря сварке, нашу жизнь тяжело представить. Автомобили, здания и даже кровати, и стулья, которые созданы из металла – все это произведено с помощью сварки. Сварочные работы смогли существенно облегчить производство множество сложных механизмов и массивных деталей, а автоматизация производства и вовсе создала максимально эффективные условия для развития сварочного производства. Но в данной статье мы будем говорить не о преимуществах и недостатках различных сварочных приборов, а скорее обсудим актуальную проблему, а именно расчёт расхода защитного газа при сварке. Множество сварщиков имеют свои формулы, для того чтобы определить расход газа на сварку, но большинство из них неточны, а неточности, как известно, могут сильно отразиться на производстве в целом. В данной статье предоставим вам основные формулы для расчётов и постараемся максимально объяснить трудно воспринимаемые данные.

Но в данной статье мы будем говорить не о преимуществах и недостатках различных сварочных приборов, а скорее обсудим актуальную проблему, а именно расчёт расхода защитного газа при сварке. Множество сварщиков имеют свои формулы, для того чтобы определить расход газа на сварку, но большинство из них неточны, а неточности, как известно, могут сильно отразиться на производстве в целом. В данной статье предоставим вам основные формулы для расчётов и постараемся максимально объяснить трудно воспринимаемые данные.

Общие характеристики защитных газов при сварке.

Особенность сварки в среде защитного газа заключается в том, что сварочная дуга горит в среде защитных газов, которые оттесняют окружающий воздух от свариваемой детали, защищая расплавленный металл от контакта с кислородом и азотом.

На сегодняшний день широко используется сварка именно в среде углекислого газа, а также в смеси аргона с углекислым газом. Данные защитные газы применяются для производства изделий из высокоуглеродистых, конструкционных и легированных сталей и в большинстве случаев для работы с перлитной, теплоустойчивой и высоколегированой сталью.

Аргон является весьма эффективным защитным газом, так как по своей природе он инертный и препятствует попаданию в шов расплавленного металла окисляющих газов, таких как кислород и азот.

Важное качество сварки в защитной среде из углекислого газа – это быстрое выгорание всех газов, которые имеют сходство с кислородом. Окисление происходит при контакте с углекислым газом, но также и при дислокации защитного газа под действием высоких температур.

Расчёт расхода защитных газов при сварке.

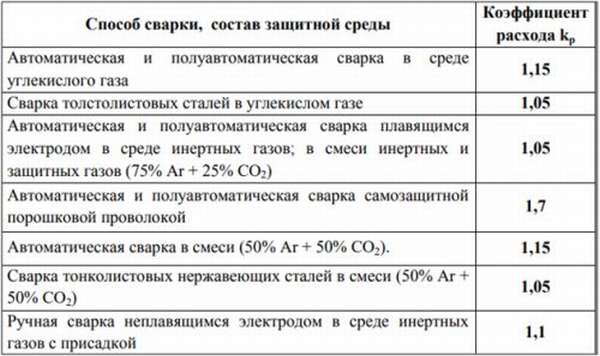

Существует множество методов расчёта используемого при сварке защитного газа, но необходимо учитывать вид производства – серийное, массовое, единичное, а также номенклатуры. При производстве металлоконструкций на мелкосерийном производстве для составления сертификаций на материалы можно воспользоваться следующей формулой, которая, напомним, применима лишь к мелкосерийному производству:

В данном уравнении Nп представляется собой норму расхода проволоки на изделие, определяемое в килограммах, а Rг – это коэффициент, который учитывает затраты защитного газа на один килограмм проволоки. Для обобщающих отчётов под величиной данного коэффициента можно использовать значение 1.15. Но при производстве на предприятиях опытных образцов или выставочных серий изделий нормативы расхода материалов на сварку рекомендуем применять с коэффициентов не более 1.3.

Для обобщающих отчётов под величиной данного коэффициента можно использовать значение 1.15. Но при производстве на предприятиях опытных образцов или выставочных серий изделий нормативы расхода материалов на сварку рекомендуем применять с коэффициентов не более 1.3.

Можно применять метод расчёта защитного газа под величиной Нг в кубометрах и литрах на один метр шва, и данная формула применима в основном для многосерийного производства однотипных конструкций и деталей, либо же для малого производства. Формула представляет собой:

В данном случае Нг представляет собой условное обозначение удельного расхода защитного газа, которое приведено в таблице ниже. Величина Т – это основное время, которое необходимо для сваривания определённого прохода, измеряется в секундах или минутах. Ндг – это дополнительное количество расхода защитного газа, который был затрачен на подготовительные, финишные операции прохода. N – это количество проходов, которое может равняться любому числу.

Чтобы определить расчёт расхода углекислого газа на сварку в килограммах, важно учитывать, что при испарении 1 килограмма жидкой углекислоты выделяется около 509 литров углекислого газа. Дополнительный расчет расхода защитного газа при сварке в литрах или кубических метрах производится по следующей формуле:

Здесь Тпз представляет собой условное обозначение времени, затраченного на выполнение заключительных – подготовительных операций (продувка горелки до сварки, настройку сварочного аппарата, обдув места сварки по окончанию работ), измеряется в секундах, минутах. Последний метод расчёта для определения, какой расход газа на сварку является наиболее точным и экономичным. Для того чтобы проконтролировать расход газа в баллоны рекомендуем ставить расходомеры и редуктора.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Техника полуавтоматической сварки в среде углекислого газа

Для ремонта кузовных деталей автомобиля, работ с тонколистовой сталью применяется полуавтоматическая сварка в среде углекислого газа. Благодаря автоматизации процесса, ровный шов может получиться даже у начинающего сварщика.

При выполнении работ, обрабатываемая поверхность нагревается меньше, в результате наблюдается только незначительная деформация или коробление детали.

Где используется сварка углекислотой

Заверение о том, что сварочные полуавтоматы для сварки в среде углекислого газа применяются исключительно для ремонта кузовов автомобилей неверное. Сварка с использованием углекислоты, также применяется в следующих отраслях:

- Изготовление стальных конструкций с большим количеством сварных швов на 1 п.

м.

м. - Машиностроение.

- Изготовление приборов.

- Ремонт и производство кованых конструкций: решеток, перил, ворот, ограждений и т.д.

Возможно применение сварки с использованием СО² и в других сферах производства, где особенное внимание уделяется слабому нагреву поверхности и деформации детали при ее обработке.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

- Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа.

Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться. - Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

- Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Для определения оптимальной нормы расхода углекислоты при сварке полуавтоматом, опытные сварщики используют следующий метод. Выставляют давление приблизительно, так, чтобы получался идеальный шов, после этого снижают подачу газа и напряжение, пока сварочное соединение не станет пузыриться и шипеть. Возвращаются к успешной последней настройке.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

- Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

- Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла.

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

- Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

- Держатель со шлангами.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Какой расход углекислоты при сварке полуавтоматом

В итоге подобрал кое какую инфу и хочу ею с вами поделиться.

А поделиться я хочу информацией про то какой выбрать баллон под углекислоту для полуавтомата в гараж.

И так. Если вы не занимаетесь профессионально ремонтом авто. То есть у вас не СТО а вы просто по тиху ремонтируете в своём гараже своё авто (ну может эпизодически авто друзей) То на мой взгляд идеальным вариантом болона под углекислоту для полуавтомата будет следующий баллон:

20-ти литровый углекислотный баллон (ГОСТ 949-73)

40-ка литровый баллон большой и тяжелый. Его даже просто переместить по гаражу одному проблематично. Возить на заправку такой баллон тоже геморно. И тд.

Давайте сравним размеры и вес этих двух баллонов.

Начнём с 40-ка литрового:

Емкость — 40л. Рабочее давление — 14,7 МПа (150 кгс/см2)

Диаметр цилиндрической части — 219 мм. Длина корпуса баллона — 1370 мм. (без башмака ещё накинете сантиметров 5-8)

Вес баллона — 58,5 кг.

К этому весу надо прибавить ещё: Вес газа 40-литровый баллон — 12 куб. м / 24 кг жидкого газа. плюс башмак — 5,2 кг и вентиль – 0,5 кг.

плюс башмак — 5,2 кг и вентиль – 0,5 кг.

И того: около 88 кг!

Теперь 20-ти литровый баллон:

Рабочее давление — 14,7 МПа (150 кгс/см2)

Диаметр цилиндрической части — 219 мм.

Длина корпуса баллона — 740 мм (+башмак)

Вес баллона — 32,3 кг.

К этому весу надо прибавить ещё: Вес газа 20-литровый баллон — 6 куб. м / 12 кг жидкого газа. плюс башмак — 5,2 кг и вентиль – 0,5 кг.

И того: около 50 кг

Исходя из вышеприведенных данных. лично я считаю что 20-ти литровик будет оптимальный вариант для наших маленьких гаражей.

Какая резьба на баллонах

Резьба под вентили в горловинах баллонов по ГОСТ 9909-81 W19,2 – 10-литровые и меньшего объема баллоны для любых газов, а также углекислотные огнетушители W27,8 – 40-литровые кислород, углекислота, аргон, гелий, а также 5, 12, 27 и 50 литров пропан W30,3 – 40-литровые ацетилен М18х1,5 – огнетушители (Внимание! Не пытайтесь заправлять в порошковые огнетушители углекислоту или любой сжатый газ, но вполне можно заправлять пропан. )

)

Резьба на вентиле для присоединения редуктора G1/2″ – часто встречается на 10-литровых баллонах, под стандартный редуктор нужен переходник G3/4″ – стандарт на 40-литровых кислороде, углекислоте, аргоне, гелии, сварочных смесях СП 21,8×1/14″ – для пропана резьба левая

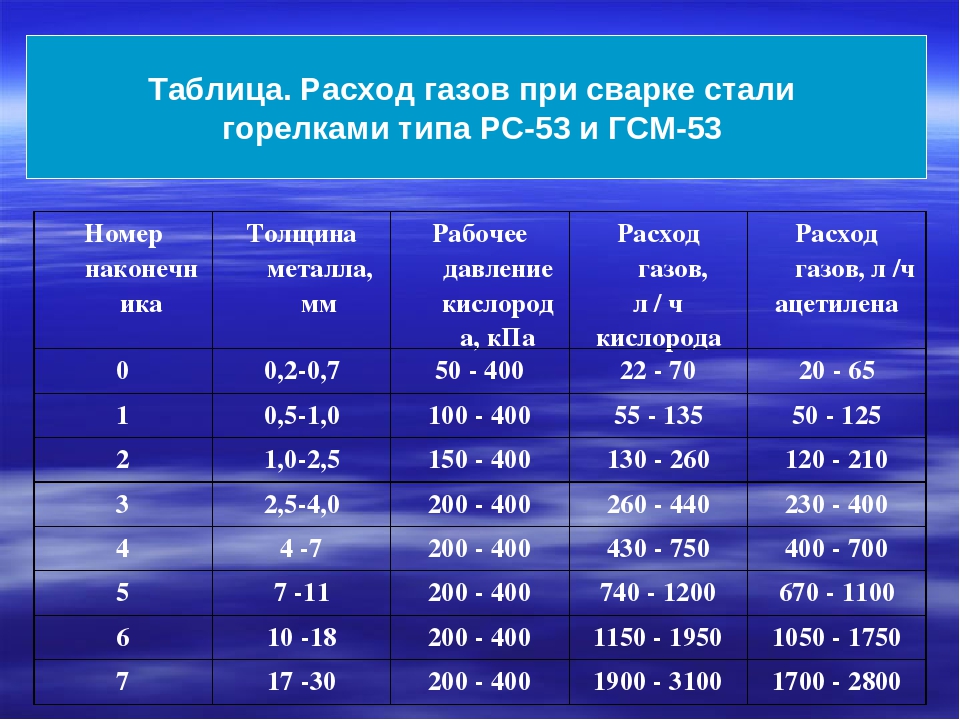

Основные сведения о газосварочных горелках

Горелки типа Г2 «Малютка», «Звездочка» являются самыми распространенными и универсальными сварочными горелками, и при покупке горелки для общих целей стоит приобретать именно их. Горелки могут комплектоваться разными наконечниками, и в зависимости от установленного наконечника обладать разными характеристиками:

Горелки могут комплектоваться разными наконечниками, и в зависимости от установленного наконечника обладать разными характеристиками:

Наконечник №1 — толщина свариваемого металла 0,5 – 1,5 мм — средний расход ацетилена/кислорода 75/90 л/час Наконечник №2 — толщина свариваемого металла 1 – 3 мм — средний расход ацетилена/кислорода 150/180 л/час Наконечник №3 — толщина свариваемого металла 2 – 4 мм — средний расход ацетилена/кислорода 260/300 л/час

Важно знать и помнить, что ацетиленовые горелки не могут устойчиво работать на пропане, и для сварки, пайки, нагрева деталей пропан-кислородным пламенем необходимо применять горелки типа ГЗУ и прочие, специально предназначенные для работы на пропан-бутане. Необходимо учитывать, что сварка пропан-кислородным пламенем дает худшие характеристики шва, чем сварка на ацетилене или электросварка, и поэтому к ней следует прибегать только в исключительных случаях, а вот пайка или нагрев на пропане могут быть даже более комфортны, чем на ацетилене. Характеристики пропан-кислородных горелок, в зависимости от установленного наконечника, следующие:

Характеристики пропан-кислородных горелок, в зависимости от установленного наконечника, следующие:

Наконечник №1 — средний расход пропан-бутана/кислорода 50/175 л/час Наконечник №2 — средний расход пропан-бутана/кислорода 100/350 л/час Наконечник №3 — средний расход пропан-бутана/кислорода 200/700 л/час

Для правильной и безопасной работы горелки очень важно установить правильное давление газа на входе в неё. Все современные горелки выполняются инжекторными, т.е. подсос горючего газа в них выполняется струей кислорода, проходящей по центральному каналу инжектора, и поэтому давление кислорода должно быть выше давления горючего газа. Обычно устанавливают следующее давление:

Давление кислорода на входе в горелку — 3 кгс/см2 Давление ацетилена или пропана на входе в горелку — 1 кгс/см2

Инжекторные горелки наиболее устойчивы к обратному удару пламени и рекомендуется использовать именно их. В старых, безинжекторных горелках, давление кислорода и горючего газа устанавливается равным, в силу чего развитие обратного удара пламени облегчается, это делает такую горелку более опасной, особенно для начинающих газосварщиков, которые часто умудряются макнуть мундштук горелки в сварочную ванну, что чрезвычайно опасно.

Также следует всегда соблюдать правильную последовательность открывания/закрывания вентилей горелки при её зажигании/гашении. При зажигании первым всегда открывается кислород, потом горючий газ. При гашении сначала закрывается горючий газ, а потом кислород. Учтите, что при гашении горелки в такой последовательности может происходить хлопок – не бойтесь, это нормально.

Обязательно нужно правильно выставлять соотношение газов в пламени горелки. При правильном соотношении горючего газа и кислорода ядро пламени (небольшая яркая светящаяся область прямо у мундштука) жирное, густое, четко очерчено, не имеет вокруг вуали в пламени факела. При избытке горючего газа вокруг ядра будет вуаль. При избытке кислорода ядро станет бледным, острым, колючим. Чтоб правильно выставить состав пламени сначала дайте избыток горючего газа, чтоб появилась вуаль вокруг ядра, и потом плавно добавляйте кислород или убирайте горючий газ до момента, когда вуаль полностью исчезнет, и тут же прекращайте крутить вентили, это и будет оптимальное сварочное пламя. Сварку нужно вести зоной пламени у самого кончика ядра, но не в коем случае не совать само ядро в сварочную ванну, и не относить слишком далеко.

Сварку нужно вести зоной пламени у самого кончика ядра, но не в коем случае не совать само ядро в сварочную ванну, и не относить слишком далеко.

Расход – углекислый газ

Расход углекислого газа для замены углеводородных газов составляет 25 – 34 ы3 / м3 объема пор и только 20 – 30 % закачанной двуокиси углерода остается в образце. [1]

Расход углекислого газа в количестве 17 8 ж3 на 1 м3 нефти в пласте или оторочка углекислоты 2 % от объема пор не обеспечивают эффективного вытеснения нефти из пласта. [2]

Расход углекислого газа при полуавтоматической сварке в монтажных условиях определяется с учетом того, что на 1 кг сварочной проволоки требуется 0 75 кг углекислого газа. [3]

Расход углекислого газа , достаточный для защиты зоны сварки от воздуха при сварке на токе 200 – 500 а, составляет около 600 л / час. Если расход газа ниже минимального, то из-за попадания воздуха в зону сварки в металле шва появляются поры. Расход газа сверх указанного мало влияет на состав и свойства шва. [4]

[4]

Расход углекислого газа при сварке равен 90 – 100 % от расхода сварочной проволоки. [5]

Расход углекислого газа при указанных в табл. 26 режимах составляет 6 л / мин. Швы, выполненные полуавтоматической сваркой в защитной зоне углекислого газа на тонколистовой стали, обладают необходимой плотностью и отличаются высокими показателями механических свойств. Преимущество этого способа сварки перед ацетилено-кислородной заключается в значительно меньшей зоне разогрева и, следовательно, меньшем короблении свариваемых деталей. [7]

Расход углекислого газа , достаточный для надежной защиты, 900 – 1500 л / час. [8]

Расход углекислого газа на 1 т мелкого литья составляет 5 – 8 кг. [9]

Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше. [10]

Расход углекислого газа измеряется расходомерами типа РС-3; РС-За; ИРКС-65; ИРКС-13. В случае необходимости такой расходомер может быть заменен конструктивно измененным кислородным редуктором ( фиг. Для этого кислородный манометр низкого давления заменяется ацетиленовым манометром на 6 ати; на выходе редуктора устанавливается дроссельная шайба с отверстием диаметром 0 6 мм. Шайба увеличивает чувствительность манометра на малых расходах газа. [11]

Для этого кислородный манометр низкого давления заменяется ацетиленовым манометром на 6 ати; на выходе редуктора устанавливается дроссельная шайба с отверстием диаметром 0 6 мм. Шайба увеличивает чувствительность манометра на малых расходах газа. [11]

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха. [12]

Расход углекислого газа составляет на 1 т мелких отливок ( средняя масса 100 кг) 10 кг; средних ( средняя масса 600 кг) 3 кг. [13]

Измеритель расхода углекислого газа ЗИР может быть показывающим и самопишущим. Он должен быть снабжен интегратором для подсчета количества произведенной углекислоты. Этот расходомер может быть любого типа, но желательно, чтобы он имел вторичный прибор, вынесенный на ГЩА. При пользовании расходомером следует делать поправку на фактические давление и температуру углекислого газа. [14]

С – расход углекислого газа , кг; п – расход сварочной проволоки, кг; К – коэффициент, зависящий от режима сварки и диаметра проволоки. [15]

[15]

Величина Кур определяется экспериментально, путем наплавки валика на пластину или расчетным методом по формуле:

Сколько баллонов можно перевозить без оформления специальных разрешительных документов

Правила перевозки газов автомобильным транспортом регламентируются Правилами перевозки опасных грузов автомобильным транспортом (ПОГАТ), которые в свою очередь согласуются с требованиями Европейского соглашения о международной перевозке опасных грузов (ДОПОГ).

В пункте ПОГАТ 1.2 указывается, что «Действия Правил не распространяются на . перевозки ограниченного количества опасных веществ на одном транспортном средстве, перевозку которых можно считать как перевозку неопасного груза. Ограниченное количество опасных грузов определяется в требованиях по безопасной перевозке конкретного вида опасного груза. При его определении возможно использование требований Европейского соглашения о международной дорожной перевозке опасных грузов (ДОПОГ)».

Согласно ДОПОГ, все газы относятся ко второму классу опасных веществ, при этом разные газы могут иметь различные опасные свойства: A – удушающие газы, O – окисляющие вещества, F – легковоспламеняющиеся вещества. Удушающие и окисляющие газы отностся к третьей транспортной категории, а легковоспламеняющиеся – ко второй. Максимальное количество опасного груза, перевозка которого не подпадает под Правила, указывается в ДОПОГ п.1.1.3.6, и составляет 1000 единиц для третьей транспортной категории (классов 2A и 2O), а для второй транспортной категории (класса 2F) максимальнное количество составляяет 333 единицы. Для газов под одной единицей понимается 1 литр вместимости сосуда, либо 1 кг сжиженного или растворенного газа.

Удушающие и окисляющие газы отностся к третьей транспортной категории, а легковоспламеняющиеся – ко второй. Максимальное количество опасного груза, перевозка которого не подпадает под Правила, указывается в ДОПОГ п.1.1.3.6, и составляет 1000 единиц для третьей транспортной категории (классов 2A и 2O), а для второй транспортной категории (класса 2F) максимальнное количество составляяет 333 единицы. Для газов под одной единицей понимается 1 литр вместимости сосуда, либо 1 кг сжиженного или растворенного газа.

Таким образом, согласно ПОГАТ и ДОПОГ, на автомобиле можно свободно перевозить следующее количество баллонов: кислород, аргон, азот, гелий и сварочные смеси – 24 баллона по 40 литров; углекислота – 41 баллон по 40 литров; пропан – 15 баллонов по 50 литров, ацетилен – 18 баллонов по 40 литров. (Примечание: ацетилен хранится в баллонах растворенным в ацетоне, и каждый баллон, помимо газа, содержит 12,5 кг такого же горючего ацетона, что учтено при расчетах.)

При совместной перевозке различных газов следует руководствоваться ДОПОГ п. 1.1.3.6.4: «Если в одной и той же транспортной единице перевозятся опасные грузы, относящиеся к разным транспортным категориям, сумма количества веществ и изделий транспортной категории 2, помноженного на «3», и количества веществ и изделий транспортной категории 3 не должна превышать 1000 единиц».

1.1.3.6.4: «Если в одной и той же транспортной единице перевозятся опасные грузы, относящиеся к разным транспортным категориям, сумма количества веществ и изделий транспортной категории 2, помноженного на «3», и количества веществ и изделий транспортной категории 3 не должна превышать 1000 единиц».

Также в ДОПОГ п. 1.1.3.1 содержится указание, что: «Положения ДОПОГ не применяются . к перевозке опасных грузов частными лицами, когда эти грузы упакованы для розничной продажи и предназначены для их личного потребления, использования в быту, досуга или спорта, при условии, что приняты меры для предотвращения любой утечки содержимого в обычных условиях перевозки».

Дополнительно имеется разъяснение ДОБДД МВД России от 26.07.2006 г. исх. 13/2-121, в соответствии с которым «Перевозку аргона сжатого, ацетилена растворенного, кислорода сжатого и пропана, находящихся в баллонах емкостью по 50 л. без соблюдения требований Правил перевозки опасных грузов автомобильным транспортом, возможно осуществлять на одной транспортной единице в следующих количествах: ацетилен растворенный или пропан – не более 6 баллонов, аргон или кислород сжатые – не более 20 баллонов. В случае совместной перевозки двух из указанных опасных грузов возможны следующие соотношения по количеству баллонов: 1 баллон с ацетиленом и 17 баллонов с кислородом или аргоном; 2 и 14; 3 и 11; 4 и 8; 5 и 5; 6 и 2. Такие же соотношения возможны в случае перевозки пропана и кислорода или аргона сжатых. При совместной перевозке аргона и кислорода сжатых максимальное количество не должно превышать 20 баллонов, независимо от их соотношения, а при совместной перевозке ацетилена и пропана – 6 баллонов, также независимо от их соотношения».

В случае совместной перевозки двух из указанных опасных грузов возможны следующие соотношения по количеству баллонов: 1 баллон с ацетиленом и 17 баллонов с кислородом или аргоном; 2 и 14; 3 и 11; 4 и 8; 5 и 5; 6 и 2. Такие же соотношения возможны в случае перевозки пропана и кислорода или аргона сжатых. При совместной перевозке аргона и кислорода сжатых максимальное количество не должно превышать 20 баллонов, независимо от их соотношения, а при совместной перевозке ацетилена и пропана – 6 баллонов, также независимо от их соотношения».

Исходя из вышеизложенного, рекомендуется руководствоваться указанием ДОБДД МВД России от 26.07.2006 г. исх. 13/2-121, там разрешается меньше всего и прямо указывается количество, чего можно и как. В этом указании конечно забыли про углекислоту, но всегда можно сказать, что она равна аргону, сотрудники ГИБДД как правило не являются великими химиками и им этого хватает. Помните, что ПОГАТ / ДОПОГ тут полностью на вашей строне, углекислоты по ним можно перевозить даже больше, чем аргона. Правда по-любому будет за вами. На 2014 год автору известно как минимум о 4 выигранных судебных процессах против ГИБДД, когда людей пытались наказать за перевозку меньшего количества баллонов, чем подпадает под ПОГАТ / ДОПОГ.

От чего зависит расход

Для начала разберемся, от чего вообще зависит расход газа или расход сварочной смеси из нескольких газов. Прежде всего, вы должны учесть металл, с которым будете работать, диаметр присадочной проволоки и силу сварочного тока. От сочетания трех этих компонентов как раз и складывается расход.

Далее мы дадим несколько рекомендаций, какой должен быть расход газа при полуавтоматической сварке, учитывая диаметр присадочной проволоки и силу сварочного тока. Учтите, что это довольно усредненные значения, от них можно отступать.

Итак, если вы используете проволоку диаметром от 0,8 до 1 миллиметра и установили силу тока от 60 до 160 Ампер, то средний расход должен быть около 8 литров в минуту.

Если вы используете проволоку диаметром 1,2 миллиметра и установили силу тока от 100 до 250 Ампер, то средний расход должен быть около 9-12 литров в минуту.

Если вы используете проволоку диаметром 1,4 миллиметра и установили силу тока от 120 до 320 Ампер, то средний расход должен быть около 12-15 литров в минуту.

Если вы используете проволоку диаметром 1,6 миллиметра и установили силу тока от 240 до 380 Ампер, то средний расход должен быть около 15-18 литров в минуту.

Если вы используете проволоку диаметром 2 миллиметра и установили силу тока от 280 до 450 Ампер, то средний расход должен быть около 18-20 литров в минуту.

Это средний расход газа при сварке полуавтоматом. Ведь помимо прямых факторов увеличения расхода (таких как диаметр проволоки и толщина металла), есть еще и косвенные. К примеру, если вы варите на улице или просто не в закрытом боксе, то расход может существенно увеличиться, ведь газ будет быстро улетучиваться. Особенно расход неприятно удивит вас, если на улице дует ветер.

Также важно качество самого газа и то, насколько хорошо он взаимодействует с металлом. Ведь если на производство поставляют некачественный разбавленный газ, вы просто не сможете сохранить показатели расхода в норме. Перерасход будет в любом случае.

Примеры использования вышеприведенных данных на практике и в расчетах

Вопрос:

На сколько хватит газа и проволоки при сварке полуавтоматом с кассетой проволоки 0,8 мм весом 5 кг и баллона с углекислотой объемом 10 литров?

Ответ:

Сварочная проволока СВ-08 диаметром 0,8 мм весит 3,950 кг 1 километр, значит на кассете 5 кг примерно 1200 метров проволоки. Если средняя скорость подачи для такой проволоки 4 метра в минуту, то кассета уйдет за 300 минут. Углекислоты в «большом» 40-литровом баллоне 12 кубометров или 12000 литров, если пересчитать на «маленький» 10-литровый баллон, то в нём углекислоты будет 3 куб. метра или 3000 литров. Если расход газа на продувку 10 литров в минуту, то 10-литрового баллона обязано хватить 300 минут или на 1 кассету проволоки 0,8 весом 5 кг, или «большого» баллона 40 литров на 4 кассеты по 5 кг.

Содержание:

В настоящее время сварочный процесс получил свое заслуженное почетное место, так как без металлических конструкций, которые создаются благодаря сварке, нашу жизнь тяжело представить. Автомобили, здания и даже кровати, и стулья, которые созданы из металла — все это произведено с помощью сварки. Сварочные работы смогли существенно облегчить производство множество сложных механизмов и массивных деталей, а автоматизация производства и вовсе создала максимально эффективные условия для развития сварочного производства. Но в данной статье мы будем говорить не о преимуществах и недостатках различных сварочных приборов, а скорее обсудим актуальную проблему, а именно расчёт расхода защитного газа при сварке. Множество сварщиков имеют свои формулы, для того чтобы определить расход газа на сварку, но большинство из них неточны, а неточности, как известно, могут сильно отразиться на производстве в целом. В данной статье предоставим вам основные формулы для расчётов и постараемся максимально объяснить трудно воспринимаемые данные.

От чего зависит расход углекислоты

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа.

Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

Расход зависит от диаметра проволоки, силы тока и скорости

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Больше об этом читайте в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Расчёт расхода защитных газов при сварке.

Существует множество методов расчёта используемого при сварке защитного газа, но необходимо учитывать вид производства – серийное, массовое, единичное, а также номенклатуры. При производстве металлоконструкций на мелкосерийном производстве для составления сертификаций на материалы можно воспользоваться следующей формулой, которая, напомним, применима лишь к мелкосерийному производству:

В данном уравнении Nп представляется собой норму расхода проволоки на изделие, определяемое в килограммах, а Rг – это коэффициент, который учитывает затраты защитного газа на один килограмм проволоки. Для обобщающих отчётов под величиной данного коэффициента можно использовать значение 1.15. Но при производстве на предприятиях опытных образцов или выставочных серий изделий нормативы расхода материалов на сварку рекомендуем применять с коэффициентов не более 1.3.

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Вот обычный 40 литровый баллон, заполненный углекислотой

Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Опираясь на полученный коэффициент, можно легко посчитать потребление: 24 кг углекислого газа (емкость 40 литров) хватит на 29 кг сварочного металла. Как показывает практика, данные расчеты в большинстве случаев соответствуют действительности.

Сколько прослужит стандартный баллон

В обычной 40-литровой ёмкости внутри находится 24 кг сжиженного углекислого газа, которые при испарении дают 12000 л. рабочего вещества. Если принять во внимание, рассмотренные ранее параметры расхода, то выходит, что один стандартный баллон прослужит 12000/10=1200 мин или же 20 часов при работе с проволокой 1,2 мм и силе тока 120А.

Справочники по сварке дают такую информацию на этот счёт: 1 кг наплавляемого металла = 1,35 кг сварочной проволоки = 1,1 кг углекислоты. Становится заметна пропорция на каждый кг расхода проволоки приходится 0,82 кг CO2. Это значит имеющихся в баллоне 24 кг сжиженного газа достаточно для работы с 29 кг сварочной проволоки.

Похожие статьи

- Ацетиленовые баллоны для сварочного производства

- Отличие природного газа от сжиженного

- Обслуживание установок сжиженного газа

Можно ли уменьшить расход?

Как отмечалось выше, во время рабочего процесса большое значение имеют внешние факторы. Поэтому желательно минимизировать их негативное влияние. Для этого достаточно соорудить закрытое помещение, защищенное от ветра и сквозняков. Не стоит забывать и о безопасности работы сварщика, обеспечив помещению хорошую вентиляцию.

В закрытом помещении заполненного баллона хватит на большее количество времени

Специальное сокращение расхода обычно не приводит к желаемому результату, поскольку, в таком случае, уменьшаются защитные функции, и качество сварочных швов становится хуже. Для сокращения потребления можно использовать многокомпонентную газовую смесь, например «Микспро 3212», которая, кроме того, обеспечит значительный рост качественных показателей сварки. Однако, цена у подобной смеси будет выше, чем у обычного углекислого газа. Поэтому, окончательный выбор необходимо делать, опираясь на технические требования и бюджет.

— качественный газ для сварки

Если вас действительно интересует, на сколько хватает баллонов углекислоты, и вы не хотите платить за воздух, тогда необходимо обращаться только к проверенным и надежным поставщикам. Много полезной информации по данному вопросу можно найти в статье: углекислота: где заправить – вопрос не праздный.

занимается не только заправкой баллонов техническими газами от лучших российских поставщиков, но и сама является их производителем. Поэтому, в качестве заправленной газовой смеси можно не сомневаться, поскольку все процессы выполняются в соответствии с установленными стандартами, правилами и нормами. По прочим техническим газам вы найдете статьи в соответствующем разделе блога.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов. Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин – 1,3;

- для 10 л/мин – 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Сварка в среде углекислого газа

Сварка металла в защитной среде углекислого газа считается профессионалами одной из самых эффективных. Особенно когда дело касается соединения тонких по толщине заготовок или деталей. Именно поэтому сварка в углекислом газе используется для ремонта кузовов автомобилей, минимальная толщина которых составляет 0,5 мм. К основным достоинствам данного вида сваривания металлов можно отнести:

- достаточно высокую производительность;

- незначительный нагрев свариваемых заготовок, что приводит к минимальному их короблению;

- варить швы можно в любом положении, и это не составляет большого труда, и не влияет на качество конечного результата;

- благоприятные условия проведения сварочного процесса;

- минимальные затраты, так как сам углекислый газ стоит очень дешево.

Проводить дуговую сварку в среде углекислого газа можно ручным способом, при помощи полуавтоматов и автоматов. В небольших цехах по ремонту автомобилей используется именно сварка в среде углекислого газа полуавтоматами. Это удобно, это позволяет регулировать подачу присадочной проволоки в зону сваривания, скорость которой варьируется в пределах 148-600 м/ч.

Режим и техника сварки

На что необходимо обратить внимание, проводя полуавтоматическую сварку в среде углекислого газа.

- Сварка металлов проводится на постоянном токе при обратной полярности. Это когда минус подключается к заготовке, а плюс к электроду. В данном случае с полуавтоматами к присадочной проволоке.

- Силу тока регулируют в зависимости от толщины свариваемых металлов, от скорости подачи присадочной проволоки в зону сваривания и от напряжения электрической дуги.

- Напряжение дуги является очень важной составляющей сварочного процесса. От его значения зависят размеры сварного шва. К примеру, если напряжение большое, то ширина шва в процессе сварки также становится большой.

- Вылет проволоки тоже играет немаловажную роль. Если вылет небольшой, то сварщик плохо видит и сам процесс соединения, и зону сварки. При большом вылете проволоки сварочная дуга дестабилизируется.

Поэтому качество сварки зависит от вылета проволоки из горелки, а также от скорости перемещения последней. Если скорость будет большая, то сварка произойдет прерывистыми участками. Если малая, то расплавленный металл заполнит не только зазор между заготовками, но и вытечет за его пределы, что приведет к последующей доработке стыка. К тому же при небольшой скорости появляется вероятность получения прожогов.

Что касается техники при сварке полуавтоматом, то она достаточно проста и не требует каких-то особых манипуляций с горелкой. В первую очередь перед началом сварочных работ необходимо убедиться, что углекислый газ подается из баллона на горелку. Для этого нужно всего лишь открыть вентиль на редукторе баллона и подставить ладонь под горелку. Небольшой ветерок говорит о том, что система подачи работает нормально.

Кстати, давление углекислоты в баллоне должно составлять 60-70 кгс/см², что контролируется манометром на редукторе, а вот давление самого газа в горелке показывает второй манометр на редукторе баллона. Его значение должно быть 2,0 кгс/см². Этот показатель не является абсолютным, потому что сам сварочный процесс может проходить при разных условиях. К примеру, сквозняки в цеху, на открытой площадке. При таких условиях давление на горелке необходимо поднять, что увеличит расход углекислоты.

Все готово, можно приступать к сварке. Для этого проволоку необходимо выпустить из горелки немного больше, чтобы легко ею можно было бы дотронуться до свариваемого металла для возбуждения дуги. Конец проволоки устанавливается на поверхность металлической заготовки, после чего сварщик нажимает на кнопку пуск на рукоятке горелки. Происходит поджиг дуги, после чего проволока убирается до необходимого размера. Открывается вентиль на редукторе баллона с углекислым газом, производится подача углекислоты в зону сварки.

В процессе углекислотной сварки горелку можно перемещать в любом направлении. Здесь важно, чтобы для сварщика данное направление было удобным. То есть, он смог бы отслеживать и контролировать сварочную операцию. При этом горелка должна располагаться под углом 60-70° по отношению к свариваемой поверхности заготовок.

Специалисты же отмечают различия направления сварки и угла наклона проволоки. К примеру, если варить слева направо, то горелку лучше держать углом назад. Если справа налево, то углом вперед. В первом случае глубина сваривания резко увеличивается, а вот ширина сварного шва заметно уменьшается. Во втором случае, наоборот, глубина проварки уменьшается, а ширина шва увеличивается. Последний вариант лучше всего подходит к сварке тонкостенных металлических деталей.

Внимание! Завершать сварочный процесс необходимо полным заполнением кратера расплавленным металлом. Подачу проволоки после этого нужно прекращать, а вот с отключением газа лучше повременить. Здесь важно, чтобы расплавленный металл в сварочной ванне остывал постепенно. Поэтому стоит немного поддержать температурный режим до того, пока металл не застынет.

Особенности процесса сваривания

Сварка в углекислом газе полуавтоматом – это практически тот же процесс, что и сварка под флюсом. Все дело в том, что не все металлы могут свариваться без защитного слоя. Но сваривание углекислотой – это в первую очередь дешево, потому другие виды сварки полуавтоматами также имеют высокое качество конечного результата.

В чем суть применения углекислого газа. Он защищает зону сварки от окружающего воздуха, в котором присутствует влажность и кислород. Но под действием высоких температур углекислота распадается на тот же кислород и угарный газ. Так вот этот кислород начинает взаимодействовать с металлом, окисляя его. Что, конечно, не очень хорошо. Вот почему так важно нейтрализовать окисляющий химический элемент.

Это можно сделать одним единственным способом – подавать в зону сварки металл, в состав которого входят раскислители. А это кремний или марганец. Так как эти два металла более активны, чем железо, то они первыми и вступают в реакцию с кислородом. Поэтому для сварки в углекислоте используется стальная проволока, в состав которой входят два эти элемента. Это очень важный момент. При этом считается, что оптимальное соотношение марганца к кремнию в составе присадочной проволоки должно быть 1,5-2,0. То есть, марганца должно быть почти в два раза больше.

Самое главное, что при взаимодействии кислорода с марганцем и кремнием образуются оксиды этих металлов. Они не растворяются в жидком расплавленном металле, образованном в сварочной ванне. Но хорошо взаимодействуют друг с другом, превращаясь в шлак, который легко выводится из зоны сваривания. Вот несколько особенностей сварки в углекислом газе.

Комплектность оборудования

Сварочный пост комплектуется нижеследующим оборудованием и принадлежностями.

- Источник постоянного тока. Это может быть сварочный трансформатор или инвертор. Второй источник поддерживает стабильную дугу.

- Газовый баллон вместимостью 40 литров, куда может поместиться углекислый газ весом 25 кг. Его спокойно хватит на непрерывную работу в течение 15 часов.

- Подающий механизм. Сегодня производители предлагают огромнейший ассортимент этого устройства, так что выбрать есть из чего. К примеру, очень популярная модель А-547-У. Механизм подачи располагается в небольшом металлическом чемоданчике, который легко переносится. Некоторые модели снабжаются ремнем для переноски на плече. В чемоданчик помещается и катушка с проволокой. Сюда же установлен газовый клапан, как вторичный защитный элемент. Первый, понятно, редуктор на баллоне.

- Промежуточным элементом от баллона до горелки – осушитель (подогреватель электрический) газа.

- Горелка с комплектом шлангов и кабелей.