Как правильно варить полуавтоматом

Сварка типа MIG-MAG вполне заслуженно носит звание любительского способа соединения металлоконструкций, тем не менее — это отдельная технология, имеющая свой регламент выполнения работ и требования к квалификации сварщика.

Обзор технологии сварки

MIG/MAG — это сварка металлической проволокой (M — Metal) в среде инертного (IG — Inert Gas) или активного защитного (AG — Active Gas) газа. Проволока подаётся автоматически, при этом, скорость подачи корректируется, в соответствии с действующей силой сварочного тока. Это одна из главных особенностей полуавтомата, которой обусловлено важное технологическое отличие от сварки покрытыми электродами: вместо стабилизации силы тока источник питания обеспечивает постоянное напряжение.

Как и при прочих видах сварки, суть MIG/MAG заключается в переносе металла с присадки в сварочную ванну, однако, сам процесс весьма специфичен, что необходимо понимать для освоения необходимых навыков работы. Существует два механизма переноса металла:

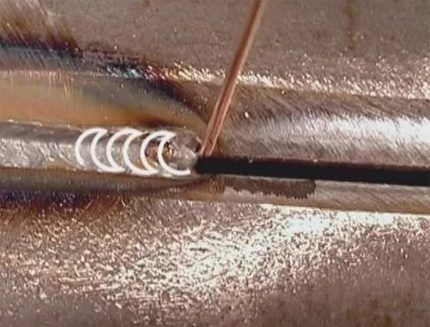

Первый: когда проволока касается свариваемой детали, происходит замыкание, проволока разогревается, стекает в сварочную ванну, частично испаряясь, поддерживая тем самым кратковременное воспламенение дуги, за счёт чего разогревается вся область сварочной ванны. После того, как край проволоки расплавился, цепь размыкается, затем металл снова касается детали и все повторяется снова с частотой около 20–30 раз в секунду. Такой механизм называется цикличным замыканием.

Второй механизм сварки — перенос распылением. Если проволока будет подаваться с достаточно малой скоростью при высоком напряжении, а газовая среда будет способствовать продолжительному горению дуги, присадка не коснется самой детали, но будет оплавляться мелкими каплями и падать в кратер сварочной ванны, а также на прилегающую к ней область. При таком способе сварки происходит гораздо более интенсивный нагрев широкой зоны, что незаменимо при заполнении крупных швов и сваривании толстых заготовок.

Выбор расходных материалов

При сварке полуавтоматом используется три вида расходных материалов, без правильного выбора которых корректная работа невозможна. Основной расходник — металлическая присадочная проволока с защитным антикоррозионным покрытием. Проволока может отличаться по материалу сплава, диаметру и габариту катушки, который выбирается в соответствии с возможностями аппарата. Материал присадки должен быть максимально близким к составу свариваемых деталей.

Для большинства конструкционных сталей оптимально подходят марки проволоки, начинающиеся на СВ-08Г, по зарубежной маркировке — ER70S. Для нержавеющих сталей следует использовать проволоку СВ-04Х19, СВ-07Х25, СВ-10Х16, где цифры во второй части обозначения указывают на содержание никеля и хрома.

Здесь, необходимо проявлять бдительность: разнородность материалов детали и шва резко ухудшает прочностные характеристики соединения. Для сварки алюминия подходит проволока марок Д16, ВАД23, АК4 — её также следует выбирать в соответствии с наличием в свариваемых деталях дополнительных присадок. Также, для сварки может использоваться порошковая проволока, не требующая защитной газовой среды, но при этом более дорогостоящая.

Проволока всех видов может иметь диаметр от 0,6 мм и выше с шагом 0,2 мм. Самая тонкая присадка применяется для точечного сваривания деталей толщиной менее 1,5 мм, 0,8 мм — до 4 мм, 1 мм — до 6 мм. Проволоку свыше 1 мм любители используют редко, причина тому проста: требуется сварочный ток свыше 200 А, что характерно только для профессиональных сварочных аппаратов.

Второй расходный материал — защитный газ. Для сварки цветных металлов, в частности, алюминия, применяется инертный газ аргон, а при значительной толщине заготовок — смесь аргона с гелием. Недостаток аргона в том, что в его среде дуга поддерживается очень активно, что не позволяет варить цикличным замыканием, а ведь именно этот режим рекомендован для чёрных металлов.

Третий расходный материал — токосъёмные наконечники. Во-первых, их следует менять в зависимости от диаметра используемой проволоки. Во-вторых, по мере работы наконечник истирается и диаметр отверстия в нём увеличивается, что вызывает перегрев горелки и сбои в работе сварочного аппарата, вплоть до полного заклинивания проволоки.

Подготовка к работе

Перед началом работы необходимо установить катушку с проволокой на штифт тормозного барабана и отрегулировать прижимной винт, добиваясь полного исчезновения радиального люфта и инерции при вращении. После этого следует переставить направляющий ролик под соответствующий диаметр проволоки, протереть механизм подачи от загрязнений, опустить прижимной ролик и настроить прижим так, чтобы проволока не проскальзывала, но при этом не пережималась слишком сильно.

Конец проволоки необходимо направить в задний раструб штекера подключённой горелки. Шланг при этом должен быть полностью выпрямленным. Нажав на кнопку протяжки, проволоку необходимо провести по сварочному рукаву, предварительно открутив токосъёмный наконечник. Когда проволока выйдет из горелки на 3–5 см, наконечник нужно вернуть на место, надеть сопло и обрезать проволоку заподлицо с краем горелки. Остается только окрутить до упора вентиль на баллоне, настроить давление на выходе редуктора и расход газа, после чего можно приступать к свариванию.

Детали перед свариванием необходимо тщательно зачистить и подточить края, чтобы на стыке не было зазора более 1 мм. Края деталей на 20–25 мм от области сварки должны быть избавлены от краски, грязи, ржавчины и даже от потемневшего слоя окислов, для полуавтомата это критически важно.

(Окончание следует)

Сварка полуавтоматом без газа

Сварочный полуавтомат уже не является какой-то новинкой, доступной лишь профессиональным сварщикам или жестянщикам. Специализированные магазины наполнены как недорогими и достаточно простыми, так и вполне качественными аппаратами.

Специализированные магазины наполнены как недорогими и достаточно простыми, так и вполне качественными аппаратами. Популярность их объясняется достаточно просто — простота рабочего процесса, причем ни в ком случае не в ущерб качеству, скорее наоборот. При использовании сварочного полуавтомата можно получить даже при небольшом навыке вполне качественный и красивый шов.

Альтернативно, ее называют ещё флюсовой проволокой, что, в принципе, указывает на ее состав. Помимо этого может встретиться название порошковая сварочная проволока, что также соответствует этому же материалу. Независимо от названия эта проволока позволяет осуществить сварку полуавтоматом без газа .

Состоит такая проволока из стальной трубки, диаметр которой соответствует применяемой при обычной сварке в среде газа. Как правило это 0,8 мм. Внутри находится специальный порошок — флюс, несколько напоминающий по своему составу обмазку обычных электродов. В результате нагревания флюс сгорает и образует в зоне сварки облако защитного газа, наподобие того как и в простой сварке электродом.

Помимо этого, различные типы проволоки содержат различные наполнители, что позволяет формировать химический состав шва, а также характеристики дуги.

Помимо этого, различные типы проволоки содержат различные наполнители, что позволяет формировать химический состав шва, а также характеристики дуги. В связи с тем, что сварка несколько напоминает обычную, электродом, в процессе может происходить затекание шлака от сгоревшего флюса в сварочную ванну, поэтому в некоторых случаях для получения герметичного соединения приходится поверх накладывать ещё один шов, предварительно очистив предыдущий.

В обязательном порядке должно соблюдаться условие подключения полярности на держак и на «массу». На держаке, горелке должен быть минус, а на самом изделии — плюс. Такое подключение называется прямым. При сварке в среде защитного газа используется обратное подключение. Обусловлено это тем, что при подаче флюсовой проволоки необходимо более высокая температура для образования защитного газа. Ниже вы можете просмотреть видео сварки полуавтоматом без газа.

Видео сварки инвертором Stark IMT 200 полуавтоматом флюсовой проволокой без газа. Идеально подходит для мобильных работ т.к. не нужен баллон с газом.

Кроме статьи «Сварка полуавтоматом без газа» смотрите также:

Помогите понять причину (видео) — Полуавтоматическая сварка — MIG/MAG

Всем привет. Прошу совета в устранении проблемы.

Аппарат Edon 280. Углекислота. Варится сталь тройка, проволока 1 мм (завод Патона, не китай), по крутилкам скорость 6 м/мин, напряжение 24 в. Индуктивность не регулируется. Варю в помещении. Сеть абсолютно стабильна, проверял мультиметром — с 227 холостого падает до 221 под нагрузкой.

Сеть абсолютно стабильна, проверял мультиметром — с 227 холостого падает до 221 под нагрузкой.

Аппарат фактически новый, пробег две катушки по 1 мм и одна катушка 0,8. Сначала все на мой неопытный взгляд было идеально, к текущему моменту вылезла неясная проблема:

После 20-30 секунд нормальной сварки начинаются одиночные заикания с ощущаемыми толчками проволоки, но так как ванна горячая то процесс не сильно портится и шов идет более менее нормально дальше. Но потом эти толчки учащаются, идут подряд, непровар, накладывается валик и могут вообще начать ёжиком отгорать куски проволоки. Такое впечатление что падает ток и не хватает силы на провар. Но если не прекращаешь мучить, через какое то время ситуация выравнивается, шов опять ложится нормальный. Но через время опять по кругу — заикание, толчки проволоки, непровар.

1. Шланг подачи ложил ровно, перегибов нет.

2. Проволока выходит ровно, бухта с рядной намоткой, новая, чистая, горелка с шлангом хоть и китай но пробег минимальный.

3. Наконечники менял, ставил и китай и бинзель, разницы нет. Картина та же.

4. Ситуация вроде становится получше при уменьшении скорости и напряжения, но тогда имею завышенный валик и явно слабый провар.

5. ОЧЕНЬ греется кабель массы, вплоть до появления запах горячего пластика. Крокодил вообще бывает сильно горячий. Вскрыл часть оболочки — как и ожидалось, там крашенный алюминий.

Вроде бы, логично свалить вину на массу и потерю тока и поменять на нормальный кабель КГ (что планирую сделать, но пока кабель не нашел). Но меня смущает что если бы дело было только в хреновой алюминиевой массе, то провара вообще бы не было, ни сначала ни позже, а он то есть, то нет.

Попытался на пробу одолжить у знакомых массу, но как назло у всех массы еще хуже, явно тот же алюминий и в ноль сгоревшие крокодилы, дающие еще худший контакт.

Видео с демонстрацией глюка (в конце хорошо заметно):

Буду благодарен за ваши советы.

Сообщение отредактировал Mosfet: 27 Июнь 2020 20:23

Сварка полуавтоматом алюминия и нержавейки. Тест обзор Cebora Pocket Pulse. (Часть 2)

содержание видео

Рейтинг: 4.5; Голоса: 2Продолжим тестировать сварочный полуавтомат от компании Cebora. В этом видео поварим алюминий и нержавеющую сталь. Разберем некоторые начинки аппарата.Дата: 2020-09-05

Похожие видео

Комментарии и отзывы: 9

Oleg

Для информации другим -SHORT — режим коротких замыканий.

4Т — Режим необходим для сварки алюминия. первым нажатием и удерживанием варим током выше. как метал разогрелся кнопку отпускаем варим током меньше, в конце зажимаем кнопку и на малом токе завариваем кратор

ролик не 0. 8 А — а 0. 40 это в дюймах, сам ролик 1. 0 А снизу отметка

сварка алюминия делается током выше чем обычный металл как правило,

варить горелкой вперед надо,

газ ставить не более 8 литров в минуту с такой горелкой, это очень важно

для алюмишки всегда лучше варить пульсом.

вообще для рекламы повышайте уровень подготовки

Куаныш

Времена заносят свой новинку даже в сварке, инвертор, горячий старт и т. п. импульс, тепер синергетика. Что будет в следующий раз? Мелочи, но от этих ноу хау тоже хорошо. Слежу иногда за новости в сфере сварки, особо супер кардинального пока нету, ну все таки хорошо. Вот 200кгц от рехм бустер2 давно слежу. Жду когда китайцы заносят их копиры к нам.

aleks

Очень неоднозначное впечатление! Вроде серьезный бренд, вроде и аппарат сваривает хорошо, ценник тоже огромный, а механизм подачи настолько удешевили. Позор Себоре! Просто стыдно должно быть за такие деньги такое говно лепить в хороший аппарат. Тоже можно сказать и про подкатушечник. Называется плыл, плыл и на берегу обосрался.

Игорь

Я начал варить в 1993 году, дуговой, а в 2007, пошёл на Машзавод на полуавтомат, до завода и в глаза не видел полуавтоматы, после работы на полуавтомате, мне даже смотреть на дуговую не хотелось! Если б мне сейчас полуавтомат, пусть даже и не такой крутой, а в разы попроще, то я бы забыл где у меня лежат электроды и где сам аппарат!

Сергей

Дима, я сварщик 5го разряда, варю всякими разными аппаратами уже 35 лет! Но то что ты сегодня рассказал, я слушал как фантастический рассказ, я даже таких слов не слышал, которые ты говорил! Этот аппарат хороший, я даже смогу его себе позволить, но настраивать его наверное придется тебя вызывать!

Ali

Есть спецы с опытом работы на полуавтоматах fronius? Жуёт нержавейку объясняю при сварки нержавейки через 5 минут работы выдаёт ошибку по подачи проволоки. После остановки и выреза проволоки из рукава сварочного снова работает 5 минут нормально.

Павел

На алюмишки надо поиграть настройками, а нержавейку норм варит только на таких токах нержу в бублик за гнёт. И алюмишку подогреть желательно, чтобы добиться лучшего результата.

TIG

Дима, приветствую. Нержавейка и алюминий идет отлично. Стабильность чувствуется в машине, рывков и дерганий нет. На вертикальный взлет в конце отлично вышел!

Михаил

Ребята, можно ли полуавтоматом варить 304 нерж трубу диаметр 100 мм, стенка 2. 5 мм?

И надо ли задувать аргоном трубу изнутри при сварке полуавтоматом?

Сварочные полуавтоматы MIG/MAG: цены, отзывы

Подготовка к работе сварочного полуавтомата

полуавтоматическая сварка итог

Сварочный инверторный аппарат Inforce MIG-2100

Обзор сварочного полуавтомата FUBAG INMIG 200

Обзор сварочного полуавтомата FUBAG IRMIG 200

Обзор сварочного полуавтомата FUBAG INMIG 250 T

Обзор сварочного полуавтомата TELWIN TECHNOMIG 210 DUAL SYNERGIC

Сварочные полуавтоматы Telwin ELECTROMIG 230 и 330 WAVE

Обзор сварочного оборудования Viking MMA 250 pro и MIG 200GS PRO

Обзор сварочных полуавтоматов Aurora PRO SKYWAY 300 и 330 SYNERGIC

Обзор сварочного полуавтомата Aurora SPEEDWAY 200

Обзор сварочных полуавтоматов Aurora SPEEDWAY 200, 250 и 300

Обзор сварочных полуавтоматов Aurora ULTIMATE 300 и 400

Сварочный полуавтомат Aurora PRO ULTIMATE 500 в работе

Обзор сварочного полуавтомата Aurora ULTIMATE 500

Сварка полуавтоматом на примере Aurora OVERMAN 180, ч. 1

1

Сварка полуавтоматом на примере Aurora OVERMAN 180, ч.2

Сварка полуавтоматом на примере Aurora OVERMAN 180, ч.3

Сварка алюминия на примере Aurora OVERMAN 180

Сравнительный тест инверторных сварочных полуавтоматов

Обзор сварочного полуавтомата Aurora OVERMAN 180

Потолочный шов на примере Aurora PRO OVERMAN 160

Сварка алюминия встык на примере Aurora OVERMAN 160

Сварка вертикального шва на примере Aurora OVERMAN 160

Сварка алюминия на примере Aurora PRO OVERMAN 160

Причины популярности сварочных полуавтоматов Aurora Overman

Усовершенствования Aurora Overman

Сравнение инверторного и трансформаторного сварочных полуавтоматов

Демонстрация возможностей Aurora OVERMAN 160

Холодная сварка на примере Aurora OVERMAN 160

Обзор сварочных полуавтоматов Aurora OVERMAN 160 и 200

Обзор сварочного полуавтомата Aurora OVERMAN 250/3

Обзор сварочного полуавтомата Aurora OVERMAN 250

Обзор сварочного полуавтомата Aurora SPEEDWAY 175

Обзор сварочного полуавтомата Aurora SKYWAY 500

Обзор сварочного полуавтомата Aurora SPEEDWAY 180

Обзор сварочного полуавтомата AuroraPRO SKYWAY 350 DUAL PULSE

Сварочный полуавтомат Aurora SKYWAY 350 DUAL PULSE в работе

Настройка сварочного полуавтомата Aurora POLO 160 для стали 1 мм

Настройка сварочного полуавтомата Aurora POLO 160 для стали 2 мм

Настройка сварочного полуавтомата Aurora POLO 160 для стали 3 мм

Настройка сварочного полуавтомата Aurora POLO 160 для стали 4 мм

Обзор сварочного инвертора Сварог PRO MIG 160

Обзор сварочного полуавтомата AURORA POLO 160

Обзор сварочного полуавтомата Aurora SPEEDWAY 160

Испытания сварочного полуавтомата Aurora SPEEDWAY 175

Сварочный полуавтомат Aurora SPEEDWAY 175 в работе_1

Сварочный инвертор Сварог REAL MIG 200 в работе

Сварочный инвертор Сварог REAL MIG 160 в работе

Обзор сварочных инверторов Сварог REAL MIG 160, 200, 200 Black

Обзор сварочного инвертора Сварог TECH MIG 350 P

Сварка алюминия 2 мм инвертором Сварог TECH MIG 350 P. Часть 1

Часть 1

Сварка алюминия 2 мм инвертором Сварог TECH MIG 350 P. Часть 2

Сварка алюминия 3 мм инвертором Сварог TECH MIG 350 P. Часть 1

Сварка алюминия 3 мм инвертором Сварог TECH MIG 350 P. Часть 2

Сварка алюминия 4 мм инвертором Сварог TECH MIG 350 P

Подключение TIG горелки к Сварог PRO MIG 200

Сварка стола при помощи Сварог PRO MIG 160

Сварка профильной трубы инвертором Сварог PRO MIG 160

Обзор полуавтоматических сварочных инверторов Ресанта САИПА

Сварочный инвертор Aurora Skyway 330 в работе

Сварочный инвертор Aurora Speedway 160 в работе

Синергетическое управление сварочным процессом Aurora

Сварка полуавтоматом для начинающих. Обучающее видео. Часть 2

Сварка полуавтоматом для начинающих. Обучающее видео по сварке полуавтоматом. Часть 1

Как выбрать полуавтомат для сварки? Аппараты для MIG/MAG сварки

Обзор: Сварочный инвертор Сварог MIG 200 REAL N24002N

Обзор: Сварочный инвертор Сварог MIG 200 REAL N24002N,

Сварка профильной трубы инвертором PRO MIG 160 SYNERGY 720p

Обзор: Сварочный полуавтомат RedHotDot HOT MIG-19

Обзор: Инверторный аппарат полуавтоматической MIG MAG и дуговой сварки ММА RedHotDot HOT MIG-1

Обзор: Сварочный аппарат АВРОРА Динамика 200

Обзор оборудования RedHotDot RHD

Сварка без брызг Полуавтоматы SPEEDWAY Synergic от AURORA

Сварочная флюсовая проволока для полуавтомата

Содержание

При выполнении сварки полуавтоматом без газа широко применяется флюсовая проволока.

Флюсовая проволока сварочная

Это позволяет увеличить производительность работы, уменьшить время, необходимое для формирования шва и в результате сварки получить надежное и качественное соединение.

Особенности флюсовой сварки полуавтоматом без газа

При варке изделий из нержавейки флюсовой проволокой, соединение производится без разбрызгивания капель металла, а корка, полученная в процессе работы полуавтомата, надежно защищает как дугу, так и металл от вредоносного воздействия атмосферы.

Для того, чтобы варить изделия из нержавейки полуавтоматом без использования газа, пользуются флюсовой проволокой следующих диаметров:

Читайте также: как и на чем производят стеклопластиковую арматуру?

Варить детали из нержавейки можно без преждевременного смазывания кромок соединяемых изделий.

Сварка без газа проволокой с флюсом позволяет получить соединение, отличающееся высокой плотностью и однородностью.

Кроме того производительность наплавки полуавтоматом увеличивается в 2-4 раза и не возникает необходимости в тяжелой и трудоемкой процедуре удаления металлических брызг. Процесс сварки полуавтоматом без использования газа имеет ряд особенностей.

Флюсовая проволока подается в автоматическом режиме по мере того, как происходит ее сгорание. Механизм подачи соединяется со специальной катушкой.

Сварочный процесс протекает следующим образом: полуавтомат создает дугу, под воздействием которой флюсовая проволока и металлическая деталь начинают плавиться.

Сварка полуавтоматом

В результате формируется сварочная ванна, вся поверхность которой покрывается защитным слоем шлака. После того, как дуга удаляется от кромок, металл подвергается кристаллизации и формируется соединение, покрытое шлаковой коркой, которую без труда можно удалить.

При соединении деталей полуавтоматом без использования газа варьируя силу тока и пользуясь проволокой различных диаметров можно регулировать параметр глубины проплавления.

Если варить шов со скоростью более 40 м/ч, то его высота значительно увеличится. При этом глубина и ширина провара уменьшаться.

Читайте также: как строится теплица из стеклопластиковой арматуры?

Производительность процесса можно значительно увеличить, если применять расходный материал с небольшим диаметром (2-5 мм) и подавать ток в 65-149 А/мм2.

к меню ↑

Классификация и маркировка проволоки

На сегодняшний день выделяют несколько разновидностей флюса, которые применяются для сварки полуавтоматом без использования газа. Классифицируются представленные изделия по таким особенностям, как:

- Тип сердечника;

- Возможность выполнения работ в различных положениях электрода;

- Назначение;

- Механические характеристики;

- Вариант применяемого защитного покрытия.

При выборе изделия особенно важно обращать внимание на такие показатели металла, как ударная вязкость и сопротивление разрыву.

Маркировка изделий основывается на пространственном положении, в котором проходит сварочный процесс:

- «Т» – работа может проводиться в любом положении;

- «Ву» – для создания вертикальных швов;

- «Вх» – для создания горизонтальных швов;

- «В» – при работе нижнем горизонтальном положении;

- «Н»- для соединения в нижней вертикальной плоскости.

Читайте также: как правильно пользоваться ножницами для резки арматуры?

Флюсовая проволока может использоваться для соединения стали следующих видов:

- низкоуглеродистой и низколегированной;

- высоколегированной и легированной;

- для цветных металлов и их сплавов.

Сварочный шов флюсовой проволокой

Любая разновидность представленного расходного материала должна обеспечивать устойчивость процесса соединения деталей и предотвращать возникновение трещин и пор в шве.

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»1955705077″>

Шов при этом должен создаваться с нужным химическим составом, а корка из шлаков – легко отделяться.

Немаловажное значение имеет минимальное количество элементов, при нагревании выделяющих токсичные газы.

к меню ↑

Основные характеристики сварочной проволоки

Представленные электроды хорошо проплавляют металл и наиболее подходят для создания нахлесточного, стыкового или углового соединения за один подход.

Изделие отличается высокой степенью сопротивляемости к появлению шлаковых образований и пористости на металле.

Проволока обеспечивает стабильный перенос струи и позволяет производить соединение из любого положения. Электрод состоит из специального наполнителя (сердечника) и оболочки.

Читайте также: о правильном выборе пластиковых фиксаторов для арматуры.

Оболочка представляет собой холоднокатную ленту, изготовленную с применением неполированной стали с небольшим содержанием углерода. Ширина и толщина защитной ленты колеблется в пределах от 0,2 до 0,8 мм.

Флюсовая проволока в разрезе

В состав сердечника электрода входят ферросплавы, руды, минералы и металлы. Они способствуют формированию шва с необходимыми эксплуатационными характеристиками.

Читайте также: какую арматуру для радиаторов нужно использовать при прокладке сетей отопления?

Элементы, входящие в сердечник, могут быть:

- раскисляющими – порошки и ферросплавы;

- стабилизирующими – обеспечивающими устойчивую электродугу;

- легирующими – для придания нужных соединительных характеристик;

- специальными – оказывающими дополнительное влияние на процесс сварки.

Читайте также: чем хороша порошковая проволока для сварки полуавтоматом?

Основные достоинства таких электродов заключаются в том, что соединение деталей можно производить в любых положениях и под любым углом, а химический состав полученного шва будет иметь заранее заданные характеристики плотности, прочности и долговечности.

Кроме того изделие надежно защищено от механической нагрузки подающих роликов катушки полуавтомата, а варить деталь можно визуально контролирую открытую сварочную дугу.

Еще одно преимущество – это компактность оборудования, применяемого для соединения, нет нужды в громоздких газовых баллонах и приспособлениях, обеспечивающих подачу газа.

Читайте также: какой сортамент арматуры применяется для армирования железобетонных конструкций?

Существенный недостаток выражается в том, что открытая дуга имеет достаточно сильное излучение, потому работы рекомендуется проводить в специальной защитной маске.

к меню ↑

Сварка флюсовой проволокой без газа (видео)

к меню ↑

Как выполнять сварку полуавтоматом без применения газа?

Перед началом работ подбирается нужная сила тока и скорость, с которой будет подаваться гибкий электрод.

Для этого шестерни, входящие в комплект аппарата могут быть заменены. Если эти параметры настроены правильно, то агрегат генерирует устойчивую и мощную дугу.

Процесс сварки

Перед тем как начать варить, следует учесть, что тепло от вертикального соединения всегда будет подниматься снизу вверх. Потому вести соединение опытные специалисты рекомендуют в направлении сверху вниз. Особенно актуально это при варке тонких металлических листов.

Читайте также: сколько весит арматура в зависимости от класса?

Рабочая горелка должна держаться с небольшим наклоном вверх. Это позволит так называемой сварочной ванне удерживаться и не растекаться по сторонам. Передвижение горелки нужно проводить с достаточно высокой скоростью, для того, чтобы сверху соединения не оставались капли расплавленного металла.

Важно помнить о том, чтобы гибкий электрод всегда находился на переднем крае сварочной ванны. Следуя этим несложным рекомендациям, можно формировать шов со средней скоростью 2 см/сек.

Быстрота процесса достигается благодаря автоматической подаче проволоки. В ходе работ накопившиеся шлаки могут попадать в ванну, это приводит к тому, что сверху одного шва возникает еще один.

Чтобы избежать таких последствий рекомендуется предварительно производить очистку предыдущего соединения.

Детали для стыковки могут обладать при этом достаточно малой толщиной – до 0,5 мм. Полученный шов будет практически невосприимчив к ржавчине, коррозии и всевозможным загрязнениям.

Статьи по теме:

Портал об арматуре » Преимущества флюсовой проволоки для сварки полуавтоматом

Как варить флюсовой проволокой видео.

Сварка полуавтоматом все о технологии

Сварка полуавтоматом все о технологииСварка полуавтоматом без газа получила популярность благодаря компактности оборудования и экономичности процесса. Малогабаритные сварочные аппараты способны создавать прочный шов, по качеству не уступающий шву, выполненному классической сваркой с газом.

Принцип работы сварочного аппарата

Суть технологии сварки с газом состоит в том, что инертный газ обволакивает сварочную ванну, изолируя расплавленную присадочную проволоку и края стыкуемых деталей от воздействия кислорода, содержащегося в воздухе. В сварке без газа защитная функция возложена на углекислый газ, выделяющийся непосредственно из электродной проволоки. Специальная проволока содержит флюс, который генерирует CO 2 .

Сварка полуавтоматом без газа основана на следующей технологической схеме:

- В момент прикосновения присадочной проволоки к свариваемым поверхностям возникает электрическая дуга.

- Электрическая дуга расплавляет электрод.

- Углекислый газ выделяется из флюса и обволакивает защитным слоем сварочную ванну.

Сварка производится специальной флюсовой проволокой, которая выделяет достаточное количество углекислоты для защиты от атмосферного кислорода. Таким образом, данное технологическое решение позволяет полностью отказаться от громоздких аргоновых баллонов.

Преимущества сварки полуавтоматом без газа:

- Легкость и компактность оборудования.

- Доступность и экономичность. Методика избавляет от необходимости постоянно заправлять газовые баллоны.

- Возможность применять электроды с различным химическим составом для наложения необходимого шва.

- Возможность изменять характеристики электрической дуги.

- Визуальный контроль через защитную маску непосредственно за местом подачи.

К недостаткам сварки без газа относится ограниченность ее применения по расположению сварного шва. Технология используется в большей степени для нижней горизонтальной сварки. Работы в вертикальной плоскости могут выполнять лишь опытные специалисты. Потолочные работы данным видом оборудования не проводятся ввиду того, что углекислый газ тяжелее воздуха, и он оседает, покидая зону сварки.

Работы в вертикальной плоскости могут выполнять лишь опытные специалисты. Потолочные работы данным видом оборудования не проводятся ввиду того, что углекислый газ тяжелее воздуха, и он оседает, покидая зону сварки.

Вернуться к оглавлению

Проведение сварочных работ

Перед началом работ необходимо позаботиться о приобретении подходящей непосредственно для предстоящей сварки присадочной проволоки. Диаметр определяется глубиной шва, а химический состав – в соответствии с материалом металлоконструкции.

Для сварки полуавтоматом без газа используется только специальная флюсовая проволока. Присадки, предназначенные для аргоновой сварки, не годятся.

Следующий этап – подготовка к работе сварочного аппарата. Катушка с проволокой размещается на предназначенном для нее месте, конец проволоки пропускается через подающие вальцы и выводится на держак. Проволока достаточно хрупкая, и необходимо следить за тем, чтобы вальцы не передавили ее. Далее производится настройка силы тока. В большинстве случаев полуавтоматы имеют рабочий диапазон 250-280 А. Конкретная величина тока зависит от типа и диаметра проволоки. Она должна быть указана на упаковке товара.

После подготовки оборудования следует заняться свариваемыми деталями. Стыкуемые торцы деталей зачищаются от ржавчины. Детали располагаются на сварочном столе, сдвигаются и закрепляются. Можно приступать непосредственно к сварке. Держак располагают под углом 80-85 градусов к горизонтали и накладывают шов от дальнего края детали к ближнему. Для улучшения качества шва операцию можно повторить по уже разогретому металлу.

Сварка полуавтоматом без газа практически исключает риск пропалить изделие. Процесс горения металла полностью подавляется углекислым газом.

Lavi1313

Чтобы про инвертор на пальцах, сначала на пальцах про обычный:

Если вы откроете любой обычный однофазный полуавтомат (который на ток где-то 160-180А), то там основное — здоровенный силовой транс, дроссель чуть поменьше и диоды выпрямителя на радиаторах. Фунцыклирует это просто, как армейский котелок — сеть 220В_50Гц через переключатель обычно на 4-5 положений (ступенчатая регулировка напряжения) подаётся на один из отводов первичной обмотки силового транса, напряжение с его вторичной обмотки выпрямляется диодами и через дроссель пошло на выход (к горелке).

Фунцыклирует это просто, как армейский котелок — сеть 220В_50Гц через переключатель обычно на 4-5 положений (ступенчатая регулировка напряжения) подаётся на один из отводов первичной обмотки силового транса, напряжение с его вторичной обмотки выпрямляется диодами и через дроссель пошло на выход (к горелке).

Тут основная фишка — это просто, а потому недорого и весьма надёжно.

Основные принципиальные недостатки именно для сварки:

1) После выпрямителя перед дросселем пульсации напряжения 100%, т.е. напряжение как бы пропадает каждые 10 миллисекунд (100 раз в секунду), что для дуги не есть гут оч. мягонько говоря.

В более продвинутых аппаратах чтоб сгладить эти пульсации иногда ставят после диодов оч. сурьёзную батарею конденсаторов на 50-100 тыщ мелкофарад. Но это дорого, обычно абы дешевше по принципу и так сойдёт, и так как-то варит (пипл схавает).

2) Поклацавшы тем переключателем на 4-5 положений, можно выставить напряжение более-менее подходящее, но оно никак и ничем не стабилизировано. Т.е. если сеть чахлая и просаживается под нагрузкой (лампочки моргают), также «моргает» и выходное напряжение. Это тоже оч. плохо.

Специально не отношу к недостаткам вес и габариты, потому как это таки не эмэрзе-плеер.

Если открыть инверторный аппарат, то морально нестойкие обычно пугаюца, до того всё там непонятно смыслом своим. А суть вот в чём:

Сеть сразу выпрямляют, и тут же сразу давят пульсации конденсатором, получается постоянное напряжение около 300 вольт.

(Причём энергия, которую может накопить конденсатор, пропорциональна квадрату напряжения на нём. Входное напряжение примерно в 10 раз больше выходного, значит для накопления той же энергии, что в конденсаторной батарее упомянутых выше «продвинутых» аппаратов, тут нужна ёмкость примерно в 100 раз меньше. Реально достаточно где-то 1 тыща мелкофарад, это примерно как банка коки 0,33л.)

Этим напряжением питается оч. мощный генератор, который делает из этой постоянки переменное напряжение высокой частоты, обычно 50-70 килогерц, или даже иногда больше 100кГц. Дальше в принципе так же, как и в обычном — трансформатор, диоды выпрямителя, дроссель. Но всё это уже не на сетевой частоте 50Гц, а на упомянутых килогерцах, потому транс размером с пару пачек сигарет, а дроссель и того меньше.

Дальше в принципе так же, как и в обычном — трансформатор, диоды выпрямителя, дроссель. Но всё это уже не на сетевой частоте 50Гц, а на упомянутых килогерцах, потому транс размером с пару пачек сигарет, а дроссель и того меньше.

Строго говоря, если блюсти терминологический канон, то инвертором правильно называть только тот мощный генератор перед трансом, а не весь источник, это уже просто устаканившийся жаргонизм.

Так вот фишка основная тут даже не в весе и габаритах. Она в том, что упомянутые выше оч. серьёзные недостатки обычных п/а тут устранены в корне принципиально. Про пульсации написал, плюс к тому инвертор — полностью управляемая система, которая может плавно регулировать выходное напряжение в очень широком диапазоне. Есть в нём нужные обратные связи с выхода, и выходное напряжение стоит как вкопаное сколько выставил даже при чахлой сети и прочих колебаниях.

Основной недостаток — изделие конешно технически несравнимо более сложное, чем обычный аппаратец, со всеми вытекающими. Но иного способа делать что-то технически более совершенное вроде пока не придумано. И профильные конторы, кто этим всерьёз занимается, давно научились делать инверторы очень надёжные. К примеру, компутер тоже несравнимо сложнее, чем счёты с костяшками, и цуко такое ломается конешно чаще, но чё-то счёты теперь найдёшь разве только в музее.

Lavi1313 написал:

Существует ли «идеальная» конфигурация П/А, типа универсал на все случаи жизни, ну хотябы теоретически… или если бы была возможность создать такой аппарат то как выглядела бы его тех. характеристика?

Есть такие, ну вот к примеру свежачок — телвиновский Technomig 200 — MIG/MAG/TIG/MMA_инверторный_дисплей с кучей кнопок и прибамбасов_цена около 60 тыр. Дешевле подобные не встречал. Но по-моему гораздо более «идеальная» конфигурация — это когда стоят рядом скажем тот же ФЕБ-200 и приличный инвертор TIG/MMA, да и по деньгам оно дешевше как ни странно.

Вот такие пироги.

Принято считать, что если у стержня присадочного материала нет защитного покрытия, то требуется использовать дополнительную газовую защиту. В большинстве случаев это и есть так, но существует проволока для сварки без газа, которая имеет в своем составе все необходимые вещества, чтобы оградить дугу от негативного влияния внешних факторов. Это могут быть деоксидирующие и шлакообразующие элементы, которые помогают шву сохранять свой первоначальный состав и не впитывать из атмосферы водород и кислород. Одной из таких разновидностей является . У нее внутри стержня располагается сердечник, в котором располагаются все вышеперечисленные элементы. Свое название она получила благодаря наличию дополнительного флюса, так что его также можно не применять во время сваривания.

Сварочная проволока для полуавтоматов без газа может подходить и для автоматических аппаратов. Ведь здесь не требуется точный контроль человека, а все может проходить без его участия. Также тут меньше проблем возникает с хранением, так как расходный материал лучше защищен от воздействия внешних факторов. Для сваривания данными материалами следует использовать не плавящиеся . Несмотря на более высокую стоимость присадочной проволоки, здесь получается экономия на использовании защитного газа. При этом условия проведения сварки становятся более безопасными.

Принцип создания защиты здесь построен следующим образом. Когда проволока расплавляется, то под действием температуры флюс начинает испарять. В это же время он образует защитный пузырь, который обладает большой устойчивостью. На него не влияют воздушные потоки, так что даже при использовании на открытом воздухе с ней не возникнет больших проблем.

Преимущества

Проволока для сварки полуавтоматом без газа обладает следующими преимуществами:

- В ней создается открытая дуга, благодаря чему сварщику ничего не помешает следить за процессом соединения;

- В составе шва не появляется ни каких вредных примесей;

- Проволока поддерживает любые пространственные положения;

- Снижается количество используемого оборудования;

- Сварка становится более безопасной.

Разновидности

Существует несколько разновидностей, которые имеют различные виды сердечника, а также сферы предназначения, в зависимости от металла, для сваривания которого они созданы. Сварочная проволока без углекислоты бывает:

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высокой степенью наплавки;

- С флюсовым сердечником, предназначенная для сталей с низким содержанием углерода, отличающаяся высоким качеством соединения при любом пространственном положении;

- С флюсовым сердечником, предназначенная для сталей с низким уровнем легирования;

- С металлическим порошковым сердечником, предназначенная для сталей с низким содержанием углерода;

- С металлическим порошковым сердечником, предназначенная для сталей с низким уровнем легирования.

Физико-химические свойства

Проволока для полуавтомата для сварки без кислоты обладает повышенными свойствами сваривания. Это относится практически ко всем разновидностям, вне зависимости от сорта металла. Естественно, что очень сложные варианты, которые требуют серьезной защитной поддержки, такими способами не свариваются, но низколегированные и низкоуглеродистые стали дают высокое качество сварки. Наплавленный металл обладает высокой пластичностью за счет содержания деоксидирующих элементов, которые не позволяют примешиваться в сварочную ванну посторонним веществам. Таким образом, в соединении будет только состав проволоки и основного металла.

Как правило, в проволоке отсутствует хрупкость из-за низкого содержания углерода, иначе ее нельзя было бы формировать в бухты и сгибать для более удобного использования. Материал отлично противодействует химическому загрязнению, но при этом здесь требуется соблюдать чистоту поверхности, особенно, если речь идет об . Относительное удлинение здесь находится на среднем уровне, так как при различных температурах наплавленный шов может менять свои размеры, примерно, на четверть.

Технические характеристики марок

Достаточно часто в производстве встречается такая марка, как Е71Т-1. На ее примере можно рассмотреть характеристики, которыми обладает проволока для полуавтомата без газа:

Особенности выбора

При выборе нужно обращать внимание на содержание углерода. Чем его меньше, тем проволока будет мягче и пластичнее. Здесь редко бывает высокое содержание, но даже небольшие отклонения в несколько сотых долей процента будет иметь большое влияние на свойства. Это также влияет и на повышение электрического сопротивления. Вредными примесями считаются фосфор и сера, так что нужно предельное низкое их содержание в проволоки. Ведь несмотря на отсутствие примесей из внешней среды, внутренние проблемы с составом могут оказать негативный эффект. Они снижают пластичность и повышают хладноломкость. В сочетании с углеродом негативный эффект только увеличивается. Никель повышает ударную вязкость, тогда как другие легирующие элементы ее снижают.

Популярные марки

Особенности сварки

Проволока для сварки без газа флюсовая производится в различных вариантах диаметра. Для каждого из них требуются свои настройки оборудования. В основном, сварка происходит при следующих параметрах:

Популярные фирмы

На современном рынке чаще всего встречается продукция таких компаний как:

- Барс;

- Форте;

- Elementi.

При изготовлении металлоконструкций применяют электродуговую сварку плавлением. Наиболее распространенными ее видами является ручная сварка плавящимся электродом в специальной обмазке типа ММА и полуавтоматическая сварка плавящейся проволокой в среде защитных инертных и активных газов MIG или MAG.

Сварка полуавтоматом без газа обычной проволокой сварочными аппаратами типа MIG и MAG практически невозможна, так как либо расплавленный металл будет почти полностью разбрызгиваться при большой силе сварочного тока, либо будет постоянно залипать при слабом значении тока. Но и в этом случае технический прогресс нашел выход и предложил для таких сварочных полуавтоматов специальную проволоку с порошком флюса внутри, которой можно вполне полноценно сваривать стальные изделия полностью обходясь без защитного газа.

Сварка проволокой без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Плюсы и минусы сварки проволокой без газа

Отказ от газобаллонного оборудования на сварочных полуавтоматах MIG и MAG или сварка порошковой проволокой дает ряд существенных преимуществ:

- полная мобильность сварочного процесса, так как отпадает необходимость в газовом баллоне, редукторе и резиновых шлангах;

- возможность использования присадочной проволоки с определенным химическим составом для формирования заданных параметров сварного соединения;

- более простой сварочный процесс, который значительно эффективней, чем у ММА сварки, при этом не требуется переустановка очередного электрода и обрыва дуги;

- постоянная доступность непосредственного наблюдения через защитную маску за формированием сварочной ванны, в отличие от сварки MIG и MAG в среде инертных или активных газов, где сварочная дуга постоянно закрыта соплом горелки.

Но стоит понимать, что сварочный аппарат проволочный без газа при всех видимых достоинствах обладает и определенными недостатками, которые выражаются в виде:

- высокой стоимости порошковой проволоки, если здесь понимать качественный товар, а не дешевые аналоги;

- повышенных требований к выбору типа и состава сварочной проволоки;

- необходимости сварочного полуавтомата MIG и MAG с возможностью изменения с обратной полярности на прямое включение;

- сложностей в правильном подборе сварочных режимов, которые очень чувствительны к составу порошковой проволоки и толщине свариваемого металла;

- плохой видимости сварного шва под слоем шлаковых отложений, отсюда необходимость в зачистке полученного соединения от шлака, как при обычной сварке ММА;

- трудностей при сваривании металлических листов толщиной менее 1,5 мм;

- бережного отношения к порошковой проволоке из-за слабой жесткости ее тонкостенной конструкции, не позволяющей производить большие сжатия и резкие повороты рукавом полуавтомата.

Применяемое оборудование

Единственным существенным требованием к сварочным полуавтоматам типа MIG и MAG для того, чтобы они могли варить сварочной порошковой проволокой без защитного газа — это обязательная возможность переключения полярности с обратной на прямую.

То есть для сварки в среде защитных газов по технологии MIG или MAG требуется подключение на горелку «плюса», а на свариваемое изделие — «минуса» или массы, что называется обратной полярностью. А вот при сварке с помощью порошковой проволоки требуется так называемая прямая полярность, где на держак подключают массу или «минус», а на заготовку «плюс», как при обычной ММА сварке, что обусловливается необходимостью достижения более высокой температуры при подаче порошковой проволоки при распылении флюса для создания защитной газовой среды.

Порошковую проволоку применяют для использования в полуавтоматических и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

Порошковую проволоку для полуавтоматов производят несколько видов, причем конструктивно она представляет собой различного вида полую поверхность, заполненную флюсом с присадками. Итак, различают формы порошковой проволоки, в виде:

- простой трубчатой,

- с одним загибом и двумя полостями,

- с двумя загибами и двумя полостями,

- трубчатой двухслойной.

Порошковую проволоку изготавливают в виде полой стальной оболочки, которую заполняют специальным составом. В состав флюса, в основном, входят деоксидирующие и шлакообразующие вещества. Например, рутил с концентратами флюорита с общим содержанием до 60%.

А также в состав флюса входят различные по содержанию присадки, важным компонентом которых являются различные по составу металлические порошки. В зависимости от назначения и области использования в состав присадок могут входить железо, никель, молибден, марганец и другие легирующие вещества.

Вывод

Сварка полуавтоматом без газа обычной проволокой возможна, но крайне неэффективна и ее стоит применять лишь только при абсолютной безысходности. Хорошей альтернативой технологии сварки MIG или MAG является сварка порошковой проволокой без использования среды защитных газов и дополнительного газобаллонного оборудования. Она гораздо лучше обычной ручной сварки ММА простым электродом, но немного по качеству сварного шва уступает полноценной сварке MIG или MAG.

Если же у вас есть свой особый опыт по сварке полуавтоматом без газа обычной проволокой, то поделитесь им в блоке комментариев.

Тематические материалы:

Обновлено: 07.08.2018

103583

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Для проведения сварочных работ полуавтоматом без использования защитного газа применяется проволока сварочная флюсовая для полуавтомата. Применения такой проволоки особенно выгодно, когда полуавтомат приобретен для работы в гараже или использования в быту, на даче, когда не нужно приобретать баллон, наполненный газом. Баллон нужно систематически отвозить на заправку, тратить время и деньги, к тому же он достаточно много весит, что дополнительно создает массу неудобств.Когда же используется проволока сварочная флюсовая для полуавтомата, то использование полуавтомата для дома заметно упрощается

. Специальная флюсовая проволока, либо порошковая сварочная проволока служит заменителем защитного газа. Если посмотреть на такую проволоку в разрезе, то можно увидеть тонкостенную стальную трубку, которая заполнена флюсом. По своему составу флюс очень похож на обмазку обычных электродов для сварки. Флюс в процессе сварки сгорая создает небольшое облачко защитного газа, по сути выделяя тот-же углекислый газ, именно в точке свариваемых элементов. Проволока может иметь в своем составе сразу компоненты флюса, которые включены в металл из которого она изготовлена. Каковы преимущества имеет сварочный полуавтомат без газа на флюсовой проволоке и надежный ли это заменитель полуавтомату с использованием защитного газа? В процессе разряда электрической дуги проволока начинает плавиться из-за действия высокой температуры. В ванне сварки при этом обязательно появляется облачко, в состав которого входят именно те вещества, которые находятся в составе проволоки. Именно это облачко и заменяет защитный газ, применяемый в обычных условиях, полностью изолируя зону сварки от атмосферного воздуха. Аппарат для сварки флюсовой проволоке гораздо компактнее, чем модели для работы с газом, так как проволока занимает гораздо меньший объем, чем баллон с углекислым газом или аргоном. Рабочие параметры сварочных полуавтоматов для работы на флюсовой проволоке:

Регулировка силы сварочного тока выполняется с помощью реостата в управляющем блоке. Особенности работы при сварке флюсовой проволокойПри этом методе сварки без защитного газа, плюсовой вывод питания подается на свариваемое изделие.Нужно учитывать, что сварочная проволока для полуавтомата без газа достаточно хрупкая по структуре, с достаточно тонкими стенками и при работе не допускаются резкие изгибы или повороты шланга, по которому она подается к месту сварки. Нельзя заменять порошковую проволоку обычной при работе без газа, так как сварочный шов будет неровным и иметь внутренние пустоты, а значит и минимальную надежность. Выполняя, например, вертикальный шов необходимо учесть, что тепло идет всегда снизу вверх. Исходя из этого, нужно всегда вести шов в сверху вниз. Особенно это важно учитывать при работе с тонким листовым металлом. При этом горелку нужно держать с некоторым наклоном вверх, чтобы лучше можно было удерживать саму сварочную ванну, как раз ту зону сварки, где образуется защитное облачко газа от сгораемого флюса. Вдоль шва горелку нужно передвигать достаточно быстро, опережая появления сверху капли расплавленного металла. При этом сварочная проволока для полуавтомата без газа должна всегда быть на переднем крае сварочной ванны. Опытный сварщик может вести сварной шов со скоростью до 2 см в секунду, благодаря подаче проволоки (0.5- 3мм) в автоматическом режиме. Недостатком работы с флюсовой сварочной проволокой является невозможность выполнения потолочного шва. Это связано с тем, что образовавшаяся углекислота в облачке благодаря силе тяжести просто выпадает из сварочной ванны. Используя для работы сварочный полуавтомат без газа на флюсовой проволоке нужно представлять, что сварка без газа похожа на сварку обычным электродом, когда шлак может попадать в ванну сварки. В связи с этим приходится ложить дополнительный сварной шов поверх получившегося шва, предварительно очистив предыдущий от шлака. Как в случае с применением углекислого газа, либо его смеси с аргоном, газ препятствует горению, а значит метал будет меньше нагреваться и выгорать. Флюс выполняет ту же функцию, защищая металл от нагрева и выгорания. |

Lincoln Electric Education »DVD

DVD-диски JFLF по дуговой сварке помогут вам научить студентов сварке

Учебные DVD-диски Фонда дуговой сварки Джеймса Ф. Линкольна не только обучают студентов сварке, но и продвигают тему дуговой сварки с помощью доступных и привлекательных видеороликов о сварке. Коллекция DVD-дисков JFLF охватывает все, от основ терминологии сварки и методов дуговой сварки защищенным металлом до отраслевых тенденций и роли сварки в нашей повседневной жизни.Эти видеоролики по сварке представляют собой учебные пособия, которые применимы для студентов и преподавателей, а также для профессиональных сварщиков, которые стремятся улучшить свои навыки и отраслевые знания.

Избранные DVD-диски по сварке

Электроэнергия для дуговой сварки

Знакомит начинающего сварщика с основными составными частями и терминологией дуговой сварки.

Введение в инверторную технологию

Инверторыотражают отраслевую тенденцию к повышению эффективности и повышению качества сварочного оборудования, при этом инверторы разработаны для удовлетворения этого спроса.

Введение в полуавтоматическую сварку проволокой

Предоставляет фундаментальные знания, необходимые для успешного применения сварочной проволоки с защитным газом и порошковой проволокой.

Учись сваривать — путь Линкольна

Отличное наглядное руководство по дуговой сварке экранированным металлом. Эта лента сконцентрирована на основных методах сварки в горизонтальной, вертикальной и вертикальной плоскостях. Включены секция безопасности и технические руководства по сварке.

Сварка — начало работы

Отличное видео, показывающее, как сварка влияет на нашу повседневную жизнь.Отлично подходит для учителей и консультантов по вопросам карьеры со студентами, родителями и широкой публикой. От продюсера N.E.M.A.

какая сварка для какого применения?

В мире сварки известны революционные разработки последних десятилетий в области ручной и автоматической орбитальной сварки. Сегодня существует большое количество процедур сварки, идеально адаптированных к любому виду металла или области применения.Какая сварка для какого применения?

Автоматическая сварка — гарантия высокого качестваМногие факторы будут иметь прямое влияние на качество ручной сварки, например, высота дуги, скорость сварки, интенсивность и частота импульсов, основной материал, теплопроводность и т. Д.

В случае ручной сварки безупречное качество может быть достигнуто только в том случае, если сварщик имеет опыт и правильно выберет комбинацию параметров сварки.Вам также придется позаботиться о безопасности сварщиков, поскольку в некоторых положениях будет сложно работать (сварка вертикально вниз, сварка над головой, сварка в ограниченном пространстве …), что может привести к ошибкам и неисправностям с опасными последствиями (утечки, разрывы …)

В промышленных цехах, где осуществляется серийное производство труб, сварные швы, как правило, выполняются на автоматизированных машинах. Процесс сварки контролируется оператором, который обеспечивает регулярную, повторяемую и идентичную сварку в любой момент благодаря заранее заданной программе.

Автоматические сварочные процедуры точны и могут автоматически соответствовать новым группам только путем изменения электрических или тепловых инструкций. Они также могут учитывать любые вариации сварки или различия в геометрической форме собираемых деталей.

Однако присутствие человека необходимо для контроля всего процесса и обеспечения правильного выполнения операций.

Автоматическая и орбитальная сварка (процедура сварки с дугой, непрерывно вращающей вокруг трубы) позволяют сваривать даже в положениях, довольно трудных для сварщика.Они могут работать в ограниченных или опасных зонах, сохраняя при этом одинаковую регулярность сварки и обеспечивая идеальную защиту сварщика. Орбитальная сварка рекомендуется для сварки труб и труб.

Вариант полуавтоматической сварки: решение для малых серий?Если вы хотите выбрать между 100% ручной сваркой или автоматической сваркой, процедура механической сварки может быть правильным решением, так как аппарат возьмет на себя всю физическую работу, а сварщик будет отвечать за наблюдение и полный контроль над сваркой. процесс.

Параметры сварки будут контролироваться оборудованием после того, как сварщик запрограммировал их перед операцией. На практике некоторые ограничения заставят сварщика приступить к изменениям и регулировкам даже во время процедуры сварки.

Целью автоматизации является повышение производительности и стабильное и оптимизированное качество за счет уменьшения количества дефектов. Автоматизация также предлагает максимальную рентабельность за счет снижения процента брака и гораздо меньшего количества элементов управления и их стоимости.Автоматизация — лучшее решение для производства, когда требуется несколько небольших сварных швов в разных положениях или сварка под углом.

Опыт и ноу-хау сварщика: добавленная стоимость для сложных сварных швовСварщик — это оператор, чья роль заключается в настройке оборудования и управлении сварочными операциями.

В случае производства деталей с высокой добавленной стоимостью, используемых для аэрокосмической, ядерной или нефтегазовой промышленности, сварные швы выполняются роботами, запрограммированными опытными сварщиками.В случае небольших партий или изготовления деталей по индивидуальному заказу предпочтение отдается полуавтоматической сварке в сочетании с ручной сваркой.

Прочтите отзывы наших клиентов!

Принимая во внимание разработку автоматизированных решений, сварщик должен адаптироваться, и он будет более защищен в своей повседневной работе при использовании оборудования для орбитальной сварки. Его присутствие по-прежнему необходимо для получения идеального результата. Использование машины не будет иметь смысла без ноу-хау сварщиков для выполнения предварительных работ, их профессионального использования оборудования и наблюдения за цепочками промышленного производства.

От ручной сварки до автоматизации и орбитальной сварки прогресс привел к революции. Сегодня доступны многочисленные сварочные процессы, позволяющие сваривать любой материал в любой ситуации.

Вам нужна дополнительная информация об орбитальной сварке TIG? Загрузите нашу бесплатную электронную книгу по сварке TIG!

Методы радиоскопии в реальном времени и цифровой обработки изображений для оперативного контроля сварных швов в котельных трубах

Радиоскопия в реальном времени и методы цифровой обработки изображений для оперативного контроля сварных швов в котельных трубахРЕЗЮМЕ

В котельной промышленности трубы составляют основную часть парогенерирующей системы.Тысячи сварных соединений выполняются на автоматах и полуавтоматах. В сварных деталях возникают дефекты сварного шва разного типа. Они варьируются от пористости до серьезных дефектов, таких как трещины и отсутствие плавления. Системы реального времени, использующие рентгеновские лучи, были установлены в BHEL Tiruchy для онлайн-контроля стыковых швов труб для котлов, сваренных методом MIG-сварки на машинах для стыковой сварки прямых труб (STBW). Системы обработки изображений на базе ПК настраиваются BHEL R&D и сопрягаются с существующими системами RTR в BHEL.

Наш опыт показывает, что методы обработки изображений значительно повысили эффективность обнаружения дефектов. Это позволило нам заменить радиоскопию в реальном времени, соответствующую национальным и международным нормам, а также повысить производительность.

Рентгенография — один из наиболее универсальных методов неразрушающего контроля, используемых для выявления этих типов дефектов. Однако пленочная рентгенография — медленный и дорогостоящий метод, особенно для проверки трубок, когда тысячи стыков должны проверяться каждый день.Радиоскопия в реальном времени (RTR) является альтернативой пленочной рентгенографии со значительной экономией эксплуатационных расходов и времени обработки.

| Рис. 1. Система рентгеновской визуализации в реальном времени для трубок Боллера. |

ASME включил рентгенографию в реальном времени в разд. V 1989 и даны руководящие указания по требованиям к чувствительности кодируемых элементов. Чтобы соответствовать требованиям чувствительности наравне с пленочной рентгенографией, необходимо связать систему RTR с системой обработки изображений для надлежащего улучшения изображений.

Системы обработки изображений на базе ПК, сконфигурированные BHEL R&D, связаны с существующими системами RTR в BHEL, Тиручи (Рис.1 показывает конфигурацию системы).

Стыковая сварка прямой трубы — это процесс импульсной дуговой сварки с использованием струйного переноса металла как при среднем, так и при низком уровне тока, которые очень подходят для сварки вне положения и сварка тонких материалов.В этом процессе тепло для коалесценции создается дугой между непрерывным расходуемым электродом и изделием. Экранирование обеспечивается от отдельного поступающего извне газа или газовой смеси (аргон + CO 2 ). Защитный газ защищает металл шва от атмосферного загрязнения. Свариваемые материалы — ферритные стали, нержавеющие стали и их комбинации. Обычно при сварке используются следующие газы: аргон, гелий, CO 2 или их комбинации.Подача газа должна запускаться автоматически за несколько секунд до сварки и отключаться через несколько секунд после гашения дуги.

- Прогорание

- Заглушка в трубках

- при полном проникновении (ICP)

- отсутствие плавления

- газовое отверстие или пористость

- дефекты поверхности

Каждый сварной шов должен быть подвергнут контролю RTR и принят или отклонен на основании следующих ограничений.

- Не допускаются трещины или неплавление.

- Прожиг не допускается.

- Точечные отверстия недопустимы.

- Включения (нерасплавленная электродная проволока) недопустимы.

Радиоскопия в реальном времени — это метод неразрушающего контроля, в котором проникающее излучение (рентгеновские лучи или лучи) пропускается через объект для получения изображения на видеомониторе, и изображение просматривается при одновременном облучении.Расположение источника, объекта и плоскости изображения аналогично традиционной пленочной рентгенографии.

Рентгеновское изображение преобразуется в цифровое изображение по длинной цепочке, состоящей из усилителя рентгеновского изображения, системы оптических линз между камерой и усилителем, видеокамеры и электроники аналого-цифрового преобразователя.

Обычная рентгеновская трубка усилителя изображения используется для преобразования рентгеновского изображения в свет, затем в электроны и обратно в свет на выходном экране трубки.Камера видеонаблюдения сфокусирована на экране выхода усилителя. Выходной сигнал камеры усиливается, оцифровывается, сохраняется, улучшается и отображается на телевизионном мониторе.

Рентгеновское изображение, очевидно, ограничено диаметром экрана усилителя изображения, который обычно составляет от 150 до 400 мм, хотя существуют трубки большего размера. Эти типы систем наиболее широко используются с рентгеновскими Кило напряжениями в диапазоне от 50 до 300 кВ.

Трубки усилителя рентгеновского изображения находились в постоянном развитии в течение последних 50 лет, и теперь доступны трубки с круглыми входными окнами диаметром до 400 мм с первичным экраном из йодида цезия. разработан, чтобы быть эффективным с энергиями c-лучей, используемыми в промышленной радиографии.Они имеют тенденцию терять эффективность при очень низких киловаттных напряжениях, но доступны специальные трубки с тонкой оболочкой, которые могут работать при напряжении до 30 кВ. Большинство усилительных рентгеновских трубок могут обеспечивать электронное увеличение X2 или X3, что может повысить разрешение изображения примерно с 3 линий / мм до 5 линий / мм. Они имеют прирост яркости в диапазоне 3000–10 000 по сравнению со стандартным медицинским флюороскопическим экраном, используемым с рентгеновскими лучами 30 кВ, так что выходное изображение достаточно яркое, чтобы подходить для большинства типов камер видеонаблюдения.В большинстве оборудования используется видикон в той или иной форме, например, Plumbicon, Novicon и т. Д. Или твердотельная камера. Твердотельные камеры имеют двумерную светочувствительную матрицу с цифровым выходом, так что полная камера состоит только из линзы и чувствительной матрицы, а не из луча электронного сканирования. Однако из-за простоты, прочности и надежности видеиконы и твердотельные камеры по-прежнему наиболее широко используются в приложениях неразрушающего контроля.

Качество рентгенографического изображения можно оценить по трем параметрам: резкость, контрастность и шум, не считая мелких инструментальных проблем, таких как искажение, нестабильность, затенение и т. Д.

- Все экраны преобразования рентгеновского излучения в свет имеют значительную нерезкость — обычно не менее 0.3 мм, а в некоторых случаях намного больше.

- Поскольку изображение формируется с помощью матрицы пикселей, причина нерезкости, размер которой зависит от того, сколько пикселей используется по отношению к длине отображаемого образца. Длина образца 512 пикселей на 100 мм означает нерезкость 0,2 мм.

- Изображение представлено в растре телевизионных строк, стандартная европейская система — 625 строк. Если изображение на экране телевизора имеет реальный размер, то на высоте образца 250 мм будет 625 строк, поэтому одна пара строк будет равна 0.4 мм.

- Телевизионные камеры имеют ограниченную разрешающую способность, которая зависит от используемого светового потока и обычно указывается как максимальное количество телевизионных строк по горизонтали и вертикали.

- Рентгеновские усилительные трубки также имеют максимальное разрешение, которое зависит от электронного увеличения, а также от центра к краю.

Все рентгенографические изображения нерезкие, и классический способ количественной оценки — это измерение ширины нерезкости изображения физически резкой кромки. Также могут использоваться функции передачи модуляции. На телевизионном рентгеноскопическом изображении существуют различные причины нерезкости, которые необходимо измерить и объединить:

Эти причины нерезкости изображения присущи самому оборудованию, а в дополнение к геометрической нерезкости из-за размера фокального пятна рентгеновской трубки.

Поскольку нерезкость является основным фактором чувствительности к радиографическим дефектам, это, на первый взгляд, серьезное ограничение возможностей обнаружения дефектов оборудования RTR.

Один из способов уменьшить общую эффективную нерезкость — сделать так, чтобы изображение на основном экране было больше естественного размера. Если изображение в M раз больше натурального размера, эффективная общая нерезкость уменьшается на M, конечно, при условии, что M будет больше единицы.

В пленочной рентгенографии обычно используется коэффициент увеличения контрастности, т.е.е. градиент пленки примерно от 4 до 6. Телевизионные камеры и трубки усилителя изображения не увеличивают контраст изображения, действительно, контраст преобразования изображения обычно немного меньше единицы, но использование обработки изображения на цифровом изображении делает изменение контрастности относительно простым. . Существует ряд программ повышения контрастности как для общего, так и для местного усиления.

Рентгеновское изображение на основном экране является формальным, поскольку рентгеновские кванты проходят через образец и поглощаются этим экраном.Экран обычно поглощает лишь небольшую часть падающих на него рентгеновских квантов. Даже если это первичное изображение сформировано только из нескольких квантов / мм 2 / с на экране, с использованием усилителей и телевидения, оно все равно может привести к яркому конечному изображению из-за процесса усиления через систему, но при в то же время квантовый шум в первичном изображении также будет усилен. Законы квантовых флуктуаций являются основными и не могут быть изменены. Если при формировании изображения используется N квантов / мм 2 / с, флуктуация (шум) составляет N -1/2 (т.е.е. № 1/2 № 100%). Таким образом, если изображение создается только из нескольких квантов рентгеновского излучения, окончательное изображение будет зашумленным, а шум изображения будет скрывать детали изображения.

Есть три способа минимизировать проблему:

- Для использования экрана первичного преобразования, который будет поглощать и преобразовывать большую часть падающих квантов рентгеновского излучения.

- Для использования более мощного рентгеновского излучения или более высокого напряжения, чем обычно, для получения более высокой интенсивности на экране.

- Для интегрирования сигнала за несколько секунд вместо использования только количества квантов, поглощенных за время одного телевизионного кадра. Это можно сделать с помощью множества методов в процедуре обработки изображений, и это один из самых веских аргументов в пользу использования цифровой системы хранения изображений.

В любой системе RTR изображение отображается на телевизионном мониторе в виде линейного растра.Это совершенно другая природа изображения по сравнению с рентгенографической пленкой, которая обычно имеет зернистую структуру, едва различимую без некоторого увеличения. Поэтому обычные IQI, такие как провода, не дадут полного представления о качестве изображения. В сварных швах наиболее серьезным дефектом является небольшая трещина, и пока совсем не ясно, насколько хорошо такой дефект будет отображен на экране телевизора, даже если он будет показан в несколько раз больше натурального размера.

Чувствительность проводного IQI не является удовлетворительным методом оценки производительности системы RTR.В частности, кажется возможным иметь явно хорошую чувствительность IQI и в то же время плохую чувствительность к трещинам.

Поэтому рекомендуется, чтобы в приложениях, где требуется высокая чувствительность для плоских дефектов, таких как трещина, отсутствие плавления, узкое непровар в сварных швах, критерии удовлетворительного качества изображения должны быть больше, чем для стандартной проволоки или отверстия IQI. значение чувствительности. Требуется дополнительная мера резкости изображения. Это может быть обеспечено изображением IQI дуплексного провода, такого как тип III A в BS 3971: 1985.

Теоретические исследования радиографической чувствительности показывают, что чувствительность IQI проволоки сильно зависит от параметров контраста, тогда как чувствительность к трещинам намного больше зависит от нерезкости изображения, которая сравнительно велика с системами RTR.

В зависимости от требований к качеству изображения и чувствительности к дефектам необходимо принять решение о приемлемой общей нерезкости изображения, связанной с размером образца. В случае сварных швов, поскольку могут возникнуть трещины, вероятно, потребуется нерезкость, сопоставимая с той, которая используется в пленочной радиографии.

Система обработки изображений преобразует аналоговый сигнал датчика в поток цифровых данных. Стандартный ТВ-сигнал дискретизируется и преобразуется в слово данных глубиной 1 байт. Обычно изображения имеют размер 512 x 512 = 262144 пикселей, а для черно-белого изображения можно сказать, что оно имеет 262144 уровня серого. Каждый уровень серого представляет интенсивность, соответствующую пикселю. Обычно для интенсивности каждого пикселя используется шкала от 0 до 255, поэтому уровень серого пикселя будет целым числом от 0 до 255.Входной сигнал перед дальнейшей обработкой интегрируется в цифровом виде по нескольким видеокадрам.

В BHEL (T) используется система обработки изображений на базе ПК со сквозной памятью. Система может принимать ввод либо путем сканирования рентгеновской пленки, либо с помощью системы радиоскопического изображения. Затем система обработки может улучшить изображение различными способами. Отношение сигнал / шум улучшается за счет суммирования изображений или усреднения кадров. После суммирования изображений все последующие методы обработки служат для улучшения представления информации, содержащейся в исходном изображении.

Большинство методов можно выполнить в течение нескольких секунд и используются, чтобы помочь исследователю в обнаружении дефектов.

Типичная программа обработки изображений для контроля сварных швов:

- Уменьшение квантового шума путем интегрирования кадров

- Обеспечивает выравнивание толщины изображения

- Обеспечивает усиление контрастности. При необходимости это может быть как местное, так и общее.

- Обеспечить «четкость» изображения (улучшение видимой резкости изображения путем улучшения краев)

Цифровое представление изображения предоставляется для архивирования.

АНАЛИЗ ДАННЫХ ИЗОБРАЖЕНИЯ:- Оцифровка аналогового видеоизображения с помощью АЦП (аналого-цифровой преобразователь)

- Улучшение изображения с помощью процессора изображений с помощью математических операций / программного обеспечения

- Повторное преобразование цифровых сигналов обратно в аналоговое видеоизображение с помощью ЦАП.

Целью анализа данных изображения является обработка данного изображения так, чтобы результат был более подходящим, чем исходное изображение для конкретного приложения. Полученные изображения отличаются высокой контрастностью и высоким разрешением. Шаги, необходимые для анализа данных изображения:

- Система транспортировки труб

- Генератор рентгеновского излучения

- Усилитель изображения + система оптической связи + видеокамеры

- Обработчик изображений

- Видеомонитор

Конфигурация системы

Чтобы избежать задержки во времени между сваркой и испытанием, станции рентгеновской радиоскопии в реальном времени устанавливаются вместе со сварочным аппаратом STB.Трубы после сварки подаются на испытательную станцию, а результаты контроля сварных швов передаются сварщику для внесения необходимых корректировок в параметры сварки. Система обработки для рентгеновской радиоскопии в реальном времени принимает трубку от сварочного аппарата, перемещает сварное соединение в радиационной камере для проверки и перемещает трубку из радиационной камеры сразу после завершения испытания. Система перемещения также содержит механизм вращения трубы для разделения хороших и плохих сварных швов после проверки RTR.Управление системой управления осуществляется из диспетчерской РТР.

Рентгеновская система:

состоит из оборудования с постоянным напряжением 320 кВ и двойным фокусом. Размер фокуса: 3 x 3 мм или 1,2 x 1,2 мм Макс. ток трубки: 10 мА.

| Диаметр входного экрана | : | 220 мм |

| Диаметр выходного экрана | = | 20 мм |

| Разрешение | = | 48 пар линий / см |

| Экран просмотра | = | P20 (макс.яркость на длине волны = 530 мм). |

- Отображение / сохранение изображений и дополнительных изображений

- Получение изображений с помощью рентгеновских лучей

- Гистограмма

- Масштабирование

- Градиенты

- Свертка

- Аннотация

- Фильтры Lowpass

- Медиана

- Режим

- экспоненциальный

- Уоллис

- Высокочастотный фильтр

- лапласиан

- Гаусс

- Логритмический

- Сложение / вычитание изображений

- Масштаб

- Bimary

- Отображение линейной интенсивности

Для улучшения изображения было разработано несколько программ, которые можно разделить на точечные преобразования или двухмерные преобразования. Преобразования точек, такие как манипуляции с уровнем серого, являются относительно простыми операциями. Двумерное преобразование — это математические процедуры, которые преобразуют элемент исходного изображения в элемент отфильтрованного изображения, взвешенного с окружающей средой.Список типового программного обеспечения, разработанного для контроля сварных швов труб, приведен ниже:

Время, необходимое для получения и улучшения изображения, варьируется от 20 секунд до 2 минут, в зависимости от комбинации используемого программного обеспечения.

- ПК

- Основная память-64 МБ ОЗУ

- Жесткий диск 4 ГБ

- DT connect, DT 2851 — плата захвата кадра.

- DT 2858, корпусная плата процессора.

- Оптический круг

Цифровая обработка изображений становится важным инструментом для оценки рентгеновских изображений в радиоскопии в реальном времени. Результаты экспериментов показывают, что при отсутствии процессора изображения дефекты не учитываются при обычном РТР-контроле из-за высокой системной нерезкости, шума на изображении и т. Д.Надежное обнаружение дефектов может быть гарантировано только в том случае, если система ввода изображения в достаточной мере регистрирует локальный контраст.