Схемы сварочных полуавтоматов

Характер схемы сварочных полуавтоматов определяется способом поддержания постоянства параметров дуги, типом электродвигателя и другими особенностями.

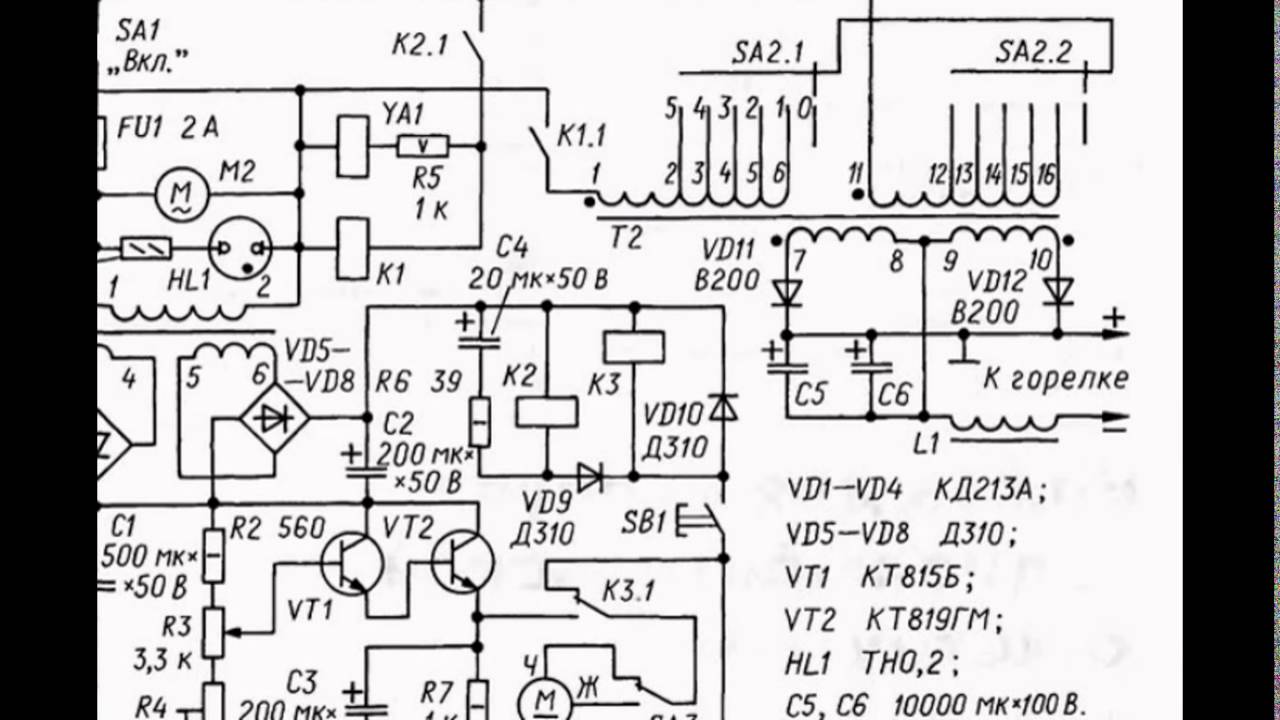

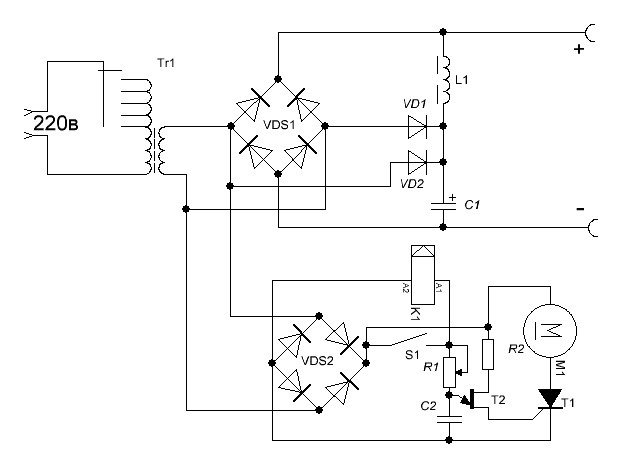

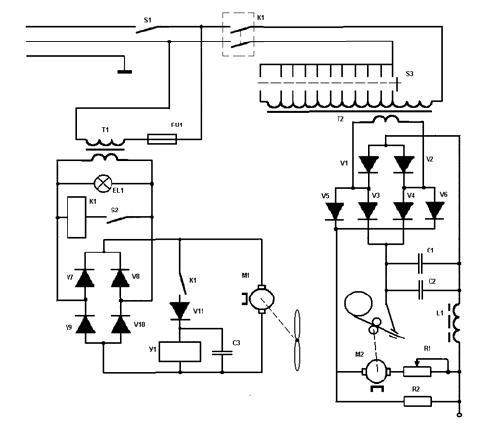

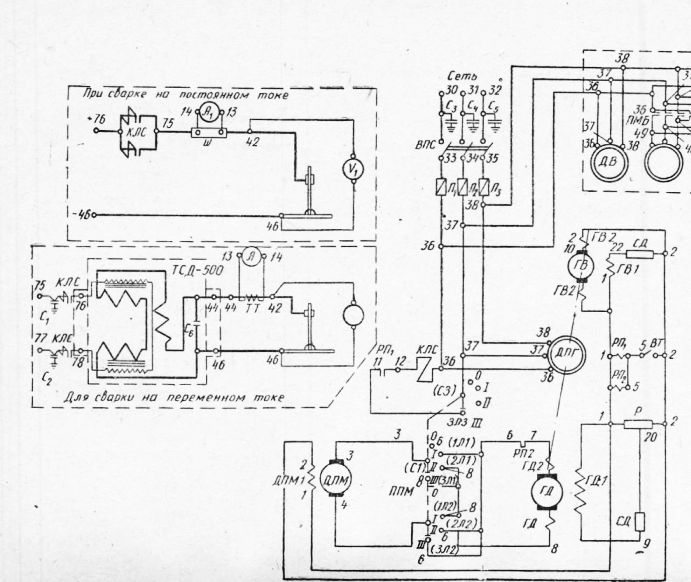

Рассмотрим упрощенные электрические схемы сварочных полуавтоматов с саморегулированием дуги, отличающиеся типом электропривода в механизме подачи сварочной проволоки. В полуавтоматах с электроприводом постоянного тока (рис. 22.2) якорная обмотка и обмотка возбуждения электродвигателя механизма подачи (ОВДМП) ДМП питаются от понижающего трансформатора ПТ через соответствующие выпрямители BЯO и ВОВ. Напряжение на дуговой промежуток подается при включении контактора КС. Катушка этого контактора связана с промежуточным реле РП.

При включении пусковой кнопки П катушка РП попадает под напряжение

выпрямителя ВОВ. Срабатывают замыкающие контакты РП, и одновременно с включением

КС происходит подача электродной проволоки. Для сохранения постоянства подачи

сварочной проволоки трансформатор ПТ питается от стабилизатора напряжения.

Для этой цели предусмотрен регулятор напряжения РН. Прекращается сварка размыканием кнопки С.

В полуавтоматах используют и другие схемы с электроприводом постоянного тока. Электродвигатель механизма подачи ДМП подключают непосредственно к клеммам источника питания дуги. Это оказывается возможным при применении источников питания дуги постоянного тока с жесткими вольт-амперными характеристиками. Конструкции таких полуавтоматов существенно упрощаются. Отпадает необходимость в применении выпрямителей для питания электропривода.

В полуавтоматах с электроприводом переменного тока (рис. 22.2, б)

ДМП сварочной проволоки питается от трехфазного понижающего трансформатора ПТ.

Включение ДМП может осуществляться двумя способами: как и в других

полуавтоматах, замыканием пусковой кнопки П; замыканием электродной проволоки на

свариваемое изделие. Для этой цели в цепь дуги включена катушка реле тока РТ. Для перехода ко второму способу включения полуавтомата необходимо предварительно

замкнуть тумблер К. Рассмотренный тип полуавтоматов относится к бесконтакторным.

Они не сложны в изготовлении, надежны в эксплуатации и удобны в работе.

Настройку скорости подачи сварочной проволоки осуществляют ступенчато

посредством сменных шестерен в редукторе механизма подачи.

Для перехода ко второму способу включения полуавтомата необходимо предварительно

замкнуть тумблер К. Рассмотренный тип полуавтоматов относится к бесконтакторным.

Они не сложны в изготовлении, надежны в эксплуатации и удобны в работе.

Настройку скорости подачи сварочной проволоки осуществляют ступенчато

посредством сменных шестерен в редукторе механизма подачи.

Рис. 22.2. Принципиальные электрические схемы полуавтоматов с саморегулированием дуги: а — электропривод постоянного тока; б — электропривод переменного тока

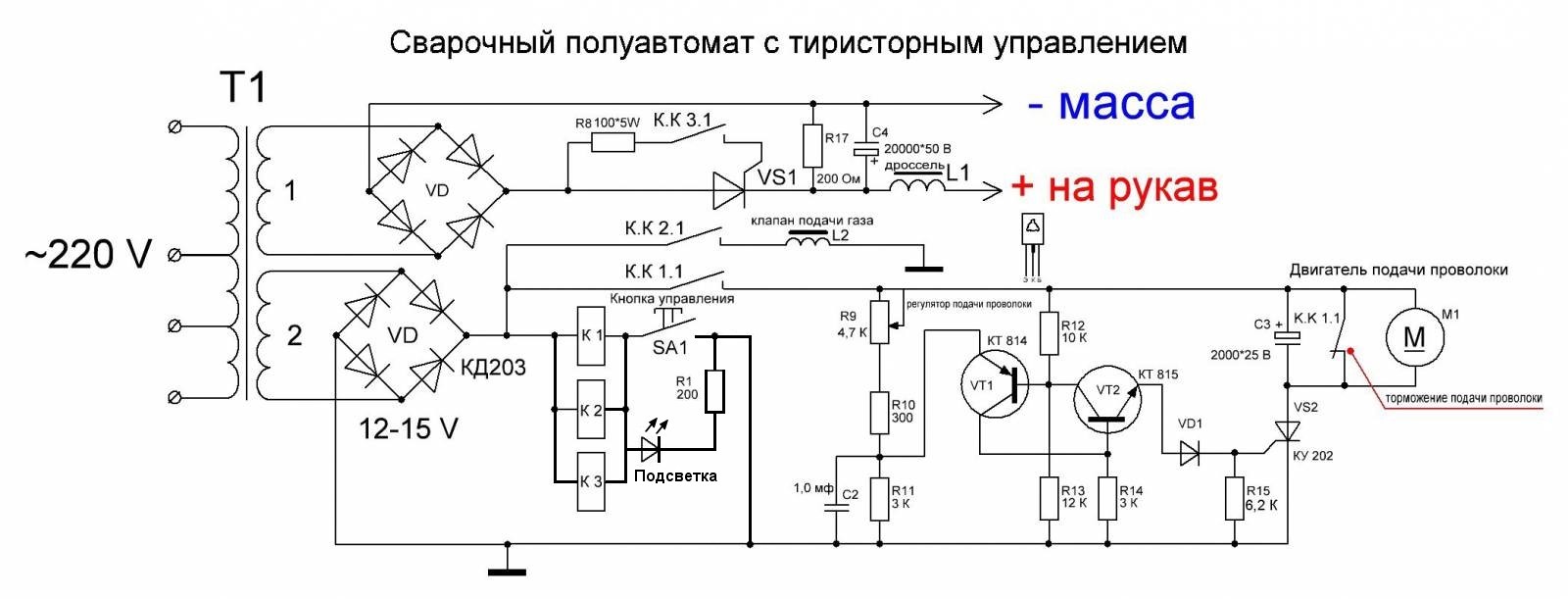

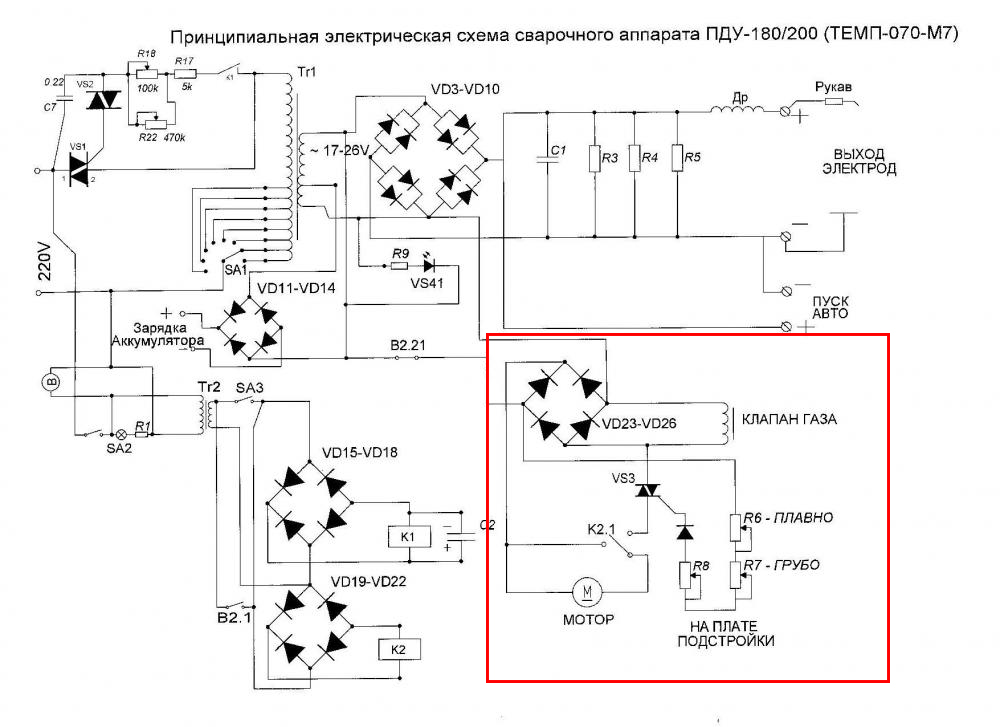

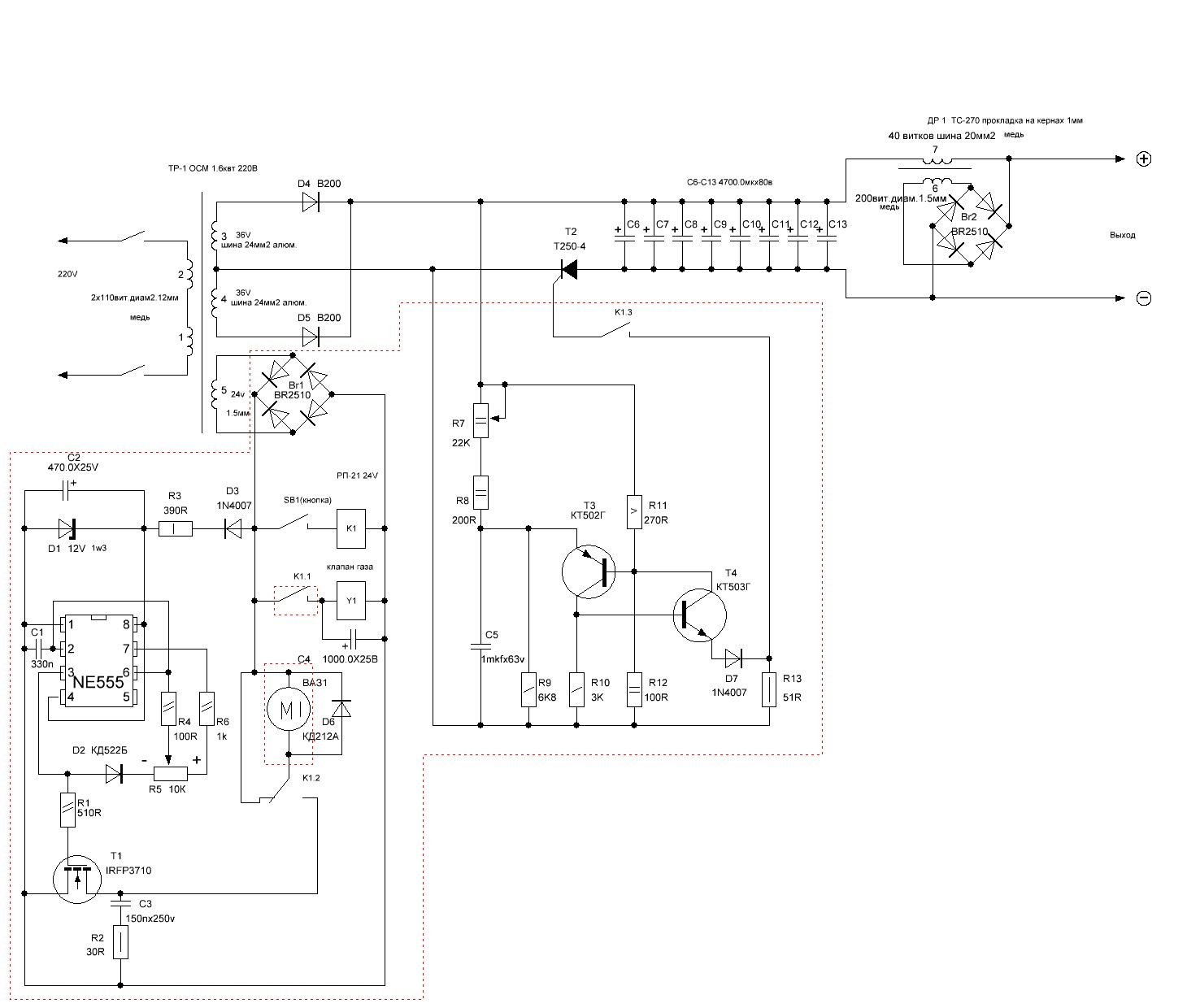

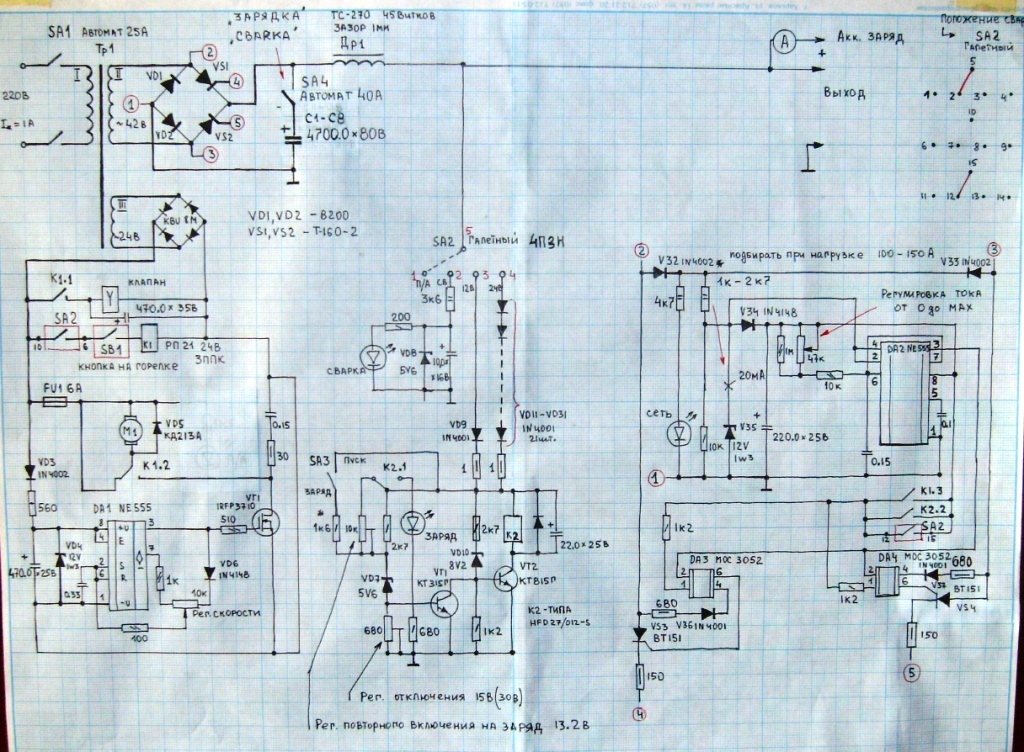

Схема сварочного полуавтомата с регулятором сварочного тока по первичной обмотке.

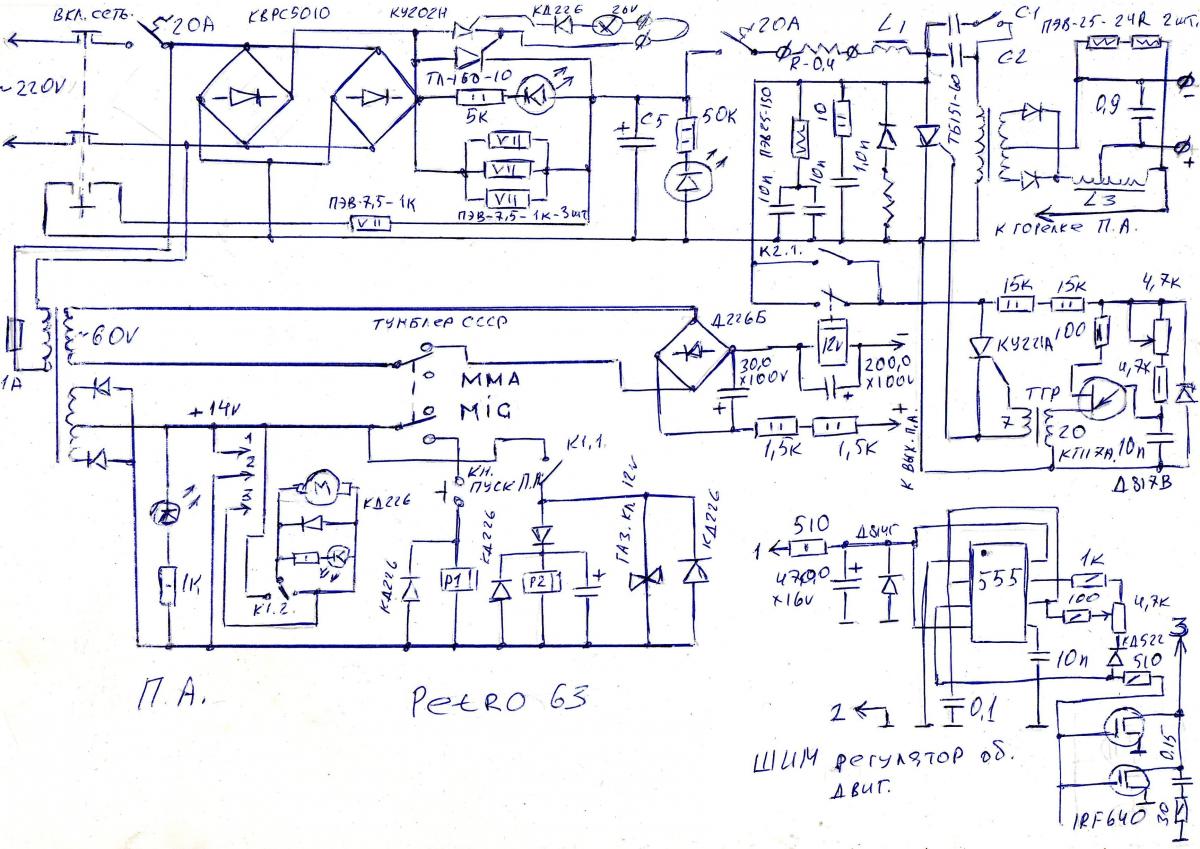

Представляем вам еще одну схему сварочного полуавтомата с регулировкой тока по первичной обмотке.

Вариантов регулирования сварочного тока очень много, есть вариант в тиристорном исполнении по первичной обмотке, тиристорная по вторичной, галетная по первичной и так далее. Мы предоставляем вам свою схему регулирования тока сварочного трансформатора.

Кликните по изображению для просмотра схемы самодельного сварочного аппарата в большом разрешении.

Регулировка тока в данной схеме ведется по первичной обмотке, коммутирующим звеном в которой являются реле 71.3747-01 от автомобиля (16 штук)

Рассмотрим принцип работы регулятора тока сварочного трансформатора в данной схеме.

Регулятор состоит из дешевых отечественных микросхем, двух триггеров на микросхеме К155ТМ2, 2 элемента 2И-НЕ на микросхеме К155ЛА3, счетчика на 155ИЕ7 и дешифратора на 155ИД3.

При нажатии кнопок SA1 (Ток «+») и SA2 (Ток «-«) на выходах дешифратора К155ИД3 появляются сигналы, необходимые для срабатывания коммутирующих реле P1…P16 и загораются соответствующие светодиоды, указывающие на какую обмотку сварочного трансформатора, должен подключиться регулятор во время сварки.

Рассмотрим принцип работы блока управления сварочного полуавтомата.

При нажатии кнопки управления срабатывает реле К1. Своими контактами К1.1 включает реле газа и реле К3, которое своими контактами К3.1 подключает один из блоков реле P1…P16, который был выбран кнопками SA1 (Ток «+») и SA2 (Ток «-«).

Своими контактами К1.1 включает реле газа и реле К3, которое своими контактами К3.1 подключает один из блоков реле P1…P16, который был выбран кнопками SA1 (Ток «+») и SA2 (Ток «-«).

Контакты К1.2 включают цепь питания двигателя и в это же время контактами К1.3 включает реле К2, которое своими контактами К2.1 отключает цепь питания двигателя на время, заданное конденсатором С20.

В данный момент идет подача газа, включена цепь сварочного трансформатора, проволока не подается. Идет процесс продувки газом.

После разрядки конденсатора С20, реле К2 своими контактами К2.1 подключает цепь питания двигателя.

В данный момент идет подача газа, включена цепь сварочного трансформатора, двигатель подачи проволоки работает. (Идет процесс сварки)

При отпускании кнопки управления отключается реле К1 контактами К1.2 разрывает цепь питания двигателя, контактами К1.1 мгновенно тормозит двигатель подачи проволоки и отключает реле К3 и реле подачи газа. Реле К3 и реле газа в этот момент остаются включены до момента разряжения конденсатора С19.

Реле К3 и реле газа в этот момент остаются включены до момента разряжения конденсатора С19.

В данный момент идет подача газа и ток сварки включен, подача сварочной проволоки прекращена. Идет процесс продувки.

После разрядки конденсатора С19 реле газа и реле К3 (отвечающее за подключение тока сварки) отключаются.

В это время процесс сварки остановлен.

Если объяснить простыми словами весь процесс, то выглядит вот так:

При нажатии кнопки управления подается газ и подключается ток сварки, после разряда конденсатора С20 включается механизм подачи проволоки и идет процесс сварки. После отжатия кнопки управления отключается подача проволоки и через время заданное конденсатором С19 отключается ток сварки и подача газа.

Настройка:

Регулятор сварочного тока при исправных деталях и правильном монтаже, не нуждается в настройке и как правило начинает работать сразу.

Кнопки SA1 (Ток «+») и SA2 (Ток «-«) обычные ПМ22

Настройка блока управления сварочного полуавтомата сводится к подбору емкости конденсаторов С19 и С20. Опытным путем подбираем время удержания реле К2, К3 и клапана газа, которое колеблется в пределах от 1.. 3 сек.

Опытным путем подбираем время удержания реле К2, К3 и клапана газа, которое колеблется в пределах от 1.. 3 сек.

Резистором R29 регулируется скорость подачи сварочной проволоки сварочного аппарата.

Сварочный трансформатор можно намотать так, как это сделано в этой статье Делаем тороидальный сварочный трансформатор и рассчитать так как написано здесь Расчет трансформатора для сварочного полуавтомата, сварочного аппарата.

Так как ступеней регулирования трансформатора 16, нужно при намотке трансформатора сделать 16 отводов от первичной обмотки с тем условием, что бы на вторичной обмотке напряжение менялось с шагом 1 вольт, от 14 до 30 вольт.

Многие скажут, автомобильное реле да еще в первичной обмотке трансформатора-чушь...

Скажем вам прямо, не чушь. Берем мощность трансформатора 3000 ватт, напряжение в сети 220 вольт.. 3000/220=14 А это максимальный ток, который может протекать через первичную обмотку сварочного трансформатора при данной мощности.

Автомобильное реле дальнего света от ВАЗ выдерживает нагрузку от 30 А до 70 А, что в разы больше чем номинальная мощность трансформатора. Отсюда следует, что автомобильные реле имеют запас прочности и могут использоваться в конструкциях данного типа.

Настоятельно не рекомендуем использовать реле коммутирующее цепь стартера рассчитанное на 70А, так как режим работы в нем кратковременный, то есть обмотка реле сильно греется и может перегореть при интенсивном использовании сварочного аппарата.

P.S. Конечно в данной схеме сварочного полуавтомата в качестве регулятора сварочного тока можно использовать мощный галетный переключатель (еще найти нужно), подсоединить к нему кучу проводов (кстати не дешевые) и щелкать как черно белый телевизор «Рекорд».

Это не является приоритетом в данной статье.

Конечно это ваше дело и вам решать, но согласитесь на сколько приятней легким нажатием кнопок регулировать сварочный ток. Это и есть преимущество данной схемы.

Это и есть преимущество данной схемы.

Если возникнут вопросы, задавайте их в комментариях, удачи.

Автор статьи и фото: Admin Svapka.Ru

Понравилась ли вам статья? Если не трудно, то проголосуйте пожалуйста:Похожие записи

схема самодельного аппарата из инвертора или трансформатора – Виды сварочных аппаратов на Svarka.guru

Сварочный автомат – специальный прибор, предназначенный для сварочного соединения металлических изделий. Аппараты изготавливаются с различными параметрами, но независимо от типа, наиболее важный элемент конструкции – инверторный механизм.Для стабильной работы требуется, чтобы инвертор обладал высоким качеством, требуемой функциональностью, был для пользователя безопасным.

Приборы известных марок отличаются высокой стоимостью, а китайские не вызывают доверия у потребителей. Потому некоторые сварщики предпочитают изготавливать сварочный полуавтомат своими руками по простым схемам и технологии изготовления.

Что потребуется?

В состав аппарата-самоделки включаются:

- механизм, управляющий характеристиками выходящего тока;

- блок питания;

- горелки;

- зажимные приспособления;

- резиновые рукава;

- телега.

Для сборки прибора полуавтоматической сварки своими руками будут нужны:

- устройство для проволоки-присадки;

- гибкий шланг для подачи под требуемым давлением порошка либо газа к зоне сварного соединения;

- катушка;

- электронный узел для управления прибором.

Принцип работы

Процесс производства сварки полуавтоматом состоит в:

- передвижение и регулировка работы горелки;

- контролировании процесса сварки.

Главная функция инверторного полуавтомата – трансформация переменного тока, получаемого от сети, в постоянный. Длина и качество дуги зависит от напряжения, а темп поступления присадки определяется по сварному току.

Принцип действия любого сделанного своими руками полуавтомата такой:

- продувка для устранения засоров, препятствующих стабильной подаче газа;

- включение питающего блока;

- подача присадки;

- функционирование инвертора в заданном темпе;

- укрытие шва и заваривание образованного кратера.

На завершающем этапе при необходимости выполняется ручная зачистка места соединения или наплавки, обеспечивается защита шва и заваривание кратера.

Созданный план

Перед производством сварочного полуавтомата своими руками составляется план действий на каждом этапе работы. Это позволит повысить скорость монтажа и определить требуемые приспособления и изделия.

Сначала надо определиться с принципиальной электрической схемой полуавтомата.

Далее нужно задуматься о том, какое устройство или прибор использовать как корпус для компактной установки электронной начинки и механизмов.

Затем нужно проанализировать габариты требуемых для сборки деталей, обдумать их размещение внутри корпуса. Для примера, если есть время, можно изготовить объемные прототипы деталей и расположить их в подходящем по объему пространстве по принятой схеме сварочного полуавтомата.

Для примера, если есть время, можно изготовить объемные прототипы деталей и расположить их в подходящем по объему пространстве по принятой схеме сварочного полуавтомата.

Подготовка трансформатора

Для переделки инверторного прибора изменяется только вторичная катушка. Ее нужно переделать для сокращения вольтажа и повышения силы тока. Для этого снимается имеющаяся обвивка и наматывается новая из покрытого изоляцией кабеля.

[stextbox id=’warning]Демонтаж производится как можно аккуратнее чтобы не повредить нужную обмотку, витки должны ложиться вплотную.[/stextbox]

Число и толщину витков можно определить на специализированных онлайн-сервисов.

По завершении укладки провода обмотки покрываются изолирующим материалом.

Источник питания

В конструкцию полуавтомата обязательно входит питающий блок. Можно поставить выпрямитель, преобразователь либо инвертор.

Можно поставить выпрямитель, преобразователь либо инвертор.

Так как электрический ток к сварочнику поставляется из сети с тремя фазами, то лучше применить для этого инвертор.

Плата управления

Для корректирования функционирования полуавтомата требуется электронная плата, составленная из таких деталей:

- генератора с преобразователем;

- ведущий блок реле;

- блоки обратной связи, ответственные за приход электротока в самодельный полуавтомат и выходящее напряжение;

- термозащитный узел;

- блок антизалипания.

Выбор корпуса

Коробка для полуавтомата-самоделки должен иметь такой объем, чтобы вместить части, но, легким, поддающимся быстрой очистке. Также не должно возникать затруднений при его открывании и закрывании.

Для изготовления корпуса многими сварщиками считается оптимальным вариантом использование системного блока от старого компьютера. Он компактен, обладает эстетичным внешним видом. Так как системник изготовлен из тонкостенного металла или пластика, в нем можно легко устроить требуемые вырезы. К тому же, присутствует установленный питающий блок напряжением 12 В, соответствующий для питания газового клапана при MIG-сварке. По технологии MMA, напряжения хватит для того, чтобы подавать проволоку в область сварки.

Так как системник изготовлен из тонкостенного металла или пластика, в нем можно легко устроить требуемые вырезы. К тому же, присутствует установленный питающий блок напряжением 12 В, соответствующий для питания газового клапана при MIG-сварке. По технологии MMA, напряжения хватит для того, чтобы подавать проволоку в область сварки.

[stextbox id=’warning’]Если найти системник не удалось, для монтажа корпуса подбирается любой пластиковый либо металлический короб соответствующих габаритов.[/stextbox]

Совмещение катушек

В корпус сначала укладывается преобразователь, затем совмещаются катушки. Первичная обвивка подключается по параллельной схеме, вторичная –по порядку элементов.

Совмещение по этому принципу позволяет воспринимать ток величиной 60 А с выходным напряжением 40 В.

[stextbox id=’alert’]Важно! Такие параметры трансформаторных катушек подходят для изготовления сваркой в бытовых условиях различных конструкций малого размера.[/stextbox]

Система охлаждения

При продолжительной непрерывной эксплуатации полуавтомат подвержен сильному перегреванию, что ведет к неисправностям и необходимости ремонта аппарата. Потому его нужно оснастить охлаждающей системой, состоящей из термодатчика, определяющего порог допустимой для функционирования температуры, и кулеров.

Потому его нужно оснастить охлаждающей системой, состоящей из термодатчика, определяющего порог допустимой для функционирования температуры, и кулеров.Для создания системы охлаждения можно приобрести оптронную пару, подключающуюся к блоку управления аппаратом. При превышении установленного предела, от датчика на исполнительное реле поступит сигнал, отключающий подачу электроэнергии до охлаждения сварочника.

Самым простым вариантом является использование вентиляторов, которые следует прикрепить с обеих сторон корпуса перед трансформаторным прибором. Закрепляются вентиляторы так, чтобы они крутились не на приток воздуха, а на вытяжку.

В качестве охладительной системы можно задействовать кулеры, демонтированные из непригодного компьютера или иного устройства. Для обеспечения выведения и подачи внутрь кислорода, по бокам следует просверлить 20-30 отверстий размером от 5 мм.

Ремонт/доработка устройства скорости подачи электродной проволоки

Сделанный из инвертора полуавтомат чаще всего требует поступления проволоки-присадки размером 0,8, 1,0, 1,2 либо 1,6 мм. Для корректирования темпа ее подачи можно купить заводской механизм, продающийся совместно с горелкой. Но при наличии свободного времени и нужных деталей устройство делается самостоятельно согласно такому описанию.

Для корректирования темпа ее подачи можно купить заводской механизм, продающийся совместно с горелкой. Но при наличии свободного времени и нужных деталей устройство делается самостоятельно согласно такому описанию.

Для сборки потребуется:

- моторчик от дворников из автомашины;

- пара подшипников;

- цилиндр окружностью 25 мм;

- две текстолитовые пластинки.

Подшипники ставятся на пластины, прислоняются к размещенному на валу моторчика цилиндрическому стержню. Прижатие производится посредством пружинки. Поступление проволоки происходит по расположенным между роликом и подшипниками направляющими.

Весь механизм монтируется на текстолитовой пластинке толщиной 8-10 мм.

[stextbox id=’alert’]Важно! Проволока при этом должна поступать из разъема, скрепляющего устройство и сварной рукав. Там же размещается и катушка с требуемой маркой расходника и подходящим диаметром.[/stextbox]

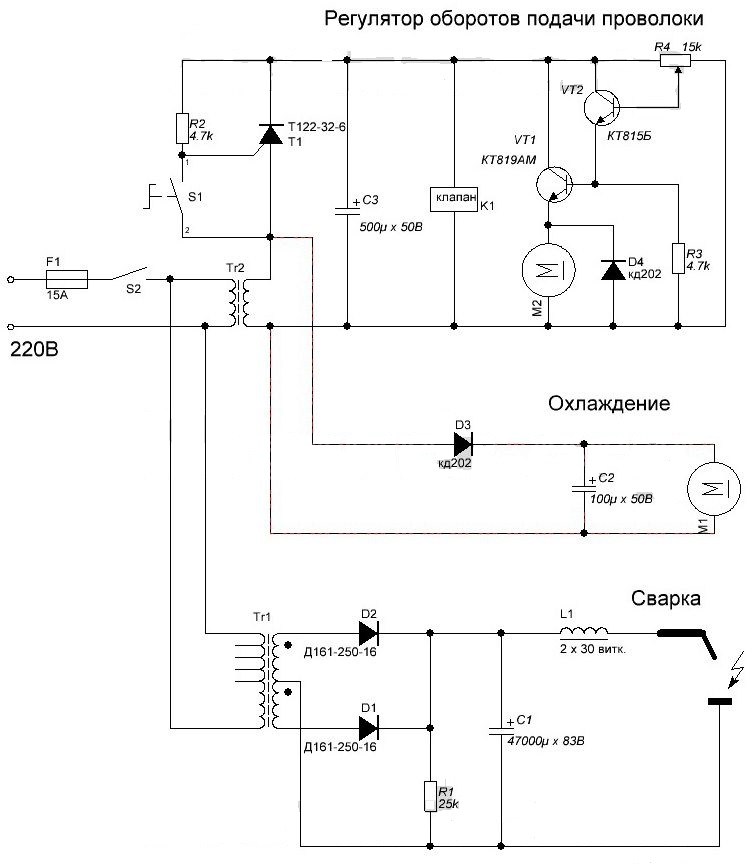

Для регулировки поступления присадки применяется механизм, смонтированный на базе тиристорной схемы без конденсатора. Диодный мост можно подобрать любой конфигурации, выдающий ток свыше 10 А.

Диодный мост можно подобрать любой конфигурации, выдающий ток свыше 10 А.

Дроссель

Для самостоятельной намотки дросселя нужно подобрать какой-либо трансформатор с подходящими размерами. Для таких целей можно использовать старый преобразователь от лампового телевизора, мощностью более 250 Вт.

На замкнутом сердечнике овальной формы, состоящем из двух половин, имеется две катушки. Преобразователь следует разобрать, катушки демонтировать и удалить с них имеющийся провод. Для облегчения процесса намотки можно использовать плоскую медную шинку.

[stextbox id=’alert’]Важно! Для каждой из катушек требуется навивка витков в два слоя, всего на одном элементе должно быть 15-20 витков.[/stextbox]

Затем сердечник вновь монтируется, катушки возвращаются на свои точки и соединяются последовательно. Между частями сердечника устанавливается прокладка из текстолита толщиной 1,5 мм.

Горелка

Горелка требуется для подачи дугового напряжения, газа либо присадочной проволоки в область сваривания. Устройство замыкает цепь, управляет подачей проволоки или газа.

Устройство замыкает цепь, управляет подачей проволоки или газа.[stextbox id=’warning’]Для ускорения процесса сборки рекомендуется приобрести уже готовый пистолет, продающийся совместно с рабочими рукавами.[/stextbox]

Баллон

Для поступления в область сварочной дуги защитной среды газа следует подобрать баллон стандартной конфигурации.

При применении углекислоты подойдет и баллон от огнетушителя, предварительно установленный на подставку. Рупор следует удалить. Для установки редуктора понадобится переходник, потому как резьба горла огнетушителя не совпадает с его резьбой.

Режимы сварки с применением углекислого газа представлены в таблице.

Тележка

Как и сварочный ПА своими руками, так и телегу можно смонтировать из уже готовых частей или с нуля из имеющихся материалов. Можно собрать тележку, состоящую из одного или нескольких уровней по одному из доступных чертежей.На верхней приставке удобной хранить инструмент и материалы, требующиеся для работы. Колеса тележки во избежание застревания в мягком грунте и облегчения передвижения должны иметь диаметр не менее 50 мм.

Колеса тележки во избежание застревания в мягком грунте и облегчения передвижения должны иметь диаметр не менее 50 мм.

Переделка

Перед тем как сделать полуавтомат из инвертора, прибор, например, серии Циклон, нужно подвергнуть переустройству его токовый преобразователь.

На катушки преобразователя накручивается медная полоска, укрытая термобумагой. Простой толстый кабель применять не рекомендуется, потому как под нагрузкой он будет греться. С температурным воздействием охладители могут не совладать, из-за чего перегревается и отключается весь аппарат.

Вторичная обвивка создается из трех слоев, они хорошо изолируется фторопластовой лентой. Окончания одной обвивки спаиваются для улучшения проводимости.

Осциллограммы напряжения, прямого и обратного тока представлены на рисунке.

Любой из аппаратов не серийного изготовления восприимчив к влиянию грязи и пыли. Потому эти приборы необходимо чистить не реже одного раза в квартал. Периодичность чисток принимается в соответствии с интенсивностью работ. В противном случае не избежать частых ремонтов.

Периодичность чисток принимается в соответствии с интенсивностью работ. В противном случае не избежать частых ремонтов.

Основное преимущество полуавтоматов – компактные размеры и небольшой вес. Не менее важным считается и возможность работы как на постоянном, так и на переменном токе. Аппараты могут применяться для сваривания цветных металлов и чугуна.

К недостаткам приборов можно отнести использование в ограниченном температурном диапазоне – при показаниях термометра выше -15°С. Из-за этого полуавтоматы не годятся для северных районов и не могут полноценно работать в зимний период. Инверторные полуавтоматы применяются преимущественно в теплое время либо в отапливаемых помещениях.

[stextbox id=’info’]Игорь Корнеев, сварщик, стаж работы 20 лет: «Сварочники-самоделки применяются для сооружения малых конструкций для бытовых целей. Для профессионального применения и серийного производства их использование не рационально».[/stextbox]

Своїми руками — Самодельный сварочный аппарат 2 в 1 -дуговая и полуавтомат — Оборудование и инструмент для сварочных работ — Оборудование и инструмент

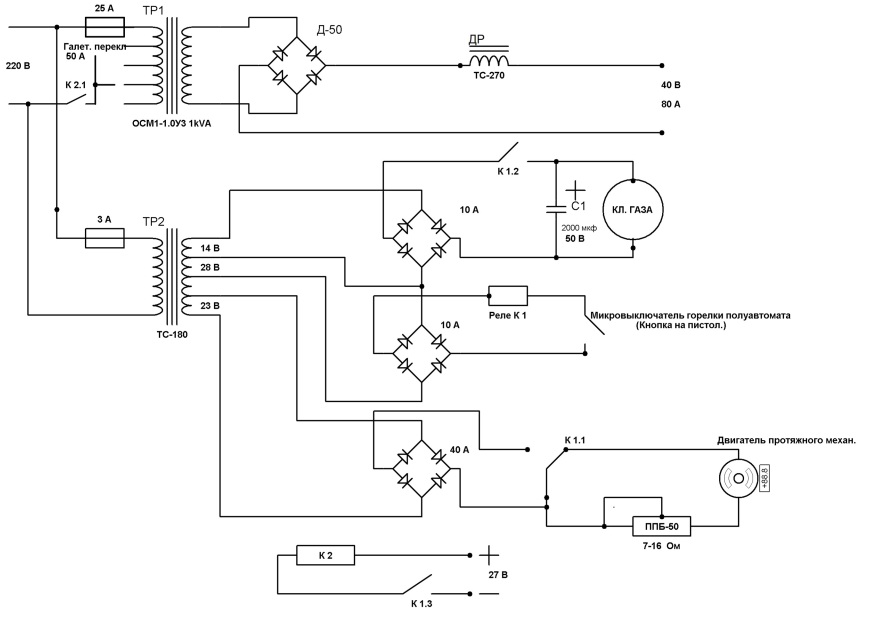

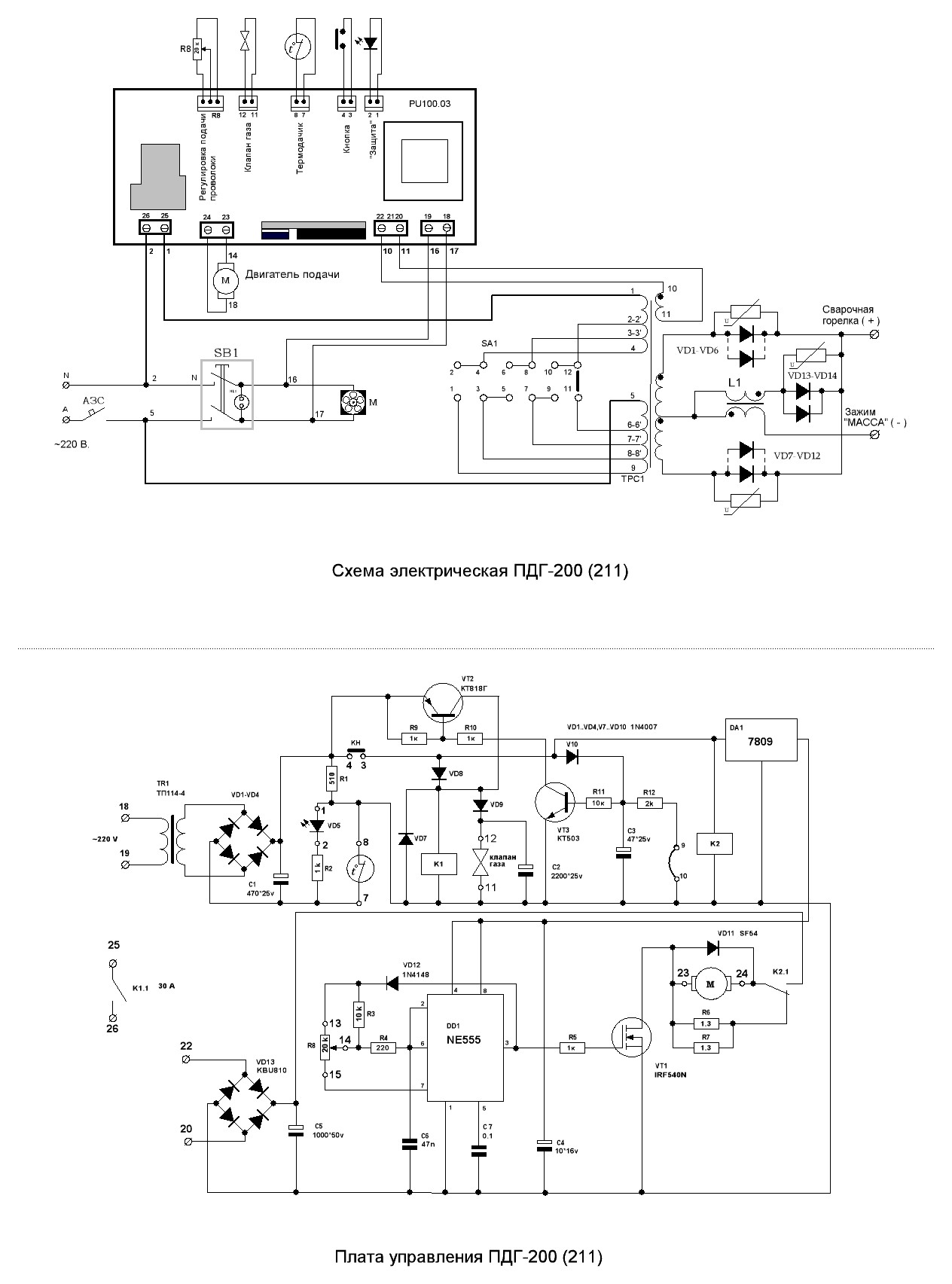

Замучился я одалживать дуговую сварку ,и решил себе сделать сварочный аппарат 2 в 1 -дуговая и полуавтомат.Полуавтомат мне больше нужен чем дуговая,но и дуговая в хозяйстве не помешает,тем более что добавить дуговую к полуавтомату не так сложно.Облазил много форумов для сбора информации ,и поиска нужных схем.Собрал почти все комплектующие для аппарата,и начал делать.Магнитопровод для трансформатора делал из двух латров,один из них пришлось обрезать до нужного размера.Сечение магнитопровод получилось 32 см2 ,и мощность 4770 Вт.Сечение провода на первичке -2,2 мм2,на вторичке 16 мм2.Схема намотки трансформатора.

Останнє редагування модератором: 17 сер 2015

Мой канал на youtube и все интересные видео там:https://www.

youtube.com/user/TomRaily

youtube.com/user/TomRailyМои темы на этом форуме :

Мини Багги-карт с двигателем от бензопилы https://krainamaystriv.com/threads/20043/

Мопед из бензопилы https://krainamaystriv.com/threads/20046/

Трицикл с двигателем от скутера https://krainamaystriv.com/threads/20047/

Бетономешалка из бочки и двигателем от стиралки https://krainamaystriv.com/threads/20045/

Самодельный сварочный аппарат 2 в 1 -дуговая и полуавтомат

https://krainamaystriv.com/threads/21420/

Принципы электроэрозионной обработки (EDM)

EDM — это нетрадиционный метод обработки, который используется исключительно для резки металлов, которые невозможно разрезать традиционными методами. EDM работает только с материалами, которые являются электропроводными. Тонкие полости и замысловатые контуры, которые сложно создать на шлифовальном или другом станке, можно обработать с помощью электроэрозионной обработки или EDM. Режущий инструмент для электроэрозионных станков может быть выполнен из закаленной стали, карбида титана, инконеля или ковара.

Режущий инструмент для электроэрозионных станков может быть выполнен из закаленной стали, карбида титана, инконеля или ковара.EDM также известен как «Искровая обработка». Такое название было дано за то, что он удаляет металл путем применения быстрой серии повторяющихся электрических разрядов. Электрод и заготовка используются в качестве проводящего пути для этих электрических разрядов. Постоянно текущая жидкость всегда течет, чтобы смыть небольшое количество удаляемого материала. Повторяющийся разряд придает заготовке желаемую форму.

Пожалуйста, прочтите:

Два основных метода EDM:

Ram EDM и

Wire EDM .

Основное различие между этими двумя методами заключается в электродах. В электроэрозионных станках используются графитовые электроды. Эти электроды обрабатываются традиционными инструментами, и им придается особая форма, которая подключается к источнику питания. Электроды также подключены к плунжеру. Когда все устройства готовы, электроды загружаются в заготовку. Весь процесс выполняется в ванне с погруженной жидкостью. В электроэрозионной обработке проволокой сам электрод представляет собой тонкую проволоку. Для подачи материала используется специально обработанная латунная проволока.Электрические разряды разрезают ж / п по желаемой форме. Электроэрозионный электроэрозионный станок обычно выполняется в ванне с водой.

Весь процесс выполняется в ванне с погруженной жидкостью. В электроэрозионной обработке проволокой сам электрод представляет собой тонкую проволоку. Для подачи материала используется специально обработанная латунная проволока.Электрические разряды разрезают ж / п по желаемой форме. Электроэрозионный электроэрозионный станок обычно выполняется в ванне с водой.

Процесс электроэрозионной обработки (EDM) с плашкой :

Быстрое повторение искры, возникающей между двумя электродами (инструмент и ж / р), контролирует эрозию металла. Следует отметить, что заготовка должна быть электропроводящим металлом. Необходим соответствующий зазор, который обычно составляет приблизительно 0,025–0,075 мм, известный как искровой промежуток. Зазор между электродвигателем и инструментом должен поддерживаться серводвигателем, который работает за счет разницы между опорным напряжением и напряжением пробоя зазора.Этот рабочий двигатель перемещает инструмент вверх и вниз.Скорость удаления металла зависит от разрядника.

Если оба электрода изготовлены из одинаковых материалов, то наибольшая эрозия обнаруживается на положительном электроде или аноде. Таким образом, логично, чтобы получить высокую скорость съема металла и увеличить срок службы инструмента, инструмент выполнен в виде катода, а деталь работает как анод. Два электрода расположены отдельно и разделены жидким диэлектриком. В промежутке между двумя электродами возникает переходный электрический разряд в виде искры.Когда разность потенциалов между электродами достаточна, диэлектрическая жидкость ионизируется и разрушается, в результате чего образуется токопроводящий искровой канал. Ток отводится через канал конденсаторами в виде искры. Если разность потенциалов меньше или равна 12 вольт, диэлектрическая жидкость деионизируется. Процесс повторяется по мере того, как конденсаторы начинают заряжаться. Интервал искры обычно составляет от 10 до 30 микросекунд, а плотность тока колеблется от 15 до 500 А / мм2.Энергия высвобождается от искр в виде местного тепла, и в конечном итоге обнаруженная местная температура составляет порядка 12000 ° C.

Если оба электрода изготовлены из одинаковых материалов, то наибольшая эрозия обнаруживается на положительном электроде или аноде. Таким образом, логично, чтобы получить высокую скорость съема металла и увеличить срок службы инструмента, инструмент выполнен в виде катода, а деталь работает как анод. Два электрода расположены отдельно и разделены жидким диэлектриком. В промежутке между двумя электродами возникает переходный электрический разряд в виде искры.Когда разность потенциалов между электродами достаточна, диэлектрическая жидкость ионизируется и разрушается, в результате чего образуется токопроводящий искровой канал. Ток отводится через канал конденсаторами в виде искры. Если разность потенциалов меньше или равна 12 вольт, диэлектрическая жидкость деионизируется. Процесс повторяется по мере того, как конденсаторы начинают заряжаться. Интервал искры обычно составляет от 10 до 30 микросекунд, а плотность тока колеблется от 15 до 500 А / мм2.Энергия высвобождается от искр в виде местного тепла, и в конечном итоге обнаруженная местная температура составляет порядка 12000 ° C. Такая высокая температура и давление плавят и разъедают некоторые металлы, некоторые из которых испаряются, а другие мелкие частицы материала переносятся жидкостью, циркулирующей вокруг электродов, что создает кратер на ж / п. Поскольку временной интервал искр очень мал, тепло не проходит между инструментом и заготовкой. На рис. Ниже представлена принципиальная схема всего процесса.

Такая высокая температура и давление плавят и разъедают некоторые металлы, некоторые из которых испаряются, а другие мелкие частицы материала переносятся жидкостью, циркулирующей вокруг электродов, что создает кратер на ж / п. Поскольку временной интервал искр очень мал, тепло не проходит между инструментом и заготовкой. На рис. Ниже представлена принципиальная схема всего процесса. Как выбрать материал инструмента

При выборе материала инструмента необходимо учитывать множество факторов.

- Низкая скорость эрозии и хорошее соотношение износостойкости инструмента

- хорошая электропроводность

- хорошая обрабатываемость

- низкое электрическое сопротивление

- высокая температура плавления.

- высокая скорость электронной эмиссии

У электроэрозионного станка есть один существенный недостаток — это степень износа инструмента.Разные материалы имеют разную степень износа. Для латуни это 1: 1. Для металлических электродов оно составляет 3: 1 или 4: 1. Для графита электрода с высокой температурой плавления она составляет от 5: 1 до 50: 1.

Для металлических электродов оно составляет 3: 1 или 4: 1. Для графита электрода с высокой температурой плавления она составляет от 5: 1 до 50: 1.

Износ инструмента

При электроэрозионной обработке инструмент или катод также разрушаются, что нежелательно. Это неизбежно, но остается в допустимых пределах, поскольку износ катода намного меньше, чем износ анода. Это происходит потому, что —

- Положительные ионы из жидкого диэлектрика ударяются о катод, а электроны ударяются об анод.Хотя электроны намного легче положительных ионов, они обладают большей энергией, поскольку перемещают их с большей скоростью. Таким образом, анод становится более эродированным.

- Во время искры на катоде создается сжимающая сила, которая снижает эрозию катода.

- Жидкая среда обычно представляет собой углеводород. В результате пиролиза образуются газы, которые производят частицы углерода, и эти частицы создают тонкий слой защиты на катоде.

Таким образом, катод намного безопаснее анода.

Таким образом, катод намного безопаснее анода.

Назначение диэлектрической жидкости

- Эффективная охлаждающая жидкость для заготовки и инструмента.

- Он работает как изолирующий материал во время зарядки конденсатора, что обеспечивает идеальные условия для эффективного искрового разряда и его проводимости при ионизации.

- Эродированные материалы уносятся этой средой.

- Это охлаждающая жидкость, гасящая искру и предотвращающая искрение.

- Необходима оптимальная вязкость. Если вязкость низкая, жидкость не сможет переносить частицы металла.С другой стороны, если вязкость высока, это ограничит поток жидкости.

- Он не должен вступать в реакцию с заготовкой, контейнером или материалом инструмента.

- Недорогой, легко доступный и легковоспламеняющийся.

- Он не должен выделять токсичные газы или пары во время работы.

- Это должно быть углеводородное соединение.

К различным диэлектрическим жидкостям относятся: трансформаторное масло, спирт (белый), масло, керосин и т. Д. Если к жидкости добавляется некоторая проводящая сила, такая как алюминий или легкий графит, скорость удаления металла увеличивается.

Преимущества EDM

- Металл любой твердости, хрупкости и вязкости можно обрабатывать.

- Могут быть воспроизведены более твердые материалы, такие как стальные сплавы или карбиды вольфрама, которые используются для формования и другой нетрадиционной механической обработки, такой как ковочные и прессовые инструменты.

- Плашки можно обрабатывать в закаленном состоянии.

- Возможно воспроизведение сложных форм.

- Очень тонкие отверстия можно делать очень точно.

- Точность очень высокая.Допуск 0,005 мм может быть достигнут.

- Износостойкая поверхность может быть изготовлена благодаря тому, что детали, изготовленные с помощью электроэрозионной обработки, имеют микрократеры, которые могут эффективно удерживать смазку.

- Отсутствует физический контакт между инструментом и ж / п. Никакой силы резания, кроме давления струи, не прилагается. Таким образом, можно обрабатывать хрупкие детали и цилиндры без каких-либо повреждений.

- Более твердые металлы можно обрабатывать очень быстро по сравнению с традиционным процессом обработки.

Недостатки Электроэрозионная обработка

- Мощность, необходимая для обработки, намного выше по сравнению с традиционной обработкой. (120 Дж / мм2)

- Существует вероятность растрескивания поверхности, когда материалы становятся хрупкими при комнатной температуре.

- Тонкий слой, обычно от 0,01 мм до 0,10 мм, содержащий 4% углерода, может быть нанесен на заготовки из стали

- Скорость съема материала (MRR) сравнительно низкая (75 мм3 / сек)

- Сложно воспроизвести острые углы в EDM.

- Иногда микроструктуры искажаются и впоследствии происходит травление.

Приложения EDM

Обычно электроэрозионный электроэрозионный станок широко используется для обработки сложных форм без заусенцев, а также узких пазов и глухих полостей. Заливка штампов, литье пластмасс, прессование при литье под давлением, холодная высадка, экструзия, пресс-инструменты, волочение проволоки — вот некоторые из примеров его применения. Отрицательная геометрия инструмента также может быть создана на ж / п, если может быть изготовлен подходящий инструмент.EDM очень полезен для обработки небольших отверстий. Он также используется для прорезания пазов в форсунках дизельного топлива. Он также используется в двигателях с воздушным охлаждением, тормозных клапанах и т. Д.

Заливка штампов, литье пластмасс, прессование при литье под давлением, холодная высадка, экструзия, пресс-инструменты, волочение проволоки — вот некоторые из примеров его применения. Отрицательная геометрия инструмента также может быть создана на ж / п, если может быть изготовлен подходящий инструмент.EDM очень полезен для обработки небольших отверстий. Он также используется для прорезания пазов в форсунках дизельного топлива. Он также используется в двигателях с воздушным охлаждением, тормозных клапанах и т. Д.

Электроэрозионная обработка проволоки

Очень тонкая проволока диаметром от 0,02 до 0,3 мм используется в качестве электрода в электроэрозионной резке. Он режет заготовку электрическим разрядом, как ленточная пила. При этом перемещается либо заготовка, либо проволока. Явление искрового разряда используется для эрозии металла, что аналогично традиционному электроэрозионному методу.В электроэрозионных станках с проволочной резкой проволока действует как электрод, поэтому сложные формы можно легко разрезать без формирования электрода. В основном электроэрозионный электроэрозионный станок состоит из станка, который имеет блок управления движением контура заготовки (NC-натяжение: источник питания, который подает электрическую энергию на проволоку и имеет блок). Он также имеет стол для монтажа заготовок и секцию привода проволоки. Секция привода проволоки используется для точного перемещения проволоки с постоянным натяжением. Другой важной частью является диэлектрическая жидкость (дистиллированная вода), имеющая постоянное удельное сопротивление.Электроэрозионный станок имеет следующие особенности —

В основном электроэрозионный электроэрозионный станок состоит из станка, который имеет блок управления движением контура заготовки (NC-натяжение: источник питания, который подает электрическую энергию на проволоку и имеет блок). Он также имеет стол для монтажа заготовок и секцию привода проволоки. Секция привода проволоки используется для точного перемещения проволоки с постоянным натяжением. Другой важной частью является диэлектрическая жидкость (дистиллированная вода), имеющая постоянное удельное сопротивление.Электроэрозионный станок имеет следующие особенности —

- Формирующий электрод не требуется. Износ электрода

- очень незначителен.

- Гладкая обработанная поверхность.

- Жесткие геометрические и размерные допуски.

- Чрезвычайно высокие допуски между пуансоном и матрицей. Увеличенный срок службы штампа.

- Возможно изготовление прямых отверстий.

- Машина может эксплуатироваться без какого-либо регулярного наблюдения в течение длительного времени при высоких рабочих скоростях.

- Для управления машиной не требуется никаких навыков.

Преимущества

- Из-за отсутствия разделительных линий в матрице происходит экономия ступеней в последовательных инструментах. Это позволяет увеличить раскрытие пуансона на каждом этапе.

- На отформованных деталях не будет заусенцев, так как формы с тягой могут быть расположены без вертикальных разделений.

- На необходимость изготовления и хранения инструмента.

- Заготовки перед резкой закаляются. Так что никаких перекосов термообработки нет.

- Вся работа выполняется на одной машине. Таким образом, цикл изготовления штампа короткий.

- Меньшее время контроля за счет цельной конструкции штампов с высокой точностью.

- Время используется идеально, так как электроэрозионный электроэрозионный станок может работать в течение всего дня.

- Очень экономичен даже для мелкосерийного производства.

- зона слабого термического влияния.

Высокая чистота поверхности.

Высокая чистота поверхности. - Количество бракованных заготовок очень мало.

Прочтите:

Выбор процесса для сварки

Мы можем помочь вам с выбором процесса сварки в четыре простых шага:1.Свариваемое соединение анализируется на соответствие требованиям

2. Совместные требования соответствуют возможностям имеющихся процессов. Для дальнейшего изучения выбираются один или несколько процессов.

3. Контрольный список переменных используется для определения способности выбранных процессов (ов) соответствовать конкретному приложению.

4. Предлагаемый процесс или процессы, которые считаются наиболее эффективными, рассматриваются с информированным представителем производителя оборудования для проверки пригодности

и для получения дополнительной информации

Шаг 1 — Анализ совместных требований

Первое, на что следует обратить внимание, — это большой или маленький размер сварного шва, смещение стыка и отсутствие толщины основного металла.

В сварке потребность любого соединения выражается в четырех терминах:

Fast-Fill (высокая скорость наплавки)

Fast-Freeze (соединение смещено — над головой или вертикально)

Fast-Follow (высокая скорость дуги и очень маленькие сварные швы)

Penetration (глубина проникновения сварного шва в основной металл)

Fast-Fill

Требуется, когда для заполнения стыка необходимо большое количество сварочного металла. Толстый сварной шов можно уложить только за минимальное время дуги и с высокой скоростью наплавки.Однако, когда сварной шов небольшой, Fast-Fill становится второстепенным.

Fast-Freeze

Подразумевает, что стык находится в смещенном положении и, следовательно, требует быстрого затвердевания расплавленной кратера. Не все полуавтоматы можно использовать для быстро замораживаемых швов.

Fast-Follow

Предполагает, что расплавленный металл следует по дуге с высокой скоростью движения, давая непрерывные валики правильной формы без «пропусков» или островков. Эта характеристика особенно желательна для относительно небольших однопроходных сварных швов, таких как те, которые используются при соединении листового металла.

Эта характеристика особенно желательна для относительно небольших однопроходных сварных швов, таких как те, которые используются при соединении листового металла.

Проникновение

Зависит от сустава. В некоторых соединениях проплавление должно быть глубоким, чтобы обеспечить адекватное перемешивание сварного шва и основного металла, а в других — должно быть ограничено, чтобы предотвратить прожог или растрескивание.

Любой сустав может быть отнесен к категории с точки зрения вышеупомянутых четырех факторов. Чтобы определить подходящий процесс сварки, сосредоточьтесь на требованиях к сварному соединению. Соединение, которое требует или может быть сварено с помощью всего одного процесса дуговой сварки, встречается редко.Фактически, большинство суставов обычно характеризуются сочетанием этих требований в той или иной степени. После того, как вы определили соответствующие требования к стыкам и оценили их, дайте оценку опытному инженеру или сварщику. Со временем и опытом вы сможете делать эти оценки более точно и с меньшими трудностями.

Шаг 2 — Согласование общих требований с процессами

В литературе производителей оборудования обычно содержится информация о способности различных процессов удовлетворить потребности узла.(Или телефонный звонок или электронное письмо предоставят необходимую информацию.) На данном этапе практически невозможно дать неправильный ответ, поскольку можно четко определить скорость наплавки и характеристики скорости дуги каждого процесса. Поскольку вы охарактеризовали свой сварной шов, остается просто выбрать процесс, который соответствует вашим характеристикам. Чтобы просмотреть некоторые машины и расходные материалы с различными характеристиками, щелкните здесь, чтобы просмотреть линейку продукции Lincoln Electric.

Итак, что вы делаете, когда обнаруживаете, что два или более процесса подходят, что иногда бывает? Вы составляете чек-лист!

Шаг 3 — Контрольный список

Другие соображения, кроме самого соединения, влияют на решения о выборе. Многие из них относятся к вашей работе или сварочному цеху. Однако они могут иметь большое значение и стать ключевым фактором в устранении альтернативных процессов. Сгруппируйте эти факторы в контрольный список и рассмотрите их один за другим:

Многие из них относятся к вашей работе или сварочному цеху. Однако они могут иметь большое значение и стать ключевым фактором в устранении альтернативных процессов. Сгруппируйте эти факторы в контрольный список и рассмотрите их один за другим:

Объем производства

Вы должны обосновать стоимость сварочного оборудования требуемым объемом работы или производительностью. Или, если объем работы для одного приложения недостаточен, может быть найдено другое приложение, чтобы помочь компенсировать затраты.

Характеристики сварного шва

Исключите процесс, если он не обеспечивает свойства сварного шва, указанные в коде, регулирующем работу.

Навыки оператора

Операторы могут развивать навыки в одном процессе быстрее, чем в другом. Придется ли вам обучать операторов новому процессу? Это добавляет стоимость

Вспомогательное оборудование

Каждый процесс имеет рекомендуемый источник питания и другие элементы вспомогательного оборудования. Если в процессе используется существующее вспомогательное оборудование, первоначальная стоимость перехода на этот процесс может быть существенно снижена.

Если в процессе используется существующее вспомогательное оборудование, первоначальная стоимость перехода на этот процесс может быть существенно снижена.

Вспомогательное оборудование

Следует учитывать наличие и стоимость необходимого вспомогательного оборудования — отбойных молотков, инструментов для удаления шлака, оборудования для укладки и забора флюса, выхлопных систем и так далее.

Условия основного металла

Необходимо учитывать ржавчину, масло, подгонку стыка, свариваемость стали и другие условия.Эти факторы могут ограничить полезность конкретного процесса.

Видимость дуги

Есть ли проблема после неровных швов? Тогда предпочтительны процессы с открытой дугой. С другой стороны, если нет никаких трудностей с правильным размещением сварного шва, процесс с дугой под флюсом дает «комфорт оператора»; защита головы не требуется, а количество тепла от дуги снижено.

Требования к креплению

Переход на полуавтоматический процесс требует некоторых исправлений, если необходимо добиться повышения производительности.Оцените оборудование, чтобы узнать, может ли оно адаптироваться к процессам.

Производственные узкие места

Если процесс снижает стоимость изготовления единицы, но создает узкое место в производстве, его ценность теряется. Сложное оборудование, требующее частого обслуживания квалифицированными специалистами, может замедлить фактическое производство, уменьшив его стоимость.

Заполненный контрольный список должен содержать все известные факторы, влияющие на экономику операции. Некоторые из них могут быть специфическими для сварочных работ или сварочного цеха.Другие предметы могут включать:

Требования к защите

Диапазон размеров сварных швов

Гибкость применения

Длина шва

Требования к времени установки

Первоначальная стоимость оборудования

Требования к чистоте

Оцените эти элементы, реалистично распознавая особенности приложения, а также процесса и оборудования.

Человеческие предубеждения не должны учитываться при выборе; в противном случае теряется объективность — при прочих равных критериях руководящим критерием должны быть общие затраты.

Шаг 4 — Рассмотрение заявки представителем производителя

Это может показаться излишним, но нужно использовать таланты экспертов. Таким образом, контрольный список, который будет использоваться, адаптируется пользователем к его индивидуальной ситуации. Вы лучше всех разбираетесь в своей области применения, а ваш эксперт по сварке лучше всех знает свое оборудование. Вместе вы сможете подтвердить или изменить контрольный список. Чтобы связаться со специалистом по сварке Lincoln Electric, щелкните здесь.

Систематизация систематического подхода

Система не имеет ценности, если она не используется.Создайте диаграмму и следуйте инструкциям по процессу определения. Если вы потратите время на анализ каждого нового сварного соединения, ваша работа станет более продуктивной, а опыт сварки — более полноценным.

Если вы потратите время на анализ каждого нового сварного соединения, ваша работа станет более продуктивной, а опыт сварки — более полноценным.

автоматизация | Технология, типы, рост, история и примеры

Автоматизация , применение машин к задачам, которые когда-то выполнялись людьми, или, все чаще, к задачам, которые в противном случае были бы невозможны. Хотя термин «механизация» часто используется для обозначения простой замены человеческого труда машинами, автоматизация обычно подразумевает интеграцию машин в самоуправляемую систему.Автоматизация произвела революцию в тех областях, в которых она была внедрена, и едва ли есть какой-либо аспект современной жизни, на который она не повлияла.

Термин «автоматизация» появился в автомобильной промышленности примерно в 1946 году для описания все более широкого использования автоматических устройств и средств управления на механизированных производственных линиях. Происхождение этого слова приписывается Д. С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется за пределами производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

С. Хардеру, в то время руководителю инженерного отдела Ford Motor Company. Этот термин широко используется в производственном контексте, но он также применяется за пределами производства в связи с множеством систем, в которых происходит значительная замена человеческих усилий и интеллекта механическими, электрическими или компьютеризированными действиями.

В общем случае автоматизация может быть определена как технология, связанная с выполнением процесса с помощью запрограммированных команд в сочетании с автоматическим управлением с обратной связью для обеспечения надлежащего выполнения инструкций. Полученная система способна работать без вмешательства человека. Развитие этой технологии все больше зависит от использования компьютеров и компьютерных технологий. Следовательно, автоматизированные системы становятся все более изощренными и сложными.Продвинутые системы представляют собой уровень возможностей и производительности, который во многих отношениях превосходит способности людей выполнять те же действия.

Технология автоматизации достигла такой степени, что на ее основе развился ряд других технологий, получивших признание и собственный статус. Робототехника — одна из таких технологий; это специализированная отрасль автоматизации, в которой автоматизированная машина обладает определенными антропоморфными или человекоподобными характеристиками.Самая типичная человекоподобная характеристика современного промышленного робота — это его механическая рука с приводом. Рука робота может быть запрограммирована на выполнение последовательности движений для выполнения полезных задач, таких как загрузка и разгрузка деталей на производственной машине или выполнение последовательности точечной сварки на деталях из листового металла кузова автомобиля во время сборки. Как видно из этих примеров, промышленные роботы обычно используются для замены рабочих на фабриках.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.Подпишитесь сегодня В этой статье рассматриваются основы автоматизации, включая ее историческое развитие, принципы и теорию работы, приложения в производстве и в некоторых сферах услуг и отраслей, важных в повседневной жизни, а также влияние на человека и общество в целом. В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

В статье также рассматривается развитие и технология робототехники как важная тема автоматизации. По связанным темам см. Информатика и обработка информации.

Историческое развитие автоматизации

Технология автоматизации эволюционировала из смежной области механизации, которая зародилась в период промышленной революции.Механизация относится к замене силы человека (или животного) механической силой той или иной формы. Движущей силой механизации была склонность человечества создавать инструменты и механические устройства. Здесь описаны некоторые важные исторические достижения в области механизации и автоматизации, ведущие к современным автоматизированным системам.

Ранние разработки

Первые орудия, сделанные из камня, представляли попытки доисторического человека направить свою физическую силу под контроль человеческого разума.Несомненно, тысячи лет потребовались для разработки простых механических устройств и машин, таких как колесо, рычаг и шкив, с помощью которых можно было увеличить силу человеческих мышц. Следующим шагом стала разработка механических машин, для работы которых не требовалась человеческая сила. Примеры этих машин включают водяные колеса, ветряные мельницы и простые паровые устройства. Более 2000 лет назад китайцы разработали трип-молоты, приводимые в движение проточной водой и водяными колесами.Ранние греки экспериментировали с простыми реактивными двигателями, работающими от пара. Механические часы, представляющие собой довольно сложную сборку с собственным встроенным источником питания (гирькой), были разработаны около 1335 года в Европе. Ветряные мельницы с механизмами автоматического поворота парусов были разработаны в средние века в Европе и на Ближнем Востоке. Паровая машина представляла собой крупный шаг в развитии механических машин и положила начало промышленной революции. За два столетия, прошедшие с момента появления парового двигателя Ватта, были разработаны двигатели и механизмы, которые получают энергию из пара, электричества, химических, механических и ядерных источников.

Каждая новая разработка в истории механизированных машин привносила повышенные требования к устройствам управления, чтобы использовать мощность машины. Самые ранние паровые машины требовали, чтобы человек открывал и закрывал клапаны, сначала для впуска пара в поршневую камеру, а затем для его выпуска. Позже был разработан механизм золотникового клапана для автоматического выполнения этих функций. Тогда единственной потребностью человека-оператора было регулирование количества пара, регулирующего скорость и мощность двигателя.Это требование к человеческому вниманию при работе парового двигателя было устранено регулятором с летающим шаром. Это устройство, изобретенное Джеймсом Ваттом в Англии, представляло собой утяжеленный шар на шарнирном рычаге, механически соединенный с выходным валом двигателя. Когда скорость вращения вала увеличивалась, центробежная сила заставляла утяжеленный шар перемещаться наружу. Это движение управляло клапаном, который уменьшал количество пара, подаваемого в двигатель, тем самым замедляя двигатель. Регулятор с летающим шаром остается элегантным ранним примером системы управления с отрицательной обратной связью, в которой увеличивающийся выход системы используется для уменьшения активности системы.

Отрицательная обратная связь широко используется как средство автоматического управления для достижения постоянного рабочего уровня системы. Типичным примером системы управления с обратной связью является термостат, используемый в современных зданиях для регулирования температуры в помещении. В этом устройстве снижение температуры в помещении приводит к замыканию электрического переключателя, таким образом, включается нагревательный элемент. При повышении температуры в помещении переключатель размыкается и подача тепла отключается. Термостат можно настроить на включение нагревательного элемента при любой конкретной уставке.

Еще одним важным достижением в истории автоматизации стал жаккардовый ткацкий станок (см. Фотографию), который продемонстрировал концепцию программируемого станка. Около 1801 года французский изобретатель Жозеф-Мари Жаккар изобрел автоматический ткацкий станок, способный создавать сложные узоры на текстиле, управляя движениями множества челноков из нитей разного цвета. Выбор различных рисунков определялся программой, содержащейся в стальных картах, в которых были пробиты отверстия. Эти карты были предками бумажных карт и лент, которые управляют современными автоматами.Концепция программирования машины получила дальнейшее развитие в конце XIX века, когда Чарльз Бэббидж, английский математик, предложил сложную механическую «аналитическую машину», которая могла бы выполнять арифметические операции и обработку данных. Хотя Бэббидж так и не смог его завершить, это устройство было предшественником современного цифрового компьютера. См. Компьютеры.

Жаккардовый ткацкий станокЖаккардовый ткацкий станок, гравировка, 1874 г. В верхней части машины находится стопка перфокарт, которые будут подаваться в ткацкий станок для управления узором ткачества.

Полуавтомат мне больше нужен чем дуговая,но и дуговая в хозяйстве не помешает,тем более что добавить дуговую к полуавтомату не так сложно.Облазил много форумов для сбора информации ,и поиска нужных схем.Собрал почти все комплектующие для аппарата,и начал делать.Магнитопровод для трансформатора делал из двух латров,один из них пришлось обрезать до нужного размера.Сечение магнитопровод получилось 32 см2 ,и мощность 4770 Вт.Сечение провода на первичке -2,2 мм2,на вторичке 16 мм2.Схема намотки трансформатора.

Полуавтомат мне больше нужен чем дуговая,но и дуговая в хозяйстве не помешает,тем более что добавить дуговую к полуавтомату не так сложно.Облазил много форумов для сбора информации ,и поиска нужных схем.Собрал почти все комплектующие для аппарата,и начал делать.Магнитопровод для трансформатора делал из двух латров,один из них пришлось обрезать до нужного размера.Сечение магнитопровод получилось 32 см2 ,и мощность 4770 Вт.Сечение провода на первичке -2,2 мм2,на вторичке 16 мм2.Схема намотки трансформатора.  Таким образом, катод намного безопаснее анода.

Таким образом, катод намного безопаснее анода.

Высокая чистота поверхности.

Высокая чистота поверхности.