Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

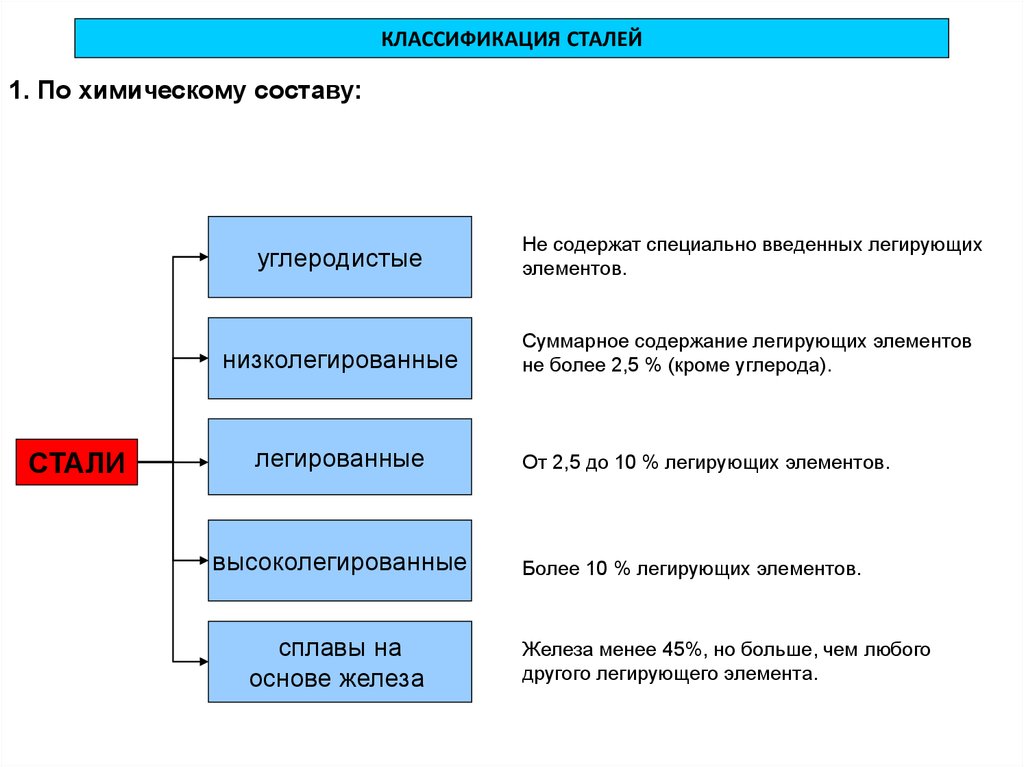

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. - Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). - Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение |

Наименование элемента |

Условноеобозначение |

| Хром | Х | Азот | А |

| Кремний | С | Никель | Н |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

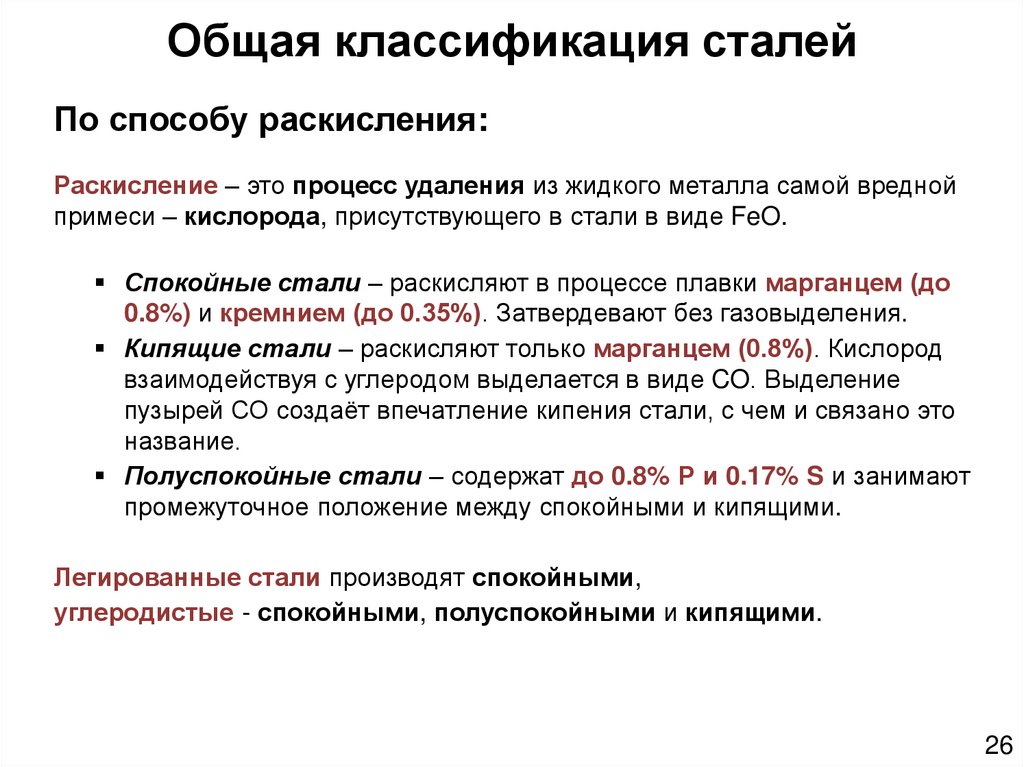

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

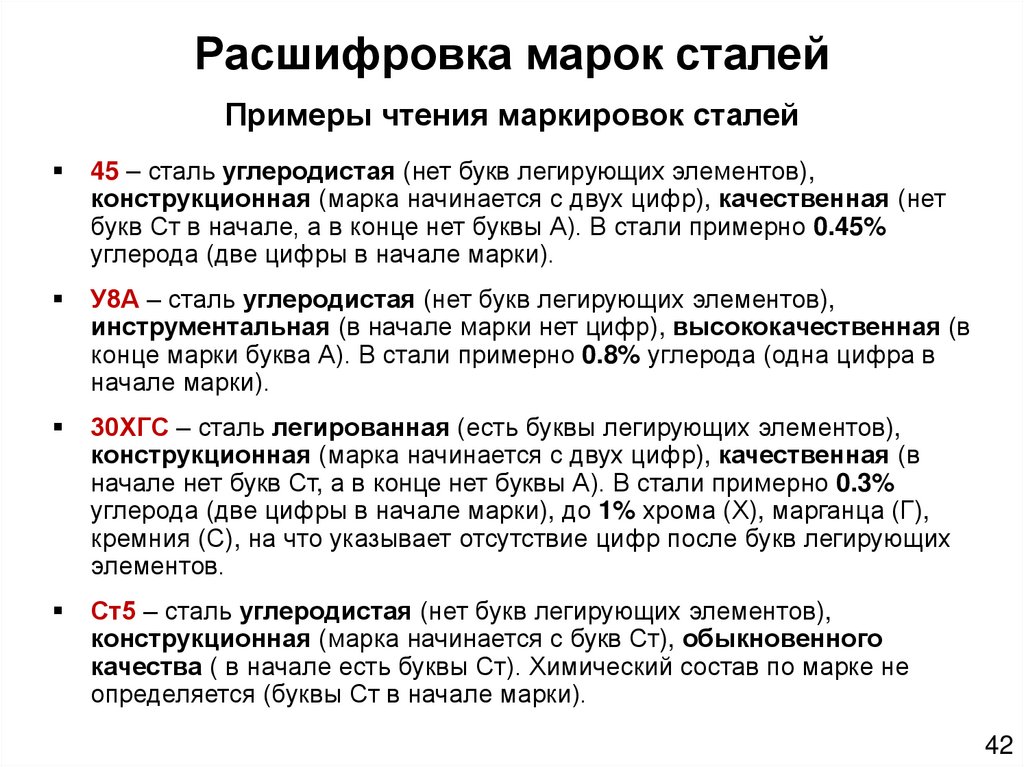

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 |

1. 4301 4301

|

12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L |

1. 4432 4432

|

03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S |

1. 4833 4833

|

20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 |

1. 4016 4016

|

12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L |

1. 4021 4021

|

20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

4.

6. Классификация и маркировка сталей

6. Классификация и маркировка сталей4.6.1. Классификация сталей

Стали классифицируются по множеству признаков.

По химическому составу:

1. углеродистые:

углерод

низкоуглеродистые до 0,25 %

среднеуглеродистые 0,25-0,65 %

высокоуглеродистые свыше 0,65 %

2. легированные:

суммарное содержание

легирующий элементов

низколегированные ниже 2,5 %

среднелегированные 2,5-10 %

высоколегированные свыше 10 %

Если

содержание Fe

меньше 45 %, то это сплав, если больше –

сталь. Основа сплава – элемент самого

высокого содержания.

Основа сплава – элемент самого

высокого содержания.

По назначению:

1. конструкционные – применяются для изготовления деталей машин и механизмов;

2. инструментальные – применяются для изготовления различных инструментов;

3. с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

По структуре в равновесном состоянии:

1. доэвтектоидные;

2. эвтектоидные;

3. заэвтектоидные

По основной структуре (после высокотемпературного нагрева до 900 oC с последующим охлаждением на воздухе):

Перлитные, бейнитные, мартенситные, ферритные, аустенитные.

Также могут быть смешанные классы: феррито-перлитный и т.д. (при наличии не менее 10 % перлита).

По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора, % (не более):

1. обыкновенного качества

S≤0,05,

P≤0,04

обыкновенного качества

S≤0,05,

P≤0,04

2. качественные стали S, P ≤0,035

3. высококачественные S, P ≤0,025

4. особовысокачественные S≤0,015, P≤0,025

По способу выплавки:

1. в мартеновских печах;

2. в кислородных конверторах;

3. в электрических печах: электродуговых, индукционных и др.

4.6.2. Маркировка сталей

В России принято буквенно-цифровое обозначение сталей.

Углеродистые стали обыкновенного качества.

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст

– индекс данной группы стали. Цифры от 0 до 6 — это условный номер марки стали. С

увеличением номера марки возрастает

прочность и снижается пластичность

стали. По гарантиям при поставке

существует три группы сталей: А, Б и В.

Для сталей группы А при поставке

гарантируются механические свойства,

в обозначении индекс группы А не

указывается. Для сталей группы Б

гарантируется химический состав. Для

сталей группы В при поставке гарантируются

и механические свойства, и химический

состав.

С

увеличением номера марки возрастает

прочность и снижается пластичность

стали. По гарантиям при поставке

существует три группы сталей: А, Б и В.

Для сталей группы А при поставке

гарантируются механические свойства,

в обозначении индекс группы А не

указывается. Для сталей группы Б

гарантируется химический состав. Для

сталей группы В при поставке гарантируются

и механические свойства, и химический

состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Качественные углеродистые стали.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные

качественные углеродистые стали. Маркируются двухзначным числом,

указывающим среднее содержание углерода

в сотых долях процента. Указывается

степень раскисленности, если она

отличается от спокойной.

Сталь 08, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Легированные стали.

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:

А – азот ( указывается в

середине марки),

Б – ниобий,

В – вольфрам,

Г – марганец,

Д – медь,

Е – селен,

К – кобальт,

М – молибден,

Н – никель,

П – фосфор,

Р – бор,

С – кремний,

Т – титан,

Ф – ванадий,

Х – хром,

Ц – цирконий,

Ю – алюминий,

Ч – редкоземельные

Легированные

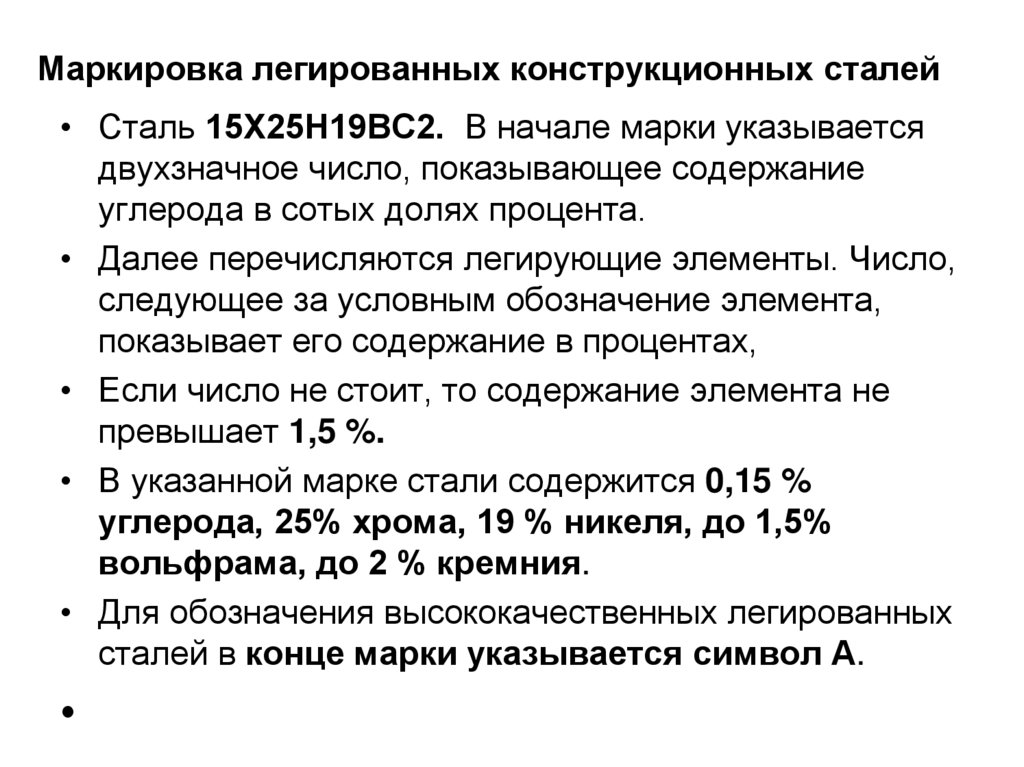

конструкционные стали.

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %.

Сталь 30Х2МА.

В указанной марке стали содержится около 0,30 % углерода, 2% хрома, менее 1% молибдена.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали

имеют нестандартные обозначения.

Сталь 9ХС, сталь ХВГ.

Быстрорежущие инструментальные стали.

Р – индекс данной группы сталей (от rapid – скорость), далее число, указывающее содержание основного легирующего элемента – вольфрама. Содержание углерода более 1%. Во всех быстрорежущий сталях содержится около хрома 4 %, поэтому он не указывается. Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Сталь Р5М3.

В указанной стали содержание вольфрама – 5 %, молибдена – 3 %.

Шарикоподшипниковые стали.

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента. Содержание углерода более 1 %.

Сталь ШХ6, сталь ШХ15ГС.

В

указанных сталях, соответственно, 0,6

% и 1,5

% хрома.

Буква «А» в конце марки обозначает высококачественную сталь (30ХГСА), в середине марки – азот, в начале марки – сталь автоматная (А35Г2).

Высоколегированные стали сложного состава иногда обозначают по порядковому номеру разработки и освоения на заводе (ЭИ, ЭП – «Электоросталь»).

35

Марки и типы стали – Вдохновение

Сталь, несомненно, является одним из самых популярных и часто используемых материалов в мире. Он используется в строительстве, автомобилестроении, коммерческом общепите и даже медицине. Однако не все стали одинаковы, и не все марки подходят для металлических конструкций или использования на кухне. Существует много видов стали, и каждый из них используется для чего-то другого. Узнайте больше о типах и областях применения стали в этой статье.

Что такое сталь и как она производится?

Несмотря на свою популярность, мало кто знает, чем сталь отличается от других металлов. Сталь – это сплав железа и углерода. По общему определению, железо должно составлять подавляющую часть смеси, а содержание углерода не должно превышать 2,11%. Если он имеет более высокое содержание углерода, то мы называем его чугуном. Сталь также включает другие металлы, элементы или неметаллические включения, которые могут повлиять на ее свойства. Читай дальше, чтобы узнать больше.

Сталь – это сплав железа и углерода. По общему определению, железо должно составлять подавляющую часть смеси, а содержание углерода не должно превышать 2,11%. Если он имеет более высокое содержание углерода, то мы называем его чугуном. Сталь также включает другие металлы, элементы или неметаллические включения, которые могут повлиять на ее свойства. Читай дальше, чтобы узнать больше.

Сталь обычно производится двумя способами – в доменной печи и в электродуговой печи. Доменная печь использует кокс, железную руду и известняк для производства чугуна. Когда печь нагревается, уголь начинает плавиться, поэтому большая часть летучих веществ, таких как масло, смола, водород, азот и сера , удаляется. Затем смесь разливают и, например, прокатывают для получения стальных изделий, таких как прутки, листы или трубы. Метод электродуговой печи основан на использовании переработанного стального лома. Он плавится с помощью электричества, протекающего между заряженным материалом и электродами. Из-за высокой прочности стали количество лома, которое можно переработать в дуговых печах, относительно невелико. По этой причине более популярен доменный метод.

По этой причине более популярен доменный метод.

Механические и технологические свойства стали

Как и любой материал, сталь также имеет различные параметры, важные для конкретных отраслей промышленности. В этой главе мы сосредоточимся на особенностях, имеющих отношение к строительству, поскольку они включают в себя наиболее важные моменты. Это:

ХОТИТЕ УЗНАТЬ БОЛЬШЕ?

- Упругость – способность материала восстанавливать свою первоначальную форму после прекращения действия на него силы, вызывающей деформацию. Также часто указывается значение предела упругости. После ее превышения материал безвозвратно деформируется и не возвращается к прежней форме.

- Прочность на растяжение — максимальная нагрузка, которую материал может выдержать без разрушения при растяжении

- Пластичность — сохранение остаточной деформации как необратимого изменения формы в ответ на приложенные силы. Как и в случае упругости, здесь также применимо понятие предела пластичности. Это происходит при достижении материалом максимальной пластической деформации – предела прочности

- Пластичность – сохранение свойств стали при штамповке, гибке, правке и других видах обработки.

- Ударная вязкость – количество энергии, которое материал может выдержать при внезапном воздействии на него нагрузки.

- Твердость – сила, с которой сталь сопротивляется сжатию материалов, более твердых, чем она.

- Свариваемость – способность создавать неразъемные соединения с помощью сварки. В зависимости от марки сплава могут использоваться методы MAG, MIG, MIG/MAG и TIG. Для сварки стали используется множество устройств, например, сварочные аппараты Stamos.

Какие бывают виды стали?

Классификация стали основана на многих факторах, одним из наиболее важных из которых является ее химический состав. Стали можно разделить на два основных типа: нелегированные стали и легированные стали. Отличие заключается в содержании добавленных элементов, используемых для улучшения или получения новых свойств. Другое часто используемое деление учитывает использование пластика. Это могут быть конструкционные стали, инструментальные стали и специальные стали, например, коррозионностойкие.

Нелегированные стали

Нелегированные стали также называют углеродистыми сталями. В них очень мало других элементов. Британский стандарт BS-EN 10020 содержит предел массовой концентрации дополнительных ингредиентов в смеси. В таблице ниже вы найдете данные из действующих правил.

| Chemical Elements | Mass concentration [%] |

| Aluminium | < 0.3 |

| Boron | < 0. 0008 0008 |

| Bismuth | < 0.1 |

| Chromium | < 0.3 |

| Кобальт | < 0,3 |

| Кремний | < 0,6 |

| < 9,047 Марганец 9,00480048 | |

| Copper | < 0.4 |

| Molybdenum | < 0.08 |

| Nickel | < 0.3 |

| Niobium | < 0.06 |

| Lead | < 0.40 |

| Selenium | < 0,1 |

| Теллур | < 0,1 |

| Титан | < 0,05 |

| <0,1 | |

| Трайфтен | <0,3 |

| Другие (за исключением C, S, S, N) | <0,05 |

Различают следующие типы стали:

Различают следующие типы стали:- Низкоуглеродистая сталь, также называемая мягкой сталью. Он включает до ок. 0,3% углерода. Обладает высоким уровнем пластичности и пластичности, легко поддается обработке. Используется для создания элементов, требующих штамповки и формовки.

- Среднеуглеродистая сталь – компромисс прочности и пластичности. Из-за содержания углерода от 0,3 до 0,6% он тверже, чем ранее описанный тип, и поэтому его труднее обрабатывать. Его можно укрепить закалкой и закалкой при нагревании. Он используется для изготовления автомобильных запчастей.

- Высокоуглеродистая сталь – самая прочная в этом разделе. Высокое содержание углерода (до 0,6%) повышает его устойчивость к резке и изгибу. Поэтому он идеально подходит, например, для производства пружин. Его можно подвергать термической обработке для придания ему твердости, хотя это увеличивает его восприимчивость к раздавливанию.

Легированная сталь

Иногда требуется материал с особыми свойствами, которых нет у обычной нелегированной стали. Для этого в процессе производства добавляются элементы, придающие ему новые свойства. Вот что такое легированная сталь. По отраслевым нормам содержание одного дополнительного компонента должно быть равно или больше указанного в таблице с допустимой массовой концентрацией. Каковы преимущества использования добавок?

Для этого в процессе производства добавляются элементы, придающие ему новые свойства. Вот что такое легированная сталь. По отраслевым нормам содержание одного дополнительного компонента должно быть равно или больше указанного в таблице с допустимой массовой концентрацией. Каковы преимущества использования добавок?

- Повышает прокаливаемость стали.

- Получены специфические прочностные характеристики.

- Имеются изменения в структуре сплава.

- Термическая обработка проще и дает лучшие результаты.

- Сталь приобретает новые химические и физические свойства.

Какие параметры будут улучшены с помощью легирующих добавок, зависит от выбранного элемента. Каждый из них дает разные свойства. Часто для получения совершенно новых характеристик используют сразу несколько добавок. Вот некоторые из наиболее распространенных элементов, используемых при производстве легированных сталей:

Каждый из них дает разные свойства. Часто для получения совершенно новых характеристик используют сразу несколько добавок. Вот некоторые из наиболее распространенных элементов, используемых при производстве легированных сталей:

- Хром – повышает прочность, твердость и ударную вязкость материала. В некоторых типах, например. инструментальных сталей положительно влияет на прокаливаемость. В нержавеющих сталях он, в свою очередь, отвечает за коррозионную стойкость.

- Никель – придает свойства, аналогичные Cr. Кроме того, он снижает температуру порога хрупкости. В сочетании с хромом и молибденом повышает прокаливаемость стали.

- Марганец – также повышает твердость и прочность. С другой стороны, это также снижает пластичность. Это увеличивает предел упругости и усиливает сопротивление истиранию.

- Кремний – добавляется в чугун из-за его раскисляющих свойств. Увеличивает прочность и твердость.

- Молибден – используется для повышения прокаливаемости стали.

Это также снижает его хрупкость после высокого отпуска.

Это также снижает его хрупкость после высокого отпуска.

Легированная сталь может быть разделена по количеству добавок, используемых для ее создания. Бывает трех видов:

- Низколегированная сталь – содержание основной добавки менее 2%, а сумма всех добавок менее 3,5%.

- Сталь среднелегированная — содержание основной добавки от 2 до 8%, а сумма всех добавок менее 12%.

- Сталь высоколегированная — содержание основной добавки более 8%, а сумма всех добавок менее 55%.

Классификация стали в зависимости от ее применения

Очень широкие возможности использования стали в различных отраслях промышленности означают, что ее можно разделить в зависимости от ее применения. Каждый тип имеет различные механические и технологические особенности, которые позволяют ему выполнять различные задачи.

Конструкционная сталь является одним из примеров этого раздела. Как следует из названия, он используется для изготовления конструкций, а также деталей машин или для упрочнения других сплавов. Существует несколько типов конструкционной стали:

Существует несколько типов конструкционной стали:

- Структурные стали общего назначения

- Структурные стали более качества

- Структурные стали с низким содержанием сплава

- Структурные стали для каркасов

- Структурные стаи для нитридийных

- Структурные.0022

- пружинные конструкционные стали

- автоматные конструкционные стали

- подшипниковые конструкционные стали

- конструкционные конвертерные стали

Инструментальные стали являются еще одним популярным типом. Они отличаются очень высоким уровнем твердости и стойкости к истиранию. Они не деформируются даже при длительном использовании и малочувствительны к перегреву, что делает их популярными в производстве инструментов, измерительных приборов и других подобных изделий. Относительно высокое содержание углерода, а также соответствующая термическая обработка позволяют получить эти свойства. Разделение инструментальных сталей выглядит следующим образом:

- углеродистая инструментальная сталь

- легированная инструментальная сталь

- для холодной обработки

- для горячей обработки

- быстрорежущая

Спецстали содержат множество дополнительных легирующих элементов. Они отличаются весьма специфическими параметрами и требуют сложной термической обработки. В эту группу часто включают стали, обладающие высокой устойчивостью к определенным внешним факторам. Ниже вы найдете несколько примеров специальных сталей:

Они отличаются весьма специфическими параметрами и требуют сложной термической обработки. В эту группу часто включают стали, обладающие высокой устойчивостью к определенным внешним факторам. Ниже вы найдете несколько примеров специальных сталей:

- нержавеющая сталь

- austenitic steel

- ferritic steel

- martensitic steel

- duplex steel

- acid-proof steel

- creep-resistant steel

- heat-resistant steel

- magnetic steel

Steel designation system. Так как же узнать марку стали?

К счастью, даже если вы не профессиональный сталевар и не можете с первого взгляда определить, с каким типом стали вы имеете дело, вам не о чем беспокоиться. Чтобы облегчить распознавание различных типов сплавов, используется специальная система обозначений, относящаяся к использованию и механическим свойствам материала. Он состоит из двух основных символов и как минимум одного дополнительного. Первый показывает, для чего предназначена сталь. Обозначается заглавной буквой. Ниже вы найдете кодировку для каждого типа сплава:

Чтобы облегчить распознавание различных типов сплавов, используется специальная система обозначений, относящаяся к использованию и механическим свойствам материала. Он состоит из двух основных символов и как минимум одного дополнительного. Первый показывает, для чего предназначена сталь. Обозначается заглавной буквой. Ниже вы найдете кодировку для каждого типа сплава:

- с — конструкционная сталь

- л — сталь для труб и труб

- B — сталь для железобетонного бетона

- R — сталь для рельса Использовать

- Y — сталь для строк сжатия

- P — сталь для под давлением. G – литая сталь

Второй символ представляет собой трехзначное число, обозначающее минимальный предел пластичности Re (МПа). Для большинства сталей он принят для изделий толщиной менее или равной 16 мм. Исключением являются легированные стали, обработанные термически, в этом случае значение составляет макс. 5 мм. Для конструкционной стали минимальный предел пластичности обычно составляет 235, 275, 355, 420 или 460 МПа. Следует отметить, что для сплавов с маркировкой R и Y описанное трехзначное число относится к минимальному пределу прочности при растяжении Rm (МПа).

Следует отметить, что для сплавов с маркировкой R и Y описанное трехзначное число относится к минимальному пределу прочности при растяжении Rm (МПа).

Последний дополнительный символ конструкционной стали зависит от ее типа. Для нелегированной стали используются два символа. Первый связан с пластичностью, выражаемой средней энергией удара при данной температуре. Для энергии 24 Дж при 20°C, 0°C и -20°C используются JR, J0 и J2 соответственно. Если значение энергии равно 40 Дж и температура такая же, то вместо Дж используется К (КР, К0, К2). Второй дополнительный символ — Gn, где n может принимать значения от 1 до 4:

- G1 – сталь с ободком

- Г2 – сталь полуспокойная

- Г3 – сталь спокойная

- Г4 – сталь определена производителем

Примеры обозначения стали для конструкционных нелегированных сталей: S235J0, S235J2G3, S355K2G3.

Аналогичное обозначение применяется к легированным сталям, стойким к ржавчине. Отличие заключается в использовании маркировки W или WP на конце, что указывает на повышенное содержание фосфора. Примеры: S355J2WP, S355J0W, S355J2G1W, S355K2G1W.

Примеры: S355J2WP, S355J0W, S355J2G1W, S355K2G1W.

Для мелкозернистой легированной стали также используются другие дополнительные обозначения. Первый указывает на статус доставки:

- Н – катаная нормализованная или нормализованная

- М – сталь термомеханически катаная

- Q – сталь термически обработанная

- А – сталь дисперсионно-упрочненная

энергия для сплавов с дополнительными обозначениями N, M, Q. Примеры для мелкозернистой легированной стали: С275М (или МЛ), С355М (или МЛ).

Особо интересны обозначения нержавеющих, кислотостойких и жаропрочных сталей. В мире существует множество различных стандартов символов для марок этого сплава. Поэтому, в зависимости от того, куда вы смотрите, вы можете встретить другие символы, идентифицирующие тот же тип. Например, аустенитная сталь маркируется как 1х28Н9.в Германии маркируется как X10CrNi18-8. К счастью, в открытом доступе можно найти таблицы марок нержавеющей стали и других маркировок, содержащие все необходимые данные для идентификации.

Видов стали столько же, сколько и способов изготовления

Дискуссия о стали, ее марках, свойствах и всем остальном, что с ней связано, может продолжаться вечно, тем более, что с развитием техники количество новых видов сплавов, безусловно, будет продолжать расти. К счастью, теперь у вас есть общее представление о различных типах стали, поэтому новую информацию будет легче воспринимать.

Классификация марок стали для производства стальных труб

Обозначение стали для производства труб

Обозначения марок стали, используемых при производстве труб, указаны в следующих стандартах EN:

• EN 10027-1 – основные символы и сокращенные обозначения;

• EN 10027-2 – цифровые обозначения; а также

• EN ECISS IC10 – дополнительные символы.

Стандарт EN 10027-1 подразделяет марки стали на две группы, которые включают более мелкие подгруппы. К первой группе относятся стали с различными механическими свойствами. В эту группу входят следующие виды стали:

• S – сталь, предназначенная для строительства сооружений общего назначения. Это, например, марки S355J2H, S235JRH и S420NLH. Числовое значение, данное в обозначениях, представляет собой значение минимального предела текучести, измеренное в Н/мм 2 . Буква «J» указывает на значение пластичности подрезки, значение по умолчанию — 27J. Буква «R» указывает на температуру окружающей среды, буква «H» — на полый профиль, буква «N» — на стандартизированную структуру, а буква «L» — на низкотемпературную серию;

Это, например, марки S355J2H, S235JRH и S420NLH. Числовое значение, данное в обозначениях, представляет собой значение минимального предела текучести, измеренное в Н/мм 2 . Буква «J» указывает на значение пластичности подрезки, значение по умолчанию — 27J. Буква «R» указывает на температуру окружающей среды, буква «H» — на полый профиль, буква «N» — на стандартизированную структуру, а буква «L» — на низкотемпературную серию;

• P – сталь, используемая в оборудовании, работающем под давлением, например P235TR1 или P265GH. Число также представляет значение минимального предела текучести. Буква «Т» обозначает сталь, предназначенную для труб, буква «Р» обозначает температуру окружающей среды (где «Н» — низкотемпературная, а «Н» — высокотемпературная), буква «Г» — общие характеристики, которые отражают значение второй персонаж. Строка символов TR1 указывает на сталь для труб, предназначенных для транспортировки сред, а TR2 указывает на сталь для труб, используемых в системах трубопроводов и оборудовании, работающем под давлением;

• L – сталь, используемая для создания трубопроводных установок, например L245NB или L210GA. При этом цифра также представляет собой значение минимального предела текучести, а отдельные буквы обозначают: «Н» для нормализации или отжига, «А» или «Б» для класса требований к монтажным трубам, «М» для термомеханически прокатанная сталь, «Q» для рафинированной стали, «G» для общих характеристик, которые представляют значение второго символа;

При этом цифра также представляет собой значение минимального предела текучести, а отдельные буквы обозначают: «Н» для нормализации или отжига, «А» или «Б» для класса требований к монтажным трубам, «М» для термомеханически прокатанная сталь, «Q» для рафинированной стали, «G» для общих характеристик, которые представляют значение второго символа;

• E – сталь для деталей машин. В этой подгруппе мы различаем стали для механически обработанных труб (например, Э355+Н или Э355+АР, где «Н» означает нормализацию, а «АР» означает отсутствие необходимости термообработки), фиксированную маркировку в связи с их химическим составом (для например 20МнВ6), стали, подлежащие механической обработке без термической обработки, стали со специфическими свойствами (например, Э355К2, где «К» — значение подрезной пластичности 40Дж при ‒20°С), а также стали для химико-термической обработки и термической обработки после механической обработки (сталь 38Mn6 или стали C22E, где «C» обозначает сталь с содержанием углерода 0,22%, а «E» обозначает максимально контролируемое содержание P и S).

Ознакомьтесь с другой нашей статьей: Стальные трубы и их применение в строительной отрасли.

Вторая группа сталей, определенная в стандарте EN 10027-1, состоит из сталей, различающихся по своему химическому составу. Есть четыре подгруппы:

• нелегированные стали – не автоматные стали. Их обозначают, например, С22, где «С» означает углерод, а цифра в 100 раз превышает среднее прогнозируемое содержание этого элемента в стали;

• нелегированные стали с содержанием марганца (Mn) более 1% и легированные стали без легирующих элементов более 5%;

• легированные стали – это стали, в которых содержание хотя бы одного легирующего элемента превышает 5 процентов. Они маркируются, например, X11CrMo9-1, где цифра 11 означает 100-кратное среднее содержание углерода, цифры 9-1 — содержание легирующих элементов Cr и Mo, а «Х» — буквенное обозначение; а также

• быстрорежущие стали – например, ГС 6-5-2, где «ГС» – идентификационные буквы, а цифры дают информацию о содержании отдельных легирующих элементов.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.