ГСССД 9-79 Таблицы стандартных справочных данных. Сталь инструментальная быстрорежущая. Механические свойства в состоянии поставки и в термически обработанном состоянии

ГСССД 9-79

РАЗРАБОТАНЫ

Всесоюзным

научно-исследовательским инструментальным институтом Министерства

станкостроительной и инструментальной промышленности; Всесоюзным

научно-исследовательским институтом метрологической службы

Авторы: канд. техн. наук

Б.П.Прибылов, канд. техн. наук А.Я.Забежинский, канд. техн. наук

А.М.Фаткина, М.И.Зюльков, Б.Е.Желнов

РЕКОМЕНДОВАНЫ к

утверждению Московским ордена Трудового Красного Знамени заводом

режущих инструментов «Фрезер» им. М.И.Калинина

ОДОБРЕНЫ экспертной

комиссией в составе:

д-ра техн. наук

Л.К.Гордиенко, д-ра техн. наук А.П.Гуляева, канд. техн. наук

В.Л.Головина, д-ра техн. наук Л.С.Кремнева, канд. техн. наук

Д.О.Кузнецова, канд. техн. наук С.М.Савериной, канд. техн. наук

Е.В.Самойленко-Мельниченко

техн. наук

Е.В.Самойленко-Мельниченко

ПОДГОТОВЛЕНЫ к

утверждению Всесоюзным научно-исследовательским центром

Государственной службы стандартных справочных данных (ВНИЦ

ГСССД)

УТВЕРЖДЕНЫ Государственным комитетом СССР по стандартам 12 сентября 1979 г. (протокол N 134)

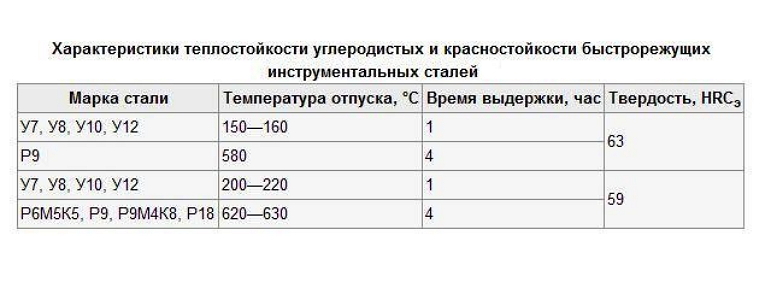

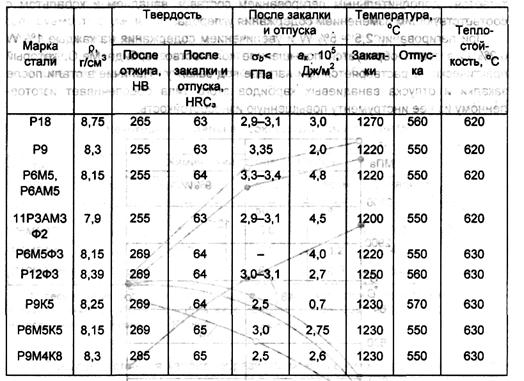

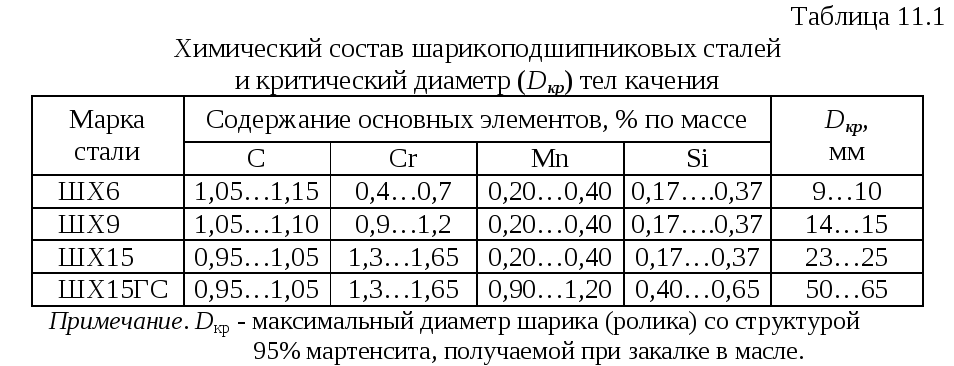

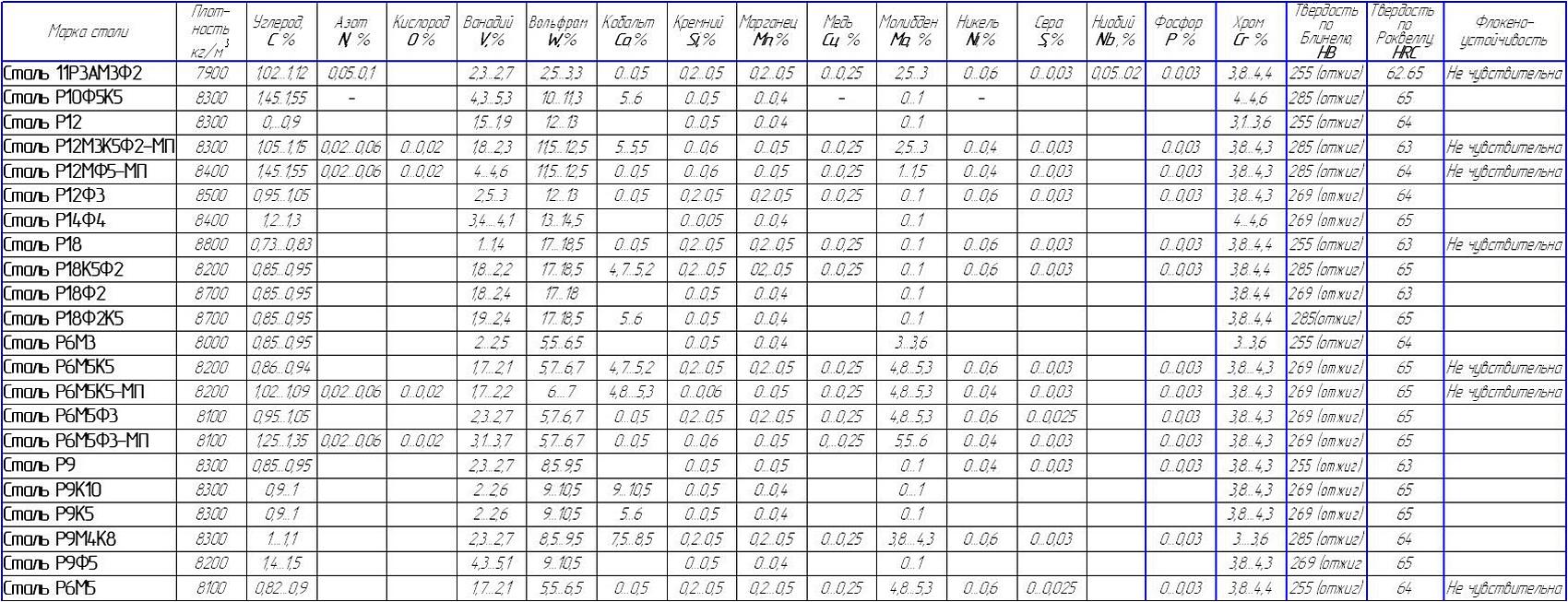

Настоящие таблицы распространяются на инструментальную быстрорежущую сталь в состоянии поставки (после отжига) и в термически обработанном состоянии и предназначены для использования в конструкторских и технологических разработках, при производстве режущего инструмента и уточнении его эксплуатационных характеристик. Приведенные в таблицах марки сталей выпускаются по ГОСТ 19265-73 [1], кроме марки Р12Ф2К8М3, выпускаемой по ТУ 14-1-691-73*.

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. — Примечание изготовителя базы данных.

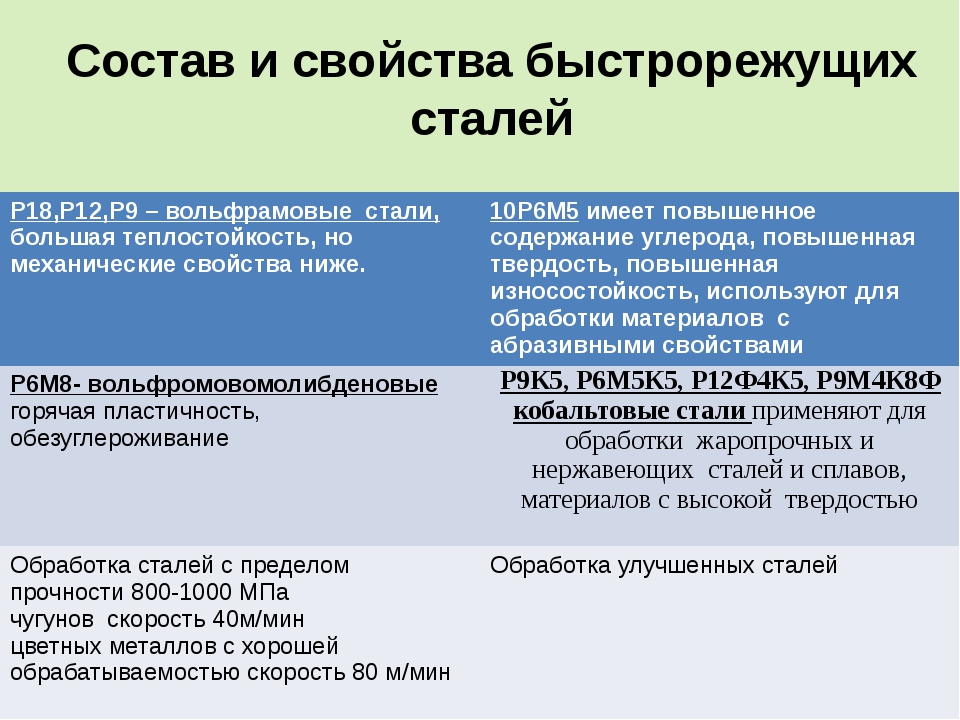

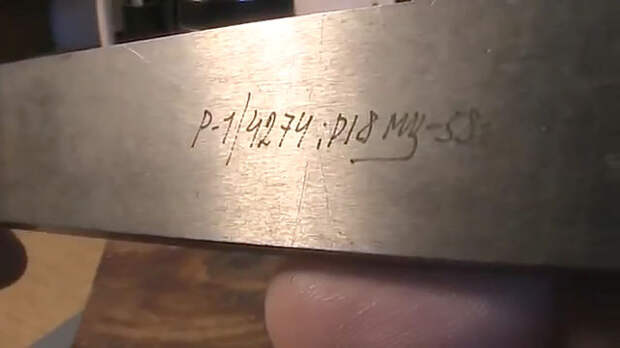

Стали марок Р6М5, Р9, Р12, Р18 предназначены для изготовления режущих инструментов для обработки обычных металлических конструкционных материалов, а стали марок Р6М5К5, Р9К5, Р9К10, Р9М4К8, Р12Ф3, Р12Ф2К8М3 — для обработки труднообрабатываемых материалов.

Таблицы содержат средние значения

основных характеристик механических свойств: для упругой области —

модуль нормальной упругости, модуль сдвига, коэффициент Пуассона и

предел упругости. Для пластичного состояния и области разрушения

приведены прочностные и деформационные характеристики (условные и

истинные) при основных видах статического нагружения: растяжении,

сжатии, кручении и изгибе. Основное нормируемое свойство —

твердость для состояния поставки приводится в единицах Бринелля и

для термически обработанного состояния — в единицах Роквелла и

Виккерса.

Таблицы содержат средние значения

основных характеристик механических свойств: для упругой области —

модуль нормальной упругости, модуль сдвига, коэффициент Пуассона и

предел упругости. Для пластичного состояния и области разрушения

приведены прочностные и деформационные характеристики (условные и

истинные) при основных видах статического нагружения: растяжении,

сжатии, кручении и изгибе. Основное нормируемое свойство —

твердость для состояния поставки приводится в единицах Бринелля и

для термически обработанного состояния — в единицах Роквелла и

Виккерса.Сопротивление динамическим нагрузкам для состояния поставки характеризуется величиной ударной вязкости на образцах с надрезом Менаже и для термически обработанного состояния — на образцах без надреза.

Характеристики

большинства свойств приведены при комнатной температуре и при

температурах 473-1473 К.

При составлении таблиц

использованы результаты испытаний, проведенных во Всесоюзном

научно-исследовательском инструментальном институте, а также работы

[2-12].

Для каждой марки стали выбирались данные, полученные при близких исходных условиях: близкие условия испытаний, одинаковые по форме и размерам образцы, одинаковый материал для изготовления образцов (горячекатаные прутки диаметром 10-35 мм или прутки другого равновеликого по сечению профиля с баллом карбидной неоднородности 1-3). Термическая обработка образцов обеспечивала получение мелкозернистой структуры — 10-11 балл аустенитного зерна и твердость в соответствии с нормами по ГОСТ 19265-73. Все приведенные данные относятся к продольным образцам. Условия испытаний соответствовали требованиям государственных стандартов [13-25] и промышленным методикам испытаний инструментальных материалов [5]. Данные статистически обрабатывались: производилась интервальная оценка математического ожидания искомой характеристики с помощью критерия Стьюдента при доверительной вероятности 0,95 [26]. Значения механических свойств характеризуют совокупность, интервальная оценка которой определяется средним арифметическим значением и доверительной погрешностью , так что в .

Характеристики механических свойств сталей

Твердость по Бринеллю | |

Твердость по Роквеллу | |

Твердость по Виккерсу | |

Модуль упругости, 10 Па | |

Модуль сдвига, 10 Па | |

Коэффициент Пуассона | |

Предел текучести, 10 Па | |

Временное сопротивление,

10 Па | |

Истинное сопротивление

разрыву, 10 Па | |

Относительное удлинение,

% | |

Относительное сужение

поперечного сечения, % | |

Предел текучести при сжатии,

10 Па | |

Предел прочности при сжатии,

10 Па | |

Истинный предел прочности при

сжатии, 10 Па | |

Относительная осадка при

появлении первой трещины, % | |

Предел прочности при кручении

— максимальное касательное напряжение, 10 Па | |

Относительный сдвиг, % | |

Предел прочности при изгибе,

10 Па | |

Ударная вязкость, 10 Дж/м | |

Красностойкость, °С | |

Температура, К |

Таблица 1. Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре

Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре

Таблица 1

Механические свойства быстрорежущей стали в состоянии поставки при

комнатной температуре

Характе- | Марка стали | |||||||||

Р6М5 | Р6М5К5 | Р9 | Р9К5 | Р9К10 | Р9М4К8 | Р12 | Р12Ф2К8М3 | Р18 | ||

* не более | 255 | 269 | 255 | 269 | 269 | 285 | 255 | 269 | 285 | 255 |

22,0(0,4) | 22,0(0,4) | 22,0(0,4) | 22,2(0,4) | 22,5(0,5) | 22,9(0,5) | 22,0(0,4) | 22,0(0,4) | 23,2(0,5) | 22,1(0,4) | |

8,27(0,20) | 8,27(0,20) | 8,27(0,20) | 8,35(0,20) | 8,51(0,20) | 8,69(0,20) | 8,27(0,20) | 8,27(0,20) | 8,80(0,20) | 8,30(0,20) | |

0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,32(0,01) | 0,33(0,01) | 0,33(0,01) | 0,32(0,01) | 0,33(0,01) | |

21,0(0,5) | 24,0(0,5) | 21,0(0,5) | 25,0(0,5) | 26,0(0,5) | 27,0(0,5) | 21,0(0,5) | 22,0(0,5) | 27,0(0,5) | 21,0(0,5) | |

49(2) | 51(2) | 49(2) | 50(2) | 54(2) | 54(2) | 50(2) | 52(2) | 54(2) | 51(2) | |

85(3) | 85(3) | 84(3) | 90(4) | 91(4) | 96(4) | 90(4) | 91(4) | 96(4) | 84(3) | |

96(4) | 98(4) | 96(4) | 106(5) | 107(5) | 112(5) | 96(4) | 107(5) | 112(5) | 96(4) | |

8(1) | 12(1) | 10(1) | 8(1) | 8(1) | 7(1) | 10(1) | 9(1) | 7(1) | 8(1) | |

18(2) | 14(1) | 29(2) | 10(1) | 10(1) | 10(1) | 25(2) | 21(2) | 10(1) | 10(1) | |

51,0(1,2) | 52,0(1,3) | 62,0(1,3) | 55,0(1,4) | 55,0(1,4) | 58,0(1,5) | 52,0(1,3) | 53,0(1,3) | 58,0(1,5) | 52,0(1,3) | |

250,0(7,5) | 272,0(8,0) | 250,0(7,5) | 272,0(8,0) | 272,0(8,0) | 284,0(10,0) | 256,0(7,5) | 260,0(8,0) | 260,0(8,0) | 260,0(8,0) | |

132,0(4,0) | 125,0(3,5) | 140,0(4,0) | 128,0(3,5) | 138,0(4,0) | 134,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) | 132,0(4,0) | |

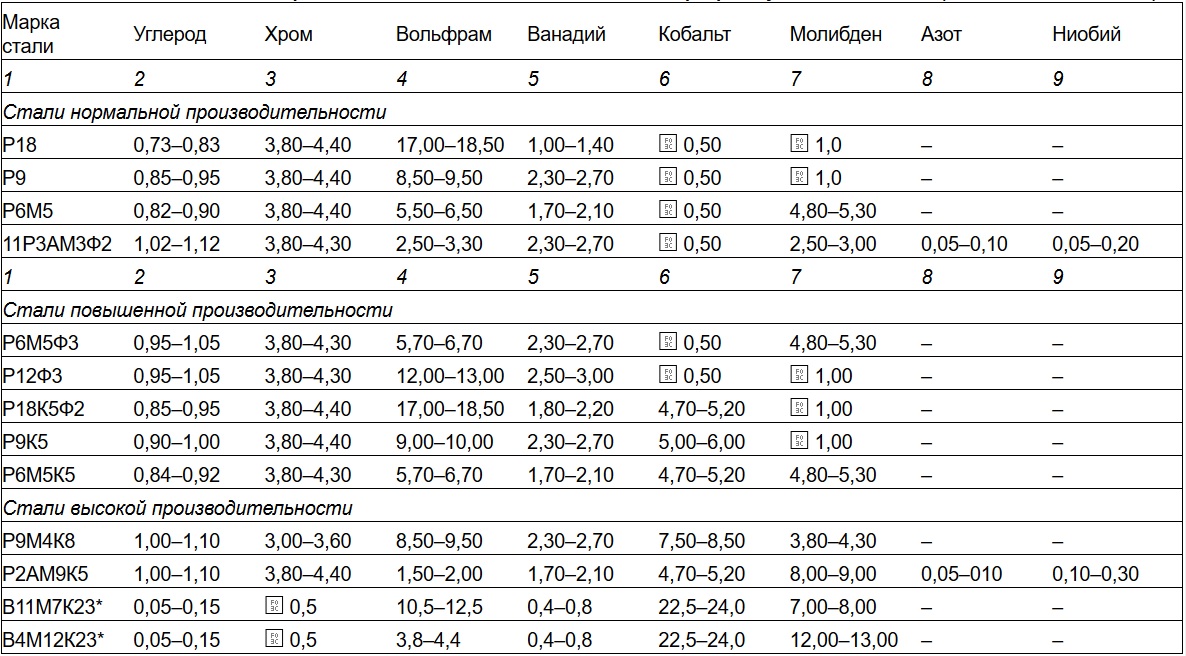

Марки быстрорежущей стали и таблица физических свойств

В настоящее время отечественная промышленность использует достаточно большое количество марок быстрорежущих сталей для высокопроизводительной обработки резанием. Поэтому необходимо дифференцированно подходить при назначении их для конкретного инструмента. Особенно это следует учитывать в условиях массового и автоматизированного производства, где каждая операция и позиция инструмента остаются длительный период неизменными и должны быть отлажены на максимальные стабильность и надежность.

Поэтому необходимо дифференцированно подходить при назначении их для конкретного инструмента. Особенно это следует учитывать в условиях массового и автоматизированного производства, где каждая операция и позиция инструмента остаются длительный период неизменными и должны быть отлажены на максимальные стабильность и надежность.

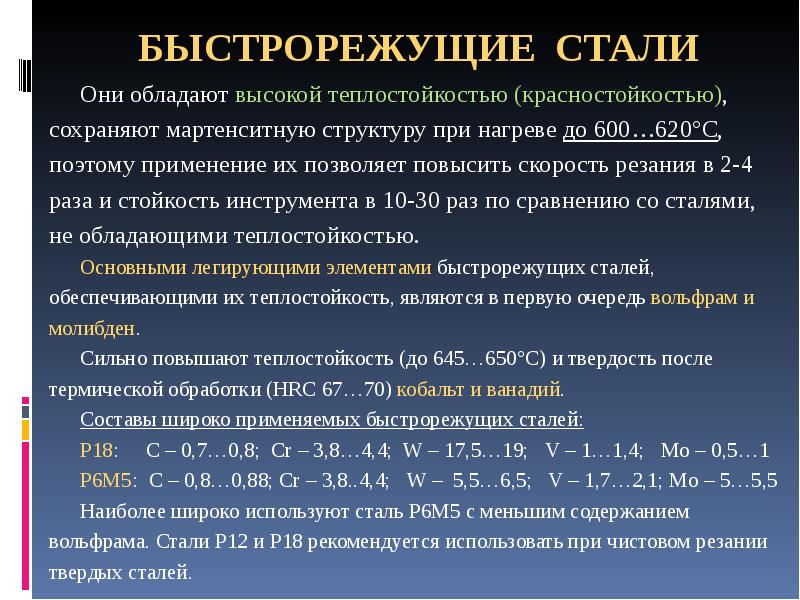

Основные свойства быстрорежущей стали оказывают значительное влияние на работу режущего инструмента. Так, например, красностойкость быстрорежущей стали определяет допустимые скорости резания, а высокая вторичная твердость и износостойкость – возможность обработки труднообрабатываемых материалов. Благодаря высокому пределу прочности при изгибе и ударной вязкости можно вести механическую обработку с большими сечениями среза и ударными нагрузками.

Высокая абразивная износостойкость позволяет изготовлять метчики, фасонные резцы, дисковые фрезы с малыми задними углами; хорошая шлифуемость быстрорежущей стали особенно важна при изготовлении инструмента сложных профилей. Малая карбидная неоднородность повышает качество инструмента, особенно крупногабаритного.

Малая карбидная неоднородность повышает качество инструмента, особенно крупногабаритного.

Деление быстрорежущих сталей на стали умеренной и повышенной теплостойкости (производительности) весьма приближенно. Нельзя рекомендовать использование быстрорежущей стали повышенной производительности главным образом для обработки труднообрабатываемых и жаропрочных материалов или для работы на повышенных скоростях без учета конкретного вида инструмента.

Инструмент из стали повышенной производительности с высоким содержанием кобальта и ванадия, например, наиболее эффективен при работе на повышенных скоростях на новом и жестком оборудовании. При режимах резания, характерных для сталей умеренной производительности (типа Р18), стойкость инструмента из высоколегированных быстрорежущих сталей повышается незначительно, а в некоторых случаях (при прерывистом резании или изношенном оборудовании) она из-за повышенной хрупкости может быть даже ниже стойкости инструмента из стали Р18 или Р6М5.

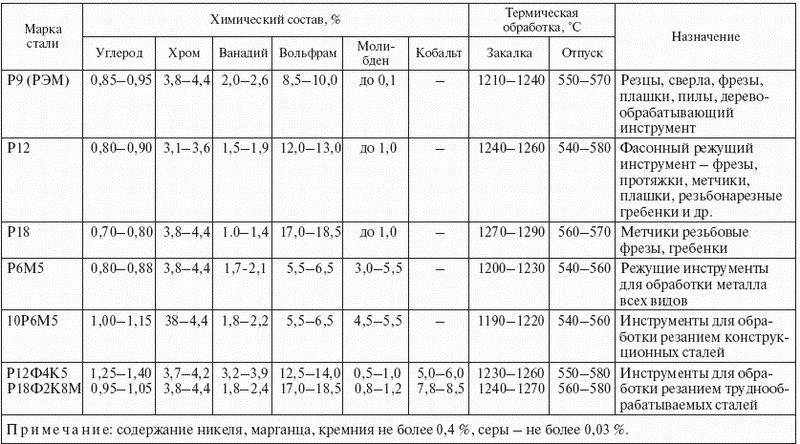

При выборе марки стали прежде всего необходимо учитывать ее основные физико-механические свойства (табл. 8). Например, ударная вязкость сталей Р9К10 и Р10Ф5К5 в 2… 3 раза меньше, чем ударная вязкость стали Р18. Это не позволяет рекомендовать их при ударном характере нагружения инструмента. Применение сталей Р9К10 и Р9М4К8 для червячных фрез эффективно только при условии высоких точности и жесткости зубофрезерных станков. Сталь Р6М5 имеет на 30…50 % более высокую ударную вязкость, чем сталь Р18, а также значительно меньшую карбидную неоднородность, поэтому эта марка стали является наиболее целесообразной для инструментов, отличающихся пониженной прочностью (например, для метчиков и сверл) или работающих на станках с недостаточно жесткой системой СПИД. Однако для фасонных протяжек сталь марки Р6М5 оказалась непригодной.

8). Например, ударная вязкость сталей Р9К10 и Р10Ф5К5 в 2… 3 раза меньше, чем ударная вязкость стали Р18. Это не позволяет рекомендовать их при ударном характере нагружения инструмента. Применение сталей Р9К10 и Р9М4К8 для червячных фрез эффективно только при условии высоких точности и жесткости зубофрезерных станков. Сталь Р6М5 имеет на 30…50 % более высокую ударную вязкость, чем сталь Р18, а также значительно меньшую карбидную неоднородность, поэтому эта марка стали является наиболее целесообразной для инструментов, отличающихся пониженной прочностью (например, для метчиков и сверл) или работающих на станках с недостаточно жесткой системой СПИД. Однако для фасонных протяжек сталь марки Р6М5 оказалась непригодной.

| Марка стали | Твердость после закалки и отпуска HRC | Предел прочности, МПа | Ударная вязкость (при 20 °С) после термообработки, кДж*м-2 | Красностойкость (при HRC 5 8), °С | ||

| при растяжении | при сжатии | при изгибе | ||||

Р18 | 63… 64 | 2370 | 3450 | 3000 | 3,00… 4,00 | 620 |

Р9 | 2000 | 4450 | 3200 | 4,80 …5,00 | ||

Р12 | 64 …65 | 1870 | 3960 | 3250 | 3,50… 4,20 | |

Р6М3 | 63… 65 | 2060 | 3990 | 3800 | 4,30 | |

Р6М5 | 64… 65 | 2120 | 4050 | 5,20 | ||

Р9К5 | 65… 66 | – | – | 2700 | 2,60 | 635 |

Р9К10 | 66 | 2090 | 4660 | 2250 | 1,60 | 640 |

Р6М5К5 | 65… 66 | 3000 | 2,75 | 630 | ||

Р9М4К8 | 66 | 2350 | 1,60… 2,10 | 640 | ||

Р10Ф5К5 | 66…67 | 1990 | 4160 | 3500 | 1,00 | |

10Р6М5 | 64 …66 | – | – | 4,80 | 620 | |

Р10М4Ф3К10 | 67 | 2500 | 2,30 | 640 | ||

Быстрорежущие инструментальные стали. Группы сталей

Группы сталей

Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия.

Современные быстрорежущие стали можно разделить на три группы.

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6М3, Р8М3. Эти стали имеют твердость в закаленном состоянии 63…66 HRC, предел прочности при изгибе 2900…3400 МПа, ударную вязкость 2,7… 4,8 Дж/м2 и теплостойкость 600…650 °С. Указанные марки сталей получили наиболее широкое распространение при изготовлении режущих инструментов.

Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются

быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.). Легирование азотом повышает режущие свойства инструмента на 20…30 %, твердость — на 1- 2 единицы HRC.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода — 10Р8МЗ, 10Р6М5; ванадия — Р12ФЗ, Р2МЗФ8, Р9Ф5; кобальта — Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф и др.

Твердость сталей в закаленном состоянии достигает 66…70 HRC, они имеют более высокую теплостойкость (до 620…670 °С).

Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3—5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов — В11М7К.23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69…70 HRC, и теплостойкость 700….720 °С.

Наиболее рациональная область их использования — резание труднообрабатываемых материалов и титановых сплавов. В последнем

случае период стойкости инструментов в 30 — 80 раз выше, чем из стали Р18, и в 8 — 15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3 — 8 раз).

В последнем

случае период стойкости инструментов в 30 — 80 раз выше, чем из стали Р18, и в 8 — 15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3 — 8 раз).

ОСНОВНОЙ НЕДОСТАТОК всех быстрорежущих сталей — высокая стоимость легирующих компонентов. Поэтому, в последнее время, быстрорежущие стали применяются очень ограниченно!!!

ПРИМЕЧАНИЕ:

Молибден является химическим аналогм вольфрама, действующим более эффективно. Замена вольфрама на молибден несколько снижает теплостойкость стали, но значительно увеличивает прочность на изгиб (sи). Сохранение теплостойкости возможно при условии замены вольфрама на молибден в соотношении 1:1,5.

С увеличением содержания молибдена в стали до 3 % и более резко увеличивается её теплопроводность. За счёт этого, тепло из зоны

резания отводится хорошо и температура лезвий инструмента не увеличивается. Следовательно, повышается теплостойкость стали.

Высокая прочность на изгиб (sи) и способность хорошо отводить тепло из зоны резания обусловили широкое применение сталей Р6М5 для изготовления осевого инструмента (свёрла, зенкеры, развёртки).

| БЫСТРОРЕЖУЩАЯ СТАЛЬ И НОЖИ ИЗ НЕЕ

|

Сталь инструментальная быстрорежущая Р6АМ5 — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки Р6АМ5.

Классификация материала и применение марки Р6АМ5

Марка: Р6АМ5

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

Химический состав материала Р6АМ5 в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | N | Cu |

| 0.82 — 0.9 | 0.2 — 0.5 | 0.2 — 0.5 | до 0.6 | до 0.025 | до 0.03 | 3.8 — 4.4 | 4.8 — 5.3 | 5.5 — 6.5 | 1.7 — 2.1 | до 0.5 | 0.05 — 0.1 | до 0.25 |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке Р6АМ5, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки Р6АМ5 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке Р6АМ5 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Сталь инструментальная быстрорежущая Р6М5Ф3 — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки Р6М5Ф3.

Классификация материала и применение марки Р6М5Ф3

Марка: Р6М5Ф3

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

Химический состав материала Р6М5Ф3 в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

| 0.95 — 1.05 | 0.2 — 0.5 | 0.2 — 0.5 | до 0.6 | до 0.025 | до 0.03 | 3.8 — 4.3 | 4.8 — 5.3 | 5.7 — 6.7 | 2.3 — 2.7 | до 0.5 | до 0.25 |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке Р6М5Ф3, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки Р6М5Ф3 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке Р6М5Ф3 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

4 способа улучшить кромку, обрезанную лазером

Рисунок 1

Достижения в области систем управления, контроля процесса и качества балок позволили улучшить режущие кромки даже в очень толстых материалах.

Лазеры стали настоящей рабочей лошадкой в производстве металлов, и они никогда не были более производительными. Они режут гнезда с беспрецедентной скоростью, что сделало автоматизацию погрузочно-разгрузочных работ еще более важной. Вся высокая скорость резки в мире может не сильно повлиять на общее время цикла, если лазер длительное время простаивает, ожидая, пока операторы загрузят листы и выгрузят детали.

То же самое относится и к качеству кромки. Качество кромки, конечно, субъективно. Машинист осмотрит деталь, вырезанную лазером, и обнаружит, что качество кромки не очень хорошее. С другой стороны, сварщик может взглянуть на ту же деталь и увидеть гладкую, ровную и качественную кромку. Тем не менее, требования к приложению определяют то, что считается «качественным» преимуществом. Лазер может обработать множество деталей в кратчайшие сроки, но что, если эти детали нужно отправить на вторичную операцию по удалению заусенцев?

Резка со скоростью столько дюймов в минуту — это здорово, но общее время цикла может не сильно измениться, если детали застрянут в узком месте для удаления заусенцев.Чтобы обеспечить лучшую режущую кромку, операторам исторически приходилось изменять параметры программы резки, такие как скорость резки вокруг острых углов, но иногда они обнаруживали, что это занимало больше времени, чем простая передача всего прохода через систему удаления заусенцев.

С конца 1990-х — начала 2000-х годов многое изменилось. Режущие лазеры эволюционировали до такой степени, что во многих случаях даже толстые детали, выходящие из режущего стола, могут пропускать вторичные операции по удалению заусенцев — не требуется ручная настройка параметров резки.Эти улучшения произошли в основном за счет достижений в четырех областях: качество материалов, технология сопел, управление процессом и качество пучка (см. рисунки 1 и 2 ).

1. Улучшенный материал

За последние 15 лет лазеры большей мощности позволили производителям резать более толстые материалы, но иногда ухудшалось качество кромок. Раньше было трудно получить толстый материал с гладкой, как прокатная окалина, поверхностью и однородным составом, который позволял бы лазеру резать неизменно гладкую кромку.

Производители стали заметили рост спроса и начали производить больше материалов, пригодных для лазерной обработки, для производителей. Сегодня прокатный материал лазерного качества легко доступен для компаний, обрабатывающих сталь толщиной 0,5 дюйма и даже более.

2. Улучшенные форсунки

Способность мощных лазерных станков резать более толстые материалы заставила также продвинуться вперед режущие сопла. Достижения включают сопла соосного потока для резки стали кислородом. При резке кислородом поток вспомогательного газа очень низкий — 0.От 5 до 2,0 кубических футов в минуту (CFM). Коаксиальные или двойные сопла обеспечивали плавный и постоянный поток газа в пропил, обеспечивая хорошее качество кромки стали толщиной от 0,5 до 1,25 дюйма.

Эта технология не остановилась на кислородной резке. Газовая резка с азотом стала более популярной из-за способности мощного лазера резать на высоких скоростях тонкие материалы. Резка азотом оставляла кромку без оксидов, готовую к сварке или покраске.

Обратной сторонойАзот было то, что для резки материала требовался очень большой поток газа, поэтому требовалось сопло большого диаметра и подача азота под высоким давлением для резки на более высоких скоростях и для более толстых материалов.Чтобы решить эту проблему, усовершенствования форсунок помогли создать оптимальную динамику потока. Углы конуса внутри сопла создавали соосный поток для резки под высоким давлением с наименьшей турбулентностью в самой зоне резки. Эти исследования и разработки сыграли огромную роль в том, что лазеры позволили резать детали с использованием азота, оставив их без образования окалины и с однородной и гладкой кромкой.

3. Лучшее управление процессом

По мере того, как лазеры становились все более мощными и начинали резать более толстые материалы, становилось все труднее получать детали без окалины с хорошим качеством кромки.Производители станков для лазерной резки увидели это и начали заставлять контроллеры делать больше, чем просто запускать программу; они упростили процесс обработки и сделали его более надежным, не прибегая к помощи опытного оператора.

Рисунок 2

Сегодняшние лазеры позволяют резать самые разные толщины на многих материалах и обеспечивать чрезвычайно хорошее качество кромки, достаточно гладкую и однородную, так что ее не нужно подвергать вторичной операции удаления заусенцев.

Мощные лазеры позволяют резать тонкие материалы с высокой скоростью, используя азот в качестве вспомогательного газа, оставляя кромку без окислов.Однако на раннем этапе некоторые из этих деталей все еще нуждались в дополнительной операции по удалению небольших кусочков окалины, оставшихся на острых углах, когда — все еще на высокой мощности — лазер замедлял вращение. Чтобы устранить вторичное удаление заусенцев, программисты должны были бы изменить условия, чтобы использовать более низкие мощность, длительность и частоту на каждом углу. Со стороны программирования это заняло много времени, и вскоре они поняли, что эффективнее очищать края после резки, чем тратить это время на программирование.

Современные контроллеры все это автоматизируют. Они рассчитывают величину мощности, нагрузки и частоты для снижения на основе скорости, с которой головка движется в поворот, и увеличивают ее при выходе из поворота. Это позволяет избежать перегрева и предотвратить образование капель окалины в углах (см. Рисунок 3 ).

Тем не менее, лазер не может добиться хорошего качества кромки без хорошей прожиговки. Старые машины отработали запрограммированное время прожига. Если прожиг не проникал в материал в течение запрограммированного времени, машина все равно начинала резку, только чтобы произвести плохие и, вероятно, непригодные для использования детали.Поэтому операторы устанавливают слишком долгое время прожига, чтобы обеспечить полное проникновение прожига. Это добавляло много секунд к каждому прожигу, что увеличивало общее время цикла прогона.

В старых системах фактическая резка также выполнялась по заданной программе, которая не могла адаптироваться к непредвиденным изменениям условий резания. Если в ходе прогона получались плохие детали, операторы все равно отказывались от работы с плохими кромками и резали лишние детали.

Вот где мониторинг процесса помог удовлетворить потребность.Используя датчики света, встроенные в станок, контроллеры теперь контролируют лазерную резку в режиме реального времени. Мониторинг процесса позволяет машине «наблюдать» за прошивкой и резкой и вносить корректировки, чтобы продолжить обработку пригодных для использования деталей. При мониторинге прожига контроллер отслеживает прожиг, определяет, когда он проходит через материал, и только после этого начинает резку деталей.

Контроль процесса также включает обнаружение ожогов и плазмы. Используемая при резке стали кислородом, система обнаружения ожога отслеживает перегрев и обнаружение «утечки кислорода», когда материал бесконтрольно горит в пропиле, что приводит к низкому качеству кромки.Контроллер видит это и выполняет необходимые настройки, чтобы немного охладить рез, временно уменьшая мощность и замедляя работу, прежде чем продолжить работу на более высокой скорости.

Подобно обнаружению ожогов, плазменное обнаружение используется при азотной резке. При резке нержавеющей стали или углеродистой стали азотом лазер плавит сталь, а вспомогательный азот удаляет расплавленный материал, оставляя кромку без оксидов. Однако, если лазер режет слишком быстро, поворачивает за острый угол или его фокусировка немного сбивается, вы рискуете «потерять резку» и изготовить непригодные для использования детали.

Когда это происходит, азот и расплавленный материал создают плазму. Детектор плазмы видит эту частоту света и рассчитывает, что разрез скоро будет утерян. В этот момент станок замедляет скорость подачи на определенное расстояние, прежде чем снова набрать скорость без потери пропила. Результат: система продолжает производить качественные детали с чистыми краями.

4. Новые лазеры, новые параметры пучка

OEM-производителей потратили миллионы на исследования и разработки, чтобы улучшить качество лазерного луча.Благодаря лучу лучшего качества лазер может резать сталь, нержавеющую сталь и алюминий более равномерно и с лучшим качеством кромки. На протяжении десятилетий большая часть этой работы была сосредоточена на лазерах CO 2 , но в последние годы НИОКР также продвинули режущую кромку для твердотельных лазеров, включая волоконный лазер и, в последнее время, технологию прямых диодов.

Лазер CO 2 изменил направление производства металлов. Это привело нас туда, где мы находимся сегодня. Волоконный лазер зарекомендовал себя как новое поколение лазерной резки для промышленности.Благодаря более низким затратам на техническое обслуживание, простоте эксплуатации и возможности резки на гораздо более высоких скоростях, чем лазер CO 2 , волоконный лазер является наиболее быстрорастущим вариантом для многих новых покупок лазеров. Он производит кромки из тонких материалов, очень похожие на высококачественные кромки, получаемые лазером CO 2 ; но с увеличением толщины материала качество кромки снижается.

Рисунок 3

Контроллеры используют мониторинг процесса для определения характеристик прожига и резки в реальном времени.Они вносят необходимые изменения для обеспечения наилучшего качества кромок даже вокруг острых углов.

Лучше балки, насадки,

управление процессом и материал

продолжай работу

Апрель15FAB_

Качество лазерного луча измеряется произведением параметров луча, или BPP. CO 2 лазеры обычно имеют BPP от 8 до 9 мм • мрад, что позволяет лазеру резать сталь, нержавеющую сталь и алюминий с очень хорошим качеством кромки. Волоконные лазеры обычно имеют BPP от 1 до 3 мм • мрад, что позволяет лазеру очень быстро резать более тонкие материалы, но качество кромок более толстых материалов ухудшается.Вот почему лазер CO 2 был выбран производителями, которые обрабатывают более толстые материалы.

Однако появляется новая технология, которая изменяет свойства луча волоконного лазера, позволяя резать толстую низкоуглеродистую сталь с таким же качеством, как CO 2 , но с половинной мощностью. Это позволит производителям приобретать волоконный лазер для обработки всего спектра материалов и толщин без специальной оптики и замены линз.

Способность имитировать качество кромок CO 2 на волоконных машинах была и продолжает достигаться за счет использования специальных линз и зеркал, которые изменяют ширину пропила, позволяя большему количеству вспомогательного газа поступать в рез и снижая плотность пятна.Однако, изменяя значение BPP, волоконный лазер может достичь качества луча лазера CO 2 при правильной настройке луча и без необходимости в дополнительных настройках и расходных материалах.

Заглядывая в будущее, новые технологии, несомненно, добавят еще одной морщинки рынку лазерной резки. Некоторые производители разработали твердотельные системы, известные как диодные лазеры с прямым излучением, которые обеспечивают дополнительную эффективность и уникальные технологические преимущества. Хотя до сих пор неясно, как эта технология повлияет на текущие варианты лазеров, она уже продемонстрировала способность обеспечивать превосходное качество кромок.

Лазерная технология постоянно меняется. Продолжают появляться более быстрые и эффективные системы, и это еще не все.

Методы искусственного интеллекта для моделирования температуры в процессе резки металла

1. Введение

Теплообразование в зоне резания происходит в результате работы, выполняемой в процессе резки металла, которое расходуется на пластическую деформацию резания слой и преодоление трения, возникающего на контактной площадке режущего инструмента (т.е.е. режущая пластина) и рабочий материал (т.е. заготовка). Тепло, выделяемое в зоне стружкообразования, напрямую влияет на качество и точность обработанной поверхности. Негативные явления в процессе резки металла, такие как: образование наростов (BUE), наклепа, пластическая деформация режущей кромки, деформация заготовки и т. Д., Также зависят от нагрева.

Моделирование температуры в процессе резки металла — очень важный шаг в понимании и анализе процесса резки металла.Чтобы смоделировать температуру, которая возникает в зоне формирования стружки, необходимо провести большое количество экспериментов при различных режимах резания, синхронно измеряя температуру верхней части стружки с помощью инфракрасной камеры. Инфракрасный метод дает относительно хорошую индикацию измеренной температуры по сравнению с другими методами измерения температуры, такими как: термопары, методы излучения, металлографические методы и т. Д.

В последние годы исследования в области моделирования процессов направлены на использование систем на основе искусственного интеллекта: искусственных нейронных сетей, систем нечеткой логики, генетических алгоритмов, а также комбинации упомянутых систем.Результаты, полученные на первом этапе, будут использоваться для моделирования температуры резания с использованием методологической модели поверхности отклика (модель RSM), искусственных нейронных сетей прямого распространения (модель ANN), сети радиальных базисных функций (модель RBFN), нейронной сети обобщенной регрессии ( Модель GRNN) и адаптивной нейронечеткой системы (модель NF). Будет представлена точность предложенных моделей, а также их пригодность для использования в конкретных задачах.

Анализ и моделирование процесса резки металла могут быть очень полезными при определении оптимальных значений входных параметров процесса (скорость резания, глубина резания и скорость подачи).Положительных эффектов может быть много. Можно улучшить качество обработанной поверхности и продлить срок службы инструмента, что приведет к повышению экономической эффективности производства.

2. Температура процесса резания металла

Температура резания влияет на изменения материала заготовки и, как следствие, на качество обработанной поверхности. Это также влияет на изменение материала режущего инструмента и играет важную роль в износе инструмента. Температуру стружки можно использовать для исследования поведения режущих инструментов при трении, поскольку эта температура зависит от энергии трения, поступающей в стружку на передней поверхности.

Количество тепла, выделяемого в процессе резки металла, выражается через проделанную в процессе работы работу и механический эквивалент тепла (Аршинов и Алексеев, 1979) в форме:

, где: Q — количество тепла, выделяемого в процессе резки металла, F z v — работа, выполненная в процессе, E — механический эквивалент тепла

Тепловой баланс во время процесса резки металла может быть выражен как следует:

, где: Q — общее количество тепла, выделяемого при резке, Q 1 — количество тепла, уносимого в стружке, Q 2 — количество тепла, оставшееся в режущий инструмент, Q 3 — количество тепла, проходящего через заготовку, Q 4 — количество тепла, излучаемого в окружающий воздух

Accord Согласно эмпирическим исследованиям, 60-86% тепла уносится в стружку и растет с увеличением скорости резания.Для токарных операций эта пропорция следующая: 50-86% тепла отводится в стружке, 10-40% остается в режущем инструменте, 3-9% остается в заготовке и около 1% излучается в окружающий воздух.

На количество выделяемого тепла влияет множество факторов. Наиболее важными из них являются скорость резания и глубина резания (Tanikić et al., 2010a). Также следует отметить, что при чистовом точении обрабатываемой детали передается больше тепла, чем при черновой токарной обработке.Теоретически можно выделить три зоны тепловыделения, которые можно выделить во время токарной обработки (Рис. 1.) (Tanikić et al., 2010b):

Рис. 1.

Зоны тепловыделения во время процесса резки металла

Температура различные точки режущего инструмента, стружки и заготовки различны, как показано на рис. 2. (Аршинов и Алексеев, 1979). Температура слоев, близких к поверхности режущего инструмента, выше, чем слоев вдали от нее. Самая высокая температура, как и ожидалось, наблюдается в точке контакта режущего инструмента и заготовки (обозначена буквой T на рис.2.), в то время как температуры в других точках даны как доли от этой температуры.

Рисунок 2.

Распределение температуры в режущем инструменте, стружке и заготовке

2.1. Факторы, влияющие на температуру резания

Факторами, которые непосредственно влияют на температуру резания, а также на температуру стружки в процессе резки металла, являются: тип материала заготовки, режимы резания (скорость резания, скорость подачи и глубина резания), размеры и геометрические характеристики резания инструмент, количество и давление охлаждающей жидкости и т. д.Недавние исследования показывают, что диаметр прутка также влияет на температуру резания (Boud, 2007).

Материал заготовки — Как правило, при резке стали выделяется больше тепла, чем при резке чугуна. Чугун также имеет более низкую теплопроводность, чем сталь. Высокое давление на вершину режущего инструмента во время резки чугуна вызывает короткую и ломкую стружку. Механические свойства материала заготовки существенно влияют на температуру резания. Чем выше прочность на разрыв и твердость заготовки, тем больше сила сопротивления, которую необходимо преодолеть во время резки, т.е.е. чем больше требуется работы, тем выше температура резки. С другой стороны, чем выше теплопроводность и теплоемкость заготовки, тем выше уровень тепла, передаваемого от места, где оно генерируется, к стружке и заготовке. В то же время в поверхностных слоях инструмента температура ниже.

Режимы резания — Силы резания непропорционально уменьшаются с увеличением скорости резания (Tanikić et al., 2009а). Например, увеличение скорости резания примерно на 500% вызывает уменьшение силы резания примерно на 21% (O’sullivan & Cotterell, 2001). Количество тепла, выделяемого в процессе резки металла, зависит от обоих факторов: скорости резания и силы резания. Как правило, более высокая температура создается с увеличением скорости резания. Сила резания, как указывалось ранее, непропорционально увеличивается с увеличением скорости подачи и, следовательно, температура резания также увеличивается.Увеличение силы резания и температуры резания происходит медленнее, чем увеличение скорости подачи. Результаты многочисленных экспериментов показывают, что температура резания зависит от большого числа факторов, которое может быть выражено следующим уравнением (Radovanovic, 2002):

экспериментальное исследование Режущая характеристики для упорной резьбы точение 13% Cr нержавеющей стали

[1] ИКС.Цзян, Ю. Чжэн и В. Кэ: Наука о коррозии, Vol. 47 (2005), стр.2636.

[2] Т. Хонг, Ю. Чен, Ю. Х. Сан и В. П. Джепсон: Материалы и коррозия, Vol.52 (2001), с. 590.

[3] J.C. He, Z.L. Го и X.L. L: Наука и технологии Baotou Steel, Vol. 32 (2006), стр.55.

[4] Р.Ф. Сюй, К.С. Сюй и др.: Защита материалов, Vol. 31 (1998), стр.7.

[5] З.М. Чжан, X.W. L: Журнал Харбинского университета науки и технологий, Vol.16 (1995), стр.1.

[6] G.Q. Хан, X.L. Ху: цементированный карбид, Vol. 22 (2005), стр.100 Scrapes.

.

Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре

Механические свойства быстрорежущей стали в состоянии

поставки при комнатной температуре Группы сталей

Группы сталей Обычная сталь при нагреве

теряет свои свойства. Быстрорез держит их довольно

долго.

Обычная сталь при нагреве

теряет свои свойства. Быстрорез держит их довольно

долго. Теоретически, можно сделать и полевой нож, если

сверхаккуратно работать (?). Но не забывайте о коррозии

— она съест прежде всего РК, а вот править быстрорез

замучишься. Узкий ИМХО материал.

Теоретически, можно сделать и полевой нож, если

сверхаккуратно работать (?). Но не забывайте о коррозии

— она съест прежде всего РК, а вот править быстрорез

замучишься. Узкий ИМХО материал. Лезвие у

обуха 2,3 мм плавно сходит ровным клином от обуха

к острию. Так что само по себе лезвие довольно тонкое.

Жив нож до сих пор. Так, что претензии к быстрорезу

немного преувеличены. Тем более, что его вообще-то

отпустить вполне можно да и если удастся найти Р18

полотно и из него ножик сделать то очень удачный

по прочности и стойкости материал. Чем-то напоминает

CPM, но к коррозии совсем не стоек. Так что рыбку

он не любит вовсе.

Лезвие у

обуха 2,3 мм плавно сходит ровным клином от обуха

к острию. Так что само по себе лезвие довольно тонкое.

Жив нож до сих пор. Так, что претензии к быстрорезу

немного преувеличены. Тем более, что его вообще-то

отпустить вполне можно да и если удастся найти Р18

полотно и из него ножик сделать то очень удачный

по прочности и стойкости материал. Чем-то напоминает

CPM, но к коррозии совсем не стоек. Так что рыбку

он не любит вовсе. Обы

Обы Покупаются шарошки, самые дешевые, диаметром около

8 мм (

Покупаются шарошки, самые дешевые, диаметром около

8 мм ( О применении аргоновой или

газосварки вообщ

О применении аргоновой или

газосварки вообщ Режим питания

не з

Режим питания

не з

Кладешь

спуском на брусок и выводишь вогнутость в плоскость.

Получается идеальная грань между телом клинка и

спуском. Красота! А после обработки на самом мелком

бруске, на суспензии, клиночек приобрел благородный

темно-серый цвет…

Кладешь

спуском на брусок и выводишь вогнутость в плоскость.

Получается идеальная грань между телом клинка и

спуском. Красота! А после обработки на самом мелком

бруске, на суспензии, клиночек приобрел благородный

темно-серый цвет… Из декоративных и полудекоративных

покрытий нравится простое травление в азотной кислоте,

либо чернение с ее же помощью. Не знаю, как это

объясняется химически (на меня даже как-то зудели

по этому поводу в каком-то форуме, говорили, что

такого быть не может), но при многократном окунании

лезвия в 10% раствор азотки, чередующемся с вытиранием

его льняной тряпкой, вымоченой в том же растворе,

поверхность получает матовый очень темный серый

цвет. Покрытие не самое стойкое, но легко восстанавливается

тем же способом без снятия предыдущего слоя.

Из декоративных и полудекоративных

покрытий нравится простое травление в азотной кислоте,

либо чернение с ее же помощью. Не знаю, как это

объясняется химически (на меня даже как-то зудели

по этому поводу в каком-то форуме, говорили, что

такого быть не может), но при многократном окунании

лезвия в 10% раствор азотки, чередующемся с вытиранием

его льняной тряпкой, вымоченой в том же растворе,

поверхность получает матовый очень темный серый

цвет. Покрытие не самое стойкое, но легко восстанавливается

тем же способом без снятия предыдущего слоя. А если травить в растворе щавелевой

кислоты, то на углероде получим темно-серый цвет,

а на нерже — зеленый. Товарищ на конфе руснайфа

писал…

А если травить в растворе щавелевой

кислоты, то на углероде получим темно-серый цвет,

а на нерже — зеленый. Товарищ на конфе руснайфа

писал… Первая — сечение таких ножей чаще всего сложное

асимметричное и может не подойти для обычного ножа.

Вторая и третья причины: в недорогих резаках сталь

не поймешь какая, а нормальный (не самый дорогой)

резак производства Германии или Швеции стоит как

самый дорогой ножик MOD. При том, что фоторезаки

практически не ломаются, найти нож от «старого

списанного» нереально.

Первая — сечение таких ножей чаще всего сложное

асимметричное и может не подойти для обычного ножа.

Вторая и третья причины: в недорогих резаках сталь

не поймешь какая, а нормальный (не самый дорогой)

резак производства Германии или Швеции стоит как

самый дорогой ножик MOD. При том, что фоторезаки

практически не ломаются, найти нож от «старого

списанного» нереально. Причем, к

окислению вторая (из практ.) устойчивее.

Причем, к

окислению вторая (из практ.) устойчивее. По

поводу же боковых поверхностей — если ее не трогать,

то ржаветь сильно не начинает — там оксидная пленка

здоровая, и если уж совсем в сырости не хранить,

все ОК, а вот если охота снять это… Я снимал,

прикладывая лезвие плашмя к боковине мелкозернистого

круга на электроточиле, затем — ленточной шлифовальной

машиной (шкуркой обычной с электроприводом) сглаживал

царапины, а дальше — на куске войлока с абразивным

порошком. Конечно, все царапины изводить — долго

и нудно, но этож для работы, а не для выставки предмет.

По

поводу же боковых поверхностей — если ее не трогать,

то ржаветь сильно не начинает — там оксидная пленка

здоровая, и если уж совсем в сырости не хранить,

все ОК, а вот если охота снять это… Я снимал,

прикладывая лезвие плашмя к боковине мелкозернистого

круга на электроточиле, затем — ленточной шлифовальной

машиной (шкуркой обычной с электроприводом) сглаживал

царапины, а дальше — на куске войлока с абразивным

порошком. Конечно, все царапины изводить — долго

и нудно, но этож для работы, а не для выставки предмет.