Сталь 20. Характеристики и применение.

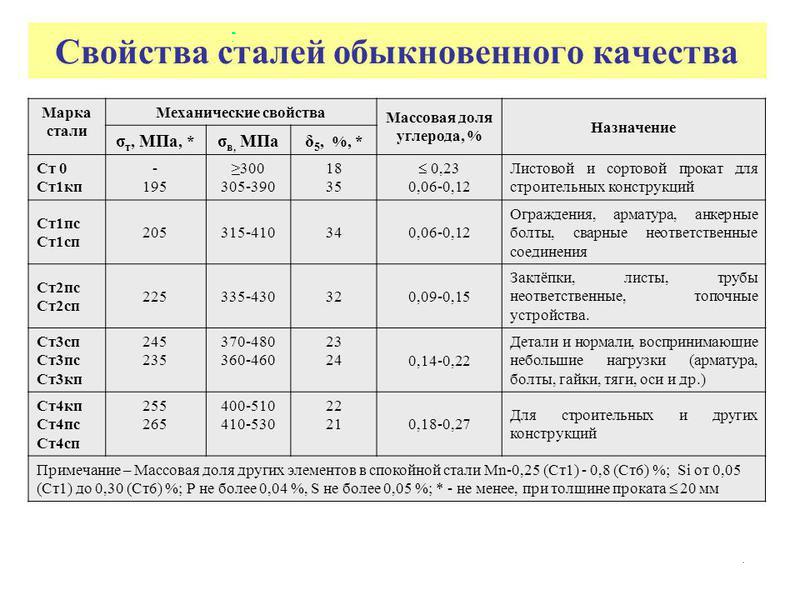

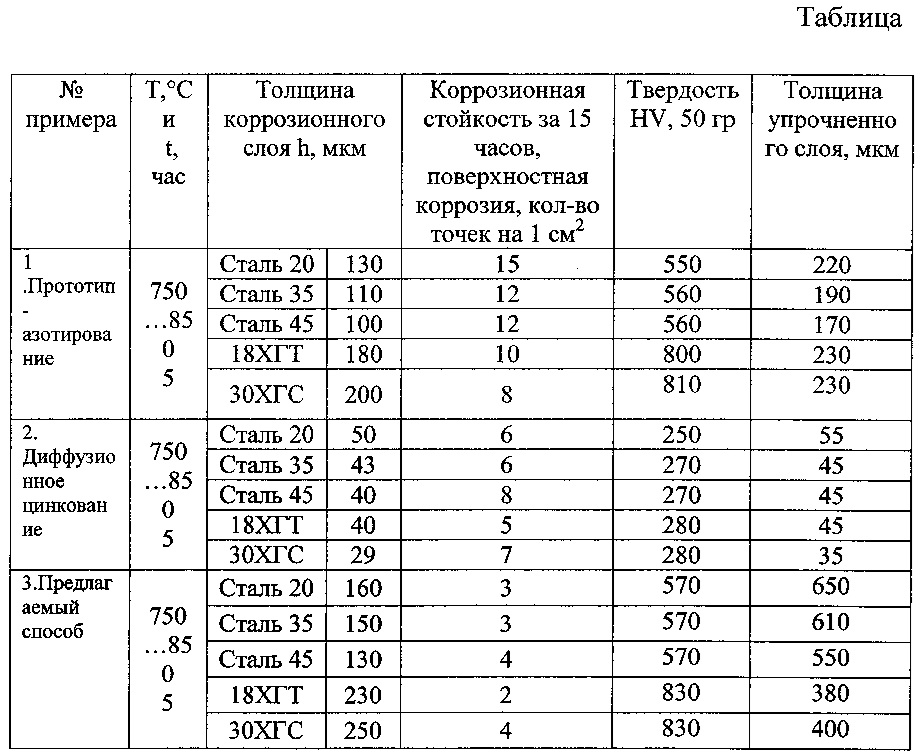

Область применения конструкционной стали

Сталь 20 относится к классу конструкционных углеродистых, основной легирующий элемент, определяющий её характеристики – углерод, количество других добавок незначительно. Широко используется в машиностроении и бытовом применении. Причина популярности кроется в низкой стоимость производства, обусловленной высокой пластичностью материала. Из данного металла проводится горячекатаный и холоднокатаный прокат, трубы как бесшовные, так и сварные, прутки, ленты, листы.

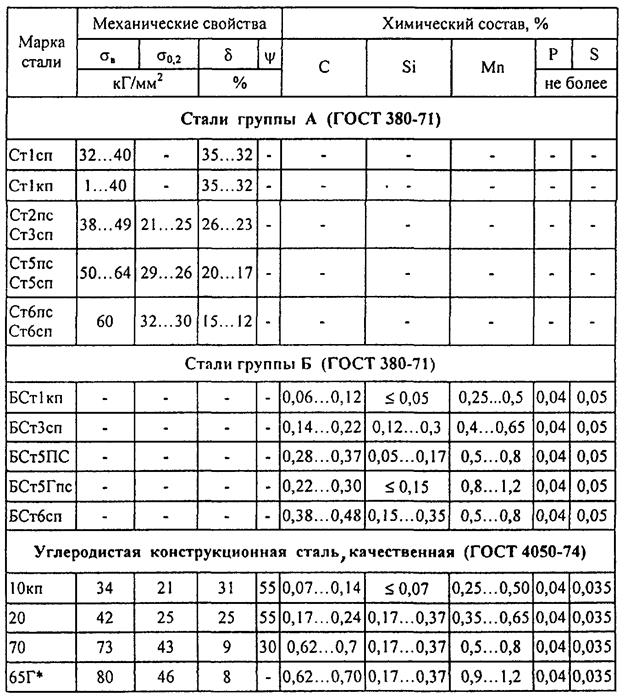

Химический состав стали 20

- Углерод – от 0,17% до 0,24%

- Кремний – от 0,17 до 0,37%

- Марганец – от 0,35 до 0,65%

- Медь и никель – до 0,25%

- Мышьяк – до 0,08%

- Сера – до 0,4%

- Фосфор – до 0,035%

Часто сталь 20 служит основой для изготовления профилированных листов, которые широко распространены в строительства ограждающих конструкций, элементов кровли, защитных покрытий для стен.

Повышение характеристик металла

Поскольку углеродистая сталь не обладает высокой коррозионной стойкостью, практикуется нанесение защитного покрытия на её поверхность, например, оцинковка. Проведение данной процедуры позволяет в несколько раз увеличить срок службы труб, используемых для холодного и горячего водоснабжения.

Высокая пластичность материала ограничивает его применение, поскольку для высоких нагрузок, возникающих в различных узлах и механизмах, детали из стали 20 имеют недостаточную прочность. Для решения этой проблемы используются различные способы химико-термической обработки, которые существенно увеличивают твердость металла в поверхностных слоях (например, цементирование).

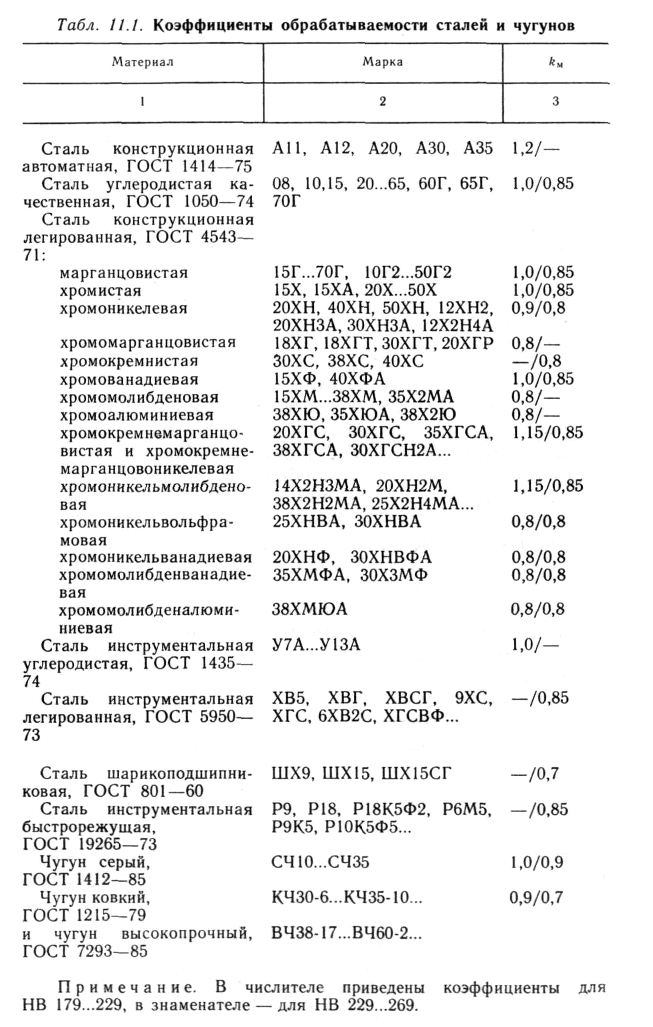

Металлообработка стали 20 проводится до химической или термической обработки, поскольку повышенная твердость поверхностных слоев серьезно увеличивает износ режущего инструмента.

Сталь 20Х23Н18: применение, характеристики, состав, свойства

Сталь 20Х23Н18 – жаропрочный высоколегированный нержавеющий сплав, сохраняющий свои технические характеристики при температуре до 1050 градусов Цельсия. Высокие эксплуатационные качества позволяют использовать нержавейку 20Х23Н18 в машиностроении и других отраслях промышленности.

Химический состав 20Х23Н18 и основные характеристики сплава

Маркировка сплава содержит цифровые и буквенные символы, которые позволяют определить основные химические элементы и их процентное содержание в стали. Расшифровка 20Х23Н18 показывает следующее:

- Первая цифра 20 – содержание углерода в сплаве не превышает 0.

2%.

2%. - Х23 – среднее процентное содержание хрома (23%). Доля хрома может колебаться в пределах 22-25%.

- Н18 – сплав содержит около 18% никеля (допустимый диапазон 17-20%).

Основные технические характеристики стали 20Х23Н18:

- Предел текучести материала – 200 МПа (типичное значение для большинства нержавеющих сплавов со схожим химсоставом).

- Плотность сплава составляет 7900 кг/м3 при стандартной температуре 20 градусов Цельсия (при нагреве показатель будет падать, пока не достигнет значения 7540 при граничной температуре 900 градусов Цельсия).

- Допускаемое напряжение при деформации на разрыв колеблется в пределах от 500 до 560 МПа в зависимости от типа проката (лист, пруток).

- Твердость 20Х23Н18 составляет 178 единиц по Бринеллю в нормальном состоянии (во время закалки и охлаждения стали предел твердости может колебаться в диапазоне от 140 до 200 единиц).

Химсостав сплава и его основные свойства регламентированы ГОСТ 5632-72.

Применение 20Х23Н18 и зарубежные аналоги

Благодаря высокой жаропрочности и стойкости к химическому окислению, сплав этой марки нашел широкое применение в машиностроении. Из стали изготавливают жаропрочные экраны и муфели, элементы конструкции горелок, а также камеры сгорания, бандаж и лопатки, которые постоянно находятся в высокотемпературной среде. С точки зрения сочетания технических качеств, долговечности и стоимости эта марка стали считается наиболее оптимальной для промышленного использования.

Среди наиболее известных зарубежных аналогов 20Х23Н18 можно выделить следующие марки стали:

- Венгрия – H9.

- Болгария – Ch33N18.

- Евросоюз (общая маркировка) – 1.4843, 1.4845.

- США – S31000, S31008, AISI 310, 314.

- Ю. Корея – STS310S.

- Австралия – 310S.

- Китай – 1Cr25Ni20Si2.

Зарубежные аналоги марки стали 20Х23Н18 ( стар. Х23Н18 ЭИ417 )

На рынке нашей страны сплав представлен преимущественно четырьмя видами сортового проката – лист толщиной от 1 до 4 мм, лист толстостенный (4-25мм), трубы нержавеющие разного диаметра и калиброванный пруток.

Чтобы купить нержавеющую сталь 20Х23Н18 или заказать изделия из этого сплава по индивидуальным чертежам, звоните нашим менеджерам или оставляйте онлайн заявки на сайте с контактами для обратной связи.

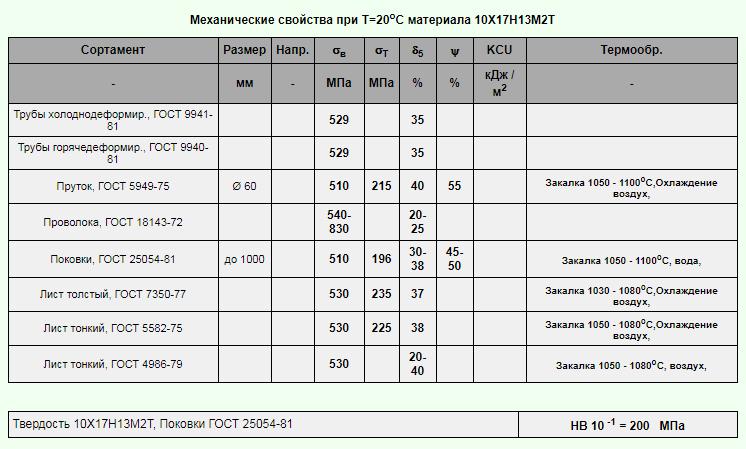

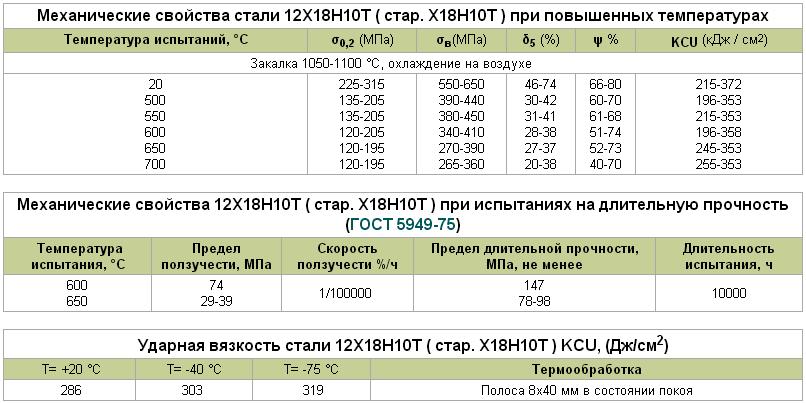

Механические свойства стали 20Х23Н18 ( стар. Х23Н18 ЭИ417 )

Физические свойства стали 20Х23Н18 ( стар. Х23Н18 ЭИ417 )

Другие марки стали

20 | компания Металлинвест в Новосибирске

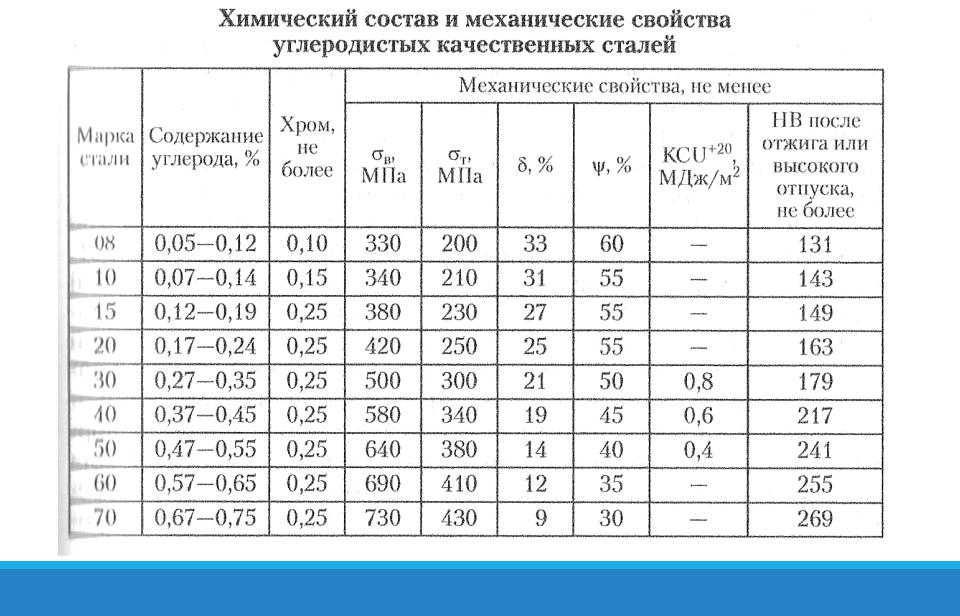

Характеристика материала 20| Марка: | 20 |

| Заменитель: | 15, 25 |

| Классификация: | Сталь конструкционная углеродистая качественная |

| Применение: | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

Химический состав в % материала 20.

| C | Mn | Ni | S | P | Cr | Cu | As | |

| 0.17-0.24 | 0.17-0.37 | 0.35-0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 20.

| Ac1=724, Ac3(Acm)=845, Ar3(Arcm)=815, Ar1=682 |

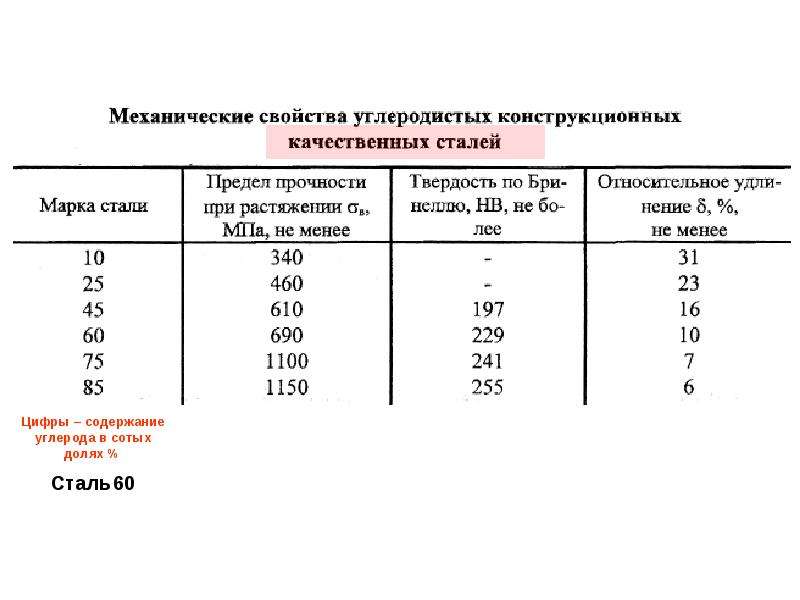

Механические свойства при Т=20oС материала 20.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат горячекатан. | до 80 | Прод. | 420 | 250 | 25 | 55 | Нормализация | |

| Пруток | Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880-900oC, | |

| Пруток | Прод. | 510 | 320 | 30.7 | 67 | 1000 | Нормализация 880-920oC, |

| Твердость материала 20 после отжига | HB=163 |

| Твердость материала 20 калиброванного нагартованного | HB=207 |

Физические свойства материала 20.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.13 | 52 | 7859 | |||

| 100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

| 200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

| 300 | 1.90 | 13.1 | 46.2 | 7770 | 514 | 381 |

| 400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

| 500 | 1. 72 72 | 14.1 | 39.1 | 7699 | 555 | 601 |

| 600 | 1.60 | 14.6 | 35.8 | 7659 | 584 | 758 |

| 700 | 14.8 | 32 | 7617 | 636 | 925 | |

| 800 | 12.9 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 |

Технологические свойства материала 20.

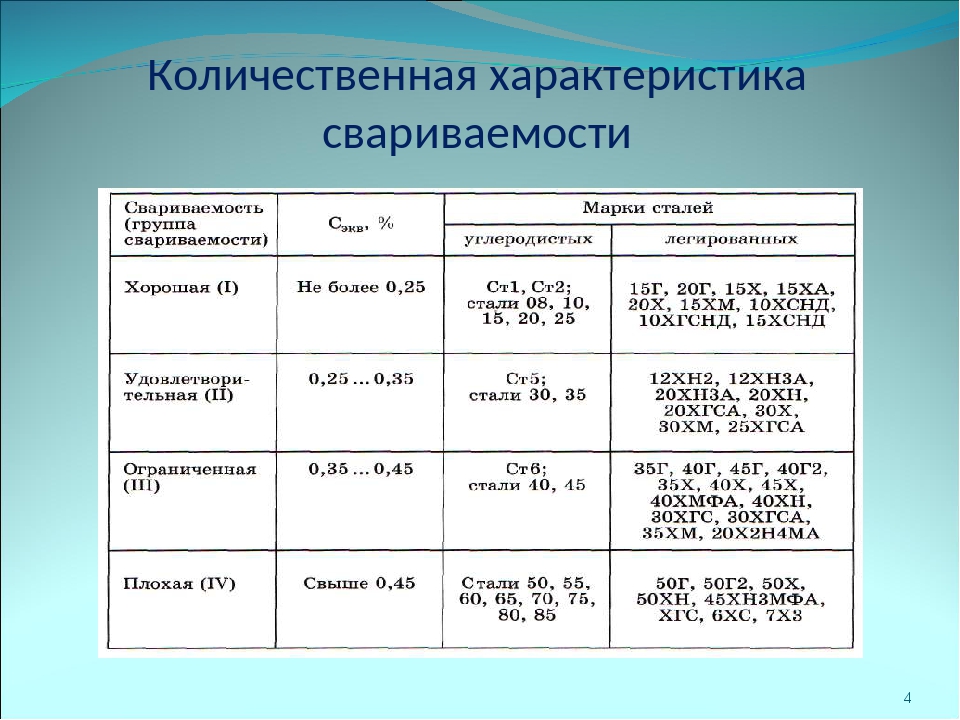

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Сталь для труб, метал трубы

Сталь 09Г2ССталь конструкционная низколегированная для сварных конструкций. Сталь кремнемарганцовистая; По ГОСТ 27772-88 соответствует стали для строительных конструкций С345.

Заменитель: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С.

Вид поставки: газлифтные трубы по ТУ 14-3р-1128-2007

Сталь 13ХФА

Сталь конструкционная легированная качественная.

Вид поставки : трубы из стали 13хфа

Применение: Для изготовления трубной заготовки предназначенной для производства труб бесшовных горячедеформированных нефтегазопроводных повышенной коррозионной стойкости и хладостойкости, предназначенные для использования в системах транспортирующих газ, системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях северной климатической зоны при температуре окружающей среды от -60°С до +40°С, температурой транспортируемых сред от +5°С до +40°С и рабочим давлением до 7,4 МПа. Трубы отличаются от нефтегазопроводных труб обычного исполнения по ГОСТ 8731, ГОСТ 8732, повышенной хладостойкостью, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин.

Трубы отличаются от нефтегазопроводных труб обычного исполнения по ГОСТ 8731, ГОСТ 8732, повышенной хладостойкостью, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин.

Сталь 20

Сталь конструкционная углеродистая качественная.

Заменитель : 15, 25.

Вид поставки: труба из стали 20 по ГОСТ 8732-78

Применение: Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350°С.

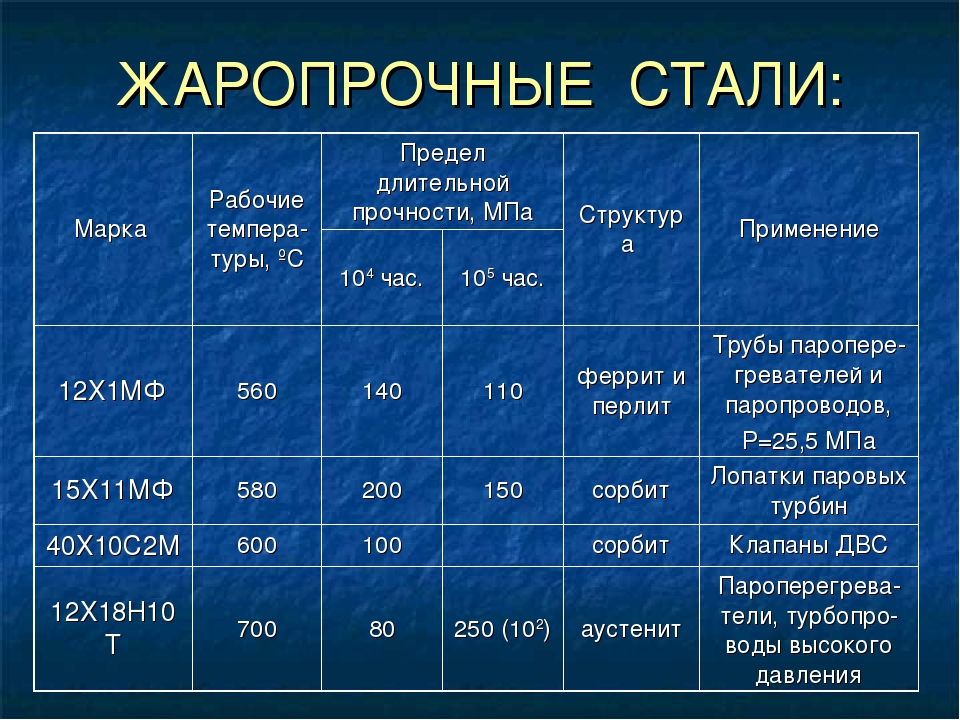

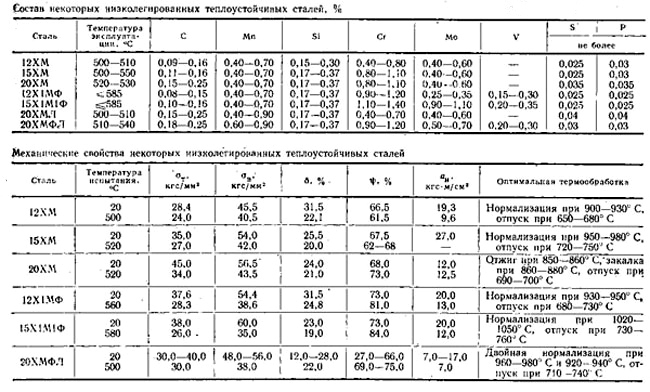

Сталь 12Х1МФ

Сталь конструкционная жаропрочная низколегированная. Сталь перлитного класса. Рекомендуемая температура применения до 570-585 °С; Температура интенсивного окалинообразования 600 °С; срок работы — более 10000ч.

Заменитель: 12ХМФ.

Вид поставки: Трубы ТУ 14-3р-55-2001, в том числе сортовой и фасонный прокат.

Применение: Для труб пароперегревателей, трубопроводов и коллекторных установок высокого давления; поковок для паровых котлов и паропроводов; деталей цилиндров газовых турбин; для изготовления деталей, работающих при температуре 540-580°С.

Сталь 15ГС

Сталь конструкционная низколегированная для сварных конструкций.

Заменитель: 12ГС, 16ГС.

Вид поставки: Котельные трубы по ТУ 14-3р-55-2001.

Применение: Стационарные трубопроводы питательной воды котлов СВП, работающие при температуре 280°С. А также стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и другие детали, работающие при температуре от -40 до +450°С.

Сталь 17Г1С

Сталь конструкционная низколегированная для сварных конструкций. Сталь кремнемарганцовистая.

Заменитель: 17ГС.

Вид поставки: Трубы магистральные по ГОСТ 20295-85.

Применение: Сварные детали, работающие под давлением при температуре от -40 до +475°С.

Сталь 20ПВ

Сталь конструкционная углеродистая качественная.

Заменитель: 20.

Вид поставки: Трубы по ТУ 14-3р-55-2001.

Применение: Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления для длительной и весьма длительной службы при температурах до 350°С.

Сталь 30ХГСА

Сталь конструкционная легированная. Сталь хромокремнемарганцовая.

Заменитель : 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА.

Вид поставки: трубы бесшовные горячекатанные

Применение: Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

технические характеристики, свойства, заказ в Москве

Сталь 20ЮЧ (20ЮЧА) – конструкционная легированная. Она обладает высоким сопротивлением межкристаллитной коррозии. Сочетание букв и цифр дают полное представление о легированной стали. Две цифры, стоящие впереди указывают на содержание углерода в десятых процентов. Буква «А» в конце означает высококачественную сталь, содержащую меньше фосфора и серы. Особая термическая обработка позволяет значительно улучшить технические характеристики.

Конструкционная сталь 20ЮЧ — сплав, применяемый для производства конструкций, деталей и других изделий, из которых монтируются трубопроводы:

- Корпусы и днища, плоские фланцы;

- Трубы для нефтепроводов и газопроводов, которые стойки к коррозии;

- Детали и узлы, которые работают в агрессивных средах, содержащих сероводород или углекислый газ;

- Детали, которые эксплуатируются при диапазоне температур от от -40°С до +475°С.

Кроме вышеперечисленного, сталь 20ЮЧ применяют при выполнении трубопроводной арматуры, сварные емкости для газовой и нефтепромышленности

Характеристики

Сплав имеет в своем химическом составе семь элементов. Основу составляет железо – 97%. Все остальные элементы представлены в пропорциях:

- Алюминий;

- Хром;

- Углерод;

- Кремний;

- Фосфор;

- Сера.

Точный химический состав определяет ТУ 14-1-3987-85, предельные отклонения по химическому составу — в соответствии с ГОСТ 1050

Свойства

В современной промышленности востребованы заготовки из рассматриваемого материала. Они пользуются высоким спросом у производителей труб и трубопроводов, изготовителей деталей, работающих в различных средах, в том числе и агрессивной.

Применение

Высокие технические характеристики и степень сопротивления коррозии позволяют использовать изделия из данной стали в нефтепромышленности и в газопроводных сетях.

Заказ

Основным направленим деятельности компании «Эталон Сталь» является реализация металлопроката. Предприятие продает прокат в виде труб, прутков, листа, круга. Мы изготавливаем поковки, занимаемся порезкой заготовок из стали. Мы давно на рынке металлопроката и предлагаем все позиции из нашого каталога по приемлемой цене в любых объемах. Звоните нам по телефонам:

- +7 (495) 223-32-41;

- +7 (499) 268-32-62;

- +7 (499) 268-35-75;

или пишете по адресу: Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript .

Мы работаем с оптом и розницей, можем обеспечить доставку оплаченной продукции любым видом транспорта. Поставки от производителя позволяют нам предлагать качественный товар по щадящей цене.

Сталь 20ЮЧ (20ЮЧА) применение, хим.состав, мех.свойства

Справочная информация

Сталь 20ЮЧА применяется: для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С; для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности; бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ. Примечание Сталь стойкая к коррозионному растрескиванию. |

Химический состав в % |

НТД на сталь 20ЮЧ | C | S | P | Mn | Cr | Si | Ni | N | Cu | Ca | As | Al |

ТУ 14-1-4853-90 | 0,16-0,22 | ≤0,005 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | 0,001-0,010 | ≤0,08 | 0,03-0,10 |

ТУ 14-1-4179-86 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,30 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

ТУ 14-3-1652-89 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

ТУ 14-3Р-54-2001 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | ≤0,30 | — | — | 0,03-0,10 |

ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | — | — | 0,03-0,05 |

ТУ 14-3-1745-90 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

Fe — основа.

По ТУ 14-1-4853-90, ТУ 14-3-1652-89 и ТУ 14-1-4179-86 химический состав приведен для стали 20ЮЧ. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится РЗМ (титан, кальций, цирконий) из расчета 0,7 кг/т. Содержание РЗМ в стали не является сдаточным показателем, но контролируется и вносится в документ о качестве. В сталь вводятся технологическая добавка силикокальция из расчета получения в готовом прокате 0,001-0,010 % кальция.

По ТУ 14-3-1652-89 и ТУ 14-1-4179-86 содержание остальных элементов — по ГОСТ 1050.

По ТУ 14-162-14-96 химический состав приведен для стали 20ЮЧА. В стали допускаются отклонения по содержанию углерода (-0,020 %), алюминия (±0,010 %), марганца (+0,15 %), серы (+0,005 %), фосфора (+0,005 %). В раскисленную сталь с целью глобуляции сульфидных неметаллических включений вводится церий из расчета содержания церия в стали 0,050 %, содержание которого не контролируется, а в сертификат заносится его расчетная величина. С целью повышения прочностных свойств допускается введение в сталь ванадия в количестве до 0,050 %.

По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 химический состав приведен для стали 20ЮЧ. Остаточное содержание остальных элементов по ГОСТ 1050. Отклонение по содержанию углерода -0,020 %, алюминия +0,010 %, другим элементам по ГОСТ 1050. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится один или несколько модификаторов из группы: РЗМ, титан, кальций, цирконий в количестве до 0,07% каждого. Содержание этих элементов в стали не является сдаточным показателем, но вносится в документ о качестве.

Механические свойства |

Механические свойства стали 20ЮЧ, при 20°С |

Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

Заготовка трубная по ТУ 14-1-4179-86 (термообработанные продольные образцы) | ||||||||||||||||

≥235 | ≥410 | ≥23 | ≥490 | ≤190 | ||||||||||||

Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. | ||||||||||||||||

≤180 | ≥235 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

Толстолистовой прокат (10-160 мм) в состоянии поставки (нормализация или термоулучшение, KCU-40°С) | ||||||||||||||||

Образец | ≥235 | ≥410 | ≥23 | ≥480 | ||||||||||||

Трубы бесшовные горячедеформированные термообработанные в состоянии поставки по ТУ 14-162-14-96 | ||||||||||||||||

Образец | 338-470 | 502-627 | ≥25 | ≤92 | ||||||||||||

Трубы холоднодеформированные Dн=25-89 и трубы бесшовные горячедеформированные в состоянии поставки (нормализованные) по ТУ 14-3-1745-90, ТУ 14-3Р-54-2001. | ||||||||||||||||

Образец | 245-382 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

Технологические свойства | ||||||||||||||||

Коррозионная стойкость | По ТУ 14-3-1745-90 пороговое значение сероводородного коррозионного растрескивания должно быть не менее 147 МПа (15 кгс/мм2). |

Микроструктура | По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 полосчатость ферритно-перлитной структуры г/д труб не должна превышать 4,0 балла по ГОСТ 5640. Величина зерна металла труб в состоянии поставки не должна быть крупнее 7 балла, допускаются отдельные зерна 6 балла. |

Ударная вязкость | |

Состояние поставки \ температура | 20 (KCV) | -50 (KCV) |

Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы продольные | ≥1666 | ≥784 |

Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы поперечные | ≥784 | ≥294 |

Обозначения | ||

Механические свойства:

Физические свойства:

| ||

Характеристика материала сталь 20, фланцы

| Марка: | 20 |

| Заменитель: | 15, 25 |

| Классификация : | Сталь конструкционная углеродистая качественная |

| Применение: | Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

Химический состав в % материала 20

Температура критических точек материала 20

| Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682 |

Механические свойства при Т=20

oС материала 20

| Твердость материала 20 после отжига | HB 10-1 = 163 МПа |

| Твердость материала 20 калиброванного нагартованного | HB 10-1 = 207 МПа |

Физические свойства материала 20

Технологические свойства материала 20

Литейно-технологические свойства материала 20

| Температура плавления, °C: | 1.1 — 2.2 |

| Температура горячей обработки,°C: | 3. 3 — 4.4 3 — 4.4 |

| Температура отжига, °C: | 5.5 — 66 |

Обозначения

Механические свойства:

| sв | Предел кратковременной прочности, [МПа] |

| sT | Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | Относительное удлинение при разрыве, [ % ] |

| y | Относительное сужение, [ % ] |

| KCU | Ударная вязкость, [ кДж/м2] |

| HB | Твердость по Бринеллю, [МПа] |

Физические свойства:

| T | Температура, при которой получены данные свойства, [Град] |

| E | Модуль упругости первого рода, [МПа] |

| a | Коэффициент температурного (линейного) расширения (диапазон 200 — T ), [1/Град] |

| l | Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | Плотность материала, [кг/м3] |

| C | Удельная теплоемкость материала (диапазон 200 — T ), [Дж/(кг·град)] |

| R | Удельное электросопротивление, [Ом·м] |

Свариваемость:

| Без ограничений | Сварка производится без подогрева и без последующей термообработки |

| Ограниченно свариваемая | Сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| Трудносвариваемая | Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов.Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для проектирования

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных маршрутов производственного процесса, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после проката

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают до приблизительно 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с низкоуглеродистыми чистыми сталями и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) — эффективный способ добиться этого.

Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с низкоуглеродистыми чистыми сталями и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) — эффективный способ добиться этого.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки около 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Термомеханически прокатанная сталь имеет обозначение «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее закаленных структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Предел прочности на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Подобные значения даны для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты принимают форму очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основные обозначения подложек — JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Подкладка | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 о с |

| NL | 27J | -50 о с | |

| BS EN 10025-4 [9] | M | 40J | -20 о с |

| мл | 27J | -50 о с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 о с |

| QL | 30J | -40 o c | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей для холодной штамповки требования к энергии удара для материала толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего подкласса дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетом при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно прочны и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Конструктор полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, гибки и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные предположения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «углеродный эквивалент» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых конструкционных стальных изделий, и это простая задача для тех, кто контролирует сварку, чтобы гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- Коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь— это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную «патину» от ржавчины, которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой коррозионной стойкостью, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Деформационное поведение нержавеющих сталей отличается от углеродистых сталей во многих отношениях. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1.4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1.4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с антиобледенительными солями | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью соленых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть неэффективными с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки термомеханических прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций.В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для проектирования

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных маршрутов производственного процесса, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после проката

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают до приблизительно 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с низкоуглеродистыми чистыми сталями и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) — эффективный способ добиться этого.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки около 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Термомеханически прокатанная сталь имеет обозначение «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее закаленных структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Предел прочности на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Подобные значения даны для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость напряжение-деформация не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверх] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют недостатки. В стали эти дефекты принимают форму очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основные обозначения подложек — JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более жесткие, с более высокой энергией удара) используются разные обозначения. Сводка обозначений ударной вязкости приведена в таблице ниже.

| Стандартный | Подкладка | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 о с |

| NL | 27J | -50 о с | |

| BS EN 10025-4 [9] | M | 40J | -20 о с |

| мл | 27J | -50 о с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| К2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 о с |

| QL | 30J | -40 o c | |

| QL1 | 30J | -60 o c |

Для тонкостенных сталей для холодной штамповки требования к энергии удара для материала толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжений и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего подкласса дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование для зданий, где усталость играет второстепенную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является расчетом при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . BS EN 1993-1-4 [6] утверждает, что аустенитные и дуплексные стали достаточно прочны и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением под действием растягивающей нагрузки, как показано на рисунке ниже.Конструктор полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, гибки и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные предположения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приварка ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном поддаются сварке. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, потому что окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «углеродный эквивалент» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых конструкционных стальных изделий, и это простая задача для тех, кто контролирует сварку, чтобы гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- Коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверх] Погодостойкая сталь

Атмосферостойкая сталь— это высокопрочная низколегированная сталь, которая противостоит коррозии, образуя прилипшую защитную «патину» от ржавчины, которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой коррозионной стойкостью, который можно использовать в конструкционных целях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных условиях окружающей среды приведены ниже.

Деформационное поведение нержавеющих сталей отличается от углеродистых сталей во многих отношениях. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжение-деформация для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут быть поставлены, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1.4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Молибден-хромникелевые аустенитные стали | 1.4401 | 220 | 520–670 | 45 |

| 1.4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские районы) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |

| C4 (высокий) | Загрязненная городская и промышленная атмосфера Прибрежные районы с умеренными солевыми отложениями Дорожная среда с антиобледенительными солями | 1.4462, (1.4401 / 1.4404), другие более высоколегированные дуплексы или аустенитные материалы |

| C5 (Очень высокий) | Сильно загрязненная промышленная среда с высокой влажностью Морская среда с высокой степенью соленых отложений и брызг | 1.4462, другие более высоколегированные дуплексы или аустенитные материалы |

Материалы, подходящие для более высокого класса, могут использоваться для более низких классов, но могут быть неэффективными с точки зрения затрат. Материалы в скобках могут быть рассмотрены, если допустима умеренная коррозия. Накопление коррозионных загрязнителей и хлоридов будет выше в защищенных местах; следовательно, может потребоваться выбрать рекомендуемый сорт из следующего более высокого класса коррозии.

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 BS EN 10025-2: 2019 Горячекатаный прокат из конструкционных сталей. Технические условия поставки нелегированных конструкционных сталей BSI.

- ↑ NA + A1: 2014 к BS EN 1993-1-1: 2005 + A1: 2014, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций Общие правила и правила для зданий, BSI

- ↑ 3,0 3,1 BS EN 10210-1: 2006 Конструкционные полые профили горячей обработки из нелегированных и мелкозернистых сталей. Технические требования к поставке, BSI.

- ↑ BS EN 10346: 2015 Стальной плоский прокат с непрерывным горячим покрытием для холодной штамповки. Технические условия поставки. BSI

- ↑ BS EN 1993-1-3: 2006 Еврокод 3: Проектирование стальных конструкций. Общие правила — Дополнительные правила для холодногнутых профилей и листов, BSI.

- ↑ 6,0 6,1 BS EN 1993-1-4: 2006 + A1: 2015 Еврокод 3. Проектирование стальных конструкций. Основные правила. Дополнительные правила для нержавеющих сталей, BSI

- ↑ BS EN 10088-1: 2014 Нержавеющие стали.Список нержавеющих сталей, BSI

- ↑ BS EN 10025-3: 2019, Горячекатаный прокат из конструкционных сталей, Часть 3: Технические условия поставки нормализованных / нормализованных прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-4: 2019, Горячекатаный прокат из конструкционных сталей, Часть 4: Технические условия поставки термомеханических прокатных свариваемых мелкозернистых конструкционных сталей, BSI

- ↑ BS EN 10025-5: 2019, Горячекатаный прокат из конструкционных сталей, Часть 5: Технические условия поставки для конструкционных сталей с повышенной стойкостью к атмосферной коррозии, BSI

- ↑ BS EN 10025-6: 2019, Горячекатаный прокат из конструкционных сталей, Часть 6: Технические условия поставки плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии, BSI

- ↑ BS EN 1993-1-10: 2005 Еврокод 3.Проектирование металлоконструкций. Прочность материала и свойства по толщине, BSI.

- ↑ NA к BS EN 1993-1-10: 2005, Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Прочность материала и свойства по толщине. BSI

- ↑ PD 6695-1-10: 2009 Рекомендации по проектированию конструкций согласно BS EN 1993-1-10. BSI

- ↑ 15,0 15,1 BS EN 10088-4: 2009 Нержавеющие стали. Технические условия поставки листов и полос из коррозионно-стойких сталей строительного назначения, BSI.

- ↑ BS EN ISO 9223: 2012 Коррозия металлов и сплавов, Коррозионная активность атмосферы, Классификация, определение и оценка. BSI

[вверх] Ресурсы

[вверху] См. Также

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от метода производства, включая обработку во время изготовления. Стандарты продукции определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций.В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для проектирования

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию.Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию. Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основным компонентом стали является железо, добавление очень небольших количеств других элементов может оказать заметное влияние на свойства стали.Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий. Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, ударная вязкость и свариваемость.

Сведение к минимуму уровня серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры. Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем прочнее она становится. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных маршрутов производственного процесса, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после проката

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (ТМР)

- Закаленная и отпущенная (Q&T) сталь.

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C.Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают до приблизительно 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс уменьшает размер зерна и улучшает механические свойства, особенно ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C. Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала.Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить объем необходимой стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с низкоуглеродистыми чистыми сталями и за счет максимального измельчения зерна. Реализация процесса термомеханической прокатки (TMR) — эффективный способ добиться этого.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки около 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Термомеханически прокатанная сталь имеет обозначение «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при температуре 900 ° C. Он быстро охлаждается или «закаливается» для получения стали с высокой прочностью и твердостью, но с низкой вязкостью.Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (темперирование). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации. Эффект отпуска заключается в смягчении ранее закаленных структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести является наиболее распространенным свойством, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) основное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или профиля (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей в соответствии с BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Предел прочности на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения прочности на растяжение прочность f u использовать как номинальный (характеристический) предел прочности.

Подобные значения даны для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий диапазон марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверх] Нержавеющая сталь