ТВ-6 Станок токарно-винторезный учебный. Схемы, описание, характеристики

Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-6 (ТВ6) станок токарно-винторезный учебный. Назначение, область применения

Школьный токарно-винторезный станок

Станок ТВ-6 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

Учебный токарно-винторезный станк ТВ-6, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6 имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки,

Конец шпинделя станка ТВ-6 имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6 — Ø100 мм.

Привод станка ТВ-6 осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6 не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Габаритные размеры рабочего пространства станка ТВ-6

Габаритные размеры рабочего пространства станка ТВ-6

Общий вид токарно-винторезного станка ТВ-6

Фото токарно-винторезного станка ТВ-6

Фото токарно-винторезного станка ТВ-6

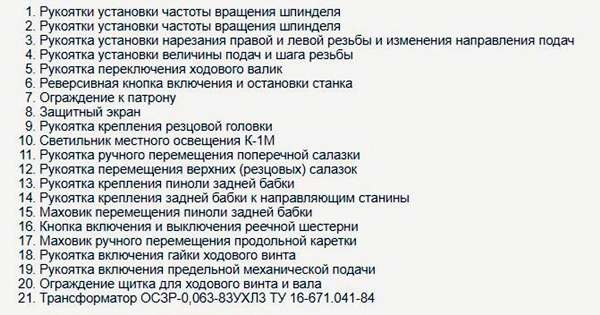

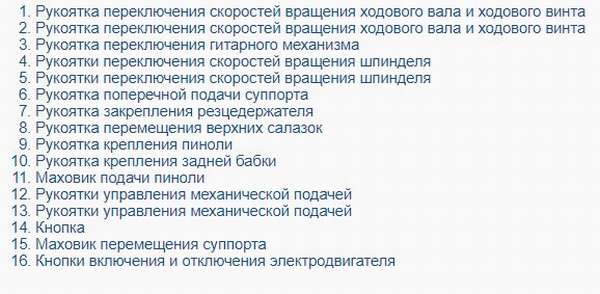

Расположение составных частей токарно-винторезного станка ТВ6

Расположение составных частей токарно-винторезного станка ТВ6

Спецификация составных частей токарно-винторезного станка ТВ6

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения гитарного механизма

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятка поперечной подачи суппорта

- Рукоятка закрепления резцедержателя

- Рукоятка перемещения верхних салазок

- Рукоятка крепления пиноли

- Рукоятка крепления задней бабки

- Маховик подачи пиноли

- Рукоятки управления механической подачей

- Рукоятки управления механической подачей

- Кнопка

- Маховик перемещения суппорта

- Кнопки включения и отключения электродвигателя

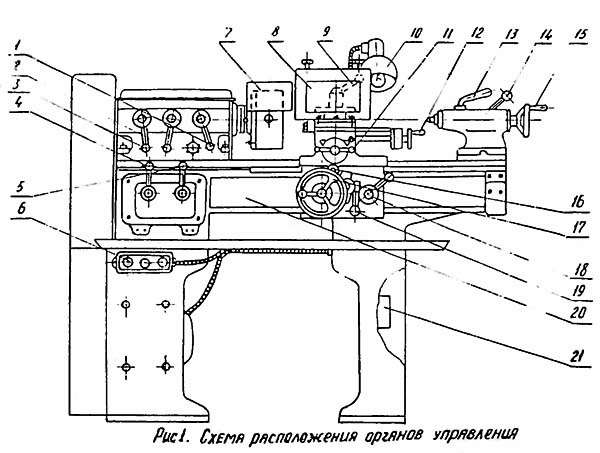

Расположение органов управления токарно-винторезным станком ТВ-6

Расположение органов управления токарно-винторезным станком ТВ-6

Расположение органов управления токарно-винторезным станком ТВ-6. Смотреть в увеличенном масштабе

Спецификация органов управления токарно-винторезного станка ТВ-6

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Реверсивная кнопка включения и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка крепления резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.041-84

Таблица органов управления токарно-винторезным станком тв-6

Таблица органов управления токарно-винторезным станком тв-6. Смотреть в увеличенном масштабе

Таблица символов токарно-винторезного станка тв-6

Управление станком тв-6

Пуск и остановка электродвигателя станка производится нажатием кнопок «Пуск» и «Стоп».

В зависимости от характера работ на станке рукоятки и рычаги управления должны находиться в определенных положениях (см. рис. 3).

I. Положение рукояток и рычагов при работе по нарезанию резьб (механическая подача ходовым винтом)

- На передней бабке — положение рукоятки трензеля 3 в зависимости от направления подачи суппорта — левое или правое.

- На коробке подач — положение рычага коробки подач 4 в зависимости от выбранной величины подачи. Рычаг 5: «Винт-вал» в правом положении «Винт».

- На фартуке — рукоятка самохода 8 в нижнем выключенном положении «От себя».

- Рукоятка включения реечной шестерни 7 — в положении «На себя».

- Рукоятка включения маточной гайки 9 — в нижнем крайнем положении.

II. Положение рукояток и рычагов при работе с ходовым валом (механическая подача)

- На передней бабке — положение рукоятки трензеля 3 в зависимости от направления подачи суппорта (левое или правое).

- На коробке подач — положение рычага коробки подач 4 в зависимости от выбранной величины подачи. Рычаг 5 «Вал-винт» — в левом крайнем положении «Вал».

- На фартуке — рукоятка самохода 8 во включенном положении «На себя».

- Рукоятка включения маточной гайки 9 — в верхнем положении.

- Рукоятка включения реечной шестерни 7 — в положении «От себя».

III. Положение рукояток и рычагов при ручной продольной подаче

- На передней бабке — положение рукоятки трензеля 3 в среднем положении.

- На коробке подач — положение рычага «Вал-винт» безразлично.

- На фартуке — рукоятка самохода в выключенном положении. Рычаг маточной гайки в верхнем положении.

IV. Положение рукояток управления для получения необходимых режимов резания согласно рис. 14

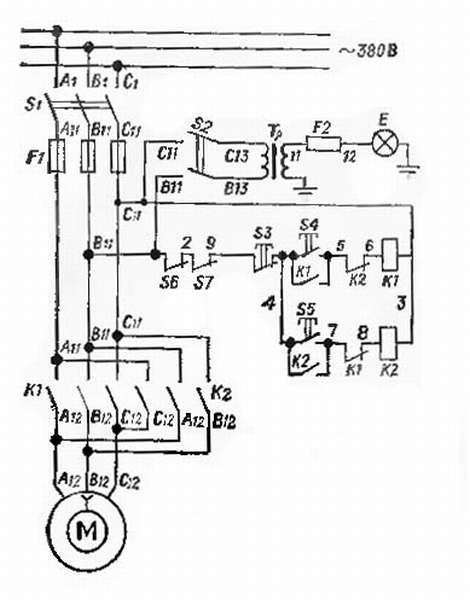

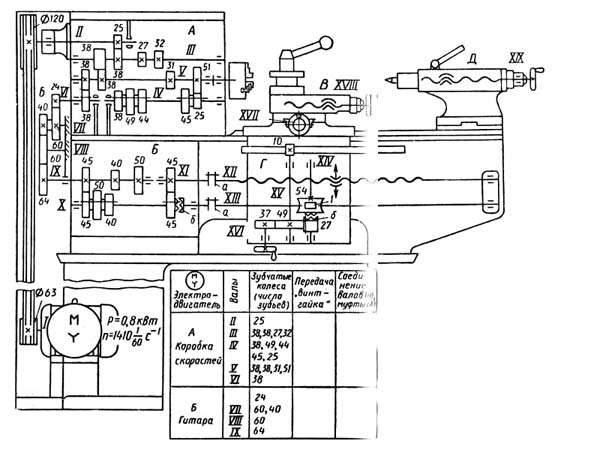

Схема кинематическая токарно-винторезного станка ТВ-6

Механизмы токарно-винторезного станка ТВ-6

Механизмы токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка ТВ-6

1. Схема кинематическая токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

Перечень подшипников токарно-винторезного станка ТВ-6

Конструкция основных узлов токарно-винторезного станка ТВ-6

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя.

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием станка.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

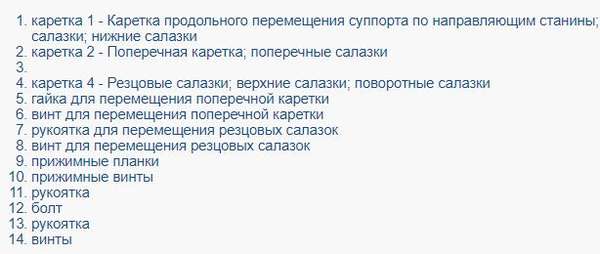

Передняя бабка токарно-винторезного станка ТВ-6

Фото передней бабки токарно-винторезного станка ТВ-6

Чертеж передней бабки (коробки скоростей) токарно-винторезного станка ТВ-6

Чертеж передней бабки токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

Передняя бабка (рис. 5) крепится в левой части станка. Установка передней бабки по линии центров в горизонтальной плоскости осуществляется двумя установочными винтами. Движение передается от электродвигателя через клиноременную передачу на ведущий вал передней бабки. Передняя бабка служит для поддержания обрабатываемой детали и сообщения ей вращательного движения.

В станке модели ТВ-6 передняя бабка является и коробкой скоростей, поэтому в дальнейшем будет применяться этот термин.

Внутри коробки скоростей движение передается через вал 2 и шестерню 3, сидящую на валу неподвижно, на вал 4, на котором сидят неподвижные шестерни 12 и блок-шестерня 5; шестерня 6 участвует только в работе реверса подач.

На валу 7 находятся блочные шестерни 8 и 11, которые перемещаются по шлицам при помощи рукояток 1 и 2 (рис. 3). Рукоятка 1 имеет три фиксированных положения, получаемые поворотом вправо и влево. Рукоятка 2 имеет два положения.

Тройная блочная шестерня имеет возможность находиться в зацеплении с блоком 5 или шестерней 12 и тем самым передавать движение валу 7 и блочной шестерне 13, находящейся непосредственно на шпинделе станка 14.

Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые навинчиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр.

В коробке скоростей смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т. е. изменять направление перемещения суппорта. Это производится перемещением шестерни 15 в левое и правое крайнее положение рукояткой 3 (рис. 3).

При левом крайнем положении шестерня 15 получит прямое вращение непосредственно от блока шестерен 16, расположенного на шпинделе. При правом крайнем положении шестерня 15 получит обратное вращение за счет зацепления с паразитной шестерней 6, которая в свою очередь получит вращение от второй ступени блока шестерен 16.

Вращение вала 17 передается шестерне 18, которая находится постоянном зацеплении с шестернями передаточного механизма и далее с механизмом коробки подач.

При среднем, нейтральном, положении рукоятки 3 и шестерни 15 вращение от шпинделя не будет передаваться к коробке подач, т. е. ни ходовой винт, ни ходовой валик вращаться не будут.

Шпиндель передней бабки имеет шесть ступеней скоростей (См. табл.5).

Регулировка подшипников шпинделя настольного станка тв-6

Передняя опора шпинделя токарно-винторезного станка ТВ-6

Шпиндель станка ТВ-6 смонтирован на трех подшипниках:

- Задний подшипник № 0-206 шариковый радиальный однорядный, класс точности 0, размер 30х62х16 мм

- Передний подшипник № 0-46207 шариковый радиально-упорный, класс точности 0, размер 35х72х17 мм

- Передний подшипник № 0-46207 шариковый радиально-упорный, класс точности 0, размер 35х72х17 мм

Передняя шейка шпинделя опирается на два радиально-упорных подшипника, а задняя на радиальный подшипник.

1. Устранение радиального и осевого зазора подшипников передней опоры шпинделя осуществляется гайкой 1 и контргайкой 2 (рис. 15).

Зазор в подшипниках передней опоры шпинделя устраняется шлифовкой торцев компенсационного кольца 3.

При появлении в процессе работы станка вибраций шпинделя необходимо проверить затяжку гаек 1 и 2. Если затяжкой гаек вибрация шпинделя не устраняется, это говорит о том, что износились подшипники передней опоры шпинделя и станок требует ремонта.

2. Для продления срока службы клиноременной передачи и более полного использования электродвигателя по мощности необходимо следить за натяжением ремня и своевременно подтягивать его.

Для натяжения ремня отпустить гайки 1 болтов, крепящих электродвигатель к салазкам, создать необходимый натяг (10 кг на одну ветвь ремня в покое) (рис. 16). После этого гайки 1 затянуть.

Технические характеристики подшипника № 46207

Подшипник 46207 — это шариковый радиально-упорный однорядный подшипник. Прекрасно справляется как со значительными радиальными, так и с осевыми односторонними нагрузками (до 150% от неиспользованной допустимой радиальной). Для жесткой осевой фиксации (например, в станках, требующих высокой точности обработки) вала их устанавливают попарно.

В нашей стране выпуск их осуществляется на саратовском заводе «СПЗ» (3 ГПЗ) и Самарском СПЗ-4 (4 ГПЗ). Если раньше широко применялись подшипники этого типа высокой степени точности, то теперь только шестой, поэтому и производятся только две модификации — 6-46207Е5, 6-46207Л (полиамидный и латунный сепараторы).

Импортные подшипники этого типа имеют маркировку 7207A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46207 (7207A):

- Внутренний диаметр (d): – 35 мм;

- Наружный диаметр (D): – 72 мм;

- Ширина (высота) (Н): – 17 мм;

- Масса: – 0,289 кг;

- Диаметр шарика: – 11,112 мм;

- Количество шариков в подшипнике: – 12 шт.;

- Диаметр борта наружного кольца: – 60,2 мм;

- Диаметр борта внутреннего кольца: – 46,9 мм;

- Грузоподъемность динамическая: – 29 кН;

- Грузоподъемность статическая: – 16,4 кН;

- Номинальная частота вращения: – 11000 об/мин.

Схема подшипника 46207 (7207A) токарного станка ТВ-6

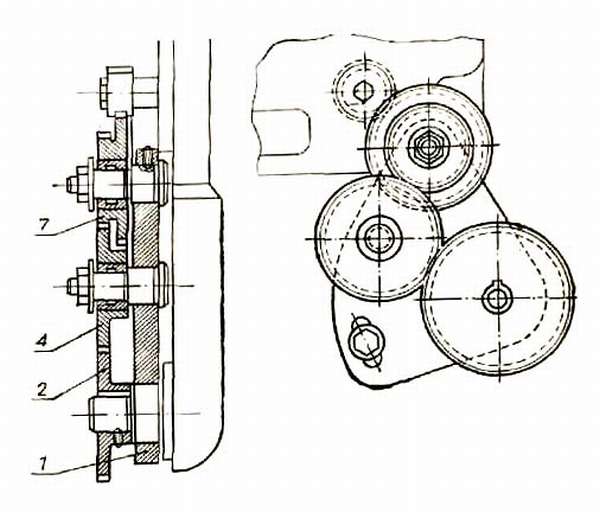

Передаточный механизм (гитара) токарного станка ТВ-6

Передаточный механизм (гитара) токарного станка ТВ-6

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Механизм состоит из кронштейна, на котором смонтированы шестерни. Передаточный механизм характеризуется передаточным отношением, и для станка ТВ-6 оно составляет:

i = 24/60 * 40/64 = 1/4

Для этого станка такое передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются.

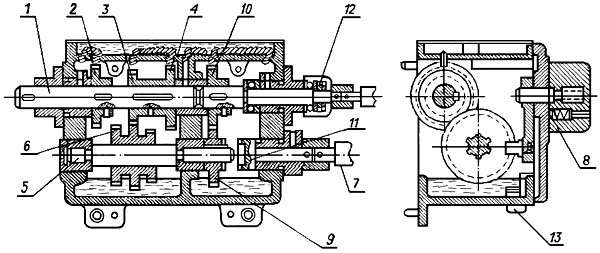

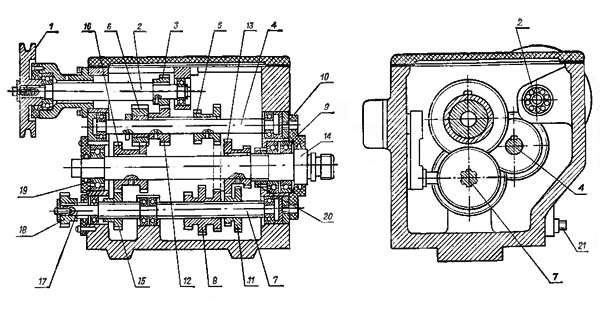

Коробка подач токарного станка ТВ-6

Коробка подач токарного станка ТВ-6

- вал

- шестерня

- шестерня

- шестерня

- вал

- блок-шестерня

- ходовой валик

- рукоятка

- шестерня

- шестерня

- муфта

- круглая гайка

- сливная пробка

Коробка подач получает движение от коробки скоростей через шестерни передаточного механизма (гитару).

Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,8; 1,0; 1,25, а при установке сменных шестерен гитары — 1,5; 2,0 и продольную подачу суппорта в пределах 0,08; 0,1; 0,12 мм. на один оборот шпинделя.

Необходимые резьбы в подаче устанавливаются путем поворота рукоятки, расположенной на передней крышке коробки подач. Включение ходового валика осуществляется поворотом рукоятки 5 (рис.1). В положении, указанном на рис.5 осуществляется вращение ходового винта. При перемещении шестерни 9 вправо она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового валика производится поворотом рукоятки

Для смазки механизма коробки подач в верхней ее части имеется корыто для заливки масла. Масло на шестерни и трущиеся поверхности подается фитилями.

В работе ходовой винт не должен иметь осевого перемещения.

Для выборки люфта нужно подтянуть две круглые гайки.

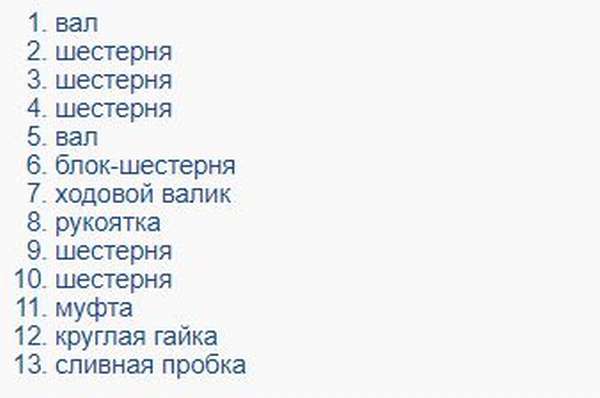

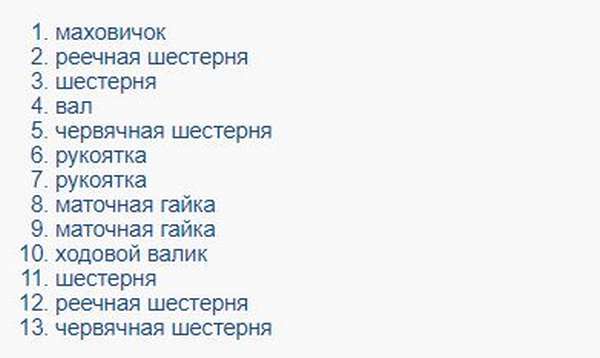

Фартук токарно-винторезного станка ТВ-6

Фартук токарно-винторезного станка ТВ-6

Фартук токарно-винторезного станка ТВ-6

- маховичок

- реечная шестерня

- шестерня

- вал

- червячная шестерня

- рукоятка

- рукоятка

- маточная гайка

- маточная гайка

- ходовой валик

- шестерня

- реечная шестерня

- червячная шестерня

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

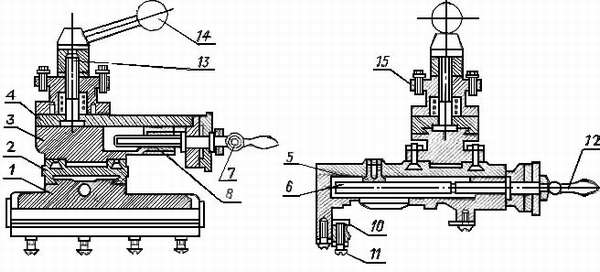

Суппорт токарно-винторезного станка ТВ-6

Суппорт токарно-винторезного станка ТВ-6

- каретка 1 — Каретка продольного перемещения суппорта по направляющим станины; продольные салазки; нижние салазки

- каретка 2 — Поперечная каретка; поперечные салазки

- каретка 4 — Резцовые салазки; верхние салазки; поворотные салазки

- гайка для перемещения поперечной каретки

- винт для перемещения поперечной каретки

- рукоятка для перемещения резцовых салазок

- винт для перемещения резцовых салазок

- прижимные планки

- прижимные винты

- рукоятка

- болт

- рукоятка

- винты

Суппорт предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ новоротной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

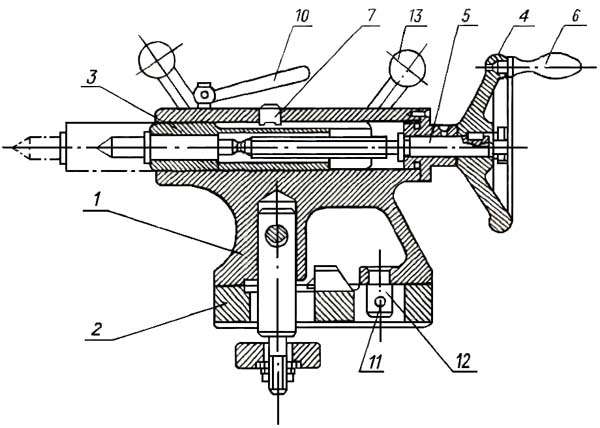

Задняя бабка токарно-винторезного станка ТВ-6

Задняя бабка токарно-винторезного станка ТВ-6

Составные части задней бабки токарно-винторезного станка ТВ-6

- литой корпус бабки

- основание бабки

- пиноль

- маховичок движения пиноли

- винт выдвижения пиноли

- рукоятка маховичка

- винт-шпонка фиксирующая пиноль от проворачивания

- рукоятка зажима пиноли

- винты для регулирования поперечного смещения бабки на станине

- гайка

- рукоятка зажима бабки на станине

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус бабки 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

Читайте также: Школьные токарные станки

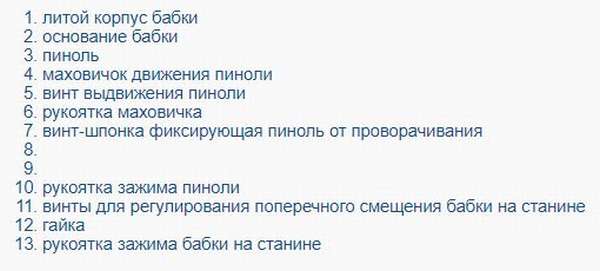

Схема электрическая токарно-винторезного станка ТВ-6

Электрическая схема токарно-винторезного станка ТВ-6

Видео токарно-винторезного станка ТВ6

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

- Станок токарно-винторезный (учебный) ТВ-6. Паспорт, 1983

- ТУ 79 РСФСР 507-80

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

Токарный станок ТВ-6: технические характеристики

Содержание статьи:

Для формирования навыков работы на токарном оборудовании выпускаются специальные учебные станки. Одной из них является модель ТВ-6, которая пришла на замену ТВ-4. Разработкой и производством этих агрегатов занимался завод «Учебное оборудование», г. Ростов-на-Дону.

Конструкция и описание компонентов станка

Внешний вид

Определяющим качеством учебного оборудования является простота эксплуатации, настройки и работа. Именно поэтому токарно-винторезный станок марки ТВ-6 имеет стандартную компоновку. Это позволит освоиться на первом этапе обучения, и в дальнейшем применить навыки работы на оборудовании подобного типа.

Основное предназначение станка — выполнения токарных операций различного типа. С его помощью можно осуществлять обработку заготовок цилиндрической и конической формы, подрезание торцов и формирование резьбы. В последнем случае возможно изготовление метрической резьбы.

Станок не рассчитан для эксплуатации в массовом или мелкосерийном производстве. Поэтому его параметры отличаются в худшую сторону по сравнению с профессиональным оборудованием этого типа.

Основные компоненты и эксплуатационные характеристики, которыми обладает токарный станок тв-6:

- передняя и задняя тумбы. Предназначены для установки элементов станка. Имеют п-образную форму, изготовлены из сварных листов металла. Для улучшения грузоподъемности в конструкцию добавлены дополнительные ребра жесткости;

- станина. На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок;

- передняя и задняя бабки. С помощью передней бабки происходит фиксация заготовки, а также передача вращающего момента от коробки передач. Задняя необходима для закрепления детали;

- коробки скоростей и передач. Они служат для изменения характеристик — количества оборотов и скорости.

Управление параметрами станка происходит механическим способом. Для этого в каждом блоке есть определенный набор рычагов и переключателей. Передаточное соотношение для станка составляет ¼.

В отличие от профессионального оборудования в механизме коробки передач не предусмотрена возможность замены шестерней. Поэтому передаточное отношение в нем постоянно. Это нужно учитывать при выборе режимов работы.

Технические и эксплуатационные параметры

Устройство станка

Специфика токарно-винтового станка по металлу серии ТВ-6 заключается в относительной простоте эксплуатации и настройке основных параметров. Для выполнения этой работы необходимо детально изучить паспорт оборудования, ознакомиться с его техническими характеристиками.

Несмотря на то что токарно-винторезный станок ТВ-6 напольный, его масса составляет всего 300 кг. Это обусловлено материалом изготовления передней и задней тумбы. В отличие от профессионального оборудования они сделаны не из чугуна, а стальных листов. Габариты станка равны 110*47*11 см. Т.е. он свободно поместится даже в небольшом по объему помещении.

Согласно паспортным данным на станке можно осуществлять обработку деталей диаметром не более 20 см. Если же они закреплены над суппортом, то максимальный размер равен 8 см. Допустимая длина заготовки составляет 35 см. При этом длина обтачивания равна 30 см. Размеры резцедержателя составляют 12*12 мм.

Кроме этих параметров следует учитывать такие технические характеристики станка ТВ6:

- максимальный диаметр прутка, проходящего через шпиндель, не может превышать 12 мм;

- количество частот обратного и прямого вращения шпинделя – 6;

- пределы частот вращения – от 130 до 700 об/мин;

- смещение суппорта возможно на расстояние не более 30 см;

- максимальное поперечное перемещение суппорта — 10 см;

- резцовые салазки могут смещаться на 8,5 см;

- поворот механизма крепления резца — ±45°;

- суппорт имеет 3 продольные подачи;

- возможно перемещение пиноли задней бабки на 8,5 см.

В качестве привода в станке ТВ-6 используется электродвигатель мощностью 1,1 кВт.

В конструкции есть местное освещение. Лампа располагается на гибкой колонне, что дает возможность изменять угол освещения обрабатываемой детали.

Перед началом эксплуатации станка необходимо выполнить его установку. Оборудование монтируется на платформу, изготовленную из деревянных брусков или бетонной стяжки. В конструкции предусмотрены регулируемые ножки для выставления уровня.

Перед подключением к электросети необходимо проверить ее максимальную нагрузку, которая не должна быть меньше мощности электрооборудования. Обязательно обустраивается контур заземления. Дополнительно к зональному освещению устанавливают светильники.

Для ознакомления с работой станка рекомендуется посмотреть видеоматериал:

ТВ-6М Станок токарно-винторезный учебный. Схемы, описание, характеристики

Сведения о производителе учебного токарно-винторезного станка ТВ-6М

Производителем станка ТВ-6М являлся Дубненский литейно-механический завод «Октябрь» — г. Дубно Ровенской области на Украине.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6 — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм

- ТВ-6М — станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно

- ТВ-7 — станок токарно-винторезный учебный Ø 220, РМЦ 330 мм

- ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-6М (ТВ6М) станок токарно-винторезный учебный. Назначение, область применения

Школьный токарно-винторезный станок ТВ-6М является заменил модель ТВ-4. (Смотрите статью Школьные токарные станки) и был заменен на более совершенную модель ТВ-7.

Станок ТВ-6М является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

Учебный токарно-винторезный станк ТВ-6М, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6М имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6М имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6М — Ø100 мм.

Привод станка осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6М не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Габаритные размеры рабочего пространства станка ТВ-6М

Габаритные размеры рабочего пространства станка ТВ-6М

Общий вид токарно-винторезного станка ТВ-6М

Фото токарно-винторезного станка ТВ-6М

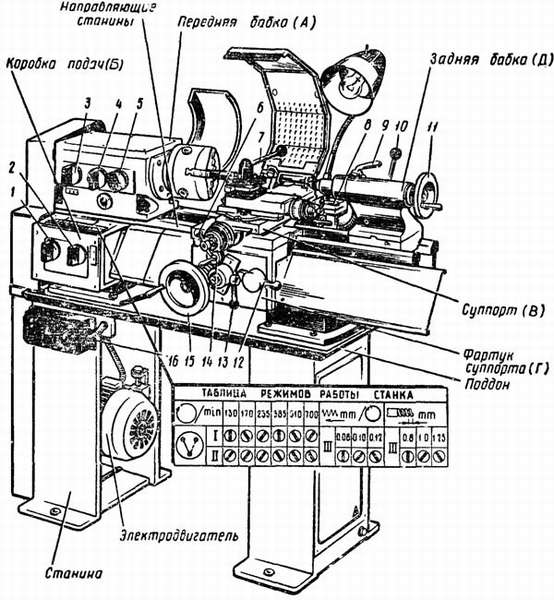

Расположение органов управления токарно-винторезным станком ТВ-6М

Расположение органов управления токарным станком ТВ-6М

Спецификация органов управления токарно-винторезного станка ТВ-6М

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Кнопки включения, реверсирования и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка зажима резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.041-84

Схема кинематическая токарно-винторезного станка ТВ-6М

Кинематическая схема токарно-винторезного станка ТВ-6М

Конструкция токарно-винторезного станка ТВ-6М

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя.

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием станка.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

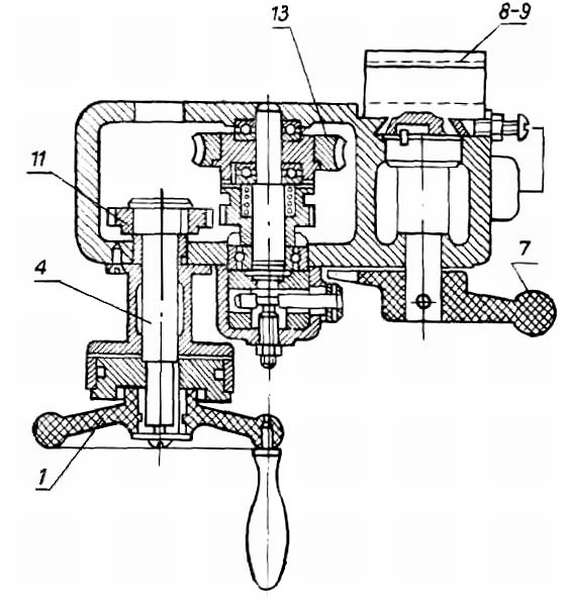

Передняя бабка токарно-винторезного станка ТВ-6М

Чертеж коробки скоростей токарного станка ТВ-6М

Чертеж коробки скоростей токарного станка ТВ-6М

Фото коробки скоростей токарного станка ТВ-6М

Передняя бабка крепится в левой части станины. Установка коробки скоростей по линии центров в горизонтальной плоскости осуществляется двумя установочными винтами с гайками.

Движение коробки скоростей передается от индивидуального электродвигателя через клиноременную передачу на шкив. Передняя бабка служит для поддержания обрабатываемой детали и сообщения ей вращательного движения. В станке типа ТВ-6М передняя бабка является и коробкой скоростей, поэтому в дальнейшем будет применяться этот термин.

Внутри коробки движение передается через вал 2 и шестерню 3, сидящую на валу неподвижно, на вал 4, на котором сидят неподвижные шестерня 12 и блок-шестерня 5; шестерня 6 участвует только в работе трензеля.

На валу 7 находятся блочные шестерни 8 и 11, которые перемещаются на валу по шпонке при помощи рукояток 1 и 2 (рис.1). Рукоятка 1 имеет три положения, получаемые поворотом вправо и влево. Рукоятка 2 имеет два положения.

Тройная блочная шестерня 8 имеет возможность находиться в постоянном зацеплении с блоком 5 или шестерней 12 и тем самым передавать движение валу 7 и блочной шестерне 13, находящейся непосредственно на шпинделе станка 14.

Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые накручиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр.

В коробке скоростей смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т.е. изменять направление перемещения суппорта. Это производится перемещением шестерни 15 в левое и правое крайнее положение рукояткой 3 (рис.1).

При левой крайнем положении рукоятки шестерня 15 получит прямое вращение непосредственно от блока шестерни 16, расположенного на шпинделе. При правом крайнем положении рукоятки шестерня 15 получит обратное вращение за счет зацепления с паразитной шестерней 6, которая в спою очередь получает вращение от второй ступени блока шестерен 16.

Вращение вала 17 передается шестерне 18, которая находится в постоянном зацеплении с шестернями передаточного механизма и далее с механизмом коробки передач.

При среднем нейтральном положении рукоятки и шестерни 15 вращение от шпинделя не будет передаваться коробке подач, т.е. ни ходовой винт, ни ходовой валик вращаться не будут.

Шпиндель передней бабки получает от приемного шкива шесть чисел оборотов. Таблица с указанием чисел оборотов шпинделя в минуту в зависимости от положения рукояток размешается на верхней крышке коробки подач.

Передняя шейка шпинделя вращается в двух упорно-радиальных подшипниках, а задняя — в радиальном подшипнике. Для регулирования осевого натяжения на шпинделе установлены две гайки.

Для фиксации осевого перемещения валиков на передней крышке коробки скоростей установлены регулировочные винты 10. На передней стороне коробки скоростей имеется указатель уровня масла, на задней стенке — пробка для слива масла 22.

Гитара (передаточный механизм) токарно-винторезного станка ТВ-6М

Гитара (передаточный механизм) токарного станка ТВ-6М

Гитара (передаточный механизм) токарного станка ТВ-6М

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Механизм состоит из кронштейна, на котором смонтированы шестерни. Передаточный механизм характеризуется передаточным отношением, и для станка ТВ-6М оно составляет:

i = 24/60 * 40/64 = 1/4

Для этого станка такое передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются.

Коробка подач токарного станка ТВ-6М

Коробка подач токарного станка ТВ-6М

Коробка подач токарного станка ТВ-6М

Коробка подач получает движение от коробки скоростей через шестерни передаточного механизма (гитару).

Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,8; 1,0; 1,25, а при установке сменных шестерен гитары — 1,5; 2,0 и продольную подачу суппорта в пределах 0,08; 0,1; 0,12 мм. на один оборот шпинделя.

Необходимые резьбы в подаче устанавливаются путем поворота рукоятки, расположенной на передней крышке коробки подач. Включение ходового валика осуществляется поворотом рукоятки 5 (рис.1). В положении, указанном на рис.5 осуществляется вращение ходового винта. При перемещении шестерни 9 вправо она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового валика производится поворотом рукоятки

Для смазки механизма коробки подач в верхней ее части имеется корыто для заливки масла. Масло на шестерни и трущиеся поверхности подается фитилями.

В работе ходовой винт не должен иметь осевого перемещения.

Для выборки люфта нужно подтянуть две круглые гайки.

Суппорт токарно-винторезного станка ТВ-6М

Суппорт токарно-винторезного станка ТВ-6М

Суппорт предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ новоротной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

Фартук токарно-винторезного станка ТВ-6М

Фартук токарно-винторезного станка ТВ-6М

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

Задняя бабка токарно-винторезного станка ТВ-6М

Задняя бабка токарно-винторезного станка ТВ-6М

Составные части задней бабки токарно-винторезного станка ТВ-6М

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус бабки 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

Схема электрическая токарно-винторезного станка ТВ-6М

Электрическая схема токарно-винторезного станка ТВ-6М

Читайте также: Школьные токарные станки

Видео токарно-винторезного станка тв6м

Технические характеристики станка ТВ-6М

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-6М | ТВ-7 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 | |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | |||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 10 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | 78 | |

| Шпиндель | ||||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 130 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | ||

| Наибольший диаметр прутка, мм | 15 | 12 | ||

| Конус Морзе шпинделя | №2 | №3 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 180, 250, 355, 500, 710, 1000 | 60..1000 |

| Торможение шпинделя | нет | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет | нет |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 50 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Задняя бабка | ||||

| Конус Морзе задней бабки | №2 | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 | 65 |

| Наибольшее поперечное смещение задней бабки, мм | ±5 | |||

| Электрооборудование | ||||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 | 1,1 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 1100 | 1100 х 470 х 1020 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 280 | 400 |

- Токарно-винторезный станок ТВ-6М. Паспорт и руководство по уходу и обслуживанию, 1992

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

Школьные токарные станки. Паспорта, схемы, чертежи

Школьные токарные станки — учебные универсальные токарно-винторезные станки используются для всевозможных токарных работ в мастерских школ для политехнического обучения, для малого и среднего бизнеса. Малогабаритные токарные станки применяются, также, для оснащения ПАРМ (передвижная автомобильная ремонтная мастерская) военного и гражданского назначения.

По своим возможностям школьные токарные станки находятся между станками класса «Хобби» и производственными. Даже самые первые школьные токарные станки имеют основные узлы промышленного токарного станка: коробку скоростей и коробку подач. Школьные токарные станки можно использовать на несложных работах в ремонтных мастерских, тогда как «хоббийные» станки не предназначены для этого.

Первые школьные токарные станки ТВШ, ТВШ-2, ТВШ-3, как и множество настольных станков класса «Хобби», производились в мастерских технических учебных заведений, в исправительных трудовых учреждених для несовершеннолетних (ТКН) и на нескольких машиностроительных заводах. Со временем выпуск школьных станков на этих предприятиях был прекращен.

В настоящее время основным производителем школьных токарных станков является Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году. Сегодя завод МАГСО существует в составе ФПГ КомТех-Плюс — http://ktprof.ru.

Завод МАГСО в составе Компании КомТех-Плюс производит, также, учебные фрезерные станки, сверлильные, заточные и токарные станки с ЧПУ.

ТВШ-2 (ТВ-2) Школьный токарный станок

Универсальный токарно-винторезный малогабаритный станок ТВШ-2, один из первых школьных токарников, выпускался в 50..60-х годах прошлого века. Станок умеет резать три резьбы и имеет три подачи.

Раннего выпуска универсальный токарно-винторезный станок ТВШ-2 (Чугунная крышка передней бабки).

Позднего выпуска токарно-винторезный станок ТВШ-2 (Штампованная крышка передней бабки).

Модернизация школьного токарного станка ТВШ-2

ТВШ-3 (ТВ-3) Школьный токарный станок

Школьный токарный станок ТВШ-3 (ТВ-3) — модернизированный ТВШ-2.

Производители токарно-винторезного станка модели ТВШ-3 — Техникум г. Энгельс, Исправительные трудовые учреждения для несовершеннолетних (ТКН), Верхнетуринский машиностроительный завод.

ТВШ-3 (ТВ-3) первые школьные токарно-винторезные станки, выпускавшиеся в 60-х годах прошлого века. За основу конструкции станка, по всей видимости, был взят станок немецкого производства. В 70-х годах модель ТВШ-3 заменил более совершенный токарно-винторезный станок — ТВ-4.

Общий вид токарно-винторезного станка ТВШ-3

Раннего выпуска универсальный токарно-винторезный станок ТВШ-3.

Позднего выпуска универсальный токарно-винторезный станок ТВШ-3.

ТВ-4 Школьный токарный станок

Производитель токарно-винторезного станка модели ТВ-4 (ТВ4) — Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Станок ТВ-4 заменил устаревшие первые школьные токарно-винторезные станки ТВШ-2 и ТВШ-3 (ТВ-3) и выпускался в 70-х годах прошлого века.

Общий вид токарно-винторезного станка ТВ-4

ТВ-6 Школьный токарный станок

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Производителем станка ТВ-6М являлся Дубненский литейно-механический завод «Октябрь» — г. Дубно Ровенской области на Украине.

Общий вид токарно-винторезного станка ТВ-6

Станок ТВ-6 заменил в производстве токарно-винторезный станок ТВ-4.

ТВ-7 Школьный токарный станок

Производителем станка ТВ-7 являлся Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Учебный токарно-винторезный станок ТВ-7 отличается от станка модели ТВ-6 и ТВ-6М конструкцией передней бабки и коробки скоростей. В станке модели ТВ-7 скорости переключаются переброской приводного ремня и при помощи двухскоростной понижающей коробки. Начиная с этой модели станка учебные станки этой серии получили дополнительно три подачи и три метрических резьбы.

Скорость вращения шпинделя переключается переброской ремней, поэтому исчезли две рукоятки на шпиндельной бабке.

Начиная с модели станка ТВ-7, школьные станки получили 8 подач и научились резать целых 6 резьб.

Общий вид токарно-винторезного станка ТВ-7

ТВ-7М Школьный токарный станок

Производителем учебного токарно-винторезного станка ТВ-7 является Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Модели станков ТВ-7М, ТВ-9, ТВ-11 отличаются только длиной станины и, соответственно, РМЦ. Станки выпускаются без тумб, в настольном варианте.

Межцентровые расстояния токарных станков ТВ-7М, ТВ-9 и ТВ-11:

- ТВ-7М — РМЦ 275 мм

- ТВ-9 — РМЦ 525 мм

- ТВ-11 — РМЦ 750 мм

Общий вид токарно-винторезного станка ТВ-7М

ТВ-9 Школьный токарный станок

Токарно-винторезный настольный станок ТВ-9 выпускается предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Станок ТВ-9 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ при массе детали 10 кг, в том числе:

- проточка и расточка цилиндрических и конических поверхностей

- сверление

- отрезка

- нарезка резьб

- подрезка торцов

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками — он прост в эксплуатации, надежен и долговечен.

Станок ТВ-9 отличается от токарных станков и ТВ-7М и ТВ-11 межцентровым расстоянием, РМЦ:

- ТВ-7М — РМЦ 275 мм

- ТВ-9 — РМЦ 525 мм

- ТВ-11 — РМЦ 750 мм

Общий вид токарно-винторезного станка ТВ-9

ТВ-11 Школьный токарный станок

Токарно-винторезный настольный станок ТВ-11 выпускался предприятием Ростовский завод малогабаритного станочного оборудования МАГСО, КомТех-Плюс, основанный в 1956 году.

Станок ТВ-11 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в том числе точных, в центрах, в патроне, в цанге, для нарезания резьбы при массе детали 5 кг, в том числе:

- проточка и расточка цилиндрических и конических поверхностей

- сверление

- отрезка

- нарезка резьб

- подрезка торцов

Станок обеспечивает высокое качество обработанных поверхностей по форме и шероховатости. При обработке материала сталь 45 с использованием алмазных резцов при проведении отделочных операций достигается шероховатость поверхности Ra не более 0,2 мкм.

Улучшенные динамические характеристики станка обеспечивают производительные режимы при черновой обработке.

Рациональная компоновка станка, высокая надежность его узлов, оптимальное расположение органов управления делает станок удобным в эксплуатации и обслуживании. В опорах шпинделя станка установлены прецизионные радиально-упорные шарикоподшипники, что в сочетании с жесткой конструкцией основных узлов обеспечивает высокую точность обработки.

Привод главного движения оснащен частотным преобразователем производства фирмы «MITSUBISHI», позволяющим производить бесступенчатое регулирование частоты вращения шпинделя c высоким моментом.

Станок комплектуется различными принадлежностями и приспособлениями, позволяющими расширить его технологические возможности.

Станок ТВ-11 отличается от токарных станков ТВ-7М и ТВ-9 увеличенным межцентровым расстоянием, РМЦ:

- ТВ-7М — РМЦ 275 мм

- ТВ-9 — РМЦ 525 мм

- ТВ-11 — РМЦ 750 мм

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками — он прост в эксплуатации, надежен и долговечен.

Станок изготавливается класса точности Н.

Общий вид токарно-винторезного станка ТВ-11

16У03П токарный станок повышенной точности

Токарно-винторезный станок 16У03П выпускался в СССР предприятием Кироваканский завод прецизионных станков г. Кировакан (Ванадзор) и, в настоящее время, производство их прекращено.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

16У04П токарный станок повышенной точности

Токарно-винторезный станок 16У04П выпускался в СССР предприятием Кироваканский завод прецизионных станков г. Кировакан (Ванадзор) и, в настоящее время, производство их прекращено.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

16У04П Общий вид токарно-винторезного станка

Читайте также: Окраска станка после ремонта

Основные технические характеристики школьных токарных станков

| Наименование параметра | ТВШ-2 (ТВ-2) | ТВШ-3 | ТВ-4 | ТВ-6 | ТВ-7 | ТВ-7М | ТВ-9 | ТВ-11 |

|---|---|---|---|---|---|---|---|---|

| Основные параметры станка | ||||||||

| Класс точности | Н | Н | Н | Н | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 200 | 200 | 220 | 220 | 220 | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 80 | 100 | 100 | 100 | 110 | ||

| Высота центров над плоскими направляющими станины, мм | 100 | 100 | 108 | 108 | 120 | 120 | 120 | 130 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 350 | 350 | 330 | 275 | 525 | 750 |

| Диаметр стандартного патрона, мм | 100 | 100 | 100 | 125 | 125 | 125 | 125 | 160 |

| Наибольшая длина заготовки в патроне, мм | 310 | 250 | 500 | |||||

| Наибольшая масса заготовки, кг | 5 | 10 | ||||||

| Наибольшая высота держателя резца, мм | 10 х 12 | 10 х 12 | 12 х 12 | 16 х 16 | 16 х 16 | 16 х 16 | 16 х 16 | |

| Высота от опорной поверхности резца до линии центров, мм | 14 | 12 | 12 | 18 | 18 | 18 | ||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 90 | 78 | 78 | |||||

| Шпиндель | ||||||||

| Резьба на переднем конце шпинделя, мм | М36 х 4 | М36 х 4 | М36 х 4 | М45 х 4,5 | М45 х 4,5 | М45 х 4,5 | М45 х 4,5 | |

| Диаметр центрирующей поверхности шпинделя, мм | 48 | 48 | 48 | 48 | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 15 | 16 | 12 | 18 | 18 | 18 | 18 | |

| Конус Морзе шпинделя | №2 | №2 | №3 | №3 | №3 | №3 | №3 | |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 6 | 8 | 6 | 6 | б/с | |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60, 90, 130, 190, 350, 500, 730, 1000 | 60, 105, 185, 315, 555, 975 | 60, 105, 185, 315, 555, 975 | 40..2000 | |

| Торможение шпинделя | нет | нет | нет | нет | нет | нет | есть | |

| Блокировка рукояток | нет | нет | нет | нет | есть | есть | есть | |

| Суппорт. Подачи | ||||||||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 300 | 260 | ||||

| Перемещение суппорта продольное на одно деление лимба, мм | нет | 0,5 | 0,5 | 0,25 | 0,25 | 0,25 | 0,25 | |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | 100 | |||||

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 50 | 85 | 85 | 85 | 85 | 85 | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° | ±40° | ±40° | ±40° | ±40° | |

| Число ступеней продольных подач суппорта | 3 | 3 | 3 | 8 | 6 | 6 | 6 | |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,04; 0,05; 0,06 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,04..0,31 | |

| Количество нарезаемых резьб метрических | 3 | 3 | 3 | 6 | 6 | 6 | 6 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,6; 0,8; 1,0 | 0,8; 1,0; 1,25 | 0,6; 0,8; 1,0 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Задняя бабка | ||||||||

| Конус Морзе задней бабки | №2 | №2 | №2 | №2 | №2 | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 | 65 | 65 | 65 | 65 | |

| Наибольшее поперечное смещение бабки, мм | ±7 | ±5 | ±5 | ±5 | ±5 | ±5 | ±5 | |

| Наличие лимба или линейки, перемещение на одно деление лимба, мм | нет | нет | нет | нет | 0,025 | 0,025 | 0,025 | 0,025 |

| Электрооборудование | ||||||||

| Электродвигатель главного привода, кВт | 0,6 | 0,6/ 1 | 1,1 | 1,1 | 0,75 | 0,75/ 1,1 | 1,1 | |

| Габариты и масса станка | ||||||||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 400 х 1150 | 1100 х 470 х 110 | 1050 х 535 х 1200 | 1120 х 640 х 680 | 1405 х 620 х 730 | 1610 х 620 х 730 | |

| Масса станка, кг | 280 | 280 | 300 | 400 | 220 | 230 | 245 |

Рубикон, ООО. 2016 г.

Токарный станок ТВ-6: технические характеристики, схемы, вид

Токарный станок марки ТВ-6 выпускается ростовским заводом станочного оборудования. Его применяют для изменения свойств предмета труда при выполнении определенного технологического процесса, например, размеров и форм. Они преобразовываются машинным либо ручным способом.

Назначение и область применения

Основное назначение металлорежущего станка ТВ-6 содержится в закреплении теоретических знаний на практике.

Он входит в число тренировочных производственных машин, на котором производится обучение азам токарного дела.

На нем выполняются рабочие операции:

- сверление просветов в предметах заданных размеров, из которых путем изменения форм, размера изготавливается деталь,

- обрезка торцов деталей,

- отрезание некой части с целью придания детали нужной формы,

- спиральная винтовая нарезка,

- обработка резцом внутренней либо внешней поверхности деталей, имеющих форму цилиндра либо конуса.

Приспособление успешно используется в мастерских средних школах, профессионально-технических училищах, колледжах, в цехах малых производственных и занимающихся ремонтом предприятий.

Технические характеристики

Токарно-винторезный станок ТВ-6 выделяется среди других незначительным габаритом – 144х47х11 см, что удобно для эксплуатации в целях обучения. На нем выполняется обработка металлических предметов диаметром до 200 мм при их установке над рабочей основой, держателем резца – 80 мм.

Отличительные признаки:

- масса – 300 кг,

- производительность электрического двигателя – 1,1 кВт,

- величина фазы требуемого развития скорости – 6,

- формат децимальной резьбы – 3,

- высота центральных частей – 10,8 см,

- предельное значение длины болванки – 350 мм,

- длина обтачки – 300 мм,

- предельный радиус обрабатываемой детали – 0,6 см,

- угол разворота каретки резца – 450,

- передвижка резцедержателя по отношению к значению лимба: продольное – 0,5 мм, поперечное – 0,025 мм. То же в зависимости от цикла лимба: продольное – 3 мм, поперечное – 2 мм,

- скорость кручения детали вокруг оси при движении прямо – 130-170 об/мин, при обратном ходе – 700 об/мин,

- постоянное передаточное число – ¼,

- шаг выполнения резьбы – 0,08, 0,1, 0,125 см.

- ширина и высота резца – 12х12 мм.

Школьник выполняет рабочие операции с точностью, отнесенной к классу – «нормальный». Она достигается за счет исправной работы суппорта.

Процедура точение деталей на нем осуществляется путем снятия резцом с крутящейся на валу детали металлической стружки.

Процедура вращения обеспечивается:

- асинхронным электродвигателем,

- механической энергии, которая передается гибкими элементами,

- коробкой скоростей,

- главным валом, на котором установлено приспособление, закрепляющее обрабатываемый предмет или инструмент,

- деталью, у которой необходимо изменить свойства путем выполнения определенного технологического процесса.

Отсчет передвижек станка ТВ-6 по металлу производится специфическое устройство – лимба. Болты на нем должны быть максимально зажаты, что увеличивает срок службы и позволяет снизить вибрацию.

Схема органов управления

Комплектация токарного станка ТВ-6

Основанием оборудования служит поставленная на 2 тумбах станина, изготовленная из чугуна методом литья. На ней закреплены передняя и задняя бабки, подвижное приспособление, на котором укреплен режущий инструмент.

В число основных элементов входят:

- электрический двигатель,

- механизм, передающий движение рабочим элементам,

- рабочий орган, представленный в виде шпинделя и система управления.

Тумба

У устройства для обработки различных видов металла предусмотрены две тумбы, зафиксированные спереди и сзади. Они имеют П-образную форму, прочность которой достигается ребрами жесткости.

Реверсивная кнопка установлена на лицевой стороне передней тумбы. Она предназначена для приведения в рабочее состояние электрического двигателя и его отключения. Щиток с электрооборудованием собран на тумбе, расположенной сзади.

Гитара и коробка передач

Под термином «гитара» подразумевается механизм, изготовленный в виде консоли с закрепленными на ней шестернями. Его основная функция заключается в передаче механической энергии от головки рабочего вала к коробке подач.

Она состоит из элементов:

- зубчатых колес, передающих вращательное движение,

- сливного устройства,

- фитинга,

- рукоятки,

- подвижного вала,

- блок-шестерни.

Коробка передач предназначена для изменения режима работы подвижных частей, что осуществляется при помощи рычагов и осуществления смазки шестеренок.

Фартук

Основное назначение фартука – одного из технических узлов заключается в механической подаче резца рычагами управления от главного вала или винта. Он передвигается по полозьям влево либо вправо в зависимости от заданной функции, срезая металлические стружки с подлежащей обработке детали.

На нем устанавливается:

- суппорт – узел, на котором крепится и перемещается инструмент,

- рычаги управления.

Суппорт

Назначение суппорта заключается в креплении и перемещения режущего инструмента, обрабатываемой детали. Он установлен на фартуке с целью подачи резца на протяжении всего технологического цикла по направлению к центру диаметра подлежащей обработке заготовки либо детали.

В его состав входят:

- три салазки – продольные, поперечные и верхние,

- резцедержатель.

Продольная каретка прикреплена к фартуку. Она двигается механически либо при помощи рукоятки по направляющим станины. Поперечные салазки перемещаются вручную. Верхние закреплены на поворотной плитке. С их помощью производится заточка конических поверхностей, что достигается за счет изменения угла до 400. Ее перемещение выполняется вручную.

Бабка

На станке ТВ-6 предусмотрены бабки – передняя и задняя. Основное различие между ними заключается в том, что последняя свободно двигается по направляющим станины.

Передняя бабка расположена на левой стороне станины, основными элементами которой являются шестерни. Они передают вращательное движение на обрабатываемую деталь, которая жестко закрепляется в головке. Их функциональное назначение заключается в производстве смены режима скоростей, для чего используется переключатель.

Задняя бабка расположена в правой части станины. Она удерживает обрабатываемую деталь в заданном положении. При производстве работ по сверлению отверстий функция задней бабки видоизменяется – осуществляет подачу обрабатываемой детали на сверло. В ее верхней части установлен пиноль, способная перемещаться при помощи маховика и фиксироваться.

Электрическая схема

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг,

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники,

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

Механизмы

Кинематическая схема

Техника безопасности

При работе на токарном станке ТВ-6 необходимо строго соблюдать предъявленные к нему правила безопасности. Они позволяют избегнуть непредвиденных производственных ситуаций с непредсказуемыми последствиями.

В их число входит:

- выполнение операций в спецодежде,

- осуществление проверки наличия требуемых инструментов, их состояния,

- использование инструментов соответственно назначения,

- закрепление обрабатываемой детали надлежащим образом,

- уборка рабочего места.

Загрузка… Токарный станок

Загрузка… Токарный станок: технические характеристики

Детали различных токарных станков обрабатывают их вращением. При этом стружка удаляется с продукта с высокой скоростью. Таким образом можно заточить заготовку где угодно. Как правило, в токарно-винторезном станке устанавливают конические и цилиндрические заготовки. В то же время многие предприятия обрабатывают фасонные поверхности.

Кроме того, винторезные станки позволяют выполнять точечную обрезку концов. Растачивание происходит довольно быстро за счет мощных электродвигателей.Еще одна функция этих устройств — накатка гофров и притирка.

Основные элементы винторезного станка

Основными элементами любого отрезного станка являются электростартерная система, пясть, опора и мощная рама. Он предназначен для удержания всего механизма. Крутящий момент на шпиндель передается с помощью ходового винта. Для изменения скорости есть коробка передач. Для управления процессом в механизме предусмотрены рычаги изменения положения шпинделя.Дополнительно есть кнопки для контроля передней бабки.

Станки торговой марки «Триод»

Станки компании «Триод» отличаются своей универсальностью. При этом можно растачивать различные детали. Напряжение устройств довольно высокое. Отдельно отметим менеджмент. Для вращения шпинделя обычно бывает 6 скоростей. Конусы пинолов обычно устанавливаются в классе МК 2. Внутренний конус шпинделя укомплектован серией МК 4.Максимальный диаметр обработки деталей для станков не менее 130 мм. Длина изделия допускается до 700 мм. Пределы частот вращения довольно широки. Максимальный механизм можно разогнать до 1600 об / мин. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях он может застрять, и тогда аппарат необходимо отремонтировать.

Характеристики модели «Триод ТВ-16»

Этот токарно-винторезный станок характеристики следующие: напряжение питания 400 В, потребляемая мощность 550 Вт.В этом случае возможно подключение модели к генератору. Максимально допустимая длина изделия для обработки — 700 мм. В этом случае диаметр заготовки должен быть менее 250 мм. Подставка сделана очень хорошего качества и позволяет хорошо резать.

Диаметр шпинделя 20 мм. В этом случае внутренний конус относится к классу МК 4. Максимум штифта можно переместить на расстояние не более 60 мм. На первой передаче скорость 115 об / мин. Максимально токарно-винторезный станок «ТВ-16» разгоняется до 1620 об / мин.В целом у этой модели 6 передач. Резьба может быть метрической или дюймовой. Высота винторезного станка — 1470 мм, ширина и глубина — 560 мм. Общий вес устройства 140 кг. Эта модель используется для мелкосерийного производства.

Станки винторезные «Opti»