технологии, материалы и оборудование, этапы

Сварка меди используется в различных сферах промышленности благодаря особым свойствам металла. Однако для получения надёжных сварных швов нужно точно соблюдать все требования технологии, использовать подходящее оборудование и расходные материалы.

Сварка меди паяльникомОсобенности сварки меди

Особенности сваривания медных конструкций:

- нагретый металл реагирует с кислородом и образует тугоплавкую оксидную плёнку, поэтому необходимо использовать различные методы противодействия протеканию такой реакции;

- медь имеет высокий коэффициент теплового расширения, превышающий величину для стальных сплавов в 1,5 раза, поэтому после остывания наплавленный металл подвержен значительной усадке;

- при прямом контакте с кислородом расплавленная медь поглощает кислород и водород, что приводит к формированию неоднородной хрупкой фазы с порами и дефектами;

- по причине хорошей теплопроводимости медные конструкции быстро нагреваются и охлаждаются, что негативно сказывается на механических свойствах сварного шва;

- высокая текучесть усложняет процесс сваривания массивных деталей — невозможно обеспечить полную проплавку с одной стороны конструкции, а также создать вертикальный или потолочный шов;

- пластические и прочностные характеристики при повышении температуры нагрева выше +2000С снижаются и к +5500С полностью теряются.

Влияние примесей на свариваемость меди

Примеси в меди негативно сказываются на её свойствах, так как могут приводить к охрупчиванию, снижению пластичности, созданию внутренних дефектов. При сварке в материале могут находиться фазы с отличной от чистого металла температурой плавления, что повышает сложность сварных работ.

Примеси в чистом металле присутствуют практически всегда, поэтому фактически выполняется сваривание сплавов обязательно в защитной атмосфере или с применением флюсов. Важно применять присадки на основе алюминия, марганца, кремния. Они позволят получить однородную структуру и добиться необходимых технических характеристик сварного шва.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм. Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 100 до 200.

Инверторы вырабатывают постоянное напряжение, допустимо подключение проводов по схеме прямой или обратной полярности. При сваривании требуется правильно задать параметры по току и напряжению в зависимости от параметров заготовок.

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

Аргоном

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 150. Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

Состав присадочной проволоки должен быть идентичным составу свариваемых конструкций. При отсутствии полных аналогов, нужно выбрать максимально близкий.

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 300;

- диапазон сварочных токов от 35 до 130 А.

Материалы и оборудование

Для сваривания меди потребуется следующее оборудование и материалы:

- инвертор или сварочный аппарат;

- электроды;

- припой или баллоны с защитным газом.

Что нужно знать об электродах для сварки меди

Сваривание меди выполняется электродами с защитными покрытиями. Применяют стержни легированные бронзой, кремнием или марганцем. Такие составы позволяют исключить раскисление меди и обеспечить однородность металла.

Защитные покрытия выбираются такие, которые обеспечивают стабильное горение дуги, предотвращают раскисление металла, образование раковин или шлаков.

Сварочный аппарат для меди

Для выполнения сварочных работ можно применять следующее оборудование:

- аппараты автоматические или полуавтоматические;

- инверторы;

- TIG-оборудование.

Рекомендуется использовать аппараты следующих производителей:

- ESAB;

- Fubag;

- Ресанта;

- Сварог.

Виды припоев

Сварка медных заготовок на флюсах позволяет улучшить качество швов, увеличить их прочность, снизить количество дефектов. По температуре нагрева бывают такие виды припоев:

- низкотемпературные;

- высокотемпературные.

Низкотемпературные припои

Низкотемпературные припои применяются при температурах разогрева до +4500С для сваривания легкоплавящихся сплавов меди. Изготавливаются на оловянной или свинцовой основе, с добавкой сурьмы. С целью повышения коррозионной стойкости в составе присутствует цинк.

Высокотемпературные припои

Флюсы для высокотемпературной сварки способны сохранять свои свойства до +11000С. В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

Подготовка материала очистка

Перед выполнением сварки нужно подготовить металл следующим образом:

- растворителем очистить поверхность вдоль и вблизи шва;

- абразивным инструментом зачистить оксидную плёнку;

- удалить пыль, грязь, убрать контактирующие посторонние предметы или материалы;

- при толщине 6–10 мм срезать фаски с одной стороны, а при более 10 мм – срезать фаски с двух сторон шва.

Этапы сваривания

Этапы сварки меди в домашних условиях:

- Собирается электрическая цепь: к держателю подсоединяется электрод, подсоединяются провода для сварки на токе обратной полярности.

- Вокруг детали прокладывается защитный экран, предотвращающий быстрый нагрев или охлаждение. Это требуется для того, чтобы шов был равномерным и на нём после остывания отсутствовали трещины.

- Включается инвертор с подходящими для работы параметрами, которым предполагается сваривать две медные заготовки.

- Поджигается дуга вне области с заготовкой.

- Наносится на стержень флюс.

- Выполняется формирование шва за один проход.

- Выключается инвертор.

- Проводится естественное охлаждение детали.

При сваривании медных заготовок с толщиной до 5 мм предварительный нагрев проводить не требуется. Массивные конструкции требуют обязательного прогрева перед выполнением сварочных работ.

Сварка угольным электродом

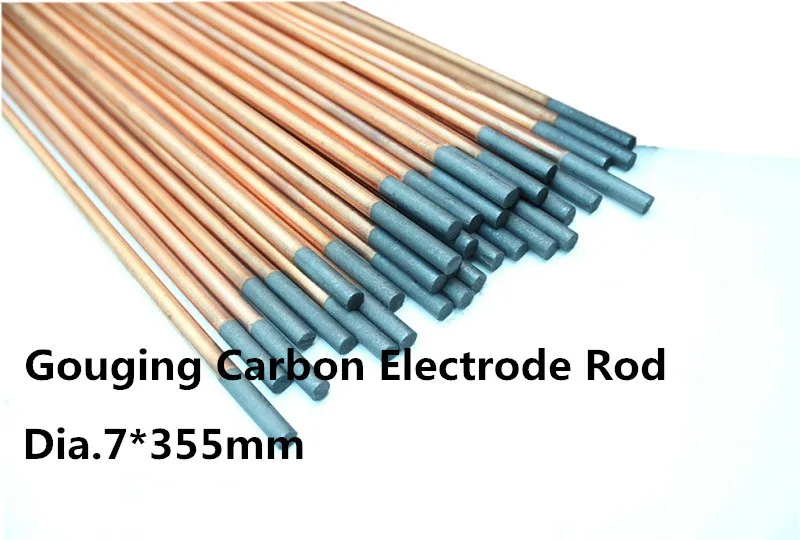

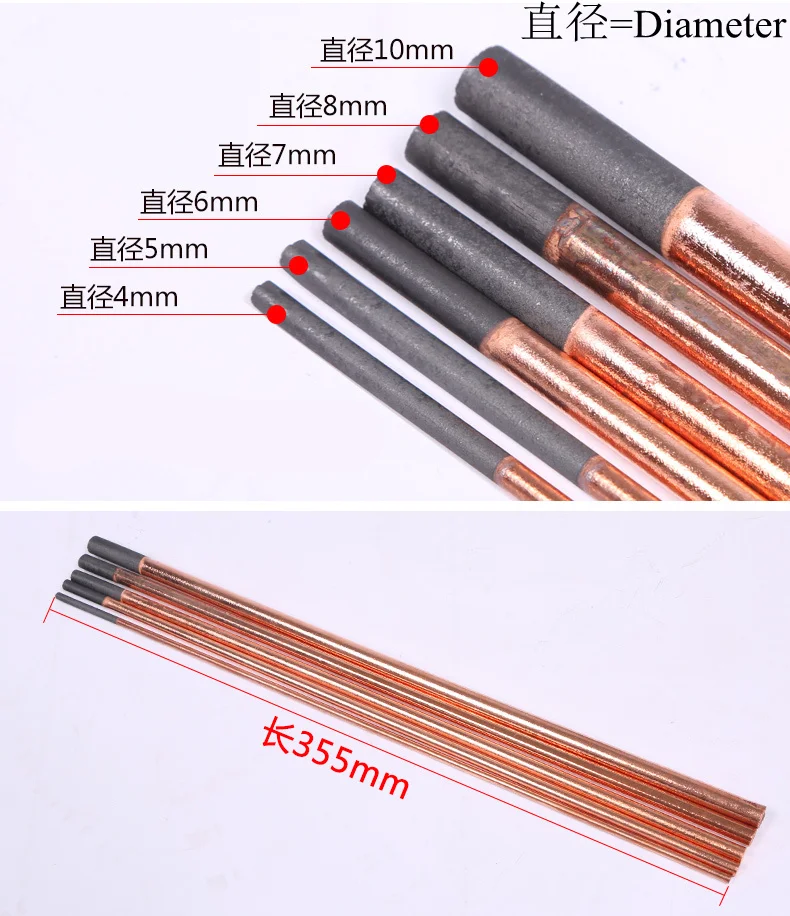

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Виды угольных электродов

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории.

Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка. - Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

| Толщина свариваемых заготовок, мм | Диаметр присадочного прутка, мм |

| 1,5 | 1,5 |

| 1,5-2,5 | 2 |

| 2,5-4 | 3 |

| 4-8 | 5 |

| 8-15 | 8 |

| Больше 15 | 10 |

Конечно, качество шва будет зависеть от того, какой силой тока производится сварка угольным стержнем. Зависимость в нижней таблице.

Зависимость в нижней таблице.

| Толщина свариваемых заготовок, мм | Сварочный ток, А |

| 2 | 160-200 |

| 3 | 210-260 |

| 4 | 240-280 |

| 5 | 260-300 |

| 6 | 300-350 |

| 7 | 300-360 |

Сварочный режим также зависит и от диаметра используемого электрода. Зависимость в таблице ниже.

| Толщина свариваемых заготовок, мм | Диаметр угольного электрода, мм |

| 2-5 | 15 |

| 5-10 | 18 |

| 10-15 | 25 |

Особенности сварки

Существует два вида сварки.

- Правый. Это когда электрод перемещается слева направо, а присадка за ним следом.

- Левый. Стержень движется справа налево, а присадка перед ним.

Самое удивительное, что правая сварка угольным стержнем эффективнее в плане использования тепловой энергии в зоне сварки. При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

И другие особенности.

- Электрическая дуга очень чувствительна к различным внешним воздействиям: к ветру, к потокам разных газов, к магнитному влиянию и так далее. Поэтому сварку угольными электродами нужно проводить в закрытых помещениях.

- КПД этого вида сварки ниже, чем у процессов, где используются металлические плавящиеся электроды.

- Плавку угольными стержнями провести невозможно, потому что температура плавления и температура их кипения практически одинаковы: Тпл=3800С, Ткип=4200С.

Использование угольных электродов для сварки медных проводов – один из основных вариантов применения. Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов.

Поделись с друзьями

0

0

0

0

Электроды для сварки меди: названия и характеристики

Медь и сплавы, в которых она является основой, — достаточно проблематичные материалы, когда заходит речь об их сварке. Трудности могут появиться вследствие того, что существует большая вероятность возникновения такого дефекта, как поры. Это объясняется высокой степенью активности меди при взаимодействии с газами, в частности кислородом и водородом.

Также возможно окисление металла. Все это явно не способствует образованию качественного шва. Существенно исправить положение помогут специальное предназначенные электроды для сварки меди. Существует несколько марок таких расходных материалов.

Применяемые электроды

Из всего многообразия электродов по меди следует делать выбор в зависимости от способов сварки. Также учитывается толщина свариваемых изделий.

Также учитывается толщина свариваемых изделий.

Комсомолец-100

Это наиболее часто применяемый вид электродов для работы с технически чистыми марками меди ручным дуговым способом. При работе с ними следует выбирать постоянный ток и устанавливать обратную полярность. Сварка производится с предварительным нагревом деталей.

Стержень Комсомольца-100 выполнен из проволоки марки М1, а покрытие называется специальным. Размер поперечных сечений — 3,0; 4,0; 5,0 миллиметров. При увеличении размера увеличивают значение величины тока.

Для обеспечения одного килограмма наплавленного металла потребуется 1,6 килограмма электродов. Основу химического состава электродов Комсомолец-100 составляет медь. Также в незначительных количествах там присутствуют такие элементы, как марганец, кремний и железо.

Медные электроды марки Комсомолец-100 используют для сварки в нижнем и вертикальном положении шва. Могут быть использованы также для соединения медных изделий с выполненными из стали.

ОЗБ-2М

Медные электроды для сварки меди и соединений на ее основе ОЗБ-2М имеют основное покрытие. Основу стержня электродов составляет медь. Для обеспечения одного килограмма наплавленного металла потребуется 1,4 килограмма электродов. При установлении режима выбирается постоянный ток, а полярность выставляется обратной. ОЗБ-2М выпускаются диаметрами 3,0 и 4,0 миллиметров.

К преимуществу относится возможность осуществлять сварку в различных положениях — нижнем, наклонном, горизонтальном. При вертикальном положении шва выбираются движения электрода из нижнего положения наверх. Полученный шов обладает высокой износоустойчивостью.

ОЗБ-3

Такие медные электроды для контактной сварки помогут осуществить наплавку в нижнем положении при использовании постоянного тока и выставлении полярности обратного типа. Имеют специальное покрытие. Основу стержня электродов составляет медь. Для обеспечения одного килограмма наплавленного металла потребуется 1,8 килограмма электродов.

Прокалка перед сваркой должна составлять два часа. ОЗБ-3 выпускаются диаметрами 4,0 и 5,0 миллиметров. Сварочный процесс должен осуществляться только в нижнем положении. Такой вид электродов также может использоваться для работ с бронзовыми изделиями.

АНЦ/ОЗМ-2

Специфика этих электродов заключается в том, что их можно использовать исключительно для сварки изделий из чистой меди без примесей. Содержание кислорода не должно превышать одну сотую процента.

Вид покрытия — специальный. Применяются при сварке внизу, а также под наклоном. Для сварки одного кило меди потребуется 1,5 килограмма расходняков. Детали небольшой толщины допустимо предварительно не нагревать. Ток должен быть постоянным. Полярность выставляется обратной. Размеры поперечных сечений — 4,0; 5,0; 6,0 миллиметров.

Прокалка перед сваркой должна составлять полтора часа. Для обеспечения одного килограмма наплавленного металла потребуется 1,6 килограмма этих расходняков.

АНЦ/ОЗМ-3

Так же, как и предыдущий вид электродов, используется для сварки чисто медных изделий с содержанием кислорода не более 0,01%. Для обеспечения одного килограмма наплавленного металла потребуется 1,8 килограмма электродов. Значения поперечных сечений — 4,0 и 5,0 миллиметров.

Для обеспечения одного килограмма наплавленного металла потребуется 1,8 килограмма электродов. Значения поперечных сечений — 4,0 и 5,0 миллиметров.

АНЦ/ОЗМ-3 во время процесса сварки должны совершать небольшие колебательные движения поперек направления шва. Если свариваются детали толщиной менее десяти миллиметров, то предварительный нагрев не требуется. Обязательное прокаливание займет два часа.

Сварка проводов из меди

С помощью медно-графитового электрода можно соединять провода из меди. Электрод для сварки медных проводов внутри имеет стержень из графита. Отличительная особенность таких электродов состоит в том, что они не плавятся при сварочном процессе. Сварной шов на медных проводах обладает стойкостью к коррозии и действию повышенной температуры.

Правильное использование

Недостаточно грамотно выбрать электроды для меди, следует разобраться в правилах их использования. Чтобы шов соответствовал всем требованиям, необходимо учитывать свойства меди.

Медь обладает такой характеристикой, как текучесть. Сразу после начала процесса плавления исчезает ее твердая форма. Кроме этого меди свойственна повышенная теплопроводность. Тепло через медь проходит гораздо быстрее, чем через другие металлы, что может привести к образованию прожогов.

Также следует учитывать, что вследствие существенно повышенной активности при взаимодействии с газами возможно образование пор и даже горячих трещин.

Поэтому так важен установленный правильно режим сваривания и проведение подготовительных работ. Перед началом сварочного процесса необходима закалка электродов не менее одного часа. Также следует подготовить свариваемые детали: очистить их от загрязнений, следов краски и масел, и разделать их кромки.

При работе электроды для пайки меди следует водить со средней скоростью. Формирование шва должно происходить равномерно, чтобы исключить прожоги, наплывы и непровары. Силу тока устанавливают на 10% меньше, чем обычно.

Правильное использование включает в себя регулярную заточку медных электродов. Инструмент для заточки медных электродов предназначается для того, чтобы зачищать контактную поверхность электродов от нагара.

Инструмент для заточки медных электродов предназначается для того, чтобы зачищать контактную поверхность электродов от нагара.

Интересное видео

Графитовый электрод. сварка медных проводов

Электроды для сварки медных проводов

Сварка — это самая надежная методика соединения медных проводов, благодаря которой эксплуатация изделий возможна не один десяток лет.

Для быстрого и качественного соединения применяются медные электроды, предназначенные для сварки, специальные трансформаторы, спецификой работы которых является непостоянность их нагрузки.

Такой инструмент вполне можно изготовить в бытовых условиях. При этом сварочные работы может выполнять даже еще недостаточно опытный сварщик.

Какие электроды можно использовать для соединения кабеля из меди

Для соединения проводов из меди, как правило, подходят не все электроды. В данном случае используются угольные, графитовые электроды. В бытовых условиях при выполнении сварочных работ своими руками в качестве таких электродов вполне могут быть:

В данном случае используются угольные, графитовые электроды. В бытовых условиях при выполнении сварочных работ своими руками в качестве таких электродов вполне могут быть:

- щетки коллекторных двигателей;

- стержни батареек;

- прочие похожие инструменты, сделанные из графита.

Чтобы немного подкорректировать держатель под стержни из графита, нужно приспособить для соединения массы аналогичный «крокодил», который используется под электроды. Они будут более компактными, чем заводские, соответственно, в электрощитах работать намного комфортней.

Нужно также не забыть про дополнительную изоляцию самих ручек.

Угольные, графитные электроды имеют общее сходство: их температура плавления намного выше температуры плавления чистой меди в четыре раза, в результате чего расход электродов достаточно небольшой.

Сварщик должен учитывать эти моменты в процессе выполнения работ с электрической проводкой.

Чем отличаются между собой графитные, угольные электроды

Несмотря на сходство данных инструментов, их некоторые характеристики немного отличаются:

- Стоимость.

Графитовые электроды дешевле.

Графитовые электроды дешевле. - Цвет. Электроды из графита имеют темно-серый цвет, металлический отблеск, а угольные абсолютно черного цвета.

- Стержень из угля формирует дугу достаточно большой температуры, поэтому с таким инструментом должен работать уже опытный сварщик, чтобы не допустить разрушения кабеля. Но, есть и положительная сторона — высокая температура достигается при низком токе, поэтому угольные электроды можно использовать для маломощных сварочных трансформаторов.

- Графитовые стержни больше подходят для сварки инверторного типа с регуляторами тока. Они идеальны для начинающих сварщиков, любителей. При использовании данного инструмента сварные шва лучшего качества, чем выполненные угольными электродами.

Технология сварки

Чтобы не допустить оплавления изоляции медного кабеля, нужно к основанию скрутки подсоединить металлический радиатор. Отведение лишней тепловой энергии от скрутки будет осуществлять зажим с плоскостью большей площади, за счет которой и происходит тепловой обмен.

Сварка медных электродов предполагает предварительную подготовку:

- Провода необходимо зачистить — снять оболочку, изоляционный слой. При этом длина оголенных проводов должна получиться не меньше 10 см, в результате сама скрутка будет не меньше 5 см.

К скрутке возле радиатора подсоединяется зажим-масса, к окончаниям свариваемых проводов подносится электрод. Для контактной сварки период контакта должен составлять не более двух секунд. В результате такой пайки на скрутке формируется небольшой наплыв, имеющий сферическую форму. Аналогично соединяются следующие скрутки.

Одним из самых надежных способов соединения проводов из меди считается ручная дуговая сварка медными электродами, предназначенными для сварки. Главное преимущество этой технологии — максимальное приближение значения сопротивления на участке соединения к сопротивлению свариваемого материала.

Благодаря отсутствию коррозии соединение получается высочайшего качества, с достаточно продолжительным эксплуатационным периодом.

Сергей Одинцов

Источник: http://electrod.biz/oborudovanie/elec/elektrodyi-dlya-svarki-mednyih-provodov.html

Графитовые электроды: сварка графитированным электродом медных проводов

Выполнить соединение медных проводов можно разными способами, но именно сварка является наиболее эффективным, быстрым и надежным из них.

Созданные таким образом швы характеризуются высокой прочностью, отменным показателями электропроводимости, отвечают нормам и требованиям безопасности, служат долгие годы. Для сварки проводов мастера используют графитовые электроды, обладающие неоспоримыми достоинствами.

Достоинства и недостатки графита

Графитированные электроды способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

youtube.com/embed/H90wVcc7ZDE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Опишем наиболее выгодные характеристики электродов данного вида:

- доступная стоимость, широка распространенность;

- экономичный расход;

- материал, из которого создают стержень, не прилипает к соединяемым деталям;

- способность быстро разогреваться до температуры плавления металла;

- для разжигания дуги при работе инвертором потребуется ток в 5-10 А.

Таблица режимов сварки графитовыми электродами.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

- соединение сваркой с применением графитовых стержней отличается сложностью, поскольку они имеют маленький диаметр ‒ 6 мм;

- эксплуатационные параметры соединяемых деталей могут ухудшиться в связи с повышенной концентрацией углерода в металле, которую провоцирует применение графитовых стержней;

- электроды из графита с определенным видом наконечника нужны для выполнения узкого списка операций, поэтому важно подбирать разные виды такой детали для стержней при выполнении разных видов работ;

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и чугуна, а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

Графитовые стержни также актуальны для выполнения иных операций:

- сварные операции с изделиями из цветных металлов, элементов из тонкого металла;

- заварка дефектов, которые появились при нарушении технологии литья;

- наплавка твердосплавных деталей к металлической основе.

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

- Для экономии расхода сварного стержня и поддержания дуги на стабильном уровне при длительной сварке следует использовать прямую полярность.

То есть, подавать минус нужно именно на электрод. - Сварные процессы важно осуществлять с учетом воздействия внешних факторов на стабильность дуги, это позволит добиться лучшего результата.

- При работе с графитовыми электродами значение КПД ниже, чем при работе с плавящимися электродами.

- Сварные соединения при сварке графитом характеризуются средними показателями пластичности.

Также швы могут иметь пустоты, что влияет на их долговечность.

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.

Существует два технологических приема, актуальных для работы с графитовыми стержнями:

- Материал подают прямо в пламя дуги.

При этом сварную проволоку размещают между элементом из металла и электродом под углом 30 градусов и подают несколько раньше, нежели сам электрод. Угол подачи стержня ‒ 70 градусов, что позволяет значительно ускорить процесс выполнения работы. - Мастер наплавляет валик основного металла с применением электрода, после чего в него подается присадка.

Основное отличие данной технологии заключается в том, что первым подается стержень и только после этого проволока.

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для сварки проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.

Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

- любая модель инвертора характеризуется определенными особенностями, поэтому крайне важно внимательно прочесть инструкцию к конкретному прибору;

- напряжение сети конкретного строения может не соответствовать 220 Вольтам;

- в медные жилы проводов входят разные по составу компоненты, если они изготовлены разными производителями;

- опыт мастера во многом определяет результаты сварной операции с использованием графитовых стержней.

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

- при сваривании жил диаметром 1,5 мм2, инвертор настраивают на 70 ампер;

- три проводка с таким же сечением следует сваривать при токе 81-91 ампер;

- сила тока для соединения трех жил с диаметром 2,5 мм2 путем сварки должна достигать 81-101 ампер;

- четыре жилы 3 мм2 свариваются с силой тока в пределах 101-121 ампер.

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри сварной проволоки, который расплавляется и продуцирует защитный газ.

Схема аргоно-дуговой сварки алюминия.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Требования техники безопасности при сварке графитом

Графитовый электрод позволяет создавать надежные соединения деталей разного рода металлоконструкций, но сварку крайне важно осуществлять с учетом норм безопасности.

Схема сварки меди с использованием графитового электрода.

Опишем их подробно:

- ток, подающийся к сварочным кабелям, обязательно следует отключить перед началом работы, дабы предостеречь себя от удара током;

- операции при помощи сварного аппарата нужно выполнять только в специальной одежде, обуви и с применением средств индивидуальной защиты, которые помогут уберечь глаза, руки и кожу тела от ожогов;

- место выполнения работ очищают от легко воспламеняющихся предметов, что позволит избежать риска возникновения пожара;

- после сваривания одной скрутки важно подождать, пока она остынет, и только тогда переходить к работе с последующей;

- чрезмерная спешка и нежелание выждать время, пока остынет первая скрутка, может привести к ожогу на теле сварщика;

- скрутки изолируют после сварки при помощи термоусадочной трубки, изолентой.

Подведем итоги

Графитированный электрод ‒ популярный расходный материал, применяемый для выполнения сварных соединений проводов из разных металлов: меди, алюминия, стали, чугуна и т. п.

п.

Работать с графитовыми стержнями непросто, но при достаточном уровне мастерства сварные швы получаются долговечными, стойкими к коррозии, высоким температурам, иным негативным факторам извне.

Источник: https://tutsvarka.ru/vidy/grafitovye-elektrody

Правила сварки медных проводов

Одной из частых причин возникновения пожаров является неисправность электропроводки. Возгорания происходят из-за нарушения изоляции или нагрева жил кабелей в местах соединения (розетках, выключателях или распределительных коробках).

Плохой контакт приводит к появлению большого переходного сопротивления, на котором выделяется тепло. Это разрушает изоляцию, становится причиной короткого замыкания и пожара.

Поэтому получение надежного качественного соединения медных проводников является обязательным условием безопасной работы любых домашних электроприборов.

Использование инвертора

Медные провода, наиболее распространенные в жилых домах, соединяют несколькими способами, но самым надежным считается сварка. В результате такого соединения получается однородный проводник, что обеспечивает полную пожаробезопасность.

Сварка осуществляется постоянным или переменным током напряжением от 12 до 36 В, при этом должна быть регулировка сварного тока. Этим требованиям соответствует большая часть сварочных инверторов.

Выпускают специальный аппарат для сварки медных проводов, которым пользуются электрики. Он имеет мощность в пределах 1-1,5 кВт и регулировку сварочного тока в диапазоне от 30 до 120 А.

В отличие от обычных инверторов, оборудование имеет меньшую массу и габариты, кроме этого концы сварочных кабелей оснащены специальным держаком для угольных электродов и зажимом с большой поверхностью прижима проводников.

Если в хозяйстве уже имеется инверторный сварочный аппарат, то специальный прибор для сварки медной проволоки можно не покупать.

Для удобства к сварочным кабелям с помощью сварки приваривают или прикрепляют через болтовое соединение пассатижи и держак для электрода. Роль держателя угольного электрода может играть любой мощный зажим. Предварительно его ручки нужно заизолировать.

Пассатижи крепятся к проводу «масса». Ими будут держаться за скрутку свариваемых медных проводников, при этом они будут выполнять важную функцию теплоотвода. Это необходимо для предохранения изоляции от воздействия высокой температуры.

Контактный способ

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

В домашних условиях для соединения бытовой электропроводки можно воспользоваться обычным трансформатором мощностью 500 Вт с напряжением во вторичной обмотке 12-36 В. Присоединив к вторичной обмотке держак для электрода и медных проводов, получим простой сварочный аппарат.

В зависимости от сечения и количества медных проводов экспериментально установлено, что ток для сварки должен быть:

- для 2-х проводов сечением 1,5 мм2 – 70 А;

- 3-х сечением 1,5 мм2 – 80 А;

- 3-х сечением 2,5 мм2 – 90-100 А;

- 4-х сечением 2,5 мм2 – 100-120 А.

Однако значения тока могут сильно различаться в зависимости от используемого кабеля и его производителя. Дело в том, что производители кабельной продукции используют медные провода с различными примесями, что влияет на электро и теплопроводность, сечения проводов иногда не соответствуют заявленным характеристикам.

Поэтому точечная сварка проводиться только после того, как отрегулирован оптимальный сварочный ток на обрезках такого же кабеля, который предстоит варить.

Порядок действий

При сварке проводов своими руками порядок действий будет следующий. Сначала нужно освободить от изоляции концы свариваемых проводников на расстояние 8-10 см.

При снятии изоляции нельзя допустить повреждения жил провода. Перед скруткой их необходимо зачистить наждачной бумагой и протереть ацетоном для обезжиривания.

Затем соединяемые медные провода скручивают и концы обрезают кусачками, чтобы торец скрутки был плоским. В результате должен получиться пучок длиной около 5 см.

Подготовительные работы на этом заканчиваются, и начинается непосредственно сварка. К скрутке присоединяют зажим массы включенного сварочного аппарата, а к торцу скрученных проводников подносится графитовый или угольный электрод, который держится на конце второго сварочного провода с помощью специального держателя.

В итоге происходит короткое замыкание с образованием электрической дуги. Ее энергии достаточно, чтобы за 1-2 секунды расплавить концы медных проводников.

Сварочное соединение получается высокого качества, по электрическим характеристикам оно не отличается от параметров всего медного провода, и прослужит не меньше, чем он.

Особенности процесса

Сварка медных проводов имеет свои особенности. Это связано с тем, что при температуре 300 °C медь становится хрупкой, а при 1080 °C плавится.

Электроды выдерживают температуру в три раза большую. Поэтому важно не передержать дугу, чтобы не повредить изоляцию и сами провода.

Для их защиты надо подсоединить в районе скрутки мощный радиатор, желательно из меди с большой поверхностью теплоотдачи и плотным прижимом к скрутке и потом только сваривать.

При сварке медных проводов скрутку желательно располагать вертикально. В этом случае расплавленная капля приобретет сферическую форму, которая охватит все свариваемые провода.

Иногда необходима сварка не одножильных, а многожильных медных проводов. В таком случае необходимо сначала поместить скрутку в гильзу, обжать, торчащий конец отрезать и потом его заварить.

Используемые электроды

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Они имеют температуру плавления в три раза больше, чем у меди, благодаря этому расход электрода минимальный; легко режутся, что позволяет получать удобную для сварки длину.

Угольные электроды дают дугу более высокой температуры, чем графитовые, что позволяет использовать их при минимальных сварочных токах. Они удобны и при использовании самодельных маломощных сварочных аппаратах.

Сварку графитовыми электродами чаще используют с инверторами, имеющими регулировку тока в широком диапазоне и нетребовательны к квалификации сварщика. Кроме этого медное сварное соединение получается более высокого качества.

Если под рукой нет фабричных электродов, то при сварке их вполне могут заменить щетки от электродвигателя или угольный стержень из старой батарейки.

Источник: https://svaring.com/welding/detali/svarka-mednyh-provodov

Сварка медных жил проводов графитовым электродом: как правильно выполнять сварку, типы электродов для работ

В современном соединении проводов все больше находит применение угольный электрод для сварки концов медных проводов. Этот способ заменяет устаревший метод спаивания медных жильных скруток. При этом не требуется применение припоя и флюса.

При этом не требуется применение припоя и флюса.

Задача сварки такая же, как и при пайке – это обеспечение надежного и долговечного контакта между двумя, а то и несколькими проводами, так как обычным соединением добиться этого невозможно.

На поверхности меди со временем непременно появляется пленка из-за окисления. После процесса сваривания место соединения жил сваривается отличительно, чем при спаивании, спайка происходит лишь на кончике.

Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных кор

Обзоры на углеродный электрод— интернет-магазины и отзывы на угольный электрод для сварки на AliExpress

Отличные новости !!! Вы выбрали угольный электрод для сварки в нужном месте. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот лучший углеродный электрод для сварки вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили угольный электрод для сварки на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Но вам, возможно, придется действовать быстро, поскольку этот лучший углеродный электрод для сварки вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили угольный электрод для сварки на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в угольном электроде для сварки и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести угольный электрод для сварки по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Сварка и соединение листов, листов и труб

Ричард Э.Эйвери, консультант Института развития никеля; Технический отчет семинара CDA Inc. 7044-1919. Применение медно-никелевых сплавов в морских системах. Соединение медно-никелевых сплавов 1992.

Введение

СплавыCu-Ni находят множество применений в морской, энергетической, электрической и химической промышленности. Типичное оборудование, изготавливаемое сваркой, — это компоненты конденсатора и теплообменника, трубопроводы для забортной воды, дистилляционные аппараты и, демонстрируя превосходные противообрастающие свойства сплава UNS C70600, корпус морского коммерческого рыболовного судна Copper Mariner.Состав обычных сплавов Cu-Ni и присадочных металлов показан в таблице 1 .

| Состав,% максимум, если не указан диапазон или минимум | ||||||||

|---|---|---|---|---|---|---|---|---|

| UNS Номер сплава | Предыдущие торговые наименования | Cu | Ni | Pb | Fe | Zn | Mn | Прочие Названные Элементы |

| C70400 | Cu-Ni, 5% | Rem. | 4,8 — 6,2 | .05 | 1,3 — 1,7 | 1,0 | .3 — .8 | |

| C70600 | Cu-Ni, 10% | Rem. | 9,0 — 11,0 | .05 | 1,0 — 1,8 | 1,0 | 1,0 | |

| C71000 | Cu-Ni, 20% | Rem. | 19,0 — 23,0 | .05 | 1,0 | 1,0 | 1,0 | |

| C71500 | Cu-Ni, 30% | Rem. | 29,0 — 33,0 | .05 | .4 — .7 | 1,0 | 1,0 | |

| C72500 | Cu-Ni, олово | Rem. | 8,5 — 10,5 | .05 | ,6 | ,5 | ,2 | 1,8 — 2,8 Sn |

| ERCuNi (а) (C71580) | Rem. | 29,0 — 32,0 | 0,02 | ,4–0,75 | (в) | 1.0 | .25 Si .02 P .2 — .5 Ti | |

| ECuNi (б) (W60715) | Rem. | 29,0 — 33,0 | 0,02 | ,4–0,75 | (в) | 1,0 — 2,5 | .5 Si .02 P .5 Ti | |

| (a) ANSI / AWS 5.7-84 (b) ANSI / AWS A5.6-84 (c) Общее количество свинца, цинка, олова и всех других не названных элементов не должно превышать 0,50%. | ||||||||

Большинство сплавов Cu-Ni представляют собой твердые растворы, как показано на рис. 1 .Их можно подвергнуть механическому упрочнению до предела прочности на разрыв выше 60 Ksi (410 МПа). Типичные свойства после отжига: предел текучести 15-20 фунтов на квадратный дюйм (100-140 МПа) и предел прочности при растяжении 40-50 фунтов на квадратный дюйм (275-350 МПа). Сплав C71900 имеет легирующие добавки, которые позволяют подвергать его термообработке до предела прочности на разрыв 80 Ksi (550 МПа) и выше. Cu-Nis можно использовать в упрочненном состоянии, поскольку они обладают высокой устойчивостью к коррозии под напряжением.

Рисунок 1. Фазовая диаграмма Cu-NiХотя медь и никель взаимно растворимы друг в друге, как показано на рис. , рис. 1 , ряд других элементов не растворяется в сплаве Cu-Ni и, если они присутствуют, могут вызвать растрескивание в зоне термического влияния (HAZ) или в металле сварного шва. .Свинец, сера и фосфор особенно вредны и могут вызвать межкристаллитное горячее растрескивание в соединениях с высокой степенью сжатия. (1) Важно, чтобы поверхности были чистыми и не содержали этих загрязняющих элементов перед нагревом до высокой температуры, например, при отжиге или сварке.

Обычными источниками загрязняющих элементов серы и фосфора являются маркировочные карандаши, краски, указатели температуры, смазочно-охлаждающие жидкости, масла и смазки. Загрязнения на масляной или жировой основе необходимо удалить с помощью растворителя.Приемлемые методы включают погружение, протирание или распыление щелочных, эмульсионных, растворителей или моющих средств или их комбинации; паровым обезжириванием; паром, с очистителем или без него; или струей воды под высоким давлением.

Типичная процедура удаления масла или смазки перед сваркой включает:

- удалить излишки загрязнения чистой тканью

- протрите область сварного шва (не менее 2 дюймов [5 см] с каждой стороны сварного шва) органическим растворителем, таким как алифатический бензин, хлорированные углеводороды или их смеси.Используйте только чистые растворители (не загрязненные кислотой, щелочью, маслом или другими посторонними веществами) и чистую ткань

- удалите весь растворитель, протерев его чистой сухой тканью

- проверьте, чтобы обеспечить полную очистку. Остатки на сушильной ткани могут указывать на неполную очистку.

Все обычно используемые процессы сварки применимы к сплавам Cu-Ni. Присадочный металл Cu-Ni номиналом 70-30% с титаном в качестве раскислителя почти всегда используется для сварки всех сплавов Cu-Ni.В Европе доступны и иногда используются неизолированный присадочный металл Cu-Ni 90-10 и покрытый электрод, но неизолированная проволока обычно ограничивается калибрами для газовой вольфрамовой дуговой сварки (GTAW) толщиной до 0,125 дюйма. (3 мм) толщиной. Сварные швы с присадками Cu-Ni 90-10 следует ограничивать несмачивающими поверхностями, поскольку сварной шов может быть анодным по отношению к основному металлу. Ниже приведены инструкции по различным процессам сварки.

В начало

Дуговая сварка защищенного металла

Для дуговой сварки в среде защитного металла (SMAW) используется покрытый флюсом электрод ECuNi с положительным электродом постоянного тока (обратная полярность).Если длина дуги остается небольшой, сварочную ванну можно контролировать во всех положениях с помощью 3/32 или 1/8 дюйма. Электроды диаметром 2,4 или 3,2 мм. Следует избегать большой длины дуги, так как она может вызвать пористость металла шва. Электроды должны работать в пределах рекомендованных производителем диапазонов тока. Чрезмерная сила тока приведет к разбрызгиванию и подрезанию кромок сварного шва, особенно если температура плавления основного металла значительно ниже температуры плавления присадки.

Дефекты сварки чаще возникают при зажигании и остановке дуги.Правильная техника зажигания дуги — зажигание дуги в некоторой точке соединения, чтобы металл расплавился заново. При завершении прохода дуга не должна резко гаситься, оставляя большую воронку сварного шва. Один из приемлемых методов — подержать дугу над сварочной ванной на несколько мгновений, а затем быстро вернуться назад, снимая дугу с завершенного шва.

Открытый корневой зазор и широкий угол канавки улучшают проплавление и обеспечивают хорошее сплавление. Прихваточные швы, по крайней мере, каждые шесть дюймов необходимы для сохранения отверстия.

Подготовка квадратной канавки для листа толщиной до 1/4 дюйма (6,4 мм) использовалась для сварки в плоском положении, как показано в , таблица 2. Более распространенной практикой является ограничение квадратной канавки до 1/8 дюйма. . (3,2 мм) с корневым отверстием не менее половины толщины листа. Для сварки в нестандартном положении требуются канавки со скошенной кромкой. Процедуры, представленные в Таблице 2 , были использованы для соединения 1/4 дюйма. листы корпуса из сплава C70600 методом SMAW. Показанные текущие настройки могут быть полезны в качестве руководства при установке параметров для других заданий.Правильная настройка также будет зависеть от характера рабочего цикла и источника питания.

Как стрингер, так и ткачество успешно работают с сплавами Cu-Ni. Тем не менее, плетение обычно необходимо для сварки в вертикальном положении в гору и над головой. Плетение должно быть ограничено не более чем трехкратным диаметром сердечника проволоки.

Между проходами поверхности следует очищать от флюса путем скалывания и / или шлифования. При выполнении обратной строжки при подготовке к сварке с противоположной стороны необходимо выполнить строжку до прочного металла и подготовить широкую (от 80 ° до 90 °) V-образную канавку.

В начало

СплавыCu-Ni свариваются методом GMAW с использованием раскисленного присадочного металла и постоянного тока обратной полярности. Обычно используют аргон или смеси аргона и гелия при расходах 25-50 футов. 3 / ч (0,75 — 1,5 м 3 / ч). Перенос распылением обычно используется для 1/4 дюйма. (6,4 мм) толщиной и более тяжелые секции, но процесс ограничен ровным положением. Для сварки листа и пластины с одной стороны предпочтительны рифленые медные или медно-никелевые опорные стержни.

Типичные параметры, используемые при соединении сплавов Cu-Ni с помощью струйной дуги GMAW, показаны в Таблице 3 . Токи на высокой стороне диапазона предпочтительны для сплавов с более высокой проводимостью и низким содержанием никеля. Обычно полезны бусины и тонкие слои для минимизации тепловложения.

| Наполнитель ECuNi 1/16 дюйма, постоянный ток, обратная полярность | ||||||

|---|---|---|---|---|---|---|

| Толщина (дюймы) | Подготовка кромки | Зазор (дюйм.) | Напряжение (вольт) | Ток (амперы) | Подача проволоки (дюймы в минуту) | Расход аргона (куб. Фут в час) |

| 1/8 | квадратный приклад | 0 | 22–28 | 270–300 | 180–200 | 20–30 |

| 1/4 | квадратный приклад или одинарный V-60 ° | 1/16 — 1/8 | 22–28 | 270–300 | 180–200 | 20–30 |

| 3/8 | одинарный V-60 ° | 0 | 22–28 | 300–360 | 200–240 | 20–30 |

| 1/2 | одинарный или двойной V-60 °, 1/16 дюймалицо | 0 | 22–28 | 350–400 | 220–240 | 20–30 |

| 3/4 | двойной V-60 °, 1/16 — 1/8 дюйма лицо | 0 | 24–28 | 350–400 | 220–240 | 30–50 |

| 1 | двойной U, 1/16 — лицевая сторона 1-8 дюймов | 0 | 26–28 | 350–400 | 220–240 | 30–50 |

| > 1 | двойной U, 1/16 — 1/8 дюймалицо | 0 | 26–28 | 370–420 | 240–260 | 30–50 |

Присадочная композиция ERCuNi обеспечивает сварные швы, эквивалентные прочности основного металла C71500 и большей прочности, чем C70600. ERCuNi содержит от 0,20% до 0,50% Ti, который служит раскислителем для предотвращения пористости и кислородного охрупчивания.

Короткое замыкание (GMAW-S) — это процесс с относительно низким подводимым теплом с использованием 0,035 или 0,045 дюйма. (0,8 или 1,2 мм в диаметре) присадочный металл и хорошо подходит для сварки манометров менее 1/4 дюйма.(6,4 мм). Можно использовать защиту аргоном, но смесь аргона и гелия дает лучшее смачивание и лучший контур валика. Низкое тепловложение позволяет выполнять сварку во всех положениях.

Импульсная дуга (GMAW-P) обладает многими преимуществами как струйной дуги, так и передачи короткого замыкания и хорошо подходит для сварки сплавов C70600 и C71500. Диаметр электрода обычно составляет 0,045 дюйма (1,2 мм), а защитный газ из смеси аргона и гелия обеспечивает хорошее смачивание и действие дуги. GMAW-P подходит для сварки во всех положениях.Более поздним достижением в импульсной сварке является синергетическая или регулируемая импульсная сварка. При синергетической сварке сварщику нужно настраивать меньше параметров сварки, и качество сварки улучшается.

При первой сварке GMA с присадочным металлом ERCuNi часто наблюдается одно наблюдение: состояние проволоки заметно ниже, чем у присадочных материалов на основе железа или никеля. Сплавы Cu-Ni не деформируются почти в такой же степени, поэтому состояние обычно ниже. Чтобы свести к минимуму трудности с подачей проволоки, следует использовать кабельные вкладыши с низким коэффициентом трения.

В начало

Газовая дуговая сварка вольфрамом

Процесс GTAW является предпочтительным процессом для сварки тонких материалов толщиной 1/16 дюйма (1,6 мм) и менее, но может быть хорошим выбором для материалов толщиной до примерно 1/8 дюйма (3,2 мм). Возможность работы в любом положении делает его отличным процессом для сварки труб, особенно труб малого диаметра и корневого прохода труб любого диаметра. После корневого прохода GTAW в более тяжелой трубе сварка часто завершается GMAW или SMAW. Оборудование для автоматической GTAW доступно для таких применений, как сварка труб с трубной решеткой, орбитальная сварка труб и стыковка толщиномеров.

Сварные швыCu-Ni, выполненные без добавления раскисленного присадочного материала, очень часто имеют чрезмерную пористость, которая не проявляется на поверхности шва. По этой причине следует избегать автогенных сварных швов GTA. Другие передовые методы сварки, позволяющие избежать пористости, включают короткую дугу толщиной около 0,03 дюйма (0,8 мм) и достаточную защиту металла шва, чтобы исключить попадание воздуха в расплавленный металл шва. Аргон — это обычный защитный газ, который предпочтителен для продувки труб изнутри во время сварки корневого прохода.

Типичные параметры для Cu-Nis GTAW показаны в таблице 4 . Как и в случае с другими процессами дуговой сварки, для сплавов с высокой проводимостью и низким содержанием никеля требуются токи верхнего предела диапазона. По возможности предпочтительны подкладки из меди или Cu-Ni.

| Наполнитель ERCuNi, постоянный ток, прямая полярность | ||||

|---|---|---|---|---|

| Толщина (дюйм) | Размер электрода (дюйм) | Присадочная проволока (дюйм) | Ток (ампер) | Поток аргона (куб.фут) |

| 1/16 | 1/8 | 1/16 | 100–140 | 15–20 |

| 1/8 | 1/8 | 1/8 | 140–200 | 15–20 |

| 1/4 | 1/8 | 1/8 — 3/16 | 180–260 | 20–30 |

| 3/8 | 1/8 — 3/16 | 1/8 — 3/16 | 260–320 | 20–30 |

| 1/2 | 3/16 | 1/8 — 3/16 | 320–400 | 20–30 |

В начало

Сварка сопротивлением

СплавыCu-Ni с содержанием никеля на 10% или больше имеют хорошие или отличные характеристики точечной и шовной сварки из-за их низкой теплопроводности и электропроводности по сравнению с медью.Необходимо принять меры для обеспечения того, чтобы поверхности, подлежащие сварке сопротивлением, были чистыми и свободными от загрязнений.

В начало

Пайка

СплавыCu-Ni чаще всего паяют припоями на основе серебра. Обычно используются наполнители AWS A5.8 Классификации БАг-1а, БАг-2, БАг-18 и БАг-5. Сплавы BCuP-5 и BCuP-3 приемлемы для использования с Cu-Nis с содержанием никеля 10% или менее. Соответствующие номера UNS показаны в Таблица 5 . Их не следует использовать для сплавов с высоким содержанием никеля из-за возможности образования охрупчивающих фосфидов никеля.Медно-фосфорные припои не следует выбирать для работы в сернистой атмосфере.

| AWS A5.3 Классификация | БАг-1а | БАг-1 | БАг-2 | БАг-5 | БАГ-18 | BCuP-3 | BCuP-5 |

|---|---|---|---|---|---|---|---|

| Номер UNS | P07500 | P07450 | P07350 | P07453 | P07600 | C55281 | C55284 |

Флюсы типов AWS FB3-A, C, E подходят для большинства приложений.Для пайки в печи подходят инертные газы, экзогаз, эндогаз или диссоциированный аммиак. Точка росы не должна превышать 20 ° F (-7 ° C). Для пайки горелкой используется нейтральное пламя. Зазоры для пайки от 0,001 до 0,005 дюйма (от 0,03 до 0,13 мм) обеспечивают максимальную прочность и надежность соединения.

Расплавленные припои могут проникать в медно-никелевые сплавы и растрескивать их, если перед пайкой не снимаются напряжения. Также перед пайкой поверхности следует очистить механически или химически. Наждак обычно подходит для труб и трубок.Для удаления жира и масла следует использовать растворители или щелочные очистители. Эффективная процедура травления для удаления оксидов следующая: окуните в 5% -ную серную кислоту при температуре от 180 до 200 ° F (от 82 до 93 ° C) и немедленно промойте.

После пайки все остатки флюса следует удалить путем промывки горячей водой. Окислы можно удалить тем же травильным раствором, который использовался для очистки перед пайкой.

В начало

Пайка

Подготовка к пайке такая же, как и к пайке.Сплавы Cu-Ni обладают хорошей способностью к пайке при использовании флюса активного хлоридного типа. Это может быть слабокоррозионный тип гидрохлорида глутаминовой кислоты или более сильная смесь хлоридов цинка, натрия и аммония. Свинцово-оловянные и олово-сурьмяные припои используются для сплавов Cu-Ni. Сплавы Cu-Ni классифицируются как несколько менее поддающиеся пайке, чем латунь.

В начало

Соединение разнородных металлов и наплавка наплавкой

Предлагаемый присадочный металл для соединения сплавов Cu-Ni с некоторыми из обычно комбинируемых других сплавов показан в таблице 6 . Список не является исчерпывающим в том смысле, что процедуры сварки могут быть разработаны с использованием присадочных металлов, не указанных в списке.

| Металл для соединения с Cu-Ni | SMAW (UNS) | GMAW и GTAW (UNS) | Комментарии |

|---|---|---|---|

| ANSW / AWS A5.6 | ANSI / AWS 5,7 | ||

| Медь | ECuNi (W60715) или ECuA1-A2 (W60614) | ERCuA1-A2 (71580) или ERCuA1-A2 (C61800) | Предварительный нагрев до 1000 ° F (540 ° C) |

| Фосфорная бронза | ECuSn-A (W60518) | ERCuSn-A (C51800) | – |

| Вся бронза | ECuA1-A2 (W60614) | ERCUNL (C61800) | – |

| ANSI / AWS a5.11 | ANSI / AWS A5.14 | ||

| Углеродистая сталь | ENiCu-6 (W84190) | ERNiCu-7 (N04060) | Стальная сторона может быть покрыта сначала ERNi-1 или ERNiCu-7 |

| Austinetic нержавеющая сталь | ENi-1 (W82141) или ENiCrFe-2 (W86133) | ERNi-1 (N02161) или ERNiCr-3 (N06082) | Нержавеющая сторона может быть покрыта сначала ERNi-1 |

| Металл для соединения с Cu-Ni | SMAW (UNS) | GMAW и GTAW (UNS) | Комментарии |

|---|---|---|---|

| AWS A5.6/ (BS EN ISO 17777 находится в стадии разработки) | AWS 5.7 / BS EN ISO 24373 | ||

| Медь | ECuNi или ECuAl-A2 | ERCuNi или ERCuAl-A2 / S Cu 7158 или S Cu 6180 | Предварительный нагрев до 1000 ° F (540 ° C) |

| Фосфорная бронза | ECuSn-A | ERCuSn-A / S Cu 5180A | – |

| Алюминиевая бронза | ECuAl-A2 | ERCuAl-A2 / S Cu 6180 | – |

AWS A5.11/ | AWS A5.14 / BS EN ISO 18274 | ||

| Углеродистая сталь | ENiCu-7/ E Ni4060 | ERNiCu-7/ S Ni4060 | Стальная сторона может быть покрыта сначала ERNi-1 или ERNiCu-7 |

| Austinetic нержавеющая сталь | ENi-1 или ENiCrFe-2/ E Ni2061 или E Ni6092 | ERNi-1 или ERNiCr-3/ E Ni2061 или S Ni6082 | Нержавеющая сторона может быть покрыта сначала ERNi-1 |

Сварные швы 70-30 Cu-Ni имеют ограниченный допуск на разбавление железом.Сварные швы с содержанием железа более 10% имеют тенденцию к появлению чрезмерных трещин и образованию горячих трещин. Наполнители ENiCu-7 и ERNiCu-7 (65Ni-Cu) имеют более высокий допуск по железу и используются для соединения с углеродистыми сталями. Однако они не подходят для сварки нержавеющих сталей из-за ограниченного допуска на разбавление хромом.

Часто очень полезным шагом в сварке разнородных металлов Cu-Ni является покрытие или смазка другого металла никелем, никель-медью или любым другим подходящим наполнителем, указанным в таблице 6 . При нанесении покрытий Cu-Ni на сталь обычно наносят первый слой с ERNi-1 или ERNiCu-7, а затем ERCuNi для последующих слоев. Хотя барьерный слой из высоколегированного сплава является стандартным, можно нанести ERCuNi с помощью GMAW непосредственно на углеродистую сталь с тщательно контролируемыми процедурами сварки, разработанными для достижения относительно низкого разбавления железа на первом слое.

Процесс дуговой сварки под флюсом (SAW) идеально подходит для наплавки больших поверхностей. Коммерческие флюсы под флюсом доступны для всех присадочных металлов никель, никель-медь и Cu-Ni.(3) При наплавке углеродистой стали первый слой наносится с использованием присадочного металла ERNi-1 или ERNiCu-7 с последующими слоями ERCuNi для достижения необходимой толщины или состава.

Пайка с использованием BAg-1a, BAg-1 и BAg-2 подходит для соединения Cu-Ni с любым другим медным сплавом.

В начало

Резка

СплавыCu-Ni не поддаются газовой резке, но плазменная резка и резка угольной дугой работают хорошо. Для резки можно использовать ленточные пилы и ножницы, но следует сделать поправку на то, что сплавы относительно мягкие и пластичные.Высокоскоростные абразивные круги хорошо подходят для снятия фаски с кромок и обрезки материала.

В начало

Сварка стальных листов с медно-никелевым покрытием

Использование стальных листов, плакированных Cu-Ni, обеспечивает значительную экономию материала во многих конструкциях и областях применения. Примером может служить рыболовный траулер длиной 76 футов (25 м) Copper Mariner II с корпусом толщиной 5/16 дюйма. (8 мм), плакировка 25% C70600. Перед началом строительства была проведена обширная программа развития сварки. (4)

Для обеспечения наилучших коррозионных характеристик поверхность сварного шва боковых сварных швов из сплава не должна превышать 10% железа и предпочтительно менее 6% железа.Чтобы достичь этого уровня железа, необходимо как минимум два сварных прохода на стороне сплава. Предлагаемые присадочные металлы для боковых сварных швов:

- ENi-1, ERNi-1, ENiCu-7 или ERNiCu-7 для первого или барьерного прохода со стороны сплава на стальную основу; и,

- Присадочный металл из ECuNi или ERCuNi для верхних или закрывающих проходов на стороне сплава. ECuNi и ERCuNi менее благородны, чем ENiCu-7 или ERNiCu-7, и гальванически более совместимы с основным металлом Cu-Ni.

(толщина от 1/2 до 3/8 дюйма или от 6,4 до 8,3 мм)

- Pass 1 — используйте наполнитель ENi-1, ERNi-1, NIiCu-7 или ERNiCu-7; верхняя часть сварного шва может потребовать шлифовки, чтобы оставить место для прохода 2

- Пройдено 2 — Используйте ECuNi или ERCuNi

- Задняя сторона кромки из углеродистой стали для очистки металла и обеспечения скоса для доступа

- Соответствует 3,4, или по необходимости : ERNi-1, ENiCu-7 или ERNiCu-7

- Проходы 1, 2 и 3 или по необходимости — наполнители из углеродистой стали, такие как E7018 или аналогичные наполнители для GMAW или SAW

- Задняя кромка со стороны сплава до чистого металла, обеспечивающая скос для доступа

- Pass 1A — ENi-1, ENiCu-7 или ERNiCu-7; может потребоваться шлифовка верхней части сварного шва, чтобы оставить место для прохода 2A

- Пройдено 2A — ECUNI или ERCUNI

Для сварки плакированной стали использовался широкий диапазон конструкций сварных соединений и последовательностей проходов.Факторы, которые влияют на выбор, включают в себя: общую толщину листа, толщину сплава, используемый процесс сварки, доступность с одной или обеих сторон, ограничения по составу покрытия, и это более важные факторы. Два часто используемых сварных соединения и процедуры показаны на рис. , рис. 2, и , рис. 3, . При сварке стального листа, плакированного Cu-Ni, необходимо соблюдать два основных принципа:

- никогда не допускайте проникновения сварного шва углеродистой стали в плакировку из сплава или сварной шов из сплава.Стальные сварные швы с медной головкой склонны к образованию горячих трещин. А,

- не сваривает сталь ECuNi или ERCuNi и не содержит более 10% железа в сварном шве. Сварные швы с повышенным содержанием железа подвержены образованию горячих трещин.

В начало

Листовая подкладка

Альтернативой использованию твердого сплава Cu-Ni или плакированной стали является нанесение относительно тонких листов на основу из углеродистой стали. C70600 облицован сталью для таких применений, как корпуса судов, рули, водяные камеры конденсаторов и секции морских платформ.Геометрия покрываемой поверхности и толщина футеровки в значительной степени определяют способ футеровки.

На рис. 3 показан водяной бокс из углеродистой стали с футеровкой 0,048 дюйма. (1,2 мм) C70600 Cu-Ni. Гильза была сначала изготовлена методом GTAW с жесткими допусками для установки в оболочку из углеродистой стали. (5) Гильза была прикреплена к стали с помощью ряда точечных сварных швов, выполненных методом GMAW. Точечная дуговая сварка не нова и используется для нанесения на углеродистую сталь других сплавов на основе железа и никеля.По сути, стандартная горелка GMAW оснащена «независимым» приспособлением, которое используется для прижатия к гильзе и для определения расстояния между контактными наконечниками. (6) При заданных параметрах источника питания и подачи проволоки сварка выполняется примерно за один второй — с дополнительным временем подачи защитного газа для защиты сварного шва.

Другие функции и элементы управления дуговой точечной сваркой:

- Этот процесс можно использовать для листов толщиной от 0,024 дюйма до 0,078 дюйма (от 0,6 мм до 2,0 мм), с толщиной листа 0,048 дюйма.(1,2 мм) является предпочтительным.

- Плоское положение с плотным контактом между листом и стальной основой дает наиболее воспроизводимые результаты. С зазором до толщины листа между листом и основой, есть некоторая «вспышка» сварочного металла в зазоре, но сварные швы полной прочности все же реализуются.

- При сварке в вертикальном положении существует тенденция к подрезу и провисанию сварного шва, если сварочный ток и время сварочной дуги не будут тщательно контролироваться.

- При правильных параметрах сварки на верхней поверхности сварных швов должно быть менее 6% железа.

- Перед точечной дуговой сваркой все поверхности должны быть очищены от масла, жира, грязи и окалины.

Когда дуговая сварка GMAW нецелесообразна, например, из-за положения при сварке или из-за большой толщины листа, соединения между листами могут выполняться электрозаклепкой с использованием предварительно вырезанных отверстий. Отверстия могут быть кругами или пазами, например, . , 1/2 дюйма (12,4 мм) или прорези 1 дюйм на 3/8 дюйма (25 мм на 9,5 мм). Круглые отверстия размером более 3/32 дюйма. Лист толщиной 2,4 мм должен иметь скошенную сторону, чтобы избежать дефектов проплавления боковой стенки.Щелевые сварные швы часто легче сваривать, особенно когда сварка выполняется на вертикальных поверхностях. Во многих случаях необходимо также выполнить угловую сварку кромок листа на стальной основе. Предпочтительными присадочными материалами для электрозаклепки и краевых швов являются ENiCu-7 или ERNiCu-7.

В начало

Сварка труб

Труба из сплава Cu-Niшироко используется в системах трубопроводов для судовых служб, береговых установок, опреснительных установок и морской добычи нефти. Трубы малого диаметра, 2.0 дюймов (50 мм) и меньше часто являются соединениями под сварку муфтой. Предпочтительной процедурой для труб большего диаметра является корневой проход GTAW с возможностью сварки с заполнением GTAW, GMAW или SMAW. Наиболее стабильное качество и более высокая производительность достигается, когда трубу можно поворачивать для сварки вниз.

Корневой проход GTAW может быть выполнен ручной сваркой с использованием либо ручной подачи присадочного металла, либо расходных вставок, либо с помощью автоматической орбитальной сварки труб. Внутреннюю часть трубы следует продуть аргоном, используя стандартные методы для других сплавов, таких как нержавеющая сталь и никелевые сплавы.Процедуры ручного корневого прохода для Cu-Ni в основном такие же, как и для труб из других сплавов, но сварщики могут заметить, что металл сварного шва не течет так же хорошо, как нержавеющая сталь. Конструкция стыка труб для ручной сварки обычно представляет собой V-образную фаску с нулевой корневой поверхностью и корневым отверстием. Наплавным металлом является ERCuNi, а в качестве защитного газа горелки — аргон.

Автоматическая сварка Cu-Ni с помощью оборудования для орбитальной сварки труб обеспечивает более высокую производительность и меньшее количество дефектов сварных швов. В большой системе пожаротушения для морской платформы орбитальная сварка позволила сократить время сварки вдвое по сравнению с ручной сваркой и снизить процент брака с 15% до 5%. (7) Допуски конструкции соединения должны строго контролироваться, и они имеют решающее значение для удачная орбитальная сварка.Рекомендуемая конструкция соединения для труб большинства размеров представляет собой J-образную канавку со скосом 25 °, 3/32 дюйма. (2,4 мм) радиус 0,050 дюйма (2 мм) поверхность корня с фаской 0,03 дюйма. (0,8 мм) удлинитель. На рис. 4 показана сварочная головка, установленная на трубе Cu-Ni и соединяющая прямой участок трубы с фитингом с Т-образным сечением.

Рисунок 4. Автоматическая орбитальная сварочная головка для медно-никелевых труб пожаротушенияУрок 6 — Присадочные металлы из углеродистой и низколегированной стали для процессов сварки GMAW, GTAW и SAW

Урок 6 — Присадочные материалы из углеродистой и низколегированной стали для GMAW, GTAW и Процессы сварки SAW ® АВТОРСКОЕ ПРАВО 2000 ГРУППА ЭСАБ, ИНК.УРОК VI 6.1.0.7 Хотя углеродистая сталь, низколегированные стали, нержавеющая сталь, магний, медь, медные сплавы, титан и другие металлы можно сваривать одним или всеми описанными способами. выше, этот урок будет ограничен к присадочным металлам для сварки низкоуглеродистых или углеродистых сталей, и низколегированные высокопрочные стали с процессы GMAW и GTAW. 6.2 ПРОИЗВОДСТВО 6.2.0.1 Производство сплошной сварочной проволоки для GMAW или GTAW отличается от производства покрытых или порошковых электродов, в которых раскислители и легирующие элементы которые способствуют чистоте и механическим свойствам металла шва, должны быть включены в проволочная химия а не в потоке.Следовательно, сырье необходимо заказывать в поставщик в точные спецификации. когда получен образец с обоих концов каждого витка горячего катанка проверяется производителем на предмет того, что «горячая штанга», как это называется, встречает эти технические характеристики. 6.2.0.2 Хотрод очищен, чтобы удалить мельницу окалины или ржавчины и растянут до промежуточного диаметра. На этом этапе проволока «затвердела», что требует чтобы он был отожжен перед он покрыт медью, растянут до конечного размера, намотан и упакован.6.2.0.3 Закрыть проверки качества должны проводиться на протяжении всего производственного процесса, чтобы гарантировать что конечный продукт гладкий, проволока одинакового диаметра, которая легко проходит через оборудование для подачи проволоки и сварочный пистолет конечного пользователя. Проволока медная покрытие и / или иначе покрытие для предотвращения окисления или ржавления проволоки, чтобы уменьшить износ контактных наконечников, и заверить хорошая электропроводность. Покрытие или покрытие не должны отслаиваться или оставьте остаток, который засоряет кабель подачи проволоки или сварочную горелку.Если с медным покрытием, слой меди должен быть поддерживается на низком уровне, чтобы свести к минимуму сварочный дым и отслоение меди.стержней земли | Медные заземляющие стержни

Просмотр дополнительных продуктов

Земляные стержни | Медные электроды и заземляющие стержни | Ленты заземления | Земляные стержни

Что такое стержни заземления?