|

|

|

| Спецодежда и обувь. Защитные свойства материалов: Тр – защита от искр, брызг, расплавленного металла, окалины. Тит – защита от теплового излучения и конвективной теплоты. К-80 – защита от кислот и щелочей. …Подробнее | |

|

|

|

| Баллоны, 40 л, «Кислород», «Углекислота», «АЗОТ», «Ацетилен» и др. …Подробнее |

|

|

|

|

| Баллоны (заправленные), 40 л, «Гелий марки (А),(Б)». …Подробнее |

|

|

|

|

Карбид кальция. |

|

|

|

|

| Сварочный инвертор «Сварог» ARC 165 (Z119) предназначен для ручной дуговой сварки (MMA) и наплавки покрытым штучным электродом на постоянном токе… Подробнее… | |

|

|

|

| Тепловая пушка Ballu 9000 C (обогрев помещения до 90 м2). Подробнее… | |

|

|

|

| Компрессор воздушный Aurora GALE-50 Самый мощный компрессор из коаксиальных. Подробнее… |

|

|

|

|

| Сварочный выпрямитель LINKOR Semali 170И аппарат инверторного типа. Подробнее… | |

|

|

|

|

Сварочный выпрямитель инверторного типа BRIMA ARC 200B. |

|

|

|

|

| Сварочный аппарат инверторного типа ТСС САИ-190. Подробнее… | |

|

|

|

| Сварочный аппарат РЕСАНТА 140 для ручной электродуговой сварки постоянным током. Подробнее… | |

|

|

|

| Сварочный полуавтомат инверторного типа РЕСАНТА 220 (САИПА). Подробнее… | |

|

|

|

| Автоматическая система водоснабжения АСВ-1200/24. Подробнее… | |

|

|

|

| Мойка HUTER W105P. Подробнее… | |

|

|

|

| Кусторез HUTER GНT-60. Подробнее… | |

|

|

|

маркировка и применение. О сварке и сварочном оборудовании.

Марки электродов и их назначения приведены в таблицах 1—7.Таблица 1. Электроды для сварки углеродистых и низколегированных сталей | ||||

| Тип покрытия | Род тока и полярность | Коэффициент наплавки, г/А. ч ч | Назначение | |

| Тип Э42 | ||||

| ОМА-2 | АЦ | Постоянный и переменный | 7,0-9,0 | |

| АНО-5 | РЖ | Постоянный и переменный | 11,0 | Для сварки ответственных конструкций, работающих при статических и динамических нагрузках |

| АНО-1 | РЖ | Постоянный и переменный, 65В | 15,0 | Для сварки длинных и многопроходных швов |

| Ц | Постоянный, любая полярность | 10,5 | Сварка первого и второго слоев стыков труб из низкоуглеродистых сталей | |

| Тип Э42А | ||||

| СМ-11 | Б | Постоянный, обратная полярность | 9,5 | Сварка особо ответственных конструкций, в том числе работающих при отрицательной температуре |

| Тип Э46 | ||||

| АНО-3/АНО-4 | Р | Постоянный, любая полярность | 8,5 | Сварка ответственных конструкций, в том числе работающих при динамических нагрузках |

| ОЗС-4/МР-3 | Р | Переменный, постоянный, обратная полярность | 8,0-9,0 | |

| ОЗС-6 | РЖ | Переменный, постоянный, обратная полярность | 8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-12 | Р | Постоянный и переменный | 7,5-8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей, наиболее пригодны для сварки тавровых соединений |

| РБУ-4/РБУ-5 | Р | Переменный, обратная полярность | 9,5-10,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-3 | РЖ | Переменный, постоянный, обратная полярность, 65В | 15,0 | Сварка ответственных конструкций из низкоуглеродистых сталей, сварка опиранием электрода |

| ОЗСЧ-17Н | РЖ | Постоянный и переменный | 9-10 | Сварка методом наклонного электрода на специальных установках |

| Тип Э46А | ||||

| УОНИ 13/45 | Б | Постоянный, обратная полярность | 8,5-10 | Сварка особо ответственных конструкций, в том числе работающих при низких температурах |

| Э138/45Н | Б | Постоянный, обратная полярность | 8,5 | Сварка подводной части корпусов судов |

| Тип Э50 | ||||

| ВСЦ-4А | Ц | Постоянный, любая полярность | 10,0-10,5 | Сварка первого и второго слоев стыков труб из низколегированных сталей |

| ВСН-3 | Б | Постоянный, обратная полярность | 9,0 | Сварка трубопроводов из стали 10Г2, работающих при температуре до —70°С |

| Тип Э50А | ||||

| УОНИ-13/55 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных конструкций из низко- и среднеуглеродистых сталей, работающих в условиях севера |

| ДСК-50 | Б | Постоянный, обратная полярность, переменный | 10,0 | Ответственные конструкции из низколегированных сталей 14ХГС и 15ХСНД |

| ОЗС-18 | Б | Постоянный, обратная полярность | 9-9,5 | Ответственные конструкции из низколегированных сталей 10ХНДП, толщиной до 15 мм |

| К-5А | Б | Постоянный, обратная полярность, переменный, 65В | 9,0 | Ответственные конструкции из углеродистых и низколегированных сталей |

| Э-138/50Н | Б | Постоянный, обратная полярность | 9,0 | Сварка подводной части морских судов |

| АНО-9 | Б | Постоянный, обратная полярность, переменный | 9,5-10,0 | Сварка ответственных конструкций из углеродистых и низколегированных сталей |

| ЦУ-5 | Б | Постоянный, обратная полярность | 8,0-9,0 | Сварка труб поверхностей нагрева котлов, тонкостенных труб из сталей 10 и 20 |

| ТМУ-21 | Б | Постоянный, обратная полярность | 9,5-10,0 | Сварка трубопроводов из углеродистых и кремнемарганцевых сталей |

| Э55, Э60 | ||||

| УОНИИ-13/55У | Б | Постоянный, обратная полярность | 9,5 | Сварка ванным способом стержней арматуры железобетона из сталей Ст5, 18Г2С,

25ГС, 15ГС и др. |

| УОНИИ-13/65 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромо-молибденовых и хромокремнемарганцевых сталей |

| ВСФ-65 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромомолибденовых и хромокремнемарганцевых сталей |

| Э70, Э85 | ||||

| ВСФ-75 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| ЛКЗ-70 | Б | Постоянный, обратная полярность | 9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| УОНИИ-13/85 | Б | Постоянный, обратная полярность | 9,5-10,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| НИАТ-3М | Б | Постоянный, обратная полярность | 9,0-10,0 | Сварка конструкций из сталей с временным сопротивлением разрыву 60—100 кгс/мм2 (30ХГСА,

30ХГСНА и др. ) ) |

Таблица 2. Электроды для сварки легированных теплоустойчивых сталей | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Назначение | Рекомендуемая термообработка деталей |

| ЦЛ-14 | Э-09МХ | 10,5 | Сварка котлов и трубопроводов из сталей 12МХ, 15ХМ, 12Х1МФ и других, работающих при температуре до 540°С | Предварительный подогрев до 200—300°С, после сварки отпуск 710—730°С |

| ОЗС-11 | Э-09МХ | 8,0-9,0 | Сварка конструкций из сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф и других, работающих при температуре до 510°С | Предварительный и сопутствующий подогрев до 150—200°С, после сварки отпуск 710°С |

| ТМЛ-1 | Э-09М1Х | 9,5-10,2 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С | |

| ТМЛ-2 | Э-09Х1МФ | 9,5-10,2 | ||

| ТМЛ-3 | Э-09Х1МФ | 9,5-10,2 | ||

| ЦЛ-20 | Э-09Х1М | 10,3 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С, кроме тонкостенных труб | |

| ЦЛ-38 | Э-09Х1М | 9,0-10,0 | Сварка тонкостенных трубопроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 540°С | Отпуск 710—730°С, 3 ч |

| ЦЛ-39 | Э-09Х1МФ | 9,0-10,0 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 585°С | Отпуск 730—750°С, 5 ч |

| ЦЛ-26М | Э-10Х3-М1БФ | 10,5 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 600°С, сварка разнородных сталей (например, 1Х11В2МФ и 12Х1МФ) | Отпуск 740—760°С |

| ЦЛ-17 | Э-10Х5МФ | 9,5-10,5 | Сварка конструкций из сталей 15Х5М, 12Х5МА, 15Х5МФА, работающих в агрессивных средах при температуре до 450°С | Предварительный и сопутствующий подогрев до 350—400°С |

Таблица 3. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-8 | Э-07 Х20Н9 | Св-04 Х19Н9 | 12-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-3 | Э-10Х17-Н13С4 | Св-15Х-18Н12С-4ТЮ | 11,5—12,5 | Сварка сталей типа 15Х18Н12С4ТЮ, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ЗИО-8 | Э-10Х25 Н13Г2 | Св-07Х-25Н13 | 13,3 | Сварка конструкций и трубопроводов из двухслойных сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| УОНИИ-13/НЖ | Э-12Х13 | Св-12Х13 | 10-12 | Сварка ответственных конструкций из хромистых сталей 08X13, 12X13 |

| ОЗЛ-22 | Э-02Х21 Н10Г2 | Св-01Х-18Н10 | 12-14 | Сварка конструкций из сталей Х8Н10, Х18Н12 и других, работающих в окислительных средах типа азотной кислоты |

| ОЗЛ-14А | Э-04 Х20Н9 | Св-01 Х19Н9 | 10-12 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-36 | Э-04 Х20Н9 | Св-01 Х19Н9 | 13-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-7 | Э-08Х20 Н9Г2Б | Св-01 Х19Н9 | 11,5-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-11 | Э-08Х20 Н9Г2Б | Св-07Х19-Н10Б | 1-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-9 | Э-10Х25-Н13Г2Б | Св-07 Х2513 | 10,5-11,5 | Сварка хромоникелевых сталей со стороны легированного слоя двухслойных сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ОЗЛ-20 | Э-02Х20-Н14Г2М2 | Св-01Х17-Н14М2 | 12,5-14,5 | Сварка конструкций из сталей 03Х16Н15Мз, 03Х17Н14М2, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| НИАТ-1 | Э-08Х17 Н8М2 | Св-04 Х19Н9 | 10-11 | Сварка конструкций из хромоникелевых и хромоникелемолибденовых сталей; наиболее пригодны для сварки тонколистного металла |

| ЭА-400/10У | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 12 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| ХА-400/10Т | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 14,5 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

Таблица 4. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-6 | Э-10Х25-Н13Г2 | Св-07Х-25Н13 | 11-12 | Сварка слабонагруженных конструкций, работающих в окислительных средах при температуре до 1000°С |

| ОЗЛ-5 | Э-12Х24-Н14С2 | Св-10Х20-Н15 | 12,5 | Сварка конструкций из стали Х25Н2С2 и др., работающих при температуре 900—1100°С, также сварка коррозионно-стойких сталей, работающих при температуре 350°С |

| ОЗЛ-9А | Э-28Х-24Н16Г6 | Св-30Х-25Н16Г7 | 13-14 | Сварка хромоникелемарганцевых и хромоникелекремниевых сталей, работающих в окислительных средах при температуре до 1050°С |

| ОЗЛ-29 | Э-10Х17-Н13С4 | Св-02Х17-Н14С4 | 14,5-16 | Сварка конструкций из стали 20Х20Н14С2, работающих в окислительных средах при температуре до 1100°С |

| ОЗЛ-25 | Э-10Х-20Н70-Г2М2В | Св-ХН78Т | 10,5-11,5 | Сварка тонколистовых конструкций и нагревательных элементов из сплава ХН78Т и сплавов типа ХН70Ю |

| НИАТ-5 | Э-11Х-15Н25-М6АГ2 | Св-10Х16-Н25АМ6 | 12,5 | Сварка паропроводов и пароперегревателей котлов, сварка стали 30ГСА в закаленном состоянии |

| 032Л | (ТУ14-4-237-72) | Св-10Х20-Н15 | 11,5-12,5 | Сварка сталей типа 20Х23Н13, работающих при температуре до 900°С в газовых средах, содержащих сернистые соединения |

| ГС1 | (ТУ14-4-222-72) | Св-08Х21-Н10Г6 | 10-11 | Сварка сталей малой толщины, работающих в науглероживающих средах при температуре до 1000°С |

| ОЗЛ-35 | (ТУ14-4-168-21-77) | ХН70Ю | 13,2 | Сварка сплавов на никелевой основе, работающих при температуре до 1200°С |

| ОЗЛ-31 | (ТУ14-4-395-73) | Св-30Х15-Н35В3Б3Т | 9-11 | Сварка сталей типа 20Х25Н20С2, работающих в науглероживающих средах |

| ЦТ-1 | Э-09Х19-Н11Г3-М2Ф | Св-04-Х19Н9 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7-1 | Э-09Х19-Н11Г3-М2Ф | Св-06-Х19Н9Т | 10,5 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7 | Э-09Х19-Н11Г3-М2Ф | Св-08Х19-Н12М3 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-15-1 | Э-08Х20-Н9Г2Б | Св-07Х19-Н10Б | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-15 | Э-08Х20-Н9Г2Б | Св-08Х19-Н10Т | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-26-1 | Э-08Х16-Н8М2 | Св-0Х15-Н8М2 | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-26 | Э-08Х16-Н8М2 | Св-Х16-Н9М2 (ЭП-377) | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-28 | Э-08Х14-Н65М15-В4Г2 | Св-Х15-Н60М15 (ЭП-367) | 10,5 | Сварка узлов энергоустановок из разнородных сталей, сварка сталей со сплавами на никелевой основе |

| КТИ-7А | Э-27Х15-Н35В3-Г2Б2Т | Св-30Х15-Н353Б3Т | 9-11 | Сварка реакционных труб из сталей, работающих при температуре до 900°С |

| ВИ-ИМ-1 | (ТУ14-4-358-73) | Св-06Х15-Н60М15 | 12 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| ИМ-ЕТ-10 | Э-04Х10-Н60М24 | 67Н26М (НИМО-25. ЭИ-639) | 14-16 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| АН-ЖР-1 | (ТУ14-4-568-74) | Св-08Х25-Н60М10 (ЭИ-606) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450—600°С | |

| АН-ЖР-2 | (ТУ14-4-568-75) | Св-Х25-Н40М7 (ЭП-675) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450-600°С | |

| КТИ-10 | Э-12Х11-НВМФ | Св-10Х11-ВМФН | 9,2 | Сварка азотированных и литых элементов турбин из высокохромистых сталей, работающих при температуре 535—585°С |

| ОЗЛ-19 | (ТУ14-4-560-74) | Св-07Х25-Н13 | 12-13 | Сварка высокомарганцевой стали 110Г13Л и сочетаний ее со сталями типа 30ХГСА |

| АНВ-20 | (ТУ14-4-597-75) | Св-01Х19-Н15Г6-М2АВ2 | 10,5-11 | Сварка ответственных конструкций из сталей, применяемых в технике низких температур (криогенное машиностроение) |

Таблица 5. | ||||

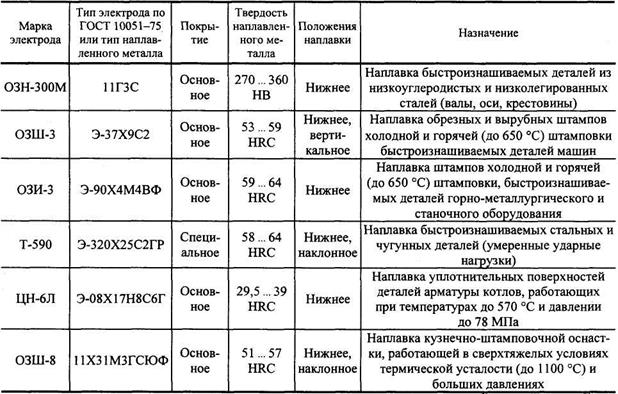

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Твердость наплавленного металла, HRG | Назначение |

| ОЗН-250у | Э-10Г2 | 7-8 | 20-28 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-300у | Э-11Г3 | 7-8 | 28-35 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-350у | Э-12Г4 | 7-8 | 35-40 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-400у | Э-15Г5 | 7-8 | 40-44 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗШ-1 | Э-16-Г2ХМ | 8-8,5 | 35-39 | Наплавка штампов для холодной штамповки |

| ОЗШ-2 | (ТУ14-4-317-73) | 9-10 | Не менее 56 | Для наплавки в нижнем и вертикальном положениях штампов горячей штамповки и режущего инструмента |

| ОЗШ-3 | Э-70Х3-СМТ | 9-10 | 25-58 | Наплавка в нижнем положении обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

| ЭН-60М | Э-37 Х9С2 | 8-9 | 25-60 | Наплавка штампов, работающих с нагревом контактных

поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и

др. |

| УОНИИ-13/НЖ | Э-20Х13 | 10-12 | 33-48 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| ЦН-6Л | Э-08Х17-Н8С6Г | — | 28-37 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 570°С и удельном давлении до 800 кгс/см2 |

| ЦН-12М-67 | Э-13Х-16Н8-М5С5Г4Б | 13-14 | 38-50 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 600°С и высоком давлении |

| ОЗИ-3 | Э-90Х4-М4ВФ | 9-10 | 58-63 | Наплавка штампов горячей и холодной штамповки и быстроизнашивающихся деталей станков и горно-металлургического оборудования |

| ОЗШ-4 | Э-10М9Н8К8-Х2СФ | 10-12 | 55-60 | Наплавка штампов горячей и холодной штамповки и деталей станков и металлургического оборудования (конусов и клапанов доменных печей, прокатных валков, ножей для резки металла и др.) |

| ОЗИ-4 | Э-10К15-В7М5-Х3СФ | 10-11 | 52-58 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ОЗИ-5 | Э-10К18-В11М10-Х3СФ | 10-11 | 62-65 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ВСН-6 | Э-110-Х14-В13Ф2 | 9-10 | 50-55 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ВСН-8 | (ТУ14-4-779-76) | 9-10 | Не менее 57 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ЭНУ-2 | (ТУ14-4-633-75) | 8,5-9,5 | Не менее 57 | Наплавка быстроизнашивающихся стальных и чугунных деталей, работающих при умеренных ударных нагрузках в условиях абразивного износа |

| 12АН/ЛИВТ | Э-95Х7-Г5С | 8,3 | 25-32 | Наплавка деталей экскаваторов, землеройных машин, работающих при умеренных ударных нагрузках |

| Т-590 | Э-320-Х25С2ГР | 8,5 | 57-65 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Т-620 | Э-320-Х25С2ГР | 8,5 | 55-62 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| ЭН-60М | Э-70-Х3СМТ | 9 | 56-62 | Наплавка штампов для холодной штамповки |

| ОМГ-Н | Э-65-Х11Н3 | 9,2 | 25-33 | Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали Г13Л |

| ЦН-2 | Э-190-К62Х-29В5С2 | 12,2 | 59-65 | Наплавка уплотнительных поверхностей деталей арматуры котлов и паропроводов, работающих при температуре 450—580°С и удельном давлении до 800 кгс/см2 |

| ЦН-3 | Э-200-Х29Н6Г2 | — | Не менее 40 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

Таблица 6. | |||

| Марка электрода | Род тока и полярность | Положение в пространстве | Применение |

| ОМЧ-1 | Постоянный, обратная полярность, переменный | Нижнее | Ремонт чугунных изделий методом горячей сварки; трещины, отколы; сварка с частичным нагревом при ремонте крупных изделий |

| ВЧ-3 | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| ЭПЧ | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| МПЧ-1 | Постоянный, обратная полярность | Нижнее | Сварка и наплавка изделий без подогрева, когда требуется получение вязких, хорошо отрабатываемых швов. Исправление дефектов на обработанных поверхностях |

| ОЗЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЧ-3 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ЦЧ-4 | Постоянный, обратная полярность | Нижнее | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью Сварка чугуна со сталью |

| АНЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЖН-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| ЦЧ-3А | Постоянный, обратная полярность | Нижнее | Сварка без подогрева поврежденных деталей из серого и высокопрочного магниевого чугуна |

Таблица 7. Электроды для сварки цветных металлов | |||||

| Марка электрода | Тип металла стержня | Коэффициент наплавки, г/А.ч | Расход электродов на 1 кг наплавленного металла | Временное сопротивление наплавленного металла, кгс/мм2 | Примечание |

| Электроды для сварки алюминия и его сплавов | |||||

| ОЗА-1 | СвА5 | 6,32 | 2,3 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| Аф-4аКр | СвА5 | 7,5-7,8 | 2,5 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| А2 | СвАМц или СвАК5 | 7,5-7,8 | 2,5 | 11,0 | Сварка при изготовлении и ремонте изделий из сплавов Амц и АЛ-9 |

| ОЗА-2 | СвАК5 | 6,25-6,5 | 2,3 | Не менее 10 | Сварка и наплавка деталей из литейных сплавов АЛ-2, АЛ-4, АЛ-5, АЛ-9, АЛ-11 |

| Электроды для сварки никелевых сплавов | |||||

| «Комсомолец-100» | Медь | 14,0 | 1,4 | 27,0 | Сварка листовой меди, содержащей не более 0,01% кислорода и меди с низкоуглеродистой сталью |

| МН-5 | МН-5 | 12,0 | 1,4 | 25,0 | Сварка медноникелевых труб из сплава МНЖ5-1 и сварка этих труб латунью Л90 и бронзой БрАМц9-2 |

| АНМц ЛКЗ-АБ | БрАНМЦ 8-5-1,5 | 16,5 | 1,2 | 50,0 | Исправление дефектов в отливках из бронз типа БрАМц9 и АН |

| Электроды для сварки меди и ее сплавов | |||||

| М30К | НМЖ-Мц28-2,5-1,5 | 13,0 | 1,4 | Не менее 40,0 | Сварка деталей из монельметалла и других медноникелевых сплавов |

| ХН-1 | НИМО-25 | 14,0 | — | 65,0 | Сварка изделий из никелемолибденового сплава (25—30% молибдена), работающих в агрессивных средах (соляная и серная кислота) |

Электроды, применяемые при сварке сталей, должны

обеспечивать высокие механические свойства сварного соединения и высокую

производительность процесса сварки.

Электродная проволока. Электродную проволоку изготовляют диаметром 1—12 мм. Длина электродов, нарезаемых из проволоки диаметром до 3 мм, обычно составляет 350 мм, а диаметром свыше 3 мм — 450 мм. На практике преимущественно применяют электроды диаметром 2—7 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм — металл толщиной 2 мм и выше. Для сварки металла толщиной 5—10 мм применяют электроды диаметром 4—5 мм, а для толщин свыше 10 мм — электроды диаметром 5—7 мм. Химический состав металла стальной электродной проволоки установлен ГОСТом и имеет 19 марок. Для сварки малоуглеродистой стали и многих сортов конструкционных сталей самое широкое применение в производстве имеют три марки проволоки: Св-I, Св-IA и Св-II.

Указанные марки проволок отличаются по содержанию углерода, кремния и фосфора. Лучшая проволока Св-IA содержит до 0,10% С; 0,35— 0,6% Mn; 0,15—0,25% Si; 0,03—0,04% S; до 0,03% Р. Марка Св-II содержит углерода до 0,18%.

Для ручной дуговой сварки проволоку-электрод покрывают специальными обмазками с целью защиты ванны расплавленного металла от поглощения кислорода и азота из воздуха. Содержание кислорода в металле шва свыше 0,2% и азота свыше 0,15% резко снижает пластические свойства металла шва: относительное удлинение, угол загиба, ударную вязкость. Поглощение азота и кислорода расплавленным металлом в процессе сварки происходит как при переходе капель металла с электрода в ванну, так и в самой ванне и продолжается до затвердевания металла. Кислород, обладающий большой химической активностью, вступает с железом в соединения: FeO, Fe3О4 и Fe2O3.

Низший окисел — закись FeO — образуется ранее других на поверхности капли

расплавленного металла и сразу же растворяется в нем. Высшие окислы железа в

момент переноса капли металла в ванну раскисляются углеродом, марганцем,

кремнием, содержащимися в электродной проволоке. Выгорание этих примесей

уменьшает их содержание в металле шва. На поверхности сварочной ванны реакции

окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные

процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или

включений окислов.

На поверхности сварочной ванны реакции

окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные

процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или

включений окислов.

Насыщение расплавленного металла азотом воздуха может происходить либо путем образования при высоких температурах нитридов марганца MnN и кремния SiN, либо окисла NO. При температуре металла около 1000°С этот окисел выпадает из твердого раствора и диссоциирует на атомарный азот и кислород. Атомарный азот образует с железом нитриды Fe4N и Fe2N в интервале температур 500—800°С. Для уменьшения содержания азота и кислорода в металле шва применяют ряд мер: в металле электродов увеличивают содержание раскислителей (Mn, Si), наносят специальное электродное покрытие, содержащее раскислители. Хорошей защитой расплавленного металла от кислорода и азота воздуха при ручной дуговой сварке является применение покрытых электродов, которые при плавлении дают шлаки, защищающие металл как при переходе его с электрода в ванну, так и в самой ванне. В зависимости от толщины покрытия электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1—0,3 мм и толстопокрытые, с толщиной слоя обмазки до 2 мм. Вес тонкого покрытия составляет около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия предназначаются для увеличения устойчивости горения дуги и поэтому часто называются ионизирующими покрытиями. Наиболее распространенным ионизирующим покрытием является меловое, состоящее по весу из 80—85% мелко просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Сварные швы, выполненные этими электродами, из-за отсутствия защиты

расплавленного металла обладают низким пределом прочности и низкой

пластичностью. Для получения сварных швов с высокими показателями прочности и

пластичности пользуются электродами с толстым покрытием. В состав толстого

покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители.

Газообразующие вещества в покрытиях, вроде древесной муки, крахмала, пищевой муки, целлюлозы и т. п., предназначаются для создания в процессе плавления электрода газовой защитной среды (вокруг дуги и ванночки жидкого металла), состоящей в основном из водорода и окиси углерода. В результате этой защиты удается устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества, входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды, титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва.

Ферросплавы в виде ферромарганца, ферротитана, ферросилиция и др. вводят в покрытия для раскисления металла шва и шлаков, перевода закиси железа в металле в другие соединения, а также для легирования металла шва путем повышения содержания в нем некоторых элементов, вроде Mn, Si, Ti и др.

Для сварки сталей с незначительным содержанием легирующих примесей применяют электроды со стержнями из малоуглеродистой стали, но с введением в покрытие легирующих элементов в виде ферросплавов (ферромарганца, ферросилиция, феррованадия, ферротитана и др.) вместе с соответствующими газо- и шлакообразующими компонентами.

Легирующие элементы из покрытия, частично выгорая, переходят в наплавленный металл шва и позволяют получить механические свойства шва, близкие к свойствам свариваемого металла. При сварке высоколегированных сталей (нержавеющих и жаропрочных) применяют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. Для компенсации выгорания при сварке легирующих элементов, содержащихся в проволоке, в состав покрытия для этих электродов, кроме газо- и шлакозащитных веществ вводят соответствующие компоненты в виде ферросплавов.

Во всех покрытиях в качестве связующего вещества применяют жидкое стекло. В некоторых случаях применяют декстрин и органический клей.

Таблица взаимо-заменяемости электродов

Вернуться в каталог

| Марка или тип по ГОСТ 9467-75 | ZIKA type | AWS-E no. or DIN | ESAB | LINCOLN | SOUDOMETAL | METRODE | BOHLER |

|---|---|---|---|---|---|---|---|

| ВСЦ-4М | Z-610 | 6010 | PipeWeld 6010 | Fleetweld SP | CellocitoPL-2 | — | FOXCEL |

| — | Z-611 | 6011 | — | Fleetweld 35 | — | — | — |

| ОЗС-6 ОЗС-12 | Z-26 | 6013 | OK 46.00 | Fleetweld 57 | Primafixe | P44 | FOXMST |

| УОНИ-13/55 | Z-7 | 7016 | OK 53.04 OK.53.70 | JetLH7016T | TenaSoudoSO | P47 | FOXEV 50W |

| УОНИ-13/55 | Dialogue | 7016 | OK 53.05 | — | CoMetj 50N | — | FOXEV 50A |

| УОНИ-13/55 | Z-4 | 7018 | OK 48.00 | JetweldLH70 | CoMetj 52N | — | — |

| ОЗС-25 | Z-2 | 7018 | OK 48.04 | JetweldLH70 | CoMetj 52N | P-51 | FOXEV 51 |

| — | Z-55 | 7018-1 | OK 48.68 | JetweldLH75MR | CoMetj 50 | — | FOXEV 55 |

| — | Z-3 | 8018-G | — | — | — | — | FOXEV 63 |

| — | Z-8 | 8018-G | — | — | — | — | FOXEV 60 |

| ОЗС/ВНИИСТ-27 | Z-3W | 8018-W | OK 73.08 | — | CoMetj CT | — | — |

| — | Z-52 | 11018-M | OK 78.12 | JetWeld Lh210M MR | CoMetj 76 M-ELH | E-11018M | FOXEV 85 |

| ГС-1 НИИ-48Г ОЗЛ-19 | Z-307R | 307-16 | OK 67. 45 Basic 45 Basic | — | Soudinox A.8 Basic | 19.9.6 MN | FOX A7-A |

| ОЗЛ-6 ОЗЛ-19 | Z-307HR | 307-16 | OK 67.52 | — | CoMet307R | METMAX307R | FOX A 7-HL |

| ОЗЛ-8 | Z-308b | 308L-16 | OK 61.30 | Stain Weld 308-16 | Supercrome 308L | 19.9 L.R. | FOXEAS 2A |

| ОЗЛ-6С | Z-309S | 309L-16 | OK 67.66 | Blue Max 309L | SoudocromeL309 L | 23.12..LR. | FOXCN 23-12-A |

| — | Z-309Mo | 309MoL-16 | OK 67.20 | — | SoudocromeL309 MO | 23.12.2.L.R. | FOXCN 23/12/MO-A |

| ОЗЛ-38 ОЗЛ-9а ОЗЛ-5 | Z-310 | 310-16 | OK 67.13 | Stain Weld 310-16 | Supercrome 310 | 25.20 SUPER.R | FOX FFB-A |

| — | Z-312S | 312-16 mod | OK 68.81 | Stain Weld 3 12-16 | Supercrome 29/9 | 29.9.SUPER R. | FOXCN 29/9 A |

| ЭА-400/10У | Z-316L | 316L-16 | OK 63.34 | Stain Weld 3161-16 | Supercrome 316-L | 19.12.3.L.R. | FOXEAS 4M-A |

| ЭА-400/10Т | Z-316LS | 316L-17 | OK 63.30 | — | — | — | — |

| ОЗЛ-20 | Z-317 | 317L-16 | OK 64.30 | — | Supercrome 317-L | SuperMet317L | — |

| — | Z-104 | 8555:E1 UM 300 | OK 83.28 | — | Tenasoud 105 | — | FOXDUR 300 |

| — | Z-105 | 8555:El DM 400 | OK 83.27 | — | Soudodur 400 | MetHard 350 | FOXDUR 350 |

| — | Z-110 | 8555:E6 UM 55R | OK 84.52 | — | — | MetHard 650 R | — |

| — | Z-113 | 8555:E6 UM 60 | — | — | — | — | FOXDUR 600 |

| — | Z-114 | 8555:E6UM60 | — | — | — | — | — |

| — | Z-120 | 8555:E10UM60Z | — | — | — | — | — |

| — | Z-120B | 8555:E10UM60GR | OK 84. 78 78 | — | — | MetHard 950 | — |

| — | Z-123 | 8555:E10UM65GR | — | — | — | MetHard 1050 | — |

| — | Z-125 | 8555:E10UM65GR | OK 84.80 | — | — | MetHard 750TS | — |

| — | Z-130 | Fe5-Brood. | OK 85.65 | — | — | — | FOX SSMO-2 |

| — | Z-151 | FeMn-A | OK 86.28 | — | — | WorkHard 13mn | FOX 12 MNI-A |

| — | Z-151Nc | Fe Mn-A mod. | OK 86.20 | — | Soudo manganese CN | — | — |

| — | Z-152 | Hard facing | OK 86.30 | — | CoMetMC | — | FOX BMC |

| — | Z-Ni 182R | NiCrFe-3 | — | — | — | Nimrod 182 | — |

| ОЗЛ-25 ОЗЛ-35 ОЗЛ-44 | Z-Ni 182 | NiCrFe-3 | OK 92.26 | — | Soudonel | — | FOXNi Bas 70/15 |

| АНЖР-1 АНЖР-2 | Z-Ni 112R | NiCrMo-3 | OK 92.45 basic | — | Soudonel 625 | Nimrod 625 | FOXNi BAS 625 |

| — | Z-Bronze | CuSn-C | OK 94.25 | — | CITO Bronze A8 | MetBronze PT8 | — |

| — | Z-Ni 99 | Ni-Cl | OK 92.18 | Softweld 99 Ni | Soudofonte B 24 | Ci SoftFlow Ni | FOXGNI |

| — | Z-Ni 55 | NiFe-Cl | OK 92.58 | Softweld 55 Ni | Soudofonte-F | Ci SpecialCast NiFe | FOXGNX |

| — | Z-71 | Cutting | OK 21.03 | — | Prirnacoupe | MetCut MetCroove | —

|

Общая характеристика электродов для ручной дуговой сварки

Электроды для ручной дуговой сварки представляют собою металлические стержни со слоем покрытия. Стержни делаются из электродной сварочной проволоки. Общие требования к электродам регламентированы ГОСТ 9466. Размеры электродов должны соответствовать данным табл. 14. Допускаются отклонения по длине электродов: +3 мм — при изготовлении электродов опрессовкой и +7 мм — при изготовлении электродов ручным способом.

Стержни делаются из электродной сварочной проволоки. Общие требования к электродам регламентированы ГОСТ 9466. Размеры электродов должны соответствовать данным табл. 14. Допускаются отклонения по длине электродов: +3 мм — при изготовлении электродов опрессовкой и +7 мм — при изготовлении электродов ручным способом.

Электродные покрытия разделяются на тонкие или стабилизирующие покрытия, предназначенные для улучшения устойчивости горения дуги, и толстые или качественные покрытия, предназначенные для получения газовой и шлаковой защиты расплавленного металла от соединения с кислородом и азотом воздуха, а также раскисления и легирования металла шва. Соответственно этому электроды разделяются на тонкопокрытые и толстопокрытые. В большинстве случаев электроды имеют те же производственные марки, что и их покрытия.

Таблица 14. Размеры электродов (по ГОСТ 9466)

Диаметр стержня электрода d в мм | Длина электрода L в мм со стержнем из проволоки | |

углеродистой или легированной | высоколегированной | |

1,6 2,0 | 225 или 250 | 225 или 250 |

2,5 3,0 | 350 | 250 |

4,0 | 400 или 450 | 350 |

5,0 6,0 8,0 10,0 12,0 | 450 | 350 или 450 |

Примечания. 1. По согласованию сторон допускается изготовление электродов и других размеров.

2. Для безогарковой сварки и других назначений электроды изготовляются покрытыми по всей длине с зачисткой обоих торцов.

Электроды в зависимости от назначенияСогласно ГОСТ 9466 все электроды в зависимости от назначения делятся на 4 класса:

а) электроды для сварки углеродистых и легированных конструкционных сталей, табл. 15;

б) электроды для сварки легированных теплоустойчивых сталей, табл. 16;

16;

в) электроды для сварки высоколегированных сталей с особыми свойствами, табл. 17;

г) электроды для наплавки поверхностных слоев с особыми свойствами (табл. 18).

Таблица 15. Электроды для сварки углеродистых и легированных конструкционных сталей (по ГОСТ 9467)

Типы электродов | Механические свойства металла шва или наплавленного металла при применении электродов диаметром более 2,5 мм | Механические свойства сварного соединения при применении электродов диаметром 2,5 мм и менее | Содержание в металле шва или наплавленном металле | Основное назначение | ||||

временное сопротивление разрыву в кг1мм* | относительное удлинение в % | ударная вязкость в ksmIcm* | временное сопротивление разрыву в кг}мм* | угол загиба в градусах | серы | фосфора | ||

не менее | не более | |||||||

Э34 | 34 | — | — | 34 | 30 | 0,05 | 0,05 | Для сварки малоуглеродистых и низколегированных сталей |

Э42 | 42 | 18 | 8 | 42 | 120 | 0,05 | 0,05 | |

Э42А | 42 | 22 | 14 | 42 | 180 | 0,04 | 0,04 | |

346 | 46 | 18 | 8 | 46 | 120 | 0,05 | 0,05 | |

Э46А | 46 | 22 | 14 | 46 | 150 | 0,04 | 0,04 | |

Э50 | 50 | 16 | 6 | 50 | 90 | 0,05 | 0,05 | Для сварки среднеугле- родистых и низколегированных сталей |

Э50А | 50 | 20 | 13 | 50 | 150 | 0,04 | 0,04 | |

Э55 | 55 | 20 | 12 | 55 | 140 | 0,04 | 0,01 | |

360 | 60 | 16 | 6 | — | — |

|

| Для сварки легированных сталей повышенной прочности |

Э60А | 60 | 18 | 10 | — | — |

|

| |

Э70 | 70 | 12 | 6 | — | — |

|

| |

Э85 | 85 | 12 | 5 | — | — | 0,04 | 0,04 | |

Э100 | 100 | 10 | 5 | — | — |

|

| |

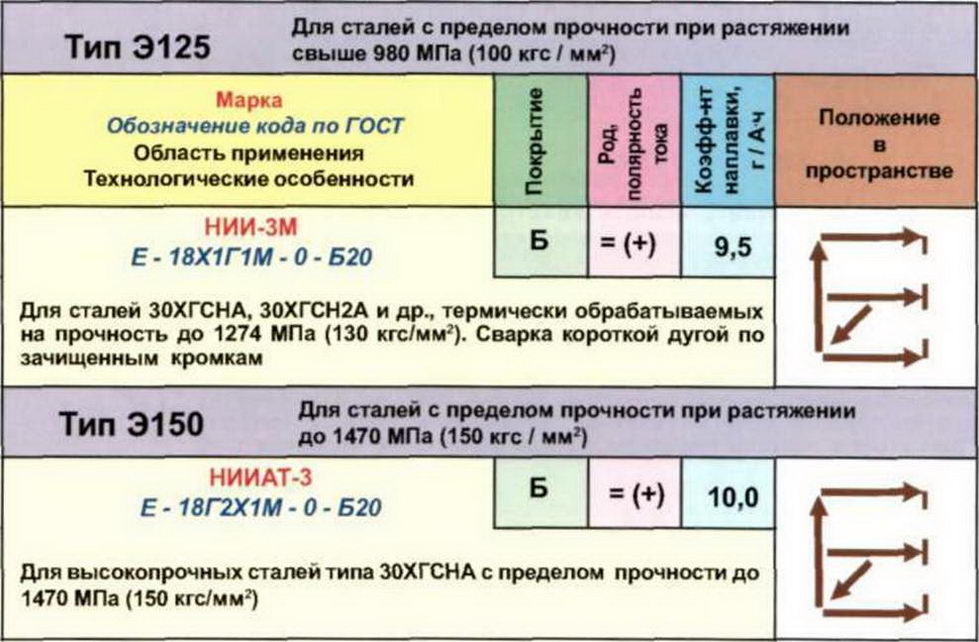

Э125 | 125 | 6 | 4 | — | — |

|

| |

Э145 | 145 | 5 | 4 | — | — |

|

| |

Примечание. Для электродов типов Э85, Э100, Э125, Э145 механические свойства указаны после термической обработки соответственно их паспорту. | ||||||||

Режимы ручной дуговой сварки | Строительный справочник | материалы — конструкции

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Выбор диаметра электрода

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1.

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1-2 | 3-5 | 4-1С | 12-24 | 30-60 |

| Диаметр этектрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм)

I = (20 + 6dэ )dэ

где Iсв — сила тока.

Для электродов диаметром менее 3 мм ток подбирают по формуле:

Icв = 30dэ

Для сварки потолочных швов сила тока должна быть на 10 — 20% меньше, чем при нижнем положении шва.

Кроме того, на силу тока оказывает полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 — 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки.

Выбор режима дуговой сварки

При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

| Характер шва | Диаметр электрода, мм | Ток, А | Толшина металла, мм | Зазор, мм |

| Односторонний | 3 | 180 | 3 | 1,0 |

| Двухсторонний | 4 | 220 | 5 | 1,5 |

| Двухсторонний | 5 | 260 | 7-8 | 1,5-2,0 |

| Двухсторонний | б | 330 | 10 | 2,0 |

Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

| Диаметр электрода, мм | Ток, А | Толщина металла, мм | Зазор, мм | Число слоев креме подваренного и декоративного | |

| Первого | Последующего | ||||

| 4 | 5 | 180-260 | 10 . | 1,5 | 2 |

| 4 | 5 | 180-260 | 12 | 2,0 | 3 |

| 4 | 5 | 180-260 | 14 | 2,5 | 4 |

| 4 | 5 | 180-260 | 16 | 3,0 | 5 |

| 5 | 6 | 220-320 | 18 | 3,5 | 6 |

Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Основные электроды для сварки стали

Работая со стальными материалами, важно правильно выбирать электроды для сварки стали. На сегодняшний день их существует достаточное количество, причем под каждую марку идет свой вид.

Схема устройства сварочного электрода.

Электрод представляет собой металлический стержень, по которому идет ток, который и обеспечивает сварку деталей.

Подбирая электрод для работы, следует знать ответы на ряд предложенных ниже вопросов:

- Каковы механические особенности рабочего материала?

- Каким должен получиться шов: показатель на разрыв, удлинение при нагревании, угол изгиба, ударная вязкость.

- Какой наиболее удобный способ сварки в конкретном случае?

- Рабочее напряжение тока.

Все эти нюансы помогают решить вопрос в правильном подборе электрода, что крайне важно, если есть желание получить по-настоящему качественное изделие.

Читайте также:

Как производится сварка инверторная.

Нюансы сварки полипропиленовых труб своими руками для начинающих.

Основные марки электродов

Сварка углеродистых сталей на сегодняшний день достаточно популярна, потому что этот материал используется ныне практически повсеместно. Поэтому производители создают конкретные электроды под определенный вид углеродистой стали.

Классификация электродов для сварки.

УОНИ 13\45 и 13\55. Данная марка характеризуется низкой разбрызгиваемостью, к тому же после выполненных работ, такие электроды легко очищаются от образовавшейся корки из шлаков.

МР-3 и МР-3С. Этот тип популярен среди новичков, так как он отличается рядом высоких технологических особенностей:

- легкость применения при сваривании элементов;

- без затруднений удаляется шлаковый налет;

- легко осуществляется вторичный поджог дуги;

- в работе раскаленный материал практически не разбрызгивается.

Главное удобство данного изделия в том, что этими электродами могут пользоваться начинающие сварщики.

ОЗС – 4,6,12. Данные электроды используются для работ на отдельных поверхностях, что значительно отражается на аккуратности шва. Также они имеют свойство «самоочищаться» от шлаковых образований и хорошо работают с окисленными поверхностями.

АНО-21. Данная марка обеспечивает легкое повторное зажигание дуги, что крайне удобно в работе, особенно если сваркой занимается новичок, к тому же сам металл практически не разбрызгивается. С таких электродов легко снимается шлаковая корка. Данный тип электрода, но только с рутиловым покрытием, часто используют при сложных работах.

Таблица соответствия маркировок электродов по типу покрытия.

Такая востребованность обусловлена тем, что, применяя для сварки углеродистых сталей данные рабочие элементы, получается очень высокое качество свариваемых элементов, в самом процессе не наблюдается перегрев. Также стоит отметить, что во время сварки не образуются трещины, а раскаленный металл не разбрызгивается, соответственно, это препятствует вскипанию ванны.

Кроме этих видов электродов, есть еще несколько марок, которые применимы с другими сталями:

- малоуглеродистыми;

- низкоуглеродистыми;

- легированными;

- нержавеющими;

- высоколегированными.

Для каждого материала можно подобрать сразу несколько марок электродов, причем у отдельных производителей есть универсальные изделия.

Вернуться к оглавлению

Также читайте: Все о строительных инструментах от А до Я.

Особенности электродов

Есть несколько своих характеристик, которые отличают один электрод от другого, при этом позволяя работать ему с тем или иным видом материала.

Электроды для сварки углеродистых и низколегированных сталей используют тогда, когда углеродистая сталь содержит в себе не более 0,25% углерода и низкоуглеродистый материал имеет показатель временного сопротивления разрыву не больше 590 МПа.

Данный рабочий элемент может быть плавящимся или неплавящимся. К первым относят сварную проволоку, сделанную из различных видов стали, а ко вторым – проволоку, которая сделана из тугоплавких металлов.

Любая марка электрода имеет защитное покрытие, которое предназначено для ионизирования дуги, дабы она была более устойчивой. К тому же такая защита помогает устранить воздействие окружающей среды.

Вернуться к оглавлению

Сварка стальных изделий

Положения электрода при сварке.

Часто можно встретить такое понятие, как легированная сталь. Это означает, что в базовый состав металла вводятся специальные элементы, которые обеспечивают ему новые особенности. Такими добавками зачастую служат медь, никель, хром или азот. Они помогают повысить прочность изделия и свести к минимуму появление коррозии на поверхности металла. Такой показатель обычно обозначается процентами.

Сварка углеродистых и легированных сталей подразумевает под собой наличие специальных электродов, так как из-за измененных свойств меняется и сама кристаллическая решетка металла, значит, в процессе работы могут возникать определенные трудности. Обычно подбор электродов осуществляется при помощи сводной таблицы, где указываются марки, которые допустимы к использованию с легированными сталями. Эти данные регламентированы государственными стандартами. Такими видами считаются Э-70, 85, 100, 125 и 150, где буква «Э» обозначает электрод. Также каждая марка имеет и свое временное сопротивление.

Строгих стандартов к свариваемым швам не предъявляют, кроме того, сколько в них присутствует серы и фосфора. Показатель данных элементов не должен быть больше, чем в 0,035%.

Тщательному контролю подлежат только те сварочные работы, которые проводятся на объектах атомной энергетики.

В этом случае получаемые швы должны отличаться повышенной надежностью, для чего и используются специальные электроды: ЦУ – 2ХМ, ЦЛ – 20,21 и 38.

Отдельного внимания заслуживают и углеродистые стали, так как они характеризуются повышенной сложностью в работе. Если во время проведения работ не соблюдалась техника сварки или неправильно были выбраны электроды, то на шве будут образовываться трещины, которые в последующем кристаллизуются. А это уже снизит прочность стыка.

Вернуться к оглавлению

Некоторые моменты и нюансы

Для работ со сталями есть несколько нюансов, которые в обязательном порядке должны быть учтены. Следует отметить, что при работе с низколегированными сталями, подбирают электрод исходя из такого показателя, как временное сопротивление. Он сопоставляет прочность свариваемого изделия и самого шва. На него следует ориентироваться, потому что важно, чтобы рабочий элемент имел большее сопротивление, нежели само изделие.

Если сварка углеродистых и легированных материалов проводилась неправильно выбранным электродом, то это приведет к тому, что в месте стыка будет возникать скопление напряжения.

Важно, чтобы получаемый стык имел ударную вязкость не меньше, чем рабочий материал. Это одно из требований в грамотной сварке.

Немаловажными являются и условия проведения работ. Если это домашняя сварка, то тут и требования к ней более упрощенные. Но вот на производствах такие процессы могут проводиться при оказании давления, иногда возникает необходимость проводить сварочные работы на высоте, и тогда это уже экстремальные условия.

Подбирают электрод и под имеющееся покрытие, которое может быть основным, целлюлозным, кислым, рутиловым или комбинированным. Поэтому перед тем как приступить к работе, следует тщательно к ней подготовиться, начиная от изучения техники сварки и заканчивая правильным подбором оборудования и всех расходных материалов.

Классификация покрытых сварочных электродов – Осварке.Нет

В производстве выпускается большое количество марок покрытых сварочных электродов, предназначенных для разных видов свариваемых материалов, всех пространственных положений, рода и полярности тока и т. д. Для более удобного выбора электрода и понимания отличий вводят следующую классификацию покрытых электродов.

Рис 1. Классификация покрытых электродов

По назначению сварочные электроды для ручной сварки разделяют:

У — для сварки конструкционных углеродистых и низколегированных сталей с пределом прочности при разрыве до 60 кгс/мм2;

Л — для сварки конструкционных легированных сталей с пределом прочности при разрыве более 60 кгс/мм2;

Н — для наплавки слоя со специальными свойствами;

Т — для сварки теплоустойчивых сталей;

В — для сварки высоколегированных, кислотостойких, жаростойких и других с особыми свойствами;

Электроды разделяют по типу к которому они принадлежат. Также отличают электроды по маркам. Одному типу могут соответствовать несколько или одна марка. Подробнее см. Каталог электродов

В зависимости от толщины покрытия электроды разделяют делят на:

М — электроды с тонким покрытием;

С — со средним покрытием;

Д — с толстым электродным покрытием;

Г — с особо толстым покрытием.

Электроды разделяют по требованиям к точности их изготовления, состоянию поверхности покрытия, сплошности сварного шва выполненных этими электродами, содержания в наплавленном металле серы и фосфора на группы 1, 2 и 3.

В зависимости от типа покрытия нанесенного на электрод их подразделяют:

А — с кислым покрытием;

Б — с основным покрытием;

Ц — с целлюлозным покрытием;

Р — с рутиловым покрытием;

П — покрытие другого вида.

Существуют электроды с несколькими видами покрытия одновременно. Такие виды покрытия обозначаются несколькими буквами. Букву Ж добавляют в конец обозначения покрытия если оно содержит в себе более 20% железного порошка.

По допустимым положениям для сварки и наплавки:

1 — для всех положений;

2 — для сварки во всех положениях кроме вертикального на спуск;

3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 — для нижнего и угловых швов в лодочку.

В зависимости от рода тока и применяемой полярности постоянного тока, а также по номинальному значения холостого хода источника питания (переменного частотой 50 Гц) электроды обозначаются в соответствии с табл. 1.

| Рекомендуемая полярность постоянного тока | Номинальное напряжение холостого хода источника питания переменного тока, В | Обозначения | |

| Номинальное | Предельные отклонения | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Цифрой «0» обозначаются сварочные электроды для сварки только постоянным током на обратной полярности.

Условное обозначение согласно этой классификации и дополнительная информация указываются на упаковке электродов.

Классификация сварочных электродов для SMAW »Мир трубопроводной техники

Классификация сварочных электродов для дуговой сварки экранированных металлов (SMAW) Американским сварочным обществом (AWS) выглядит следующим образом.

Теги: # Трубопроводы — Инжиниринг # Сварка # SMMA # Сварка — Электрод

Классификация сварочных электродов AWS для SMAW

Электроды с покрытием из низкоуглеродистой стали

Пример обозначения электрода:

E7018-X E — Указывает, что это электрод.

70 — Обозначает предел прочности на разрыв. Измеряется в тысячах фунтов на квадратный дюйм.

1 — указывает положение сварки.

8 — Указывает используемое покрытие, проплавление и тип тока. (См. Таблицу классификации ниже)

X — Указывает, что есть дополнительные требования. (См. Дополнительные требования ниже)

ПОЗИЦИИ ДЛЯ СВАРКИ

| 1 | Все положения (плоское, горизонтальное, вертикальное (вверх), над головой) |

| 2 | Плоский, горизонтальный |

| 4 | Плоское, горизонтальное, потолочное, вертикальное (вниз) |

ТАБЛИЦА КЛАССИФИКАЦИИ

| Класс | Покрытие электрода | Проникновение | Текущий тип |

| Exxx0 | Целлюлоза, натрий | глубокий | DCEP |

| Exxx1 | Целлюлоза, калий | глубокий | AC, DCEP |

| Exxx2 | Рутил, натрий | Средний | переменного тока, DCEN |

| Exxx3 | Рутил, калий | Свет | AC, DCEP, DCEN |

| Exxx4 | Рутил, железный порошок | Средний | AC, DCEP, DCEN |

| Exxx5 | Основной, с низким содержанием водорода, натрий | Средний | DCEP |

| Exxx6 | Основной, с низким содержанием водорода, калий | Средний | AC, DCEP |

| Exxx7 | Basic, Железный порошок, оксид железа | Средний | переменного тока, DCEN |

| Exxx8 | Основной, с низким содержанием водорода, железный порошок | Средний | AC, DCEP |

| Exxx9 | Основной, оксид железа, рутил, калий | Средний | AC, DCEP, DCEN |

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ

| Суффикс | Дополнительное требование |

| -1 | Повышенная ударная вязкость. |

| -М | Отвечает большинству военных требований — более высокая вязкость, более низкое содержание влаги после экспонирования, ограничения по диффузионному водороду для металла шва. |

| -h5, -H8, -h26 | Обозначает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 грамм (мл / 100 г). Цифры 4, 8 и 16 указывают, каков предел. Пример: -h5 = 4 мл на 100 грамм |

ЭЛЕКТРОДЫ С ЛЕГКИМ СТАЛЬНЫМ ПОКРЫТИЕМ

СУФФИКСНАЯ ТАБЛИЦА

| Суффикс | Стальной сплав типа | Суффиксный номер Описание |

| -A1 | Углерод-молибден | 0.40 — 0,65 Пн |

| -B1 | Хром-молибден | 0,40 — 0,65 Cr 0,40 — 0,65 Мо |

| -B2 | Хром-молибден | 1,00 — 1,50 Cr 0,40 — 0,65 Мо |

| -B2L | Хром-молибден | Низкий углерод B2 |

| -B3 | Хром-молибден | 2,00 — 2,50 Cr 0,90 — 1,20 Мо |

| -B3L | Хром-молибден | Низкий углерод B3 |

| -B4L | Хром-молибден | 1.75 — 2,25 Cr 0,40 — 0,65 Мо |

| -B5 | Хром-молибден | 0,40 — 0,60 Cr 1,00 — 1,25 Мо |

| -B6 | 4,6 — 6,0 Cr 0,45 — 0,65 Мо | |

| -B8 | 8,0 — 10,5 Cr 0,8 — 1,2 Mo | |

| -C1 | Никелевая сталь | 2,00 — 2,75 Ni |

| -C1L | Никелевая сталь | Низкий углерод C1 |

| -C2 | Никелевая сталь | 3.00 — 3,75 Ni |

| -C2L | Никелевая сталь | Низкий углерод C2 |

| -C3 | Никелевая сталь | 0,80 — 1,10 Ni |

| -НМ | Никель-молибденовый | 0,80 — 1,10 Ni 0,40 — 0,65 Mo |

| -D1 | Марганец-молибден | 1,00 — 1,75 Mn 0,25 — 0,45 Mo |

| -D2 | Марганец-молибден | 1.65 — 2.00 Mn 0.25 — 0,45 Пн |

| -D3 | Марганец-молибден | 1,00 — 1,80 Mn 0,40 — 0,65 Mo |

| -Вт | Атмосферостойкая сталь | Ni, Cr, Mo, Cu |

| -G | Не требуется химия | |

| -М | Военное звание Может быть больше требований |

ХИМИЧЕСКИЕ СИМВОЛЫ ДЛЯ ЭЛЕМЕНТОВ

| С | Углерод Самый эффективный упрочняющий элемент в стали |

| Мн | Марганцевый упрочняющий элемент, второй после углерода |

| Si | Раскислитель кремния, умеренный упрочнитель |

| п. | Фосфор При слишком высоком уровне вызывает растрескивание |

| S | Добавки серы при обработке — проблемы с растрескиванием, такие как P |

| Cr | Хромовая твердость (низкая) — коррозионная стойкость (высокая) |

| Ni | Никелевый упрочняющий элемент — лучшая хладостойкость |

| Пн | Молибден Прокаливаемость — растяжение при высоких температурах — предел ползучести |

| B | Бор Очень малые количества увеличивают твердость |

| Cu | Медь Коррозионная стойкость (низкая) — растрескивание (высокая) |

| Al | Раскислитель алюминия — улучшает механические свойства |

| Ti | Удаляет титан: кислород, S, N и C |

| N | Азот Повышает прочность — снижает ударную вязкость |

| CB | Твердость по колумбу — улучшает механические свойства |

| В | Твердость ванадия — улучшает механические свойства |

Нравится:

Нравится Загрузка…

Таблица выбора сварочного стержневого электродаЭлектрод или сварочный стержень — это проволока, состоящая из проволоки с покрытием. Электрод изготовлен из материалов, аналогичных металлам, выбранным для сварки. Среди всех других видов сварки сварка стержневым электродом считается портативной, простой и надежной.

Электрод требует выбора идеального электрода, чтобы облегчить очистку, обеспечить прочность сварного шва, качество валика и минимизировать разбрызгивание.

Таблица выбораЭлектроды представлены номерами, которые различают разные типы электродов. Первая цифра изображения обычно E и обозначает слово электрод, за исключением электрода TIG, который представлен ER. За ним следует четырехзначное число, в котором первые две цифры представляют прочность электрода на разрыв, а за ними следуют две последние цифры, которые указывают полярность и положение, а также тип потока.

Мы представили эту статью с различными типами электродов, широко доступными, чтобы облегчить ваш выбор.

Электроды из мягкой сталиРазличные типы электродов из мягкой стали:

E6011

Может использоваться с переменным и постоянным током. Считается, что он подходит для нечистых сталей и используется для выполнения прихваточных швов. Он обеспечивает высокую стабильность дуги и лучше всего подходит для сварки труб на переменном токе, требующей глубокого проплавления и сварных швов рентгеновского качества.Электрод показывает хорошие характеристики со сварочными аппаратами с малым разомкнутым контуром.

E6022

Этот электрод можно использовать с переменным и постоянным током. Он предназначен для настила крыш и других применений, требующих прожигания точечной сварки. Лучше всего подходит для сварки оцинкованного металла.

E6027

Может использоваться с переменным и постоянным током, а также с металлами, для которых требуются сварные швы рентгеновского качества и высокая производительность наплавки. Он предназначен для многопроходных сварных швов и однопроходных сварных швов с быстрым заполнением.

E7024

Может использоваться как при переменном, так и при постоянном токе с металлами, требующими больших сварных швов. Обычно он используется для одно- или многопроходных сварных швов.

E6012

Может использоваться при переменном и постоянном токе для выполнения сварочных работ с плохим заполнением.

E6013

Может использоваться как при переменном, так и при постоянном токе. Лучше всего использовать с небольшими сварочными аппаратами переменного тока с низким напряжением холостого хода. Подходит для сварки коротких швов.

E7014

Это всепозиционный электрод, который используется как с переменным, так и с постоянным током. Отличается высокими показателями наплавки. Подходит для сварки внахлестку листового металла и угловых швов.

E7018

Их можно использовать как при переменном, так и на постоянном + токе. Он доступен в различных типах, а именно E7018 h5R, E7018-1 h5R, E7018-A1 h5R и E7018 H8.

Штанговые электроды из низколегированной сталиРазличные типы стержневых электродов из низколегированной стали включают,

E8018

Эти электроды могут использоваться как при переменном, так и постоянном + токах.Он доступен как E8018-B2 h5R, E8018-C1 h5R и E8018-C3 h5R.

E9018

Эти электроды могут использоваться как при переменном, так и постоянном + токах. Они доступны как E9018-G h5R, E9018-B3 h5R; E9018-M h5R (может использоваться только при постоянном + токе).

E11018M-h5R

Эти электроды подходят для использования в постоянном + токе. Это универсальный сварочный пруток, который лучше всего подходит для сварки вертикальных швов вниз.

Штанговые электроды из низкоуглеродистой и низколегированной сталиШтанговые электроды из низкоуглеродистой и низколегированной стали включают следующие разновидности

E6010

Этот электрод можно использовать с токами DC +.Он подходит для сварки сталей в вертикальном или потолочном исполнении. Они обеспечивают отличные характеристики при сварке труб заводов.

E7010

Этот электрод подходит для постоянного + тока. Он доступен как E7010-A1 и E7010-G. Это всепозиционный электрод, подходящий для сварки труб.

E8010-G

Используется только при постоянном + токе. Он предназначен для всех проходов труб класса API 5LX-52 — X-70.

E9010-G

Может использоваться с токами DC +.Он подходит для сварки вертикально вниз и для сварки загрязненных сталей.

Электроды с префиксом, за которым следует цифра, указывают на цветные присадочные металлы. Алфавит префикса указывает химический символ основных металлов в проволоке.

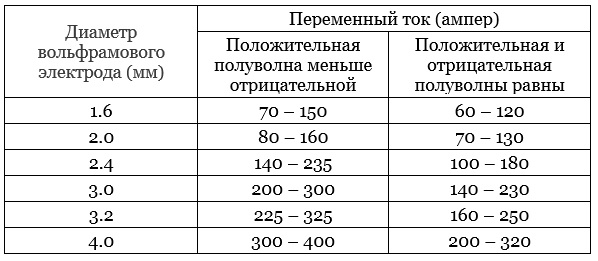

Таблица выбора вольфрамовых электродов для сварки TIGМногие из наших клиентов часто ищут хорошие рекомендации для какой тип электрода выбрать при сварке различных металлов .Хотя торированные электроды, как правило, являются фаворитом для универсального подхода к сварке, некоторые электроды лучше подходят для определенных комбинаций металлов . Кроме того, у многих сварщиков есть свои предпочтения, соответствующие их уникальной ситуации. Мы собрали справочник, который вы можете использовать, чтобы выбрать лучший тип для вашей конкретной работы .

| Тип | | Использование |

| 1.5% лантанат (золото) | | В золото 1,5% лантано-вольфрамовые электроды содержат немного меньше лантана, чем их синие аналоги, и лучше всего подходят для применения в DC . Они лучше всего подходят для сварки титановых сплавов, медных сплавов, никелевых сплавов и нержавеющей стали. КУПИТЬ |

| 2% лантанат (синий) | | В Синие электроды с 2% лантановым покрытием популярны из-за относительной легкости зажигания дуги и требуемой более низкой силы тока.Они исключительно хорошо работают в как в приложениях переменного, так и постоянного тока. и являются популярным электродом общего назначения. Синие электроды очень эффективны для сварки алюминиевых сплавов, сплавов магния, никелевых сплавов, медных сплавов, титановых сплавов, низколегированных сталей и некоррозионных сталей. КУПИТЬ |

| 2% Ceriated (серый) | | Серые электроды с 2% -ным содержанием церия популярны из-за их исключительной легкости зажигания дуги с меньшим током и исключительных характеристик при сварке постоянным током .Лучше всего они работают с титановыми сплавами, медными сплавами, магниевыми сплавами, алюминиевыми сплавами, никелевыми сплавами, некоррозионными сталями и низколегированными сталями. КУПИТЬ |

| 2% торированный (красный) | | В Красный 2% торированный электрод неспроста является любимым электродом Америки. Чрезвычайно долговечные и очень долговечные, эти электроды являются основным продуктом сварки постоянным током . Эти красные электроды идеально подходят для медных сплавов, никелевых сплавов, титановых сплавов и некоррозионных сталей.КУПИТЬ |

Смесь редкоземельных элементов (Фиолетовый) | Электроды из смеси редкоземельных элементов являются прекрасной заменой 2% торированных (красных) электродов. Быстрое и надежное зажигание дуги, долговечность и высокая долговечность — они будут работать в самых сложных сварочных операциях. Идеально подходит для алюминиевых сплавов, магниевых сплавов, титановых сплавов, никелевых сплавов, медных сплавов, низколегированных сталей и некоррозионных сталей.КУПИТЬ | |

| Чистый вольфрам (зеленый) | | Классический электроды из зеленого чистого вольфрама содержат не менее 99,7% вольфрама и обладают всеми преимуществами, которые обычно связаны с вольфрамом, — высочайшей проводимостью, долговечностью и производительностью. Зеленые электроды отлично подходят для сварки на переменном токе , связанных с магниевым сплавом или алюминиевыми сплавами. КУПИТЬ |

| 0.8% цирконий (белый) | Электроды с 0,8% циркония известны своей чрезвычайно стабильной дугой, высокой устойчивостью к загрязнениям и стойкостью к расщеплению вольфрама. Идеально подходит для сварки переменным током . Они работают с более высокими уровнями ампер для магниевых и алюминиевых сплавов. КУПИТЬ |

Определение размеров сварочных стержней 7018, 6013, 6011 и 6010 (+ таблица!)

Если вы провели исследование и прочитали нашу статью о различных типах сварочных стержней, вы могли подумать, что вы уже знаете все, что нужно знать об этих электродах.Тем не менее, если немного углубиться в детали, вы обнаружите, что нужно гораздо больше, чем просто понять, является ли электрод расходным материалом или нет.Давайте внимательнее рассмотрим сварочные стержни 7018, 6013, 6011 и 6010 — четыре наиболее распространенных и основных размера сварочных стержней, с которыми вы, вероятно, столкнетесь, — чтобы попытаться понять каждый из них более подробно.

Резюме по классификации сварочного стержня

Для начала, взглянув на классификацию сварочных стержней, вы уже многое узнаете о типе используемого электрода.Первые два числа относятся к пределу прочности на разрыв или к тому, какое напряжение может выдержать сварной шов. Например, если классификация начинается с ’60’, это означает, что сварочный стержень может выдерживать 60 000 фунтов на квадратный дюйм. В результате, чем выше число, тем сильнее электрод.

Третья цифра указывает на положения, в которых можно использовать сварочный стержень. Вы увидите, что на всех сварочных стержнях, которые мы рассматриваем сегодня, цифра «1». Другими словами, все четыре электрода являются универсальными.

Окончательное число немного сложнее. Для сварки SMAW используются электроды, покрытые различными химическими веществами, которые защищают стыки во время процесса сварки. Последняя цифра в классификации используется для обозначения покрытий, нанесенных на электроды, и для обозначения того, какой ток следует использовать. Мы рассмотрим все это индивидуально для каждого сварочного стержня.

Сварочный стержень 7018

Изучив классификацию, мы уже знаем, что сварочный стержень 7018 представляет собой универсальный стержень, который производит сварные швы, способные выдерживать нагрузку 70 000 фунтов на квадратный дюйм.Последняя цифра — при чтении вместе с предпоследней цифрой — указывает, что он имеет покрытие из железного порошка с низким содержанием водорода, поэтому его можно использовать с переменным и постоянным + токами.

Тот факт, что покрытие имеет очень низкое содержание водорода, означает, что оно дает очень прочные и гладкие сварные швы. Это также объясняет, почему вы также можете иногда слышать, что эти электроды называют стержнями «низкий высокий»!

Хотя стержни с низким содержанием водорода имеют свои преимущества, их нужно хранить гораздо осторожнее, чем большинство других стержней, чтобы продлить срок их службы.С этими электродами никакая вода или влага не может контактировать с ними. вообще . Лучший способ предотвратить это — хранить сварочный стержень 7018 в стержневой печи при температуре 250 ° F, если вы не планируете использовать его дольше нескольких часов. Профессиональная, специально изготовленная печь для сварочной проволоки идеально подходит, если позволяет ваш бюджет, но если нет, вы всегда можете попробовать самодельную печь.

Это очень универсальный сварочный стержень, вероятно, поэтому он один из первых, с которым вы столкнетесь при обучении сварке.Благодаря своей прочности он отлично подходит для сварки конструкций, в том числе на атомных электростанциях, трубах высокого давления и больших мостах. Ключом к достижению самых гладких и прочных сварных швов на любом из этих проектов (и других) является перетаскивание его по поверхности металла, хотя вы также можете немного перемещать его из стороны в сторону. В любом случае вы обнаружите, что брызги минимальны.

Сварочный стержень 6013

Опять же, 6013 — это универсальный сварочный пруток, но на этот раз вы можете увидеть, что сварные швы могут выдерживать нагрузку в 60 000 фунтов на квадратный дюйм.Не так много, как 7018, но все же довольно внушительно и более чем достаточно для большинства проектов. Здесь последние две цифры — ’13’ — говорят нам о том, что на электроде имеется покрытие с высоким содержанием диоксида титана и калия, поэтому он совместим с переменным, постоянным током + и постоянного тока. Это обеспечивает огромную универсальность, поскольку вы можете использовать его при низком напряжении и практически с любым сварочным аппаратом, даже если он работает только на переменном токе. Такой уровень универсальности отличает сварочный стержень 6013 от всех остальных, которые мы рассматриваем сегодня.

Новички, вероятно, сначала познакомятся с несколькими другими сварочными стержнями, включая 6010, но это электрод, на который часто не обращают внимания, поскольку он столь же прост в использовании. Одно из основных отличий заключается в том, что они обычно работают в паре с небольшими сварочными аппаратами начального уровня, тогда как некоторые другие сварочные стержни обычно используются с немного более продвинутыми аппаратами.

Поскольку сварочный стержень 6013 не такой прочный, как предыдущий, он лучше подходит для небольших работ, таких как автомобильные проекты.Он обеспечивает среднее проникновение на более тонкие металлические листы, хотя стоит отметить, что его следует использовать только с новыми чистыми металлическими листами . Этот сварочный пруток производит немного больше брызг, чем 7018 (но в целом это все еще впечатляюще мало), и любой шлак можно удалить быстро и легко. В результате сварные швы получаются чистыми и визуально привлекательными.

Лучше всего при сварке этим электродом перемещать его небольшими круговыми движениями по стыку.Это не только помогает получить прочные сварные швы, но и позволяет контролировать скорость.

Как и в случае с большинством электродов, вы должны стараться не допускать контакта 6013 с какой-либо водой. Его следует хранить во влагонепроницаемом контейнере, а если он по какой-либо причине станет влажным, то перед использованием его следует тщательно высушить в теплой печи для сварочных электродов.

Сварочный стержень 6011

Сварочные стержни 6011 и 6010 очень похожи, поэтому многие люди задаются вопросом, в чем преимущества одного из них перед другим.Классификация сварки говорит о том, что они оба могут выдерживать нагрузку 60 000 фунтов на квадратный дюйм, и оба являются сварочными стержнями для всех положений. На первый взгляд, между ними не так много общего, но на самом деле классификация — это то, на чем сходство заканчивается …

Последняя цифра классификации — одно из ключевых различий между этими двумя электродами — и еще один фактор, который твердо стоит в пользу 6011. ’11 ’означает, что он имеет покрытие с высоким содержанием целлюлозы и калия, которое (как и 7018) может использоваться как с переменным, так и с постоянным + током.В результате вы обнаружите, что можете использовать его практически с любым сварочным аппаратом, даже начинающим.

6011 очень прост в использовании, при этом он обеспечивает глубокое проплавление сварных швов. В отличие от 6013, вам не нужно прикасаться к чистому металлу с помощью этого электрода, так как он может легко прорезать грязный или корродированный металл. В результате это отличный выбор для сварщиков, выполняющих ремонтные работы.

Этот сварочный пруток действительно производит небольшое количество шлака, но его немного сложнее удалить, чем шлак с других сварочных прутков, включая 6010.В основном это сводится к личному выбору, но если вы не хотите тратить слишком много времени и усилий на скалывание шлака, то, возможно, 6011 не стоит на первом месте в вашем списке.

Сварочный стержень 6010

Как мы уже установили, легко сравнить, насколько электрод 6010 похож на электрод 6011. Электрод 6010 такой же прочный, и его также можно использовать во всех положениях.

Однако у него есть один существенный недостаток по сравнению с 6011. 6010 имеет покрытие с высоким содержанием целлюлозы и натрия (на что указывает ’10’ в его классификации), поэтому его можно использовать только с током DC +.Это означает, что сварочный стержень 6010, каким бы блестящим он ни был для множества различных применений, становится бесполезным, если у вас есть сварочный аппарат только переменного тока.

Кроме того, 6010 — очень распространенный сварочный стержень, но это не значит, что его легко использовать. Фактически, многим новичкам сложно освоить этот электрод из-за того, что он дает очень плотную дугу. Если у вас нет навыков контролировать тугую дугу, вы даже не сможете начать делать прочные и чистые сварные швы, что может деморализовать и расстроить.

Тем не менее, если у вас есть навыки и правильный сварочный аппарат для использования 6010, то он может производить отличные сварные швы. Как и 6011, он отлично подходит для глубокого проникновения и резки грязного, ржавого или ржавого металла, что делает его идеальным для обслуживания. Этот электрод также является одним из наиболее популярных вариантов для корневых проходов на трубах из-за того, что он движется заметно более плавно, чем электрод 6011, а также потому, что шлак легче снимается.

По большей части этот сварочный пруток можно хранить при комнатной температуре при условии, что он сухой.Если он все же будет контактировать с влагой в течение нескольких часов или более, то перед использованием его необходимо тщательно высушить. Как и большинство электродов, вам придется выбросить 6010, если он намокнет.

Сварочные стержни вкратце

Надеюсь, к настоящему времени должно быть ясно, что выбор правильного сварочного стержня — это гораздо больше, чем кажется на первый взгляд. Важно овладеть искусством использования четырех основных и наиболее распространенных сварочных стержней, так как это значительно упростит понимание принципов и свойств других, когда ваша сварка станет более сложной.

Все четыре сварочных стержня, которые мы рассмотрели, являются стержнями для любых положений, что обеспечивает большую универсальность; все, кроме 6010, можно использовать с переменным и постоянным + токами. В этом смысле сварочный стержень 6010 немного более специализирован, поскольку для его использования требуются специальные инструменты и более высокий уровень навыков.

Вот почему 6011, вероятно, лучший выбор для начинающих, особенно для тех, кто будет работать с грязными металлами. Он дает немного более грязные сварные швы, чем 6010, хотя его легче использовать.Оба обеспечивают глубокие сварные швы, что делает их идеальными для более сложных ремонтных и ремонтных работ.

Электрод 6013 отличается от двух других электродов, которые также могут выдерживать нагрузку 60 000 фунтов на квадратный дюйм, так как его можно использовать практически с любым сварочным аппаратом. Вместо того, чтобы использовать этот электрод для ремонта и обслуживания, этот электрод лучше подходит для кузовных работ и других автомобильных проектов. Его следует использовать с чистыми новыми листами металла, но при условии, что вы отметите этот флажок, это отличный, простой в использовании сварочный стержень, который определенно стоит попробовать.

С учетом всех обстоятельств сварочный стержень 7018 определенно является старшим братом трех других. Он прочнее и ровнее, чем остальные, что делает его идеальным для сварных швов под высоким напряжением. Когда он не используется, его нужно держать в сухом состоянии, но это небольшая осторожность, которую нужно приложить для достижения отличных результатов.

Ниже вы найдете небольшую таблицу сварочных стержней, в которой сравниваются все различные характеристики этих электродов (и нескольких других распространенных типов), которую вы можете использовать в качестве краткого справочного руководства, которое поможет вам в мастерской.

Таблица сварочных стержней

У всех четырех сварочных стержней есть свои качества, сильные и слабые стороны. Выберите неправильный, и ваши сварные швы получатся слабыми и грязными, но выберите правильный электрод для работы, и сварка будет легкой!

Классификация сварочных электродов | Career Trend

Сварка — это процесс соединения материалов путем плавления двух частей и добавления третьего расплавленного материала. Электроды обеспечивают ток материалам и изготовлены из различных материалов.Электроды изготавливаются для различных целей и типов сварки и классифицируются пятизначным номером, например E7011-M. Каждой цифре и букве соответствует информация, включая рекомендуемое положение сварки, предел прочности на разрыв и глубину проплавления. Буква «E» в классификации обозначает электрод.

Прочность