Из чего состоит сварочный электрод:стержень,покрытие

Сварочные электроды являются основным расходным материалом, который используется для сварки. Существует масса разновидностей этих изделий, которые насчитывают более двухсот штук. Они отличаются по следующим параметрам:

- Материалу, из которого изготавливается стержень;

- Покрытию, которое обволакивает стержень;

- Толщине;

- Длине;

- Сфере применения.

Материал, из этого состоит изделие, служит для образования шва. Но он состоит не только из одного вида металла, поэтому, перед выбором нужно определиться из чего состоит электрод, чтобы знать, на что обращать внимание. От правильности выбора зависит успех сваривания, примерно на столько же, насколько и от мастерства сварщика.

Сварочные электроды

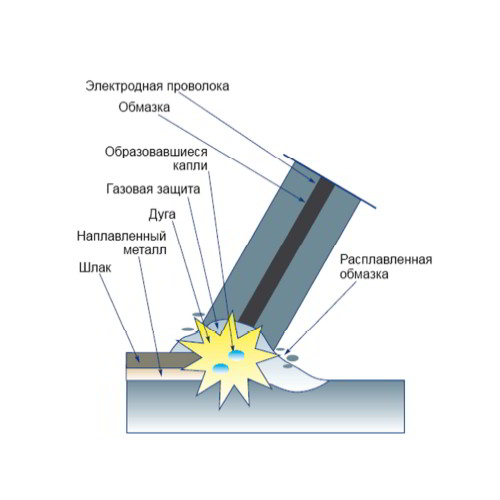

Принцип работы электрода

Принцип работы электрода заключается в следующем. Его помещают одним концом в электрододержатель, который является одним из контактов сети, которая идет от трансформатора. Второй контакт цепи закрепляется на свариваемой детали или сварочном столе, который также является токопроводящим. Когда электрод соприкасается с деталью, то цепь замыкается. Сварщик поддерживает его в слегка приподнятом от поверхности состоянии, чтобы замыкание было не полным, иначе электрод залипает и трансформатор может сгореть. Поэтому, создаются условия, чтобы образовывалась электрическая дуга. На качество работы влияет и материал из чего сделаны электроды для сварки, так как от этого зависит надежность эксплуатации шва.

Второй контакт цепи закрепляется на свариваемой детали или сварочном столе, который также является токопроводящим. Когда электрод соприкасается с деталью, то цепь замыкается. Сварщик поддерживает его в слегка приподнятом от поверхности состоянии, чтобы замыкание было не полным, иначе электрод залипает и трансформатор может сгореть. Поэтому, создаются условия, чтобы образовывалась электрическая дуга. На качество работы влияет и материал из чего сделаны электроды для сварки, так как от этого зависит надежность эксплуатации шва.

В большинстве случаев электрическая дуга является негативным явлением, но при сварке помогает расплавлять металл, преобразуя электрическую энергию в тепловую. Расплавленный металл будет заделывать трещины, сваривать две детали и прочие сварочные процедуры. Практически каждый электрод имеет защитное покрытие, которое придает ему некоторые дополнительные свойства, в зависимости от состава, а также защищает сварочную ванну от постороннего воздействия и попадания лишних предметов, не говоря уже об улучшении свойств плавления.

Конструктивные особенности различных типов

Электроды различаются по типу своего применения, так как от этого зависят все их характеристики. От этого же зависит и из чего делают электроды для сварки, так как его материал должен полностью совпадать с материалом заготовки. Встречаются модели из:

- Алюминия;

- Чугуна;

- Стали различных сортов, в том числе и нержавеющей;

- Вольфрама, которые относятся к неплавящимся;

- Медные.

Применение электродов для различных материалов

В чистом виде металл очень редко используется и практически в каждом случае состав электрода для сварки может иметь свои легирующие примеси, создающие нужные свойства электрода. На конструкцию это мало чем влияет, помимо длинны и толщины, что уже больше зависит от того, где их будут применять.

Характеристики элементов электрода

Устройство электрода для сварки является предельно простым, так как он состоит из таких элементов как:

- Стержень;

- Покрытие;

- Контактные торец, не имеющий покрытия.

Устройство сварочного электрода

Разобравшись, из чего состоит сварочный электрод, можно более подробно рассмотреть характеристики, ведь у каждого из этих элементов имеются свои особенности, которые влияют на сферу его применения и качество сварки.

Стержень является тем элементом, из которого получается сварочный шов, так как именно он расплавляется от дуги и заполняет ванну. Толщина стержня влияет на глубину, на которую будет залегать шов, а соответственно и на величину ванны. Длина электрода помогает более длительное время вести шов непрерывно, что оказывается очень важным для ответственных объектов, так как каждое прерывание ухудшает общее качество. Материал стержня может считаться основной характеристикой, так как он должен соответствовать тому, что именно будет свариваться.

Покрытие служит для поддержания стабильного горения дуги. Встречаются такие типы как:

- С кислым покрытием – куда входит оксид железа, кремния и марганца. Металл на шве в данном случае имеет предрасположенность к образованию трещин в горячем состоянии, но в них не образуются поры, даже если на поверхности имеется ржавчина.

- С рутиловым покрытием – в основу которых входит диоксид титана, или как его еще называют, рутиловый концентрат. Вероятность образования трещин здесь еще выше, чем у варианта с кислым покрытием, но итоговый результат шва относится к спокойным сталям. Во время сварки металл практически не разбрызгивается и нет проблем от ржавчины на поверхности.

- С ильменитовым покрытием – имеют свойства средние, между кислым и рутиловым.

- С основным покрытием – куда входят фтористые соединения и карбонаты. После остывания металл шва получается весьма пластичным и вязкий при механических ударах. У него высокая стойкость при образовании трещин, но при наличии ржавчины на поверхности получается высокая вероятность образования пор.

- С целлюлозным покрытием – в этом случае в его составе будет около 50% органических составляющих. Это приводит к повышенному содержанию водорода. Для данного типа характерно образование ровного и плотного валика, что облегчает создание вертикальных швов.

Виды покрытий электродов для сварки

Выбор электрода для сварки

Выбор электрода является ответственным делом, так как здесь нужно учесть:

- Максимально полную идентичность его материала и материала свариваемых деталей;

- Правильный выбор покрытия, которое подойдет для условий работы;

- Грамотный подбор толщины относительно мощности аппарата, а также требуемой глубины шва.

Покрытие сварочных электродов — особенности и виды

Электроды для сварки представляют собой стержень, защищенный специальным покрытием. Его также называют обмазкой. Покрытие сварочных электродов выполняет роль барьера между сварочной зоной и воздухом. Оно исключает окислительный процесс. Обмазка применяется для всех типов электродов, работающих как с черными, так и с цветными металлами и сплавами.

Содержание статьи:

Назначение покрытия

Главная задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

- Защита дуги и сварочной ванны от имеющихся в воздухе кислорода, азота и водорода. Защита состоит из 2 уровней. Первый — это пары углекислого газа, второй — углеродные окиси, укрывающие рабочую зону и шлаковые образования.

- Обмазка способствует образованию шва без пор, трещин и зашлакованных участков.

Среди других, не менее важных функций, нужно отметить:

- Стабильное горение дуги в различных режимах работы и простое зажигание. Стабильность достигается за счет наличия в покрытии элементов, стойких к ионизации в больших объемах. В результате ионы стабилизируют горение дуги.

- Благодаря ферросплавам из сварочной ванны удаляется кислород, являющийся причиной образования пор. Ферросплавы связываются с кислородом и выводятся в виде испарений.

- Покрытие способствует очистке металла соединения от лишних примесей.

Диаметр и толщина покрытия

Существует огромное количество марок и моделей электродов, рассчитанных на работу с разным материалом. Они учитывают нагрузку и условия, в которых будут находиться сваренные конструкции и изделия.

Электроды имеют 2 значения диаметра: с обмазкой и без. Диаметр прутка очень важен при выборе расходных материалов для предстоящих работ. Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.

Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.

Исходя из диаметра стержня и толщины металла, выставляется сила тока на аппарате. Необходимо правильно ее подобрать. Если она окажется слишком большой, вы прожжете металл, а если слишком маленькой, то не сможете зажечь дугу.

В большинстве случаев за диаметр принимается величина сердечника вместе с покрытием, поскольку эффективность работы обеспечивается как раз за счет обмазки. Без нее было бы сложно сделать качественное и надежное соединение.

При выборе электродов большое внимание уделяется толщине самой обмазки. Под каждый диаметр сердечника подбирается определенная толщина обмазки. Можно выделить 4 группы электродов, которые отличаются между собой толщиной покрытия:

- тонкие;

- средние;

- толстые;

- особо толстые.

В качественных электродах толщина покрытия варьируется от 0,5 до 2,5 мм. С учетом железного порошка, диаметр составит 3,5 мм, а масса примерно половину от общего веса изделия.

У тонких электродов толщина обмазки не превышает 0,3 мм. Оно предназначено для стабилизации горения дуги и не оказывает влияния на качество полученного металла.

Виды покрытия

Давайте подробнее рассмотрим виды обмазок. Всего можно выделить 4 главных типа покрытия, которые наносятся при изготовлении прутков:

- основное — в маркировке обозначается буквой Б;

- кислое — обозначается буквой А;

- целлюлозное — Ц;

- рутиловое — Р.

Покрытие выбирается в зависимости от типа металла, с которым вы собираетесь работать, нагрузки на конструкцию или деталь и т. д. Теперь рассмотрим каждый вид покрытия.

Основное

Покрытие позволяет легко избавляться от кислорода в металле. Шов, выполненный электродом с основным покрытием не будет иметь горячих трещин. Чтобы в соединении не появлялось пор, электроды нужно прокаливать.

Поддерживать стабильное горение с таким покрытием сложно. Поэтому для большинства подобных электродов потребуется постоянный ток обратной полярности.

Основное покрытие подходит для сварки изделий и конструкций, сделанных из закаливающейся стали, в которых могут появляться холодные трещины. Такими электродами выполняется сварка материалов с большим содержанием серы и фосфора.

Стержни с такой обмазкой часто используются при сварке в несколько слоев для конструкций с повышенными требованиями жесткости.

Кислое

Кислое покрытие позволяют почти полностью исключить возможность образования пор в швах. Поэтому стержни с такой обмазкой применяют при сварке ржавых поверхностей. Данное покрытие обеспечивает стабильное горение дуги и ее легкое зажигание.

Такие электроды применяют, когда к конструкциям и деталям предъявлены минимальные требования. Их можно использовать как при постоянном, так и при переменном токе. Среди основных недостатков можно отметить: большие брызги, токсичные испарения, возможность появления горячих трещин.

Целлюлозное

Электроды с таким покрытием отличаются качественным горением дуги. Зачастую их используют с постоянным током. Их применяют при установке корневых швов в трубопроводах, сделанных из стали с небольшим содержанием углерода.

Стержни с данным покрытием используются для односторонней сварки с хорошим проплавлением корневых швов. Ими можно эффективно работать в вертикальном положении.

Целлюлозное покрытие не подходит для работы с металлами с большим содержанием углерода и легирующих компонентов. Также оно плохо переносит большую температуру и дает много брызг во время работы.

Рутиловое

Это очень распространенная обмазка. Она позволяет без проблем варить даже стали со ржавчиной и следами окалины. Шов, образуемый при работе такими электродами, полностью защищен от горячих трещин.

Рутиловое покрытие дает возможность соединять даже загрунтованные поверхности. Шов будет прочным и надежным. Стержни с такой обмазкой дают возможность работать с любым типом тока и обеспечивают стабильную дугу. Брызги во время сварки практически отсутствуют, что экономит материал и защищает сварщика от ожогов. При работе рутиловыми электродами, в швах не появляются поры.

Брызги во время сварки практически отсутствуют, что экономит материал и защищает сварщика от ожогов. При работе рутиловыми электродами, в швах не появляются поры.

При работе средними и толстыми стержнями, сварка допускается в любом положении. Если свариваемый материал имеет очень большую толщину, его сварку следует проводить в нижнем положении.

Конструкции и изделия, к которым предъявлены требования стойкости к высоким температурам не желательно варить рутиловыми электродами.

Заключение

Покрытие сварочных электродов напрямую влияет на эффективность работы и качество соединения. Кроме того обмазка определяет функции и назначение электродов.

Покрытия и изделия в целом, создаются в соответствии с правилами ГОСТа, написанными для конкретных сварочных работ и электродов. Стержни с разной обмазкой могут отличаться по цене и параметрам. Это зависит от сферы применения и задач, которые они должны выполнять.

Лучшие электроды с основным покрытием

Лучшие электроды с основным покрытием — рейтингСегодня российская электродная продукция мало чем уступает зарубежной. Рынок наполнился электродами отечественного производства, хотя некоторые сварщики до сих пор отдают предпочтение иностранным маркам.

Рынок наполнился электродами отечественного производства, хотя некоторые сварщики до сих пор отдают предпочтение иностранным маркам.

При этом чтобы получить по-настоящему качественный шов, нужно знать, какими электродами варить, и для какого сварочного аппарата они подходят. К инверторам для сварки подходят любые электроды, а вот для аппаратов, которые работают на переменном токе, далеко не все.

Лучшие электроды с основным покрытием

Используются такие электроды для сварки ответственных конструкций, обеспечивая при этом качественное и надёжное соединение. Однако не обойтись и без ложки дёгтя, поскольку электроды с основным покрытием имеют повышенную чувствительность к влаге. Варить такими электродами, когда они отсыреют, становится проблематично.

Рассмотрим самые популярные электроды с основным покрытием, которые отличаются повышенным качеством.

Электроды Kobelco LB-52U

Kobelco LB-52U — электроды, которые производятся в Японии, одним из крупнейших концернов страны Kobe Steel, Ltd. Основное назначение этих электродов с основным покрытием, это сварка низкоуглеродистой стали, там, где невозможно использовать двухстороннюю проварку металла (сварка трубопроводов).

Вследствие этого, электроды Kobelco LB-52U отличаются не только возможностью создания пластичного шва, но и очень малым количеством шлака. Сварочный шов, образуемый электродами LB-52U, не имеет раковин, и других дефектов, которые остаются после обычных электродов.

Прочность сварочного шва, достигает 588 Н/мм², что является достаточно высоким показателем. Единственный недостаток электродов Kobelco LB-52U, это, как было сказано выше, чрезмерная подверженность во влажной среде. Поэтому для того чтобы нормально варить данными электродами, их нужно будет обязательно прокалить. Температура прокалки электродов с основным покрытием (Kobelco LB-52U), не менее 300 градусов.

Электроды ОЗЛ-8 (ЛЭЗ)

Основное назначение электродов ОЗЛ-8, это сварка нержавеющих сталей с высоким процентом никеля и хрома. Сварка электродами ЛЭЗ ведётся на постоянном токе обратной полярности. Созданный шов отличается высокой стойкостью к коррозии, а также достойными прочностными показателями.

Здесь, как и при сварке, предыдущими электродами с основным покрытием, образуется малое количество шлака. К тому же, шлак практически сразу же отделяется от поверхности остывшего сварочного шва. Что не менее важно, при остывании шов не растрескивается. При этом все же не следует допускать резкого охлаждения сварочного шва, чтобы не допустить снижение прочности соединения.

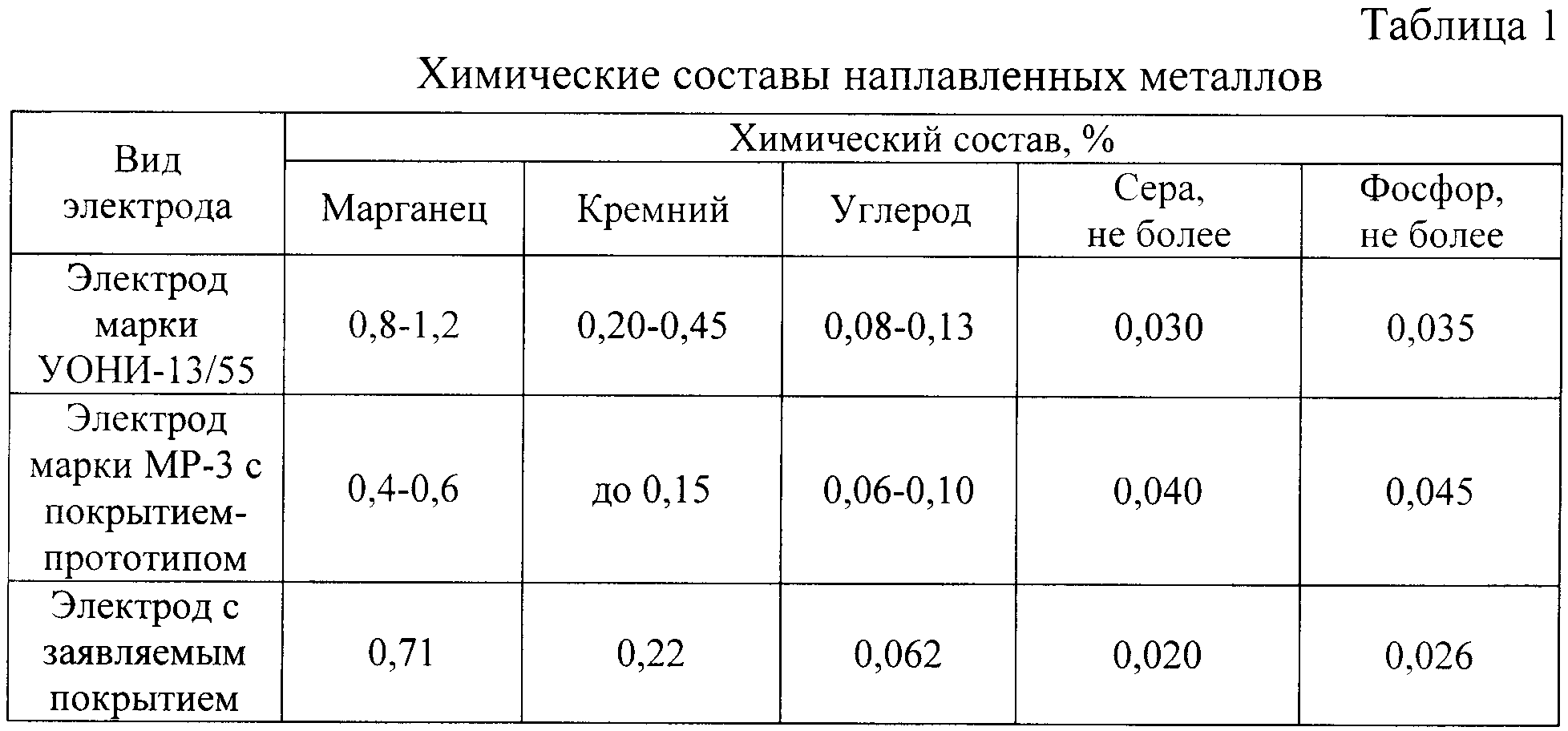

Электроды УОНИ 13-55

Пожалуй, самые популярные электроды с основным покрытием среди сварщиков. Основные преимущества УОНИ 13/55 связаны с высокой прочностью сварочного шва, а также с его стойкостью к различным нагрузкам. На вид, поверхность сварочного шва, полученного данными электродами, чем-то напоминает застывшее стекло.

Однако данная марка электродов не рекомендуется к использованию новичкам-сварщикам. При отсутствии должного опыта и сноровки, разжечь электроды УОНИ 13-55 очень сложно. После того, как сварочная дуга погасла, кончик электрода обволакивает расплавленная обмазка, что требует повторной зачистки электрода.

Тем не менее, научившись варить, многие понимают достоинства электродов УОНИ, и уже мало чему другому, отдают своё предпочтение.

Поделиться в соцсетях

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

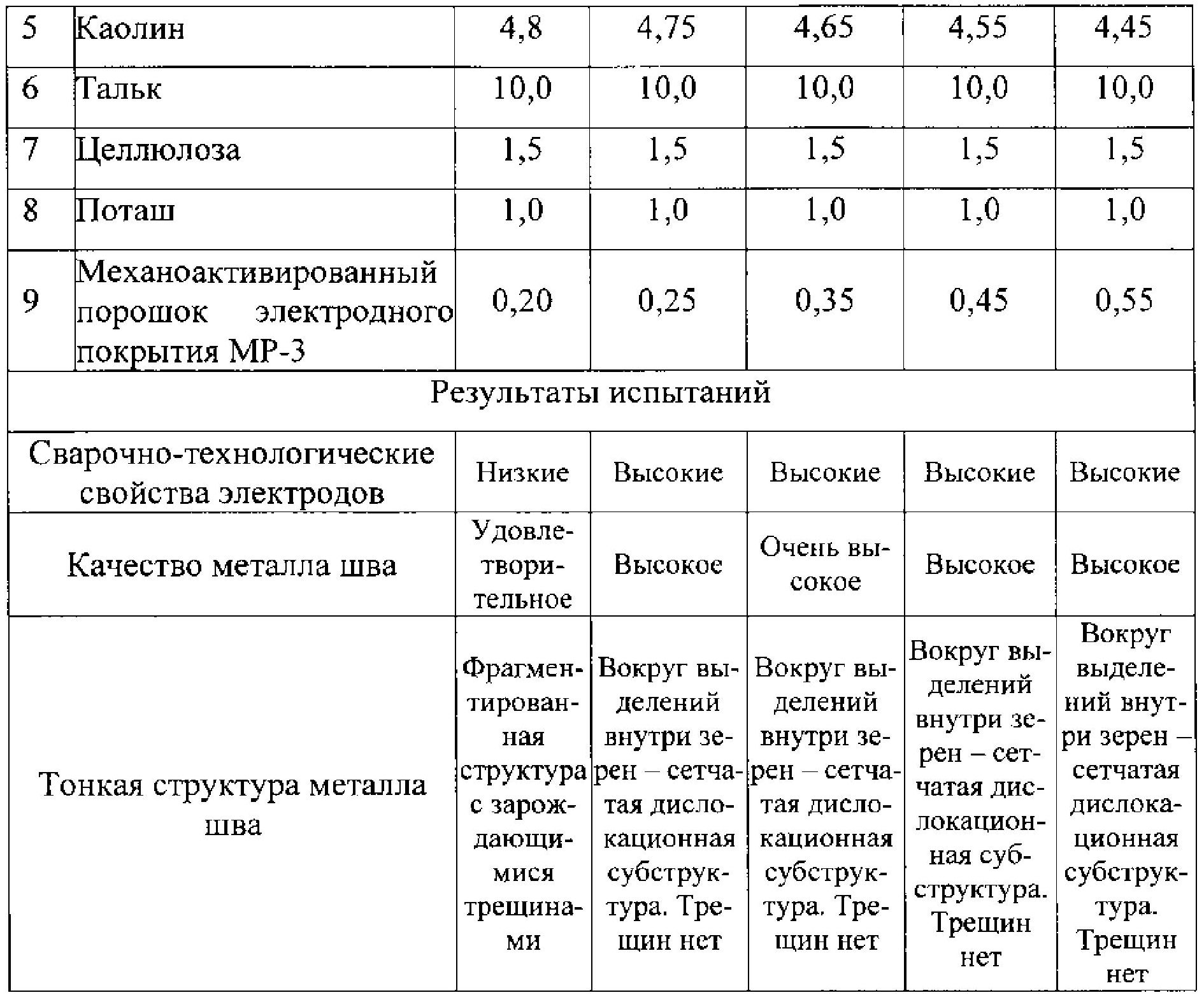

Качество наплавленного металла шва, получаемого в результате сварки, и прочность конструкции обеспечиваются при помощи оптимального соотношения химического состава сварочного электрода с характеристиками основного металла покрытия рабочей поверхности. По своей структуре электрод для сварки представляет собой металлический стержень с обмазкой.

Химический состав электродов

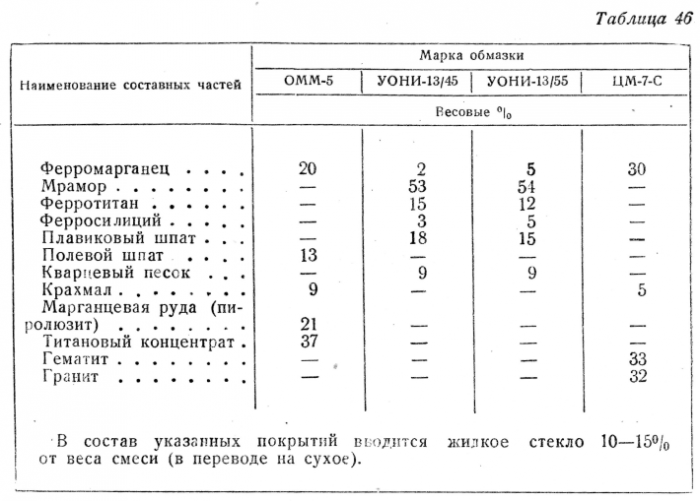

Стержнем электрода для сварки является сварочная проволока. Существуют различные марки проволоки для сварки. Они отличаются по назначению и химическому составу. Одной из самых распространенных является проволока ГОСТ 2246-70 марка СВ08А. Это проволока с пониженным содержанием углерода, которая применяется как самостоятельно, так и используется при производстве электродов различных марок, например, МР, УОНИ, АНО, ОЗС и других. Химический состав покрытий широко распространенных марок электродов раскрыт в статье «Покрытие электродов».

Существуют различные марки проволоки для сварки. Они отличаются по назначению и химическому составу. Одной из самых распространенных является проволока ГОСТ 2246-70 марка СВ08А. Это проволока с пониженным содержанием углерода, которая применяется как самостоятельно, так и используется при производстве электродов различных марок, например, МР, УОНИ, АНО, ОЗС и других. Химический состав покрытий широко распространенных марок электродов раскрыт в статье «Покрытие электродов».

Состав сварочных электродов

Как правило, процентное соотношение структурных элементов электрода для эффективного выполнения работ, следующее: проволока ГОСТ 2246-70 марка СВ08А — 80 % веса, и обмазка 20 % веса электродов. Обмазка – это специальное покрытие, которое наносится на сварочный электрод для эффективной свариваемости металлов и предотвращения проникновения в расплавленный металл кислорода и азота из окружающего воздуха. Это делается для того, чтобы в результате внешнего воздействия пластические свойства металла не ухудшались.

Состав обмазки электродов

Состав обмазки электродов для сварки варьируется в зависимости от их назначения и эксплуатационных характеристик. К примеру, состав обмазки электродов УОНИ 13/45 включает в себя соединения фтора. Это придает шву пластичность, термоустойчивость и прочность. В обмазке электродов марки ОЗС-12 содержится диоксид титана, повышающий прочность шва и обеспечивающий стабильное горение дуги, а также позволяющий работать с металлом, подвергнувшимся коррозии. Электроды с рутиловым покрытием, хорошо себя проявили при сварке влажных элементов, способствуют уменьшению разбрызгивания металла, тем самым снижая его потери. Иными словами, внимательное изучение состава обмазки позволяет выбрать марку, идеально соответствующую потребностям работ и свойствам металла.

% PDF-1.6

%

1 0 obj> поток

2002-02-20T09: 19: 54POP902013-06-11T14: 14: 01-04: 002013-06-11T14: 14: 01-04: 00Corel PDF Engine Version 9. 398; изменено с помощью iText® 5.1.3 © 2000-2011 1T3XT BVBAapplication / pdfuuid: 8ba12195-9877-46a1-b91c-4ddaee2e50beuuid: 825ddf21-d21d-bd4e-9b29-6b292770cef0 конечный поток

endobj

2 0 obj >>> / CropBox [0 0 612 792] / Parent 6 0 R / StructParents 1 / Rotate 0 / MediaBox [0 0 612 792] >>

endobj

3 0 obj> поток

HWon * dYG 䇋 hE ڥ $

+ Y; c9) ZK7o ů_.

398; изменено с помощью iText® 5.1.3 © 2000-2011 1T3XT BVBAapplication / pdfuuid: 8ba12195-9877-46a1-b91c-4ddaee2e50beuuid: 825ddf21-d21d-bd4e-9b29-6b292770cef0 конечный поток

endobj

2 0 obj >>> / CropBox [0 0 612 792] / Parent 6 0 R / StructParents 1 / Rotate 0 / MediaBox [0 0 612 792] >>

endobj

3 0 obj> поток

HWon * dYG 䇋 hE ڥ $

+ Y; c9) ZK7o ů_. yq) {t4`vQ jn0 | ӄZ`6`H})]), fY0LFY | MjWE_0R; f] h ߄%! — \ SXm «/

yq) {t4`vQ jn0 | ӄZ`6`H})]), fY0LFY | MjWE_0R; f] h ߄%! — \ SXm «/

Влияние состава связующего покрытия электродов на цитотоксичность сварочных аэрозолей

[1] О.Г. Левченко, Сварочные аэрозоли и газы: процессы образования, методы нейтрализации и средства защиты, Наукова думка, Киев (2015).

[2]

Д.П. Ильященко, Д.А. Чинахов, К. Иванов, И. Садыков А.В. Повышение гигиенических характеристик покрытых электродов для сварки высоколегированных сталей.IOP Conf. Серия: Наука о Земле и окружающей среде 50 (2017) 012047.

DOI: 10.1088 / 1755-1315 / 50/1/012047

[3] Д.Ильященко П. Чинахов, И. Садиков, Влияние динамических характеристик источников питания на состав аэрозоля при сварке покрытыми электродами. IOP Conf. Серия: Материаловедение и инженерия 142 (2016) 012007.

DOI: 10.1088 / 1757-899x / 142/1/012007

[4]

ДСТУ ISO 15011-1: 2008. Охрана здоровья и безопасность при сварке и родственных процессах. Лабораторный метод отбора проб аэрозолей и газов, образующихся при дуговой сварке. Часть 1. Определение уровня эволюции и отбор проб для анализа микрочастиц аэрозолей. [Действительно с 15 августа 2008 г.]. Госпоживстандарт Украины, Киев, (2011).

Охрана здоровья и безопасность при сварке и родственных процессах. Лабораторный метод отбора проб аэрозолей и газов, образующихся при дуговой сварке. Часть 1. Определение уровня эволюции и отбор проб для анализа микрочастиц аэрозолей. [Действительно с 15 августа 2008 г.]. Госпоживстандарт Украины, Киев, (2011).

DOI: 10.3403 / 30137128

[5]

ДСТУ ISO 15011-4: 2008.Охрана здоровья и безопасность при сварке и родственных процессах. Лабораторный метод отбора проб аэрозолей и газов. Часть 4. Форма для регистрации данных об аэрозолях. [Действительно с 15 августа 2008 г. ]. Госпоживстандарт Украины, Киев, (2011).

]. Госпоживстандарт Украины, Киев, (2011).

Что нужно знать о покрытиях для электродов SMAW !!!

Еще многое зависит от выбора типа электрода для успешного выполнения сварки методом SMAW. Неправильный выбор типа электрода может привести к большему количеству дефектов, большему количеству ремонтов.Выбор правильного типа электродного покрытия приводит к получению металла шва с желаемыми качественными характеристиками при невысокой стоимости. Как правило, сварочный электрод выбирается таким образом, чтобы характеристики металла сварного шва были подобны или лучше, чем у основного материала, с учетом положения сварки и конструкции сварных соединений, поскольку они значительно влияют на свойства сварного шва.

Покрытие стержневого электрода состоит из множества компонентов, в основном минеральных. На рисунке ниже показано сырье покрытия и его влияние на сварочные характеристики.

Электродыв зависимости от состава покрытия делятся на четыре типа:

Целлюлозные электроды (символ C)

Эти электроды состоят из большого количества углеводородных соединений и карбонатов кальция, помимо других компонентов, и подходят для

- Все положения сварки, особенно для вертикального и потолочного сварочного положения и

- Обеспечение высоких механических свойств в металле шва радиографического качества.

Они предпочтительны для сварки вертикально вниз. Однако они приводят к высокому содержанию водорода в металле шва, помимо глубокого проплавления.

Рутиловый электрод (символ R)

Эти электроды помимо других компонентов содержат преимущественно рутил (TiO 2 ) и, как известно, обеспечивают почти 100% восстановление металла шва, легкое зажигание дуги и повторный зажигание. Они подходят для

- Угловые швы,

- Сварка листового металла,

- Хорошая способность перекрывать зазор,

- Без потерь от брызг и

- Сварка во всех положениях.

Рекомендуются для сварки сталей низкой прочности (<440 МПа). Для сварки высокопрочной стали (> 440 МПа), как правило, металл шва должен иметь низкий уровень водорода, поэтому сварные швы создаются с использованием основного, рутилового, основного рутилового электрода и электрода на основе циркона.

Базовый электрод (символ B)

Эти электроды имеют основное (щелочное) покрытие, содержащее карбонат кальция / фторид кальция. Основные электроды предпочтительнее других электродов для создания сварных соединений из высокопрочной стали (480-550 МПа) с металлом шва, имеющим

Основные электроды предпочтительнее других электродов для создания сварных соединений из высокопрочной стали (480-550 МПа) с металлом шва, имеющим

- с низким содержанием водорода,

- Хорошая низкотемпературная вязкость,

- Устойчивость к горячему и холодному растрескиванию.

Однако эти электроды имеют сравнительно плохую отделяемость шлака. Скорость сварки и скорость наплавки, обеспечиваемые основными электродами, особенно в вертикальном положении сварки, намного выше, чем у рутиловых и кислотных электродов. Основные электроды могут выдерживать более высокий сварочный ток даже в вертикальном положении сварки.

Кислотный электрод (символ A)

Покрытие

- Более легкое зажигание дуги, чем у основных электродов, но более слабое зажигание дуги, чем у рутиловых электродов,

- Средняя скорость сварки,

- Шов гладкий

- Хорошая отделяемость шлака.

Однако кислотный электрод был заменен рутиловым электродом и основным электродом для плоской и позиционной сварки соответственно. Пластичность и ударная вязкость сварочного металла, полученного с помощью кислотного электрода, лучше, чем у металла, полученного с использованием рутиловых электродов, однако текучесть и предел прочности при растяжении оказываются ниже. Этот тип электрода обеспечивает минимальное проникновение, что хорошо для очень тонких листов, но они чувствительны к поглощению влаги.

Пластичность и ударная вязкость сварочного металла, полученного с помощью кислотного электрода, лучше, чем у металла, полученного с использованием рутиловых электродов, однако текучесть и предел прочности при растяжении оказываются ниже. Этот тип электрода обеспечивает минимальное проникновение, что хорошо для очень тонких листов, но они чувствительны к поглощению влаги.

На рисунке ниже сравниваются характеристики четырех различных типов

Помимо этих категорий другие типы покрытий, такие как электрод с порошковым покрытием, электрод с рутиловым основанием и т. Д.также доступны, которые в основном являются общими модификациями четырех вышеупомянутых категорий, чтобы получить больше преимуществ за счет комбинирования положительных сторон каждого типа.

Ссылка: Технический документ, MMAW, Aachen, ISF и технический документ, Nptel

Продолжайте читать, Счастливой сварки,

Спасибо

KP Bhatt

Нравится:

Нравится Загрузка .