Расчет расхода электродов на 1 тонну металлоконструкций

Точный расчет расходных материалов – основа любого производственного или строительного процесса. Для металлоконструкций важно учитывать не только специфику конфигурации, но и требуемое количество электродов для сварки. Делать это рекомендуется по принятым методикам. С их помощью можно достаточно точно вычислить расход электродов на 1 тонну металлоконструкций.

Параметры, влияющие на расход материалов

Сначала нужно определиться с факторами, влияющими на количество расходных материалов. Они напрямую повлияют на производительность и время выполнения работ. В случае с электродами следует выбрать соответствующую модель, оптимально подходящую для конкретной операции. Затем можно выполнять расчет расхода на 1 тонну металлоконструкции.

Для вычисления нужно выяснить следующие показатели:

- Масса наплавки материала металлоконструкции на шов. Его объем не должен превышать 1,5% от веса всей конструкции.

- Протяженность сварочного шва. Помимо стандартных размеров учитывается глубина. Если этот показатель большой – делают два или три шва для надежности соединения.

- Норма расхода. Это общая масса наплавки на 1 м.п. шва.

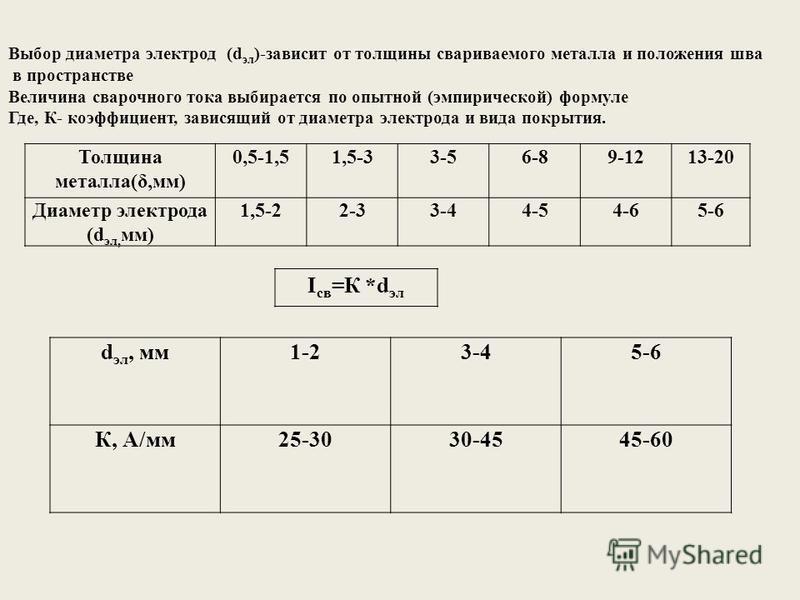

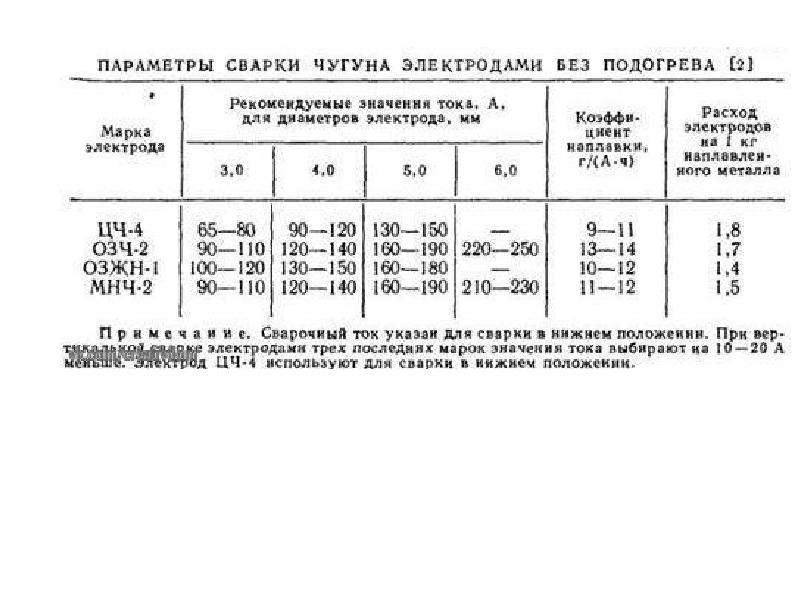

Последний показатель является справочным. Он зависит от марки используемых электродов. Справочные данные можно взять из ВСН -452-84. Но при этом выбирается несколько методов расчета — теоретический и практический. Разница между показателями определяет погрешность.

Методики расчета на 1 тонну металлоконструкций

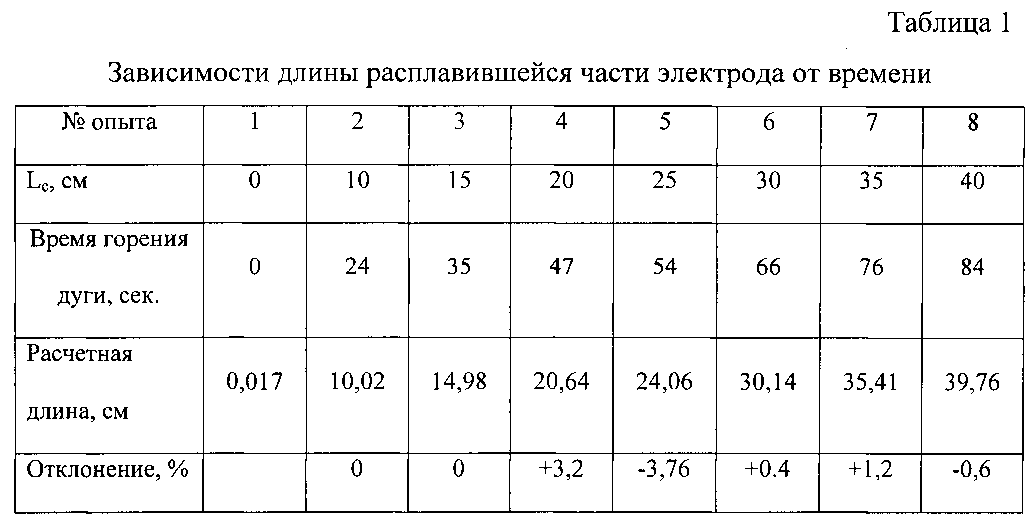

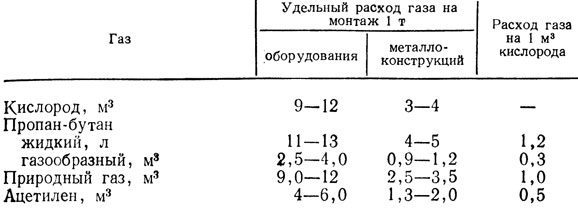

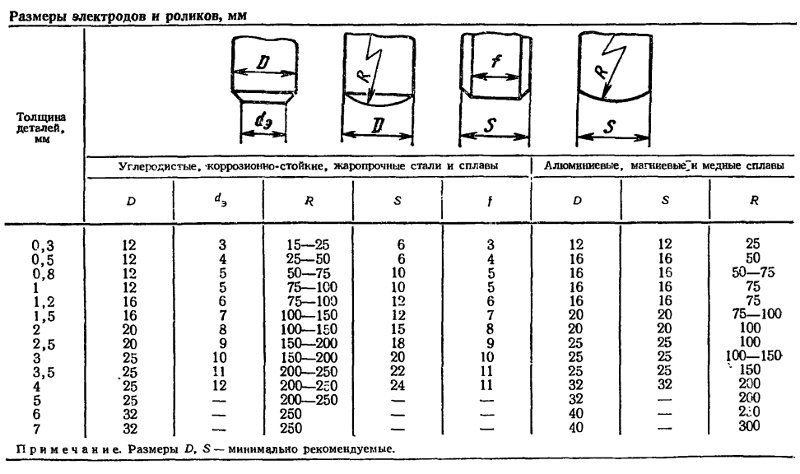

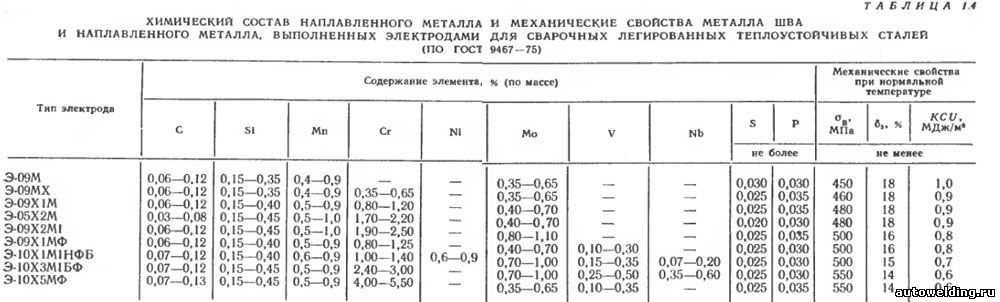

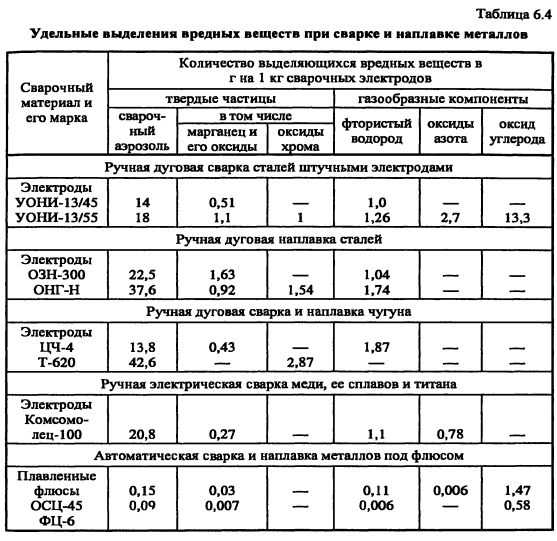

Для сварки металлоконструкций выбирается несколько видов швов. От этого зависит расход электродов, так как для каждого типа ориентаций определена масса наплавленного металла. Она же, в свою очередь, влияет на скорость выполняемых работ. Эти данные приведены в таблице.

Первый способ расчета, теоретический, относительно прост. Для вычисления потребуется знать общую массу металла в конструкции и специальный коэффициент. Формула выглядит следующим образом:

Формула выглядит следующим образом:

Н=М*К

- Где М – общая масса металла;

- К – справочный коэффициент для каждого типа.

Данные последней составляющей формулы можно взять из справочных материалов. В сводной таблице показаны значения коэффициента в зависимости от марки электродов.

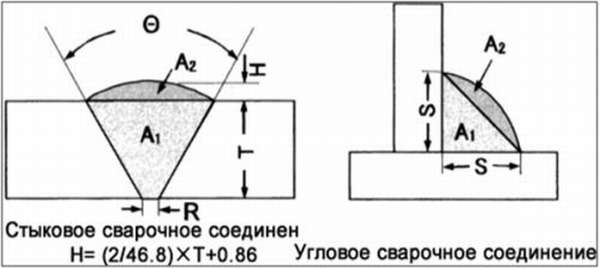

Второй способ позволяет определить массу наплавленного металла. Для него не нужно брать справочные данные — необходимо лишь сделать замеры соединительного шва. Расчеты выполняются по следующей формуле:

G=F*L*M

- Где F – суммарная площадь поперечного сечения;

- L – длина свариваемого шва;

- М – масса проволоки.

Пользуясь этими формулами, можно достаточно точно рассчитать расход электродов на сварку 1 тонны металлоконструкций. Но при этом нужно учитывать погрешность. Предварительно рекомендуется проверить правильность расчетов на небольшом участке работ. Это актуально при сборке больших конструкций, где расход электродов существенно повлияет на себестоимость.

Рациональное уменьшение расхода

Можно ли снизить расчетное количество электродов без потери качества? Для этого рекомендуется воспользоваться такими советами специалистов:

- Использовать полуавтоматический или автоматический режим сварки. При ручном расход присадки увеличивается до 5%, что сказывается на затратах.

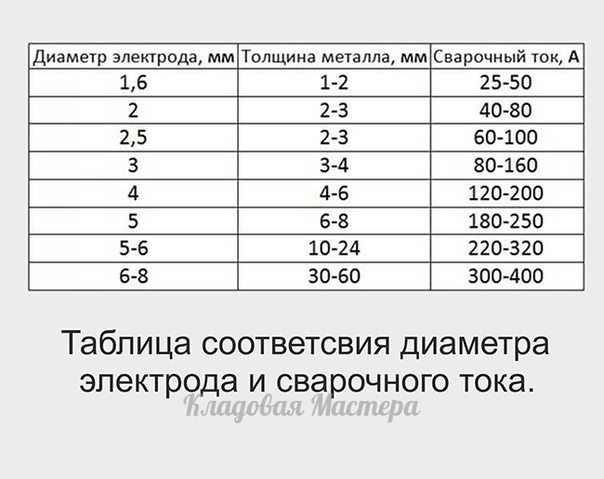

- Параметры сварочного аппарата – сила тока и напряжения. Они должны соответствовать характеристикам выбранных электродов. При смене расходных материалов выполняется корректировка работы сварочного аппарата.

- Положение электрода, при котором происходит оптимальный расход присадки, чаще всего определяется по результатам практических расчетов. Все зависит от параметров металлоконструкций.

Пользуясь вышеописанными правилами и рекомендациями, можно с большой точностью определить расход электродов и добиться оптимизации.

Расход электродов на тонну металла

Рассчитывать необходимое количество электродов необходимо еще на первоначальном этапе, когда вы только думаете проводить сварочные работы. Чтобы как можно точнее рассчитать расход электродов. Особенно важно знать, сколько пойдет электродов, когда вы планируете варить большой объем металлических конструкций.

Если вы произведете все расчеты правильно, то сварочный процесс будет протекать по задуманному плану и вам хватит электродов, чтобы закончить работу. Нормой расхода электродов считается максимальная величина абсолютного расхода сварочного материала.

Для того чтобы рассчитать расход электродов при сваривании, есть много методов. К примеру, в некоторых странах используется метод, где определяется расход с помощью массы металла. По этой причине килограммы становятся единицей измерения. Чтобы рассчитать расход электродов, достаточно произвести расчеты по следующей формуле: Н = М * К(расх.). М – масса металла, К(расх.

Чтобы вычислить массу металла, нужно умножить площадь поперечного сечения свариваемого металла с плотностью и длиной шва. Когда рассчитываете коэффициент расхода электродов, учитывайте, что разбрызгивание металла, угар и длина огарка тоже влияют на расход электродов.

Если вам сложно рассчитать все на теории, то можете сразу перейти к практике. Для этого сделайте некоторые сварочные работы, определите длину шва и рассчитайте нужно количество электродов.

Ниже приведены коэффициенты электродов в соотношении к маркам электродов:

- 2 группа – К(расх.) = 1.5 – марки электродов: ОЗЛ-Э6, ОЗЛ-5, ЦТ-28, ОЗЛ-25Б;

- 4 группа – К(расх.) = 1.7 – марки электродов: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9;

- 5 группа – К(расх.) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

- 6 группа – К(расх.

) = 1.9 – марки электродов: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

) = 1.9 – марки электродов: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Теперь, чтобы вам было более понятно, давайте проведем расчеты. Допустим, мы наплавили 5 килограммов металла с помощью электродов ОЗЛ-8. Мы сварили много металла, потом посчитали сечение шва, умножили его на длину швов и умножили на густоту. В результате у нас получилось 5 кг.

Теперь мы умножаем массу наплавленного металла (5) на коэффициент. Для наших электродов он составляет 1.6. Итак, 5 х 1.6 = 8. Получается, чтобы наплавить 5 кг металла нам необходимо приблизительно 8 кг электродов ОЗЛ-8.

Когда проводите расчеты, помните, что нужно быть точным, потому как даже небольшая погрешность может завысить ваши расходы на покупку электродов или, наоборот, вам может не хватить того количества, которое вы уже приобрели.

К примеру, чтобы наплавить тонну металла, нам нужно рассчитать количество электродов. Считаем: 1000 х 1.6 = 1 600 кг электродов ОЗЛ-8.

Нормы расхода электродов — Таблица 5 из ВСН 452-84

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | |||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | ll | 2 | |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 | |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Другие страницы по теме:

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

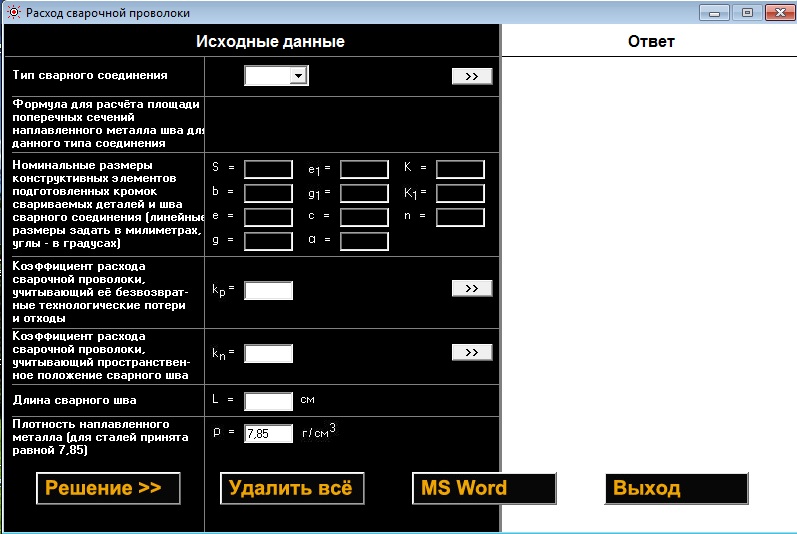

Расчет норм расхода сварочной проволоки

Невозможно создать сварной шов без использования каких-либо дополнительных материалов и средств, которые рано или поздно заканчиваются. Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

В случае если вы хотите выполнить сварку один раз и не занимаетесь этим часто, то вам в обязательном порядке нужно приобрести необходимый объем, это, банально, поможет вам сэкономить денежные средства.

Естественно, что различные модели присадочной проволоки имеют разные коэффициенты наплавки, говоря простым языком, одна модель присадочного материала может расходоваться гораздо быстрее, нежели другая. Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата. Поэтому лучше купить проволоку с небольшим запасом.

Норма расхода – это определение, которое указывает на количество материалов необходимых для выполнения данной манипуляции. В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

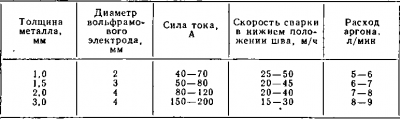

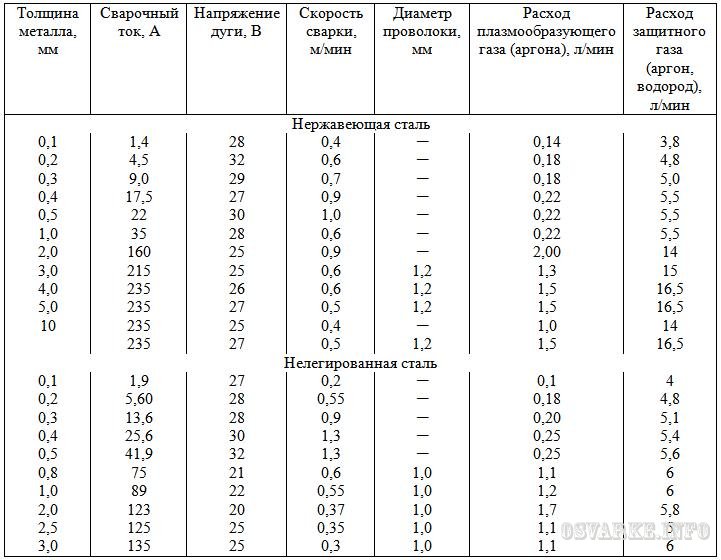

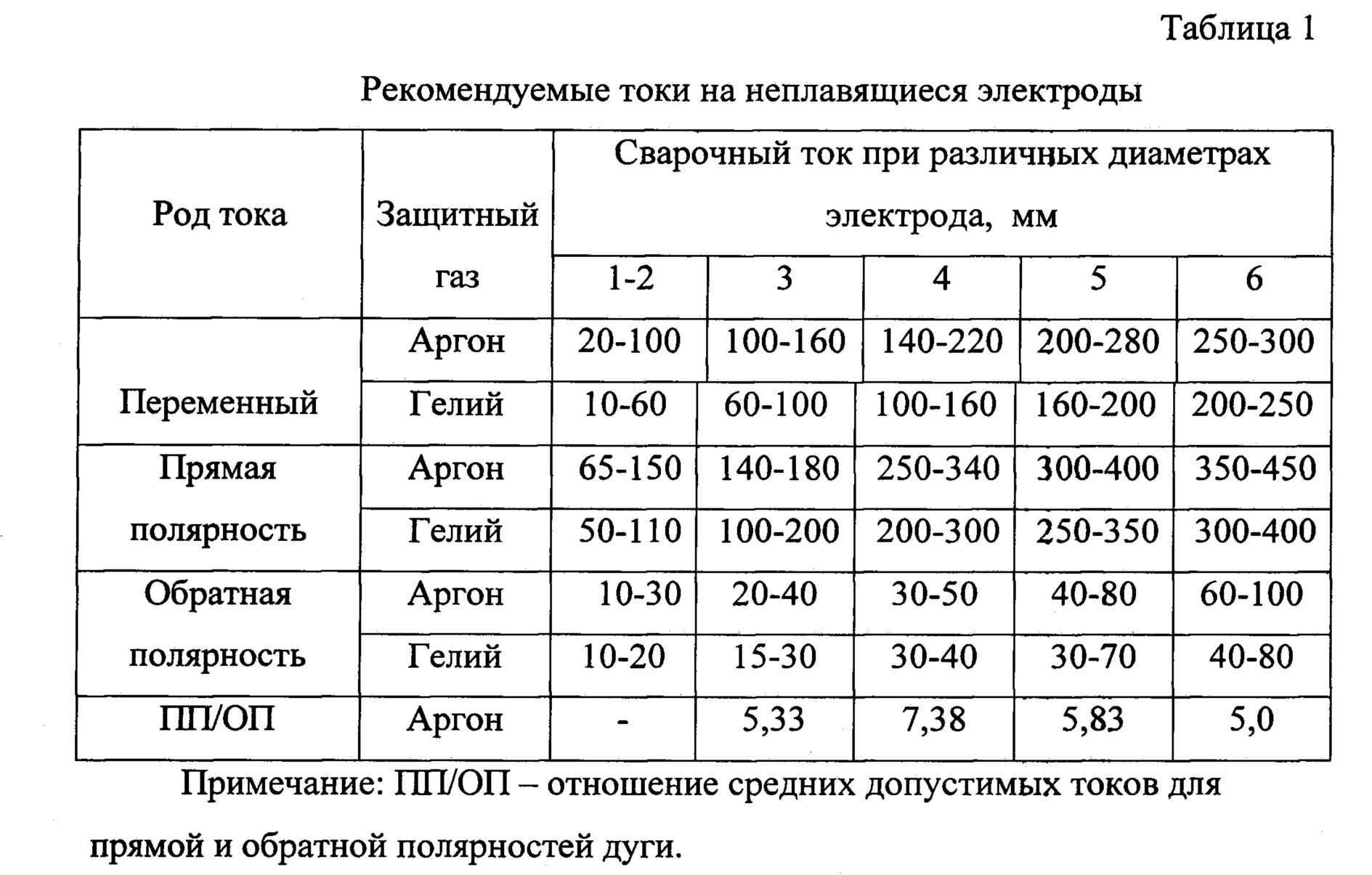

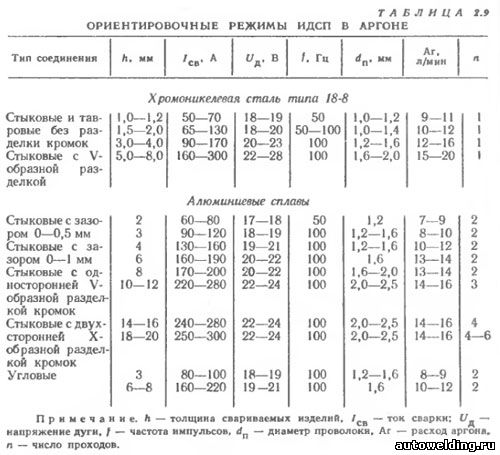

Каждый метод сварки имеет свою норму расходы присадочных материалов. Для каждых методов сварки, включая сварку в среде защитного облака из инертных газов, нормы расходов были определены длительным опытом работы. Каждый метод сварки имеет свои особенности выполнения, что, естественно, сказывается на потерях и расходах присадочного материала.

Эталоном можно считать количество проволоки, которое необходимо для создания сварного соединения длинной в один метр, используя тот или иной метод сварки. В качестве несложного примера можно привести сварочные работы, в процессе которых требуется выполнить минимальное количество процедур, без выполнения каких-либо дополнительных манипуляций, с созданием временных швов и т.д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.

Как рассчитать требуемый объем расходного материала?

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

Одним из важных показателей сварочных работ является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение.

Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции. - Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М – масса свариваемой конструкции; К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F – площадь поперечного сечения; L – длина сварочного шва; M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

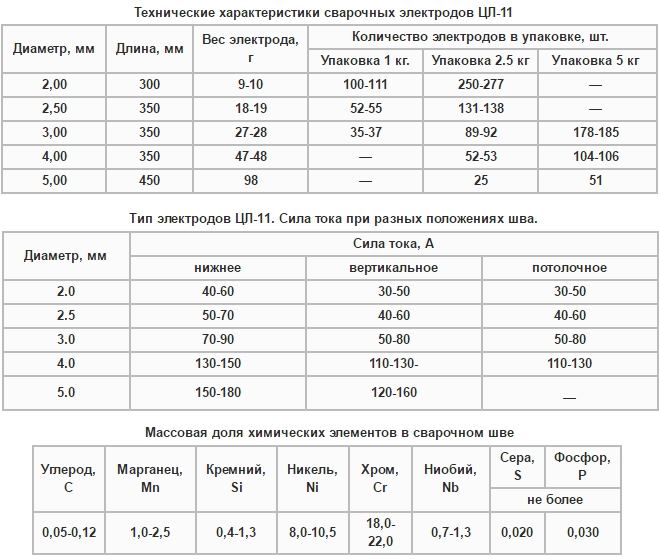

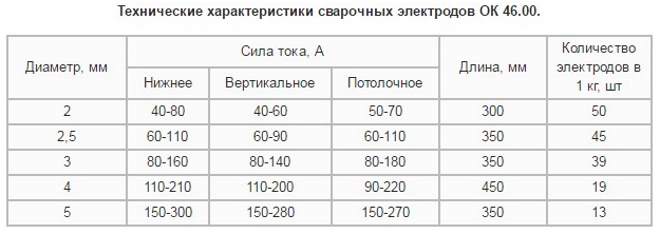

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

[ads-pc-2][ads-mob-2]

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

Метки: легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Предыдущая статья: Производители сварочной проволоки Следующая статья: Сварочная проволока ESAB

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М – масса металла; К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Именно это количество сварочного материала рекомендуется иметь как резерв.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв – расход электродов на сваривание; Нпр – расход стержней на прихватки; Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. – 15%;

- свыше 12 мм. – 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

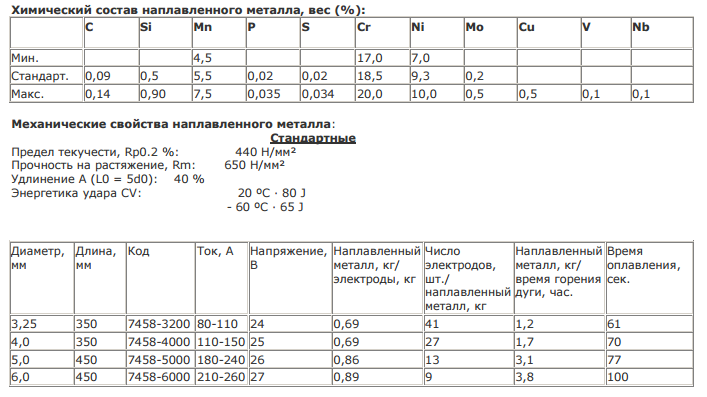

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Группа электродов Коэффициент расхода электродов Марка электродов II 1,5 ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б III 1,6 ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21 IV 1,7 ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9 V 1,8 ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13 VI 1,9 АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Особенности

Нормы расхода электродов для сварки трубопроводов и для иных деталей могут отличаться, это нужно учитывать. Полный перечень норм прописан в нормативных документах (СНиПах, ГОСТах и прочих). Изучите хотя бы основные выдержки из документов, чтобы иметь представления об ограничениях.

Также не всегда получается полностью соблюсти нормы расхода электродов при сварочных работах, поскольку часто условия работы не позволяют выполнить весь спектр процедур для правильного использования комплектующих. В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

В таких ситуациях мы рекомендуем провести расчет и хотя бы стараться приблизиться к этой цифре в своей работе. Но если на вашем производстве есть строгий контроль качества, то вам все же придется соблюсти нормы.

Расход электродов при сварке труб

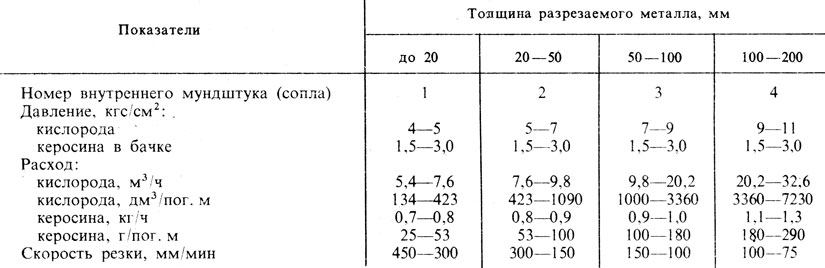

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте – https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor. html. [ads-pc-3][ads-mob-3]

html. [ads-pc-3][ads-mob-3]

Общая информация

Прежде чем приступить к расчетам, определимся, что влияет на расход электродов для дуговой сварки. Прежде всего, это тип сварочного оборудования, толщина металла и самого электрода, выбранный режим сварки, опыт сварщика и некоторые косвенные причины (например, физическая усталость мастера), влияющие на конечный результат. При сварке электродами крайне важно выбрать размер электрода, соответствующий типу и толщине свариваемого металла. Только после того, как вы правильно настроите аппарат и подберете комплектующие, можно выполнять расчет расхода сварочных электродов на 1 т металлоконструкции.

Переде тем, как сделать расчеты, нам понадобится выяснить следующие особенности:

- Отдельно рассчитайте массу металла, который наплавится на шов. Этот показатель не должен быть больше 2% от общей массы всей металлоконструкции или детали. Расчет производится с помощью отдельной формулы, о которой мы поговорим позже.

- Измерьте длину шва.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности.

Помимо длины учтите еще и его глубину. Для особо ответственных конструкций допустимо накладывание нескольких швов для надежности. - Выясните нормы расхода. Это, по сути, общая масса наплавленного металла на 1м шва.

Нормы расхода — это справочная информация, она прописана в нормативных документах. От марки электрода зависит норма расхода. Дополнительные данные вы можете изучить в документах Всесоюзных норм №452-84. Зачастую используют два метода расчета, так называемый теоретический и физический. Полученные цифры сравнивают и определяют погрешность, но об этом мы поговорим далее.

Также учтите, что при сварке могут использоваться разные виды сварных швов. От этого тоже зависит расход электродов на 1 тонну металлоконструкций, поскольку для каждого типа соединения характерна своя масса металла. Ниже вы можете видеть основные параметры, на которые нужно обратить внимание.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 | |

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

[ads-pc-4][ads-mob-4]

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| Нижнее | 1 | 0 | 0,02 |

1. 5 5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0. 11 11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0. 09 09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1. 12 12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм | Нижнее 50° | Нижнее 60° | Вертикальное 70° | Потолочное 80° | Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1. 34 34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Расчет норм расхода сварочной проволоки при сварке полуавтоматом

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Как добиться уменьшения расходов электродов

Снизить затраты помогут некоторые рекомендации. Часть из них имеют универсальный характер и касаются правильного подбора относительно марки и других параметров. Другие советы актуальны для частных случаев.

- Выбор стержня оптимального диаметра и типа покрытия для конкретных сварочных работ – с учетом состава основного металла, толщины детали, пространственного положения и других показателей.

- Применение инверторов. Устройства хороши тем, что позволяют точно настроить параметры (нужную полярность, силу тока и прочее), исключив перегрев и залипание электрода и снижая разбрызгивание металла до нормативных показателей.

- Унифицированные электродержатели для РДС (ГОСТ 14651-78) – они позволяют до минимума уменьшить длину огарка и задействовать полезную длину стержня в максимальной степени.

- Использование электродов с повышенной концентрацией железного порошка в обмазке (например, таких как АНО-1). Благодаря им увеличивается проплавляющая способность электродуги, хорошо варятся стыковые соединения даже с расширенными и нерегулярными зазорами.

- Подбор, при необходимости, не универсальных, а специализированных электродов – например, в случае, когда необходимо сделать глубокий провар корневого шва.

- Использование манипуляторов (сборочных кондукторов) – актуально для сварки в нижнем положении (трубы, профиль и т. д.).

- Соблюдение условий транспортировки и хранения – обще требование, от которого зависит сама возможность выполнять качественную сварку.

- Применение автоматических или полуавтоматических сварочных аппаратов. Если потери при ручной дуговой сварке из-за разбрызгивания металла могут составлять до 5%, то автоматизация процесса позволяет снизить их в два раза. Но применение таких машин ограниченно – они имеют большой вес и габариты, поэтому не подходят, например, для монтажных работ.

- И еще один универсальный совет, который нельзя игнорировать, – покупайте только сертифицированную продукцию. Сертификат соответствия – гарантия заводского качества, которая позволить избежать не только проблемы высокого расхода материала, но и многих других.

И еще один универсальный совет, который нельзя игнорировать, – покупайте только сертифицированную продукцию. Сертификат соответствия – гарантия заводского качества, которая позволить избежать не только проблемы высокого расхода материала, но и многих других.

Образцовым качественным показателям соответствует продукция Магнитогорского электродного завода. МЭЗ предлагает высокопроизводительные сварочные электроды для ММА, которые при правильном соблюдении техпроцесса позволят оптимизировать производственные затраты не в ущерб качеству результата.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как рассчитывается расход на метр шва?

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как снизить потери?

Характеристики стыковых соединений.

Рассчитать расход электродов – это лишь один из способов оценки затрат. Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Например, более третьей части может пойти на разбрызгивание и огарки. Расход во время варки на 1 кг наплавленного металла зависит от их типа. Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Кроме того, нормы расхода электродов на 1 стык зависят и от вида работы. На сварку трубопроводов уйдет не столько же материала за час работы, как на соединение листового материала.

Стоит иметь в виду, что не только расход электродов на 1 м шва или на 1 тонну влияет на затраты. Необходимо учитывать и списание материалов на производстве.

Поскольку финансовая сторона вопроса является очень важной составляющей в любом деле, то возможность снижения затрат очень актуальна. Существует два способа экономии: технический и организационный.

Самым простым и доступным методом экономии является использование оптимальных параметров сварки. Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Использование полуавтомата и автомата экономит потери на разбрызгивании более двух процентов.

Стоит также отдавать предпочтение стержням с высокой эффективностью, что снизит потери. Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Какие параметры учитываются?

Расход электродов при сварке металлических конструкций зависит от трех критериев:

- Масса наплавки.

Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции.

Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции. - Длина сварочного шва. Измеряется с помощью рулетки. Полученную длину умножают на количество имеющихся швов в разделе. Глубокие стыки заваривают последовательно либо параллельно. Они требуют накладывания двух либо трех швов.

- Норма расхода. Это масса наплавки на каждый метр шва. Она может вычисляться двумя способами — для отдельного узла либо по типу проводимой сварочной работы.

Важно! Норма расхода является справочной информацией и прописывается для марки электрода отдельно в нормативных документах. Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают. Таким образом, количество присадочного материала, требуемого для сварки на одну тонну металлической конструкции, вычисляют как теоретическим, так и практическим путем.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

| Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

| Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Расчет количества электродов при сварке труб

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие “расход электродов на 1 т металлоконструкций”.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.

п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84. - Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К,

где М – масса свариваемой конструкции;

К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M,

где F – площадь поперечного сечения;

L – длина сварочного шва;

M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла – это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода,

где М – масса металла;

К расхода – табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Норма расхода электродов

Данные показатели указаны в ВСН 452-84 (производственные нормы расхода материалов в строительстве). Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку “рассчитать” и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр,

где Нсв – расход электродов на сваривание;

Нпр – расход стержней на прихватки;

Нпр – расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. – 15%;

- свыше 12 мм. – 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 |

% PDF-1. 4

%

2002 0 объект

>

эндобдж

xref

2002 77

0000000016 00000 н.

0000001895 00000 н.

0000002180 00000 н.

0000002246 00000 н.

0000003656 00000 н.

0000004075 00000 н.

0000004162 00000 п.

0000004290 00000 н.

0000004355 00000 п.

0000004455 00000 н.

0000004548 00000 н.

0000004611 00000 н.

0000004720 00000 н.

0000004781 00000 н.

0000004903 00000 н.

0000004964 00000 н.

0000005122 00000 н.

0000005183 00000 п.

0000005304 00000 н.

0000005365 00000 н.

0000005513 00000 н.

0000005574 00000 н.

0000005712 00000 н.

0000005773 00000 н.

0000005904 00000 н.

0000005966 00000 н.

0000006072 00000 н.

0000006134 00000 п.

0000006262 00000 н.

0000006325 00000 н.

0000006459 00000 н.

0000006521 00000 н.

0000006662 00000 н.

0000006723 00000 н.

0000006833 00000 н.

0000006894 00000 н.

0000007031 00000 н.

0000007092 00000 п.

0000007203 00000 н.

0000007264 00000 н.

0000007326 00000 н.

0000007356 00000 н.

0000007379 00000 н.

0000007917 00000 п.

4

%

2002 0 объект

>

эндобдж

xref

2002 77

0000000016 00000 н.

0000001895 00000 н.

0000002180 00000 н.

0000002246 00000 н.

0000003656 00000 н.

0000004075 00000 н.

0000004162 00000 п.

0000004290 00000 н.

0000004355 00000 п.

0000004455 00000 н.

0000004548 00000 н.

0000004611 00000 н.

0000004720 00000 н.

0000004781 00000 н.

0000004903 00000 н.

0000004964 00000 н.

0000005122 00000 н.

0000005183 00000 п.

0000005304 00000 н.

0000005365 00000 н.

0000005513 00000 н.

0000005574 00000 н.

0000005712 00000 н.

0000005773 00000 н.

0000005904 00000 н.

0000005966 00000 н.

0000006072 00000 н.

0000006134 00000 п.

0000006262 00000 н.

0000006325 00000 н.

0000006459 00000 н.

0000006521 00000 н.

0000006662 00000 н.

0000006723 00000 н.

0000006833 00000 н.

0000006894 00000 н.

0000007031 00000 н.

0000007092 00000 п.

0000007203 00000 н.

0000007264 00000 н.

0000007326 00000 н.

0000007356 00000 н.

0000007379 00000 н.

0000007917 00000 п. 0000007940 00000 п.

0000008448 00000 н.

0000008471 00000 п.

0000009004 00000 н.

0000009027 00000 н.

0000009565 00000 н.

0000010071 00000 п.

0000011203 00000 п.

0000011490 00000 п.

0000011513 00000 п.

0000012045 00000 п.

0000012691 00000 п.

0000013896 00000 п.

0000013940 00000 п.

0000014038 00000 п.

0000014061 00000 п.

0000014824 00000 п.

0000015101 00000 п.

0000016231 00000 п.

0000016517 00000 п.

0000017640 00000 п.

0000018147 00000 п.

0000018647 00000 п.

0000018670 00000 п.

0000019366 00000 п.

0000019389 00000 п.

0000020295 00000 п.

0000020318 00000 п.

0000020526 00000 п.

0000020549 00000 п.

0000020572 00000 п.

0000002382 00000 н.

0000003632 00000 н.

трейлер

]

>>

startxref

0

%% EOF

2003 0 объект

>

>>

эндобдж

2004 0 объект

>

эндобдж

2005 0 объект

>

эндобдж

2077 0 объект

>

поток

Hb«f`c`g«4bg @

0000007940 00000 п.

0000008448 00000 н.

0000008471 00000 п.

0000009004 00000 н.

0000009027 00000 н.

0000009565 00000 н.

0000010071 00000 п.

0000011203 00000 п.

0000011490 00000 п.

0000011513 00000 п.

0000012045 00000 п.

0000012691 00000 п.

0000013896 00000 п.

0000013940 00000 п.

0000014038 00000 п.

0000014061 00000 п.

0000014824 00000 п.

0000015101 00000 п.

0000016231 00000 п.

0000016517 00000 п.

0000017640 00000 п.

0000018147 00000 п.

0000018647 00000 п.

0000018670 00000 п.

0000019366 00000 п.

0000019389 00000 п.

0000020295 00000 п.

0000020318 00000 п.

0000020526 00000 п.

0000020549 00000 п.

0000020572 00000 п.

0000002382 00000 н.

0000003632 00000 н.

трейлер

]

>>

startxref

0

%% EOF

2003 0 объект

>

>>

эндобдж

2004 0 объект

>

эндобдж

2005 0 объект

>

эндобдж

2077 0 объект

>

поток

Hb«f`c`g«4bg @

(PDF) Термодинамический анализ потребности в электроэнергии из ДСП

.M

м

кВтч3,4 … 1,3

G

V

м / кВтч6

т / кВтч

w

L

3

L, O

energyelectric

energyelectric

A

L, O

3

L, O

сталь

R

2

L

22 ⋅− =

ξ

— =

∆

(36)

Более высокое значение близко к коэффициенту, рассчитанному по Кёле.

.M

м

кВт · ч

3,4

т / кВт · ч

w

L

3

O

R

2

— =

Шесть из одиннадцати коэффициентов уравнения Кёле [4] были оценены по массовым и

энергетическим балансам. Результаты показывают, что коэффициенты аналогичны статистическому исследованиюgation и типичным массовым и энергетическим балансам.Сравнение полных балансов массы и энергии

из пяти различных ДСП, исследованных Институтом промышленных печей и

Теплотехника в металлургии, показывает, что соответствие этих данных модифицированному уравнению

(2) лучше, чем с уравнением

(2). исходное уравнение (1), рис. 12.

0

100

200

300

400

500

600

700

800

0100200300 400 500 600 700 800

Расчетный эл.потребность в энергии (Köhle 1992) [кВтч / т]

Реальная эл. потребность в энергии [кВтч /

100 т ДСП (99/00)

140 т ДСП (2001)

30 т ДСП (2001)

145 т ДСП (2000)

75 т ДСП (2002)

0

100

200

300

400

500

600

700

800

0100200300400500600700800

Расчетная эл. потребность в энергии (Köhle 2002) [кВтч / т]

потребность в энергии (Köhle 2002) [кВтч / т]

Реальная эл.потребность в энергии [кВтч /

100 т EAF (99/00)

140 т EAF (2001)

30 т EAF (2001)

145 т EAF (2000)

75 т EAF (2002)

a ) b)

Рис. 12: Сравнение данных пяти различных ДСП с удельным расходом электроэнергии

после ур. (1) (рис. А) и ур. (2) (рис. B)

ССЫЛКИ

[1] J. SZEKELY, G. TRAPAGA, Stahl und Eisen, Vol. 114, 1994, № 9, с. 43-55

[2] S. KÖHLE, Stahl und Eisen, Vol.112, 1992, No. 11, pp. 59-67

[3] W. ADAMS, S. ALAMEDDINE, B. BOWMAN, N. LUGO, S. PAEGE, P. STAFFORD,

Proc. 59-я конференция по электродуговым печам, 11-14 ноября 2001 г., Феникс, Аризона, стр. 691-702

[4] S. KÖHLE, Proc. 7-й европ. Electric Steelmaking Conf., 26-29 мая 2002 г., Венеция, Италия

[5] F. N FETT, H. PFEIFER, H. SIEGERT, Stahl und Eisen, Vol. 102, 1982, pp. 461-465

[6] Х. ПФАЙФЕР, Ф. Н. ФЕТТ, К.-Х. HEINEN, elektrowärme int. , Vol. 46, 1988, стр.71-77

, Vol. 46, 1988, стр.71-77

[7] Х. ПФАЙФЕР, Stoff- und Energiebilanz, in: K.-H. HEINEN (Ed.), Elektrostahl-

Erzeugung, Verlag Stahleisen, Düsseldorf, 1997, стр. 112-127

[8] M. KIRSCHEN, H. PFEIFER, F.-J. УОЛЕРС, Х. МИС, 59-я электрическая дуговая печь

, конференция, 11-14 ноября 2001 г., Феникс, Аризона, стр. 737-748

[9] Х. БРОД, Ф. КЕМПКЕНС, Х. СТРОШЕЙН, Шталь и Эйзен, т. 109, 1989, No.

5, pp. 229-238

[10] Х. ГРИПЕНБЕРГ, М. БРУННЕР, М. ПЕТЕРССОН, Инженер по черной металлургии, 1990,

No.7, pp. 33-37

Минимизация затрат на энергию при производстве стали в электродуговых печах с помощью оптимальных схем управления

Стоимость производства в сталелитейной промышленности является проблемой, и оптимизация энергопотребления является важной частью. В данной статье предлагается оптимальная схема управления, направленная на минимизацию производственных затрат при выплавке стали в электродуговых печах. В частности, показано, что в конструкции дуговой электропечи стоимость производства, которая представляет собой задачу линейного программирования, может быть решена с помощью инструментов линейно-квадратичного регулирования управления, которое не только обеспечивает оптимальное решение, но и находится в системе обратной связи. форма.Моделирование и схемы управления подтверждаются наборами фактических производственных данных.

форма.Моделирование и схемы управления подтверждаются наборами фактических производственных данных.

1. Введение

Сталелитейная промышленность перерабатывает стальной лом в электродуговых печах (ЭДП) путем его плавления и изменения его химического состава для производства продукции различных сортов. Очевидно, что сталелитейная промышленность является одним из секторов с наибольшим потреблением энергии, и существует большой спрос на сокращение использования электроэнергии и других видов энергии при производстве стали из ДСП.