Норма расхода электродов на 1 тонну металлоконструкций

Рассчитывать необходимое количество электродов необходимо еще на первоначальном этапе, когда вы только думаете проводить сварочные работы. Чтобы как можно точнее рассчитать расход электродов. Особенно важно знать, сколько пойдет электродов, когда вы планируете варить большой объем металлических конструкций.

Если вы произведете все расчеты правильно, то сварочный процесс будет протекать по задуманному плану и вам хватит электродов, чтобы закончить работу. Нормой расхода электродов считается максимальная величина абсолютного расхода сварочного материала.

Для того чтобы рассчитать расход электродов при сваривании, есть много методов. К примеру, в некоторых странах используется метод, где определяется расход с помощью массы металла. По этой причине килограммы становятся единицей измерения. Чтобы рассчитать расход электродов, достаточно произвести расчеты по следующей формуле: Н = М * К(расх.). М – масса металла, К(расх. ) – коэффициент расхода электродов.

) – коэффициент расхода электродов.

Чтобы вычислить массу металла, нужно умножить площадь поперечного сечения свариваемого металла с плотностью и длиной шва. Когда рассчитываете коэффициент расхода электродов, учитывайте, что разбрызгивание металла, угар и длина огарка тоже влияют на расход электродов.

Если вам сложно рассчитать все на теории, то можете сразу перейти к практике. Для этого сделайте некоторые сварочные работы, определите длину шва и рассчитайте нужно количество электродов.

Ниже приведены коэффициенты электродов в соотношении к маркам электродов:

- 2 группа – К(расх.) = 1.5 – марки электродов: ОЗЛ-Э6, ОЗЛ-5, ЦТ-28, ОЗЛ-25Б;

- 3 группа – К(расх.) = 1.6 – марки электродов: ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21;

- 4 группа – К(расх.) = 1.7 – марки электродов: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9;

- 5 группа – К(расх.) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

- 6 группа – К(расх.) = 1.9 – марки электродов: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Теперь, чтобы вам было более понятно, давайте проведем расчеты. Допустим, мы наплавили 5 килограммов металла с помощью электродов ОЗЛ-8. Мы сварили много металла, потом посчитали сечение шва, умножили его на длину швов и умножили на густоту. В результате у нас получилось 5 кг.

Допустим, мы наплавили 5 килограммов металла с помощью электродов ОЗЛ-8. Мы сварили много металла, потом посчитали сечение шва, умножили его на длину швов и умножили на густоту. В результате у нас получилось 5 кг.

Теперь мы умножаем массу наплавленного металла (5) на коэффициент. Для наших электродов он составляет 1.6. Итак, 5 х 1.6 = 8. Получается, чтобы наплавить 5 кг металла нам необходимо приблизительно 8 кг электродов ОЗЛ-8.

Когда проводите расчеты, помните, что нужно быть точным, потому как даже небольшая погрешность может завысить ваши расходы на покупку электродов или, наоборот, вам может не хватить того количества, которое вы уже приобрели.

К примеру, чтобы наплавить тонну металла, нам нужно рассчитать количество электродов. Считаем: 1000 х 1.6 = 1 600 кг электродов ОЗЛ-8.

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K , где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться.

Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Рассмотрим наиболее распространенные.

Первый способ — по коэффициенту — применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К,

где М — масса свариваемой конструкции;

К — специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M,

где F — площадь поперечного сечения;

L — длина сварочного шва;

M — масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла — это максимальная величина затрат сварочных материалов.

Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла — это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода,

где М — масса металла;

К расхода — табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Норма расхода электродов

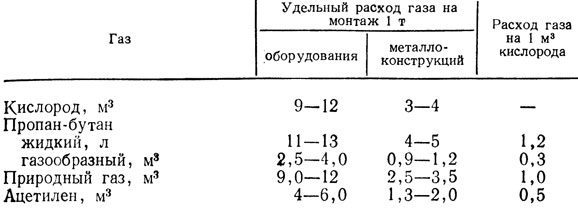

Данные показатели указаны в ВСН 452-84 (производственные нормы расхода материалов в строительстве). Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр,

где Нсв — расход электродов на сваривание;

Нпр — расход стержней на прихватки;

Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов:

1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Как посчитать расход электродов на тонну металла.

Расход электродов при сварных работах – делаем расчет.

Расход электродов при сварных работах – делаем расчет.Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Н св + Н пр + Н пр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм – 15%;

- при сварке стали толщиной более 12 мм – 12%;

- при сварке алюминиевых и титановых сплавов – до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм – 30%;

- для алюминия толщиной более 8 мм – 25%;

- для титана – 35-40%.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

где N – норма расхода на 1 м,

M – масса наплавленного металла на 1 м,

K – коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

Площадь поперечного сечения берется по факту, а плотность материала – из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

Расчет поправочного коэффициента

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ – 50)/(lэ – lо),

где lэ – длина электрода,

lо – длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости – 1,05;

- для расположенного в вертикальной плоскости – 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка.

Рассчитывать необходимое количество электродов необходимо еще на первоначальном этапе, когда вы только думаете проводить сварочные работы. Чтобы как можно точнее рассчитать расход электродов . Особенно важно знать, сколько пойдет электродов, когда вы планируете варить большой объем металлических конструкций.

Если вы произведете все расчеты правильно, то сварочный процесс будет протекать по задуманному плану и вам хватит электродов, чтобы закончить работу. Нормой расхода электродов считается максимальная величина абсолютного расхода сварочного материала.

Ниже приведены коэффициенты электродов в соотношении к маркам электродов:

- 2 группа – К(расх.) = 1.5 – марки электродов: ОЗЛ-Э6, ОЗЛ-5, ЦТ-28, ОЗЛ-25Б;

- 3 группа – К(расх.) = 1.6 – марки электродов: ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21;

- 4 группа – К(расх.) = 1.7 – марки электродов: ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9;

- 5 группа – К(расх.) = 1.8 – марки электродов: ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13;

- 6 группа – К(расх.) = 1.9 – марки электродов: АНЖР-2, ОЗЛ-28, ОЗЛ-27;

Теперь, чтобы вам было более понятно, давайте проведем расчеты. Допустим, мы наплавили 5 килограммов металла с помощью электродов ОЗЛ-8. Мы сварили много металла, потом посчитали сечение шва, умножили его на длину швов и умножили на густоту. В результате у нас получилось 5 кг.

Теперь мы умножаем массу наплавленного металла (5) на коэффициент. Для наших электродов он составляет 1.6. Итак, 5 х 1.6 = 8. Получается, чтобы наплавить 5 кг металла нам необходимо приблизительно 8 кг электродов ОЗЛ-8 .

Когда проводите расчеты, помните, что нужно быть точным, потому как даже небольшая погрешность может завысить ваши расходы на покупку электродов или, наоборот, вам может не хватить того количества, которое вы уже приобрели.

К примеру, чтобы наплавить тонну металла, нам нужно рассчитать количество электродов. Считаем: 1000 х 1.6 = 1 600 кг электродов ОЗЛ-8.

Точный расчет расходных материалов – основа любого производственного или строительного процесса. Для металлоконструкций важно учитывать не только специфику конфигурации, но и требуемое количество электродов для сварки. Делать это рекомендуется по принятым методикам. С их помощью можно достаточно точно вычислить расход электродов на 1 тонну металлоконструкций.

Параметры, влияющие на расход материалов

Сначала нужно определиться с факторами, влияющими на количество расходных материалов. Они напрямую повлияют на производительность и время выполнения работ. В случае с электродами следует выбрать соответствующую модель, оптимально подходящую для конкретной операции. Затем можно выполнять расчет расхода на 1 тонну металлоконструкции.

Для вычисления нужно выяснить следующие показатели:

- Масса наплавки материала металлоконструкции на шов. Его объем не должен превышать 1,5% от веса всей конструкции.

- Протяженность сварочного шва. Помимо стандартных размеров учитывается глубина. Если этот показатель большой – делают два или три шва для надежности соединения.

- Норма расхода. Это общая масса наплавки на 1 м.п. шва.

Последний показатель является справочным. Он зависит от . Справочные данные можно взять из ВСН -452-84. Но при этом выбирается несколько методов расчета — теоретический и практический. Разница между показателями определяет погрешность.

Методики расчета на 1 тонну металлоконструкций

Для сварки металлоконструкций выбирается несколько видов швов. От этого зависит расход электродов, так как для каждого типа ориентаций определена масса наплавленного металла. Она же, в свою очередь, влияет на скорость выполняемых работ. Эти данные приведены в таблице.

Первый способ расчета, теоретический, относительно прост. Для вычисления потребуется знать общую массу металла в конструкции и специальный коэффициент. Формула выглядит следующим образом:

Н=М*К

- Где М – общая масса металла;

- К – справочный коэффициент для каждого типа.

Данные последней составляющей формулы можно взять из справочных материалов. В сводной таблице показаны значения коэффициента в зависимости от марки электродов.

Второй способ позволяет определить массу наплавленного металла. Для него не нужно брать справочные данные — необходимо лишь сделать замеры соединительного шва. Расчеты выполняются по следующей формуле:

G =F *L *M

- Где F – суммарная площадь поперечного сечения;

- L – длина свариваемого шва;

- М – масса проволоки.

Пользуясь этими формулами, можно достаточно точно рассчитать расход электродов на сварку 1 тонны металлоконструкций. Но при этом нужно учитывать погрешность. Предварительно рекомендуется проверить правильность расчетов на небольшом участке работ. Это актуально при сборке больших конструкций, где расход электродов существенно повлияет на себестоимость. Если разница не превышает 5% — можно делать закупку расходных материалов по расчетным данным.

Рациональное уменьшение расхода

Можно ли снизить расчетное количество электродов без потери качества? Для этого рекомендуется воспользоваться такими советами специалистов:

- Использовать полуавтоматический или автоматический режим сварки. При ручном расход присадки увеличивается до 5%, что сказывается на затратах.

- Параметры сварочного аппарата – сила тока и напряжения. Они должны соответствовать характеристикам выбранных электродов. При смене расходных материалов выполняется корректировка работы сварочного аппарата.

- Положение электрода, при котором происходит оптимальный расход присадки, чаще всего определяется по результатам практических расчетов. Все зависит от параметров металлоконструкций.

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K , где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

- Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

- Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

- Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

- Операционная, которая вычисляется в зависимости от типа сварочной операции.

- Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

- Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к — это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

- Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

- Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

- После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

- Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Норма расхода электродов на 1 тонну металлоконструкций

Качество сварки зависит не только от правильного выбора, но и количества электродов. Без правильного подсчета нельзя составить верную смету, что влечет за собой довольно серьезные проблемы. Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки.

Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Какие параметры учитываются?

Расход электродов при сварке металлических конструкций зависит от трех критериев:

- Масса наплавки. Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции.

- Длина сварочного шва. Измеряется с помощью рулетки. Полученную длину умножают на количество имеющихся швов в разделе. Глубокие стыки заваривают последовательно либо параллельно. Они требуют накладывания двух либо трех швов.

- Норма расхода. Это масса наплавки на каждый метр шва. Она может вычисляться двумя способами — для отдельного узла либо по типу проводимой сварочной работы.

Важно! Норма расхода является справочной информацией и прописывается для марки электрода отдельно в нормативных документах. Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Таким образом, количество присадочного материала, требуемого для сварки на одну тонну металлической конструкции, вычисляют как теоретическим, так и практическим путем.

Метод теоретического расчета

Проводится путем применения разнообразных математических формул. Существует множество разнообразных математический решений, но на практике чаще всего пользуются только двумя:

- По коэффициенту. Охватывает различные расходные материалы и рассчитывается по формуле H=M * K. Первый показатель (M) представляет собой массу металла, подвергаемую сварке, а второй (K) — коэффициент присадки.

- По физическим свойствам. Здесь учитываются характеристики электрода и металлоконструкции, с которой предстоит работать. Формула в данном конкретном случае следующая G=F * L * M, где F — площадь поперечного сечения, L — длина свариваемого шва, а M — масса проволоки.

Между этими двумя математическими формулами есть разница. Первая позволяет подсчитать расход. Вторая дает возможность узнать массу металла, который наплавляют. Обе формулы относятся к табличным. Это означает, что они основаны на табличных данных, которые соответствуют определенной марке, величине стыка и типу металла.

Расчет расхода практическим путем

Проводится опытным путем. Определяют массу металла и выполняют тестовые сварочные работы. Когда они закончены, делают замер огарка с учетом напряжения и силы тока, а также длины выполненного шва. Эти параметры позволяют подсчитать, сколько электродов потребовалось для данного конкретного участка. Зная длину, не составит труда подсчитать, сколько присадочного материала потребуется для завершения сварки в том или ином разделе.

Точность вычисления вариативна. Погрешность минимальна лишь в тех случаях, когда угол положения и внешние данные остаются неизменными при проведении дальнейшей сварки. Иными словами, условия останутся аналогичными тестовым. Если не используют формулы, проводят практические расходы, делают от двух и до четырех тестирований. Это позволяет снизить вероятность погрешности и получить данные, которые будут точнее, нежели при задействовании математических расчетов.

Погрешность подсчетов

Не существует метода, который дает стопроцентно верный результат. Теоретический и практический расчеты отличаются между собой. Последний более точный, но только тогда, когда выполняют не менее двух тестовых швов. Это не означает, что полученная цифра абсолютна точна. Чтобы обеспечить непрерывную эффективную работу, необходимо закупать электроды с небольшим запасом. Кроме того, всегда следует помнить, что в партии могут попасться некачественные или бракованные изделия.

Не столкнуться с проблемой нехватки расходного материала позволяет приобретение электродов на пять или на семь процентов больше, нежели было получено в результате расчетов. Благодаря наличию такого запаса, можно не переживать о различных форс-мажорах и подготовить все расходники заблаговременно без каких-либо срывов по сроку сдачи объекта. Чем сложней участок сварки, тем больше дополнительного материала следует приобрести. Максимальный запас составляет десять процентов.

Можно ли снизить расход электродов?

Сварка относится к довольно затратным работам, поэтому многие пытаются сэкономить на расходном материале. Сделать это без ущерба для качества возможно, но только тогда, когда соблюдаются следующие условия:

- Задействован автоматический либо полуавтоматический сварочный аппарат. Потери при ручной сварке доходят до пяти и больше процентов. Аппараты автоматического типа и полуавтоматы позволяют провести работы более качественно и снизить число затрачиваемых электродов.

- Напряжение и сила тока полностью соответствуют типу присадочного материала. Добиться совпадения параметров позволяет правильная настройка сварочного аппарата, что необходимо учитывать заблаговременно.

- Проводится тестовая сварка. Специалисты всегда прибегают к использованию и теоретического, и практического метода расчета. Последний позволяет проверить полученные показатели и скорректировать конечный итог.

Если соблюсти эти три простых условия, количество присадочного материала для проведения сварки будет сокращено до оптимального минимума, а качество проводимых работ не пострадает.

Нормы расхода электродов при сварке

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

· Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

· Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

· Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

· Операционная, которая вычисляется в зависимости от типа сварочной операции.

· Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

· Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к — это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

· Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

· Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

· После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

· Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Поделиться в социальных сетях:Похожие материалы

Тестирование

улучшает рабочие характеристики графитового электрода

ТОРОНТО, 16 октября 2019 г. (GLOBE NEWSWIRE) — Hexagon Resources Limited (ASX: HXG) (« Hexagon » или « Company ») завершила ключевые испытания, направленные на улучшение используемых графитовых электродов. в электродуговых печах («ДСП») по всему миру. Графитовые электроды являются неотъемлемой частью процесса производства стали из ЭДП и составляют значительную часть стоимости. Рынок этих графитовых электродов растет, и любые технологические достижения, которые позволят продлить срок их службы и снизить уровень потребления, имеют значительную рыночную привлекательность.

Компания Hexagon рада сообщить о результатах своих успешных предварительных технических разработок по добавлению обработанного природного графита в качестве добавки к электродам из синтетического графита, используемым на быстрорастущем рынке ДСП для производства стали. Испытания чешуйчатого графита из ее проекта McIntosh, обработанного патентованным ингредиентом и маркированного как « Performance + », продемонстрировали положительную и прямую корреляцию между добавлением Performance + и повышенной электропроводностью и долговечностью в электродах из синтетического графита.

Производители стали из ДСП являются основными потребителями графитовых электродов, на их долю приходится 90% всего производства (GrafTech International Ltd., 2019) . При сохраняющемся высоком спросе цены на 135% выше, чем в первом квартале 2017 г. (Роскилл, 2019) .

Графитовые электроды расходуются каждые 8-10 часов при производстве стали из ДСП и поэтому являются важным ресурсом, закупка которого составляет от 3 до 5% затрат на производство стали. (GrafTech International Ltd., 2019) . Испытания показали, что Hexagon удалось успешно продлить срок службы графитовых электродов за счет снижения поперечного расхода электрода / эрозии (окислительной деструкции). Это было достигнуто путем предварительной обработки очищенного графита фирменным покрытием компании с последующим смешиванием добавки, улучшающей рабочие характеристики, с синтетическим графитом для производства графитовых электродов.

Увеличение срока службы электродов и снижение энергопотребления.

Благодаря специальной добавке Hexagon на основе природного графита для графитовых электродов в ДСП, компания смогла продемонстрировать снижение энергопотребления при минимальном расходе электродов при обычных операциях в ДСП.

Графитовые электроды имеют высокую термостойкость (структурная целостность), и используются для проведения электричества при поддержании сверхвысоких температур (теплопроводность) жидкой стали во время выплавки стали в ДСП. Технические разработки Hexagon продемонстрировали постоянное увеличение электропроводности и более низкий коэффициент теплового расширения, что позволило максимизировать электрический КПД и снизить потребление энергии.

Управляющий директор Hexagon Майк Розенстрайх прокомментировал: «Результаты Performance + подчеркивают потенциал сокращения времени простоя и снижения энергопотребления, что ведет к снижению затрат и сокращению выбросов углекислого газа в плавильной промышленности.Это важные проблемы, стоящие перед сталелитейной промышленностью и ведущие, например, к крупному переходу на ЭДП в Китае. Это решительно подтверждает нашу стратегию поиска дорогостоящих и перспективных рыночных возможностей для нашего природного графита, изложенную в нашем недавнем предварительном исследовании. Действительно, мы сосредоточены на реализации этой стратегии, используя ключевые элементы предварительного исследования и жизненно важные технические ноу-хау, полученные в результате изучения чешуек природного графита из проекта Макинтоша, легированного определенным ингредиентом, которые вместе обеспечивают экономическую эффективность в сталеплавильном производстве.”

КЛЮЧЕВЫЕ МОМЕНТЫ

- Компания Hexagon разработала и протестировала свой сверхвысокий уровень чистоты 1 концентрат природного графита 2 , обработанный специальной антиоксидантной добавкой для оптимизации рабочих характеристик и снижения стоимости электродов из экструдированного синтетического графита. Он обозначил этот материал как « Performance + ».

- Сканирующие электронные микрофотографии («SEM» на рисунках 1 и 2) иллюстрируют детальную микроскопическую внутреннюю структуру усовершенствованных электродов, предложенных в ходе этих испытаний.

- Всего было изготовлено 38 электродов из экструдированного графита; электроды, изготовленные с добавкой Performance +, продемонстрировали стабильно улучшенные характеристики электродов, в том числе показатели истинной плотности, объемной плотности и электропроводности, по сравнению с контрольной группой (электроды из 100% синтетического графита) , в частности;

° Увеличение истинной плотности на 12%

° Увеличение насыпной плотности на 4,5%

° Увеличение на 25% электропроводности - Эти результаты подчеркивают потенциал повышения электрических характеристик и увеличения долговечности / срока службы графитовых электродов снизить эксплуатационные расходы.Технические разработки Hexagon указывают на потенциальную значительную новую рыночную возможность для своего трансформированного графитового материала, что согласуется с результатами его предварительного исследования, опубликованного в мае 2019 года.

- Технология EAF считается наиболее эффективным и экологически безопасным процессом производства стали. в мире и представляет собой крупнейший рынок графитовых электродов.

- Все последующие технические работы были выполнены NAmLab 3 , независимой лабораторией и коммерческим партнером Hexagon в США.Природный графит, используемый для производства Performance +, был получен в рамках проекта McIntosh Graphite Project в Западной Австралии.

- Hexagon ведет переговоры с несколькими потребителями и производителями графитовых электродов в США.

Рисунок 1: https://www.globenewswire.com/NewsRoom/AttachmentNg/9f3a0de1-a458-475b-8ca8-58d1c

- ae

- Просеивание и смешивание сырья (зеленый или сырой нефтяной кокс), и смешивание с каменноугольным пеком до образования плотной пасты.

Добавка Hexagon’s Performance + была добавлена к синтетическому графиту. - Формование или экструзия электрода.

Пасту пропускали через специальный смеситель экструдера, чтобы сформировать удлиненные стержни одинакового диаметра. - Прокаливание или обжиг электрода для разложения и удаления летучих (очистки) нефтяного игольчатого кокса путем удаления органических материалов, влаги и летучих горючих веществ, тем самым увеличивая содержание связанного углерода, электропроводность и реальную / истинную плотность полученный прокаленный нефтяной кокс («КТК»).

Экструдированные графитовые стержни Hexagon прокалили при 900 ̊C в инертной атмосфере (газообразный азот) в течение 15 часов. - Пропитка первой смолой («1PI»), которая заключается в пропитке / пропитке электрода связующим из смолистого пека для уменьшения пористости или количества пустот внутри графитового стержня для повышения прочности.

После прокаливания графитовые стержни вымачивали в растворе смолы на 1 час. - Повторный обжиг или повторный обжиг — этот шаг предназначен для обеспечения того, чтобы все пустоты в стержнях были заполнены связующим из пекового кокса.

- Вторая пропитка пека («2PI») — для обеспечения того, чтобы все зазоры внутри стержней были заполнены связующим из пекового кокса.

- Графитизация — удаляет дополнительные загрязнения и улучшает ключевые качества электродов: тепловую и электрическую проводимость, стойкость к тепловому удару, смазывающую способность и сопротивление истиранию.

- Обработка для создания точных размеров и гладкой поверхности.

- повышенная электропроводность

- более высокая насыпная плотность

- улучшенные механические свойства

- потенциал для увеличения срока службы электрода

- 0

- 0

- 0

- 0

- 0 931 определяется путем деления массы частицы на ее объем, исключая открытые и закрытые поры. Постоянное значение для материи, истинная плотность — это плотность почти чистой формы.

Истинная плотность в данном случае является мерой того, насколько материал графитовый. Наилучшим результатом было увеличение на 12% с 1,95 г / см 3 в контрольном образце до 2,18 г / см 3 с добавкой 5% Performance +.

Высокая истинная плотность предполагает, что электроды изготовлены из сильно графитированного материала, который должен быть как можно более проводящим, чтобы обеспечить наилучший уровень пропускной способности по току. Путем проверки истинной плотности была эффективно устранена переменная степень графитизации.

Самая высокая зафиксированная плотность была при добавлении 10% Performance +, хотя 5% является идеальным, когда компонент механической прочности добавляется к общему уравнению.

Таблица 2: Определение истинной плотности

- Опишите использование серии операций таблицы металлов.

- Предскажите спонтанность реакции на основе таблицы рядов активности.

- Приведен ряд активностей металлов.

- Описаны параметры самопроизвольных реакций между металлами.

- Что произошло, когда Mg и Zn были помещены в раствор Pb 2+ ?

- Прореагировала ли полоска Zn в растворе Mg 2+ ?

- Как было показано, что Ag наименее реактивен?

- Какие металлы имеют высокие показатели активности?

- Какие металлы являются низкими в серии активности?

- Окисляется ли олово легче, чем магний?

- прямая окислительно-восстановительная реакция: Электроны текут непосредственно от атомов металла к катионам другого металла.

- Определите электрохимию.

- Опишите электрохимическую реакцию.

- Перечислите компоненты электрохимической реакции.

- Электрохимия определена.

- Дано описание электрохимической ячейки.

- Перечислены компоненты электрохимической реакции.

- В какой системе происходят спонтанные реакции?

- В каком типе системы происходят непредвиденные реакции?

- Что есть потенциал?

- Как измеряется потенциал?

- Что такое электрохимическая реакция?

- Какой тип химической реакции происходит?

- Что должно двигаться в электрохимической реакции?

- электрохимический элемент: Любое устройство, преобразующее химическую энергию в электрическую или электрическую энергию в химическую энергию.

- электрохимия: Раздел химии, связанный с взаимным преобразованием химической энергии и электрической энергии.

- Опишите устройство и функцию гальванического элемента.

- Описана конструкция гальванического элемента.

- Приведены реакции с образованием электронного потока.

- В чем разница между электролитической ячейкой и гальванической ячейкой?

- Где происходит реакция окисления в гальваническом элементе?

- Где протекает реакция восстановления?

- Перечислите несколько примеров гальванических элементов, имеющих коммерческое значение.

- Что делает гальванический элемент?

- Почему два электрода физически разделены?

- Для чего нужна пористая мембрана?

- анод: Электрод, на котором происходит окисление.

- катод: Электрод, на котором происходит восстановление.

- электрод: Проводник в цепи, который используется для переноса электронов к неметаллической части цепи.

- полуэлемент: Одна часть гальванического элемента, в которой происходит полуреакция окисления или восстановления.

- гальванический элемент: Электрохимический элемент, в котором для производства электроэнергии используется спонтанная окислительно-восстановительная реакция.

- Определите электрический потенциал.

- Определите потенциал уменьшения.

- Определите потенциал ячейки.

- Даны определения типа электрического потенциала.

- Где родился Нернст?

- Какую теорию он разработал в 1889 году?

- Какой музыкальный инструмент он разработал, что не понравилось музыкантам?

- Почему мы не можем измерить электрический потенциал изолированной полуячейки?

- О чем говорит нам потенциал сокращения?

- Каков потенциал клетки?

- потенциал ячейки (E cell ): Разница в потенциале восстановления между двумя полуэлементами в электрохимической ячейке.

- электрический потенциал: Измерение способности гальванического элемента производить электрический ток.

- потенциал восстановления: Мера тенденции данной полуреакции протекать как восстановление в электрохимической ячейке.

- Опишите водородный электрод.

- Опишите, как этот электрод используется для определения восстановительных потенциалов.

- Описана конструкция стандартного водородного электрода.

- Приведены примеры использования этого электрода для определения восстановительных потенциалов.

- Почему катион перемещается через солевой мостик в сторону водорода?

- Почему цинковый полуэлемент является анодом?

- Как определяется стандартный потенциал?

- Каков определенный потенциал водородного электрода?

- Каков химический состав этого электрода?

- Каковы стандартные условия для другого полуэлемента?

- стандартный водородный электрод: Стандартное измерение электродного потенциала для термодинамической шкалы окислительно-восстановительных потенциалов.

- Выполните расчеты стандартного потенциала ячейки.

- Опишите способность материалов участвовать в окислительно-восстановительных реакциях на основе стандартных данных о потенциале клеток.

- Описаны стандартные расчеты потенциала ячейки.

- Даны рекомендации по прогнозированию возможностей реакции с использованием стандартных клеточных потенциалов.

- Какому типу реакции подвергнется полуэлемент с более высоким восстановительным потенциалом?

- Каким должен быть общий потенциал клетки, чтобы реакция была спонтанной?

- Является ли Zn 2+ более сильным или более слабым восстановителем, чем Mg 2+ ?

- Опишите устройство сухой камеры.

- Запишите реакции для обычного сухого элемента и сухого щелочного элемента.

- Опишите конструкцию свинцовой аккумуляторной батареи.

- Записать реакции для светодиодной аккумуляторной батареи.

- Приведены конструкции сухого элемента и батареи.

- Описаны химические реакции для обоих типов.

- Где водород попадает в топливный элемент?

- Как производятся электроны?

- Куда уходят электроны?

- Что является продуктом реакции топливного элемента?

- Какой цели служит угольный стержень в сухом элементе?

- Откуда щелочная батарея получила свое название?

- Почему зарядка автомобильного аккумулятора неэффективна на 100%?

- аккумулятор: Группа электрохимических элементов, объединенных вместе как источник постоянного электрического тока при постоянном напряжении.

- Определите электролиз.

- Опишите работу и функцию электролитической ячейки.

- Описывается функция электролитической ячейки.

- Приведены реакции, иллюстрирующие электролиз.

- Что было источником электричества?

- Для чего использовалась сталь, прикрепленная к электроду?

- Что используется для передачи электрического тока?

- Какими будут продукты спонтанной реакции между Zn / Zn 2+ и Cu / Cu 2+ ?

- Откуда мы знаем, что реакция образования Cu 2+ не является спонтанной?

- Каким будет напряжение для реакции, в которой металлический Zn образует Zn 2+ ?

- электролиз: Процесс, в котором электрическая энергия используется для того, чтобы вызвать неспонтанную химическую реакцию.

- электролитическая ячейка: Аппарат, используемый для проведения реакции электролиза.

- Опишите экспериментальную установку для электролиза воды.

- Напишите уравнения реакций, участвующих в процессе.

- Описан электролиз воды.

- Что такое электроды?

- Что такое источник питания?

- Что добавляется в воду для облегчения подачи электричества?

- В какой пробирке содержится водород?

- Какие электроды используются в реакции?

- Почему используется серная кислота?

- На каком электроде появляется кислород?

- Запишите реакции электролиза расплавленного NaCl в ячейке Дауна.

- Напишите реакции электролиза водного раствора хлорида натрия.

- Описаны реакции электролиза расплавленного NaCl.

- Описаны реакции электролиза рассола.

- Как натрий выводится из клетки?

- Почему в систему добавлен CaCl 2 ?

- Почему металлический кальций не загрязняет производство натрия?

- Какие продукты электролиза расплава NaCl?

- Какие продукты электролиза водного NaCl?

- Какой ион-наблюдатель не показан в общем уравнении электролиза водного NaCl?

- рассол: Водный раствор хлорида натрия.

- Ячейка Дауна: Аппарат, используемый для промышленного производства металлического натрия и газообразного хлора.

- Определите гальваническое покрытие.

- Напишите типичную реакцию гальваники.

- Описан процесс гальваники.

- Какой раствор используется?

- Как он тестировал систему?

- Почему батареи лучше, чем настенные, для электрического тока?

- Что было анодом?

- Что такое анод в процессе гальваники с использованием меди?

- Что обеспечивает электрический ток?

- Какие другие металлы можно наносить на предметы?

- гальваника: Процесс, при котором ион металла восстанавливается в электролитической ячейке, а твердый металл осаждается на поверхность.

- Образование воронки

- Загрязнение почвы, подземных и поверхностных вод

- Опасные побочные продукты, включая сточные воды

- Уничтожение среды обитания диких животных

- И потеря биоразнообразия, чтобы назвать несколько

- Если магнит заедает, у вас черный металл. Обычные металлы, такие как сталь и железо, подпадают под эту категорию. А поскольку они легко доступны, черные металлы не имеют большого значения. Тем не менее, свалки по-прежнему принимают их на переработку и будут платить вам за них.

- Если магнит не прилипает, у вас цветной металл. Медь и алюминий — цветные металлы, и по ряду причин они стоят больше, чем их разновидности черных металлов.Они обладают большей устойчивостью к коррозии, большей проводимостью и меньшим весом.

- Сталь легко отличить от других материалов, потому что она будет прилипать к магниту так, как от этого зависит ее срок службы. Это также один из самых дешевых и тяжелых металлов. Хотя сталь не ценится так высоко, как цветные металлы, у вас не закончится стальной лом, как он есть где угодно — от старых плечиков для одежды до стиральных машин.

- Утюг также магнитный.На верфях используются краны с магнитом для перемещения металлолома. Железо — один из наиболее перерабатываемых металлов на планете, отчасти потому, что его легко переработать. Некоторые обычные предметы домашнего обихода, такие как ванны, бойлеры и стиральные машины, содержат много железа.

- Медь — один из самых ценных металлов, который можно переработать, так что следите за ним.В хорошем состоянии он имеет красноватый цвет, но при ношении может иметь темно-коричневый цвет. Вы можете найти медь в компьютерных кабелях, шнурах питания и старых удлинителях. Старые водопроводные трубы, сковороды и электромагниты также могут содержать медь.

- Алюминий может выглядеть как сталь, но он не прилипает к магнитам, как последний. Оконные рамы, капоты автомобилей, велосипедов и мотоциклов обычно содержат алюминий. Ой! Те старые банки из-под газировки и пива в вашем мусорном ведре тоже считаются.

- Нержавеющая сталь содержит 70% железа.Но он по-прежнему считается цветным металлом и имеет более высокую цену за фунт. Причина? Он содержит не менее 8% никеля. Бытовые приборы и посуда, а также некоторое автомобильное и аэрокосмическое оборудование содержат нержавеющую сталь. Как и следовало ожидать, он выглядит как обычная сталь, но не намагничен.

- Латунь представляет собой комбинацию цинка и меди, часто встречается в ключах, клапанах, дверных ручках и смесителях. Этот тяжелый металл имеет желтоватый цвет (с оттенком красного), но часто приобретает зеленоватый оттенок, если оставить его на длительное время на улице.

- Бронза представляет собой продукт из множества металлов, включая медь, олово, марганец, цинк, алюминий и никель. Отличить ее от латуни и меди может быть непросто, но следует помнить о том, что бронза устойчива к воде и коррозии.

- Свинец известен своими промышленными свойствами, включая коррозионную стойкость и отличную пластичность. Но хотя свинец податлив и мягкий, свинец тяжелый, поэтому он хорошо подходит для колесных грузов и труб.

- Испытание Роквелла: Испытание Роквелла с помощью испытательной машины с конусообразным острием проверяет твердость материала для определения типа. Однако обратная сторона заключается в том, что он учитывает только одно из множества свойств металла.

- Испытание искры: В этом испытании используется высокоскоростной шлифовальный станок для генерации потока искры. Слесарь проверяет цвет, длину и форму искры, чтобы идентифицировать металл.

- LIBS: Этот метод популярен при анализе металлолома. Он использует высокоэнергетический лазерный импульс для анализа металлов за считанные секунды.

- Пинцет для удаления заноз

- Антибиотик для местного применения для ран

- Бутылка воды

- Обезболивающие (отлично помогает при болях в спине)

- Противоаллергическое средство, такое как антигистаминные препараты

______________________

1 Термически очищено до содержания углерода ≥99165% вес ( вес % C).

2 Графитовые чешуйки фракции -60 / + 100 меш.

3 NAmLab — это находящийся в США технический и коммерческий партнер Hexagon, чья личность не может быть раскрыта из-за обязательств по соблюдению конфиденциальности.

1. КОММЕНТАРИЙ

Электродуговые печи («ДСП») используются для производства стали и считаются наиболее эффективной и экологически устойчивой производственной технологией, доступной в настоящее время. Благодаря уникальным физическим свойствам графитовые электроды являются важнейшим незаменимым промышленным расходным материалом при производстве стали на основе ДСП.

При средней отпускной цене около 10 000 долларов США за тонну мировые мощности по производству графитовых электродов в 2018 году составили примерно 800 000 тонн, а в 2019 году прогнозируется достижение 850 000 тонн ( GrafTech International Ltd., 2019) . Roskill (2019) сообщает, что при производстве электродов в 2018 году было израсходовано примерно 750 000 тонн синтетического графита, что соответствует оценкам производства Graftech и подтверждает глубокий характер этой рыночной возможности. с высокой чистотой и предсказуемыми электрическими, термическими и механическими свойствами, но менее проводящий и значительно более дорогой, чем природный графит.В отличие от синтетического графита, природный чешуйчатый графит не может быть спечен (то есть сформован в блоки) и поэтому может использоваться только в качестве добавки для электродов.

Однако, учитывая значительный размер и устойчивый профиль спроса со стороны отрасли графитовых электродов, а также в соответствии с заявленной ориентацией Hexagon на производство высокоспециализированных промышленных и энергетических графитовых продуктов, Компания стремилась разработать добавку природного графита для повышения производительности. электрические характеристики электродов из синтетического графита.Помимо повышения электрических характеристик, Hexagon стремился продлить срок службы графитовых электродов за счет частичного ингибирования разложения электродов за счет создания стойкого к окислению слоя. Окисление является основным ограничением срока службы графитовых электродов.

2. «PERFORMANCE +» — ЦЕЛИ РАЗРАБОТКИ

Высококачественные графитовые электроды обладают низким электрическим сопротивлением и высокой прочностью. Компания Hexagon полагала, что может улучшить обе эти характеристики за счет гибридизации добавки природного графита в электродах из синтетического графита.

Очищенный природный чешуйчатый графит имеет гораздо более высокую кристаллическую структуру, чем синтетический, и, следовательно, более электропроводный и теплопроводный. Чем меньше элементарных примесей в графите, тем лучше его электропроводность. Понимая это, Hexagon стремился достичь максимальной электропроводности, используя природный чешуйчатый графит сверхвысокой чистоты, в отличие от неочищенных материалов.