Расход электродов на 1 метр шва, 1 стык трубы

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

Норма расхода электродов на 1 стык трубы

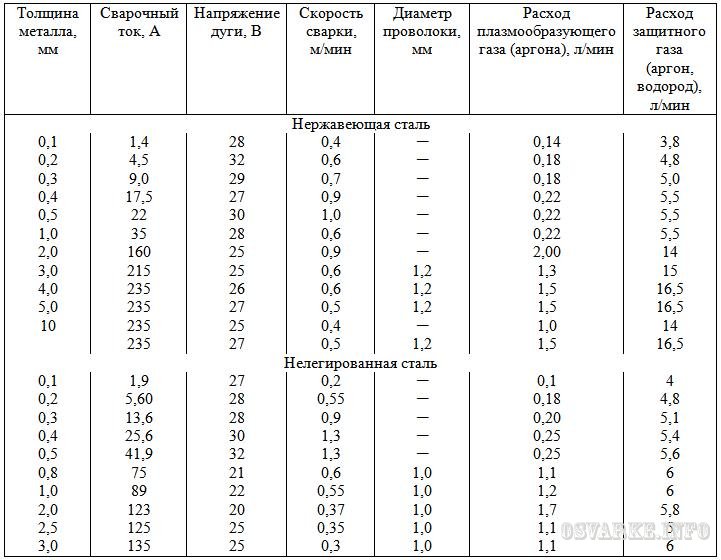

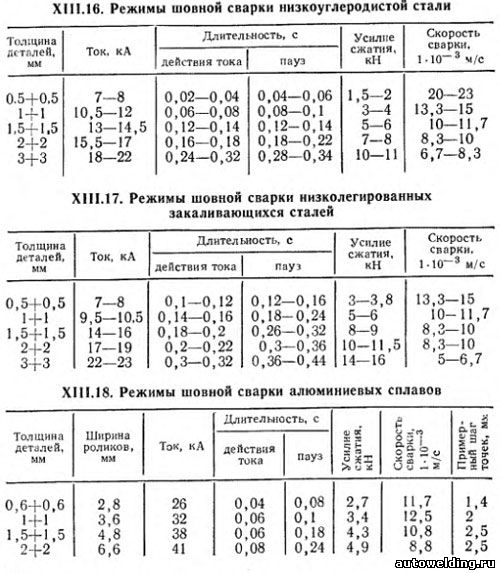

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

Расход электродов на 1 метр шва, 1 стык трубы

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

Норма расхода электродов на 1 стык трубы

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

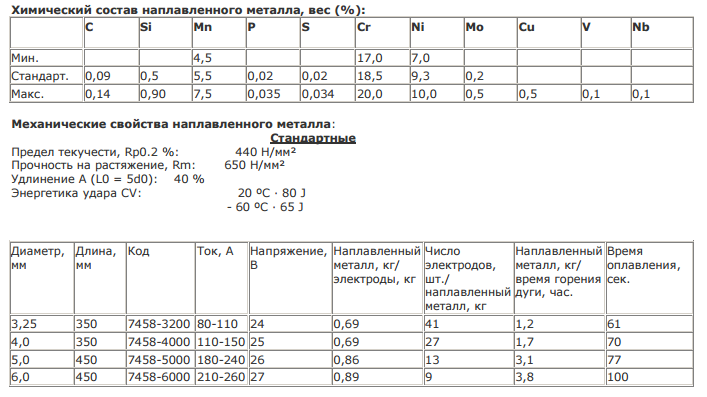

Нормы расхода электродов — Таблица 2 из ВСН 452-84

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C8 горизонтальных стыков трубопроводов сo скосом одной кромки.

Таблица 2. Норма расхода электродов на 1 метр шва.

| Толщина стенки, мм | ll ll |

Масса наплавленного металла, кг | || || |

Электроды пo группам, кг | ll | Код строки | ||||||||

| II | ll | III | || | IV | ll | V | ll | VI | ll | |||||

| 3 | ll | 0,152 | || | 0,269 | ll | 0,286 | || | 0,305 | ll | 0,322 | || | 0,34 | ll | 1 |

| 4 | ll | 0,207 | || | 0,368 | ll | 0,393 | || | 0,417 | ll | 0,442 | || | 0,466 | ll | 2 |

| 5 | ll | 0,262 | || | 0,465 | ll | 0,497 | || | 0,527 | ll | 0,558 | || | 0,59 | ll | 3 |

| Код графы | ll | 1 | || | 2 | ll | 3 | || | 4 | ll | 5 | || | 6 | ll | — |

Другие страницы по теме:

- < Нормы расхода электродов — Таблица 3 из ВСН 452-84

- ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением Марки >

Расчет расхода электродов при сварочных работах

Большую роль в производственных и строительных процессах играет планирование. Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Это касается не только финансового аспекта, но также запасов материалов и расходников, необходимых на сборку или возведение конструкции. Рассчитать эти параметры нужно перед работой, чтобы в дальнейшем не возникло сложностей с производством и нехваткой ресурсов.

Говоря о сварке, нужно уточнить, что расход электродов имеет большое значение по большей части только для крупных производств, где задействовано огромное количество расходников. Для домашнего хозяйства, такие параметры как расход на метр шва и 1 кг наплавленного металла, не имеют значения.

Содержание статьи:

Что влияет на расход электродов?

Прежде чем приступать к расчетам расхода, нужно выяснить, что именно на него влияет. Есть несколько главных параметров от которых зависит расход:

- длина и глубина шва;

- вес наплавленного металла, определяемый относительно всей конструкции;

- вес наплавленного металла на метр шва;

- тип сварочных работ.

Расход зависит от нескольких факторов, которые в совокупности могут дать довольно большие цифры. Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Именно поэтому очень важно провести предварительные расчеты и только после этого заказывать электроды и приступать к работам.

Расчеты в теории и на практике

Расход тех или иных электродов является табличным значением, однако их можно вычислить и самостоятельно. Для этого есть 2 метода, универсальных для различных видов материалов. В первом используется такая формула:

H = M*K

- M — вес конструкции;

- К — коэф. расхода, берущийся из справочной литературы (1,5 — 1,9).

Второй метод рассчитывается по формуле:

G = F*L*M

- F — площадь поперечного сечения;

- L — длина шва;

- М — вес 1 куб. см расходников.

Это все теоретические расчеты, но на практике большое значение также имеют огарки, сила тока и напряжение, а также длина соединения.

Погрешности, возникающие при расчетах

Рассчитать все в точности почти невозможно. В любой ситуации будут небольшие “разногласия” с тем, что планировалось изначально. Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

Практические методы расчета расхода электродов значительно точнее теоретических, однако даже с ними бывает сложно предугадать каким получится стык и как поведет себя материал. Погрешности могут возникать по разным причинам:

- режим сварки и токи;

- особенности электродов, которыми ведутся работы;

- мастерство сварщика и т. д.

Каждый раз, когда вы рассчитываете расход материалов, нужно закладывать в итоговую цифру погрешность. Стандартное значение погрешности составляет примерно 5 — 7%. Если после работ выяснилось, что расход значительно превысил допустимую погрешность, значит при сварке произошли какие-то нарушения процесса.

Даже если количество расходников просчитано максимально точно, нужно иметь небольшой запас, чтобы застраховаться от бракованных стержней.

Сколько электродов содержится в 1 кг?

После того как все данные по необходимому объему материалов получены, можно приступать к закупке расходников. Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

Отсюда появляется другой вопрос — сколько упаковок со стержнями нужно покупать? Чтобы это определить, надо посчитать сколько прутков содержится в 1 кг. Килограмм — это стандартная упаковка электродов. Здесь важно учитывать все параметры:

- диаметр;

- длина;

- вес;

- толщина упаковки;

Чем больше эти параметры, тем меньше электродов в пачке. Несмотря на все эти параметры, средний вес электрода можно узнать по его диаметру. В этой таблице приведена средняя масса электродов с разными, наиболее часто использующимися диаметрами:

| Диаметр, мм | Средняя масса, гр |

| 2,5 | 17 |

| 3 | 26 |

| 4 | 57 |

| 5 | 82 |

Как вычислить расход на 1 т металла?

Помимо вычисления количества необходимых электродов, нужно также выяснить расход на тонну металла. Такой параметр нужен если вам предстоит работать с большим проектом. Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Норма расхода электродов на тонну металла отображает максимальное количество требуемых материалов. Показатель рассчитывается по такой формуле:

Н = М*Красхода

- М — масса металла;

- Красхода (коэф. расхода) — табличное значение.

Стандартный расход электродов

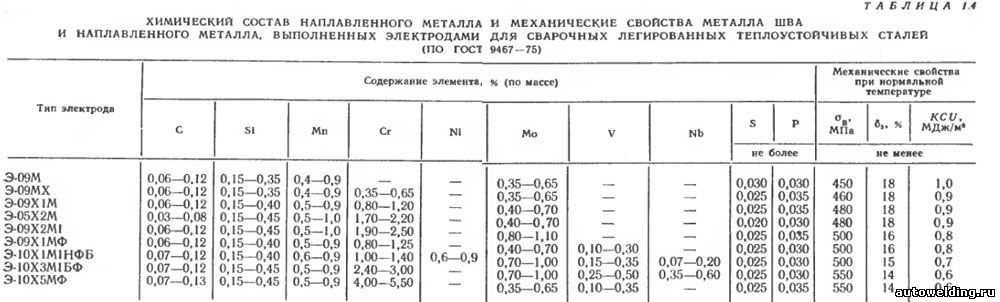

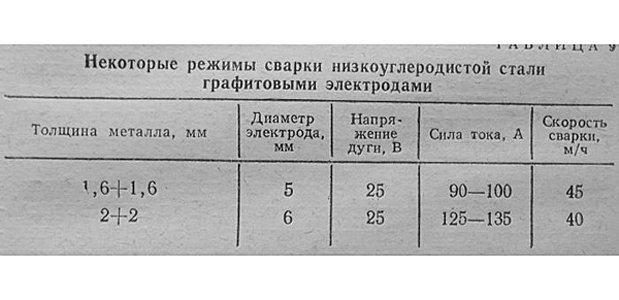

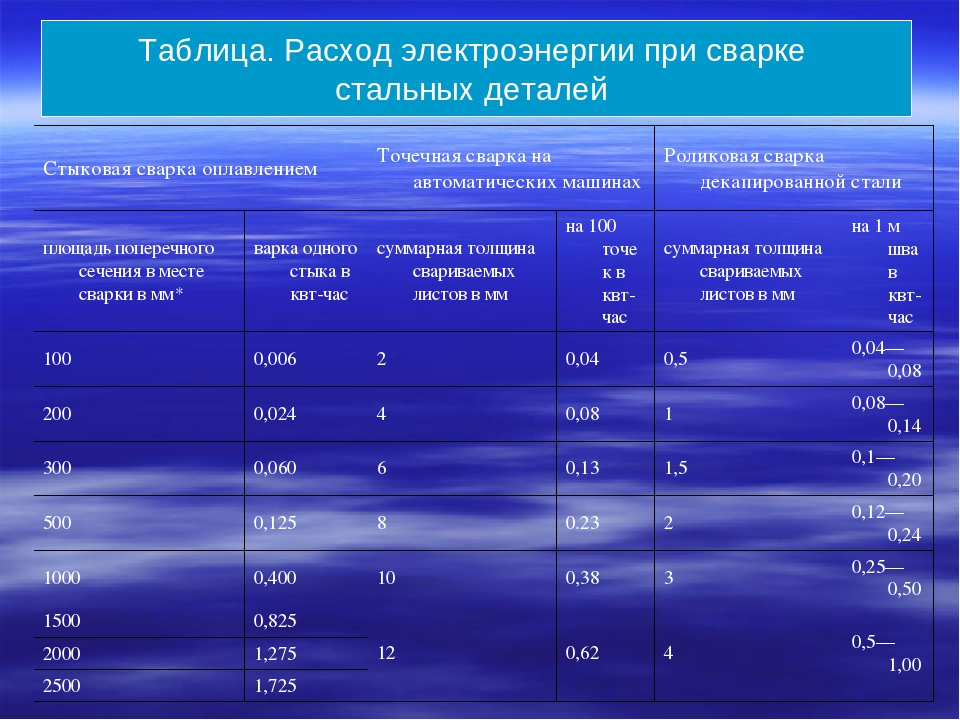

Нормы расхода для различных электродов, определяются согласно документу ВСН 452-84 н. Они могут меняться в зависимости от материала с которым вы работаете и окружающих условий. Данные значения используются для вычисления номинального расхода. Далее мы рассмотрим несколько таблиц с нормами расхода.

Как рассчитывается расход на метр шва?

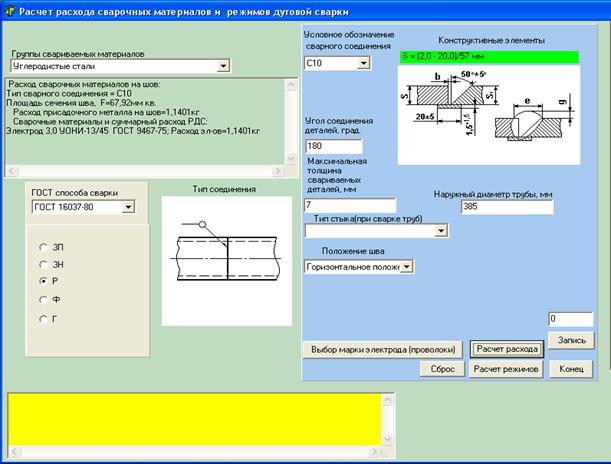

Многие сайты предлагают возможность рассчитать расход электродов онлайн. Делается это очень просто — нужно ввести несколько цифр и калькулятор выдаст вам искомую величину.

Опытные сварщики предпочитают рассчитывать все самостоятельно. Они применяют для этого такую формулу:

Н = Нсв + Нпр + Нправ

- Нсв — расход на сваривание;

- Нпр — расход на проставление прихваток;

- Нправ — расход на правки, проводящиеся холостыми валиками.

Норма расхода на прихваточные работы определяется относительно расхода на прочие работы. При толщине конструкции до 1,2 см, она составляет 15% от основного расхода. При толщине более 1,2 см — 12%.

Как рассчитывается расход при сварке труб?

В теории расчет этого параметра производится очень просто. Нужно разделить расход на метр шва на вес одного электрода. В результаты мы получим количество стержней, необходимое для работы. Количество стержней нужно умножить на метраж. Полученная цифра округляется в большую сторону.

Чтобы получить значение в килограммах, нужно провести такие вычисления: разделить объем раздела на плотность металла. Первый параметр — это объем цилиндра (диаметр берется по большей стороне стыка). Получившееся значение нужно умножить на 1,4 — 1,8. Это поправка на огарки.

Расход при сварке труб может отличаться в зависимости от соединяемых стыков — наличия/отсутствия скосов и т. д.

Способы экономии материалов

Есть несколько способов, позволяющих экономить на расходниках. Это позволит уменьшить затраты на покупку стержней:

Это позволит уменьшить затраты на покупку стержней:

- Используйте автоматические и полуавтоматические аппараты. При ручной сварке могут возникать потери более 5%. Помните, что чем выше качество расходников и оборудования, тем эффективнее производится сварка, а значит происходит меньше потерь.

- Разные марки и модели электродов работают с разным током. Настраивая аппарат, обращайте на это внимание. При подборе неправильных режимов сварки, можно понести большие потери.

- На расход влияет технология сварки. Так, при неправильном угле стержня, расход может увеличиваться.

Опытные сварщики на практике выясняют, какой угол сварки является оптимальным. Это дает им возможность работать быстро и экономно.

Придерживаясь таких рекомендаций, правильно подбирая электроды и внимательно настраивая оборудование, можно значительно сэкономить расход материалов.

Таблицы расходов

Теперь ближе познакомимся с таблицами стандартных значений расхода для различных электродов и типов сварки.

Расход на килограмм наплавленного металла

Сварка углеродистых и низколегированных сталей

Тип Э42

| Марка | ВСЦ-4 | ОЭС-23 | АНО-6 | АНО-17 | ОМА-2 | ВСЦ-4М |

| Расход, кг | 1,6 | 1,65 | 1,7 | 1,8 | ||

Тип Э42А

| Марка | УОНИ 13-45 | УОНИ 13-45А |

| Расход, кг | 1,6 | 1,7 |

Тип Э46

| Марка | Расход, кг |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | 1,7 |

| АНО-24 | |

| АНО-34 | |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 |

Тип Э46А

| Марка | УОНИ 13-55К | ТМУ-46 |

| Расход, кг | 1,6 | 1,65 |

Тип Э50

| Марка | ВСЦ-3 | 55-У |

| Расход, кг | 1,7 | 1,8 |

Тип Э50А

| Марка | Расход, кг |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | |

| АНО-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ 13-55 | |

| ЦУ-5 | |

| ЦУ-7 |

Тип Э55

| Марка | МТГ-02 |

| Расход, кг | 1,55 |

Тип Э60

| Марка | МТГ-01К | ВСФ-65 | ОЗС-24М | УОНИ 13-65 |

| Расход, кг | 1,55 | 1,6 | ||

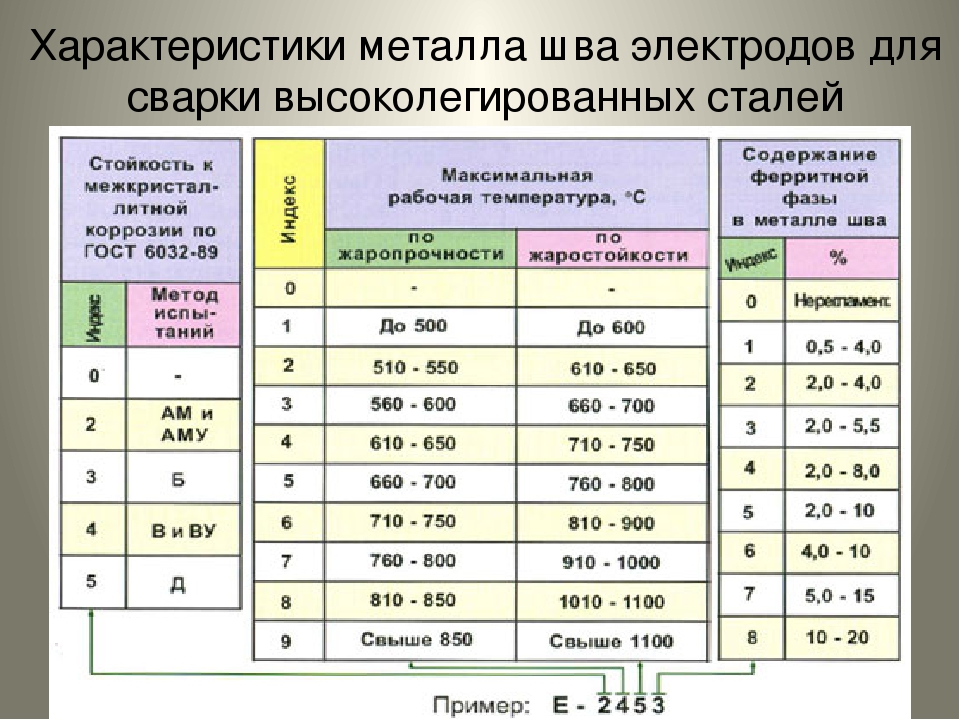

Сварка сталей с высоким содержанием легирующих компонентов

| Марка | Расход, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АНВ-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Сварка сталей, устойчивых к коррозии

| Марка | ОЗЛ-8 | ОЗЛ-14 | ОЗЛ-12 | ЭА-400/10У | ЭА-400/10Г |

| Расход, кг | 1,7 | 1,75 | 1,8 | ||

Сварка сталей, устойчивых к высоким температурам

| Марка | Расход,кг |

| ТМЛ-1, ТМЛ-1У, ТМЛ-3У | 1,5 |

| ЦУ-2М, ТМЛ-3, ЦЛ-27А | 1,55 |

| УОНИ 13-15М, УОНИ 13-ХМ, ЦЛ-39, ЦЛ-36, ЦЛ-40, ЦЛ-17 | 1,6 |

| ЦЛ-26М, ЦЛ-41 | 1,65 |

| ЦЛ-6, ЦЛ-55, АНВ-1 | 1,7 |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Сварка разнородных сталей

| Марка | ИМЕТ-10 | АНЖР-2 | АНЖР-1, НИИ-48Г |

| Расход, кг | 1,3 | 1,6 | 1,7 |

Сварка жаропрочных сталей

| Марка | НИАТ-5, ЭА-395/9 | ЦТ-10 |

| Расход, кг | 1,6 | 1,7 |

Соединения без скоса кромок

| Положение шва | Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва |

| Нижнее | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| 4 | 2 | 0,13 | |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| 4 | 2 | 0,17 | |

| 5 | 2,5 | 0,2 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,1 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,2 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,4 |

| 10 | 50 | 0,4 | 0,42 | 0,44 | 0,5 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,6 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,6 | 2,9 | 3,18 |

Тавровые соединения

| Параметры | Масса наплавленного металла, кг/1 м шва | ||||

| Толщина металла, мм | Сечение шва, кв. мм мм | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,1 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,2 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,4 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,5 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,6 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные соединения (односторонние)

Толщина металла, мм | Зазор, мм | Масса наплавленного металла, кг/1 м шва | ||||

Положение шва | ||||||

| Нижнее 50 ° | Нижнее 60° | Вертикал 70° | Потол 80° | Гориз 60° | ||

| 4 | 1 | 0,09 | 0,1 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,2 | 0,29 | 0,3 | 0,24 |

| 7 | 1,5 | 0,26 | 0,3 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,6 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,6 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4 | 4,76 | 3,34 |

Первый и подварочный проход при V-образном соединении

| Положение шва | Толщина, мм | Масса наплавленного металла, кг/1 м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,1 | 3 |

| Нижнее | больше 12 | 0,15 | 4 |

| Вертикальное | больше 8 | 0,15 | 3 |

| Горизонтальное | больше 8 | 0,15 | 3 |

| Потолочное | больше 10 | 0,1 | 3 |

Заключение

Если вам нужно провести сварочные работы дома, то особой нужды в расчетах расхода нет. Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Планирование объемов расходуемых материалов имеет большое значение при работе с большими проектами. Для особо крупных производств ошибка даже в 1% может привести к серьезным финансовым потерям. При правильном подходе и внимательной настройке оборудования, можно сэкономить до 30% материала. Поэтому очень важно правильно рассчитывать будущий расход и необходимое количество материалов.

Расчет расхода электродов на 1 м шва

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм – 15%;

- при сварке стали толщиной более 12 мм – 12%;

- при сварке алюминиевых и титановых сплавов – до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм – 30%;

- для алюминия толщиной более 8 мм – 25%;

- для титана – 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N – норма расхода на 1 м,

M – масса наплавленного металла на 1 м,

K – коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала – из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Читайте также:

Как производится сварка алюминия полуавтоматом.

В чем особенности аргонной сварки.

О сварке инвертором для начинающих читайте здесь.

Вернуться к оглавлению

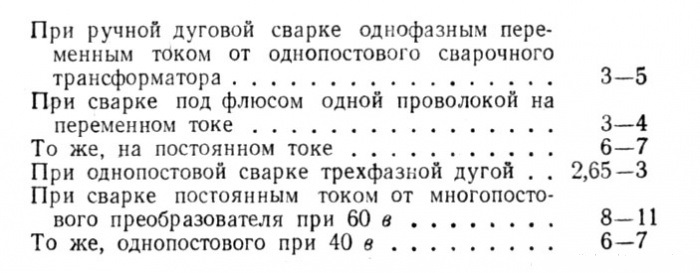

Расчет поправочного коэффициента

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ – 50)/(lэ – lо),

где lэ – длина электрода,

lо – длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости – 1,05;

- для расположенного в вертикальной плоскости – 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

О том как сэкономить на быте и хобби читайте здесь: https://lopatnik. info

info

Норма расхода электродов на 1 тонну металлоконструкций

Неотъемлемой частью процесса возведения любой металлоконструкции является грамотное и точное планирование расхода материалов для составления сметы и подсчета предстоящих финансовых затрат. Вычисляется не только количество задействованного в строительстве материала, но и то, сколько электродов потребуется затратить при проведении сварочных работ.

Умение правильно рассчитывать расход электродов на тонну металлоконструкций — одно из приоритетных требований к профессиональным сварщикам, работающим в крупных компаниях. Без проведения правильных расчетов невозможно узнать точную себестоимость металлоконструкции, предполагаемую прибыль. Все эти нюансы важны для фирм, задействованных в сфере возведения металлических конструкций.

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Расчет расхода электродов по коэффициенту

Чтобы выполнить вычисление, нужно знать точный коэффициент электрода (K) который, как и другие параметры, указан в приложении РДС 82-201-96 «правил разработки норм расхода материалов в строительстве».

Значение коэффициента варьируется от 1,5 и до 1,9. Меньший показатель соответствует второй группе электродов, а наивысшей шестой. Если при работе используется марка ЦТ-28 из второй группы, показатель K равен 1,5.

Используя математический расчет для определения необходимого количества электродов для наплавки тонны металла, получаем значение 1500 кг, то есть H = 1000 * 1,5. Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Соответственно, расход возрастает, если применяется марка более возрастной группы, к примеру, НЖ-13, имеющая коэффициент, который равен 1,8.

Практический расчет

Подразумевает определение массы металла и проведение сварных тестовых работ. Когда они завершены, выполняют замер огарка, учитывают напряжение и силу тока, длину выполненного шва. Основываясь на этих данных, определяют число требуемых электродов для сварки шва определенной длины.

Точным вычисление будет в том случае, когда и внешние данные, и угол положения при выполнении основных работ останутся аналогичными тем, которые были во время тестирования. Чтобы избежать неточности определения, эксперимент повторяют от трех до четырех раз. Если соблюсти это условие, расчет получится еще точнее, чем при использовании формул.

Погрешность расчета

Никакой метод вычислений не дает стопроцентной точности. Закупать расходный материал для обеспечения полноценного и непрерывного рабочего процесса рекомендуется с запасом. Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Необходимо учитывать и возможность наличия в партии электродов бракованных и низкокачественных изделий.

Чтобы не приходилось останавливать сварку, следует увеличить полученные при расчетах данные на пять либо семь процентов. Это гарантировано избавит от различного рода форс-мажорных обстоятельств. Учитывают и то, что количество расходного материала зависит как от технологического процесса, так и от типа заполняемого присадками шва.

Как снизить затраты?

Существует несколько условий, которые позволяют сэкономить на расходных материалах для проведения сварочных работ, но при этом никак не отражаются на качестве:

- Наибольшей экономии присадок позволяет добиться использование полуавтоматического либо автоматического сварочного аппарата. Когда работы проводятся вручную, то потери составляют от пяти процентов и выше. При автоматическом и полуавтоматическом процессе этот показатель вдвое ниже. Если и присадки, и аппарат имеют высокое качество, сокращение расходных изделий будет максимальным.

- Показатели силы тока и напряжения должны полностью соответствовать выбираемому присадочному материалу. Поэтому, настраивая сварочный аппарат, нужно уделять особое внимание этим параметрам.

- Количество затрачиваемых электродов при равных условиях может отличаться. Это обусловлено положением расходного изделия при выполнении сварки. Поэтому многие сварщики предпочитают не ограничиваться формулами и прибегают к практическим расчетам, проводя несколько тестов, чтобы найти «идеальное» положение.

Соблюдение этих трех важных условий и грамотный выбор способа сэкономить позволяет сократить количество требуемого присадочного материала практически на тридцать процентов. Это достаточно внушительная сумма в денежном эквиваленте.

Как рассчитать расход электродов на 1 тонну металлоконструкций: формула, алгоритм, особенности

Эффективность работы сварщика зависит не только от правильного подбора расходников, но и от расчета необходимого их количества.

Просчитывается это с учетом модели самих сварочных стержней, а также с учетом свойств свариваемого металла.

Мы подскажем вам, как правильно вычислить нужное количество расходных материалов для сварочных работ и предоставим нужные для этого формулы и таблицы.

Содержание статьиПоказать

От чего зависит расход материалов

Факторов, влияющих на расход электродов для дуговой сварки – множество, вплоть до усталости сварщика. Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Основные факторы – используемое оборудование, толщина свариваемых деталей, марка и диаметр сварочного стержня, режим сварки.

Многое, конечно, зависит и от профессиональной подготовки сварщика.

Очень важно подобрать правильную марку электрода, в зависимости от типа и толщины свариваемого металла, и правильно выставить параметры сварки на аппарате.

Для точного просчета необходимого количества расходников надо знать некоторые детали. Необходимо предварительно просчитать массу наплавленного металла. Обычно это не более 2% от общей массы детали.

Рассчитывается расход электродов по формуле, мы предоставим ее вам дальше. Также необходимо измерить параметры шва (длину, ширину и необходимое их количество).

Под рукой необходимо иметь информацию о нормах расходования, которая показывает, сколько металла будет наплавлено на один метр шва.

Эта информация содержится в нормативных документах в табличной форме. Данные эти отличаются в зависимости от марки электрода.

Рассчитываются они двумя методами – физическим и теоретическим.

Затем результаты сравниваются, и вычисляется погрешность. Об этом мы также расскажем далее.

Еще один фактор, влияющий на расходование сварочных стержней – тип шва, от него зависит масса наплавленного металла. Вот таблица основных параметров:

Рассчитываем расход электродов

Вот формула для расчета расхода электродов при сварке различных деталей, в частности, труб:

Н=М x К, где М – общая масса металла, а К – коэффициент, который мы можем найти в справочных таблицах, таких как эта.

Начинаем мы всегда с расчета массы металла. Здесь мы можем обойтись без нормативных источников, достаточно знать параметры шва и проволоки.

Замеряем шов и считаем, используя формулу G = F x L x M. Здесь F – общая площадь поперечного сечения, L – длина шва, М – масса проволоки.

Используя две эти формулы, мы можем достаточно точно вычислить необходимое количество электродов на одну тонну металла. Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

Из-за того, что погрешность существует при любом расчете, рекомендуется сделать пробный замер, наложив шов на тестовый образец.

По мере приобретения необходимого опыта, ваши замеры будут все точнее и точнее. Представляем вашему вниманию таблицы с нормами расходования электродов для одного метра шва и одного стыка трубы.

Экономим расходники

Опытные сварщики знакомы с секретами, которые позволяют сократить расход электродов. Здесь важно, чтобы наша экономия никак не повлияла на качество работы.

Вот эти советы профессионалов:

- Использование полуавтоматического сварочного оборудования позволяет снизить расходование электродов на 5-10 % в сравнении с методом ручной сварки;

- Правильно выставленный на аппарате режим сварки также поможет нам контролировать расходование материалов. Установленные вами параметры, такие как сила тока и напряжение, должны соответствовать типу электродов и толщине свариваемого металла. Не превышайте необходимые значения, особенно, если вы используете тонкие стержни, это заметно увеличит их расход.

Не забывайте проверять настройки аппарата при смене электродов.

Не забывайте проверять настройки аппарата при смене электродов. - Необходимо научиться правильно выбирать положение для сваривания. Это умение приходит с опытом, а для новичков есть достаточное количество справочного материала.

Эти советы помогут вам снизить расход материалов, не рискуя при этом ухудшить результат работы. Результат будет зависеть от вашего опыта, а не от количества используемых расходных материалов.

Особенности сваривания различных деталей

Еще одна характеристика свариваемых деталей, способная повлиять на расход – их форма. Нормы для деталей специфической формы, например труб, отличаются от норм для сваривания обычных листов металла.

Полную информацию о таких нормах необходимо искать в нормативных документах. Их надо обязательно изучить, чтобы иметь представление об общих отличиях.

Не всегда удается выполнить нормы расхода, зачастую условия, в которых производятся сварочные работы, не позволяют выполнить все нормативные условия, но необходимо стараться максимально приблизиться к необходимым показателям.

В заключение

Мы рассказали вам основные правила расчета, теперь дело за вами. Обязательно изучите все необходимые нормативные документы, несмотря на их большое количество, это будет вам полезно. Новичкам советуем поискать в сети справочные материалы.

Также в интернете вы можете найти калькулятор расчета расхода электродов. На начальном этапе он может быть вам очень полезен.

В дальнейшем вы научитесь делать необходимые вычисления самостоятельно. Желаем вам успехов в работе!

Желаем вам успехов в работе!

СКОЛЬКО ПРОВОДА? СКОЛЬКО ГАЗА?

На главную / СКОЛЬКО ПРОВОДА? СКОЛЬКО ГАЗА?Используя простую математику, Кевин Бердсли из Lincoln Electric показывает, как производить расчеты, необходимые для получения очень точной оценки количества сварочной проволоки и защитного газа, необходимых для выполнения заявленной работы.

Меня часто спрашивают, как рассчитать сметные затраты на сварку для указанных работ. Используя простую математику, мы можем произвести расчеты, необходимые для очень точной оценки количества сварочной проволоки и защитного газа, необходимых для выполнения работы.

Например, предположим, что цех только что получил предложение о новой работе, включающей сварку угловых швов на 5 000 футов 1/4 дюйма. Сколько сварочной проволоки им нужно купить и через сколько газовых баллонов они пройдут? Прежде чем ответить на эти вопросы, обратите внимание, что формулировка этого вопроса говорит нам о том, что этот цех уже определил две важные переменные: размер сварного шва и количество футов сварного шва в работе. Кроме того, они учитывают стоимость защитного газа в предложении, что очень разумно.

Кроме того, они учитывают стоимость защитного газа в предложении, что очень разумно.

Вес металла шва на фут можно рассчитать, или значения для угловых швов можно найти в Таблице 1 рядом. Эти значения взяты из Таблицы 12-1 в «Справочнике по процедурам дуговой сварки » компании Lincoln Electric Company (Кливленд, Огайо). Расчет количества фунтов сварочной проволоки, необходимого для работы, следующий:

фунтов сварочной проволоки = (вес металла шва на фут) x (фут сварного шва для работы)

Пример расчета № 1

фунтов сварочной проволоки, необходимой для углового шва диаметром 5 000 футов с плоским профилем сварного шва (с использованием значений из таблицы 1).

фунтов необходимой сварочной проволоки = (0,129 фунта / фут) x (5000 футов) ÷ 0,85 = 645 фунтов сплошной проволоки

фунтов необходимой сварочной проволоки с сердечником = (0,129 фунта / фут) x (5000 футов) = 759 фунтов сплошной провод

Зная, сколько фунтов сварочной проволоки необходимо для сварочной работы, можно сравнить стоимость различных размеров и типов сварочной проволоки. Сварочную проволоку покупают за фунт, и цена за фунт варьируется в зависимости от типа сварочной проволоки (сплошная или порошковая), диаметра проволоки и типа упаковки (размер катушек, барабанов, ящиков и т. Д.). Таким образом, можно составить точное предложение на основе желаемого сварочного процесса (например, типа проволоки, диаметра проволоки и типа упаковки).

Сварочную проволоку покупают за фунт, и цена за фунт варьируется в зависимости от типа сварочной проволоки (сплошная или порошковая), диаметра проволоки и типа упаковки (размер катушек, барабанов, ящиков и т. Д.). Таким образом, можно составить точное предложение на основе желаемого сварочного процесса (например, типа проволоки, диаметра проволоки и типа упаковки).

Использование защитного газа можно рассчитать на основе расхода (SCFH), используемого во время производства, и часов сварки, необходимых для выполнения работы, следующим образом:

Необходимые кубические футы газа = (расход SCFH) x (часы сварки)

Пример расчета № 2

Кубических футов необходимого защитного газа = (40 SCFH) x (100 часов сварки) = 4,000 CF

Типичный баллон размера «E» с 75Ar / 25CO 2 защитный газ содержит чуть более 300 куб. Футов газа.Поэтому для сварочных работ необходимо приобрести около 13 газовых баллонов. Хитрость заключается в том, чтобы выяснить, сколько часов на сварку отводится на работу. Лучше всего рассчитать, используя скорость наплавки:

Лучше всего рассчитать, используя скорость наплавки:

Скорость наплавки (фунт / час) = 13,1 x (диаметр проволоки) 2 x (скорость подачи проволоки) x (эффективность)

— Диаметр проволоки в дюймах (дюймах)

— Скорость подачи проволоки в дюймах в минуту (дюймах / мин. )

— КПД (1,0 для сплошной проволоки, 0,85 для порошковой проволоки

— Это вычисление только для стали

Пример: диаметр проволоки = 0.045 дюймов (1,2 мм) сплошная проволока, скорость подачи проволоки = 300 дюймов / мин

Скорость наплавки = 13,1 x (0,045) 2 x (300) x (1,0) = 7,96 фунта / час

Пример расчета № 3

кубических футов защитного газа, необходимого для 5 000 футов 5 углового сварного шва с использованием сплошной проволоки 0,45 дюйма, при скорости наплавки = 7,96 фунтов / час и стандартной скорости потока защитного газа 40 стандартных кубических футов в час.

Из первого расчета мы знаем, что нам нужно 645 фунтов сплошной проволоки для 5000 футов сварного шва 1/4 дюйма, следовательно:

Часы сварки для работы = 645 фунтов ÷ 7. 96 фунтов / час = 81 час сварки

96 фунтов / час = 81 час сварки

Кубических футов необходимого защитного газа = (40 SCFH) x (81 час сварки) = 3240 CF

Для этой сварочной работы вам потребуется около одиннадцати баллонов с защитным газом размера E. Опять же, тип смеси защитного газа (75Ar / 25CO 2 , 100% CO 2 и т. Д.) Определяет стоимость газа, а также упаковку. Знание того, сколько кубических футов защитного газа, поможет вам получить лучшую цену и лучший сервис от вашего газораспределителя.

Цель этой статьи — помочь магазинам подготовить точные сметы на сварку с помощью нескольких расчетов. Однако выполнение математических расчетов и создание чисел также поможет вам управлять своими операциями для повышения прибыльности. Из этих расчетов мы знаем, что сварка при более низкой скорости наплавки и более высокой скорости потока будет стоить вам времени и денег. Я хотел бы поблагодарить Региса Гейслера из Lincoln Electric за вдохновение для этой статьи, основанное на его страсти к тому, чтобы помочь сварочным цехам стать более прибыльными.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Кевин Бердсли, зарегистрированный профессиональный инженер с 21-летним производственным опытом, работает инженером-прикладником в Lincoln Electric , 22801 St. Clair Avenue, Cleveland, OH 44117-1199, www.lincolnelectric.com . С вопросами или комментариями по этой колонке обращайтесь к Кевину по телефону 216-383-2259 или [email protected] .

Расчетные дозы облучения от тория и его дочерних элементов, содержащихся в торированных сварочных электродах (Технический отчет)

Макдауэлл-Бойер, Л. М. Расчетные дозы облучения от тория и дочерних элементов, содержащихся в торированных сварочных электродах . США: Н. П., 1979.

Интернет. DOI: 10,2172 / 5760281.

Макдауэлл-Бойер, Л. М. Расчетные дозы облучения от тория и его дочерних элементов, содержащихся в торированных сварочных электродах . Соединенные Штаты. https://doi.org/10.2172/5760281

М. Расчетные дозы облучения от тория и его дочерних элементов, содержащихся в торированных сварочных электродах . Соединенные Штаты. https://doi.org/10.2172/5760281

Макдауэлл-Бойер, Л. М.Сидел .

«Расчетные дозы облучения от тория и его дочерних элементов, содержащихся в торированных сварочных электродах». Соединенные Штаты. https://doi.org/10.2172/5760281. https://www.osti.gov/servlets/purl/5760281.

@article {osti_5760281,

title = {Расчетные дозы облучения от тория и его дочерних элементов, содержащихся в торированных сварочных электродах},

author = {McDowell-Boyer, L M},

abstractNote = {Ожидаемая коллективная доза облучения для общего U.Популяция S., рассчитанная для ежегодного распределения, использования и утилизации одного миллиона торированных сварочных электродов, составляет от 7,9 x 10 / sup 2 / до 6,4 x 10 / sup 3 / чел-бэр на кость (от 56 до 5,4 x 10 / sup 2 / man-rem на все тело). Эти значения представляют собой потенциальную дозу, полученную населением США в целом за 50-летний период после облучения в течение одного года.},

Эти значения представляют собой потенциальную дозу, полученную населением США в целом за 50-летний период после облучения в течение одного года.},

doi = {10.2172 / 5760281},

url = {https://www.osti.gov/biblio/5760281},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1979},

месяц = {12}

}

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время Логотип Public.Resource.OrgЛоготип представляет собой черно-белую линию улыбающегося тюленя с усами. Вокруг печати находится красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней части — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

.Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца. Для получения дополнительной информации о постановлениях правительства и ваших правах гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступных ресурсах. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Классификация сварочных электродов.

Классификация сварочных электродов.

18 марта 2013 г., Понедельник

Хью Гибсон

Это первая запись в блоге об этом онлайн-бизнесе.

Не стесняйтесь взять чашку чая и печенье, поднять ноги и Оглянитесь вокруг. Вы найдете множество отличного контента и информации о моем бизнесе, и есть много вкусностей.

Надеюсь, вам понравится, и не стесняйтесь, дайте мне знать, что вы думаете!

«К чему относятся все цифры, нанесенные на электроды?»

Обывателя может озадачить набор букв и цифр, напечатанных на концах сварочных электродов.

Они существуют для классификации типа электрода. Для большинства сварочных стержней будет использоваться система AWS, что означает

«Американское сварочное общество».

Сегодня используется около 4 различных типов классификации, но большинство производителей склонны придерживаться системы AWS

.

Имеет смысл, что если вы собираетесь сварить 2 куска металла вместе, вам нужно знать, что вы

и используете правильный сварочный стержень для работы. Неправильный может закончиться разваливанием сустава.

Система классификации работает следующим образом:

Типичный номер, напечатанный на каждом стержне, может быть «E7018»

Разбивка этих цифр выглядит следующим образом:

E указывает, что это электрод.

70 указывает на прочность сварного шва. соединение, и это измеряется в тысячах фунтов на квадратный дюйм.

1 указывает положение сварки, в котором можно использовать стержень (подробности см. в разделе «Положение сварки» ниже).

8 указывает тип покрытия из флюса, степень проплавления и тип тока, который можно использовать

(подробности см. в «Таблице классификации» ниже)

ТАБЛИЦА ПРОЧНОСТИ СВАРКИ (бит E70 **)

Минимальный предел прочности на разрыв Минимальный предел текучести

E 60 ** 62000 фунтов на кв. дюйм 50000 фунтов на кв. дюйм

E 70 ** 70 000 фунтов на кв. Дюйм 57 000 фунтов на кв. Дюйм

E 80 ** 80 000 фунтов на кв. Дюйм 67 000 фунтов на кв. Дюйм

E 90 ** 90 000 фунтов на кв. Дюйм 77 000 фунтов на кв. i

E100 ** 100 000 psi 87 000 psi

E110 ** 110000 psi 95 000 psi

E120 ** 120 000 psi 107 000 psi

Это может быть неочевидно, но жизненно важно подобрать правильную прочность электрода в соответствии с типом металла

свариваются вместе.Если стержень будет слишком слабым, соединение может выйти из строя под нагрузкой. Аналогично, слишком прочный и есть шанс

, что соединение выйдет из строя. Каждый из производителей

предлагает множество книг по сварочным таблицам, в которых приведены все данные для каждого типа производимых ими прутков.

ТАБЛИЦА ПОЛОЖЕНИЯ ПРИ СВАРКЕ (бит E ** 1 *)

E ** 1 * подходит для плоских, горизонтальных, вертикальных (вверх) и потолочных работ

E ** 2 * подходит только для использования в плоских и горизонтальных условиях

E ** 4 * подходит для использования в плоском, горизонтальном, верхнем и вертикальном (вниз) положении

Различные положения сварки важны, поскольку сварочная ванна ведет себя совершенно по-разному в вертикальном (верхнем) положении

по сравнению с вертикальным (вниз) должность.То же самое относится и к сварке над головой. Производитель

разработал совершенно другой стержень для выполнения конкретной работы, поэтому убедитесь, что у вас есть правильный.

ТАБЛИЦА КЛАССИФИКАЦИИ Обычно это последняя цифра в строке. (E *** 8 бит)

КлассПокрытие электрода (FLUX) Тип проникающего тока (например, AC, DC +, DC-)

E *** 0 Целлюлоза, натрий Deep DC + (не имеет значения

E * ** 1 Целлюлоза, калиевый глубокий переменный ток или постоянный ток +, примерно

E *** 2 Рутил, натриевая среда среднего переменного или постоянного тока — электрод с

E *** 3 Рутил, калиевый легкий переменный ток или постоянный ток + или постоянный ток — переменный ток.С DC вы можете

E *** 4 Рутил, железный порошок, средний AC или DC + или DC- выбрать между DC +

E *** 5 с низким содержанием водорода, натрием со средним DC + и DC-, подключив

E *** 6 с низким содержанием водорода, Калий средний переменный ток или постоянный ток + в ваших выводах на аппарате

E *** 7 для сварки железным порошком, оксидом железа, средним переменным током или постоянным током OPP

E *** 8 с низким содержанием водорода, железным порошком среднего переменного или постоянного тока +.

E *** 9 Оксид железа, рутил, калий Среда с маркировкой AC или DC + или DC-)

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ

Иногда на конце есть дополнительная насадка.Например: E7018 (-1). Они изложены ниже.

Суффикс Дополнительное требование

-1 Повышенная ударная вязкость (ударная вязкость) для стержней E7018. Также повышенная пластичность в стержнях E7024.

-M Отвечает большинству военных требований.

-X Указывает, что электрод относится к низколегированному типу (есть целая таблица этих сплавов, в которую я не буду сейчас вдаваться)

Полное руководство по дуговой сварке порошковой проволокой

Дуговая сварка порошковой проволокой или FCAW является разновидностью сварки MIG.Как следует из названия, в этом методе используется электрод с флюсовой сердцевиной для обеспечения присадочного материала для сварного шва.

За исключением этого различия, FCAW аналогична сварке MIG. Тот же сварочный аппарат MIG используется для FCAW. Отличается только электрод.

Дуговая сварка порошковой проволокой — это возможный метод для строительства мостов, ремонта тяжелого оборудования, монтажа металлоконструкций и других подобных применений в течение последних нескольких лет. Это неудивительно, если учесть высокую скорость наплавки и простоту этого процесса сварки, что делает его очень производительным и экономичным.

Источник питания для дуговой сварки порошковой проволокой

Этот процесс сварки можно выполнять с помощью сварочного аппарата MIG — во многих случаях нет необходимости в каких-либо изменениях. В некоторых случаях может потребоваться замена роликов для подачи электрода. Контактный наконечник также должен подходить для установки более толстого проволочного электрода. Это то же самое, что и внесение изменений для разных размеров проводов.

Есть несколько специализированных сварочных аппаратов FCAW. Однако таких сварщиков, работающих в тяжелых условиях, можно встретить только в промышленности.Основное различие между этими сварочными аппаратами FCAW и сварочными аппаратами MIG заключается в том, что первые имеют гораздо более высокие настройки тока и напряжения для сварки толстых металлических пластин.

Таким образом, если у вас уже есть сварочный аппарат MIG, вы можете сразу начать использовать его для дуговой сварки порошковой проволокой.

Электроды FCAW

Это электроды, которые немного отличают FCAW от сварки MIG. Сварка MIG использует сплошную проволоку в качестве электродов для присадочного материала. В FCAW используются электродные проволоки с полым центром, заполненным флюсом.Этот флюс защищает горячее сварное соединение от коррозии и загрязнения, защищая его от окружающей среды.

Поскольку флюс может эффективно защищать сварное соединение от атмосферы, порошковая сварка хорошо подходит для сварки на открытом воздухе. В процессе FCAW используется флюс точно так же, как при ручной сварке. Однако в электродах FCAW этот флюс помещается в сердечник, а не снаружи, как в электродах для сварки штангой.

Благодаря флюсу, метод FCAW обладает рядом преимуществ по сравнению с процессом сварки MIG.Вот четыре важных преимущества.

- У процесса FCAW более высокая ставка депозита в час Метод

- FCAW подходит для сварки ржавых и грязных металлов толщиной до ½ дюйма всего за один проход

- Этот способ сварки отлично подходит для сварки на открытом воздухе. Он также подходит для любителей и энтузиастов DIY Процесс

- FCAW прост, и его можно быстро изучить. Это не требует высокого уровня ловкости рук, как сварка TIG.

Ставка по депозиту

FCAW имеет более высокую скорость наплавки по сравнению с другими методами сварки. При сварке MIG вы можете уложить максимум около 8 фунтов проволоки в течение часа. Используя метод FCAW, вы можете депонировать до 25 фунтов металла в час. Таким образом, этот метод имеет очень высокую производительность и является особенно хорошим вариантом для сварки толстых металлических профилей и деталей. Депозитная ставка FCAW не имеет себе равных. Следовательно, этот процесс сварки пользуется популярностью на верфях и в других отраслях тяжелой промышленности.

Процесс FCAW с ржавыми и грязными металлами

Для выполнения дуговой сварки порошковой проволокой необязательно иметь очень чистый стык. В отличие от других традиционных процессов сварки, таких как TIG, MIG и Stick, FCAW может справляться со всеми видами загрязнений, кроме масел, воды и краски. Он может растворять даже прокатную окалину и ржавчину. FCAW настолько эффективен при сварке через ржавчину и прокатную окалину, что может сваривать металлический профиль ½ дюйма толщиной с канавкой, обеспечивая при этом полное проплавление с обеих сторон за один проход.

FCAW также подходит для всех видов работ, что делает его еще более идеальным для верфей и тяжелой промышленности.

Сварка на открытом воздухе

Если у вас есть опыт сварки MIG, вы, возможно, знаете, что сварка MIG может быть очень проблематичной, если она выполняется на открытом воздухе. Вы можете решить эту проблему, просто переключив сплошной проволочный электрод на проволоку с флюсовой сердцевиной, то есть с помощью FCAW. Этот переключатель очень удобен, поскольку вы можете заменить сплошную проволоку порошковой проволокой, внеся лишь незначительные изменения.

Причина, по которой FCAW устойчив к внешним воздействиям даже на открытом воздухе, связана с флюсом. Флюс служит для защиты горячего шва от ветра так же, как и при сварке штучной сваркой.

Те сварщики, которые занимаются сваркой для хобби или для ремонта, в большинстве случаев могут использовать FCAW без защитного газа. Требуется меньше оборудования, что делает процесс проще и удобнее.

Требуемый уровень умения

В отличие от других современных методов сварки, для выполнения качественных сварных швов с FCAW не требуется большого количества ручного труда.Это очень похоже на сварку MIG. Единственное, что вам нужно сделать, это правильно настроить сварочный аппарат в соответствии с областью применения сварки. Как только это будет выполнено, вам нужно правильно направить сопло, чтобы создать сварной шов.

FCAW намного проще, чем сварка TIG. При сварке TIG необходимо использовать обе руки: одной рукой удерживать неплавящийся вольфрам, а другой прикреплять присадочную проволоку. Вы должны подавать присадочную проволоку вручную с правильной скоростью. Вам также необходимо управлять ножной педалью, чтобы изменять ток.С другой стороны, с FCAW вам нужно держать сварочный пистолет в нужном месте. Проволока подается автоматически. Для обеспечения наилучшего качества сварки аппарат необходимо правильно настроить.

Типы электродов FCAW

Есть два типа электродов FCAW.

- Самозащитный

- Двойное экранирование

Самозащитный электрод выполняет то, что подразумевает его название. Нет необходимости в защитном газе для защиты горячего шва. Этот тип электрода FCAW имеет флюсовый материал, который может обеспечить адекватную защиту от атмосферы.Следовательно, это отличный выбор для общего ремонта и один из лучших вариантов для сварки на открытом воздухе. Поскольку электроды с двойным экранированием не используют защитный газ, этот процесс намного проще, а затраты также могут быть снижены.

Электрод с двойной защитой нуждается в защитном газе для защиты от коррозии и ржавчины. В большинстве случаев достаточно смеси из 25 процентов газообразного диоксида углерода и 75 процентов газообразного аргона. Единственный способ получить представление о наиболее подходящем защитном газе — это связаться с производителем электродов или магазином сварочных материалов.Лучше быть полностью уверенным, чем рисковать переделкой, связанной с удалением некачественных и дефектных сварных швов.

Размеры электродов FCAW

ПроводаFCAW бывают разных размеров. Для большинства сварочных работ вам потребуются проволоки следующих размеров.

Существует система обозначений для обозначения различных электродов. Например, один из таких проводов — E71T-1. Вот что означает название.

E — Подразумевается электрод

7 — Это число указывает минимальную прочность сварного шва на растяжение в квадратных дюймах.Вы должны добавить к этому числу четыре нуля, чтобы получить минимальную прочность на разрыв. В данном случае получается 70 000 фунтов на квадратный дюйм. Это означает, что минимальная прочность на разрыв присадочного металла составляет 70 000 фунтов на квадратный дюйм.

1 — Подразумевает сварочные позиции, которые можно принять с этой проволокой. Для этой цифры используются только два числа — ноль и единица. Ноль означает, что с этим электродом вы можете принимать только горизонтальное и ровное положение. Один подразумевает, что вы можете использовать электрод в любом положении.

Т — аббревиатура от трубчатого. Это форма, которую можно ожидать от порошковой проволоки. Проволока представляет собой трубку из присадочного металла, заполненную флюсом. В электродах MIG проволока сплошная. В этом случае будет обозначение S.

1 — Указывает вид потока внутри электрода.

Конфигурация аппарата для дуговой сварки порошковой проволокой

Настройка аппарата критически важна для обеспечения эффективных характеристик и качества сварки FCAW. Перед настройкой устройства необходимо убедиться, что натяжение ролика отрегулировано правильно.Натяжение должно быть достаточным для подачи проволоки без проскальзывания. Если ролики станут слишком тугими, это может привести к раздавливанию проволоки, и в этом случае вам придется снова подавать проволоку.

Вы можете настроить параметры нагрева, настроив напряжение и скорость подачи проволоки.

При использовании электродов с двойной защитой возникает дополнительная задача по регулировке расхода защитного газа. Напряжение является показателем скорости, с которой тепло направляется в сварной шов. Скорость подачи проволоки регулирует скорость, с которой проволочный электрод входит в сварочную ванну.Это указывается в дюймах в минуту.

Поскольку процесс зависит от источника питания постоянного напряжения, ток изменяется в зависимости от скорости подачи проволоки. Более высокая скорость подачи означает больший ток.

Чтобы облегчить вам выбор правильной конфигурации, производитель прилагает к сварочному аппарату таблицу, в которой приведены рекомендации по скорости подачи проволоки и напряжению в зависимости от толщины металлических секций.

Несмотря на то, что эти рекомендации полезны, нет необходимости точно им следовать.Настройки должны быть достаточными, чтобы сварочная ванна вливалась в стык и проникала на всю глубину, чтобы сваривать две противоположные поверхности надлежащим образом. С другой стороны, сварка MIG более чувствительна к этим рекомендациям.

Существует два разных типа механизмов передачи, которые вы можете использовать для FCAW.

- Распылительная передача

- Шаровая передача

Распылительный перенос

Когда вы переключаете сварочный аппарат в режим переноса распылением, вы слышите отчетливый треск.Сварка обычно выполняется распылением.

Как следует из названия, крошечные капельки расплавленного металла проходят по дуге к сварочной ванне при распылении. Это похоже на то, как струя выходит через садовый шланг с закрытым отверстием. Перенос распылением зависит от диаметра проволоки и осуществляется при высокой скорости подачи проволоки и напряжениях. Как только дуга развивается, она сохраняется на протяжении всего сварного шва, в отличие от передачи короткого замыкания. Этот метод переноса обеспечивает минимальное разбрызгивание и обычно используется для толстых сечений в горизонтальном или плоском положении.

Шаровидный перенос

При глобулярном переносе присадочный металл переносится по дуге в виде относительно больших капель. Размер этих капель сопоставим с диаметром электрода. Этот метод переноса используется для углеродистой стали. Благодаря шаровому переносу сварка выполняется в горизонтальном или плоском положении из-за большого размера капель. Большой размер капель усложняет сварочный процесс как в вертикальном, так и в вертикальном положении. Передача дуги короткого замыкания более естественна по сравнению с этим.Большой размер капель приводит к сильному разбрызгиванию.

Шаровидный перенос больше подходит для тонких листов и металлических профилей. Скорость подачи проволоки и напряжение устанавливаются таким образом, чтобы звук хлопка становился слышен во время сварки. Вы сможете услышать несколько хлопков каждую секунду, когда образуются маленькие шарики, которые падают в сварочную ванну. Для шарового переноса необходимо использовать двойной экранирующий электрод. Защитный газ должен содержать большое количество аргона для создания стабильной дуги.

Методы дуговой сварки порошковой проволокой

Методы сварки, используемые для этого процесса, просты.Вам не нужно обладать слишком большими навыками, кроме знания того, как правильно настроить сварочный аппарат.

Дуговую сварку порошковой проволокой можно выполнять как прямым, так и обратным способом. Эти методы также используются в других сварочных процессах.

В методе переднего хода вы толкаете ванну в направлении сварного шва. При использовании метода переднего хода вы получаете широкий, но неглубокий сварной шов с низким профилем. Этот способ сварки подходит для тонких листов и металлических профилей.

С другой стороны, сварка с обратной стороны создает проникающий, глубокий и узкий шов с высоким профилем.Поэтому он больше подходит для толстых металлов.

Вы можете использовать метод справа или слева в сочетании с такими приемами, как круги, взбивание и узоры плетения. В большинстве случаев вы можете выполнять сварку с постоянной скоростью движения. Встряхните ручку из стороны в сторону, чтобы распределить сварной шов. Это наиболее полезная универсальная техника, которая хорошо работает во всех позициях, независимо от того, используете ли вы метод удара справа или слева. Сварку можно выполнять в вертикальном, горизонтальном или горизонтальном положении как справа, так и слева.

Вот дополнительные советы по улучшению качества FCAW

Советы по повышению качества FCAW и предотвращению распространенных проблем

Хотя дуговая сварка порошковой проволокой более проста по сравнению с другими методами сварки, вам все же следует позаботиться о том, чтобы избежать общих проблем при сварке. Вы можете предотвратить большинство этих проблем, если поймете факторы, лежащие в основе их развития, и хорошо потренируйтесь. Узнайте о решениях этих проблем для получения стабильных и качественных сварных швов.

Проблемы с подачей проволоки

Вы можете значительно сократить время простоя, приняв меры для предотвращения проблем с подачей проволоки. Две наиболее распространенные проблемы с подачей проволоки — это гнездование птиц и ожог. Эти проблемы приводят к гашению дуги во время процесса сварки, что может привести к проблемам с качеством сварки.

При обратном выгорании проволока плавится с образованием осадка на контактном наконечнике. Эта проблема довольно часто является результатом низкой скорости подачи проволоки. Удерживание сопла слишком близко к основному металлу также вызовет эту проблему.Чтобы избежать этой проблемы, убедитесь, что скорость подачи проволоки подходящая, и убедитесь, что расстояние между заготовкой и контактным наконечником не превышает 1,25 дюйма.

Как следует из названия, птичье гнездо — это путаница проволоки, которая может препятствовать подаче проволоки. Лучший способ предотвратить возникновение этой проблемы — использовать приводные ролики с U- или V-канавкой в механизме подачи проволоки.

Проволочный электродFCAW значительно мягче по сравнению со сплошным проволочным электродом, используемым в GMAW. В результате, если вы используете неправильный приводной ролик, он легко сожмет мягкую порошковую проволоку.

Установка соответствующего натяжения приводного ролика предотвратит запутывание или сплющивание проволоки. Чтобы правильно отрегулировать натяжение, вы должны начать с ослабления натяжения приводного ролика. С этого момента вы можете начать увеличивать натяжение и сделать пол-оборота дальше точки, в которой проволока перестает скользить.

Есть и другие факторы, влияющие на гнездование птиц, такие как засорение лайнера, неправильное использование лайнера и неправильно обрезанный лайнер. Если во время регулярной проверки кабелей и сварочного пистолета вы заметите засорение, немедленно замените линию.Используйте подходящие инструменты, чтобы правильно обрезать лайнер, как указано в рекомендациях производителя. На лайнере не должно быть острых краев и заусенцев. Убедитесь, что вы используете лайнер, наиболее подходящий для вашего диаметра проволоки.

Пористость и отслеживание червя

Следы червя и пористость — одни из наиболее распространенных дефектов, которые могут снизить целостность сварных соединений. Пористость возникает, когда пузырьки газа попадают в сварочную ванну и застревают. Расплавленный металл затвердеет, образуя дыры из-за этих пузырьков.Эти отверстия могут образовываться в одной точке или по всей длине сварного шва. Чтобы предотвратить такое возникновение, убедитесь, что вы удалили всю грязь, влагу, масло, покрытия, краску, жир и ржавчину с поверхности металлической секции перед началом сварки.

Вы также можете использовать порошковую проволоку с раскислителями, которые могут устранить некоторые из этих загрязнений. Однако никогда не следует думать, что эти раскислители заменяют надлежащую очистку перед сваркой и подготовку заготовки.

Убедитесь в правильности удлинения электрода.Общее правило в этом отношении заключается в том, что провод не должен выходить за пределы 1,25 перед контактным наконечником.

Отслеживание червя относится к отметкам, оставленным на поверхности при захвате флюсового газа. Вы можете предотвратить отслеживание червя, избегая чрезмерно высокого напряжения. Установите напряжение в соответствии со скоростью подачи проволоки и соответствующим ей током. Для получения информации о настройках напряжения обратитесь к инструкциям производителя электродной проволоки. Требуемое напряжение будет варьироваться в зависимости от диаметра провода, как указано в инструкциях производителя.

Если во время сварки вы заметили отслеживание червяка, понижайте напряжение с шагом в полвольта, пока проблема не исчезнет.

Включения шлака

Шлак, образованный расплавленным флюсом, может попасть в расплавленную сварочную ванну. Это приводит к дефекту, известному как включения шлака, который может нарушить целостность сварного шва. На включение шлака влияет несколько факторов. При правильной технике сварки всех этих факторов можно избежать, чтобы предотвратить попадание шлака.

В первую очередь следует избегать неправильного размещения сварных швов.Будьте особенно осторожны при выполнении нескольких проходов на более толстых металлических профилях. Вы должны убедиться, что в сварном шве достаточно места для дополнительных проходов. Будьте осторожны в этом отношении, особенно с соединениями, которые требуют нескольких проходов.

Вы также должны следить за тем, чтобы скорость и угол движения находились в допустимых пределах. Угол перетаскивания должен составлять от 15 до 45 градусов для верхнего, горизонтального и плоского положений. Для вертикального верхнего положения угол сопротивления должен составлять от 5 до 15 градусов.Если вы заметили включения шлака даже для углов в этих пределах, медленно увеличивайте угол сопротивления.

Поддерживайте постоянную скорость движения. Если скорость движения слишком мала, сварочная ванна будет опережать дугу, что приведет к включению шлака.

Далее вы должны убедиться, что подводимая энергия соответствует требованиям. Недостаток сварочного тепла может привести к образованию шлаковых включений. Всегда следуйте инструкциям производителя электродов относительно диаметра электродной проволоки. Если вы все же обнаружите включения шлака, то медленно повышайте напряжение, пока проблема включения шлака не будет устранена.

Наконец, вы должны удалить весь затвердевший шлак между проходами сварки. Используйте отбойный молоток, а затем проволочную щетку или шлифовальный станок, чтобы убедиться, что поверхность идеально чистая для следующего сварочного прохода.

Недостаточная сварка и поднутрение

Недостаточная сварка и подрезы — это дефекты сварного шва, которые могут снизить качество сварки и ослабить сварной шов. Вам следует предпринять шаги, описанные ниже, чтобы устранить эти проблемы и снизить затраты, а также время простоя, связанное с переделкой.

Эта канавка может расплавиться в заготовке рядом с поверхностью сварного шва без заполнения присадочным материалом.Это называется подрезкой. Вокруг поверхности сварного шва будет слабая область, которая может вызвать растрескивание. Вы можете предотвратить недорез, установив соответствующие значения сварочного напряжения и тока. Обратитесь к параметрам сварки, указанным производителем, и установите соответственно напряжение и ток.

Также убедитесь, что угол наклона пистолета находится в допустимом диапазоне. Поддерживайте постоянную скорость движения, чтобы присадочный металл успел проникнуть в расплавленные области основного металла.Если вы используете технику плетения, делайте паузу, когда читаете сторону сварного шва.

Отсутствие плавления относится к неспособности присадочного металла полностью сплавиться с заготовкой. Вы можете предотвратить эту проблему, поддерживая необходимый уровень нагрева и подходящий рабочий угол. Вы можете получить правильный рабочий угол, расширив канавку так, чтобы дно было доступно во время сварки. Вы также можете сохранить правильный рабочий угол, удерживая борт стрингера в нужном месте на стыке.

Убедитесь, что дуга остается на задней кромке сварочной ванны, а угол наклона пистолета должен составлять от 15 до 45 градусов. Во время плетения делайте кратковременную паузу, когда дойдете до боковых стенок канавки. Отрегулируйте скорость подачи проволоки и увеличивайте напряжение до полного сплавления. Если проволока выходит впереди сварочной ванны, вы можете внести простые корректировки, чтобы этого не произошло. Вы можете установить более высокий сварочный ток или увеличить скорость движения, чтобы решить эту проблему.

Чрезмерное проникновение