Прогрев бетона в зимнее время: технологическая карта

Необходимость прогрева бетона в зимнее время появляется довольно часто. Несмотря на то, что обычно ремонтно-строительные работы проводят в теплое время года без нарушения технологического процесса, часто остановка производства стоит очень дорого и поэтому актуально использование разнообразных методов прогрева.

Согласно нормативам и правилам, заливать обычный бетон при минусовой температуре нельзя, так как смесь не застывает нормально, теряет большую часть прочности, становится причиной разрушений и деформаций. Для того, чтобы соблюсти график выполнения работ и обеспечить их высокое качество, бетон прогревают кабелями и трансформатором, индукционным и инфракрасным методами, применяют сварочные аппараты и противоморозные добавки.

До начала работ обязательно создается технологическая карта на прогрев любым выбранным методом, в которой указываются все основные положения, условия, этапы работ. Опытные мастера утверждают, что наилучшего результата можно добиться при использовании одновременно противоморозных добавок и одного из методов прогрева.

Опытные мастера утверждают, что наилучшего результата можно добиться при использовании одновременно противоморозных добавок и одного из методов прогрева.

С одной стороны, специальные присадки помогают смеси быстрее застывать, устраняют пузыри воздуха, делают ее более прочной, с другой же – прогрев должен осуществляться под контролем и с заведомо установленными показателями, чтобы не допустить замерзания бетона и его перегрева. Для этих целей рекомендовано использовать специальные регуляторы, контроллеры либо же обращаться к профессионалам.

Содержание

- 1 Технологическая карта и способы прогрева бетона

- 1.1 Прогревать сварочным аппаратом

- 1.2 Инфракрасный метод

- 1.3 Индукционный метод

- 1.4 Применение трансформаторов

- 1.5 Использование кабеля

- 1.6 Противоморозные добавки

- 1.7 СНиП

- 2 Расчет времени

Технологическая карта и способы прогрева бетона

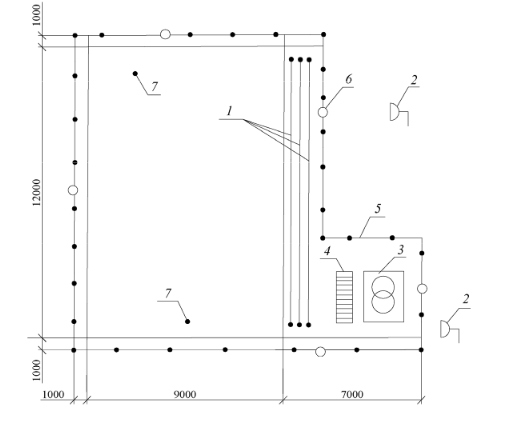

На прогрев бетона в зимнее время технологическая карта составляется обязательно. Чтобы все работы были выполнены качественно, эффективно и безопасно, важно четкое соблюдение технологии, нормативов. Найти примеры документа можно в сети, но для каждого конкретного объекта составляется индивидуальный план на прогрев.

Чтобы все работы были выполнены качественно, эффективно и безопасно, важно четкое соблюдение технологии, нормативов. Найти примеры документа можно в сети, но для каждого конкретного объекта составляется индивидуальный план на прогрев.

Технологическая карта составляется с использованием СНиП, ЕНиР и ГЭСН, включает важные справочные данные касательно того, какая температура должна быть, какой метод прогрева выбран, указываются необходимые устройства и инструменты, весь процесс и т.д.

Главные разделы любой технологической карты:

- Сфера применения способа прогрева

- Технология, организация и этапы выполнения работ

- Расчет трудозатрат

- Основные требования к качеству работ

- График осуществления всех задач

- Необходимые материальные ресурсы

- Охрана труда и обеспечение безопасности

- Все важные технико-экономические показатели

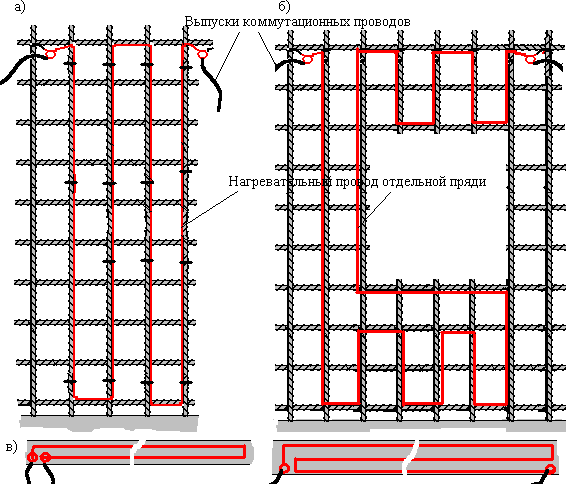

- Схемы укладки, подключения проводов, электродов, длина нагревательных элементов, контроль временного/температурного режимов и т.

Все данные должны сопровождаться рисунками, схемами. Актуальны таблицы, расчеты для типовых конструкций, использующиеся для реализации индивидуального плана.

Прогревать сварочным аппаратом

Данный способ предполагает выполнение прогрева с использованием кусков арматуры, лампы накаливания, термометра для измерения температуры. Куски арматуры устанавливаются параллельно цепи, с прямыми и примыкающими проводами, а между ними монтируют лампу накаливания, которая измеряет напряжение.

Для измерения температуры используют градусник. Обычно по времени данный процесс занимает много – около 2 месяцев. На весь период прогревания бетона конструкция должна быть надежно защищена от воздействия воды и холода. Как правило, обогрев сварочным аппаратом применяют в случае необходимости прогрева небольших объемов бетона и при условии хорошей погоды.

Инфракрасный метод

Данный метод базируется на использовании тепловой энергии, которая преобразуется из излучения прибора, что функционирует в инфракрасном диапазоне. Этот тип прогрева осуществляется за счет электромагнитных колебаний, где скорость распространения волны равна 2.98 х 108 м/с, а длина волны равна 0.76-1000 мкм. В роли генератора часто выступают трубки, сделанные из металла и кварца.

Этот тип прогрева осуществляется за счет электромагнитных колебаний, где скорость распространения волны равна 2.98 х 108 м/с, а длина волны равна 0.76-1000 мкм. В роли генератора часто выступают трубки, сделанные из металла и кварца.

Основная особенность данной технологии – возможность запитать прибор энергией от обыкновенного переменного тока. Инфракрасный обогрев предполагает возможность менять мощность – все зависит от нужного температурного режима.

За счет лучей энергия доходит до более глубоких слоев бетона, процесс реализуется постепенно и плавно. Высокие показатели мощности запрещены и не эффективны, так как верхний слой бетона прогреется, а нижний останется холодным, что станет причиной распространения деформаций, разрушений и т.д. Метод чаще всего применяется для прогрева тонких слоев конструкции и подготовки раствора с целью ускорения времени адгезии.

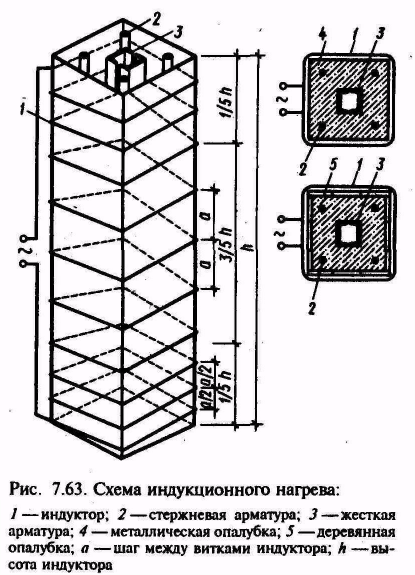

Индукционный метод

Технология индукционного прогрева используется для ускорения набора железобетоном нужного показателя прочности при минусовых температурах. Применение технологии подходит лишь для армированных конструкций – всех тех, что содержат внутри металлические элементы (они выступят в роли сердечника).

Применение технологии подходит лишь для армированных конструкций – всех тех, что содержат внутри металлические элементы (они выступят в роли сердечника).

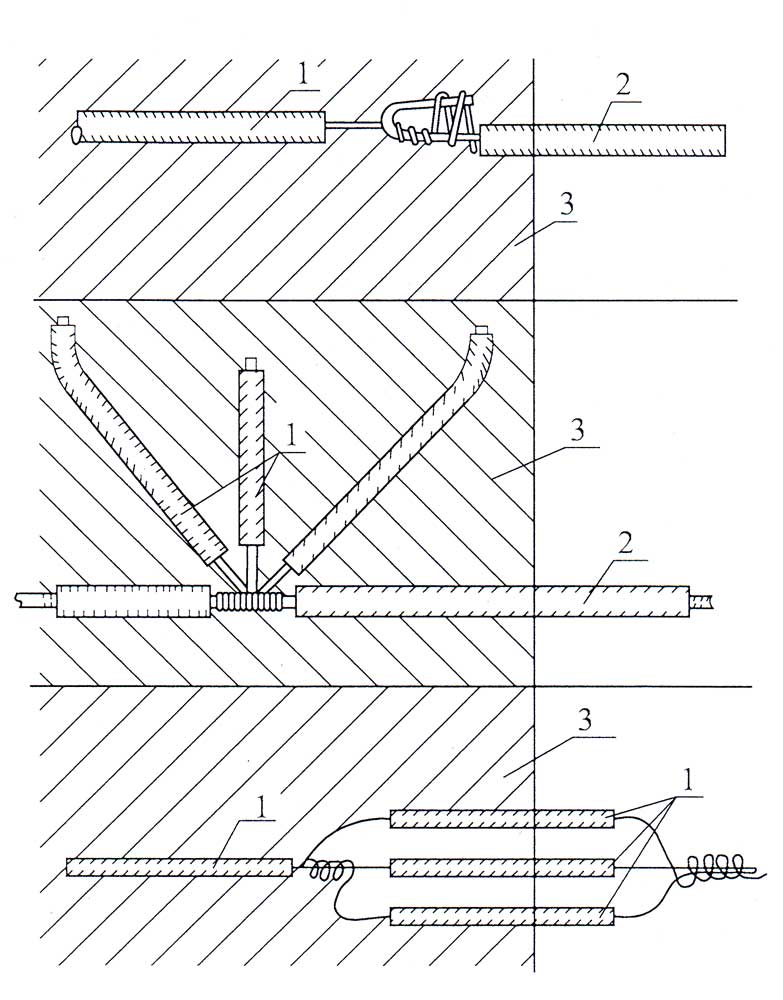

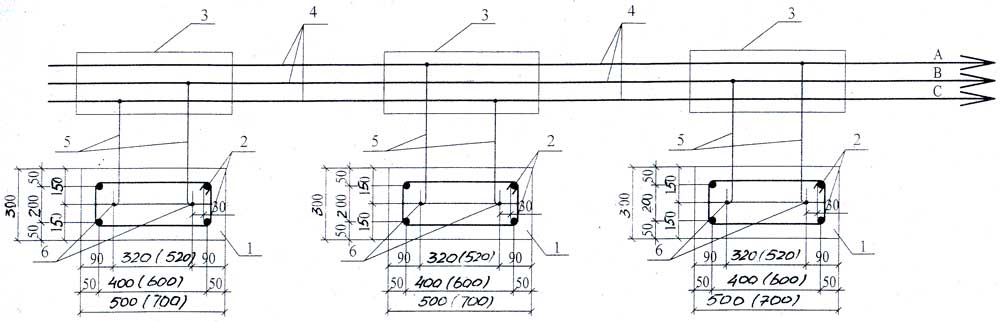

Технология базируется на таком принципе электродинамики, как магнитная индукция. Вокруг залитого элемента (часто для колонн, к примеру) петлями размещают изолированный кабель, который выступает в роли индуктора. Количество мотков и сечение провода определяют методом расчета. Переменный ток пускают по кабелю, в конструкции появляется электромагнитное поле, прогревающее внутренние элементы армирования, от которых тепло идет на бетон.

Сердечником может выступить и металлическая опалубка – тогда прогревают снаружи. Такой способ довольно редко используют, так как в подобных условиях большую эффективность демонстрирует греющая опалубка.

Все открытые части бетона должны быть укрыты теплоизолирующими материалами, чтобы снизить теплопотери. Когда смесь достигает расчетной температуры, используют метод термоса либо изометрическое выдерживание посредством периодического отключения питания.

Основные преимущества индукционного прогрева:

- Сравнительно невысокая цена

- Равномерность прогрева

- Независимость от электропроводящих характеристик бетона

- Возможность предварительно обогревать опалубку, арматуру без дополнительного оборудования

Из недостатков метода стоит упомянуть такие, как необходимость выполнения больших объемов индивидуальных расчетов, а также ограниченное использование в плане конструкций (обычно это трубы, балки, колонны и т.д.). Для индукционного прогрева бетона понадобятся: трансформатор КТПТО-80, кабель (КРПТ 1х25, 3х50, 3х25 + 1х16).

Применение трансформаторов

Трансформаторы применяются для прогрева бетона довольно часто. В большинстве случаев это ТМОБ, КТПТО-80, ТСДЗ-80 и другие.

Главные преимущества данного метода:

- Повышение производительности труда за счет отсутствия простоя

- Возможность проводить работы в любое время года

- Соблюдение сроков строительства

- Рациональное применение оборудования и транспорта

- Повышение прочности бетона и соответствие готовой конструкции всем требованиям и нормам

- Отсутствие дополнительных затрат на присадки, пластификаторы и т.

д.

д.

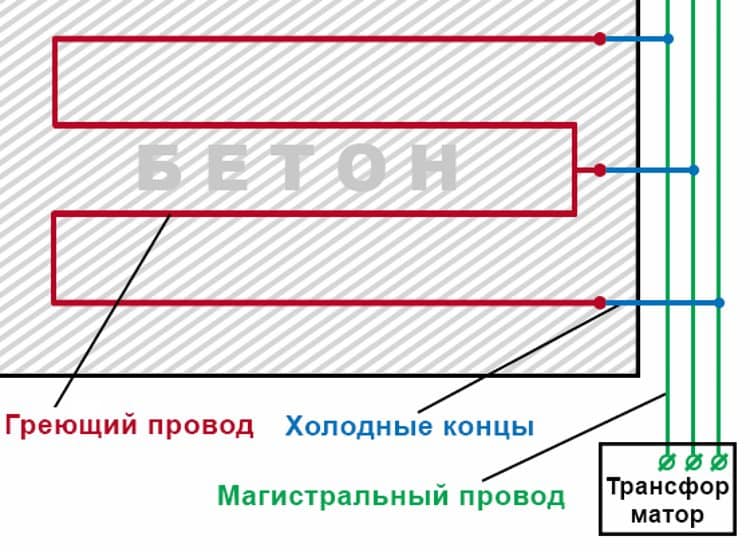

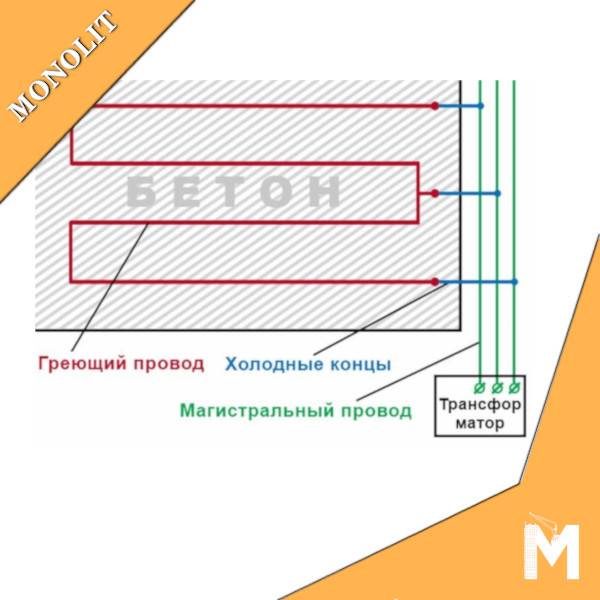

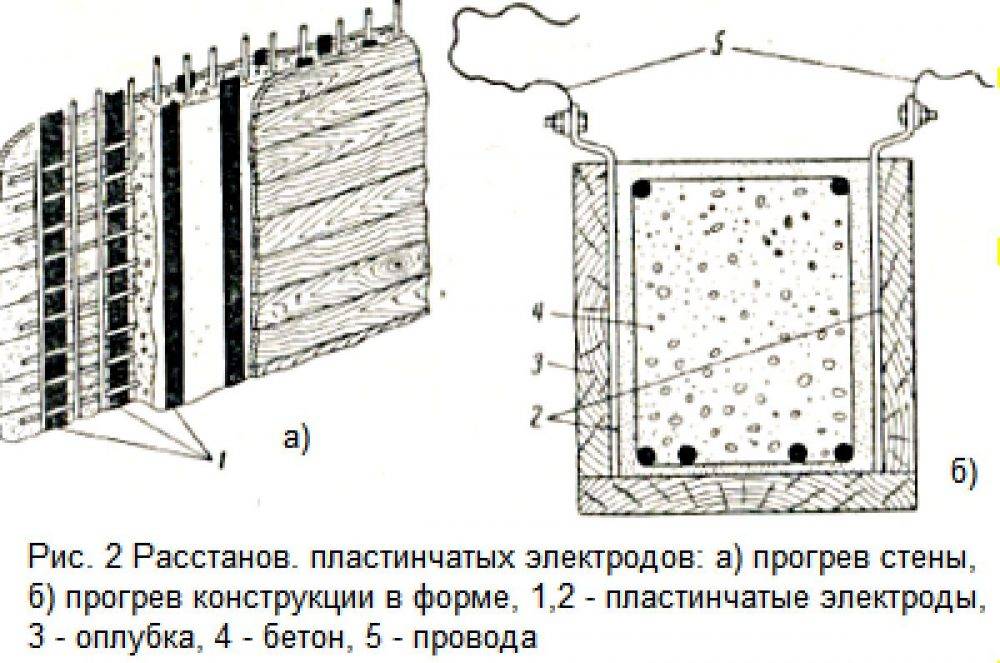

Прогрев бетона с использованием трансформатора может осуществляться двумя методами: проводом ПНСВ или электродами. Установка преобразовывает электроэнергию в тепло, за счет дополнительных средств передает его в бетонную массу. Смесь нагревается до +80 градусов, но интенсивность подачи тепла можно регулировать.

Нагрев требует определенного времени, обязательно контролируется и регулируется – за основу может быть взята таблица с расчетами или нормативные документы. При выборе одного из двух способов обязательно учитывают требование в равномерном распределении по бетону тепловой энергии.

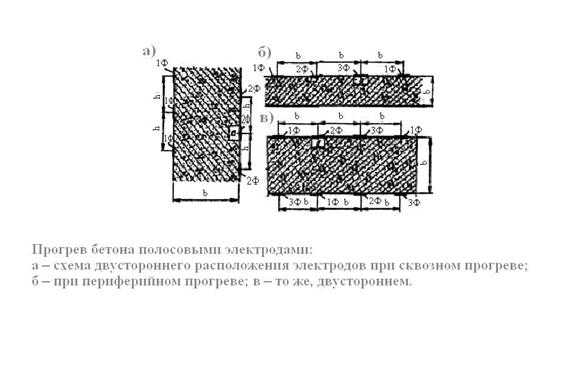

Если планируется использовать электроды, то прогревочный трансформатор подключают к ним. Это могут быть поверхностные (нашивные, полосовые, пластичные) или внутренние (стержневые, струнные) электроды. Допускается применение исключительно переменного тока. Больше всего подходят для этой цели трансформаторы типа КТПТО.

Прогрев электродами актуален для небольших объектов. При применении металлического каркаса на электроды подают до 127 В, если сетки нет, показатель увеличивают до 220 В, 380 В.

При применении металлического каркаса на электроды подают до 127 В, если сетки нет, показатель увеличивают до 220 В, 380 В.

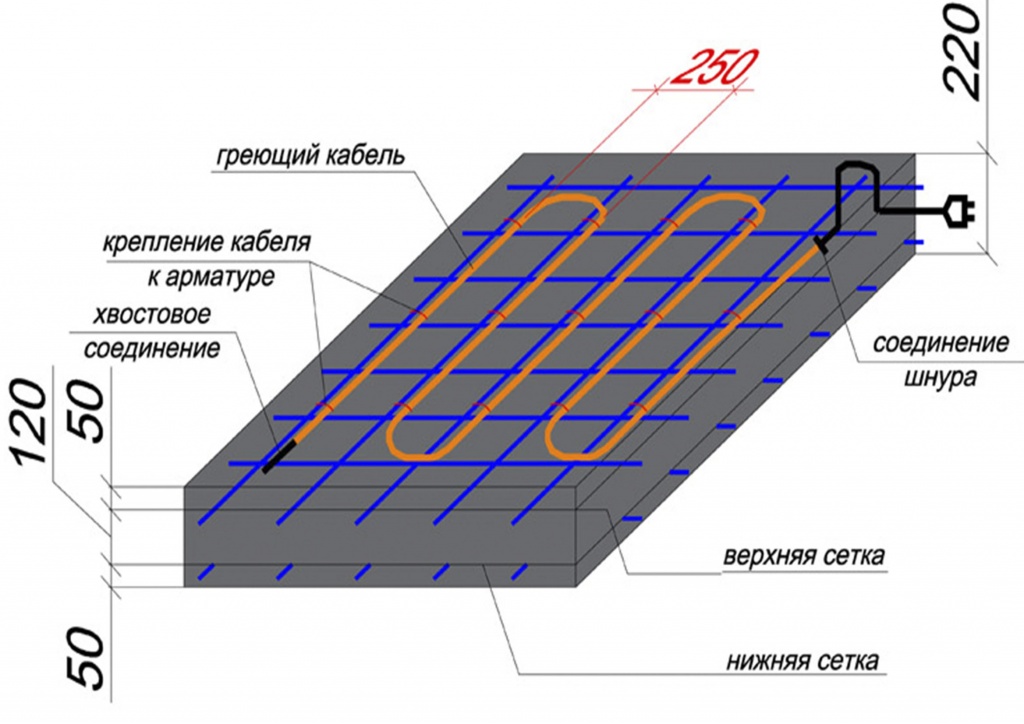

Использование кабеля

Прогрев кабелем не требует слишком больших затрат электроэнергии, дорогостоящего дополнительного оснащения.

Как проходит процесс:

- Кабель устанавливается на бетонное основание до заливки.

- Все надежно фиксируется крепежными деталями.

- Кабель проверяется на предмет наличия повреждений (их быть не должно).

- Подключение кабеля к низковольтному электрическому шкафу.

Противоморозные добавки

Разные добавки позволяют работать с бетоном при температуре до -25 градусов, делая его способным противостоять агрессивным воздействиям. В состав добавок вводятся компоненты, призванные сделать бетон способным сохранить свои физико-механические свойства в условиях пониженной температуры. Разнообразие добавок, представленных на рынке сегодня, огромно.

Основные типы противоморозных добавок в бетон:

Антифризы

– не дают воде в растворе кристаллизироваться, делают бетон пластичным, способствуют лучшей гидратации цемента при твердении. Особенно важно использовать антифриз в качестве пластификатора при работе с большими объемами бетона, которые заливаются в сложную опалубку.Тепловыделители

– сульфатные добавки, которые прогревают бетон, не позволяя кристаллизироваться воде. Эти добавки применяют осторожно, так как они в структуре бетона создают прочные связи, способные повлиять на качество конструкции в итоге.

Эти добавки применяют осторожно, так как они в структуре бетона создают прочные связи, способные повлиять на качество конструкции в итоге.Ускорители гидратации цемента

– влияют на процесс внутри застывающего монолита, что сокращает время твердения и ускоряет набор прочности.

С учетом того, что добавки не влияют решающим образом на прохождение длительных процессов, первичный набор прочности с ними доходит до 30%, а потом важно создать термос, утеплив конструкцию.

СНиП

Строительство и монтаж в условиях пониженной температуры (как и в любых других) регламентируются установленными правилами и нормами. Прогрев бетонных конструкций осуществляется в соответствии с такими документами: СНиП 3.06.04-91 («Мосты и трубы») и СНиП 3.03.01-87 («Несущие и ограждающие конструкции»).

Расчет времени

Прогрев бетона начинается с выбора оптимальной схемы с учетом требований строительной площадки, региона (Москва требует одних мер, Сочи или Норильск – совершенно иных), возможностей и т. д.

д.

Основные факторы, которые учитываются в расчетах времени и температуры:

- Среднегодовой прогноз погоды зимой в регионе, взятый за предыдущие пару лет, а также прогнозируемая отметка средней температуры воздуха в течение данного зимнего периода.

- Расчет модуля рабочей прогреваемой поверхности, определение термосной выдержки раствора.

- Расчет средней температуры конструкции на протяжении срока ее охлаждения.

- Учет информации про температуру готовой бетонной смеси, ее изотермические свойства (предоставляет завод-изготовитель раствора).

- Определение тепловых потерь в процессе транспортировки смеси, разгрузки.

- Определение температуры смеси с начала укладки (учитывается отдача тепла на прогрев арматуры, опалубки).

- Расчет времени охлаждения раствора (в соответствии с нормативными требованиями прочности).

Все эти данные используются при прогнозировании времени затвердевания бетона, для учета тепловых потерь в процессе заливки, излучения тепла с поверхности. Но все это довольно приблизительно, поэтому в процессе прогрева нужно тщательно контролировать температуру каждые полчаса-час при нагревании и раз в 12 часов при остывании. Если режим нарушен, нужно повышать или отключать ток, регулируя параметры.

Но все это довольно приблизительно, поэтому в процессе прогрева нужно тщательно контролировать температуру каждые полчаса-час при нагревании и раз в 12 часов при остывании. Если режим нарушен, нужно повышать или отключать ток, регулируя параметры.

В технологической карте должен быть отмечен график нагрева с указанием оптимальных значений и всех важных расчетов, выполненных в соответствии со СНиПами и правилами.

Прогрев бетона – чрезвычайно важное мероприятие при выполнении ремонтно-строительных работ в зимнее время. Без реализации указанных методов бетон просто не наберет нормативную прочность, поставив под сомнение прочность, надежность и долговечность всей конструкции.

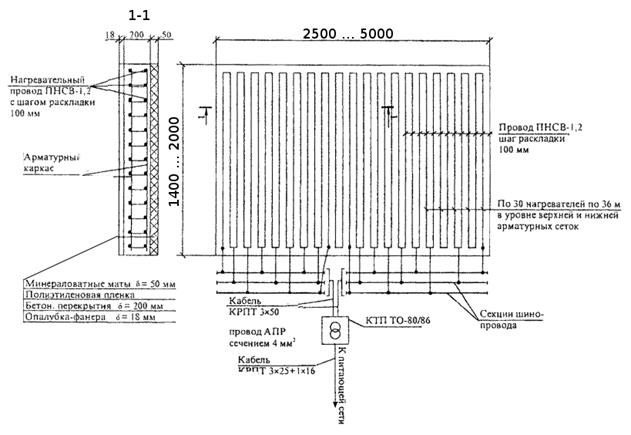

Технологическая карта на электрообогрев нагревательными проводами монолитных бетонных конструкций

Несколько десятилетий назад проведение строительных работ в холодную пору не представлялось возможным. Под воздействием отрицательных температур многие материалы, включая бетон, не могли набрать подходящие эксплуатационные свойства и быстро разрушались. Однако современные застройщики нашли выход из этой ситуации и стали практиковать прогрев бетона электродами.

Под воздействием отрицательных температур многие материалы, включая бетон, не могли набрать подходящие эксплуатационные свойства и быстро разрушались. Однако современные застройщики нашли выход из этой ситуации и стали практиковать прогрев бетона электродами.

Применение

С помощью кабеля ПНСВ можно решить сразу две проблемы, возникающие с бетоном в зимний период. Вода, входящая в состав раствора переходит в кристаллическое состояние. В результате полностью останавливается реакция гидратации. Всем известно из школьной программы, что при замерзании воды происходит ее расширение. В таких условиях сформировать прочные связи в бетоне невозможно, поэтому добиться нужной прочности не получится.

Чтобы состав затвердел правильно, необходимо обеспечить температуру окружающей среды на уровне +200С. При ее снижении до нулевых показателей данный процесс замедляется даже при условии выделении тепла в результате протекания гидратации. Для выдержки нужных параметров без провода ПНСВ не обойтись. Необходимость в прогреве бетона возникает в следующих случаях:

Необходимость в прогреве бетона возникает в следующих случаях:

- Недостаточная теплоизоляция монолита или опалубки.

- Низкая температура воздуха.

- Слишком большие размеры монолита.

Паропрогрев и воздухообогрев бетона

Надежными способами прогрева при выдерживании бетона являются паропрогрев и воздухообогрев (в тепляках или шатрах). Для прогрева монолитных конструкций эти способы применяют лишь при условии технико-экономического обоснования и невозможности осуществления электропрогрева бетона.

Паропрогрев бетона.

Паропрогрев заключается в создании при помощи пара благоприятных тепловлажностных условий, значительно ускоряющих твердение бетона. Как и электропрогрев, он состоит из стадий разогрева до заданной температуры, изотермического прогрева при этой температуре и остывания.

При паропрогреве температуру в бетоне повышают с такой же интенсивностью, как и при электропрогреве. Максимальная температура прогрева бетона при применении быстротвердеющих цементов не должна превышать 70, портландцемента — 80 и шлакопортландцемента и пуццоланового портландцемента — 90° С.

При прогреве монолитных конструкций из-за больших потерь тепла температура разогрева бетона обычно не превышает 70° С. При такой температуре за 24—28 ч можно получить такую же прочность, как и через 10—15 дней при твердении бетона на воздухе при температуре 15° С.

Длительность изотермического прогрева зависит от вида примененного цемента, температуры прогрева и заданной прочности бетона. Ее можно определять ориентировочно по специальным графикам прочности с уточнением по результатам испытания контрольных кубов на сжатие. Бетон прогревают насыщенным паром низкого давления. Для этого пар высокого давления предварительно пропускают через редуктор, понижающий давление пара.

Скорость остывания бетона не должна превышать величин, указанных для электропрогрева.

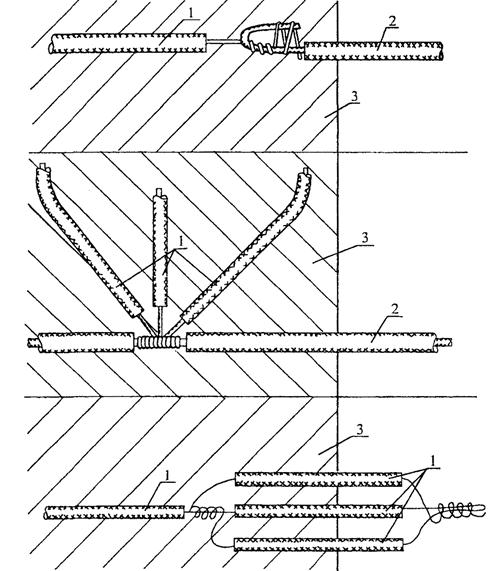

Наиболее распространен паропрогрев бетона с применением паровой рубашки. При этом способе устраивают полную или частичную оболочку (рубашку), охватывающую прогреваемую конструкцию или ее элемент вместе с опалубкой и обеспечивающую свободное обтекание поверхности бетона (или опалубки) паром.

Паровые рубашки устраивают до бетонирования. Ограждения паровых рубашек должны быть плотными, малотеплопроводными и отстоять от опалубки или бетона не более чем на 15 см, образуя пространство для впуска пара. Обычно их делают из утепленных деревянных щитов 2 или фанеры с прокладкой толя 5. Щиты плотно пригоняют один к другому, а швы между ними закрывают нащельниками или промазывают глиной.

| Схема паровой рубашки для прогрева железобетонных ребристых перекрытий |

| 1 — гибкий шланг, 2 — утепленные щиты, 3 — подкладки, 4 — настил из досок, 5 — толь, 6 — опилки, 7 — температурные скважины, 8 — отверстия для пропуска пара, 9 — бетон |

При паропрогреве ребристых перекрытий паровые рубашки устраивают снизу и сверху. Верхнюю паровую рубашку устраивают только после укладки бетона в перекрытие. Пар для прогрева перекрытия пускают по трубам или гибким шлангам 1 в нижнюю паровую рубашку. Обычно на каждые 5—8 м2 поверхности перекрытия делают один ввод. Для пропуска пара в верхнюю паровую рубашку в плите при укладке бетона оставляют специальные отверстия 8 размером 10×10 см.

Для пропуска пара в верхнюю паровую рубашку в плите при укладке бетона оставляют специальные отверстия 8 размером 10×10 см.

Паровую рубашку для колонн, балок, прогонов, ригелей и арок собирают из инвентарных утепленных щитов. Пар впускают через каждые 2—3 м по длине балки или прогона и через 3—4 м по высоте колонны в отдельные отсеки паровой рубашки.

При прогреве перегородок и стен паровую рубашку устраивают только с одной стороны, противоположной бетонированию. С другой стороны по мере укладки бетонной смеси опалубку наращивают и утепляют. При таком одностороннем прогреве вследствие небольшой толщины конструкции температура бетона на поверхности под утепленной опалубкой будет лишь немного ниже, чем на поверхности, обращенной к паровой рубашке.

Для равномерного распределения пара в рубашке его вводят через парораспределительный короб.

Вертикально расположенные элементы прогревают в так называемой капиллярной опалубке, представляющей собой видоизмененную обычную опалубку из досок толщиной 38 мм. Преимущество капиллярной опалубки по сравнению с паровой рубашкой заключается в том, что на нее меньше затрачивается лесоматериалов и теплоизоляции.

Преимущество капиллярной опалубки по сравнению с паровой рубашкой заключается в том, что на нее меньше затрачивается лесоматериалов и теплоизоляции.

В капиллярной опалубке пар проходит по узким треугольным или прямоугольным вертикальным каналам (капиллярам) 1, которые делают в щитах опалубки 3 со стороны, обращенной к бетону. Для образования каналов стесывают кромки досок опалубки или выбирают в досках четверти и затем перекрывают полученные пазы полосками 2 кровельной стали.

| Капиллярная опалубка для паропрогрева колонн |

| 1 — каналы для пара, 2 — полоски кровельной стали, 3 — щит опалубки, 4 — хомут, 5 — бетон |

Пар из паропровода поступает в парораспределительные коробы, располагаемые обычно внизу колонн или стен, а оттуда через просверленные в опалубке отверстия — в капилляры, по которым движется в вертикальном направлении. Верхние концы капилляров во избежание попадания в них бетона закрывают деревянными пробками, а пар выходит через отверстия, просверленные в верхней части капилляров. При высоте колонн более 3,5 м устраивают дополнительный ввод пара по середине колонн.

При высоте колонн более 3,5 м устраивают дополнительный ввод пара по середине колонн.

Для предварительного прогрева опалубки пар пускают за 20—30 мин до начала бетонирования. Для выпуска конденсата в парораспределительных коробах предусматривают отверстия, закрываемые пробками.

Воздухообогрев бетона.

Воздухообогрев бетонных конструкций основан на создании в замкнутом пространстве благоприятных тепловлажностных условий в результате интенсивного испарения излишней воды из бетона при повышенной температуре.

Замкнутое пространство создают специальными ограждениями: тепляком или шатром, внутри которых размещают нагревательные приборы. Шатры в отличие от тепляков перемещают вверх по мере роста бетонных сооружений. Тепляки демонтируют после выдерживания конструкции и на новом месте собирают вновь.

При выдерживании бетона в тепляках или шатрах на уровне 0,5 м от низа ограждения должна поддерживаться температура не ниже 5° С.

Тепляки охватывают всю конструкцию и создают пространство, внутри которого бетонируют. Размеры тепляка в целях экономии тепла принимают минимальными. Крышу 1 из утепленных щитов устраивают выше бетонируемой конструкции на 2 м, а боковые ограждения 2 на расстоянии 0,5 м от опалубки конструкции.

Размеры тепляка в целях экономии тепла принимают минимальными. Крышу 1 из утепленных щитов устраивают выше бетонируемой конструкции на 2 м, а боковые ограждения 2 на расстоянии 0,5 м от опалубки конструкции.

| Тепляк для возведения железобетонных стенок |

| 1 — крыша из утепленных щитов, 2 — боковые ограждения из утепленных щитов, 3 — трубы парового отопления, 4 — вагонетка |

Тепляки применяют обычно при бетонировании фундаментов и других массивных конструкций. Стенки траншей используют в качестве боковых ограждений.

Обогревают тепляки переносными печами или калориферами, а иногда и трубами, по которым пропускают пар.

Тепляки для выдерживания бетона обходятся дорого, поэтому их применяют лишь в исключительных случаях, когда нельзя использовать способ термоса.

В некоторых случаях при однократном использовании тепляка рационально применять легкие брезентовые или фанерные тепляки, которые требуют повышенных затрат на их обогрев, но конструкции их дешевле, чем из утепленных щитов. Допускается также применять тепляки при бетонировании железобетонных перекрытий, опирающихся на выложенные стены. Уложенный бетон при этом обогревают снизу и сверху. Для обогрева бетона сверху устраивают настил из щитов или укрытие из брезента, которые отстоят от бетона на 15—20 см. В это пространство снизу через отверстия в перекрытиях подают теплый воздух. Ограждения обогреваемого пространства не должны пропускать испаряемую из бетона влагу. Если влажность воздуха недостаточна, то конструкцию обрызгивают водой, либо вносят в тепляк сосуды с водой.

Допускается также применять тепляки при бетонировании железобетонных перекрытий, опирающихся на выложенные стены. Уложенный бетон при этом обогревают снизу и сверху. Для обогрева бетона сверху устраивают настил из щитов или укрытие из брезента, которые отстоят от бетона на 15—20 см. В это пространство снизу через отверстия в перекрытиях подают теплый воздух. Ограждения обогреваемого пространства не должны пропускать испаряемую из бетона влагу. Если влажность воздуха недостаточна, то конструкцию обрызгивают водой, либо вносят в тепляк сосуды с водой.

Шатры применяют в гидротехническом строительстве при бетонировании массивных блоков. Они охватывают сверху и с боков бетонируемый блок и создают пространство, внутри которого бетонируют.

Шатер представляет собой жесткую пространственную конструкцию из стальных продольных и поперечных ферм со свисающими по бокам консолями. Консоли несут боковое утепление шатра и воспринимают боковое давление бетона на опалубку. Опорами шатра являются колонны 3 из сборного железобетона или металлические. На каждой колонне устанавливают домкраты для подъема шатра на следующую позицию.

На каждой колонне устанавливают домкраты для подъема шатра на следующую позицию.

Перекрытие шатра делают плоским с системой люков, плотно закрывающихся крышками. Через люки подают в бадьях бетонную смесь и опускают вибропакет ИВ-12, поддерживаемый козловым краном 1. Необходимая положительная температура в шатре поддерживается электрокалориферами.

Подвижные шатры обходятся дорого, но в условиях сурового климата и больших объемов работ экономически себя оправдывают.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Приготовление бетонной смеси

- Транспортирование бетонной смеси

- Подготовка основания и укладка бетонной смеси

- Выдерживание бетона методом термоса

- Электропрогрев бетона

- Паропрогрев и воздухообогрев бетона

- Применение бетона с противоморозными добавками

- Особенности бетонных работ в условиях Крайнего Севера

- Контроль качества бетонных работ

- Техника безопасности

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Характеристики провода

Кабель ПНСВ состоит из жилы сечением 0,6-4 мм2 и диаметром 1,2-3 мм. Некоторые марки покрываются оцинковкой для подавления негативного воздействия агрессивных составляющих раствора. В качестве дополнительного покрытия используется поливинилхлорид или полиэстер. Такая термоустойчивая изоляция отличается высокой прочностью и удельным сопротивлением, хорошо гнется, не повержена истиранию.

Некоторые марки покрываются оцинковкой для подавления негативного воздействия агрессивных составляющих раствора. В качестве дополнительного покрытия используется поливинилхлорид или полиэстер. Такая термоустойчивая изоляция отличается высокой прочностью и удельным сопротивлением, хорошо гнется, не повержена истиранию.

Технические характеристики кабеля ПНСВ:

- Диапазон рабочих температур – от -600С до +500С.

- Удельное сопротивление – 0,15 Ом/м.

- Расход провода – 60 м на каждый куб бетона.

- Допустимая температура монтажа – -150С.

- Нижний температурный порог применения – -250С.

Кабель соединяется с холодными краями посредством алюминиевого провода АПВ. Питается провод от трехфазной сети 380В. В некоторых случаях при правильных расчетах допускается использование домашней сети 220В. Главное условие – длина кабеля должна быть минимум 120 м. Также необходимо, чтобы по системе протекал ток номинальной величиной 14-16 А.

Минусовая температура и устройство фундамента

Спорить с погодными явлениями бессмысленно, к ним нужно грамотно приспосабливаться. Потому и возникла мысль о разработке методов устройства ж/б фундаментов в наших непростых климатических условиях, возможных для реализации в холодный период.

Потому и возникла мысль о разработке методов устройства ж/б фундаментов в наших непростых климатических условиях, возможных для реализации в холодный период.

Отметим, что применение их увеличит бюджет строительства, потому в большинстве ситуаций рекомендовано прибегать к более рациональным вариантам устройства фундаментов. Например, использовать буронабивной способ или провести строительство из пенобетонных блоков заводского производства.

В распоряжении тех, кого не устраивают альтернативные способы, есть несколько проверенных удачной практикой методик. Их назначение заключается в доведении бетона до состояния критической прочности перед замораживанием.

По типу воздействия их условно можно разделить на три группы:

- Обеспечение внешнего ухода за залитой в опалубку бетонной массой до стадии набора критической прочности.

- Повышение температуры внутри бетонной массы до момента достаточного твердения. Выполняется посредством электропрогрева.

- Введение в бетонный раствор модификаторов, понижающих точку замораживания воды или активизирующий процессы.

На выбор метода зимнего бетонирования влияет внушительное количество факторов, таких как имеющиеся на площадке источники электропитания, прогноз синоптиков на период твердения, возможность привести разогретый раствор. Исходя из местной конкретики, выбирается наилучший вариант. Самой экономичной из перечисленных позиций считается третья, т.е. заливка бетона при минусовой температуре без прогрева, предопределяющая внесение модификаторов в состав.

Процедура укладки и технология прогрева

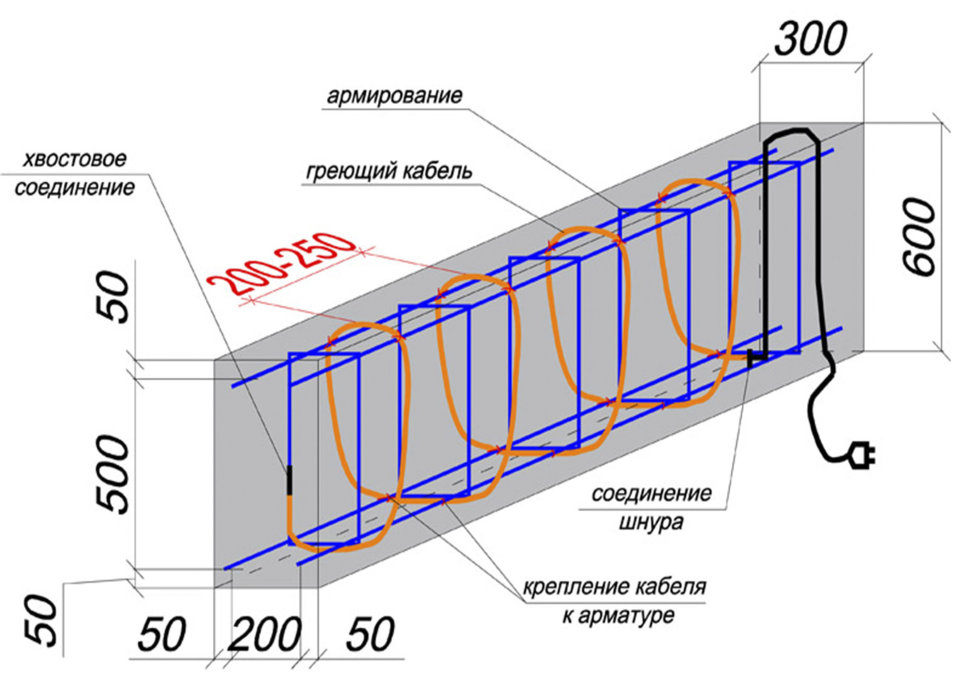

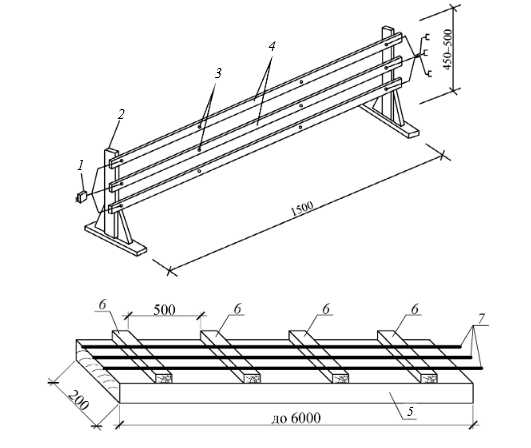

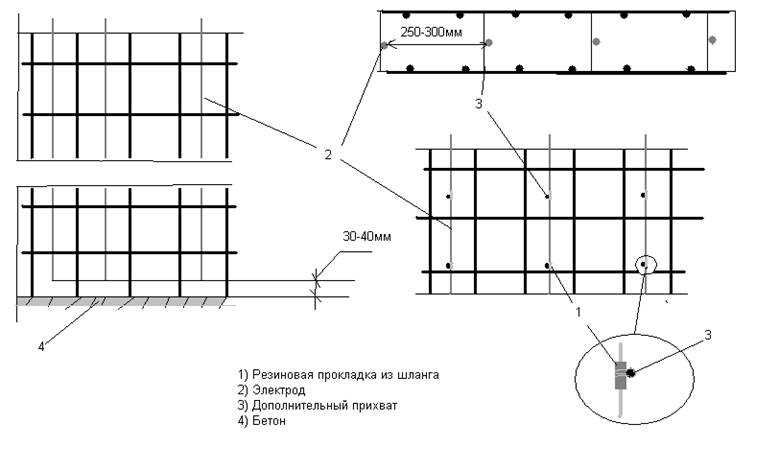

Прежде, чем устанавливать систему прогрева, необходимо смонтировать арматуру и опалубку. Только после этого можно приступать к раскладке ПНСВ. Интервал между поворотами должен составлять 80-200 мм. Конкретное расстояние выбирается в зависимости от наружной температуры, уровня влажности и скорости ветра. Провод не должен иметь натяжение. Для его крепления к арматуре нужно использовать специальные зажимы. Минимальный радиус изгиба – 25 см. Также необходимо позаботиться об отсутствии перехлестов жил, по которым передается ток. Они должны прокладываться на расстоянии 15 мм друг от друга. При нарушении этого правила возникает рис короткого замыкания.

Они должны прокладываться на расстоянии 15 мм друг от друга. При нарушении этого правила возникает рис короткого замыкания.

Наибольшей популярностью пользуется схема укладки под названием «змейка». Укладка ПНСВ в данном случае чем-то напоминает процедуру монтажа теплого пола. При таком методе расход греющего кабеля будет минимальным, а обогреть получится максимальный объем массива. Заливать бетон нужно в сухую опалубку, при этом температура раствора должны быть выше +50С, а схема подключена правильно. Также необходимо проверить, чтобы холодные концы были выведены на необходимую длину.

Перед началом прогрева бетона необходимо ознакомиться с инструкцией, которая идет в комплекте с проводом ПНСВ. Подключение через секции шинопроводов может осуществляться двумя способами: через «звезду» или «треугольник». Первая схема подразумевает соединение трех проводов в один узел. Подключение к трансформатору выполняется через свободные контакты. Во втором случае система делится на 3 участка, каждый из которых подключается к выводам трехфазного трансформатора.

Прогрев бетонной смеси с помощью кабеля ПНСВ выполняется в несколько этапов:

- Каждый час температура плавно повышается на 100С. Так удастся обеспечить равномерность прогрева.

- В условиях постоянной температуры прогрев нужно осуществлять до момента набора смеси половины своей технологической прочности. Оптимальным показателем является 600С, а максимальным – 800С.

- Остывать бетон должен на 50С в час. При несоблюдении данной рекомендации существует вероятность растрескивания монолита.

Если все технологические требования были соблюдены, то материал наберет необходимую прочность. ПНСВ после завершения работ остается в массиве и выполняется функции дополнительного армира.

Применять такие кабели, как ВЕТ или КДБС намного проще, так как их подключение производится напрямую в бытовую сеть или щитовую с напряжением 220В. Разделение на секции устраняет возможность перегрузок. Единственным недостатком таких этих кабелей является высокая стоимость. В связи с этим их реже используют при масштабном строительстве.

В связи с этим их реже используют при масштабном строительстве.

Также довольно большой популярностью пользуется технология, при которой опалубка оснащается электродами и ТЭНами. В этом случае греющий кабель не нужен, однако данный способ требует больших энергозатрат. Связано это с тем, при затвердевании бетона его сопротивление повышается, что делает проводимость воды ниже.

Инфракрасный прогрев бетона

Инфракрасный обогрев бетона предусматривает использование тепловой энергии, выделяемой инфракрасными излучателями, направленной на открытые или опалубленные поверхности обогреваемых конструкций.

Область применения инфракрасного обогрева монолитных конструкций при производстве бетонных и железобетонных работ при отрицательных температурах наружного воздуха включает:

- отогрев промороженных бетонных и грунтовых оснований, арматуры, закладных деталей и опалубки, удаление снега и наледи;

- интенсификацию твердения бетона монолитных конструкций и сооружений, возводимых в скользящей либо объемно-переставной опалубке, плит перекрытий и покрытий, вертикальных и наклонных конструкций, бетонируемых в металлической или конструктивной опалубке;

- предварительный отогрев зоны стыков сборных железобетонных конструкций и ускорение твердения бетона или раствора при заделке стыков;

- создание тепловой защиты поверхностей, недоступных для утепления.

Расчет длины

При расчете длины кабеля ПНСВ необходимо учитывать ряд факторов, основным из которых является количество тепла, подаваемое к монолиту с целью его качественного затвердевания. На данный параметр влияет температура воздуха, форма и размеры конструкции, влажность, а также наличие теплоизоляции.

Также нужно определить шаг укладки провода, учитывая в расчетах среднюю длину петли (28-36 м). Если температура воздуха составляет -50С, то шаг должен быть 200 мм, -100С – 160 мм, -150С – 120 мм.

Рассчитывая длину кабеля, нужно знать его мощность. Для провода диаметром 1,2 мм – 0,015 Ом/м, 2 мм – 0,044 Ом/м, 3 мм – 0,02 Ом/м. Величина рабочего тока не должна превышать 16 А. В случае с ПНСВ 1,2 мм удельное сопротивление будет равняться 38,4 Вт. Для расчета суммарной мощности нужно это число умножить на длину использованного провода.

Для расчета напряжения понижающего трансформатора используется эта же схема. Если диаметр ПНСВ составляет 1,2 мм, а всего его уложено 100 м, то общее сопротивление будет равняться 15 Ом. Сила тока все та же (16 А). Напряжение – это произведение сопротивления и силы тока. В рассматриваемом примере оно будет составлять 240 В.

Сила тока все та же (16 А). Напряжение – это произведение сопротивления и силы тока. В рассматриваемом примере оно будет составлять 240 В.

Индукционный прогрев бетона

Индукционный прогрев монолитных конструкций позволяет использовать магнитную составляющую переменного электромагнитного поля для теплового воздействия электрического тока, наводимого электромагнитной индукцией. При индукционном прогреве монолитных конструкций энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону теплопроводностью. Индукционный прогрев бетона применим к конструкциям замкнутого контура, длина которых превышает размеры сечения, с густой арматурой с коэффициентом армирования более 0,5, при бетонировании которых имеется возможность обмотать их кабелем (изготовить индуктор ) или когда бетонирование производят в металлической опалубке.

Укладка бетона зимой

Чтобы избежать при заливке монолита преждевременного остывания, рукава бетононасоса оборачивают шлаковатой, войлоком, мешковиной. При температурах ниже -10°С хобот укладывают в утепленные короба и обогревают паром.

При температурах ниже -10°С хобот укладывают в утепленные короба и обогревают паром.

Если бетон подают с помощью виброжелоба или транспортера, вокруг устанавливают защиту от ветра из щитов, накрывают брезентом.

Сейчас читают: Приставки из железобетона

Для ускорения времени твердения свежий бетон подвергают вибрированию. Это позволяет применять более жесткие смеси с пониженным водоцементным соотношением. При обработке плотность раствора увеличивается благодаря освобождению от пузырьков воздуха. После укладки поверхность накрывают брезентом, рогожей.

Зимний бетон в домашних условиях

При домашнем строительстве бетонирование в условиях отрицательных температур допустимо для объектов невысокой важности.

Для самостоятельных работ используют замес на подогретой (не выше 70°С) воде.

Порядок закладки компонентов бетонной смеси меняют: сначала в воду засыпают крупный заполнитель, затем песок и цемент.

Совет: Зимой рекомендуется применять портландцемент марки не ниже М400.

В домашних условиях применение прогрева бетона или устройства тепляков не выгодно; на первый план выходят специальные противоморозные добавки, которые позволяют успешно проводить бетонные работы в зимнее время.

Можно ли добавлять в бетон соль и модифицирующие добавки?

В зимнее время для понижения температуры замерзания свободной воды в бетонный раствор добавляют соль (хлорид натрия) или другие соли натрия и калия, которые работают как электролиты.

Применение солей может привести к коррозии арматуры и появлению высолов на готовом бетоне. Оптимальный вариант – использование комплексных противоморозных добавок и пластификаторов.

Электризующий цемент с наноуглеродной сажей | Новости Массачусетского технологического института

С момента своего изобретения несколько тысячелетий назад бетон стал инструментом развития цивилизации, найдя применение в бесчисленных строительных приложениях — от мостов до зданий . И все же, несмотря на столетия инноваций, его функция оставалась в основном структурной.

Многолетняя работа исследователей Concrete Sustainability Hub (CSHub) Массачусетского технологического института в сотрудничестве с Национальным центром научных исследований Франции (CNRS) направлена на то, чтобы изменить это. Их сотрудничество обещает сделать бетон более устойчивым за счет добавления новых функций, а именно электронной проводимости. Электронная проводимость позволит использовать бетон для множества новых применений, от самонагрева до хранения энергии.

Их подход основан на контролируемом введении высокопроводящих наноуглеродных материалов в цементную смесь. В статье Physical Review Materials они подтверждают этот подход, представляя параметры, определяющие проводимость материала.

Нэнси Солиман, ведущий автор статьи и постдоктор в MIT CSHub, считает, что это исследование может добавить совершенно новое измерение к тому, что уже является популярным строительным материалом.

«Это модель проводящего цемента первого порядка», — объясняет она. «И это принесет [знания], необходимые для поощрения масштабирования таких [многофункциональных] материалов».

«И это принесет [знания], необходимые для поощрения масштабирования таких [многофункциональных] материалов».

От наномасштаба к современному уровню техники

За последние несколько десятилетий наноуглеродные материалы получили широкое распространение благодаря их уникальному сочетанию свойств, главным из которых является проводимость. Ученые и инженеры ранее предлагали разработку материалов, которые могут придавать проводимость цементу и бетону, если они включены в них.

Для этой новой работы Солиман хотел, чтобы выбранный ими наноуглеродный материал был достаточно доступным для производства в больших масштабах. Она и ее коллеги остановились на наноуглеродной саже — дешевом углеродном материале с отличной проводимостью. Они обнаружили, что их предсказания проводимости подтвердились.

«Бетон по своей природе является изоляционным материалом, — говорит Солиман, — но когда мы добавляем наночастицы сажи, он превращается из изолятора в проводящий материал».

Включив наноуглеродную сажу всего в 4 процента объема своих смесей, Солиман и ее коллеги обнаружили, что они могут достичь порога просачивания, точки, при которой их образцы могут проводить ток.

Они заметили, что у этого тока есть интересный результат: он может генерировать тепло. Это связано с так называемым эффектом Джоуля.

«Джоулев нагрев (или резистивный нагрев) вызван взаимодействиями между движущимися электронами и атомами в проводнике, — объясняет Николя Чанут, соавтор статьи и постдоктор в MIT CSHub. «Ускоренные электроны в электрическом поле обмениваются кинетической энергией каждый раз, когда сталкиваются с атомом, вызывая вибрацию атомов в решетке, которая проявляется в виде тепла и повышения температуры материала».

В своих экспериментах они обнаружили, что даже небольшое напряжение — всего 5 вольт — может увеличить температуру поверхности их образцов (размером примерно 5 см 3 ) до 41 градуса Цельсия (около 100 градусов по Фаренгейту). Хотя стандартный водонагреватель может достигать сопоставимых температур, важно учитывать, как этот материал будет реализован по сравнению с традиционными стратегиями нагрева.

Хотя стандартный водонагреватель может достигать сопоставимых температур, важно учитывать, как этот материал будет реализован по сравнению с традиционными стратегиями нагрева.

«Эта технология может быть идеальной для лучистого обогрева пола в помещении», — объясняет Чанут. «Обычно лучистое отопление помещений осуществляется за счет циркуляции нагретой воды в трубах, проходящих под полом. Но эту систему может быть сложно построить и поддерживать. Однако, когда сам цемент становится нагревательным элементом, система отопления становится проще в установке и надежнее. Кроме того, цемент обеспечивает более равномерное распределение тепла благодаря очень хорошей дисперсии наночастиц в материале».

Наноуглеродный цемент также может иметь различные применения на открытом воздухе. Чанут и Солиман считают, что применение наноуглеродного цемента в бетонных покрытиях может смягчить проблемы долговечности, устойчивости и безопасности. Многие из этих опасений связаны с использованием соли для борьбы с обледенением.

«В Северной Америке мы видим много снега. Чтобы убрать этот снег с наших дорог, необходимо использовать противогололедные соли, которые могут повредить бетон и загрязнить грунтовые воды», — отмечает Солиман. Тяжелые грузовики, используемые для посыпания солью дорог, также являются мощными источниками выбросов и дорогими в эксплуатации.

Обеспечивая лучистое отопление тротуаров, наноуглеродный цемент можно использовать для удаления льда с тротуаров без использования дорожной соли, что может сэкономить миллионы долларов на ремонте и эксплуатационных расходах, а также решить проблемы безопасности и защиты окружающей среды. В некоторых областях применения, где поддержание исключительных условий покрытия имеет первостепенное значение, например, на взлетно-посадочных полосах аэропортов, эта технология может оказаться особенно полезной.

Спутанные провода

В то время как этот современный цемент предлагает элегантные решения множества проблем, достижение многофункциональности поставило множество технических задач. Например, без способа выровнять наночастицы в функционирующую цепь — известную как объемная проводка — внутри цемента, их проводимость было бы невозможно использовать. Чтобы обеспечить идеальную объемную проводку, исследователи исследовали свойство, известное как извилистость.

Например, без способа выровнять наночастицы в функционирующую цепь — известную как объемная проводка — внутри цемента, их проводимость было бы невозможно использовать. Чтобы обеспечить идеальную объемную проводку, исследователи исследовали свойство, известное как извилистость.

«Извилистость — это концепция, которую мы ввели по аналогии из области диффузии», — объясняет Франц-Йозеф Ульм, руководитель и соавтор статьи, профессор кафедры гражданского и экологического проектирования Массачусетского технологического института и научный руководитель факультета. на CSHub. «В прошлом он описывал, как текут ионы. В этой работе мы используем его для описания потока электронов через объемную проволоку».

Ульм объясняет извилистость на примере автомобиля, путешествующего между двумя точками в городе. Хотя расстояние между этими двумя точками по прямой может составлять две мили, фактическое пройденное расстояние может быть больше из-за окружности улиц.

То же самое верно для электронов, путешествующих через цемент. Путь, который они должны пройти внутри выборки, всегда длиннее, чем длина самой выборки. Степень, в которой этот путь длиннее, и есть извилистость.

Путь, который они должны пройти внутри выборки, всегда длиннее, чем длина самой выборки. Степень, в которой этот путь длиннее, и есть извилистость.

Достижение оптимальной извилистости означает балансировку количества и дисперсии углерода. Если углерод слишком сильно диспергирован, объемная проводка станет разреженной, что приведет к высокой извилистости. Точно так же без достаточного количества углерода в образце извилистость будет слишком велика, чтобы образовалась прямая эффективная проводка с высокой проводимостью.

Даже добавление большого количества углерода может оказаться контрпродуктивным. В определенный момент проводимость перестанет улучшаться и, теоретически, только увеличит затраты, если будет реализована в масштабе. Из-за этих сложностей они стремились оптимизировать свои миксы.

«Мы обнаружили, что путем точной настройки объема углерода мы можем достичь значения извилистости, равного 2», — говорит Ульм. «Это означает, что путь, который проходят электроны, всего в два раза превышает длину образца».

Количественная оценка таких свойств была жизненно важна для Ульма и его коллег. Цель их недавней статьи состояла не только в том, чтобы доказать, что многофункциональный цемент возможен, но и в том, что он пригоден для массового производства.

«Ключевым моментом является то, что для того, чтобы инженер мог разобраться, ему нужна количественная модель, — объясняет Ульм. «Прежде чем смешивать материалы, вы хотите иметь возможность ожидать определенных повторяющихся свойств. Это именно то, что описано в этой статье; он отделяет то, что связано с граничными условиями — [внешними] условиями окружающей среды — от того, что действительно связано с фундаментальными механизмами внутри материала».

Путем выделения и количественной оценки этих механизмов Солиман, Чанут и Ульм надеются предоставить инженерам именно то, что им нужно для внедрения многофункционального цемента в более широком масштабе. Путь, который они наметили, многообещающий и, благодаря их работе, не должен оказаться слишком извилистым.

Исследование было поддержано через Центр устойчивого развития бетона Ассоциацией портландцемента и Фондом исследований и образования товарного бетона.

Бетон должен избавиться от своего колоссального углеродного следа

На производство цемента (например, на этом заводе в России) приходится 8% мировых выбросов углекислого газа. Фото: Getty

Мокрый бетон веками заливали в здания, дороги, мосты и многое другое. Строения из бетона пережили войны и стихийные бедствия, пережив многие цивилизации, которые их построили 1 . Наряду с прочностью и устойчивостью бетон также является основным продуктом строительства, поскольку он относительно дешев и прост в изготовлении. Ежегодно во всем мире используется 30 миллиардов тонн бетона. В расчете на душу населения это в 3 раза больше, чем 40 лет назад — и спрос на бетон растет быстрее, чем на сталь или дерево 2 .

Универсальные и долговечные бетонные здания и сооружения во многих отношениях идеально подходят для строительства, устойчивого к климатическим изменениям. Но бетон имеет колоссальный углеродный след — не менее 8% глобальных выбросов, вызванных деятельностью человека, приходится на одну только цементную промышленность 3 . Мы должны обезуглерожить его производство.

Но бетон имеет колоссальный углеродный след — не менее 8% глобальных выбросов, вызванных деятельностью человека, приходится на одну только цементную промышленность 3 . Мы должны обезуглерожить его производство.

Бетон изготавливается путем добавления песка и гравия к цементу, взбивания смеси с водой и заливки ее в формы до ее высыхания. Изготовление цемента является наиболее углеродоемкой частью: оно включает использование ископаемого топлива для нагревания смеси известняка и глины до температуры более 1400 °C в печи. Кроме того, при нагревании известняка (карбоната кальция) с глиной на каждую тонну производимого цемента выделяется примерно 600 кг углекислого газа (см. go.nature.com/3exhg82).

Литий-ионные аккумуляторы должны быть более экологичными и этичными

Существуют альтернативы цементу, но они находятся на ранних стадиях разработки, а сам цемент остается высокорентабельным — два фактора, препятствующих изменениям для компаний.

Альтернативы включают остаточные соединения производства чугуна и стали, известные как шлак, и кучи неиспользованной летучей золы, остаточного материала угольных электростанций. Исследователи также экспериментируют со снижением температуры, необходимой в процессе производства цемента, тем самым снижая потребление энергии.

Исследователи также экспериментируют со снижением температуры, необходимой в процессе производства цемента, тем самым снижая потребление энергии.

С точки зрения учета выбросов углерода такие замены и процедурные изменения снизят воздействие цемента на окружающую среду, а также воздействие бетона. Но они по-прежнему связаны с выбросами углерода. Уголь постепенно прекращается, поэтому летучая зола не является долгосрочным решением. И альтернативы еще должны быть сертифицированы для использования в строительстве; для этого необходимы долгосрочные исследования их эффективности.

Цемент будет существовать в обозримом будущем, поэтому само производство цемента должно быть обезуглерожено, что может произойти несколькими способами. Например, топливо с низким содержанием углерода, такое как водород или биомасса, можно заменить ископаемым топливом при нагревании известняка и глины. И ученые изучают, можно ли использовать для отопления электричество вместо сжигания топлива.

Улавливание углерода может быть частью переходного процесса цементной промышленности 4 . Например, в Швеции в июле компания объявила, что хочет уловить 1,8 млн тонн CO 2 на цементном заводе и захоронить его в Северном море. Другая возможность заключается в том, чтобы закачать захваченный CO 2 в сам бетон, заблокировав его навсегда, что также может улучшить свойства полученного материала. Введенный CO 2 вступает в реакцию с ионами кальция в цементе, образуя больше карбоната кальция и потенциально делая бетон способным выдерживать большие нагрузки.

Например, в Швеции в июле компания объявила, что хочет уловить 1,8 млн тонн CO 2 на цементном заводе и захоронить его в Северном море. Другая возможность заключается в том, чтобы закачать захваченный CO 2 в сам бетон, заблокировав его навсегда, что также может улучшить свойства полученного материала. Введенный CO 2 вступает в реакцию с ионами кальция в цементе, образуя больше карбоната кальция и потенциально делая бетон способным выдерживать большие нагрузки.

Технологические изменения могут быть ускорены посредством регулирования и законодательства. Огромная доля бетона используется в проектах общественных зданий. Только в Северной Америке государственные учреждения ежегодно покупают до одной трети производимого бетона. Это означает, что у них есть рычаги воздействия на низкоуглеродный переход: они могут работать с исследователями и производителями, чтобы изменить бетонную промышленность.

В Нью-Йорке и Нью-Джерси через законодательные собрания штатов проходит законопроект, который, в случае его принятия, обяжет агентства и департаменты штатов отдавать предпочтение цементу с меньшим углеродным следом.

Древняя битва между окружающей средой и бетоном

В других штатах вводится законодательство, требующее, чтобы в строительных предложениях декларировалось воздействие цементных смесей на окружающую среду. В некоторых регионах, таких как Гонолулу, Гавайи, добавлено требование о том, что в городских строительных проектах необходимо учитывать использование бетона, содержащего CO 2 .

Рамочная директива ЕС по отходам в Европе требует повторного использования 70% строительных отходов. Другая идея, известная как паспорта материалов, также может помочь. При сносе зданий отработанный бетон разбивается и выбрасывается или продается для низкосортного использования, например, для обратной засыпки при строительстве дорог. Но паспорт гарантирует, что бетон регистрируется «при рождении», а затем отслеживается на протяжении всего его жизненного цикла, что делает его доступным для большего количества видов повторного использования.

Наконец, цементная промышленность должна публиковать более качественные данные о выбросах, чтобы можно было отслеживать прогресс. В исследовании, опубликованном в прошлом месяце, исследователи из Колумбийского университета в Нью-Йорке сообщают, что некоторые китайские компании по производству цемента стремятся достичь пика выбросов в 2023 году (см. go.nature.com/39z1sdd). Но только одна из десяти опрошенных компаний предоставляет данные о выбросах. Китай является крупнейшим в мире производителем цемента (55% мировых мощностей), и на долю цемента приходится 15% выбросов углерода в стране. Без данных невозможно будет узнать, выполняются ли национальные цели.

В исследовании, опубликованном в прошлом месяце, исследователи из Колумбийского университета в Нью-Йорке сообщают, что некоторые китайские компании по производству цемента стремятся достичь пика выбросов в 2023 году (см. go.nature.com/39z1sdd). Но только одна из десяти опрошенных компаний предоставляет данные о выбросах. Китай является крупнейшим в мире производителем цемента (55% мировых мощностей), и на долю цемента приходится 15% выбросов углерода в стране. Без данных невозможно будет узнать, выполняются ли национальные цели.

В следующем месяце кампания цементной промышленности под названием «Конкретные действия в интересах климата» объявит о своей «дорожной карте» по достижению углеродной нейтральности к 2050 году. Это просрочено, но дорожная карта должна также объяснять промежуточные шаги, как компании намерены достичь нейтральности и как будет развиваться прогресс. измеряться.

Части древнего мира были сделаны из бетона, и этот материал также использовался для строительства большей части современного мира. Исследователи и правительства должны сотрудничать с цементной промышленностью, чтобы сократить ее углеродный след, способствуя устойчивому к изменению климата строительству, в котором сейчас остро нуждается мир.

Исследователи и правительства должны сотрудничать с цементной промышленностью, чтобы сократить ее углеродный след, способствуя устойчивому к изменению климата строительству, в котором сейчас остро нуждается мир.

Ссылки

Jackson, MD et al. Проц. Натл акад. науч. США 111 , 18484–18489 (2014).

Артикул пабмед Google ученый

Монтейро П., Миллер С. и Хорват А. Nature Mater. 16 , 698–699 (2017).

Артикул пабмед Google ученый

Эллис, Л. Д., Бадель, А. Ф., Чанг, М. Л., Парк, Р. Дж.-Ю. и Чанг, Ю.-М. Проц. Натл акад. науч. США 117 , 12584–12591 (2020 г.).

Артикул пабмед Google ученый

д.

д. Эти добавки применяют осторожно, так как они в структуре бетона создают прочные связи, способные повлиять на качество конструкции в итоге.

Эти добавки применяют осторожно, так как они в структуре бетона создают прочные связи, способные повлиять на качество конструкции в итоге.