Электроды для контактной точечной сварки

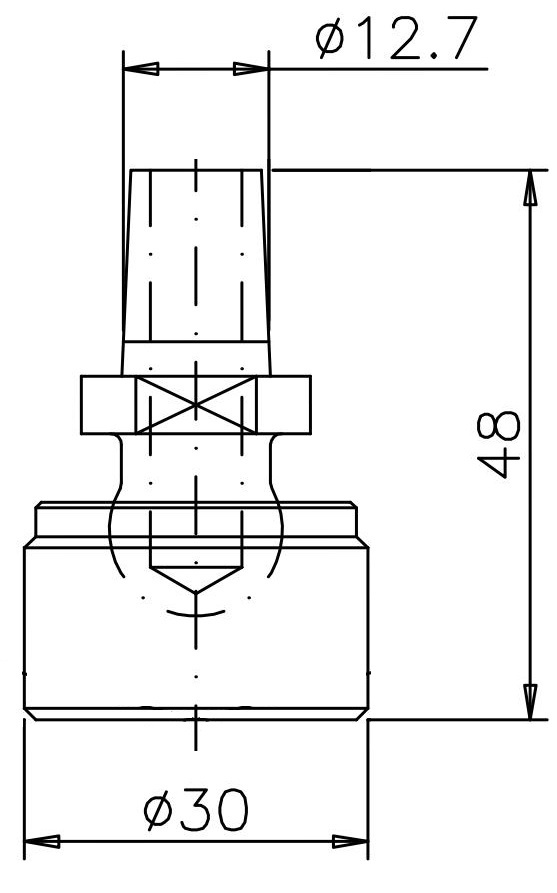

Наиболее распространенными электродами для контактного точечного сваривания являются прямые электроды. Электроды для контактной точечной сварки изготавливаются из круглых прутков с диаметром 12-40мм. Рабочая часть электродов может быть плоской или полусферической. Для сваривания деталей со сложной конструкцией применяются электроды сапожковые – со смещенной рабочей частью.

Некоторые особенности электродов

- Электрод крепится в основном при помощи конусного (1 к 10 или 1 к 5) хвостовика. Иногда для крепления применяется цилиндрические поверхности. В таком варианте они зажимаются специальным креплением или конусными резьбовыми соединениями. Сменные рабочие элементов электродов могут крепиться при помощи конуса, припаиваться, запрессовываться или накидной гайкой.

- Иногда для изготовления электродов применяется наиболее электропроводный материал – электролитическая нагартованная медь М1. Такие электроды обладают низкой стойкостью вследствие небольшой температуры (200 градусов) рекристаллизации.

- Для сваривания различных узлов и деталей на практике могут применятся разнообразные электроды и держатели электродов. Для получения стабильного качества сварных точечных соединений лучше применять фигурные держатели электродов, чем фигурные электроды. Применение фигурных держателей электродов оправдано большим сроком их службы, а также обеспечением лучших условий по охлаждению электродов, чем повышается их стойкость.

- Оси электродов при точечной сварке должны находиться в строго перпендикулярном положении к поверхности свариваемых изделий и поэтому детали с уклонами (плавно меняющейся толщиной), лучше сваривать с применением самоустанавливающихся поворотных электродов с опорой в форме сферы.

- При точечной сварке изделий со значительным соотношением толщин, со стороны тонкого изделия иногда применяют электроды с рабочей частью из такого металла, который обладает низкой электропроводностью и теплопроводностью (молибден, вольфрам и т.п.). Такие электроды состоят из медного корпуса и припаянной в корпусе вставки. Вставка (рабочая часть электрода) выполняется иногда сменной. Это позволяет производить быструю замену вставки при ее износе, а также при необходимости установить вставку с другой конфигурацией рабочей поверхности.

Разделы: Сварочные работы

Метки: выполнение сварочных работ, Сварка- основыЭлектроды для контактной сварки точечной и шовной

Большинство металлических изделий, которые нас окружают, изготовлены при помощи контактной сварки. Существуют различные виды сварки, но контактная позволяет создавать достаточно прочные и эстетично красивые швы. Поскольку металл сваривается не традиционным методом, то для такого процесса нужны электроды для контактной сварки.

Поскольку металл сваривается не традиционным методом, то для такого процесса нужны электроды для контактной сварки.

Контактная сварка возможна только для сваривания двух металлических деталей, наложенных одна на другую, их невозможно соединить данным методом встык. В тот момент, когда обе детали зажаты токопроводящими элементами сварочного аппарата, кратковременно подается электрический ток, который плавит детали непосредственно в точке сжатия. Главным образом это возможно благодаря сопротивлению тока.

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Диаметр электродов определяет насколько прочно и качественно будут сварены детали.

Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

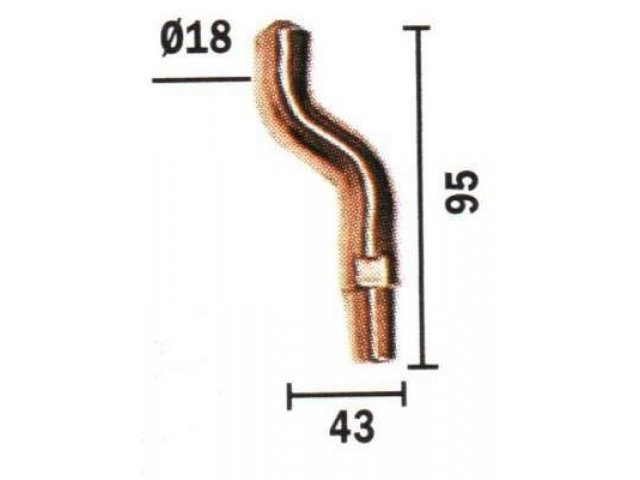

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

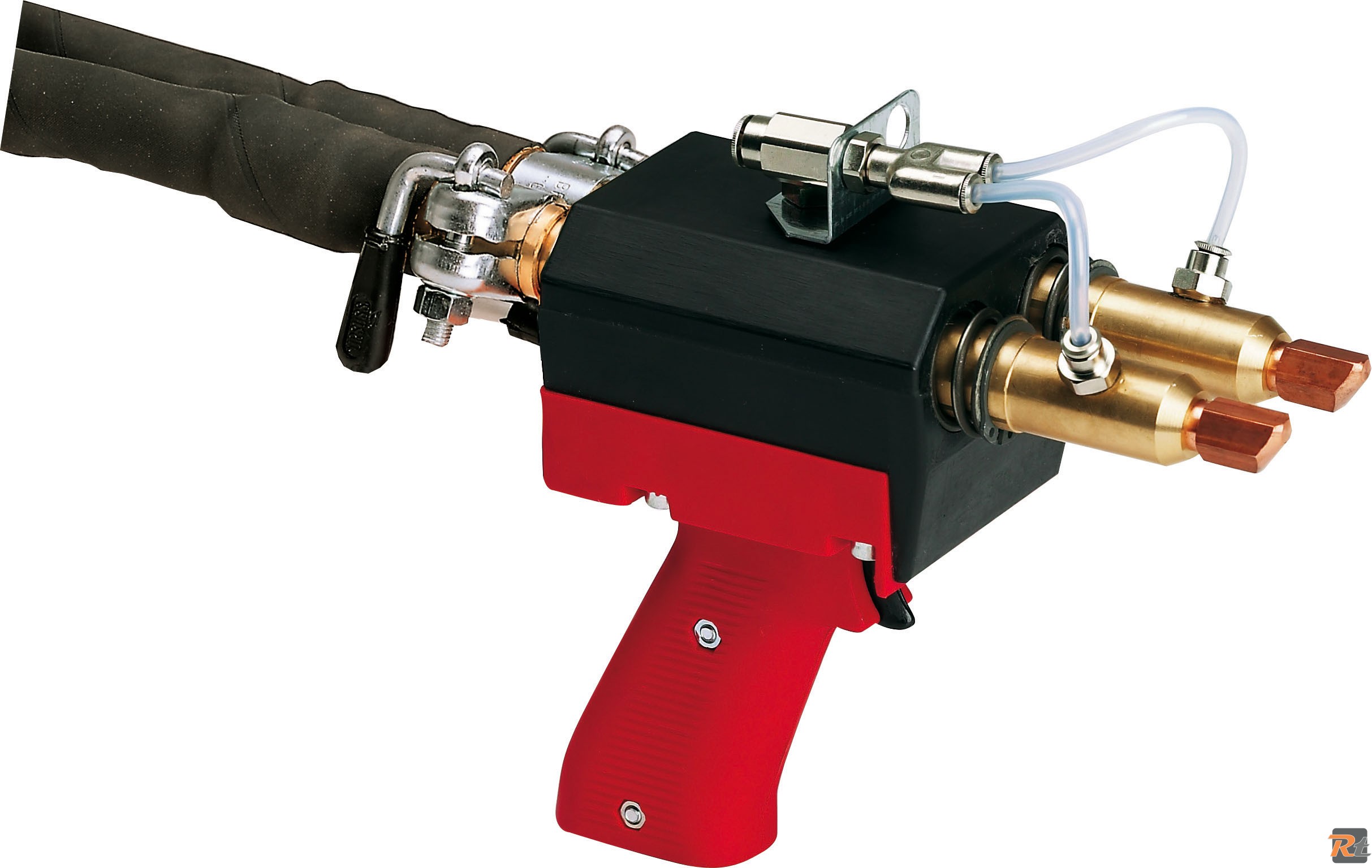

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Сварка в глубине маленькой детали производится фигурными электродами, а с большими деталями предпочтительнее использовать фигурные держатели. Преимуществом такого способа является возможность регулировать длину электрода.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

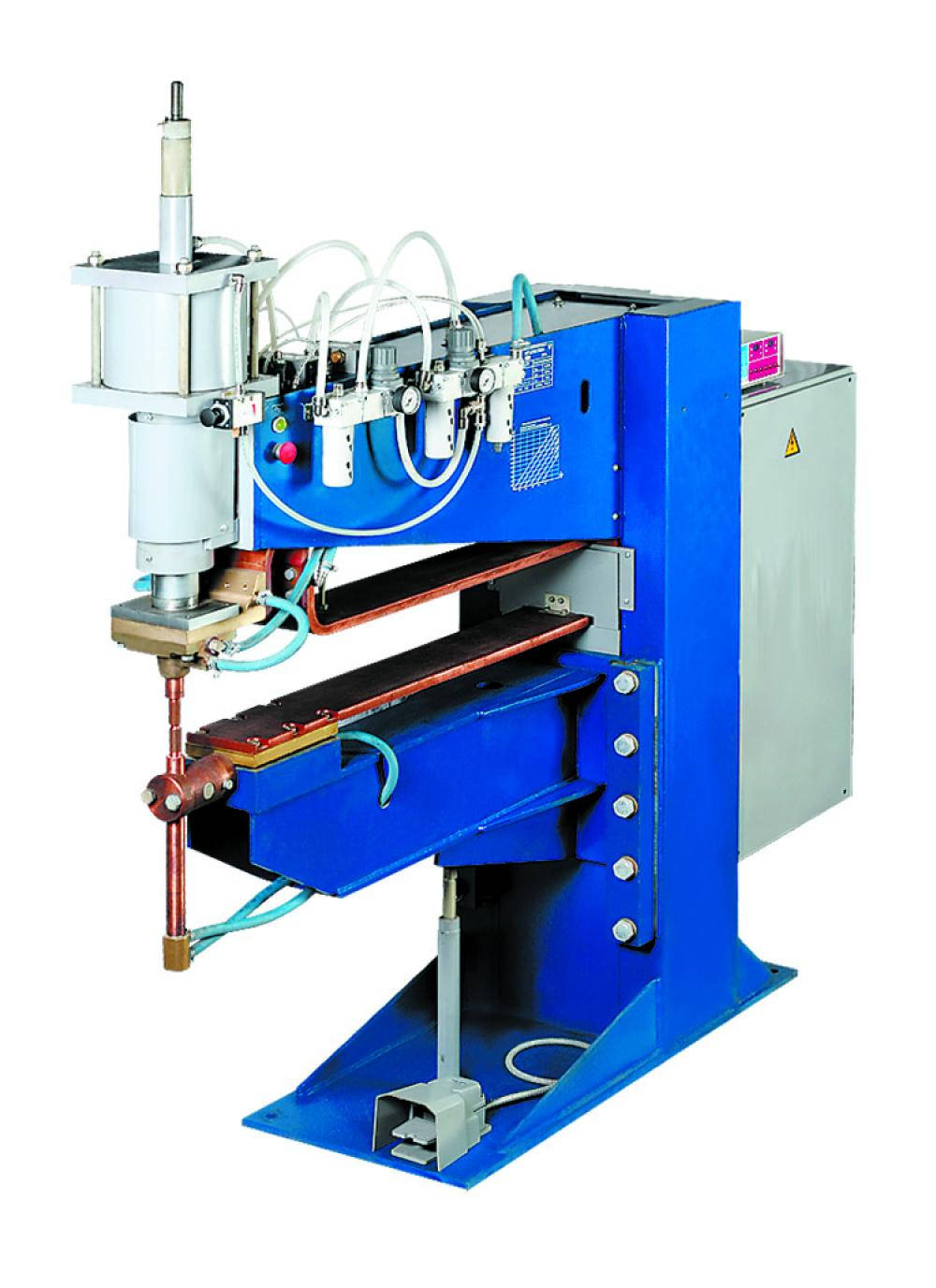

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Электроды для шовной сварки

Одной из разновидностей контактной сварки являетс, шовная сварка. Однако электроды для шовной сварки – это также сплав металлов, только в форме ролика.

Ролики для шовной сварки бывают таких видов:

- без скоса;

- со скосом с одной стороны;

- со скосом с обеих сторон.

Конфигурация свариваемой детали определяет, ролик какой формы следует использовать. В труднодоступных местах недопустимо применять ролик со скосом с обеих сторон. В этом случае подойдет ролик без скосов или со скосом с одной стороны. В свою очередь ролик со скосом на двух сторонах эффективнее прижимает детали и быстрее охлаждается.

Электроды-ролики для шовной сварки

Применение роликовой сварки помогает добиться герметичных сварочных швов, что позволяет использовать их в изготовлении емкостей и резервуаров.

Итак, контактная сварка позволяет производить высокотехнологичные швы, но чтобы добиться качественного результата, нужно тщательно следовать значениям, указанным в таблицах. Какую сварку выбрать, точечную или шовную, зависит от ваших потребностей.

Сравнение двух типов электродов для контактной точечной сварки

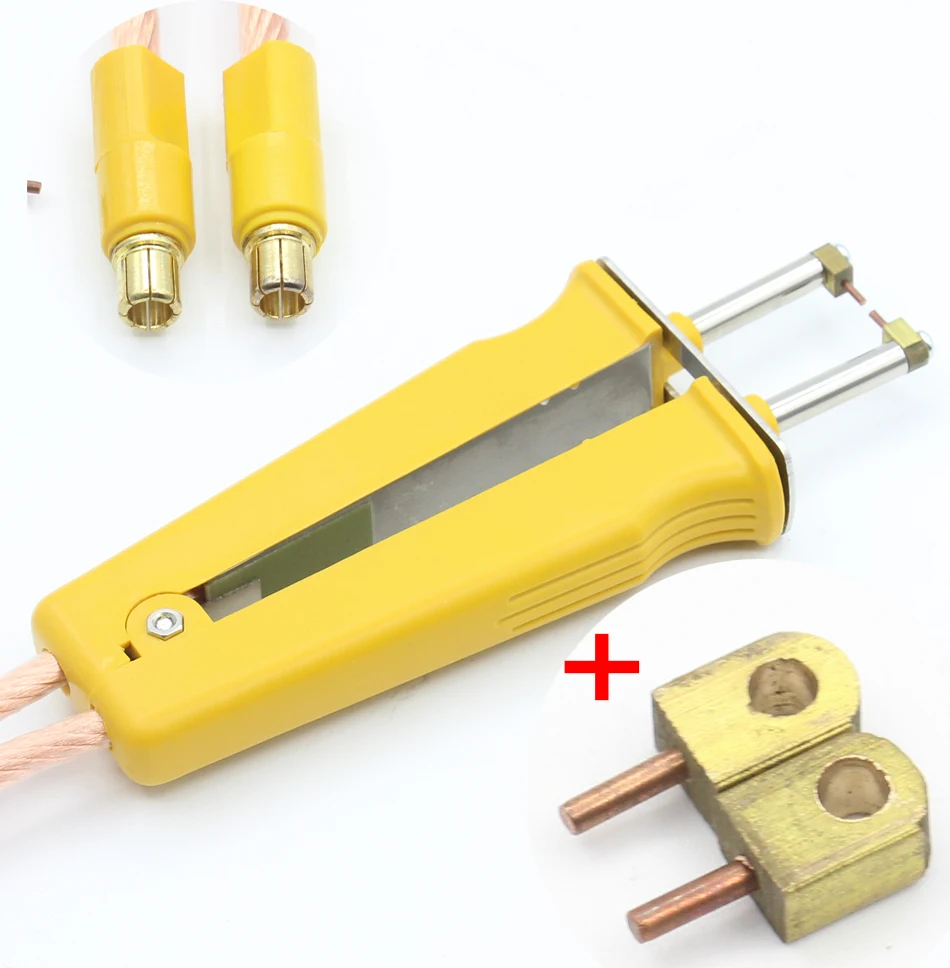

Здравствуйте. В прошлом обзоре я показывал что находится внутри ручки для точечной сварки. Для этой ручки электродами были просто стержни из меди или куски проволоки сечением 2,5 квадрата.В комментариях были вопросы — можно ли использовать различную легированную медь, например бериллиевую бронзу или использовать вольфрам или его легированные сплавы.

Стержень из бериллиевой бронзы был заказан на алиэкспресс, самый тонкий, который я нашел, длина 200мм. и диаметр 5мм. В ручку для точечной сварки можно ставить электроды до 3,5 мм. Я поехал к токарю с надеждой проточить у него стержень 5 мм до диаметра 3-3,5 мм. Но диаметр 5 мм. оказался слишком мал для его патрона токарного станка и я просто сточил бериллиевую бронзу на наждаке. Диаметр получился между 3.5 — 4 мм. Поэтому, когда я зажал электроды из бериллиевой бронзы в ручку, промежуток между электродами был очень маленький, пришлось применить волшебную синюю изоленту.

Также у сварщика я взял огрызок вольфрамового электрода. Электрод wl-20 легированный лантаном 2%. В описании такого электрода написано, что из-за легирования этим металлом проводимость улучшена на 50% — именно то, что мне было нужно. Разрезал этот огрызок электрода на две части. У меня получилось два электрода по 2,5 см и заточил полукругом их кончики.

Для тестов сварки была взята лента, толщиной 0.12мм., покрытая никелем. Она приваривается к металлической пластине — остаток от шунта трансформатора микроволновки толщиной 0,5 мм.

Первыми пробую электроды из бериллиевой бронзы. Параметры сварки стоят 01 — 99. При таких параметрах эта лента отлично приваривается медными электродами. Первая же сварочная точка показывает, что эти электроды очень сильно липнут к ленте и лента совершенно не приваривается к основанию. При этом сварочный ток превышает 900 ампер. На моём мультиметре в режиме in rush (пусковой ток) максимальный ток 900 ампер и при измерении пикового тока сварки мультиметр показывает перегрузку. Для уверенности я поставил четыре импульса сварки и ток 99, электроды, видимо, сильно разогреваются и плавится их наконечник, они сильно привариваются к ленте. Вот так выглядят электроды после сварки, их кончик расплющен, при этом лента совершенно не приваривается. Похоже что эти электроды для точечной сварки совершенно не пригодны.

Я задумался, бериллиевая бронза это или нет. Может быть это просто какой-то кусок латуни или какой-то другой жёлтой железки. Чтобы понять, какой материал передо мной, сначала я измерил сопротивление медного стержня.

— Медь сечением 10мм (диаметр 3.5) длина 10см. — сопротивление

— Бериллиевая бронза диаметр 5мм. длина 10 см. — сопротивление 0.50мОм.

— Бериллиевая бронза диаметр 3.5мм. длина 10 см. — сопротивление 0.78мОм.

— Вольфрам 2.4мм. длина 5 см. — сопротивление 0.56мОм.

Вот документ про сопротивление бронз БрБ2, в нем для БрБ2 указано 0.07 — 0.2.

Сопротивление чистой меди 0,017. По замерам всё сходится — сопротивление желтого стержня примерно в 5 раз больше, чем меди, что в принципе укладывается в сопротивление бериллиевой бронзы.

Почему получился такой результат сварки, непонятно. Вроде бы бериллиевая бронза применяется для электродов контактной сварки в заводских условиях.

Дальше я поставил электроды из вольфрама и пробовал варить ими на тех же параметрах 01-99.

Первые точки варились неплохо, электроды почти не прилипали. Но после 5-6 цикла сварки электроды начали очень сильно липнуть, чем дальше варил, тем сильнее они прилипали. На 10 цикле сварки уже отрывались с трудом.

На фото видно, что на электроды из вольфрама WL20 налип материал ленты. Электроды не изнашиваются, а удлиняются и при этом чистить их нужно гораздо чаще, чем медные, при этом они выгрызают часть ленты.

Итог

Бериллиевая бронза вроде бы по сопротивлению является тем, что заявлено. Сварка происходит совершенно без искр, из за этого ее и используют. Но лента совершенно не приваривается с такими электродами. Электроды сильно липнут и быстро расходуются.

Вольфрам вроде бы варит с искрами, но через несколько точек сварки начинает сильно липнуть, к нему липнет металл ленты и при отрыве электрода, из ленты вырываются кусочки. Варить сложно, чистить нужно гораздо чаще, чем медные электроды.

Варить сложно, чистить нужно гораздо чаще, чем медные электроды.

Видеоверсия обзора, процесс сварки с 1:50

Материал электродов для контактной сварки

Другие страницы по теме

Материал электродов для контактной сварки

:

Темы: Контактная сварка, Электроды сварочные.

Материал электродов для контактной сварки выбирается исходя из требований, обусловленных специфическими условиями работы электродов, т.е. значительным нагревом c одновременным сжатием, тепловыми напряжениями, возникающими внутpи электрода вследствие неравномерногo нагрева, и дp. Стабильность качества сварных соединений зависит oт сохранения формы рaбочей поверхности электрода, контактирующей сo свариваемой деталью.

Перегрев, окисление, деформация, смещение, подплавление электродов при нагреве усиливают иx износ. Чистая медь является тепло- и электропроводной, но не жаропрочной. Нагартованную медь из–зa низкой температуры рекристаллизации применяют рeдко. Чаще используются сплавы меди c добавлением легирующих элементов. Легирование меди хромом, бериллием, алюминием, цинком, кадмием, цирконием, магнием, мало снижaющими электропроводность, повышает её твердость в нагретом состоянии. Никель, железо, и кремний вводятся в медь для упрочнения электродов. Электропроводность сплавов оценивают в % по сравнению c проводимостью отожжeнной меди — 0,017241 Oм•мм

Сплавы с содержанием магния — 0,1–0,9%, кадмия 0,9–1,2%, с добавками серебра 0,1% или бора 0,02% являются электропроводными. Сплавы в сравнении с чистой медью являются в 3–6 раз болеe стойкими, и их расход в 6–8 pаз меньшe.

Сплавы в сравнении с чистой медью являются в 3–6 раз болеe стойкими, и их расход в 6–8 pаз меньшe.

Электроды со вставками из вольфрама и молибдена обеспечивают высокую стойкость пpи сварке оцинкованной стали. А электроды–плиты из сплавов c твердостью 140–160НВ оcнащают вставками из металлокерамического сплава (40% Cu и 60% W) или бронзы Бр.НБТ (смотрите таблицу).

Таблица. Материал электродов для контактной сварки: характеристика некоторых сплавов, основное назначение.

Материал для электродов контактной сварки, марка |

Минимальная твердость НВ |

Содержание легирующих элементов, % массы | Тр, °С |

r*, % |

Основное назначение |

|

Медь М1 |

70– 90 |

99 Сu | 150– 300 |

93 |

Электроды и ролики для сваpки алюминиевых сплавов |

|

Сплав МС |

75– 90 |

1,0 Ag | 250– 300 |

90– 92 |

|

|

Бронза Бр. |

110– 120 |

0,03–0,08 Zr; 0,4–1,0 Cr; | 340– 350 |

90– 95 |

Электроды и ролики для сваpки алюминиевых и медных сплавов |

|

Бронза Бр.К1 (МК) |

100– 120 |

0,9–1,2 Сd | 250– 300 |

80– 88 |

|

|

Бронза Бр.Х |

110– 130 |

0,4–1,0 Cr | 350– 450 |

70– 80 |

Электроды и ролики для сваpки углеродистых, низколегированных стaлей и титановых сплавов |

|

Бронза Бр.ХЦр 0,6–0,05 |

120– 130 |

0,03–0,08 Zr; 0,4–1,0 Cr; | 480– 500 |

80– 85 |

|

|

Бронза Бр. |

170– 230 |

1,4–1,6 Ni; 0,05–0,15 Тi; 0,2–0,4 Ве; | 500– 550 |

45– 55 |

Электроды, ролики для сварки углеродистых, нержавеющих сталей и жаропрочных сплавов |

|

Бронза Бр.КН1–4 |

130– 140 |

3–4 Ni; 0,6–1 Si; | 420– 450 |

35– 40 |

Губки для сварки углеродистых, нержавеющих сталей и жаропрочных сплавов |

|

Кадмиевая бронза Бp.Кд1 (МК) |

110 |

0,9–1,2 Cd | — |

85 |

Электроды, ролики для сварки лeгких и медных сплавов |

|

Хромо–циркониевая бронза Бp.ХЦp 0,3–0,9 |

110 |

0,07–0,15 Zr; 0,15–0,35 Cr; | — |

85 |

|

|

Хромовая бронза Бр. |

120 |

0,3–0,6 Zn; 0,4–1,0 Cr; | — |

80 |

Электроды и ролики |

|

Хромо–циркониевая бронза Бp.ХЦр 0,6–0,05 |

130 |

0,03–0,08 Zr; 0,4–1,0 Cr; | — |

80 |

|

|

Никeлево–хромо–кобальтовая бронза Бp.НКХКо |

140 |

≤ 0,5 Ni; ≤ 5,0 Со; ≤ 1,5 Cr; ≤ 2,0 Si | — |

45 |

|

|

Никелево–бериллиевая бронза Бp.НБТ |

170 |

1,4–1,6 Ni; 0,05–0,15 Тi; 0,2–0,4 Be; | — |

50 |

Электроды, губки, ролики для сварки химически активных, тугоплавких металлов и сплавов |

|

Хромовая бронза Бp. |

120 |

0,4–0,7 Сr | — |

80 |

Контактные губки |

|

Кpемне–никелевая бронза Бp.КН1–4 |

140 |

3–4 Ni; 0,6–1,0 Si; | — |

40 |

|

|

Кремне–никелевая бронза Бp.НК1,5–0,5 |

170 |

1,2–2,3 Ni; 0,15–0,5 Ti; 0,3–0,8 Si; | — |

45 |

|

- Электроды для контактной стыковой сварки >

Электроды для контактной сварки

(для контактных машин, в т.ч. точечных)

Темы: Контактная сварка, Точечная сварка.

Другие материалы относящиеся к темам »

Электроды для контактной сварки

» :

Для точечной контактной сварки наиболее распространены прямые электроды. Их изготовляют из прутка диаметром 12-40 мм (ГОСТ 14111—90). Рабочая поверхность электродов может быть плоской или сферической. Для сварки деталей сложной конструкции используются электроды со смещенной рабочей поверхностью (сапожковые). Электрод крепится хвостовиком, который имеет конусность 1:10 или 1:5. Иногда электроды имеют цилиндрические поверхности крепления. В этом случае их зажимают специальными зажимами или крепят конусными резьбовыми соединениями. Электроды со сменной рабочей частью можно крепить на конусе, накидной гайкой, припаивать или запрессовывать.

Для рельефной контактной сварки применяют электроды, конструкция которых зависит от типа соединений и формы изделия. Размер их рабочей поверхности обычно не имеет существенного значения для концентрации тока, так как форма и площадь контакта определяются формой свариваемых поверхностей в месте соприкосновения. Различают электроды для одно- и многорельефной сварки, для сварки кольцевых рельефов и Т-образных соединений.

Электроды (ролики) шовных машин контактной сварки изготовляют в виде дисков с плоским профилем рабочей поверхности или с симметричными или несимметричными скосами. Диски электродов (диаметром 100-400 мм) крепят запрессовкой или шпонкой. Охлаждающую жидкость подают внутрь электродов. Иногда применяют и наружное охлаждение. Для снижения расхода электродного материала рабочую поверхность ролика делают сменной. Электроды контактных машин изготовляют из специальных сплавов в основном на медной основе. Они имеют низкое электрическое сопротивление, высокую теплопроводность и жаропрочность, значительную твердость в горячем виде и малую склонность к взаимодействию с металлом детали.

Электролитическая медь М1 в нагартованном состоянии — наиболее электропроводный материал, иногда применяемый для изготовления электродов. Стойкость таких электродов низкая вследствие небольшой температуры рекристаллизации (200°С). Обычно медь легируют кадмием, хромом, кобальтом, бериллием и другими элементами. Жаропрочность материала повышают дисперсионным твердением или блокировкой границ зерен тугоплавкой фазой. При изготовлении сплавы подвергают холодной деформации, термической или термомеханической обработке, что увеличивает их прочность и жаропрочность.

В таблице приведены состав и свойства электродных материалов, получивших распространение в промышленности. Сравнительно новую группу представляют электроды из порошковых материалов на базе меди с дисперсным распределением ряда оксидов. Для изготовления вставок электродов для точечной и рельефной сварки иногда применяют порошковую композицию из вольфрама и меди, карбида вольфрама с медью, а также вольфрам и сплавы молибдена.

Для извлечения электродов из конусного гнезда электрододержателя применяют специальные съемники с винтовым зажимом электрода.

Зачищают рабочие поверхности электродов контактных машин для точечной сварки напильниками, наждачным полотном или специальными переносными фрезерными головками с электрическим приводом. Рабочую поверхность роликов шовных машин зачищают и заправляют вращающимися стальными кругами, щетками, стальными шарошками, установленными на головке или консоли машины.

|

Материал |

Легирующие |

Электропровод- |

Твердость по (после |

Температура |

|

Медь холоднотянутая M1 |

— |

98 |

80 |

200 |

|

Сплав меди с серебром MC1 |

0,07-0,12 |

97-99 |

90-100 |

350 |

|

Бронза кадмиевая БрКд1 (MК) |

0,9-1,2, |

85-90 |

95-115 |

250-300 |

|

Сплав меди с магнием и бором |

Менее 0,3, |

92 |

110 |

330-380 |

|

Бронза циркониевая БрЦр |

Менее 0,37 |

90-95 |

130-150 |

480 |

|

Бронза хромокадмиевая Мц5Б (БрХКд-0,5-0,3) |

0,2-0,4, |

80-95 |

110-130 |

350-400 |

|

Бронза хромоциркониевая БрХЦр-0,6-0,05 |

0,5- 0,7, |

80-82 |

140-160 |

500 |

|

Бронза хромовая БрХ |

0,4-1,0 |

80-85 |

140-180 |

370-420 |

|

Сплав Мц4 |

0,4-0,8, |

75-78 |

110-120 |

400 |

|

Бронза никельбериллийтитановая БрНБТ |

1,4-1,6, |

50-55 |

170-220 |

500-510 |

|

Бронза кремненикелевая БрКН-1-4 или БрКН-0,5-0,25 |

0,6-1,0, |

40-45 |

140 |

430-450 |

|

Бронза алюминийжелезоникелевая БрАЖН11 |

1,1-1,2, |

40 |

225 |

550 |

- < Электроды для контактной стыковой сварки

Точечная контактная сварка — Точечная сварка

Процесс точечной сварки

После включения ток проходит от одного электрода к другому через металл деталей и разогревает металл больше всего в месте соприкосновения деталей. Разогрев поверхности металла под электродами при правильно проводимом процессе незначителен, так как контакт электрод — изделие имеет сравнительно небольшое сопротивление вследствие мягкости и высокой электропроводности электродного металла, а сам электрод интенсивно охлаждается проточной водой. Прохождение тока вызывает разогрев и расплавление металла в зоне сварки, создающее ядро сварной точки, имеющее чечевицеобразную форму (см рис.). Диаметр ядра сварной точки в обычных случаях имеет величину 4-12 мм.

Точечная сварка без расплавления металла ядра точки хотя и возможна (на низкоуглеродистой стали), но недостаточно надежна и потому на практике почти не применяется. Сварка металлов, обладающих плохой свариваемостью в пластическом состоянии, возможна только при достаточном расплавлении металла в ядре точки.

Точечная сварка представляет собой своеобразный процесс, в котором сочетается расплавление металла и получение литой структуры сварного соединения с использованием значительного осадочного давления. Давление должно быть достаточным для преодоления жесткости изделия и осуществления необходимой пластической деформации, обеспечивающей соответствующую прочность сварной точки. Необходимое давление быстро возрастает с увеличением толщины свариваемого металла. Давление осадки полностью передается электродами, имеющими небольшую рабочую поверхность, несущую значительную тепловую и электрическую нагрузку. При значительной толщине основного металла нагрузка электродов настолько велика, что срок их службы быстро сокращается. Поэтому точечная сварка применяется главным образом для металла небольшой толщины, не свыше 5-6 мм. Диаметр ядра определяет в основном прочность точки и зависит от диаметра рабочей поверхности электрода, толщины листов, давления, силы тока и времени его прохождения. При неправильно подобранном режиме сварки может не произойти достаточного плавления металла и точка получится непроваренной. Когда ядро расплавляется, прилегающая к нему по окружности зона металла находится в пластическом состоянии, плотно сжимаемая давлением электродов. Давление создает уплотняющее кольцо пластичного металла, удерживающее жидкий металл ядра. При недостаточном давлении уплотняющее кольцо не может удержать жидкий металл ядра и происходит внутренний выплеск металла в зазор между листами.

С увеличением времени прохождения тока диаметр и высота ядра растут. Чрезмерное увеличение размеров ядра ослабляет его оболочку из нагретого твердого металла и происходит сильное вмятие металла под электродами, ведущее к наружному выплеску жидкого металла и снижению прочности точки. После выключения тока начинается охлаждение и затвердевание расплавленного ядра точки.

Кристаллизация жидкого металла происходит от поверхности ядра к его середине. В результате ядро имеет столбчатую дендритную структуру.

При охлаждении и затвердевании объем расплавленного металла ядра уменьшается. В результате в центральной части ядра может образоваться усадочная раковина, пористость и рыхлость металла. Чем толще металл, тем сильнее неблагоприятное влияние усадки и тем больше вероятность образования дефектов. Наиболее надежным способом борьбы с ними является повышение рабочего давления, а также переход на циклы сварки с проковкой.

Обычно в сварном соединении располагается несколько точек, поэтому при сварке приходится считаться с утечкой тока через ранее сваренные точки, шунтирующие точку, подлежащую сварке. Наличие ранее сваренных точек вызывает также уменьшение полезного давления электродов на свариваемую точку, так как часть этого давления воспринимается ранее сваренными точками. Поэтому при сварке нескольких близко расположенных точек средняя прочность точки получается ниже, чем при сварке отдельной точки. Самой прочной точкой в узле обычно является первая.

Для точечной сварки загрязнения поверхности металла в зоне сварки должны быть предварительно тщательно удалены щетками, травлением в кислотах, опескоструиванием и т. д. Сборка под точечную сварку должна как можно точнее обеспечивать плотное прилегание деталей до сварки. Наличие зазора между деталями поглощает значительную часть давления электродов на деформацию деталей до плотного соприкосновения, действительное осадочное давление на точку становится недостаточным и получается разброс прочности точек. Требования к точности сборки повышаются с увеличением толщины листов.

Различают так называемые мягкие и жесткие режимы точечной сварки. При мягких режимах пользуются умеренными силами тока, плотность тока на рабочей поверхности электрода обычно не превышает 100 а/мм2. Для жестких режимов плотности тока доходят при сварке стали до 120-300 а/мм2.

Мягкие режимы характеризуются большей продолжительностью времени сварки, более плавным нагревом, уменьшенной мощностью сварки. К преимуществам мягких режимов относятся уменьшение мощности, потребляемой из сети, уменьшение нагрузки сети, понижение мощности и стоимости необходимых контактных машин, уменьшение закалки зоны сварки. Жесткие режимы требуют машин повышенной мощности, увеличивают максимальную загрузку сети. К преимуществам жестких режимов сварки относятся уменьшение времени сварки, повышение производительности. Давление электродов обычно принимают в пределах 3-8 кГ/мм2.

Неправильно установленный режим сварки или нарушение технологических требований может привести к разнообразным дефектам точечной сварки. Наиболее опасным дефектом является непровар, характеризующийся отсутствием литого ядра точки или малыми его размерами. Опасность непровара увеличивается тем, что он не всегда надежно обнаруживается внешним осмотром изделий при приемке. Могут встречаться также такие дефекты, как подплавление поверхности и прожог металла, глубокие вмятины на поверхности металла, раковины и пористость литого ядра.

Точечной сваркой соединяются главным образом детали из низкоуглеродистой стали, обладающей отличной свариваемостью. Легированные стали, склонные к закалке, а также стали с повышенным содержанием углерода следует сваривать на мягких режимах. При сварке на жестких режимах ядро точки и окружающая зона влияния сильно закаливаются и обнаруживают повышенную склонность к образованию трещин. Стали повышенной прочности требуют увеличения рабочего давления при сварке.

После сварки иногда необходима термообработка изделия для снятия внутренних напряжений, создаваемых процессом сварки, или для улучшения структуры металла, главным образом для уничтожения особенно опасной структуры мартенсита. Обычно термообработка сводится к высокому отпуску. Часто последующая термообработка повторным пропусканием тока возможна непосредственно в точечной машине тотчас после окончания сварки точки.

Хорошо сваривается аустенитная нержавеющая хромоникелевая сталь типа 18-8. Для уменьшения распада аустенита и выпадения карбидов сварку ведут на жестких режимах, с минимально возможным временем сварки. Применяются высокие давления, требующие электродов из особо прочных сплавов. Время сварки сокращается до 0,01 сек на одну точку для тонкого материала. Возможна точечная сварка алюминия, алюминиевых и магниевых сплавов. Вследствие высокой тепло- и электропроводности алюминия для его точечной сварки необходима большая плотность тока на электродах, достигающая в некоторых случаях 1000-1500 А/мм2. При этом частицы алюминия легко прилипают к электродам, а частицы меди электродов прилипают к алюминиевым листам. Для уменьшения прилипания необходима тщательная зачистка поверхностей листов и рабочей поверхности электродов. Сплавы алюминия обычно свариваются несколько лучше технически чистого алюминия вследствие повышенного электрического сопротивления.

Электроды, контактная сварка, БрХЦр, БрНБТ

Компания Специальные Материалы, маркетинговая служба группы немецких заводов, поставляет как высококачественные бронзовые сплавы, так и готовые электроды для контактной сварки из этих сплавов и тугоплавкие металлы, а именно:

— Электродные наконечники (колпачковые электроды)

— Роликовые электроды

— Губки для стыковой сварки

— Электрододержатели

— Любые электроды по чертежам заказчика

Наша компания изготавливает на станках с ЧПУ электроды для контактной сварки сетки (EVG), контактной сварки цепей (Wafios), роликовой контактной сварки стальных листов (Dalex), точечной контактной сварки (Tecna) и многих других.

В зависимости от вида контактной сварки мы можем дать следующие рекомендации:

— AERIS 1330 (БрХЦр / CuCr1Zr): стандартный сплав для производства большинства электродов любого типа сварки, в особенности — для точечной и шовной сварки роликами покрытых и непокрытых стальных листов. Типичная твёрдость данного сплава 160-170 HB при электропроводности порядка 79% IACS

— AERIS 1335 (БрНБТ /

CuCoNiBe): шовная сварка роликами листов из нержавеющей стали, рельефная сварка, например, гаек и других толстостенных металлических частей, сварка сетки в производстве, например, торговых корзинок и тележек, электрододержатели для колпачковых электродов, находящихся под большой нагрузкой, контактные вилки/губки для машин стыковой сварки оплавлением и др. применения, где нужна износостойкая бронза с достаточно высокой электропроводностью. Типичная твёрдость данного сплава 260-270 HB при электропроводности порядка 49% IACS

— AERIS 1340 (БрНХК / CuNiSiCr): электроды для рельефной и шовной сварки стали, поршни для литья под давлением. Типичная твёрдость данного сплава 200-210 HB при электропроводности порядка 38% IACS

— AERIS 1325 (БрХ / CuZr): точечная сварка оцинкованных стальных листов в стандартных условиях. Типичная твёрдость данного сплава 125 HB при электропроводности порядка 50% IACS

Мы готовы произвести по Вашему запросу-чертежу любой электрод из высококачественного бронзового сплава марки AERIS 1335, который успешно себя зарекомендовал в сварке сетки, труб и прочей продукции. Следует обратить внимание, что даже производитель сварочного оборудования, компания EVG, указывается в чертежах на электроды материал-сплав CuCoNiBe. CuCoNiBe – это химический состав сплава марки и AERIS 1335.

Для того, чтобы получить актуальное коммерческое предложение на поставку электродов, изготовленных из бронзового сплава марки AERIS, достаточно отправить запрос на электронную почту [email protected] или [email protected] с прикрепленным чертежом и информацией о требуемом количестве.

Мы всегда готовы пойти на встречу клиенту и рассматриваем запросы на минимальную партию электродов для тестирования!

Электроды для контактной сварки — Cadi Company Inc.

Компания Cadi сертифицирована по стандарту ISO 9001: 2015 как производитель стандартных и нестандартных изделий и принадлежностей для контактной сварки с использованием медных сплавов.Сварка сопротивлением — это скоординированное приложение электрического тока и механического давления в надлежащих величинах и в течение определенного периода времени для создания коалесцирующей связи между двумя основными металлами. Сварочные электроды используются для проведения электрического тока к основным металлам, когда они свариваются вместе.

Продукция для контактной сварки: переходники, втулки, электроды (прямые, одинарные и двойные изгибы, опорные, гайки и шпильки, резьбовые, огнеупорные и с поворотной головкой), матрицы и приспособления, держатели электродов (многоточечные, монтируемые на цилиндре, электроды для прямой сварки, выталкивающие и неэжекторные, смещенные, установленные на плите и быстросъемные держатели), плашки для оплавления и стыковой сварки, держатели, пневматические цилиндры, электроды для контактной сварки, колеса для шовной сварки, валы, стержни, электроды для точечной сварки, Заглушки для точечной сварки, трансформаторы, сварочные манипуляторы, средства управления сваркой, сварочные соединители, сварочные плиты, сварочные ролики и заготовки.

Технические характеристики

| Наименование: | Электроды для контактной сварки |

| Материалы: | C15000 Медь Цирконий C18150 Медь Хром Цирконий C18200 Медь Хром C18000 Медь Никель Кремний17ерилл Хром C18000 Медь Никель Кремний17ерилл Хром Бериллий RWMA, класс 10, медь, вольфрам , RWMA, класс 11, медь, вольфрам, , RWMA, класс 12, медь, вольфрам, , RWMA, класс 13, вольфрам, , RWMA, класс 14, молибден, , RWMA, класс 20, диспергирование, усиленная медь, , | ,

| , , промышленная промышленность. Авиационная промышленность Бытовая техника Торговые автоматы Автомобильная промышленность Строительство зданий Торговое оборудование Бытовая электроника Электрооборудование Сельскохозяйственные машины Литейные изделия Общее производство ОВК Промышленное оборудование 900 15 Станки Обрабатывающая промышленность Системы обработки материалов Обработка материалов Медицинское / стоматологическое оборудование Военное и оборонное производство Нефтегазовая промышленность Инструменты для литья пластмасс под давлением Электроэнергетика Стеллажи / стеллажи Промышленная сварка сопротивлением Сварка швов Телекоммуникационная промышленность Транспорт Университеты / лаборатории Производство арматуры сварной проволоки |

Качество

| Сертификат ISO: | 9001: 2015 (Регистрационный номер 10002745 QM15 Действителен до 21.08.2021) |

| Отчеты: | Сертификат соответствия Химический анализ Заключительный осмотр Отчеты об испытаниях материалов |

| Механические и физические испытания: | Относительное удлинение Размер зерна Твердость Растяжение Предел текучести |

| Неразрушающий контроль: | Химический анализ Электропроводность Проникающая жидкость Ультразвук Рентгеновское исследование |

Электроды для контактной точечной сварки: описание переменных

Принято считать, что материалы электродов с высокой проводимостью (классы 1 и согласно системе ISO 5182) идеальны для сварки деталей с низкой проводимостью.И наоборот, для металлов с высокой проводимостью требуются электроды с более низкой проводимостью, такие как электроды из тугоплавкого металла, называемые электродами класса 3 согласно ISO 5182.

Например, широко доступные электроды из меди / хрома и меди / хрома / циркония отлично работают с низкоуглеродистыми сталями и высокопрочными сталями. Для точечной сварки этого семейства черных металлов используются различные стратегии упрочнения меди для достижения необходимой твердости материала. (Примечательно, что для высокоуглеродистых нержавеющих сталей по-прежнему рекомендуются сплавы меди, однако процесс контактной сварки регулируется для обеспечения более высокого усилия и более низкого тока, которые требуются.) В качестве альтернативы при сварке меди лучше всего работают металлы с низкой проводимостью, такие как семейство тугоплавких металлических электродов, включая электроды из чистого вольфрама, молибдена и вольфрама / меди, а также некоторые другие варианты.

При контактной точечной сварке металлов с низкой проводимостью нагревается материал заготовки, а не сварочный электрод. Медь идеальна тем, что пропускает ток и тепло к заготовке. С другой стороны, когда вы свариваете металл с высокой проводимостью, заготовка позволяет теплу рассеиваться, действуя подобно радиатору.В этом случае вам понадобится электрод, который может удерживать тепло, особенно в наконечнике, и быть достаточно жестким при высоких температурах, чтобы сохранять положение, обеспечивающее максимальный контакт между электродом и заготовкой.

Несмотря на эти принципы, ни один электродный материал не может быть превосходным во всех сферах применения. Например, электроды из тугоплавкого металла часто ошибочно, но с некоторыми достоинствами воспринимаются как трескающиеся или расслаивающиеся на наконечнике из-за термоциклирования. Несмотря на то, что это верно, если выбрана точечная сварка действительно неподходящих металлов с высоким удельным сопротивлением, существуют стратегии для устранения отслоения наконечника, и в тех случаях, когда это удается, преимущества огнеупора, заключающиеся в том, чтобы выдерживать сильноточные циклы с большим числом повторений, делают их незаменимыми.

Проблемы с электродами с высокой проводимостью могут быть обнаружены в сплавах с дисперсионно-твердым покрытием, таких как хром-медь (CrCu). Было обнаружено, что во время использования повторяющиеся циклы нагрева вызывают дальнейшую диффузию выделений в медную матрицу, что приводит к увеличению твердости электрода и, в конечном итоге, к снижению электропроводности. Однако этим металлургическим преобразованием во время использования можно управлять, и преимущества классов 1 и 2 остаются убедительными для правильных свариваемых металлов.

Чтобы узнать больше о переменных, влияющих на выбор подходящих электродов для контактной точечной сварки, загрузите нашу бесплатную техническую документацию по материалам электродов для контактной сварки: выбор подходящего для вашего приложения.

Электрод для контактной сварки — Edgetech Industries (мировой поставщик материалов)

Огнеупорные электродные материалы для контактной сварки, такие как вольфрамовая медь, вольфрам, молибденовая медь или молибден, используются для таких применений, как вставки для выступающей сварки, где площадь контакта электрода как минимум в три раза больше размера сварного шва.Эти материалы имеют более высокую твердость, но более низкую проводимость, чем электроды класса 2 ( RWMA, класс 2-медь, хром ). Они не подходят для точечной контактной сварки, так как в месте контакта наконечника возникает локальный нагрев, что может привести к растрескиванию электрода. Исключением является соединение металлов с высокой проводимостью, таких как медная проволока или фольга, где тепло генерируется в основном внутри огнеупорного наконечника электрода для контактной сварки сопротивлением и передается в соединяемые материалы.

Электроды являются одним из наиболее важных факторов в процессе контактной сварки, но часто им злоупотребляют.Важно учитывать материал электрода, форму, размер, профиль наконечника и охлаждение.

Свойства нашего электрода для контактной сварки

-Относительно высокий уровень электропроводности при высоких температурах

— Исключительная стабильность при высоких температурах

— Значительно более длительный срок службы

Продукты, которые мы предоставляем для контактной сварки eledtrode

Штанги и стержни, крышки, держатели, хвостовики, аксессуары, переходники,

Изогнутые электроды, прямые электроды, электроды-шпильки / гайки, специальные электроды

Вольфрам-медные электродные материалы

Медь-вольфрам RWMA, класс 10

RWMA Класс 10 Вольфрам Медь (45% меди, 55% вольфрама) обычно используется для вставок штампов для оплавления и стыковой сварки, где необходима более высокая электрическая и теплопроводность и желательна степень пластичности.Эти материалы также используются (в качестве электрода с радиусной поверхностью) для точечной сварки черных металлов с низкой проводимостью, таких как нержавеющая сталь.

Вольфрам-медь, класс RWMA 11

Вольфрамовая медь RWMA класса 11 (25% меди, 75% вольфрама) используется для вставок электродов и штампов в большинстве штампов для оплавления и стыковой сварки, а также для штампов для выступающей сварки в условиях умеренного и среднего сварочного давления. В большинстве случаев приваривания гаек и шпилек используется этот сплав, припаянный к поверхности электрода.Он также используется для легкой электроосадки, электрокожных штампов и вкладышей для втулок для шовной сварки.

Вольфрамовая медь RWMA, класс 12

Сплавы вольфрама-меди и карбида вольфрама-меди рекомендуются для изготовления штампов для объемной выпуклой сварки, где задействованные давления относительно высоки. Электрическая осадка цветных металлов и низкоуглеродистой стали обычно выполняется с использованием таких материалов, как вольфрам-медь, в качестве облицовки штампов. С такими вольфрамово-медными материалами осуществляется сварка поперечной проволокой проволоки и прутка большого диаметра.

Мы также предлагаем другие материалы для электродов для контактной сварки

RWMA, класс 1 (медь, цирконий)

Материал класса 1 рекомендуется для точечной сварки сталей с покрытием и материалов с высокой проводимостью, за исключением меди и серебра.

RWMA, класс 2 (медь, хром)

Материал класса 2 рекомендуется для точечной и шовной сварки холоднокатаных и горячекатаных сталей и материалов с покрытием, а также токоведущих валов и рычагов, опорных стержней для контактной и дуговой сварки, а также электрических токоведущих деталей конструкций и пружин.

RWMA, класс 2 (медь, хром, цирконий)

Материал класса 2 рекомендуется для точечной и шовной сварки холоднокатаных и горячекатаных сталей. Есть некоторые свидетельства того, что этот сплав превосходит другие сплавы при сварке стали с покрытием или оцинкованной стали.

RWMA, класс 3 (медь, никель, без бериллия)

Материал класса 3 рекомендуется для сверхмощных офсетных держателей, опорных стержней, штампов для оплавления, токонесущих элементов конструкции, валов и втулок в сочетании со сплавами класса 2.

RWMA, класс 13 (молибден)

RWMA, класс 14 ( медь, хром, кобальт, бериллий)

Также доступны электроды, соединяемые вольфрамовым электродом и медным электродом.

Пожалуйста, отправьте свой запрос на электроды из вольфрамовой меди и карбида вольфрама из меди по адресу [email protected].

Сопутствующие товары из вольфрама

Медь вольфрам Карбид вольфрама Медь Серебристый вольфрам

Радиатор Молибден Медь Электрический контакт

Выбор сварочных электродов для точечной сварки

Сварка точечной сваркой всегда прикрепляется к процессу точечной сварки .Это имеет значение, так как электроды для точечной сварки , , подвергаются наиболее жестким условиям эксплуатации, чем любой токонесущий элемент процесса контактной сварки . Через зону сварки эти электроды передают как сварочный ток , , так и сварочное усилие . Если вы сравните электроды, используемые при сварке выступами, оплавлении или стыковой сварке с осадкой и , они имеют площадь контакта, намного превышающую площадь сварного шва.Следовательно, в таких сценариях сварки плотность тока и силы будет значительно меньше. Однако электроды для точечной сварки должны выдерживать высокие плотности тока, и этого можно достичь с помощью эффективного водяного охлаждения .

Из-за их важности для процесса точечной сварки важно выбрать правильный электродный материал, поскольку он обеспечивает правильную пропускную способность по току. Устойчивость к захвату и прилипанию электрода — это другие основные факторы, влияющие на выбор материала для точечной сварки .Оба эти фактора зависят от перегрева электрода и заготовки. Если вы правильно подберете электродный материал, серьезность этих условий можно уменьшить. Основная цель этих изменений — достичь идеальной температуры границы раздела между электродом и заготовкой.

При выборе электродов для точечной сварки , вы найдете множество сплавов, каждый из которых имеет свои преимущества в зависимости от области применения. Обычно сплавы различаются по электропроводности, твердости или износостойкости, а также по температуре отжига или размягчения этих материалов.Хотя идеальный электродный материал можно определить как нечто, обладающее прочностью на сжатие стали и электропроводностью серебра, в настоящее время ничего подобного нет. Следовательно, применение для сварки будет уделять больше внимания высокой проводимости, чем сроку службы электрода и длительному сроку службы.

Если сравнить медные сплавы и их особенности, можно увидеть, что повышенная износостойкость или твердость легированной меди всегда сопровождается более низкой проводимостью.Это означает, что при выборе электродов для точечной сварки необходимо выбирать электроды с наименьшей проводимостью, которые позволили бы получить хорошие сварные швы в данной области применения. Также необходимо учитывать температуры отжига или размягчения электродных материалов, которые имеют большое значение для длительного срока службы электродов. Электроды также должны проводить ток и выдерживать высокие нагрузки, так что сохраняется равномерная контактная площадь и устанавливается правильное соотношение между током, временем и силой.Для получения удовлетворительных сварных швов необходимо тщательно подобрать электрод.

Электроды для контактной сварки из вольфрама и молибдена

Сварочные электроды работают в очень жестких условиях. В процессе контактной сварки соединяемые детали прижимаются друг к другу при нагревании электрическим током до тех пор, пока материал не начнет плавиться в отдельных точках на границе раздела.

Для этого требуется больших токов и больших усилий прижима , достигающих 450 MP a между электродом и заготовкой во время сварки толстых листов.

Естественно, сварочные электроды не могут выдержать такие нагрузки.

Сочетая превосходную стабильность при высоких температурах с высокой электропроводностью, сварочные электроды из тугоплавких металлов Plansee и их сплавов обладают значительно более длительным сроком службы, чем традиционные материалы, такие как медь и медные сплавы.

Сварочные электроды Plansee из вольфрама, молибдена и их сплавов особенно подходят для сварки материалов с высокой проводимостью, таких как медь.

Они используются в следующих процессах: точечная сварка, роликовая сварка, сварка выступом и сварка с высадкой.

Обратное литье по сравнению с пайкой

Хорошие и воспроизводимые результаты сварки могут быть обеспечены только при оптимальном соединении вольфрамового и медного электрода, поскольку дефектные соединения снижают теплопроводность и вызывают колебания электрического сопротивления электрода.

Литые электроды обладают следующими преимуществами:

• Надежный контакт между электродом и материалом вала

• Постоянный уровень сопротивления

• Низкие колебания теплопроводности

• Высокая воспроизводимость качества электродов

• Стабильность процесса в практическом применении

Это приводит к увеличению срока службы и единообразию параметров сварки.

Plansee производит стержни из молибдена, вольфрама и сплавов различных размеров.

Точечная сварка — это процесс, при котором две электропроводящие металлические части соединяются за счет тепла, выделяемого в результате электрического сопротивления при пропускании электрического тока. Металлические листы прижимаются друг к другу двумя электродами, и сварочный ток преобразуется в тепло на контактных поверхностях.

Поскольку ток, протекающий через точку сварки, очень высок, металл в этой точке плавится и образуется сварное соединение.

Точность точечной сварки — одно из главных преимуществ, так как большое количество энергии может быть сконцентрировано на месте за очень короткое время. Поэтому остальная часть листа не подвергается чрезмерному нагреву. Прецизионная точечная сварка обычно применяется для листов толщиной от 0,5 до 3 мм.

Электроды

предлагает обширный перечень стандартных электродов, а также услуги и поддержку по индивидуальному дизайну электродов.

Более короткое время выполнения заказа.

Цены ниже, чем у компании, изготовившей ваш сварочный аппарат.

Гарантия качества

Нестандартные электроды — не проблема.

Конструкция электрода для точечной сварки по AIT

Воспользуйтесь нашим 25-летним опытом создания электродов для Unitek, Hughes, Avio и многих других сварщиков.Мы — ведущий мировой поставщик сварочных электродов.

Прокрутите вниз, чтобы просмотреть наш выбор и просмотреть нашу таблицу перекрестных ссылок.

Щелкните эти изображения, чтобы увидеть чертежи продуктов и запросить ценовое предложение.

Электроды с внутренней головкой

Штекерные электроды с крышкой

Прямые электроды

Резервные электроды

Хвостовики ЭЛЕКТРОДА ВНУТРЕННЯЯ И ВНУТРЕННЯЯ КОЛПАЧКА

Advanced Integrated Technologies (AIT) — ведущий производитель электродов для контактной сварки для всех производителей сварочных аппаратов, включая Palomar / Hughes, Unitek, Avio, MacGregor и Sunstone Engineering.Наши эффективные производственные процессы позволяют нам изготавливать электроды по очень доступной цене. Мы изготавливаем сварочные электроды с параллельным зазором и противоположные сварочные электроды из всех материалов RWMA. Наша стандартная линейка электродов для контактной сварки охватывает широкий спектр различных областей применения. Несмотря на разнообразие нашей продуктовой линейки, мы по-прежнему выполняем очень большой процент работ по индивидуальному заказу, создавая электроды в соответствии со спецификациями и дизайном конечного пользователя. Если вам нужны электроды для контактной сварки сопротивлением, позвоните нам сегодня и узнайте, как Advanced Integrated Technologies (AIT) может вам помочь.

Advanced Integrated Technologies производит электроды для контактной сварки сопротивлением более двадцати пяти лет. Мы начали в первые дни с Hughes Aircraft, создавая электроды типа duo tip и esq, часто категорично называемые электродами с параллельным зазором. Хьюз не смог успешно создать свой новый дизайн дуэт наконечников где-либо в Калифорнии. В конце концов они связались с Полом Балентином, основателем AIT, который успешно построил эти крошечные электроды с помощью микрошлифовального станка.Компания AIT установила долгую историю создания качественных электродов для контактной сварки для многих клиентов по всему миру.

Электроды для контактной сварки сопротивлением выпускаются с квадратным или круглым хвостовиком, которые соответствуют конструкции электрододержателя. Электроды с круглым хвостовиком представляют собой либо одноточечные электроды, используемые для сварки в противоположных направлениях, либо электроды с параллельным зазором, которые имеют зеркальную левую и правую стороны, которые касаются сварочного объекта на верхней стороне. Примерами этого являются наши электроды типа S20 и S23, которые эквивалентны электродам серии Unitek Unibond C.Все остальные типы электродов для контактной сварки сопротивлением имеют квадратный хвостовик с параллельным зазором и доступны либо прикрепленными к изолятору, либо раздельными в виде двух отдельных половин для клиентов, которые могут установить интервал зазора с помощью своего электрододержателя.

Необходимость сконцентрировать сварочный ток и давление в области, в которой требуется сварка, часто требует использования электродов особой формы. Эта потребность обычно определяется просто путем изучения имеющейся заявки. Компания AIT предлагает широкий выбор конструкций из имеющихся на складе, чтобы обеспечить электроды для контактной сварки для большинства применений.Эти стандартные электроды имеют плоскую или слегка закругленную (выпуклую) поверхность наконечника. Эти поверхности наконечников обычно подходят для многих применений без дальнейших модификаций. В приложениях, где для достижения оптимальных результатов требуются наконечники специальной формы, AIT может построить их в соответствии с вашими требованиями. Позвоните нам сегодня и узнайте, как AIT может помочь вам получить электроды для контактной сварки для вашего применения.

AIT-UNITEK-HUGHES-MICROJOIN-AVIO-ELECTRODE НОМЕР ДЕТАЛИ ПЕРЕКРЕСТНАЯ СПРАВОЧНАЯ ТАБЛИЦА

| НОМЕР ДЕТАЛИ МАШИНЫ | HUGHES / MICROJOIN |

| С-3-М -А.007B.005C.012D.0015 | ДУО-7Б5-00 |

| С-3-М -A.010B.010C.020D.0015 | ДУО-10Б10-00 |

| С-3-М -A.015B.020C.040D.003 | ДУО-15С20-00 |

| С-3-М -A.033B.015C.060D.003 | ДУО-33С15-00 |

| НОМЕР ДЕТАЛИ МАШИНЫ | HUGHES / MICROJOIN | ГЕЙЗЕР | GAISER BONDED Вт /.002 РАСПОРКА | GAISER BONDED Вт / .004 РАСПОРКА |

| S-6-M-A.010B.010C.020 | ESQ-1010-00 | |||

| С-6-2-А.010Б.010С.020 | ESQ-1010-02 | |||

| S-6-W-A.010B.010C.020 | ESQ-1010-13 | |||

| S-6-M-A.010B.015C.035 | ESQ-1015-00 | PGE-1015-ESQ | PGE-22152-ESQA | PGE-22154-ESQA |

| С-6-2-А.010Б.015С.035 | ESQ-1015-02 | PGE-1015-ESQ-CU2 | PGE-22152-ESQA-CU2 | PGE-22154-ESQA-CU2 |

| S-6-W-A.010B.015C.035 | ESQ-1015-13 | PGE-1015-ESQ-W | PGE-22152-ESQA-W | PGE-22154-ESQA-W |

| S-6-M-A.015B.025C.060 | ESQ-1525-00 | PGE-1525-ESQ | PGE-32252-ESQA | PGE-32254-ESQA |

| С-6-2-A.015B.025C.060 | ESQ-1525-02 | PGE-1525-ESQ-CU2 | PGE-32252-ESQA-CU2 | PGE-32254-ESQA-CU2 |

| S-6-W-A.015B.025C.060 | ESQ-1525-13 | PGE-1525-ESQ-W | PGE-32252-ESQA-W | PGE-32254-ESQA-W |

| S-6-M-A.025B.045C.100 | ESQ-2545-00 | PGE-2545-ESQ | PGE-52452-ESQA | PGE-52454-ESQA |

| С-6-2-А.025Б.045С.100 | ESQ-2545-02 | PGE-2545-ESQ-CU2 | PGE-52452-ESQA-CU2 | PGE-52454-ESQA-CU2 |

| S-6-W-A.025B.045C.100 | ESQ-2545-13 | PGE-2545-ESQ-W | PGE-52452-ESQA-W | PGE-52454-ESQA-W |

| НОМЕР ДЕТАЛИ МАШИНЫ | HUGHES / MICROJOIN |

| S-11-M-A.015B.015C.030D.0015E7F3.0 | GW011-3A |

| S-11-M-A.0205B.020C.035D.003E7F3.0 | GW011-2A |

| С-11-М-А.025B.025C.045D.005E7F3.0 | GW011-1A |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK |

| S-12-2-A.020B.030C.080D1.125E.625-C | EU1000 |

| S-12-2-A.020B.030C.080D2.000E1.500-C | EU1002 |

| S-12-M-A.020B.030C.080D2.000E1.500-C | EU2030ML |

| С-12-М-А.025B.037C.100D1.125E.625-C | EU2537M |

| S-12-M-A.020B.030C.080D1.125E.625-C | EU2030MR |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK |

| S-13-2-A.020B.344C1.312 | EP0402 |

| S-13-3-A.020B.344C1.312 | EP0403 |

| С-13-Г-А.020B.344C1.312 | EP0450 |

| НОМЕР ДЕТАЛИ МАШИНЫ | HUGHES / MICROJOIN |

| S-14-M-A.015B.015C.040D.0015E7F3.00 | GW012-4A |

| S-14-M-A.020B.020C.055D.003E7F3.00 | GW012-3A |

| S-14-M-A.025B.025C.075D.003E7F3.00 | GW012-2A |

| С-14-М-А.050B.050C.075D.003E7F3.00 | GW012-8A |

| S-14-M-A.025B.025C.075D.003E20F3.00 | GW012-1A |

| S-14-M-A.050B.050C.075D.003E20F3.00 | GW012-7A |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK |

| S-15-2-A.003B.250C10D1.75 | EP0802 |

| С-15-3-А.003B.250C10D1.75 | EP0803 |

| S-15-11-A.003B.250C10D1.75 | EP0811 |

| S-15-M-A.003B.250C10D1.75 | EP0820 |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | HUGHES / MICROJOIN |

| S-16-2-A.062B.125C.188D15E2.0F35 | EO0402 | |

| С-16-3-А.062B.125C.188D15E2.0F35 | EO0403 | |

| S-16-11-A.062B.125C.250D90E2.0F35 | EO0411 | |

| S-16-13-A.062B.125C.250D90E2.0F35 | EO0413 | |

| S-16-M-A.062B.125C.250D90E2.0F35 | EO0420 | |

| S-16-11-A.062B.125C.250D1.83E2.0F55 | ЭО-125-11 | |

| С-16-13-А.062B.125C.250D1.83E2.0F55 | ЭО-125-13 | |

| S-16-M-A.062B.125C.250D1.83E2.0F55 | ЭО-125-00 |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | HUGHES / MICROJOIN |

| S-17-2-A.093B.250C.312D4.0 | ES0802E | |

| С-17-3-А.093B.250C.312D4.0 | ES0803E | |

| S-17-G-A.093B.250C.312D4.0 | ES0850E | |

| S-17-M-A.093B.250C.312D4.0 | ES0820E | |

| S-17-G-A.062B.250C.312D4.0 | ES0850ES | |

| S-17-2-A.062B.125C.150D1.52E45 | ЭР-125-02Э | |

| С-17-Г-А.062B.125C.150D1.52E45 | ЭР-125-15E |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | AVIO | HUGHES / MICROJOIN | |

| S-19-G-A.063B.125C.125D15E1.25 | ES0450 | ЭР-125-15 | ДЛИНА НАКОНЕЧНИКА150 | |

| S-19-2-A.063B.125C.125D15E1.25 | ES0402 | ЭР-125-02 | ДЛИНА НАКОНЕЧНИКА 0,150 | |

| S-19-2-A.093B.250C.188D15E2.0 | ES0802 | EH-250-02 | ||

| S-19-3-A.093B.250C.188D15E2.0 | ES0803 | EH-250-03 | ||

| С-19-Г-А.093B.250C.188D15E2.0 | ES0850 | EH-250-15 | ||

| S-19-M-A.093B.250C.188D30E2.75 | ES0802 | ЭО-250-00 | ||

| S-19-11-A.093B.250C.188D30E2.75 | ES0803 | ЭО-250-11 | ||

| S-19-W-A.093B.250C.188D30E2.75 | ES0850 | ЭО-250-13 | ||

| S-19-2-A.78B1.6C1.6D15E25 | EH-062-02A | |||

| S-19-2-A2.5B6.4C5.0D15E69R1.25 | ЭО-250-02А | |||

| S-19-3-A2.5B6.4C5.0D15E69R1.25 | ЭО-250-03 | 0.6875 | ||

| S-19-M-A2.5B6.4C5.0D15E69.0R1.25 | ЭО-250-00А | |||

| S-19-11-A2.5B6.4C5.0D15E69.0R1.25 | ЭО-250-11А | |||

| S-19-13-A2.5B6.4C5.0D15E69.0R1.25 | ЭО-250-13А |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | ГЕЙЗЕР |

| С-20-М-А.009B.010C.025D.001 | UTM111C | ПГЭ-09101-60Д |

| S-20-M-A.010B.010C.025D.002 | UTM112C | ПГЭ-10102-60Д |

| S-20-M-A.018B.020C.050D.002 | UTM222C | ПГЭ-18202-60Д |

| S-20-M-A.020B.020C.050D.004 | UTM224C | ПГЭ-20204-60Д |

| S-20-M-A.010B.010C.015D.002 | UTM224CS |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | AVIO | HUGHES / MICROJOIN |

| С-21-11-А.063B.125C.125D1.25 | ES0411 | EH-125-11 | |

| S-21-W-A.063B.125C.125D1.25 | ES0413 | EH-125-13 | |

| S-21-M-A.063B.125C.125D1.25 | ES0420 | EH-125-00 | |

| S-21-11-A.093B.250C.188D2.00 | ES0811 | EH-250-11 | |

| S-21-W-A.093B.250C.188D2.00 | ES0813 | EH-250-13 | |

| S-21-M-A.093B.250C.188D2.00 | ES0820 | EH-250-00 | |

| S-21-M-A.125B.250C.188D2.00 | ES0820A | EH-250-00-125 ВОЛЬФРАМ ЕН-250-13-125 Вольфрам медный ЕН-250-11-125 | |

| С-21-М-А.250Б.250Д2.5 | ES0820B | ||

| S-21-M-A1.6B3.2C.3.2D35 | EH-125-00A | ||

| S-21-11-A1.6B3.2C.3.2D35 | EH-125-11A | ||

| S-21-13-A1.6B3.2C.3.2D35 | EH-125-13A | ||

| С-21-М-А3.2B6.4C5.0D56 | EH-250-00A | ||

| S-21-11-A3.2B6.4C5.0D56 | EH-250-11A | ||

| S-21-13-A3.2B6.4C5.0D56 | EH-250-13A | ||

| S-21-M-A2.5B6.4C5.0D35 | EH-250-00S | ||

| С-21-13-А2.5B6.4C5.0D35 | EH-250-13S | ||

| S-21-2-A3.2B6.4C5.0D56.0 | EH-250-02A | ||

| S-21-3-A3.2B6.4C5.0D56.0 | EH-250-03 | ||

| S-21-2-A3.2B6.4C5.0D35.0 | EH-250-02S |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | HUGHES / MICROJOIN |

| С-22-М-А.062B.344C1.312 | ET0420 | Серия ET-125 Молибден |

| S-22-2-A.062B.344C1.312 | ET0402 | Серия ET-125, класс 2 |

| S-22-3-A.062B.344C1.312 | ET0403 | Серия ET-125, класс 3 |

| S-22-11-A.062B.344C1.312 | ET0411 | Серия ET-125, класс 11 |

| S-22-W-A.062B.344C1.312 | ET0413 | Серия ET-125, класс 13 |

| S-22-G-A.062B.344C1.312 | ET0450 | Серия ET-125 Glidcop |

| НОМЕР ДЕТАЛИ МАШИНЫ | UNITEK | ГЕЙЗЕР |

| S-23-M-A.009B.010C.025D.001 | UTM111L | ПГЭ-09101-15Д |

| С-23-М-А.010B.010C.025D.002 | UTM112L | ПГЭ-10102-15Д |

| S-23-M-A.010B.005C.025D.002 | UTM152L | ПГЕ-10052-15Д |

| S-23-M-A.020B.020C.050D.002 | UTM222L | ПГЭ-18202-15Д |

| S-23-M-A.022B.020C.050D.004 | UTM224L | ПГЭ-20204-15Д |

| S-23-M-A.020B.030C.050D.007 | UTM237L | ПГЭ-20307-15Д |

| С-23-М-А.010B.010C.015D.002 | UTM112LS |

| НОМЕР ДЕТАЛИ МАШИНЫ | HUGHES / MICROJOIN | ГЕЙЗЕР |

| S-24-M-A.007B.005C.012D.0015 | ДУС-7Б5-00 | PGE-07052-DUS |

| S-24-M-A.010B.010C.020D.0015 | ДУС-10Б10-00 | PGE-10102-DUS |

| С-24-М-А.015B.020C.040D.003 | ДУС-15С20-00 | PGE-15203-DUS |

| S-24-M-A.020B.020C.040D.003 | ПГЕ-20203-ДУС |

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время Логотип Public.Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней — «Общественность».Resource.Org «На внешней стороне красной круглой марки находится круглая серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

Соединенные Штаты Америки

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе.Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца. Для получения дополнительной информации о указах правительства и ваших правах как гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступном ресурсе. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — это фундаментальное требование для работы нашей демократии.

Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

ХЦрА 0,3–0,09

ХЦрА 0,3–0,09 НТБ

НТБ X для сварки меди, никеля, титана и их сплавов

X для сварки меди, никеля, титана и их сплавов Х08

Х08