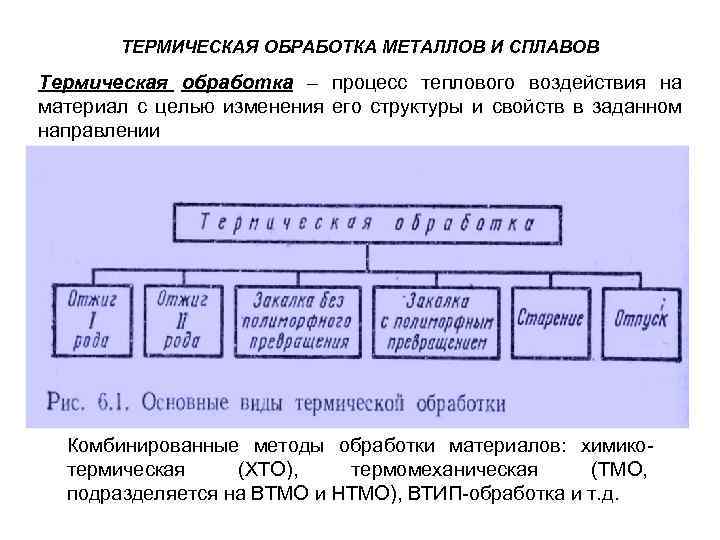

виды и цели термообработки металла

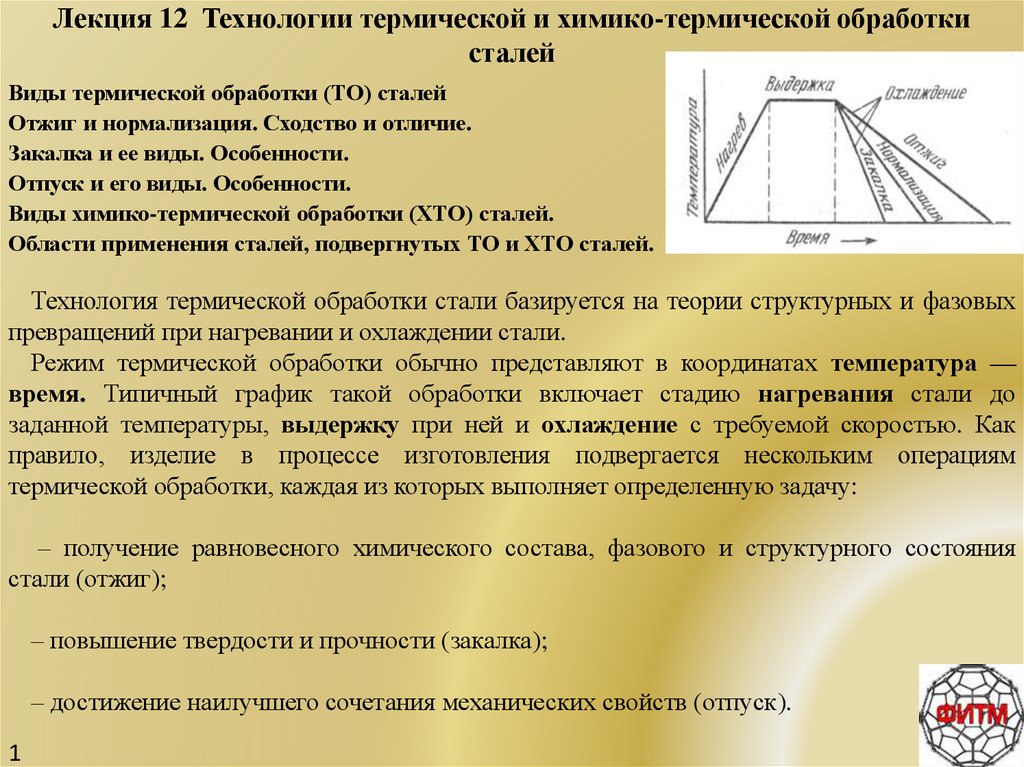

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

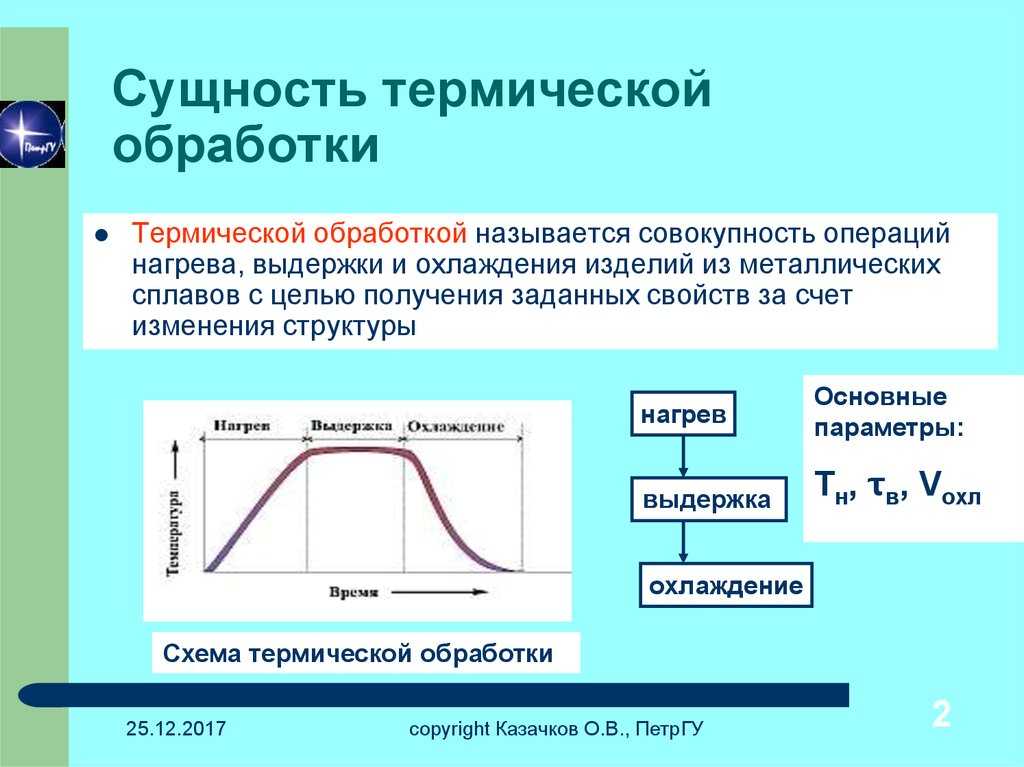

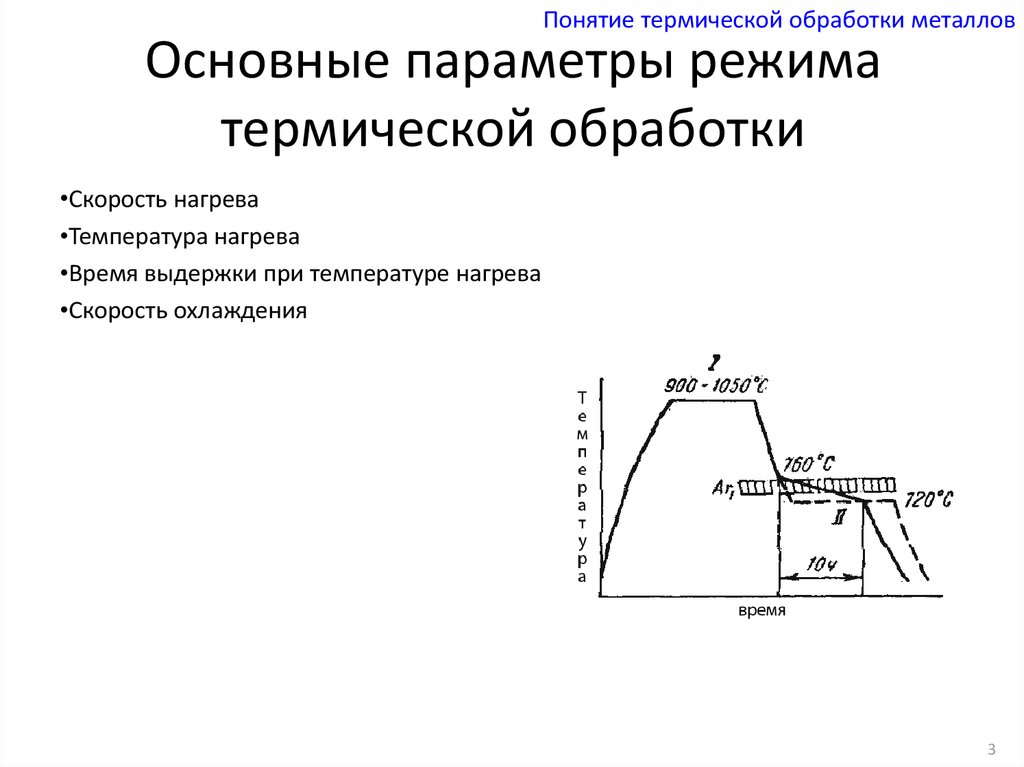

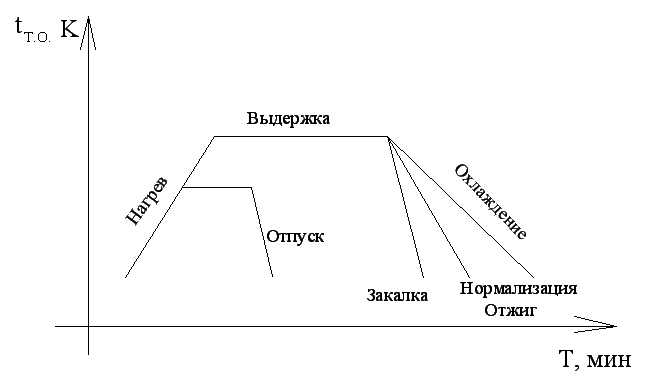

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

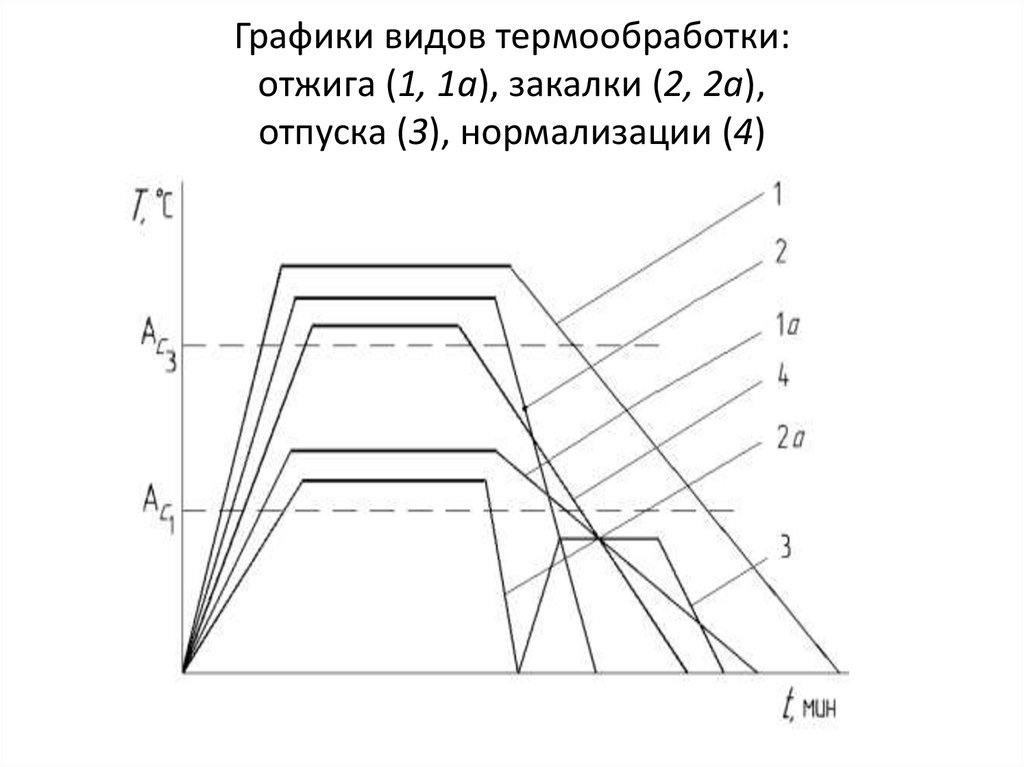

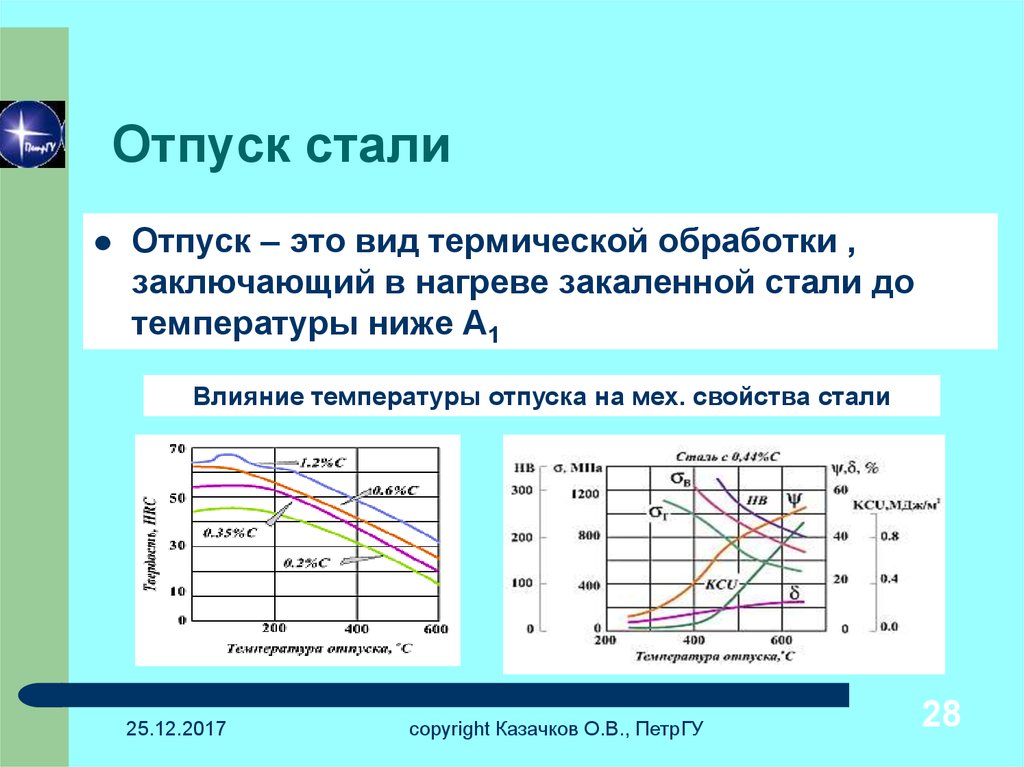

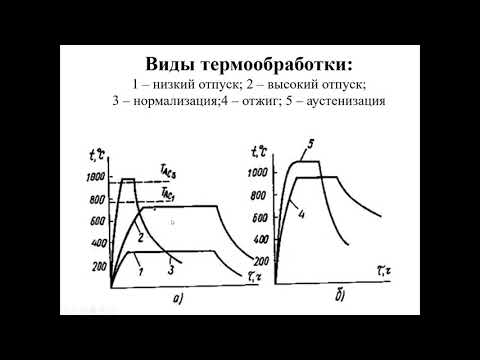

Отпуск

Отпуск стали часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С.

Применяется воздушное охлаждение.

Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

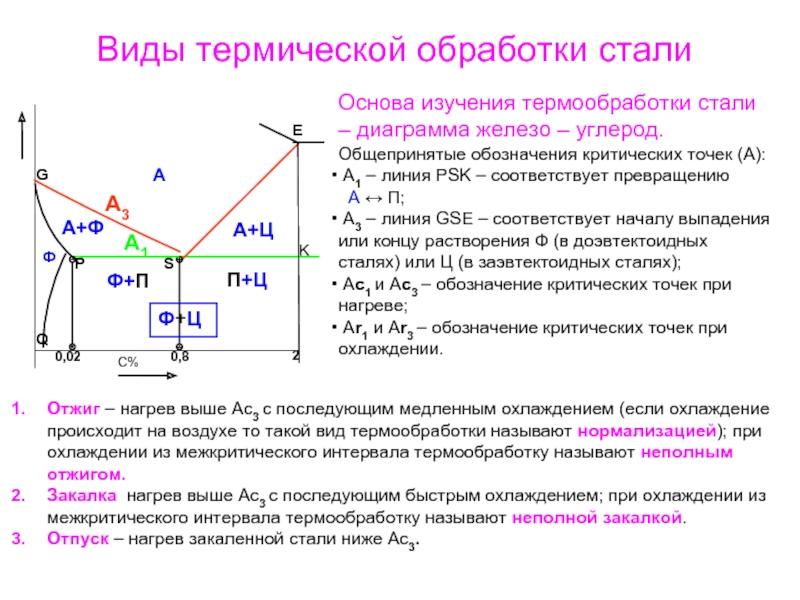

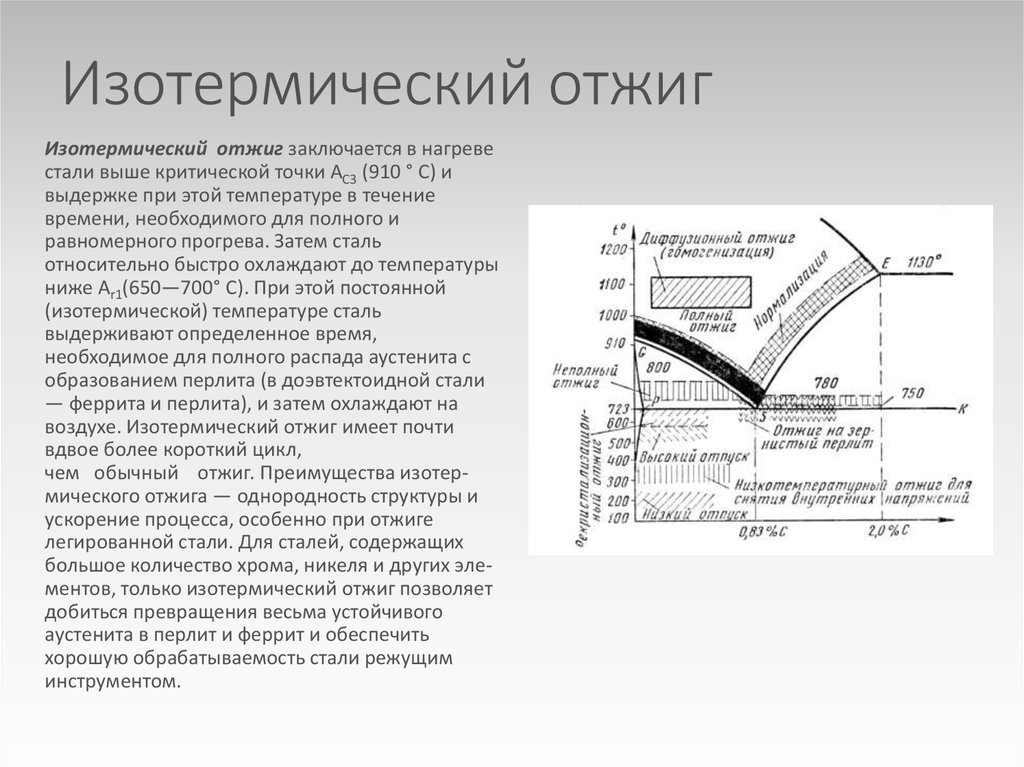

Отжиг

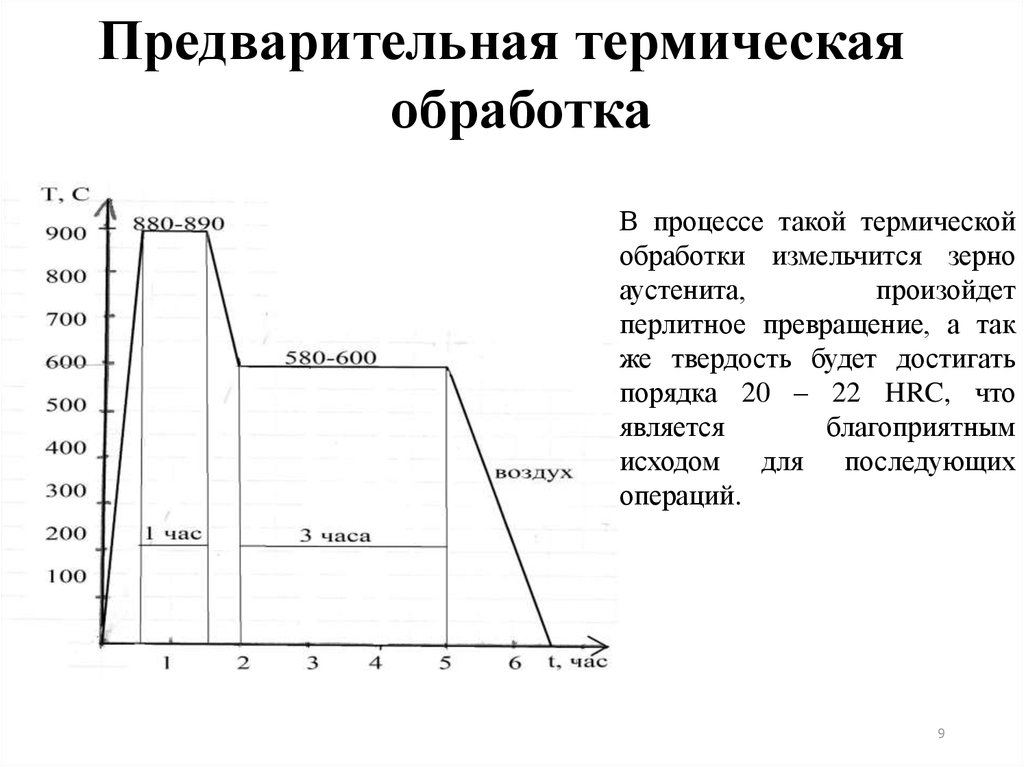

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация.

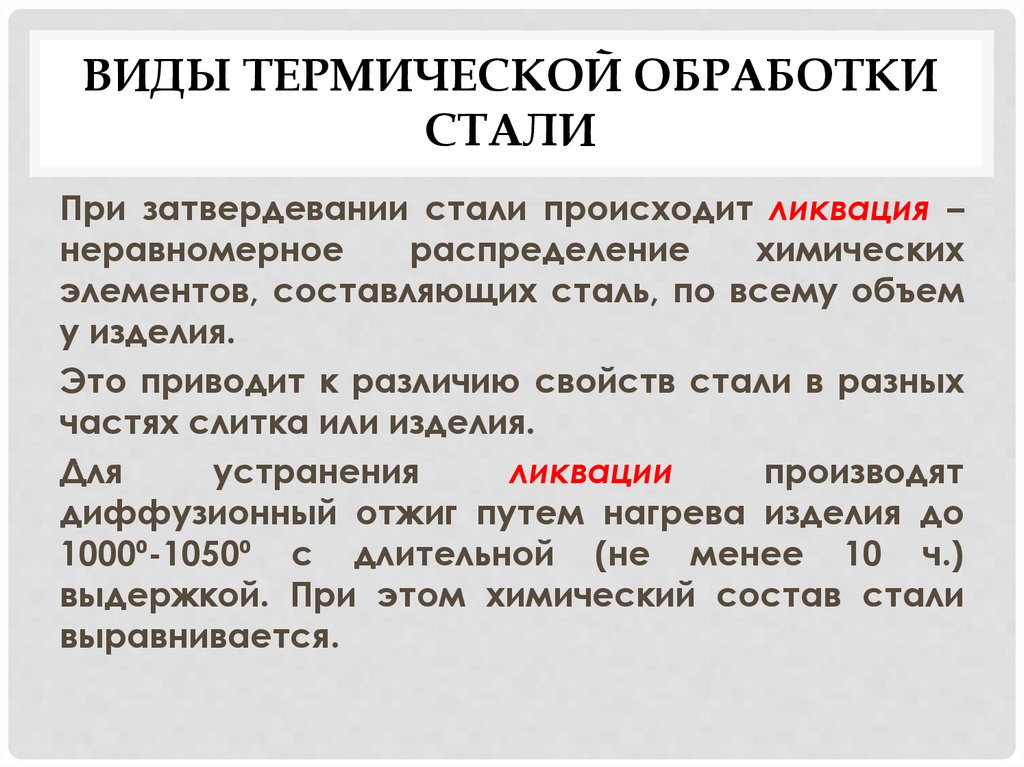

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе. - Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С.

Остывание проходит в два этапа – быстрый и медленный.

Остывание проходит в два этапа – быстрый и медленный. - Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов. Заготовка будет остывать очень медленно.

- Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

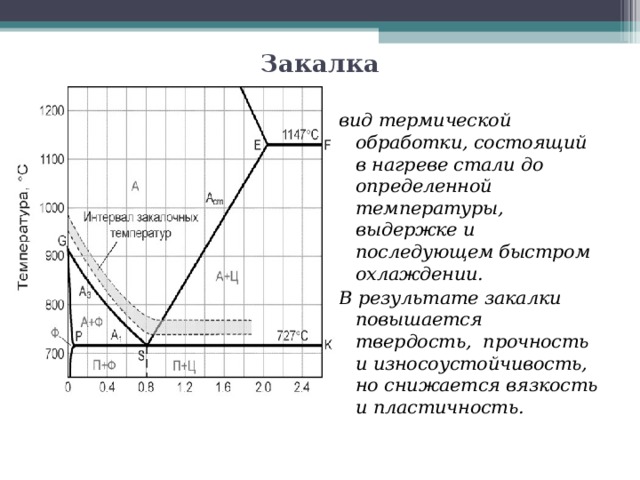

Закалка

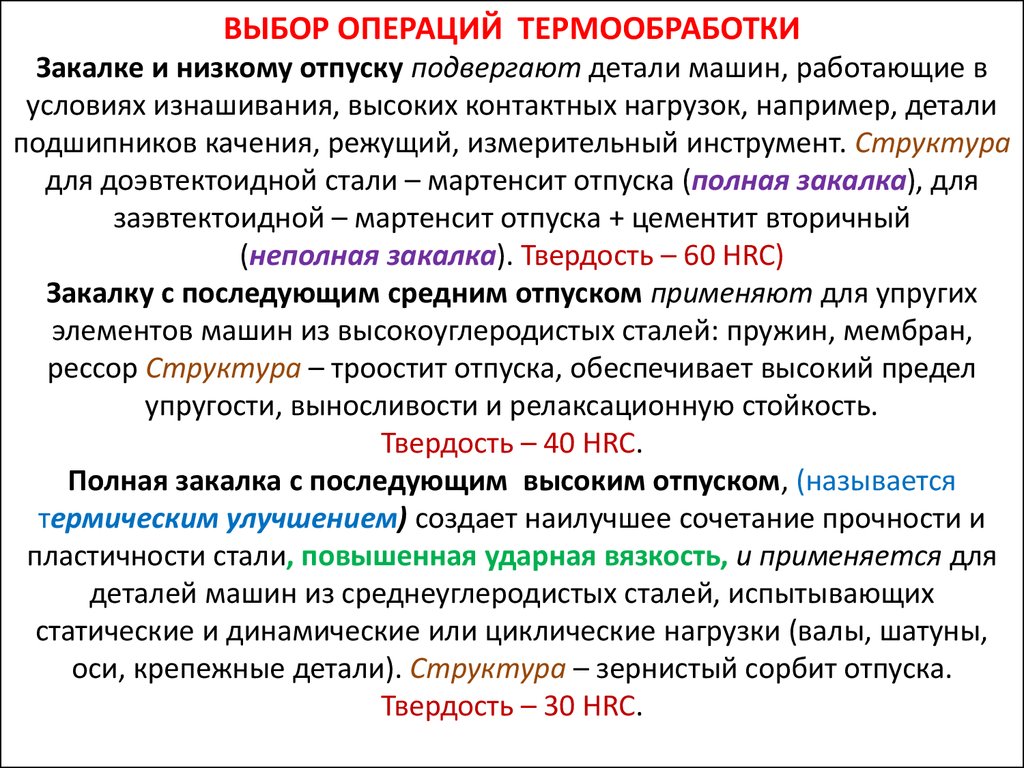

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева. Температура воды, соляного раствора или газа также может отличаться.

- Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С. - Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры. Процесс возможен как в газовой, так и в жидкой среде.

- Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Виды термообработки стали

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали. - Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным. - Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

Термообработка стали – Закалка

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла.

Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки.

Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита.

Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности.

После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности.

Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

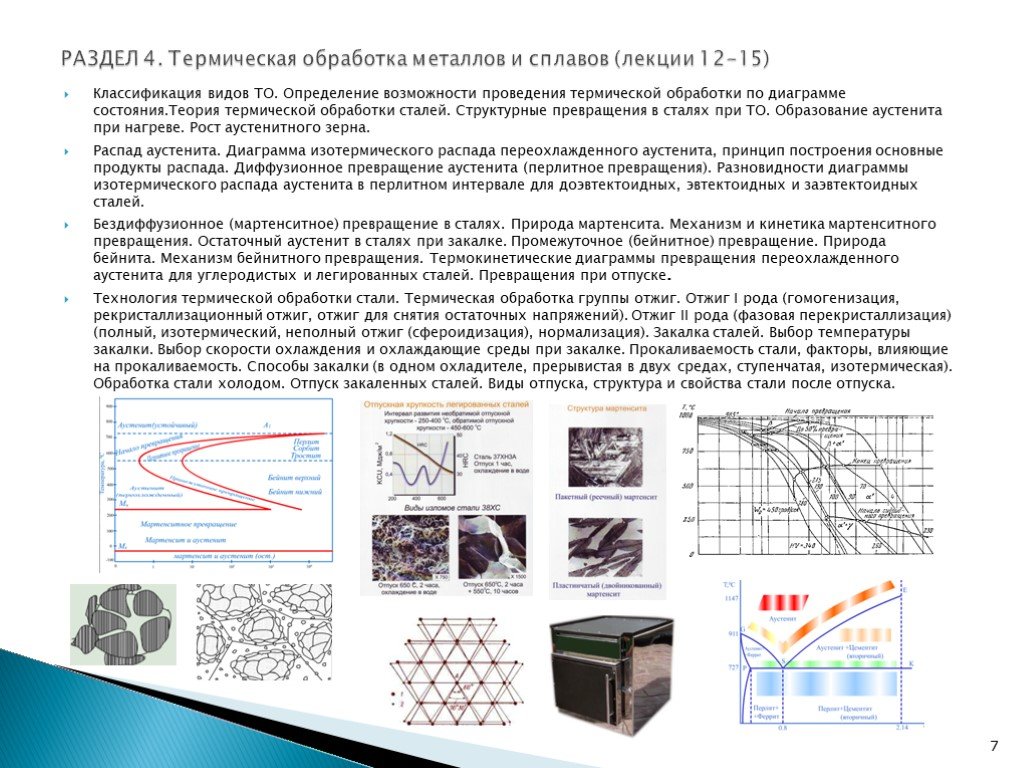

4 типа термической обработки

Термическая обработка — это процесс, в котором используется контролируемый нагрев и охлаждение для изменения кристаллической структуры металлов и металлических сплавов. В зависимости от материала и процесса обработки термообработка может обеспечить многочисленные преимущества, включая повышенную твердость, повышенную термостойкость, большую пластичность и повышенную прочность материала. Термическая обработка является критическим аспектом процессов изготовления металлов, поскольку она позволяет материалам приобретать желаемые физические и механические свойства без изменения формы изделия.

С.М. Компания Engineering & Heat Treating рада предложить различные печи для использования в широком спектре термообработки, включая отжиг, закалку, закалку и снятие напряжения. Наши печи для отжига и термообработки мирового класса имеют конфигурации с сохранением атмосферы, передовые цифровые микропроцессоры и различные конструкции с низкой точкой росы, идеально подходящие для многочисленных процессов термообработки металлов.

Какие существуют 4 типа процессов термообработки?

Общие типы методов термической обработки включают отжиг, закалку, закалку и снятие напряжения, каждый из которых имеет свой собственный уникальный процесс для получения различных результатов.

Отжиг

Отжиг — это процесс термообработки, используемый для изменения микроструктуры металла с целью улучшения его пластичности при одновременном снижении внутреннего напряжения и общей твердости. Это позволяет материалу легче формоваться без растрескивания. Этот процесс особенно полезен для сталей, которые могут быть слишком твердыми или хрупкими для процессов формовки.

Процесс отжига включает нагрев металла до температуры, при которой кристаллическая структура становится жидкой, но металл остается в твердом состоянии. Металл выдерживается при этой температуре, что позволяет любым дефектам материала восстанавливаться. Затем металлу дают медленно остыть до комнатной температуры, чтобы получить более пластичную кристаллическую структуру.

Закалка

Закалка Термическая обработка используется для повышения твердости поверхности металла путем нагревания и быстрого охлаждения. Материал нагревается в закалочной печи до температуры, которая трансформирует его внутреннюю структуру, не расплавляя его. Затем металл выдерживают при этой температуре в течение одного часа на каждый дюйм толщины с последующим быстрым охлаждением. Процесс быстрого охлаждения создает более твердую и стабильную кристаллическую структуру.

Закалка

Закалка конкретно относится к термической обработке, основанной на быстром охлаждении металла для достижения желаемых физических или механических свойств. Нагретые материалы часто охлаждают в масле, но их также можно охлаждать воздухом, водой и рассолом, в зависимости от материала и желаемых качеств.

Как и в других процессах термообработки, металл нагревают до точки ниже точки плавления, при которой кристаллическая структура является жидкой. Его выдерживают в течение определенного периода времени, в зависимости от желаемых свойств, а затем закаливают в одной из вышеперечисленных сред для снижения температуры материала и установления необходимой внутренней структуры.

Снятие напряжения

Процессы снятия напряжения включают нагрев материала выше точки, где трансформируется внутренняя структура, а затем его охлаждение на воздухе с определенной скоростью. Этот процесс позволяет конструкции стать более стабильной, снижая внутреннее напряжение и повышая прочность и твердость металла. Это особенно полезно для металлов, которые подвергались процессам формования, вызывающим напряжения, таким как механическая обработка, правка и прокатка.

С.М. Инжиниринг и термообработка готовы удовлетворить ваши потребности

В С.М. Engineering & Heat Treatment, мы предоставляем нашим клиентам печи высшего качества, подходящие для широкого спектра процессов термообработки и материалов. Нужна ли вам простая печь для отжига или печь для закалки для специальных сплавов, у нас есть оборудование и знания, необходимые для того, чтобы у вас было идеальное решение для термообработки, соответствующее вашим потребностям. Чтобы узнать больше о нашем ассортименте промышленных технологических печей, свяжитесь со специалистами компании S. M. Инжиниринг и термообработка сегодня или запросите расценки.

M. Инжиниринг и термообработка сегодня или запросите расценки.

4 типа термической обработки стали

В нашем последнем сообщении в блоге мы рассмотрели три этапа термической обработки, которые включают нагрев металла до заданной температуры (этап нагрева) и поддержание его при этой температуре. в течение определенного промежутка времени (этап выдержки) и охлаждение до комнатной температуры методом, который зависит от типа металла и желаемых свойств (этап охлаждения). В этом посте мы рассмотрим четыре основных типа термической обработки стали, которым подвергаются сегодня: отжиг, нормализацию, закалку и отпуск.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить предложение

Термическая обработка Сталь: отжиг

Целью отжига является действие, противоположное закалке. Вы отжигаете металлы, чтобы снять напряжение, смягчить металл, повысить пластичность и улучшить его зернистую структуру.

Без соответствующей стадии предварительного нагрева сварка может привести к получению металла с неравномерной температурой, даже к расплавленным областям рядом с областями, имеющими комнатную температуру. В этих условиях сварка может сделать металл более слабым: по мере охлаждения сварного шва наряду с твердыми и хрупкими участками возникают внутренние напряжения. Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг стали

Для отжига стали и других черных металлов для достижения наивысшего уровня пластичности вы должны медленно нагревать металл до соответствующей температуры, вымачивать его, а затем дать ему медленно остыть, либо погрузив его в какую-либо изоляционного материала или просто выключив печь и дав печи и детали медленно остыть вместе.

Время, в течение которого металл замачивается, зависит как от его типа, так и от массы. Если это низкоуглеродистая сталь, то для нее потребуется максимально возможная температура отжига, а по мере увеличения содержания углерода температура ее отжига будет снижаться. Чтобы узнать больше об отжиге, вы можете просмотреть наше руководство по отжигу для более подробного объяснения.

Термическая обработка Сталь: нормализация

Целью нормализации является устранение любых внутренних напряжений, возникающих в результате термообработки, механической обработки, ковки, штамповки, сварки или литья. Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

В чем разница между отжигом и нормализацией?

Нормализация применяется только к черным металлам, таким как сталь. Но есть еще одно ключевое отличие в процессе термической обработки: при нормализации, после нагрева металла до более высокой температуры, после извлечения из печи его охлаждают на воздухе.

Нормализованная сталь прочнее отожженной. Обладая высокой прочностью и высокой пластичностью, она прочнее отожженной стали. Если металлическая деталь должна выдерживать удары или иметь максимальную ударную вязкость, чтобы противостоять внешним нагрузкам, обычно рекомендуется нормализовать ее, а не отжигать.

Поскольку нормализованные металлы охлаждаются воздухом, масса металла является ключевым фактором, определяющим скорость охлаждения и результирующий уровень твердости детали. При нормализации более тонкие детали быстрее остывают на воздухе и становятся тверже, чем более толстые. Но, при отжиге и его печном охлаждении твердость как толстой, так и тонкой детали будет сравнима.

Термическая обработка стали: закалка

Целью закалки является не только упрочнение стали, но и ее прочность. К сожалению, в закалке есть не только плюсы. Хотя закалка увеличивает прочность, она также снижает пластичность, делая металл более хрупким. После закалки вам, возможно, придется закалить металл, чтобы убрать некоторую хрупкость.

Для упрочнения большинства сталей следует использовать первые два этапа термообработки (медленный нагрев с последующей выдержкой в течение определенного времени до однородной температуры), третий этап отличается. Когда вы закаляете металлы, вы быстро охлаждаете их, погружая в воду, масло или рассол. Для закалки большинства сталей требуется быстрое охлаждение, называемое закалкой, но есть и такие, которые можно успешно охлаждать на воздухе.

По мере добавления в сталь сплавов скорость охлаждения, необходимая для ее закалки, снижается. В этом есть и положительная сторона: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к закалке увеличивается вместе с содержанием углерода. Выше 0,80% вы можете увеличить износостойкость за счет образования твердого цементита, но вы не можете увеличить твердость.

Когда вы добавляете в сталь сплавы для повышения ее твердости, вы также увеличиваете способность углерода к закалке и укреплению. Это означает, что содержание углерода, необходимое для достижения наивысшего уровня твердости, ниже в легированных сталях по сравнению с простыми углеродистыми сталями. В результате легированные стали обычно обладают лучшими характеристиками, чем простые углеродистые стали. .

Это означает, что содержание углерода, необходимое для достижения наивысшего уровня твердости, ниже в легированных сталях по сравнению с простыми углеродистыми сталями. В результате легированные стали обычно обладают лучшими характеристиками, чем простые углеродистые стали. .

При закалке углеродистой стали ее необходимо охладить до температуры ниже 1000°F менее чем за одну секунду. Но как только вы добавите в сталь сплавы и повысите эффективность углерода, вы увеличите этот предел времени более чем на одну секунду. Это позволяет выбрать более медленную закалочную среду для получения заданной твердости.

Обычно углеродистые стали закаливают в рассоле или воде, тогда как легированные стали закаливают в масле. К сожалению, закалка — это процесс, вызывающий высокое внутреннее напряжение, и одним из способов снятия напряжения со стали является ее отпуск. Непосредственно перед тем, как деталь станет холодной, вы вынимаете ее из закалочной ванны при температуре 200°F и даете ей остыть на воздухе. Диапазон температур от комнатной до 200 ° F называется «диапазоном растрескивания», и вы не хотите, чтобы сталь в закалочной среде проходила через него. Читайте дальше, чтобы узнать больше о закалке.

Диапазон температур от комнатной до 200 ° F называется «диапазоном растрескивания», и вы не хотите, чтобы сталь в закалочной среде проходила через него. Читайте дальше, чтобы узнать больше о закалке.

Термическая обработка стали: отпуск

После того, как вы закалите металл, будь то корпусом или пламенем, и введете внутренние напряжения после быстрого охлаждения, присущего процессу, сталь часто бывает тверже, чем необходимо, и слишком хрупкой. Ответ может состоять в том, чтобы закалить сталь, чтобы уменьшить эту хрупкость и удалить или ослабить внутренние напряжения.

Во время отпуска вы:

- Нагрев стали до заданной температуры ниже температуры ее закалки

- Выдержите сталь при этой температуре в течение определенного периода времени

- Охлаждение стали, как правило, в неподвижном воздухе

Если это звучит знакомо, вы правы! Отпуск состоит из тех же трех стадий, что и термическая обработка. Основное отличие заключается в температуре отпуска и ее влиянии на твердость, прочность и, конечно же, пластичность.

Когда вы закаляете стальную деталь, вы снижаете твердость, вызванную закалкой, и приобретаете определенные физические свойства. Закалка всегда следует за закалкой и, уменьшая хрупкость, одновременно смягчает сталь. К сожалению, размягчение стали при отпуске неизбежно. Но количество твердости, которое вы потеряете, можно контролировать в зависимости от температуры во время отпуска.

В то время как другие процессы термообработки, такие как отжиг, нормализация и закалка, всегда включают температуры выше верхней критической точки металла, отпуск всегда проводится при температурах ниже ее.

При повторном нагреве закаленной стали отпуск начинается при температуре 212°F и продолжается до тех пор, пока не будет достигнута низкокритическая точка. Чтобы выбрать желаемую твердость и прочность, вы можете задать температуру отпуска. Минимум для отпуска должен составлять один час, если толщина детали составляет менее одного дюйма; если его толщина превышает один дюйм, вы можете добавить еще один час на каждый дополнительный дюйм толщины.

Скорость охлаждения после отпуска не влияет на большинство сталей. После извлечения стальной детали из закалочной печи ее обычно охлаждают на неподвижном воздухе так же, как в процессе нормализации. Но, как и во всех других процессах термообработки, есть некоторые различия, которые выходят за рамки этой статьи.

Если вы заинтересованы в отпуске, просто знайте, что отпуск снимает внутренние напряжения от закалки, снижает хрупкость и твердость и фактически может повысить предел прочности закаленной стали при отпуске до температуры 450°F; выше 450 ° F прочность на растяжение снижается.

Компания Kloeckner сотрудничает с рядом партнеров, занимающихся термообработкой стали, чтобы обеспечить наших клиентов качественными деталями, соответствующими их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Применяется воздушное охлаждение.

Применяется воздушное охлаждение. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе.

Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С. Далее температура естественно снижается на воздухе. Остывание проходит в два этапа – быстрый и медленный.

Остывание проходит в два этапа – быстрый и медленный.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С. Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.