Основные виды сварки / Полезная информация / Интернет-журнал сайта Кувалда.Ру

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Если вы хотите чтобы ваши друзья тоже прочитали эту заметку, воспользуйтесь этими кнопочками:

Виды сварочных швов и соединений

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

№ п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

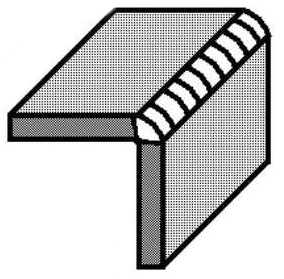

| 2 | Угловые

| Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

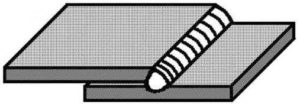

| 3 | Нахлесточные

| Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

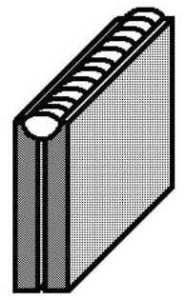

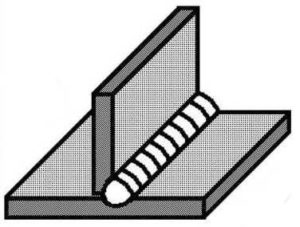

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые

| Сварка сосудов без давления | Экономия материала и простота исполнения |

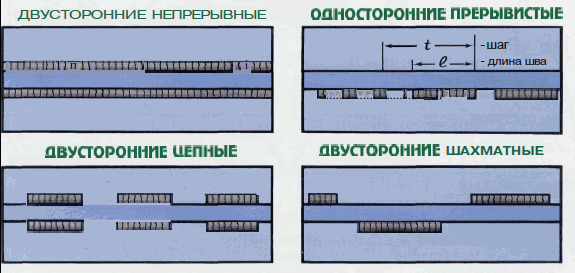

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

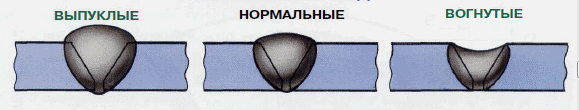

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

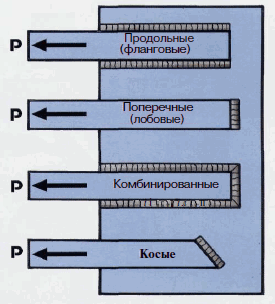

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

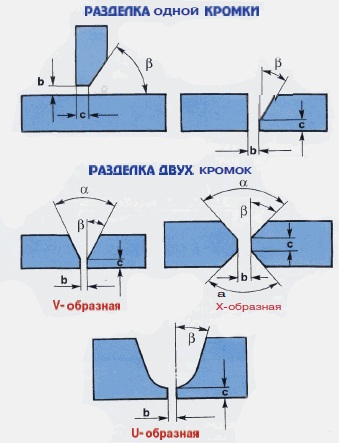

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная | 50 | – | – |

| 2 | 12-60 | Двухсторонняя X-образная | 60 | – | – |

| 3 | 20-60 | Односторонняя, двухсторонняя U-образная | – | 2 | 1-2 |

| 4 | >60 | I-образная | – | – | – |

Типы сварных соединений и виды сварных швов по ГОСТ

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

какие основные типы и классификация сварочных технологий

Сварка — высокопроизводительный, экономически выгодный технологический процесс стыковки металлов, применяемый практически во всех сферах жизнедеятельности. Сказать однозначно какая бывает сварка затруднительно поскольку на сегодняшний день насчитывается более 50 разных способов, каждому из которых характерны определенные особенности и отличия.

Классификация способов сваривания

С помощью сварки создают самые разные по сложности металлоконструкции посредством соединения однородных и разнородных металлических сплавов между собой, а также с некоторыми видами неметаллических материалов, например, графитом, керамикой, стеклом, пластмассой.

Сущность процесса сваривания состоит в том, что вследствие воздействия электрической дуги расплавляется электрод, образуя при этом сварочную ванну. Расплавленный металл электрода смешивается с основным материалом, при этом на поверхность всплывают шлаки, выступая в качестве защитной пленки. После затвердевания металла образуются сварные соединения.

Учитывая сколько видов сварки существует, очень важно правильно выбрать способ, поскольку от этого зависит не только аккуратность и качество сварного соединения, но также стоимость работы.

Все виды сварки разделяются на три больших класса: термический, термомеханический, механический. В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки.

Термический класс

Сварочные работы этого класса выполняются посредством плавления кромок свариваемых друг с другом элементов. Сперва в месте стыковки возникает сварочная ванна и после ее отвода выполняется шовное соединение.

Виды термической сварки разделяются на несколько подклассов: газовая, термитная, электронно-лучевая, лазерная, плазменная, электрическая дуговая стыковка материалов.

Последняя разновидность считается самой распространенной. Она не требует применения специальных приспособлений и инструментария.

Дуговая сварка

Принцип электродугового метода основан на воздействии тепловой энергии, образуемой электрической дугой. Прежде чем приступать к свариванию необходимо тщательно очистить стыкуемые кромки от пыли, следов масла, ржавчины и других загрязнений.

Дуговой технологический процесс считается наиболее простой и универсальной методикой. Она востребована при необходимости создать небольшие швы, а также при проведении монтажных работ, в том числе и в труднодоступных местах.

Существуют следующие виды сварки дуговым способом:

- ручная;

- электродная;

- в среде защитного газа;

- автоматическая под флюсом.

Для создания швов применяют плавящиеся и неплавящиеся электроды, переменный и постоянный ток. Для каждого металла технология подбирается индивидуально.

Газовая сварка

Это электродуговой способ, подразумевающий сваривание в защитной газовой активной или инертной среде. Различают две разновидности сварки: МИГ и МАГ, отличающиеся механическими характеристиками используемых материалов.

Свариванию материалов в газовой среде характерны следующие преимущества:

- отменное качество сварных соединений;

- возможность стыковки в разных пространственных положениях;

- легкость процесса за счет автоматизации и возможность наблюдать за образованием стыка.

В числе минусов отмечают необходимость использовать защитные меры, противостоящие тепловой и световой радиации дуги, а также вероятность нарушения газовой защиты в случаях сдувания струи.

Лучевой способ

Сварочный процесс происходит в вакууме, благодаря чему можно достичь безупречного качества соединительного шва. К заготовке передается мощный поток энергии, электроды вступают в реакцию с компонентами материала ускоряя процесс разогрева до температуры плавления.

Используются лучевые виды сварок в работе с микроэлементами, потому что здесь без осложнений можно отрегулировать луч до размеров микрона в диаметре.

Термитный способ

Уже из названия можно понять, что процесс сваривания осуществляется с применением термита — специального порошкообразного материала, основными составляющими которого являются соединения алюминия или магния, железной окалины.

Методика образует прочные швы и пользуется популярностью для стыковки рельсов, труб и для наплавки массивных деталей.

Электрошлаковая техника

В осуществлении сварочных работ относительно новый метод. Свариваемые элементы обволакиваются шлаком, предварительно разогретым до температуры, превышающей плавление проволоки и самого материала.

С помощью технологии в один проход можно заполнять большие разрывы. Образующаяся защитная ванна обеспечивает безупречное качество шва путем выдвигания на поверхность самых нестандартных металлических соединений.

Электрошлаковая методика подходит для выполнения самых сложных швов и создания крупногабаритных высокоточных деталей благодаря отсутствию трещин и пустот в соединениях.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса — кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс

Классификация способов сварки включает еще одну разновидность — механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

Особенности выбора подходящего вида и техники сварки

Классификация видов сварки настолько широка, что довольно часто специалисты (особенно начинающие) задаются вопросом — какие виды сварки существуют, с помощью которых даже непрофессионал смог бы осуществлять сваривание и получать при этом стыки безупречного качества.

Если перечислить все виды сварок не составит особых затруднений, то однозначно ответить какой из них самый лучший невозможно. Дело в том, что каждый среди тех какие виды сварки есть отличается техникой исполнения и используемым оборудованием. Также рассматривать необходимо и то, какими достоинствами и недостатками обладают конкретные виды сварок и их применение имеет четкое ограничение.

Аргоновая сварка

Сущность методики состоит в применении неплавящихся электродов. Преимуществами являются:

- идеальная фиксация тонких элементов;

- возможность контролировать глубину прогрева металла;

- намного меньше брызги от искр если сравнивать другие виды сварок, какие бывают и активно применяются;

- ровный, равномерный, красивый внешне шов, что особенно важно в случаях, где большое значение отводится эстетическим показателям готового изделия.

Недостатки:

- при ручном сваривании весьма низкая производительность;

- автоматическое соединение противопоказано для стыков с разной направленностью или слишком коротких;

- дорогостоящее оборудование.

Применяется сваривание аргоном при изготовлении металлоконструкций из алюминия, меди, титана, нержавеющей и легированной стали, сплавов цветных металлов.

Дуговая сварка

Достаточно распространенная классификация сварки, обладающая рядом положительных особенностей:

- возможность соединять детали в любых пространственных положениях;

- универсальность применения в местах с ограниченным доступом;

- рабочий процесс доступен на переменном и постоянном токе;

- невысокая стоимость.

Продолжением преимуществ выступают также и минусы:

- швы не отличаются желаемым качеством, на них присутствуют непровары и бугорки;

- весьма низкий КПД из-за высокого количества отходов;

- не подходит для состыковки тонких заготовок;

- низкие показатели производительности.

Применяют дуговую технику для изготовления лестниц, навесов, ограждений, стыковки труб, монтажа магистральных трубопроводов. Высокими эстетическими свойствами шов не отличается, но если выбирать какие виды сварки существуют для создания изделий из толстого металла, то одним из лучших способов считается дуговой.

Газопламенная техника

Сопоставляя современные виды сварки, которые подойдут для сваривания изготавливаемых из труб узлов и соединений, а также для монтажа трубопроводов среднего и малого диаметров, то здесь стоит отдать предпочтение газовому способу.

Очевидные преимущества:

- полная независимость от электропитания;

- удобность транспортировки оборудования из одного места в другое;

- отсутствие перегрева и прожогов металла;

- возможность создавать внутренние швы в трубах маленького диаметра.

Но есть у методики и некоторые недостатки. Это повышенные требования к профессионализму сварщика, достаточно большая площадь нагрева, низкие коэффициенты производительности.

Сваривание полуавтоматом

Технология аналогична дуговой, но здесь подача электрода происходит автоматически. В числе плюсов следует отметить:

- легкость и безопасность рабочего процесса;

- экономичность;

- отменная точность и хорошая производительность;

- ровность швов;

- возможность соединять детали от 2 до 30 мм толщиной.

Отрицательные моменты полуавтоматического способа:

- невозможность скорректировать стык во время рабочего процесса, поскольку увидеть его нельзя;

- если ток больше 200А, то расплавленный металл сильно разбрызгивается и необходимо удалять все окалины;

- применять полуавтомат можно только внутри помещений.

Что касается применения, то данная техника подходит для создания и монтажа металлических ограждений, лестниц, ворот, гаражей и других конструкций.

Чтобы выбрать наиболее подходящий для конкретных целей способ состыковки элементов необходимо знать какие бывают виды сварки, проводить аналогию каждого из них и только после тщательного анализа отдавать предпочтение конкретной технологии.

Интересное видео

это, их краткая характеристика, типы, давлением металлов, художественная, какие бывают, классификация способов работ – Виды сварки на Svarka.guru

Жизнь современного человека тесно связана с вещами, изготовленными с применением сварочных технологий. Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Понятие процесса

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом. Для изменения агрегатного состояния металла требуется повысить его температуру. По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

Флюс можно вносить непосредственно в зону контакта, как при автоматической сварке. Дуговая технология подразумевает использование стержней с флюсовым материалом, который расплавляясь, защищает сварочную область.

Классификация

Классификацию сварки металлов осуществляют исходя из характера воздействия на плоскость:

- Термический класс. Характеризуется бесконтактным способом воздействия на поверхность – электрической дугой или пламенем газа.

- Термомеханический класс. Данный вид сварочных работ сочетает в себе бесконтактное воздействие, для достижения нужной температуры, а также механического давления для выполнения соединения.

- Механический класс. Заданные тепловые параметры получают исключительно за счет механического воздействия на соединяемые изделия.

Ниже будут рассмотрены виды сварок и их краткая характеристика, для каждого класса.

Термический класс

Сварочная дуга

Сварочная дуга – это источник тепловой энергии для расплава металла. Представляет собой электрический разряд, возникающий при разрыве цепи. В качестве питающего механизма применяются устройства, работающие на постоянном или переменном токе.

Электродуговая

Электродуговая технология – наиболее распространенный способ соединения металлических изделий. Своей популярностью обязан относительной простоте применяемого оборудования и низкой себестоимости выполнения работ. Известно несколько видов дуговой сварки.

Ручная дуговая

Работы выполняются электродами с флюсовым покрытием и аппарата для сварки. Метод получил свое название благодаря функциям, которые осуществляются сварщиком:

- Выбор направления движения стержня и его скорость.

- Длина дуги;

Под действием высокой температуры флюс расплавляется. Одни компоненты попадают в зону расплава, улучшая качественные характеристик, другие остаются на поверхности, образуя защитную пленку.

Неплавящимся электродом

В качестве электродного материала используются тугоплавкие элементы: вольфрам или графит. Температура плавления базовой поверхности ниже, чем у электрода. Это обстоятельство увеличивает срок эксплуатации стержней. Допустимо использование присадочных металлов. Ввиду отсутствия флюса, работы ведутся в среде инертных газов.

Механизированная плавящимся электродом в среде защитного газа

Данный вид работ характеризуется применением особого присадочного материала – электродной проволоки, состав который зависит от свойств рабочей поверхности. Для подачи материала в зону сварки используют подающие механизмы. Они могут быть как одним из узлов агрегата, так и автономным оборудованием. Проволока не имеет защитного покрытия, поэтому соединение выполняют под защитой газа. При его отсутствии используют особый тип присадки – порошковую проволоку, которая содержит флюс для защиты шва. Для работы применяются аппараты, функционирующие в полуавтоматическом режиме.

Под флюсом

В этом случае на зону соединения вносят флюсовый состав, при плавлении которого возникает газовый пузырь, служащий барьером для вредных атмосферных факторов. Подчиняется требованиям ГОСТа 8713-89. На серийных производствах имеются установки, выполняющие сварку под флюсом в автоматическом режиме.

Электрошлаковая

Особенностью метода является система подачи тепловой энергии: ток проходит через флюс, нагревая его. Затем происходит плавление присадочного материала и заготовки. Способ незаменим при вертикальных соединениях с углублением, относительно основной плоскости.

Орбитальная

Метод промышленного стыкования поверхностей с круглым сечением, таких как трубы. Существует два способа реализации неразъемной связи. В первом случае заготовки вращаются вокруг своей оси. Под действие силы трения достигается рабочая температура. Во втором случае изделия зафиксированы, а вокруг них вращается подвижная головка аппарата для дуговой сварки. В этом случае используется электродная проволока.

Газопламенная

Технология характеризуется использованием тепловой энергии, образующейся при сгорании горючих газов и их смесей. В зависимости от массовой доли кислорода, определяется характер пламени. Оно может быть трех типов:

- окислительное;

- нейтральное;

- восстановительное.

Наиболее перспективным считают использование дециана. Препятствием к распространению является его токсичные свойства, однако рабочие параметры газа сопоставимы с технологией дуговой сварки, поэтому ученые активно ищут возможность устранения вредных факторов.

Плазменная

Рабочим инструментом является плазмотрон, генерирующий высокотемпературную плазменную дугу. В качестве механизма регулировки струи используют электромагнитные силы, увеличивая скорость ионов до необходимой величины. Помимо сварки, плазму используют наплавки, резки и напыления.

Электронно-лучевая

Высокотехнологичный метод, отличающийся принципом нагрева поверхности – для повышения температуры используется электронная пушка, которая создает поток электронов. Соединение элементов выполняют в условиях вакуумных камер.

Лазерная

На зону соединения воздействуют тонким лазерным лучом, который характеризуется точностью обработки и малым влиянием на зону вокруг шва. Это помогает избежать деформаций при работе с тонколистовыми материалами. Специалисты рекомендуют варить конструкции в среде защитных газов.

На зону соединения воздействуют тонким лазерным лучом, который характеризуется точностью обработки и малым влиянием на зону вокруг шва. Это помогает избежать деформаций при работе с тонколистовыми материалами. Специалисты рекомендуют варить конструкции в среде защитных газов.Стыковой метод соединения пластмасс оплавлением

Исходя из названия, для оплавления пластиковых изделий используется нагревательный элемент с покрытием из тефлона.

С закладными нагревателями

Еще один метод соединения полимеров. Нагрев осуществляется элементами сопротивления, которые устанавливают на соединительную муфту. После монтажа заготовки подается электрический ток, расплавляющий пластик.

Термомеханический класс сварки

Кузнечная

В качестве рабочего инструмента использовался кузнечный молот, деформирующий заготовки. Является самым старым способом выполнения соединения. В настоящее время практически не используется.

Контактная

Наиболее популярный способ данного класса. Рабочий цикл включает в себя два этапа. Первый – плавление поверхности до пластичного состояния. Второй – давление на нагретые элементы, которое может осуществляться как вручную, так и с помощью различных приводных механизмов. Подвидами контактной технологии являются.

Точечная

Популярная технология, которая может быть реализована в домашних условиях. Изделие помещают между двумя стержнями, выполняющими роль электродов. На них подается кратковременный импульсный заряд, нагревающий плоскость. Затем заготовка сжимается электродами, образуя межатомное соединение.

Стыковая

Основное отличие технологии заключается в ширине воздействия на поверхность. Соединение выполняется по всей плоскости касания. Существует два способа создания соединения:

- сопротивлением;

- непрерывным оплавлением.

Метод оплавления используется на промышленных предприятий. Его цель – автоматизация процесса сваривания различных металлических конструкций.

Рельефная

Метод характеризуется специфической подготовкой к свариванию. На контактные плоскости предварительно устанавливают возвышения, называемые рельефами. После выполнения стыковки по точкам на них подают электрический ток, который вызывает деформацию рельефов.

Диффузионная

В основе технологии лежит явление диффузии – взаимного проникновения частиц друг в друга. При повышении температуры интенсивность движения атомов возрастает, создавая оптимальные условия для соединения деталей. Процесс протекает в условиях безвоздушного пространства или в среде защитных газов.

Высокочастотными токами

Металл плавится под влиянием токов высокой частоты. После кристаллизации обрабатываемой зоны образуется прочный сварной шов.

Существует способ соединения, не попадающий под классификацию способов сварки. Это соединение мягких тканей в медицинской практике, которое проводится путем воздействия высокочастотного тока на отдельные участки организма, нагревая их до 70 Сº.

Трением

Основное преимущество данного способа сочленения – возможность работы с разнородными металлами. Согласно технологическим требованиям, одна заготовка должна быть надежно зафиксирована в специальном суппорте. Вторую раскручивают вокруг своей оси и под давлением стыкуют с первой. Тепловой энергии, которая выделяется за счет силы трения, достаточно для образования новых молекулярных связей.

Механический класс

Взрывом

Основной способ для получения биметаллических соединений. Для спекания заготовок используют тепловую энергию, которая освобождается при взрыве.

Ультразвуковая

Данный способ использует ультразвуковые колебания для образования неразъемных связей между атомами. Уникальность технологии заключается в возможности сваривания различных материалов, начиная от металла, заканчивая кожей или стеклом.

Холодная

Уникальный метод сваривания материалов, который отличается низкой рабочей температурой, находящейся ниже уровня рекристаллизации структуры металла. Технологические требования заключаются в тщательной подготовки рабочей плоскости. Она должна быть очищена от чужеродных элементов. Непосредственно перед началом цикла производят обезжиривание поверхности.

Эту сварку давлением применяют для работы с материалами, чувствительными к температурным перепадам.

Международные обозначения

При выполнении работ на территории России, в строительстве и других отраслях промышленности, все сварочные процессы подчиняются требованиям ГОСТа Р ИСО 4063-2010. Это отечественный аналог международного стандарта ISO 4063:2009.

В искусстве

Художественная сварка – это недавно зародившееся направление в искусстве. Мастера, занимающегося созданием скульптурных композиций называют арт-сварщиком. В Москве, и других крупных городах, проходят многочисленные выставки, которые знакомят ценителей с новыми произведениями.

Можно с уверенностью утверждать, что художественной сваркой по металлу с каждым годом интересуется все больше людей.

Заключение

В статье было рассказано, какие бывают виды сварки: от электросварки до соединения ультразвуком.

Сварщик 6-го разряда Гресь Олег Станиславович Опыт работы 20 лет: «Месяц назад был на выставке сварочных композиций. Если честно, я был поражен – несмотря на то, что в описании указывалось, что работы выполнялись любителями, замысел и качество реализации были на высоте».

Основные виды сварных соединений и швов

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

Существует ряд типов сварных швов в зависимости от вида соединения:

- — шов стыкового соединения

- — шов таврового соединения

- — шов нахлесточного соединения

- — шов углового соединения

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- — Односторонним

- — Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- — Без скоса кромок

- — Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение — процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Сварка «в лодочку» используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться здесь. О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе «сварочный полуавтомат QINEO TRONIC PULSE»

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- — нормальные

- — выпуклые

- — вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

- — нижнее

- — горизонтальное

- — вертикальное

- — потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

- — сплошные (непрерывные)

- — прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Виды и назначение сварки

Сварка является одним из самых распространенных технологических процессов обработки металлов и служит для неразъемного соединения металлов путем нагревания сварных швов до жидкого или пластического состояния.

Сущность сварки в сближении частиц металлов на расстояние, близкое к расстоянию между молекулами, что обеспечивает большую прочность сварочного соединения. В современном обществе трудно назвать такую область обработки металла, где не применялась бы сварка. Это и кино- и радиоаппаратура, точное приборостроение, строительство каркасов зданий, морских судов, газопроводов, машиностроение, особенно актуальная в последнее время сварка металлоконструкций: металлические заборы и ворота, решетки на окна и другие элементы архитектурных форм в городе, отвечающие за благоустройство.

Сварка даёт возможность замены тяжелых и трудоемких работ на более простые и легкие. За счет чего экономится металл, сокращаются сроки работ, снижается себестоимость изготовления конструкций. Сварные соединения прочны и надежны, что имеет большое значение в производстве различных сосудов, где хранятся и перевозятся жидкости и сжиженные газы, для котлов отопления и т.п.

Огромное значение сварки обуславливается тем, что такие способы как электродуговая, контактная, электрошлаковая и другие, автоматизированы и механизированы, что позволяет получать сложные сварные конструкции при высоких техническо-экономических показателях. Достижения в технологии, удобная аппаратура плюс высокая производительность сварочных процессов обеспечивают сварке всё более широкое применение в различных областях производства, строительства и ремонта.

При выборе вида сварки необходимо учитывать способность металла к образованию прочного соединения. Хорошо свариваются металлы с высокой теплопроводностью, взаимной растворимостью, низким коэффициентом линейного расширения и небольшой усадкой.

Способы сварки

Кузнечная сварка.

Металл при этом виде сварки нагревают в кузнечном горне или в специализированной печи. Для получения прочного шва, нужно чтобы в местах соединения металл прогревался полностью.

Контактная электросварка или сварка электросопротивлением, основана на быстром нагреве зоны контакта свариваемых металлов путем пропускания через них тока большой силы и малого напряжения.

При электродуговой сварке места сварки и присадочный материал расплавляются жаром электрической дуги. Расплавленные электродный и основной материал смешиваются в сварочной ванне и при движении дуги вдоль свариваемых кромок быстро твердеет, образуя, сварочный шов.

При газовой сварке места соединения металлов и присадка плавятся за счет сгорания горючих газов, которые, смешиваясь с кислородом, дают высокую температуру пламени (около 3000 градусов по Цельсию). Обычно горючим газом служит ацетилен. Газорезку используют для разделения на части рельсов, сортового проката, материала большой толщины, а так же для вырезания из толстого листа деталей сложной конфигурации.

Газовая резка позволяет разрезать сталь толщиной свыше 2000 миллиметров. Качество сварных швов проверяется многочисленными способами. Простейшим из них, является осмотр мест сварки при помощи лупы. Он позволяет выявить поверхностные раковины, поры, шлаковые включения, пережог, мелкие трещины, неравномерность швов и другие наружные дефекты. Часто практикуется проба на изгиб. Суть её состоит в определении угла, при котором на шве появляется первая трещина. Причина возникновения дефектов в сварном шве очень разнообразны.

Как правило, дефекты возникают из-за низкого качества металла. К ним относятся расслоения плены, раковины, присутствие окалины, включения серы.

В связи с нарушением процесса сварки получаются:

1. непровары – слабое соединение основного металла с наплавленным;

2. недовары – неполномерные швы;

3. закалка околошовной зоны; неравномерность, несимметричность, неполность сварных швов;

4. наплывы и др.

Изучение сварочных процессов и достижений в области их выполнения являются непосредственной задачей сварщиков.

Автор: Кузнецов М.Ю., сотрудник Монолит-Мет — монтаж металлоконструкций

Другие статьи, публикации по ремонту, строительству:

Добавить комментарий

Типы сварочных машин и процессов

Различные типы сварки сгруппированы в три категории в зависимости от электрического тепла, электрического тепла и газа, взрыва и изотермы реакции. Вы можете изучить различные виды сварки, начиная с процессов сварки, сварочных аппаратов и сварочного оборудования, учитывая различия.

Различные типы сварки электрическим током

Различные типы сварки электрическим токомТипы сварки:

1. Тип Сварка На основе электрического нагрева.

- SMAW (дуговая сварка металлического экрана).

Это пламя для электродуговой сварки с защитой от пламени электрической дуги в качестве источника тепла, разжижающего металл. Этот тип повсеместно широко используется практически для всех целей сварочных работ. Используемое напряжение составляет от 23 до 45 В переменного или постоянного тока, тогда как для распределения требуются сварочные потоки до 500 ампер. Но в целом используемые диапазоны от 80-200 ампер. - SAW (Дуговая сварка под флюсом).

Сварка под флюсом или сварка в пламени электрической дуги.Для предотвращения окисления жидкого металла в магистрали и дополнительном материале используются зерна флюса / шлака, так что дуга пламени погребена в измерениях флюса. - ESW (Электрошлаковая сварка).

Приостановлена дуговая сварка, сварка SAW (сварка под флюсом) аналогична, но разница в типе дуги ESW расплавляет флюс, процесс плавления дуги застопорился и перешел на плотину флюса в материал ввода электрического тока (проводящий). Так что электроды связаны с предметами, которые свариваются через проводник.

Тепло, генерируемое сопротивлением электрическому току через жидкий флюс / шлак, достаточно велико, чтобы расплавить дополнительный сварочный материал, и основные материалы свариваются, температура достигает 3500 ° F или равна 1925 ° C. - SW (Сварка шпилек ).

Приваривает фундаментные болты, используется для соединения частей стальной конструкции с деталями, содержащимися в бетоне (анкерные болты) или «соединителем, работающим на сдвиг». - ВПВ (электросварка).

Это электрическая сварка сопротивлением, задерживающая тепло, выделяемое электрическим потоком, становится выше, так что расплав металла, подлежащего сварке. - EBW (электронно-лучевая сварка).

Сварка методом электронной бомбардировки, сварка денежных выплат, вызванных теплом, выделяемым от трамплина электронного луча, направленного на свариваемый объект.

Различные виды сварки газовой защитой

Различные виды сварки газовой защитой2. Виды сварки на основе тепловой, электрической и газовой.

- GMAW (газовая дуговая сварка металлов).

Состоит из MIG (Metal Active Gas) и MAG (Metal Inert Gas), сварка с газовым пламенем производится за счет вспышки электрической дуги, которая используется в качестве разжижающего металла при сварке и усилителя металла.Защитный газ от окисления, используемый как защитная форма вечного газа (инертного) или CO2. - GTAW (газовая дуговая сварка вольфрамом) или TIG (вольфрамовый инертный газ).

Сварка дугой — это пламя с вольфрамом / электродом из вольфрама, при этом используются некоторые добавки из того же материала или схожего с основным материалом. Чтобы предотвратить окисление, используйте вечный газ (инертный) 99% аргон (Ar) чистый - FCAW (сварочная дуга с порошковой проволокой).

s по существу аналогичен процессу сварки GMAW.Газовый патрон тоже использует тот же углекислый газ СО2. - PAW (плазменная сварка).

Электрическая сварка с использованием плазмы, аналогичная GTAW, только в этом процессе с использованием смеси защитного газа из аргона (Ar), азота (N) и водорода (H) или обычно известной как плазма.

Типы сварки на основе взрыва (Википедия)

Типы сварки на основе взрыва (Википедия)3. Тип сварки на основе изотермы взрыва и реакции.

- EXW (Сварка взрывом).

Сварной источник тепла, полученный путем подрыва боеприпаса, установленного в форму в этой секции, и заполнения предоставленной формы.Это очень практичный способ соединения стальной проволоки / троса.

Указанный выше тип сварки может быть полезен вам при изучении науки о сварке. Прочтите статьи о другой сварке на сайте Weldingis.com.

.Типы сварки — Типы сварки

Добро пожаловать в это руководство по сварке 101. Здесь мы рассмотрим различные типы сварки, с которыми вы, вероятно, столкнетесь как начинающий сварщик.

Если вы думаете о сварке как о карьере, или просто хотите заняться сваркой в качестве хобби, или для домашних сварочных работ своими руками, мы поможем вам.

Первые дела в первую очередь — сварщики и там используют

Существует множество применений для сварки и столько же различных типов сварочных процессов.Хотя эта тема многогранна, нас беспокоит то, какое оборудование использовать и как начать сварку.

При сварке 101 для начинающих сварка обычно ограничивается сваркой сталей и сплавов от легких до тяжелых. Именно из этих материалов изготавливается большинство изделий, которые используются в повседневной жизни и в бизнесе. Мы используем эти материалы как при изготовлении, так и при ремонте. Поскольку большая часть наших сварочных аппаратов предназначена для сварки сталей и алюминия, у нас есть четыре доступных метода сварки .

Основными видами сварки являются дуговая сварка, сварка MIG сварка TIG и газовая сварка.

Дуговая сварка и где ее можно использовать.

Дуговая сварка аналогична сварке штучной сваркой. Мы используем стержневой электрод, покрытый флюсом, который защищает выполняемый шов от загрязнения воздухом.

Дуговая сварка аналогична сварке штучной сваркой. Мы используем стержневой электрод, покрытый флюсом, который защищает выполняемый шов от загрязнения воздухом.

Дуговая сварка используется во многих областях, от домашнего ремонта своими руками до тяжелой промышленности и судостроения. Для новичков этот вид сварки является самым дешевым вариантом и наиболее универсален в зависимости от того, что вы умеете сваривать.Установки для дуговой сварки просты в настройке, а качество сварки остается высоким после освоения основных технологий.

Возможно, не самый простой из четырех методов для освоения, однако, как и все остальное, небольшая практика вскоре приведет к успешной сварке.

Для начинающих дуговая сварка лучше всего подходит для сварки листов из мягкой стали, плоских стержней, сплошных круглых и квадратных стержней, стальных профилей с правой стороны и труб. Какие сварочные стержни использовать для мягкой стали? Большинство сталей можно сваривать с помощью сварочных электродов общего назначения, которые продаются в местных магазинах бытовой техники.Существуют сотни различных типов сварочных электродов, используемых во всех областях сварки. Посетите сварочную площадку Miller, чтобы получить советы по выбору сварочных стержней.

Сварка МИГ, лучшее для начинающих.

Сварка МИГ — это, безусловно, самый простой способ начать работу со сваркой 101. Она не только проста в освоении, но и позволяет выполнять несколько различных типов сварки с помощью одного аппарата. Лучший сварочный аппарат MIG, с которым можно начать, не будет стоить больших денег и является лучшим аппаратом для начинающих.

Сварка МИГ — это, безусловно, самый простой способ начать работу со сваркой 101. Она не только проста в освоении, но и позволяет выполнять несколько различных типов сварки с помощью одного аппарата. Лучший сварочный аппарат MIG, с которым можно начать, не будет стоить больших денег и является лучшим аппаратом для начинающих.

MIG работают с использованием сплошного проволочного электрода, который находится на катушке внутри сварочного аппарата MIG. Когда оператор нажимает на курок сварочного пистолета, это приводит в действие механизм подачи проволоки и подает сварочную проволоку прямо к выполняемой сварке.

В зависимости от того, что вы собираетесь сваривать, будет зависеть количество мощности, которое вы хотите использовать в своей миграции. Например, сварщики MIG в тяжелой промышленности будут работать на машинах с силой тока около 400 ампер. Эти машины могут сваривать стальные листы толщиной до трех дюймов, и вам не стоит брать с собой сварщика!

Для домашних сварщиков и начинающих сварщиков подойдет аппарат мощностью от 140 до 210 Ампер.Это позволит вам сваривать сталь толщиной до 3/8 дюйма, а машина будет достаточно легкой, чтобы при необходимости переносить ее с работы на работу.

Сварка TIG и ее применение

Сварка TIG представляет собой более специализированный процесс. Лучше всего использовать для качественной и аккуратной сварки. Этот тип сварного шва, который вы, вероятно, встретите при соединении горного велосипеда, широко используется в пищевой промышленности. Сварщики TIG создают чистые сварные швы, которые практически не требуют очистки.

Сварка TIG представляет собой более специализированный процесс. Лучше всего использовать для качественной и аккуратной сварки. Этот тип сварного шва, который вы, вероятно, встретите при соединении горного велосипеда, широко используется в пищевой промышленности. Сварщики TIG создают чистые сварные швы, которые практически не требуют очистки.

Хотя они и не используются широко для начинающих сварщиков 101, они могут пригодиться тем, у кого более специализированные хобби, например, сборка велосипедов. Не так быстро, как MIG или сварка электродом, поскольку этот процесс выполняется вручную, когда оператор подает катанку в сварной шов.

Сварочные аппаратыTig являются специализированными и обычно могут использоваться также как сварочные аппараты штангой. Современные сварочные аппараты TIG очень маленькие и компактные и идеально подходят для работы на стройплощадке. Возможности сварки TIG также включены во многие многоцелевые сварочные аппараты, которые представляют собой сварочные аппараты MIG, Stick и Tig в одном аппарате.

Газовая сварка

При газовой сварке для создания очень горячего пламени используется кислородно-ацетиленовый газ. Кислородно-ацетиленовая горелка нагревает соединяемые металлы до температуры плавления, и на этой стадии вводится присадочный стержень, способствующий плавлению сварного шва.

При газовой сварке для создания очень горячего пламени используется кислородно-ацетиленовый газ. Кислородно-ацетиленовая горелка нагревает соединяемые металлы до температуры плавления, и на этой стадии вводится присадочный стержень, способствующий плавлению сварного шва.

Очень похоже на старый метод сварки TIG с использованием тех же методов. Больше не используется для самостоятельного изготовления, но есть место, если вы работаете с медью и латунью, где в игру вступает таяние металлов. Также удобен для отопления и газовой резки стали.

Этот тип сварки несколько обременительный, так как вам потребуется два больших газовых баллона для переноски.

FAQ

Q — Может ли сварка вызвать солнечный ожог?

А — Определенно. Всегда носите защитную одежду. Если вы ведете сварку в металлической или подобной светоотражающей сарае, вы также можете получить ожог задней части шеи просто от отражения, используйте солнцезащитный крем!

Q — Может ли сварка повредить глаза?

A — Да, но только если вы не используете сварочную каску.Всегда используйте лучший сварочный шлем, который вы можете себе позволить.

Q — Может ли сварка вызвать проблемы с легкими

A — Сварка в замкнутых пространствах без надлежащей вентиляции создает проблемы, однако большинство сварных швов выполняется на открытых площадках, поэтому риск для легких минимален, если вы не вдыхаете чрезмерно пары.

Q — Какой сварочный аппарат лучше?

A — Для начинающих я бы посоветовал небольшой сварочный аппарат MIG, такой как Hobart Handler 140

Q — Сложно ли сварка?

A — Сварка похожа на все новое, и ее освоение требует немного времени.Некоторые люди будут готовы к работе через полчаса, другим может потребоваться несколько дней, чтобы освоиться. Но это выполнимо для большинства людей.

.4 Популярные типы сварочных процедур

Примечание. Сообщение в блоге обновлено 31 октября 2019 г. и содержит информацию о новом месте обучения и полезную инфографику.

Работа с металлом увлекательна и вдохновляет. По мере того как разлетаются искры и повышается тепло, сварщики могут преобразовывать одни из самых прочных материалов в мире в формы и изделия, которые они представляют. Этот навык требует работы и практики, и его лучше всего усвоить с помощью и руководством профессионалов отрасли.

В школах сварки, таких как Lincoln Tech, заинтересованные лица могут записаться на программу «Технологии сварки», чтобы получить необходимые навыки и знания для начала карьеры в этой области. От использования стандартных инструментов до разжижения металла студенты быстро сделают успешную карьеру.

Изучение основ новой профессии может занять много времени. Вам необходимо ознакомиться со всем рабочим процессом от начала до конца и освоить каждый уровень, прежде чем двигаться дальше.Это внимание к деталям — вот что делает хорошего сварщика более разносторонним потенциальным сотрудником. Есть четыре основных типа сварочных процедур, которые студенты Lincoln должны изучить, чтобы стать успешными сварщиками, работающими в этой области. Студенты Lincoln имеют уникальную возможность пройти комплексную практическую подготовку у опытных инструкторов. Под руководством одних из лучших в отрасли студенты освоят четыре самых популярных типа сварочных процедур.

4 типа сварочных процессов

Газовая дуговая сварка металла (GMAW / MIG)

Этот вид сварки также называется сваркой в среде инертного газа (MIG).Он использует защитный газ вдоль проволочного электрода, который нагревает два соединяемых металла. Этот метод требует постоянного напряжения и источника питания постоянного тока и является наиболее распространенным промышленным процессом сварки. Он имеет четыре основных метода переноса металла: шаровидный, с коротким замыканием, распыление и импульсное распыление.

Газовая дуговая сварка вольфрамом и газом (GTAW / TIG)

Сварка вместе толстых секций из нержавеющей стали или цветных металлов является наиболее распространенным применением этого метода. Это также процесс дуговой сварки, в котором для сварки используется вольфрамовый электрод.Этот процесс занимает гораздо больше времени, чем три других, и намного сложнее.

Дуговая сварка экранированного металла (SMAW)

В этом конкретном типе сварки сварщик следует ручному процессу сварки штангой. Палка использует электрический ток для образования дуги между палкой и соединяемыми металлами. Это часто используется при строительстве стальных конструкций и в промышленном производстве для сварки чугуна и стали.

Дуговая сварка порошковой проволокой (FCAW)

Этот метод был разработан как альтернатива сварке под защитным экраном.Полуавтоматическая дуговая сварка часто используется в строительных проектах благодаря высокой скорости сварки и портативности.

Отраслевое обучение и трудоустройство

Научитесь сварке в шести местах

Если вы готовы узнать больше о сварочной отрасли и хотите стать сварщиком, посетите одну из семи школ сварки Lincoln Tech, расположенных в Восточном Виндзоре, Коннектикут; Денвер, Колорадо; Гранд-Прери, Техас; Индианаполис, Индиана; Колумбия, Мэриленд; Саут-Плейнфилд, штат Нью-Джерси; и Нэшвилл, штат Теннесси.Обратите внимание, что в нашем кампусе Мелроуз-Парк в Иллинойсе будет предложена новая программа сварки; это место находится всего в 20 минутах езды к югу от аэропорта О’Хара в Чикаго. Эта программа сварки начинает прием заявок 29 октября 2019 года, а занятия начинаются в июне 2020 года.

Возможность трудоустройства

Обладая большим опытом в этих сварочных технологиях, выпускники могут увидеть множество возможностей, открывающихся перед ними, когда они начнут искать работу . Сварщики часто ищут работу на производстве, в коммерческом строительстве, горнодобывающей промышленности, сельском хозяйстве, оптовой торговле, а также в сфере ремонта и обслуживания оборудования.Разнообразие применения этого навыка открывает прекрасные возможности для трудоустройства.

.Виды сварных соединений | Геометрия стыкового шва | Расположение элементов обозначения сварки

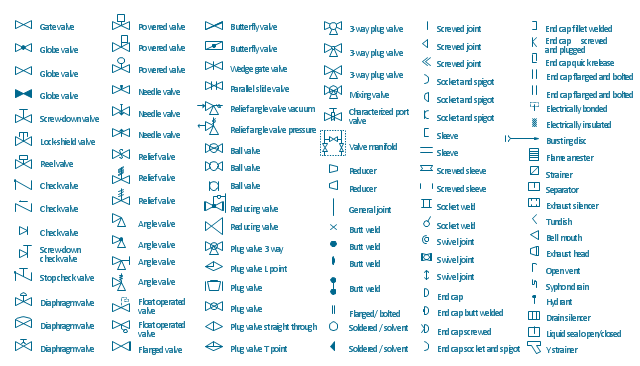

Библиотека векторных трафаретов «Клапаны и фитинги» содержит 104 символа компонентов клапана.

Используйте эти значки для рисования промышленных трубопроводных систем; технологические, вакуумные и жидкостные трубопроводы; трубопроводы гидравлики; трубопроводы воздуха и газа; распространение материалов; и системы перекачки жидкости.

«Клапан — это устройство, которое регулирует, направляет или контролирует поток текучей среды (газов, жидкостей, псевдоожиженных твердых веществ или суспензий) путем открытия, закрытия или частичного перекрытия различных каналов.Клапаны технически являются арматурой, но обычно рассматриваются как отдельная категория. В открытом клапане жидкость течет в направлении от более высокого давления к более низкому.

Самый простой и очень древний клапан — это просто свободно откидывающаяся заслонка, которая опускается, препятствуя потоку жидкости (газа или жидкости) в одном направлении, но толкается потоком в противоположном направлении. Это называется обратным клапаном, поскольку он предотвращает или «контролирует» поток в одном направлении. …

Клапаны

используются практически во всех промышленных процессах, включая обработку воды и сточных вод, горнодобывающую промышленность, производство электроэнергии, переработку нефти, газа и нефти, производство продуктов питания, химическое и пластиковое производство и многие другие области….

Клапанами можно управлять вручную с помощью ручки, рычага, педали или колеса. Клапаны также могут быть автоматическими, приводимыми в действие изменениями давления, температуры или расхода. Эти изменения могут воздействовать на диафрагму или поршень, которые, в свою очередь, приводят в действие клапан. Примерами клапана этого типа обычно являются предохранительные клапаны, установленные в системах горячего водоснабжения или котлах.

Более сложные системы управления, использующие клапаны, требующие автоматического управления на основе внешнего входа (т. Е. Регулирование потока через трубу до изменяющейся уставки), требуют привода.Привод будет перемещать клапан в зависимости от его входа и настройки, позволяя точно позиционировать клапан и позволяя контролировать множество требований ». [Valve. Wikipedia]

Пример «Элементы дизайна — Клапаны и фитинги» был создан с использованием программного обеспечения ConceptDraw PRO для построения диаграмм и векторных изображений, дополненного решением «Химическая и технологическая инженерия» из области «Инженерия» в ConceptDraw Solution Park.

Обозначения клапанов и фитингов

.

.