Виды покрытия металлических изделий. Статьи компании «Крепсила»

Виды покрытия металлических изделий

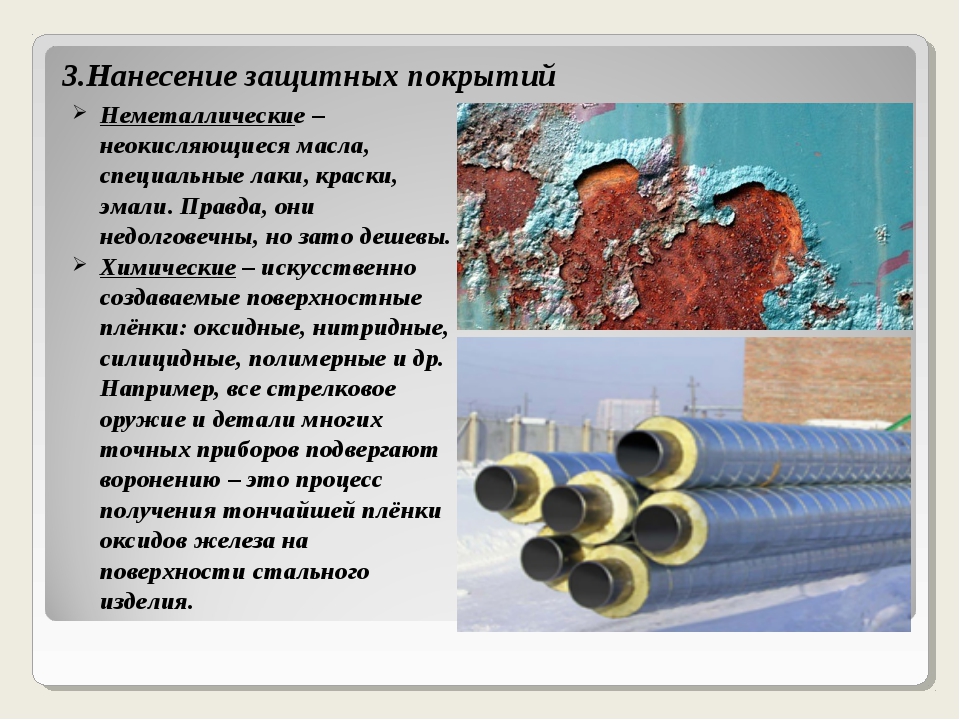

Изнашивание и коррозия являются основными причинами выхода из строя деталей машин и металлоконструкций. По этой причине большое внимание уделяется увеличению эксплуатационного срока и восстановлению рабочих поверхностей различных металлических деталей. Одним из самых надежных способов является нанесение на металл различных защитных и упрочняющих покрытий.

Защита от коррозии при помощи металлических покрытий

При непосредственном контакте металла с неблагоприятной окружающей средой, происходит окисление, которое приводит к коррозии. Коррозия влияет не только на внешние качества изделий из металла, но и способствуют разрушению поверхности. Следовательно, поверхность изделий необходимо защищать.

Виды коррозионных поражений

Одним из лучших защитных покрытий является цинк. Также для защиты от коррозии часто используют и другие металлы — кадмий, олово, свинец, хром, никель и прочее. Металлические покрытия пользуются большой популярностью, так как они не только защищают основу от коррозии, но и придают поверхности ряд важных свойств: износостойкость, твердость.

Металлические покрытия пользуются большой популярностью, так как они не только защищают основу от коррозии, но и придают поверхности ряд важных свойств: износостойкость, твердость.

Блестящие металлические покрытия также применяют для придания конструкции эстетически красивого вида. Дополнительные металлические покрытия помогают восстановить форму и размеры изношенных деталей конструкции.

Основные методы покрытий металлических изделий

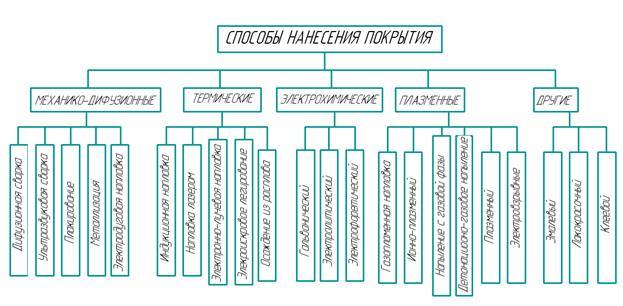

На сегодняшний день существует несколько методов нанесения защитных покрытий на металлическую поверхность деталей:

- Горячий метод.

- Термомеханический метод.

- Напыление.

- Гальванический метод.

Остановимся более подробно на каждом из них.

Горячий метод заключается в нанесение защитной пленки, погружая деталь с специальную емкость с расплавленным металлом. Для этого используют металлы с низкой температурой плавления, такие как олово или свинец. Данным способом наносят защитное покрытие уже на готовые изделия. Основным недостатком такого способа защиты является невозможность получения необходимой толщины покрытия, а также не экономный расход наносимого материала.

Основным недостатком такого способа защиты является невозможность получения необходимой толщины покрытия, а также не экономный расход наносимого материала.

Основной принцип термомеханического метода состоит в использовании для защиты от коррозии основного металла другой металл, который достаточно устойчив к воздействию окружающей среды. Основной металл и покрытие соединяют путем прокатки, на основной лист металла накладывают лист защитного материала и в горячем состоянии, при помощи валков, прокатывают поверхность листа. В результате выходит очень прочное соединение двух металлов за счет взаимной диффузии. Данный метод защиты часто используют в авиастроении.

Напыление или металлизация — это процесс, который заключается в нанесении расплавленного металла на поверхность при помощи специального приспособления (электрометаллизатора), который работает на основе сжатого воздуха. Сущность метода состоит в том что частицы расплавленного металла, двигаясь с большой скоростью, совместно с воздушным потоком ударяются о поверхность защищаемого металла, прикрепляются к нему, образуя покрытие.

Схема устройства металлизатора

К недостаткам такого метода можно отнести:

- Покрытие, получаемое таким способом, выходит пористым.

- Сцепление покрытия с поверхностью получается слабое. Так как данный метод не обеспечивает необходимой диффузии.

Более продуктивный метод напыления называется детонационный. Его принцип состоит в металлическом порошке, помещенном в камеру, который при взрыве специального вещества, с огромной скоростью направляется к поверхности детали. При использовании данного метода, частицы металла глубоко проникают в поверхность конструкции, образовывая надежное покрытие.

Схема детонационного напыления

Существенным преимуществом, по сравнению с другими методами, обладает гальванический метод нанесения защитного покрытия. Такому методу характерны высокие физико-химические и механические свойства:

- Повышенная износостойкость и твердость.

- Малая пористость покрытия.

- Высокая коррозионная стойкость.

Также данный метод позволяет контролировать толщину покрытия, потому он получил широкое применение.

Принцип нанесения покрытия гальваническим методом заключается в использовании электролиза. Для того чтоб гальваническое покрытие плотно соединилось с основой, поверхность детали необходимо очистить от всевозможных загрязнений, жировых пятен и окисных пленок.

Покрытие, нанесенное при помощи хромирования, обладает высокой твердостью, износостойкостью и коррозиеустойчивостью. Благодаря тому, что хром может сильно пассивироваться он обретает свойства благородных металлов.

Хромирование происходит в несколько этапов:

- Очистка детали от загрязнений.

- Нанесение на деталь подслоя меди и никеля.

- Окунание детали в емкость с насыщенным раствором и выравнивание температуры.

- Подключение тока.

Деталь находится в емкости до получения необходимой толщины покрытия.

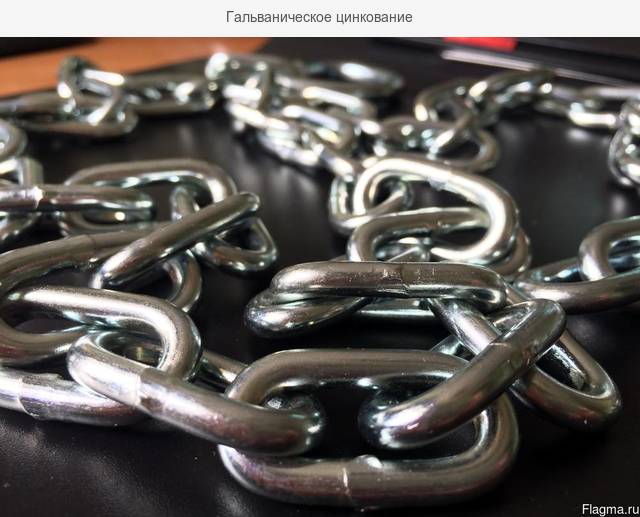

Наиболее распространенным методом защиты металла от коррозии является цинкование. Данный метод заключается в нанесении цинка на поверхность изделия из металла. В зависимости от необходимой степени защиты металлической поверхности толщина покрытия может находиться в диапазоне от 10 до 200 мкм. Оцинкованный крепеж пользуется большим спросом, так как он совмещает в себе такие положительные качества как надежность и приемлемая цена.

Данный метод заключается в нанесении цинка на поверхность изделия из металла. В зависимости от необходимой степени защиты металлической поверхности толщина покрытия может находиться в диапазоне от 10 до 200 мкм. Оцинкованный крепеж пользуется большим спросом, так как он совмещает в себе такие положительные качества как надежность и приемлемая цена.

Виды и обозначение покрытий

Согласно ГОСТ 9.306-85 в настоящий момент принято следующие условное обозначение видов защитных покрытий различных деталей и крепежных изделий:

Вид покрытия | Обозначение согласно ГОСТ 9.306-85 | Обозначение цифровое |

Цинковое, хроматированное | Ц.хр | 01 |

Кадмиевое, хроматированное | Кд.хр | 02 |

Многослойное: медь-никель | М.Н | 03 |

Многослойное: медь-никель-хром | М. | 04 |

Окисное, пропитанное маслом | Хим.Окс.прм | 05 |

Фосфатное, пропитанное маслом | Хим.Фос.прм | 06 |

Оловянное | О | 07 |

Медное | М | 08 |

Цинковое | Ц | 09 |

Цинковое, горячее | Гор. Ц | 09 |

Окисное, наполненное хроматами | Ан. Окс. Нхр | 10 |

Окисное, из кислых растворов | Хим. Пас | 11 |

Серебряное | Ср | 12 |

Никелевое | Н | 13 |

Наименование покрытия ставится после точки, в конце обозначения элемента крепежа. А число, которое ставится сразу после обозначения покрытия, означает толщину наносимого слоя в микронах.

А число, которое ставится сразу после обозначения покрытия, означает толщину наносимого слоя в микронах.

Болт М14-6gх80.58.019 ГОСТ 7798-70 — это обозначает, что болт имеет покрытие 01(цинковое, хромированное) с толщиною 9мкм.

Компания «КрепСила» производит метизы с любым видом покрытия, соблюдая все нюансы технологического процесса. Покупая крепежные изделия у нас вы получаете качественные метизы, имеющие высокие показатели коррозиеустойчивости.

Защитные покрытия: виды, функции, особенности

Уникальной разновидностью неметаллических защитных покрытий являются антифрикционные материалы. По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

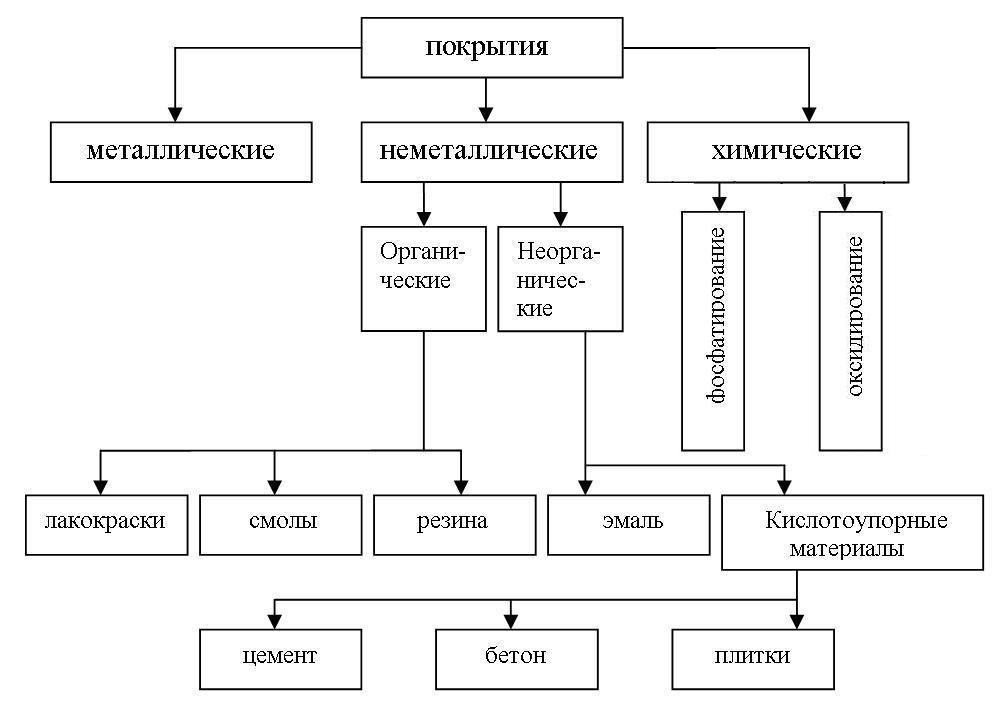

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

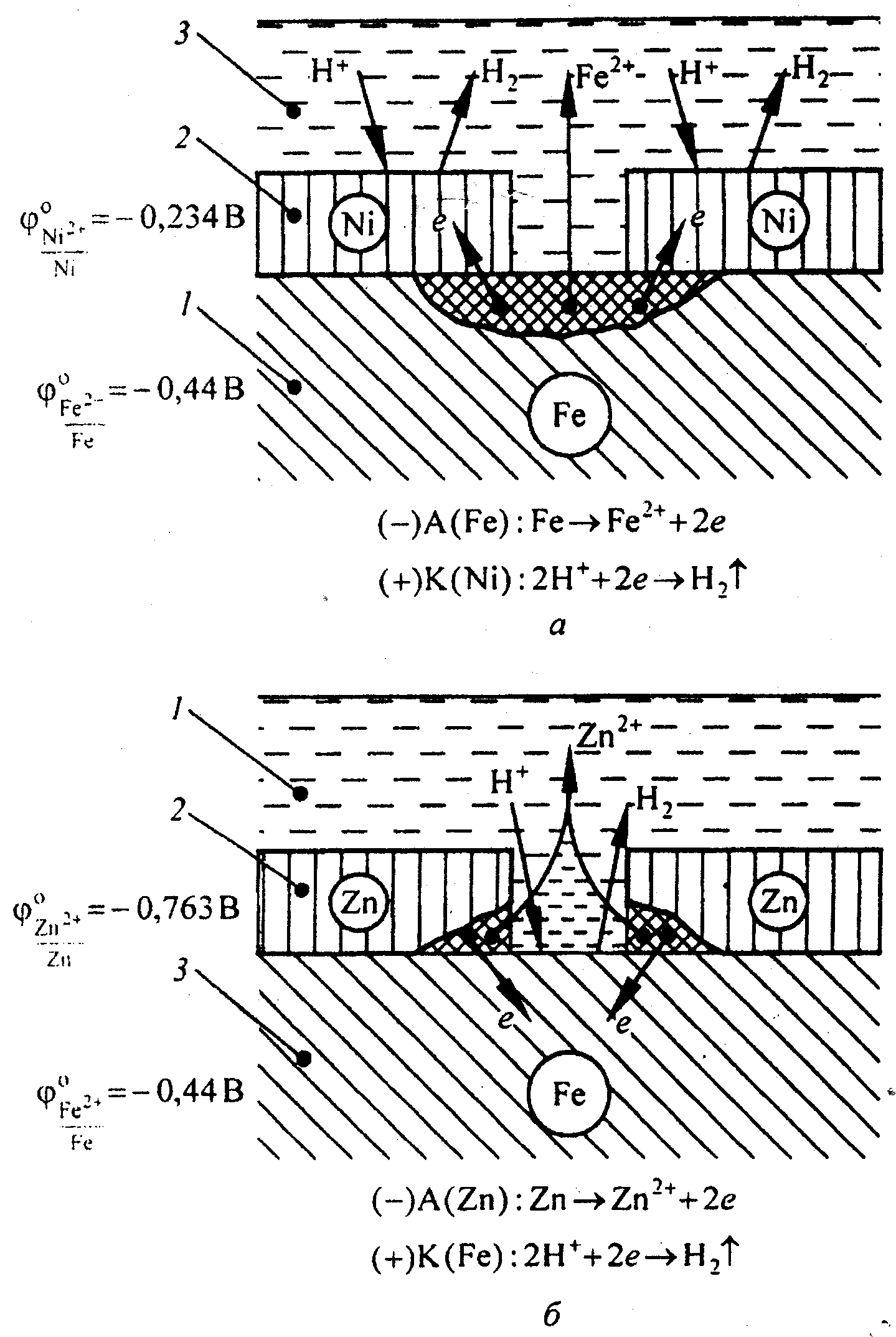

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Виды металлических покрытий — Справочник химика 21

Одним из главных условий получения прочно сцепленного с основой, хорошего по внешнему виду металлического покрытия в гальваностегии является тщательная очистка поверхности покрываемого изделия от жировых, окисных и других загрязнений. При наличии этих загрязнений осаждаемый металл не сплошь покрывает поверхность зделий, образует шишковатые наросты, легко отслаивается от основы. [c.366] Различают два вида металлических покрытий анодное и катодное. Покрытия называют анодными, если они изготовлены нз металла с более отрицательным потенциалом, чем защищаемый (в ряду напряжений стоят левее последнего), и катодным, если они состоят из металла с более положительным потенциалом, т. е. [c.194]

е. [c.194]

В чистом виде металлические покрытия, наносимые горячим методом, всегда мягче основных металлов, на которые они наносятся. [c.70]

В табл. 112 представлены данные о видах металлических покрытий на деталях из пластмасс. [c.200]

Рост машиностроения и развитие реактивной техники в послевоенный период привели к необходимости разработки совершенно новых видов металлических покрытий с высокими механическими, термическими и магнитными свойствами, усовершенствованию существующей технологии процессов покрытий и интенсификации их режимов работы с использованием автоматического регулирования и контроля. [c.9]

Толщину некоторых видов металлических покрытий можно определять на микроскопических шлифах [9]. Испытуемый образец заливают смолой, которая после отвердения защищает покрытие от повреждений. Хорошей заливочной средой служит метилметакрилат, полимеризацию которого проводят в присутствии перекиси бензоила. После отвердения заливочной массы образец можно шлифовать и полировать. [c.149]

После отвердения заливочной массы образец можно шлифовать и полировать. [c.149]

Цинк — светло-серый с тусклым блеском металл, легко растворимый как в кислотах, так и в щелочах. В пресной воде и в атмосфере, не содержащей значительного количества промышленных газов, таких, как сернистый газ, сероводород, цинк достаточно стоек. Около 50% всего производимого цинка расходуется на защиту изделий из стали и железа от атмосферной коррозии. Среди других видов металлических покрытий покрытия чугуна и стали цинком наиболее распространены, причем существует несколько способов нанесения цинка, в зависимости от вида и назначения изделий. Цинк применяется также в качестве покрытия для алюминия и его сплавов как подслой для последующего хромирования. [c.35]

Разница этих двух видов металлических покрытий заключается в следующем. Если покрытие частично будет разрушено, откроется поверхность защищаемого металла, в результате образугальваническая пара, в которой роль отрицательного электрода выполняет металл с более низким электродным потенциалом. Этот металл постепенно разрушается, а второй сохраняется до тех пор, пока первый полностью не разрушится. Таким образом, если покрытие сделано из металла с меньшим электродным потенциалом, то защитное действие его будет продолжаться и после повреждения его. Если же электродный потенциал покрывающего [c.184]

Этот металл постепенно разрушается, а второй сохраняется до тех пор, пока первый полностью не разрушится. Таким образом, если покрытие сделано из металла с меньшим электродным потенциалом, то защитное действие его будет продолжаться и после повреждения его. Если же электродный потенциал покрывающего [c.184]

Луженые изделия легко подвергаются пайке и потому покрытие оловом применяется предпочтительно перед другими видами металлических покрытий. Покрытие оловом в ряде случаев имеет специфическое назначение для защиты участков поверхности стали от диффузии азота при азотировании, для защиты медного кабеля перед гуммированием его [c.178]

Нанесение некоторых видов металлических покрытий на алюминий и его сплавы практически стало возможным только после того, как удалось разработать способы подготовки поверхности, предусматривающие удаление окисных пленок с поверхности покрываемых изделий, уменьшить активность ионов осаждаемых металлов, а также выбрать режимы электролиза, сводящие к минимуму возможность контактного вытеснения металлов. Хотя оба эти обстоятельства — особый способ подготовки поверхности и условия электроосаждения, уменьшающие возможность контактного вытеснения, очень важны для покрытия алюминия и его сплавов, первое из них является решающим и заслуживает более детального рассмотрения. [c.333]

Хотя оба эти обстоятельства — особый способ подготовки поверхности и условия электроосаждения, уменьшающие возможность контактного вытеснения, очень важны для покрытия алюминия и его сплавов, первое из них является решающим и заслуживает более детального рассмотрения. [c.333]

ГЛАВА I. ВИДЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ [c.5]

Виды металлических покрытий на стали [c.274]

Почвы и осадки могут содержать примеси, входящие в состав воздуха, воды, перегноя и живых организмов, адсорбированные коллоидными частицами почвы, минералами на основе глины или перегноем, попавшие внутрь кристаллических структур или находящиеся в виде металлических покрытий (за счет осаждения и соосаждения) на частицах почвы. [c.637]

Иопользование новых конструкционных материалов, таких, как алюминиевые аплавы, титан и его сплавы, взамен традиционных углеродистых сталей в значительной степени могло бы способствовать повышению технико-экономических показателей оборудования. Применение этих и других материалов в виде металлических покрытий углеродистой стали позволяет расширить диапазон свойств конструкционных материалов и увеличить долговечность оборудования. Конструкционный материал необходимо выбирать с учетом характера коррозионного разрушения оборудования в процессе его эксплуатации. [c.3]

Применение этих и других материалов в виде металлических покрытий углеродистой стали позволяет расширить диапазон свойств конструкционных материалов и увеличить долговечность оборудования. Конструкционный материал необходимо выбирать с учетом характера коррозионного разрушения оборудования в процессе его эксплуатации. [c.3]

Кадмий. Кадмий используется в виде металлического покрытия иа стали. В морских атмосферах предпочтение обычно отдается цинкоцым покрытиям, но если местные условия очень агрессивны, то применение кадмия может дать заметное преимздаество (рис. 93). [c.167]

Выбор вида металлического покрытия для изделия зависит от условий эксплуатации изделия, конструкционных особенностей, экономических соображений и других факторов. В чертеже на изделия должны указываться вид покрытия, который назначается в соответствии с ГОСТ 9.303—84, толщина покрытия по ГОСТ 9.303—84 и обозначение вида покрытия, принятого по ГОСТ 9.306—85. Технологическая схема нанесения покрытия выбирается в зависимости от назначения данного покрытия (защитное, защитнодекоративное, специальное), формы и габаритов деталей, природы покрываемого металла (сталь, латунь, медь, алюминий, цинковый сплав и др. ), а также от способа изготовления (штамповка, литье, резание и др.). Помимо данных о покрытии, технологические схемы содержат описание подготовительных, заключительных и промежуточных операций, а также данные о технологическом оборудовании (стационарные ванны, автоматы, барабаны, колокола и др.). [c.143]

), а также от способа изготовления (штамповка, литье, резание и др.). Помимо данных о покрытии, технологические схемы содержат описание подготовительных, заключительных и промежуточных операций, а также данные о технологическом оборудовании (стационарные ванны, автоматы, барабаны, колокола и др.). [c.143]

Одним из видов металлических покрытий являются металлические сетки. Исследование кипения R12 и R22 на трубке диаметром 16 X 2 мм покрытой медной сеткой из проволоки толщиной 0,025 мм с размером ячейки (в свету) S = 0,04 X 0,04 мм было проведено В. П. Гаврилкиным и др. [21J. Толщина покрытия (в три слоя) б =0,15 мм. В результате экспериментов получено обобщенное расчетное уравнение, отражающее влияние на теплоотдачу размеров сетки, свойств и давления хладагента, плотности теплового потока. [c.95]

I протеканию процесса коррозии. Олово в виде металлического покрытия (лужение) можно защитить от коррозии в четырех-хлористом углероде введением в СС14 дифениламина или оки- [c. 169]

169]

Предварительная обработка поверхности детали из магния зависит от вида (деформируемый или литейный сплав) и состояния деталей перед гальванической обработкой, а также от вида металлического покрытия. Все детали должны быть протравлены или механически отполированы. Перед травлением их необходимо обезжирить, чтобы удалить жир, масло и остатки загрязнений. Для получения лучшего гальваническо го покрытия при пористом литье следует детали подвернуть дробеструйной очистке, пользуясь при эгохМ стальной дробью с диаметром шарика [c.311]

Особым видом металлического покрытия является покрытие из благородного металла, который не образует окисных слоев, а защищает вследствие своей инертности. В отдельных случаях такие покрытия выгодны, например при производстве электрических контактов. Но они не способны заменить стойких к окислению сплавов, поскольку они обеспечивают лишь кратковременную защиту из-за усиленной диффузии при высоких температурах. Как установил Бюкл [912], платиновая пленка толщиной 20 мкм защищала вольфрамовый цилиндр при 1250° С в течение 30 мин. Другой недостаток платины заключается в ее летучести в виде РЮг в атмосфере воздуха или кислорода, становящейся заметной при температурах около 1100° С. [c.395]

Другой недостаток платины заключается в ее летучести в виде РЮг в атмосфере воздуха или кислорода, становящейся заметной при температурах около 1100° С. [c.395]

Описаны различные виды металлических покрытий тепловой изоляции, материалы и изделия, употребляющиеся для металлопокрытий изоляции й з ащиты, металлопокрытий от коррозии. Специальный раздел посвящен оборудованию, приспособлениям, инвентарю и инструменту, которыми пользуются при изготовлении и монтаже металлопокрытий. Подробно изложены изготовление элементов металлопо1сры-тнй н их монтаж. Приведены требования техники безопасности. [c.2]

Полимерные покрытия металла и их особенности

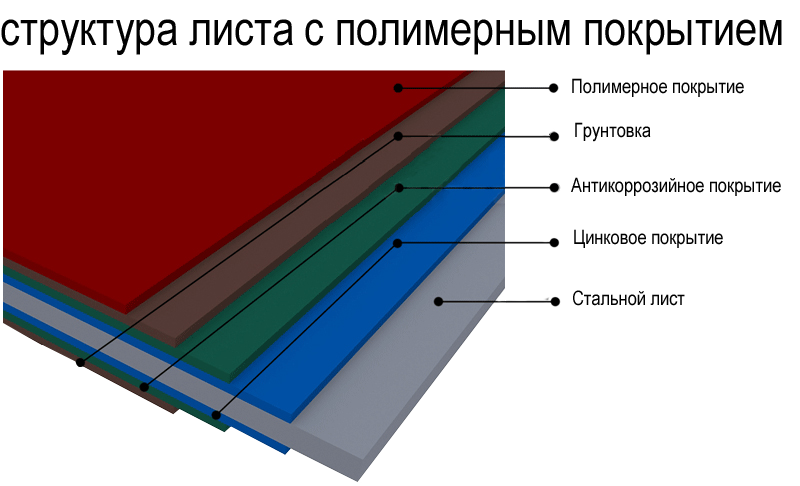

Для изготовления металлочерепицы, сайдинга, профнастила, строительных конструкций, бытовой техники все чаще используется сталь с полимерным покрытием, так называемая «полимерка», «металлопласт». Полимерные покрытия для металла используются в Европе уже более 40 лет для придания строительным конструкциям декоративных свойств и защиты от коррозии. Металлы с полимерным покрытием объединяют в себе прочность стали с коррозийной стойкостью полимерного покрытия.

Металлы с полимерным покрытием объединяют в себе прочность стали с коррозийной стойкостью полимерного покрытия.

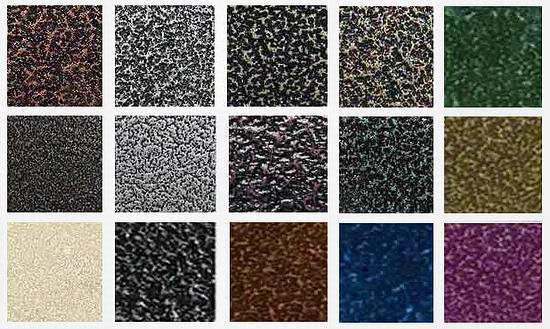

Цветовая палитра металла с полимерным покрытием весьма разнообразна, поэтому при выборе цвета обычно используют каталоги цветов либо образцы цвета. Покрытие может быть матовым и блестящим, иметь различную фактуру (в том числе имитировать дерево, камень и пр.).

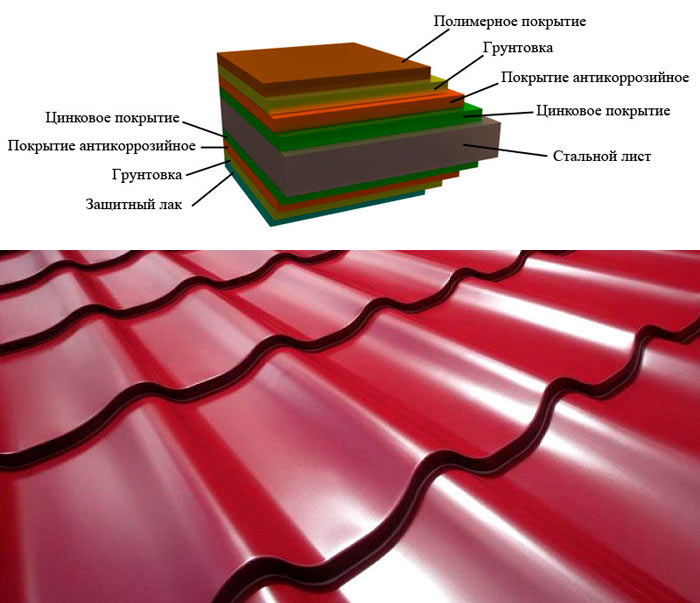

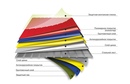

Структура стального листа с полимерным покрытием

Нанесение полимерных покрытий на оцинкованную сталь – сложнейший процесс, так как стальной лист с полимерным покрытием имеет многослойную структуру: стальной лист, слой цинка, пассивирующий слой, слой грунта, с лицевой стороны – слой цветного полимера, а с нижней стороны листа «многослойный пирог» завершает защитная краска.

В качестве основы при изготовлении берется стальной прокат толщиной 0,4-2,0мм. На него может наноситься слой цинка (или алюмоцинка) как гальваническим методом, так и методом погружения в расплав. Иногда полимерное покрытие наносят сразу на черный металл (однако такие металлопласты очень недолговечны). Затем металл пассивируется, грунтуется и покрывается защитным слоем различных полимеров.

Затем металл пассивируется, грунтуется и покрывается защитным слоем различных полимеров.

Методы нанесения полимерного покрытия

Полимерное покрытие получают различными методами:

- путём нанесения на полосу заранее изготовленной плёнки,

- погружением полосы в расплав полимера,

- валковым методом нанесения жидкого полимера(Coil Coating),

- напылением полимера в порошкообразном состоянии электростатическим методом.

Покрытие может быть как одностороннее, так и двустороннее. Прокат с односторонним полимерным покрытием – это прокат с двухслойным полимерным покрытием на лицевой стороне и однослойным полимерным покрытием на обратной стороне.

Двухслойное полимерное покрытие – покрытие, состоящее из слоя грунта и слоя отделочного полимера.

Однослойное покрытие – это, как правило, покрытие обратной стороны проката, состоящее из слоя защитной эмали без регламентирующих требований к внешнему виду, толщине, коррозионной стойкости и т. д.

д.

Нанесение полимерного покрытия является заключительным этапом производства металлопроката. По желанию заказчика может наноситься защитная пленка из полиэтилена.

Таким образом, чаще всего сталь с полимерным покрытием имеет нижеприведенную структуру.

1 – стальной лист

2 – слой цинка

3 – пассивирующий слой (антикоррозионный слой)

4 – слой грунта

5 – полимерное покрытие

6 – защитная краска с обратной стороны

Грунтовочный слой предназначен для обеспечения прочного сцепления и высокой коррозионной стойкости всей системы, т.е. от качества грунтовки зависит, насколько будет крепко держаться полимерное покрытие.

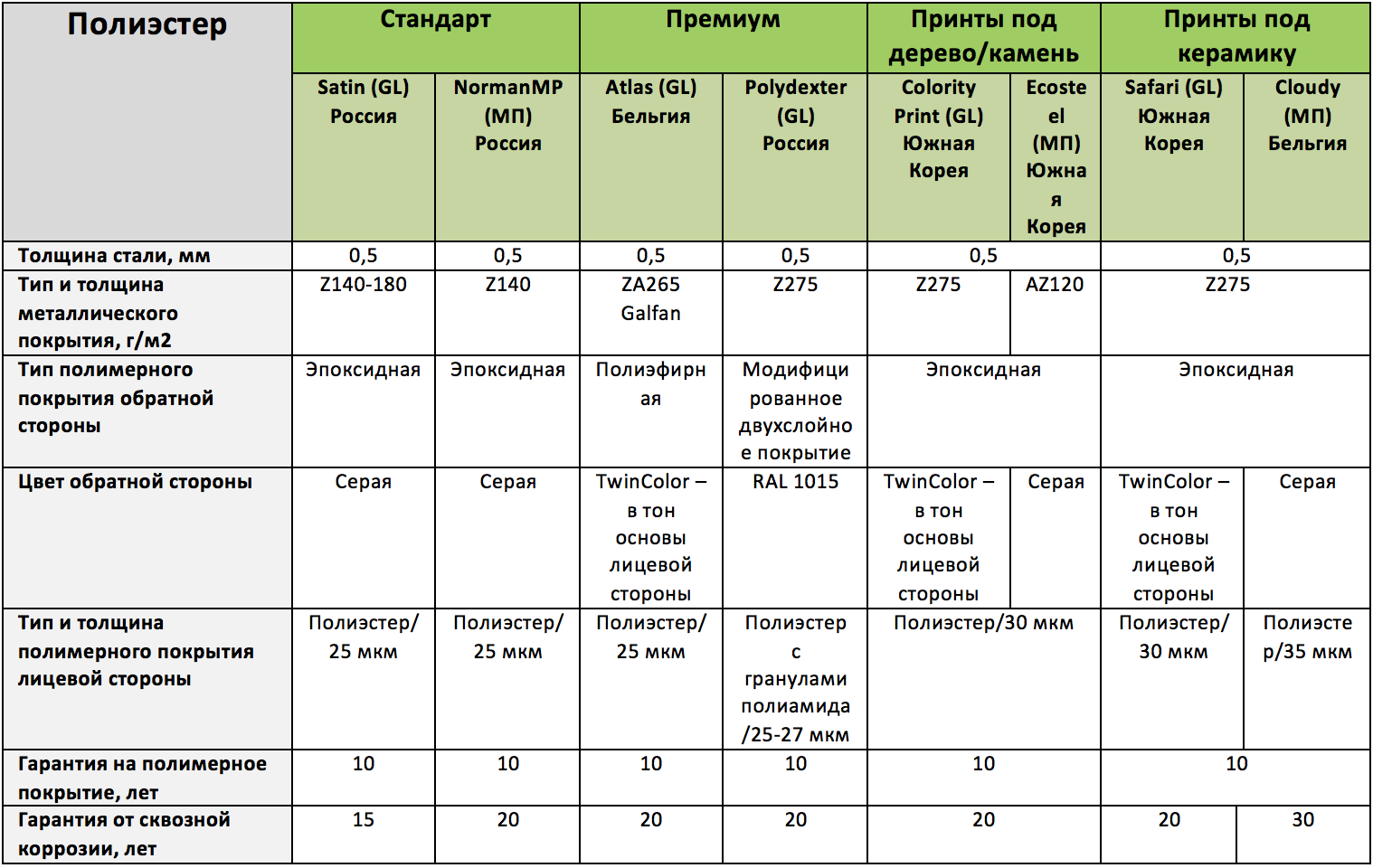

Виды полимерных покрытий для стального листа

В качестве полимерных покрытий используют:

- полиэстер (полиэфир), обозначается PE. SP;

- пищевой ламинат;

- полиэстер матовый, модифицированный тефлоном, PEMA;

- пурал – полиуретан, модифицированный полиамидом, PURAL;

- пластизоль поливинилхлоридный, PVS;

- поливинилиденфторид, PVDF, состоит из 80% поливинилхлорида и 20% акрила;

- акрил, AY.

Полиэстер является самым популярным покрытием из-за оптимального соотношения «цена-качество» и имеет удовлетворительную устойчивость к УФ-излучению и коррозии. Однако стойкость к механическим повреждениям выше у покрытий Пурал и PVDF.

Пурал дороже полиэстера, но он имеет и более высокую химическую стойкость, а также к механическому воздействию и перепадам температур.

Самым устойчивым к механическим повреждениям из-за толщины, но вместе с тем и наименее стойким к перепадам температур и к УФ-излучениям является пластизоль.

Самое долговечное и наиболее дорогостоящее покрытие – это поливинилиденфторид (PVDF).

Наименее долговечное и нестойкое к механическому и атмосферному воздействию-это акриловое покрытие.

Все эти покрытия могут иметь различную фактуру, блеск, цвета. Таким образом, полимерные покрытия имеют разную стойкость к ультрафиолетовому излучению, к высоким и низким температурам, атмосферному воздействию, к механическим повреждениям и другим

Вышеприведенные покрытия являются изначально жидкими и наносятся валковым методом, который является наиболее распространенным и востребованным как в России, так и в других странах.

Важнейшие требования к покрытиям – прочное сцепление (адгезия) отдельных слоев друг с другом, нижнего слоя с подложкой, твердость, прочность при изгибе и ударе, износосотойкость, влагонепроницаемость, атмосферостойкость, комплекс декоративных свойств (прозрачность или укрывистость, цвет, степень блеска, узор и др.).

Антикоррозионные защитные свойства покрытий для внутреннего использования классифицируются в соответствии со стандартом EU 10169:2008. Процесс испытаний во влажной камере регламентируется стандартом EN 13523-26.

Основные преимущества проката с полимерным покрытием

- Возможность штамповки, профилирования, гибки металла в готовые изделия (металлочерепица, профилированный настил, детали бытовых приборов и пр.)

- Однородные и стабильные свойства по всей поверхности

- Прекрасные защитные свойства

- Атмосферостойкость

- Сохранение защитных и декоративных свойств более 10 лет

- Разнообразие цветов и фактур

Изготовлением металла с полимерным покрытием занимаются чаще всего металлургические заводы, производящие тонколистовую сталь. Наиболее известные из них: Новолипецкий металлургический комбинат, Череповецкий металлургический комбинат, международные концерны Arcelor Mittal, RАUТАRUUККI OY (Финляндия), ЕСО STAНL (Германия), ISPAT KARMET (Караганда, Казахстан), HOGOVENS (Голландия), BRITISH STEEL (Великобритания), MIRIAD (Франция ) SSAB TUNNPLAT AB ( Швеция ). Однако, сейчас появляется все больше и больше производителей, оказывающих услуги по нанесению полимерных покрытий на любой необходимый заказчику типоразмер листа металлургических гигантов.

Наиболее известные из них: Новолипецкий металлургический комбинат, Череповецкий металлургический комбинат, международные концерны Arcelor Mittal, RАUТАRUUККI OY (Финляндия), ЕСО STAНL (Германия), ISPAT KARMET (Караганда, Казахстан), HOGOVENS (Голландия), BRITISH STEEL (Великобритания), MIRIAD (Франция ) SSAB TUNNPLAT AB ( Швеция ). Однако, сейчас появляется все больше и больше производителей, оказывающих услуги по нанесению полимерных покрытий на любой необходимый заказчику типоразмер листа металлургических гигантов.

Металл с полимерным покрытием применяется в основном для изготовления профиля. Пример линий от китайских партнеров.

Автор Ирина Химич.

| Цинковое покрытие | |||||||

|---|---|---|---|---|---|---|---|

| Горячее цинкование | 12-20 мкм | 0xt отличная | Отличная | Высокая | 30-40 лет | Покрытие состоит из нанесенного на поверхность стального листа цинка. Надёжность и экономичность горячего цинкования определили подобное нанесение цинка в качестве одного из самых распространённых способов защиты стального листа от коррозии. Производитель, ориентируясь на толщину цинкового слоя, гарантирует беспроблемную эксплуатацию данного покрытия в течение пятнадцати лет. Надёжность и экономичность горячего цинкования определили подобное нанесение цинка в качестве одного из самых распространённых способов защиты стального листа от коррозии. Производитель, ориентируясь на толщину цинкового слоя, гарантирует беспроблемную эксплуатацию данного покрытия в течение пятнадцати лет. | Гладкая матовая |

| Покрытие на основе цинка | |||||||

| Aluzinc® (Алюцинк) | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Алюцинк представляет собой покрытие с комбинированным составом. Его формируют цинк, алюминий и кремний с добавлениями ванадия и стронция. Сравнительно с оцинкованной сталью алюцинк эффективнее в два-четыре раза противостоит коррозийным процессам; без нареканий выдерживает температурные перепады, хорошо держит краску и потому оптимально подходит для её нанесения. Не имеет существенных недостатков. Производитель обеспечивает данное покрытие гарантийными обязательствами на протяжении десяти лет. Производитель обеспечивает данное покрытие гарантийными обязательствами на протяжении десяти лет. | гладкая серебристая |

| Покрытия на основе пластизола | |||||||

| Пластизол | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Покрытие на основе модифицированного поливинилхлорида привлекает эстетичным внешним видом «под кожу». При покрытии поверхности модифицированным поливинилхлоридом обеспечивается надёжная и долговечная защита изделия при любых погодных условиях, создаётся прекрасная устойчивость к воздействию атмосферных осадков. Данное покрытие имеет отличные грязеотталкивающие свойства, защищает от повреждений механического типа, но чувствительно к воздействию высокой температуры. Интенсивный солнечный свет, нагревающий поверхность свыше восьмидесяти градусов, разрушает покрытие и способствует его выцветанию. Производитель своей гарантией подтверждает, что это покрытие прослужит в течение пятнадцати лет. | матовая текстурированная |

| Solano 30 (Солано 30) | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Высокая коррозийная стойкость пластизолевого покрытия обеспечивается основой из улучшенного металлического сплава цинка и алюминия. В результате на обрезных кромках и в местах царапин достигается максимальная защита от коррозии. Для покрытия характерна рельефная поверхность, не дающая бликов на солнце. Современное пластизолевое покрытие выполняется без включения тяжёлых металлов. В нём нет сурьмы, кадмия, олова, свинца. При производстве полимерного составляющего исключаются фталаты – эфиры и соли фталовой кислоты (содержатся в пластмассах). Рекомендуется к применению в неблагоприятных климатических условиях (морозные и ветреные районы севера, южные районы и районы с повышенной влажностью). Гарантия на покрытие составляет двадцать пять лет. | матовая |

| Полиэфирная порошковая краска | |||||||

| Порошковое напыление | 20 мкм | 0,5 xt отличная | высокая | Высокая | 30-40 лет | Абсолютно безопасное экологически чистое покрытие. При гладкой порошковой краске, возможно достигать степени блеска, начиная с матового (7-10%) вплоть до высокоглянцевого (95%). Такой тип краски, наносимой на изделий порошковым методом, создаёт гладкую декоративную поверхность, которая поддаётся лёгкому уходу. Оно обладает устойчивостью к атмосферным переменам, высокими механическими свойствами. Теплостойкость порошкового покрытия составляет порядка 150 градусов. Это покрытие производитель обеспечивает своей гарантией в течение десяти лет. При гладкой порошковой краске, возможно достигать степени блеска, начиная с матового (7-10%) вплоть до высокоглянцевого (95%). Такой тип краски, наносимой на изделий порошковым методом, создаёт гладкую декоративную поверхность, которая поддаётся лёгкому уходу. Оно обладает устойчивостью к атмосферным переменам, высокими механическими свойствами. Теплостойкость порошкового покрытия составляет порядка 150 градусов. Это покрытие производитель обеспечивает своей гарантией в течение десяти лет. Как и гладкое порошковое напыление, это покрытие так же экологически чистое, имеющее твердую структуру. Поверхность данного покрытия напоминает корку апельсина. Благодаря его нанесению, на поверхности легко скрываются разнообразные мелкие дефекты, которые не исключены при прокатке металлического листа. Этот вариант покрытия характеризуется хорошей коррозийной сопротивляемостью, высокой ударопрочностью и адгезией. Покрытие обеспечивается гарантией производителя в течение десяти лет. | глянцевая матовая гладкая текстурированная |

| Покрытие на основе полиэстра | |||||||

| Полиэстер (РЕ) | 25 мкм | 3xt | хорошая | хорошая | 15-20 лет | Самое экономичное полимерное покрытие, где полиэфирная краска является основным функциональным компонентом. Полиэстер не восприимчив к УФ-фактору и атмосферным воздействиям. Чувствительность к механическим нагрузкам обуславливает ограничения, которые накладываются на применение полиэстера для высоких эксплуатационных нагрузок в условиях загрязнённости внешней среды. Монтаж и последующая эксплуатация изделий в обязательном порядке требует осторожности и особого внимания. Теплостойкость глянцевого полиэстера – порядка 120-ти градусов. Производитель на данное покрытие даёт гарантию десять лет. Полиэстер не восприимчив к УФ-фактору и атмосферным воздействиям. Чувствительность к механическим нагрузкам обуславливает ограничения, которые накладываются на применение полиэстера для высоких эксплуатационных нагрузок в условиях загрязнённости внешней среды. Монтаж и последующая эксплуатация изделий в обязательном порядке требует осторожности и особого внимания. Теплостойкость глянцевого полиэстера – порядка 120-ти градусов. Производитель на данное покрытие даёт гарантию десять лет. | глянцевая |

| Print CT (Принт СТ) | 25 мкм | 3xt низкая | хорошая | хорошая | 15-20 лет | Нанесение этого покрытия на стальной оцинкованный лист выполняется офсетным способом. В основе покрытия – PVDF и полиэстер. Своим внешним видом оно напоминает древесную структуру. От Printech отличается меньшей сохранностью внешнего вида, соответственно и сроком службы. В данном случае производитель даёт только двухгодичную гарантию. | глянцевая |

| Printech (Принтеч) | 25 мкм | 3xt низкая | хорошая | хорошая | 25-30 лет | Покрытие, допускающее всевозможные виды рисунков (кортен-сталь, светлый камень, тёмное и светлое дерево, античный дуб, сосна), которые на оцинкованную сталь наносятся офсетным способом. В основе покрытия — PVDF и полиэстер. Его теплостойкость – порядка 120-ти градусов. Гарантийные обязательства производителя действуют в течение десяти лет. | глянцевая |

| Purex (Пурекс) | 26 мкм | 4xt низкая | хорошая | хорошая | 35-40 лет | Покрытие, где цинк присутствует в количестве 258-570 г/кв.м. Благодаря увеличенному количеству содержания цинка срок службы данного полимерного покрытия продлевается в разы. Общая толщина покрытия – 26 микрон, где 20 микрон относятся к внешнему слою, а 6 микрон занимает специальный грунтовочный слой. Разные производители дают на это покрытие произвольную гарантию: от одного года до пятнадцати лет. Разные производители дают на это покрытие произвольную гарантию: от одного года до пятнадцати лет. | полуматовая |

| Ecosteel (Экостил) | 30 мкм | 3xt низкая | хорошая | хорошая | 15 лет | Покрытием воспроизводится натуральный древесный рисунок (мореный дуб, сосна, клён) или текстура белого камня. В покрытии не содержится веществ, проявляющих вредоносную активность по отношению к организму человека. Основа – полиэстер. Цинковый слой – 120 г/кв.м. От Print CT и Purex отличается увеличенной толщиной полимерного покрытия, но меньшим содержанием цинка, что в свою очередь ведет к снижению срока службы изделия. Гарантированный срок службы покрытия – десять лет. | глянцевая |

| Agneta (Агнета) | 30 мкм | 3xt низкая | хорошая | хорошая | 35-40 лет | Покрытие выполняется с двух сторон: с лицевой стороны его толщина – 30 мкм, с обратной – 25 мкм. Цвет меди достигается благодаря присутствию специальных микрочастиц. В покрытии предусмотрен утолщённый слой грунта с улучшенной пластичностью. Отличительная особенность – повышенная устойчивость к выцветанию и разрушению под воздействием ультрафиолета. Цинковый слой – 275 г/кв.м. Покрытие обеспечивается гарантийными обязательствами производителя в течение 25-ти лет. Цвет меди достигается благодаря присутствию специальных микрочастиц. В покрытии предусмотрен утолщённый слой грунта с улучшенной пластичностью. Отличительная особенность – повышенная устойчивость к выцветанию и разрушению под воздействием ультрафиолета. Цинковый слой – 275 г/кв.м. Покрытие обеспечивается гарантийными обязательствами производителя в течение 25-ти лет. | матовая |

| Полиэстер (РЕME) | 35 мкм | 4xt низкая | средняя | средняя | 15-20 лет | Для создания матового полиэстера в обычный полиэстер добавляются металлические опилки. В результате, при солнечном свете поверхность приобретает характерный блеск. Сравнительно с обычным полиэстером матовый вариант имеет меньшую стойкость цвета и механическую устойчивость. Преимущество заключается в более высокой коррозионной стойкости. Нетребователен к обслуживанию. Рекомендован к использованию в средней полосе, в местностях, удалённых от автомагистралей и промышленных зон. Данное покрытие обеспечивается производителем десятилетней гарантией. Данное покрытие обеспечивается производителем десятилетней гарантией. | матовая |

| Viking (Викинг) | 35 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Основа полимерного покрытия — полиэстер. За счет особой технологии нанесения полимерного покрытия имеет матовую структуру. Более высокая сопротивляемость механическим повреждениям и УФ-агрессии отличает данный вариант от покрытия с матовым и глянцевым полиэстером. Расчетная теплостойкость 120 градусов. Производитель даёт на данное покрытие всего один год гарантии. | матовая текстурированная |

| Velur (Велюр) | 35 мкм | 2xt средняя | отличная | отличная | 15-20 лет | Модифицированный текстурированный полиэстер. Это покрытие характеризуется наилучшей адгезией, устойчиво к появлению царапин, к температурным колебаниям, выцветанию и коррозии. Сравнительно с обычным полиэстером обладает повышенной прочностью при изгибе и обратном ударе. Теплостойкость 120 градусов. Производитель даёт на данное покрытие десятилетнюю гарантию. Сравнительно с обычным полиэстером обладает повышенной прочностью при изгибе и обратном ударе. Теплостойкость 120 градусов. Производитель даёт на данное покрытие десятилетнюю гарантию. | матовая текстурированная |

| Cloudy (Клауди) | 35 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Покрытие выглядит, как старая керамика. В основе покрытия – модифицированный полиэстер. На поверхности – гладкая матовость и уникальный рисунок обожжённой керамики. Внешний вид поверхности формируется в процессе двухслойного нанесения покрытия. По сравнению с обычным полиэстером покрытие Cloudy обладает следующими преимуществами: допустима эксплуатация в агрессивной среде, показательная коррозийная сопротивляемость, слабая восприимчивость к механическому воздействию, цветостойкость, общая долговечность. Гарантированный срок службы данного покрытия – один год. | гладкая матовая |

| Sunmatt (Санмат) | 35 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Поверхность покрытия – матовая и шероховатая. Характеризуется повышенной сопротивляемостью УФ-излучению и механической стойкостью. Несомненно, привлекателен более чем пятнадцатилетний гарантированный срок службы покрытия. Характеризуется повышенной сопротивляемостью УФ-излучению и механической стойкостью. Несомненно, привлекателен более чем пятнадцатилетний гарантированный срок службы покрытия. | матовая текстурированная |

| Prelaq Nova (Прелак Нова) | 50 мкм | 3xt низкая | отличная | отличная | 15-20 лет | Добавление акрилового полимера делает полиэстер более совершенным. Сильные морозы и жара – стихия покрытия. Оно обладает высокой коррозионной стойкостью, долго не выцветает. Толщина покрытия определяет эффективное противодействие эксплуатационным и механическим нагрузкам. Производитель предоставляет на данный вариант гарантию в течение десятилетнего периода. | шелковисто-матовая |

| Покрытие на основе поливинилиден фторида | 27 мкм | 1xt отличная | высокая | отличная | 30-40 лет | Покрытие состоит большей частью из поливинилфторида — восемьдесят процентов, и ещё двадцать процентов – акрил. Имеет глянцевую поверхность с эффектом «металлик». К преимуществам покрытия относятся: устойчивость к УФ-воздействию, выгоранию, различным агрессивным средам; способность противостоять механическим повреждениям. Это – оптимальный вариант для городских объектов и зданий, которые расположены в промышленных зонах, рядом с водоёмами, особенно, близко к солёной воде, на морском или океаническом побережье. Даже при условиях «экстремальной» эксплуатации производитель на данное покрытие предоставляет гарантию в течение десяти лет. Имеет глянцевую поверхность с эффектом «металлик». К преимуществам покрытия относятся: устойчивость к УФ-воздействию, выгоранию, различным агрессивным средам; способность противостоять механическим повреждениям. Это – оптимальный вариант для городских объектов и зданий, которые расположены в промышленных зонах, рядом с водоёмами, особенно, близко к солёной воде, на морском или океаническом побережье. Даже при условиях «экстремальной» эксплуатации производитель на данное покрытие предоставляет гарантию в течение десяти лет. | глянцевая |

| Granite (Гранит), Armacor (Армакор) | 50 мкм | 1xt хорошая | отличная | отличная | 20-40 лет | Структура покрытия образована толстым слоем грунта (25 мкм) и слоем модифицированного полиуретана с полиамидом (30 мкм). Высокая коррозионная сопротивляемость, УФ-стойкость, слабая чувствительность к механическим повреждениям позволяют с успехом использовать покрытие в местностях с неблагоприятными климатическими условиями (северные районы, южные жаркие местности и районы с высокой влажностью). Предельная теплостойкость — плюс 120. Гарантийное обеспечение в течение пятнадцати лет. Предельная теплостойкость — плюс 120. Гарантийное обеспечение в течение пятнадцати лет. | шелковисто-матовая |

| Prisma (Призма) | 50-55 мкм | 1xt хорошая | высокая | отличная | 20-40 лет | Технические и эстетические показатели преподносят покрытие Prisma в более выгодном свете, чем полиэстер и прочие варианты. Металлический слой, состоящий на 95% из цинка с пятипроцентным добавлением алюминия, определяет исключительные антикоррозионные свойства материала, которые распространяются на обрезанные кромки. Prisma — это устойчивость к истиранию и царапанию. Всё это в совокупности позволяет производителю давать на данное покрытие пятнадцатилетнюю гарантию. | глянцевая |

Разновидности полимерных покрытий, используемых для обработки стали

Металл, имеющий полимерное покрытие, обрёл немалую популярность в строительной сфере, так как обладает большим количеством положительных качеств. Среди главных преимуществ такого материала выделяют прочность и устойчивость к коррозии. Сталь с полимерным покрытием используется для изготовления сайдинга, профнастила, бытовой техники и различных строительных конструкций. Также одним из вариантов применения данного материала, является производство перфорированного крепежа. О том, какие виды покрытий существуют, необходимо рассказать более подробно.

Среди главных преимуществ такого материала выделяют прочность и устойчивость к коррозии. Сталь с полимерным покрытием используется для изготовления сайдинга, профнастила, бытовой техники и различных строительных конструкций. Также одним из вариантов применения данного материала, является производство перфорированного крепежа. О том, какие виды покрытий существуют, необходимо рассказать более подробно.

Сталь с полимерным покрытием. Основные моменты

Для начала следует отметить, что все полимеры наносятся на поверхность рулонной стали в заводских условиях по специальной технологии. При этом покрытие может быть как на одной, так и на обеих сторонах материала.

Немалой популярностью пользуется полиэстер. Данное вещество выдерживает высокую температуру воздуха, а также обладает прекрасными антикоррозийными свойствами. Обычно сталь с полимерным покрытием этого типа исправно служит в течение двадцати или тридцати лет. Материал нередко используется при монтаже кровли. Кроме того, при желании можно найти изделия с матовой поверхностью.

Кроме того, при желании можно найти изделия с матовой поверхностью.

Также немалую популярность получило такое покрытие, как PVDF. Оно на восемьдесят процентов состоит из поливинилхлорида, в то время как остальные двадцать — это акрил. Сталь, защищённая таким образом, устойчива к различным немеханическим воздействиям окружающей среды. Данное покрытие является одним из самых экологичных и подходит как для облицовки зданий, так и для монтажа кровли.

Пастизол наиболее устойчив к механическим повреждениям. Это связано с тем, что данный полимер образует достаточно толстый и прочный слой на металлической поверхности. Благодаря повышенной устойчивости к коррозии покрытие из пастизола может быть использовано для облицовки стен зданий, расположенных на морском побережье. Недостатком полимера является быстрое выцветание на солнце. Поэтому рекомендуется использовать светлые покрытия, которые менее всего склонны к потере первоначального цвета под воздействием ультрафиолета.

виды обработки, применение, способы нанесения

Коррозия – процесс разрушения металлов под влиянием химических веществ, находящихся в окружающей среде. Антикоррозийное покрытие металла позволяет минимизировать воздействие агрессивных факторов любого свойства и продлить срок службы конструкции.

Антикоррозийное покрытие металла позволяет минимизировать воздействие агрессивных факторов любого свойства и продлить срок службы конструкции.

Наиболее эффективными и недорогими способами защиты металлических изделий от ржавчины считаются цинкование и никелирование. Суть технологии заключаются в нанесении на поверхность слоя цинка или никеля, образующих устойчивый защитный слой.

Цинкование

Цинковое антикоррозийное покрытие, нанесенное на поверхность, окисляется под воздействием разрушающих факторов и создает прочную, непроницаемую пленку, защищающую металлоконструкции.

Способы нанесения цинка на поверхность металлов:

- Гальванизация – цинк осаживается на поверхность металлоконструкции из электролитического раствора, под воздействием электрического тока. Управляя продолжительностью процесса, можно получить слой цинка различной толщины. Единственным недостатком методики является невозможность гальванизации крупногабаритных металлоконструкций.

- Холодное цинкование – технология металлической антикоррозийной защиты, лишенная отрицательных черт, присущих другим методикам. Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Суть способа проста, металлоизделие покрывается цинкосодержащим составом по технологии нанесения лакокрасочных материалов. Такое антикоррозийное покрытие обеспечивает защиту металла, не уступающую в прочности, нанесенной по технологии горячего цинкования.

Преимущества

Цинкование применяется для обработки изделий из черных металлов. Покрытие повышает их качество и значительно увеличивает срок службы, защищая от воздействия неблагоприятных факторов окружающей среды:

- В условиях промышленного предприятия до 65 лет;

- В условиях повышенной температуры и влажности до 70 лет;

- В зоне пригорода до 85 лет;

- В экологически благоприятных условиях до 120 лет.

| Типы цинкования | Достоинства | Недостатки |

| Холодное цинкование | Быстрое нанесение на месте эксплуатации, не нужно никуда перевозить, выгодная цена составов, надежная, долгая защита от коррозии. | Металлы приобретают серый, матовый цвет, но возможна последующая окраска. |

| Газо-термическое цинкование | Теже плюсы как и у холодного цинкования, возможность нанесения без перевозки. | Более высокая стоимость, и множество требований к подготовке процедуры и выполнению процесса. И самое главное – это не допустить деформации металлического изделия. |

| Гальваническое цинкование | Долговечное, внешне привлекательное защитное покрытие при этом размеры деталей остаются точными. | К сожалению подходит только для маленьких деталей, высокая стоимость утилизации отходов. |

| Термодиффузионное цинкование | Процесс термодиффузионного цинкования подходит для сложных деталей и к то муже безотходный. | Сравнивая с другими методами этот метод цинковой антикоррозийной обработки не популярен из-за низкой производительности, наличие цинковой пыли в воздухе возле процесса, не дает металлам привлекательного внешнего вида и блеска. |

| Горячее цинкование | Цинк полностью обволакивает конструкцию, защищает все труднодоступные места, металлы приобретают привлекательный внешний вид. | Не подходит для очень больших конструкций – не помещаются в ванну, необходима перевозка конструкции в место проведения процедуры оцинковки, за счет этого увеличивается стоимость. |

Главное достоинство цинкования – значительное сокращение эксплуатационных расходов на обслуживание и замену металлоконструкций.

Применение технологии цинкования

Благодаря прочности и безопасности получаемого покрытия, технология нашла широкое применение во многих сферах промышленности:

- для защиты металлопроката;

- в производстве комплектующих водосточных и вентиляционных систем;

- для покрытия кровельных материалов;

- в производстве крепежа;

- для защиты стальной посуды и других емкостей, используемых в быту, в том числе в декоративных целях, и многое другое.

Никелирование

Защита никелем применяется на изделиях из стали и цветных металлов. Благодаря способности переходить в пассивное состояние, никель создает на поверхности металлических изделий антикоррозийную защиту.

Способы нанесения никелевого покрытия металла:

Гальванический. Под воздействием электрического тока никель осаждается на поверхности металлоизделия. Этот метод является наиболее популярным, поскольку отличается простотой, экономичностью и высокой прочностью получаемого защитного покрытия.

Гальванизация обычно проводится в открытых ваннах. Электролитический раствор состоит из сернокислого никеля, борной кислоты, хлористого натрия, формалина, бутандиола и хлорамина. Металлоизделия помещаются в специальные барабаны, которые затем погружаются в жидкость и подвергаются воздействию электрического тока.

Химический. Метод основан на реакции восстановления никеля из водных растворов его солей гипофосфитом натрия. В промышленности используются щелочные и кислые растворы. Данный способ используется как средство защиты чернометаллических, медных, алюминиевых и никелевых деталей сложного профиля и формы.

В промышленности используются щелочные и кислые растворы. Данный способ используется как средство защиты чернометаллических, медных, алюминиевых и никелевых деталей сложного профиля и формы.

Реакция проводится в специальных ваннах устойчивых к химическому воздействию. Детали располагаются на специальных подвесках и погружаются в раствор, который затем нагревается. Никелирование крупных деталей происходит в шахтных печах с регулировкой температуры воздействия. Для изготовления подвесок используется углеродистая сталь.

Наиболее популярным покрытием антикоррозии на сегодняшний день является никель-борное. Оно обладает рядом преимуществ перед катодным, поскольку является более прочным, и равномерным, независимо от формы изделия. Метод обеспечивает плотное сцепление материалов друг с другом, снижая вероятность отслаивания защитного покрытия. Эта технология позволяет наносить защиту любой толщины и практически на все металлы.

Преимущества

Никелевое антикоррозийное покрытие может служить в качестве финишного слоя или как подслой. Этот способ защиты металлов широко применяется во многих областях:

Этот способ защиты металлов широко применяется во многих областях:

- В промышленности. Для защиты электрических контактов при эксплуатации во влажной среде, а также как покрытие под пайку.

- Как замена хромированию. При точном соблюдении технологии, эксплуатационные характеристики никелированных изделий практически не отличаются от показателей свойственных хромированным, тогда как процесс никелирования с технической точки зрения гораздо проще и дешевле.

- В декоративных целях. Никелированные изделия отличаются высокими эстетическими свойствами, они обладают зеркальным блеском, не тускнеют и не требуют особого ухода. В купе с высокими защитными качествами и прочностью покрытия никелирование стало идеальным способом финишной отделки различных декоративных изделий, ограждений, инструмента, оборудования, сантехники. Кроме этого, технологию применяют для создания многослойных покрытий в сочетании с медью и хромом.

Компания «ПЗКИ» оказывает услуги нанесения различных видов покрытий металла для защиты от коррозии по выгодной цене. Задать вопросы по ассортименту товаров и услуг можно позвонив по телефону, указанному на сайте или через форму обратной связи.

Задать вопросы по ассортименту товаров и услуг можно позвонив по телефону, указанному на сайте или через форму обратной связи.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Покрытия для металла — archtoolbox.com

Металлические покрытия используются для предотвращения коррозии черных металлов, а также для улучшения внешнего вида всех металлов. Каждый тип покрытия преследует разные цели и имеет свой внешний вид.

Анодирование

Хотя анодирование чаще всего применяется для алюминия, его также можно использовать для других металлов, таких как титан и цинк. Однако черные металлы нельзя анодировать, потому что оксид железа или ржавчина отслаивается, что приводит к отслаиванию анодированного слоя. Когда алюминий подвергается воздействию кислорода, на поверхности металла образуется слой оксида алюминия. Анодирование эффективно увеличивает толщину этого слоя оксида алюминия, что делает его более устойчивым к коррозии. Для дальнейшего повышения долговечности и коррозионной стойкости можно использовать прозрачный герметик. Процесс анодирования также обеспечивает лучшую адгезию красок и других покрытий. Наконец, анодированный алюминий можно покрасить перед герметизацией, чтобы получить цветной алюминий.

Когда алюминий подвергается воздействию кислорода, на поверхности металла образуется слой оксида алюминия. Анодирование эффективно увеличивает толщину этого слоя оксида алюминия, что делает его более устойчивым к коррозии. Для дальнейшего повышения долговечности и коррозионной стойкости можно использовать прозрачный герметик. Процесс анодирования также обеспечивает лучшую адгезию красок и других покрытий. Наконец, анодированный алюминий можно покрасить перед герметизацией, чтобы получить цветной алюминий.

Многие потребительские товары имеют анодированное алюминиевое покрытие, включая компьютеры и планшеты.На фотографии ниже показан iPad с анодированным покрытием серого цвета.

Анодированный алюминий на iPadЦинкование

Цинкование — это процесс, при котором на черный металл наносится слой цинка для предотвращения коррозии. Чаще всего этот процесс относится к горячему цинкованию, когда кусок стали погружают в ванну с расплавленным цинком. Цинк прилипает к стали и немедленно вступает в реакцию с кислородом воздуха, образуя очень прочный слой оксида цинка, который предотвращает коррозию стали под ним. Цинк и сталь образуют металлургическую связь, поэтому покрытие не отслаивается. Финиш имеет тускло-серый цвет и имеет кристаллический вид. Оцинкованную сталь можно окрасить в определенный цвет. При сварке оцинкованного металла сварной шов и незащищенная сталь должны быть покрыты специальной цинковой краской, чтобы предотвратить ржавчину соединения, так как оцинкованное покрытие было удалено.

Цинк и сталь образуют металлургическую связь, поэтому покрытие не отслаивается. Финиш имеет тускло-серый цвет и имеет кристаллический вид. Оцинкованную сталь можно окрасить в определенный цвет. При сварке оцинкованного металла сварной шов и незащищенная сталь должны быть покрыты специальной цинковой краской, чтобы предотвратить ржавчину соединения, так как оцинкованное покрытие было удалено.

Гальваника

Электрический ток используется для прилипания раствора (обычно) кадмия и хрома к металлу.Никелирование — это разновидность гальваники. Одна из проблем с нанесением гальванических покрытий заключается в том, что трудно добиться однородной толщины детали. Покрытие устойчиво к коррозии и обеспечивает приятный внешний вид.

Порошковые покрытия

Сухой порошок электростатически наносится на металлическую деталь. Затем деталь отверждается при температуре около 200 градусов по Фаренгейту, что обеспечивает очень стабильный и приятный внешний вид. Порошковые покрытия обычно более безопасны для окружающей среды, чем краски, поскольку не требуют растворителей.Порошковые покрытия бывают неограниченной цветовой гаммы. На большую часть коммерческой металлической мебели наносится порошковое покрытие, поскольку она обеспечивает более прочную поверхность, чем краска. Порошковые покрытия также можно наносить на древесину, если влажность достаточно высока для создания электростатического заряда.

Порошковые покрытия обычно более безопасны для окружающей среды, чем краски, поскольку не требуют растворителей.Порошковые покрытия бывают неограниченной цветовой гаммы. На большую часть коммерческой металлической мебели наносится порошковое покрытие, поскольку она обеспечивает более прочную поверхность, чем краска. Порошковые покрытия также можно наносить на древесину, если влажность достаточно высока для создания электростатического заряда.

Эмалевые покрытия для фарфора

Эмалевое покрытие, наиболее часто встречающееся в чугунной посуде, обеспечивает гладкое и прочное покрытие, устойчивое к пятнам и царапинам. Покрытие также предотвращает коррозию.Поскольку эмалевые покрытия устойчивы к появлению пятен, они легко очищают поверхности, подверженные граффити. Чаще всего керамогранит используют на перегородках туалетной комнаты.

Посуда с эмалевым покрытием из фарфораПокрытия для металлов | Конструкция машин

Было разработано много новых материалов, но сталь остается основным конструкционным материалом для автомобилей, бытовой техники и промышленного оборудования.Из-за уязвимости стали к агрессивным химическим средам или даже к простому атмосферному окислению необходимы покрытия для обеспечения различной степени защиты. Они варьируются от металлов, нанесенных методом горячего окунания и гальваники, до прочных полимеров и керамики, напыленной пламенем.

В общем, коррозионные среды содержат более одного активного материала, и покрытие должно сопротивляться проникновению комбинации окислителей, растворителей или того и другого. Таким образом, лучший барьер — это тот, который противостоит «широкополосной» коррозии.

Во многих областях применения физическая целостность покрытия так же важна, как и его химические барьерные свойства. Например, покрытия на крыльчатках, которые смешивают абразивные шламы, могут быстро истираться; покрытия на стыках труб будут стекать в холодном состоянии от нагруженной зоны, если скорость ползучести не низкая; Покрытия на фланцах и опорных кронштейнах могут быть повреждены или повреждены во время сборки, если ударная вязкость недостаточна. Выбор лучшего покрытия для применения требует оценки всех воздействий конкретной среды, включая термические и механические условия.

Выбор лучшего покрытия для применения требует оценки всех воздействий конкретной среды, включая термические и механические условия.

Цинк: Один из самых распространенных и недорогих методов защиты стали — цинк. Оцинкованная или оцинкованная сталь производится различными методами горячего погружения, но сегодня все больше сталелитейных компаний переходят на гальваническое цинкование, чтобы обеспечить и то, и другое.

Защита стали от окисления цинком действует двумя способами: сначала как барьерное покрытие, затем как защитное покрытие. Если цинковое покрытие поцарапано или повреждено, оно продолжает обеспечивать защиту за счет гальванического воздействия, пока цинковый слой не истощится.Это жертвенное действие также предотвращает коррозию вокруг пробитых отверстий и на кромках среза.

Сорта оцинкованной стали, продаваемые в последние годы, были разработаны с целью преодоления недостатков традиционной оцинкованной стали, которую трудно сваривать и окрашивать до гладкой поверхности. Новые материалы предназначены специально для штампованных автомобильных компонентов, которые обычно соединяются точечной сваркой и для которых требуется гладкое окрашенное покрытие класса А.

Новые материалы предназначены специально для штампованных автомобильных компонентов, которые обычно соединяются точечной сваркой и для которых требуется гладкое окрашенное покрытие класса А.

Среди улучшенных на сегодняшний день оцинкованных сталей — это семейство трех продуктов Inland Steel Paint-Tite B.Эти отожженные (термообработанные) стали имеют горячеоцинкованное покрытие с одной стороны и легкое покрытие, обработанное газовой струей с гладкой стороны. Они подвергаются термической обработке для получения равномерного, легко окрашиваемого и свариваемого покрытия из сплава цинк-железо без блесток. Поскольку кристаллы цинка и железа на стороне с покрытием очень мелкие, лист можно формовать или катать без «сквозных отпечатков» на верхней поверхности.

Еще одна улучшенная сталь с цинковым покрытием — это сталь Armco Ultrasmooth, которая имеет горячеоцинкованное цинковое покрытие с обеих сторон и поверхностей, сопоставимое с обработкой холоднокатаной стали класса 1.Струи азота, окружающие сталь, когда она выходит из расплавленного цинка, регулируют толщину покрытия. Полученные поверхности не имеют ряби и оксидов, которые обычно встречаются на обычных горячеоцинкованных сталях.

Полученные поверхности не имеют ряби и оксидов, которые обычно встречаются на обычных горячеоцинкованных сталях.

Новейший оцинкованный продукт Armco, Electrasmooth, имеет гальваническое покрытие с одной или обеих сторон. Изготовленный по технологии вертикальных ячеек, он имеет гладкую однородную поверхность, подходящую для окрашенных автомобильных панелей, обертки бытовой техники и архитектурных изделий.Покрытия Electrasmooth доступны во всем диапазоне промышленных и волочильных марок.

Еще одним новым процессом цинкования стали является Galfan, разработанный Международной организацией по исследованиям цинка (ILZRO). Помимо цинка, покрытие содержит мишметалл (смесь церия, лантия и других редкоземельных металлов) и 5% алюминия. Утверждается, что Galfan обеспечивает улучшенную формуемость и окрашиваемость, а также имеет в два-три раза большую коррозионную стойкость по сравнению с обычной горячеоцинкованной сталью при испытаниях на распыление соли, двуокись серы и влажность.

Лицензии на производство материала в США были предоставлены Gregory Galvanizing & Metal Processing Inc., Кантон, Огайо, и Weirton Steel Corp., Weirton, W.Va. Galfan использовался в Европе и Японии в таких приложениях, как строительные панели, детали автомобилей и бытовой техники, а также морской трос. Приложения в США включают панели для стиральных машин, столбы заборов и связанные с ними компоненты, а также оборудование для гаражных ворот. В автомобильной промышленности используются трубопроводы для линий охлаждения трансмиссии, различные кронштейны и кожухи под капотом, а для Ford T-Bird 1988 года — щит топливного бака.

Еще одним продуктом из коррозионно-стойкой стали с покрытием, включающим цинк, является Zincrometal (Metal Coatings International), который обрабатывается по запатентованной двухслойной системе. Базовое покрытие представляет собой неорганический материал на основе хрома под названием дакромет. После обжига покрытия змеевик покрывается вторым материалом — цинкрометом, верхним слоем на эпоксидной основе с высоким содержанием цинка, после чего следует еще один цикл обжига.

Как и другие оцинкованные материалы, цинкрометалл используется в основном для изготовления наружных панелей грузовиков и автомобилей.Минимальная толщина сухой пленки для таких применений составляет 0,5 мил. При наличии подходящих смазочных материалов и составов для волочения формуемость материала сравнима с холоднокатаной сталью. Заявленные характеристики сварки аналогичны характеристикам стали без покрытия.

В отличие от горячеоцинкованных или гальванических материалов, цинкрометалл обеспечивает барьерную, а не жертвенную защиту. Таким образом, он рекомендуется для использования там, где защита от коррозии является первоочередной задачей, где компоненты не подвергаются истиранию или механическим повреждениям.Цинкрометалл, который производится на платной основе компаниями, производящими рулонное покрытие, по сути, является односторонним продуктом, однако в некоторых автомобильных применениях его заменяют стали с двусторонним покрытием.

Алюминий: Производятся два типа стали с алюминиевым покрытием, каждый для разного вида защиты от коррозии. Тип 1 имеет алюминиево-кремниевое покрытие, нанесенное методом горячего погружения, для обеспечения устойчивости к нагреванию и коррозии. Тип 2 имеет горячее покрытие из технически чистого алюминия, которое обеспечивает отличную долговечность и защиту от атмосферной коррозии.Обе марки, разработанные Armco, производителем этих алюминированных сталей, обычно используются неокрашенными.

Тип 1 имеет алюминиево-кремниевое покрытие, нанесенное методом горячего погружения, для обеспечения устойчивости к нагреванию и коррозии. Тип 2 имеет горячее покрытие из технически чистого алюминия, которое обеспечивает отличную долговечность и защиту от атмосферной коррозии.Обе марки, разработанные Armco, производителем этих алюминированных сталей, обычно используются неокрашенными.

Сталь с алюминиевым покрытием типа 1 устойчива к тепловым накипям до 1250 ° F и имеет отличную теплоотражающую способность до 900 ° F. Номинальное покрытие из алюминиевого сплава составляет около 1 мил с каждой стороны. Простыня имеет мягкую атласную отделку. Типичные области применения включают отражатели и кожухи для промышленных панелей обогревателей, внутренние панели и теплообменники для бытовых печей, микроволновые печи, системы глушителей автомобилей и грузовиков, тепловые экраны для каталитических преобразователей и оборудование для борьбы с загрязнением.

Алюминированная сталь типа 2 с алюминиевым покрытием толщиной около 1,5 мил с каждой стороны, противостоит атмосферной коррозии и, как утверждается, дольше, чем оцинкованный лист в промышленных условиях, в пять раз больше. Типичные области применения — промышленные и коммерческие кровли и сайдинг, сушильные шкафы, крыши силосов и кожухи для наружных осветительных приборов и кондиционеров.

Типичные области применения — промышленные и коммерческие кровли и сайдинг, сушильные шкафы, крыши силосов и кожухи для наружных осветительных приборов и кондиционеров.

Для более высоких температур покрытия Тип 1 поставляются на двух новых продуктах. Aluma-Ti — это дегазированная под вакуумом сталь без примесей, содержащая колумбий и титан, которая может использоваться в циклических условиях при температурах до 1400 ° F.Второй продукт, Aluma-Fuse, работает при максимальной температуре металла 1600 ° F. Его высокотемпературные свойства обусловлены сочетанием диффузного покрытия и основного металла из низколегированной стали, содержащей хром, алюминий, кремний, колумбий и титан, а также термообработки.

Armco также разработала процесс алюминиевого покрытия нержавеющей стали Тип 409. Ожидается, что этот продукт, впервые испытанный на некоторых автомобилях 1987 года, продлит срок службы выхлопной системы до пяти или более лет из-за его превосходной устойчивости к коррозии, вызванной горячими конденсатами выхлопных газов и дорожными солями. Еще одно преимущество алюминиевого покрытия — косметическое. Предотвращает образование красных пятен ржавчины на неопределенный срок.

Еще одно преимущество алюминиевого покрытия — косметическое. Предотвращает образование красных пятен ржавчины на неопределенный срок.

Гальваника: Использование защитных гальванических металлов изменилось в последние годы, в основном из-за постановлений Агентства по охране окружающей среды. Растворы для цианистого покрытия, кадмиевые и свинцовые покрытия строго ограничены или полностью запрещены. Хромовые и никелевые покрытия широко используются, однако, они применяются как обычными методами гальваники, так и новыми, более эффективными методами, такими как быстрое электроосаждение (FRED).Этот последний метод также успешно использовался Battelle Columbus Labs для нанесения нержавеющей стали на подложки из черных металлов.

Функциональное хромовое покрытие, или «твердый хром», используется для обеспечения противозадирных свойств и снижения трения, а также для защиты от коррозии. Эти покрытия обычно наносятся без медных или никелевых подкладок толщиной от 0,3 до 2 мил. Хромирование рекомендуется для использования в соленых средах для защиты компонентов из железа.

Хромирование рекомендуется для использования в соленых средах для защиты компонентов из железа.