Механические испытания металлов, испытание металлов в Ростове

Механические испытания имеют важнейшее значение в промышленности. Целью механических испытаний металлов является определение качественных и эксплуатационных характеристик материалов, в частности, прочности и пластичности. На основе полученных результатов делают прогнозы относительно поведения металлических деталей в реальных условиях.

Методы и виды испытаний

Металлические детали машин и механизмов в процессе эксплуатации подвергаются различным нагрузкам и воздействиям, которые по характеру бывают растягивающие, сжимающие или сдвиговые. В зависимости от вида материала и целей экспертизы применяют различные методики испытания механических свойств металлов:

- статические – образцы подвергаются воздействию постоянной или плавно возрастающей нагрузки;

- динамические – нагрузка в процессе опыта увеличивается с большой скоростью;

- циклические – направление и величина нагрузки изменяются многократно;

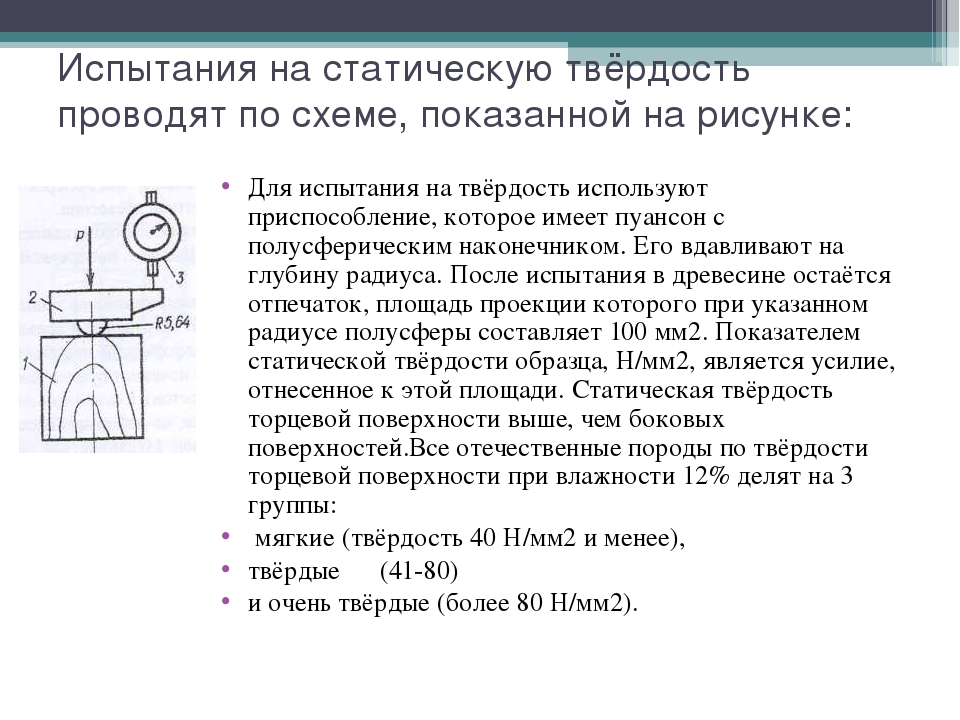

Определение твёрдости

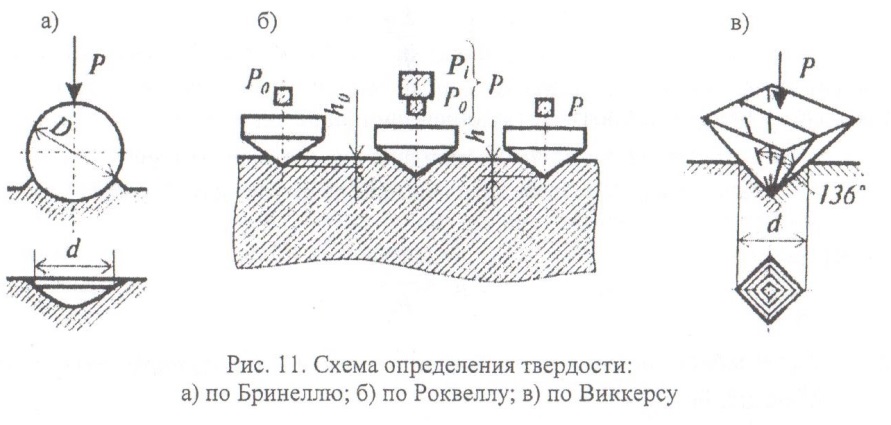

Чаще всего проводятся механические испытания металлов на твёрдость. Эта характеристика показывает способность материала сопротивляться проникновению в него более твёрдого объекта. Существует несколько методик проведения экспертизы: вдавливание в поверхность стального шарика (по Бринеллю), алмазного конуса (по Роквеллу), 4-гранной алмазной пирамиды (по Виккерсу).

Существенным преимуществом данной методики является простота проведения опыта. При этом испытуемое изделие не разрушается и может поступить в продажу. По результатам определения твёрдости можно сделать вывод о приблизительном пределе прочности металла при растяжении.

Испытание на растяжение

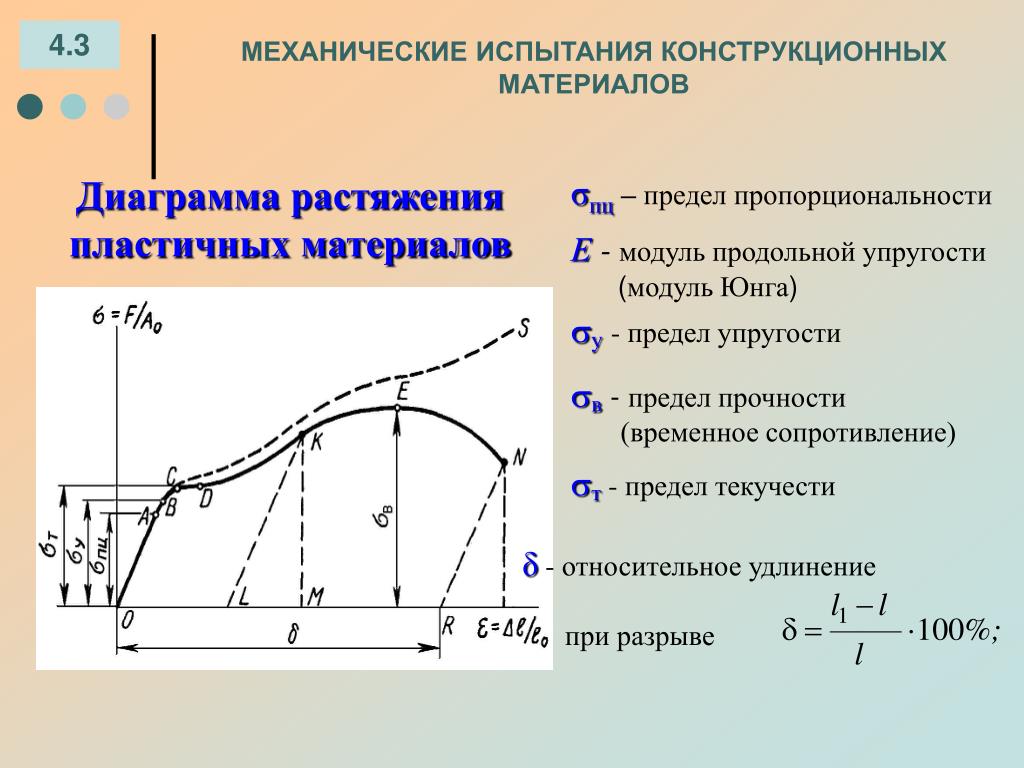

Востребованный вид механических испытаний металлов, который позволяет определить такие важнейшие характеристики, как предел прочности, относительное удлинение, предел упругости, предел тягучести.

Для исследования берут образцы с круглым или прямоугольным сечением, которые закрепляют на лабораторной машине и растягивают с постоянной скоростью. В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

В процессе механических испытаний стали и других пластичных материалов фиксируется изменение деформации, затем математическими вычислениями определяются требуемые показатели.

Испытание на сжатие

Испытания на растяжение не дают объективных результатов при исследованиях хрупких материалов. В этом случае используют другой способ определения прочностных характеристик – испытания на сжатие. Также этот вид экспертизы необходим, когда в реальных рабочих условиях на деталь действуют сжимающие нагрузки. Опытный образец устанавливают между платформами пресса и прикладывают к нему давление, в результате чего происходит деформация или разрушение материала.

Механические испытания металлов – это комплекс исследований, проводимых в лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза даёт объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений.

«Лабораторно-исследовательский центр» проводит механические испытания тонких листов, проволоки, листового и фасонного проката, труб, стали арматурной, соединений сварных арматуры и закладных изделий железобетонных конструкций, сварных соединений металлических материалов, крепежей и метизов по показателям:

- Прочность при растяжении

- Временное сопротивление

- Предел текучести

- Относительное удлинение

- Относительное сужение

- Изгиб/загиб

- На ударный изгиб при пониженных, комнатной и повышенной температурах

- Твердость по Бринеллю (вдавливанием шарика)

- Твердость по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды)

- Твердость по Роквеллу (вдавливанием в поверхность образца (изделия) алмазного конуса или стального сферического наконечника)

По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами.

Подробнее с перечнем услуг, а также их стоимостью Вы можете ознакомиться в нашем прайс-листе.

Механические испытания

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Механические испытания материалов проводятся на современном высокотехнологичном оборудовании, оснащенным программным обеспечением для обработки полученных результатов. Все виды механических испытаний могут быть осуществлены в различном диапазоне температур.

Испытания на растяжение и сжатие

Одно из самых распространенных видов механических испытаний. Оно позволяет по результатам одного опыта определить сразу несколько важных характеристик материала, являющихся критерием его качества. При проведении испытаний определяют следующие характеристики механических свойств: пределы пропорциональности, упругости, текучести, прочности, истинного сопротивления разрыву, относительное удлинение и сужение.

Испытательное оборудование находит применение для различных материалов (пластиков, металлов, композитов, эластомеров и др. ) в разных отраслях промышленности.

) в разных отраслях промышленности.

Испытательные машины полностью соответствуют требованиям ГОСТ, ASTM, DIN, ISO, BS, EN и других национальных и международных стандартов.

Температурный диапазон испытаний: от 20°C до 1200°C.

Испытания на твердость

Испытания материалов на твердость не требуют изготовления специальных образцов; методика испытаний достаточно проста и может осуществляться непосредственно на готовой детали без ее разрушения. Определение твердости является наиболее часто применяемым методом испытания металлов.

В ЦКП ОАО «ВТИ» проводятся испытания металлов по методам Бринелля, Виккерса и Роквелла. Универсальные твердомеры позволяют оценивать твердость, как на микрошлифах, так и на образцах с размерами до 300мм.

Температурный диапазон испытаний: от 20°С до 600°С.

| Определение микротвердости металла | |

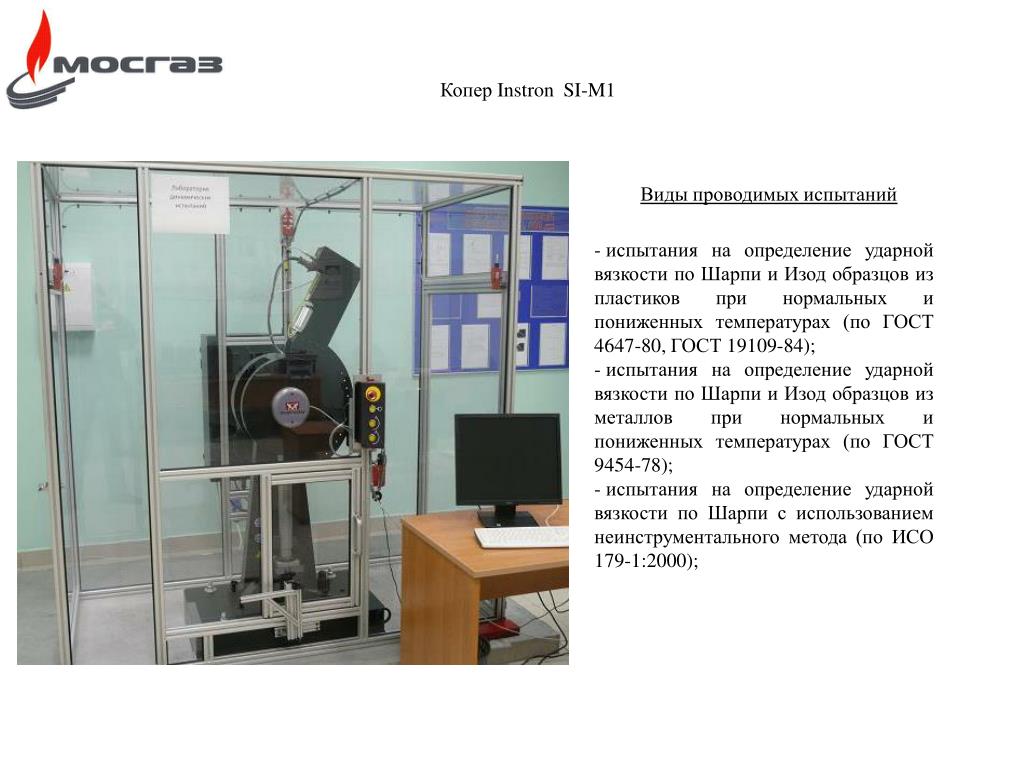

Испытания на ударный изгиб

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами различной формы и размеров.

Характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами различной формы и размеров.

Оборудование позволяет качественно изготавливать надрезы и проводить испытания на образцах типа Шарпи и Менаже. Температурный диапазон испытаний: от -70°С до 1200°С

| Маятниковый копер для испытания на ударный изгиб и станок для выполнения надрезов типа Шарпи и Менаже | |

Характеристика и виды механических испытаний

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ Характеристика и виды механических испытаний [c.11]ХАРАКТЕРИСТИКА И ВИДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ [c.115]

Одним из видов механических испытаний являются технологические пробы, дающие не объективные, а только сравнительные характеристики свойств материала при строго регламентированных условиях испытания.

В определении количественной меры пластичности стремились к поиску универсальной характеристики, не зависящей от напряженно-деформированного состояния. Например, за меру пластичности принимали усредненную деформацию, полученную в результате испытаний на растяжение и сжатие. Для каждого вида механического испытания характерна своя определенная схема напряженного состояния, поэтому предел пластичности будет различным для разных видов испытаний.

Общая характеристика видов механических испытаний. Диаграммы напряжение — деформация могут быть получены различными способами нагружения образцов. При выборе конкретного вида испытания исходят из двух основных требований. Во-первых, чтобы схема напряженного и деформированного состояния при испытании была макси-

[c.

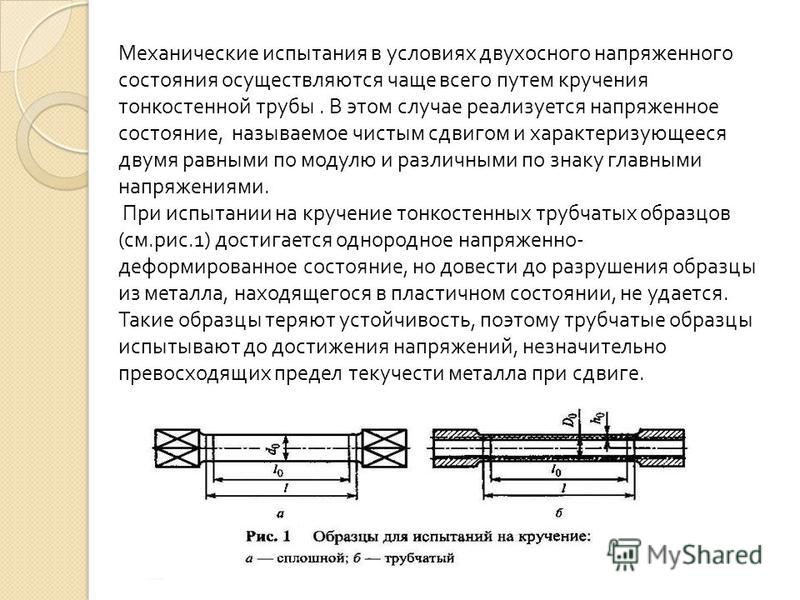

Рассмотрим более подробно некоторые виды механических испытаний, основные характеристики которых, а также схемы диаграмм нагружения приведены в табл. 3, 4 и на рис. 1.15. [c.30]

Важнейшим критерием оценки качества клеесварного соединения являются прочностные характеристики. Вид и характер механических испытаний таких соединений определяются техническими условиями на клеесварное изделие. [c.23]

Механические испытания материалов отличаются большим разнообразием по характеру нагрузки различают испытания статической, динамической и повторно-переменной нагрузками по виду деформации испытуемого образца — испытания на растяжение, сжатие, кручение, изгиб, сложное сопротивление. Наиболее распространены испытания статической нагрузкой, а из них — испытания на растяжение, осуществляемые наиболее просто и позволяющие получить весьма полные и надежные данные о механических характеристиках материала. [c.195]

В предыдущих главах был рассмотрен вопрос о различных видах деформаций бруса было выяснено, возникновением каких напряжений сопровождается каждый вид деформации и, наконец, были получены формулы, позволяющие вычислять напряжения в любой точке поперечного сечения нагруженного бруса. Однако, для того, чтобы ответить на главный вопрос сопротивления материалов, прочна или не прочна рассчитываемая деталь, недостаточно знать только лишь численное значение максимальных напряжений, возникающих в опасном сечении рассчитываемого элемента конструкции, необходимо также знать прочностные характеристики того материала, из которого изготовлен данный элемент. Механические свойства, т. е. свойства, характеризующие прочность, упругость, пластичность и твердость материалов, определяются экспериментальным путем при проведении механических испытаний материалов под нагрузкой. Следовательно, цель механических испытаний материалов — определение опытным путем механических характеристик различных материалов.

[c.273]

Однако, для того, чтобы ответить на главный вопрос сопротивления материалов, прочна или не прочна рассчитываемая деталь, недостаточно знать только лишь численное значение максимальных напряжений, возникающих в опасном сечении рассчитываемого элемента конструкции, необходимо также знать прочностные характеристики того материала, из которого изготовлен данный элемент. Механические свойства, т. е. свойства, характеризующие прочность, упругость, пластичность и твердость материалов, определяются экспериментальным путем при проведении механических испытаний материалов под нагрузкой. Следовательно, цель механических испытаний материалов — определение опытным путем механических характеристик различных материалов.

[c.273]

Настоящая глава посвящается ознакомлению с механическими испытаниями материалов, т. е. ознакомлению с методами экспериментального определения числовых характеристик прочности, упругости и пластичности материалов при различных видах деформации.

[c.273]

[c.273]Многообразие факторов, а также сложность их совместного влияния не позволяют пока получить точные количественные зависимости для определения пластических характеристик металлов и сплавов при различных условиях деформации. Поэтому пластические характеристики металлов и сплавов определяют опытным путем с помощью различных видов механических и технологических испытаний. [c.17]

Несмотря на многообразие критериев (характеристик) пластичности до сих пор нет надежного обобщающего показателя пластичности и каждый показатель определяет пластичность металла лишь для одного из видов механических или технологических испытаний. [c.18]

Перечень видов контроля механических характеристик допускается сократить по сравнению с указанными в Правилах при условии гарантии нормированных значений характеристик предприятием — изготовителем полуфабриката. Гарантии должны быть подтверждены и путем статистической обработки данных сертификатов изготовителя не менее чем за 5 лет, результатов испытаний моделей и образцов, включая испытания на растяжение, и периодическим контролем продукции, что должно быть отражено в НТД. Обеспечение гарантии должно быть подтверждено положительными заключениями головных организаций по материалам и технологии, а также по котлостроению.

[c.69]

Обеспечение гарантии должно быть подтверждено положительными заключениями головных организаций по материалам и технологии, а также по котлостроению.

[c.69]

Существует большой ряд достаточно строгих аналитических критериев согласия результатов эксперимента выбранному виду гипотетического распределения. Однако при решении задач, связанных с исследованием характеристик механических свойств, многие из них теряют свою универсальность в связи с тем, что параметры гипотетического распределения заранее ие известны, а могут лишь оцениваться по результатам механических испытаний. [c.81]

К разрушающим методам контроля относят механические испытания, металлографию, коррозионные испытания, технологические пробы на свариваемость и др. РК обычно дает возможность получить количественные характеристики качества соединения (например, прочность соединения на растяжение) и точно определить вид (природу) дефекта. Недостатком РК является то, что испытания проводятся на образцах-свидетелях, моделях, реже на готовых изделиях, но не на тех объектах, которые в дальнейшем применяются в эксплуатации. Для обеспечения достоверности испытаний количество образцов должно быть достаточно большим. При этом расходуется большое количество материалов, изготовление образцов требует трудоемкой механической обработки.

[c.336]

Для обеспечения достоверности испытаний количество образцов должно быть достаточно большим. При этом расходуется большое количество материалов, изготовление образцов требует трудоемкой механической обработки.

[c.336]

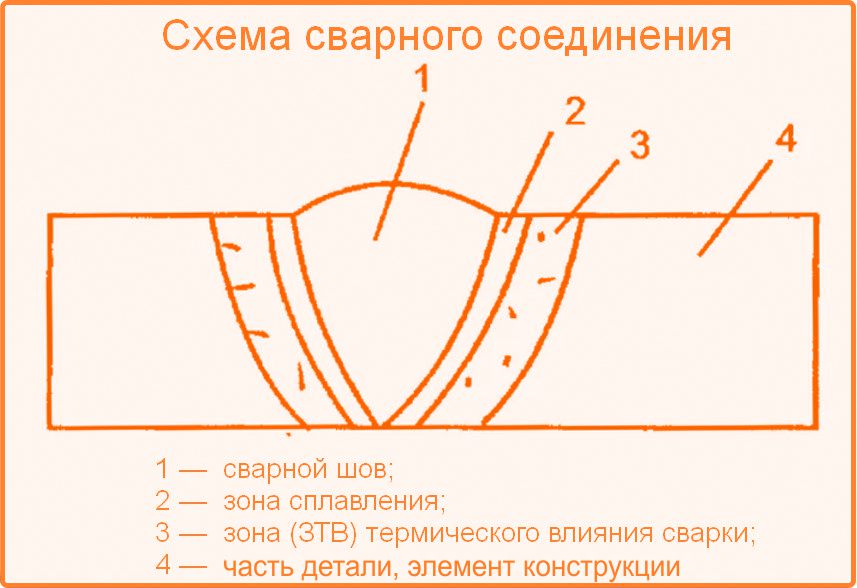

Механические испытания сварных образцов проводят для определения стандартных механических характеристик материала — предела текучести, прочности, относительного удлинения и поперечного сужения (показатели пластичности), а также ударной вязкости. Кроме того, проводят испытания на изгиб плоского образца или на сплющивание (для труб диаметром менее 108 мм). Эти виды испытаний необходимы в следующих случаях [c.378]

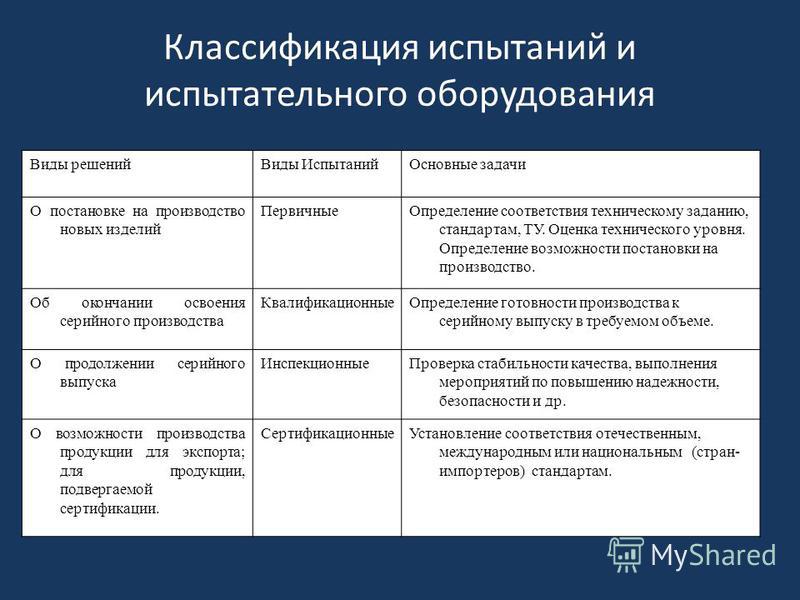

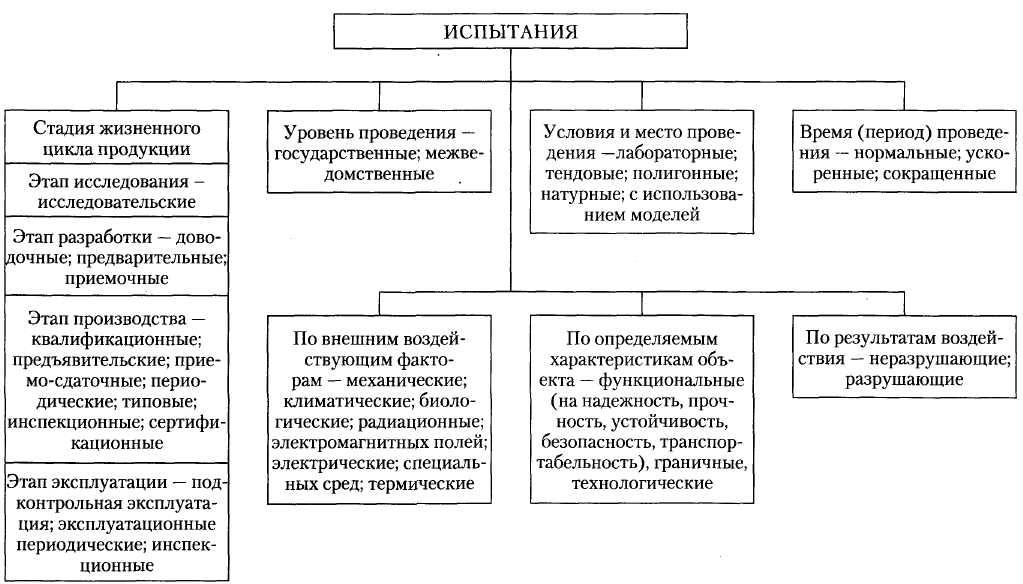

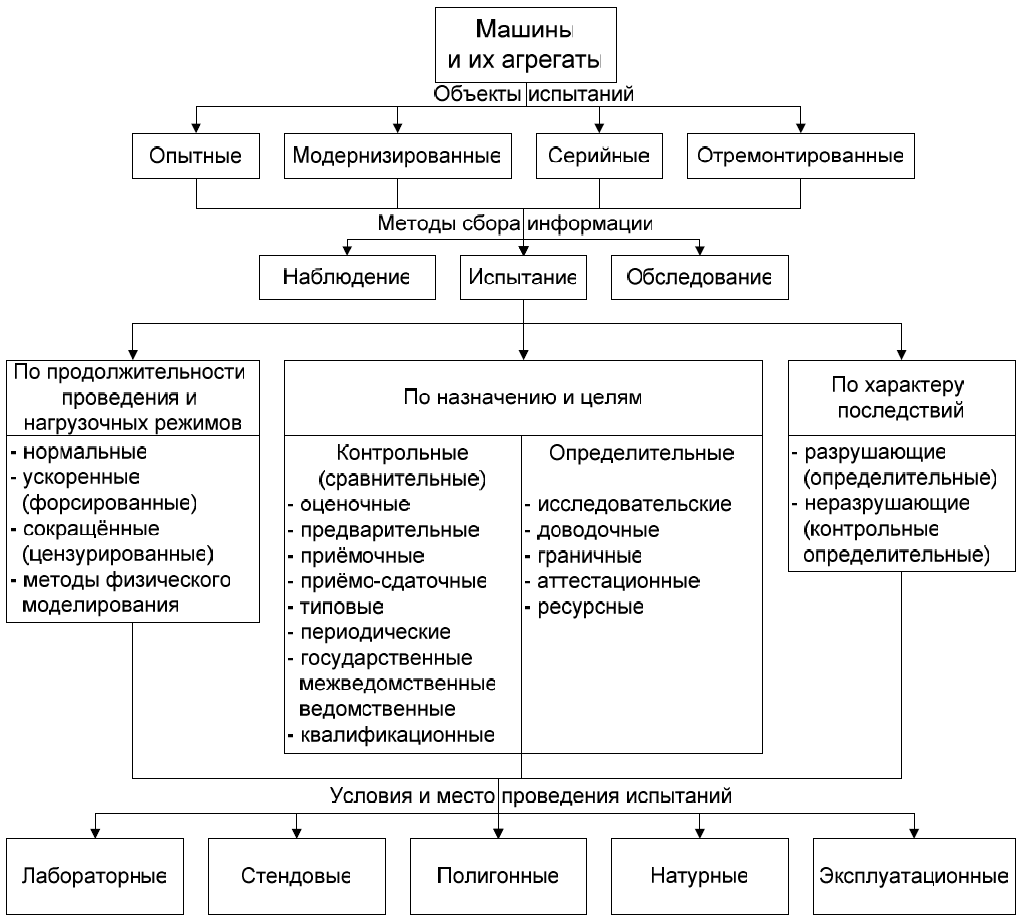

В зависимости от условий испытаний и (или) определяемых характеристик различают виды испытаний на функционирование, на стойкость к внешним воздействиям (механические, климатические и т.п.), на надежность и т.п. [c.353]

Деформация ползучести и разрыв начинаются на границах зерен и проявляются в виде скольжения вдоль границ и разделения зерен. Таким образом, разрушение при ползучести является межкристал-лическим в противоположность, например, транскристаллическому разрушению в ироцессе усталости при комнатной температуре. Хотя ползучесть представляет собой явление пластического течения, в результате межкристаллического характера разрушения поверхность разрыва выглядит так же, как и при хрупком разрушении. Разрыв при ползучести происходит обычно без образования шейки и без каких-либо предупредительных эффектов. Современное состояние знаний не позволяет теоретически надежно предсказать характеристики поведения материала в момент разрыва при длительной или при кратковременной ползучести. Кроме того, корреляция между свойствами материала при ползучести и его механическими характеристиками при комнатной температуре, по-видимому, мала или отсутствует совсем. Поэтому данные испытаний при комнатной температуре и эмпирические методы экстраполяции этих данных трудно использовать для прогнозирования поведения при ползучести в ожидаемых эксплуатационных условиях.

Таким образом, разрушение при ползучести является межкристал-лическим в противоположность, например, транскристаллическому разрушению в ироцессе усталости при комнатной температуре. Хотя ползучесть представляет собой явление пластического течения, в результате межкристаллического характера разрушения поверхность разрыва выглядит так же, как и при хрупком разрушении. Разрыв при ползучести происходит обычно без образования шейки и без каких-либо предупредительных эффектов. Современное состояние знаний не позволяет теоретически надежно предсказать характеристики поведения материала в момент разрыва при длительной или при кратковременной ползучести. Кроме того, корреляция между свойствами материала при ползучести и его механическими характеристиками при комнатной температуре, по-видимому, мала или отсутствует совсем. Поэтому данные испытаний при комнатной температуре и эмпирические методы экстраполяции этих данных трудно использовать для прогнозирования поведения при ползучести в ожидаемых эксплуатационных условиях. [c.433]

[c.433]

Связь между твердостью металла и его характеристиками прочности при нормальной температуре всегда была предметом пристального внимания специалистов, работающих в области материаловедения и механических испытаний материалов. Известны эмпирические формулы [1, 2] для определения характеристик прочности сталей по ее твердости. Эти соотношения имеют вид [c.88]

Наиболее характерными видами деформации элементов эмалированной аппаратуры являются растяжение и изгиб. Так как разрушение при растяжении покрытий происходит при меньших значениях предельных напряжений, чем при изгибе, то согласно ост 26-01-750—73 Покрытия стеклоэмалевые. Методы механических испытаний на растяжение за основную характеристику прочности композиции металл — эмаль приняты предельные напряжения при растяжении, зависимость которых от температуры эксплуатации для серийно изготовляемых эмалей и сталей приведена на рис. 1 и 2. [c.5]

Усталостные характеристики оказываются очень чувствительными к условиям проведения испытаний. Помимо таких условий, как химический состав, микроструктура, температура, термообработка, которые существенно влияют и на данные статических испытаний, серьезное влияние оказывают чистота механической обработки поверхности, форма образца, его размеры, характер испытаний и т. п. Например, предел текучести, определенный для одного и того же материала из опытов на растяжение цилиндрического образца и из опытов на изгиб бруса, на образцах с полированной поверхностью и на образцах, обработанных резцом на токарном станке, будет, по суш еству, одним и тем же. Пределы же усталости, определенные из опытов на растяжение— сжатие и из опытов на изгиб, иногда очень сильно, отличаются, причем разница достигает 40 — 50% (по отношению к меньшей из величин). Несопоставимые данные об усталостных характеристиках получаются из испытаний двух образцов при прочих равных условиях, один из которых хорошо отшлифован, а другой грубо обработан на токарном станке. Небезразличным также оказывается, ведутся ли испытания на знакопеременный симметричный изгиб в одной и той же физической плоскости цилиндрического образца или путем вращения вокруг криволинейной оси изогнутого образца, как это делается в ряде испытательных машин на усталость, когда все диаметральные сечения образца проходят одну и ту же историю напряжений.

Помимо таких условий, как химический состав, микроструктура, температура, термообработка, которые существенно влияют и на данные статических испытаний, серьезное влияние оказывают чистота механической обработки поверхности, форма образца, его размеры, характер испытаний и т. п. Например, предел текучести, определенный для одного и того же материала из опытов на растяжение цилиндрического образца и из опытов на изгиб бруса, на образцах с полированной поверхностью и на образцах, обработанных резцом на токарном станке, будет, по суш еству, одним и тем же. Пределы же усталости, определенные из опытов на растяжение— сжатие и из опытов на изгиб, иногда очень сильно, отличаются, причем разница достигает 40 — 50% (по отношению к меньшей из величин). Несопоставимые данные об усталостных характеристиках получаются из испытаний двух образцов при прочих равных условиях, один из которых хорошо отшлифован, а другой грубо обработан на токарном станке. Небезразличным также оказывается, ведутся ли испытания на знакопеременный симметричный изгиб в одной и той же физической плоскости цилиндрического образца или путем вращения вокруг криволинейной оси изогнутого образца, как это делается в ряде испытательных машин на усталость, когда все диаметральные сечения образца проходят одну и ту же историю напряжений. В справочниках данные об усталости обычно приводятся для трех видов типовых испытаний на изгиб, на одноосное растяжение—сжатие и на кручение (соответствующие пределы усталости обозначаются

[c.307]

В справочниках данные об усталости обычно приводятся для трех видов типовых испытаний на изгиб, на одноосное растяжение—сжатие и на кручение (соответствующие пределы усталости обозначаются

[c.307]

К числу свойств, легко устанавливаемых и потому пригодных для опенки определенных материалов, а также для более детального определения их качественных характеристик, кроме цвета, удельного веса, кристаллической формы и т. д., относится также и твердость. Для распознавания различных минералов, встречающихся в природе, минералоги составили шкалу твердости , в которой алмазу, как самому твердому из всех исследованных минералов, приписывается твердость 10, а ряду других минералов приписывают твердость от 1 до 9. Установление твердости любого тела производится путем нанесения царапин, т. е. при помощи механического испытания простейшего вида для этого устанавливают, какой из минералов шкалы твердости еще оставляет царапины на испытуемом материале и какой уже не дает царапин или иначе, на каком из минералов исследуемый оставляет царапины. На основании результатов такого испытания и определяют место исследуемого материала в этой условной шкале твердости.

[c.217]

На основании результатов такого испытания и определяют место исследуемого материала в этой условной шкале твердости.

[c.217]

Однако решение вопроса о зависимости модуля упругости от частоты неразрушающими методами не может быть противопоставлено разрушающим механическим испытаниям, поскольку только обобщение всех видов испытаний позволит получить характеристики поведения материалов и правильное физическое [c.39]

Общие принципы характеристики деформационно-прочностных свойств полимеров и типичные диаграммы напряжение — деформация были обсуждены в гл. 1. Оценка деформационнопрочностных свойств материала с помощью диаграмм напряжение — деформация является наиболее распространенным видом механических испытаний материалов. Этот метод очень важен с практической точки зрения и получаемые результаты привычны для инженеров. Однако связь результатов таких испытаний с реальным поведением материала в изделии не так проста, как иногда кажется. Так как вязкоупругость полимеров обусловливает высокую чувствительность их механических свойств к различным факторам, диаграммы напряжение — деформация только приближенно предсказывают поведение полимера в изделии. Обычно диаграммы напряжение — деформация или даже только их характерные точки получают для одной температуры и одной скорости деформации. Для набора информации, необходимой для инженера-конструктора, требуется проведение испытаний при нескольких температурах и скоростях деформации, что занимает много времени и связано со значительным расходом материалов. Обычно имеются данные о деформационно-прочностных свойствах при растяжении или изгибе, хотя часто необходимо знать результаты испытаний при сжатии и сдвиге, в том числе не только при одноосном, но и при двухосном нагружении. Поэтому очевидно, что, используя обычно имеющиеся данные о деформационнопрочностных свойствах полимерных материалов, инженер-конструктор должен в значительной мере полагаться на интуицию и опыт, что часто приводит к перестраховке или к ошибкам при конструировании изделий.

Так как вязкоупругость полимеров обусловливает высокую чувствительность их механических свойств к различным факторам, диаграммы напряжение — деформация только приближенно предсказывают поведение полимера в изделии. Обычно диаграммы напряжение — деформация или даже только их характерные точки получают для одной температуры и одной скорости деформации. Для набора информации, необходимой для инженера-конструктора, требуется проведение испытаний при нескольких температурах и скоростях деформации, что занимает много времени и связано со значительным расходом материалов. Обычно имеются данные о деформационно-прочностных свойствах при растяжении или изгибе, хотя часто необходимо знать результаты испытаний при сжатии и сдвиге, в том числе не только при одноосном, но и при двухосном нагружении. Поэтому очевидно, что, используя обычно имеющиеся данные о деформационнопрочностных свойствах полимерных материалов, инженер-конструктор должен в значительной мере полагаться на интуицию и опыт, что часто приводит к перестраховке или к ошибкам при конструировании изделий. [c.152]

[c.152]

Одноосное растяжение является наиболее распространенным и наиболее изученным видом механических испытаний армированных пластиков. Этот вид испытаний податливых и жестких пластмасс стандартизован в СССР (ГОСТ 9550—71, ГОСТ 11262—68), США (ASTM D 638-71а), ФРГ (DIN 53457) и ряде других стран область применимости этих стандартов и рекомендаций ISO будет оценена в дальнейшем. Популярность одноосного растяжения как метода испытаний объясняется главным образом простотой осуществления и легкостью обработки и анализа результатов испытания. Характеристики, полученные при одноосном растяжении, служат не только для паспортизации материала, но и для оценки его несущей способности практически все критерии прочности включают прочность при растяжении. По простоте осуществления (но не по обработке результатов испытания) с одноосным растяжением могут конкурировать только испытания на изгиб свободно опертых стержней. [c.51]

Экспертное обследование предполагает получение информации о фактическом состоянии элементов длительно проработавшего оборудования, наличия в нем повреждений, выявления причин и механизмов возникновения повреждений.

Оно должно проводиться в соответствии с программой, разработанной на основе анализа технической документации, а также данных функциональной диагностики и должно включать визуальный (внешний и внутр)енний) контроль измерение геометрических параметров и толщины стенок замер твердости и определения механических характеристик, металлографические исследования основного металла и сварных соединений определение химического состава дефектоскопический контроль (вид и объем которого устанавливаются с учетом требований полноты и достаточности выявления дефектов и повреждений) испытания на прочность и герметичность и др.

[c.166]

Оно должно проводиться в соответствии с программой, разработанной на основе анализа технической документации, а также данных функциональной диагностики и должно включать визуальный (внешний и внутр)енний) контроль измерение геометрических параметров и толщины стенок замер твердости и определения механических характеристик, металлографические исследования основного металла и сварных соединений определение химического состава дефектоскопический контроль (вид и объем которого устанавливаются с учетом требований полноты и достаточности выявления дефектов и повреждений) испытания на прочность и герметичность и др.

[c.166]Для практического использования алгоритм пересчета может быть представлен в виде номограмм (рис. 3.39). В качестве примера на номограмме показан путь нахождения механических характеристик сварных соединений (обозначен индексом 2), работающих в составе труб, по известных их гeo teтpичe ким параметрам и испытания образцов а, що,. Для определения используются данные испытания образцов а и расчетные значения контактного упрочнения прослоек подсчитанные по гео. метрическим параметрам сварных соединений ооразцов с учетом их нагружения по «мягкой схеме (п>ть нахождения показан индексом /),

[c.158]

метрическим параметрам сварных соединений ооразцов с учетом их нагружения по «мягкой схеме (п>ть нахождения показан индексом /),

[c.158]

В настоящее время накоплен большой опыт по испытанию композиционных материалов. Созданы различные разрушающие [78] и неразрушающие 46] методы определения механических свойств. При корректной постановке эксперимента и иравилышм выборе геометрических размеров образцов разрушающие м неразрушающие методы позволяют получать весьма близкие ио значениям механические характеристики на некоторых тниах анизотропных материалов 46]. Необоснованный выбор схемы нагружения и параметров образца может привести к несопоставимым значениям характеристик, полученных на одних и тех же материалах одними и темн же разрушающими методами 112, 26, 84, 93]. Это объясняется прежде всего тем, что не все разрушающие методы достаточно изучены . многие методы разработаны для изучения свойств изотропных материалов, позже перенесены на исследования пластмасс, а затем распространены на композиционные материалы. Естественно, они не учитывают особенностей структуры и свойств композиционных материалов, что приводит к результатам, которые невозможно повторить, а часто соио-ставнть даже при таких видах нагружения, как испытание на растяжение, сжатие п изгиб. Испытание на сдвиг композиционных материалов изучено мало [78, 119].

[c.26]

Естественно, они не учитывают особенностей структуры и свойств композиционных материалов, что приводит к результатам, которые невозможно повторить, а часто соио-ставнть даже при таких видах нагружения, как испытание на растяжение, сжатие п изгиб. Испытание на сдвиг композиционных материалов изучено мало [78, 119].

[c.26]

Твердые сплавы, широко применяемые в промышленности в виде режущих и формоизменяющих инструментов, подвергаются разнообразным механическим и термическим переменным нагрузкам. Достаточно указать на реншм прерывистого резания при токарной обработке, на фрезерование, глубокую вытяжку, прессование и штамповку с помощью твердосплавных инструментов. Оптимальное использование соответствующих инструментов требует знания с достаточно высокой точностью характеристик усталостной прочности описанных сплавов [1]. Вследствие хрупкости твердых сплавов при построении кривых Велера необходимо испытывать большое количество образцов, что приводит к повышенному расходу материала и увеличению времени испытаний. В настоящей работе впервые представлены результаты исследований по распространению усталост-

[c.258]

В настоящей работе впервые представлены результаты исследований по распространению усталост-

[c.258]

О влиянии степени деформации на характеристики механических свойств можно судить по диаграмме, представленной на рис. 9. Заготовки из стали 40Х2Н4С в виде пластин толщиной 20 мм. нагревали до 950° С, прокатывали с этого нагрева за один проход на разные степени обжатия и закаливали в масле. Из полученных полос были изготовлены образцы путем всестороннего шлифования при тщательном охлаждении для предотвращения пережогов и отпуска. Результаты испытаний образцов представлены на [c.42]

Чисто усталостные испытания теперь проводят не так широко, как раньше. Применяют испытания по Glenny, при которых термические напряжения воспроизводятся в том же виде, что и в реальных деталях этого достигают с помощью клиновидного образца, позволяющего реализовать различия в скорости нагрева. Правда, напряжения и деформации приходится рассчитывать. Есть стремление к тому, чтобы приспособить методику малоцикловых усталостных испытаний к условиям быстрого нагрева и охлаждения, а затем использовать эти надежно измеренные характеристики долговечности для аттестации реальных деталей. При таком подходе анализ механического и теплового поведения нужно проводить только на детали, но не на образце. И все же испытания на термическую усталость позволяют достаточно просто сравнивать материалы по надежности и улавливать особенности поведения, которые теряются при испытаниях на термомеханическую усталость. Микроструктура клиновых образцов (в 3S8

[c.358]

При таком подходе анализ механического и теплового поведения нужно проводить только на детали, но не на образце. И все же испытания на термическую усталость позволяют достаточно просто сравнивать материалы по надежности и улавливать особенности поведения, которые теряются при испытаниях на термомеханическую усталость. Микроструктура клиновых образцов (в 3S8

[c.358]

Общей принципиальной особенностью всех испытательных установок такого типа является наличие источника энергии небольшой мощности и аккумулирующего устройства. В подготовительной фазе испытаний энергия, получаемая от внешнего источнила, накапливается в аккумулирующем устройстве, а затем в виде мощного, но короткого импульса передается испытуемому изделию. При таком способе испы-таний сравнительно грубо имитируются реальные удары. Ударное кинематическое воздействие, как правило, имеет сложную колебательную форму (рис. 2, г) и в процессе испытаний не управляется. Испытатель может более или менее точно регулировать пиковое значение А ударного ускорения возможности влияния на форму ударного импульса (выбором конструкции и материала демпферов) ограничены. Воспроизводимость результатов при таком способе испытаний существенно зависит от механических характеристик испытуемых изделий, степени износа демпфирующих поверхностей и т. п. Этот способ испытаний может дать удовлетворительную воспро-

[c.476]

Воспроизводимость результатов при таком способе испытаний существенно зависит от механических характеристик испытуемых изделий, степени износа демпфирующих поверхностей и т. п. Этот способ испытаний может дать удовлетворительную воспро-

[c.476]

Методы кратковременных статических прочностных испытаний при нормальных и повьппенных до 1500 К температурах достаточно хорошо известны и освещены в литературных источниках [64], а также решаменти-рованы стандартами (ГОСТ 9.910-88, ГОСТ 25.503-80, ГОСТ 25.506-85, ГОСТ 9651-84, ГОСТ 14019-80) на основные виды испытаний материалов при растяжении, сжатии, изгибе, кручении и др. В дальнейшем механические испытания тугоплавких материалов, проводимые в интервале 1500…3300 К, будут считаться высокотемпературными. При высокотемпературных испытаниях тугоплавких материалов для сопоставимости определяемых характеристик важно обеспечить соблюдение закона подобия механических испытаний в отношении формы и размеров образцов, одинаковых условий силового и теплового нагружения, учета влияния состава среды, способов нагрева и других факторов [3]. [c.278]

[c.278]

Все известные виды кратковременных и длительных механических разрушающих испытаний, в том числе широко распространенные испытания на статическое растяжение, ударную вязкость, ползучесть, усталость, прямо или косвенно Дают меру сопротивления металлов разрушению в различных условиях эксплуатации. Однако только в течение двух последних десятилетий благодаря прогрессу в изучении механических и металловедческих аспектов проблемы разрушения были надлежащим образом осмыслены и приобрели самостоятельное значение специальные методы оценки сопротивления разрушению. Эти методы служат средством аттестации и ранжировки сплавов, а также диагностики разрушения. В последние годы получают также развитие основанные на различных характеристиках сопротивления разрушению расчеты несущей способности сплавов в изделиях. [c.235]

При таком виде соответствия между моделью и натурой механическое подобие явлений, обеспечивающее простой пересчет характеристик двух объектов в процессе испытаний, поддерживается путем компенсации изменений безразмерной переменной с помощью изменения масштаба времени.

Такой подход в приложении к пространственным переменным приводит к теории шскаженныху) моделей, не требующей полного геометрического подобия объектов [38].

[c.82]

Такой подход в приложении к пространственным переменным приводит к теории шскаженныху) моделей, не требующей полного геометрического подобия объектов [38].

[c.82]Правая часть уравнения (3.84) представляет собой сумму ординат кривых усталости при пластическом деформировании и при классической (многоцикловой) усталости. Показатель степени v для углеродистых и большинства легированных сталей принимают равным 0,12, что приблизительно соответствует показателю кривой усталости с уравнением (3.75) m = 8. Уравнения типа (3.84) удобны в практических приложениях параметры кривой усталости выражены в них через механические характеристики материала при стандартных испытаниях на растяжение. Уравнения пригодны также при повышенных температурах, что обусловило их широкое применение в энергомашиностроении, в частности, в расчетах атомных реакторов и другого оборудования атомных электростанций. Уравнение (3.84) нельзя разрешить в явном виде относительно числа циклов N. С точки зрения прогнозирования ресурса удобнее кусочногладкие аппроксимации типа формул (3. 77) с выделением участка малоцикловой усталости, участка многоцикловой усталости и, возможно, переходной области. В сочетании с правилом суммирования аппроксимация (3.77) приводит к критериям типа [34, 76]

[c.101]

77) с выделением участка малоцикловой усталости, участка многоцикловой усталости и, возможно, переходной области. В сочетании с правилом суммирования аппроксимация (3.77) приводит к критериям типа [34, 76]

[c.101]

Проведение механических испытаний наводороженных образцов металла при различной скорости деформации и в большом температурном интервале позволило обнаружить два-вида водородной хрупкости металлов. Хрупкость первого рода обусловлена молекулярным водородом, находящимся в несплошно-стях металла под высоким давлением. С увеличением скорости деформации и понижением температуры хрупкость или остается неизменной или увеличивается. Этот вид водородной хрупкости молпервого рода обусловлена пластинчатыми выделениями гидридов, играющих роль внутренних надрезов в металле и облегчающих зарождение и распространение трещин [11]. Возникновение внутренних коллекторов, заполненных молекулярным водородом, может происходить как в процессе охлаждения расплава и его кристаллизации, так и при катодной поляризации твердой стали при комнатной температуре в растворах электролитов. Попав в стальной катод, атомы-протоны диффундируют через кристаллическую решетку металла и могут выходить из нее на поверхность раздела фаз, неметаллических включений, микропустот и других коллекторов. При выходе из решетки металла в коллекторы протоны приобретают электроны и рекомбинируют в молекулы водорода. Давление молекулярного водорода в возникающих таким путем ловушках может достигать нескольких тысяч или десятков тысяч атмосфер, что зависит от интенсивности наводороживания, прочностных характеристик металла и диаметра ловушки.

[c.103]

Попав в стальной катод, атомы-протоны диффундируют через кристаллическую решетку металла и могут выходить из нее на поверхность раздела фаз, неметаллических включений, микропустот и других коллекторов. При выходе из решетки металла в коллекторы протоны приобретают электроны и рекомбинируют в молекулы водорода. Давление молекулярного водорода в возникающих таким путем ловушках может достигать нескольких тысяч или десятков тысяч атмосфер, что зависит от интенсивности наводороживания, прочностных характеристик металла и диаметра ловушки.

[c.103]

Назначение и виды механических испытаний

из «Испытательные машины и приборы »

Механические испытания имеют целью получение опытным путем наиболее обоснованных характеристик прочности и пластичности, которые дают возможность конструкторам и технологам установить, в каких пределах нагрузок и в каких условиях можно использовать материал. [c.5]

[c.5]

Кроме того, механические испытания предназначаются для массового контроля качества изготовления и обработки металла и деталей на металлургических, машиностроительных и других заводах. [c.5]

При проведении механических испытаний может быть установлена зависимость между усилиями и деформациями при различных действующих нагрузках. [c.6]

Механическим испытаниям подвергаются образцы, которые вырезают из исследуемого материала. В некоторых случаях для испытания из партии отбирают деталь или узел. За последние годы такие испытания находят все большее применение. [c.6]

В случае испытания образца его напряженное состояние должно по возможности совпадать с теми условиями, в которых находится деталь или конструкция во время работы. Поэтому часто на цилиндрических и призматических образцах делают надрезы для изменения их поперечного сечения. Создаваемые при этом условия напряженного и деформированного состояния позволяют получить дополнительные характеристики для оценки прочности деталей с выточками на поверхности или резкими переходами сечений.

[c.6]

[c.6]

Различают следующие основные виды механических испытаний статические испытания на растяжение, сжатие, изгиб, кручение и срез длительные испытания при высоких температурах динамические испытания на ударную вязкость испытания на выносливость и усталость испытания на твердость испытания на износ и истирание технологические испытания испытания моделей, узлов или конструкций. [c.6]

Статические испытания производятся путем плавного и постепенного возрастающего нагружения образца вплоть до его разрушения. При этом в любой момент силоизмерительным механизмом испытательной машины определяется приложенное к образцу усилие, а приборами — его деформация. Величина ускорений движущихся во время испытания частей испытательной машины настолько мала, что возникающими в них силами инерции пренебрегают. [c.6]

Длительные испытания при высоких температурах производятся путем приложения статических растягивающих нагрузок к образцу, подвергаемому нагреву.

При этом определяются скорость деформации и величина нагрузки (напряжения), вызывающая практически допустимую величину остаточной деформации за установленный срок непрерывного испытания образца.

[c.6]

При этом определяются скорость деформации и величина нагрузки (напряжения), вызывающая практически допустимую величину остаточной деформации за установленный срок непрерывного испытания образца.

[c.6]

Динамические испытания заключаются в приложении к образцу ударных нагрузок при значительных скоростях деформации. [c.6]

В результате испытания определяется только общая работа деформации образца, так как величину действующих на него сил установить чрезвычайно сложно. [c.6]

Так как назначением динамических испытаний является выяснение склонности материала к ударной хрупкости, то для большей чувствительности метода применяют надрезанные образцы. Надрез делается для создания объемного напряженного состояния, повышающего- склонность материала к хрупкому разрушению. [c.6]

При динамических испытаниях необходимо учитывать значительные силы инерции в частях образца и испытательной машины, передающих нагрузку на образец.

[c.6]

[c.6]

Испытания на выносливость или усталость характеризуются повторными (знакопостоянными) или повторно-переменными (зна-коперемеикыми), циклически изменяющимися нагрузками, многократно прилагаемыми к образцу. [c.7]

В процессе испытания определяются величины опасных циклических напряжений, а также иногда измеряются температурные изменения образца, величина работы и деформации. Регистрация количества циклов нагружения образца производится автоматически, при помощи специальных счетчиков. [c.7]

Испытания на твердость служат для оценки сопротивления образцов и деталей пластической деформации на поверхности или по сечению. Эти испытания широко применяются для контроля качества металлов и деталей в процессе их производственной обработки. [c.7]

Кроме того, они служат для определения некоторых характеристик механических свойств металлов на основании эмпирической связи результатов испытания на твердость с данными других испытаний.

[c.7]

[c.7]

Технологическими называются такие испытания, с помощью которых устанавливается пригодность материала для определенного технологического процесса. Эти испытания обычно не преследуют цели определения точных величин прилагаемых нагрузок, а дают возможность быстро установить качественное соответствие испытуемого материала техническим условиям. Числовые результаты технологических испытаний при расчете конструкций на прочность не используются. [c.7]

Если оценка результатов производится по внешнему осмотру образца, то испытания носят название технологических проб они применяются для выявления способности металла принимать определенные деформации, аналогичные тем, которые он претерпевает в условиях дальнейшей службы. К технологическим пробам, например, относится проба металлов на загиб до заданного угла, до параллельности сторон образца на оправке установленного диаметра, до соприкосновения сторон проба проволоки на перегиб, всевоз-, можные испытания труб и т.

д. Технологическим пробам подвергаются холодные и нагретые образцы.

[c.7]

д. Технологическим пробам подвергаются холодные и нагретые образцы.

[c.7]

Испытание моделей, узлов или конструкций производится как при нормальной, рабочей нагрузке, так и в условиях перегрузки с доведением их до разрушения. Кроме предельных нагрузок, измеряются деформации на отдельных участках. [c.7]

На основании полученных данных вычисляются напряжения, которые служат для проверки расчетных схем, выявления слабых мест машины или конструкции в отношении прочности отдельных. [c.7]

Вернуться к основной статье

Контроль структуры и свойств металла

Механические свойства характеризуют способность материала сопротивляться деформации и разрушению под действием приложенных нагрузок.

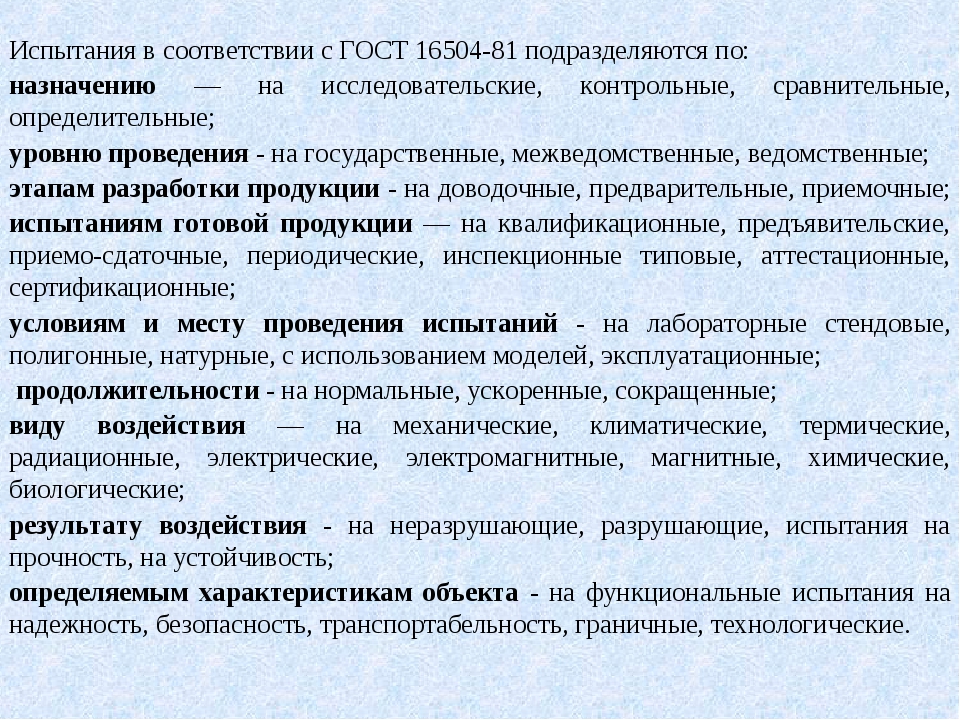

По характеру изменения во времени действующей нагрузки механические испытания могут быть статическими (на растяжение, сжатие, изгиб, кручение), динамическими (на ударный изгиб) и циклическими (на усталость).

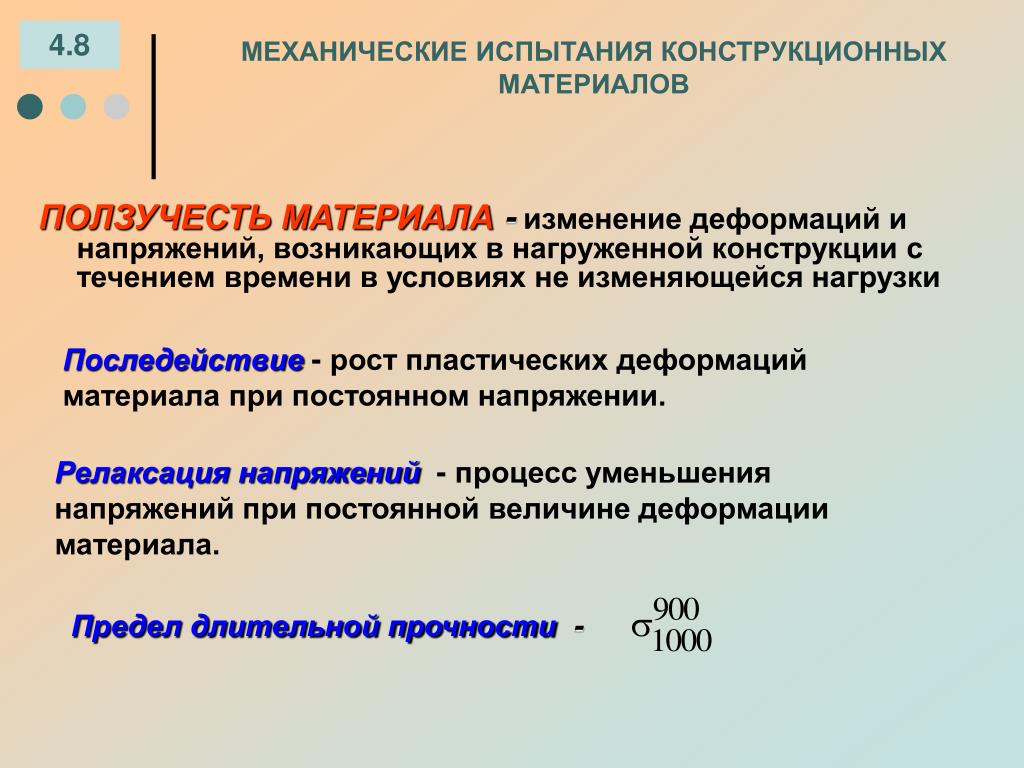

По воздействию температуры на процесс их делят на испытания при комнатной температуре, низкотемпературные и высокотемпературные (на длительную прочность, ползучесть).

Статические испытания проводятся при воздействии на образец с определенной скоростью постоянно действующей нагрузки. Скорость деформации составляет от 10—4 до 10—1 с—1. Статические испытания на растяжение относятся к наиболее распространенным. Свойства, определяемые при этих испытаниях, приведены в многочисленных стандартах по техническим условиям на материалы. К статическим относятся испытания на растяжение, сжатие, изгиб, кручение.

Динамические испытания характеризуются приложением к образцу ударной нагрузки и значительной скоростью деформации. Длительность испытания не превышает сотен долей секунды. Скорость деформации составляет около 102 с—1. Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Динамические испытания чаще всего проводят по схеме ударного изгиба образцов с надрезом.

Циклические испытания характеризуются многократными изменениями нагрузки по величине и по направлению. Примером испытаний являются испытания на усталость, они длительны и по их результату определяют число циклов до разрушения при разных значениях напряжения. В конечном итоге находят предельные напряжения, который образец выдерживает без разрушения в течение определенного числа циклов нагружения.

Испытания на твердость.

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость — это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

Твердость по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора — алмазной пирамиды с углом при вершине 136° под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10-15 с. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле

HV = 1,854*P/d2

где Р — нагрузка, кгс; d- диагональ отпечатка, мм.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс.

По методу Бриннелля вдавливают в образец или изделие стальной закаленный шарик диаметром 10, 5 или 2,5 мм под действием нагрузок 3000, 1000, 750, 500, 250, 62,5 кгс и др. (ГОСТ 9012-59, рис. 1.). Полученный круглый отпечаток на образце измеряют под лупой и по таблицам находят величину твердости по Бринеллю, значение которой не превышает 450 НВ. Твердость по Бринеллю почти совпадает со значениями твердости по Виккерсу.

Твердость НВ — это также величина напряжений сопротивления вдавливанию:

HB=P/Fot=P/πDt=2P/πD(D-√(D2-d2))

где P- нагрузка, кгс;

Fot— площадь отпечатка, мм2;

t- глубина сегмента отпечатка;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм.

Твердость по Бринеллю НВ (по умолчанию) имеет размерность кгс/мм2, например, твердость алюминиевого сплава равна 70 НВ. При нагрузке, определяемой в ньютонах, твердость по Бринеллю измеряется в МПа. Например, твердость отожженной стали равна 207 НВ при нагрузке 3000 кгс, диаметре шарика 10 мм, диаметре отпечатка 4,2 мм или, учитывая коэффициент перевода: 1 Н = 9,8 кгс,

НВ = 2 028 МПа.

Рис. 1. Схема определения твердости по Бринеллю

По методу Роквелла (ГОСТ 9013-59) вдавливают алмазный конус с углом при вершине 120° (шкалы А и С) или стальной шарик диаметром 1,5875 мм (шкала В).

При этом определяют твердость, соответственно, HRA, HRC и HRB. В настоящее время измерение твердости по методу Роквелла является наиболее распространенным методом, потому что при использовании твердомеров Роквелла не требуется измерять отпечаток, число твердости считывается со шкалы прибора сразу после снятия основной нагрузки.

Метод заключается во вдавливании в испытуемый образец индентора под действием двух последовательно прикладываемых нагрузок — предварительной Р0 и основной Р1 которая добавляется к предварительной, так что общая нагрузка Р = Р0 + Р1 После выдержки в течение нескольких секунд основную нагрузку снимают и измеряют остаточную глубину проникновения индентора, который при этом продолжает находиться под действием предварительной нагрузки. Перемещение основной стрелки индикатора на одно деление шкалы соответствует перемещению индентора на 0,002 мм, которое принимается за единицу твердости.

На рис. 2 представлена схема измерения твердости по методу Роквелла алмазным или твердосплавным конусом. При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

При испытаниях измеряют глубину восстановленного отпечатка. Шкалы А и С между собой совпадают, поскольку испытания проводят одним и тем же индентором — алмазным конусом, но при разных нагрузках: 60 и 150 кгс соответственно. Твердость в этом случае определяется как

HRC= t/0,002=100-(H-h)/0,002

По шкале В (нагрузка 100 кгс, шарик)

HRB = 130-(H-h)/0,002

Рис. 2. Схема определения твердости по Роквеллу (индентор — конус)

На практике значения твердости по Роквеллу не рассчитываются по формулам, а считываются с соответствующей (черной или красной) шкалы прибора. Шкалы HRC и HRA используются для высокой твердости, HRB -для низкой. Число твердости по Роквеллу измеряют в условных единицах, оно является мерой глубины вдавливания индентора под определенной нагрузкой.

Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости.

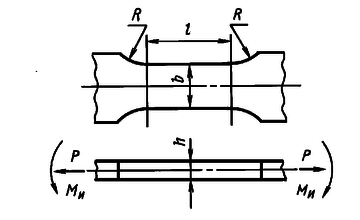

Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными. Для цилиндрического образца берется соотношение начальной рабочей длины l0 и исходного диаметра d0 : l0= 5d0— короткий образец, l0= 10d0 — длинный образец. Для плоского образцаберется соотношение рабочей длины l0 и площади поперечного сечения F0:

l0= 5,65√F0 — короткий образец, l0= 11,3√F0 — длинный образец. Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Цилиндрические образцы изготавливаются диаметром 3 мм и более. Образцы состоят из рабочей части длиной l0 и головок, форма и размер которых соответствуют захватам машины (рис. 3).

Рис. 3. Цилиндрические и плоские образцы до (а) и после (б) испытания на растяжение

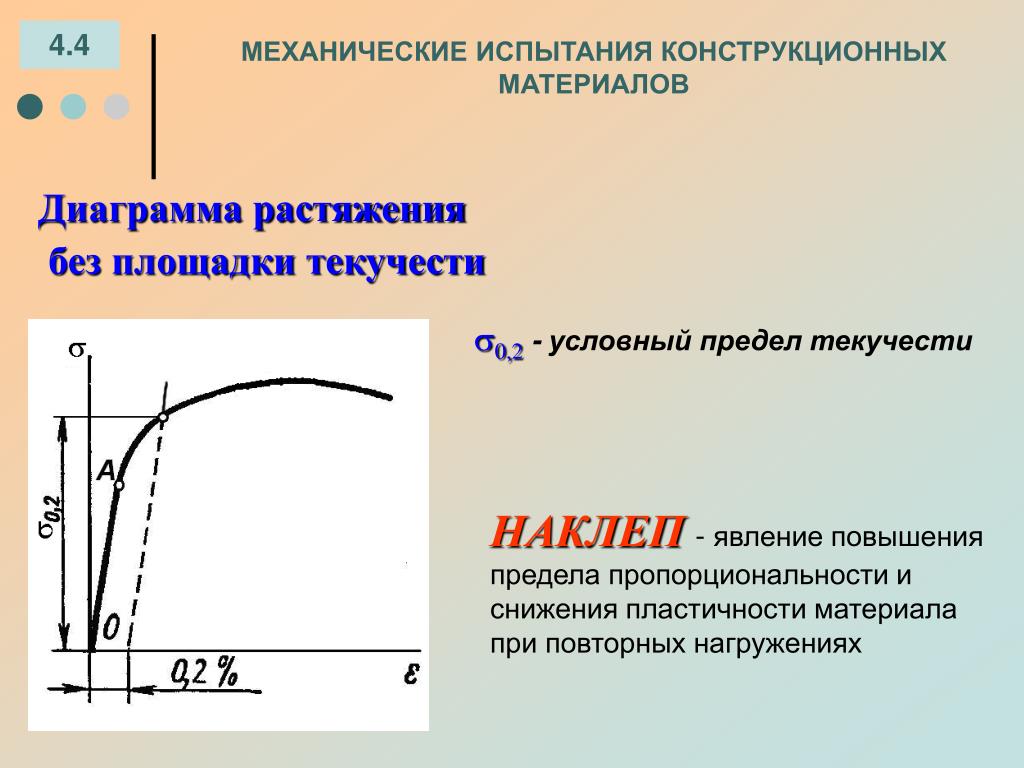

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм.

Рис. 4. Первичная диаграмма растяжения

Измеряя величину нагрузки в характерных точках диаграммы испытаний на растяжение (рис. 4), определяют следующие параметры механических свойств материалов:

4), определяют следующие параметры механических свойств материалов:

σ пц— предел пропорциональности, точка р;

σ 0,05 — предел упругости, точка е;

σ т — предел текучести физический, точка s;

σ 0,2— предел текучести условный;

σ в — временное сопротивление разрыву, или предел прочности, точка b.

Значения 0,05 и 0,2 в записи предела упругости и текучести соответствуют величине остаточной деформации ∆l в процентах от l0 при растяжении образца. Напряжения при испытании на растяжение вычисляют путем деления нагрузки Р, соответствующей характерной точке на диаграмме, на площадь первоначального поперечного сечения F0 рабочей части испытуемого образца:

σпц=Pпц / F0 ; σ0,05=P 0,05 / F0 ; σт=Pт / F0 , или σв=P max / F0 ;

Площадь поперечного сечение F0определяется по следующим формулам:

для цилиндрического образца

F0 = πd02/ 4

для плоского образца

F0 = a0*b0

где а0 — первоначальная толщина; b0 — первоначальная ширина образца.

В точке k устанавливают напряжение сопротивления разрушению материала.

Предел пропорциональности и предел упругости определяют с помощью тензометра (прибор для определения величины деформации). Предел текучести физический и условный рассчитывают, находя нагрузку по диаграмме растяжения. Если на диаграмме нет площадки текучести, то для вычисления условного предела текучести необходимо провести графические построения на диаграмме (рис. 1.5). Вначале находят величину остаточной деформации, равную 0,2 % от l0, далее отмечают отрезок на оси деформации, равный 0,2 % от l0, и проводят линию, параллельную пропорциональному участку диаграммы растяжения, до пересечения с кривой растяжения.

Рис. 5. Определение предела текучести

Нагрузка P0,2 соответствует точке их пересечения. Физический и условный предел текучести характеризуют способность материала к началу пластической деформации, т. е. сопротивление малой пластической деформации.

е. сопротивление малой пластической деформации.

Предел прочности можно подсчитать, используя показания силоизмерителя, по максимальной нагрузке Рmax при разрыве либо найти Рmax (Рв) по первичной диаграмме растяжения. Характер деформации при растяжении вязких и хрупких материалов существенно различается.

Хрупкие материалы после достижения максимальной нагрузки быстро разрушаются без значительной пластической деформации, поэтому σв для

хрупких материалов является характеристикой сопротивления разрушению, а для пластичных — характеристикой сопротивления деформации.

Напряжение разрушения определяют как истинное. При этом нагрузку разрушения делят на конечную площадь поперечного сечения образца после разрушения FK:

Sк=Pк/Fк

Все рассчитанные таким образом величины являются характеристиками прочности материала.

Пластичность, т. е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

е. способность деформироваться без разрушения, характеризуется изменениями размеров образца. При испытании на разрыв определяют следующие характеристики пластичности:

относительное удлинение

δ=(lk-l0)/ l0*100%

относительное сужение

Ψ=(F0к-F)/ F0*100%

где lк, Fк — соответственно, длина рабочей части и площадь поперечного сечения образца после разрыва.

Рассчитанные характеристики механических свойств после испытания на растяжение заносятся в протокол.

Испытания на ударный изгиб.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах». Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С. Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения. По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца Soв месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Механические испытания — СейсмЭнергоПроект

Современные механические испытания приборов могут быть двух видов. Это статические и динамические испытания. Если вы ищите где провести испытания на механическое воздействие, то наша компания оказывает данные услуги, мы уже более восьми лет проводит все виды испытаний. К статическим относятся такие методы, как:- Кручение

- Сжатие

- Изгибы

К динамическим методам относится проба на ударную вязкость и твердость. Наша компания имеет значительный опыт в этой сфере сертификации, а также использует самое лучшее оборудование для механических испытаний.

Наша компания имеет значительный опыт в этой сфере сертификации, а также использует самое лучшее оборудование для механических испытаний.

Услуги по проведению механических испытаний согласно ГОСТ

Качественно оценить основные показатели работоспособности оборудования можно только тогда, когда к ним применяют механические методы испытаний, в соответствии с нормами стандарта. Даже в наш век повальной электроники и нано технологий этот процесс не потерял актуальности.

Такие методы просто необходимы не только для уверенности в надежности оборудования, но и позволяют ему отвечать требованиям, предъявляемым к технике безопасности. Поэтому наша компания всегда соблюдает ГОСТ для механических испытаний. Все работы мы стараемся проводить с минимальными затратами средств и времени.

Проведение испытаний и получение протокола на механические воздействия

Каждый метод испытания открывает свои аспекты механических свойств оборудования и проборов. К примеру, испытание на удар (или мгновенно увеличенную нагрузку) покажет, сколько энергии потребуется для разрушения материала, и какая мгновенная нагрузка будет для него критической. Определить степень упругости и прочности поможет испытание на изгиб, растяжение и сжатие.

К примеру, испытание на удар (или мгновенно увеличенную нагрузку) покажет, сколько энергии потребуется для разрушения материала, и какая мгновенная нагрузка будет для него критической. Определить степень упругости и прочности поможет испытание на изгиб, растяжение и сжатие.

Любые механические испытания пробора дают важную информацию о том, как он поведет себя в той или иной ситуации, при различных нагрузках и методах воздействия. Вся информация о свойствах оборудования или прибора будет внесена в протокол механических испытаний. На основе этих данных мы выдаем сертификаты, разрешения и лицензии, необходимые для различных видов бизнеса.

Заказав у нас услугу на получение протокола механических испытаний, вы будете полностью уверенны в безопасной и долгосрочной работе оборудования и приборов.

Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методыМеханические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Оптические и физические методыМикроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методыХимическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

Механические испытания металлов, сплавов

Не говори, что это сильно: давайте докажем это

Механические испытания оценивает материалы в таких условиях, как растяжение, сжатие и температура. Лаборатория Testing Inc. может предоставить полный спектр услуг по механическим испытаниям металлов и сплавов с быстрыми и надежными результатами и сертифицированными отчетами.

Лаборатория механических испытанийLTI недалеко от Филадельфии, штат Пенсильвания (США), регулярно оценивает механические свойства, включая прочность, твердость, пластичность, ударопрочность, вязкость разрушения, удлинение и напряжение.Результаты механических испытаний предоставляют ценную информацию, которая помогает клиентам при выборе материала, проверке материала от нового поставщика или оценке процесса термообработки.

Доверьтесь нашему сервису и квалификации

Сочетание технического опыта , конкурентоспособных цен и быстрого выполнения работ обеспечивает идеальное решение для ваших задач тестирования. Стандартный срок обработки обычно составляет три или более рабочих дня, но также доступны более быстрые срочные услуги.

Наша квалификация также будет соответствовать вашим требованиям, в том числе:

- Аккредитация NADCAP и A2LA

- Испытания завершены в соответствии с методами и спецификациями ASTM, EN, ISO, MIL, NASM

- Сертификат PED Lloyd’s Register

- Инженеры-механики и специалисты по материалам, которые помогут с уникальными потребностями и вопросами

- Подготовка образцов ко всем механическим испытаниям

LTI имеет множество печей для термообработки образцов перед испытаниями, поэтому заказчики могут сравнить процессы или подтвердить, что обновление материала соответствует спецификации или другим требованиям.Узнайте больше о возможности термообработки и тестирования.

Возможности и диапазоны механических испытаний

Испытание на растяжение образцов и крепежных изделий всех размеров проводится на машинах с грузоподъемностью от 8 унций. до 600000 фунтов. Машина для испытаний на растяжение грузоподъемностью 10 000 фунтов обеспечивает испытания пластмасс.

Испытание на растяжение при повышенных температурах использует карусель печи для одновременной обработки до трех образцов. Образцы для испытаний можно нагревать до 1800 ° F.

Испытания на разрыв под напряжением и ползучесть соответствуют стандартам ASTM и могут проводиться при температурах до 2000 ° F.

Оборудование для испытаний на вязкость разрушения и усталость может генерировать до 100 000 фунтов силы. и контролирует температуру испытания от -150 ° F до + 2000 ° F.

Испытания на твердость по Роквеллу, Бринеллю и поверхностную твердость доступны для металлов. Тест на твердость по Шору проводится на пластмассах.

Испытание металла на ударную вязкость выполняется при температурах от -452 ° F до + 500 ° F и энергии удара до 320 фут-фунтов. Доступны испытания с V-образным надрезом по Шарпи, сварным швом по Шарпи и падающим грузом.

Квалификация сварщика и технологического процессапредлагается в соответствии со спецификациями MIL и API, кодами ASME и AWS, стандартами ASTM и EN и Директивой по оборудованию, работающему под давлением.

Образцы для механических испытаний

Машинный цех с полным спектром услугLTI полностью укомплектован в две смены для подготовки прецизионных образцов для всех видов механических испытаний. Образцы из металлов и многих пластмасс производятся на собственном производстве для удобства и быстрого выполнения заказов. Образцы для испытаний обрабатываются в соответствии со стандартами ASTM A370, E8, E23 и спецификациями заказчика. LTI также входит в список квалифицированных производителей NIST (Национального института стандартов и технологий) для образцов для проверки на ударную вязкость с V-образным надрезом по Шарпи.

Обширный перечень услуг по механическим испытаниям

Результаты испытаний предоставляют информацию о пригодности материала для предполагаемого применения и помогают компаниям разрабатывать и производить надежные продукты, которые будут работать так, как ожидалось. Все услуги, выполняемые в нашей лаборатории механических испытаний, предлагаются для металлических материалов. Для полимеров также доступны испытания на растяжение и твердость.

Запросите предложение или дополнительную информацию о любых наших услугах по механическим испытаниям:

|

|

Испытания труб

Тестирование шайб

| Тестирование крепежа

|

Новости и статьи

«Обработка образцов для разрушающих испытаний»

«LTI и пиковый луч делают мир безопаснее»

«Испытания под нагрузкой для самых больших образцов на сегодняшний день»

Услуги по механическим испытаниям | Национальные технические системы

Услуги по механическим испытаниямФизические и механические испытания продукта составляют важную часть продукта и процесса разработки.Приложенная физическая сила, такая как вибрация, ударные напряжения и деформация, может выявить неупругое поведение материала. Механическое тестирование позволяет разработчикам продукта лучше понять продукт, выявить уязвимости и установить более строгий контроль качества. В механических испытаниях используются различные испытания на прочность, которые могут определить пригодность материала или компонента для предполагаемого применения. Он измеряет такие характеристики, как эластичность, прочность на разрыв, удлинение, твердость, вязкость при изгибе, ударопрочность, разрушение под напряжением и предел выносливости.

NTS может выполнять механические испытания как независимый анализ или в сочетании со стимуляцией окружающей среды, в том числе:

Для организаций критически важно понимать, при каких условиях компоненты будут испытывать структурный отказ и исчерпают свою функциональность. Существует три основных причины, по которым компонент может выйти из строя:

- Чрезмерная деформация (упругая или неупругая) — Это состояние зависит от упругих характеристик материала.Чрезмерная упругая деформация может возникнуть в условиях устойчивого равновесия нагружения, например, при чрезмерном прогибе стальной балки. Этот тип разрушения также может возникать в условиях нагружения при нестабильном равновесии — изгиб колонны или хрупкое разрушение. Чрезмерная неупругая деформация зависит от пластических свойств материала — предела прочности на растяжение, деформационного упрочнения и твердости. Этот отказ может произойти в условиях нагрузки, вызывающей усталость, пластичность и ползучесть.

- Разрушение — Этот тип разрушения возникает из-за переменных напряжений или деформаций, которые могут привести к возникновению трещин. Концентраторы напряжений или дефекты материала могут еще больше способствовать росту трещины.

- Износ — Механический износ может быть обнаружен на контактных поверхностях несущих компонентов.

Объем механических испытаний может варьироваться от определения свойств материала до сертификации целостности и безопасности конечной продукции.Механические испытания предоставляют ценную информацию о пригодности материала или компонента для предполагаемого применения. Механические испытания также могут сделать процесс проектирования более эффективным и рентабельным. Кроме того, механические испытания способствуют совершенствованию продукции, безопасности и технологическим инновациям.

Возможности лаборатории механических испытаний НТС

Механические испытания могут помочь вам расширить границы производительности ваших продуктов и компонентов.Опыт NTS в механических испытаниях вселяет в вас уверенность в производительности и безопасности в будущем. У нас есть мировая репутация, основанная на технических возможностях и сервисе, честности и качестве наших результатов. В таких отраслях, как аэрокосмическая, оборонная, медицинское оборудование и другие отрасли, нет права на ошибку. Инженеры NTS работают в тесном сотрудничестве с нашими клиентами, чтобы понять их производственные и коммерческие потребности, что позволяет нам добиваться результатов и удовлетворенности клиентов, которых они ожидают каждый раз.

Некоторые из различных областей, в которых мы можем предоставлять услуги тестирования, включают:

Тестирование материалов — Металлы, сплавы, полимеры, пластмассы, стекло и другие материалы обладают разнообразными свойствами, что делает критически важным определение и оценку качества и характеристик материала или продукта для определения пригодности для предполагаемого применения. ожидаемой продолжительности жизни или для решения проблем, связанных с отказом или загрязнением. NTS имеет общенациональную сеть профессиональных лабораторий по испытанию материалов, обладающих знаниями и опытом в области анализа материалов, которые охватывают различные отрасли, такие как автомобилестроение, оборона, телекоммуникации и бытовые услуги.Наши специалисты по анализу материалов могут выполнить широкий спектр услуг по тестированию, в том числе

- Ножницы

- Тепловой

- Изгиб

- Воздействие озона и газа

- Растяжение / сжатие

- Коррозия

- Усталость

- Удар

- Воспламеняемость

Мы также можем работать с вами над разработкой индивидуального режима тестирования для общего контроля качества или предварительного соответствия ISO или другим стандартам,

Полимерные испытания — Достижения в области материаловедения привели к появлению широкого спектра материалов для замены металла в продуктах и деталях для приложений в различных отраслях промышленности.NTS имеет возможность тестировать и анализировать пластмассы, резину и другие полимерные материалы. Мы можем проверить характеристики производительности, чтобы определить функциональность и спрогнозировать производительность с течением времени. Мы используем различные типы испытаний и анализа полимеров для определения основных материалов и добавок, проверки твердости материала и прочности на разрыв, а также оценки характеристик продукта.