Коррозия металлов | Виды и условия возникновения коррозии металлов

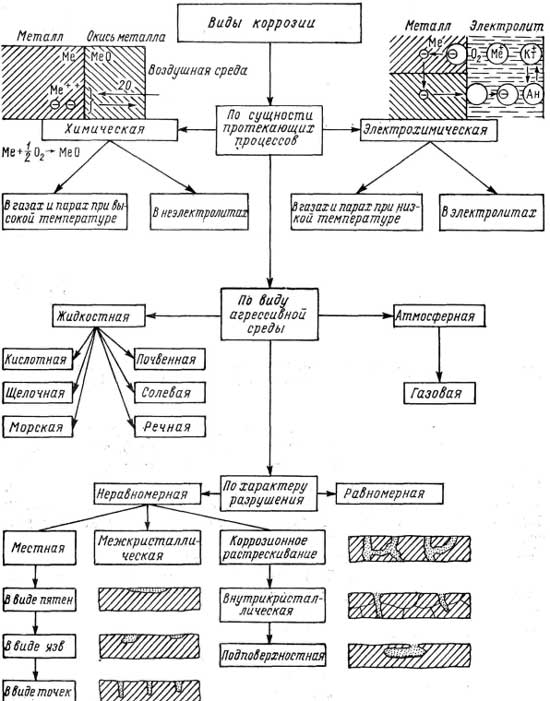

Основные виды коррозии

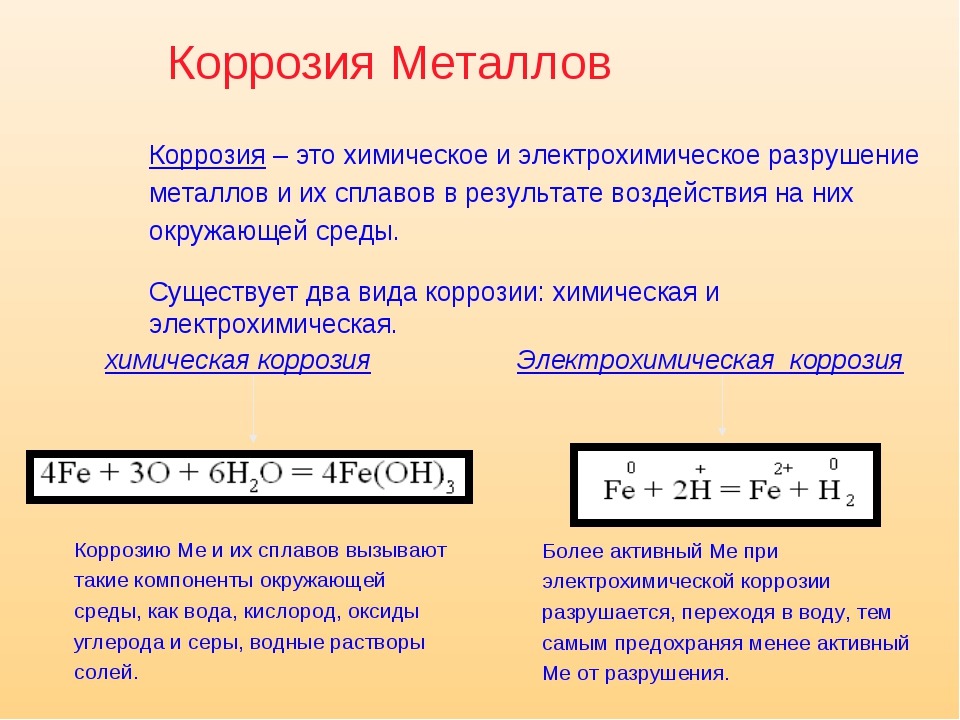

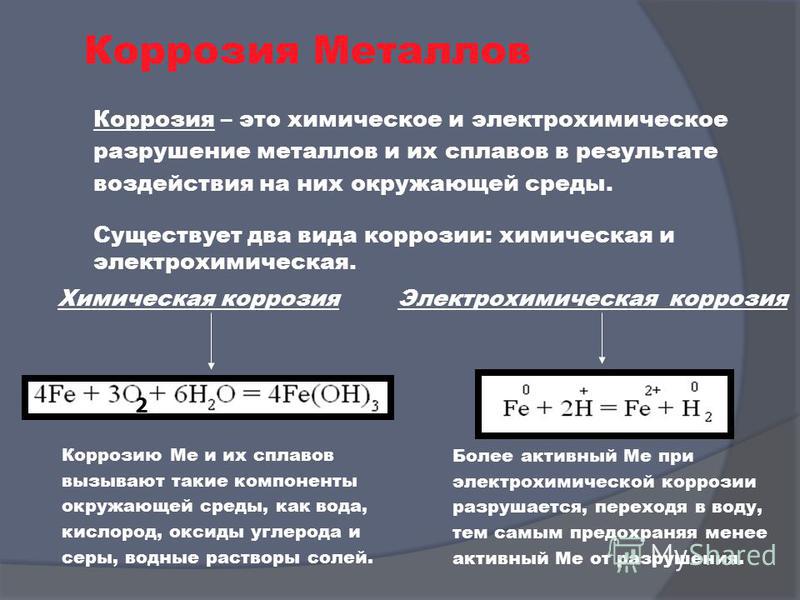

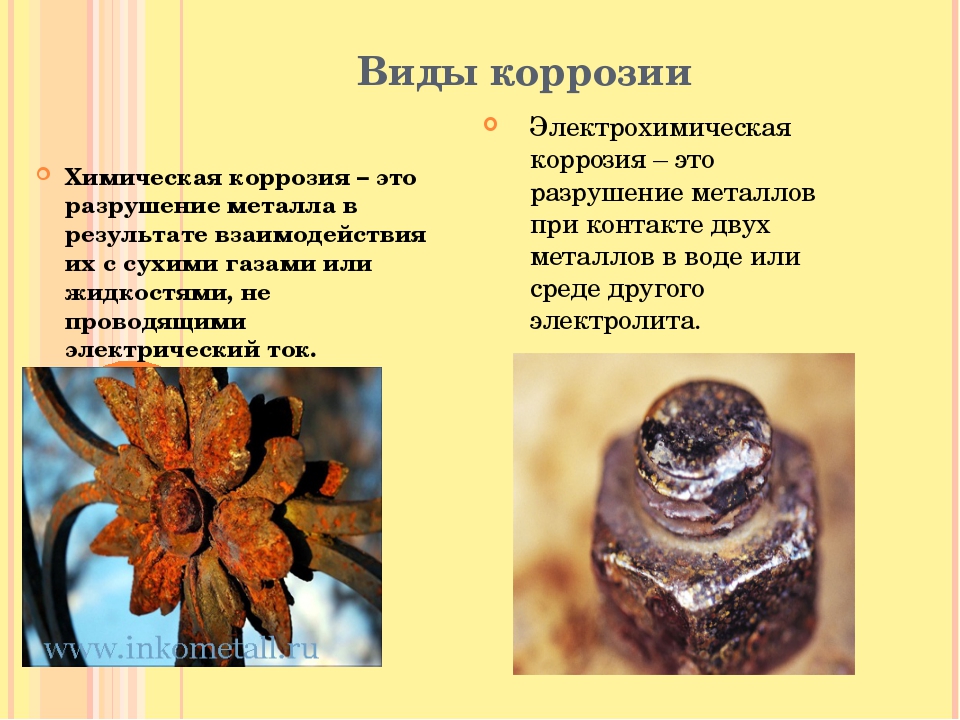

Существует два вида коррозии металлов, с различными механизмами протекания процесса: химический и электрохимический. В обоих случаях разрушение стали происходит вследствие ее взаимодействия с внешними средами.

- Химической коррозией называют процесс, который проходит в не проводящих электричество средах. Химическая коррозия появляется, к примеру, при нагреве металла с помощью высоких температур, при термической обработке либо горячей обработке давлением. На стальной поверхности в таком случае появляется пленка из различных химических соединений — оксидов, сульфидов и других.

- Электрохимическая коррозия в большинстве случаев подразумевает наличие электрического тока. Примером данного процесса могут служить ржавление конструкций и изделий из металла в атмосфере, коррозия стальной арматуры используемой в гидросооружениях и корпусах судов, как в речной, так и в морской воде и прочее.

Пристальное рассмотрение механизмов электрохимической коррозии наравне с химической показывает, что каких-либо существенных различий между ними нет. В некоторых случаях наблюдается постепенный переход электрохимической коррозии в химическую и, наоборот, в растворах электролитов механизм коррозии стали может носить двоякий характер.

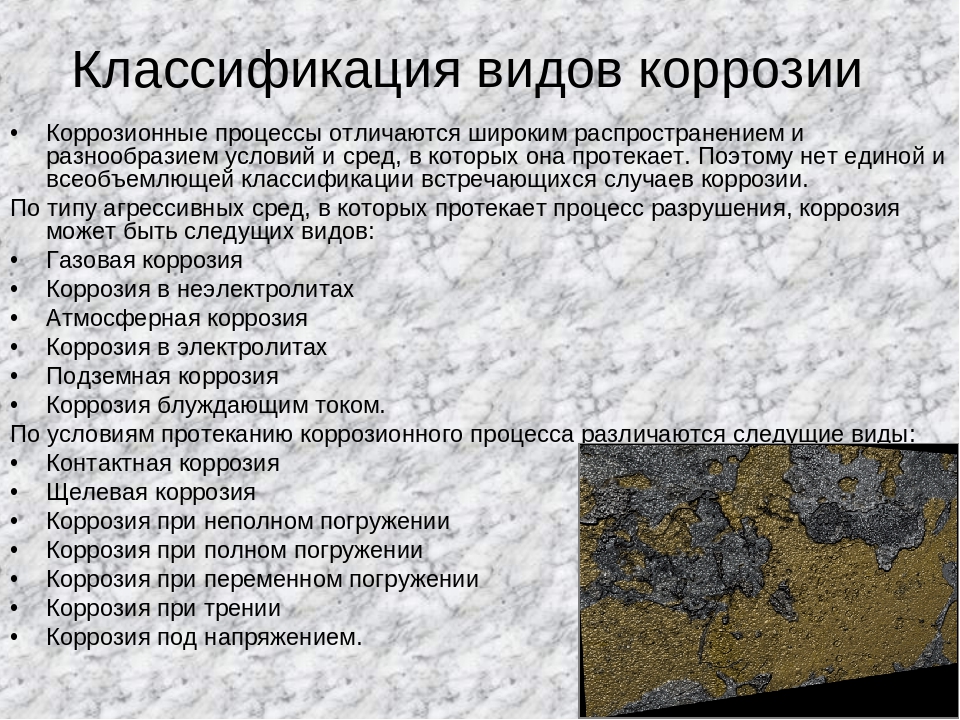

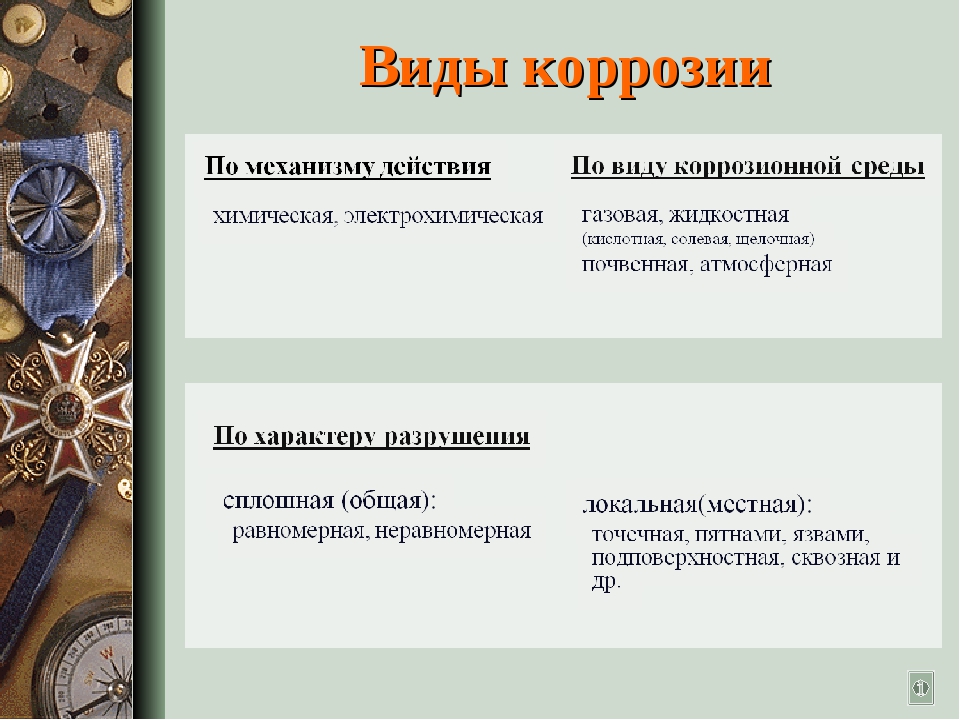

По условиям протекания коррозии бывают следующих типов:

- Газовая — коррозия стали при высоких температурах в газах.

- Коррозия в неэлектролитах (примером служит коррозия металлов в бензине).

- Коррозия в электролитах – процесс, протекающий в жидких средах которые проводят электричество.

- Атмосферная коррозия разнообразных конструкций из металла на воздухе.

- Почвенная (примером служит коррозия подземных трубопроводов).

- Контактная — электрохимическое разрушение стали, происходящее в процессе контакта нескольких металлов в электролите (примером служит коррозия деталей из медных сплавов, соприкасающихся с конструкциями из алюминия).

- Электрокоррозия либо коррозия внешним током (примером служит коррозия подземной трубы под действием блуждающих токов).

- Структурная — связанная с неоднородностью структуры металла; примером служит ускорение коррозионного процесса чугунного изделия помещенного в раствор серной кислоты из-за имеющихся в его составе включений графита.

- Коррозия при трении; примером служит разрушение при вращении шейки вала в морской воде.

- Коррозия под напряжением, которое изменяется по знаку и значению, что зачастую вызывает снижение предела выносливости металла — коррозионную усталость.

- Биокоррозия- коррозия стали под воздействием выделяемых микроорганизмами продуктов.

- Щелевая, протекающая в зазорах и небольших узких щелях между отдельными деталями.

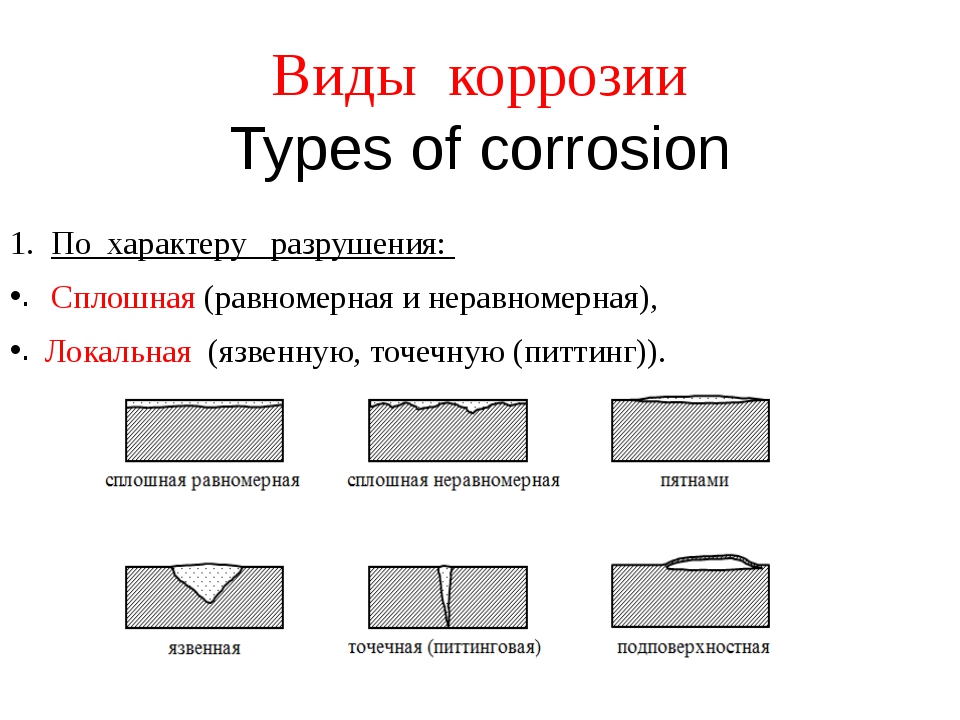

По характеру и месту распределения коррозионных процессов различают межкристаллитную, сплошную и местную коррозии.

Сплошную коррозию отличает то, что коррозия охватывает всю поверхность металлического изделия, разрушая его почти равномерно.

Местная коррозия в основном сосредоточенна на некоторых участках поверхности материала. Это более опасный тип ржавления, так как он имеет значительную глубину, что приводит к выходу изделия из строя. Зачастую этот тип коррозии появляется в результате механических повреждений поверхности стального изделия.

При межкристаллитной коррозии разрушение металла начинается с его поверхности и распространяется вглубь изделия, обычно по границам зерен. Коррозия межкристаллитного типа значительно снижает несущие способности стали, вызывает хрупкость металла. Этот вид коррозии часто встречается на практике и является очень опасным. Обычно ржавления происходит после термической обработки металлов либо сварки.

Наша продукция

Основные виды коррозии металлов

ОСНОВНЫЕ ВИДЫ КОРРОЗИИ

Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с окружающей средой. По механизму протекания процесса различают два ее типа: химическую и электрохимическую.

По механизму протекания процесса различают два ее типа: химическую и электрохимическую.

Химическая коррозия протекает в средах, не проводящих электрический ток, например, при высокотемпературном нагреве стали для горячей обработки давлением или термической обработки. При этом на поверхности металла образуются различные химические соединения – оксиды, сульфиды и другие – в виде пленки.

В отдельных случаях образовавшиеся при химической коррозии пленки, особенно сплошные, предохраняют металл от дальнейшей коррозии. Например, алюминий, олово, свинец, никель и хром способны к образованию на поверхности металлов плотных защитных пленок. пленки же на стали и чугуне непрочны, способны к растрескиванию и проникновению коррозии вглубь металла.

Электрохимическая коррозия обычно сопровождается протеканием электрического тока. Примерами могут служить ржавление металлических конструкций и изделий в атмосфере, корпусов судов и стальной арматуры гидросооружений в речной и морской воде и т.

Детальное рассмотрение механизмов химической и электрохимической коррозии показывает, что резкого различия между ними не существует. В ряде случаев возможен постепенный переход химической коррозии в электрохимическую и, наоборот, механизм коррозии металлов в растворах электролитов может иметь двоякий характер.

Коррозия по условиям протекания бывает следующая. Газовая – коррозия металла в газах при высоких температурах. Коррозия в неэлектролитах (например, коррозия стали в бензине). Атмосферная коррозия различных металлических конструкций на воздухе. Коррозия в электролитах – в проводящих электрический ток жидких средах. Почвенная (например, коррозия подземных трубопроводов). Коррозия внешним током или электрокоррозия (например, повреждение подземной трубы блуждающими токами). Контактная – электрохимическое разрушение металлов, происходящее в результате контакта различных металлов в электролите (например, коррозия деталей из алюминиевых сплавов, соприкасающихся с деталями из меди).

Местная коррозия обычно бывает сосредоточенна на отдельных участках поверхности изделия. Это более опасный вид коррозии, так как распространяется на значительную глубину, а следовательно, приводит к потере работоспособности изделий.

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ, ИХ ЭФФЕКТИВНОСТЬ

Существуют многочисленные способы защитить металл от разрушений или ржавчины. Выбор того или иного способа определяется конкретными условиями работы и хранения металлических изделий. Наиболее широко применяются: легирование сталей, нанесение металлических покрытий, электрохимическая защита.

Легирование эффективнее всего в условиях воздействия механических напряжений и коррозийной среды. Легирование позволяет предотвратить и коррозийное растрескивание изделий.

Так, например, к группе сталей с особыми химическими свойствами относят коррозионно-стойкие стали. Их получают путем введения в углеродистые и низколегированные стали значительных добавок хрома или хрома и никеля. При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

Металлические покрытия наносят на поверхность изделия тонким слоем металла, обладающего достаточной стойкостью в данной среде. Такое покрытие придает также поверхностным слоям металлоизделий требуемую твердость, износостойкость. Различают два типа покрытий – анодное и катодное. Для железоуглеродистых сплавов таким анодным покрытием может служить покрытие из цинка и кадмия.

Металлические покрытия наносят различными способами. Наиболее часто применяется горячий метод, гальванизация и металлизация.

При горячем методе изделие погружают в расплавленный металл, который смачивает его поверхность и покрывает тонким слоем. Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

При гальваническом способе металлические изделия помещают в гальваническую ванну. Под действием электрического тока на поверхности изделия происходит катодное осаждение пленки защитного металла. Толщину покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж/д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Толщину покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж/д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Неметаллические покрытия выполняются из лаков, красок, эмалей и др. веществ и изолируют изделие от воздействия внешней среды. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

Химические покрытия – защитные оксидные и иные пленки – создаются при воздействии на металл сильных химических реагентов. Широко применяются также оксидирование и фосфатирование металлоизделий.

Широко применяются также оксидирование и фосфатирование металлоизделий.

Оксидирование – создание на поверхности изделия оксидной пленки, обладающей большой коррозийной стойкостью. Наиболее широко применяется для защиты от коррозии изделий из алюминия и его сплавов.

Фосфатирование стальных изделий заключается в создании поверхностного слоя из фосфатов марганца и железа. Фосфатные покрытия используются в дальнейшем в качестве подслоя, часто в сочетании со смазочными материалами, для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработки трущихся деталей машин.

В отдельных случаях прибегают к защите металлов от коррозии при помощи протекторов. Сущность протекторной защиты заключается в том, что к поверхности защищаемого изделия прикрепляют протекторы – куски металла. Образуется гальваническая пара, в которой анод – протектор, катод – изделие. В результате протектор разрушается, защищая изделие. Таким образом защищают, например, подводные металлические части кораблей, прикрепляя к ним пластины цинка.

НАРОДНОХОЗЯЙСТВЕННОЕ ЗНАЧЕНИЕ БОРЬБЫ С КОРРОЗИЕЙ

Потери от коррозии можно разделить на прямые и косвенные. Прямые потери – это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, таковые в мировом масштабе составляют в настоящее время около 10…15% от объема производства стали. Косвенные – потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т.п.

Значительная часть мощности предприятий черной металлургии затрачивается на восполнение потерь металла вследствие коррозии. Однако это далеко не полностью отражает действительный ущерб, связанный с выходом из строя изделий из металла. Значительные потери обусловлены авариями оборудования, его простоями, потерями и отходами в металлообработке, нарушениями качества продукции и в конечном счете повышением ее себестоимости и снижением производительности труда. Поэтому экономия металла, повышение качества исходного сырья и металлоизделий, уменьшение коррозионных потерь – непременное условие повышения эффективности производства и качества продукции, которое должно обеспечиваться в государственном масштабе.

причины появления, на каких металлах появляется

Контактная коррозия металлов – это одно из часто встречающихся явлений, способных привести к их повреждению, потере эксплуатационных характеристик и полному разрушению.

Явление наблюдается, когда контактируют два металла, отличающиеся по электромеханическим свойствам.

Большинство рекомендаций по производству и эксплуатации металлоконструкций отмечают, что компоновать металлы нужно с учетом их совместимости.

Но это требование не всегда соблюдается.

Рассмотрим особенности коррозийного процесса и постараемся ответить на вопрос о том, какие материалы совмещаются между собой.

В зависимости от типа металлов, при контакте они ведут себя по-разному.

К примеру, контактная коррозия распространена при соприкосновении углеродистой стали и алюминия, меди и железа, цинка и алюминия. И это – только часть возможных сочетаний.

Иногда контактная коррозия наблюдается и в случае, если происходит контакт одинаковых металлов. Также появляются проблемы в месте соединения при сварке, по шву, из-за использования специальных присадочных проволок и других материалов.

Почему появляется контактная коррозия

Причина распространения коррозии – возникновение компромиссного потенциала. Он отличается по своим показателям от соприкасающихся металлов.

В итоге появляется пересечение анодной и катодной кривой.

В качестве анода выступает металл, у которого электроотрицательный потенциал выше, чем у другого. Электроположительный металл становится катодом.

Многое зависит и от типа электролита. Это приводит к тому, что увеличится скорость растворения и протекания процесса.

Стоит также учесть и скорость растворения анода. На нее влияет разность катодных и анодных потенциалов.

Значение также имеет уровень компромиссного потенциала. На него влияет тип металлов, которые вступают в контакт.

Есть и 4 внешних фактора, которые оказывают на него воздействие. К ним относятся такие, как:

- Температура самого металла и среды, в которой он находится.

- Уровень аэрации, доступ кислорода.

- Особенности окружающей среды, степень загрязненности и типы рассеянных в воздухе частиц.

- Уровень влажности, наличие прямого контакта с водой, постоянного намокания.

Процесс контактной коррозии развивается в различных средах. Это — открытый воздух, вода, почва.

Если при распространении коррозии, на материал неравномерно воздействует кислород, велика вероятность появления дифференциальной аэрации.

Это затрудняет катодную реакцию и влияет на саму интенсивность протекания процесса.

Особенности проявления катодной коррозии для разных типов металлов и сплавов

На особенности протекания коррозии влияет тип сплавов и металлов, которые контактируют друг с другом.

Все особенности сочетаний указаны в таблице ниже.

|

Тип металла |

Сочетания |

Примечания |

|

Алюминий и оксидированные сплавы. |

Магний и его оксидированные сплавы, прошедший пассивацию кадмий, разные типы стали – как окрашенной, так и оцинкованной, фосфатированной. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Магний и разные виды сплавов |

Магний и сплавы, в том числе, при покрытии грунтом и лаком, анодированный алюминий и сплавы, сталь с хромовым покрытием, а также с нанесенным сверху цинком, кадмием, оловом и другими видами продукции. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Медь и разные виды сплавов |

Никель, олово, хром, золото, анодированный алюминий. Допускается применение припоя оловянно-свинцового типа. Допускается сочетание с разными вариантами сплавов анодированного алюминия, окрашенной или фосфатированной стали. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Ценные металлы -родий, серебро, палладий, золото |

Все перечисленные виды металлов отлично сочетаются друг с другом с низким риском появления контактной коррозии. Можно также использовать изделия с оловом, никелем, алюминием, хромом и различными вариантами сплавов. |

—- |

|

Цинк и сплавы |

Сочетаются с разными вариантами стали, в том числе, хромникелевой, фосфатированной, окрашенной. |

—- |

|

Олово и сплавы |

Среди допустимых сочетаний можно назвать никель, хром, олово, медь, припои из сплава свинца и олова. Сталь в контакте может быть покрытой цинковым слоем, окрашенной или анодированной, если планируется использование в контакте с морской водой. Можно также использовать такой вариант материала с золотом и серебром. |

—- |

|

Хром и никель |

Одни из наиболее сочетаемых с другими разновидностями сырья. Список допустимых для контакта металлов очень большой – от золота, меди и сплавов до хрома, никеля, меди, цинка, кадмия и других. |

—- |

|

Кадмий |

Может соприкасаться с хромом, прошедшим процесс пассивации оловом, цинком, никелем, кадмием, припоем из олова и свинца. |

—- |

Меры предосторожности для недопущения развития контактной коррозии

Чтобы риск контактной коррозии металла снизился, нужно соблюдать 3 рекомендации. К ним относятся следующие:

- Будьте осторожны с покрытиями. Это актуально в том случае, если планируется использовать изделие в районах с тропическим климатом и рядом с морем. Дополнительное покрытие не стоит наносить на участки деталей, где планируется сварка внахлест, установка заклепок из других видов сырья. Причина заключается в особенностях поведения электролита, когда коррозия значительно усиливается.

- При проведении сварки и клепки деталей, покрытие нужно снимать. После того, как все работы проведены, сверху можно будет наносить полимерное покрытие для борьбы с негативным воздействием окружающей среды.

- Не стоит использовать гальваническое покрытие в том случае, если перед вами деталь из черных или цветных металлов, прошедшие через литьевые формы.

Чтобы не допустить появления коррозии, всегда нужно понимать, с какими металлами вы работаете, и как они сочетаются друг с другом. Чтобы уменьшить степень интенсивности разрушения металла, нужно как можно скорее удалить соприкасающиеся отрезки сырья друг от друга.

Когда деталь используется в агрессивных средах, можно предусмотреть специальные прокладки. Хорошо справляется с задачей использования в морской воде магний и большинство его сплавов, цинк, алюминий и другие.

В качестве изоляции между элементами могут выступать металлические или полимерные лакокрасочные покрытия. Хорошим решением станут свинцовые детали.

Защитим ваши металлические изделия от коррозии

Наша компания выполняет задачи по проведению горячей оцинковки разных видов материалов. Среди преимуществ работы с нами есть такие, как:

- Опыт работы с 2007 года. Регулярно сотрудничаем со многими постоянными клиентами.

- Большая производственная база.

У нас есть три цеха горячего цинкования. Мощность предприятия составляет 120 тысяч тонн в год.

У нас есть три цеха горячего цинкования. Мощность предприятия составляет 120 тысяч тонн в год. - Универсальность. Работаем даже со срочными заказами и любыми видами изделий. На предприятии установлена самая глубокая ванна в ЦФО. Ее глубина составляет 3,43 метра.

- Качественное оборудование. Используем в обработке технику от таких крупных брендов, как KVK KOERNER и EKOMOR.

Мы гарантируем полное соответствие требованиям ГОСТ 9.307-89. Готовы ответить на все интересующие вас вопросы и быстро приступить к выполнению поставленной задачи.

Вернуться к статьямПоделиться статьей

Коррозия металла – что это такое и как с ней бороться?

Известно, что большинство металлов содержится в рудах не в чистом виде, а в различных химических соединениях. Поэтому, чтобы извлечь металлы из этих соединений, приходится задействовать непростые и энергозатратные металлургические операции.

Поэтому, чтобы извлечь металлы из этих соединений, приходится задействовать непростые и энергозатратные металлургические операции.

И все же немалую часть результатов этих процессов отнимает у нас коррозия – главный враг металла.

Что такое коррозия

Коррозия – это распад и уничтожение металлов под воздействием окружающей среды. Когда происходит коррозия – металлы снова возвращаются в положение химических соединений, похожих на те, в которых они находятся в рудах.

[blockquote_fact]Коррозия приносит огромные убытки, ее разрушительное действие мы видим во всем, что нас окружает, из-за коррозии выходят из строя машины, механизмы, различное оборудование. Предохранение от коррозии и ее предупреждение – довольно трудоемкие и затратные мероприятия.[/blockquote_fact]

Коррозия различается по видам, но обычно она начинается на поверхности металла и затем проходит внутрь. Различные металлы реагируют на коррозию по-разному: одни поддаются ее разрушительному действию быстрее, другие медленнее, но не существует металла, обладающего полной защитой от коррозии. Такие благородные металлы, как платина, золото и другие, также подвержены разрушению при некоторых условиях. Например, они растворяются при погружении в раствор соляной и серной кислоты, известный как «царская водка».

Такие благородные металлы, как платина, золото и другие, также подвержены разрушению при некоторых условиях. Например, они растворяются при погружении в раствор соляной и серной кислоты, известный как «царская водка».

Виды коррозии.

1. Химическая коррозия. В том случае, когда на металл оказывают воздействие газы – это и есть химическая коррозия. Например: следы ее заметны на серебряных предметах, которые со временем покрываются темным налетом. Это происходит вследствие, вступления в химическую реакцию с серебром, соединений серы, которые находятся в воздухе, и сульфид серебра, образующийся при этой реакции, откладывается на верхнем слое серебряных предметов.

[blockquote_note]Еще один пример такого вида коррозии – окалина, возникающая на железе, когда оно нагрето в воздухе. [/blockquote_note]Это воздействие мы можем видеть во время ковки или прокатки. При этих процессах, возникают тонкие пленки или окислы, которыми покрываются металлы. Эти тонкие, но прочные пленки взаимодействуют с металлом, на котором они образуются, и предохраняют его от воздействия коррозии. При этом на некоторых других металлах корка возникает не такая прочная, и коррозия проходит внутрь металла. В наше время существует много способов увеличения действия защиты окисного слоя, они связаны внешней обработкой материалов.

Эти тонкие, но прочные пленки взаимодействуют с металлом, на котором они образуются, и предохраняют его от воздействия коррозии. При этом на некоторых других металлах корка возникает не такая прочная, и коррозия проходит внутрь металла. В наше время существует много способов увеличения действия защиты окисного слоя, они связаны внешней обработкой материалов.

2. Электрохимическая коррозия. Это — наиболее распространенный и вредоносный вид коррозии. Такая коррозия опасна и непредсказуема. Она может возникнуть в одном куске металла, который состоит из различных соединений. При этом на поверхности материала возникают различные гальванические структуры, а вода от дождя, росы, пара является электролитом.

[blockquote_fact]Для возникновения коррозии благоприятны изменения температуры, так как они способствуют образованию влаги. Из-за резкой смены ночных и дневных температур опасность возникновения коррозии особенно велика в странах с субтропическим климатом. [/blockquote_fact]Еще одним фактором возникновения коррозии является сильное загрязнение окружающей среды пылью и газами, особенно в местах скопления промышленных объектов. В случае, когда коррозия проходит постепенно, ее еще можно контролировать, но она крайне опасна при локализации в частях деталей или материалов и здесь можно говорить о сквозной коррозии, возникающей в растворах, включающих в себя различные хлориды.

В случае, когда коррозия проходит постепенно, ее еще можно контролировать, но она крайне опасна при локализации в частях деталей или материалов и здесь можно говорить о сквозной коррозии, возникающей в растворах, включающих в себя различные хлориды.

Возникает коррозия также под влиянием различных механических нагрузок, разрушая металл под действием напряжения. В этом случае на поверхности изделий образуются трещины, уходящие далее в тело материала. Этому виду коррозии подвержены многие металлы и сплавы, находящиеся в различных средах.

Защита от коррозии.

Для предотвращения коррозии или уменьшения ее действия необходимы огромные усилия и финансовые вложения. Одним из способов защиты является покрытие металлических изделий лакокрасочными материалами. [blockquote_note]Очевидно – лаки и краски защищают металл от воздействия окружающей среды и других металлов, но это средство не долговечно, так как краска постепенно уничтожается, что требует нового покрытия. [/blockquote_note]Но пока это – один из самых распространенных способов защиты огнезащита металлических конструкций от коррозии. Существуют еще несколько методов защиты. Например, погружение изделия в расплав металла, когда на поверхности изделия образуется защитная пленка. Этот метод включает в себя плакирование, металлизацию и некоторые другие.

[/blockquote_note]Но пока это – один из самых распространенных способов защиты огнезащита металлических конструкций от коррозии. Существуют еще несколько методов защиты. Например, погружение изделия в расплав металла, когда на поверхности изделия образуется защитная пленка. Этот метод включает в себя плакирование, металлизацию и некоторые другие.

Гальванический способ защиты металлов также имеет широкое распространение. С помощью этого процесса многие предметы, изделия и механизмы эффективно защищаются от воздействия коррозии. Некоторые детали автомобиля, серебряная посуда и многое другое обрабатывается гальваническим способом.

Коррозия металлических материалов наносит значительный урон промышленности, требует огромных затрат на ее предупреждение и устранение. Но различные методы борьбы с коррозией, изложенные выше, помогают защитить и по возможности предупредить последствия этого разрушительного явления.

Коррозионно-стойкие покрытия для различных типов коррозии

Изображение предоставлено: GaViAl / Shutterstock. com

com

Высокопроизводительные структурные компоненты и технологическое оборудование обычно подвергаются той или иной форме коррозии независимо от того, какой тип материала используется, а коррозионно-стойкие покрытия могут увеличить срок службы детали, а также снизить затраты на техническое обслуживание и замену. Однако, чтобы выбрать подходящее покрытие, важно определить вид коррозии, которой подвержена деталь.В зависимости от того, как используется деталь и в каких условиях она подвергается, вид коррозии может отличаться.

Каковы типы коррозии металла?

Многие металлы, подвергающиеся воздействию сухого воздуха, образуют на своей поверхности слой коррозии, который может защитить лежащий под ними металл, пока воздух остается сухим. Алюминий, например, быстро образует на своей поверхности пленку из оксида алюминия, которая плотно прилегает к основному металлу и предотвращает дальнейшую коррозию — даже при изменении атмосферных условий.С другой стороны, железо и сталь образуют слой ржавчины в сухих условиях, но по мере увеличения влажности и температуры эта ржавчина будет продолжать формироваться в основном материале. Но железный пруток в сухом воздухе может образовывать слой защитного оксида железа, пока воздух остается сухим.

Но железный пруток в сухом воздухе может образовывать слой защитного оксида железа, пока воздух остается сухим.

Явление электрохимической коррозии хорошо известно. Два разнородных металла, таких как медь и цинк, погруженные в воду, быстро установят электрохимическую реакцию, при которой один металл — в данном случае цинк — станет анодом и отдаст электроны другому материалу — меди.Медь в этом случае действует как катод и называется. С химической точки зрения, цинк подвергается процессу окисления, при котором атомы металла теряют один или несколько электронов и становятся ионами металлов. Между тем, поскольку два металла электрически соединяются через водяную баню, медь подвергается процессу реакции и получает ионы цинка. Это принцип, лежащий в основе гальванического элемента.

Любые два разнородных металла в контакте будут испытывать это отношение анод-катод. Чтобы определить склонность любой комбинации разнородных металлов к коррозии, используется понятие электродного потенциала.Он назначает стандартный электродный потенциал (в вольтах) каждому металлу, используя газообразный водородный электрод в качестве нулевого эталона. Ниже приведен список металлов с электродным потенциалом, показанным для двух крайних случаев (магний и золото).

Магний -2,363

Бериллий

Алюминий

Марганец

Цинк

Хром

Утюг

Кадмий

Никель

Олово

Свинец

Водород 0

Медь

Меркурий

Серебро

Палладий

Платина

Золота +1.420

Для любых двух соприкасающихся металлов тот, который находится выше в таблице, станет анодом и подвергнется коррозии. Таким образом, использование жертвенных цинковых анодов для защиты корпусов судов.

Хотя химические вещества могут вызывать прямую коррозию металлов, большая часть коррозии металлов, которые удерживаются или погружены в воду, или которые подвергаются образованию влагообразующих пленок из-за атмосферного воздействия, имеет электрохимическую природу.

Существует пять основных типов коррозии: гальваническая, растрескивание под напряжением, общая, локализованная, и коррозия каустическим агентом .

Гальваническая коррозия чрезвычайно распространена и возникает, когда два металла с разными электрохимическими зарядами соединяются токопроводящей дорожкой. Коррозия возникает, когда ионы металла перемещаются от анодного металла к катодному. В этом случае будет нанесено коррозионно-стойкое покрытие, чтобы предотвратить перенос ионов или условия, которые его вызывают. Гальваническая коррозия также может возникнуть при наличии одного загрязненного металла. Если металл содержит комбинацию сплавов, обладающих разными зарядами, один из металлов может подвергнуться коррозии.Это известно как межкристаллитная коррозия. Анодный металл является более слабым, менее стойким и уступает ионы более сильному, положительно заряженному катодному металлу. Без воздействия электрического тока металл равномерно корродирует; тогда это называется общей коррозией.

Растрескивание под напряжением (SCC) может серьезно повредить компонент, не подлежащий ремонту. Под действием экстремального растягивающего напряжения металлический компонент может испытывать SCC вдоль границы зерен — образуются трещины, которые затем становятся объектами дальнейшей коррозии.Существует несколько причин SCC, в том числе напряжение, вызванное холодной работой, сваркой и термической обработкой. Эти факторы в сочетании с воздействием окружающей среды, которая часто увеличивает и усиливает растрескивание под напряжением, могут означать, что деталь переходит от незначительной коррозии под напряжением к отказу или непоправимому повреждению. В латуни разрушение из-за коррозионного растрескивания под напряжением называют «сезонным растрескиванием»; в стали это известно как «едкое охрупчивание». Водородное охрупчивание стали также считается явлением коррозии.

Общая коррозия возникает в результате ржавчины. Когда металл, особенно сталь, подвергается воздействию воды, поверхность окисляется и появляется тонкий слой ржавчины. Как и гальваническая коррозия, общая коррозия также является электрохимической. Чтобы предотвратить окисление, защитное покрытие должно препятствовать реакции.

Локальная коррозия возникает, когда небольшая часть компонента подвергается коррозии или контактирует с определенными вызывающими коррозию напряжениями.Поскольку небольшая «локальная» область корродирует намного быстрее, чем остальная часть компонента, а коррозия работает параллельно с другими процессами, такими как напряжение и усталость, конечный результат намного хуже, чем результат одного только напряжения или усталости.

Едкий агент коррозии возникает, когда загрязненный газ, жидкости или твердые частицы изнашивают материал. Хотя большинство нечистых газов не повреждают металл в сухом виде, при воздействии влаги они растворяются с образованием вредных коррозионных капель.Сероводород является примером одного такого едкого агента.

Коррозионно-стойкие покрытия

Коррозионно-стойкие покрытия для металла различаются в зависимости от типа металла и типа необходимой защиты от коррозии. Чтобы предотвратить гальваническую коррозию в сплавах железа и стали, полезны покрытия из цинка и алюминия. Крупные компоненты, такие как мосты и энергетические ветряные мельницы, часто обрабатываются антикоррозийными покрытиями из цинка и алюминия, поскольку они обеспечивают надежную долгосрочную защиту от коррозии.Крепежные детали из стали и железа, резьбовые соединения и болты часто покрываются тонким слоем кадмия, который помогает блокировать поглощение водорода, что может привести к растрескиванию под напряжением.

Помимо покрытий из кадмия, цинка и алюминия, в качестве коррозионных покрытий часто используются никель-хромовые и кобальт-хромовые покрытия из-за их низкой пористости. Они чрезвычайно влагостойкие и, следовательно, препятствуют развитию ржавчины и возможному разрушению металла. Оксидная керамика и смеси металлокерамики являются примерами покрытий, которые обладают высокой износостойкостью, помимо устойчивости к коррозии.

Цинкование (гальванизация) стали — это расходный анод. Цинк разъедает и защищает сталь, на которую он нанесен. Толщина покрытия определяет срок службы стальной детали. Аналогично, расходуемые аноды могут быть размещены на конструкциях для защиты металла. Вместо стали «горит» анод. Для таких конструкций, как трубопроводы, которые слишком велики для защиты с помощью расходуемых анодов, для защиты от коррозии используется так называемый наведенный ток.Здесь отрицательная сторона источника питания постоянного тока подключена к конструкции, а положительная клемма подключена к электродам, которые вставлены рядом со структурой.

Анодирование — это еще один метод покрытия, используемый для предотвращения коррозии, особенно алюминия. В результате оксид алюминия наносится на поверхность более толстым слоем, чем это происходит в естественных условиях.

Стойкость стали к атмосферной коррозии можно улучшить, добавив примерно 0,20% меди. Однако высокопрочные низколегированные (HLSA) стали обладают еще большей стойкостью.

Многие металлы по своей природе устойчивы к коррозионным агентам: сталь устойчива к концентрированной серной кислоте; нержавеющая сталь устойчива к азотной кислоте; олово устойчиво к дистиллированной воде и т. д.

Покрытия, содержащие хроматы и фосфаты, являются эффективными ингибиторами коррозии. Также для защиты от коррозии используются многочисленные покрытия на основе полимеров.

Сводка

В этой статье представлено краткое обсуждение коррозионных и коррозионно-стойких покрытий. Для получения дополнительной информации о сопутствующих продуктах или процессах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия из покрытий

Прочие «виды» изделий

Больше от Chemicals

Униформа Гальванический Делегирование Щель Питтинг SSC LME MIC SCC HB-HE-HIC-HMx Усталость Эрозия Блуждающий ток Индекс | |

Гальваническая коррозия, биметаллическая коррозия или

Коррозия разнородных металлов: причины и профилактика | |

Распознавание гальванической коррозии | |

Что такое гальваническая коррозия? Гальваническая коррозия или «Биметаллическая коррозия» или «Коррозия разнородных металлов», как иногда ее называют, определяется как ускоренный коррозия металла из-за электрического контакта (включая физический контакт) с более благородным металлом или неметаллическим проводник (катод) в коррозионно-активном электролите. Менее устойчивый к коррозии или «активный» член опыт пары ускорился коррозия, а тем более коррозия стойкий или «благородный» член пары испытывает меньшую коррозию за счет эффекта «катодной защиты». Самый тяжелый приступ возникает на стыке между два разнородных металла. Чем дальше от биметаллического соединения, тем ниже степень ускоренной атаки снижается. На этом фото пластина из алюминиевого сплава толщиной 5 мм. физически (и, следовательно, электрически) соединен с мягкой сталью толщиной 10 мм. структурная опора. Гальванический коррозия произошла на алюминиевой пластине вдоль соединение с мягкой сталью. Перфорация алюминиевой пластины произошла внутри 2 года из-за огромного ускорения гальванической коррозии. | |

Механизмы гальванической коррозии | |

Что вызывает гальваническую коррозию? У разных металлов и сплавов разные электрохимический потенциалы (или потенциалы коррозии) в том же электролит.Когда потенциалы коррозии различных металлов и сплавы измеряются в обычном электролите (например, в природной морской воде) и перечислены в упорядоченном виде (по убыванию или по возрастанию) в табличной форме, создается гальваническая серия. Следует подчеркнуть, что коррозия потенциалы должны быть измерены для всех металлов и сплавов в одном и том же электролит при одинаковых условиях окружающей среды (температура, pH, расход и т. д.), в противном случае потенциалы несопоставимы. Разность потенциалов (т.е. напряжение) между двумя разнородные металлы — движущая сила разрушительной атаки на активный металл (анод). Ток течет через электролит к более благородный металл (катод) и менее благородный металл (анод) будут подвержены коррозии. Электропроводность электролита также повлияет на степень атаки. В Отношение площади катода к площади анода прямо пропорционально ускорению фактор. | |

Предотвращение гальванической коррозии | |

Как предотвратить гальваническая коррозия? Гальваническую коррозию можно предотвратить несколькими способами:

| |

| Гальваническая коррозия

Моделирование, прогнозирование и оценка GC-Compass : программный инструмент для гальваники Прогнозирование коррозии и оценка гальванической совместимости материалов GC-Compass — единственный программный инструмент, не зависящий от устройства и ОС, на рынок прогнозирования гальванической коррозии и оценки материалов гальваническая совместимость.Дизайнеры, инженеры, архитекторы, консультанты, обслуживающий и инспекционный персонал может быстро оценить и количественно оценить влияние гальванической связи разнородных металлов на оставшийся срок службы их компоненты или системы в любое время, в любом месте, на любом устройстве под управлением любой ОС без необходимости устанавливать или скачивать что-либо. Более подробная информация о GC-Compass доступна. здесь . Более 200 гальванических пар включены в GC-Compass, компьютерное программное обеспечение для гальванической коррозии моделирование, прогнозирование и оценка совместимости материалов. Выходы программного обеспечения включают прогнозируемую скорость гальванической коррозии анодного элемента гальваническая пара, оставшийся срок службы анода и гальваническая класс совместимости. | |

Подробнее о Гальваническая коррозия — причины и предотвращение | |

Более подробная информация о гальванической или биметаллической коррозии содержится в следующих документах. курсы коррозии, которые вы можете пройти как внутренние учебные курсы, курс по запросу, онлайн курсы или дистанция курсы обучения по всему миру:

Если вам требуется свидетельство эксперта по коррозии или консультации по коррозии на гальваническая коррозия, наш сертифицированный специалист по коррозии NACE может вам помочь.Свяжитесь с нами для получения предложения. | |

Дом | Вверх | Связаться с нами Нас | PDF | Авторские права 1995-2020. Все права защищены. |

Отслаивающая и точечная коррозия и их роль в прогнозном моделировании усталости: современный обзор типы.Понимание механизмов и методов борьбы с этими процессами и с коррозией в целом было и имеет решающее значение для безопасности критических компонентов самолета. Обсуждение случаев, когда атака и расслоение IG вызвали проблемы в структурной целостности самолетов в составе эксплуатационного парка, представлено здесь вместе с гораздо более подробным изложением вопросов, связанных с борьбой с коррозией самолетов. Здесь рассматриваются вопросы коррозии и усталости, связанные с структурной целостностью стареющего самолета.Обсуждаются механизмы зарождения точечной коррозии, которые включают теории индуцированной адсорбцией, миграции и проникновения ионов и химико-механического разрушения пленки. Кроме того, представлены модели усталости от точечной коррозии (ПК), а также дана критическая оценка их применения к конструкциям и материалам самолетов. Наконец, обсуждается влияние окружающей среды на поведение материалов при коротких трещинах, и представлен сборник определений, относящихся к коррозии и усталости. 1. Введение

В этой статье рассматривается влияние межкристаллитной коррозии и отслаивающей коррозии на структурную целостность конструкций и материалов самолетов с акцентом на алюминиевые сплавы, которые на протяжении многих десятилетий используются в компонентах планера самолетов военной, коммерческой и авиации общего назначения.Алюминиевые сплавы были предпочтительным материалом для многих компонентов планеров в прошлом и остаются таковыми, хотя некоторые самолеты используют больше титановых сплавов и композитов на основе смол во многих компонентах планера. В некоторой степени представлены общие сведения об этапах жизненного цикла и методах борьбы с коррозией в целом, а также аспекты парадигмы HOLSIP (целостные процессы структурной целостности). (См. Http://www.holsip.com/). Затем следует обсуждение влияния коррозии на SI (структурную целостность) с некоторыми подробностями, касающимися значительного воздействия коррозии на ремонтопригодность и надежность конструкций с обширным справочным материалом.Далее следует раздел, в котором в общих чертах описывается межкристаллитная атака и расслоение, за которым следует обсуждение случаев, когда атака и расслоение IG вызвали значительные проблемы структурной целостности в самолетах в оперативном парке. Представлены исследования, ориентированные на оценку влияния IG и расслоения на усталостное поведение с акцентом на аспекты длинных трещин. Затем в последнем разделе представлены рекомендуемые исследования для разработки и проверки моделей, позволяющих прогнозировать и управлять атакой и расслоением IG в рамках парадигмы целостных процессов структурной целостности [1–67] (числа в скобках относятся к ссылкам в порядке внешний вид).

1.1. Фазы жизни и моделирование

Фазы жизни конструкции можно классифицировать в соответствии с разделением в таблице 1. Таким образом, общий срок службы () конструкции составляет. На рисунке 1 представлен целостный вид процесса деградации. Области, показанные на Рисунке 1, например 1, 2, 3 и 4, иллюстрируют период жизни на оси абсцисс и соответствующий рост размера несплошности, схематично нанесенный на ординату. Эта статья концентрируется на фазах жизни и.то есть процесс или процессы коррозии, которые приводят к образованию или зарождению определенной формы коррозии, приводящей к определенной форме несплошности, которая не обязательно является трещинообразной несплошностью (EDS или MDS — см. список определений в приложении) и развитие коротких трещин и их распространение из начального состояния несплошности или из развитого или модифицированного состояния несплошности (IDS — см. список определений в приложении), сформированного рассматриваемым механизмом.Требование сообщества разработать методы проектирования для борьбы с коррозией или другим временным ухудшением, то есть усталостью, ползучестью и износом, является существенным, и некоторые элементы показаны на рисунке 2. Этот рисунок показывает, что в большинстве разработанных количественных методов использовались концепции механики материалов с включением механики разрушения.

(i) Формирование или зарождение деградации / повреждения в результате определенного физического или коррозионного процесса, взаимодействующего с процессом усталости, если это необходимо.Коррозия и другие процессы могут действовать самостоятельно, чтобы сформировать / зародить повреждение. Должен произойти переход от стадии формирования / зародышеобразования к следующей фазе. Фаза L 1 в другую фазу.

(ii) Соединение и распространение трещин с преобладанием микроструктуры (режим «коротких» или «мелких» трещин). Фаза L 2 .

(iii) Распространение трещин в режиме, при котором LEFM, EPFM или FPFM могут применяться как для анализа, так и для определения характеристик материала (режим «длинных» трещин).Фаза L 3 .

(iv) Окончательная нестабильность. Фаза L 4 .

ПРИМЕЧАНИЕ: В некоторых случаях на практике не все фазы, упомянутые выше, происходят.

В следующих разделах этого документа обсуждаются следующие основные области: (i) общее влияние коррозии на структурную целостность; (ii) межкристаллитная коррозия и коррозия от расслоения (ЕС) в конструкционных алюминиевых сплавах самолетов. ; (iii) предпринятые к настоящему времени усилия по моделированию эффектов отслаивающей коррозии в конструкции самолета с акцентом на поведение усталости и распространение усталостных трещин.

Вопрос о влиянии коррозии на конструктивную целостность самолетов вызывает озабоченность в течение некоторого времени [1–36]. Возможных эффектов много, и их можно разделить на следующие категории.

(Была сделана попытка дать как можно более простое изложение каждой потенциальной проблемы. В приведенном ниже обсуждении термины глобальный и локальный относятся к вероятной степени коррозии на поверхности компонента. коррозия будет обнаружена на большей части компонента, тогда как локальная коррозия может быть локализована только на небольших локальных участках.) (1) Уменьшение сечения с одновременным увеличением напряжения (например, изменение толщины и т. Д.). Глобальный или локальный. (2) Производство концентрации напряжения. Местный. (3) Зарождение трещин. Локальный, возможно глобальный. Источник множественного растрескивания. (4) Образование остатков коррозии. Это может привести к деформации поверхности различными способами, что может значительно изменить напряженное состояние и поведение конструкции. Локальный и глобальный. (5) Создание ситуации, которая вызывает сбой в работе поверхностей. Локальный и глобальный.(6) Вызвать рост трещин, вызванный воздействием окружающей среды (EACG), в циклических (коррозионная усталость или коррозионная усталость) или в условиях длительной нагрузки (SCC). Местный. (7) Создайте состояние повреждения, которое не учитывается при проверке, если план проверки не был разработан на предмет коррозии или когда коррозия пропущена. Локальные и глобальные. (8) Измените конструктивно значимый элемент из-за создания состояния повреждения, не предусмотренного в анализе структурных повреждений или анализе усталости и прочности. Если SSI указан, например, по местоположению максимального напряжения или деформации, то коррозия может привести к тому, что другая область (области) станет значительной.Локальный или глобальный. (9) Создайте в материале условие охрупчивания, которое впоследствии влияет на поведение. Локальный или глобальный. (10) Создание общего эстетического изменения из-за коррозии, которая требует технического обслуживания и наносит ущерб конструкции. Локальный или глобальный. (11) Коррозионное обслуживание не устраняет все коррозионные повреждения и трещины, или ремонт указан неправильно или выполнен неправильно, что создает состояние повреждения, не учтенное в проекте. Локальный или глобальный. (12) Создание состояния повреждения, которое изменяет либо фазу долговечности, либо оценку устойчивости конструкции к повреждениям, либо и то, и другое.(13) Создание состояния обширного коррозионного повреждения (WCD) или состояния коррозии, которое влияет на возникновение широко распространенного усталостного повреждения (WFD) и его сопутствующие эффекты. [1, 3, 4, 13, 15, 25–27, 31–36]. (14) Создайте условие, которое может привести к потере отказоустойчивости в сочетании с одной или несколькими проблемами, указанными выше.

Вопрос о том, являются ли коррозия, коррозионная усталость, коррозия / усталость и / или коррозионное растрескивание под напряжением (определения, используемые здесь в приложении), являются проблемами безопасности или просто проблемами технического обслуживания / экономики, был предметом обсуждения, связанным с конструктивной целостностью самолета, на протяжении более длительного периода. 50 лет.Тем не менее, значительная часть сообщества специалистов по обеспечению целостности конструкции самолетов считает, что разрушение, связанное с коррозией, является лишь экономической проблемой или проблемой технического обслуживания. Вопрос о типе коррозии и ее влиянии на структурную целостность рассматривался в других обзорах. В этом кратком введении приводится сводка некоторых сборников информации, относящейся к коррозии в целом. В следующем главном разделе представлена дополнительная информация об исследованиях, проведенных на сегодняшний день, которые были сосредоточены или сосредоточены на межкристаллитной коррозии и отслаивающей коррозии.

Именно по соображениям безопасности или экономических проблем Кэмпбелл и Лехей [12] и Уоллес и др. [13], чтобы продолжить представление технических фактов и знаний, чтобы проиллюстрировать потенциальную проблему безопасности, а также проблемы технического обслуживания и / или экономические проблемы. Наконец, Hoeppner et al. [27] проанализировали данные об отказах, полученные от USAF, USN, США, FAA и NTSB, связанные с авиационными происшествиями и авариями в США в 1975–1994 годах, чтобы дополнительно оценить потенциал коррозии и разрушения, связанного с фреттингом, как серьезных проблем безопасности.Цитата из введения к статье [27] приводится ниже:

« 25 июля 1990 года пилот и экипаж погибли, когда правое крыло подвесной гондолы двигателя отделилось от их Aero Commander (теперь Twin Commander) 680, когда выполнение геологических изысканий. Самолет вошел в неконтролируемый спуск и врезался в поле недалеко от Хасселы, Швеция. Исследования показали, что крыло вышло из строя из-за коррозионных ямок, которые образовали усталостные трещины в нижней крышке лонжерона »[27].Хотя авария произошла в Швеции, эта авария послужила поводом для инспекций других самолетов Twin Commander по всему миру. В ноябре 1991 года Twin Commander опубликовал отчет об обслуживании, в котором подробно описывались проблемы с растрескиванием, обнаруженные в нижней части лонжерона самолета, зарегистрированного в США. Управление гражданской летной годности Австралии (CAA) по поручению Федерального управления гражданской авиации (FAA) провело фрактографический анализ десяти трещин, обнаруженных в компоненте. CAA определила, что трещины, образовавшиеся в результате межкристаллитного воздействия, ямок, привели к коррозионным трещинам под напряжением, и что дальнейшее расширение произошло в результате усталости.Эти сбои будут упомянуты позже в разделе, посвященном IG и расслоению, и будут предоставлены более подробные сведения. Перекрытие механизмов (два или более механизма коррозии или деградации, участвующих в изменении состояния повреждения) часто наблюдается, что также задокументировано в [13].

Приведенный выше пример иллюстрирует, как коррозионные ямки и воздействие IG могут серьезно поставить под угрозу структурную целостность и безопасность самолета. Помимо коррозии, фреттинг и усталость от истирания иногда оказываются серьезной угрозой безопасности.В этой статье не рассматриваются проблемы раздражения и усталости, поскольку первый автор много писал об этом в другом месте, и эти механизмы деградации не должны были быть включены в это краткое резюме.

Несмотря на то, что авиационная промышленность уделяет большое внимание вопросам безопасности, в течение многих лет она относила коррозию и истирание к вопросам технического обслуживания, экономики и осмотра. Хотя в отрасли разработаны некоторые программы предотвращения коррозии / истирания, она не сделала того, что, возможно, должно было бы количественно оценить влияние коррозии / истирания на целостность конструкции.Попытки, предпринятые в этой области, кажутся спорадическими и ограниченными по количеству [27].

Вальтер Шютц более подробно остановился на этом вопросе в лекции Plantema в ICAF [25]. Более того, любому, кто сомневается в потенциальных катастрофических последствиях деградации конструкции самолета из-за коррозии, будет полезно прочитать содержательную презентацию Стива Свифта, относящуюся к «The Aero Commander Chronicle» [26]. В рамках технической статьи, представленной Hoeppner et al. на ICAF-1999 они обнаружили следующее в отношении точечной коррозии и усталости от точечной коррозии, как указано в таблице 2.

Самолет Место отказа Причина Серьезность происшествия Место Год От Наличие усталости, коррозии и точечной коррозии Серьезная AR 1997 NTSB DC-6 Двигатель, главный шатун Коррозионная ямка Fatal 9031 9031 Piper PA-23 Двигатель, цилиндр Коррозионная ямка Fatal AL 1996 NTSB Boeing 75 Коррозионное повреждение рычага управления рулем Коррозионная деформация WI 1996 NTS B Embraer 120 Лопасть гребного винта Коррозионная ямка Смертельный и серьезный ущерб, потеря плоскости GA 1995 NTSB Gulfstream GA-683 Коррозия 9033 9033 Гидравлическая линия Gulfstream GA-681 Потеря плоскости, повреждений нет AZ 1994 NTSB L-1011 Двигатель, диск компрессора Коррозионная ямка Потеря плоскости, нет повреждений AK NTSB Embraer 120 Лопасть гребного винта Коррозионная ямка Повреждение плоскости, без травм Канада 1994 NTSB Бразилия 1994 NTSB 9 0124 Mooney Mooney 20 Двигатель, салон Коррозионная ямка, неправильный подход Легкие травмы TX 1993 NTSB C-130 Переборка, фитинг Переборка точечная коррозия Утечки под давлением — 1995 LMAS C-141 Основная рама FS998 Коррозионная точечная коррозия, коррозионное растрескивание под напряжением Обнаружена трещина во время осмотра —

Примеры, приведенные в таблице, взятые вместе с общей информацией, цитируемой в справочных материалах, ясно показывают, что деградация, связанная с коррозией, является существенной проблемой безопасности для обеспечения структурной целостности самолета.Подобная компиляция не была сделана только для отшелушивания, но, по мнению авторов, ее необходимо сделать.

В последние годы больше внимания уделяется вопросу воздействия коррозии на структурную целостность, особенно после обследований парка воздушных судов после аварии Aloha Airlines (AA243) в 1988 году [16]. Несмотря на то, что сообщество NATO-AGARD санкционировало выпуск руководства по тематическим исследованиям коррозии, и большой объем информации был представлен в руководстве, опубликованном AGARD [13], важно, чтобы недостатки RMS, которые могут возникнуть до возникновения аварий, были признаны .Очевидно, что это не относится ко всем основным паркам самолетов, будь то военные или коммерческие [12, 16, 19–22, 25–27]. Другой очевидный вопрос заключается в том, что существуют недостатки в анализе отказов и в базах данных [27, 28].

Потенциальное достойное сожаления происшествие из-за образования / зарождения трещин, связанных с коррозией, представляет собой постоянную угрозу безопасности самолетов. Следующая цитата из недавней конференции RTO НАТО по усталости в присутствии коррозии добавляет некоторое понимание необходимости больших усилий для понимания потенциальной роли воздействия коррозии на целостность конструкции.

В некоторых докладах семинара обсуждалось значение коррозионной усталости как проблемы безопасности или экономической проблемы. Есть достаточно данных, подтверждающих, что это определенно экономический вопрос. Существует также достаточно данных, подтверждающих, что это не было серьезной проблемой для безопасности. Однако проблема, безусловно, представляет собой потенциальную угрозу безопасности, если техническое обслуживание не выполняет свою задачу должным образом. Кроме того, руководство должно постоянно обновлять установленные методы технического обслуживания и инспекций для устранения дополнительных угроз ухудшения характеристик в реальном времени для воздушных судов, эксплуатируемых намного дольше их первоначального срока сертификации конструкции.Одной экономической проблемы достаточно, чтобы мотивировать поддержку исследований и разработок, которые могут снизить бремя обслуживания. Это исследование также снизит угрозу катастрофического отказа от коррозионного повреждения.

( Линкольн, Дж., Симпсон, Д., Введение в [36]) . Еще одна цитата из другого источника проливает свет на этот вопрос [33, стр. 1-1].

В настоящее время оценки срока службы конструкции, требования к проверкам и интервалы проверок определяются в рамках оценки долговечности и устойчивости к повреждениям (DADTA) с использованием методов роста трещин механики разрушения в соответствии с Программой обеспечения целостности конструкции самолета (ASIP).Эти методы обычно не учитывают влияние коррозионного повреждения на возникновение трещин или поведение скорости роста трещин. Кроме того, эти методы не учитывают множественные усталостные трещины в DADTA структурных компонентов, восприимчивых к WFD. Для самолетов, которые, как ожидается, не будут иметь значительных усталостных повреждений в течение многих лет, таких как C / KC-135, этот подход имеет серьезные ограничения, поскольку он не учитывает коррозионные повреждения или WFD. Необходимо понимать влияние коррозионного повреждения и WFD на напряжение, усталостную долговечность и остаточную прочность, чтобы гарантировать, что проверки технического обслуживания и ремонтные работы будут разработаны и начаты до того, как произойдет серьезное ухудшение безопасности экипажей / самолетов .

Таким образом, теперь сообщество четко осознает потенциальное влияние деградации, связанной с коррозией, на структурную целостность самолета. Необходимость понимания возможности возникновения коррозии компонентов самолета является критической. Таким образом, чтобы даже начать оценку этого потенциала, сообществу необходимо знать следующее: (i) химическая среда, которая может встретиться на интересующей структуре в интересующем месте, (ii) материал, из которого изготовлен компонент. , (iii) ориентация критических сил (нагрузок), прилагаемых снаружи и внутри, по отношению к критическим направлениям в материале, (iv) восприимчивость материала к возникновению данного типа коррозии, (v) температура воздействие на компонент, (vi) тип приложенных сил (т.е.е., постоянное усилие или циклическое усилие с постоянной амплитудой нагрузки или с переменной амплитудой нагрузки), (vii) тип воздействия химической среды (т. е. постоянное, прерывистое), сопутствующее силам (коррозионная усталость или коррозионное растрескивание под напряжением) или последовательно с силой (коррозия / усталость или коррозионная усталость), (viii) скоростью коррозионного воздействия, (ix) потенциальным влиянием эффектов коррозии на зарождение и распространение усталостной трещины, (x) воздействием любого связанного с этим коррозионного разрушения остаточной прочности, (xi) возможность возникновения обширного коррозионного повреждения (WCD), (xii) потенциальное влияние коррозии на возникновение обширной усталости

| (i) Формирование или зарождение деградации / повреждения в результате определенного физического или коррозионного процесса, взаимодействующего с процессом усталости, если это необходимо.Коррозия и другие процессы могут действовать самостоятельно, чтобы сформировать / зародить повреждение. Должен произойти переход от стадии формирования / зародышеобразования к следующей фазе. Фаза L 1 в другую фазу. | |

| (ii) Соединение и распространение трещин с преобладанием микроструктуры (режим «коротких» или «мелких» трещин). Фаза L 2 . | |

| (iii) Распространение трещин в режиме, при котором LEFM, EPFM или FPFM могут применяться как для анализа, так и для определения характеристик материала (режим «длинных» трещин).Фаза L 3 . | |

| (iv) Окончательная нестабильность. Фаза L 4 . | |

| Самолет | Место отказа | Причина | Серьезность происшествия | Место | Год | От |

| Наличие усталости, коррозии и точечной коррозии | Серьезная | AR | 1997 | NTSB | ||

| DC-6 | Двигатель, главный шатун | Коррозионная ямка | Fatal | 9031 9031|||

| Piper PA-23 | Двигатель, цилиндр | Коррозионная ямка | Fatal | AL | 1996 | NTSB |

| Boeing 75 | ||||||

| Коррозионное повреждение рычага управления рулем | Коррозионная деформацияWI | 1996 | NTS B | |||

| Embraer 120 | Лопасть гребного винта | Коррозионная ямка | Смертельный и серьезный ущерб, потеря плоскости | GA | 1995 | NTSB |

| Gulfstream GA-683 | Коррозия 9033 9033 Гидравлическая линия Gulfstream GA-681Потеря плоскости, повреждений нет | AZ | 1994 | NTSB | ||

| L-1011 | Двигатель, диск компрессора | Коррозионная ямка | Потеря плоскости, нет повреждений | AK | NTSB||

| Embraer 120 | Лопасть гребного винта | Коррозионная ямка | Повреждение плоскости, без травм | Канада | 1994 | NTSB | Винт Коррозионная лопасть винта Embraer самолет, травм нет | Бразилия | 1994 | NTSB | 9 0124

| Mooney Mooney 20 | Двигатель, салон | Коррозионная ямка, неправильный подход | Легкие травмы | TX | 1993 | NTSB |

| C-130 | Переборка, фитинг | Переборка | точечная коррозия | Утечки под давлением | — | 1995 | LMAS |

| C-141 | Основная рама FS998 | Коррозионная точечная коррозия, коррозионное растрескивание под напряжением | Обнаружена трещина во время осмотра | — | ||

В некоторых докладах семинара обсуждалось значение коррозионной усталости как проблемы безопасности или экономической проблемы. Есть достаточно данных, подтверждающих, что это определенно экономический вопрос. Существует также достаточно данных, подтверждающих, что это не было серьезной проблемой для безопасности. Однако проблема, безусловно, представляет собой потенциальную угрозу безопасности, если техническое обслуживание не выполняет свою задачу должным образом. Кроме того, руководство должно постоянно обновлять установленные методы технического обслуживания и инспекций для устранения дополнительных угроз ухудшения характеристик в реальном времени для воздушных судов, эксплуатируемых намного дольше их первоначального срока сертификации конструкции.Одной экономической проблемы достаточно, чтобы мотивировать поддержку исследований и разработок, которые могут снизить бремя обслуживания. Это исследование также снизит угрозу катастрофического отказа от коррозионного повреждения.

В настоящее время оценки срока службы конструкции, требования к проверкам и интервалы проверок определяются в рамках оценки долговечности и устойчивости к повреждениям (DADTA) с использованием методов роста трещин механики разрушения в соответствии с Программой обеспечения целостности конструкции самолета (ASIP).Эти методы обычно не учитывают влияние коррозионного повреждения на возникновение трещин или поведение скорости роста трещин. Кроме того, эти методы не учитывают множественные усталостные трещины в DADTA структурных компонентов, восприимчивых к WFD. Для самолетов, которые, как ожидается, не будут иметь значительных усталостных повреждений в течение многих лет, таких как C / KC-135, этот подход имеет серьезные ограничения, поскольку он не учитывает коррозионные повреждения или WFD. Необходимо понимать влияние коррозионного повреждения и WFD на напряжение, усталостную долговечность и остаточную прочность, чтобы гарантировать, что проверки технического обслуживания и ремонтные работы будут разработаны и начаты до того, как произойдет серьезное ухудшение безопасности экипажей / самолетов .

В процессе обработки можно использовать в качестве припоя олово, а также его сочетание со свинцом. Среди других допустимых сочетаний – никель, анодированный алюминий и разные типы сплавов.

В процессе обработки можно использовать в качестве припоя олово, а также его сочетание со свинцом. Среди других допустимых сочетаний – никель, анодированный алюминий и разные типы сплавов. Сталь может быть как хромникелевой, так и хромистой, а также с дополнительным полимерным покрытием.

Сталь может быть как хромникелевой, так и хромистой, а также с дополнительным полимерным покрытием.

У нас есть три цеха горячего цинкования. Мощность предприятия составляет 120 тысяч тонн в год.

У нас есть три цеха горячего цинкования. Мощность предприятия составляет 120 тысяч тонн в год.