Виды сварочных швов и техника их выполнения

Сварочный шов – неразъемное соединение, получаемое в результате сварки. Задача каждого сварщика – получение качественного сварного шва, которое гарантирует надежное соединение элементов. Для выполнения поставленной задачи нужно знать виды сварочных швов и техники их выполнения.

Основные виды сварочных швов

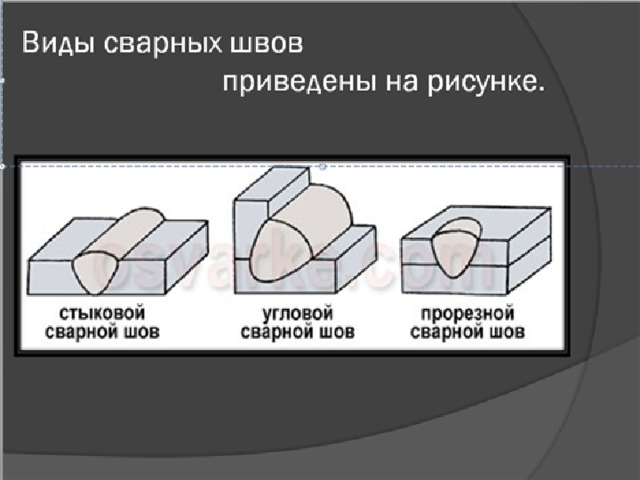

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, примыкающими торцевыми поверхностями друг к другу,

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием,

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки,

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей,

- торцевые – получаемые за счет сваривания торцов заготовок.

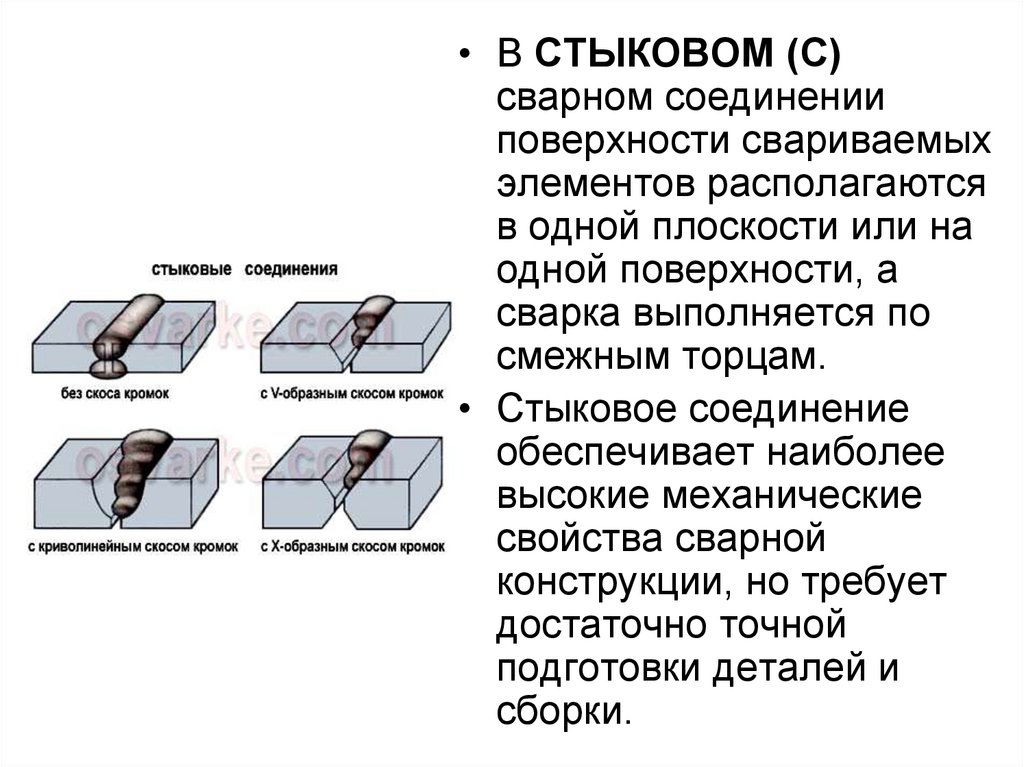

Стыковые швы

Стыковые швы являются самыми распространенным видом швов. Они используются при сварке металлических листов или труб различной толщины. Для сварки заготовки должны быть надежно зафиксированы. Между деталями остается небольшой зазор – около 1-2мм. В процессе сварки он заполняется расплавленным металлом заготовок или присадочным материалом.

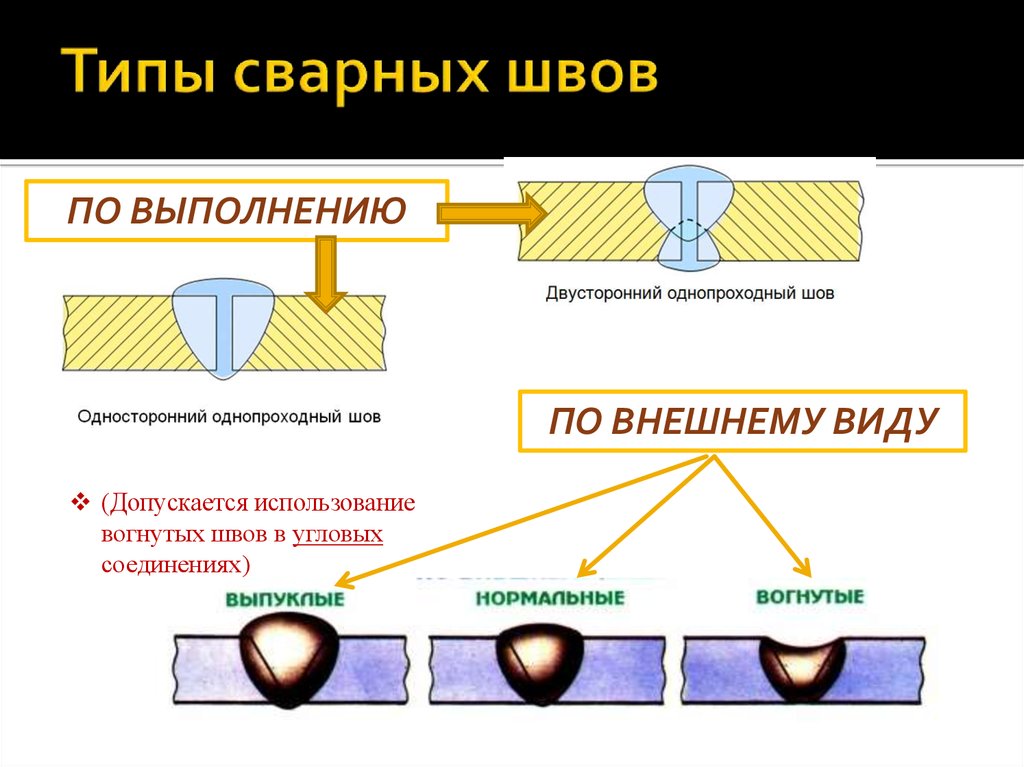

Различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки. Соответственно этому различают формы:

- с отбортовкой – для деталей толщиной до 4мм,

- без скоса – для деталей толщиной до 8мм,

- с V-образным скосом – для деталей толщиной от 3 до 60мм,

- с X-образным скосом – для деталей толщиной от 8 до 120мм,

- с K-образным скосом – для деталей толщиной от 8 до 100мм,

- с криволинейным скосом – для деталей толщиной от 15 до 100мм.

Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении швов внахлест поверхности свариваемых деталей параллельны друг другу и частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для практики неопытных сварщиков.

Сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Кромки подготавливаются без скоса. Угол наклона электрода при выполнении сварки должен быть в пределах 15o-45o. Если угол наклона будет выходить за эти пределы, то шов «заползет» на одну и сторон стыка.

Тавровые швы

В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки. Обрабатывается только привариваемый торец. Как правило, без скоса свариваются детали небольшой толщины – от 2 до 40мм. Для деталей толщиной от 8 до 100мм производится обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

Угловые швы часто относят к подвиду тавровых швов. Но при этом угловые швы больше распространены, чем тавровые.

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Так для сварки листов разной толщины нужно держать электрод под углом 60o по отношению к более толстой заготовке. В результате основное тепло придется на более толстую деталь, а более тонкая не перегреется и не прогорит.

Угловые швы бывают

Прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы используются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах от 0

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это вероятно при наличии непроваров.

Другие критерии классификации сварных соединений

Кроме способа соединения деталей швы различаются по другим параметрам:

- по форме шва различают выпуклые и плоские швы,

- по протяженности бывают сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве бывают горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Перед началом работ важно определить вид сварочного шва по всем параметрам. Это поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Основные типы сварных соединений и виды сварных швов

1 / 1

Содержание:

- Назначение кислородного редуктора

- Что представляет собой сварочное соединение

- Типы сварных соединений

- Классификация сварных швов

- Требования к сварным швам

- Что влияет на качество сваривания

Что представляет собой сварочное соединение

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

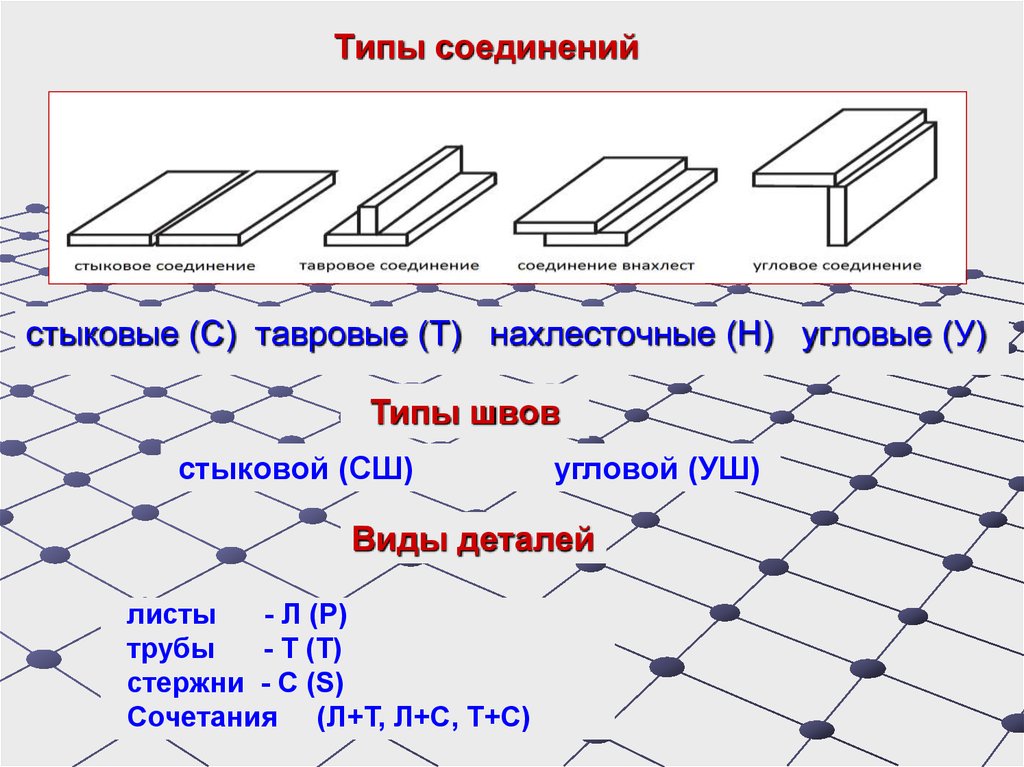

Типы сварных соединений

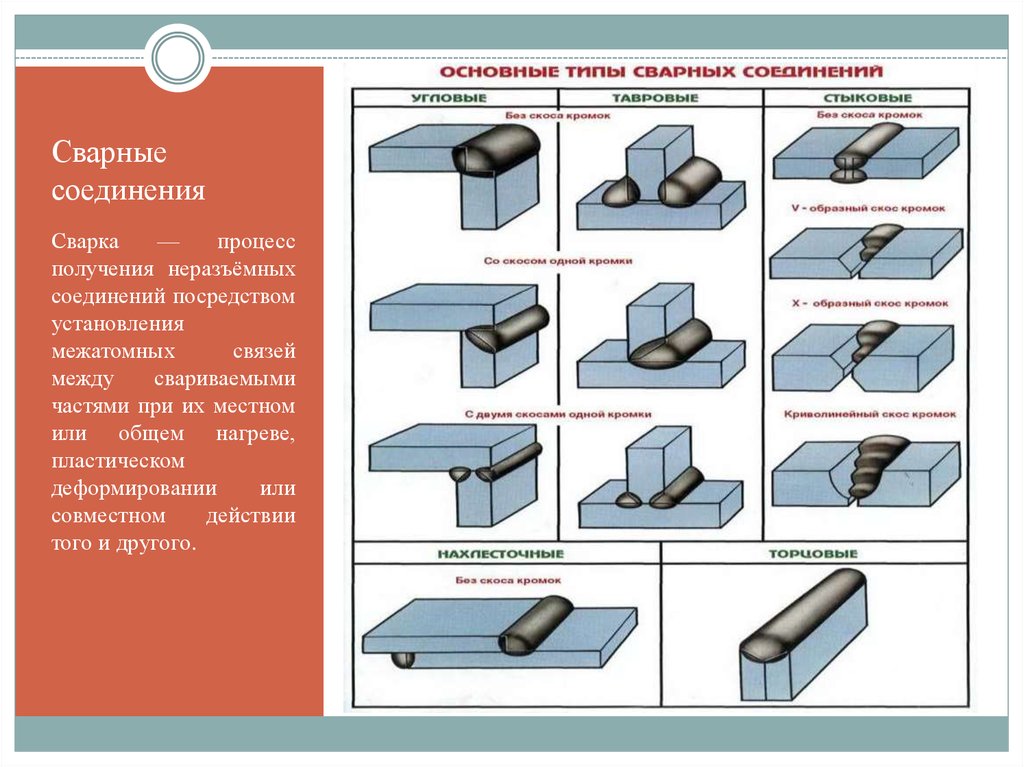

В сварочной технологии рассматривают следующие типы:

-

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

-

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

-

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

-

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

-

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

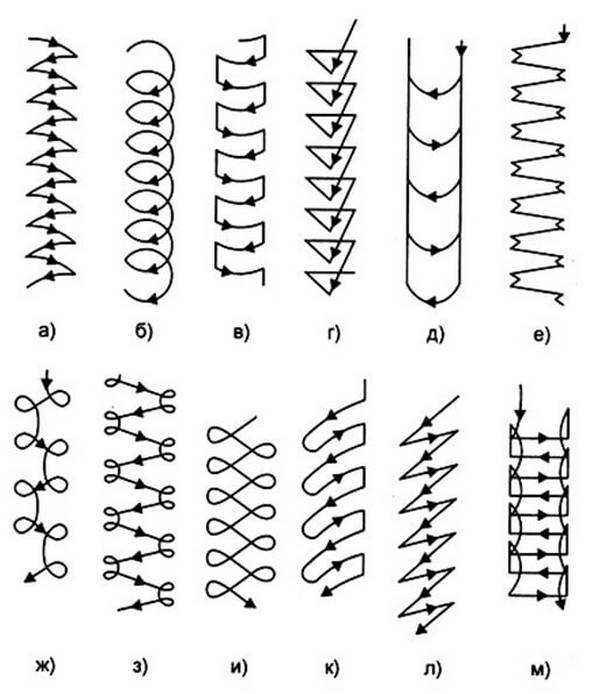

Классификация сварных швов

Чаще всего встречается следующая классификация сварных швов:

-

по положению в пространстве;

-

по конфигурации;

-

по степени выпуклости;

-

по количеству проходов;

-

по направлению действующего усилия и вектору действия внешних сил;

-

по виду сварки;

-

по протяженности.

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов:

-

нижние,

-

горизонтальные,

-

вертикальные,

-

потолочные.

Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика. Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды:

-

прямолинейные,

-

криволинейные,

-

кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

С количеством проходов и вектором действия внешних сил все понятно, а вот по виду сварки сварные соединения разделяют по методу:

-

дуговой сварки;

-

автоматической и полуавтоматической сварки под флюсом;

-

дуговой сварки в защитных газах;

-

электрошлаковой сварки;

-

электрозаклепочные;

-

контактной электросварки;

-

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

На стороне сплошных главные козыри – качество, прочность и непроницаемость.

Требования к сварным швам

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

-

относительное удлинение в пределах 14 – 16%;

-

предел прочности не менее чем у свариваемого металла;

-

показатель твердости не менее чем у свариваемого металла.

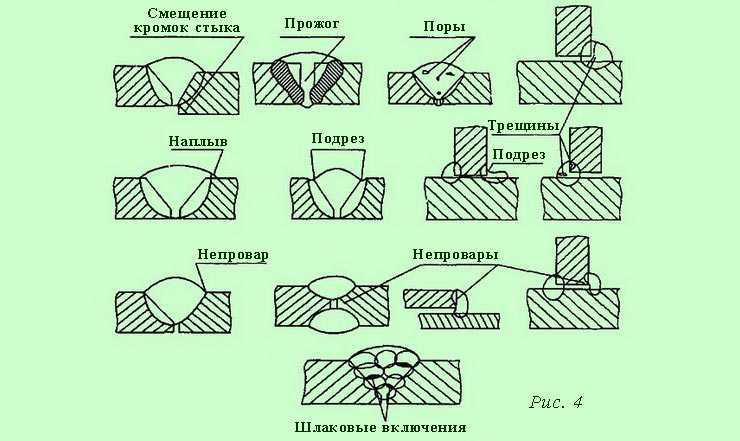

Технологические требования сводятся, в основном, к обеспечению полного провара. Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

Что влияет на качество сваривания

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

Что такое шовная сварка? — TWI

Шовная сварка – это соединение деталей из одинаковых или разнородных материалов непрерывным швом. Шовную сварку можно разделить на два основных метода: шовную сварку сопротивлением и шовную сварку трением.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Сварка контактным швом

Сварка контактным швом представляет собой разновидность контактной точечной сварки с основным отличием в том, что сварочные электроды представляют собой колеса с приводом от двигателя, а не стационарные стержни. Этот метод сварки, идеально подходящий для изготовления листового металла, пропускает электрический ток через соединяемые листы металлов, в то время как они удерживаются вместе за счет механической силы в конфигурации внахлест между профилированными медными электродами. Как и в случае других видов контактной сварки, сплавление происходит там, где поверхности листа соприкасаются, поскольку это точка наибольшего электрического сопротивления и, следовательно, место, где тепловыделение максимально.

Этот метод сварки, идеально подходящий для изготовления листового металла, пропускает электрический ток через соединяемые листы металлов, в то время как они удерживаются вместе за счет механической силы в конфигурации внахлест между профилированными медными электродами. Как и в случае других видов контактной сварки, сплавление происходит там, где поверхности листа соприкасаются, поскольку это точка наибольшего электрического сопротивления и, следовательно, место, где тепловыделение максимально.

Тепло от колес электродов в форме дисков создает непрерывный сварной шов, когда заготовки подаются между ними, что приводит к сварке сопротивлением качению или негерметичному сварному шву.

Для шовной сварки сопротивлением может использоваться либо прерывистое движение, когда скорость ролика заранее не определена, либо шовная сварка с непрерывным движением, когда скорость электродного ролика заранее определяется до подачи тока.

Расходуемая проволока для контактной шовной сварки

Альтернативный метод, называемый контактной шовной сваркой плавящейся проволокой, аналогичен стандартной контактной шовной сварке, за исключением того, что электродный диск имеет канавки, так что между диском и соединяемым материалом можно ввести профилированную медную проволоку. Эта медная проволока подается с катушки и проходит вокруг электродного диска со скоростью сварки, после чего выгружается в контейнер для металлолома. Это гарантирует, что на работу всегда будет подаваться чистая, незагрязненная поверхность.

Эта медная проволока подается с катушки и проходит вокруг электродного диска со скоростью сварки, после чего выгружается в контейнер для металлолома. Это гарантирует, что на работу всегда будет подаваться чистая, незагрязненная поверхность.

Подходит для сварки стали с покрытием и нержавеющей стали, этот процесс отличается высокой надежностью и позволяет достичь скорости сварки более 70 метров в минуту. В то время как расходуемая проволока увеличивает стоимость этого типа сварки, расходы компенсируются стоимостью возврата лома меди.

Меры предосторожности при контактной шовной сварке

Как и при любом процессе, в котором используется электрический ток, вы должны принять меры предосторожности в отношении силы тока, подаваемого сварочным оборудованием. Если ток слишком высок, поверхность раздела между роликом и материалами будет слишком горячей. Тепло, выделяемое электродами, можно уменьшить, промывая область сварки водой, которая охлаждает ролики во время процесса соединения.

Также важно следить за скоростью сварки, чтобы обеспечить качественное соединение по всему шву.

Преимущества контактной шовной сварки

Преимущество контактной шовной сварки заключается в создании четких сварных швов без образования газа или сварочного дыма. Также нет необходимости использовать присадочные материалы для изготовления соединения , которое может быть выполнено герметичным как для газа, так и для жидкости , что обеспечивает ряд применений.

Процесс может быть полностью автоматизирован , что делает его воспроизводимым. Кроме того, контактная шовная сварка может одновременно создавать как одиночный шов, так и параллельный шов.

Недостатки контактной шовной сварки

В то время как контактная шовная сварка подходит для получения соединений по прямой линии, ролики не могут выполнять более сложные криволинейные сварные швы. Сварка также невозможна во внутренних углах или там, где другие элементы компонента препятствуют доступу колесных электродов.

Этот процесс также не подходит для соединения листов металла толщиной более 3 мм . Из-за скорости ролика может потребоваться высококвалифицированный оператор для обеспечения качества сварки, а сварочное оборудование также дорого.

Применение контактной шовной сварки

Благодаря способности выполнять соединения, непроницаемые для газа или жидкости, этот процесс хорошо подходит для создания таких изделий, как стальные топливные баки для транспортных средств, а также консервные банки, радиаторы или стальные бочки. Сварные швы сопротивления также можно найти на многих типах стволов и выхлопных систем.

Широко используемый для соединения баков самолетов, холодильников и масляных трансформаторов, этот процесс можно использовать для сварки нержавеющей стали, никелевых и магниевых сплавов.

Сварка швов трением

Этот метод соединения использует трение для выделения тепла для сварного соединения, а не электроды. Как и в других процессах сварки трением, заготовки соединяются в твердой фазе без расплавления материалов, что означает отсутствие сплавления и, следовательно, практически полное отсутствие взаимной диффузии между расходуемым материалом и подложкой.

Идеально подходит для соединения материалов, трудно поддающихся сварке с использованием традиционных методов дуговой сварки, сварка трением создает тепло за счет вращающегося плавящегося стержня, который в осевом направлении вдавливается в V-образный или U-образный паз. Заготовки перемещаются под вращающимся расходным материалом по мере отложения налета в канавке.

5 типов сварных швов

Для разных работ требуются разные типы сварных швов. Сварные соединения сделаны так, чтобы соответствовать потребностям и усилиям каждого отдельного приложения. Давайте погрузимся в 5 типов сварочных швов ниже.

Угловые сварные швы

Угловые сварные швы — это еще один термин для обозначения угловых, нахлесточных и тавровых соединений. Угловые сварные швы являются наиболее распространенным типом сварного соединения и составляют почти 75% соединений, выполненных дуговой сваркой. Вам не нужно подготавливать кромку, и этот тип соединения упрощает сварку трубопроводных систем. Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Стыковые сварные швы дороже, чем угловые. Угловые сварные швы в основном используются в трубопроводных системах для соединения труб с раструбными соединениями.

Утверждения о сварке в скалах, сварные швы могут быть выполнены различными способами, включая:

- Литье

- Стрижка

- Обработка

- Ковка

- Подача

- Штамповка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Маршрутизация

- Шлифовка

- Плазменно-дуговая резка (процесс термической резки)

Угловые наружные швы

Угловые наружные швы являются одним из самых популярных сварных швов в производстве листового металла. Угловой сварной шов используется на внешней кромке детали. Этот сварной шов представляет собой тип соединения, которое сходится под прямым углом между двумя металлическими деталями, образуя букву L. Это часто встречается при изготовлении ящиков, рам ящиков и подобных изделий.

Стили сварки, используемые для создания угловых соединений:

- Точечная сварка

- Угловой шов

- V-образный сварной шов

- Сварной шов с квадратной разделкой или сварной шов встык

- U-образный сварной шов

- Сварной шов с разделкой кромок

- Сварной шов с развальцовкой и V-образным пазом

- Сварной шов с J-образной канавкой

- Угловой сварной шов.

- Краевой сварной шов

X-образный шов

Двойной V-образный шов также известен как X-образный шов и двойной V-образный шов. Это разновидность стыковой сварки, состоящая из комбинации двух V-образных швов на каждой из двух сторон

соединяемые компоненты.

Одиночные стыковые сварные швы аналогичны соединению со скосом, но вместо того, чтобы иметь скошенную кромку только с одной стороны, скошены обе стороны сварного соединения. В толстых металлах, когда сварку можно выполнять с обеих сторон заготовки, применяют двойное V-образное соединение. При сварке более толстых металлов для двойного V-образного соединения требуется меньше присадочного материала, поскольку здесь два более узких V-образных соединения по сравнению с более широким одинарным V-образным соединением. Кроме того, двойной V-образный шарнир помогает компенсировать силы деформации. При одинарном V-образном стыке напряжение имеет тенденцию деформировать деталь в одном направлении, когда V-образный стык заполнен, но при двойном V-образном стыке с обеих сторон материала имеются сварные швы, имеющие противоположные напряжения, выпрямляющие материал. .

При сварке более толстых металлов для двойного V-образного соединения требуется меньше присадочного материала, поскольку здесь два более узких V-образных соединения по сравнению с более широким одинарным V-образным соединением. Кроме того, двойной V-образный шарнир помогает компенсировать силы деформации. При одинарном V-образном стыке напряжение имеет тенденцию деформировать деталь в одном направлении, когда V-образный стык заполнен, но при двойном V-образном стыке с обеих сторон материала имеются сварные швы, имеющие противоположные напряжения, выпрямляющие материал. .

V-образные швы

Для получения V-образного угла, характерного для V-образного шва, заготовки либо скошены, либо расположены под соответствующим углом

друг к другу.

Швы внахлест

Шов внахлест — это когда один шов накладывается на другой, образуя непрерывный сварной и герметичный шов. Этот шов выглядит чистым и собранным. Идеально подходит для сварки полов и крыш.