Как правильно варить горизонтальный шов электросваркой видео

Чтобы заделать отверстие в стальной трубе, изготовить основу забора или козырек для крыльца из металла, необходимо владеть навыками сварки. Эта видеостатья поможет разобраться, как правильно варить электросваркой. Здесь собраны видеоматериалы, в которых подробно и понятно даже для новичка разбирается каждый вид работ.

Выбор электрода, правила ТБ и СИЗ, подключение сварочных кабелей, выбор значения силы тока в зависимости от диаметра электрода, подготовка металла, способы поджига дуги – обо всем этом в следующем видеоматериале:

Не знаете, как проводить стыковое соединение или проварить детали с 2-х сторон? Посмотрите видеоматериал ниже. Кроме всего прочего, вы узнаете, как влияет покрытие электродов на результат сварки, что такое катет шва и многое другое:

В следующем ролике показано, как сделать качественный шов, как делать вертикальные и горизонтальные швы, рассказано о токовых режимах сварки и других особенностях технологии:

Следующее видео о технологии сварки профильной трубы в разных положениях:

Если в предыдущем видеоролике рассказано, как варить трубы квадратного и прямоугольного сечения, то здесь о сварке круглых труб встык:

В трубах иногда появляются нежелательные отверстия, узнайте, как их заварить:

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

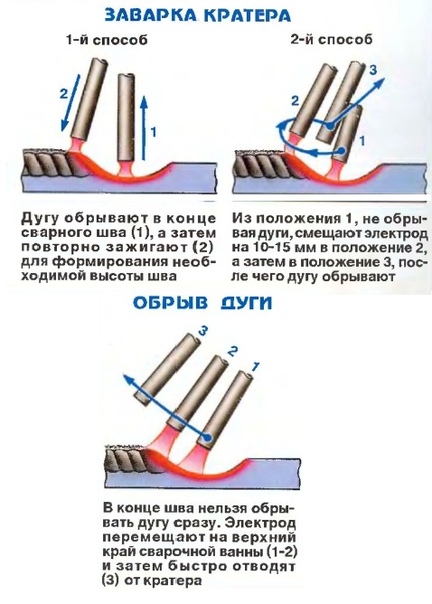

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

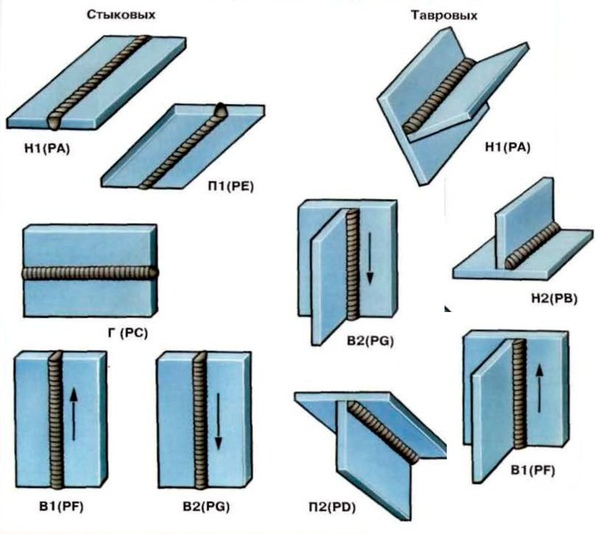

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

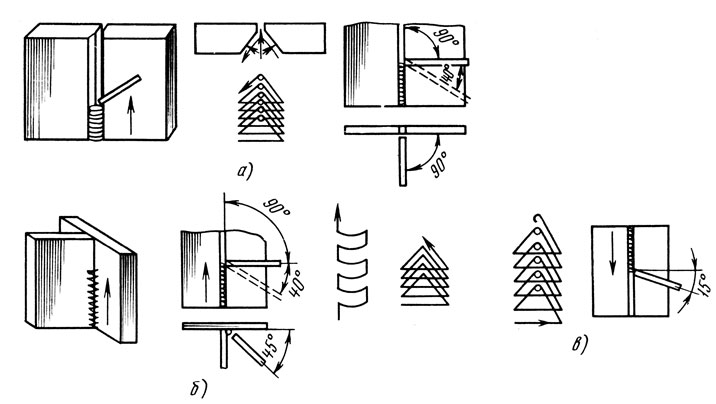

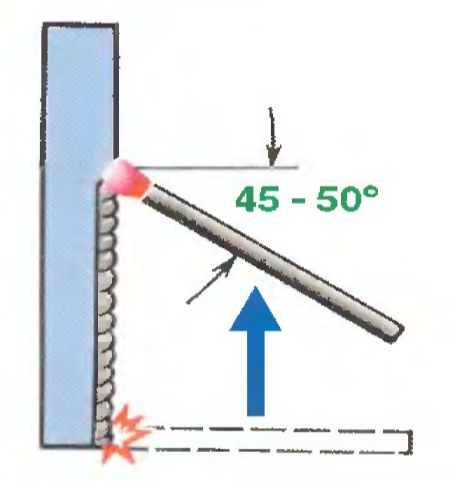

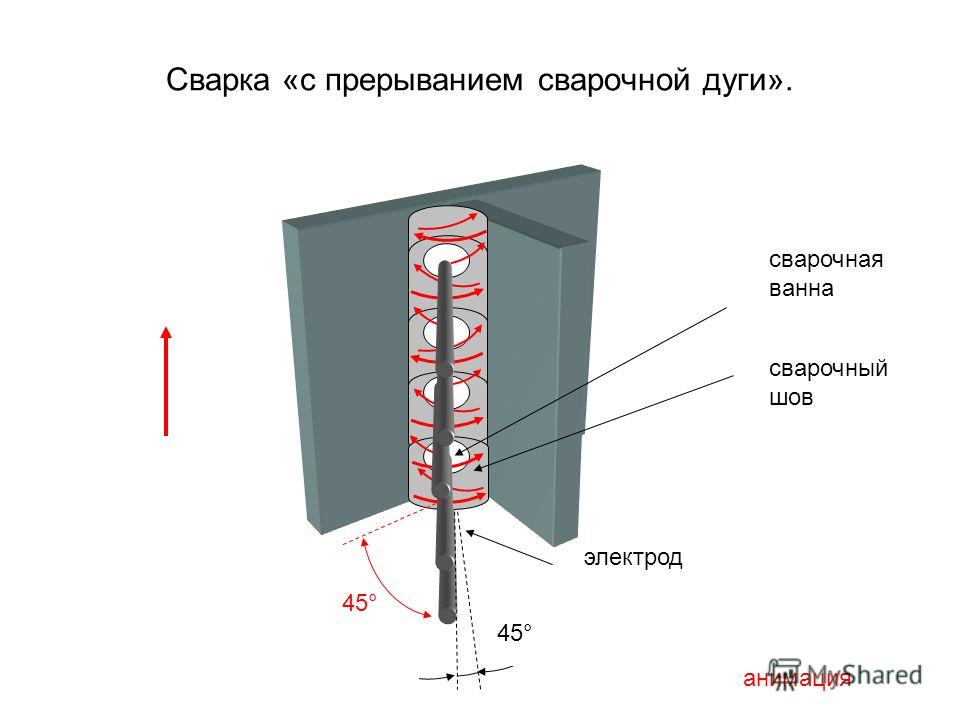

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Величина тока не должна быть очень высокой, примерно 160 ампер.

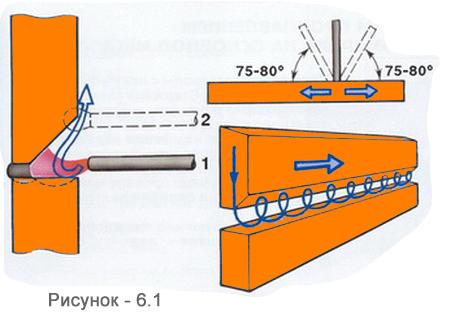

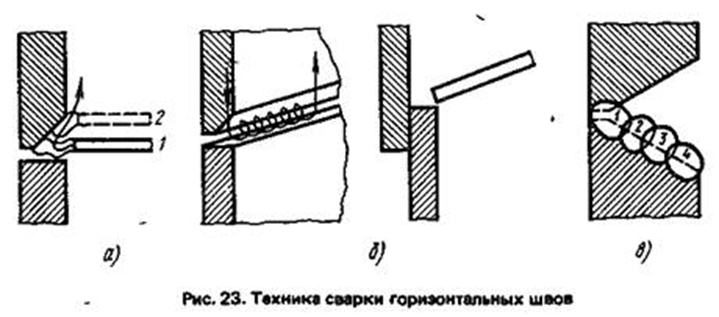

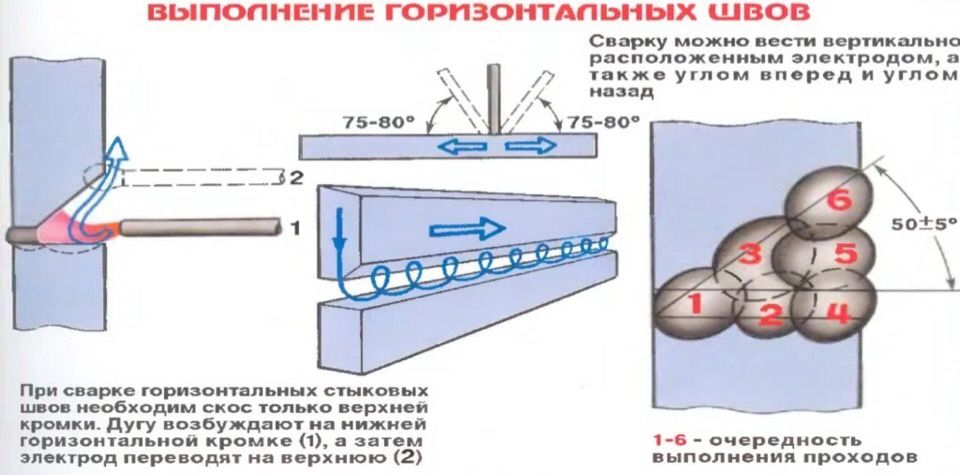

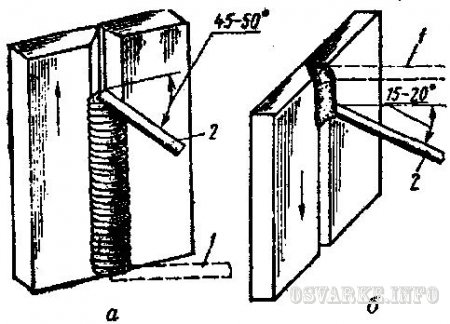

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

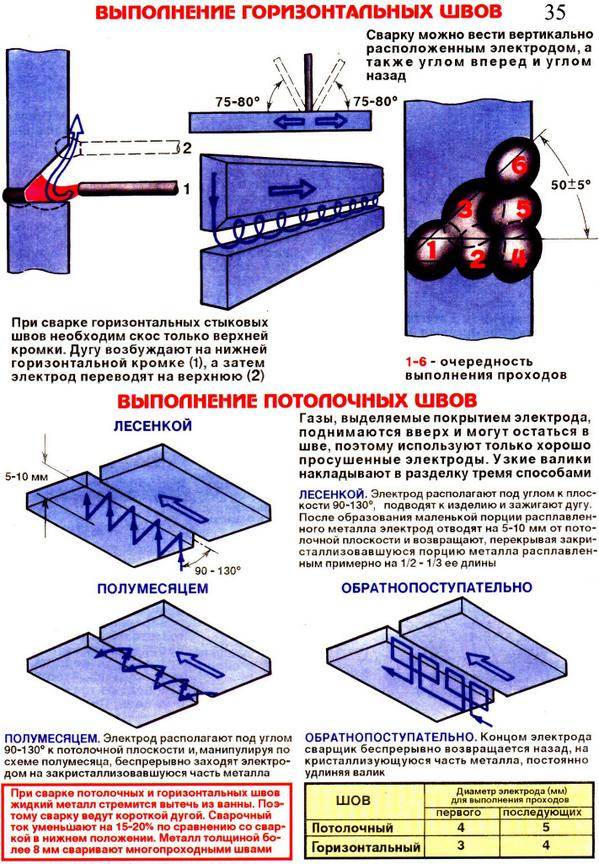

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

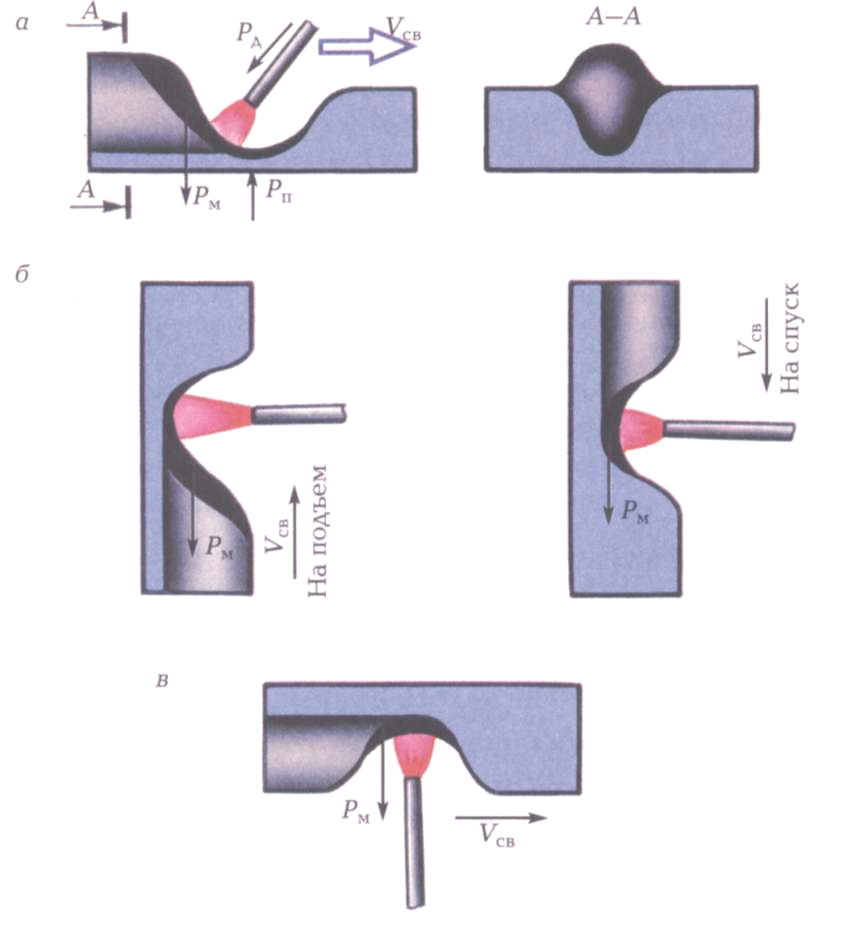

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка вертикального типа может быть:

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

«Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

В рабочем процессе сварки нередко возникает ситуация, когда требуется приварить две детали, расположенные в разных плоскостях. Попробуем детально разобраться, как варить вертикальный шов инвертором, так плоскости, как правило, располагаются в таких плоскостях, где нет возможности использовать обычные методы сварочных технологий. Как правило, одна плоскость располагается в вертикальном положении, а вторая часть в потолочной плоскости. В целом, как правильно варить вертикальный шов полуавтоматом задача непростая, требует сноровки, терпения и большого опыта мастеров – сварщиков. Достаточно упомянуть одну простую истину, даже расплавленный металл, который расположен между двумя плоскостями, подвержен силе закона всемирного тяготения вниз, что приводит в свою очередь к деформации и нарушению конструкционной части деталей.

Принципиальные варианты проведения вертикальной сварки

Чтобы понять, как правильно варить вертикальный шов инвертором, рассмотрим два принципиальных варианта проведения сварочных работ, которые включают в себя следующие принципы работы:

- В верхней зоне соединения, металл плавится быстрее, чем в ее нижней части, таким образом, проходит быстрая кристаллизация металлоконструкции в частях стыковки и соединения. Особенности сварки вертикальных швов предусматривают использование мелких дисперсионных частичек раскалённого металла, которые можно добиться только в режиме перемещения электродом вглубь, а также наружу, быстрыми и резкими движениями. При этом обязательно уменьшаем длину дуги сварочного аппарата. Образно говоря, в данной ситуации задача, как варить вертикальный шов полуавтоматом, чем – то напоминает постукивание электродом по поверхности обрабатываемых частей.

- Сварочный процесс как варить вертикальный угловой шов при помощи переменного тока осуществляется исключительно снизу вверх. Тут потребуется постепенное заполнение кратера обрабатываемого шва, причём наполняемость будет производиться исключительно снизу. Образно говоря, нижняя плоскость металла будет подставкой для заполнения раскалённого металла, который поступает сверху, рабочая плоскость ванны наполняется постепенно.

Требования к сварке в вертикальном положении

Ради справедливости, не всегда есть вероятность того, что необходимо только сварка вертикальных швов без отрыва. Встречаются ситуации, когда шов необходимо варить только сверху вниз. Но и здесь потребуется выполнение ряда технологических условий, которые необходимы для качественного проведения операции сварки металлов различных групп.

Чтобы капли раскалённого металла не стекли вниз, потребуется соблюдение ряда условий для определения задачи, как варить вертикальный шов инвертором металл 1.5 мм.»

- Электрическая дуга должна быть исключительно короткой.

- В начале режима поджига, электрод должен располагаться только перпендикулярно, причём одновременно двум рабочим плоскостям имеющихся заготовок.

- В процессе варке, электрод наклоняется вниз относительно основного корпуса держака. Электрод должен располагаться только под острым углом наклона относительно основной части сварочного шва. Дуга обязательно должна «ловить» капли раскалённого металла, для предотвращения стекания вниз.

- В некоторых случаях сварка полуавтоматом вертикальных швов не может остановить стекание раскалённых участков обрабатываемой поверхности металла. Очень аккуратно увеличиваем силу тока, и соответственно скорость перемещения электрода в режиме вниз. В ряде случаев, что эффективно решить проблему, как правильно варить потолочный и вертикальный шов, рекомендуется незначительно увеличить обрабатываемый сварной шов. Увеличить шов можно плавным перемещением расходника из стороны в сторону.

Вышеописанная технология является намного легче, чем аналогичный вариант проведения сварки сверху вниз. Но, данная методика показывает, что качество сварки будет в несколько раз хуже, чем предыдущий вариант исполнения.

Способы проведения сварочных работ

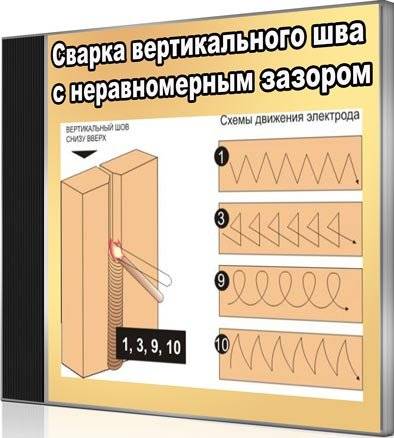

Теперь рассмотрим вопрос, как правильно варить вертикальный шов. Для этих целей берём во внимание одну из разновидностей работы — треугольник, ёлочка или лесенка.

- Технология треугольник. Для этой технологии используем металл, который имеет толщину не более чем 2 мм. Для выполнения технологического процесса, максимально притупляем кромки. В основе это работы, лежит технология сварки снизу вверх, но жидкий метал должен застывать сверху. Такой расплавленный металл постепенно стекает в нижнюю часть, аккуратно кристаллизируется образующийся металлический корпус шовного валика. Шлак, который стекает вниз, не препятствует проплавлению имеющихся кромок на части металла, так как происходит перемещение по уже застывшей ванне. По своей сути, форма ванны имеет вид треугольника, и это указывает на основное пояснение названия данной технологии. В данном случае необходимо правильно двигать электродом, чтобы можно было заполнить форму ванны, точнее ее стык.

К примеру, в нижней части зазора образуется полочка, после этого электродом перемещаем к левой кромке, после этого плавно переходим к правой кромке, и таким образом формируется наполнение ванночки. Для технологии треугольником, лучше всего использовать электрод диаметром 3 мм, а сила тока не более 80-100 ампер.

К примеру, в нижней части зазора образуется полочка, после этого электродом перемещаем к левой кромке, после этого плавно переходим к правой кромке, и таким образом формируется наполнение ванночки. Для технологии треугольником, лучше всего использовать электрод диаметром 3 мм, а сила тока не более 80-100 ампер. - Технология ёлочка. Этот вариант оптимален только для материала стали, которая имеет толщину в диапазоне 2-3 мм. Здесь используются очень сложные схемы перемещения электродом. Сварочные работы необходимо начинать в одной из плоскостей кромки. По одной стенке необходимо наплавлять раскалённый металл на себя, таким образом, формируем толщину зазора. Далее не останавливаясь, направляем электрод в глубину зазора. После этого необходимо опять же не останавливаясь задержаться в верхней части зазора на некоторое время, и опять же не останавливаясь отправлять электрод к другой части кромки. По идее, этот процесс напоминает больше петлю, где нужно каждый шаг отрабатывать до автоматизма. Таким образом, вы добьётесь равномерного распределения расплавленных частей в зазоре металла. В этом процессе необходимо предотвратить образование порезов кромок, а также образования подтёков.

- Технология лесенка. Этот метод можно использовать только в том случае, если вы обеспечите образование максимального размера шва при минимально возможном притуплении кромок. Сам процесс заключается в переходе от одной части кромки к другой при минимальном режиме подъёма электрода. Образно говоря, сварочная технология выполняется зигзагообразными действиями от одной кромки к другой, причём снизу — вверх. В данном случае рекомендуется электрод надолго задерживать на основаниях кромки на определённое время, после этого быстро обеспечивать переход к другой кромке там опять задерживаемся и быстро переходим к другой части и т.д. Данная технология актуальна для металла, который имеет толщину до 4 мм.

Варить вертикальный шов в принципе очень тяжело. Только опытным путём, настоящий профессионал может выполнить качественную работу.

Примечательно, чтобы научиться данной технологии, понадобится несколько месяцев практических навыков.»

Большое количество вариантов шва позволяет обеспечить высокое соединение стыковых соединений. Вертикальный шов, один из немногих, который позволяет добиться высокого качества соединения разнородных по группе металлов и конструкционных решений.

Видео: Как научится варить вертикальный шов?

Сварка горизонтальных швов и ее особенности

Электросварка — объединение между собой различных металлов методом расплавления их с помощью электрической дуги. При застывании образуется сварной шов. В зависимости от места положения шов бывает горизонтальным, вертикальным, боковым. Сварка горизонтальных швов производится на плоскости, расположенной вертикально. Своеобразной опорой служит нижняя кромка, поэтому в горизонтальном направлении дуговая сварка происходит более легко. Однако, специфические особенности вызывают ряд трудностей.

Необходимое оборудование

При горизонтальной сварке используются следующее оборудование и инструменты:

- Инвертор сварочный. Применяется для понижения сетевого напряжения до требуемого значения. Подходит для металлических деталей различной толщины.

- Трансформатор. Понижает напряжение до рабочего.

- Выпрямитель. Превращает переменный ток в постоянный. Создает стабильность горения дуги.

Сварщик должен иметь экипировку, обеспечивающую безопасность при работе: одежду из несгораемого материала, защитную маску.

Технология сварки горизонтального шва

Качественная сварка горизонтального шва заключается в том, что необходимо подобрать сечение электрода и силу тока. Важным является умение сварщика грамотно перемещать электрод по направлению шва, держать его под правильным углом. Нельзя допускать перегрев стыков и затухания дуги раньше времени.

Нельзя допускать перегрев стыков и затухания дуги раньше времени.

Когда выполняется горизонтальный шов сварка вызывает стекание вниз жидкого металла. Чтобы этого избежать, сваривание производят поочередным выполнением узких валиков. Каждый предыдущий становится опорой для следующего. Поперечные колебания недопустимы. Наплавку ведут по направлению снизу вверх. Сварочный ток подбирается максимально возможный для толщины свариваемых материалов.

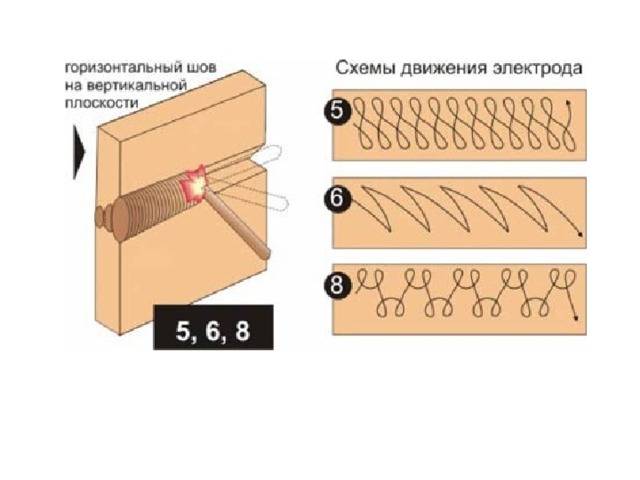

Сварочная ванна начинает опускаться вниз. Чтобы этого избежать, следует наклонять электрод. Угол наклона электрода относительно вертикальной плоскости составляет порядка 80 градусов. Сварка горизонтального шва на вертикальной поверхности обеспечивает формирование его необходимой ширины и глубины благодаря аккуратным перемещениям конца электрода. Расслабление руки сварщика способствует ведению электрода волнообразными движениями. Применяются различные рисунки поперечного хода.

Кроме перемещения электрода большую роль для получения качественного шва играют параметры тока. Сила тока должна быть тем выше, чем больше диаметр электрода и толщина свариваемого металла. Ровный шов получается при оптимальном соотношении силы тока и скорости перемещения электрода.

Сложности при горизонтальной сварке

Сложность при выполнении горизонтального шва создает сила тяжести расплавленного металла. Под ее действием может произойти его вытекание из сварочной ванны. Стекание металла на нижнюю кромку создает на ней сильное уплотнение. Из-за этих обстоятельств не происходит качественного соединения.

Из-за неудобного положения при горизонтальной сварке исполнитель может допустить ошибки. Чтобы возможные последствия свести к минимуму, на верхней кромке следует создать склон.

Интересное видео

Сварка электродом для чайников (Часть 3)

Это статья из серии экспресс-уроков Свар-EXPRESS.

Темы урока: Вертикальный шов; Токовые режимы сварки; Условия качественного шва; Движение электрода; «Подрез» и как с ним бороться; Тонкости сварки горизонтальных швов

Для демонстрации используется сварочный инвертор AuroraPRO STICKMATE 160 (MMA+TIG lift)

| Инженер-сварщик Евгений Евсин |

Следующее, о чем я вам расскажу – это сварка вертикального шва. Эта задача гораздо сложнее, чем в горизонтальном положении, есть свои определенные тонкости. Первое что мы должны знать – в вертикальном положении металл не должен быть таким же горячим, как при горизонтальной сварке. Необходимо уменьшить ток, чтобы металл не так сильно нагревался и не был таким текучим. Для вертикального шва со 100 ампер сделаем примерно 80, даже 75 ампер.

Вертикальный шов варится зигзагообразными движениями и с гораздо меньшей скоростью. Не забываем задерживаться на краях и следим за тем, как сплавляются края, чтобы не образовывалось подрезов. Самое главное нужно выставить правильный сварочный ток, чтобы металл не был слишком текучим, чтобы он у нас не стекал вниз, вовремя остывал и формировался. Также следим, чтобы процесс сварки не останавливался, однако, когда металл слишком горячий приходится останавливаться.

Мы в процессе поднимания шва совершаем зигзагообразные движения, на краях задерживаемся, но не долго, чтобы металл не становился жидким и подрезы не образовывались.

Совершаем не только зигзаги, но и петельки.

Иногда можно подниматься по середине и делать движения вверх-вниз.

Сбиваем шлак, получаем такой результат:

Стыковое соединение примерно аналогичное, поэтому делаем все тоже самое.

Существуют еще такое пространственные положения, как горизонтальное – это когда деталь находится примерно вот так вот:

Также есть потолочное, когда деталь расположена так:

Тут главное настроить автомат так, чтобы металл не стекал, не падал вниз, а правильно формировался.

В горизонте тоже есть свои сложности, потому что притяжение земли оказывает свое воздействие и металл стекает не так, как нам хотелось бы. Но есть определенные приемы для исправления ситуации. Например, когда мы прошли коренной шов, на шве сверху образуется подрез:

В горизонте тоже есть свои сложности, потому что притяжение земли оказывает свое воздействие и металл стекает не так, как нам хотелось бы. Но есть определенные приемы для исправления ситуации. Например, когда мы прошли коренной шов, на шве сверху образуется подрез: Он убирается очень легко. Надо пройти по этому подрезу валиком, не сбивая нижнего шлака.

Вот, что получилось:

Есть еще один нюанс — горизонтальные швы всегда варят тонкими валиками, никогда не совершая зигзагообразные движения, а только обратно-поступательные и тонким валиком. Должно получаться примерно так:

Выбрать сварочный аппарат вы можете на нашем сайте

Смотрите данную статью в видео-ролике:

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Сварка одиночных валиков на вертикальной поверхностиПри выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика — 1-2 диаметра с покрытием — достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 41 а). При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 41б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед». Наплавка на вертикальной плоскостиКаждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 42 а). Наплавка ведется снизу вверх. Последний валик (рис. 42 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток. Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика. Сварка стыковых соединений в горизонтальном положении 1-й — корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.43) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» — когда необходимо уменьшить проплав, и «углом назад» — когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги — в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления.

Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части. Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки. Следующий слой, 3-й, выполняется по двум вариантам: 1) (рис. 45а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»; 2) (рис. При S = диаметру электрода с покрытием сварку производить без манипулирования (рис. 46а). При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 46б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе. Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 46в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 47) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше. Тудвасев В.А. «Рекомендации сварщикам». |

Учимся сваривать горизонтальные швы (Видео)

Array

(

[TAGS] => Сварка

[~TAGS] => Сварка

[ID] => 113672

[~ID] => 113672

[NAME] => Учимся сваривать горизонтальные швы (Видео)

[~NAME] => Учимся сваривать горизонтальные швы (Видео)

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 2004

[~IBLOCK_SECTION_ID] => 2004

[DETAIL_TEXT] =>

[~DETAIL_TEXT] =>

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Учимся сваривать горизонтальные швы (Видео)

[~PREVIEW_TEXT] => Учимся сваривать горизонтальные швы (Видео)

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 24.02.2021 07:59:32

[~TIMESTAMP_X] => 24.02.2021 07:59:32

[ACTIVE_FROM] => 24.02.2021

[~ACTIVE_FROM] => 24.02.2021

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/2004/113672/

[~DETAIL_PAGE_URL] => /news/2004/113672/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => uchimsya_svarivat_gorizontalnye_shvy_video

[~CODE] => uchimsya_svarivat_gorizontalnye_shvy_video

[EXTERNAL_ID] => 113672

[~EXTERNAL_ID] => 113672

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 24. 02.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_META_KEYWORDS] => учимся сваривать горизонтальные швы (видео)

[SECTION_META_DESCRIPTION] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PAGE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_META_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_META_KEYWORDS] => учимся сваривать горизонтальные швы (видео)

[ELEMENT_META_DESCRIPTION] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PAGE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_META_KEYWORDS] => учимся сваривать горизонтальные швы (видео)

[SECTION_META_DESCRIPTION] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PAGE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_META_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_META_KEYWORDS] => учимся сваривать горизонтальные швы (видео)

[ELEMENT_META_DESCRIPTION] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PAGE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Учимся сваривать горизонтальные швы (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Учимся сваривать горизонтальные швы (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

Учимся сваривать горизонтальные швы (Видео)24. 02.2021

02.2021

Просмотров: 868

Сварка электродом вертикальный шов — Стройпортал Biokamin-Doma.ru

Как варить вертикальный и горизонтальные швы электросваркой

Электросварка является одним из технологических решений по объединению различных частей металлов. Предусматривается нагрев заготовок до температуры плавления при помощи электрической дуги. Аппараты электрической дуговой сварки нашли свое применение в самых разных областях производства и в частном секторе.

Изменяя температуру электрической дуги, пользователь может сваривать между собой практически любые идентичные металлы. Но перед тем, как начать воплощать свои идеи в реальность, будущий сварщик должен внимательно изучить технику формирования сварочных швов. Ниже детально рассматриваются вопросы, как правильно варить вертикальный шов электросваркой и приемы, позволяющие правильно положить горизонтальный шов.

Общие определения сварных швов

Технологические операции по соединению металлов посредством электрической сварки тесно связаны с понятием сварного шва. Он образуется по завершению плавления металла электродуговой сваркой в процессе остывания. В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают боковое, верхнее или нижнее пространственное расположение стыков.

Самой простой в исполнении справедливо считается нижнее горизонтальное расположение сварного соединения. Именно в этом положении сварщику проще всего контролировать расплав. Остальные варианты, а именно – боковой и верхний, расположения сварного шва являются сложными. Чтобы выполнить их сварщику требуется потратить немало времени на изучение техники и основных приемов сварки. Потребуется немало времени, чтобы наработать практические навыки.

Потребуется немало времени, чтобы наработать практические навыки.

Как варить вертикальный шов

Из-за того, что шов располагается вертикально, а сила тяжести действует постоянно, расплавленный металл устремляется вниз. Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Все действия специалиста в этом случае (помимо основной работы) направлены на удержании расплавленной массы в пределах рабочей области стыка. Решить задачу помогает стабильность в работе: электрическая дуга должна быть постоянной. Ее следует удерживать на минимально возможном расстоянии между сварочной ванной и электродом.

Техника сварки снизу вверх

Самый распространенный способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. Именно при таком способе сварки удается положить качественный шов и создать надежное соединение.

Естественно, перед началом процесса сварки, нужно подготовить кромки свариваемых деталей. Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

На первом этапе сварщик делает насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Согласно разработанной инструкции действия сварщика состоят из четырех пунктов:

- Законтачить электрод к металлу, чтобы разжечь дугу.

- Сделать несколько прихваток по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка.

- Формировать шов по направлению от нижней точки к верхней.

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке.

Вместе с поступательным движением снизу-вверх сварщик должен позаботиться и о поперечных движениях электрода полумесяцем, елочкой либо иным приемом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

При вертикальной сварке важно проходить стык в один заход без остановок. Именно это является основной сложностью для начинающих сварщиков. С опытом приобретаются нужные навыки, и вертикальная сварка перестает быть проблемой.

Техника сварки сверху вниз

Со временем сварщики так само без труда формируют вертикальные швы с перемещением электрода по направлению сверху-вниз. Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Выбор способа – на усмотрение сварщика. Важно, чтобы расплат равномерно распределялся в ванночке и не вытекал из нее. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Технология сварки горизонтального шва

Техника формирования горизонтального шва мало чем отличается от укладки вертикального. Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Тем не менее, и здесь нужно придерживаться определенных правил. В противном случае, вытекание расплава из ванночки тоже вероятно. Необходимо выбрать такое расположение электрода, при котором сила горения электрической дуги была бы равна силе тяжести капель металла и направлена в другую сторону. Вполне вероятно, что потребуется опытным путем выбрать наиболее подходящую силу тока и скорость движения по стыку.

Как правило, горизонтальный шов проваривается непрерывным способом. Но в случаях, когда удержать расплав в ванночке сложно, рационально прибегнуть к другой методике. К примеру, в некоторых случаях периодическое гашение сварной дуги помогает получить более качественный результат. Все тонкости становятся более понятными с опытом. Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Формирование сварочного шва с нужной глубиной проварки и шириной достигается, благодаря аккуратному перемещению электрода от кромки одной заготовки к другой в поперечном направлении. При сваривании деталей с толщиной стенок до 4 мм используются различные приемы поперечного хода: форма рисунков сильно варьируется. Каких-то рекомендаций нет, и сварщик сам определяется с методом. Основное требование – добиться нужной глубины провара и оптимальной ширины шва.

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

- 1-1,5 мм – короткий;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинный.

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0.5*1,1 Dэ, где:

- Ld – длина сварной дуги;

- Dэ – диаметр используемого электрода.

Управление электродом

При выполнении сварочных работ угол наклона электрода определяется сварщиком и может быть прямым, вперед или назад по отношению к поверхности металла. Эти технологические приемы являются базовыми для того, чтобы позволить сварщику сформировать сварочный шов в различных производственных условиях.

К примеру, метод «углом вперед» часто применяется при потолочной сварке и для формирования вертикального шва. Помимо этого, техника успешно применяется при сваривании стыков труб, которые невозможно провернуть. Под прямым углом выполняются работы в труднодоступных для сварки местах. А вот техника с «углом назад» незаменима при соединении угловых стыков.

Передний угол расположения электрода востребован при работе с тонкостенными металлами. В этом случае формируется широкий прочный шов с малой глубиной проваривания. Когда же заготовки имеют толстые стенки, то целесообразней прибегнуть к методике «угла назад». Это обеспечивает глубокий прогрев металла.

Перемещение электрода и сила тока

Большое влияние на качество сварного шва оказывают два значимых фактора – сила тока и скорость перемещения электрода. Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Выбирая скорость для перемещения дуги, следует учитывать ее мощность. Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину. Получается, что шов просто «ляжет» на поверхность стыка, едва прихватив кромки. И, наоборот, при медленном перемещении в сочетании с достаточно мощным электрическим разрядом высока вероятность перегрева и деформации металла по линии сваривания. Если заготовки имеют тонкие стенки, то они могут прогореть насквозь.

Инструкция начинающего сварщика

Для выполнения сварочных работ помимо соответствующего оборудования необходимо иметь и защитную экипировку. Стандартный набор состоит из таких элементов:

- Обувь, брюки, куртка и перчатки из прочного несгораемого материала.

- Головной убор из плотной ткани.

- Профессиональную защитную маску.

В работе следует использовать только исправный инвертор с надежно защищенной электрической частью. Кабель, который идет от сварочного аппарата к сети и рабочему месту, долен быть надежно изолирован с большим запасом мощности, чтобы выдерживать рабочие нагрузки.

Рабочее место сварщика в обязательном порядке комплектуется специальным столом, заземлением, противопожарными средствами и мощными осветительными приборами. Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Выводы

Чтобы приступить к выполнению сварочных работ вовсе не обязательно иметь соответствующее образование, но без соответствующих навыков и, хотя бы, минимального опыта не стоит рассчитывать на приемлемый результат. Со временем навыки будут совершенствоваться и появится реальная возможность выполнения более сложных задач. Теоретическую часть изучать никогда не поздно, а практика поможет лучше понять суть определенных производственных процессов.

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее.

При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

При этом процесс кристаллизации ускоряется в зоне стыков и соединения. - Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части. Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги.

Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры.

В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении.

Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Как варить вертикальный шов электросваркой: правильная сварка инвертором для начинающих

В статье расскажем о том, как правильно варить вертикальный сварочный шов электродом и электродуговой сваркой, какие проблемы встречаются в работе и как с ними справляться.

Сваривание вертикала