Сварка пластмасс ультразвуком

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

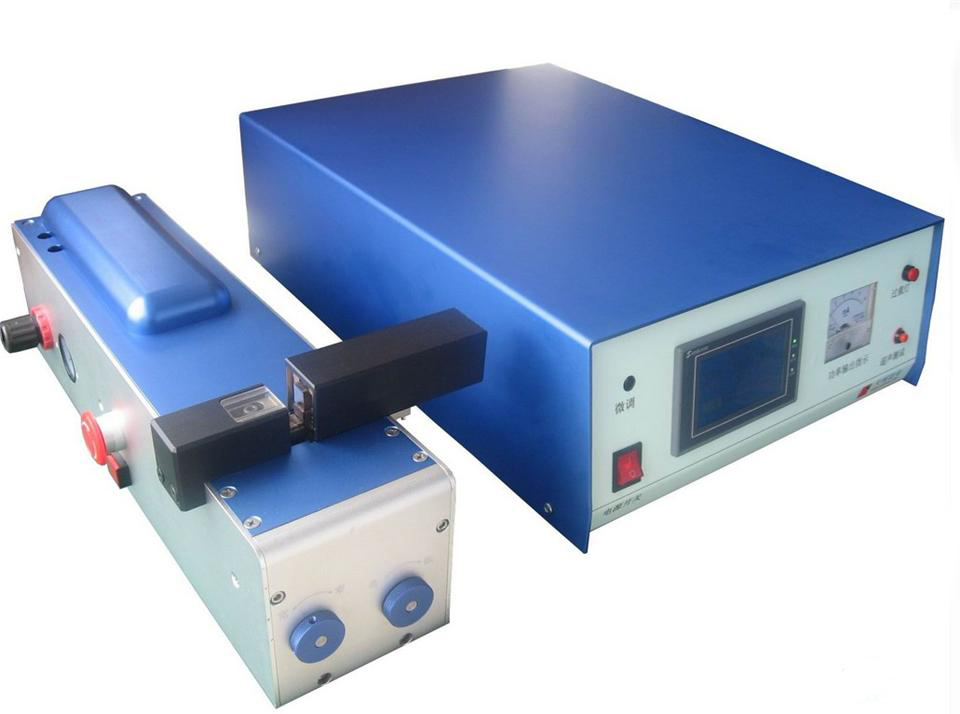

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

Схемы процесса

Способ предложен в 1958 г.

учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что

электрические колебания ультразвуковой частоты (18—30 кГц),

вырабатываемые генератором, преобразуются в механические продольные

колебания магнитострикционного преобразователя, вводятся в свариваемый

материал с помощью продольно-колеблющегося инструмента-волновода,

расположенного перпендикулярно свариваемым поверхностям (рис.

Контактная сварка

Возможность передачи механической энергии в

зону сварки зависит от упругих свойств и коэффициента затухания

колебаний свариваемых материалов. Если полимер характеризуется низким

модулем упругости и большим коэффициентом затухания, то сварное

соединение можно получить лишь на малом удалении от плоскости ввода

колебаний. Для равномерного распределения энергии по всей площади

контакта свариваемых деталей необходимо, чтобы рабочий торец,

соприкасающийся с верхней деталью, имел форму и площадь, идентичную

площади и форме плоскости контакта свариваемых деталей. Контактная

ультразвуковая сварка обычно применяется для соединения изделий из

мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а

также пленок и синтетических тканей небольшой толщины — от 0,02 до 5

мм.

Передаточная сварка

Если полимер обладает высоким модулем

упругости и низким коэффициентом затухания, то сварное соединение можно

получать на большом удалении от поверхности ввода механических колебаний

(рис. 29.7). В этом случае ввод механических колебаний может

осуществляться в точке или на небольшом участке поверхности верхней

детали. Благодаря хорошим акустическим свойствам материала изделия

энергия ультразвуковой волны незначительно ослабляется при проходе через

деталь, контактирующую с волноводом, и почти полностью транспортируется

к границе раздела свариваемых деталей. Тепловыделение на границе

раздела в этом случае зависит от конфигурации изделия, а площадь сварки

значительно отличается от площади рабочего торца волновода. Передаточную

сварку рекомендуется применять для соединения объемных деталей из

жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон,

полиамиды, поликарбонат.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Лебедев Г.А. «Напыление. Сварка. Склеивание».

См. также:

как и чем проводится, особенности процесса, плюсы и минусы

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

Содержание статьиПоказать

Как это работает?

youtube.com/embed/FX2QhAEVQQI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Что такое ультразвуковая сварка пластмасс? Если по-простому, это процесс, в котором происходит превращение механических колебаний, созданных специальным оборудованием, в тепло, энергия которого образует сварочный шов.

Иными словами, происходит трансформация энергии (механическая переходит в тепловую), поэтому подобный процесс можно назвать «использованием энергии преобразования».

В процессе ультразвукового сваривания пластмасс можно выделить 2 этапа: соединения деталей и образования шва.

Первый этап представляет собой воздействие на детали на молекулярном уровне: тепло, сформировавшееся в результате трансформации механической энергии, точечно фокусируется в месте будущего скрепления материалов.

Происходит увеличение показателя движения молекул пластмассы. Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Так вкратце можно описать принцип работы этого метода. Подробнее этот материал приводится в следующем разделе.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Характеристики оборудования

Перед работой рекомендуется изучить характеристики оборудования и те показатели, которые поддаются регулированию.

В соответствии с тем, какие параметры Вам нужны, Вы можете изменять следующие значения:

- Давление ультразвуковой сварки (оно же статистическое).

- Длительность импульса.

- Давление волновода на материал.

- Количество колебаний в единицу времени (частота).

- Размах колебаний торца волновода.

- Дополнительные: температурный режим прогрева материала, параметры, зависящие от характеристик самих деталей (например, размера и/или формы) и прочее.

Параметры из пунктов 1-5 связаны друг с другом. Более того, от них зависит скорость ультразвуковой сварки, её время, прочность и качество готового шва.

Параметры оборудования для сваривания пластмасс ультразвуком коррелируют с составом материала и видом предполагаемого шва. Они индивидуальны для каждого случая. Набор различных параметров представляет собой так называемый режим сварки.

В промышленности он устанавливается на основании проведения набора специальных исследований.

Они проходят следующим образом: в лабораторных условиях мастера осуществляют сварку различных конструкций и определяют характеристики образовавшегося шва.

К исследуемым параметрам относятся: прочность соединения, его надёжность и герметичность. Очевидно, что сварщикам, которые используют подобный метод в домашних условиях, такие исследования ни к чему.

Однако можно провести тестирование в минимальном объёме, потренировавшись перед началом работ на ненужных деталях. На собственном опыте оптимальный режим сварки пластмасс ультразвуком подбирается гораздо увереннее.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения.

Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

+ и —

Рассмотрим достоинства и недостатки ультразвуковой сварки пластмасс. К числу первых относятся:

- Не нужно приобретать расходные материалы, растворители или клей, из-за чего снижается риск неблагоприятного воздействия на организм мастера.

- Возможность соединить пластмассы любого состава.

- При правильном выставлении режима сварки шов получается почти что невидимым.

- Высокая производительность при довольно скромных затратах.

- Швы получаются устойчивыми и герметичными на деталях любого состава.

- Можно не проводить предварительную очистку поверхностей конструкций.

- Шов в принципе не может перегреться, так как тепло фокусируется точечно.

- При работе не образуются радиопомехи по причине того, что напряжение не достигает поверхности деталей.

- Сварочные работы не требуют особых условий. Достаточно обеспечения электричеством.

- Особенности оборудования позволяют проводить работы разного масштаба, от мелкого ремонта крошечных деталей и до непрерывной сваркой промышленных конструкций.

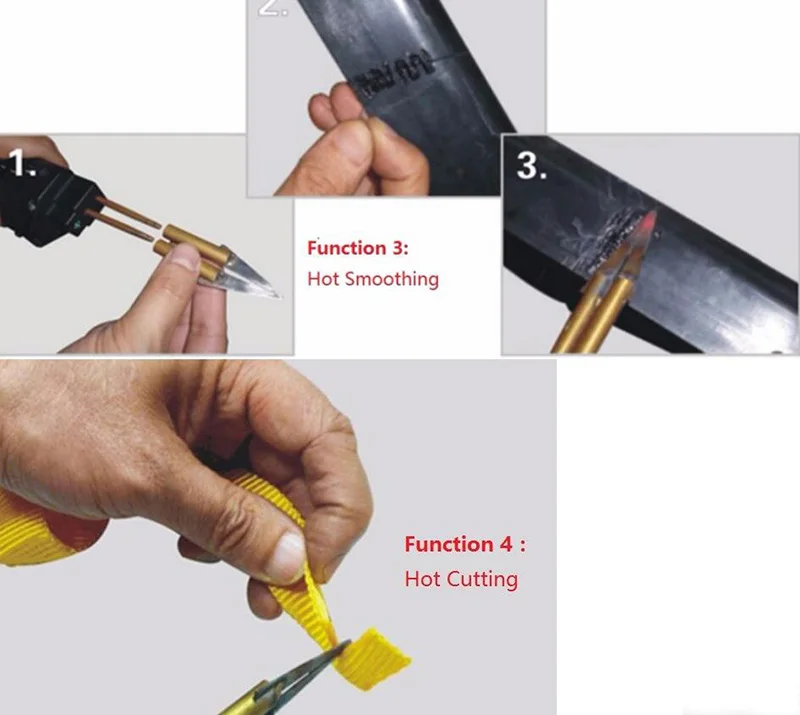

- Возможность осуществления нескольких задач одновременно. К примеру, сварка пластмасс + покрытие полимерным напылением или сварка + резка.

Несмотря на невероятное количество достоинств, способ сварки далеко не идеален. На это есть свои причины:

- Нет унифицированного метода проверки качества сварного шва, что чревато получением некачественного соединения.

- Низкая мощность работы предполагает необходимость подачи энергии в двустороннем режиме.

Да, минусов у такого метода немного. Однако все преимущества работают только тогда, когда выбран оптимальный режим ультразвуковой сварки. Поэтому новичку рекомендуется приобретать аппарат с автоматическим выстраиванием режима.

В помощь начинающим мастерам, которые собираются вручную настраивать режим, приведена информация об оптимальных параметрах в удобном формате таблицы.

По мере накопления опыта в деле ультразвуковой сварки можно будет выставлять режим без её помощи.

Сварочные аппараты

В составе аппарата для ультразвуковой сварки пластмасс выделяют:

- Инструмент для сварки.

- Волновод.

- Преобразователь (магнитострикционный или пьезокерамический).

- Опора.

- Генератор волн.

- Дополнительная комплектация (с функцией управления параметрами процесса — автоматического или ручного. Рекомендуется к приобретению для выполнения качественных работ с формированием шва максимальной прочности).

Рассмотрим строение и функции основных узлов ультразвукового сваривания более подробно.

Генератор производит волны ультразвука с заданной скоростью и в последующем трансформирует их в механическую энергию (для этого используется также и преобразователь в аппаратах с двусторонней подачей энергии) с прежней частотой.

С его помощью возможно определение способа отправки энергии ультразвука.

Исходя из его названия, преобразователь обеспечивает превращение энергии из одного вида в другой. Его присутствие в оборудовании обуславливает потребность в перманентном охлаждении (воздушном, водном).

Следующее звено в конструкции — трансформатор колебаний. Он расположен между волноводом и преобразователем, предназначен для синхронизации их работы и может увеличивать размах колебаний с торцовой части волновода.

Сам же волновод отвечает за передачу механических колебаний и формирование давления в заданных точках. Вместо него может использоваться акустический преобразователь.

Фиксацией деталей занимается опора. Иногда возможно её применение в роли ещё одного волновода.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Считается, что этот метод обладает огромными возможностями. Здесь, в комментариях, профессионалы могут подсказать начинающим мастерам какие-либо аспекты ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

Сварка и резка пластмасс — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

Оборудование для ультразвуковой сварки пластиков

«Ультразвуковая техника — ИНЛАБ» разрабатывает, изготавливает и поставляет оборудование для ультразвуковой сварки и резки пластмасс, армирования пластмасс металлами, развальцовки заклепок из полимеров.

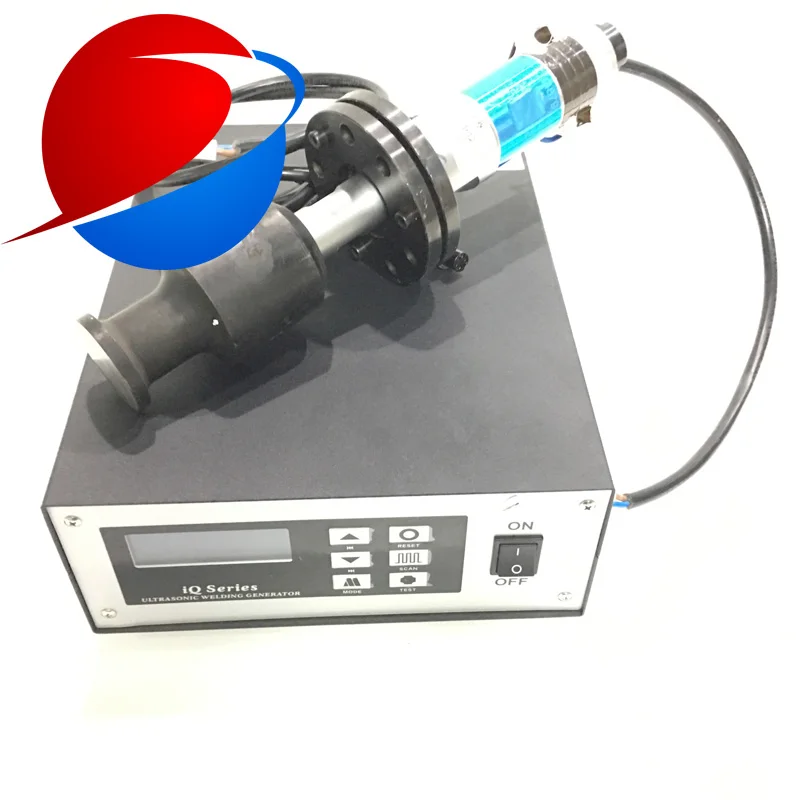

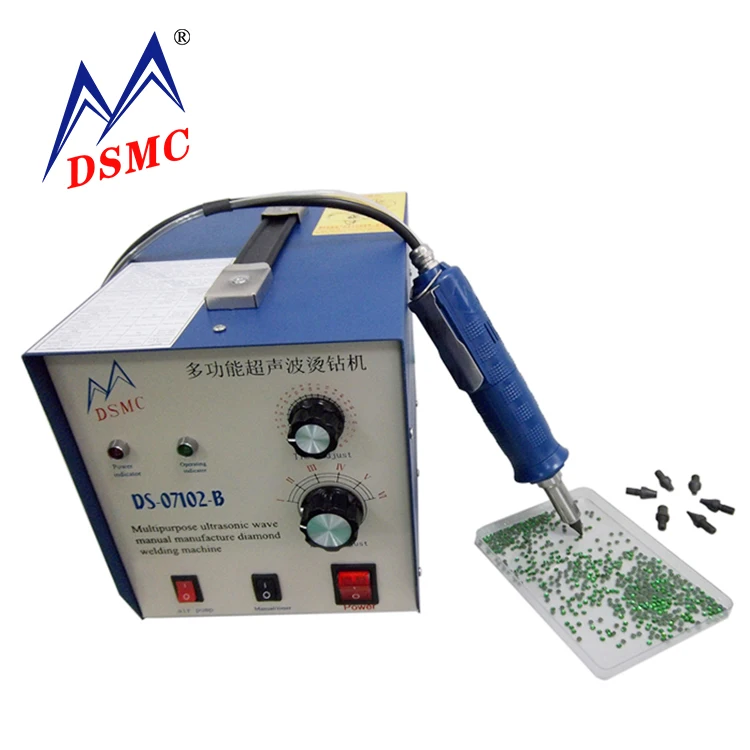

Ультразвуковой сварочный пресс И100-7/2 предназначен для контактного сваривания ультразвуком различных деталей из термопластичных материалов. Ультразвуковые сварочные пистолеты предназначены для точечной сварки пластиков, для развальцовки заклепок

|

И100-7/2. Ультразвуковая сварочная машина.

|

И100-7/2. Комплект поставки и технические характеристики: — ультразвуковой генератор; — ультразвуковой магнитострикционный преобразователь; — блок питания со встроенным ключом управления пневмореле; — цифровой программируемый контроллер управления технологическим процессом; — портальный пресс с пневмоприводом

Ультразвуковая сварочная установка И100-7/2 выпускается в виде законченного стационарного рабочего места, оснащается двумя кнопками включения пресса и цифровым программируемым контроллером управления. Система портального привода пресса позволяется избежать перекосов при давлении на свариваемые детали и устанавливать точные зазоры между сварочным волноводом и наковальней. Для охлаждения магнитострикционного преобразователя поставляется Автономная система охлаждения. Ультразвуковые сварочные волноводы (сонотроды) изготавливаются из титанового сплава. Разработка каждого сварочного волновода осуществляется индивидуально, исходя из конфигурации свариваемой детали и с помощью средств математического моделирования. Мощность машин может быть от 400 Вт до 4 кВт. Гарантийные обязательства — 12 месяцев. |

||||||||||||

|

И100-7/6-0.2М. |

И100-7/6-0.2М. Технические характеристики:

|

||||||||||||

|

И100-7/6-0.3.

|

И100-7/6-0.3. Технические характеристики:

|

С ценами и основными техническими параметрами установки для сварки и резки пластмасс можно ознакомиться в разделе Цены (файл Ультразвуковые сварочные установки)

Версия для печатиВ этой статье мы предлагаем Вашему вниманию обзор новой ультразвуковой сварочной установки, предназначенной для сварки пластмасс. Основной особенностью этой модели является возможность изменения параметров(усилия и амплитуды) во время сварочного импульса, благодаря чему, открывается широкий выбор сварочных режимов соответствующих используемым материалам. Прессовая сварка со статичной позицией инструмента отличается тем, что форма сварочного шва определяет форму инструмента. Исходя из этой особенности, для обеспечения высокого качества и эстетичного вида сварочного шва, уже на стадии проектировки установки были учтены технологические особенности процесса сварки. Новая разработка на рынке автоматизированного станкостроения из восточной Европы — ультразвуковая сварочная установка серии 12, иллюстрация которой представлена справа. Так же, как и в предыдущей модели, основным источником энергии новой установки является ультразвуковой генератор, однако отличается от нее новыми функциональными возможностями и конструкторскими решениями.

На сварочной установке 12-й серии стало возможным изменение усилия во время сварочного импульса с высокого на низкое и наоборот, а амплитуду только в сторону её уменьшения. Моменты переключения давления и сварочной амплитуды могут как совпадать по времени, так и отличаться(Рис. 1). Таким образом, данная сварочная технология дополняется широким спектром сварочных режимов. Так, например, при сварке таких полимеров, как ПММА(плексиглаз), для получения высокой прочности шва, необходимо увеличить статическое усилие после выключения ультразвука(описание режима: Т1= Т2, Р1<Р2, А1≠0, А2=0). В случае сварки пористого материала (например фильтра) с жестким полимером (корпус фильтра) наиболее применим режим, в котором первая часть сварочного импульса проходит при низком усилии и высокой амплитуде, а другая часть, при повышенном усилии и пониженной амплитуде (описание режима: Т1=Т2, Р1<Р2, А1>А2). Наряду с расширенными технологическими возможностями, новая

Новая установка ультразвуковой сварки позволяет без дополнительной оснастки сваривать детали из пластмасс, имеющих периметр до 400 мм. Вид свариваемых деталей определяет тип и размеры соответствующего инструмента — сонотрода и сварочной опоры, предназначением которой является фиксация детали на рабочем столе. Установка позволяет, так-же, выполнять и другие технологические операции, такие как, закладка металлических деталей в пластмассовую основу, клепка и резка полимерных материалов.

В тех случаях, когда сварочный шов имеет сложную форму или Часто к сварному соединению предъявляются достаточно жесткие Иногда, для повышения прочности сварных швов, используются промежуточные прокладки, что характерно для сварки разнородных материалов. Свойства материала прокладки (температура его плавления, интервал температур вязкотекучего состояния, вязкость расплава и др.) должны быть близки к среднему значению для свариваемых полимеров. Применение таких прокладок позволяет дифференцировать перепад температур плавления, снизить теплообмен между свариваемыми деталями, обеспечить условия лучшей температурной совместимости разнородных пластмасс. Благодаря приобретённому опыту, полученному в ходе успешных технологических и конструктивных разработок нацеленных на достижение максимально возможного результата в области ультразвуковой сварки, мы готовы к сотрудничеству по внедрению наших технологий и установок для сварки полимеров согласно требованиям Вашего производства! |

Ультразвуковая сварка пластмасс: принцип действия и оборудование

Сварка пластмасс ультразвуком — часто используемый способ соединения изделий, выполненных из этого материала. Ультразвуковая сварка пластмасс обладает рядом преимуществ по сравнению с другими методами.

Принцип действия

Суть метода сварки ультразвуковым способом заключается в том, что генератором вырабатываются электрические колебания частой 20-50 кГц, которые относятся к области ультразвуковых. Затем происходит их преобразование в механические колебания инструмента под названием волновод. Входящий в это устройство пневмоцилиндр заставляет свариваемые части изделия прижиматься друг к другу. При этом колебания передаются в зону сварки.

Соединяемые полимеры подвергаются деформации. Между ними начинается диффузия — проникновение молекул одного изделия в другое, вернее в его межмолекулярные промежутки. Этот процесс носит взаимный характер. Происходит соединение пластмассовых деталей.

Для равномерности распределения расплавленного материала в сварном шве после отключения воздействия ультразвука детали остаются прижатыми друг к другу до их полного остывания. Наиболее часто используемым способом при этом является соединение внахлест.

Ультразвуковая сварка бывает выполненной по принципу образования шва, точечной и вдоль периметра.

Таким способом может выполняться ультразвуковая сварка полипропилена и других видов пластмасс.

Преимущества

К достоинствам ультразвукового метода относится:

- Отсутствие необходимости в защитной газовой среде.

- Не предъявляются особые требования к качеству подготовки свариваемых поверхностей.

- Любая геометрическая форма свариваемых изделий.

- Экологичность метода.

- Минимальное количество выделяемых вредных веществ.

- Не слишком высокая температура нагрева деталей.

- Отсутствие применения сварочных материалов в виде проволоки и припоя.

- Незаметность полученного шва.

- Высокая производительность.

- Минимальные энергозатраты.

- Безопасность процесса.

Полученный шов обладает эстетичным внешним видом. В дополнительной обработке он не нуждается.

Оборудование

Для ультразвуковой сварки пластмасс применяемое оборудование разделяется на точечное, шовное и шовно-шаговое. Также находят применение небольшие переносные установки типа ручных пистолетов, обладающих небольшой мощностью. К основному используемому оборудованию относится ультразвуковой генератор для сварки пластмасс.

Его параметры:

- Амплитуда колебаний. Она влияет на величину энергетического потока, и, соответственно, на время всего процесса.

- Прижимное усилие. Определяет прочность полученного шва.

- Частота колебаний.

- Величина давления на соединяемые детали.

- Продолжительность импульсов. Оказывает влияние на продолжительность сварки.

Также играют роль предварительный прогрев изделий и расстояние, на котором находится головка аппарата по отношению к изделию.

Важнейшая часть в системе — сварочный или, иначе акустический узел. Его назначение — преобразование электрической энергии в механическую. Роль волновода сводится к транспортированию потока энергии к месту сварки. На рабочем конце волновода находится сварочная головка, которая является сменной деталью. Все узлы устанавливаются на опорную раму.

При использовании генератора имеется ограничение, касающееся размера заготовок. Он не должен превышать 30 сантиметров. Это объясняется небольшим значением мощности этого оборудования. Также не слишком большой должна быть и толщина изделий. При использовании генератора необходимо следить за тем, чтобы свариваемые детали имели минимально возможную влажность.

Интересное видео

Ультразвуковая сварка пластмасс и металлов. Холопов Ю.В. 1988 | Библиотека: книги по архитектуре и строительству

В книге изложена технология соединения пластмасс и металлов ультразвуком — УЗС. Даны новые материалы по физическим основам процесса УЗС, технологии сварки; рассмотрены основные конструктивно-технологические особенности оборудования, методы стабилизации прочности и контроля качества сварных соединений. Показана технико-экономическая целесообразность использования ультразвуковой сварки в промышленности. Книга предназначена для инженерно-технических работников, занимающихся разработкой оборудования, технологией и эксплуатацией машин для УЗС пластмасс и металлов.

Предисловие

Глава 1. Физические условия образования сварного соединения

1.1. Общая характеристика процесса

1.2. Общая физическая модель зоны сварки

1.3. Процессы внешнего трения

1.4. Процессы внутреннего трения при сварке пластмасс и металлов

1.5. Закономерности выделения энергии в зоне сварки в зависимости от свойств свариваемых материалов

1.6. Некоторые особенности образования сварных соединений металлов и пластмасс

Глава 2. Стабилизация процесса передачи энергии в зону сварки

2.1. Общая характеристика причин, дестабилизирующих процесс сварки

2.2. Методы стабилизации колебаний сварочного наконечника

2.3. Методы стабилизации сварочного усилия

2.4. Условия передачи энергии в зависимости от состояния контактирующих поверхностей в зоне сварки

2.5. Влияние стержневой опоры и нагрева сварочного наконечника

Глава 3. Основные технологические параметры режима сварки

3.1. Основные величины и параметры режима сварки

3.2. Методические начала расчета сварочного усилия

3.3. Методические начала расчета амплитуды колебаний сварочного наконечника

3.4. Уравнение связи основных энергетических величин и разработка критериев подобия при расчете основных параметров режима сварки

3.5. Алгоритм расчета основных технологических параметров режима сварки

Глава 4. Основные узлы оборудования для УЗС пластмасс и металлов

4.1. Волноводы

4.2. Электромеханические преобразователи

4.3. Источники питания преобразователей

4.4. Промышленные источники питания преобразователей сварочных систем

4.5. Методы и аппаратура для измерения параметров электромеханических систем

Глава 5. Технологическое оборудование для УЗС пластмасс и металлов

5.1. Классификация принципиальных кинематических схем сварочных машин и основные требования к оборудованию

5.2. Оборудование для точечной и шовной сварки металлов и пластмасс 163

Глава 6. Разработка и внедрение технологии УЗС пластмасс и металлов в промышленности

6.1. Технология сварки металлов

6.2. Технология сварки полимеров

6.3. Контроль качества сварных соединений

Список литературы

Предисловие

Ультразвуковая сварка (УЗС) является одним из методов соединения пластмасс и металлов. Благодаря целому ряду весьма ценных технологических свойств, например возможности соединения разнородных и разнотолщинных металлов, в ряде случаев без снятия оксидных пленок, она нашла свое применение особенно в микроэлектронике. Более того, сейчас становится очевидным, что без использования специфических особенностей ультразвуковой сварки невозможно осуществление новых, перспективных технологических процессов сварки.

В области УЗС термопластичных полимеров за последние четверть века ультразвуковая сварка начинает широко использоваться в промышленности. В настоящее время ее используют сотни заводов. Без ультразвука невозможно дальнейшее совершенствование технологии сварки таких; например, широко распространенных полимеров, как полистирол, полиметил метакрилат, полиэтилентерефталатные пленки и т. п. Технико-экономическая целесообразность использования энергии ультразвука однозначна.

Работы в области ультразвуковой микросварки проводятся в стране достаточно интенсивно. Вместе с тем практические нужды промышленности страны сегодняшнего дня в ультразвуковой сварке пластмасс и металлов едва ли не на два порядка превышают то, что на сегодняшний день сделано в области УЗС. Поэтому информация о результатах работ в этом направлении технического прогресса является предельно актуальной. Привлечение внимания различных отраслевых НИИ и КБ к потенциальным возможностям УЗС, освоение специфики оборудования и технологии УЗС будут способствовать еще большему развитию этого вида сварки, обладающему широкими технологическими возможностями, высокой производительностью, обеспечивающему высокое качество сварных соединений.

В СССР сложилась научная школа по сварке пластмасс ультразвуком в МВТУ им. Баумана под руководством академика Г.А. Николаева. Много было сделано во ВНИИЭСО — в отраслевом институте Минэлектротехпрома.

Сейчас перед ультразвуковой сварочной технологией большая перспектива; круг специалистов, занимающихся УЗС пластмасс и металлов, расширяется, потребность в литературе по этому виду техники постоянно растет.

Если учесть, что типовые комплекты технологического оборудования для УЗС после модификации могут с успехом использоваться для развальцовки заклепок при соединении металлов с пластмассами, резки полимеров, финишной обработки металлов и других операций, настоящая книга будет полезна достаточно большому кругу лиц.

Основной особенностью книги является то обстоятельство, что проблемы УЗС пластмасс и металлов рассмотрены с единых методических позиций. Хотя механизм образования сварного соединения полимеров и металлов имеет принципиальные различия, но основные вопросы, связанные с энергетикой процесса сварки методами и приемами стабилизации процесса, комплектностью технологического оборудования и технологией процесса, являются однородными.

В основу книги положены результаты работ автора, выполненных под его непосредственным руководством и при участии, широко использованы также материалы, полученные в МВТУ им. Баумана и других организациях страны. В книгу вошли только наиболее важные, по мнению автора, материалы, часть из которых еще нигде не опубликовывалась.

Ультразвуковая сварка пластмассы

Ультразвуковая сварка пластмассыУльтразвуковая сварка пластмассы – один из способов соединения всех видов пластмассы при помощи ультразвука. Сильные ультразвуковые колебания (более 25 Кгц) преобразуются в механические колебания аппарата для сварки, после чего часть их переходит в тепловую энергию, нагревая и размягчая поверхности свариваемых изделий до вязко-текучего состояния и впоследствии образуя очень прочное и надежное соединение. При ультразвуковой сварке тепловая энергия направлена на определенный участок, что позволяет избежать перегрева пластмассового изделия в целом, а соответственно и нежелательной деформации детали и выброса вредных веществ. При помощи ультразвукового аппарата для сварки можно соединить все виды пластмассы, а некоторые из них только ультразвуковыми колебаниями.

Ультразвуковая сварка по воздействию механической энергии на свариваемые пластмассовые поверхности подразделяется на два вида: передаточную и контактную.

Передаточную сварку применяют для соединения объемных, с практически неограниченной толщиной, изделий из твердых видов пластмасс (полистирол и др.). При использовании передаточного способа механическая энергия направлена на отдельный участок или точку соединяемых деталей.

Контактный способ применяется для соединения более эластичных, мягких видов пластмасс (полиэтилен и др.) малой толщины. В контактном способе сварки пластмассовых изделий механическая энергия равномерно распределяется по всей поверхности свариваемых деталей.

Плюсы сварки при помощи ультразвука:

Одним из главных плюсов является, безусловно, возможность соединения в труднодоступных местах, даже на отдаленном расстоянии.

При таком способе сварки, детали не требуют определенной подготовки, даже удаления различного рода загрязнения с поверхности.

Очень быстрый нагрев изделия до вязко-текучего состояния, буквально несколько секунд, а иногда и доли секунд.

Возможность получить эффективное и надежное соединение деталей из любых видов пластмассы, как твердых, так и эластичных, и практически любой толщины изделия.

Основы ультразвуковой сварки пластмасс

Что такое ультразвуковая сварка?

Технология ультразвуковой сваркииспользует высокочастотные колебания (ультразвуковые) для точного соединения двух термопластичных деталей за доли секунды. Под точным давлением соединение закрывается менее чем за 0,2 секунды.

Ультразвуковые волны колеблются десятки тысяч раз в секунду. Это колебание передается контактной поверхности, которая непосредственно контактирует с пластиковыми деталями.Поскольку граница зоны сварки имеет большой акустический импеданс, она создает высокие температуры. Пластик довольно плохо проводит тепло и не может рассеивать тепло, пока не изменит состояние пластика с твердого на жидкое. При небольшом давлении две части сливаются вместе, как будто они представляют собой единый кусок пластика. Как только ультразвуковой сигнал прекращается, детали снова становятся твердыми. Это волшебство, которое создает чистый и очень прочный шов между двумя частями.Сварной шов будет иметь прочность, близкую к прочности исходных материалов, формируемых вместе в процессе литья под давлением.

Давайте немного углубимся, чтобы увидеть, как выглядит каждый шаг! Мы поговорим о том, как работает этот процесс, каковы преимущества / недостатки и как спроектировать ваши пластмассовые соединения, чтобы максимально использовать эту технологию.

ОСНОВЫ ультразвуковой сварки

Шаг 1 — Детали в приспособлении

Две детали из термопласта, которые необходимо собрать, помещают вместе, одна поверх другой, в поддерживающее гнездо, называемое приспособлением.

Шаг 2 — Контакт звукового сигнала

Титановый или алюминиевый компонент, называемый рогом, контактирует с верхней пластиковой частью.

Шаг 3 — Приложенное давление

К деталям прикладывают контролируемое давление, прижимая их вместе к приспособлению.

Шаг 4 — Время сварки

Рупор вибрирует вертикально 20 000 (20 кГц) или 40 000 (40 кГц) раз в секунду в течение определенного времени, также называемого временем сварки.Различные части детали точно спроектированы так, что энергия направляется в определенные точки соприкосновения между двумя частями.

Механические колебания передаются через термопластические материалы к стыку стыка, создавая тепло трения. Когда температура на стыке стыка достигает точки плавления, пластик плавится и течет, и вибрация прекращается. Это позволяет расплавленному пластику начать охлаждаться.

Шаг 5 — Время удержания

Сила зажима поддерживается в течение заданного времени, чтобы позволить деталям сплавиться по мере охлаждения и затвердевания расплавленного пластика.Это известно как время удержания. Повышенная прочность соединения и герметичное уплотнение могут быть достигнуты путем приложения более высокого усилия во время выдержки. Это достигается с помощью двойного давления в различные моменты времени выдержки.

Шаг 6 — Рог убирается

После затвердевания расплавленного пластика зажим снимается, и рог втягивается. Две пластмассовые части теперь соединены, как если бы они были отлиты вместе, и вынимаются из приспособления как одна часть.

Ультразвуковая сварка пластиковых сборок — это быстрый, чистый, эффективный и повторяемый процесс, который потребляет очень мало энергии.Не требуются растворители, клеи, механические крепления или другие расходные материалы, а готовые сборки прочны и чисты.

важные факторы ультразвуковой сварки пластмасс

Время сварки и давление сварочной головки можно регулировать с амплитудой, определяемой конфигурацией преобразователей и стержней. Как правило, основные переменные —

.- Амплитудные стержни и преобразователи

- Сварочная головка давление

- Время сварки

- Время удержания

Регулировка должна быть точной.Если частота слишком высока или время подачи сигнала слишком велико, пластмассы могут легко деформироваться за пределами границ точек соединения. Если приложенная энергия слишком слабая, образуется плохая связь.

Преимущества и недостатки

Преимущества ультразвуковой сварки пластмасс

Технология ультразвуковой сварки отличается высокой скоростью сварки, высокой прочностью сварки и хорошими характеристиками уплотнения. Это подходящая замена традиционным процессам сварки / склеивания.Процесс чист, потому что он не использует вредных растворителей или клея, а также не повреждает продукт. Эту технологию также легко внедрить в производственный процесс, и она отличается низким уровнем отказов. В качестве бонуса все эти преимущества помогают снизить производственные затраты.Недостатки ультразвуковой сварки пластмасс

Когда толщина и твердость пластмассовых деталей увеличиваются, мощность, необходимая для сварки, увеличивается экспоненциально в зависимости от параметров пластмассы. Это увеличивает стоимость производства аппарата для ультразвуковой сварки.Если потребляемая мощность слишком велика, проектирование и изготовление акустической системы, а также технологические эффекты создадут ряд проблем, которые трудно решить. Таким образом, технология обычно ограничивается тонкими деталями, такими как проволока, фольга и листы. Состояние этой технологии ограничивает форму соединения ультразвуковой сварочной системы соединениями внахлест и ограничивается головкой инструмента. Детали могут выступать только в пределах допустимого диапазона размеров сварочной системы. Форма сварного шва и размерный ряд ограничены.

Эти ограничения означают, что свариваемые детали должны быть точно спроектированы, чтобы максимально использовать преимущества этого процесса.

Области применения

Ультразвуковая сварка пластмасс подходит практически для всех термопластов. При планировании сварных швов между деталями из полукристаллического пластика важно помнить, что поведение этих пластиков при сварке значительно отличается от поведения аморфных пластмасс.

Ультразвуковая сварка пластмасс может использоваться в ограниченной степени для соединения двух различных термопластов (аморфных пластмасс).Ультразвуковая сварка не подходит для использования с термореактивными пластиками. Сегодня ультразвуковая сварка используется во всех отраслях промышленности, где обрабатываются пластмассы. Чаще всего используется в автомобильной, медицинской, текстильной, пищевой, пластмассовой и упаковочной промышленности.

Как мне начать?

NexPCB предлагает эту технологию как часть нашего полного предложения «под ключ». Если вы ищете приложения этого типа для своих текущих или новых проектов, вы можете перейти к нашему запросу по проекту, чтобы представить свои проекты.Наша команда опытных инженеров-механиков оценит ваш проект и сообщит, подходит ли эта технология для вашего проекта!

Как решать общие проблемы ультразвуковой сварки

Ультразвуковая сварка — широко признанный и принятый процесс соединения термопластичных материалов. Он предлагает множество преимуществ, включая надежность и повторяемость процесса, меньшее потребление энергии по сравнению с другими методами соединения, экономию материалов (поскольку нет необходимости в расходных материалах, таких как клей или механические крепежные детали), а также экономию рабочей силы.

Но, как и в случае с любым другим процессом, существуют ситуации, когда очевидные проблемы с этой технологией могут прервать производственный процесс. Ключом к решению и предотвращению этих проблем является понимание их вероятного происхождения. Процессоры, успешно применяющие ультразвуковую сварку, обычно имеют две основные характеристики: у них есть хорошо задокументированный и валидированный процесс сварки; и этот процесс поддерживается и поддерживается резидентом, хорошо обученным «чемпионом». Если один или оба этих важных фактора отсутствуют, вы, скорее всего, очень скоро обратитесь за помощью.Даже когда оба присутствуют, возможно, вам понадобится помощь или техническая помощь хотя бы время от времени.

КАК РАБОТАЕТ ПРОЦЕСС

Прежде чем исследовать общие причины проблем ультразвуковой сварки, давайте разберемся с самим циклом сварки. При ультразвуковой сварке высокочастотные колебания воздействуют на поверхности двух деталей с помощью вибрирующего инструмента, обычно называемого «рогом» или «сонотродом». Сварка происходит в результате теплоты трения, возникающей на границе раздела между деталями.Ультразвуковые колебания создаются рядом компонентов — источником питания, преобразователем, усилителем и звуковым сигналом, — которые передают механическую вибрацию деталям.

Как показано на рис. 1, источник питания принимает стандартное линейное напряжение и преобразует его в рабочую частоту. В следующем примере мы будем использовать обычную частоту ультразвуковой сварки 20 кГц, хотя сварка может выполняться в диапазоне от 15 до 60 кГц для удовлетворения особых потребностей. В процессе работы источник питания передает электрическую энергию заданной частоты через ВЧ-кабель к преобразователю.В преобразователе используется пьезокерамика для преобразования электрической энергии в механические колебания на рабочей частоте источника питания. Эта механическая вибрация увеличивается или уменьшается в зависимости от конфигурации усилителя и рупора. Правильная амплитуда механической вибрации определяется прикладным инженером и основывается на термопластических материалах, используемых в деталях.

Свариваемые детали подвергаются механической нагрузке, как правило, с помощью пневматического привода, удерживающего усилитель и звуковой сигнал.Под этой нагрузкой механические колебания передаются на границу раздела между поверхностями материала, которая фокусирует колебания для создания межмолекулярного и поверхностного трения. Это трение вызывает нагревание и последующее плавление, которое затвердевает в сварную связку.

Основными компонентами ультразвуковой системы являются источник питания, привод и блок (см. Рис. 2). Источник питания принимает линейное напряжение от 120 до 240 В и преобразует его в высоковольтный высокочастотный сигнал.Он также содержит программирование, необходимое для управления приводом и пакетом для достижения желаемого результата сварки. Привод с пневматическим или электрическим сервоприводом, доступный как автономный настольный блок или интегрированный в автоматизированную систему, перемещает ультразвуковой инструмент к соединяемым деталям. Он прилагает необходимое усилие к материалам, чтобы создать условия для сварки.

Ультразвуковой комплект завершает систему. Он передает энергию вибрации за счет прямого контакта с деталями на поверхность уплотнения / соединения.Пакет обычно состоит из трех элементов: преобразователя или преобразователя (описанного выше), который содержит пьезоэлектрические керамические кристаллы, которые колеблются с частотой подаваемого сигнала источника питания. Когда эти кристаллы колеблются, они физически расширяются и сжимаются, создавая измеримое механическое движение (называемое размахом амплитуды) на выходной стороне преобразователя.

Вторая секция, усилитель, с прикрепленным кольцом в средней части, выполняет две функции: она действует как точка крепления для пакета в приводе, а также служит для усиления или уменьшения выходного движения, создаваемого в преобразователе.

Третий и последний компонент стопки — это рог (сонотрод), который будет контактировать с соединяемыми частями. Рупор будет спроектирован так, чтобы соответствовать профилю жестких частей, которые необходимо соединить, или может иметь уплотнительный профиль, добавленный к его контактной поверхности при применении пленки / текстиля. Для каждого случая применения рупор спроектирован для объединения с другими компонентами пакета для достижения оптимального уровня выходной амплитуды, что позволяет проводить ультразвуковую сварку с максимальной эффективностью.

ТИПОВЫЕ ЗАДЕРЖКИ

Проблемы обычно возникают в одной из четырех областей:

1. Оборудование : Ультразвуковое сварочное оборудование или различные сварочные компоненты не подходят для данной области применения.

2. Параметры процесса : Используемые параметры не подходят для соединяемых деталей.

3. Материалы : Изменения вносятся в тип, состав или физико-механические характеристики материалов, используемых в деталях.

4. Конструкция детали : Некоторые детали геометрии детали не подходят для повторяемой или успешной сварки.

Следует также отметить, что иногда проблема, выявленная в одной области, может выявить слабость или недостаток в другой области.

Начнем с оборудования. Легко и обычно логично думать, что оборудование и подходы, обеспечивающие успешную сварку в одном приложении, будут делать это в другом. Но это не всегда верно. В мире наиболее широко используются аппараты для ультразвуковой сварки с частотой 20 кГц; Благодаря своей универсальности эти сварочные аппараты могут обеспечивать выходную мощность большой мощности (до 6000 Вт) и большой амплитуды, а также работать с инструментами самых разных размеров.Для контрактного производителя, производящего детали с ультразвуковой сваркой, оборудование с частотой 20 кГц может стать отличным вложением средств, поскольку оно открывает перспективы использования в будущем во многих областях.

Однако в некоторых случаях — особенно с небольшими и хрупкими деталями — возможности высокой мощности и большой амплитуды оборудования с частотой 20 кГц могут оказаться слишком «агрессивными» для определенных сборок, что может привести к повреждению. Одно из возможных решений — уменьшить входную амплитуду, но это не сработает, если приложенная амплитуда ниже рекомендуемого уровня для свариваемого полимера.

Еще одно средство защиты — это посмотреть на оборудование, которое работает на более высокой частоте, возможно, 30 или 40 кГц, при условии, что инструменты, необходимые для приложения, доступны для использования на этой частоте. Более высокочастотное оборудование производит более низкую амплитуду на выходе, но компенсирует резонанс на более высокой частоте. Таким образом, высокочастотные сварочные аппараты считаются «более щадящими» в применении ультразвуковой энергии к деталям. Электронные сборки, особенно с чувствительными таймерами / генераторами и другими компонентами, расположенными на печатных платах, выиграли от этого подхода.Аналогичным образом, детали, которые страдают от «диафрагмирования» или «масляного консервирования» из-за чрезмерного перемещения одной из сопрягаемых частей, часто выиграют от перехода на высокочастотное оборудование.

Еще один потенциальный фактор — неисправности оборудования. Это редко происходит без предупреждения. Одним из очевидных примеров является изменение или увеличение шума, производимого во время работы сварочного аппарата. Опытные операторы и обслуживающий персонал часто настроены на такие тонкие гармонические колебания и всегда должны сообщать об этих изменениях руководителю.Принятие во внимание «скрипящего колеса» раньше, чем позже, вполне может позволить выявить и разрешить проблему до того, как производство пострадает.

Точно так же новое ультразвуковое оборудование позволяет пользователям выполнять интерактивные диагностические проверки функций, которые при правильной интерпретации и использовании в сочетании с другими предупреждающими знаками, такими как шум, могут предупредить пользователя о тревожных тенденциях, прежде чем они станут серьезными проблемами. Источники питания с помощью усовершенствованных протоколов связи могут получать такие данные, как «результаты графика сварного шва» и «сканирование рупора», которые можно сравнивать с базовыми данными, полученными, когда оборудование было новым, недавно обслуживалось или работало на должном уровне.

С помощью этой информации опытные пользователи могут сосредоточить свои усилия на устранении неполадок и определить, требуются ли дополнительные действия или дальнейший мониторинг. После выявления проблемной области замена подозрительных компонентов на заведомо исправные — это один из способов точно определить сварочное оборудование, требующее ремонта или корректирующих действий. Примеры полезных диагностических данных:

• Данные графика сварки . Это может помочь выявить различия между хорошими и подозрительными частями.Данные, отображаемые на графике сварного шва, как показано на рис. 3, включают амплитуду, потребляемый ток, мощность, частоту и фазу. Изменения амплитуды, фазы, частоты и тока могут указывать на проблему с источником питания или стеком. Несоответствие в потребляемой мощности может указывать на изменение процесса (например, в давлении сварного шва), изменение геометрии детали (допуски, особенно в области соединения, возможно, изменились) или проблему с компонентами пакета (рупор или преобразователь начинают выходить из строя) .

• Диагностический скан звукового сигнала .Это определяет, потребляет ли рупор больше энергии (отображается как увеличение мощности, необходимой для работы в воздухе). Повышенное энергопотребление может указывать на образование трещины в роге. Такие трещины иногда бывают внутренними и поэтому не всегда видны невооруженным глазом.

• Случайные данные . Данные, которые кажутся хаотичными по сравнению с известными хорошими данными, могут указывать на неисправность преобразователя, звукового сигнала или радиочастотного кабеля, как показано на рис. 4.

ПАРАМЕТРЫ ПРОЦЕССА И МАТЕРИАЛЫ

Тщательный контроль и документирование параметров процесса — еще одна область, которую нельзя упускать из виду.Производители медицинских и автомобильных компонентов знают об этом и соблюдают строгие процедуры, часто требуемые регулирующими органами, такими как FDA, которые приводят к высокой степени успеха при использовании ультразвуковой сварки.

К сожалению, переработчики других продуктов, таких как игрушки или одноразовые изделия, часто работают в соответствии с гораздо менее строгими требованиями и осуществляют гораздо более слабый контроль процесса. В подобных ситуациях операторы могут постоянно корректировать настройки в ответ на изменение деталей или условий производства.Хотя такой подход может привести к удовлетворительному производству, любые возникающие проблемы труднее диагностировать, особенно удаленно, когда параметры процесса часто меняются. Например, было ли последнее изменение параметра вызвано проблемой оборудования или изменением состава или качества детали?

Обычно, когда в таком приложении требуется помощь, инженер по ультразвуковой сварке, задав несколько основных вопросов, касающихся деталей (материал, конструкция соединения, требования к испытаниям и текущая настройка машины), может направить заказчика к правильному решению. .Этот подход особенно полезен, если устранение неисправностей может быть выполнено непосредственно на станке с использованием серийных деталей. Обзор процесса поиска и устранения неисправностей / настройки параметров показан на рис. 5.

Проблемы, связанные с материалами, часто являются источником несоответствий или проблем в производстве. Как отмечено в следующих примерах, даже незначительные отклонения в материалах могут иметь существенное влияние на качество сварки или производства:

• Замена полимеров . Поскольку цены колеблются, переработчики часто хотят переключаться между аналогичными полимерами по экономическим причинам.Однако перед внесением каких-либо изменений целесообразно проконсультироваться со специалистом по ультразвуковой сварке.

Одним из примеров распространенного, но потенциально проблемного изменения является переход от легко свариваемого аморфного материала, такого как АБС, к гораздо более сложному для сварки полукристаллическому полимеру, например полипропилену. Для успешной сварки ABS требуется меньшая мощность ультразвукового пакета (30–70 микрон при 20 кГц), чем для полипропилена (90–120 микрон). Если это изменение приводит к тому, что детали не обладают той прочностью, которая была раньше, или сварка занимает больше времени, или если сварные швы вызывают повреждение чувствительных поверхностей / компонентов сборки, проблема может заключаться в отсутствии выхода ультразвукового пакета.Требуется проверка компонентов пакета, в частности рупора и усилителя, чтобы определить, позволят ли усовершенствования любого компонента

приложению эффективно сваривать новый полимер и вернуть приложение к «нормальному» диапазону успеха.

• Высокое содержание доизмельчения . Повторно измельченные термопласты, хотя и могут плавиться и подвергаться многократному преобразованию, претерпевают некоторое ухудшение своих физических свойств с каждым последующим плавлением. Совокупный эффект слишком большого количества переточенного материала может привести к отказу деталей в соответствии со спецификациями.По этой причине Брэнсон рекомендует использовать не более 10% переточки в деталях, подлежащих ультразвуковой сварке. В конкретных приложениях, требующих соблюдения строгих критериев испытаний и приемки, производители должны тщательно рассмотреть возможность периодического анализа производственных материалов, чтобы постоянно проверять качество материалов, используемых для изготовления готовых деталей.

• Состав наполнителя . Часто наполнители необходимы для обеспечения прочности и долговечности деталей. Однако различные типы и процентное содержание наполнителей в деталях могут повлиять на успех процессов соединения пластмасс.Брэнсон рекомендует, чтобы содержание наполнителя не превышало 30%. Соединение деталей, содержащих более высокий процент наполнителя, особенно длинных волокон, иногда приводит к накоплению наполнителей в сварном шве, что может снизить прочность сварного шва.

Еще одна проблема — абразивные наполнители. Некоторые наполнители, которые придают дополнительную прочность или ударную вязкость, включая карбонат кальция, диоксид кремния и тальк, также могут быть абразивными для контактных поверхностей инструмента. Продолжительное воздействие абразивных деталей на поверхности инструмента может вызвать износ, который может привести к косметическому повреждению деталей и недостаточной передаче энергии на соединяемые детали.

Рекомендуется переход на титановые рожки с износостойкими поверхностями (например, карбид или нитрид титана). Для крепления рекомендуется сталь или закаленная нержавеющая сталь.

КОНФИГУРАЦИЯ ДЕТАЛЕЙ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

Правильное решение всего остального — оборудования, материалов и процесса — не будет иметь большого значения, если детали, которые вы пытаетесь сварить, не будут правильно спроектированы. Но вместо того, чтобы пытаться здесь рассматривать все детали хорошей конструкции детали, давайте сосредоточимся на некоторых основных причинах неправильной конструкции детали:

• Отсутствие четко определенных целей проекта или приложения .Многие прикладные проекты испытывают трудности, когда есть «движущаяся цель» для тестирования и принятия. Например, потребуется ли приложению испытание на падение? Испытание под давлением? И если да, то при каких значениях? Эти значения необходимы для эффективного проектирования герметичного соединения. Как правило, критерии приемки требуют заблаговременного рассмотрения и принятия решения, чтобы проект продолжался гладко.

• Непонимание лучших типов соединений для конкретных приложений .Неоптимальные конструкции соединений часто возникают, когда главный проектировщик, который может иметь лишь ограниченное представление о процессах соединения пластмасс, продвигает проект вперед только для того, чтобы обнаружить, что было принято неправильное решение и что характеристики соединения и сварного шва детали не были должным образом считается.

Часто такие выводы делаются только после значительных инвестиций (завершение изготовления пресс-формы, изготовление деталей и первоначальные испытания сварных швов). Опять же, ключевые аспекты, связанные с деталями и сварными швами (контроль за оплавлением сварного шва и тип уплотнения — герметичный, структурный или и то, и другое) должны быть определены на ранней стадии проекта.Сотрудничество с инженером по ультразвуковой сварке на начальных этапах проекта может помочь определить ключевые критерии детали, лучше обучить проектировщиков и помочь минимизировать или, по крайней мере, выявить возможные риски.

• Износ пресс-формы, обычно вызываемый использованием абразивных полимеров или наполнителей, может со временем привести к деталям, которые существенно отличаются по размерам от ранее утвержденных деталей. В результате основные элементы соединения, такие как направляющие энергии или соединения с натягом на сдвиг, больше не соответствуют спецификациям.Профили деталей могут больше не подходить для набора инструментов. Результаты сварки могут становиться все более и более противоречивыми. К средствам устранения этой проблемы относятся переделка существующей формы или изготовление новой формы.

В конечном счете, проблемы с деталями, сваренными ультразвуком, могут возникать из многих источников. Вызов местного представителя оборудования для ультразвуковой сварки, как только возникнет подозрение на проблему, может дать рекомендации по диагностике и устранению неполадок, часто с помощью телефонных звонков или электронной почты, которые могут помочь вам выявить, минимизировать или решить потенциальные производственные проблемы.Чтобы уменьшить потребность в устранении неполадок, следуйте этим рекомендациям:

• Сотрудничайте на ранних этапах разработки проекта (или вносите изменения в конструкцию, если предполагаются существенные изменения материала, формы или функциональности) со специалистами по прикладной инженерии поставщика оборудования для ультразвуковой сварки.

• Всегда имейте запас запасных компонентов производственного качества, особенно для критически важных приложений, где перебои в производстве могут вызвать серьезные операционные или финансовые проблемы.Запасные производственные детали являются жизненно важным помощником в устранении проблем с соединением и, в случае нехватки поставок, могут поддерживать производство в рабочем состоянии с минимальным временем простоя.

• Воспользуйтесь возможностями обучения, которые позволят вам освоить технологию соединения пластмасс, которую вы используете. Брэнсон, например, предлагает семинары в различных корпоративных точках и на объектах клиентов, обеспечивая практическое обучение и техническую помощь, необходимую для того, чтобы ваш «чемпион» в ультразвуковом процессе был хорошо информирован о новейших технологиях и был готов обучать и обслуживать технологии по мере необходимости в вашем средство.Инженеры-конструкторы, инженеры по качеству, персонал по техническому обслуживанию оборудования и производственный / производственный персонал могут извлечь выгоду из времени, потраченного на учебные занятия.

ОБ АВТОРЕ : Дэвид Дальстранд — старший сын Эмерсона. региональный технический координатор / инженер по развитию текстиля для Branson Ultrasonics Corp., Данбери, штат Коннектикут. Он обладает знаниями в области приложений и разработкой инструментов для ультразвуковых, вибрационных, орбитальных, термических и лазерных технологий соединения, используемых при сборке жестких термопластов, синтетических тканей и фильмы.Обращаться: (770) 962-2111, доб.17; [email protected]; emerson.com.

Введение в ультразвуковую сварку пластмасс — Craftech Industries — High-Performance Plastics

Ультразвуковая сварка — это метод соединения двух частей, изготовленных из одинаковых или химически совместимых материалов, с использованием высокочастотных ультразвуковых колебаний, которые создают твердый шов между их. Преимущество использования этого метода с пластиками заключается в том, что в течение нескольких секунд образуется высокопрочное, газо- и водонепроницаемое соединение без винтов, клея, резьбы, припоя или любого другого типа связующего материала.Сваренные детали не нужно оставлять в зажимном приспособлении для отверждения, что позволяет сразу же использовать их в линии автоматизации. Ультразвуковая сварка пластмасс — это экологически чистый процесс, который потребляет очень мало энергии, обеспечивая при этом рентабельный, прочный и чистый сварной шов. Этот процесс используется в электротехнической, компьютерной, автомобильной, аэрокосмической, медицинской и упаковочной промышленности и многих других.

Ультразвуковой сварочный аппарат состоит из узла преобразователя, который называется пакетом. Он состоит из трех компонентов: сонотрода, усилителя и сварочного рупора. Сонотрод является источником вибрации. Внутри него находятся пьезоэлектрические керамические диски, зажатые вокруг металлических пластин, которые плотно прижаты к титановому цилиндру. Затем к нему по кабелю от системного силового модуля подается высокочастотное электричество. Поскольку это не создает достаточной вибрации для получения температуры расплава большинства термопластичных смол, используется усилитель для усиления входных колебаний до соотношения, необходимого для процесса сварки.Сварочный рожок передает энергию колебаний термопластическим заготовкам. Сварочный рожок спроектирован так, чтобы соответствовать контурам конкретных деталей. Он снижает вибрацию до определенного значения и прикладывает силы, необходимые для обеспечения работы процесса.

Этот процесс сварки зависит от размягчения, но не плавления используемых пластмасс, поэтому он лучше всего подходит для термопластов, а не для термореактивных полимеров. Большинство термопластов имеют аморфную структуру с некоторой степенью кристалличности, что означает, что некоторые области имеют упорядоченную структуру.Термопласты размягчаются в широком диапазоне температур и имеют температуру стеклования. Термореактивные полимеры являются кристаллическими и имеют отчетливую температуру плавления. Кристаллический полимер будет оставаться твердым, пока не достигнет точки плавления, а затем полностью расплавится. Аморфные термопласты также имеют более низкий удельный вес, более низкий предел прочности и модуль упругости, более высокую пластичность и ударную вязкость, а также более низкое сопротивление ползучести по сравнению с большинством кристаллических полимеров. Например, АБС, акрил, поликарбонат и ПВХ представляют собой аморфные полимеры с небольшой кристаллической структурой или без нее.Эти пластмассы хорошо подходят для ультразвуковой сварки. Ультразвуковая сварка двух деталей из одного пластика обычно дает лучший результат. Однако в некоторых случаях два разных термопласта можно сваривать с помощью ультразвука, например, когда материалы химически совместимы и имеют схожие точки плавления. Одно из лучших сочетаний пластмасс для этого вида сварки — АБС и акрил.

Полимеры, такие как PE, PP, PE и PIA, являются кристаллическими и имеют тенденцию поглощать вибрации до того, как энергия от ультразвукового сварочного аппарата сможет пройти через место сварки.Поэтому соединить что-либо из них с помощью этого вида сварки затруднительно. Одной из наиболее часто используемых комбинаций является полиэтилен и полипропилен, но они оба являются кристаллическими и химически несовместимыми.

Звуковая сварка используется для изготовления бутановых зажигалок, игрушек, пипеток и внутривенных катетеров. Верхняя часть спортивной обуви часто изготавливается с помощью ультразвуковой сварки, а не сшивания или склеивания. Процесс производства бытовой техники требует соединения множества пластиковых деталей.Примеры этого процесса включают экран дисплея на передней панели стиральной машины и две половинки насосного колеса. В автомобильной промышленности звуковая сварка используется в сотнях случаев, включая сварку вместе частей задних фонарей, комбинации приборов и бамперов. Поступали сообщения о том, что Apple пытается использовать эту технику для изготовления своих наушников, успешно применив этот процесс на некоторых других своих продуктах. Это придаст наушникам более обтекаемый вид.

Ищете другие способы приклеивания различных пластмасс? Ознакомьтесь с нашим бесплатным руководством по приклеиванию пластмасс!

Ультразвуковая сварка пластмасс — Справочник по материалам

Процесс ультразвуковой сварки пластмасс достигается путем приложения металлического вибрирующего инструмента (рожка) под углом 90 ° к пластмассовым деталям канцелярских товаров, которые затем вибрируют. В сочетании с давлением трение вызывает нагревание и плавление деталей в месте контакта рупора. После охлаждения между двумя частями образуется прочный однородный шов.

Чтобы помочь вам с ультразвуковой сваркой пластмасс для вашего применения, в этом руководстве по ультразвуковой сварке перечислены наиболее распространенные ненаполненные классы пластика и их пригодность для каждого типа ультразвуковой сварки Как правило, более жесткие материалы легче сваривать а тем, у кого температура плавления выше, требуется больше энергии. Чтобы сваривать разные материалы, им нужны похожие молекулярные структуры — кристаллические свариваются только сами с собой.

| Тип пластика, сокращение и структура A или C | Закрыть Сварка | Дальний Сварка | Вставка | Точечная Сварка | Ставка | ||

|---|---|---|---|---|---|---|---|

| Со-ацеталь / гомополимер | ПОМ | С | Хорошо | Ярмарка | Хорошо | Ярмарка | Ярмарка |

| Акрил | PMMA | А | Хорошо | Ярмарка | Хорошо | Хорошо | Ярмарка |

| Акрил — ударно-модифицированный | PMMA | А | Ярмарка | Плохо | Плохо | Ярмарка | Ярмарка |

| Акрилонитрилбутадиенстирол | АБС | А | Очень хорошо | Хорошо | Очень хорошо | Очень хорошо | Очень хорошо |

| Ацетат целлюлозы… | CA / B / P | А | Плохо | Неподходящий | Очень хорошо | Плохо | Хорошо |

| Полиамид 6 и 66 (нейлон) | PA6 и 66 | С | Хорошо | Ярмарка | Хорошо | Ярмарка | Ярмарка |

| Поликарбонат | ПК | А | Хорошо | Ярмарка | Хорошо | Хорошо | Ярмарка |

| Поликарбонат / Abs | ПК / ABS | А | Хорошо | Ярмарка | Хорошо | Хорошо | Хорошо |

| Полиэстер — термопласт | ПБТ / ПЭТ | С | Хорошо | Ярмарка | Хорошо | Ярмарка | Ярмарка |

| Полиэтилен — низкая / высокая плотность | LD / HDPE | С | Плохо | Плохо | Хорошо | Хорошо | Ярмарка |

| Оксид полифенилена | ППО | А | Очень хорошо | Хорошо | Очень хорошо | Очень хорошо | Очень хорошо |

| Полифениленсульфид | ППС | С | Хорошо | Ярмарка | Хорошо | Ярмарка | Плохо |

| Полипропилен | PP | С | Удовлетворительно | Плохо | Хорошо | Очень хорошо | Очень хорошо |

| Полистирол — общего назначения | GPPS | А | Очень хорошо | Очень хорошо | Хорошо | Ярмарка | Ярмарка |

| Полистирол — ударопрочный | БЕДРА | А | Хорошо | Плохо | Хорошо | Ярмарка | Ярмарка |

| Поливинилхлорид — гибкий | ПВХ | А | Плохо | Неподходящий | Неподходящий | Плохо | Неподходящий |