что это такое, где применяется, характеристики и особенности выполнения

Люди освоили разные варианты сварочных процессов. Их можно перечислять до бесконечности.

Они классифицируются например: по типу сварочного аппарата, материала, который используют в работе, типу полученного шва.

Каким он будет, зависит от приема ведения сварного кабеля. В нашей статье мы подробно охарактеризуем вертикальную сварку.

Вертикальная сварка не проста в применении. Есть один нюанс, который нужно уметь обходить.

Самый трудный этап – это капли расплавленного металла, которые мгновенно сбегают вниз. Они могут испортить качество формирующегося шва.

Варка поверх сформировавшейся капли будет невозможна из-за наличия электродного шлака.

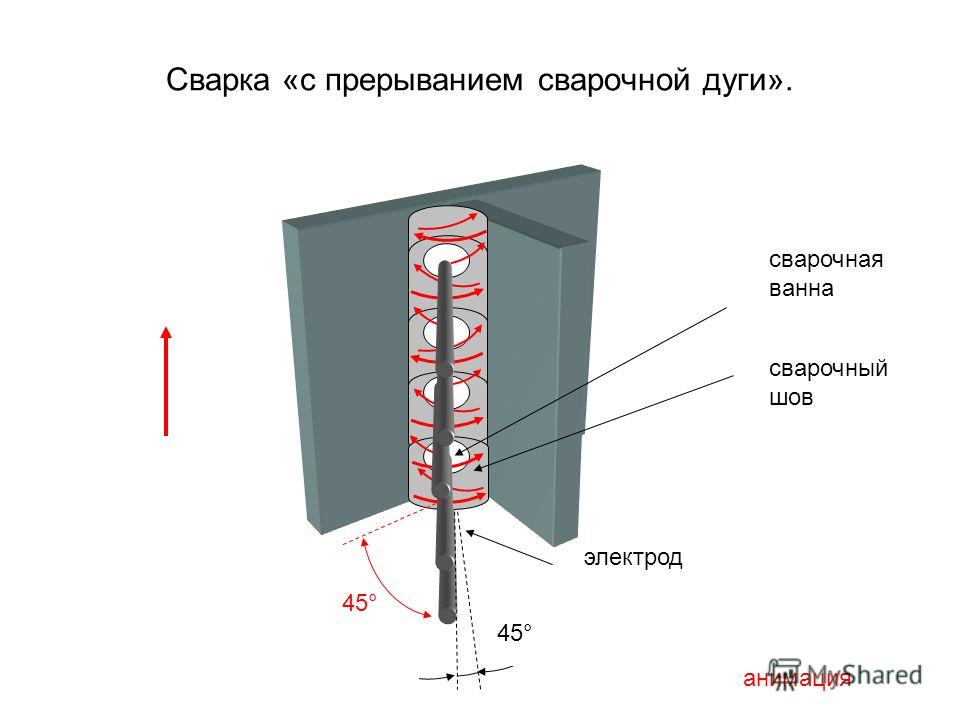

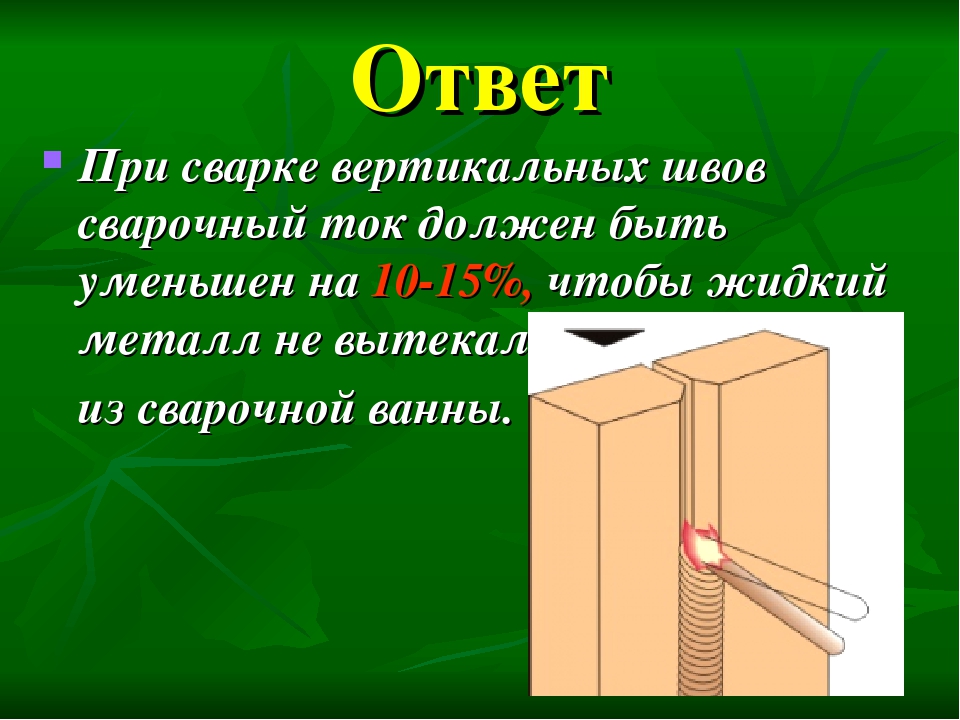

Ручную дуговую сварку ведут на короткой дуге. Используют минимальный или средний ток.

Такой ток предотвращает растекание плавящегося металла, а короткая дуга создает устойчивую сварку. Данный процесс проходит движениями снизу вверх.

Электрод чуть отодвигают в бок, чтобы оплавившийся металл застыл. Но при этом должна сохраниться искра.

Каждый мастер работает на хороший результат. Для этого нужно соблюдать определенные правила техники.

При таком процессе на переменном токе движения выполняются снизу вверх . Раковина сварного шва заполняется расплавленным металлом так, что образует валик.

Он служит опорой для раскаленных капель расположенных выше. Это и есть принцип вертикального шва.

При работе электродом есть свои нюансы. Нужно чтобы быстро застывал материал ,который находится в раковине шва.

Поэтому, расплавленный металл нужно формировать в маленькие капли, уменьшив дугу.

Не каждый новичок знает, как создать устойчивый и аккуратный вертикальный шов. Мы подскажем Вам, как получить достойный результат:

- во время поджога электрод должен находиться перпендикулярно деталям;

- дуга должна быть максимально короткой . Это позволит скорее застыть расплавленному металлу. Минимизирует наплывы портящие шов;

- во время создания шва электрод нужно держать под углом. Это не даст каплям попасть вниз.

- если случилось так ,что оплавленный металл все-таки потек ,необходимо силу тока повысить, а шов сделать шире. Это увеличит время застывания металла.

Этим способом создавать шов намного удобнее ,но качество работы будет слабее.

Но существуют детали, которые поддаются сварке только способом сверху. Сварку таким способом нужно осуществлять плавно, внимательно и аккуратно.

Только так можно избежать стекания раскаленных капель, что испортит внешний вид готового предмета.

Если рабочий материал слишком тонок, необходимо предпринять такие шаги:

- детали, используемые для работы, добросовестно очистить от налета грязи и всех других частиц

- шов создавать точечно, чтобы минимизировать стекание капель и не прожечь рабочий материал.

Содержание статьиПоказать

Технология вертикальной сварки

Технология создания вертикальных швов зависит от следующих причин:

- характеристики металла, который будет использован в работе;

- вида сварки, который будет использован

- квалификации мастера

- специфики и класса сварочного аппарата

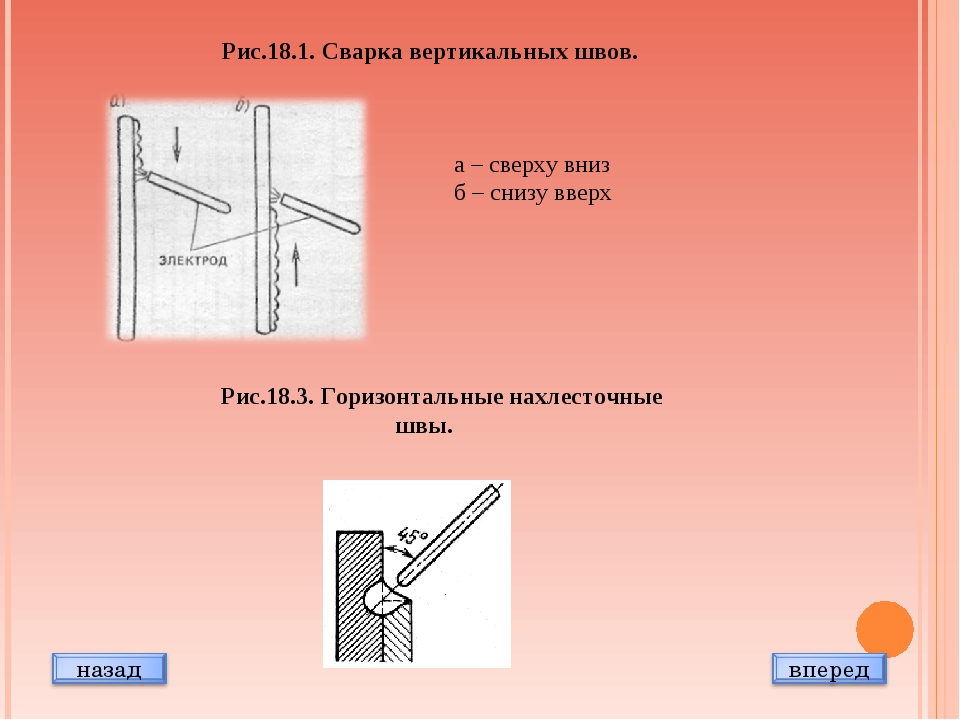

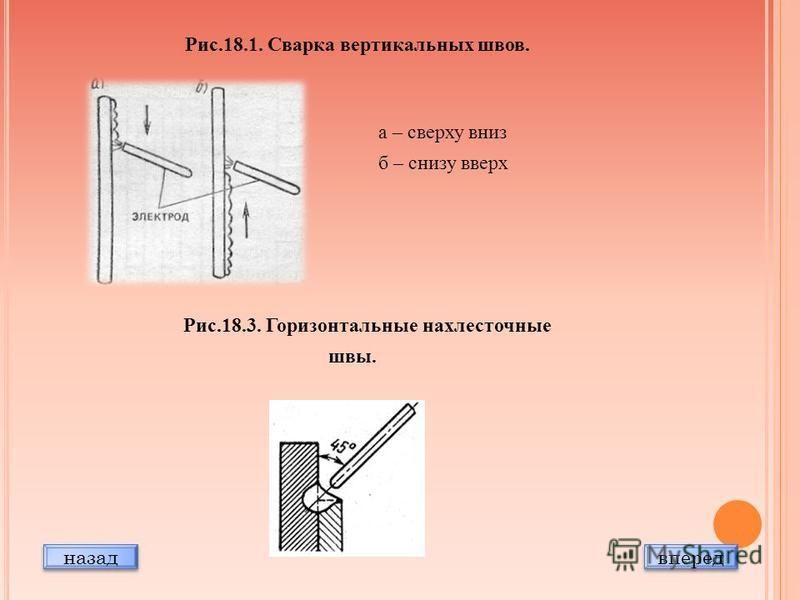

Выполняют сварочные швы снизу вверх без отрыва дуги и с отрывом дуги; сверху вниз с отрывом дуги и без отрыва.

Шов электродом

При выполнении вертикальной сварки, необходимо приложить максимум усердия. Это обусловлено стеканием капель расплавленного металла.

Для новичков легче работать способом сварки с отрывом дуги, при котором капли затвердевают быстро.

Чтобы было легче, сварной кратер можно использовать в качестве опоры для электрода.

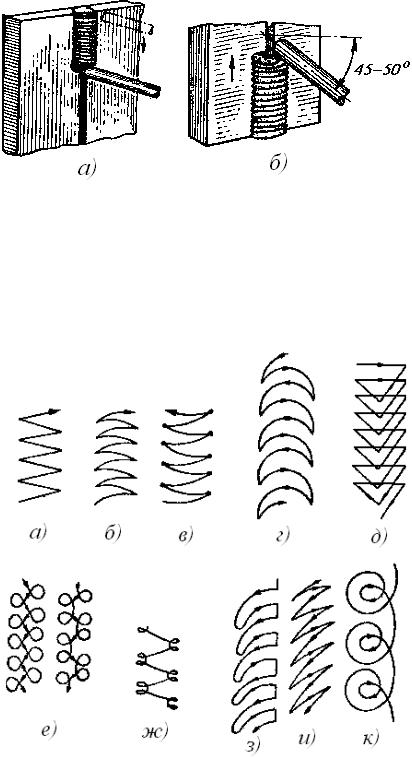

Процесс может происходить как без отрыва дуги, например полумесяцем, движениями вверх-вниз, так и с отрывом дуги.

Сварка сверху вниз проводится максимально короткой дугой. Сначала придется попрактиковаться, чтобы раскаленные капли не стекали вниз, снижая качество работы.

Главный «фокус» — это правильное положение электрода. Он должен быть перпендикулярен краям кратера.

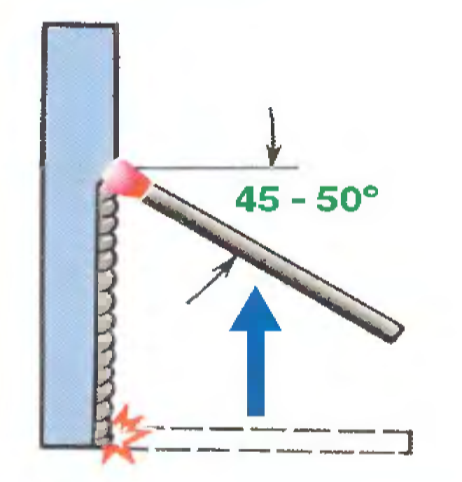

При формировании валика, электрод следует слегка наклонить (под углом 45 градусов).

Желательно использовать электрод диаметром 4-5 мм, а сила тока не должна превышать 170 А.

Посмотрите этот видео урок и изучите, как создать безотрывный вертикальный шов.

Сварной шов полуавтоматом

Различают несколько вариантов работы полуавтоматом:

- Елочка — этот способ наиболее применяем при сваривании автоматом промежутков 2-3 мм. Электрод ведут определенными движениями, и тогда шов будет выглядеть как елочка . Стартуя с одной стороны, направляем и двигаем электрод по стенке кромки к себе. Когда металл оплавится, опускаем электрод и оплавляем вещь с которой работаем. Это действие выполняем с обеих сторон. Доходим до самого верха по всей длине шва. Основной момент -избежать появления потеков раскаленного металла. Рекомендуем Вам посмотреть видео, как без ошибок проводить сварку.

- Треугольник — это способ работы с толщиной металла не более 2 мм, выполняется движениями снизу вверх. Капли металла, которые затвердели, превратившись в валик, не дают вновь расплавленному металлу расплываться по сварному шву. При работе инвертором нужно перемещать проводник в определенном ракурсе, чтобы сварочная ванна была под углом. Поэтому, такая сварка и называется треугольником. Настоящие асы советуют использовать при работе треугольником электрод 3 мм диаметром и ток в 100 А.

- Лестница — это способ, который применяют, когда между сварными деталями получается очень большой промежуток. Суть этого вида сварки заключается в том, чтобы перешагивания от кромки к кромке происходили практически без подъема электрода. Самый удобный метод достижения этого — снизу вверх без отрыва дуги . По итогу, капли застывают не ровно, а получаются остроконечными. Лестница — один из самых простых способов.

Давайте подведем итоги: вертикальная сварка сложная, требует определенных навыков. Запомните, раскаленные капли, скатываясь вниз, испортив результат работы.

Запомните, раскаленные капли, скатываясь вниз, испортив результат работы.

Чтобы этого не произошло, применяйте технологические процессы, позволяющие работать сваркой вертикально. Используйте в работе полуавтоматический или ручной вид сварки.

Любая из применяемых методик сварочных работ имеет свои плюсы и минусы. Но мы остановились на самых доступных и хороших способах, особенно для новичков.

Поэтому, если Вы внимательно прочитаете нашу статью, изучите все рекомендации, посмотрите видео, то выполните все это технически правильно.

Тогда у Вас получится аккуратный и прочный сварной шов.

особенности технологии, техника, необходимое оборудование

В 21 веке существуют десятки видов сварочных работ. Они отличаются по своим характеристикам и типу оборудования.

Для каждой из них нужно применять свой шов и вести его определенным образом. Вертикальная металлообработка (сварка вертикальных швов) – один из популярных видов работ. Поговорим о том, какими особенностями она обладает.

Поговорим о том, какими особенностями она обладает.

Содержание статьиПоказать

Характерные черты процесса

Этот вид сварки сложный тем, что при варке весь металл может стекать вниз из-за действия силы притяжения. Если допустить такой момент, то дальнейшие работы будут невозможны.

Всё просто: под каплями остается электродный шлак, который не дает возможность варить качественно.

Для того, чтобы дорожка вертикального шва получилась ровной, стоит применять короткую арку.

Горячая капля может создавать вертикальный шов. При этом окончание электрода убирают в сторону. Это помогает материалу стать твердым, а искра при этом продолжает гореть.

Правила вертикальных работ

Чтобы вертикальный шов был идеальным, нужно придерживаться таких правил:

- Когда сварка опирается на активный ток, тогда стоит начинать работу с нижней части конструкции. В углубление приходит материал, который создает бобину. Она будет опорой, что помогает расплавленному металлу не растекаться. Соединение будет заполнено.

- Когда вы применяете арку, то металл будет застывать быстрее. В этом поможет применение незначительных капель. Это возможно, если сделать меньше расстояние между конструкцией и катодом.

Как сделать соединение качественным

Новичкам непонятно, как сделать так, чтобы соединение было прочным. При этом важно, чтобы внешне изделие выглядело красиво.

При этом важно, чтобы внешне изделие выглядело красиво.

Когда мастер придерживается таких условий, то с вероятностью 90 % все получается так, как задумано:

- Когда происходит розжиг, нужно размещать электрод перпендикулярно. Детали должны быть помещены именно в таком положении;

- На короткой арке металл будет превращаться в кристаллы быстрее. Это уменьшит количество потеков, которые могут повлиять на качество соединения;

- Когда создается полоса, нужно наклонить электрод. Это позволит каплям оставаться на детали;

- Когда вы наблюдаете потеки, стоит увеличить напряжение. Ширина соединения также возрастает. Вы оттяните момент возникновения кристаллов.

Вертикальный шов будет создаваться проще, но при этом его качество будет заметно снижено.

youtube.com/embed/2yqU3Bc4ZIM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Существуют конструкции, с которыми нужно работать только в верхнем положении. В этом вам помогут плавные движения. Металлическая конструкция не станет стекать. Когда вы работаете с тонким листом, то придерживайтесь этих правил:

- Очищайте детали от пыли и загрязнений. Если на нем была старая краска – удалите ее;

- Соединение производят точечно. Это поможет избежать возникновения потеков.

Способы работы с вертикальной сваркой.

Технология зависит от таких моментов:

- Характеристики материалов, из которых изготовлена конструкция;

- Вид металлообработки, с которым вы работаете;

- Объем опыта мастера;

- Уровень качества используемых установок.

Соединения получаются при использовании этих методов:

- Сверху к низу с отрывом арки;

- От нижней части вверх с арочным отрывом;

- Сверху к низу без отстранения арки;

- Снизу вверх с отстранением арки.

Формирование соединений при помощи электрода

Металлообработка по вертикали представляет много трудностей. Это касается тех случаев, когда ее сравнивают с горизонтальными работами. Новички могут варить швы при помощи отстранения арки. Это позволит конструкции застывать за секунды.

В процессе сварки опорой электрода будет окончание сварочного углубления. Когда создается дорожка шва, то движения нужно делать одинаково. Это не зависит от того, отрываете вы арку или нет. Стоит двигаться от верхней части конструкции к низу.

Выбирайте короткую арку, если необходимо использовать вертикальное соединение от верха вниз. Потренируйтесь, чтобы работа получилась качественной.

Металл будет стекать, но вы можете этого избежать. В этом поможет корректное удерживание электрода в перпендикулярном положении. Когда арка поджигается, необходимо наклонить устройство к низу.

Не берите электрод больше, чем диаметром в 5 миллиметров. Напряжение должно быть 170А.

Напряжение должно быть 170А.

Видеоролик поможет понять, каким образом можно получить качественный шов без отстранения.

Работа полуавтоматики

Если использовать полуавтоматический механизм, то варка вертикального шва осуществляется по таким методам:

- «Треугольник». Она уместна при работе с тонким листом, размером до двух миллиметров. Посредник перемещается от нижней части к верху.

Тот сплав, который уже расплавился, расположен выше того, который стал твердым. Последний создал бобину, которая защищает свежие капли от потеков. Обращатель нужно перемещать таким образом, чтобы ванна создавалась по угловому методу. В этом заслуга названия технологии. Если вы хотите работать по такому методу, нужно применять 3-мм электрод и напряжение в 100А.

Тот сплав, который уже расплавился, расположен выше того, который стал твердым. Последний создал бобину, которая защищает свежие капли от потеков. Обращатель нужно перемещать таким образом, чтобы ванна создавалась по угловому методу. В этом заслуга названия технологии. Если вы хотите работать по такому методу, нужно применять 3-мм электрод и напряжение в 100А. - «Эскалатор». Применяется, когда между конструкциями остается большое расстояние. Весь процесс происходит по логике: мастер переходит от одного края на другой и при этом практически не поднимает электрод. Такая технология используется без отстранения арки. Образуется лестница. Подушка будет содержать острые окончания. Мастера считают этот вид шва легким среди остальных.

- «Елка». Используйте технологию, когда промежутки не более трех миллиметров. Электроды двигаются по линиям. Вы получите соединение, которое будет похоже на елочку. Начало происходит от одной стороны. Дальше ведется обработка по стенке обреза на себя.

После наплавления металла необходимо освободить электрод и взять паузу. Конструкция будет проплавлена. По аналогии варится другая сторона. Все продолжается до тех пор, пока не закончится дорожка. При этом недопустимо растекание металла.

После наплавления металла необходимо освободить электрод и взять паузу. Конструкция будет проплавлена. По аналогии варится другая сторона. Все продолжается до тех пор, пока не закончится дорожка. При этом недопустимо растекание металла.

Видеоролик подскажет, как сделать металлообработку корректной, если работать по вертикали.

Подводя итоги отметим, что вертикальная металлообработка и создание вертикального шва нуждается в тщательной подготовке. Это связано с тем, что металл может растекаться. Чтобы этого не случилось, нужно придерживаться рабочих технологий.

Когда вы завершите работу, то заметите надежное соединение без остатков. Популярными методами варки считают полуавтоматику и ручную обработку. Новички могут начинать свое дело именно с этих методик.

условия и принципы – Определенных деталей и элементов на Svarka.guru

Профессиональные сварщики во время работы часто выполняют сварку в малодоступном месте, да ещё детали располагаются в неодинаковых плоскостях.

Сварка вертикальных швов, особенно наклонного и потолочного типа, — это весьма не простое дело, потому что расплавленная масса под влиянием притяжения постоянно пытается покинуть сварочный кратер.

Такая виртуозная работа под силу только опытным исполнителям.

Виды швов

Сварочные соединения по месту расположения разделяют на следующие варианты:

- Нижние — это простые для исполнения шовные соединения, отличающиеся особой прочностью. Расплавленный металл плотно заполняет промежуток между соединяемыми поверхностями, нет потерь на растекание, поэтому этот тип считается экономичным.

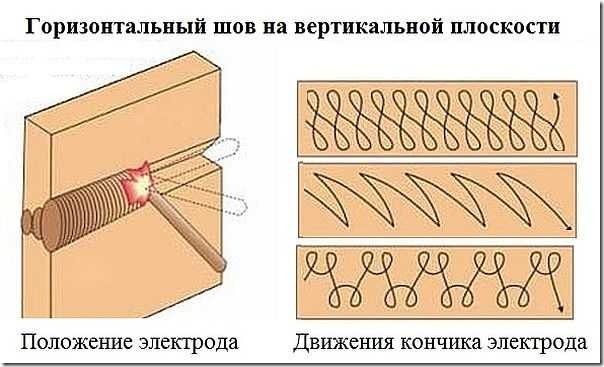

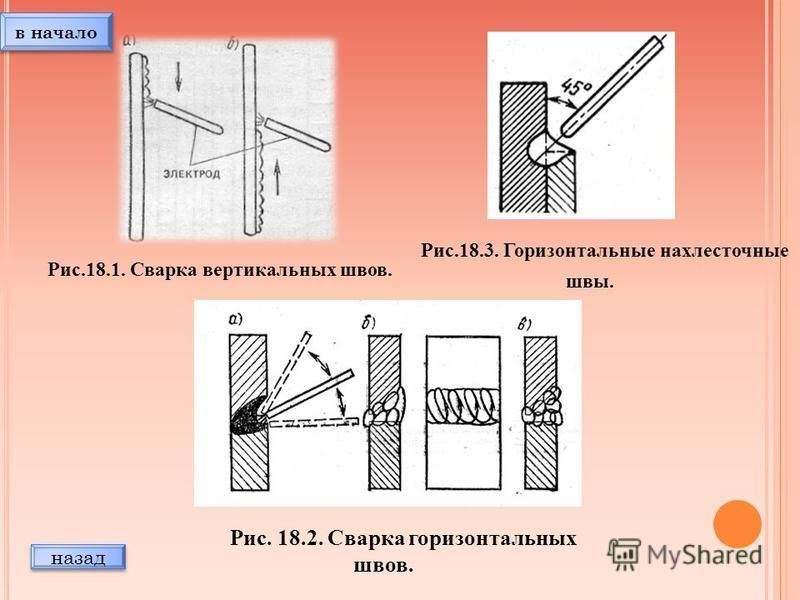

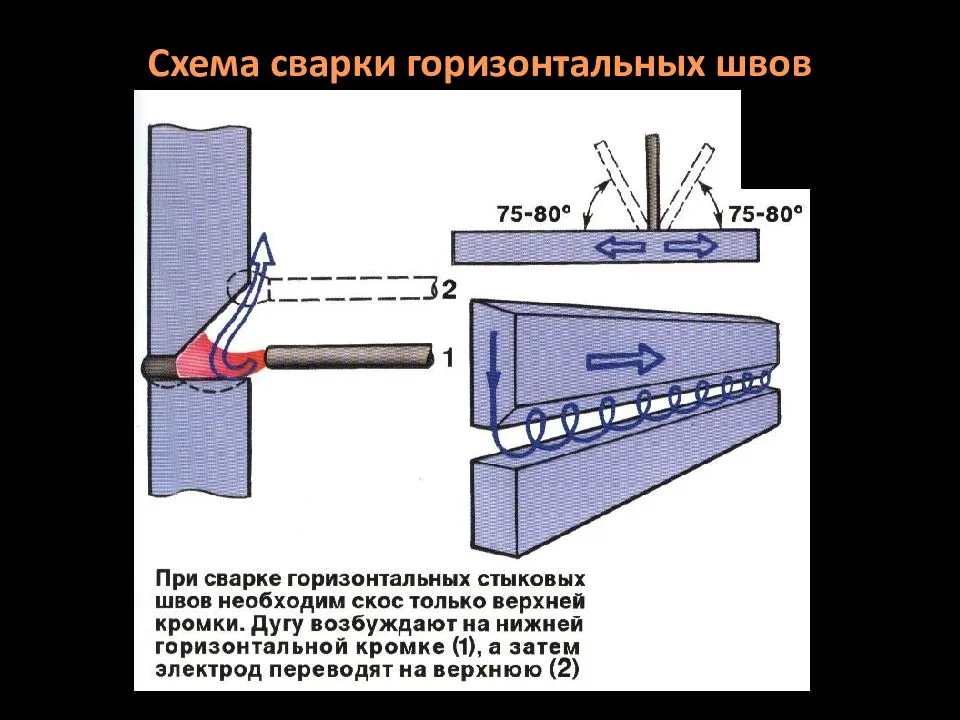

- Горизонтальные соединения формируются при перпендикулярном положении относительно электрода, например, на стене. Сварка горизонтальных швов отличается большим расходом электродов и флюса. Если медленно вести электрод, то происходят подтёки расплавленного металла, а при быстром ведении сварки вероятность появления непроваренных мест увеличивается.

- Сделать ровный вертикальный шов значительно сложнее, т. к. многократно возрастают потери металла, увеличивается толщина шва. Здесь требуется квалифицированный исполнитель, обладающий большим опытом аналогичных работ.

- Потолочные швы относятся к разряду особо сложных сварочных работ. В процессе соединения конструкций шов наносится прерывистой дугой при небольшой силе тока.

Два последних варианта используются при сварке трубопроводов, когда трубы большого диаметра невозможно провернуть по оси.

Нюансы вертикальной сварки

К ним относятся следующие моменты:

- При сварке образуются капли, стремящиеся покинуть сварочную ванну, что создаёт для исполнителя дополнительные трудности.

- Вертикальные швы надо варить короткой дугой.

- Для быстрого затвердения расплавленного металла электрод отводится в сторону, что позволяет капле быстро кристаллизоваться и оставаться в нужном месте.

- При сварке надо правильно выбирать силу тока, параметры которой намного ниже, чем при обычном процессе.

- Иногда применяют точечную методику, чтобы обеспечить низкое крепление обеих деталей.

Выполняя все правила и рекомендации, исполнитель при аналогичном процессе исключит появление непроваров или пропусков, негативно отражающихся на качестве соединения.

Сварка вертикальным способом угловых соединений.[stextbox id=’info’]И. К. Талдыбеков, образование: ПТУ, специальность: сварщик 5-го разряда, опыт работы: с 2005 года: «Вертикальные швы — это довольно трудная операция, поэтому для новичков в этом дела она неприемлема. Вначале надо приобрести опыт проведения сварочных работ более простых швов, а затем уже переходить к сварке ответственных конструкций».[/stextbox]

Методика

Во время аналогичного соединения выполняются такие рекомендации:

- при вертикальной сварке электродом дугу надо делать минимальной длины, т. к. длинный вариант не сможет удержать расплавленный металл — он вытекать из кратера;

- электрод наклоняется под углом вниз, чтобы исключить стекание расплавленных капель;

- иногда стекание металла не удаётся предотвратить, поэтому увеличивают силу тока и ускоряют перемещение токопроводящего стержня.

При регулировке параметров тока нужно быть осторожным, чтобы случайно не увеличить длину дуги. Кроме перечисленных действий, опытные мастера рекомендуют увеличивать ширину шва, перемещая электрод в разные стороны по горизонтальной плоскости.

Используем полуавтомат

Вертикальные сварочные швы при помощи полуавтоматического оборудования производят по такой методике:- Треугольник — применяется для металла не толще 2 мм, при этом электрод проводится по направлению снизу вверх, тогда расплавляемый металл находится выше застывшего шва, а валик не позволяет каплям покидать место сварки. При выполнении вертикальных швов инвертором нужно перемещать электрод правильно, а профессиональные сварщики рекомендуют силу тока устанавливать не более 100 А, диаметр электрода 3 мм.

- Вариант лестница применяют при большом расстоянии между деталями — движение совершается снизу вверх без отрыва дуги от поверхности.

Валик шва образуется с острыми краями.

Валик шва образуется с острыми краями. - Ёлочка — такой метод характерен для полуавтоматов, зазор между деталями при этом до 3 мм. Траектория перемещения электрода напоминает ёлочку. Когда появляется валик наплавленного металла, то исполнитель делает непродолжительную остановку для проплавки изделия, аналогичную проварку металла делают с другой стороны.

Работая полуавтоматом, надо выполнять три правила: короткая дуга, равномерность движения электрода и установка правильного угла к деталям.

Создание электродом

Как варить угловой шов электросваркой, чтобы не допустить стекания металла — сварка требует особого внимания и усилий, чем аналогичные действия при горизонтальном процессе. Для начинающих исполнителей формирование шовного соединения производится с отрывом дуги, чтобы металл успевал застывать, а электрод упирается в основание сварочной ванны, препятствуя стеканию капель. Для формирования прочной дорожки движения делаются по методике зигзага, полумесяца, петельки или валика.

[stextbox id=’warning’]Перед началом процесса надо очистить поверхности от загрязнений и обработать их растворителем.[/stextbox]

Качество шва непосредственно зависит и от диаметра электрода, который меньше ширины зазора между поверхностями, что обеспечивает свободное перемещение прутка.

Движение сверху вниз

Выбираем короткую дугу, для правильного ведения электрода, надо предварительно потренироваться, чтобы расплавлять металл, но избегать его растекания. Держать постоянно правильный угол трудно — нужна тренировка и сноровка, при правильной сварке стержень диаметром до 5 мм наклоняется вниз под углом в 45 градусов.

Cнизу вверх

Такой метод отличается индивидуальными нюансами:

- Сначала перемещения электрода производятся строго под прямым углом.

- При появлении первых капель расплавленного металла надо немного наклонить пруток.

- Постоянно поддерживается минимальная длина дуги, а капли собираются и, при кратковременном удалении дуги в другое место, успевают застывать — начинается кристаллизация шва.

- Чтобы исключить длительную обработку тепловой энергией одной точки, совершают поперечное перемещение электрода.

Аналогичная методика позволяет получить качественный шов, но при этом производительность снижается, т. к. расходуется время на остывание фрагментов шва.

Методика движений электрода при вертикальной сварке.Условия повышения качества

Начинающим сварщикам нужно знать нюансы проведения сварки вертикальных швов:

- во время активации сварочной дуги, электрод находится перпендикулярно поверхности соединяемой конструкции, иначе горение будет нестабильно;

- при минимальной длине дуги происходит быстрая кристаллизация шва, устраняется появление потёков;

- выдерживать острый угол наклона под силу только опытным сварщикам;

- при попытках стекания расплавленного металла, надо увеличить силу тока и ширину шва;

- проводят предварительную сварку точечным методом, для снижения появления потёков.

Для качества вертикального шва уделяют много времени подготовительному процессу, куда входит удаление загрязнений поверхности, особенно масляных пятен.

Варианты последующей обработки

На практике встречаются три аналогичных метода:- Термическая обработка проводится для ликвидации остаточного внутреннего напряжения шовного соединения путём локального или общего прогревания конструкции.

- Механическая зачистка применяется для удаления шлака и окалины с поверхности швов.

- Химическая обработка помогает обезжирить соединение и покрыть шов защитным слоем, предотвращающим окисление, которое неминуемо, если конструкция будет находиться в агрессивной среде.

На практике изготовления конструкций часто применяется поэтапный метод использования перечисленных вариантов.

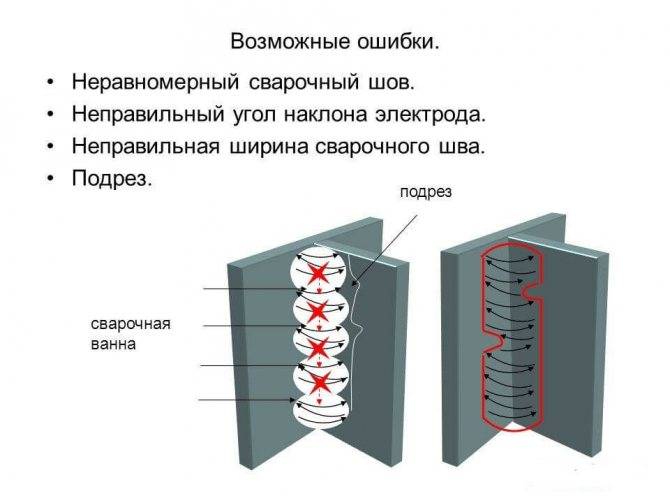

Возможные дефекты

Встречаются допустимые и не допустимые дефекты сварных швов, а пригодность получившейся конструкции для эксплуатации определяет ГОСТ 30242-97.

Непровар

Такой изъян получается при недостатке сплавления соединяемых деталей, а причина кроется в плохой подготовке кромок, не удалении остатков краски, создании слишком широкого зазора. К аналогичным последствиям приводит большая скорость проведения сварки, малая сила тока и смещение электрода от оси шва. При обнаружении непровара более 70%, нужно произвести зачистку шва и повторить сварку.

К аналогичным последствиям приводит большая скорость проведения сварки, малая сила тока и смещение электрода от оси шва. При обнаружении непровара более 70%, нужно произвести зачистку шва и повторить сварку.

Подрез

Так называется наличие углублений между сварочным швом и основным металлом. Происходит такое из-за увеличения напряжения дуги во время быстрой проводке электрода, в результате чего жидкий металл стекает на соседнюю поверхность и промежуток не успевает заполниться. Дефект легко обнаруживается при визуальном осмотре, устранение производится путём зачистки и переварки шва.

Прожог

Большая сила тока и медленная проводка электрода приводит к появлению такого дефекта, устранение производится аналогичными методами.

Поры и наплывы

Первый вид характерен наличием свободного пространства в шве, которые заполнены газом, происходит такой брак из-за наличия посторонних вкраплений в расплавленном металле, избыточная сырость или недостаток защиты сварочной ванны. Если концентрация пор выше нормы, то такое соединение нуждается в повторной сварке.

Если концентрация пор выше нормы, то такое соединение нуждается в повторной сварке.

Наплывы характеризуются натеканием расплавленного металла на поверхность соединяемой конструкции без образования однородной субстанции. Причина — низкое напряжение сварочной дуги, окалина на кромках, медленная проводка электрода и появление излишек расплавленного металла.

Появление трещин

Они встречаются — холодные, горячие, продольные, поперечные или радиальные. Первый вариант появляется во время остывания шва при t=1200С или под воздействием длительных нагрузок во время эксплуатации. Второй — при t=1100—13000С, когда возможно изменение пластичности и появления деформации, связанной с растяжением. Причина появления брака кроется в снижении прочности стали во время сварки или из-за появления в расплаве атомов водорода.

Выводы

Качество вертикальных швов зависит от большого количества параметров сварочного процесса и характеристик соединяемого металла, а также, несомненно, от подготовки исполнителя..jpg) Учитывая описанные выше рекомендации несложно выбрать подходящую технологию и выполнить поставленную задачу.

Учитывая описанные выше рекомендации несложно выбрать подходящую технологию и выполнить поставленную задачу.

Выполнение вертикальных швов | Сварка и сварщик

Вертикальные швы выполняют с током на 10% меньшим, чем при сварке в нижнем положении. Чтобы металл не вытекал из ванны, нужно поддерживать короткую дугу. Используются электроды, дающие быстро-твердеющий тонкий слой шлака («короткие» шлаки)

СНИЗУ ВВЕРХ (НА ПОДЪЕМ)

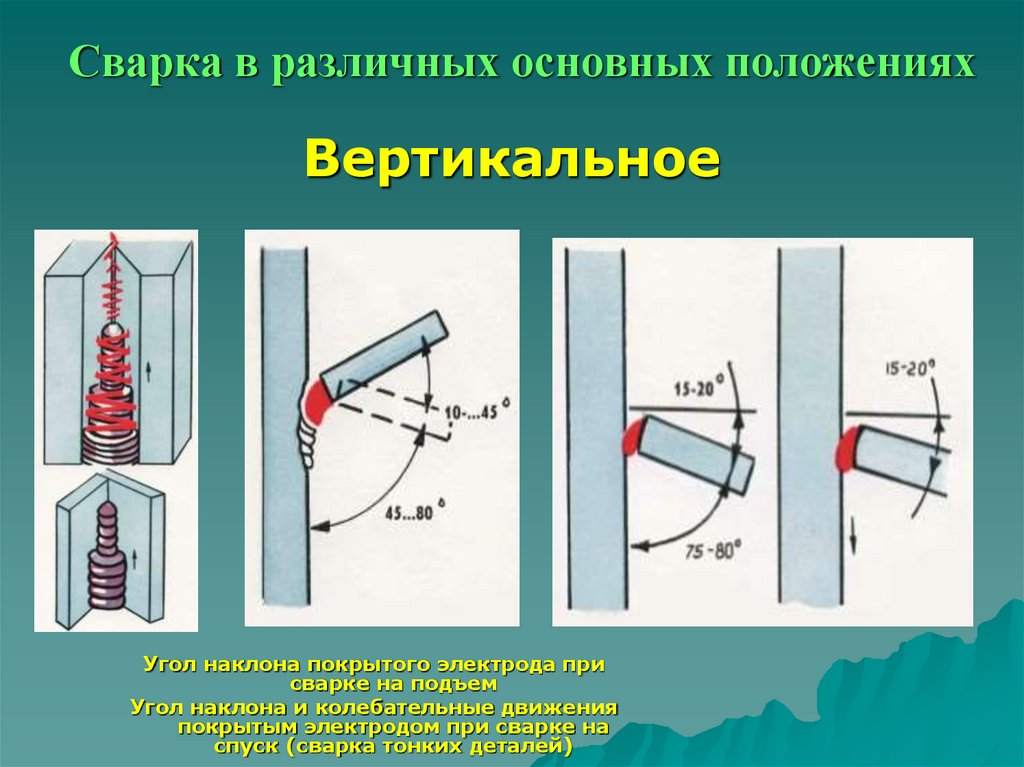

СПОСОБ СНИЗУ ВВЕРХ. Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания. Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз

Наиболее удобный, распространенный и производительный способ. Используются электроды диаметром до 4 мм. Поперечные колебания электрода: углом, полумесяцем, «елочкой».

СВЕРХУ ВНИЗ (НА СПУСК)

СПОСОБ СВЕРХУ ВНИЗ. Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл

Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл

Рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3)

ДВИЖЕНИЕ ЭЛЕКТРОДА ПРИ ВЫПОЛНЕНИИ ПРОХОДОВ

| по спирали | полумесяцем |

Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов

углом

Электрод попеременно поднимают вверх-вниз, беспрерывно наплавляя металл на кромки и равномерно перенося его вверх электродом

«елочкой»

Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла

Сварка вертикальных швов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка одиночных валиков снизу вверх

При сварке вертикальных швов применяется только короткая дуга. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 48). При сварке электродом под углом 45°-60° (рис. 49) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

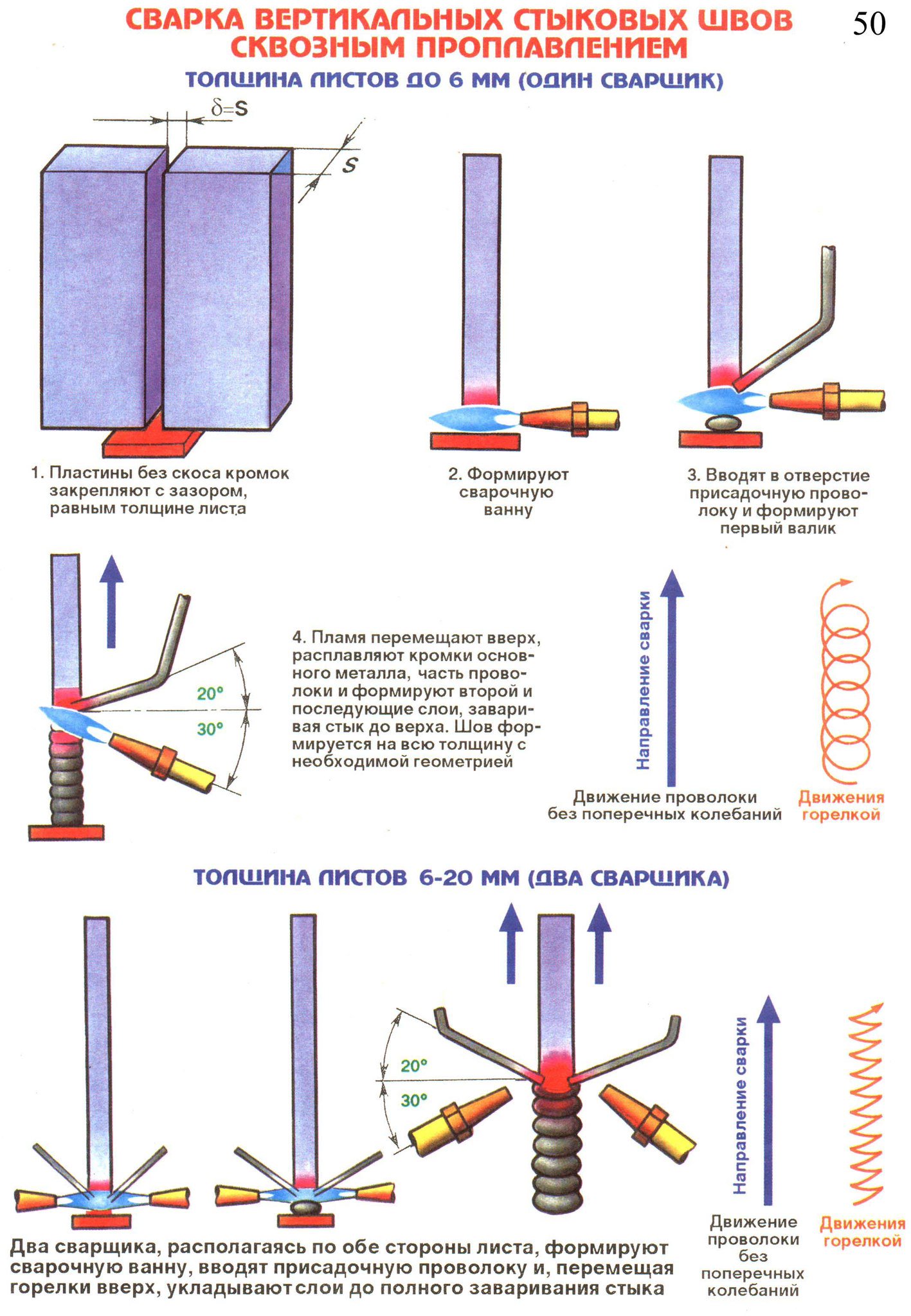

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 50).

50).

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 51)

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

3. Сварка методом «лестница» (рис. 54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

54) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 55). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов.

Это достигается разворотом кисти руки. На рис. 56 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 57). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Ширина лицевого слоя

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 58). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Тудвасев В.А. «Рекомендации сварщикам».

Сварка вертикального шва — ВИДЕО правильной сварки металла

Производить сварку на горизонтальной поверхности может даже новичок с небольшим опытом работы. А вот сделать качественный вертикальный шов без необходимых теоретических знаний и хорошей практики невозможно. В данной статье представлена сварка вертикального шва (видео), чтобы помочь начинающим специалистам избежать распространённых ошибок.

Сварка является одним из самых надёжных методов соединения металлических деталей. Но это утверждение является истинным только в том случае, если работа выполнена качественно. Что же необходимо усвоить новичку, чтобы стать настоящим профессионалом в этом деле?

Опытные специалисты знают, что при проведении любых сварочных работ надо чётко соблюдать все правила техники безопасности, а начинать необходимо со спецодежды. Выполнять работу следует только в защитном брезентовом костюме или робе, ноги должны быть защищены кирзовыми ботинками, руки — замшевыми перчатками и брезентовыми рукавицами, а лицо и волосы — маской сварщика. Только надев всю эту экипировку, можно приступать к работе.

Чтобы была осуществлена правильная сварка металла, необходимо соблюдать чёткую и последовательную схему технологического процесса. Для начала нужно надёжно зафиксировать подготовленные детали при помощи зажимов, струбцин или стяжек, и скрепить их прихватами в нескольких местах по краям изделия. Это является необходимым этапом подготовки, и пренебрегать им нельзя. Дело в том, что во время сварки происходит сильный нагрев металла, а затем его охлаждение вызывают значительную деформацию конструкции.

Особенности вертикальных сварочных швов

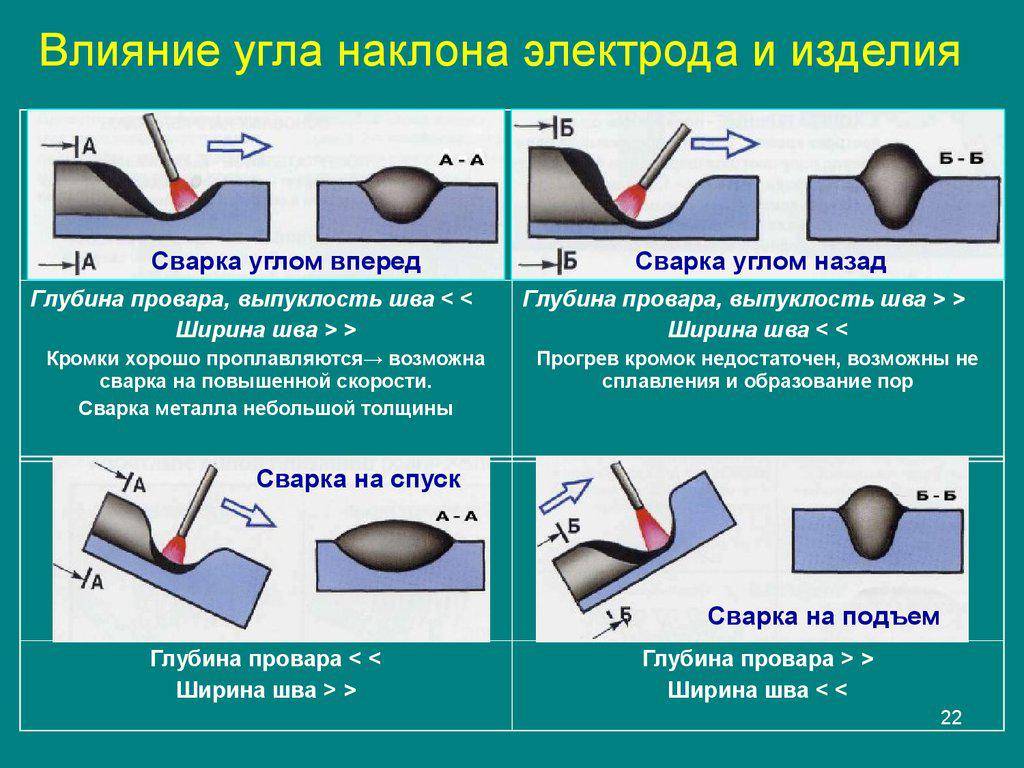

При сварке вертикальных швов расплавленный металл будет стремиться стекать вниз, из-за чего в нижнюю часть смещается и вершина шва. Чтобы избежать наплывов, сварку надо выполнять узкими небольшими валиками, не делая при этом поперечных колебаний, демонстрирует это сварка вертикального шва (видео).

Ток для выполнения данных швов выставляется максимально допустимой величины, предусмотренный для выбранной толщины металла. Далее необходимо правильно подобрать электроды, учитывая при этом структуру сварочной поверхности. Также надо рассчитать их диаметр, который должен соотноситься с толщиной обрабатываемого металла. Имеющаяся на электродах маркировка позволит не ошибиться в выборе.

Схема выполнения вертикального шва

Закрепив детали и выбрав правильную силу тока, можно приступать к сварочным работам.

- Начинать надо с выбора угла наклона электрода относительно плоскости изделия. Оптимальным считается угол от восьмидесяти до девяноста градусов. При этом обеспечивается максимальная отдача энергии дуги, что гарантирует глубокое проплавление тела основного металла. Также выбор правильного угла обеспечит равномерное стекание расплавленного электрода, что позволит получить ровный и качественный шов.

- Сварка вертикальных швов всегда осуществляется снизу вверх, заливая зазор между деталями расплавленной электродной проволокой или электродом.

- Окончание электрода должно всегда быть направлено в середину шва.

- Для получения качественного шва нужно осуществлять периодические вращательные движения для того, чтобы собирать расплавленный металл в точку, где происходит соединение двух деталей.

- Скорость прохождения сварочной дуги по верхней линии шва должна быть подобрана таким образом, чтобы нижняя часть жидкой ванны немного не доходила до верхушки предыдущего валика или едва его касалась.

- После окончания сварки необходимо подождать определённое время пока обработанная поверхность остынет. Затем следует молоточком сбить образовавшийся на поверхности металла шлак, образованный продуктами горения.

Чтобы более наглядно представить описанный процесс, стоит посмотреть «Вертикальный шов, сварка: видео» — материал, представленный ниже.

Проверка качества работ

После окончания процесса сварки и зачистки поверхностей от окалины и шлака, необходимо провести тщательный осмотр шва на наличие трещин, пор, кратеров или прожогов металла.

Если такие изъяны будут обнаружены, то говорить о качественно выполненной работе нельзя. Данный брак со временем вызовет разрыв или разлом металла, что может привести к серьёзным последствиям. Поэтому надо сразу же проводить реставрацию шва.

Во-первых, нужно очень тщательно произвести зачистку всей поверхности при помощи металлической щётки или напильника.

Во-вторых, произвести реставрацию шва только в тех местах, где был зафиксирован брак. Переваривать всю соединительную поверхность деталей нет необходимости.

Заключение

Новичкам следует помнить, что теоретические знания, получаемые при просмотре «Вертикальный шов, сварка: видео», являются очень важной частью процесса обучения. Только после освоения основных принципов выполнения данных работ, можно приступать к практической части.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сравнение стежковой сварки и шовной сварки

Многих инженеров и сварщиков смущает разница между стыковой сваркой и стыковой сваркой , поскольку они часто используются как взаимозаменяемые, но между этими двумя типами сварки есть определенная разница. В мире сварочного производства важно различать эти два шва, потому что оба сварных шва имеют разные прочностные свойства и используются для разных целей. Ниже приведены фотографии каждого типа сварного шва и их описание.

Как обозначить сварной шов на чертеже:

Сварные швы со стежком обычно имеют два числа рядом с обозначением сварного шва, которые обозначают длину сварного шва и шаг сварного шва. Длина — это длина фактического сварного шва. В то время как число шага — это расстояние между центрами двух сварных швов. Ниже приведено изображение из торговой школы Delta, на котором четко представлены обозначение сварного шва и номера прерывистого шва.

Строчка Сварка

Также известен как прерывистый шов.Сварка сварным швом — это не непрерывный шов поперек стыка, а сварка, разделенная зазорами между сварными швами, что приводит к появлению «шва». Он не такой прочный и долговечный, как сварной шов. Он используется для , чтобы предотвратить тепловую деформацию , а также чтобы снизить стоимость сварки, если в длинном непрерывном шве нет необходимости . Существует два распространенных типа сварных швов: угловой шов и стыковой шов. Угловой шов — это треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу.Стыковые швы обычно выполняются внахлест, тавровое соединение или угловое соединение, что является наиболее распространенным при сварке трубы или трубок с другой поверхностью, когда два металлических куска расположены в одной плоскости и соприкасаются с одной кромкой. Ниже представлены две фотографии шва угловых швов .

Угловой шов

Сварка встык

Сварной шов

Также известен как непрерывная сварка. Шовная сварка — это непрерывный шов вдоль стыка. Шовные сварные швы могут быть угловыми и стыковыми.Шовная сварка надежна и долговечна из-за большой площади поверхности, соединяемой сварным швом. Существует два распространенных типа непрерывных сварных швов: угловой шов и стыковой шов. Угловой шов — это треугольный сварной шов, который соединяет две поверхности под прямым углом друг к другу. Стыковые швы обычно выполняются внахлестку, тройнику или угловому стыку. Это наиболее распространено при сварке трубы или трубок с другой поверхностью. Ниже представлено изображение углового шва:

Угловой шов

Другой распространенный шовный шов — это сварной шов встык.Здесь две поверхности соприкасаются друг с другом, образуя единую плоскую поверхность. Сварка стыкового шва — один из самых распространенных типов сварных швов. Ниже приведена фотография непрерывного стыкового шва:

Сварка стыкового шва

Мы надеемся, что это устранит путаницу между двумя типами сварных швов. Обязательно посетите разделы, посвященные сварке, на нашем веб-сайте, чтобы узнать больше о различных видах сварки, которые мы выполняем собственными силами. Если вы ищете качественного производителя, который специализируется на услугах точной сварки и имеет сертификат AWS, вы обратились по адресу.Мы также предоставляем услуги по изготовлению листового металла и обработке с ЧПУ! Свяжитесь с нами сегодня и предоставьте нам размерную печать для расчета стоимости.

Документ без названия

Общие сведения / История:

Некоторые ссылки сайта Роберта Хопкинса за изобретение процесса электрошлаковой сварки в 1930-е гг. Большинство его патентов относятся к электрошлаковой плавке слитков. производство, а не сварка. Однако один патент США, номер 2,191481, поданный в Июнь 1939 г. описывает наплавку одного материала на другой.В иллюстрация, однако больше похожа на плавление печь, чем сварка. На самом деле тот, кто изобрел подводную дугу Сварка, Гарри Кеннеди, была выдал патент США в октябре 1950 года под номером 2 631 344, переданный Linde Подразделение UCC, более тесно связанное с электрошлаковой сваркой. Однако это тоже не соответствует определению того, что мы знаем сегодня как этот простой сварочный процесс.

Уникальная версия Руководства по расходным материалам Процесс электрошлаковой сварки был разработан и запатентован (номер патента США 2 868 951 подана в марте 1957 года и передана в подразделение Linde UCC коллегой Гарри Шрабсоллом. Рисунок слева взят из этого патента. Это ясно показывает процесс, как это известно сегодня. Патент Гарри включает использование флюса трубка с покрытием для замены части флюса, который покрывает медные формы. Он также изолирует металлическую направляющую трубку от работы.

Институт Патона в России внедрили процесс и проделали большую работу по развитию. В 1959 году они опубликовали книгу «Электрошлаковая сварка» на английском языке. перевод, опубликованный Американским обществом сварки в 1962 году.Из 92 ссылки, размещенные в этом тексте, чаще всего относятся к периоду с 1955 по 1959 год. Первое упоминание об Электрошлаке в статье «Электрошлаковая сварка» опубликовано в «Автоматической сварке» в 1953 г. Волошкевичем.

Гарри Шрабсолл и я работали инженерами в Linde Лаборатории разработки (хотя я начал после его изобретения!). Гарри имел несколько последующих патентов на использование процесса стыковой сварки железнодорожных рельсов. Патенты под номерами 3,192,356 и 3,291,955, поданные в сентябре 1962 г. и феврале 1963 г. соответственно опишите сварку железнодорожных рельсов с помощью расходных материалов Электрошлак.

Я работал с пластинчатым электродом Электрошлаковая сварка, разработанная совместно с Harry, использовала треугольную форму электрод с двумя отверстиями, разложите два электрода внизу, чтобы сварить основу рельса затем сузили их, чтобы проплавить полотно рельса и головку рельса сверху. Сварные швы были отличными и прошли все требуются железнодорожные испытания. Полученные сварные швы были намного лучшего качества, чем часто применяемые термитные наплавки, но на изготовление потребуется больше времени. Это дополнительное время в конечном итоге вызвало сопротивление его использовать.Если поезд едет по рельсам, все рабочие хотят уметь быстро двигаться! Не могу их винить.

См. Схему ниже, скопированную с оригинального Linde. Публикация 51-220 «Процедуры электрошлаковой сварки плавких направляющих». В Электрошлаковый сварочный ток передается от направляющей трубы к сварке. проволокой и, в свою очередь, через ванну с расплавленным флюсом. Сопротивление флюса ванна создает тепло и температуру, которые плавят проволоку и окружающую основу материал.Сама направляющая трубка также будет контактировать с ванной расплавленного флюса. периодически, что приведет к увеличению сварочного тока, поскольку конец потребляется. Расплавленный флюс затвердеет на медных удерживающих формах. которые размещаются по бокам на сварном шве. Этот слой флюса защищает медные формы от прямого контакта со сварным швом.

Направляющая трубка Linde с флюсовым покрытием, определенная в Harry’s оригинальный патент выглядел как большой стержневой электрод! Они были сделаны с отверстие в центре и тонкое флюсовое покрытие, защищающее трубку от замыкание на боковые стенки пластины, а также автоматически компенсирует часть флюса, нанесенного на медные стопорные башмаки.В трубки были специально покрыты флюсом в количестве, меньшем, чем количество, нанесенное на медные формы (см. схему слева, показывающую флюс). слой, который накладывается на медные формы) Это позволяет избежать чрезмерного накопления флюса в стыке, так как сварка продолжается. Поэтому дополнительный поток всегда требовался и был добавляется оператором, но гораздо реже, чем когда пробирки без покрытия используемый. (Концепция добавления flux при прослушивании звука отлично работает в лабораторных условиях. Однако в шумном магазине это неэффективно. Есть несколько простых приемов измерения глубины флюса.) Для многотрубной сварки тяжелых секций (до 4 трубок для Пластины толщиной 8 дюймов) специальная труба с очень тонким флюсовым покрытием (именуемая типом M) использовался так, чтобы не для образования избыточной флюсовой нагрузки по мере продвижения сварки вверх по стыку. Специальный скользящие металлические зажимы направляющих трубок центрировали трубки и предотвращали вибрацию и короткое замыкание. Это стало возможным, поскольку флюсовое покрытие трубок было изолятором. Для центрирования трубок требовалось немного подготовки. Те фабриканты, которые использованные неизолированные трубки могли иметь проблемы с коротким замыканием, которые вызывали отказы оборудования и худшее, что может произойти во время электрошлакового шва — необходимость начать сначала!

Запатентованный компанией Linde процесс изготовления направляющих трубок с флюсовым покрытиемоказался очень успешным для пользователя, так как экономия времени на сварку и подготовку листа. Было также очень успешным для Linde, получившего значительные патентные гонорары (> 1 доллар за фут трубы), встроенных в направляющие трубки с флюсовым покрытием.Oни широко использовались с некоторыми примечательными приложениями являются:

1. Более 100 000 футов направляющих трубок с флюсовым покрытием для расходных материалов. были использованы Kaiser Steel для сварить массивные колонны для штаб-квартиры Bank of America в Сан-Франциско. Этот процесс был очень успешным и затруднил некоторые другие способы, переходы стыков. Трубки с тонким покрытием использовались в местах, где остались только стальные сварные перемычки. Оператор слева устанавливает медную дамбу на арматурной пластине балки коробчатого сечения.Четыре электрошлаковых шва будут прикрепите пластину к массивной балке коробчатого сечения. Статья под названием «Электрошлаковая сварка с использованием расходных материалов на Всемирный банк Америки Здание штаб-квартиры «, опубликованное в The Welding Journal в 1968 г. Томми Аджич из Kaiser Steel и Джим Хэмптон из Linde упоминают, что в общей сложности Выполнено 23 тысячи сварных швов. Толщина плиты колебалась от 1/2 до 5. дюймов. Массивные колонны имели длину от 26 до 42 футов. В Оператор справа выполняет стыковку балок с направляющей для расходных материалов Электрошлаковый процесс.

2. Тысячи футов электрошлаковых сварных швов, сделанных на John Hancock здание в Чикаго:

(вверху фотографии из публикации Linde F-51-220. Справа два одновременных сварных шва выполняются на сращивание фланцев балки на краю строящегося здания Джона Хэнкока. Каждый Сварка выполняется двумя направляющими трубками Linde с флюсовым покрытием. Фото на слева — готовящийся сварной шов)

3. Швы длиной 12 футов, сделанные из стали от 1 ½ до 2 дюймов для 72 кубических ковш для драглайна Texas Gulf Sulphur.Стандартный дуговой трактор был используется для выполнения этих сварных швов с простым добавлением держателя направляющей трубы, см. ниже:

При сварке ручными стержневыми электродами эти 12 На выполнение швов стопы потребовалось 150 фунтов электродов и 40 человеко-часов. С расходным проводником Electroslag потребность в электродах снижена до 40 фунтов, и сварка была завершена за 1 3/4 часа.

4. Подробная информация о применении была описана в Сварочном Журнальная статья Пола Мастерс «Вертикальная дуговая сварка под флюсом». Подразделение американского моста компании US Steel и Боб Зуховски из Linde (Linde Публикация 52-539).

5. В дополнение к высокоскоростному обычному электрошлаку, используемому на Национальное судостроение в Сан-Диего (упомянуто выше), они также сделали много сотни сварных швов, соединяющих элементы жесткости палубы на судах Roll-On-Roll-Off с помощью Flux Направляющие трубки для расходных материалов с покрытием. Этот процесс также использовался для других приложений и других верфей.

Доход от роялти, полученный от продажи запатентованного Направляющие трубки позволили моей группе исследований и разработок в области сварочных процессов разработать множество приложений и процедуры электрошлаковой сварки направляющих для расходных материалов.В свое время мы над процессом в нашей лаборатории работали 7 инженеров / техников. После успешной сварки стальные анодные стержни на линии алюминиевых электролизеров (при работающей линии) и рыночная оценка, мы решили провести обширные исследования по сварке массивных алюминиевых шин, используемых в производстве алюминия.

Другие компании также внедрили электрошлаковые системы в НАС. Arcos продавала как обычный электрошлак, так и руководство по расходным материалам. Электрошлаковая продукция. Они изготовили пластинчатые электроды, некоторые из которых были покрыты погружением поток, насколько я помню.Arcos также продавала продукцию для электрогазового процесса. В процессе Electrogas использовалась порошковая проволока с добавлением флюса для замены той, которая покрывала медные башмаки, удерживающие сварной шов.

Хобарт разработал простой генератор, который позволил сварка более тяжелого листа без необходимости использования дополнительных направляющих труб и сопутствующих оборудование.

Airco продавала процесс Electrogas, в котором использовался сплошная проволока и газовая смесь на основе аргона. Он использовался верфью Litton Shipyard. в Эри, штат Пенсильвания, для выполнения вертикальных сварных швов корпуса танкеров.

Lincoln представила процесс вертикальной сварки с использованием самозащитной порошковой проволоки. проволока и работает с подвижной обувью.

Архив продуктов | ООО «Танковая сварка».

Мы предлагаем домкраты для резервуаров AGW, AVW, EGW и комплектные гидравлические домкраты для резервуаров | 3 O’Clock Welder (AGW1 -U) — односторонний автоматический аппарат для кольцевой сварки | AGW | сварочный аппарат для резервуаров, который можно использовать для строительства резервуаров снизу вверх или сверху вниз.

AGW 1-U — универсальный стандартный односторонний автомат для кольцевой сварки с плоским дном резервуара (AGW). 3-часовой сварочный аппарат. Автоматические кольцевые сварочные аппараты под флюсом (AGW) — это аппарат, используемый для автоматической сварки кольцевых швов внутри и снаружи вертикальных резервуар.Этот AGW 1-U также может использоваться для стандартной конструкции резервуара Jack-UP снизу вверх или снизу вверх.

AGW 1-U — односторонний станок. AGW 1-Universal может использоваться для стандартной конструкции резервуара с подъемным механизмом снизу вверх или сверху вниз.

Стандартные характеристики AGW:

- Стандартная конфигурация автоматов кольцевой сварки надежная сварочная система LINCOLN

- Dual AC Электропривод с регулируемой частотой обеспечивает стабильное перемещение сварочного аппарата по резервуару для хранения в определенном диапазоне скоростей.

- Головка машины оснащена системой автоматического отслеживания сварного шва для точного позиционирования сварочного пистолета в сварном шве во время процесса сварки.

- Мощный вакуумный насос, установленный в средней части рамы AGW, для обеспечения эффективной системы рекуперации и рециркуляции флюса.

- Дополнительный механизм удержания флюса был добавлен непосредственно над сварочной головкой и лентой из флюса, чтобы обеспечить более согласованный поток флюса в процессе сварки.

- Полная интеграция с системами электросварки под флюсом LINCOLN в стандартной комплектации (другие сварочные системы по запросу клиента).

- Система привода сдвоенных двигателей SEW для надежного и стабильного хода сварного шва.

- Инверторное управление для точной регулировки скорости.

- Полностью регулируемая сварочная головка / узел флюсового ремня.

- Салазки с прецизионной обработкой обеспечивают правильное расположение сварных швов.

- Лазерный указатель для правильного отслеживания сварочной головки в кольцевом шве.

- Мощная, надежная и эффективная система восстановления вакуумного флюса нагнетательного типа.

- Опция нагревателя флюса для защиты флюса от влаги.

- Управление последовательностью в «автоматическом режиме», позволяющее запускать нажатием одной кнопки.

- Встроенная система управления с охлаждением для надежной работы в условиях высоких температур.

- Эргономичное расположение для оператора.

Применения:

- Традиционная сварка резервуаров для масла и воды

- Установка самоподъемного резервуара с системой перемещения гусеницы снизу AGW

- Дуговая сварка под флюсом (однопроволочная или двухпроволочная сварка)

Технические параметры :

- Применимый диаметр резервуара: 4.5 м и более

- Допустимая толщина плиты: 8-45 мм

- Применимая ширина плиты: 1,8–3,2 м (для монтажа плиты корпуса резервуара снизу вверх) и 1,8–2,6 м (возведение резервуара домкратом)

- Применяемая марка стали: углеродистая сталь , низколегированная сталь, высокопрочная сталь

- Диапазон скорости стойки: 100-2650 мм / мин

Дополнительное оборудование AGW:

- MPS (мобильный источник питания, дизельный сварочный аппарат) доступен для односторонней или двусторонней сварки

- Электрическая лебедка с рычагом, установленным на верхней части рамы AGW для подъема флюса и троса с уровня земли на рабочие уровни AGW

- Нагревательный элемент бункера для флюса

- Устройство для автоматической полировки кольцевых сварных швов

- Интерком для двустороннего AGW II

Подъемник танков | Гидравлические домкраты для резервуаров представляют собой систему двухступенчатых гидроцилиндров для подъема и горизонтального строительства резервуаров для хранения сверху вниз (для возврата требуется внешняя сила или статическая нагрузка для возврата).Это позволяет эффективно и безопасно выполнять горизонтальную и вертикальную сварку корпуса резервуара на земле, используя автоматические кольцевые сварочные аппараты под флюсом (AGW) и вертикальные сварочные аппараты (EGW).

Гидравлическая домкратная система с возможностью подъема резервуаров для хранения разной емкости и веса, которые совместимы с различными методами ручной или автоматической сварки, применяемыми подрядчиками по резервуарам по всему миру.

Мы можем справиться с самыми крупными проектами резервуаров, и мы можем сделать это безопасно с максимальной экономией времени.

Наши домкраты надежно закреплены на полу и, используя массивный цилиндр в качестве балки, будут поддерживать конструкцию даже при более высоких ветровых нагрузках.

Каждый домкратный модуль HLD имеет собственный гидравлический насос и резервуар. Они связаны с центральным пультом управления, который управляет всеми аспектами работы домкрата.

Каждый стандартный домкратный модуль HLD с 2 цилиндрами способен поднимать 50 000 кг, что позволяет меньшим количеством домкратов поднимать резервуар, он спроектирован с большим зазором от корпуса резервуара, что дает рабочим дополнительное пространство для быстрой установки плит.

Во время работы цилиндры прикреплены к стене, система управления загружает домкрат вручную или автоматически с помощью модуля ПЛК, а затем поднимает допуск удержания конструкции в пределах 2 мм.

- Высококачественные двухступенчатые гидроцилиндры для подъема и горизонтального построения резервуаров для хранения сверху вниз (для возврата требуется внешняя сила или статическая нагрузка). Это позволяет эффективно и безопасно выполнять горизонтальную и вертикальную сварку корпуса резервуара на земле, используя автоматические кольцевые сварочные аппараты под флюсом (AGW) и вертикальные сварочные аппараты (EGW).

- Технические характеристики:

- Вместимость модуля домкрата накопительного бака 25 т.

- При наличии соответствующего количества модулей их подъемная способность может достигать 1500 т.

- Способ подачи масла «один на пять»: каждый комплект гидроагрегатов соединены с 5 наборами гидроцилиндров, что позволяет избежать недостатков традиционной централизованной подачи масла (слишком много маслопроводов и слишком много точек утечки масла, что позволяет минимизировать загрязнение окружающей среды)

- Применения:

- Инвертирование конструкции нефтехимической вертикали цилиндрический стальной бак (метод гидравлического подъема)

- Стальная футеровка, обратная установка дымовой трубы электростанции

- Вертикальный подъем и подъем сверхбольших объектов

- Основные компоненты

- Гидравлический цилиндр 5X по индивидуальному заказу

- Гидравлический силовой агрегат

- Возможно дополнение: централизованное управление работой коробка и блок управления мощностью

- Технические параметры

Модель YT25-2700

Грузоподъемность, кН Макс.250

Ход подъема мм Макс. 2700

Рабочее давление МПа 20

Скорость подъема, мм / мин 223

Температура окружающей среды ° C -10-60

Линия поставляемого нами оборудования для резервуаров включает в себя более 10 моделей автоматических кольцевых сварочных аппаратов (AGW), AGW-LNG, AGW-USA, AGW-LW Легкий автоматический аппарат для кольцевой сварки AGW-1, AGW-11, AGW-P, AGW-P2, AGW-сварщик ребер жесткости, AGW-Mini, AGW-Sphere Welder, AGW-Mig, которые также известны как (3-часовой сварщик), в том числе самоподъемник AGW, созданный для проектов подъема резервуаров (подъема резервуаров).

Tank Welding LLC.

Ваш надежный поставщик автоматических сварочных аппаратов для резервуаров. Мы специализируемся на изготовлении на заказ автоматов для сварки резервуаров для СПГ и резервуаров с плоским дном. У нас есть несколько моделей автоматических кольцевых сварочных аппаратов (AGW) на 3 часа. EGW (Электрогазосварочный аппарат), Автоматические сварочные аппараты Vert VUP и AVW, Vert Buggy, системы подъема резервуаров, автоматические сварочные аппараты сферической сварки. Эта линейка оборудования построена с использованием сварочных систем Lincoln или Miller, произведенных в США.Наши двигатели AGW приводятся в движение двумя первоклассными двигателями с инверторным управлением, разработанными в Германии.

Изучите все наши товары и свяжитесь с нами по телефону или электронной почте. https://tankwelding.com/about-us/

сварочный шов — Перевод на немецкий — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

Способ и устройство для измерения напряжения на сварочном шве в сварочном аппарате с роликовым электродом.

Verfahren zur Spannungsmessung über der Schweissnaht bei einer Rollenkopfschweissmaschine und Vorrichtung zu dessen Durchführung.Способ изготовления тисненой гравировки на металлической бесконечной ленте, соединенной сварным швом .

Verfahren zum Herstellen einer Prägegravur auf einem durch eine Schweissnaht verbundenen metallischen Endlosband.Высокое качество сварочного шва является особым преимуществом, поскольку не требует дополнительной обработки. Вы можете выполнить свою работу за один шаг.

Als besonderer Vorteil erweist sich die hohe Qualität der Schweißkante ; denn diese muss nicht nachbearbeitet werden. Sie können in nur einem Arbeitsgang arbeiten.Способ и устройство для нарезки внутренней поверхности трубы сварным швом .

Verfahren und Einrichtung zum Spülen der Innenoberfläche eines Rohres im Bereich einer Schweissnaht .Функция WeldMaster Inspect измеряет и оценивает сварной шов на соответствие заданным критериям качества.

Die Funktion WeldMaster Проверьте чистоту и детализацию Schweißnaht auf vorgegebene Qualitätskriterien.Под действием центробежных сил добавка распределяется дальше по дуге и образует сварной шов .

Durch die Fliehkräfte wird der Zusatzwerkstoff im Lichtbogen weiter verteilt und bildet somit eine Schweißnaht .Решающим фактором для обеспечения долговременной безопасности является сварной шов .

Entscheidend für die Sicherheit auf Dauer ist die Schweißnaht .Для этого требуются разные рельсы (14) для соответствующей кривой пересечения (12) или сварочный шов (13).

Das erfordert unterschiedliche Schienen (14) für eine jeweilige Verschneidungskurve (12) bzw. Schweißnaht (13).Расплав ползет вверх по держателю (20) и образуется вогнутый сварочный шов или заполнение.

Die Schmelze kriecht den Halter (20) hoch und es bildet sich eine konkave Schweissnaht bzw. Auffüllung.(Изображение: Oliver Graf Fotostudio GmbH) X / Y Еще одним преимуществом технологии является долговечность сварочного шва .

(Фото: Oliver Graf Fotostudio GmbH) X / Y Ein weiterer Vorteil des Verfahrens ist die hohe Festigkeit der Schweißnaht .Помимо устойчивости сварочного шва , важным критерием является внешний вид.

Neben der Stabilität der Schweißnaht ist hier die Optik ein wichtiges Kriterium.Катушка желоба по любому из предшествующих пунктов, отличающаяся тем, что упомянутый сварной шов для формирования каждого места сварки (24) проходит, по меньшей мере, частями в форме круга и / или спирали.

Muldenmangel nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Schweißnaht zur Bildung der jeweiligen Schweißstelle (24) mindestens teilweise kreisförmig und / oder spiralförmig verläuft.Матрас (100), или подушка, или аналогичный предмет по п.6, в котором каждый шов (130) представляет собой сварной шов , .

Matratze (100) или Kissen или dergleichen nach Anspruch 6, wobei jede Verbindungsnaht (130) als Schweißnaht ausgeführt ist.Комплект защитного устройства по п.2, отличающийся тем, что лицевая маска (1) состоит из двух обычно треугольных кусков пленки, соединенных между собой на одном из краев сварочным швом .

Schutzvorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Gesichtsmaske (1) aus zwei im wesentlichen dreieckigen und an einer ihrer Kanten durch eine Schweißnaht miteinander verbundenen Stückenset Filmztusamme.Способ по п.5, отличающийся тем, что линия разреза расположена под соответствующим углом приблизительно 15 градусов к вертикали относительно сварочного шва .

Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass die Schnittlinie jeweils in einem Winkel von ca. 15 Grad zur Senkrechten auf die Schweissnaht steht.Способ по п.1 или один из следующих, отличающийся тем, что жидкий хладагент отводится и / или перехватывается на расстоянии от сварочного шва (5).

Verfahren nach Anspruch 1 oder einem der folgenden, dadurch gekennzeichnet, daß das flüssige Kühlmittel in Abstand von der Schweißnaht (5) abgesaugt und / oder aufgefangen wird.Способ по одному из пп. 4-6, отличающийся тем, что электрический световой луч используют в качестве сварочного устройства, по меньшей мере, для изготовления второго сварочного шва .

Verfahren nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, daß zumindest für die Herstellung der zweiten Schweißnaht ein elektrischer Lichtstrahler als Schweißeinrichtung verwendet wird.По меньшей мере, первая испытательная головка перемещается назад и вперед по оси (24) трубы, пересекая сварочный шов (20).

Zumindest der erste Prüfkopf wird quer zur Rohrachse (24) hin und herbewegt, wobei die Schweißnaht (20) überfahren wird.Устройство по п.1, отличающееся тем, что сварочный шов (22) выполнен электронно-лучевой сваркой или лазерной сваркой.

Abdichtanordnung nach Anspruch 1, dadurch gekennzeichnet, dass die Schweißnaht (22) durch eine Elektronenoder Laserstrahlschweißung erzeugt ist.Фото / Авторские права: Siekmann, CAU 2018-110-5.jpg 3 MB Традиционный сварной шов — как видно на переднем плане — не получается при соединении металлов.

Фото / Авторские права: Siekmann, CAU 2018-110-5.jpg 3 MB Eine Schweißnaht wie bei der auf herkömmliche Weise verbundenen Aufhängung im Vordergrund entsteht beim Verbinden der Metalle nicht.GWS | Портальная сварочная система

PROMOTECH Sp. z o.o. защищает ваши данные — прочтите следующий информационный пункт.

Перед тем, как вы предоставите нам свою проверку данных:

• Кто является администратором ваших данных?

• С какой целью мы собираем данные?

• Каковы ваши права в отношении предоставления данных?

• Кто обрабатывает ваши данные, которые вы нам предоставляете?

• Кто является администратором ваших данных?Обратите внимание, что ваши персональные данные будут обрабатываться Promotech Sp.z o.o. со штаб-квартирой в г. Белосток, ул. Elewatorska 23/1, 15-620 Białystok, KRS 0000098853 (далее «Администратор»).

С какой целью мы будем обрабатывать ваши данные и какова правовая основа?

Мы будем обрабатывать ваши данные только после того, как вы дадите явное согласие на их обработку (статья 6 (1) (а) GPRD). Мы будем обрабатывать данные для достижения наших целей, то есть для выполнения договора купли-продажи и оказания услуг (статья 6, абзац 1, буква b) GDPR), чтобы предлагать наши продукты и услуги (прямой маркетинг, статья 6 абзац 1 буква а) GPRD и для аналитических и статистических целей (статья 6 (1) (f).Общие данные не будут профилированы.

Как долго мы будем обрабатывать ваши данные?

Мы будем обрабатывать ваши данные до тех пор, пока вы не отзовете свое согласие на их обработку, но не дольше, чем истечет срок действия требований по заключенному договору или пока не истечет обязательство хранить данные, вытекающее из закона.

Можем ли мы поделиться вашими данными?

Персональные данные, предоставленные вами, если это разумно, могут быть переданы организациям, обрабатывающим персональные данные от имени Администратора, включая: поставщиков ИТ-услуг, где такие организации обрабатывают данные на основе соглашений, заключенных с Администратор и только в соответствии с инструкциями Администратора.Как с нами (или с Администратором) связаться?

С Администратором можно связаться по адресу электронной почты Администратора по адресу электронной почты: [email protected] по всем вопросам, касающимся обработки персональных данных и использования прав, связанных с обработкой персональных данных.

Какие у вас права?

Вы имеете право:

• доступ к их данным, запросы на исправление, удаление или ограничение их обработки

• возражать против обработки персональных данных в той степени, в которой основанием для обработки персональных данных является законный интерес Администратор.В частности, вы имеете право возражать против обработки данных в целях прямого маркетинга

• подать жалобу президенту Управления по защите личных данных

• отзыв согласия в той мере, в какой это основание для обработки личные данные — это согласие. Отзыв согласия не влияет на законность обработки, которая была произведена на основании согласия до его отзыва.

• передача личных данных, то есть получение от Администратора информации об обрабатываемых личных данных в структурированном, обычно используемом компьютере- читаемый формат в той степени, в которой ваши данные обрабатываются для завершения и оказания услуги.Переданные личные данные могут быть отправлены другому администратору данных.Как вы можете использовать свои права?

Чтобы воспользоваться вышеуказанными правами, свяжитесь с Администратором данных, контактные данные которого были указаны выше.Файлы cookie

Этот веб-сайт использует Google Analytics для сбора анонимной информации, такой как количество посетителей сайта и наиболее популярные страницы. Сохранение включенного файла cookie помогает нам улучшать наш веб-сайт.

Мы используем Hotjar, чтобы лучше понимать потребности наших пользователей и оптимизировать этот сервис и удобство использования. Hotjar — это технологическая служба, которая помогает нам лучше понять опыт наших пользователей (например, сколько времени они проводят на каких страницах, по каким ссылкам они выбирают для перехода, что пользователям нравится, а что нет и т. Д.), И это позволяет нам создавать и поддерживать наш сервис с отзывами пользователей. Hotjar использует файлы cookie и другие технологии для сбора данных о поведении наших пользователей и их устройствах (в частности, об IP-адресе устройства (фиксируется и сохраняется только в анонимной форме), размере экрана устройства, типе устройства (уникальные идентификаторы устройства), информации о браузере, географическом местоположении (только страна), предпочтительный язык, на котором отображается наш веб-сайт).Hotjar хранит эту информацию в псевдонимизированном профиле пользователя. Ни Hotjar, ни мы никогда не будем использовать эту информацию для идентификации отдельных пользователей или для сопоставления ее с дополнительными данными об отдельном пользователе. Для получения дополнительных сведений см. Политику конфиденциальности Hotjar, перейдя по этой ссылке.

Вы можете отказаться от создания профиля пользователя, сохранения Hotjar данных об использовании вами нашего сайта и использования Hotjar файлов cookie для отслеживания на других веб-сайтах, перейдя по этой ссылке для отказа.

Сварочный позиционер, Сварочное позиционирующее оборудование для строительных машин, Круглые заготовки

Сварочный позиционер

Описание сварочного позиционера:

Этот сварочный позиционер, также называемый оборудованием для позиционирования сварки, в основном используется для некоторых специальных конструкций, строительных машин, небольших круглых изделий и т. Д.И в основном он состоит из рабочего стола, поворотного устройства, опрокидывающего устройства, электропроводящего устройства, стойки и электрического шкафа. Его рабочий стол приводится в движение токарным устройством с 6-ю Т-образными пазами, что обеспечивает надежную фиксацию заготовок на рабочем столе.

Его поворотное устройство в основном состоит из двигателя, редуктора скорости и механизма поворота. Его опрокидывающее устройство в основном состоит из электродвигателя, редуктора скорости с циклоидальной зубчатой передачей, редуктора скорости червячного колеса и полукруглой передачи.

Мы можем проектировать и производить сварочные позиционеры в соответствии с конкретными требованиями наших клиентов.Характеристики сварочного позиционера:

1. В нашем сварочном позиционере используется система регулирования скорости с преобразованием частоты для изменения скорости работы.

2. Плавное регулирование скорости упрощает управление этим позиционером и делает его дешевым в обслуживании.