Сварка трубных конструкций | Сварак

Трубы один из рациональных по сопротивлению различного рода нагрузкам профилей металлосортамента. Из них изготовляют несущие строительные конструкции, такие, как мостовые переходы, фермы, стропила, колонны, вышки, башни и др. Большую часть трубных конструкций, на производство которых расходуется свыше половины продукции трубной промышленности, представляют различные грубопроводные системы, включающие магистральные газонефтепроводы, водоводы и продуктопроводы, промысловые и технологические трубопроводы, теплофикационные и канализационные системы, судовые трубопроводы, трубопроводы для транспортировки сыпучих масс и продуктов, упакованных в специальные контейнеры.

Характерная особенность трубопроводных систем — однотипность сварных соединений, подавляющее большинство которых составляют кольцевые стыки, свариваемые многослойными швами.

- Это позволяет рассматривать изготовление трубопроводных систем как крупносерийное и массовое производство.

- Объемы сварочных работ при этом столь велики, что применение такого универсального и простого, но малопроизводительного способа сварки, как ручная дуговая сварка, часто сдерживает реализацию намеченных программ.

- Поэтому именно в этой области заметен технический прогресс, связанный не только с совершенствованием ручной дуговой сварки, но и с применением механизированных способов сварки, объемы которых постоянно увеличиваются.

Тенденция сокращения расхода металла на трубопроводные системы за счет постоянного повышения прочности трубных сталей усложняет технологические процессы сварки и помимо обеспечения равно качественности металла шва основному металлу требует принятия соответствующих технологических мер, предотвращающих ухудшение исходных свойств основного металла в зоне термического влияния, включая снижение технологической прочности, уменьшение склонности к образованию трещин в процессе сварки и вылеживания конструкции до введения ее в эксплуатацию.

Существенное отличие особенностей эксплуатации трубопроводных систем от других трубных конструкций диктует требование к сплошности сварных соединений, определяющее отсутствие утечки продукта, находящегося внутри трубы под большим избыточным давлением.

- Неотъемлемая часть изготовления трубопроводных систем — неразрушающий контроль, трудоемкость которого сопоставима с трудоемкостью сварки.

- Все это позволяет считать, что технология сварки трубопроводных систем представляет наибольший интерес по сравнению с технологией сварки других трубных конструкций.

- Большинство современных трубных конструкций сооружается индустриальными методами, предполагающими изготовление узлов, блоков и отдельных секций конструкции в заводских условиях или близких к ним.

- Эти методы, а также методы монтажа готовых узлов рассмотрены в настоящей книге.

Подобные статьи

Лекция № 21. Сварка трубных конструкций дуговой сваркой

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис.34).

А б в

Рис.34 Сварные стыки труб: а — поворотный,б —неповоротный,

в — горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основными требованиями проекта, а также технических условий являются: наличие сертификата на трубы; отсутствие эллипсности труб; отсутствие разностенности труб; соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления. Угол раскрытия шва должен составлять 60—70°, а величина притупления 2 -2,5 мм (рис.35). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Рис.35 Подготовка кромок труб под сварку при толщине стенок 8—12 мм

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2—3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15—20 мм очищают от масла, окалины, ржавчины и грязи.

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов.

При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в 4 местах швом высотой 3—4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250 — 300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении.

Количество слоев шва при дуговой сварке труб определяется толщиной стенок труб (таблица 5).

Таблица .5

| 2 — 3 | 4 — 5 | 6 — 9 | 10 – 12 13 — 15 | |

| Количество проходов | 4 5 |

Узнать еще:

Газовая сварка листового материала, труб и ремонтная сварка

Детали из листового материала толщиной до 1 мм сваривают без присадочного металла. У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

Более толстые листы сваривают с применением присадочной проволоки. Между листами делают зазор, который должен соответствовать толщине свариваемого металла, и скрепляют между собой прихватками. Для того чтобы во время выполнения прихваток зазор не уменьшился, между листами устанавливают прокладки, которые затем удаляются. Для стягивания кромок листовых конструкций и их закрепления применяют болтовые стяжные устройства и струбцины.

При газовой сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки.

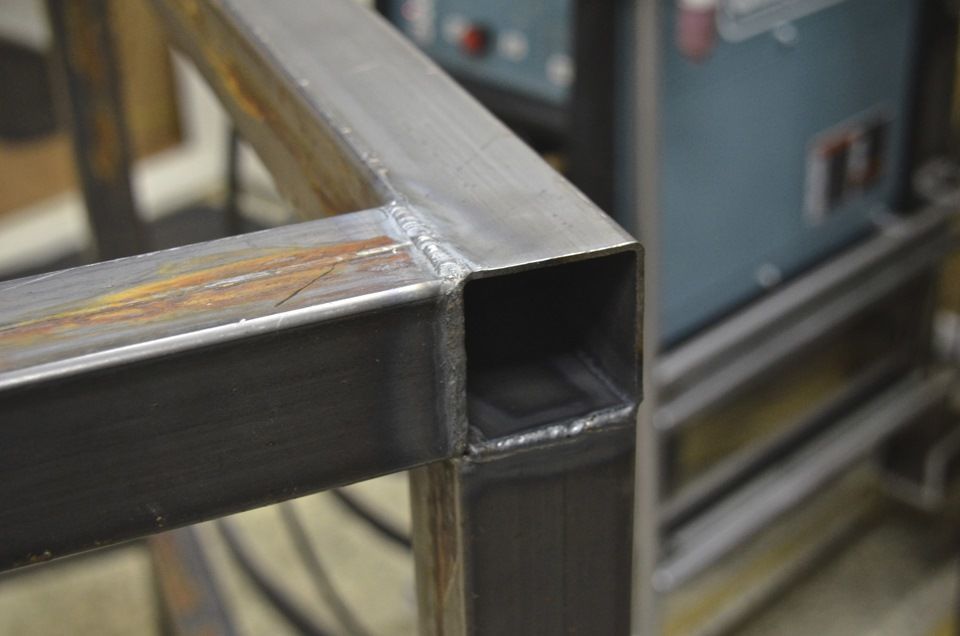

При изготовлении коробчатых конструкций вначале делают угловые швы 1, 2, 3 боковых стенок, затем стенки приваривают к днищу швами 4, 5, 6 и 7. Заканчивается сварка выполнением вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм. При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90°, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись и расплавленный металл не протекал внутрь трубы.

Рисунок 1 — Последовательность сварки коробчатого изделия

В зависимости от назначения конструкции используют и другие способы стыковки труб — без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед газовой сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления. Газовую сварку труб можно выполнять как левым, так и правым способами. Если трубу можно поворачивать, то сварку ведут в нижнем положении. Неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

При газовой сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рисунке, а. При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2, затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рисунке, в пунктирными стрелками.

а — 200-300 мм, б — 500-600 мм, в — сварка без поворота

Рисунок 2 — Последовательность сварки труб большого диаметра

При

В деталях из низкоуглеродистой стали концы трещин можно не засверливать. При толщине металла свыше 3 мм трещину разделывают с одной или двух сторон в зависимости от толщины завариваемого изделия. Трещина заваривается от середины к краям. Если протяженность трещины более 500 мм, то сварку ведут участками обратноступенчатым методом. Кромки трещины перед сваркой должны быть зачищены до металлического блеска. Небольшие трещины заваривают в одном направлении.

При ремонте закрытых сосудов из-под горючих веществ необходима тщательная очистка тары от остатков горючих продуктов, так как остатки их могут образовывать взрывоопасные соединения с воздухом. Тару промывают горячей водой с каустической содой.

Тару промывают горячей водой с каустической содой.

При заварке сосудов из-под нефтепродуктов используют способ Г. А. Медведева, при котором сосуд заполняется отработанными газами двигателей внутреннего сгорания. Газы подают непрерывно и в процессе сварки. Заварка осуществляется обычным способом с применением присадочной проволоки. Пламя горелки зажигают и гасят в стороне от завариваемой тары.

Сварка трубных конструкций.. Возникновение и развитие сварки

Похожие главы из других работ:

Абсорбер тарельчатого типа

8. Расчет трубных решеток и фланцев кожуха

Толщина трубной решетки, исходя из закрепления труб развальцовкой с обваркой, определяется из условия: tp = 32 мм dн = 25 мм Sp = 0,125 · dн + 5 Sp = 8.1 мм где: dн — наружный диаметр трубы, равный 25 мм; tp — шаг между трубами, равный 32 мм; В соответствии с ГОСТ 28759…

Наноструктурирование металлов

2.7.5 Метод циклического гидроформирования трубных заготовок

РОССИЙСКАЯ ФЕДЕРАЦИЯ ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ (19) RU (11) 2403206 (13) C1 (51) МПК B82B3/00 (2006.01) B21C37/29 (2006.01) B21D9/00 (2006.01) (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Статус: по данным на 17.10…

Основные этапы монтажа аппаратуры автоматического регулирования и управления

2.5 Построение плана расположения электрических, трубных проводок

На этих схемах изображают прокладываемые вне щитов электрические провода, кабели, импульсные, командные, питающие, продувочиые и дренажные трубопроводы, защитные трубы, короба, лотки и металлору-кава с указанием их номера, типа (марок) и длин…

Планирование и организация работы цеха ТЭСЦ №5

5. Охрана окружающей среды в трубных цехах

Правила безопасности в трубном производстве устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в указанных производствах, направлены на предупреждение аварий. ..

..

Повышение служебных свойств трубной стали контролируемой прокаткой

4. Служебные свойства трубных сталей и способы их повышения

Трубные стали — стали с определенным химическим составом и определенными служебными свойствами. Как известно…

Применение теплообменников

5.2 Определение толщины стальных трубных решеток др

Трубные решетки изготавливаются из листовой стали. Толщина стальных трубных решеток берется в пределах (15 — 35)мм и выбирается в зависимости от диаметра развальцованных трубок dH и шага трубок в решетке t…

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1 Применяемые марки трубных сталей и технологии их производства

…

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.1 Первое поколение трубных сталей

До начала 1960-х годов высокопрочный лист категории прочности Х52(К52) в основном получали путем нормализации относительно высокоуглеродистых сталей, и высокопрочными считались стали на уровне категории прочности Х52…

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.2 Второе поколение трубных сталей

Накопленный опыт производства и применения сталей для газопроводных труб показал, что дальнейшее повышение их прочностных свойств с одновременным улучшением сопротивления разрушению только за счет увеличения содержания углерода и элементов…

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.3 Третье поколение трубных сталей

В дальнейшем технические требования, предъявляемые к трубам, были существенно ужесточены и расширены: основными показателями были определены критерии…

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.

2 Требования к качеству трубных сталей

2 Требования к качеству трубных сталейРассмотрим требования, предъявляемые к характеристикам сопротивления материала труб хрупким и вязким разрушениям…

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО «ВМЗ»

2.2.7 Формовка основной части профиля трубных заготовок

Формовка основной части профиля трубных заготовок осуществляется на прессе шаговой формовки способом многопереходной гибки участков от подогнутых кромок к середине профиля одновременно по всей длине заготовок и обеспечивает получение…

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО «ВМЗ»

2.2.8 Клеймение трубных заготовок

Сформованная трубная заготовка подаётся на установку для механизированного клеймения на наружной поверхности заготовки. Ставят знак завода-изготовителя труб, марку стали, год изготовления, завод — поставщик материала…

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО «ВМЗ»

2.2.10 Сушка трубных заготовок, маркировка

Трубная заготовка после гидросбива окалины поступает на сушку. Сушка осуществляется в проходной печи при температуре до 10000С, при этом температура трубной заготовки не должна превышать 200-2200С. Маркирование производят вручную…

Тепловой, конструктивный, гидравлический и экономический расчеты теплообменного аппарата

2.2 Выбор трубных решеток, способов размещения и крепления в них теплообменных труб и трубных решеток к кожуху

Трубные решетки изготавливаются обычно цельными, вырезкой из листа. Для надежного крепления трубок в трубной решетке ее толщина Sр(min) должна быть не менее 2, с. 45 , (8) где е = 5 — прибавка для стальных трубных решеток…

Дуговая сварка стальных трубных конструкций » MIRLIB.RU

Название: Дуговая сварка стальных трубных конструкций

Автор: Шмелева И.

А., Шейнкин М.З. и др.

А., Шейнкин М.З. и др.Издательство: М.: Машиностроение

Год: 1985

Формат: pdf

Страниц: 232

Размер: 10 mb

Язык: русский

Изложена технология дуговой сварки трубных изделий и соединительных деталей на базе современного серийного оборудования. Приведены сравнительные технико-экономические показатели ручной и автоматической сварки, сварки в среде защитных газов и порошковой проволокой. Указаны причины появления дефектов различных видов в сварных швах, методы их обнаружения и устранения.

Предназначена для инженерно-технических работников предприятии, научно-исследовательских и проектно-конструкторских организации, занимающихся сваркой стальных конструкций.

Предисловие

Трубные конструкции, применяемые в промышленности

Конструкции и способы изготовления трубных изделий.

Трубопроводы.

Стали, применяемые при изготовлении трубных изделий.

Сварочные материалы

Электроды покрытые металлические для ручной дуговой сварки.

Сварочные проволоки.

Флюсы.

Защитные газы.

Транспортирование, хранение и подготовка сварочных материалов.

Технология и оборудование для сварки трубопроводов

Ручная дуговая сварка.

Сварка в защитных газах.

Сварка порошковой проволокой.

Автоматическая сварка под флюсом.

Технология и оборудование для сварки трубных узлов и соединительных деталей

Сборка и сварка деталей трубопроводов и трубных узлов в заводских условиях.

Оборудование для сборки и сварки деталей трубопроводов и трубных узлов.

Приварка арматуры, деталей трубопроводов и трубных узлов.

Контроль качества и свойства сварных соединений трубных конструкций

Дефекты сварных соединений.

Методы контроля сварных соединений.

Механические испытания сварных соединений.

Неразрушающий контроль.

Нормы и правила контроля.

Оборудование для контроля качества сварных соединений.

Перспективные методы соединения трубных изделий

Стыковая контактная сварка.

Электронно-лучевая сварка.

Сварка лазером.

Список литературы

Нашел ошибку? Есть жалоба? Жми!

Пожаловаться администрации

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Отводово-тройниковый пространственный трубный узел для снижения себестоимости трубопровода от компании ООО «Стройнефтегаз»

Трубный узел

Состоит трубный узел из нескольких фитингов, труб, катушек, запорной арматуры различного назначения. В отличие от полевых условий на трассе, выполняется сварка трубного узла в полуавтоматическом режиме на заведомо более совершенном оборудовании.

Резко сокращается время монтажа магистрального трубопровода за счет использования крупногабаритных сборочных единиц полной готовности. По мере необходимости трубная сборка окрашивается, покрывается теплоизоляционными материалами в цеху, что на порядок надежнее полевых условий нанесения аналогичных покрытий.

С учетом регламента автомобильных грузоперевозок габариты трубных узлов ограничены 12 м по длине, 3 м по ширине, 4 м по высоте конструкции.

Назначение и применение

По умолчанию трубный узел обладает оптимальным сочетанием себестоимости 1 погонного метра трубопровода, трудоемкости монтажных работ на трассе и качества сварочных швов. Стыковать таким образом сами трубы магистрального трубопровода не имеет смысла. Поскольку резко возрастут транспортные расходы на доставку.

Поэтому укрупненная технология сборки трубопровода экономически выгодна лишь для участков, на которых используются сложные пространственные конструкции – байпасы, коллекторы, конденсаторы, насосные/компрессорные станции, ответвления, теплообменники.

Заложено в трубные узлы изготовление при помощи всевозможных приспособлений, шаблонов, грузоподъемной техники. Геометрическая точность линейных размеров составляет порядка 0,7 мм/на погонный метр.

В полевых условиях себестоимость монтажных работ увеличивается из-за отсутствия электросетей, стационарных сварочных постов и грузоподъемной техники. Доставка укрупненной сборочной единицы всегда будет стоить дешевле, чем транспортировка ее компонентов на объект, и сварка на месте.

Производство трубных узлов в цеху не зависит от погодных и климатических условий. Конвейерные технологии позволяют снизить влияние человеческого фактора.

Особенности конструкции

В принципе, трубным узлом может называться изделие минимум из одной трубы с приваренным к ней фитингом – отводом, тройником, переводником, заглушкой. На практике трубная сборка содержит гораздо большее количество деталей. Между собой они стыкуются сваркой, резьбовыми или фланцевыми соединениями.

Обычно на заводе выполняется сварка трубного узла и гидравлические испытания, о чем имеется соответствующая документация. В сборках этого типа присутствует запорная, регулирующая, контрольная арматура, приборы контроля параметров рабочей среды, учета ее расхода. Между собой трубные узлы могут соединяться резьбой, сваркой, фланцами.

Поскольку изготовление трубных узлов всегда выполняется по индивидуальным чертежам, на складах эта позиция ассортимента отсутствует, ее необходимо заказывать предварительно.

Преимущества использования

Укрупненная сборка трубопровода обладает следующими достоинствами в сравнении с поэлементной сборкой:

- экономия времени – в заводских условиях трубный узел изготавливается быстрее, чем на трассе, вне зависимости от климатического и погодного фактора, сборка трубопровода по месту выполняется в рекордно короткие сроки;

- качество сборки – в цеху сварка, соединение резьбовым, фланцевым способом выполняются на специальном оборудовании при помощи многочисленных приспособлений под контролем подразделений ОТК;

- низкая себестоимость – за счет уменьшения транспортных расходов, материалоемкости, энергоемкости и трудоемкости изготовления;

- снижение сроков ввода трубопровода в эксплуатацию – все трубные узлы уже опрессованы, соблюдены требования Ростехнадзора, ПУЭ, пожаробезопасности, экологии.

У заказчика появляется возможность использования компактных, но более сложных технических решений, повышающих ресурс, удобство обслуживания и технические характеристики трубопровода. Заводская сварка трубного узла может осуществляться автоматическим, полуавтоматическим способом по более низкой себестоимости.

Классификация трубных узлов

Внутри своей категории изделий трубный узел имеет классификацию по нескольким признакам:

- пространственное положение – плоскостные, объемные;

- комплектация – отводовые, тройниковые, отводово-тройниковые, пространственно-тройниковые, переходные;

- тип присоединения к трубопроводу – резьбовые, приварные, фланцевые, комбинированные;

- габариты – мелкоформатные, крупногабаритные, среднеразмерные.

В зависимости от этих свойств трубные узлы в изготовлении могут быть простыми и сложными. Отводовые трубные узлы предназначены для изменения направления потока рабочей среды, обхождения естественных препятствий, огибания неровностей ландшафта.

Переходный трубный узел редуцирует поток, применяется для ступенчатого изменения параметров рабочей среды – давления, расхода.

Тройниковый трубный узел используется для врезки байпаса, бокового колена, подмешивания в рабочую среду реагентов, разделения/объединения потоков.

В отводово-тройниковом трубном узле одноименные фитинги состыкованы между собой напрямую или при помощи труб, катушек, муфт, патрубков в одной или нескольких пространственных плоскостях.

В пространственно-тройниковых трубных узлах поток рабочей среды перенаправляется из одной плоскости в другую один или несколько раз.

В коллекторах происходит объединение нескольких потоков либо трубопроводы соединяются в общую магистраль. Трубные узлы могут содержать любое количество арматуры, измерительных приборов.

Принимаем заказы на изготовление трубных узлов любой степени сложности, назначения, габаритов. Используем отечественный и зарубежный прокат, марки стали, комплектующие и расходные элементы. Обеспечиваем цены производителя.

Используем отечественный и зарубежный прокат, марки стали, комплектующие и расходные элементы. Обеспечиваем цены производителя.

Орбитальная сварка — что это такое и зачем нужна?

Орбитальная ВИГ сварка помогает изготовить оборудование, поддерживающее энергетическую жизнедеятельность промышленных предприятий и жилых домов. Учитывая популярность этого способа соединений и широкого применения в фармацевтике, аэрокосмической, пищевой, авиационной и энергетической промышленности, далеко не все специалисты имеют полную информацию о данной технологии.

Для полного понимания сварочного процесса орбитальным способом, нужно понимать, что он собой представляет, какие его преимущества и технологии применения. Статья будет полезна как для опытного сварщика, так и для человека который только начинает свое знакомство с такой технологией.

Что означает орбитальная сварка?

Орбитальной сварка стала называться из-за того, что головка двигается, огибая трубу по орбите. Целесообразнее всего использовать данную технологию в случае, когда требуется сделать сварочный шов с повышенными характеристиками надёжности. Таким образом, механическая система будет вращать сварочную горелку относительно стыков трубных конструкций.

Орбитальная сварка чаще всего используется для соединения труб друг с другом (стыковая сварка, соединение фланцев, тройника, отводов и клапанов), а также для того, чтобы сварить трубу и трубную доску. Это будет включать в себя производство котлов, другие задачи при сварке труб в соответствующие доски и при изготовлении теплообменников.

Сам процесс представляет собой использование электрической дуги, которая накаляется между неплавящимся вольфрамовым электродом и самим материалом. Металл детали плавится, в результате чего и образуется сварочная ванна.

Чтобы обеспечить изоляционную среду, которая препятствует проникновению кислорода, используется инертный газ, чаще всего аргон. Присадочный материал нужно подать в сварочную ванну, там он и расплавится благодаря энергии дуги.

Преимущества и недостатки метода

Такая технология имеет ряд выгодных характеристик, которые отличают её от других и объясняют высокий уровень популярности орбитальной сварки, рассмотрим конкретнее:

- Способ отличается низким уровнем образования каких-либо неточностей и брака, вероятность таких ситуаций сводится до минимума;

- Соединение будет возможно в любом пространственном положении;

- Сварке будут поддаваться практически все виды металлов;

- Есть возможность соединять между собой любые типы стали, включая те, что отличаются ограничениями в свариваемости. Также не возникнет препятствий в работе с такими металлами, как алюминий, тантал, цирконий, титан. Опытные специалисты справляются даже с бронзой или латунью;

- Все параметры, включая напряжение дуги, можно контролировать автоматически;

- Во время соединения не образуются шлак и вредный дым;

- Всеми параметрами во время соединения можно управлять, используя широкий диапазон настроек;

- Сварка происходит с использованием присадочной проволоки или без неё.

Как и каждый другой способ, орбитальная сварка имеет свои недостатки, ими являются:

- В некоторых случаях этот способ может отличаться низкой производительностью, если сравнивать с похожими процессами с использованием дуги;

- В основном используется сложное оборудование с далеко не доступной для каждого ценой на него. Устройство для ручной сварки будет стоить значительно дешевле;

- Режимы соединения и разработка технологии также потребует больших материальных вложений и трудовых ресурсов.

Подготовка стыков

Для начала стоит понимать, что данный метод чаще всего не позволяет провести сварочные работы с внутренней стороны шва. В результате проводят соединение на конкретном прикладном кольце. Но условия, в которых используется конструкция трубопровода, часто не дает возможности снизить показатель проходного сечения трубы. Это значит, что стоит применить разделку кромок, если речь идёт о соединении заготовок с толщиной материала свыше 3-х мм.

В результате проводят соединение на конкретном прикладном кольце. Но условия, в которых используется конструкция трубопровода, часто не дает возможности снизить показатель проходного сечения трубы. Это значит, что стоит применить разделку кромок, если речь идёт о соединении заготовок с толщиной материала свыше 3-х мм.

Для того чтобы шов был максимально качественным, нужно придерживаться следующих правил при подготовке поверхности для орбитальной сварки:

- плоскость должна быть идеально чистой;

- нужно соблюдать перпендикулярность поверхности стыка относительно оси трубы;

- при резке грат должен отсутствовать;

- должна соблюдаться точность зазора в процессе сборки стыков под соединение;

- не части разделки кромок, возможны минимальные допуски.

Головки

Соединительные головки используются для сварки конструкции трубопроводов малых и средних размеров. Иногда они снабжаются специальным механизмом, подающим проволоку. Максимальный показатель толщины трубы, подвергающийся сварке данным способом 170 мм. Агрегаты, используемые для соединения труб большого диаметра, отличаются пониженным уровнем практичности и неудобны в эксплуатации. Все они могут быть открытого или закрытого типа.

Существуют виды головок, которые подходят для работы с определённым диаметром трубы. К примеру, инструменты типа РКС и РКВ предназначены для сварки металла диаметром 10-170, 33-90 и 17-50 миллиметров.

Вывод

Орбитальный способ соединений конструкций трубопровода является очень качественным решением для обеспечения высокой надёжности шва. Но такой результат придёт только в случае соблюдения всех рекомендаций и правильной подготовки поверхности под соединение.

Сварочные процессы и марки труб

Сварка — это невероятно специализированная и захватывающая область. Сварщики усердно работают, чтобы обеспечить безопасность и надежность сварных швов. Сварщиков обучают понимать самое важное в сварке и изготовлении труб: для разных марок трубопроводов требуются разные процессы. Сварщики должны понимать несколько различных процессов сварки, чтобы выполнять свою работу наилучшим и безопасным способом.Давайте взглянем на несколько важных.

Сварщики усердно работают, чтобы обеспечить безопасность и надежность сварных швов. Сварщиков обучают понимать самое важное в сварке и изготовлении труб: для разных марок трубопроводов требуются разные процессы. Сварщики должны понимать несколько различных процессов сварки, чтобы выполнять свою работу наилучшим и безопасным способом.Давайте взглянем на несколько важных.

Дуговая сварка

Дуговая или электродная сварка — это, как правило, первый вид сварки, поскольку она является самой базовой. Дуговая сварка обычно состоит из источника питания, создающего электрическую дугу для сварки. Для базовой дуговой сварки требуется сварщик и сварочный пистолет с электродом. Также есть металлическая проволока, которая пропускается через пистолет. Проволока нагревается до плавления. Затем расплавленный металл наносится на место соединения труб для создания сварного шва.Электричество может быть как переменного, так и постоянного тока. Также существует несколько типов электродов, которые идеально подходят для различных типов сварки.

Этот вид сварки отлично подходит для любых работ по металлообработке в домашних условиях. Он также используется в производстве, ремонте и строительстве. Этот процесс идеально подходит для толстых тяжелых металлов. Он особенно хорош для сварки чугуна, который, как известно, трудно правильно сваривать.

Сварка металлов в инертном газе

Это наиболее распространенный вид дуговой сварки.Сварка металла в инертном газе, которую иногда называют сваркой MIG, представляет собой форму дуговой сварки, которая отлично подходит для мягкой стали, нержавеющей стали и алюминия. Процесс включает подачу проволоки, которая проходит через проволочный электрод внутри сварочного пистолета. Это самый быстрый вид сварки, поскольку он не требует смешивания газов. Фактически, это настолько быстро, что это могут сделать роботы. Все, что вам нужно для выполнения этого вида сварки, — это хороший сварщик, немного сварочного стержня и пистолет. Вы должны следовать данной инструкции, как правильно работать сварщику, и убедиться, что он заземлен.

Вы должны следовать данной инструкции, как правильно работать сварщику, и убедиться, что он заземлен.

Конечно, вам также понадобится соответствующее защитное снаряжение. Сварка без защитного оборудования не только неразумна, но и невероятно опасна. При сварке всегда надевайте перчатки, длинные рукава, обувь с закрытым носком и сварочный капюшон. Меньше всего кто-то хочет, чтобы это ожог или осколки металла попали в глаза. Сваривать с умом — значит сваривать безопасно.

Вольфрамовый инертный газ

Это более профессиональный вид дуговой сварки. Сварка вольфрамовым инертным газом, или TIG, очень похожа на дуговую сварку металла в инертном газе.Однако вместо проволочного электрода в сварке TIG используется вольфрамовый электрод для создания дуги, необходимой для качественной сварки. Сварка TIG позволяет получить чистые сварные швы, которые обычно не требуют зачистки или шлифовки, чтобы они выглядели профессионально и привлекательно.

Этот процесс отлично подходит для многих металлов, включая сплавы. Это означает, что ее можно использовать чаще, чем сварку MIG. Поскольку оба они являются общими, эти два процесса считаются основополагающими для знаний любого сварщика. Однако важно отметить, что для разных типов металлов требуются разные типы вольфрамовых электродов.Понимание того, какой металл вы хотите сваривать, является ключевой частью выбора необходимого оборудования.

Кислородно-ацетиленовая сварка и резка

Это единственный вид сварки в списке, который не требует создания электрической дуги для сварки. Этот процесс требует использования двух газов, ацетилена и кислорода, чтобы создать пламя, достаточно горячее для плавления стали. Примените это пламя к свариваемой стали, и получится прочный сварной шов. При необходимости в зону сварки также можно добавить дополнительный присадочный пруток.В отличие от предыдущих процессов, этот тип сварки может быть выполнен без использования сварочного аппарата, он просто использует горелку, которая прикрепляется к баллонам с кислородом и ацетиленом с помощью газовых шлангов и регулятора. Газовые шланги специально разработаны для этого типа сварки, и их нельзя игнорировать. Также требуется фрикционная зажигалка, чтобы обеспечить искру для зажигания факела. Этот процесс не требует электричества, поэтому некоторые считают его более удобным и транспортабельным, чем другие виды сварки.

Газовые шланги специально разработаны для этого типа сварки, и их нельзя игнорировать. Также требуется фрикционная зажигалка, чтобы обеспечить искру для зажигания факела. Этот процесс не требует электричества, поэтому некоторые считают его более удобным и транспортабельным, чем другие виды сварки.

Процесс кислородно-ацетиленовой сварки отлично подходит для сварки стали и алюминия, а также для пайки меди, бронзы и других мягких металлов. Этот процесс в основном используется при ремонте и резке металла. Он особенно хорош для сварки мелких и хрупких деталей.

Сварка требует особых знаний и невероятной преданности делу. Это также требует понимания самой важной концепции сварки и изготовления труб: различных процессов для разных марок трубопроводов.STI Group тщательно выбирает лучший сварочный процесс для каждого промышленного проекта, исходя из потребностей и приоритетов клиента, а также требований приложения

.:

Сварка полых профилей конструкций

Джеффри А. Пакер

Бахен / Таненбаум Профессор гражданского строительства, Университет Торонто, Онтарио, Канада

Мэтью Р. Макфадден

Научный сотрудник, Департамент гражданского строительства, Университет Торонто, Онтарио, Канада

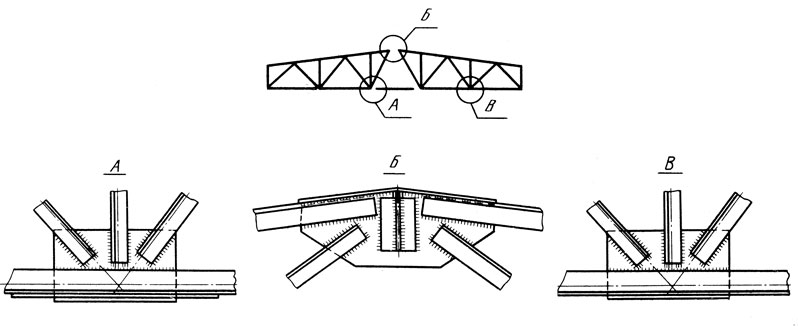

Сварка полых структурных профилей (HSS) действительно имеет некоторые уникальные особенности.В отличие от открытых участков, где сварка обычно возможна с обеих сторон элемента, сварка HSS возможна только с одной стороны, что требует больших размеров сварного шва. Во-вторых, основная поверхность HSS-элемента, к которой приваривается ответвление, обычно намного более гибкая, чем его аналог с широким фланцем, так как две стенки основного элемента (которые действуют как элементы жесткости) находятся снаружи соединения, а не внутри. посередине, как в случае с полотном W-образной формы. Эта повышенная гибкость соединительной поверхности приводит к неравномерному распределению нагрузки в сварном шве.

Первый важный шаг — грамотный выбор участников HSS-соединения. Для соединений ферменного типа отношение ширины ответвления к ширине пояса (β) должно быть относительно высоким (скажем, от 0,7 до 0,8), но все же желательно, чтобы ответвление располагалось на «плоскости» основного элемента, если это квадратный / прямоугольный HSS. (Исключением из этой рекомендации являются соединения в рамах Vierendeel, где HSS согласованной ширины [β ≈ 1.0] обычно необходимы для достижения полной моментной нагрузки).Кроме того, отношение толщины ветви к толщине хорды (τ) должно быть относительно низким; меньше единицы, при этом значение 0,5 является хорошей целью. В этих условиях создается соединение ферменного типа с высокой статической прочностью (а также с высоким сопротивлением усталости). Поскольку выбор элементов тесно связан с пропускной способностью соединения, а большинство соединений HSS не должны быть усилены, очевидно, что проверка пропускной способности соединения является обязанностью инженера-строителя.

Три основных типа сварных швов составляют практически все структурные сварные швы, включая соединения между HSS: швы с разделкой кромок (CJP), швы с частичным проплавлением (PJP) и угловые швы.

Полное проникновение в стык Сварные швы с разделкой кромок (с одной стороны и без подкладки) чрезвычайно дороги, требуют специальных квалифицированных сварщиков и почти никогда не должны использоваться для соединений из быстрорежущей стали. Одно исключение, которое приходит на ум, — это круглый HSS, приваренный к патентованной стальной отливке специального назначения — высокопрочный соединитель от Cast Connex Corp., используемый с диагональными раскосами из быстрорежущей стали в сейсмостойких скрепленных рамах (показано на рис. ). В этом случае конический носок отливки, вставленной в HSS или трубу, по существу, служит основой.

Рис. 1. Иллюстрированное [Изображение слева] (a) и макротравленое [Изображение справа] (b) Соединение CJP между круглым HSS и литым высокопрочным соединителем ConneX Рисунок 2: Макротравленный сварной шов PJP с канавкой в соединении из быстрорежущей стали согласованной ширины (β = 1,0) Частичное проникновение в стык Сварные швы с разделкой кромок — это вариант для соединений из быстрорежущей стали, особенно если размеры угловых швов становятся большими (размеры ножек более ½ дюйма), а ответвление достаточно толстым. Предварительно квалифицированные детали стыков для сварных швов PJP и HSS, особенно для продольных сварных швов в соединениях типа «подобранная коробка», как показано на рис.2, приведены в AWS D1.1 (2010).

Предварительно квалифицированные детали стыков для сварных швов PJP и HSS, особенно для продольных сварных швов в соединениях типа «подобранная коробка», как показано на рис.2, приведены в AWS D1.1 (2010).

Угловые швы, являясь наименее дорогостоящим и самым простым типом сварного шва, являются предпочтительным и наиболее распространенным типом сварного шва для соединений из быстрорежущей стали. Расчет угловых сварных швов в зданиях из конструкционной стали в США регулируется AISC 360-10, таблица J2.5 и основан на предельном состоянии разрушения сварного шва при сдвиге с использованием подходящего (или недостаточно подходящего) присадочного металла. Для простого тройника под углом 90 ° сопротивление LRFD одиночного сварного шва равно:

ФR n = ФF nw A we = (0.75) (0.60FEXX) (D / √2) (длина сварного шва), где D = размер сварной ветви.

Расчет угловых швов в Канаде регулируется CSA S16‐09, пункт 13.13.2.2, и, хотя используются разные коэффициенты, достигается идентичное сопротивление. И AISC, и CSA позволяют повысить номинальную прочность металла шва (1,0 + 0,50 sin 1,5 θ) для сварных швов, нагруженных под углом θ градусов к продольной оси сварного шва, а также включают некоторые дополнительные положения для групп сварных швов. Однако AISC 360-10 ограничивает коэффициент увеличения sinθ только группами сварных швов, в которых все элементы расположены на одной линии или параллельны (также называемые линейными группами сварных швов).Таким образом, очевидная неприменимость этого фактора к T-, Y- и K-соединениям HSS указывается в Руководстве по проектированию AISC № 24 (Packer et al., 2010). Стандарт CSA, с другой стороны, не исключает применимости коэффициента sinθ для HSS-соединений, что приводит к гораздо большему сопротивлению группы угловых швов в HSS-соединениях и, следовательно, к гораздо меньшим размерам сварных швов (см. Таблицу 1). Предыдущая версия, CAN / CSA S16‐01, включала проверку на срез основного металла на краю углового шва вдоль поверхности плавления (см. рис.3), что часто определяло и, как правило, приводило к увеличению размеров сварных швов в то время.

рис.3), что часто определяло и, как правило, приводило к увеличению размеров сварных швов в то время.

Расчет сварного шва для соединений HSS-HSS может выполняться в соответствии с любой из следующих двух философий проектирования (Packer et al., 2010; Packer and Sun, 2011):

- Размер сварного шва можно подобрать таким образом, чтобы он развивал предел текучести соединенной стенки ответвления во всех точках вокруг ответвления, или

- Сварной шов может быть спроектирован таким образом, чтобы противостоять приложенным силам ответвления, с корректировками для неравномерного распределения напряжений по длине сварного шва.

Анализ Метод № 1 , это будет представлять верхний предел размера сварного шва — и, следовательно, консервативную процедуру проектирования. Например, рассмотрим простое Т-образное соединение из быстрорежущей стали и быстрорежущей стали под углом 90 ° под осевой растягивающей нагрузкой ответвления на рис. 3 с секциями, изготовленными в соответствии с ASTM A500 класса C, и угловой сваркой с использованием электродов E70. В этом случае все сварные швы ориентированы перпендикулярно (под 90 °) приложенной нагрузке, образуют группу нелинейных сварных швов, и можно считать, что сопротивление текучести стенок ответвления из быстрорежущей стали на единицу длины определяется как:

(Ф = 0.9) F y t b = 45t b тысяч фунтов / дюйм, где t b — толщина стенки ответвления.

Интересно рассмотреть эффективный размер горловины углового сварного шва, который требуется для обеспечения этого сопротивления стенок ответвления в соответствии с различными спецификациями / кодами (см. Таблицу 1). Ясно, что существует большое несоответствие.

| Спецификация или код | Эффективное горло при сварке |

| ANSI / AISC 360-10 Таблица J2.5 | 1,43 т b |

| AWS D1.1 / D1.1M: 2010 пункт 2.25.1.3 и рис. 3.2 | 1.07t b |

| CSA S16‐09 пункт 13.13.2.2 | 0,95 т b |

| CAN / CSA S16‐01 Пункт 13.13.2.2 | 1,14 т b |

| CEN (2005) или IIW (2009) | 1,10 т b |

Метод №2, , по существу, подход «соответствует назначению», включает в себя учет эффективной длины сварного шва, поскольку сварные соединения из быстрорежущей стали обычно имеют сильно различающееся распределение нагрузки по периметру. Для соединений с относительно низкими усилиями на ответвлении использование эффективной длины сварного шва может привести к уменьшению размеров сварного шва и более экономичной конструкции сварного шва. Такой же эффективный размер сварного шва должен сохраняться по всему присоединенному ответвлению, при этом весь периметр ответвления приварен.(Исключение из последнего может применяться к «скрытому сварному шву» в соединениях HSS-HSS с перекрытием). Некоторые значения эффективной длины сварных швов из быстрорежущей стали были введены в AWS D1.1 в 1990-х годах на основе предыдущих экспериментальных исследований, затем они были приняты в AISC 360 в 2005 году и дополнительно расширены в разделе K4 AISC 360-10. IIW (2009) специально признает концепцию эффективной длины для расчета сварных швов, но, как и все другие спецификации / нормы конструкции стали, за исключением AISC 360 и AWS D1.1, не предписывает никаких эффективных длин.

Для проверки или дальнейшего улучшения действующих правил сварки HSS, добавленных в раздел K4 AISC 360-10, в настоящее время авторы проводят экспериментальный исследовательский проект, спонсируемый AISC, по Т-образным соединениям HSS-HSS, критически важным для сварки, в разделе изгиб в плоскости и на критически важных для сварки K-образных соединениях HSS-HSS внахлест внутри полных ферм. Повышенный интерес к сварке из быстрорежущей стали также отражен в недавнем создании по инициативе AASHTO рабочей группы AWS Tubular Task Group, которая в первую очередь занимается строительством трубчатых мостов.

Повышенный интерес к сварке из быстрорежущей стали также отражен в недавнем создании по инициативе AASHTO рабочей группы AWS Tubular Task Group, которая в первую очередь занимается строительством трубчатых мостов.

Ссылки

AISC. 2010. «Технические условия для зданий из конструкционной стали», ANSI / AISC 360‐10, Американский институт стальных конструкций, Чикаго, Иллинойс.

AWS. 2010. «Нормы сварки конструкций — сталь», AWS D1.1 / D1.1M: 2010, 22-е. издание, Американское общество сварки, Майами, Флорида.

CEN. 2005. «Еврокод 3: Проектирование стальных конструкций — Часть 1-8: Проектирование соединений», EN1993-1-8: 2005 (E), Европейский комитет по стандартизации, Брюссель, Бельгия.

CSA.2001. «Расчет стальных конструкций в предельных состояниях», CAN / CSA S16‐01, Канадская ассоциация стандартов, Торонто, Онтарио.

CSA. 2009. «Проектирование стальных конструкций», CSA S16‐09, Канадская ассоциация стандартов, Торонто, Онтарио.

IIW. 2009. «Методика статического расчета сварных соединений полых профилей — рекомендации», 3-е. издание, IIW Doc. XV ‐ 1329‐09, Международный институт сварки, Париж, Франция.

Пакер Дж., Шерман Д. и Лечче М. 2010. «Соединения полых структурных секций», Руководство по проектированию стальных конструкций №24, Американский институт стальных конструкций, Чикаго, Иллинойс.

Пакер, Дж. А. and Sun, M. 2011. «Расчет угловых сварных швов для прямоугольных соединений из быстрорежущей стали», Engineering Journal, Американский институт стальных конструкций, 1-е место. квартал, с. 31 — 48.

март / апрель 2012 г.

— Основное руководство от сертификации конструкций до сертификации по сварке труб и квалификационных испытаний сварщика.

Что такое сертификат сварщика?

Определение: Сварочные сертификаты технически представляют собой практический квалификационный тест сварщика, который проводится сертифицированным инспектором по сварке, который определяет, может ли человек или машина произвести сварной шов хорошего качества в соответствии с нормами или процедурой сварки, необходимой для компании. сайт вакансий или определенный отраслевой стандарт.

сайт вакансий или определенный отраслевой стандарт.

Итог, можете ли вы произвести сварку качественного звука, следуя процедуре / инструкциям?

Сертификационное испытание на сварку конструкций. Купоны на испытание на сварку разрезаны и готовы к изгибу Успешное сертификационное испытание на сварку на изгибПриведенные выше изображения являются сертификатом на сварку конструкций, выданным Американским обществом сварщиков. Основы сертификации сварки:

- Сваривайте металлы, указанные инспектором по сварке, в положении, на которое рассчитано испытание, следуя предоставленным инструкциям.

- Обрежьте сварной металл в соответствии с инструкциями и подготовьте его для испытания на изгиб или какой-либо одобренной формы проверки качества.

- Проверить свариваемые материалы в соответствии с процедурой. Если они пройдут тест, значит, вы только что получили сертификат сварщика. Тестирование варьируется от теста на изгиб до радиографического (рентгеновского) исследования или даже просто визуального контроля качества. В большинстве случаев инспектор по сварке будет иметь отличное представление о том, проходят ли ваши сварные швы, просто визуально их проверяя.

Сварочные сертификаты призваны гарантировать, что навыки сварщиков соответствуют нормам, по которым они будут работать. Сварочные сертификаты также документируются, чтобы доказать, что сварщик соответствует этим нормам. Сварочные нормы сильно различаются в зависимости от типа выполняемых работ. Есть много организаций, которые используют разные процедуры в зависимости от типа работы, которую они контролируют.

В Соединенных Штатах довольно много организаций, имеющих сертифицированные сварочные процедуры.Тремя крупнейшими организациями являются:

- Американское общество сварщиков / AWS. www.aws.org Обычно они имеют дело со строительными нормами, в основном связанными со зданиями и мостами.

- Американское общество инженеров-механиков / ASME Раздел IX. www.asme.org Они имеют дело с кодами котлов и сосудов высокого давления.

- Американский институт нефти / API. www.api.org Они контролируют правила сварки трубопроводов для газовой и нефтяной промышленности.

Позиции сертификации сварщиков

Крупнейшей организацией в Америке, которая сертифицирует сварщиков, является Американское общество сварщиков.Утвержденные ими процедуры сертификации сварки были проверены много раз, чтобы гарантировать, что, если они будут соблюдены, сварщик, проходящий сертификацию сварки, следует правилам и обладает необходимыми навыками, и пройдет это испытание.

Сварочные сертификаты имеют разные позиции, толщину металла, сварочные процессы и типы металла. Когда используется термин «сертифицированный сварщик», это означает только то, что сварщик сертифицирован в соответствии с процедурами сварки, в соответствии с которыми они тестировали. Не существует единого сертификата сварки, охватывающего все виды сварки.

3G FCAW Сварочный шов, соответствующий сертификату сварки, очищен и обработан. Прекрасный пример сварки TIG нержавеющей стали на тонкостенной трубе.Сварочные сертификаты имеют разные позиции. Позиции различаются в зависимости от того, будет ли сварщик сваривать лист или трубу. Термины, правильно используемые в области сварки, относятся к пластине как к «сварке конструкций» и к сварке труб и труб.

Позиции для сертификации сварки пластин

Для сварных листов позиции обычно бывают двух разных типов соединений.Угловые швы и швы с разделкой кромок. Большинство сертификатов на сварку листов выполняются на сварных швах с разделкой кромок. Это связано с тем, что в большинстве правил сварки сварные швы с канавкой также квалифицируют вас для угловых швов, но угловые сварные швы не покрывают сварные швы с разделкой кромок. Угловые швы и швы с разделкой кромок также различаются в разных положениях. Позиции бывают плоскими, горизонтальными, вертикальными и над головой. Также имеется система кодирования для идентификации положения при сварке. Система кодирования для сварки листов и конструкций следующая:

- 1 — для плоского положения.

- 2 — для горизонтального положения.

- 3 — для вертикального положения.

- 4 — для верхней позиции.

В сертификации сварки используются два типа соединений:

- F — угловой шов.

- G — для сварного шва с разделкой кромок.

Эта система кодирования работает следующим образом: номер обозначает позицию, а затем буква обозначает тип сварного соединения. Например, если вы возьмете цифру 3 для вертикального положения, а G — для сварного шва с разделкой кромок.Затем вы соединяете их вместе, как «3G», тогда это код для вертикального шва с канавкой. В случае углового шва вы просто замените G на F, тогда вы получите сварное соединение «3F», то есть вертикальный угловой шов.

Позиция сертификации сварки 1G

Позиция сертификации сварки 1G представляет собой плоскую пластину со скошенной кромкой. Это самое основное положение, оно распространяется только на сварщика в этом положении. Это самый простой тест для прохождения и наименее желанный для работодателей.

1G (сварка с разделкой кромок) Контрольная позицияПозиция сертификации сварки 2G

Позиция сертификации сварки 2G представляет собой пластину в горизонтальном положении со скошенной кромкой. Это положение немного сложнее, чем тест 1G, но, пройдя его, вам не нужно проходить тест 1G. Этот тест охватывает позиции 1G и 2G.

2G (сварка с разделкой кромок) Тестовое положение.Положение сертификации сварки 3G

Положение сертификации сварки 3G представляет собой пластину в вертикальном положении со скошенной кромкой.Это положение меняется в зависимости от направления движения. Сертификат вертикальной сварки можно получить, путешествуя вертикально вверх. Это означает, что вы начинаете сварку снизу пластины вверх и вверх. Иногда сварка вертикально вниз означает сварку сверху вниз. Тестовая позиция 3G охватывает позиции 1G, 2G и 3G. Обычно этот тест проводится в процессе вертикального подъема.

Положение для испытаний 3G (канавка)Положение для сертификации сварки 4G

Положение для сертификации сварки 4G представляет собой скошенную пластину в верхнем положении.Это положение считается самым трудным при сварке пластины, но на самом деле это не намного сложнее, чем приваривать плоскую поверхность. Тест сварки 4G охватывает позиции 1G, 2G и 4G, но не охватывает позиции 3G.

4G (канавка) испытательная позиция3G и 4G испытательная позиция для комбинированной сварки

При получении сертификата на сварку конструкций очень часто сертификацию сварки 3G и 4G принимают вместе. Эти два испытания обычно охватывают все положения, и большинство норм допускают угловые сварные швы на трубах с минимальным диаметром 24 дюйма.

3G (канавка) Тестовое положение 4G (канавка) Тестовое положениеСертификационные положения по сварке труб

Когда дело доходит до сварки трубы, существует четыре основных положения, и опять же, это обычно швы с разделкой кромок. Также существует система кодирования для обозначения положений и типов соединений. Они следующие:

- 1 — для трубы в горизонтальном положении, которая прокатывается.

- 2 — для трубы в фиксированном вертикальном положении.

- 5 — для трубы в фиксированном горизонтальном положении.

- 6 для трубы в фиксированном положении 45 градусов.

- R — для позиции с ограничениями.

Как и позиции для сварки конструкций, сертификаты на сварку труб бывают двух типов:

- F — для углового шва.

- G — для сварного шва с разделкой кромок.

Положение сертификации сварки труб 1G

Положение сертификации сварки труб 1G — это труба в горизонтальном положении, при этом труба скатывается при сварке. В основном это сварка в горизонтальном положении.Сертификат 1G для сварки труб используется редко.

Положение для проверки сварки труб 1GПоложение для сертификации сварки труб 2G

Положение для проверки сварки труб 2G — это труба, которая стоит в вертикальном положении. Выполняемый шов представляет собой горизонтальный шов, и труба не может вращаться. Он находится в фиксированном положении.

Положение для испытания труб 2GПоложение для сертификации сварки труб 5G

Положение для сертификации сварки труб 5G — это сварка труб в горизонтальном положении, которая является фиксированной и не может перемещаться.Сварка выполняется над головой, вертикально и ровно с полным переходом всех этих положений. Это положение имеет два направления движения. Первый — это вертикальное движение вверх, и это наиболее часто используемая прогрессия. Второй — это вертикальное движение вниз, и оно обычно используется для аттестации сварщика трубопроводов.

Позиция для сварки труб 5GПозиция сертификации по сварке труб 6G

Затем идет сертификация по сварке труб 6G. Это труба, которая стоит на https: // gowelding.org / сварка-сертификация / smaw-6g-pipe / угол 45 градусов и не может быть перемещен. Этот тест включает в себя все позиции. Что делает эту позицию такой сложной, так это то, что есть легкая сторона и жесткая сторона. Все зависит от того, правша вы или левша, и от используемых сварочных процессов. Это одно испытание позволит сварщику сваривать трубы и листы во всех положениях. Это самая сложная из всех сварочных позиций, и это испытание, которое обычно проводится для более высокооплачиваемых должностей. Если вам нужно получить один сварочный сертификат, это то, что вам нужно!

6G Положение для испытания трубСертификаты с ограничениями по сварке труб и положения для испытаний

Позиции с ограничениями для сварки труб являются наиболее сложным типом квалификации сварщика или сертификатов, которые может пройти сварщик.Эти сертификаты по сварке и тестовые позиции предназначены для проверки вашей способности сваривать в тесных и ограниченных пространствах. Доступ к сварному шву ограничен тремя способами:

- Принуждение сварщика к нестандартной стойке и положению тела.

- Другие трубы, потолок или стены, а также ограничительные кольца — вот некоторые из различных препятствий, используемых для блокировки доступа к сварному шву.

- Блокирование визуального доступа к зоне сварки путем принуждения сварщика использовать зеркало, чтобы увидеть сварной шов.

Часто тест будет включать комбинацию препятствий и визуальных ограничений. Ограниченные тесты проходят в позициях 2G, 5G и 6G, но в большинстве случаев это будут ограниченные тестовые позиции 6GR или 6G.

6GR Положение сертификации сварки труб с ограничивающим кольцом

Положение для испытания ограничительного кольца 6G обычно представляет собой ограничительное кольцо диаметром 18 дюймов, расположенное на 1/2 дюйма над сварным швом. Я видел это в книгах по сварке и в коде AWS.На фотографии показан практический тест, который я прошел и собирался получить сертификат сварщика. К сожалению, при поиске процедуры сварки этот тест недоступен. Было показано, но не проверено. Другие коды могут использовать это и иметь процедуру, которая проверена.

Положение для испытания труб с ограничением 6grПоложение для испытания труб с ограничением по 6GR

Испытание трубопроводов с ограничением по 6GR ограничивается размещением трубок котла с каждой стороны свариваемого образца. У вас есть ровно 1 дюйм зазора для сварки со стороны трубы.Это, наверное, самые сложные испытания. Испытания трубопроводов котла обычно выполняются сваркой TIG и всегда должны проводиться без участия рук. Вам также необходимо сварить половину трубы правой рукой, а другую половину — левой. Ходить по чашке запрещено, это приведет к мгновенному сбою проверки сварного шва!

6GR Ограниченное испытание трубок котла Sch 80 Tube. Зазор между сварными швами трубок котла 6GR.Другой тип теста трубок котла, который я прошел, имел зазор всего лишь 1/2 дюйма, и все, что я мог сказать, это «Вау, это было туго», но после некоторой сварки в этом нет ничего страшного.

6G Ограниченное испытание трубопровода котла снизу Положение для испытания сварного шва трубопровода 6GR Вверху6GR Положение сертификата на сварку труб с ограничением коробчатого типа

Судостроительные верфи обычно проверяют сварочные аппараты труб с ограниченным положением коробчатого типа. Ограниченный тест 6G не использует кольцо или другие трубы для блокировки доступа. Вместо этого это более реалистично для типа работы, выполняемой на верфи. Труба помещается в положение 6G внутри сварочной кабины с потолком из стали. Труба размещается с правой стороны будки (если вы правша) в 12 ″ от правой стены.Затем 12 дюймов от потолка и 12 дюймов от задней стены. Если вы смотрите на трубу прямо, то правая сторона трубы из положения от 3 до 12 часов почти недоступна. 12 дюймов зазора звучит много, но это 12 дюймов до центра сварного шва. Таким образом, у 6-дюймовой трубы есть только 9-дюймовый зазор. Зона ограниченного доступа слишком узкая, чтобы вы туда сунули голову или тоже что-то увидели.

Недавно я прошел этот тип теста для моей текущей работы, используя корневую сварку TIG и горячий проход, а остальные приварены палкой.Самая сложная часть этого испытания — сварка TIG. Чтобы пройти, вам нужно сварить первую четверть трубы правой рукой, вторую четверть левой рукой, затем третью четверть правой рукой, используя зеркало, и, наконец, последнюю четверть левой рукой, используя зеркало. Наконец, сварной шов должен был пройти рентгеновский контроль. К сожалению, мне не удалось получить разрешение на съемку.

Сертификационный стержень для сварщика и сварной шов с открытым корнем

Как и все сертификаты на сварку, многие предлагают два типа корневых отверстий.Первый типичен для сертификатов на сварку листов или конструкций и при использовании несущего стержня. Второй — это сварной шов с открытым корнем, который обычно используется в сертификатах на сварку труб. Оба этих типа корней имеют преимущества в зависимости от типа выполняемой работы.

Корень с опорным стержнем

Конструкционная сварка обычно выполняется с использованием подкладного стержня, поэтому в этой ситуации подкладной стержень подходит. С баром основы в месте, которое он делает корень из сварить легче сделать.В то же время именно так большинство специалистов по сварке конструкций проверяют своих сварщиков.

Тестовые образцы с шлифованной окалиной толщиной не менее 1 дюйма или 25,6 мм. Проверка корневого отверстия от опорной панели с двумя 1/8 дюймовых электродами, чтобы убедиться, что 1/4 дюйма. Профиль готового колпачкового шва.Сварной шов с открытым корнем

Что касается сертификатов на сварку труб, то даже несмотря на то, что они предлагают опорный стержень, это не очень распространено в полевых условиях. В некоторых редких случаях они могут использовать холод кольцо или подкладочное кольцо.С pipe всегда лучше использовать открытый корень. Как и в случае всех открытых корневых швов, внутренняя или задняя часть шва должна иметь полный проплав, как если бы он был сварен с задней стороны или изнутри трубы. В полевых условиях большинство сварных швов, выполняемых на трубах, представляют собой швы с открытыми канавками. Открытые корневые швы делать труднее! Если вы сертифицируете SMAW, скорее всего, это будет корень E6010 и заливка и крышка E7018. Как правило, это дает вам право на использование большего количества сварочных электродов, чем, скажем, опорный стержень, использующий только электрод E7018.Еще одна распространенная комбинация для испытания на сварку открытой корневой трубы — это корневой проход GTAW и горячий проход с заполнением и заглушкой SMAW. Это считается комбинированным типом испытаний, поскольку он удостоверяет вас в двух сварочных процессах.

Сварка труб с открытыми корневыми прихваточными шпонками Пример идеального сварного шва на трубах с открытым корнем Я выполнил сварку с использованием электрода E6010, электрода 1/8 и зазора и посадки 1/8. Сварка TIG с открытым корнем и идеальным проплавлением. Сделано Остином Чайлдерсом, обладателем титула лучшего сварщика в мире.Процессы сертификации сварки

Все сертификаты сварки связаны с разными процессами и процедурами.Наиболее широко используемые сварочные процессы:

Сварка TIG, нержавеющая сталь, трубная сварка, сварка стержнем, нержавеющая сталь, дуговая сварка с флюсомЭто самые распространенные, но есть много других типов сварочных процессов, в которых вы можете пройти сертификацию. Единственная загвоздка с другими типами процессов в том, что они настолько специализированы, что найти работу может быть нелегко. Если вы не выполняете сварку с использованием сертифицированного процесса, они обычно теряют свою ценность через шесть месяцев. Заставляя потраченное время и деньги тратить зря.

Для новичков в области сварки три лучших сертификата по сварке, которые окупятся быстрее всего, — это комбинация AWS D1.1 3G и 4G SMAW для углеродистой стали и сертификат 3G MIG Welding. Большинство работодателей будут более чем довольны тем, кто сдал эти квалификационные тесты. Эти сертификаты открывают двери для работы в магазине и полевых работ.

Сравнение разрушающего контроля и неразрушающего контроля

Когда дело доходит до сертификации сварки и испытаний на рабочем месте, существует два метода проверки качества сварного шва.Разрушающий контроль или «DT» и неразрушающий контроль или «NDT». У обоих методов есть свои достоинства и недостатки!

Разрушающее испытание или «DT»

Для большинства сварочных сертификатов, выдаваемых в сварочной школе, обычно используется метод разрушающего контроля. Это недорогой и точный способ узнать, выполняет ли студент-сварщик сварочные швы хорошего качества. Самым распространенным является испытание на изгиб купона. Это делается путем проведения испытания сварного шва и разрезания его на полосы, а затем их сгибания, чтобы проверить, выдерживает ли сварной шов.Существует множество правил, касающихся количества вскрытия или даже разрушения сварочного купона. На идеальном изогнутом тестовом купоне не должно быть признаков дефектов или вскрытия. Существует множество других методов разрушающего контроля, но испытание на изгиб является наиболее распространенным!

6G Сварка трубы 6G Разрушающий тест сварного шва трубы Испытание на разрушительный изгиб 6G Тест PIpe на разрушающий изгиб 3G Отказ на изгиб лицевой стороны конструкции Успешная сертификация сварки Испытание на изгибНеразрушающий контроль или «неразрушающий контроль»

Когда дело доходит до испытаний на стройплощадке, многие сварочные цеха используют разные методы в зависимости от типа проделанной работы.Когда дело доходит до неразрушающего контроля или «неразрушающего контроля», существует множество способов проверить качество сварного шва. Три наиболее распространенных метода:

- Визуальный контроль сварных швов.

- Испытание жидкого красителя на пенетрант.

- Радиографический контроль или рентген.

Визуальный контроль сварных швов является наиболее экономичным из методов неразрушающего контроля, но в то же время он полагается исключительно на усмотрение инспектора. Этот метод в основном используется для некритического контроля сварки и не позволяет обнаружить внутренние дефекты сварного шва.

Это камера для контроля сварки, используемая для обнаружения визуальных дефектов, которые тоже трудно устранить.

Камера для контроля сварных швовВизуальный контроль сварных швов является наиболее экономичным из методов неразрушающего контроля, но в то же время он полагается исключительно на усмотрение инспектора. Этот метод в основном используется для некритического контроля сварки и не позволяет обнаружить внутренние дефекты сварного шва.

Тестирование жидкого красителя на пенетрант требует стоимости самого красителя, но отлично подходит для обнаружения поверхностных дефектов.Все, что делает этот метод, — выявляет любые дефекты поверхности.

Когда речь идет о радиографическом контроле или рентгеновском контроле сварных швов, стоимость намного выше, и при этом типе контроля сварных швов также связаны риски. Этот тип контроля сварных швов позволяет выявить любые дефекты сварного шва и является наиболее точным способом проверки качества сварного шва. Обратной стороной является рентгеновский контроль сварных швов, в котором используются радиоактивные материалы. Не входите в зону, обозначенную как рентгеновское или рентгенологическое исследование! Малейшее воздействие гамма-лучей и / или рентгеновских лучей в ближайшем будущем приведет к смерти! Этот вид контроля сварных швов используется только в том случае, если безопасность населения находится под угрозой, а люди, проводящие его, обладают высокой квалификацией для выполнения такого рода работ!

Общий квалификационный тест сварщика для работы

Когда дело доходит до тестирования на рабочем месте, существует несколько распространенных комбинаций тестов.Испытания различаются по позициям, сварочным процессам и типу используемого сварочного контроля. Некоторые рабочие места могут проводить только визуальный осмотр, другие могут проводить испытание на изгиб, а для большинства работ по сварке труб ваш сварной шов, вероятно, будет подвергаться рентгеновскому облучению. Не создается впечатление, что проверка квалификации сварщика проще, чем сертификация сварщика. Во многих случаях проверка квалификации сварщика сложнее, чем сертификация сварщика. Вдобавок ко всему, даже если вы сертифицированы по процессам и должности, вам все равно нужно будет пройти повторное тестирование в соответствии со стандартами компании!

Тестовое положение 3G (канавка) 4G (канавка) Тестовое положениеДля большинства строительных работ вы, скорее всего, столкнетесь с комбинированным испытанием сварки 3 и 4G.В большинстве случаев испытание будет представлять собой испытание дуговой сваркой палкой или порошковой проволокой, либо оба испытания одновременно. В некоторых случаях вас могут попросить провести комбинированную сварку MIG 3 и 4G.

Квалификационные испытания сварщиков конструкций для судостроительных верфей

Судостроительные верфи обычно проверяют сварочные аппараты штангой в комбинированных положениях сварки 3 и 4G и не допускают переплетения валиков. Испытания обычно проводятся с подкладкой. Когда дело доходит до дуговой сварки порошковой проволокой, тесты представляют собой комбинацию позиций 2G, 3G и 4G, но почти всегда предполагается, что это будет открытый корневой шов с использованием керамической подкладочной ленты.Если вы никогда не использовали керамическую подкладочную ленту для сварки, приобретите ее и потренируйтесь перед тестированием!

Керамическая подкладочная лентаКвалификационные испытания сварщика труб для строительства электростанции

Одним из типичных сварочных испытаний для сварщиков труб в строительстве электростанции является труба в положении 6G с использованием корня TIG и горячего прохода с остальной частью трубы приваривается либо E7018, либо E8018 ″. Наиболее распространенное испытание — это 6-дюймовый профиль 80 с толстой стенкой в положении 6G с корнем TIG и горячим проходом, а остальное — сварка палкой с помощью E8018.Обычно этот тест проводится с помощью рентгеновского излучения, и шлифование не допускается, но вы можете использовать проволочное колесо для очистки шлака! Пористость, грубые перезапуски или проблемные места не могут быть устранены при прохождении этого теста! Если высота сварного шва превышает 1/8 дюйма, значит, вы потерпели неудачу по визуальным критериям и критериям усиления сварного шва! На фотографиях ниже представлены результаты практических испытаний, которые я провел, и мне потребовалось около 4 часов, чтобы сварить эту трубу. Это 4 часа, если вы спешите с тестом. Труба так нагрелась, что мне пришлось использовать тиски, чтобы опереться на нее.

Испытание трубы 6G для двойной толстостенной электростанции с использованием корня TIG и горячего прохода Испытание трубы для двойной толстостенной электростанции с заполнением E8018 Завершено испытание трубы 6G для двойной толстостенной электростанцииКогда дело доходит до строительства атомных и угольных электростанций, обычно три испытания на сварку, которые вы должны пройти для выполнения работы. Первое испытание представляет собой 2-дюймовую двойную толстостенную трубу из углеродистой стали сортамента 160 в положении 6G с корневым швом и горячим проходом, затем остальное — сварка палкой сваркой с использованием E8018 «. Второе данное испытание также представляет собой 2-дюймовую двойную толстостенную конструкцию. Труба из углеродистой стали 160 в положении 6G, но полностью сварена TIG.Наконец, 4 ″ тонкостенная труба из нержавеющей стали сортамента 5 или 10, сваренная методом аргонодуговой сварки TIG.

Испытание труб TIG для электростанций с двойными толстыми стенками, 2 дюйма, Испытание труб TIG для тонкостенных электростанцийЧасто задаваемые вопросы

Сколько времени нужно, чтобы пройти сертификацию?

Это зависит от того, какой тест вы хотите сдавать. Тест 3G для новичка может занять от 6 недель до 3 месяцев. Тест SMAW 3 и 4G для новичков займет от 6 до 9 месяцев. Наконец, испытание трубы 6G у новичка займет от 12 до 18 месяцев.Если у вас большой опыт в сварке, это сократит ваше время.

Сколько стоит сварочный сертификат?

Все зависит от того, где вы получите сертификат. Я связался со сварочной школой, в которой проходил обучение, по некоторым базовым ценам. Эти цены взяты из аккредитованного AWS испытательного центра. Школа — это Институт сварщиков и испытаний в Аллентауне, штат Пенсильвания, их веб-сайт www.welderinstitute.com. Стоимость испытания пластины составляет 143 доллара США, а сертификации сварки труб 6G — 299 долларов США.00 плюс, если вам нужно потренироваться, аренда будки стоит около 23 долларов в час.

Если вы обратитесь к Американскому сварочному обществу, тест трубы 6G обойдется примерно в 1300 долларов. AWS стоит очень дорого, и студентам негде пройти сертификацию. Они берут около 500 долларов за книгу кодов сертификации сварщиков, которая охватывает все, что эта веб-страница, без изображений.

Стоимость получения сертификата сварщика в профессиональном училище варьируется. В большинстве профессиональных школ требуется записаться на курс, который стоит около 175 долларов.00, испытательные пластины стоят около 20 долларов, а купоны на трубы — около 30 долларов. Цены действительно растут намного выше в зависимости от типа металла. Плюс профессионального училища в том, что большинство из них позволит вам получить столько сертификатов сварщика, сколько вы хотите, во время урока. Единственная дополнительная плата — это цена тестовых купонов.

Где получить сертификат сварщика?

Прежде чем вы решите стать сертифицированным сварщиком, вы должны подумать о том, какую работу вы хотите выполнять и чему вас обучили.В Соединенных Штатах Америки наиболее распространенные и признанные сертификаты сварки выдаются Американским сварочным обществом.

Большинство школ сварки, перечисленных на этом сайте, предлагают сертификаты сварки, или вы можете обратиться в сертифицированный центр тестирования, например школу, в которую я ходил. Если вы занимаетесь бизнесом и вам нужно сертифицировать более одного сварщика, то еще один вариант — нанять сертифицированного инспектора по сварке, который приедет к вам на место работы.

Будут ли свариваться стальные оцинкованные трубы?

Будут ли свариваться стальные оцинкованные трубы?

Цинкование — это процесс покрытия цинком стали.Оцинкованные стальные трубы широко используются в сельском хозяйстве и строительстве, поскольку цинкование может образовывать плотные оксидные защитные покрытия для защиты стальных конструкций внутри стальных труб. Можно ли сваривать стальные оцинкованные трубы? Да! Фактически, нет никакой разницы между их сваркой и трубой из обычной углеродистой стали, но из-за наличия оцинкованного слоя они склонны к образованию трещин, пористости и включению шлака при сварке, а качество сварки не может быть гарантировано.

Как сваривать стальные оцинкованные трубы?

Трубу из оцинкованной стали можно сваривать традиционной электродуговой сваркой.При правильной сварке не будет большой разницы в механических свойствах сварки на оцинкованных и неоцинкованных стальных трубах.

Оцинкованные трубы обычно свариваются точечной или контактной сваркой с использованием специальных электродов, которые сводят к минимуму прилипание к заготовке. Во-первых, правильный сварочный материал является ключевым фактором для получения безупречного соединения с хорошими механическими характеристиками. J421, J422, J423 — идеальные штанги для оцинкованной стали. Во-вторых, перед началом сварки удалите покрытие Zn.Отшлифуйте покрытие на области сварного шва плюс цинковое покрытие толщиной 1/2 дюйма, и оно расплавится и размазывается по поверхности земли. Смочите эту область проникающим маслом в виде спрея. С помощью новой чистой кофемолки удалите оцинкованный слой.

После завершения подготовки защитных и антикоррозионных мероприятий можно приступать к сварке. Сварка — это высокотемпературная операция, при которой при сварке оцинкованной трубы выделяется опасный зеленый дым. Обратите внимание, этот дым действительно токсичен для человека! Если вы вдохнете, это вызовет сильную головную боль, отравит легкие и мозг.Поэтому во время сварки необходимо использовать респиратор и вытяжные устройства, обеспечить отличную вентиляцию, а также подумать о маске из твердых частиц.

Если цинковое покрытие в зоне сварки повреждено. Покрасьте зону сварки краской с высоким содержанием цинка. На практике стальная оцинкованная труба диаметром менее или равной 100 мм должна быть соединена резьбой, а поврежденный оцинкованный слой и открытая часть резьбы во время соединения должны быть обработаны антисептиком.Оцинкованная стальная труба с большим диаметром, чем 100 мм, должна быть соединены фланцами или блокирующей трубопроводной арматурой, а также сварочной частью трубы и фланец должен быть оцинкован снова.

Подробнее о стальных оцинкованных трубах и оцинкованных стальных листах . Просто сообщите нам размер и количество, которые вам нужны, и мы поможем вам найти материал, который подходит именно вам.

Сварочные услуги в строительстве

Сварка — это процесс, в котором для соединения металлов используется сплав.Это самый прочный и долговечный способ соединения металлов, который используется во многих отраслях промышленности. В строительной отрасли сварщики — это квалифицированные специалисты, которые участвуют на каждом этапе строительства.

Сварщики используют различные сварочные процессы в цехе или на месте. Некоторые из наиболее известных процессов включают дуговую сварку в защитных оболочках, дуговую сварку флюсовым сердечником и дуговую сварку под флюсом. Каждый сварочный процесс служит отдельной потребности и цели и выполняется сварщиком, специализирующимся на этом конкретном типе сварки.Вот некоторые из услуг, которые сварщики предоставляют строительной отрасли.

Сварщик работает со строительным подрядчиком для соединения стальных двутавровых балок, колонн, ферм и нижних колонтитулов, составляющих структурный каркас здания. Эти компоненты разрезаются по размеру, поднимаются на место с помощью крана или строительного домкрата, а затем свариваются вместе, чтобы поддерживать полы, стены и крышу здания.Сварщик может также сваривать не относящиеся к конструкциям металлические элементы зданий.К этим элементам относятся лестницы, поручни, мосты между комнатами, балки перекрытий, стойки стального каркаса, брандмауэр и другие компоненты, которые слишком велики или неотъемлемы от конструкции здания, чтобы их можно было закрепить болтами.

Сварщик работает в тесном сотрудничестве с монтажником, чтобы установить и соединить вместе стальную трубу, называемую электропроводом, согласно планам архитектора. Эта система передает электричество от источника за пределами здания во все части здания, которые нуждаются в электричестве. Этот электрический кабелепровод скрепляет провода и защищает их от повреждений.Электропровод разрезается по размеру, сгибается по размеру комнаты, а затем сваривается сварщиком. Затем электрический канал надежно прикрепляется к стенам или стойкам стены комнаты и проходит между блоками питания.После того, как электрический канал сформирован, сварен и прикреплен, электрические провода проталкиваются через него в электрические коробки, где электрик может подключить проводку к переключателям и вилкам для электрификации системы.

Сварщик работает в тесном сотрудничестве с водопроводчиком, чтобы разрезать, сварить и установить трубы водоснабжения и канализации в каждой комнате здания, где будет проточная вода.Водопроводные трубы подают питьевую воду из городской или сельской системы водоснабжения и прокладывают ее по всему зданию.Канализационные трубы устанавливаются для отвода использованной воды из здания и отвода ее в канализационную и канализационную систему. Водопроводные и канализационные трубы разрезаются по размеру, свариваются друг с другом для обеспечения прочности и долговечности и закапываются под землей, чтобы обеспечить их безопасность.