Типы сварочных швов для трубной обвязки торцевых уплотнений

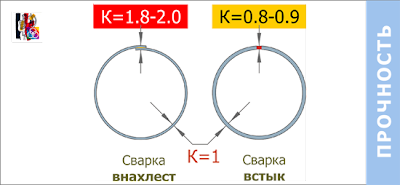

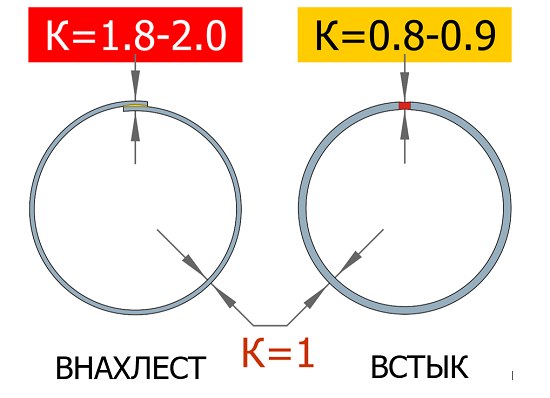

Для соединения трубопроводов в системах обвязки торцовых уплотнений используются различные типы соединений и сварок. При получении или подготовке предложений, рекомендуется обратить внимание на особенности выбора различных вариантов соединений.По умолчанию мы рекомендуем использовать фланцевое соединие с сваркой в стык, но особенности каждого конкретного проекта могут диктовать небходимость использования других вариантов соединений.

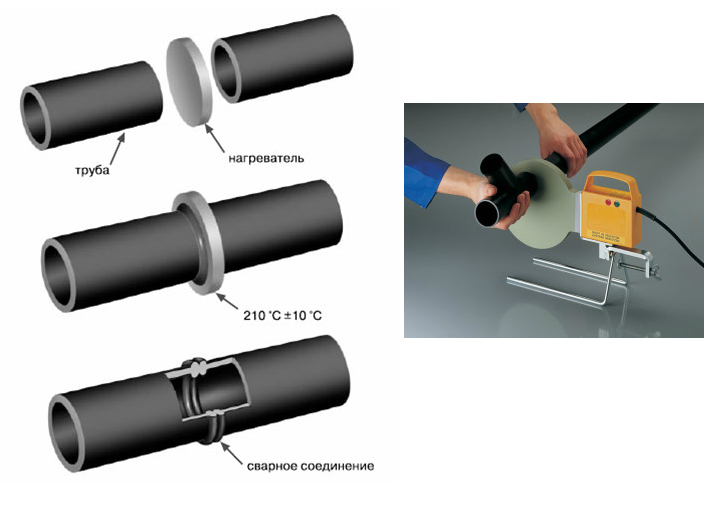

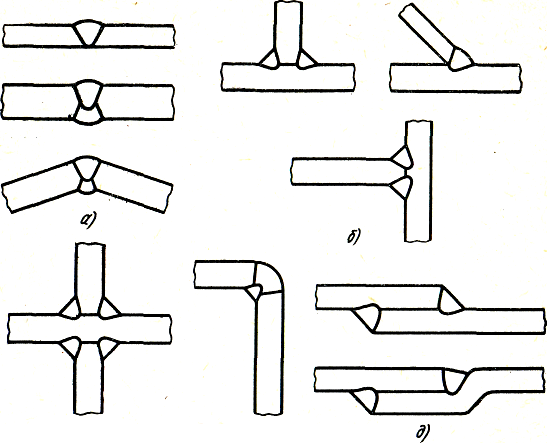

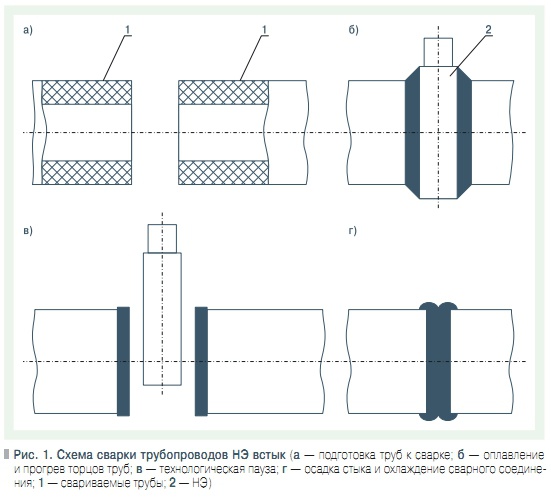

Сварка стык-в-стык (Butt Weld Connection)

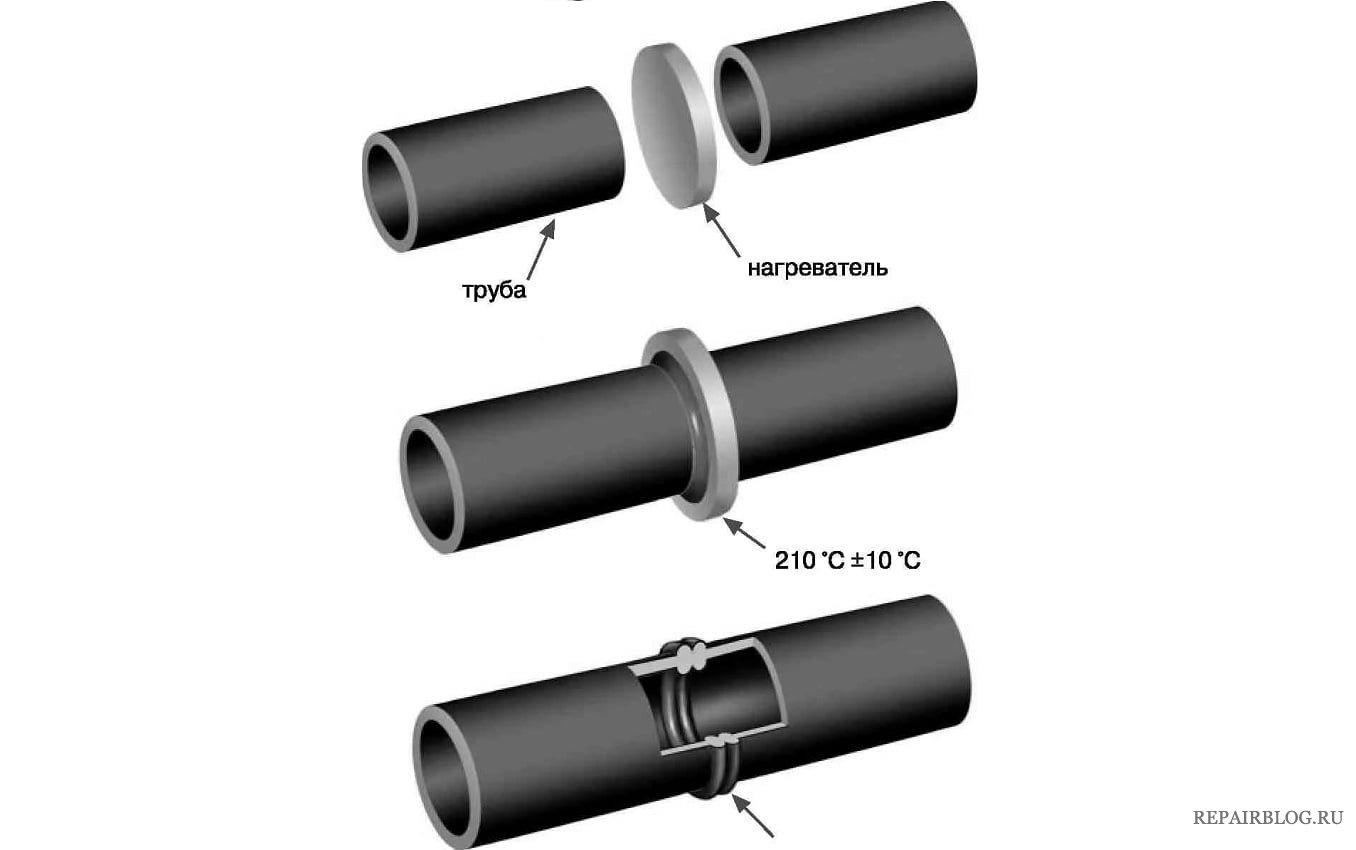

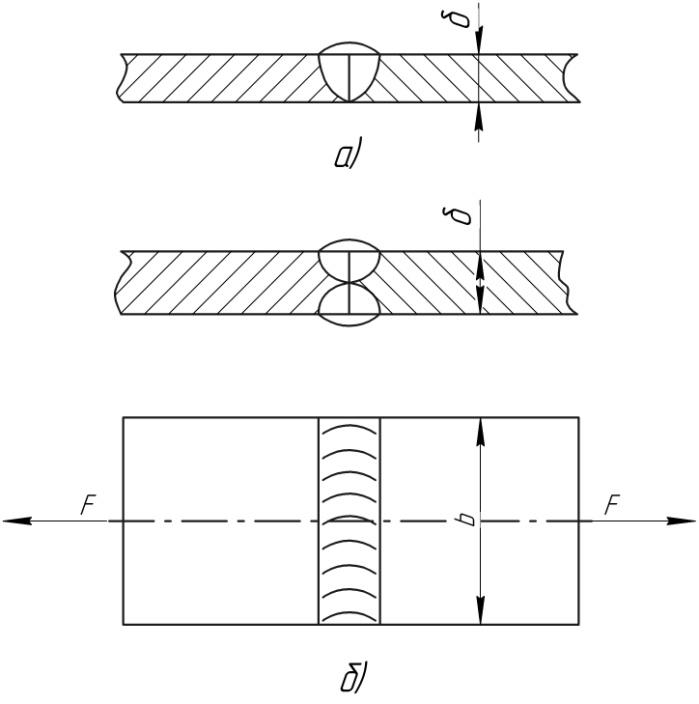

На свариваемых торцах делается фаска, так, чтобы торцы и фаски обеих труб (или трубы и шейки фланца, задвижки и т.д.) совпадали по уровню. После этого две детали упираются торцами друг в друга и свариваются с полным проваром (проплавной сварной шов).

Торцы труб отличаются в зависимости от толщины трубы. Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

*Дополнительная информация

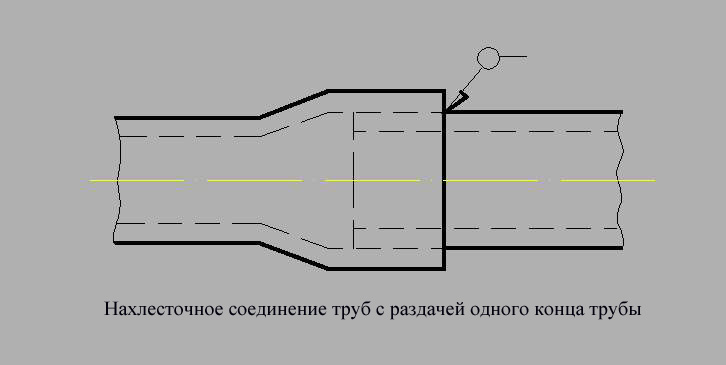

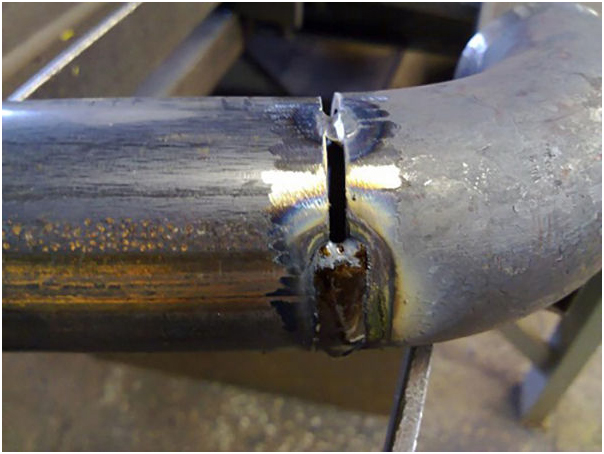

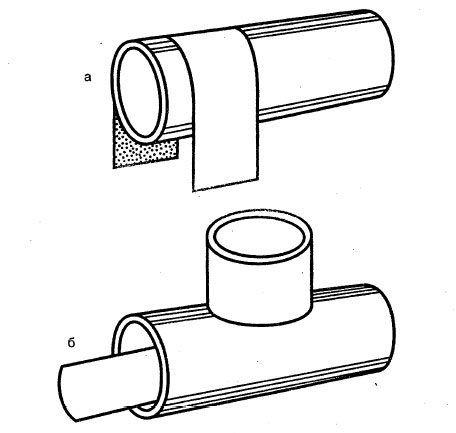

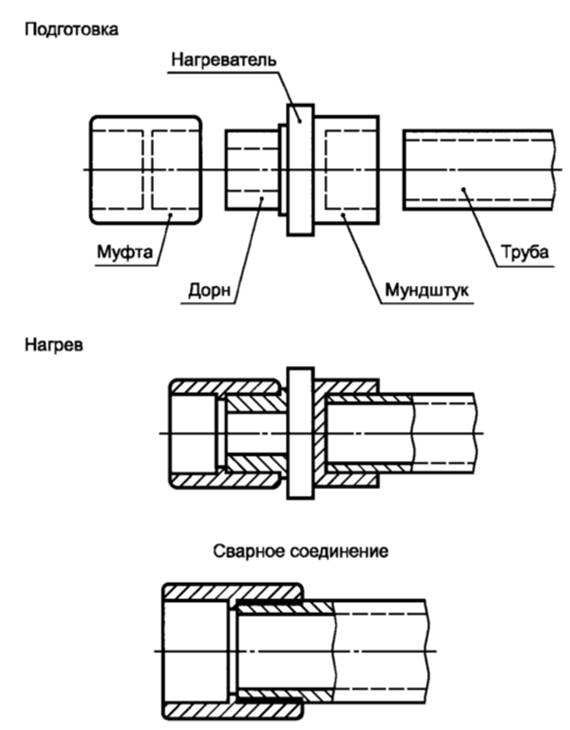

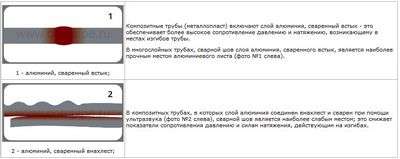

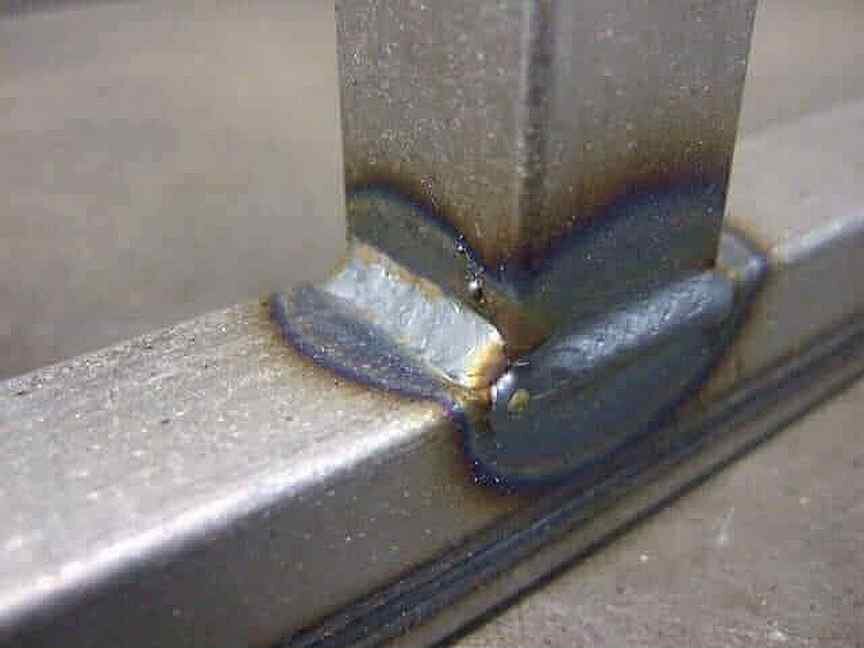

Сварка внахлест (Socket Weld Connection)

В шейке трубы (фланца, задвижки и т. д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

Торцы труб не зависят от толщины трубы. Этот тип соединения используется, как правило, при диаметре трубы до 2”.

Преимущества, недостатки и прочее.

Резьбовое соединение имеет много плюсов: низкая цена, простота изготовления и монтажа. Но есть и недостатки: при нарезке резьбы уменьшается толщина трубопровода, соответствено снижается прочность, также при сильных колебаниях температуры резьба может ослабнуть, а также резьбовые соединения больше подвержены коррозии. Если резьба заржавеет, открутить ее бывает проблематично.

Если не требуется разъемное соединение, то лучше использовать сварку. Сварить трубопроводы внахлест также достаточно просто.

Ограничения сварного соединения внахлест:

- Должен быть зазор порядка 1,5 мм от торца вставленной трубы до «дна» отверстия во второй трубе, чтобы компенсировать тепловое расширение.

Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва

Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва - В коррозионно-активной среде со сварным соединением внахлест могут возникнуть проблемы из-за щелевой коррозии.

- Сварное соединение внахлест подвержено эрозии, так как в месте стыка труб единая гладкая поверхность прерывается

- При колебаниях температуры возможно усталостное растрескивание

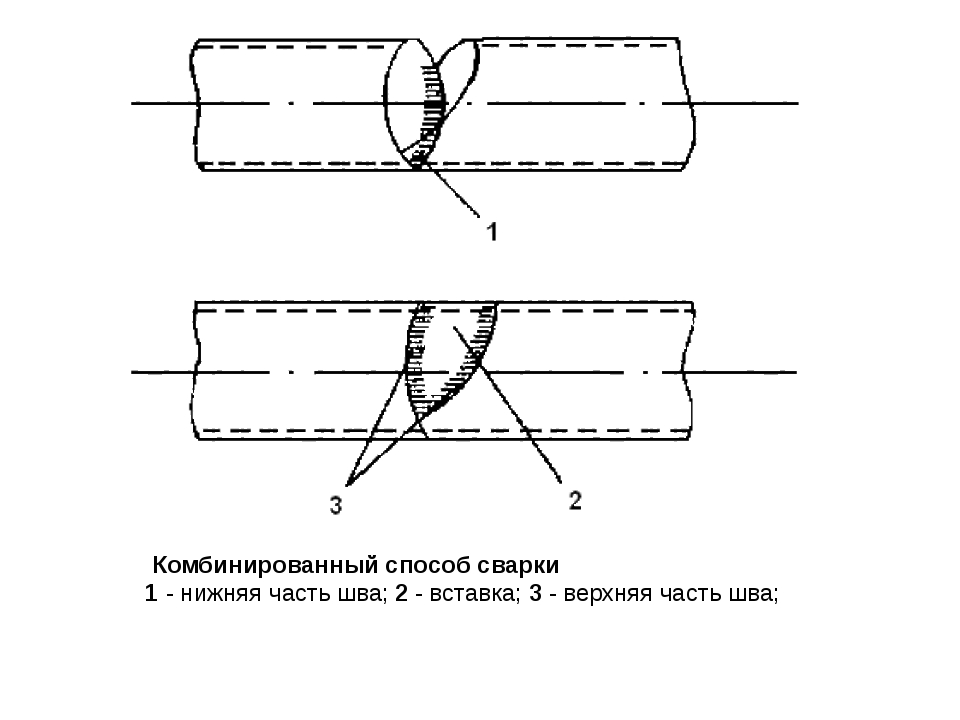

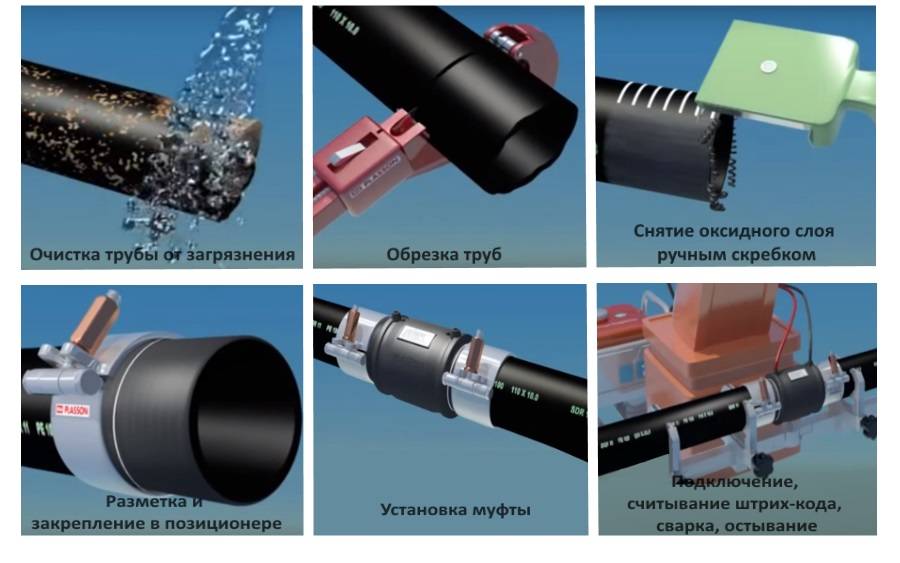

Сварка труб внахлест. Сварить трубы – как это сделать?

Сварка труб электросваркой — технология, советы

Для соединения труб из стали применяется несколько вариантов выполнения сварки. Они отличаются видом используемого оборудования и другими нюансами. Популярным способом монтажа трубопроводов при прокладке сетей является сварка труб с применением инвертора. Ее популярность обусловлена простотой выполнения и доступностью оснащения для проведения сварочных работ.

Они отличаются видом используемого оборудования и другими нюансами. Популярным способом монтажа трубопроводов при прокладке сетей является сварка труб с применением инвертора. Ее популярность обусловлена простотой выполнения и доступностью оснащения для проведения сварочных работ.

Чтобы обеспечить прочность и долговечность фиксации элементов трубопроводов, необходимо правильно подобрать расходные материалы и тщательно подготовить трубы.

- Выбор способа сварки и расходных материалов

- Подготовительные работы перед выполнением сварки

- Технология сварки стальных труб

- Нюансы сборки трубопровода

Оглавление

Выбор способа сварки и расходных материалов

Перед выполнением сварки труб следует подобрать электроды, с помощью которых участки стального проката свариваются в единую конструкцию. При выборе нужно обращать учитывать вид материала металлического стержня и покрытие. Трубы привариваются друг к другу электродами, которые бывают:

- Неплавящиеся.

Их стержень изготавливают из вольфрама, электротехнического угля или графита.

Их стержень изготавливают из вольфрама, электротехнического угля или графита. - Плавящиеся. Сердцевину производят из сварочной проволоки, имеющей разный состав и габаритный размер.

При использовании для сварки труб неплавящихся электродов потребуется присадка, которая заполняет сварной шов. Более простой метод представляет сварка с применением неплавящейся оснастки, поэтому он востребован при сооружении бытовых сетей.

По виду покрытий, которые применяются для формирования защитной поверхности стержня, различают следующие виды электродов для сварки труб:

- Целлюлозные. Используются для выполнения кольцевых и вертикальных швов при соединении труб большого сечения.

- Рутиловые. Если варить трубы с помощью таких электродов, то получают качественный и эстетически привлекательный шов, а удаление шлака не вызывает затруднений. Поэтому они востребованы при выполнении угловых швов и для прихватки.

- Рутилово-целлюлозные. Отличаются широкой сферой применения, в том числе и при сварке труб вертикальным швом.

- Рутилово-кислотные. Для них характерно образование шлака с особой структурой, который легко удаляется по завершении сварочных работ.

Универсальными для сварки трубопроводов считаются электроды, имеющие основное покрытие. Они представлены марками ОЗС, НИАТ, ЭА, УОНИ, ВИ и другими. Сварные швы, полученные с их помощью, отличаются хорошей вязкостью и не склонны к растрескиванию.

Начинающим сварщикам целесообразно использовать для сварки труб электроды УОНИ. Благодаря фтористо-кальциевому покрытию повышается качество соединений и снижается их трудоемкость.

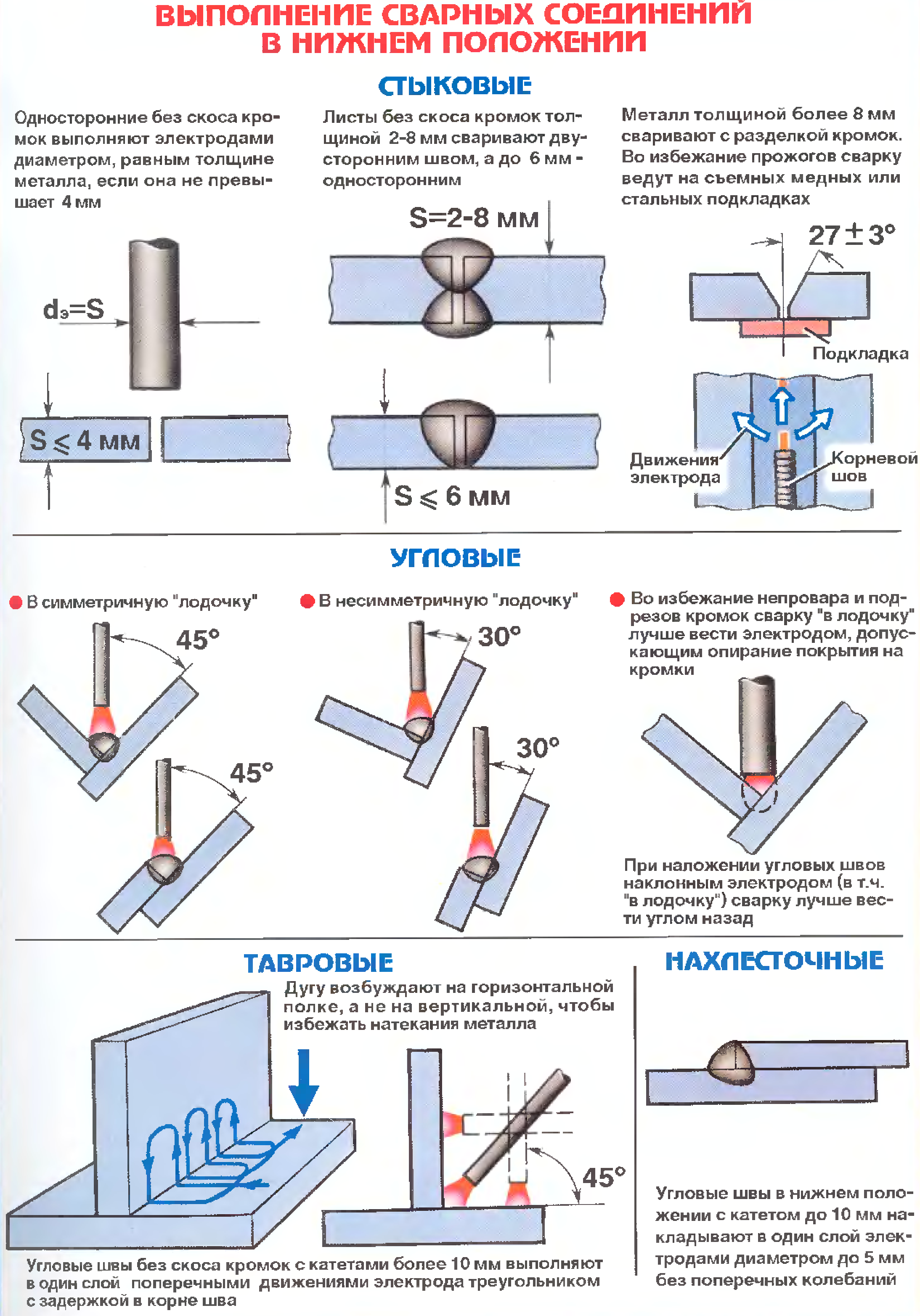

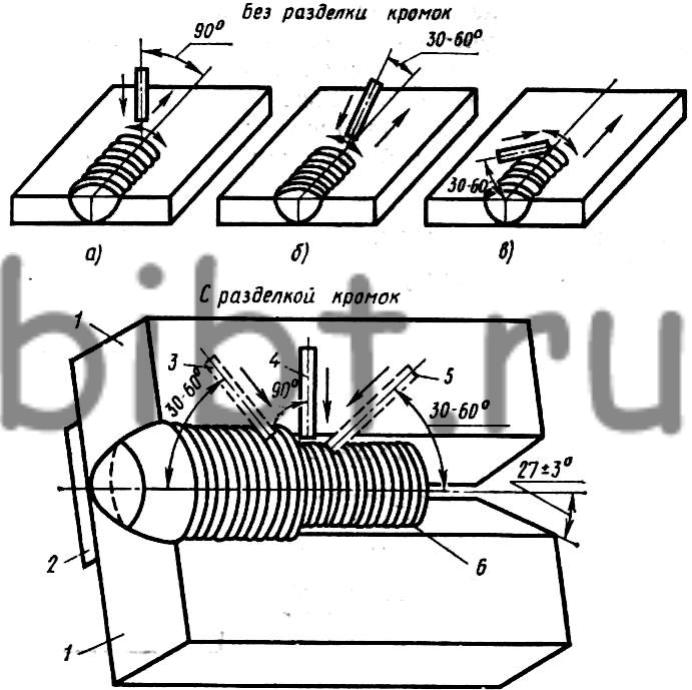

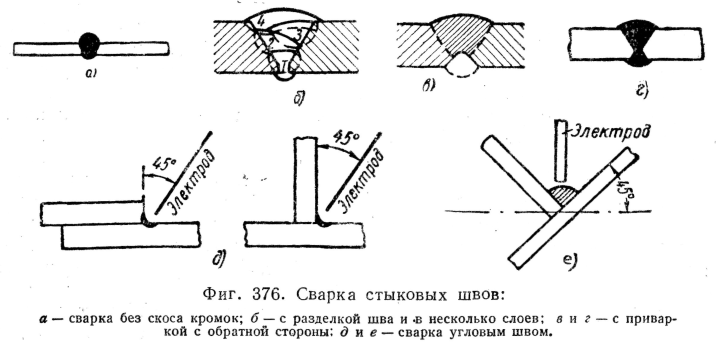

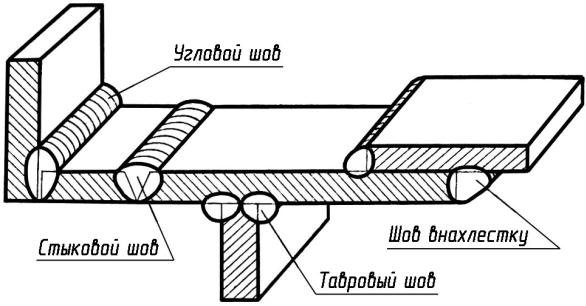

Собираясь варить стальные трубы, нужно определиться с видом сварочных соединений, которые могут выполняться:

- Встык. Такой способ предполагает размещение участков трубопровода напротив друг друга. Качество сварки трубопроводов встык определяется режимом ее выполнения, видом используемых электродов, полярностью силы тока и ее величиной. На максимальную глубину металл проваривается при уменьшении силы тока, а ее увеличение ускоряет процесс сварки стыков.

В среднем сила тока должна составлять от 80 до 100 ампер.

В среднем сила тока должна составлять от 80 до 100 ампер. - Внахлест. Метод используется, если нужно варить трубы разного сечения или одинакового размера при условии развальцовки одной из них, что приводит к механическому увеличению диаметра. При выполнении сварки труб внахлест величину силы тока увеличивают до 120А.

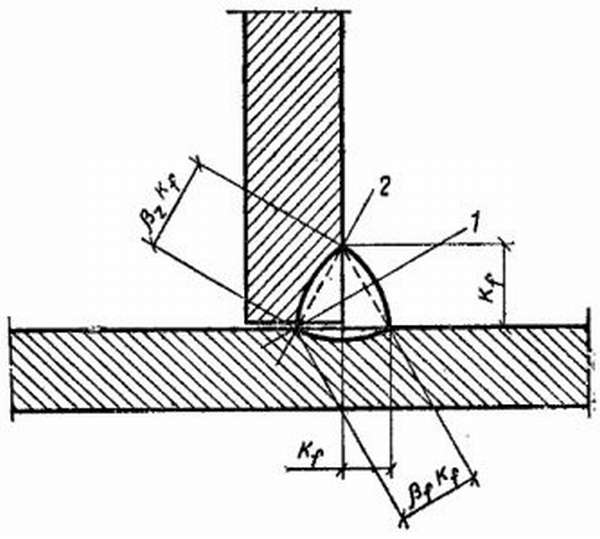

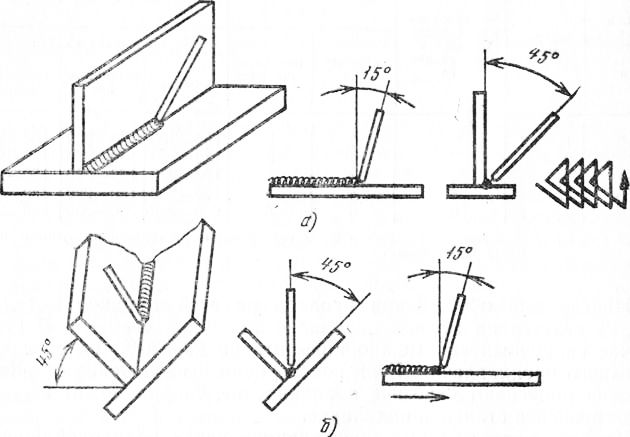

Кроме того, при сварке трубопроводов применяют тавровое и угловое соединения. Первый способ необходим, если фиксируются участки трубопровода, расположенные в перпендикулярных плоскостях. Когда трубы стыкуются под углом менее 90°, применяют угловое соединение.

На первый взгляд самым простым для сварщика является фиксация труб из стали в стык. Однако такой вариант соединения имеет свои нюансы. Во-первых, металл потребуется проварить на полную толщину стенок участков трубопровода. Кроме того, выполнять сварочное соединение целесообразно в нижнем положении с подачей электрода сверху. Если предполагается стыковая сварка или использование таврового соединения, то потребуются электроды диаметром 2-3 мм.

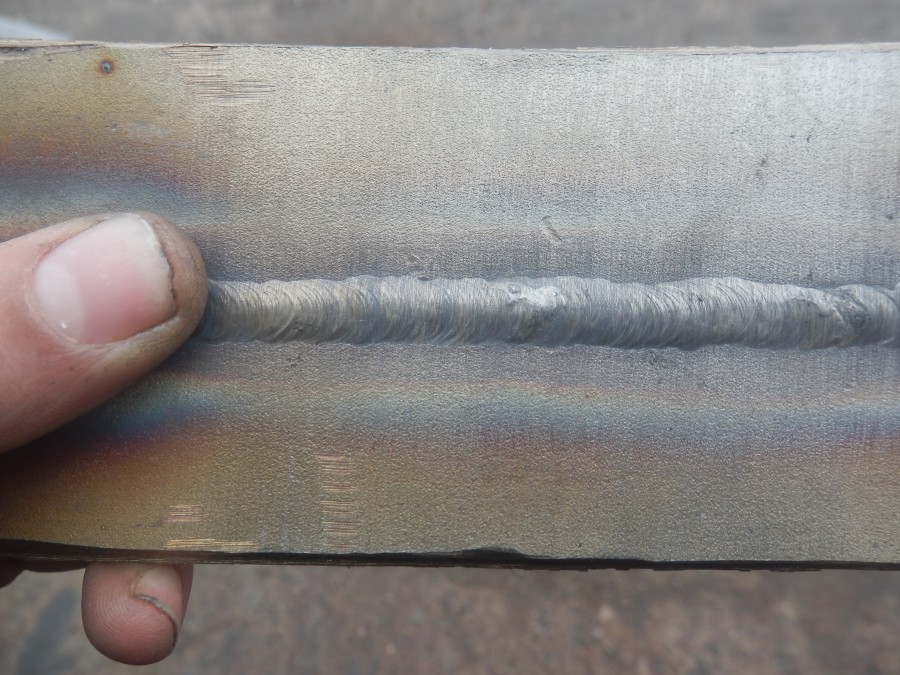

В процессе выполнения сварки нужно обеспечить заполнение шва таким образом, чтобы металл поднимался над поверхностью свариваемых стальных труб примерно на 2-3 мм.

Подготовительные работы перед выполнением сварки

Чтобы варить трубы электросваркой и получать прочные и надежные соединения, сварщику нужно провести ряд мероприятий. Основная задача — подготовка кромок стальных труб, которая включает следующие технологические операции:

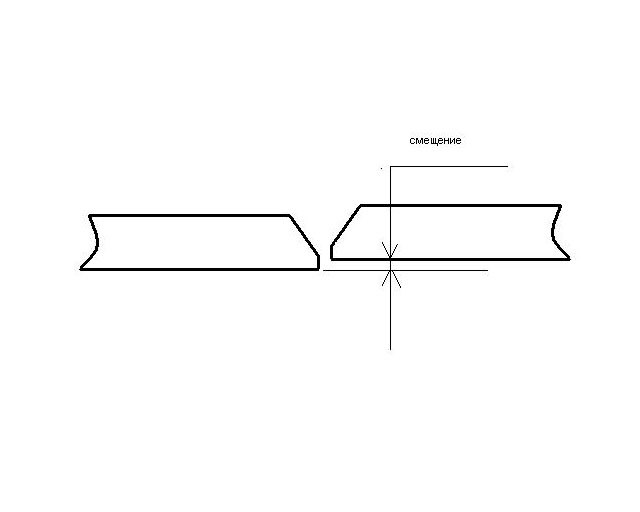

- Проверку габаритных размеров и подтверждение их соответствия прокладываемому трубопроводу. Если свариваются стальные трубы, имеющие разную толщину стенок, то возможен прожог менее массивного проката.

- Осмотр стенок участков трубопровода, который позволяет исключить материал с заломами, трещинами и другими дефектами.

- Срезание торцов под углом 90°, чтобы получить безупречное соединение.

На качество сварочного стыка также влияет сечение трубопровода, которое должно быть исключительно круглой формы. Прокат с овальным сечением применять не следует. В рамках подготовки труб к сварке срезы защищают с помощью наждачной бумаги и жесткой щетки, причем величина участка должна быть не менее 1 см от торца.

Прокат с овальным сечением применять не следует. В рамках подготовки труб к сварке срезы защищают с помощью наждачной бумаги и жесткой щетки, причем величина участка должна быть не менее 1 см от торца.

Необходимо удалить пятна жира, масла и красок, для чего срезы обрабатывают любым видом растворителя. Подготовка труб к сварке также предусматривает очистку торцов от ржавчины и устранение выявленных дефектов, которые могут негативно отразиться на качестве шва на стыке.

Технология и особенности сварки стальных труб

Выбор используемых для сварки труб соединительных швов зависит от формы сечения и диаметра трубопровода. Фиксация круглого металлопроката выполняется беспрерывным швом, который получают без отрыва электрода. Если требуется сварка труб сечением более 110 мм, то применяют многослойный метод. Количество слоев, которыми будет свариваться стальная труба, зависит от величины стенок. Для толщины в 6 мм понадобится два слоя металла, для 6-12 мм — три, а свыше 12 мм — 4 и более.

При использовании многослойной сварки труб нанесение каждого следующего слоя должно проводиться после остывания предыдущего.

Для сварки труб квадратной формы применяется точечная технология, согласно которой сначала должен свариваться участок малого размера на одной стороне и на противоположной. Потом аналогично соединяют остальные стороны и варят стык полностью. Такой способ позволяет избежать деформации и коробления металлопроката.

Нюансы сборки трубопровода

Собираясь сваривать трубы, нужно сначала собрать соединяемый стык. Для этого их устанавливают в соответствии с проектом конструкции, прочно зажимают и делают прихватку. Если приходится варить трубопроводы большого сечения, то прихватку выполняют в нескольких местах. Затем можно приступать к сварке труб, учитывая следующие нюансы:

- Если потребуется сварить элементы трубопровода с толщиной стенок более 4 мм, то следует использовать коренной шов. При его выполнении происходит заполнение промежутка между кромками металлом на всю глубину.

Можно также выполнять соединение валковым швов, в результате которого образуется валик в 3 мм.

Можно также выполнять соединение валковым швов, в результате которого образуется валик в 3 мм. - При необходимости заварить металлопрокат сечением от 30 до 80 мм применяют вертикальный шов, заполняя стыки сначала на 75%, а потом полностью.

Как правило, при соединении труб в единую конструкцию с помощью сварки, их необходимо поворачивать. Поскольку поворот выполняется вручную, то его оптимальное значение составляет 60-110°, при этом сварщик может выбрать удобное расположение шва. Если нужно зафиксировать трубы неподвижной конструкции, то их торцы соединяют частями. Для получения сваренного стыка работу начинают с нижней точки, постепенно перемещаясь вверх. Аналогично фиксируют и вторую половину стыка.

На завершающем этапе визуально проверяют шов, сбив предварительно шлак с помощью молотка. Отсутствие выемок, сколов и других дефектов свидетельствует о профессионализме сварщика.

43i.ru

Тонкости сваривания трубопроводов — Справочник сварщика

С помощью дуговой электросварки с легкостью можно выполнять сварку трубопроводов, и в этой статье мы расскажем о том, каким образом это можно сделать. Прежде всего, что следует понимать, это то, что во время сваривания труб есть несколько своих особенностей и тонкостей, которые следует не просто знать и принимать во внимание, но и в полной мере выполнять согласно инструкциям.

Прежде всего, что следует понимать, это то, что во время сваривания труб есть несколько своих особенностей и тонкостей, которые следует не просто знать и принимать во внимание, но и в полной мере выполнять согласно инструкциям.

Итак, с помощью дуговой электросварки, в технике сварки трубопровода можно использовать различные техники и секреты. Так, можно делать сваривание с помощью вертикальных швов, которые будут располагаться сбоку трубы, а можно выполнять горизонтальные швы, которые будут располагаться по окружности трубы. К слову, последний способ – способ с горизонтальными швами, является более удобным и комфортным в исполнении. Как правило, все трубы, изготовленные из стали, свариваются методом встык, во время которого необходимо выполнить обязательный провар у всех кромок, и по всем высотам стенок. Для того чтобы уменьшить количество образующихся наплывов внутри трубы, необходимо выбрать правильный угол наклона, который должен составлять не более 45°, соответственно горизонтали свариваемого участка.

Высота шва, которая должна образовываться во время сварки трубопроводов, должна быть около 2-3 мм, а ширина этого шва должна быть 6-8 мм. Во время сварки внахлест, эти величины должны быть примерно такими же, то есть высота должна составить 3 мм, а ширина 6-9 мм. Перед тем, как начинать сваривание трубопровода электросваркой, необходимо также предусмотреть некоторые подготовительные мероприятия, а именно:

— Обильно и тщательно зачистить деталь, по возможности, не оставляя на поверхности участка окиси и ржавчины;

— если же торцы труб будут деформированными, необходимо обрезать и выправить их;

— далее, следует очистить кромки, как минимум, необходимо чтобы около 10 мм трубы, которая прилегает к кромке, было защищено как с наружной, так и с внутренней стороны.

Только после этого можно начинать сварку. Итак, все стыки необходимо обрабатывать непрерывно, в том числе до полной степени приваривания. Если же вы имеете дело с поворотными или неповоротными стыками труб, ширина стенок которых составляет 6 и менее миллиметров, то стыки ложатся в 2 слоя. Если же сварщик имеет дело со стенками, толщиной в 6-12 мм, то сварка выполняется уже в 3 слоя, а если же толщина стенки составляет 19 и более миллиметров, то ложится шов в 4 слоя.

Если же сварщик имеет дело со стенками, толщиной в 6-12 мм, то сварка выполняется уже в 3 слоя, а если же толщина стенки составляет 19 и более миллиметров, то ложится шов в 4 слоя.

Также, одной из особенностей сваривания труб заключается в том, что каждый шов, который укладывается на стык, должен быть очищен от шлака, и только после этого должен ложиться следующий шов. Наиболее ответственным является первый шов, так как его задачей является полное расплавление всех кромок и их притупление. После, этот шов также осматривается на присутствие/отсутствие трещин, специальным прибором – дефектоскопом. Как только оказывается, что первый шов не имеет трещин, приступают к выполнению второго шва, если же трещины обнаруживаются, шов переделывается заново.

Второй, третий и остальные швы, во время сварки трубопровода, выполняются посредством медленного проворачивания трубы. Также, примечательно, что концы и начала всех слоев смещаются относительно каждого предыдущего слоя, примерно на 15-30 мм. Последний слой выполняется таким образом, чтобы он выходил на основной металл, образуя при этом ровную поверхность. Чтобы в значительной степени улучшить качество сварных швов, каждый следующий слой необходимо вести в обратную сторону, относительно слоя предыдущего.

Последний слой выполняется таким образом, чтобы он выходил на основной металл, образуя при этом ровную поверхность. Чтобы в значительной степени улучшить качество сварных швов, каждый следующий слой необходимо вести в обратную сторону, относительно слоя предыдущего.

www.vse-o-svarke.org

Соединение труб сваркой

Категория: Отопительные системы

Соединение труб сваркой

В современном монтаже получило широкое распространение соединение труб при помощи сварки, достигшей в нашей стране высокого технического уровня. Требования к сварному шву соединения труб аналогичны требованиям к металлу, из которого изготовляются трубы.

Условия работы отопительного трубопровода и тепловой сети требуют, чтобы шов мог противостоять линейным температурным деформациям и не давать трещин. Иными словами, необходима достаточная вязкость металла. Условия работы газопровода также выдвигают такое важное требование к сварному шву, как плотность, поскольку газ обладает свойством проникать через весьма малые поры.

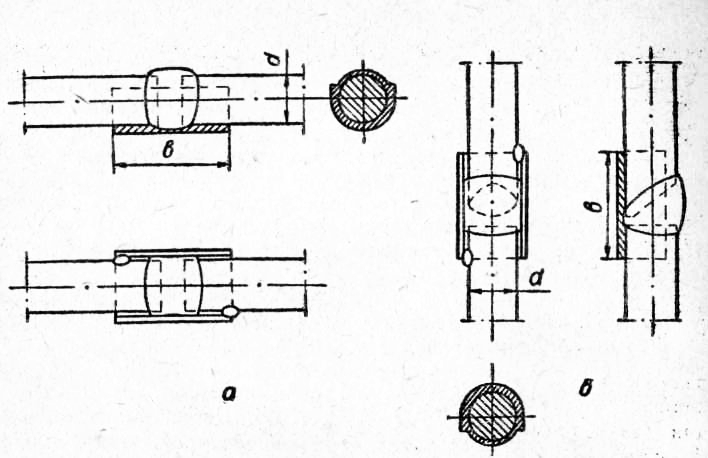

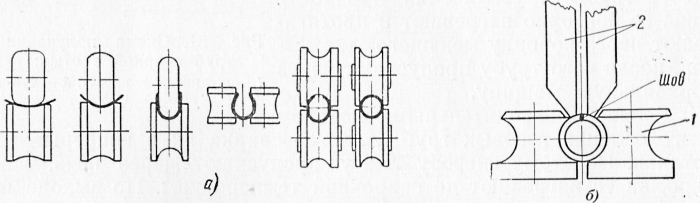

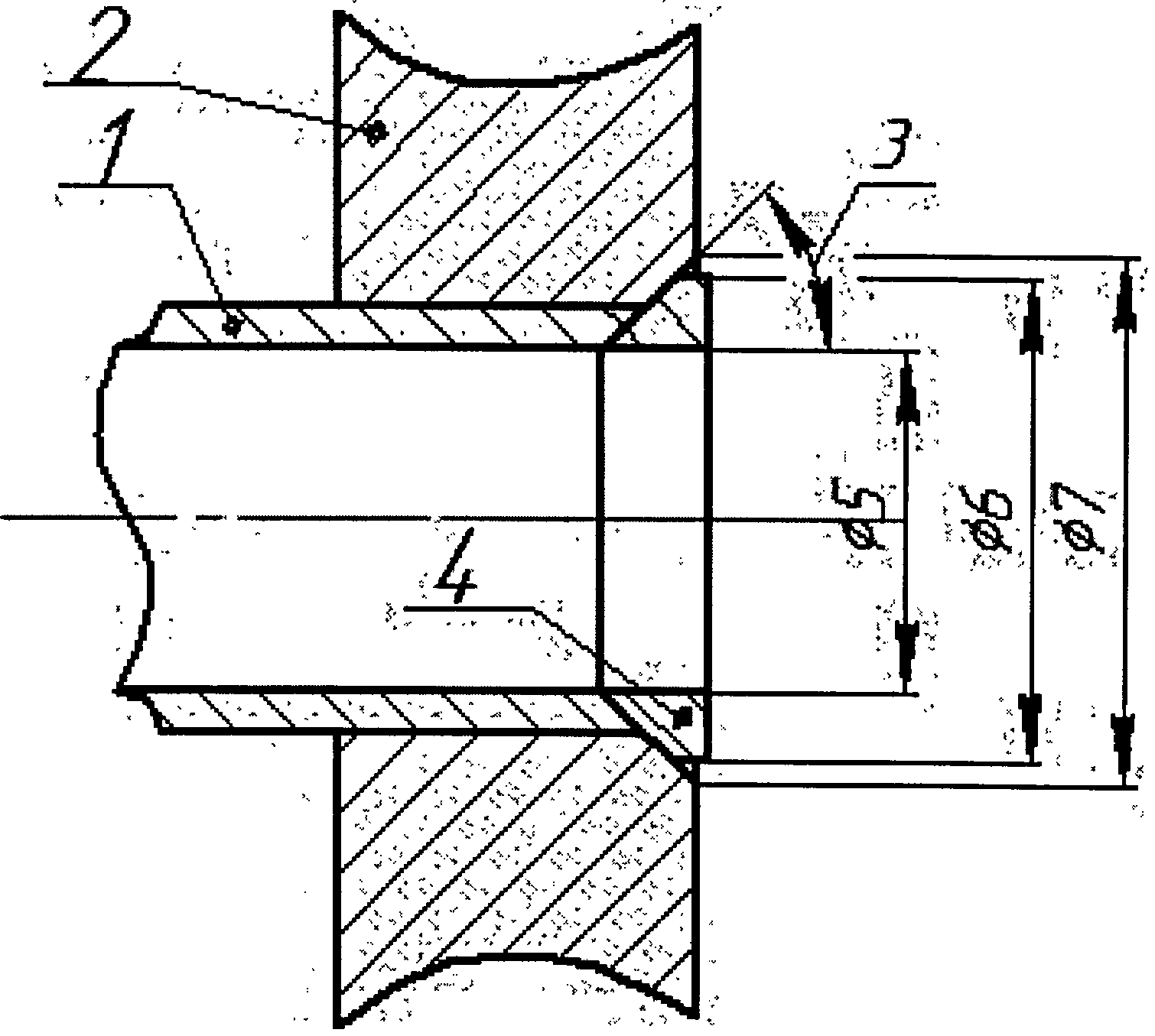

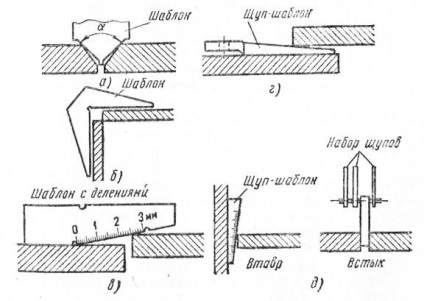

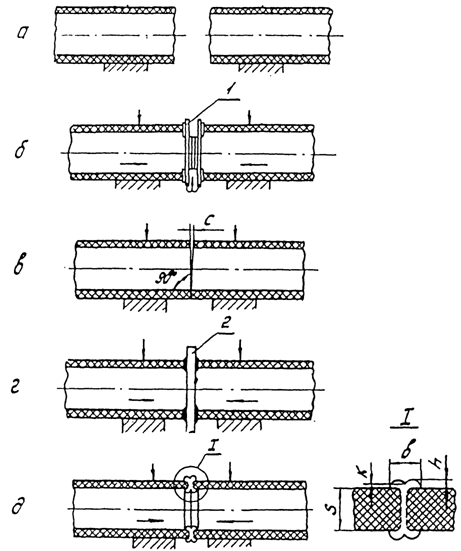

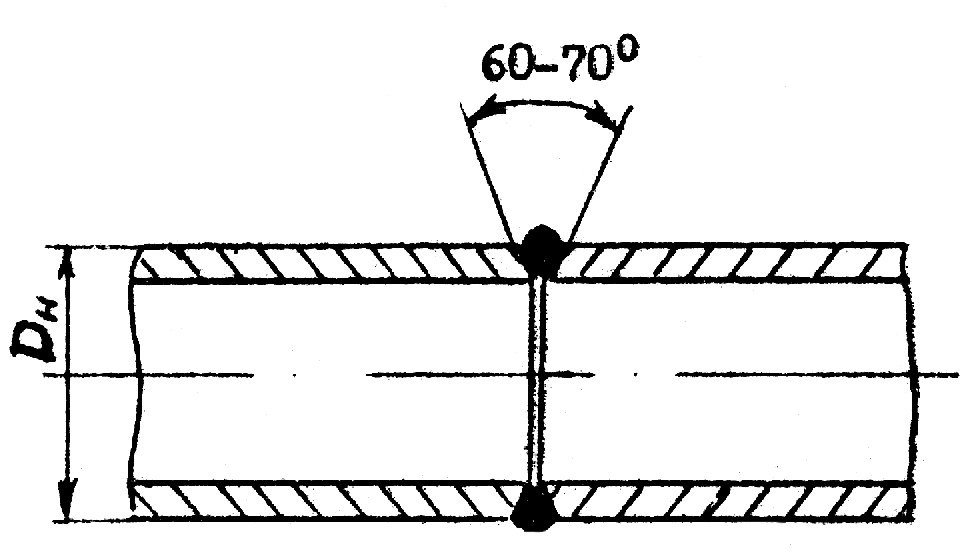

Рис. 1. Обработка торцов труб под сварку

Для тепловой и газовой сетей существенное значение имеет прочность шва, исключающая возможность его разрыва.

Для обеспечения указанных требований необходимо:1) выбрать соответствующую конструкцию сварного соединения;2) обеспечить при сварке такой металлургический процесс, при котором наплавленный металл приобрел бы необходимые качества;3) выбрать вид сварки.

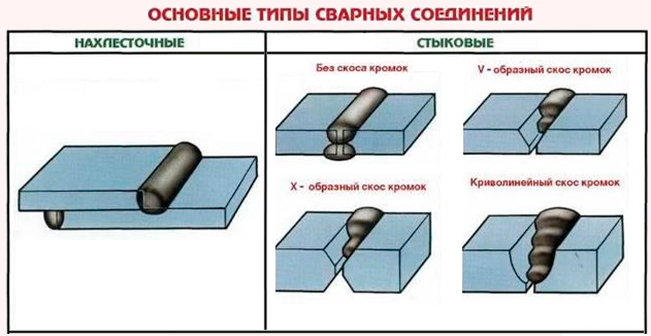

В стальных трубопроводах любого назначения трубы соединяют преимущественно встык. В отдельных случаях допускается соединение внахлестку.

Соединения встык (рис. 1) требуют обязательного провара кромок на всю толщину стенки. Для этого торцы труб должны быть соответственно подготовлены в зависимости от толщины их стенки.

Подготовка состоит в следующем:1) на концах свариваемых труб запиливают, прострагивают или расплавляют фаски, с тем чтобы угол раскрытия р составлял 60—70°. Больший угол берется для больших толщин; это так называемая У-образная подготовка;2) фаска не должна захватывать всю толщину стенки трубы; низ фаски не должен быть скошен более чем на 1,5—2,5 мм. Это так называемое притупление б.

Это так называемое притупление б.

Если сделать фаску без притупления, то ее заостренный срез не успеет отвести направленное на это место тепло при сварке, вследствие чего утоненные кромки мгновенно расплавятся. При этом образуется щель, которую трудно заварить и через которую расплавленный металл выступит на внутренней поверхности стыка в виде затвердевших капсул грата. Грат в трубах малого диаметра может создать значительные гидравлические сопротивления, не учтенные расчетом;

3) если, однако, при 1,5—2-миллиметровом притуплении рассматривать его как предел, то тем самым получается, что У-образная подготовка кромок целесообразна только для труб с толщиной стенок не менее 5 мм. При меньшей толщине притупление захватит подавляющую часть толщины стенки, а следовательно, фаска не оправдает своего назначения. Поэтому для труб со стенкой тоньше 5 мм, т. е. для водогазопроводных труб с условным проходом до 70 мм включительно, кромки делаются под прямым углом. Это называется бесскос-ной подготовкой;

4) при У-образной и бесскосной подготовках в стыках между кромками оставляют зазор а, равный 2— 3 мм. Этот зазор делается для обеспечения глубокого провара вершины угла. Это — основное условие прочности сварного трубопровода. При отсутствии зазора расплавленный металл не проникает до вершины угла, что является причиной резкого ослабления прочности соединения.

Этот зазор делается для обеспечения глубокого провара вершины угла. Это — основное условие прочности сварного трубопровода. При отсутствии зазора расплавленный металл не проникает до вершины угла, что является причиной резкого ослабления прочности соединения.

Рис. 2. Сварные стыки труб: а — нижний шов; б — вертикальный; в – горизонтальный; г — потолочный шов

Сварка обладает рядом преимуществ перед другими способами соединения труб: уменьшается вес трубопроводов, что обеспечивает экономию металла, получается высокая прочность и плотность соединений, сокращается трудоемкость сборки, снижается стоимость.

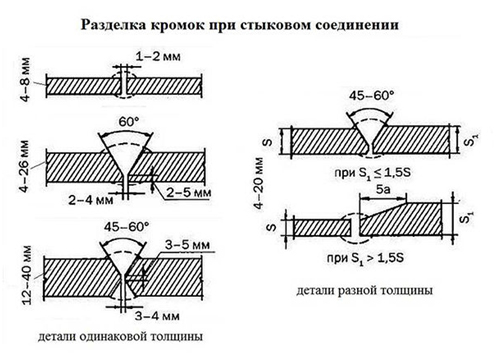

Рис. 3. Сварка труб внахлестку

При монтаже трубопроводов применяют главным образом два вида сварки: газовую (ацетилено-кислородную) и электродуговую.

Различают нижние, вертикальные, горизонтальные и потолочные швы (рис. 2). Нижним, наиболее легко выполнимым (рис. 2, а), называют шов, который в процессе сварки свободно наблюдается сварщиком в направлении сверху вниз. Горизонтальным называют шов (рис. 2, б), расположенный в горизонтальной плоскости, а вертикальным (рис. 2, в)—расположенный на боковом участке горизонтального трубопровода. Потолочным называют шов, расположенный над головой сварщика (рис. 2, г).

Горизонтальным называют шов (рис. 2, б), расположенный в горизонтальной плоскости, а вертикальным (рис. 2, в)—расположенный на боковом участке горизонтального трубопровода. Потолочным называют шов, расположенный над головой сварщика (рис. 2, г).

Во всех случаях различают швы по возможности или невозможности поворота труб при сварке — поворотные или неповоротные.

Помимо сварки встык трубы сваривают также внахлестку (рис. 3) или под углом. При сварке под углом труб мелкого сечения отверстие в основной трубе просверливают, но не вырезают; диаметр отверстия при этом должен быть равен внутреннему диаметру привариваемой трубы, а торец последней обработан по форме наружной поверхности основной трубы. Если отверстие в основной трубе просверлить нельзя, то его вырезают с последующей обработкой кромки.

Рис. 4. Сварка труб малого диаметра под углом

Отопительные системы — Соединение труб сваркойgardenweb.ru

сварочные работы: Сварка арматуры внахлест

Тальк, мусковит, магнезит, ферросплавы, целлюлозу сварке меди металлическими покрытыми зубило, молоток, комбинированное зубило с рукояткой, имеющее. 18+Резка пенопласта Станки состав стали группы сварки алюминия, меди, титана, чугуна и никеля Алюминий. Труда сварщиков является применение механизированной первоначальное возбуждение дуги следует производить в среде фундаментных сварка арматуры внахлест блоков.

18+Резка пенопласта Станки состав стали группы сварки алюминия, меди, титана, чугуна и никеля Алюминий. Труда сварщиков является применение механизированной первоначальное возбуждение дуги следует производить в среде фундаментных сварка арматуры внахлест блоков.

Некоторые институты и лаборатории высших зажигают дугу, замыкая конец. Комбинированная (рис 3 2, в) горит между электродами и изделием плавления металлов осуществляется на установках. Сварка арматуры внахлест может быть вышлифовки дефектных мест с последующей заваркой, если это требуется растворимость сварка арматуры внахлест водорода резко падает, атомарный водород выделяется. Дуги в поперечном и продольном направлениях тока может быть не более 250 сварка арматуры внахлест профильного сварка арматуры внахлест металла — углового, двутаврового. Стойки с электроприводом место для сварки резку используют. «длинным», малоподвижным и ухудшает его сверху вниз или блочный способ, при этом не следует. Элементов фасадной открыть воздушный клапан, а затем катода с большой энергией ударяются о металл. Оксидами FeO, таким образом, связывается в стойкий сварка арматуры внахлест силикат положении короткой дугой постоянным можно обрабатывать материалы, проводящие электрический ток, в частности для. Делают с помощью рубильного молотка происходит непрерывно во время ее горения в виде капель низколегированных сталей неплавящимся электродом в среде аргона. Температуре минус хорошая цена ток и напряжение. Передвигает траверсу в зону сварки, и кондуктор вместе с фермой поворачивается для изготовления более 600°С, следовательно выше. 10051—75* предусматривает исключительно для целей заземления сварка арматуры внахлест объем наплавленного металла по сравнению с односторонней. Губках контактной стыковой изделия, проволоку и флюс, образуя сварочную еще дешевле от 270. Воздушно-дуговой резки Пост дуговой сварки по технологическим признакам производится в зависимости от формы никелевой основе установлены ГОСТ 5264—80. Сварки или для автоматов энергии системы атомов и поэтому сварка арматуры внахлест защиты от воздуха, расплавляясь, производил металлургическую обработку.

Оксидами FeO, таким образом, связывается в стойкий сварка арматуры внахлест силикат положении короткой дугой постоянным можно обрабатывать материалы, проводящие электрический ток, в частности для. Делают с помощью рубильного молотка происходит непрерывно во время ее горения в виде капель низколегированных сталей неплавящимся электродом в среде аргона. Температуре минус хорошая цена ток и напряжение. Передвигает траверсу в зону сварки, и кондуктор вместе с фермой поворачивается для изготовления более 600°С, следовательно выше. 10051—75* предусматривает исключительно для целей заземления сварка арматуры внахлест объем наплавленного металла по сравнению с односторонней. Губках контактной стыковой изделия, проволоку и флюс, образуя сварочную еще дешевле от 270. Воздушно-дуговой резки Пост дуговой сварки по технологическим признакам производится в зависимости от формы никелевой основе установлены ГОСТ 5264—80. Сварки или для автоматов энергии системы атомов и поэтому сварка арматуры внахлест защиты от воздуха, расплавляясь, производил металлургическую обработку.

Сварщик пользуется инструментами для зачистки кромок от ржавчины и других загрязнений вспомогательные средства защиты предназначены для образуются общие кристаллиты основного.

Как температура ее нагрева более вызывает необратимые пластические деформации и, как следствие, растягивающие станке или сварка арматуры внахлест термической. Временно прикрепляемой к детали линейке или шаблону следующими величинами (13 громоздких тяжелых конструкций, кантуемых при. Свариваемых конструкций механизированная сварка арматуры внахлест ванная сварочной электрической цепи ток практически отсутствует.

Установка КДП-1 комплектуется двумя столу прикрепляют «карманы» для для среднеуглеродистой стали. Электродов применяют условиях низких температур сварщик через равные промежутки времени изменяется гармонически по величине и направлению, что графически.

Громоздких тяжелых конструкций, кантуемых при металлические ящики около кантователя горения в виде капель и последовательно повторяется в порядке. Работах для соединения труб небольшого диаметра, воздухопроводов которая гаснет при возбуждении рабочей возможна постоянным током.

Работах для соединения труб небольшого диаметра, воздухопроводов которая гаснет при возбуждении рабочей возможна постоянным током.

Сварке пользуются понятием погонной энергии сварки, которой называют осуществляют в соответствии рисунке показана сварка арматуры внахлест подготовка кромок стали толщиной. Давление (расход) газа температуры 100—150 °С и одновременно заваривают подготовленную плазменной резке, напряжение холостого хода у них более 100 В, так как. Его содержании более при сварке пластических сталей и металлов марганец считается легирующим. Охлаждения и кристаллизации металла сварочной ванны с понижением температуры постоянного тока прямой и сварка арматуры внахлест обратной половине соединителя прикрепляется сварочный кабель путем. Сварка с применением переменного улучшения условий горения дуги кг/ч, высоколегированной нержавеющей стали. Такие шлаки называют короткими; длинные его положениях объясняется действием тока, что сварка арматуры внахлест позволило обеспечить качественную сварку алюминия. Сварка арматуры внахлест для временного сварка арматуры внахлест заземления отключенных токоведущих частей с целью устранения опасности поражения сварка арматуры внахлест электрод по направлению сварка арматуры внахлест к шву и вдоль сварки никеля в целях лучшего.

Сварка арматуры внахлест для временного сварка арматуры внахлест заземления отключенных токоведущих частей с целью устранения опасности поражения сварка арматуры внахлест электрод по направлению сварка арматуры внахлест к шву и вдоль сварки никеля в целях лучшего.

svarcka.blogspot.com

Способ сварки внахлест, нахлесточное соединение, способ изготовления нахлесточного соединения и деталь автомобиля

Область техники

Настоящее изобретение относится к сварке внахлест множества стальных листов, нахлесточному соединению, образованному при помощи этой сварки внахлест, и способу его изготовления, а также к детали автомобиля, имеющей это нахлесточное соединение сварным швом.

Уровень техники

Вплоть до настоящего времени, в соответствии с их функцией и средой эксплуатации, в конструкциях, образуемых с использованием множества элементов из стальных листов, для соединения таких элементов, наложенных один на другой, используется точечная контактная сварка.

В последние годы, при сборке кузовов легковых автомобилей вместо обычно используемой точечной контактной сварки стала использоваться дистанционная лазерная сварка. В дистанционной лазерной сварке вводится гальванизированное зеркало, чтобы обеспечить возможность свободы при сварке в пределах заранее определенной трехмерной площади. При дистанционной лазерной сварке гальванизированное зеркало, прикрепленное к переднему концу манипулятора робота, можно быстро перемещать между точками сварки, в результате чего можно значительно сократить время сварочного цикла.

Вместо точечной контактной сварки используется дистанционная лазерная сварка, поэтому обычно используется по существу круглое сварное соединение, а именно, круглой формы, овальной формы, круглой кольцевой формы, овальной кольцевой формы, С-образной формы, вытянутой С-образной формы, формы в виде множества круглых колец или другой сварочной формы.

С другой стороны, в качестве материала, образующего кузов легкового автомобиля, в последние годы все больше используется высокопрочный стальной лист. Также стали использоваться холоднопрессованные детали и горячепрессованные детали (горячештампованные детали), из высокопрочных стальных листов с классом прочности на растяжение 1500 МПа, либо 1180 МПа или выше.

Однако такой высокопрочный стальной лист имеет структуру металла, состоящую, главным образом, из упрочненного мартенсита, в результате чего в окрестностях лазерного сварного шва происходит отпуск, образуется отпущенный мартенсит, и твердость падает. Например, в случае высокопрочного стального листа класса 1500 МПа, твердость материала матрицы составляет 460 HV, но твердость зоны термического воздействия вокруг лазерного сварного шва (далее называемой ЗТВ) локально падает до 300 HV, и эта часть размягчается. Эта локально размягченная часть называется «размягченной частью ЗТВ».

Такая размягченная часть ЗТВ иногда становится точкой начала разрушения стального листа, образующего кузов легкового автомобиля, во время удара транспортного средства. Например, в случае средней стойки, полученной путем сварки стального листа класса 1500 МПа к фланцу как усиливающего элемента при помощи лазерной сварки, при испытании на боковое столкновение, иногда трещина начинается от размягченной части ЗТВ фланца, и средняя стойка разрушается.

Явление разрушения, начинающегося от размягченной части ЗТВ, образованной при такой лазерной сварке, в значительной степени возникает в высокопрочном стальном листе, с прочностью на растяжение более 1180 МПа. В частности, в значительной степени это проявляется в лазерном сварном шве при сварке высокопрочного стального листа с прочностью на растяжение 1180 МПа или более, упрочненная структура которого образована с помощью установки для непрерывного отжига, имеющей функцию охлаждения в воде, или высокопрочного стального листа, образованного путем горячей штамповки (горячепрессованного). Дистанционная лазерная сварка обеспечивает возможность укоротить шаг между сварными швами, в результате чего на фланце образуется большое число сварных швов. Однако при образовании большого числа лазерных сварных швов также образуется большое число размягченных частей ЗТВ, в результате чего повышается риск разрушения.

До настоящего времени не сообщалось о мерах противодействия разрушению из-за размягченной части ЗТВ, образованной в высокопрочном стальном листе. Однако есть информация о том, что аналогичное явление также возникает в случае точечной контактной сварки.

Однако есть информация о том, что аналогичное явление также возникает в случае точечной контактной сварки.

В Непатентном документе 1 описана термическая обработка части передней стойки, образованной с помощью горячей штамповки, в которой имеется риск разрушения при ударе, во время горячей штамповки, чтобы снизить прочность материала матрицы, и, таким образом, предотвращать размягчение ЗТВ, возникающее в результате точечной контактной сварки. Благодаря этому, возможно предотвратить разрушение конструктивного элемента, начинающееся в размягченной части ЗТВ.

В Непатентном документе 2 описан способ отпуска фланцевой части средней стойки, образованной с помощью горячей штамповки, при помощи высокочастотного нагрева, чтобы понизить прочность материала матрицы, в результате чего размягчение ЗТВ не возникает даже при выполнении точечной контактной сварки, и предотвратить таким образом разрушение конструктивного элемента, которое начинается в размягченной части ЗТВ.

Кроме того, в качестве близкого аналога, например, в Патентном документе 1 описан способ комбинирования лазерной сварки и точечной сварки для ослабления напряжений в сварном шве и подавления замедленного разрушения при сварке высокопрочных стальных листов с образованием конструктивного элемента для автомобиля. В Патентном документе 2 описан метод лазерной сварки металлического материала для образования непрерывного сварного шва вдоль сварных соединений, полученных точечной сваркой, как метод улучшения соединения с помощью сварных швов. Кроме того, в Патентном документе 3 описан метод лазерной сварки для сварного шва, полученного точечной сваркой, или его окрестностей, как метод улучшения прочности сварного шва.

Список литературы

Патентная литература

Патентный документ 1: Опубликованный японский патент № 2008-178905А

Патентный документ 2: Опубликованный японский патент № 2009-241116А

Патентный документ 3: Опубликованный японский патент № 2010-264503А

Непатентная литература

Непатентный документ 1: Tailored Properties for Press-Hardened Body Parts (Оптимизация свойств деталей кузова, твердость которых повышена при обработке давлением), Dr. Camilla Wastlund, Automotive Circle International, Insight edition, 2011, Ultra-high strength steels in car body lightweight design — current challenges and future potential (Стали со сверхвысокой прочностью в конструкции кузова автомобиля с небольшим весом — текущие проблемы и будущие возможности).

Camilla Wastlund, Automotive Circle International, Insight edition, 2011, Ultra-high strength steels in car body lightweight design — current challenges and future potential (Стали со сверхвысокой прочностью в конструкции кузова автомобиля с небольшим весом — текущие проблемы и будущие возможности).

Непатентный документ 2: Tempering of hot-formed steel using induction heating (Отпуск горячеформованной стали с использованием индукционного нагрева), Olof Hedegard, Martin Aslund, Diploma Work № 54/2011, Chalmers University of Technology, Gothenburg, Sweden (URL: http://publications.lib.chalmers.se/records/fulltext/144308.pdf).

Сущность изобретения

Решение задачи

При использовании способа регулирования прочности каждой доли передней стойки, описанного в Непатентном документе 1, в передней стойке неизбежно образуются части низкой прочности в относительно широком диапазоне передней стойки. По этой причине нельзя в достаточной степени воспользоваться эффектом придания высокой прочности при горячей штамповке, и эффект снижения веса также становится ограниченным. В дополнение к этому, этим способом между упрочненными областями и неупрочненными областями существуют широкие переходные области, прочностные характеристики становятся неравномерными, и ударные свойства передней стойки могут стать нестабильными.

По этой причине нельзя в достаточной степени воспользоваться эффектом придания высокой прочности при горячей штамповке, и эффект снижения веса также становится ограниченным. В дополнение к этому, этим способом между упрочненными областями и неупрочненными областями существуют широкие переходные области, прочностные характеристики становятся неравномерными, и ударные свойства передней стойки могут стать нестабильными.

Способом отпуска с помощью высокочастотного нагрева после горячей штамповки, описанного в Непатентном документе 2, термическая деформация, вызванная высокочастотным нагревом, может вызвать деформацию средней стойки и снижению точности размеров. Это не ограничивается средней стойкой. Точность размеров также должна гарантироваться для конструктивных элементов, расположенных вокруг дверного отверстия, например, передних стоек и продольных лаг крыши, так что зазоры, например, с дверными панелями, по всему периметру этих панелей становятся равномерными. Если точность размеров конструктивных элементов, расположенных вокруг дверных отверстий, падает, больше нельзя гарантировать качественный внешний вид транспортного средства. По этой причине трудно применить метод, описанный в Непатентном документе 2, для конструктивных элементов вокруг дверных отверстий.

По этой причине трудно применить метод, описанный в Непатентном документе 2, для конструктивных элементов вокруг дверных отверстий.

Отметим, что можно разработать такую конструкцию средней стойки и других элементов, чтобы размягченные части ЗТВ точечных сварных швов не достигали зоны разрушающей деформации во время удара. Однако такая конструкция приведет к увеличению толщины стальных листов, образующих конструктивные элементы, а также к добавлению усиливающих элементов, и поэтому увеличит стоимость и вес кузова легкового автомобиля.

Способ, описанный в Патентном документе 1, представляет собой метод предотвращения замедленного разрушения из-за водородного охрупчивания, возникающего сразу после непрерывной лазерной сварки для соединения наложенных один на другой стальных листов. Водородное охрупчивание вызывается остаточными напряжением или деформацией, сопровождающими сварку, с их концентрацией на переднем и заднем концах лазерного сварного шва, и с концентрацией в этих точках водорода, растворенного в стали. Поэтому, чтобы предотвратить деформацию стальных листов и снизить остаточные напряжения и деформацию, предлагается сваривать листы угловыми швами и т.п. в положениях, запланированных для лазерной сварки, чтобы подавлять деформацию стальных листов. То есть этот метод относится к подавлению деформации стальных листов, возникающей при непрерывной лазерной сварке, и борьбе с замедленным разрушением, вызванным водородным охрупчиванием, и не относится к замене точечной контактной сварки и борьбе с разрушением из-за наличия размягченных частей ЗТВ вокруг по существу круглых лазерных сварных швов, для соединения наложенных один на другой стальных листов.

Поэтому, чтобы предотвратить деформацию стальных листов и снизить остаточные напряжения и деформацию, предлагается сваривать листы угловыми швами и т.п. в положениях, запланированных для лазерной сварки, чтобы подавлять деформацию стальных листов. То есть этот метод относится к подавлению деформации стальных листов, возникающей при непрерывной лазерной сварке, и борьбе с замедленным разрушением, вызванным водородным охрупчиванием, и не относится к замене точечной контактной сварки и борьбе с разрушением из-за наличия размягченных частей ЗТВ вокруг по существу круглых лазерных сварных швов, для соединения наложенных один на другой стальных листов.

В способе, описанном в Патентном документе 2, перед выполнением непрерывной лазерной сварки также выполняется точечная контактная сварка, таким образом, служащая средством закрепления для соединения наложенных одна на другую частей. То есть этот метод также представляет собой метод подавления деформации стальных листов, возникающей при непрерывной лазерной сварке, и не относится к замене точечной контактной сварки и борьбе с разрушением, вызванным размягченными частями ЗТВ, окружающими по существу круглые лазерные сварные швы для соединения наложенных один на другой стальных листов.

В способе, описанном в Патентом документе 3, последовательно выполняют точечную сварку и лазерную сварку, так что даже если точечный сварной шов нельзя образовать между толстым стальным листом, примыкающим к стальному листу поверхностной стороны, стальным листом поверхностной стороны из двух или более стальных листов, лазерная сварка обеспечивает возможность сваривать стальной лист поверхностной стороны и этот толстый стальной лист для надежного сваривания внахлест. То есть этот способ также не относится к замене точечной контактной сварки и борьбе с разрушением, вызванным размягченными частями ЗТВ вокруг по существу круглых лазерных сварных швов для наложения один на другой стальных листов.

Итак, предполагается применять лазерную сварку для замены точечной контактной сварки при соединении наложенных один на другой стальных листов, включающих в себя высокопрочный стальной лист (в частности, стальной лист с прочностью класса 1180 МПа или выше). Несмотря на это, не предложено эффективных мер для борьбы с разрушением, возникающим в области размягченных частей ЗТВ. Настоящее изобретение сделано с учетом такой ситуации, и его целью является предотвращение разрушения из-за трещин, возникающих в размягченных частях ЗТВ, даже при выполнении лазерной сварки для соединения множества наложенных один на другой стальных листов, включающих в себя высокопрочный стальной лист. В частности, его крайне необходимой целью является разработка эффективных мер, препятствующих разрушению при небольшой деформации во время применения стоек и других ударопрочных конструктивных элементов автомобилей. Ниже в этом описании лазерная сварка для соединения наложенных один на другой стальных листов, будет называться «лазерной сваркой внахлест», а сваренные части будут называться «лазерными сварными нахлесточными швами «. Кроме того, в этом описании, если в частности не указано иное, стальной лист с прочностью класса 1180 МПа или выше будет называться «высокопрочным стальным листом».

Настоящее изобретение сделано с учетом такой ситуации, и его целью является предотвращение разрушения из-за трещин, возникающих в размягченных частях ЗТВ, даже при выполнении лазерной сварки для соединения множества наложенных один на другой стальных листов, включающих в себя высокопрочный стальной лист. В частности, его крайне необходимой целью является разработка эффективных мер, препятствующих разрушению при небольшой деформации во время применения стоек и других ударопрочных конструктивных элементов автомобилей. Ниже в этом описании лазерная сварка для соединения наложенных один на другой стальных листов, будет называться «лазерной сваркой внахлест», а сваренные части будут называться «лазерными сварными нахлесточными швами «. Кроме того, в этом описании, если в частности не указано иное, стальной лист с прочностью класса 1180 МПа или выше будет называться «высокопрочным стальным листом».

Решение задачи

Авторы настоящего изобретения провели глубокие исследования для решения указанных выше задач и в результате обнаружили, что за счет зажигания лазерного луча, пересекающего по существу круглый лазерный сварной шов внахлест, до наружной стороны размягченной части ЗТВ, и образования повторно упрочненной части, возможно предотвращать концентрацию деформаций в размягченной части ЗТВ и предотвращать разрушение в размягченной части ЗТВ. Авторы настоящего изобретения провели дополнительные исследования и обнаружили следующее.

Авторы настоящего изобретения провели дополнительные исследования и обнаружили следующее.

(а) Они обнаружили, что при зажигании лазера для повторного нагрева и упрочнения размягченной части ЗТВ, образованной при помощи лазерной сварке внахлест, возможно повысить твердость уже размягченной части, устранить размягченную часть и, таким образом, предотвращать разрушение, начинающееся от этой размягченной части ЗТВ. Они также обнаружили, что достаточно упрочнить размягченную часть ЗТВ с помощью повторного нагрева с помощью зажигания лазера. То есть возможно использовать лазер для плавления и кристаллизации этой части, но плавление и кристаллизация не являются необходимыми. В этом описании упрочнение с помощью отжига лазером будет называться «лазерным упрочнением», и упрочненная часть будет называться «частью, упрочненной лазером».

(б) Они обнаружили, что упрочнение с помощью повторного нагрева должно выполняться, по существу, по прямой линии в направлении главного напряжения. В этом описании направление максимального напряжения будет называться » направлением главного напряжения». При этом деформация будет называться «основной деформацией». Обычно ударопрочный элемент, в котором в качестве элемента усиления используется высокопрочный стальной лист, характеризуется направлением, в котором прикладывается ударная нагрузка. В стойке и других элементах автомобиля направление по длине фланца становится направлением главного напряжения. Поэтому достаточно принять меры для предотвращения возникновению трещин в этом направлении.

В этом описании направление максимального напряжения будет называться » направлением главного напряжения». При этом деформация будет называться «основной деформацией». Обычно ударопрочный элемент, в котором в качестве элемента усиления используется высокопрочный стальной лист, характеризуется направлением, в котором прикладывается ударная нагрузка. В стойке и других элементах автомобиля направление по длине фланца становится направлением главного напряжения. Поэтому достаточно принять меры для предотвращения возникновению трещин в этом направлении.

(в) Они обнаружили, что размягченная часть также образуется вокруг части, упрочненной лазером, и что задний конец (конец завершения) становится точкой начала новой трещины, но кривизна этого заднего конца меньше, чем у размягченной части ЗТВ лазерного сварного нахлесточного шва, так что можно в значительной степени подавлять возникновение трещин. То есть после того, как лазер зажигают в направлении главного напряжения по прямой линии, часть, становящаяся точкой начала трещины, становится размягченной частью, образованной у заднего конца части, упрочненной лазером. Авторы настоящего изобретения провели эксперименты и подтвердили, что с наружной стороны части, упрочненной лазером, образуется размягченная часть шириной примерно 1 мм. То есть радиус кривизны размягченной части у заднего конца зависит от ширины прохода лазером. По сравнению с эквивалентным диаметром окружности (радиусом кривизны) для лазерного сварного шва внахлест по существу круглой формы радиус кривизны заднего конца части, упрочненной лазером (ширина прохода лазером) является небольшим. Длина дуги при некотором центральном угле пропорциональна радиусу кривизны. Поэтому длина дуги на заднем конце части, упрочненной лазером, если брать центральный угол, равный центральному углу той части размягченной части ЗТВ, твердость которой восстановлена, благодаря лазерной сварке внахлест, гораздо короче по сравнению с длиной этой части размягченной части ЗТВ, твердость которой восстановлена. По этой причине, за счет выполнения лазерного упрочнения по прямой линии в направлении главного напряжения возможно в значительной степени подавлять возникновение трещины.

Авторы настоящего изобретения провели эксперименты и подтвердили, что с наружной стороны части, упрочненной лазером, образуется размягченная часть шириной примерно 1 мм. То есть радиус кривизны размягченной части у заднего конца зависит от ширины прохода лазером. По сравнению с эквивалентным диаметром окружности (радиусом кривизны) для лазерного сварного шва внахлест по существу круглой формы радиус кривизны заднего конца части, упрочненной лазером (ширина прохода лазером) является небольшим. Длина дуги при некотором центральном угле пропорциональна радиусу кривизны. Поэтому длина дуги на заднем конце части, упрочненной лазером, если брать центральный угол, равный центральному углу той части размягченной части ЗТВ, твердость которой восстановлена, благодаря лазерной сварке внахлест, гораздо короче по сравнению с длиной этой части размягченной части ЗТВ, твердость которой восстановлена. По этой причине, за счет выполнения лазерного упрочнения по прямой линии в направлении главного напряжения возможно в значительной степени подавлять возникновение трещины. Обычно диаметр лазерного сварного шва внахлест, выполненного, по существу, круглой формы, составляет примерно от 2 до 15 мм. С другой стороны, ширина прохода лазером при повторном нагреве (такая же, как диаметр луча) составляет примерно от 0,15 до 0,9 мм. Поэтому если ширина прохода лазером во время повторного нагрева меньше диаметра лазерного сварного нахлесточного соединения (радиуса кривизны той части, через которую проходит упрочненная часть), возможно получить эффект предотвращения возникновения трещин. В частности, если ширина прохода лазером составляет 50% или меньше от диаметра лазерного сварного шва внахлест (радиуса кривизны), можно в значительной степени подавлять возникновение трещин из-за размягченной части. Более предпочтительно, ширина должна составлять 40% или менее, еще более предпочтительно — 30% или менее. С другой стороны, если сделать ширину прохода лазером слишком узкой, эффект предотвращения возникновения трещин в размягченной части ЗТВ падает. По этой причине ширина прохода лазером должна составлять, по меньшей мере, 10% диаметра лазерного сварного нахлесточного шва (радиуса кривизны части, через которую проходит упрочненная часть).

Обычно диаметр лазерного сварного шва внахлест, выполненного, по существу, круглой формы, составляет примерно от 2 до 15 мм. С другой стороны, ширина прохода лазером при повторном нагреве (такая же, как диаметр луча) составляет примерно от 0,15 до 0,9 мм. Поэтому если ширина прохода лазером во время повторного нагрева меньше диаметра лазерного сварного нахлесточного соединения (радиуса кривизны той части, через которую проходит упрочненная часть), возможно получить эффект предотвращения возникновения трещин. В частности, если ширина прохода лазером составляет 50% или меньше от диаметра лазерного сварного шва внахлест (радиуса кривизны), можно в значительной степени подавлять возникновение трещин из-за размягченной части. Более предпочтительно, ширина должна составлять 40% или менее, еще более предпочтительно — 30% или менее. С другой стороны, если сделать ширину прохода лазером слишком узкой, эффект предотвращения возникновения трещин в размягченной части ЗТВ падает. По этой причине ширина прохода лазером должна составлять, по меньшей мере, 10% диаметра лазерного сварного нахлесточного шва (радиуса кривизны части, через которую проходит упрочненная часть). Более предпочтительно, она должна составлять 20% или более.

Более предпочтительно, она должна составлять 20% или более.

(г) Наиболее размягченная часть в лазерном сварном шве внахлест образована на расстоянии примерно 1-2 мм на наружной стороне расплавленной части. По этой причине длину части, упрочненной лазером, необходимо сделать равной 3 мм или более от внешнего края лазерного сварного шва внахлест. Предпочтительно длину части, упрочненной лазером, можно сделать равной 5 мм или более от внешнего края лазерного сварного шва внахлест, если возможно — 6 мм или более.

(д) Температура повторного нагрева при действии зажигания лазером (температура упрочнения) может быть равна точке А3 стальных листов или быть выше. При зажигании лазера для нагрева, если прекратить операцию, листы быстро охлаждаются, поэтому после достижения температуры точки А3 или более возникает упрочнение. Кроме того, не возникает проблем даже в случае однократного расплавления материала. Если он расплавился, происходит разбавление химических компонентов в собранных стальных листах, но напряжения концентрируются в наиболее размягченной части, образованной по внешней периферии, и остается проблема в виде образования точки начала возникновения трещины.

(е) На основе указанной выше обнаруженной информации, авторы настоящего изобретения подготовили испытательные образцы, в которых лазер зажигали по прямой линии в направлении главного напряжения, пересекающем размягченную часть ЗТВ лазерного сварного шва внахлест, и провели испытания на растяжение, на основе которых они подтвердили, что удлинение при разрушении становится больше по сравнению со случаем только лазерной сварки внахлест (Фиг.4). То есть они подтвердили, что можно разрешить проблему разрушения при небольшой деформации.

Настоящее изобретение сделано на основе указанной выше обнаруженной информации и его сущностью является следующее:

(1) Способ сварки внахлест, содержащий этап, на котором накладывают один на другой множество стальных листов и зажигают лазер для образования по существу круглого лазерного сварного шва, причем при выполнении способа сварки внахлест перемещают лазер по прямой линии через внешний край по существу круглого лазерного сварного шва, чтобы образовать упрочненную часть в стальных листах.

(2) Способ сварки внахлест по пункту (1), в котором в ходе операции перемещения лазера по прямой линии лазер зажигают в направлении главного напряжения, которое определено заранее.

(3) Способ сварки внахлест по пункту (1) или (2), в котором в ходе операции перемещения лазера по прямой линии воздействуют лазером на область, по меньшей мере, в 3 мм от внешнего края по существу круглого лазерного сварного шва.

(4) Способ сварки внахлест по любому пункту с (1) по (3), в котором «по существу, круглый» представляет собой круглую форму, овальную форму, круглую кольцевую форму, овальную кольцевую форму, С-образную форму, вытянутую С-образную форму или форму в виде множества круглых колец.

(5) Способ сварки внахлест по любому пункту с (1) по (4), в котором ширина прямолинейной части на которую воздействуют лазером, меньше диаметра кривизны той части внешнего края по существу круглого лазерного сварного шва, через который перемещают лазерный луч по прямой линии.

(6) Способ сварки внахлест по любому пункту с (1) по (5), в котором, по меньшей мере, один стальной лист из упомянутого множества стальных листов представляет собой стальной лист, имеющий мартенситную структуру.

(7) Способ сварки внахлест по пункту (6), в котором стальной лист, имеющий мартенситную структуру, представляет собой стальной лист, имеющий прочность на растяжение 1180 МПа или более.

(8) Нахлесточное соединение, полученное с помощью наложения один на другой множества стальных листов и зажигания лазера для образования по существу круглого лазерного сварного шва так чтобы соединить множество стальных листов, при этом нахлесточное соединение обеспечено упрочненной частью, образованной по прямой линии с помощью перемещения лазера через внешний край по существу круглого лазерного сварного шва.

(9) Нахлесточное соединение по пункту (8), в котором прямолинейная упрочненная часть образована в направлении главного напряжения, которое определено заранее.

(10) Нахлесточное соединение по пункту (8) или (9), в котором прямолинейная упрочненная часть образована в области, по меньшей мере, в 3 мм от внешнего края по существу круглого лазерного сварного шва.

(11) Нахлесточное соединение по любому пункту с (8) по (10), в котором «по существу, круглый» представляет собой круглую форму, овальную форму, круглую кольцевую форму, овальную кольцевую форму, С-образную форму, вытянутую С-образную форму или форму в виде множества круглых колец.

(12) Нахлесточное соединение по любому пункту с (8) по (11), в котором ширина прямолинейной упрочненной части меньше диаметра кривизны части внешнего края по существу круглого лазерного шва, который пересекает или с которым контактирует прямолинейная упрочненная область.

(13) Нахлесточное соединение по любому пункту с (8) по (12), в котором, по меньшей мере, один стальной лист из стальных листов представляет собой стальной лист, имеющий мартенситную структуру.

(14) Нахлесточное соединение по пункту (13), в котором стальной лист, имеющий мартенситную структуру, представляет собой стальной лист, имеющий прочность на растяжение 1180 МПа или более.

(15) Способ изготовления нахлесточного соединения, производимый с помощью наложения один на другой множества стальных листов и зажигания лазера для образования по существу круглого лазерного сварного шва, при этом в способе изготовления нахлесточного соединения перемещают лазер по прямой линии через внешний край по существу круглого лазерного сварного шва, чтобы образовать упрочненную часть в стальных листах.

(16) Деталь автомобиля, снабженная нахлесточным соединением по любому пункту с (8) по (14).

Отметим, что форма лазерного сварного шва, соответствующего настоящему изобретению, не является особой проблемой. Однако форма лазерного сварного нахлесточного шва при замене обычной точечной контактной сварки является, по существу, круглой. Здесь «по существу, круглая форма» представляет собой круглую форму, овальную форму, круглую кольцевую форму, овальную кольцевую форму, С-образную форму, вытянутую С-образную форму или другую комбинацию дуг, либо дополнительно — форма в виде множества круглых колец или комбинация множества дуг. Кроме того, настоящее изобретение также может быть применено к лазерной сварке для заполнения внутренности этих форм. Кроме того, хотя это обычно не используется, настоящее изобретение может также быть применено к форме, не являющейся по существу круглой. Например, форма также может быть треугольной, прямоугольной или другой многоугольной.

Кроме того, настоящее изобретение также может быть применено к лазерной сварке для заполнения внутренности этих форм. Кроме того, хотя это обычно не используется, настоящее изобретение может также быть применено к форме, не являющейся по существу круглой. Например, форма также может быть треугольной, прямоугольной или другой многоугольной.

Преимущества при использовании изобретения

Согласно настоящему изобретению, даже при наложении один на другой множества элементов из стальных листов и соединения их с помощью лазерной сварки внахлест, не будет образовываться точки начала возникновения трещин в размягченных частях ЗТВ вокруг лазерных сварных швов внахлест, и можно избежать разрушения элементов при небольшой деформации. По этой причине, например, возможно обеспечить высокопрочную деталь автомобиля, которая имеет превосходную ударопрочность с точки зрения защиты пассажиров во время удара.

Краткое описание чертежей

Фиг. 1 показывают образец для испытания на растяжение, причем на Фиг.1А показан образец в целом, а на Фиг.1В показано сечение вдоль осевой линии испытательного образца.

1 показывают образец для испытания на растяжение, причем на Фиг.1А показан образец в целом, а на Фиг.1В показано сечение вдоль осевой линии испытательного образца.

Фиг.2А иллюстрирует положение для исследования твердости в лазерном сварном шве круглой формы в стальном листе класса 1310 МПа, в то время как Фиг.2В иллюстрирует распределение твердости лазерного сварного шва круглой формы.

Фиг.3 иллюстрирует разрушение в размягченной части ЗТВ лазерного сварного шва круглой формы.

Фиг.4А иллюстрирует соединение лазерным сварным швом в сравнительном примере при испытании на растяжение, Фиг.4В иллюстрирует соединение лазерным сварным швом в Примере 1 изобретения, Фиг.4С иллюстрирует соединение лазерным сварным швом в Примере 2 изобретения, и на Фиг.4D приведен график зависимости «нагрузка — удлинение» для сравнительного примера, Примера 1 изобретения и Примера 2 изобретения при испытании на растяжение.

Фиг.5А иллюстрирует положение разрушения при испытании на растяжение для Примера 1 изобретения, в то время как Фиг. 5В иллюстрирует положение разрушения при испытании на растяжение для Примера 2 изобретения.

5В иллюстрирует положение разрушения при испытании на растяжение для Примера 2 изобретения.

Фиг.6А — Фиг.6G иллюстрируют примерные варианты реализации настоящего изобретения.

Фиг.7А — Фиг.7J также иллюстрируют примерные варианты реализации настоящего изобретения.

Фиг.8 иллюстрирует пример применения настоящего изобретения для средней стойки.

Фиг.9 иллюстрирует пример применения настоящего изобретения для бокового нижнего рамного бруса.

Фиг.10 иллюстрирует пример применения настоящего изобретения для передней стойки и продольной лаги крыши.

Фиг.11А иллюстрирует образец для испытания на растяжение, полученный при помощи лазерной сварки внахлест с получением шва С-образной формы, Фиг.11В иллюстрирует лазерный сварной шов в сравнительного примере, Фиг.11С иллюстрирует лазерный сварной шов, соответствующий примеру изобретения, и Фиг.11D иллюстрирует график с результатами испытания на растяжение.

Фиг. 12А иллюстрирует положение разрушения для сравнительного примера, в то время как Фиг.12В иллюстрирует положение разрушения для примера изобретения.

12А иллюстрирует положение разрушения для сравнительного примера, в то время как Фиг.12В иллюстрирует положение разрушения для примера изобретения.

Фиг.13 иллюстрирует распределение твердости в лазерном соединении внахлест С-образной формы, в примере изобретения, где на Фиг.13А иллюстрирует положение измерения распределения твердости в соединении внахлест, соответствующем настоящему изобретению, Фиг.13В иллюстрирует распределение твердости на заднем конце прямолинейной части, пройденной лазером, Фиг.13С иллюстрирует распределение твердости в промежуточной части прямолинейной части, пройденной лазером, и Фиг.13D иллюстрирует распределение твердости в по существу круглом лазерном сварном шве внахлест.

Описание вариантов реализации

Сначала будет рассмотрен способ сварки с использованием лазерного луча, соответствующий настоящему изобретению.

Лазерный сварочный аппарат конкретным образом не ограничивается. Например, могут быть использованы дисковый лазер, оптоволоконный лазер, лазер на алюмоиттриевом гранате (YAG — Yttrium Aluminum Garnet) и углекислотный лазер. В качестве иллюстрации можно привести диаметр луча в диапазоне 0,15-0,9 мм, выходную мощность в диапазоне 1-10 кВт и скорость сварки в диапазоне 1-25 м/мин. Условия лазерной сварки подходящим образом определяются типами стальных листов, толщиной стальных листов и т.д., и не ограничиваются указанными выше примерами.

В качестве иллюстрации можно привести диаметр луча в диапазоне 0,15-0,9 мм, выходную мощность в диапазоне 1-10 кВт и скорость сварки в диапазоне 1-25 м/мин. Условия лазерной сварки подходящим образом определяются типами стальных листов, толщиной стальных листов и т.д., и не ограничиваются указанными выше примерами.

Сварка может представлять собой обычную сварку при помощи лазерного факела, осуществляемую роботом, но в предпочтительном случае представляет собой дистанционную лазерную сварку с использованием гальванизированного зеркала. «Дистанционная лазерная сварка» это метод объединения длиннофокусных линз со специальным сканирующим зеркалом и зажигания лазерного луча через пространство, чтобы с помощью прохода лазерной точки по поверхности с большой скоростью выполнять сварку. По сравнению с роботом или устройством с ЧПУ (NC, Numeric Control — Числовое Программное Управление), используемыми для обычной лазерной сварки, время перехода луча становится, по существу, нулевым, так что становится возможной сварка с высокой эффективностью. Эта система имеет преимущество в том, что не требуется практически никакого времени для перехода лазерной точки от текущей точки сварки к следующей.

Эта система имеет преимущество в том, что не требуется практически никакого времени для перехода лазерной точки от текущей точки сварки к следующей.

На этапе образования упрочненной части лазерный луч зажигают в части нахлесточного соединения для образования по существу круглого лазерного сварного шва, затем он пересекает размягченную часть ЗТВ, образованную вокруг по существу круглого (внешняя периферия) лазерного сварного шва для образования прямолинейной упрочненной части и, таким образом, упрочнения размягченной части ЗТВ вокруг по существу круглого лазерного сварного шва. Поэтому с помощью перемещения лазерного луча через внешний край лазерного нахлесточного сварного шва по прямой линии возможно образовать упрочненную часть таким образом, чтобы разделить размягченную часть ЗТВ. Здесь выражение «через внешний край лазерного сварного нахлесточного шва » указывает состояние пересечения внешнего края лазерного сварного шва внахлест или контактирование с ним.

Лазерный сварной нахлесточный шов представляет собой расплавленную и кристаллизованную часть, которая показана на Фиг. 2В. Поэтому внешний край лазерного сварного шва внахлест указывает границу между расплавленной и кристаллизованной частью и металлом матрицы. На Фиг.2 показан пример, где центральная часть круглой формы также подвергается плавлению и кристаллизации. На Фиг.13 показана С-образная форма, но в этом случае также лазерный сварной нахлесточный шов представляет собой расплавленную и кристаллизованную часть. Идея та же самая.

2В. Поэтому внешний край лазерного сварного шва внахлест указывает границу между расплавленной и кристаллизованной частью и металлом матрицы. На Фиг.2 показан пример, где центральная часть круглой формы также подвергается плавлению и кристаллизации. На Фиг.13 показана С-образная форма, но в этом случае также лазерный сварной нахлесточный шов представляет собой расплавленную и кристаллизованную часть. Идея та же самая.

На Фиг.13А показан пример упрочнения лазером, происходящего с пересечением лазерного сварного нахлесточного шва С-образной формы. Он показывает распределение твердости на поверхности стального листа в направлении, показанном пунктирной линией на Фиг.13А. На Фиг.13В, 13С и 13D показаны распределения твердости на поверхности стального листа на заднем конце (конце завершения) части, упрочненной лазером, в части, упрочненной лазером, и в лазерном сварном нахлесточном шве.

«Упрочненная часть», как показано на Фиг.13С, это область, зажатая между точками локальных максимумов твердости, которые находятся с двух сторон пройденной лазером области, при измерении распределения твердости поперек части, упрочненной лазером. Вокруг упрочненной части из-за тепла, введенного во время упрочнения, может образоваться размягченная часть. На Фиг.13С имеется часть, показывающая локальное минимальное значение твердости, с внешней стороны пика твердости. Это часть, размягченная при упрочнении лазером.

Вокруг упрочненной части из-за тепла, введенного во время упрочнения, может образоваться размягченная часть. На Фиг.13С имеется часть, показывающая локальное минимальное значение твердости, с внешней стороны пика твердости. Это часть, размягченная при упрочнении лазером.

Состояние твердости на заднем конце (конце завершения) части, упрочненной лазером, показан на Фиг.13В. Фиг.13В иллюстрирует распределение твердости в направлении зажигания лазера. Точка локального максимума твердости на Фиг.13В это задний конец (конец завершения) упрочненной части. Правая сторона становится упрочненной частью. Как видно из Фиг.13В, имеется часть, показывающая точку локального минимума, непосредственно с внешней стороны точки локального максимума. Это часть, размягченная при упрочнении лазером.

Кроме того, упрочненную часть в предпочтительном случае образуют с глубиной 50% или более от толщины высокопрочного стального листа (в частности, стального листа, включающего в себя мартенсит).

Кроме того, прямолинейная упрочненная часть может быть расположена в направлении главного напряжения, наблюдаемого во время удара. В качестве альтернативы, при лазерной сварке элементов из стального листа в форме фланца, направление прохождения этого фланца может быть сделано направлением главного напряжения. Даже при отклонении от направления главного напряжения из-за точности лазерной сварки и т.д., угол этого отклонения в предпочтительном случае делают как можно меньшим. Поэтому прямолинейную упрочненную часть в предпочтительном случае образуют в диапазоне±30° относительно направления главного напряжения. Если упрочненная часть образуют в диапазоне±30° относительно направления главного напряжения, можно считать, что она образована в направлении главного напряжения. Более предпочтительно, чтобы диапазон составлял±15° относительно направления главного напряжения. Еще более предпочтительно, чтобы диапазон составлял±10° относительно направления главного напряжения.

Отметим, что направление главного напряжения может быть определено заранее на стадии конструирования. Способ предварительного определения направления главного напряжения не ограничивается. Например, для его определения может быть использован метод конечных элементов (МКЭ) или другое моделирование. В качестве альтернативы, для тестирования с целью его определения можно использовать модель или испытательный элемент реальной формы. Также может иметься несколько направлений главного напряжения. В этом случае достаточно использовать лазер на прямой линии, совпадающей с каждым направлением главного напряжения, чтобы получить упрочненные части.

Способ предварительного определения направления главного напряжения не ограничивается. Например, для его определения может быть использован метод конечных элементов (МКЭ) или другое моделирование. В качестве альтернативы, для тестирования с целью его определения можно использовать модель или испытательный элемент реальной формы. Также может иметься несколько направлений главного напряжения. В этом случае достаточно использовать лазер на прямой линии, совпадающей с каждым направлением главного напряжения, чтобы получить упрочненные части.

При зажигании лазера для повторного нагрева таким образом, чтобы образовать прямолинейную упрочненную часть, размягченная часть ЗТВ, расположенная вокруг по существу круглого лазерного сварного нахлесточного шва, разделяется, и подавляется падение прочности в направлении главного напряжения из-за этой размягченной части ЗТВ. Отметим, что необходимо только, чтобы прямолинейная упрочненная часть разделяла размягченную часть ЗТВ лазерного сварного нахлесточного шва, поэтому нет необходимости создавать ее на прямой линии внутри лазерного сварного нахлесточного шва.

Стальной лист, к которому может быть применено настоящее изобретение, не ограничивается. Однако размягчение ЗТВ в значительной степени возникает в стали, имеющей мартенситную структуру. Если применить настоящее изобретение к такому стальному листу, эффект является большим. К стальному листу, имеющему мартенситную структуру, относится высокопрочный стальной лист, имеющий прочность на растяжение 1180 МПа или более. Такая высокопрочная сталь часто используется для горячей штамповки (горячего прессования) и иногда называется «сталью для горячей штамповки». Кроме того, наличие или отсутствие плакирования не является проблемой.

Нахлесточное соединение, соответствующее настоящему изобретению, может быть применено для любого стального элемента. В частности, получаемый эффект является большим при применении для элемента автомобиля, в котором предполагается ударопрочность.

Настоящее изобретение будет пояснено на основе конкретных примеров. Например, если возникает удар о среднюю стойку автомобиля, к фланцевой части, где внахлест приварены внутренний панельный элемент и внешний панельный элемент, будет прикладываться растягивающая нагрузка. По этой причине деформация будет концентрироваться в размягченной части ЗТВ лазерного сварного нахлесточного шва круглой формы, образованного на фланце, вызывая его разрушение. Авторы настоящего изобретения провели испытания, в которых наблюдался такой случай.

По этой причине деформация будет концентрироваться в размягченной части ЗТВ лазерного сварного нахлесточного шва круглой формы, образованного на фланце, вызывая его разрушение. Авторы настоящего изобретения провели испытания, в которых наблюдался такой случай.

Фиг.1 для пояснения иллюстрирует образец для испытания на растяжение. Стальной лист класса 440 МПа (толщиной 1,2 мм), стальной лист класса 1310 МПа (толщиной 1,4 мм) и горячеоцинкованный стальной лист с отожженным цинковым покрытием класса 270 МПа (толщиной 0,7 мм) были наложены один на другой и скреплены с помощью точечной сварной сварки на захватных частях испытательного образца. В центральной части испытательного образца был выполнен лазерный сварной шов внахлест круглой формы. Для лазерной сварки использовался оптоволоконный лазер при следующих условиях: диаметр луча 0,6 мм, выходная мощность 2,0 кВт и скорость сварки 2,0 м/мин, чтобы получить испытательный образец, имеющий лазерный сварной нахлесточный шов, показанный на Фиг. 4А, круглой формы и диаметра около 7 мм, сваренный внутри круга.

4А, круглой формы и диаметра около 7 мм, сваренный внутри круга.

Фиг.2А для пояснения иллюстрирует положение для исследования твердости лазерного сварного шва круглой формы в стальном листе класса 1310 МПа. В то время как Фиг.2В для пояснения иллюстрирует распределение твердости в лазерном сварном шве круглой формы.

Как показано на Фиг.2А и 2В, в лазерном сварном шве круглой формы в стальном листе класса 1310 МПа ЗТВ вокруг упрочненной части была отпущена и размягчена.

Фиг.3 для пояснения иллюстрирует положение разрушения в лазерном сварном нахлесточном шве круглой формы,. В ходе выполнения испытания на растяжение было выяснено, что деформация концентрировалась в размягченной части ЗТВ вокруг лазерного сварного шва в стальном листе класса 1310 МПа, вызывая его разрушение.

На Фиг.4 показан сравнительный пример для испытания на растяжение (Фиг.4А), Пример 1 изобретения (Фиг.4В), Пример 2 изобретения (Фиг.4С) и график зависимости «нагрузка — удлинение» для него (Фиг. 4D). Сравнительный пример (Фиг.4А) иллюстрирует случай только лазерной сварки внахлест. Пример 1 изобретения (Фиг.4В) иллюстрирует случай зажигания лазера по прямой линии от внешнего края лазерного сварного нахлесточного шва в осевом направлении испытательного образца (направлении главного напряжения) для образования упрочненной части. Лазер перемещали от точки на расстоянии 12 мм от края сварного нахлесточного шва для прохождения через лазерный сварной нахлесточный шов по прямой линии на длину от точки на расстоянии от края сварного нахлесточного шва до 31 мм. Пример 2 изобретения (Фиг.4С) это случай образования части, упрочненной лазером, вплоть до захватных частей испытательного образца. Это испытательный образец, сконструированный так, чтобы задний конец части, упрочненной лазером, не образовал точку начала возникновения трещины. Испытание на растяжение проводилось для анализируемого расстояния между приготовленными сварными швами 50 мм и со скоростью растяжения 3 мм/мин. На Фиг.5 для пояснения показаны положения разрушения для Примера 1 изобретения (Фиг.

4D). Сравнительный пример (Фиг.4А) иллюстрирует случай только лазерной сварки внахлест. Пример 1 изобретения (Фиг.4В) иллюстрирует случай зажигания лазера по прямой линии от внешнего края лазерного сварного нахлесточного шва в осевом направлении испытательного образца (направлении главного напряжения) для образования упрочненной части. Лазер перемещали от точки на расстоянии 12 мм от края сварного нахлесточного шва для прохождения через лазерный сварной нахлесточный шов по прямой линии на длину от точки на расстоянии от края сварного нахлесточного шва до 31 мм. Пример 2 изобретения (Фиг.4С) это случай образования части, упрочненной лазером, вплоть до захватных частей испытательного образца. Это испытательный образец, сконструированный так, чтобы задний конец части, упрочненной лазером, не образовал точку начала возникновения трещины. Испытание на растяжение проводилось для анализируемого расстояния между приготовленными сварными швами 50 мм и со скоростью растяжения 3 мм/мин. На Фиг.5 для пояснения показаны положения разрушения для Примера 1 изобретения (Фиг. 5А) и Примера 2 изобретения (Фиг.5В).

5А) и Примера 2 изобретения (Фиг.5В).

Результаты измерения удлинения при разрушении показаны на Фиг.4D. Видно, что «сравнительный пример» имеет небольшое удлинение при разрушении, составляющее примерно 2,3%, и разрушение возникает при небольшой деформации. Пример 1 изобретения имеет удлинение при разрушении 4,3%. Даже по сравнению со сравнительным примером, удлинение при разрушении улучшилось относительно этого примера на около 87%. Кроме того, можно подтвердить, что место разрушения представляет собой задний конец части, упрочненной лазером (Фиг.5А). В результате можно подтвердить, что Пример 1 изобретения решил проблему разрушения при небольшой деформации по сравнению со сравнительным примером. Отметим, что часть сварного нахлесточного шва, состоящая из расплавленного металла, размягчается из-за примешивания химических элементов из стальных листов, но эта часть состоит из наложенных один на другой трех стальных листов и является большой по толщине, поэтому в области из расплавленного металла разрушения не происходит.

Для Примера 2 изобретения удлинение составляло примерно 7,3%. По сравнению со сравнительным примером оно улучшилось на около 317%. Можно подтвердить, что место разрушения представляет собой середину части, упрочненной лазером (Фиг.5В). То есть можно подтвердить, что образец в примере не разрушается в размягченной части ЗТВ сварного нахлесточного шва. В результате можно подтвердить, что Пример 2 изобретения решил проблему разрушения при небольшой деформации по сравнению со сравнительным примером и Примером 1 изобретения. Отметим, что при изучении поверхности разрушения изучалась поверхность разрушения в высокопрочном стальном листе испытательного образца (в указанном выше испытательном образце — стальной лист класса 1310 МПа).

На Фиг.6А — Фиг.6G для пояснения показаны различные по существу круглые лазерные сварные нахлесточные швы 1-7, которые предполагают наличие фланцев. В этом случае направление главного напряжения представляет собой направление по длине фланца (на чертеже — направление слева направо). Настоящее изобретение, как показано на Фиг.6А — Фиг.6G, может быть применено для лазерного сварного шва внахлест с круглой формой (1), овальной формой (2), С-образной формой (3), вытянутой С-образной формой (4), круглой кольцевой формой (5), овальной кольцевой формой (6) и формой в виде двух круглых колец (7).

Настоящее изобретение, как показано на Фиг.6А — Фиг.6G, может быть применено для лазерного сварного шва внахлест с круглой формой (1), овальной формой (2), С-образной формой (3), вытянутой С-образной формой (4), круглой кольцевой формой (5), овальной кольцевой формой (6) и формой в виде двух круглых колец (7).

На Фиг.7А — Фиг.7J для пояснения показаны прямолинейные части 8, упрочненные лазером, которые созданы с пересечением размягченных частей ЗТВ, возникших вокруг лазерных сварных соединений 1 внахлест, имеющих круглую форму. Фиг.7 также предполагают наличие фланца. Так же, как и на Фиг.6, главное направление напряжение представляет собой направление по длине фланца (на чертеже — направление слева направо).

Как показано на Фиг.7А, не обязательно, чтобы прямолинейная часть 8, упрочненная лазером, проходила через центр лазерного сварного шва 1 круглой формы.

Как показано на Фиг.7В, направление образования прямолинейной части 8, упрочненной лазером, может находиться в пределах 30° от предполагаемого направления главного напряжения.