Технология сварка марганцовистых аустенитных сталей 65Г, 09Г2С

Марганцовистая конструкционная сталь особого назначения обладает уникальным сочетанием прочности и вязкости, что используется для изготовления брони, траков, танков, рессор, пружин. Изделия характеризуются высокой износостойкостью к истиранию, ударным нагрузкам. Производят их методом отливки, но в процессе эксплуатации нередко требуется сварка марганцовистых сталей. Это может быть как создание новой конструкции, так и наплавление изношенной части.

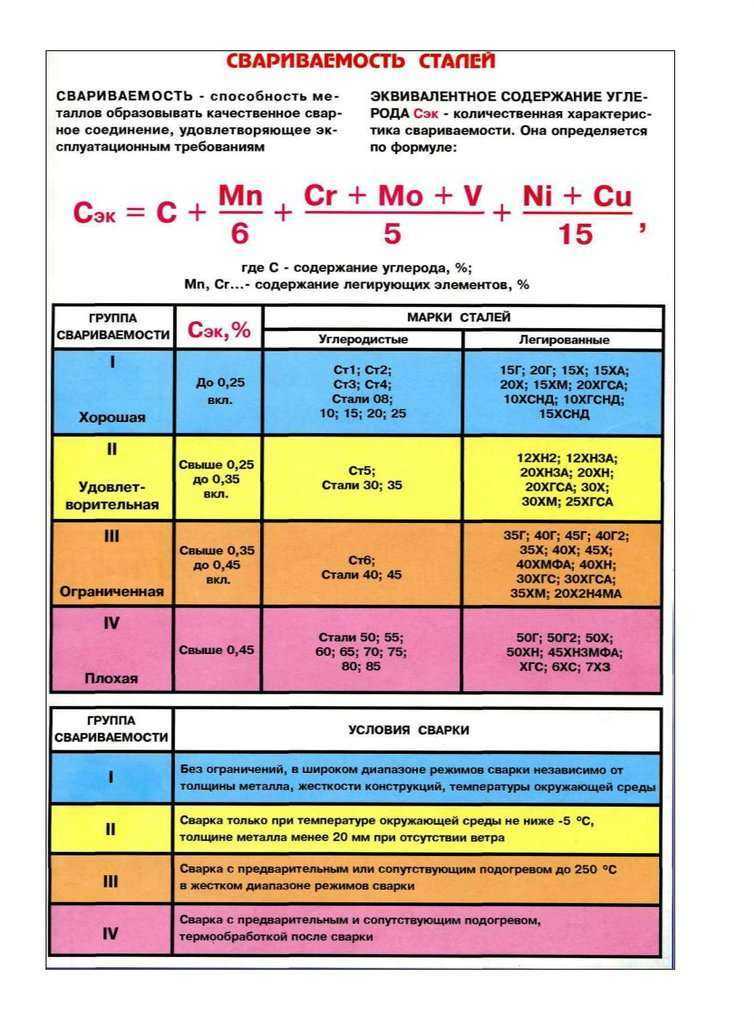

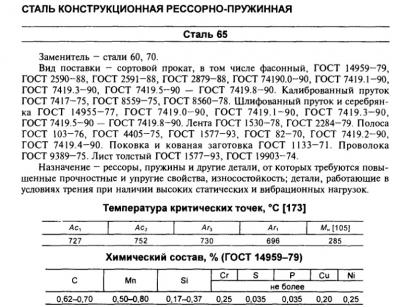

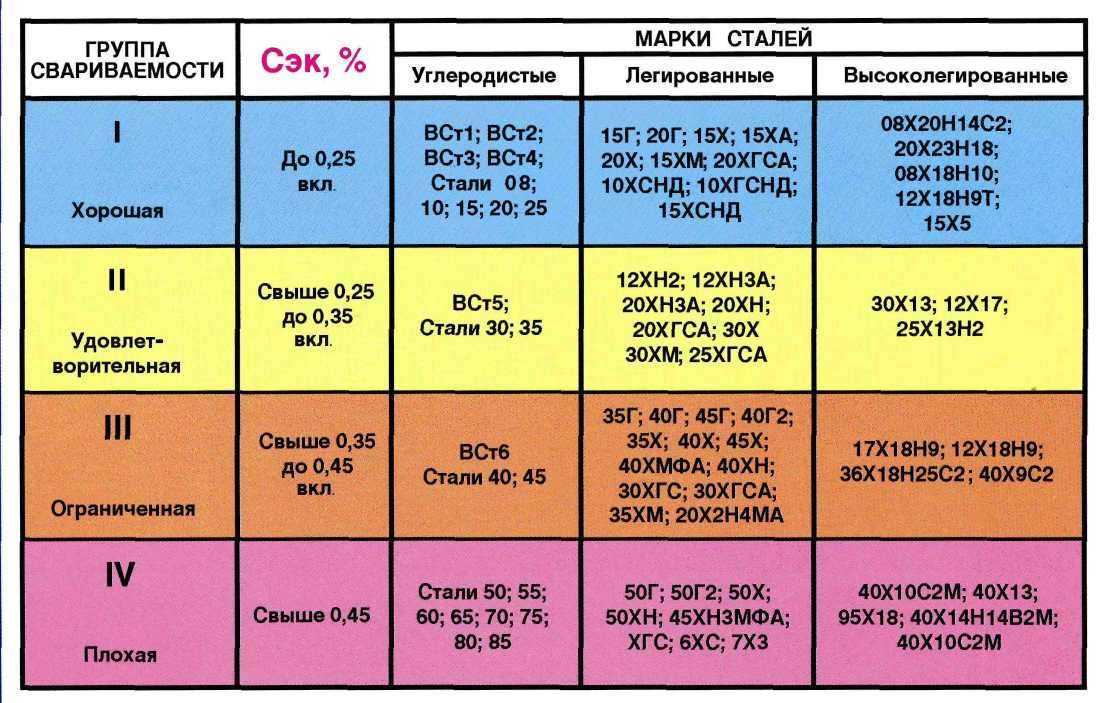

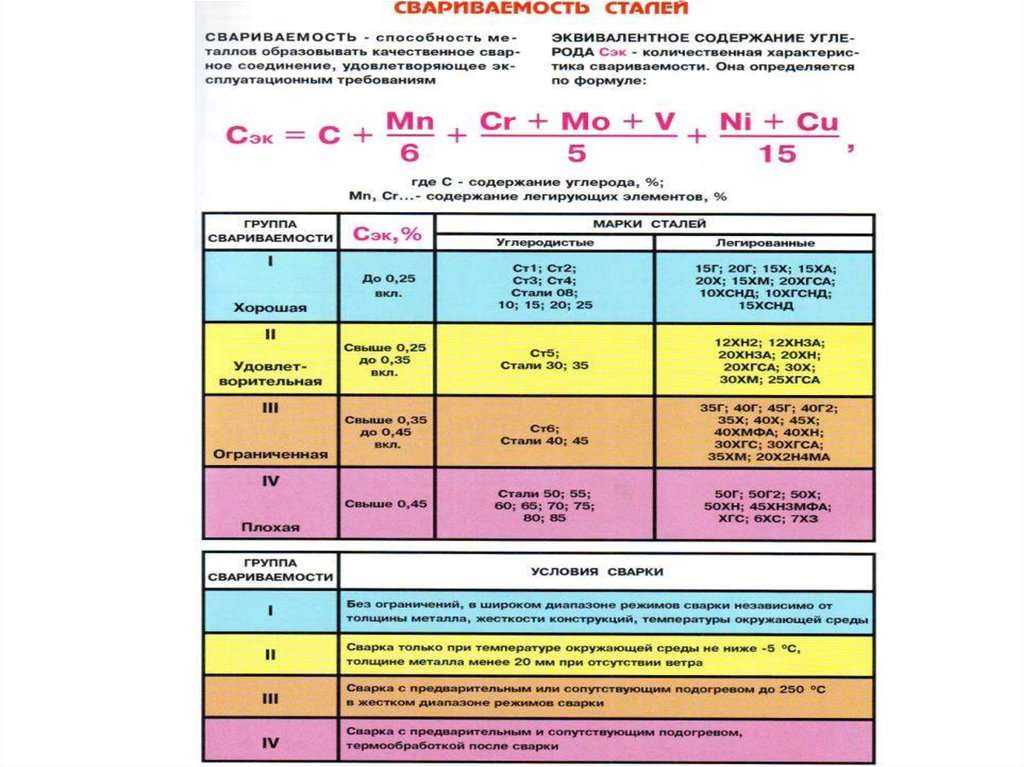

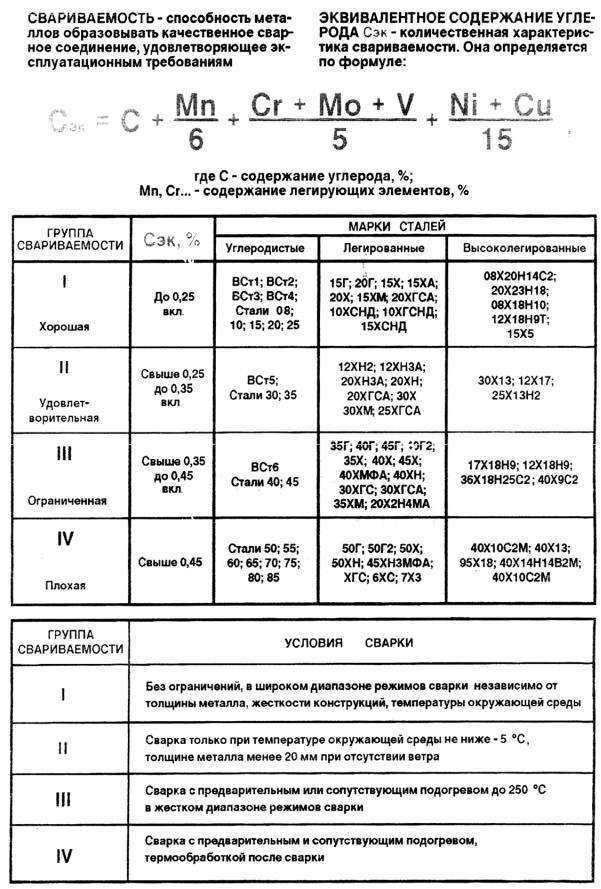

Показателем свариваемости является углеродный эквивалент, в формулу которого входят: C, Mn, Si, Cr, Ni, Cu — расположение по мере влияния. Основные легирующие элементы — углерод и марганец: чем выше их содержание, тем больше усложняется процесс. Сплав с C до 0,25% относят к хорошо свариваемым, но при увеличении показателей эта способность падает.

Важно! При работе необходимо обеспечить быстрое охлаждение шва, поскольку при длительном нагреве происходят выделение карбидов и снижение прочности

Наличие С 0,6-1,2%, Mn 1-14% также может легироваться другими элементами в количестве до 1%. При расплавлении основная масса составляющих соединяется с кислородом, выделяя шлак, углерод образует газ СО, т. е. выгорает. Шлак, в свою очередь, мешает проведению процесса: закрывает электродугу, частично попадает в расплав и снижает прочность соединения. Процесс окисления уменьшает в расплаве содержание материалов, что совершенно меняет первоначальный химический состав, а значит, и свойства.

При расплавлении основная масса составляющих соединяется с кислородом, выделяя шлак, углерод образует газ СО, т. е. выгорает. Шлак, в свою очередь, мешает проведению процесса: закрывает электродугу, частично попадает в расплав и снижает прочность соединения. Процесс окисления уменьшает в расплаве содержание материалов, что совершенно меняет первоначальный химический состав, а значит, и свойства.

Влияние способа плавки на содержание газов и механические свойства

Сварка марганцовистых аустенитных сталей осложняется еще и структурными изменениями в околошовной зоне. Нагрев до температур рекристаллизации приводит к выделению карбидов, росту зерен, т. е. локальному изменению свойств металла из-за трансформации структуры — снижению прочности и вязкости, увеличению хрупкости.

Разновидности и технологии сварочного процесса

Технология сварки марганцовистых сталей, вне зависимости от способа ее проведения, должна учитывать все негативные факторы и обеспечить:

- Защиту от окисления.

Частично эту функцию выполняет шлак, что происходит после его образования и для чего тратится часть элементов. Чтобы полностью предотвратить процесс окисления, необходимо использовать защитную атмосферу. Как правило, это применение вакуума — технологии дорогой и сложной в исполнении. Намного практичнее аргонно-дуговая сварка. Она будет уместной как в промышленных условиях, так и частном использовании.

Частично эту функцию выполняет шлак, что происходит после его образования и для чего тратится часть элементов. Чтобы полностью предотвратить процесс окисления, необходимо использовать защитную атмосферу. Как правило, это применение вакуума — технологии дорогой и сложной в исполнении. Намного практичнее аргонно-дуговая сварка. Она будет уместной как в промышленных условиях, так и частном использовании. - Частичное или полное восстановление химического состава. Содержание элементов в сварном шве кардинально меняется, чтобы частично или полностью его восполнить, задействуют электроды с покрытием из аналогичных элементов. Существуют марганцевые, алюминиевые с дозированным содержанием элементов разновидности.

- Форма наплавки. Сплавы при выгорании образуют большое количество угарных газов, что затрудняет не только видимость. Задерживаясь в расплаве, они снижают прочность структуры. Чтобы обеспечить их выход, наплавка электродами проводится уширенными стежками.

- Быстрое охлаждение.

Длительный нагрев и медленное охлаждение Mn-сталей приводят к выпадению карбидов, которые снижают прочность и делают хрупким шов. Оптимальным по скорости нагрева и охлаждения соотношением является электродуговой метод.

Длительный нагрев и медленное охлаждение Mn-сталей приводят к выпадению карбидов, которые снижают прочность и делают хрупким шов. Оптимальным по скорости нагрева и охлаждения соотношением является электродуговой метод.

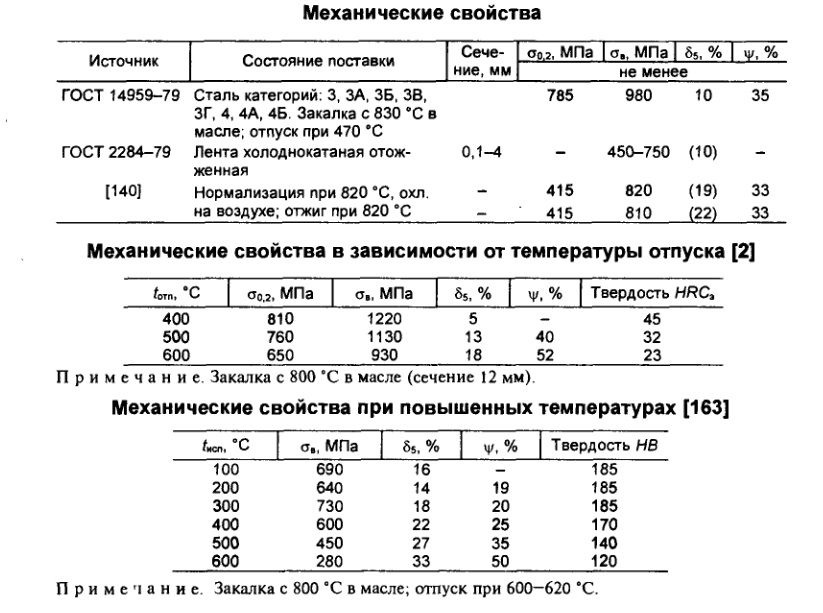

Сварка стали 65Г сложная из-за содержания С. Для этих марок применяется ряд условий, которые снижают последствия вмешательства в структуру. По сути, процесс представляет собой наплавку промежуточного слоя между поверхностями. Для этого используются электроды определенного состава, подбираются они в зависимости от степени легирования.

С помощью электродов с содержанием Mn проводят наплавку на обычную конструкционную сталь, тем самым придавая ей износостойкость, присущую Mn-сталям. Процедуру проводят в 4 слоя, в каждом из которых увеличивается содержание марганца.

Сварка стали 16ГС выполняется электрошлаковым способом в защитной газовой атмосфере под флюсом. Она не склонна к отпускной хрупкости и характеризуется высокой стойкостью от перегрева в зоне термического влияния. Для наплавки рекомендуются электроды Э42, Э50А.

Для наплавки рекомендуются электроды Э42, Э50А.

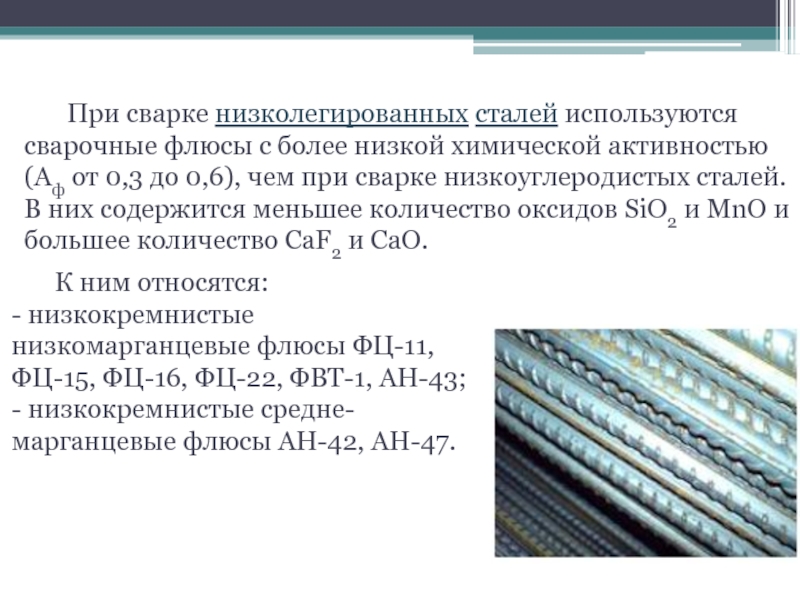

Способы выполнения и побочные явления сварки стали 09Г2С аналогичны вышеописанному. Для полу- и автоматического метода применяют электродную проволоку СВ08ГА, СВ-ЮГА, СВ10Г2 + флюс АН-348А, ОСЦ-45.

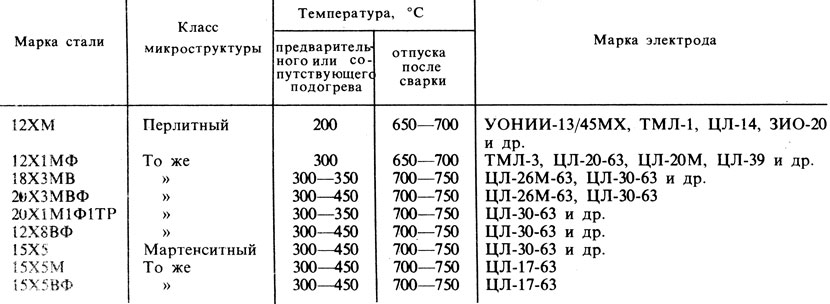

Сварка стали 30ХГСА. Легирование хромом, кремнием в околошовной структуре обеспечивает не только феррито-перлитный состав (образуется определенное количество бейнита и мартенсита), но и длительное охлаждение, что способствует выпадению карбидов по границам зерен и появлению повышенной хрупкости. Здесь применяются электроды Э55А, Э60, Э55.

Сварка пружинной стали, равно как и сварка рессорной стали, практически невозможны. Марка 50ХГА не предназначена для сварных конструкций. Эффект пружины она получает при пластической деформации в холодном состоянии, а при свариваемости в зоне термического влияния следствием становятся частичный отпуск и потеря прочности. Компромисс — использование электродов ОК 68/82, которые оптимальны для наплавки переходных слоев.

Сварка стали 09Г2С, технология выполнения которой предусматривает соединение в любой конфигурации, в том числе осуществление сварки полосовой стали, отличается от высоколегированной — в данном случае принцип сращения имеет характерную схожесть с наплавлением. Стыковка может проводиться разными способами: непрерывным оплавлением с подогревом и без. Зазоры при сварке металла допускаются в зависимости от сечения и вида расплавления — от 0,5 до 8 мм.

Особенности наплавки марганцовых сталей

Заключение

Углерод — основа, которая указывает на свариваемость, второй по значимости элемент — марганец (содержание до 1,5% мало влияет на процесс). Если С более 0,25%, возможность проведения операции зависит от добавочных элементов. При повышении его свыше 0,29% — возможно соединение с особыми условиями, при помощи обычного электрошлакового переплава. При повышении С более 0,4% — соединение практически невозможно, актуальным становится метод наплавки спец. электродами.

каким электродом можно сварить 65 сталь? — Остальные вопросы

#1 Сергей000

Отправлено 01 April 2016 21:25

Подскажите пожалуйста, каким электродом можно сварить 65 сталь?

Буду благодарен за помощь

- Наверх

- Вставить ник

#2 Георгий 11

Отправлено 01 April 2016 21:32

Сергей000,

- Наверх

- Вставить ник

#3 ARGONIUS

Отправлено

Пайка бронзой, или сварка по типу чугуна.

Большой силовой нагрузки шов держать все равно не будет.

Сообщение отредактировал ARGONIUS: 01 April 2016 21:44

http://argonius52.ru/

- Наверх

- Вставить ник

#4 Георгий 11

Отправлено 01 April 2016 21:54

- Наверх

- Вставить ник

#5 ЛехаКолыма

Отправлено 01 April 2016 22:56

ниат-5 эа395/5 и их аналоги вам в помощь

- Наверх

- Вставить ник

#6 SergDemin

Отправлено 01 April 2016 23:45

Сергей000, а можно подробнее? В каких то случаях можно сварить, не отвалится. В каких то — вариантов нет.

В каких то — вариантов нет.

- Наверх

- Вставить ник

#7 ARGONIUS

Отправлено 02 April 2016 01:35

Георгий 11, не знаю, с такими фланцами не сталкивался. Углеродистую сталь кстати газопорошковой пробовал, получалось.

По мне так что то вроде чугуна такие стали, соответственно и к сварке подхожу.

http://argonius52.ru/

- Наверх

- Вставить ник

#8 Svarshik_odinohka

Отправлено

А уони 13/65 не подайдут?

- Наверх

- Вставить ник

#9 ЛехаКолыма

Отправлено 02 April 2016 09:05

Svarshik_odinohka,нужно будет делать подогрев примерно 350-400 град и медленное охлаждение,тогда еще может получится

- Наверх

- Вставить ник

#10 ЛехаКолыма

Отправлено 02 April 2016 09:06

А что вы за изделие собрались ремонтировать?

- Наверх

- Вставить ник

#11 Космос

Отправлено 02 April 2016 09:33

- Наверх

- Вставить ник

#12 Сергей000

Отправлено

Сергей000, а можно подробнее? В каких то случаях можно сварить, не отвалится.

В каких то — вариантов нет.

Стойка КПЕ

- Наверх

- Вставить ник

#13 Сергей000

Отправлено

А что вы за изделие собрались ремонтировать?

мне нужно сварить такую стойку

нагрузка на нее очень большая

- Наверх

- Вставить ник

#14 SergDemin

Отправлено 02 April 2016 19:55

Сергей000, 65, 65Г — это пружина. Лист рессоры подходящих размеров, отжечь, сделать заготовку, согнуть, термообработать на нужную твёрдость, полагаю 40 — 42 HRC.

Если рессора не подходит, кусок торсиона от какого нибудь джипа не нужный размер отковать.

Почему именно ст 65? Не 40Х, например? КПЕ — это что?

Сообщение отредактировал SergDemin: 02 April 2016 20:01

- Наверх

- Вставить ник

#15 Сергей000

Отправлено

культиватор

- Наверх

- Вставить ник

#16 SergDemin

Отправлено 02 April 2016 22:08

Сергей000, тогда понятно, почему из пружины. Только из рессоры. В сечении стойка какая?

В сечении стойка какая?

- Наверх

- Вставить ник

#17 Рудольф Шнапс

Отправлено 08 August 2016 23:59

Пособие для морских сварщиков Unitor так говорит о сварке проблемных сталей, в том числе и рессор (если судить по картинке)

Unitor TENSILE-328 N — это электрод из высоколегированного металла, предназначенный для сварки трудносвариваемых видов стали,

таких как пружинная, углеродистая, хромоникелевая, ванадиевая, быстрорежущая, инструментальная и марганцовистая сталь. Эти виды стали обычно используются для изготовления коромысла главного двигателя и штанг толкателей, валей насосов, зубчатых колес и т.д.

Эти электроды можно использовать как для соединения, так и для восстановления частей и поверхностей.

Кроме того, с их помощью можно формировать первый буферный слой при восстановлении особо твердых поверхностей. Перед началом сварки обрабатываемый участок должен быть зачищен до голого металла. Обработанные поверхности, прилагающие к участку сварки, следует покрывать специальной смесью, которая защитит их от налипания брызг и окисления. Сварку можно производить на переменном и постоянном токе положительной полярности. Используйте короткую дугу, а электрод держите почти под прямым углом к обрабатываемой детали. Обычно предварительный нагрев не требуется. При сварке деталей механизмов желательно, чтобы как можно меньше тепла переносилось с помощью прерывания сварки, для того, чтобы дать остыть обрабатываемой детали.

Данный электрод обладает прекрасной свариваемостью и образует наплавление без пор. Наплавление можно зачистить о отполировать до блеска. Образующаяся шлаковая корка легко отпадает.

Тип электрода у пиндосов E 312-17

- Наверх

- Вставить ник

#18 Рудольф Шнапс

Отправлено 09 August 2016 00:16

ESAB OK 68. 81

81

Высокопроизводительный электрод для сварки сталей с ограниченной свариваемостью а также наплавки буферного слоя на такие стали перед упрочняющей наплавкой или наплавкой для восстановления геометрии.

Свариваемые стали: закаливающиеся, броневые, пружинные, инструментальные и другие стали с высоким углерод-эквивалентом, а также сталей с неизвестным химическим составом. Изделие после сварки не требует последующей термической обработки, а для небольших толщин (~ до 10 мм) и предварительного подогрева. Сварные швы характеризуются крайне низкой долей участия в них основного металла и высокой стойкостью к образованию трещин. Наплавленный металл имеет аустенитно-ферритную структуру, хорошо упрочняется холодным деформированием, обладает очень высокими прочностными свойствами, хорошей стойкостью нагревании вышк коррозионному растрескиванию и стойкостью к образованию окалины при нагреве до 1150°С (однако склонен к охрупчиванию при длительном е 300°С).Сварку рекомендуется выполнять без поперечных колебаний с минимальным удельным тепловложением и отдавать предпочтение электродам меньшего диаметра. Межпроходная температура не должна превышать 150°С. Содержание феррита 25…50% (FN 35-65).

- Наверх

- Вставить ник

#19 Рудольф Шнапс

Отправлено 09 August 2016 07:43

Порыскал наши аналоги. Уж больно ESAB дорогие.

ЛЭЗ предлагает такое решение.

Сварка трудносвариваемых сталей

Существует множество трудносвариваемых сталей, склонных к закалке, которые эксплуатируются в различных областях промышленности и должны подвергаться ремонту с по- мощью сварки. К таким сталям относятся: — высокоуглеродистые стали; — высокопрочные стали; — инструментальные стали; — пружинные стали; — теплоустойчивые стали; — износостойкие стали; — стали неизвестного состава.

Под сталями неизвестного состава подразумеваются стали, имеющие ограниченную свариваемость. Чтобы избежать водородного растрескивания в зоне термического влияния эти стали свариваются при определенных скоростях нагрева и охлаждения. Однако, в некоторых случаях, при сварке не бывает возможности осуществить предварительный подогрев и последующее замедленное охлаждение. В этих случаях, для сварки применяются электроды на основе аустенитных коррозионностойких сталей или электроды на основе никеля. При этом риск образования трещин снижается, благодаря повышенному растворению водорода и высокой пластичности наплавленного металла. ОАО «Лосиноостровский электродный завод» для сварки трудносвариваемых сталей предлагает следующие марки электродов: ЛЭЗ-29/9, ЛЭЗНИИ-48Г и ЛЭЗНЧ-2. Электрод ЛЭЗ-29/9 имеет большую склонность к перемешиванию и выбирается, если необходима высокая прочность. Уровень феррита в наплавляемом металле находится в пределах 40%, что повышает хрупкость при работе конструкции в области повышенных температур.

Электроды ЛЭЗ-29/9 чаще всего используются, когда неизвестен состав свариваемых металлов. Электроды ЛЭЗНИИ-48Г и ЛЭЗНЧ-2 обеспечивают полностью аустенитную структуру на- плавленного металла со сравнительно низкой прочностью и высоким сопротивлением к образованию трещин. Относительно мягкий металл шва понижает напряженное состояние, вызванное присутствием мартенсита, что снижает риск водородного растрескивания. Эти марки электродов целесообразно применять при сварке изделий из разнородных материалов, по край- ней мере, один из которых является высокоуглеродистым

Прикрепленные изображения

- Наверх

- Вставить ник

#20 keria

Отправлено 11 August 2016 09:34

Рудольф Шнапс,Серъезное исследование!!! Сам хотел покапать в сторону сварки рельсовых сталей. Там толщины огромные, углерода 0,7-0,8%, свариваются термитной сваркой. А теперь и копать нет смысла.

Там толщины огромные, углерода 0,7-0,8%, свариваются термитной сваркой. А теперь и копать нет смысла.

Сообщение отредактировал keria: 11 August 2016 09:35

- Наверх

- Вставить ник

#НАЗВАНИЕ# || КОБЕЛКО — КОБЕ СТАЛЬ, ООО. —

Расходные материалы для сварки ВИГ для высокопрочных сталей на 490 МПа

1. Предисловие

| Название продукта | АВС А5.18 | ASME F-№. | ASME A-№. |

|---|---|---|---|

| ТГ-С50 | ЭР70С-Г | 6 | 1 |

| ТГ-С51Т | ER70S-6 | 6 | 1 |

| НО65Г | ER70S-2 | 6 | 1 |

| ТГ-С70С2 * | ER70S-2 | 6 | 1 |

| ТГ-С70С3 * | ER70S-3 | 6 | 1 |

| Примечание: *= Новый продукт | |||

Стали с высокой прочностью на растяжение (HT) 490 МПа широко используются в широком диапазоне промышленных областей. Для повышения эффективности и простоты сварки обычно используется дуговая сварка металлическим электродом в среде защитного газа (GMAW) или дуговая сварка с флюсовой проволокой (FCAW), но для корневого шва (односторонняя) сварка труб с трубами, где используются вышеупомянутые методы высокого наплавления. проблематичны, дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) применяется во всех положениях сварки. GTAW также подходит для сварки таких ответственных элементов, как трубы, фланцы химических заводов, потому что он позволяет получать металлы с чрезвычайно низким содержанием кислорода, которые обеспечивают высокую чистоту и высокое качество.

Для повышения эффективности и простоты сварки обычно используется дуговая сварка металлическим электродом в среде защитного газа (GMAW) или дуговая сварка с флюсовой проволокой (FCAW), но для корневого шва (односторонняя) сварка труб с трубами, где используются вышеупомянутые методы высокого наплавления. проблематичны, дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) применяется во всех положениях сварки. GTAW также подходит для сварки таких ответственных элементов, как трубы, фланцы химических заводов, потому что он позволяет получать металлы с чрезвычайно низким содержанием кислорода, которые обеспечивают высокую чистоту и высокое качество.

| Классификация | С | Си | Мн | Р | С | Ni | Кр | Пн | В | Медь | Ти | Зр | Ал |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ER70S-2 | 0,07 | 0,40-0,70 | 0,90-1,40 | 0,025 | 0,035 | 0,15 | 0,15 | 0,15 | 0,03 | 0,50 | 0,05-0,15 | 0,02-0,12 | 0,05-0,15 |

| ER70S-3 | 0,06-0,15 | 0,45-0,75 | — | — | — | ||||||||

| ER70S-6 | 0,80-1,15 | 1,40-1,85 | — | — | — | ||||||||

| ЭР70С-Г | (не указано) | ||||||||||||

Примечание. Максимальное количество одиночных значений Максимальное количество одиночных значений | |||||||||||||

| Классификация | Испытание на растяжение | Испытание на удар | |||

|---|---|---|---|---|---|

| ТС (МПа) | Срок службы (МПа) | ЭИ (%) | Тестовая темп. (°С) | Поглощенная энергия (Дж) | |

| ER70S-2 | 490мин | 400 мин | 22 мин | -30 | 27мин |

| ЭР70С-3 | -20 | ||||

| ER70S-6 | -30 | ||||

| ЭР70С-Г | По согласованию между поставщиком и покупателем | ||||

Kobe Steel производит прутки TIG для высокотемпературных сталей с пределом прочности 490 МПа (см. Таблицу 1). Удилища FAMILIARCTM TG-S70S2 и FAMILARCTM TG-S70S3 были недавно разработаны для удовлетворения потребностей рынка. В Таблице 2 перечислены химические составы стержней для ВИГ (присадочных), а в Таблице 3 приведены подробные сведения о механических свойствах металлов сварного шва из спецификаций AWS A5.18. В этой статье подробно обсуждаются свойства прутков для сварки TIG от Kobe Steel, указанные в таблице 1, и предлагаются некоторые советы по улучшению результатов сварки методом GTAW.

Таблицу 1). Удилища FAMILIARCTM TG-S70S2 и FAMILARCTM TG-S70S3 были недавно разработаны для удовлетворения потребностей рынка. В Таблице 2 перечислены химические составы стержней для ВИГ (присадочных), а в Таблице 3 приведены подробные сведения о механических свойствах металлов сварного шва из спецификаций AWS A5.18. В этой статье подробно обсуждаются свойства прутков для сварки TIG от Kobe Steel, указанные в таблице 1, и предлагаются некоторые советы по улучшению результатов сварки методом GTAW.

2. Свойства FAMILIARCTM TG-S50

TG-S50 классифицируется как ER70S-G в AWS A5.18. Это, однако, стержень типа C-Si-Mn, который демонстрирует превосходную прочность на растяжение и ударные свойства для сварки в среде защитного газа в среде защитного газа для высокотемпературных сталей с давлением 490 МПа. Он обеспечивает превосходное удобство использования благодаря текучести расплавленного металла и смачиванию поверхности валика, и его можно применять не только для корневого прохода, сварки соединений труб, но также почти для всех соединений, а также для мест сварки. Это был самый известный стержень Kobe Steel для GTAW, и он был принят в широком диапазоне применений.

Это был самый известный стержень Kobe Steel для GTAW, и он был принят в широком диапазоне применений.

TG-S50 хорошо подходит для термообработки после сварки (PWHT) и, по сути, подвергался PWHT при применении к крупногабаритным конструкционным элементам например, химическим реакторам. Тем не менее, пользователи должны учитывать, что рекомендуемые условия PWHT составляют около 625 ° C × 5 часов (ч), потому что YS уменьшается во время PWHT.

| С | Си | Мн | Р | С | Медь | Ni | Кр | Пн | В |

|---|---|---|---|---|---|---|---|---|---|

| 0,17 | 0,76 | 1,43 | 0,011 | 0,015 | 0,20 | 0,01 | 0,02 | <0,01 | <0,01 |

| Испытание на растяжение при комнатной температуре * | Поглощенная энергия (Дж) | ||||||

|---|---|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -40°С | -30°С | -20°С | 0°С | |

| После сварки | 485 | 586 | 36 | 163 168 142 | 192 198 198 | 216 238 218 | 244 256 230 |

| Примечание: *RT = комнатная температура | |||||||

В таблице 4 показан типичный химический состав металла сварного шва TG-S50, а в таблице 5 — типичные механические свойства в состоянии после сварки и PWHT (625°C × 5 часов). На рисунке 1 показаны свойства при растяжении по отношению к испытанию. температуры. TS увеличивается в интервале температур 200‒350 °С в состоянии после сварки; это известно как явление синей хрупкости.

На рисунке 1 показаны свойства при растяжении по отношению к испытанию. температуры. TS увеличивается в интервале температур 200‒350 °С в состоянии после сварки; это известно как явление синей хрупкости.

Рис. 1: Прочность металла шва на растяжение

Рис. 2: Внешний вид заднего валика в положении 1G

На Рис. 2 показан внешний вид заднего валика после сварки корневым швом в положении 1G с помощью TG-S50 (диаметром 2,4 мм). Конфигурация паза была одинарной 60°V, с корневым зазором 3,0-3,5 мм. Условия сварки: 110А-12В и без задней защиты.

3. Свойства FAMILIARCTM TG-S51T

Подобно TG-S50, TG-S51T представляет собой стержень типа C-Si-Mn, но эквивалентен AWS A5.18 ER70S-6. С более высоким содержанием C, Si и Mn он дает более высокие уровни TS и YS, чем TG-S50; однако ударные свойства металла шва TG-S51T почти такие же, как у TG-S50.

Подобно TG-S50 по удобству использования, внешнему виду и простоте использования, TG-S51T также используется в самых разных областях.

Поскольку металл сварного шва TG-S51T сохраняет достаточные свойства при растяжении высокотемпературных сталей 490 МПа даже в течение более длительных периодов PWHT, его можно наносить на соединения крупногабаритных элементов конструкции, требующих отжига для снятия напряжения.

| С | Си | Мн | Р | С | Медь | Ni | Кр | Пн | В |

|---|---|---|---|---|---|---|---|---|---|

| 0,11 | 0,82 | 1,55 | 0,011 | 0,012 | 0,20 | 0,01 | 0,01 | <0,01 | <0,01 |

| ПВТ | Л. М.П. *1 (×10 3 ) М.П. *1 (×10 3 ) | Испытание на растяжение при комнатной температуре | Поглощенная энергия (Дж) | ||

|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -30°С | ||

| После сварки | — | 523 | 621 | 35 | 168, 174, 160 |

| 625°C × 8 часов | 18,77 | 422 | 562 | 37 | 194, 176, 176 |

| 625°C × 14 часов | 18,99 | 414 | 550 | 37 | 188, 172, 191 |

| 625°C × 30 часов | 19,29 | 396 | 535 | 37 | 160, 178, 172 |

| 625°C × 45 часов | 19,44 | 382 | 524 | 38 | 184, 156, 158 |

| Примечание: *1 L.M.P. = Параметр Ларсона-Миллера | |||||

В Таблицах 6 и 7, а также на Рисунке 3 показан типичный химический состав металла сварного шва TG-S51T, типичные механические свойства после сварки и различных условиях PWHT, а также свойства при растяжении по отношению к параметрам Ларсона-Миллера, соответственно.

Рис. 3: Прочность металла сварного шва на растяжение

Рис. 4: Внешний вид заднего валика в положении 1G

На Рис. 4 показан внешний вид заднего валика в положении 1G. Конфигурация канавки была одинарной 60°V с корневым зазором 3,0-3,5 мм. Условия сварки: 110А-12В и без задней защиты.

4. Свойства стержня FAMILIARCTM No.65G

NO65G TIG, эквивалентного AWS A5.18 ER70S-2, содержит меньше C, Si и Mn, чем TG-S50 или TG-S51T; вместо этого специально добавляются Al, Ti и Zr. Эти элементы помогают уменьшить количество кислорода в расплавленной ванне, позволяя NO65G обеспечивать относительно высокую чистоту металла сварного шва. С другой стороны, он немного уступает ТГ-С50 или ТГ-С51Т по текучести расплавленного металла, из-за чего его поверхностное натяжение увеличивается, а содержание кислорода в расплавленном металле снижается.

Поскольку Al, Ti или Zr являются элементами с высоким сродством к кислороду, на поверхности валика может образоваться шлак после того, как часть элемента соединится с кислородом в расплавленном металле во время сварки. Поэтому пользователям рекомендуется остерегаться дефектов сварки, таких как плохой внешний вид валика или включения шлака, вызванные шлаком.

Поэтому пользователям рекомендуется остерегаться дефектов сварки, таких как плохой внешний вид валика или включения шлака, вызванные шлаком.

Каждый химический элемент в стержне NO65G строго контролируется, чтобы поддерживать узкий диапазон в пределах спецификации AWS A5.18 ER70S-2, чтобы он мог соответствовать жестким требованиям, предъявляемым японскими клиентами к механическим свойствам в критических строительных проектах.

| С | Си | Мн | Р | С | Медь | Ал | Ти | Зр |

|---|---|---|---|---|---|---|---|---|

| 0,04 | 0,50 | 1,20 | 0,007 | 0,012 | 0,22 | 0,06 | 0,05 | 0,02 |

| Испытание на растяжение при комнатной температуре | Поглощенная энергия (Дж) | |||||

|---|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -40°С | -30°С | -20°С | |

| После сварки | 584 | 635 | 29 | Ав 165 | Ав 200 | Ав 215 |

| 625°C × 8 часов | 545 | 615 | 30 | Ав 138 | Ав 160 | Ав 175 |

В Таблице 8, Таблице 9 и Рисунке 5 показан типичный химический состав металла шва NO65G, типичные механические свойства в условиях после сварки и PWHT (625°C×8 ч) и поглощенная энергия по отношению к испытанию. температуры соответственно.

температуры соответственно.

Рисунок 5: Ударные свойства металла шва

На рисунках 6 и 7 показан внешний вид лицевого бокового валика после корневого и второго проходов и внешний вид заднего валика после корневого прохода в положениях 1G и 3G (в гору) с помощью NO65G (диаметр 2,4 мм). ), соответственно. На рисунках 8 и 9 показаны макроструктуры сварки корневым и вторым проходами в положениях 1G и 3G (в гору) соответственно. Конфигурация канавки была одинарной 60°V с корневым зазором 3,0-3,5 мм. Условия сварки: 110А-12В для корневого прохода без задней защиты и 160А-13В для второго прохода соответственно.

Рисунок 6: Внешний вид валика в положении 1G

Рисунок 7: Внешний вид валика в положении 3G (в гору)

Рисунок 8: Макроструктура в положении 1G

Рисунок 9: Макроструктура в положении 3G (в гору)

5. Свойства FAMILIARCTM TG-S70S2

Как и NO65G, TG-S70S2 соответствует спецификациям AWS A5. 18 ER70S-2, хотя и имеет некоторые ключевые отличия. TG-S70S2 предназначен для сравнительно более универсального набора структур, которые подпадают под требования AWS A5.18 ER70S-2, и его химический состав шире, чем у NO65G в рамках спецификаций ER70S-2.

18 ER70S-2, хотя и имеет некоторые ключевые отличия. TG-S70S2 предназначен для сравнительно более универсального набора структур, которые подпадают под требования AWS A5.18 ER70S-2, и его химический состав шире, чем у NO65G в рамках спецификаций ER70S-2.

Al, Ti и Zr могут привести к повышенному образованию шлака и несколько худшим ударным свойствам по сравнению с NO65G, в котором эти элементы контролируются более жестко. Более высокое содержание Al, Ti и Zr приводит к тому, что ударные свойства начинают колебаться.

| С | Си | Мн | Р | С | Медь | Ал | Ти | Зр |

|---|---|---|---|---|---|---|---|---|

| 0,05 | 0,42 | 1,05 | 0,010 | 0,009 | 0,11 | 0,09 | 0,06 | 0,04 |

| Испытание на растяжение при комнатной температуре | Поглощенная энергия (Дж) | |||||

|---|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -40°С | -30°С | -20°С | |

| После сварки | 563 | 622 | 28 | Ав 125 | Ав 205 | Ав 247 |

| 625°C × 8 часов | 526 | 604 | 30 | Ав 107 | Ав 156 | Ав 180 |

В таблицах 10 и 11 и на рисунке 10 показан типичный химический состав металла сварного шва TG-S70S2, типичные механические свойства в условиях после сварки и PWHT (625 °C×8 ч), а также поглощенная энергия по отношению к испытанному температуры соответственно.

Рис. 10: Ударные свойства металла сварного шва

На рис. 11 показан внешний вид заднего валика в положениях 1G и 3G (в гору) с помощью TG-S70S2 (диаметр 2,4 мм).

Рис. 11. Внешний вид заднего валика наплавленного металла

в положениях 1G и 3G (сверху)

6. Свойства FAMILIARCTM TG-S70S3

S50 или TG-S51T, но он разработан в соответствии со спецификациями AWS A5.18 ER70S-3. Однако он содержит меньшее количество C-Si-Mn, чем TG-S50, что приводит к более низким свойствам при растяжении сварить металл. Поэтому PWHT не рекомендуется, а только в состоянии после сварки.

| С | Си | Мн | Р | С | Медь | Ni | Кр | Пн | В |

|---|---|---|---|---|---|---|---|---|---|

| 0,10 | 0,53 | 1. 11 11 | 0,010 | 0,015 | 0,13 | 0,01 | 0,02 | <0,01 | <0,01 |

| Испытание на растяжение при комнатной температуре | Поглощенная энергия (Дж) | |||||

|---|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -40°С | -20°С | 0°С | |

| После сварки | 460 | 553 | 36 | 200 170 190 | 240 240 245 | 255 260 286 |

В таблицах 12 и 13 показаны типичные химические и механические свойства наплавленного металла TG-S70S3 в состоянии после сварки, соответственно.

7. Сравнение свойств при растяжении

Рисунок 12: Сравнение свойств при растяжении

На рис. 12 сравниваются свойства на растяжение металла сварного шва пятью стержнями TIG, которые соответствуют спецификациям AWS A5.18.

12 сравниваются свойства на растяжение металла сварного шва пятью стержнями TIG, которые соответствуют спецификациям AWS A5.18.

Видно, что стержень с наибольшим пределом прочности и пределом текучести у NO65G, а самые низкие эти свойства у TG-S70S3. Эти стержни имеют следующую последовательность с точки зрения свойств на растяжение:

NO65G>TG-S70S2>TG-S51T>TG-S50>TG-S70S3

8. Советы по улучшению результатов сварки в среде GTAW

Преимущества использования TIG сварочный процесс для 490 МПа ВТ сталей является способность получать металл шва с высокой чистотой благодаря низкому содержанию кислорода в металле шва при использовании чистого защитного газа 100 % Ar. С другой стороны, твердость может увеличиваться в зонах после сварки и без повторного нагрева, например, после последнего прохода при многослойной сварке или однопроходной угловой сварке.

Когда металл шва последнего прохода соединения труб с повышенной твердостью подвергается воздействию, например, среды, наполненной гидросульфидом (h3S), водород, имеющий малый атомный радиус, диффундирует в металл шва и может увеличиваться риск поздних трещин.

Когда сварка ВИГ применяется к конструкциям, которые будут подвергаться воздействию атмосферы, содержащей h3S, рекомендуется следовать следующим советам, чтобы избежать повышения твердости и предотвращения замедленного растрескивания:

(1) Предотвратите чрезмерное упрочнение, поддерживая низкую скорость охлаждения сварного шва. металла при высоких тепловложениях.

(2) Предотвратите чрезмерное упрочнение, поддерживая низкую скорость охлаждения металла сварного шва при высокой межпроходной температуре или предварительном подогреве.

(3) Обеспечьте сварку металла сварного шва с повторным нагревом с помощью PWHT. (Этот процесс не должен применяться к конструктивным элементам, которые должны быть оставлены в состоянии после сварки.)

(4) Также эффективно применять FAMILIARCTM TG-S35.

| АВС А5.18 | ASME F-№. | ASME A-№. | ДЖИС З3316 |

|---|---|---|---|

| — | 6 | 1 | W35A0U 10 |

TG-S35 предназначен для сварки низкоуглеродистых сталей с низким TS и ограничивается только сваркой последнего прохода. Он классифицируется не в AWS A5.18, а в японском промышленном стандарте (JIS) Z3316 W35A0U 10 (таблица 14)

| С | Си | Мн | Р | С | Медь | Ni | Кр | Пн | В | |

|---|---|---|---|---|---|---|---|---|---|---|

| ТГ-С35 | 0,01 | 0,02 | 0,44 | 0,012 | 0,008 | 0,17 | 0,01 | 0,01 | <0,01 | <0,01 |

| JIS Z3316 W35A0U 10 | 0,02 макс. | 0,20 макс. | 0,70 макс. | 0,025 макс.  | 0,025 макс. | 0,50 макс. | 0,15 макс. | 0,15 макс. | 0,10 макс. | 0,05 макс. |

Типичный химический состав металла сварного шва TG-S35 и спецификация JIS для химического состава стержня показаны в таблице 15.

| Испытание на растяжение при комнатной температуре | Поглощенная энергия (Дж) | |||||

|---|---|---|---|---|---|---|

| Срок службы (МПа) | ТУ (МПа) | ЭИ (%) | -30°С | -20°С | 0°С | |

| ТГ-С35 | 335 | 405 | 37 | 36 46 32 | 154 132 136 | 212 226 228 |

| JIS Z3316 W35A0U 10 | 250 мин | 350-450 | 22 мин | 0°С | ||

| 47J мин | ||||||

Типичные механические свойства наплавленного металла TG-S35 и спецификации механических свойств JIS в состоянии после сварки показаны в таблице 16.

Для справки: результаты испытаний на твердость наплавленного металла TG-S35 по сравнению с TG — Металл сварного шва S50 показан на рисунке 13. Твердость была измерена, как показано на рисунке ниже.

Твердость, измеренная в центре металла сварного шва

и сверху вниз.

Рисунок 13: Сравнение твердости между TG-S35 и

ТГ-С50 металлы шва

В начало страницы

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ИЗ СТАЛИ 65Г, ПОДВЕРГНУТЫХ КОМПЛЕКСНОЙ ОБРАБОТКЕ ЭЛЕКТРОИСКРОВЫМ И ВИБРАЦИОННО-ДУГОВЫМ РАЗРЯДОМ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВ

0

Шарифуллин Саид

Казанский (Приволжский) федеральный университет

Адигамов Наиль

Казанский государственный аграрный университет

Кудряшова Елизавета 9 Федеральный научный центр Агроинженеринга Il’ya Romanov Federal Scientific Agroengineering Center VIM Akmaral Bainiyazova Kyzylorda State University named after Korkyt ata Marat Abzhaev Kyzylorda State University named after Korkyt ata В работе приведены некоторые физико-механические свойства поверхностного слоя широко применяемой в машиностроении и сельском хозяйстве стали 65Г, подвергнутой плазменной обработке. Исследования направлены на увеличение ресурса деталей и узлов трения машин и оборудования. Показано, что виброплазменная обработка поверхности металлокерамическими порошками позволяет повысить твердость поверхностного слоя более чем в 3 раза. Изучены элементный состав и микроструктура поверхности образцов. Микроструктура основного материала образцов с покрытием соответствует структуре эталонного образца. Данные для загрузки пока недоступны. Метрики Загрузка… Секция Машины и здания в сельском хозяйстве и агробизнесе Лялякин В.П. Состояние и перспективы упрочнения и восстановления деталей почвообрабатывающих машин сварочно-наплавочными методами / В.П. Лялякин, С.А. Соловьев, В.Ф. Аулов //Известия ГОСНИТИ. — 2014.- Вып. 115.- С. 96 — 104. Бурумкулов Ф.Х. Электроискровые технологии восстановления и уплотнения деталей машин и инструментов (теория и практика) /Ф. Титов Н.В. Метод вибродуговой наплавки металлокерамики деталей техники, работающей в условиях абразивного износа / Н.В. Титов, Н.Н. Литовченко, В.Н. Коротков // Труды ГОСНИТИ, 2013. — Т. 111. — Ч. 2. — С. 219- 222. Коломейченко А.В. Исследование покрытия из нанокристаллического сплава Finemet, полученного электроискровым методом /А.В. Коломейченко, И.С. Кузнецов, А.Ю. Измайлов, Р.Ю. Соловьев, С.Н. Шарифуллин // Междунар. J. Nanotechnol., Vol. 15, No. 4/5, 2018. Коломейченко А.В. Исследование нанометаллокерамических композиционных покрытий, полученных методом вибродуговой наплавки /А.В. Коломейченко, Н.В. Титов, Ю.А. Кузнецов, Л.В. Калашникова1, О.О. Багринцев, С.Н. Шарифуллин // IOP конф. Серия: Материаловедение и инженерия 412 (2018) 012049дои: 10.1088/1757-899X/412/1/012049. Шарифуллин С.Н. Денисов В.А. Восстановление базовых деталей дизельных двигателей с аварийными дефектами покрытий на основе композиционных материалов : диссертация … доктора технических наук : 20.05.03 /Денисов Вячеслав Александрович . – Саранск, 2015. – 383 с. Величко С.А. Разработка высокоэффективных технологий ремонта агрегатов навесных гидросистем тракторов с применением метода электроискровой обработки: дис. … доктора технических наук : 05.20.03 /Величко Сергей Анатольевич. – Саранск, 2017. – 480 с. Задорожный Р.Н. Металлографические исследования стальных образцов, упрочненных карбовибродуговой наплавкой / П.Н. Задорожный, С.П. Тужилин // Известия ГОСНИТИ, 2016. — Москва. — Том 124. — Ч. 2. — С. Федеральный научный центр им.  0082

0082 Реферат

Микроструктура эталонного образца соответствует микроструктуре низкоуглеродистой (доэвтектоидной) стали после отжига. Структура зернистая феррито-перлитная с преобладанием феррита. В процессе виброплазменной обработки в поверхностном слое образца формируются 3 зоны: зона наплавленного металлокерамического материала, зона упрочнения поверхностного слоя с примесью элементов основного и присадочного материала и зона термического влияния.

Микроструктура эталонного образца соответствует микроструктуре низкоуглеродистой (доэвтектоидной) стали после отжига. Структура зернистая феррито-перлитная с преобладанием феррита. В процессе виброплазменной обработки в поверхностном слое образца формируются 3 зоны: зона наплавленного металлокерамического материала, зона упрочнения поверхностного слоя с примесью элементов основного и присадочного материала и зона термического влияния. Загрузки

Метрики

Детали изделия

Литература

Х. Бурумкулов, П.П. Лезин, П.В. Сенин, В.И. Иванов, С.А. Величко, П.А. Ионов. — Саранск, Мордовский государственный университет имени Н.П. Огарева, 2003. — 504 с.

Х. Бурумкулов, П.П. Лезин, П.В. Сенин, В.И. Иванов, С.А. Величко, П.А. Ионов. — Саранск, Мордовский государственный университет имени Н.П. Огарева, 2003. — 504 с. Некоторые особенности поверхностного упрочнения стали 65г электроискровым методом /С.Н. Шарифуллин, И.А. Файзрахманов, Н.Р. Адигамов, Р.Р. Ахметзянов, А.Т. Байниязова и. и др. А.Т. Байниязова //Журнал физики: конф. Серия 1328 (2019) 012100 doi: 10.1088/1742-6596/1328/1/012100.

Некоторые особенности поверхностного упрочнения стали 65г электроискровым методом /С.Н. Шарифуллин, И.А. Файзрахманов, Н.Р. Адигамов, Р.Р. Ахметзянов, А.Т. Байниязова и. и др. А.Т. Байниязова //Журнал физики: конф. Серия 1328 (2019) 012100 doi: 10.1088/1742-6596/1328/1/012100.

Частично эту функцию выполняет шлак, что происходит после его образования и для чего тратится часть элементов. Чтобы полностью предотвратить процесс окисления, необходимо использовать защитную атмосферу. Как правило, это применение вакуума — технологии дорогой и сложной в исполнении. Намного практичнее аргонно-дуговая сварка. Она будет уместной как в промышленных условиях, так и частном использовании.

Частично эту функцию выполняет шлак, что происходит после его образования и для чего тратится часть элементов. Чтобы полностью предотвратить процесс окисления, необходимо использовать защитную атмосферу. Как правило, это применение вакуума — технологии дорогой и сложной в исполнении. Намного практичнее аргонно-дуговая сварка. Она будет уместной как в промышленных условиях, так и частном использовании. Длительный нагрев и медленное охлаждение Mn-сталей приводят к выпадению карбидов, которые снижают прочность и делают хрупким шов. Оптимальным по скорости нагрева и охлаждения соотношением является электродуговой метод.

Длительный нагрев и медленное охлаждение Mn-сталей приводят к выпадению карбидов, которые снижают прочность и делают хрупким шов. Оптимальным по скорости нагрева и охлаждения соотношением является электродуговой метод. В каких то — вариантов нет.

В каких то — вариантов нет.  Кроме того, с их помощью можно формировать первый буферный слой при восстановлении особо твердых поверхностей. Перед началом сварки обрабатываемый участок должен быть зачищен до голого металла. Обработанные поверхности, прилагающие к участку сварки, следует покрывать специальной смесью, которая защитит их от налипания брызг и окисления. Сварку можно производить на переменном и постоянном токе положительной полярности. Используйте короткую дугу, а электрод держите почти под прямым углом к обрабатываемой детали. Обычно предварительный нагрев не требуется. При сварке деталей механизмов желательно, чтобы как можно меньше тепла переносилось с помощью прерывания сварки, для того, чтобы дать остыть обрабатываемой детали.

Кроме того, с их помощью можно формировать первый буферный слой при восстановлении особо твердых поверхностей. Перед началом сварки обрабатываемый участок должен быть зачищен до голого металла. Обработанные поверхности, прилагающие к участку сварки, следует покрывать специальной смесью, которая защитит их от налипания брызг и окисления. Сварку можно производить на переменном и постоянном токе положительной полярности. Используйте короткую дугу, а электрод держите почти под прямым углом к обрабатываемой детали. Обычно предварительный нагрев не требуется. При сварке деталей механизмов желательно, чтобы как можно меньше тепла переносилось с помощью прерывания сварки, для того, чтобы дать остыть обрабатываемой детали. Сварку рекомендуется выполнять без поперечных колебаний с минимальным удельным тепловложением и отдавать предпочтение электродам меньшего диаметра. Межпроходная температура не должна превышать 150°С. Содержание феррита 25…50% (FN 35-65).

Сварку рекомендуется выполнять без поперечных колебаний с минимальным удельным тепловложением и отдавать предпочтение электродам меньшего диаметра. Межпроходная температура не должна превышать 150°С. Содержание феррита 25…50% (FN 35-65).  Под сталями неизвестного состава подразумеваются стали, имеющие ограниченную свариваемость. Чтобы избежать водородного растрескивания в зоне термического влияния эти стали свариваются при определенных скоростях нагрева и охлаждения. Однако, в некоторых случаях, при сварке не бывает возможности осуществить предварительный подогрев и последующее замедленное охлаждение. В этих случаях, для сварки применяются электроды на основе аустенитных коррозионностойких сталей или электроды на основе никеля. При этом риск образования трещин снижается, благодаря повышенному растворению водорода и высокой пластичности наплавленного металла. ОАО «Лосиноостровский электродный завод» для сварки трудносвариваемых сталей предлагает следующие марки электродов: ЛЭЗ-29/9, ЛЭЗНИИ-48Г и ЛЭЗНЧ-2. Электрод ЛЭЗ-29/9 имеет большую склонность к перемешиванию и выбирается, если необходима высокая прочность. Уровень феррита в наплавляемом металле находится в пределах 40%, что повышает хрупкость при работе конструкции в области повышенных температур.

Под сталями неизвестного состава подразумеваются стали, имеющие ограниченную свариваемость. Чтобы избежать водородного растрескивания в зоне термического влияния эти стали свариваются при определенных скоростях нагрева и охлаждения. Однако, в некоторых случаях, при сварке не бывает возможности осуществить предварительный подогрев и последующее замедленное охлаждение. В этих случаях, для сварки применяются электроды на основе аустенитных коррозионностойких сталей или электроды на основе никеля. При этом риск образования трещин снижается, благодаря повышенному растворению водорода и высокой пластичности наплавленного металла. ОАО «Лосиноостровский электродный завод» для сварки трудносвариваемых сталей предлагает следующие марки электродов: ЛЭЗ-29/9, ЛЭЗНИИ-48Г и ЛЭЗНЧ-2. Электрод ЛЭЗ-29/9 имеет большую склонность к перемешиванию и выбирается, если необходима высокая прочность. Уровень феррита в наплавляемом металле находится в пределах 40%, что повышает хрупкость при работе конструкции в области повышенных температур. Электроды ЛЭЗ-29/9 чаще всего используются, когда неизвестен состав свариваемых металлов. Электроды ЛЭЗНИИ-48Г и ЛЭЗНЧ-2 обеспечивают полностью аустенитную структуру на- плавленного металла со сравнительно низкой прочностью и высоким сопротивлением к образованию трещин. Относительно мягкий металл шва понижает напряженное состояние, вызванное присутствием мартенсита, что снижает риск водородного растрескивания. Эти марки электродов целесообразно применять при сварке изделий из разнородных материалов, по край- ней мере, один из которых является высокоуглеродистым

Электроды ЛЭЗ-29/9 чаще всего используются, когда неизвестен состав свариваемых металлов. Электроды ЛЭЗНИИ-48Г и ЛЭЗНЧ-2 обеспечивают полностью аустенитную структуру на- плавленного металла со сравнительно низкой прочностью и высоким сопротивлением к образованию трещин. Относительно мягкий металл шва понижает напряженное состояние, вызванное присутствием мартенсита, что снижает риск водородного растрескивания. Эти марки электродов целесообразно применять при сварке изделий из разнородных материалов, по край- ней мере, один из которых является высокоуглеродистым