Мультиплаз. Новый инструмент для вас.

Этот многофункциональный плазменный аппаратнагражден Гран-При

всемирного салона изобретений в ЖеневеВнимание! Акция!

Бесплатная доставка до 31 марта 2021 г!

До 31 марта 2021 г. для тех регионов России, в которых нет дилера или у дилера нет в наличии необходимого Вам аппарата, Вы можете оформить покупку в центральном офисе по телефону 8 (800) 200-20-59 (звонок бесплатный из любого региона России) и мы доставим Вам аппарат бесплатно!

Это единственный инструмент в мире, который имеет такой широкий диапазон применения.

Мультиплаз 3500 осуществляет сварку, пайкосварку, пайку, закалку, очистку разных металлов: стали, алюминия, меди, чугуна, бронзы и других сплавов.

Мультиплаз 3500 режет все металлы, в том числе нержавейку, которую нельзя разрезать кислородной резкой. Резка керамической плитки, кварцевого стекла, кирпича, бетона и прочих негорючих материалов – еще одна уникальная особенность этого аппарата.

Мультиплаз 3500 заменяет множество других самых разнообразных инструментов: сварочный аппарат, газовую горелку, плазменный резак, листовые и вырубные ножницы, термофен, электролобзик, паяльную лампу, и многие другие.

Конструкция Мультиплаз 3500 позволяет непрерывно работать этим инструментом 24 часа в сутки круглый год (коэффициент рабочего цикла 100 %).

Операционная эффективность — еще одно преимущество этого инструмента. При небольшой потребляемой мощности Мультиплаз 3500 может концентрировать плазменный поток в струю небольшого диаметра, подобно лучу лазера. Это позволяет расплавлять металл больших толщин на глубину до 10 мм, приваривать к нему тонкие пластины от 0.5 мм, осуществлять наплавку металла на крупногабаритные детали и производить высокотемпературную пайку инструментальных сталей.

Отсутствие потребности в дорогом дополнительном громоздком оборудовании — компрессорах, трансформаторах и редукторах — значительно удешевляет рабочий процесс.

Конструкцию Мультиплаз 3500 отличают особая простота и большая надежность. При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

Мультиплаз 3500 — компактный комплекс, который помещается в небольшую сумку. С таким инструментом удобно перемещаться на личном автомобиле или в общественном транспорте.

Благодаря уникальным свойствам факела Мультиплаз 3500 может очищать металл от коррозии или нагревать только ту деталь, которую необходимо, например, гайку на болте.

Это инструмент, который без пыли вырезает в керамической плитке отверстия любой формы.

Благодаря световому лучу, идущему от сопла, с этим инструментом можно работать в полной темноте.

В своем классе мощности он один из лучших в мире по весовым и габаритным характеристикам. См. раздел характеристики

Отсутствие при термообработке дорогих расходных материалов — специальных электродов и газовых баллонов с пропаном, ацетиленом или кислородом — позволяет сэкономить значительные средства.

Гордостью компании является особая, прежде недостижимая в сфере термообработки чистота рабочего процесса. Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

За счет паровой рубашки, которая окружает плазменный поток, место разреза или сварочная ванночка защищены от попадания воздуха, что не дает образоваться различным вредным выбросам, например, окислам азота. Эта паровая рубашка, покрывая место термообработки, препятствует поднятию опасной пыли с поверхности обрабатываемого материала.

Мультиплаз 3500 — использует метод термической обработки, который запатентован, как революционный способ резки, сварки и пайки. В 1998 году на всемирном салоне изобретений в Женеве этот необычный инструмент получил Гран-При. См. раздел патенты

Мультиплаз единственная компания в мире, владеющая патентом на технологию сварки металлов водно-спиртовой смесью и первая, кто столь широко применяет в термообработке обыкновенную воду, превращая ее в низкотемпературную плазму (8000 °С).

Для удобства работы Мультиплаз 3500 комплектуется двумя горелками.

Гарантийный срок — 24 месяца.

Плазменная сварка — Общество — Neftegaz.RU

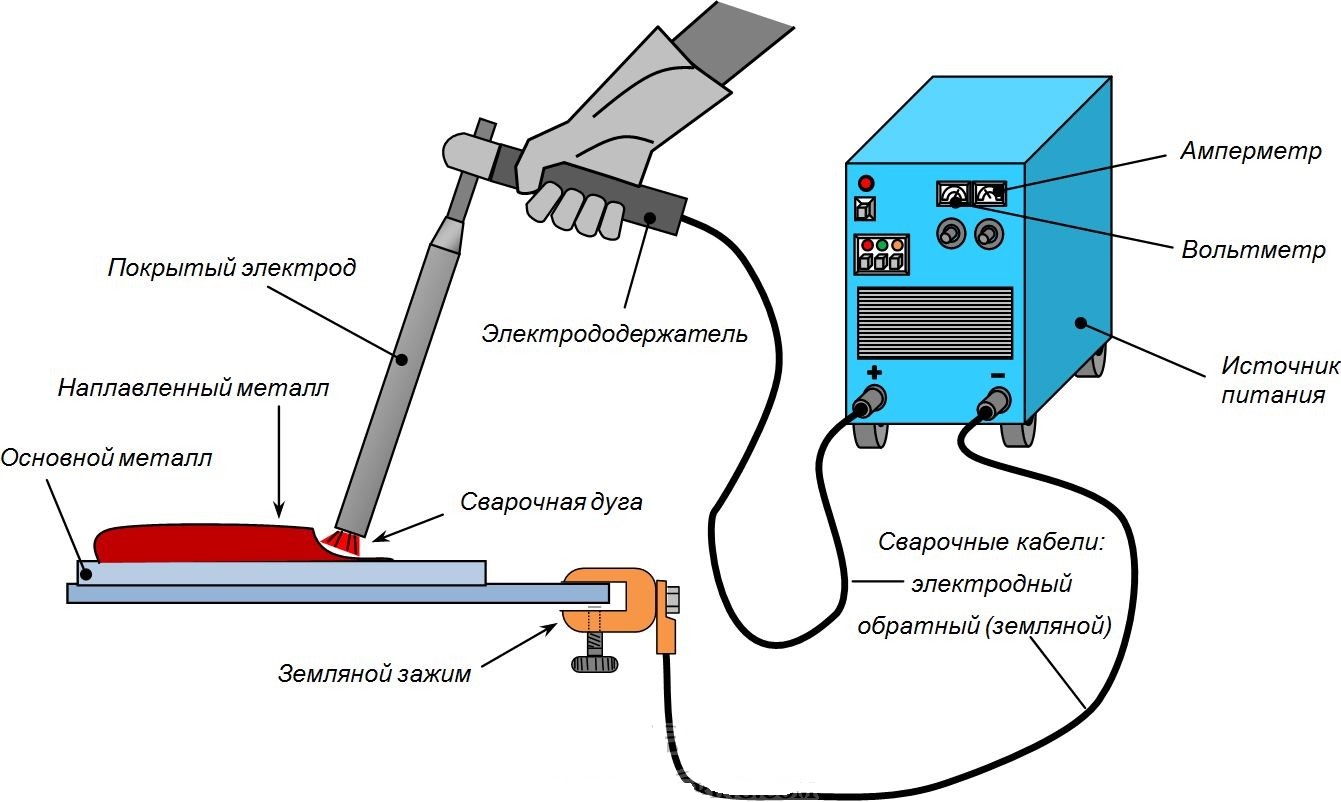

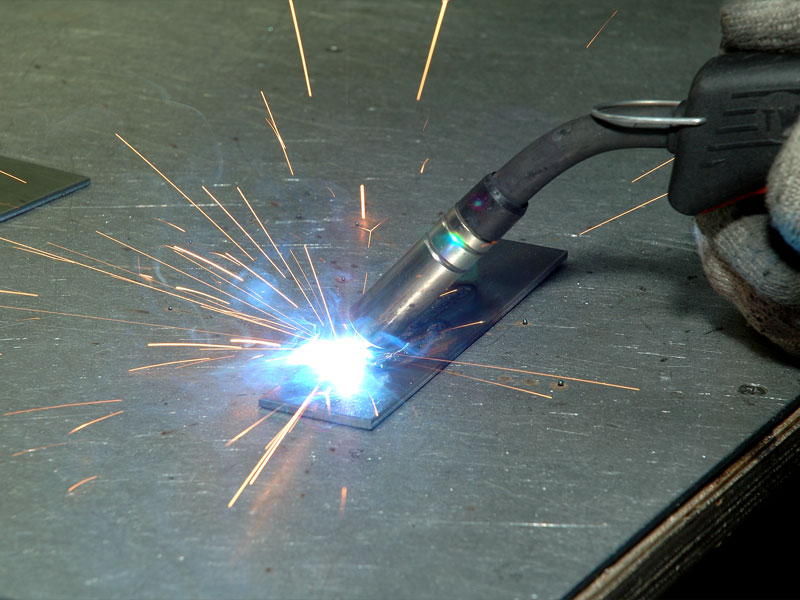

Среди распространенных электродуговых способов обработки металлов широкое применение находят технологии, основанные на использовании сжатой дуги, получившие название «плазменно-дуговая обработка». Наиболее эффективна плазменная струя для резки, сварки, наплавки и напыления. Высокая производительность и качество операций делают плазменные аппараты все более популярными.

Сварка сжатой дугой как одно из применений плазменно-дуговой обработки имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них.

Сжатая дуга

Плазменная сварка — это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струей). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счет размещения ее в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями ее регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

Высокая концентрация дуги — это минимальная зона теплового воздействия (ЗТВ), меньшее коробление изделия.

Плазменная дуга цилиндрической формы — отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

Вольфрамовый электрод защищен соплом — значит, нет включений вольфрама в шве.

Высокое качество сварочных швов, не требующих дополнительной обработки.

Высокая скорость сварки — от 10 до 50 м/ч.

Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям — особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и др.

Тем более что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и в качестве источника для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить — и точка!

Плазменная точечная сварка, в отличие от контактной, является односторонней. Благодаря этому возможна приварка листов к объемным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, и тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определенной глубины, а значит, их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Выбор зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона — съемный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смоделированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

выбирать способ сварки;

устанавливать тип плазматрона;

создавать и загружать сварочные программы;

автоматизировать и документировать сварочные процессы;

получать наглядную информацию в графическом виде

и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъем, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение — 5×32А CEE разъем, 6 мм кабель; напряжение питания — 3×400 В, 50/60 Гц. Максимальное потребление тока при 100% ПВ — 14 А. Габариты (ширина/длина/высота) — 360/1050/750 мм, масса — 70 кг. В качестве плазмообразующего газа применяется аргон — чистый либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, водород и их смеси между собой или с воздухом). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот по сравнению с аргоном имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывали желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка косвенной и прямой дугой; сварка — плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

Устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, — это однофазная электророзетка на 220 В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Мультиплаз. Устройство и работа. Применение и особенности

Мультиплаз представляет собой многозадачный плазменный аппарат, применяемый для проведения резки материалов, пайки и сварки металлов. В основе его работы лежит принцип создания горящего факела из плазмы, получаемого в результате переработки обычной питьевой воды. Аппарат оснащен по последнему слову техники. Он может работать 24 часа в сутки без остановки, чем не может похвастаться ни один газовый резак или обычный сварочный аппарат.

В комплект оборудования входит:

- Блок питания.

- Две горелки разного предназначения.

- Ключи для обслуживания.

- Шприц для заправки.

- Расширяющие насадки на горелку.

- Сменные сопла.

- Фирменная сумка.

Главными деталями аппарата являются – плазменная водяная горелка и блок питания. В отличие от прочего оборудования применяемого для выполнения подобных задач он не нуждается в подключении баллонов с газом. Его горелка представляет собой компактный пистолет с соплом из которого выходит горящий факел. Она заправляется обычной водой с помощью шприца, идущего в комплекте. Расход воды составляет 250 мл в час. Емкость заправочной камеры позволяет обеспечивать непрерывную работу на протяжении 20-30 минут без дозаправки. Для активизации работы необходимо включить кнопку питания на блоке и нажать кнопку розжига в задней части горелки. Как только факел загорится и наберет требуемую силу, проводится регулировка. Она осуществляется на самом блоке питания путем выставления напряжения, а также на кнопке розжига, которая помимо нажатия также вращается. Настройка на горелке позволяет менять расстояние между анодом и катодом, размещенным внутри.

Она осуществляется на самом блоке питания путем выставления напряжения, а также на кнопке розжига, которая помимо нажатия также вращается. Настройка на горелке позволяет менять расстояние между анодом и катодом, размещенным внутри.

Настройка позволяет менять интенсивность превращение воды в пар, что происходит в результате взаимодействия между соплом анодом и катодом, расположенным внутри горелки. Электрическая дуга, которая появляется между ними, превращает пар в плазму. Температура плазменной струи на максимальных настройках составляет 8000 градусов. Выдаваемый факел обеспечивает практически мгновенную и термическую обработку заготовок.

При работе мультиплаз выделяет водород и гидроксил. Они являются безопасными для человека. Гидроксил выступает в роли защитной газовой ванны, препятствующей окислению обрабатываемой поверхности.

Для работы аппаратом следует учитывать, что хотя и себестоимость его использования низкая, поскольку не требуется использования газа или прочих дорогостоящих расходных материалов, но все же он нуждается в периодической замене катода и анода. Ресурс работы катода составляет до 40 часов, а анода до 100 часов. Их замена не подразумевает никаких сложных операций. Входящий в набор комплект ключей позволяет провести замену за несколько минут.

Ресурс работы катода составляет до 40 часов, а анода до 100 часов. Их замена не подразумевает никаких сложных операций. Входящий в набор комплект ключей позволяет провести замену за несколько минут.

Аппарат применяется для проведения:

- Резки.

- Сварки.

- Пайки.

Данные функции во многих смыслах превосходят результат, который можно получить на традиционном оборудовании, таком как обычные сварочные аппараты или газокислородные горелки.

Особенности резкиПрименение мультиплаза для резки позволяет вести раскрой металлов, в том числе и высоколегированной стали. Также аппарат может резать кварцевое стекло и керамику. Толщина разделяемых поверхностей зависит от модификации устройства, в бытовых аппаратах составляет до 10 мм. Оборудование обладает высокой производительностью. Скорость реза стали толщиной 2 мм составляет 8 мм в секунду. Ширина реза выставляется в зависимости от используемого сопла и доходит до 1,5 мм. Это довольно тонкий шов, который можно достигнуть только применяя болгарку с тонким отрезным кругом. В связи с этим мультиплаз существенно превосходит газовые горелки. Что касается преимуществ над использованием болгарки, то здесь вопрос спорный, поскольку отрезной круг позволяет получить чистый срез, а в результате работы плазменным аппаратом на обратной стороне детали образуются капли расплавленного металла.

Это довольно тонкий шов, который можно достигнуть только применяя болгарку с тонким отрезным кругом. В связи с этим мультиплаз существенно превосходит газовые горелки. Что касается преимуществ над использованием болгарки, то здесь вопрос спорный, поскольку отрезной круг позволяет получить чистый срез, а в результате работы плазменным аппаратом на обратной стороне детали образуются капли расплавленного металла.

Для осуществления сварки или пайки необходимо провести предварительную подготовку аппарата. Для этого нужно установить соответствующую горелку, которая идет в комплекте. Сварочная горелка имеет более низкую температуру работы, благодаря чему термообработка поверхности происходит менее интенсивно. В результате металл разогревается, но не переходит в текучее состояние. Оборудование позволяет осуществлять сварку любым удобным способом. Можно выбрать метод точечно соединения, встык или внахлест.

Преимущества использования данного аппарата над обычной электродуговой сваркой заключается в отсутствии летящих капель расплавленного металла, при этом шов получается более прочным и без образования микропор. Также к достоинствам мультиплаза нужно отнести более низкую стоимость расходных материалов. Аппарат позволяет проводить сварку используя обычные металлические прутки из того материала, который соединяется. Присадочная проволока стоит намного дешевле, чем электроды, поэтому ее применение более выгодное.

Также к достоинствам мультиплаза нужно отнести более низкую стоимость расходных материалов. Аппарат позволяет проводить сварку используя обычные металлические прутки из того материала, который соединяется. Присадочная проволока стоит намного дешевле, чем электроды, поэтому ее применение более выгодное.

Аппарат позволяет проводить сварку таких металлов:

- Алюминий.

- Медь.

- Латунь.

- Сталь.

- Чугун.

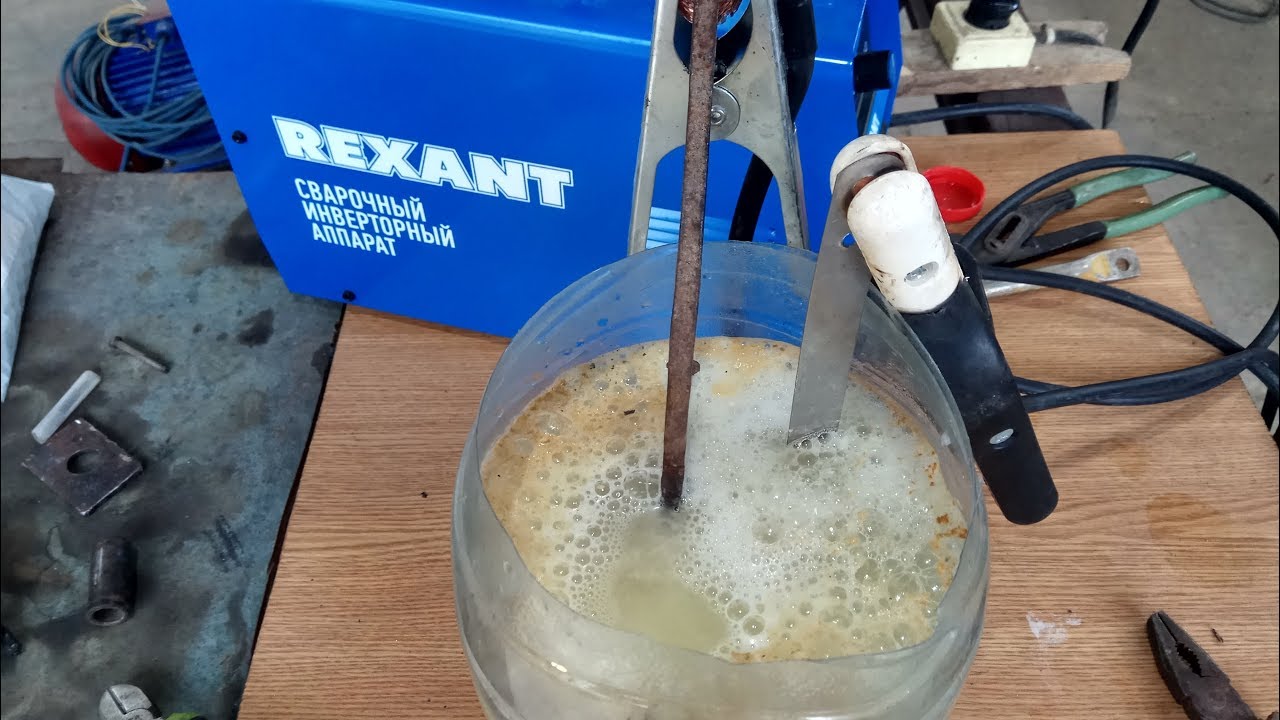

При сварке алюминия необходимо использовать флюс А-34. Проволока окунается в банку с флюсом на несколько сантиметров. Далее сварка осуществляется до того момента, пока участок проволоки с флюсом не будет расплавлен. После этого окунание в ванночку с флюсом повторяется.

Осуществляя пайку с помощью мультиплаза необходимо провести предварительное нанесение флюса на соединяемые поверхности деталей и их обезжиривание. Осуществляя прогрев важно учитывать, что теплопроводность соединяемых заготовок отличается. В связи с этим следует постараться прогреть больше ту деталь, масса и толщина которой в месте соединения является более высокой.

Для использования аппарата важно проводить заправку водой перед каждым применением. Обычная питьевая вода используется в случае с резкой. Для пайки и сварки заправка должна осуществляться смесью воды и спирта в пропорции 1:1 Жидкость набирается в заправочный шприц и заливается в специальную камеру, размещенную в горелке. Нужно лить до момента пока струя не начнет вытекать сквозь сопло, через которое выходит дуга, когда устройство запущено.

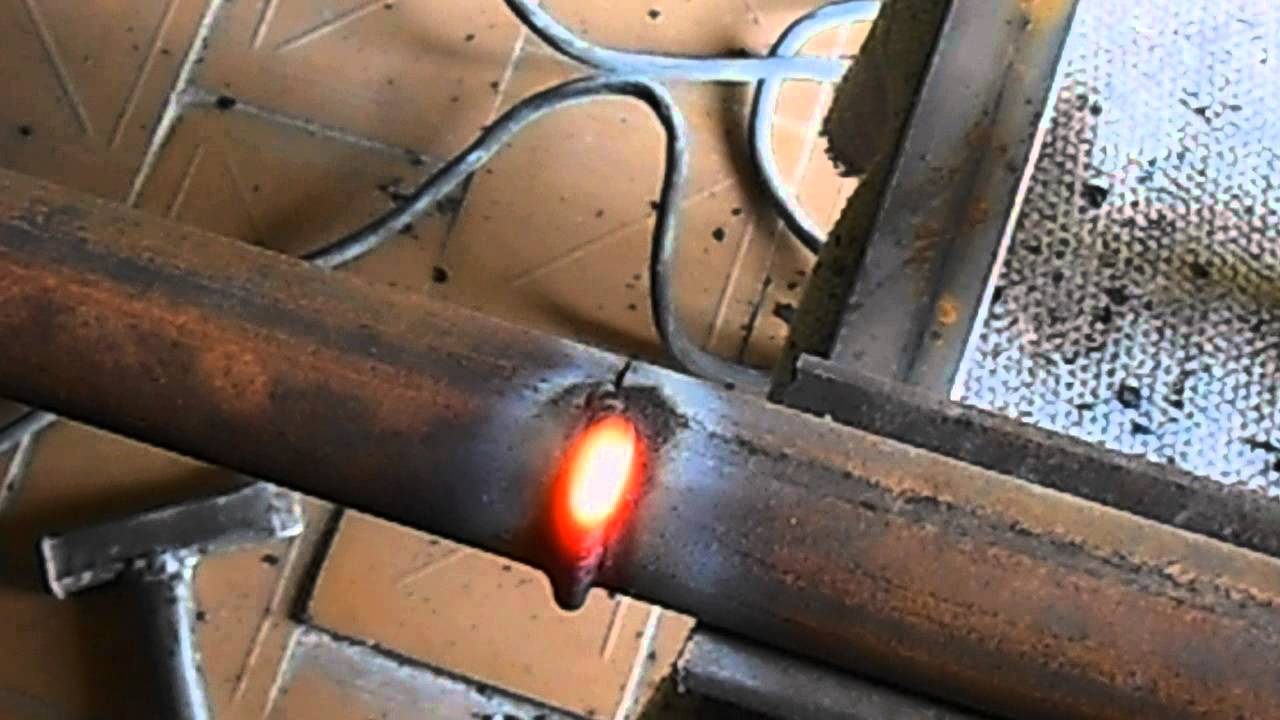

После осуществления резки, сварки или пайки сопло горелки необходимо опустить в воду до момента пока не прекратится шипение. После этого его следует почистить щеткой по металлу, чтобы удалить окалину. Это позволяет продлить ресурс сопла и снизить частоту его замены.

Преимущества аппаратаК достоинствам, которыми обладает мультиплаз, можно отнести:

- Малый вес.

- Многозадачное применение.

- Низкая себестоимость работы.

- Отсутствие вредных выделений.

- Возможность работы в закрытом непроветриваемом помещении.

- Полная безопасность.

- Низкая себестоимость использования.

Скорость резки аппаратом в 2-3 раза выше, чем при применении газокислородного резака. Данное оборудование выпускается в различных модификациях, поэтому его можно подобрать для выполнения практически любых задач. К примеру, MULTIPLAZ-15000 может разрезать листовой металл толщиной до 50 мм. Что касается себестоимости работы, то затраты направлены только на электроэнергию, периодическую замену анода и катода, а также покупку присадочной проволоки для сварки. Что касается расхода энергии, то бытовые модели такие как MULTIPLAZ-3500, потребляет 3500 Вт энергии в час. Самое мощное на данный момент устройство MULTIPLAZ-15000 потребляет 15 кВт. Что касается последнего, то оно относится к промышленному оборудованию, мощность которого избыточна для бытовых целей.

Похожие темы:

Сварка металла плазменным методом | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла.

Мадис.

Мадис.Вторник, 17 Апрель, 2018

Сварка в домашних условиях?

Стандартная аппаратура для сварки металлов имеет ряд недостатков. Дороговизна и дополнительные затраты на эксплуатацию практически исключают возможность применять ее в домашних условиях. Недавно была выпущена плазменная сварка Горыныч, работающая по принципу преобразования жидкости в пар температурой более 6 тыс. градусов. С ее управлением может справиться любой, кто прочтет инструкцию. Данные устройства отличаются своим уровнем безопасности эксплуатации, низким расходом энергии и малыми объемами.

Характерные отличия плазменных установок от классических сварочных систем

Инновационное решение разработчиков сварочных систем привело весь процесс термической обработки металла и негорючих материалов на совершенно новый уровень. Рабочая жидкость в аппарате нагревается и ионизуется. В таком состоянии поток пара способен качественно и безопасно обрабатывать поверхности. В чем именно заключаются основные отличия данного вида устройства от стандартных решений?

Габариты устройства позволяют без труда переносить его с места на место и гарантируют мобильность. Плазменная сварка Горыныч весит не более 6 кг. Дополнительные компрессоры, трансформаторы или другое оборудование не требуется. Благодаря многофункциональности аппарата, для работы с металлами различного типа достаточно лишь сменить режим простым переключателем. Инструмент является уникальным за счет универсальности и простоты использования.

Плазменная сварка Горыныч весит не более 6 кг. Дополнительные компрессоры, трансформаторы или другое оборудование не требуется. Благодаря многофункциональности аппарата, для работы с металлами различного типа достаточно лишь сменить режим простым переключателем. Инструмент является уникальным за счет универсальности и простоты использования.

Преимущества сварочной установки

К преимуществам устройства относится его низкий уровень энергопотребления. По сравнению с обычным прибором, оно расходует меньше электричества, а потому может окупиться быстрее. Для работы хватит сетевого напряжения 220В. Потребляемая мощность оказывается ниже 2,5 кВт.

Во время работы с листами стали вы можете выполнять швы толщиной 0,3 мм, что повышает уровень профессионализма сварщика и качество выходной продукции. Особые режимы помогут использовать устройство в качестве паяльной лампы, другие как кузницу, третьи – муфельную печь. За счет множества функций, набора рабочих температур именно Горыныч сварка позволяет осуществить комплексный подход к самому процессу обработки поверхностей. Наиболее удивительной является возможность применять аппарат в качестве огнетушителя. Особенно актуально использовать его в местах, где необходимо работать с неподвижными предметами (трубами), которые окружены горючими материалами (деревянный пол, стены с бумажными обоями).

Наиболее удивительной является возможность применять аппарат в качестве огнетушителя. Особенно актуально использовать его в местах, где необходимо работать с неподвижными предметами (трубами), которые окружены горючими материалами (деревянный пол, стены с бумажными обоями).

Известно, что обычные сварочные установки наносят вред и человеку, который с ними работает, и окружающей среде. Данный прибор, наоборот, экологически безопасен, поскольку в результате его применения нет отходов. Помещение, в котором выполняется работа, обогащается кислородом, который высвобождается за счет ионизации воды.

Функции прибора

В состав системы входит лишь два модуля. К ним относится блок питания и генератор плазмы. Главным является плазматрон. Он превращает воду или спирт в пар, а после доводит до состояния плазмы. При выходе из горелки, температура струи достигает 6 тыс. градусов Цельсия.

Учитывая особенности плазменной сварки Горыныч, список функций, которые она выполняет, постоянно расширяется. В процессе эксплуатации каждый работник может применить собственную технику исходя из рациональных рассуждений, которые будут основываться на официальном перечне способов использования.

В процессе эксплуатации каждый работник может применить собственную технику исходя из рациональных рассуждений, которые будут основываться на официальном перечне способов использования.

- Обработка цветных металлов, различных видов стали в т. ч. нержавеющей и легированной.

- Резка предметов, которые выполнены из негорючих материалов, таких как чугун, сталь, металлические сплавы.

- Выполнение закалки стали.

- Работа с полимерами, которые обладают термоусадочными свойствами.

- Плавка материалов и получение в результате особых соединений.

- Чистка различных поверхностей от загрязнений органического происхождения, а также чистка от окисленного слоя.

- Термообработка регулируемыми уровнями температур.

- Выполнение работ с тугоплавкими материалами, к которым может относиться кварц, гранит, мрамор, базальт и другие виды пород либо материалов как органического, так и неорганического происхождения.

- Работа с деталями малых размеров.

- Осуществление порошкового напыления.

- Качественная обработка стеклянных изделий, а также их изготовление.

- Нанесение глазури.

- Оплавление бетона с целью уменьшить его способность поглощать влагу.

- В режиме погашенной дуги выполняется незамедлительное тушение очагов огня водяным паром.

Дополнительные режимы работы

Кроме индивидуальных функций, сварочный аппарат Горыныч обладает режимами, которые позволяют с легкостью заменить некоторые инструменты. Результаты работы не будут отличаться от тех, которые можно было бы получить, применяя непосредственно перечисленное оборудование.

- Ножовка.

- Отрезной диск или болгарка.

- Лобзик.

- Листовые ножницы.

- Термопистолет.

- Лазерный резак.

- Газовая горелка.

В итоге работник получает возможность не использовать дополнительный инструментарий. Отпадает необходимость в специальном освещении. Даже в помещении с плохой вентиляцией выполнение работ будет безопасным, поскольку вредные газы не выделяются.

Узкая зона нагрева материала уберегает от лишних деформаций, которые понизили бы качество работы. Плазменный сварочный аппарат Горыныч позволяет образовать оксидную пленку в области шва. За счет ее качеств именно эта область неподвластна ржавчине и не подвергается процессам окисления.

Перечисленные характеристики выступают главными факторами, которые вызвали рост популярности этого прибора на рынке. Актуальным стало использование устройства среди работников ЖКХ, поскольку для их нужд как раз требуется легкое, портативное и безопасное устройство. Его применяют во время ремонта газовых систем, отопления, водопровода. Аппарат подойдет для бытовых целей (дома, на даче, в гараже), а также на производстве (в цеху, на выездах бригады ремонтников).

Технические характеристики

Существует несколько моделей указанного прибора. Основное их отличие друг от друга – диапазон тока дуги. Остальные параметры остаются практически неизменными и актуальны для трех основных конструкционных решений.

Габариты плазменной сварки Горыныч позволяют с легкостью транспортировать аппарат в удобном чехле. Наиболее громоздким можно считать блок питания, поскольку в нем сконцентрирована логика устройства.

Основные характеристики оборудования являются залогом его экономичности, мобильности и высокого КПД.

- Прибор может непрерывно работать на максимальных показателях не менее 20 минут.

- Необходима подача рабочего напряжения от 100 до 200 В.

- Расход жидкости за один сеанс будет находиться в пределах 80 мл.

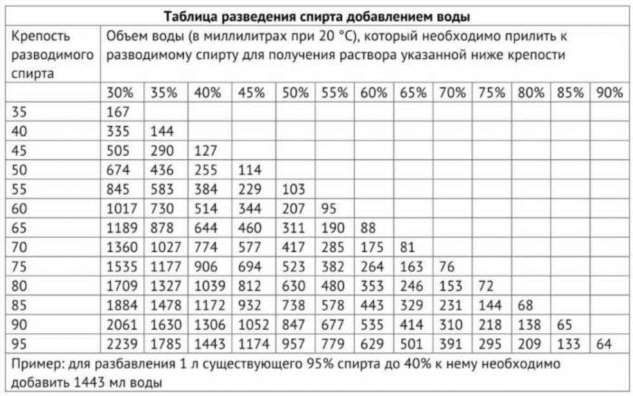

- При работе в режиме пайки либо сварки необходимо заливать этиловый спирт, разбавленный дистиллированной водой, в соотношении 45%.

- Для достижения температуры струи в 6000 °C необходимо не более 3 минут задержки.

Функциональные особенности отдельных элементов устройства

Горелка оснащена поворотным рычагом. Он всегда будет оставаться холодным, поскольку чаша, в которую заливается рабочий раствор, расположен на некотором расстоянии от ручки в верхней части горелки. Дополнительные металлические кольца и ободки препятствуют оплавлению пластиковых элементов, а кожух выполнен из материала, который хорошо переносит нагрев. Предусмотрен плавный ход при нажатии на «Пуск», что позволит сохранить работоспособность устройства на долгие годы.

Дополнительные металлические кольца и ободки препятствуют оплавлению пластиковых элементов, а кожух выполнен из материала, который хорошо переносит нагрев. Предусмотрен плавный ход при нажатии на «Пуск», что позволит сохранить работоспособность устройства на долгие годы.

По истечении времени в несколько минут, которое требуется для вхождения в рабочий режим, работа Горыныч сварки стабильна, вне зависимости от ее положения. При работе в максимальном режиме, обеспечена неизменность всех характеристик струи, пока в резервуаре остается жидкость.

Особенность горелки – возможность выполнить ее чистку. Промывка этого элемента осуществляется специальными растворами. В результате повышается работоспособность и снижается риск получить некачественные результаты труда. Дополнительным плюсом является дозаправка горелки без выключения.

Выбор оптимальной комплектации прибора

Специальный чехол, который позволит выполнять безопасную транспортировку оборудования, предоставляется клиенту по запросу. Заводская упаковка включает в себя дополнительные элементы, помимо блока управления и горелки. К ним относится шприц для заправки резервуара на 150 мл, фторопластиковая уплотняющая лента, гаечный ключ.

Заводская упаковка включает в себя дополнительные элементы, помимо блока управления и горелки. К ним относится шприц для заправки резервуара на 150 мл, фторопластиковая уплотняющая лента, гаечный ключ.

В комплект запасных частей входят сопла для резки, сварки и других манипуляций, которые можно выполнить с помощью сварочного аппарата Горыныч. Документация также прилагается к устройству. Пользуясь краткой инструкцией и руководством по эксплуатации, каждый сможет понять принципы работы, необходимые меры безопасности и способы применения приобретенного оборудования.

Поскольку существует три разновидности аппарата, его следует подбирать в зависимости от целей использования. В итоге покупатель может выбрать устройство с начинкой, которая подойдет для конкретных нужд.

Младшая модель предназначена для бытовых условий, подойдет в домашнем применении. Второй тип аппарата – это оптимальное сочетание характеристик, стоимости и мощности. Модель позволяет выполнять пайку, резку и сварку металлов. Самое мощное конструктивное решение работает в диапазоне тока дуги от 4 до 15 А. Оно применимо даже для резки металла толщиной в 11 мм.

Самое мощное конструктивное решение работает в диапазоне тока дуги от 4 до 15 А. Оно применимо даже для резки металла толщиной в 11 мм.

|

| |

Что такое электролизная сварка | Общество (сентябрь 2017)

Электролизер для сварки и пайки – это сварочный аппарат, который предназначен для того, чтобы вырабатывать кислород и водород. При воспламенении компоненты позволяют выполнять резку или сварочную обработку металла. Такое оборудование применятся для пайки в различных температурных диапазонах.

При воспламенении компоненты позволяют выполнять резку или сварочную обработку металла. Такое оборудование применятся для пайки в различных температурных диапазонах.

В отличие от привычных газопламенных горелок, электролизеру не требуется ацетилен или пропан, а также кислородные баллоны. Источником газов, которые воспламеняются, служит дистиллированная вода. Благодаря процессу электролиза происходит ее разделение на кислород и водород.

Принцип действия подобного сварочного оборудования

Аппарат функционирует на процессе электролиза. В нем используется дистиллированная вода, через которую пропускают электроток. В результате подобной обработки в устройстве собирается кислородно-водородная субстанция.

Следующий этап – это охлаждение газовой смеси, которое происходит в соответствующем отделении. Дополнительно осуществляется и обогащение газов путем конденсации оставшейся влаги. При необходимости в смесь водорода и кислорода вводятся спирт, бензол, другие летучие водороды.

Готовая смесь подается к соплу, на конце которого и образовывается пламя. Интенсивность факела корректируют при помощи специального регулятора тока.

Где используются представленные аппараты

Электролизная сварка в интернет-магазине и других точках продажи появилась относительно недавно, однако уже успела завоевать широкую популярность. Приспособления применяют в различных сферах:

- для отпуска, отжига, нормализации или закалки деталей;

- ремонта сложной аппаратуры – автомобилей, холодильников;

- создания термопар;

- установки и ремонта сантехники;

- обработки стекла, ювелирных или стоматологических материалов;

- запайки медицинских ампул.

Такие устройства отличаются невысокой себестоимостью. Они компактны, функциональны и безопасны в работе, не требуют специфических материалов.

Где купить водородный сварочный аппарат

Электролизные сварочные аппараты предложены в магазине «Все для сварки». Здесь представлены качественные и надежные устройства. Выбор агрегатов достаточно широк, цены на электролизный сварочный аппарат находятся на доступном уровне. Обратите внимание, что на каждую покупку распространяется гарантия, а при необходимости выполняется сервисное обслуживание. Возможна доставка заказов в регионы.

Здесь представлены качественные и надежные устройства. Выбор агрегатов достаточно широк, цены на электролизный сварочный аппарат находятся на доступном уровне. Обратите внимание, что на каждую покупку распространяется гарантия, а при необходимости выполняется сервисное обслуживание. Возможна доставка заказов в регионы.

Сварка оптоволокна — 15 глупых ошибок. Как правильно паять оптоволоконный кабель.

Оптоволоконный кабель уже давно и прочно вошел в нашу жизнь, постепенно заменяя все остальные марки проводов, широко применяемые ранее в слаботочных сетях и сетях телекоммуникаций.

При этом у всех почему-то крепко засело в головах, что для работы с оптикой требуются какие-то суперпрофессионалы и обучаться той же сварке оптоволокна нужно очень долго и усердно.

Достаточно придерживаться определенных инструкций, не совершать элементарных ошибок и чудо аппарат сделает за вас большую часть работы самостоятельно.

Так ли это на самом деле или нет? Чтобы объективно ответить на данный вопрос, следует сделать важную ремарку – сама сварка это всего лишь 5% от общей работы кабельщика ВОЛС.

Изучив только процесс сварки, без соответствующих знаний чтения схем, постройки магистралей, навыков разделки и укладки кабеля в кассету и кросс, измерения затухания рефлектометром, вы никогда не будете считаться профессионалом своего дела.

Но давайте все-таки подробнее рассмотрим именно процесс сварочных работ, подготовки кабеля к нему и отметим наиболее распространенные ошибки, которые печальным образом сказываются на месте соединения, уровне сигнала и дальнейшей работе ВОЛС.

Типы оптоволоконного кабеля

Сварочные аппараты для оптики работают примерно по одному принципу. Поэтому не будем заострять внимание на какой-то одной модели, старый добрый Фуджикура (Fujikura) или Ilsintech, изучим саму последовательность процесса.

У вас может быть даже модель с управлением от смартфона. Но это в корне не меняет технологию работ. Она везде одинакова.

Итак, изначально мы имеем два отрезка кабеля ВОЛС, с которых нужно снять внешнюю изоляцию.

Снимая внешнюю оболочку, делайте это с таким прицелом, чтобы в дальнейшем у вас не возникло проблем с укладкой волокон и модулей в сплайс-кассете, кроссе или муфте.

Ошибка №1

Если кабель при этом долго лежал под открытым небом (без защитной капы), перед разделкой обязательно отрезается около 1м с каждого конца.

Дело в том, что нити в кабеле как губка всасывают всю окружающую влагу. В итоге оптоволокно мутнеет.

И даже если вы идеально сделаете соединение, это все равно в дальнейшем не спасет вас от больших потерь сигнала.

Включаете аппарат и выставляете на нем тип кабеля, который будет соединяться.

Различают одномодовые (SM) и многомодовые (MM) оптические кабеля.

На одномодовых волокнах в основном используется три длины волны (три окна прозрачности):

Все зависит от общей длины трассы и используемого оборудования. Кроме того, волокна подразделяют на:

- со смещенной дисперизацией — DS

- с ненулевой смещенной дисперизацией — NZ

Внешне их никак не отличить. При сварке чаще всего работают с простыми и со смещенкой. Соединять смещенку и простые волокна не рекомендуется.

Стриппер для снятия изоляции с оптического кабеля

Далее требуется удалить изоляцию с модулей и с отдельных жил. Чаще всего для этого используют специальный ручной инструмент — оптический стриппер.

Хотя в отдельных моделях сварочников можно встретить и встроенный термостриппер. Однако механическим работать гораздо удобнее и быстрее.

Тем более, когда варишь не за удобным столиком, а где-нибудь на высоте или в колодце.

Ошибка №2

Запомните, такой инструмент, по-хорошему, должен иметь заводскую юстировку.

Иначе весь процесс может превратиться не в аккуратное срезание, а в царапанье или грубое сдирание оболочки.

Если лаковое покрытие с волокн не снимается с первого раза и приходится юлозить стриппером туда-сюда, это многое говорит о качестве инструмента.

Сначала изоляция снимается с модулей. Перед этим, салфеткой смоченной в спирте, с них счищается гидрофобное покрытие.

Рекомендуется проделывать это в перчатках. Гидрофоб очень неприятная штука, которая в дальнейшем плохо смывается.

А вам после этого еще работать с тонким оптоволокном и сварочником!

Ошибка №3

Удаляя оболочку с жил, не делайте это так, как показано ниже.

Оптоволокно крепкий материал на разрыв, но не на излом! При разделке в минусовую температуру жила при таком способе запросто может сломаться.

Поэтому изоляцию лучше снимать стриппером, поочередно вытягивая ее с каждой жилки, и только после этого переходить к следующей, избегая резких изгибов и заломов.

После снятия внешней изоляции, с волокна удаляется лаковое покрытие. Оно придает ему одновременно гибкость и жесткость.

Без него волокно становится очень хрупким. Можете без лака на такую жилку положить мобильник и она сломается. А вот с лаком совсем другое дело.

Бывает, что кабель неделями висит только на этих нитках в лаке, когда вся внешняя оболочка уже повреждена. А оптоволокну хоть бы что, держит и ветровые и растягивающие нагрузки.

Ошибка №4

Когда зачищаете волокно от лака, часть его остаётся на стриппере.

Из-за этого можно случайно сломать или поцарапать следующее волокно, что скажется на качестве сварки. Поэтому переходя к зачистке очередной жилы, каждый раз убирайте с лезвий все лишнее.

Ошибка №5

Оптическим стриппером запрещено перекусывать что-либо другое, кроме жил ВОЛС.

Он рассчитан именно на оптоволоконные жилы в 125мкм. Откусите им пластиковую стяжку и можете идти покупать другой инструмент.

Ошибка №6

Также при зачистке следите, чтобы сварочный аппарат был закрыт и туда не попало посторонних обрезков или мусора.

Кстати, многие сварочники при запылении даже запрещено продувать сжатым воздухом.

В них установлена очень уж чувствительная механика и сильный поток воздуха может нарушить заводские настройки.

Скалыватель оптических волокон

После снятия лакового слоя с волокна, его требуется протереть безворсовой салфеткой, смоченной в спирте.

Ошибка №7

При чистке следующего волокна рекомендуется использовать другую салфетку, ну или по крайней мере ту ее часть, которая не участвовала в предыдущей очистке, либо не контактировала с вашими пальцами.

Если жила идеально чистая, протирая ее салфеткой, вы должны услышать характерный скрипящий звук.

Ошибка №8

С этого момента дотрагиваться до волокна руками или чем-либо другим ни в коем случае нельзя.

Более того, пока вы ее не поместили в сварочный аппарат, на нее даже пылинки не должно осесть. Это все влияет на качество сварки и уровень потерь.

После этого волокно нужно идеально ровно отрезать.

Ошибка №9

Нельзя это делать каким-либо другим инструментом, кроме специального скалывателя.

Хотя в СССР на ранних порах развития оптики, применялся даже вот такой универсальный набор кабельщика ВОЛС.

Срез должен быть очень четким, иметь строго цилиндрическую форму, без каких-либо углов и сколов.

Скалыватель может быть как встроен в сварочный аппарат, так и идти отдельным инструментом. Второй вариант предпочтительнее.

Просто помещаете проводок в скалыватель и закрываете крышечки до щелчка.

Ошибка №10

Внимание – остатки и отрезанные кусочки оптоволокна должны обязательно собираться в отдельный контейнер.

Нельзя чтобы они упали на пол, на стол или попали еще куда-либо. Толщина этих жилок настолько мала, что попав вам под кожу, этот кусочек может проникнуть в вену и начнет свое путешествие по всему организму. Также его можно случайно вдохнуть в легкие.

Толщина этих жилок настолько мала, что попав вам под кожу, этот кусочек может проникнуть в вену и начнет свое путешествие по всему организму. Также его можно случайно вдохнуть в легкие.

Все это в конечном итоге приведет к печальным последствиям.

Многие решают проблему сбора обрезков при помощи обычных кусочков изоленты. Дешево и сердито.

Ошибка №11

После скалывания волокно больше нельзя протирать спиртом или касаться им чего-либо.

Даже находиться с ним в пыльных или антисанитарных условиях запрещено. Создайте для этого подходящее рабочее место (палатка, затащите и спрячьте кабель в машину и т.п).

Сварка оптоволокна и уровень затухания сигнала

Подготовленная и зачищенная жила аккуратно вкладывается в посадочное место для сварки, чуть-чуть не доставая своим кончиком середины электрода.

Все те же операции проделываются со вторым концом кабеля.

Ошибка №12

Не забудьте перед этим одеть на второй конец муфточку КДЗС (комплект динамической защиты сварочного соединения), иначе потом будет поздно.

КДЗС — это две термоусадочные трубочки, между которыми располагается стальной штифт.

Волокна должны попасть именно в центральную трубочку, а не между ними.

В противном случае после пайки стальной штифт может его поломать.

Подготовленный второй конец закладывается в сварочник с обратной стороны от первого.

В итоге идеально чистые и ровно срезанные два конца волокна, должны оказаться между двух электродов, которые и будут выполнять сварку.

Если один из концов оказался слишком далеко от электродов и заданного положения, прибор известит вас об этом.

Также высветится ошибка, если волокна будут пересекать друг дружку.

Как только вы закрываете крышку происходит процесс самодиагностики, калибровки и выравнивания двух концов. Все это выводится на экран.

Если все нормально, нажимаете кнопку сварки и она запускается автоматически. Если вдруг один из кончиков оказался срезан недостаточно ровно, система известит вас об этом, не только просигналив об ошибке, но и известив какой конец кабеля виноват.

В данной ситуации процесс зачистки и скалывания повторяется. Со вторым, нормально зачищенным концом ничего делать не нужно.

При успешном завершении сварочного процесса (длится пару секунд), на экран выводятся потери или затухание сигнала в децибелах. Очень хорошим результатом считается 0,01-0,02дб.

Идеал – это соединение вообще без потерь. Бывает и такое.

Хотя даже на заводских пигтейлах (от английского pig tail – поросячий хвостик) встречаются не такие уж идеальные пайки.

При неудовлетворительных результатах сварки, монитор качественных аппаратов проинформирует вас об этом.

Допустимыми значениями затухания считаются следующие параметры:

Ошибка №13

Однако никогда не полагайтесь только на результат показаний сварочного аппарата.

Для конечной проверки результата обязательно требуется рефлектометр. Иначе после окончания всех работ будете задаваться вот такими вот вопросами:

Иначе после окончания всех работ будете задаваться вот такими вот вопросами:

Объясняется это тем, что камера микроскопа сварочника не способна увидеть всю картинку в 360 градусов вокруг волокна. Отсюда и погрешность.

После сварки и открытия крышки аппарат с расчётным усилием пытается развести жилки, как бы растягивая их. Тем самым проводится тест на прочность контакта.

Если сварка выдержала и не порвалась – все ОК. Однако некоторые кабельщики отключают программно такой тест, предполагая, что такое «растягивание» может повредить еще не до конца остывший контакт.

Комплект защиты сварки

После этого оптоволокно аккуратно достается из сварочника. На место сварки надвигается муфточка КДЗС.

Ошибка №14

КДЗС должна полностью покрывать всю длину зачищенного волокна, иначе никакой жесткости не обеспечить.

Остался последний этап работ. Оптоволокно с муфтой помещается в печку, которая обычно расположена в верхней части сварочного прибора.

Выравниваете жилу в этой печке и закрываете крышку. Нажимаете на табло значок печки и ждете некоторое время до появления сигнала.

Далее открыв крышку, достаете ваше оптоволокно. При этом внутри прозрачной муфты не должно быть пузырьков, которые свидетельствуют о наличии воздуха или отдельных деформированных участков (локальный перегрев).

С каждого конца муфты должно показаться и вытечь наружу немного клеящего состава. Все это говорит о хорошей сварке и надежном соединении и изоляции проводов.

При сварке многожильного кабеля все готовые муфты КДЗС обычно укладываются в специальный охлаждающий лоток. Его смысл не просто удобно расположить жилы, дабы они не путались и не мешались, а в равномерном охлаждении гильз.

Некоторые кабельщики делают такие лотки самостоятельно, например из алюминиевых уголков.

При последовательной сварке нескольких жил, не оставляйте надолго муфту в данном отсеке, иначе ее стенки расплавятся и прилипнут к стенкам направляющих элементов.

Ошибка №15

Еще одна ошибка – так называемый “горячий пирожок”.

Это когда еще не совсем остывшую муфту, сразу же из печки перекладывают в ложемент сплайс кассеты оптического кросса. С одной стороны очень удобно, сплавил – вставил, сплавил – вставил. Ничего не запутается и не переплетется с другими жилами.

Однако в этом случае стенки ложемента не дают толком остыть муфточке, мягкие стенки гильзы изгибает, что в итоге деформирует волокно и приводит к потерям.

Как видите, даже при использовании профессионального сварочного оборудования в этом деле имеется огромное количество своих нюансов и тонкостей.

Укладка кабеля в оптический кросс и сплайс кассету

Но на этом процесс вовсе не заканчивается. Когда вы заправляете оптоволоконный кабель в кросс или муфту, учтите еще несколько моментов.

Концы кабеля с необходимым запасом должны быть уложены в кассету. Именно эта работа, а не сама сварка считаются у монтажников более ответственным этапом и требует определенной сноровки и навыков.

Запас модуля в кроссе должен составлять порядка 90см, а запас волокна в кассете 2,5-3 оборота.

Поэтому изначально все вымеряйте и не экономьте на разделке.

Место крепления модуля хомутиками, кабельщики рекомендуют обматывать изолентой. Это снижает нагрузку на модуль и не повредит его острыми стенками хомута. Но и перебарщивать с изолентой не стоит.

При укладке волокон в кассете и самого кабеля в кроссе, нигде не должно образоваться острых углов. Любой острый угол превышающий допустимый радиус изгиба кабеля – это потери и ухудшение сигнала.

Критичный изгиб кабеля может случиться и при его монтаже. Поэтому когда монтажники, заводя оптику в ваш дом или проводя по подъезду, не укладывают ее, а именно “пихают”, ждите беды.

При этом, изгиба в дальнейшем может и не остаться, трасса будет идеально ровной. Однако заломленный кабель при монтаже приводит к трещинам на волокнах.

Со временем затухания будут увеличиваться. Активное оборудование поначалу будет вытягивать полезный сигнал из шумов. Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Кассету после укладки жил закрывают крышкой.

Перед этим обязательно проверьте, не торчат ли где какие проводки. Иначе можете попросту перерубить их этой самой крышкой и весь процесс начнете заново.

Проверка затухания оптическим рефлектометром

Ну и на финальном этапе остается проверить уровень сигнала непосредственно на самом коннекторе. Оптический рефлектометр не только покажет значение в виде цифры, но и проинформирует на каком расстоянии и в какой точке кабеля происходит падение.

Это не обязательно окажется место пайки, вполне возможно, что сигнал будет теряться на каком-нибудь из поворотов трассы.

Подобными сварочными аппаратами легко и удобно варить кабель GPON для подключения одного или нескольких абонентов. А вот если дело коснется 64-х или 96-ти жильной оптики, то конечно данный процесс с поэтапной заправкой каждой жилки будет сплошным мучением.

При этом нужно иметь очень зоркий глаз, дабы не перепутать цветные оттенки многочисленных жилок.

Для опытного кабельщика на фуджике с отдельным скалывателем, технологический процесс сварки 24-х волокон занимает чуть более 40 минут (1,5минуты на жилу). А сборка кросса, со всеми сопутствующими операциями (разделка, укладка, маркировка) – до полутора часов.

Какой вывод можно сделать из всего вышеизложенного? Конечно, сварить оптику на исправном и настроенном оборудовании, стоимостью в несколько сотен тысяч может каждый, у кого руки растут из нужного места.

А вот настроить этот самый сварочник, скалыватель, плюс поддерживать все это в исправном и работоспособном состоянии годами – для этого уже надо быть профессионалом своего дела и любить данную работу.

Статьи по теме

Как очистить и подготовить металл для сварки TIG — Welding Mastermind

Сварка TIG — предпочтительный процесс для получения привлекательных валиков с гладкой однородной текстурой. Самым большим недостатком сварки TIG является отсутствие флюса или чистящего средства. Это означает, что металл, который вы свариваете TIG, должен быть безупречным, прежде чем вы сможете начать его сварку. В отличие от других процессов, вы должны очистить металл перед сваркой TIG.

Самым большим недостатком сварки TIG является отсутствие флюса или чистящего средства. Это означает, что металл, который вы свариваете TIG, должен быть безупречным, прежде чем вы сможете начать его сварку. В отличие от других процессов, вы должны очистить металл перед сваркой TIG.

Как очистить металл и подготовить его к сварке TIG? Металл для сварки TIG необходимо отшлифовать или отшлифовать, а затем обработать чистящими средствами для удаления химикатов.Только чистый блестящий металл примет прочный валик от TIG. Грязный, ржавый, маслянистый или иным образом загрязненный металл не выдерживает сварного шва.

Вот полный список вещей, которые можно сваривать TIG:

Вот неполный список вещей, которые не может выполнить сварку TIG:

- Ржавчина

- Оксид алюминия

- Мельничная окалина

- Краска

- Смазка

- Грязь

Перед началом сварки TIG необходимо удалить весь мусор с поверхности стыка. Вам необходимо использовать два процесса: механический и химический. Механические процессы включают шлифование, опиливание, шлифование, пескоструйную очистку и другие виды обработки, которые физически удаляют поверхность металла. В химических процессах используются растворители и кислоты для удаления краски, масла, жира и оксида алюминия.

Вам необходимо использовать два процесса: механический и химический. Механические процессы включают шлифование, опиливание, шлифование, пескоструйную очистку и другие виды обработки, которые физически удаляют поверхность металла. В химических процессах используются растворители и кислоты для удаления краски, масла, жира и оксида алюминия.

Нет необходимости использовать все эти методы для каждой сварки TIG. Вам нужно выбрать один или два метода, которые будут работать с вашим металлом, чтобы подготовить его. Какие металлы лучше всего подходят для каждой техники? Я объясню ниже.

Зачем нужна чистка

Прежде чем мы углубимся в подробности различных методов очистки, необходимо понять, почему сварка TIG требует такой тщательной очистки. При сварке TIG вы плавите кромку каждого куска металла вместе с присадочным стержнем. Расплавленные металлы сливаются и навсегда сплавляются. Если вы свариваете грязный или заржавевший металл, наполнитель не прилипает к стыку — он прилипает к ржавчине. Когда валик или соединение подвергаются нагрузке, ржавчина стягивается, и сварной шов разрушается.

Когда валик или соединение подвергаются нагрузке, ржавчина стягивается, и сварной шов разрушается.

Другие процессы сварки включают флюс с присадочным стержнем. Флюс вступает в реакцию с поверхностными загрязнениями, удаляя их из сварного шва. Сварка TIG не требует использования флюса, поэтому перед возникновением дуги необходимо удалить загрязнения. Есть два этапа удаления загрязнений: механическая очистка и химическая очистка. Вам необходимо сделать и то, и другое перед сваркой TIG.

Механическая очистка

Первым этапом подготовки металла к сварке TIG является механическая очистка.Вам необходимо удалить поверхностные загрязнения с поверхности физически. Инструменты, которые вы можете использовать для механической очистки, включают проволочные щетки, угловые шлифовальные машины, шлифовальные машины и настольные шлифовальные машины. Каждому отведено свое место, в зависимости от состояния поверхности, размера и формы ложи. Давайте посмотрим на каждую из них.

Проволочные щетки

Проволочные щетки подходят для очистки очень грязного и очень тонкого металла. Щетки хороши для очень грязного металла, потому что они могут сбивать большие куски грязи и сажи с помощью щетки.Когда вы свариваете сельскохозяйственную или дорожно-строительную технику, к металлу могут прилипать большие куски грязи и жира. Проволочные щетки — самый быстрый способ избавиться от них.

Проволочные щетки также подходят для действительно грязных вещей, потому что они не забиваются и их легко чистить. Если щетка засорилась, вы можете просто постучать щеткой о твердую поверхность, чтобы выбить грязь с щетины. Шлифовальные машины и шлифовальные машинки засоряются быстрее, чем щетки.Когда они это сделают, вам нужно использовать металлическую щетку, чтобы удалить мусор. Вы можете также начать с кисти.

Чтобы использовать металлическую щетку для чистки металла, просто возьмите щетку и начните чистку. Вы сможете в кратчайшие сроки удалить с сустава все рыхлые или твердые вещества. Недостаток проволочных щеток — скорость. Они не удаляют материал так быстро, как другие инструменты, и сложно произвести действительно глубокую очистку щеткой. Щетки — лучший способ для начала, но они не будут готовы к металлической сварке TIG.

Недостаток проволочных щеток — скорость. Они не удаляют материал так быстро, как другие инструменты, и сложно произвести действительно глубокую очистку щеткой. Щетки — лучший способ для начала, но они не будут готовы к металлической сварке TIG.

Медленный характер щеток делает их хорошим выбором для обработки листового металла и тонкостенных труб. Если вы не будете осторожны с электроинструментом, легко проточить отверстие в тонком металле. Кисти обычно не имеют этой проблемы. Если у вас нет обсессивно-компульсивного расстройства и вы просто не можете остановиться, вы не протолкните металлическую дырку металлической щеткой.

Угловые шлифовальные машины

Одним из самых распространенных электроинструментов в сварочных цехах является угловая шлифовальная машина. Шлифовальные машины вращают небольшой абразивный круг на высокой скорости.Угловые шлифовальные машины — это небольшие ручные шлифовальные машины, в которых используются внутренние шестерни для вращения колеса под прямым углом к двигателю. В каждом сварочном цехе должна быть угловая шлифовальная машина, потому что они универсальные и очень полезные.

В каждом сварочном цехе должна быть угловая шлифовальная машина, потому что они универсальные и очень полезные.

Угловые шлифовальные машины подходят для чистки больших металлических предметов. Если ваша заготовка слишком велика для удержания, вы можете удерживать болгарку одной рукой и продвигаться вдоль стыка. Они не подходят для маленьких вещей. Если вам нужно очистить небольшой кусок металла с помощью угловой шлифовальной машины, поместите его в тиски, прежде чем начинать шлифование.

Существует широкий ассортимент абразивных кругов для угловых шлифовальных машин. Некоторые из них используются для подготовки металла к сварке TIG, а другие — нет. Для чистки отлично подходят колеса с прямой проволокой или проволочной щеткой с петлей. У них есть все преимущества ручных щеток, но они работают быстрее. Будьте осторожны, используя проволочную щетку на конце трубки или трубы — щетка может зацепиться за конец трубки и отбросить трубку или измельчитель назад.

Лепестковые круги — еще один хороший выбор для использования с угловой шлифовальной машиной. К этим колесам прикреплены небольшие лепестки наждачной бумаги. Они немного агрессивнее проволочных кругов, но не настолько, как шлифовальные. Колеса с закрылками также хороши для закругленных или неровных поверхностей, потому что закрылки приспосабливаются к поверхности. Они также лучше подходят для обработки концов трубок, чем щетки, потому что не могут их поймать и выбросить.

К этим колесам прикреплены небольшие лепестки наждачной бумаги. Они немного агрессивнее проволочных кругов, но не настолько, как шлифовальные. Колеса с закрылками также хороши для закругленных или неровных поверхностей, потому что закрылки приспосабливаются к поверхности. Они также лучше подходят для обработки концов трубок, чем щетки, потому что не могут их поймать и выбросить.

Круги шлифовальные — это широкие круги с абразивным покрытием. Они бывают различной абразивности. Перед сваркой TIG лучше всего очистить диски от средних до мелких.Они удалят материал, но не так быстро, чтобы металл потерял форму. Крупнозернистые диски очень быстро удаляют металл — они могут образовывать вмятины и дыры вдоль стыка.

Шлифовальные круги лучше всего подходят для обработки ржавого металла или очень толстой заготовки. Если вам нужно в спешке снять с заготовки много материала, лучше всего подойдет болгарка. Не используйте шлифовальные круги для обработки тонких трубок или листового металла. Вы сделаете отверстия и испортите свою деталь еще до того, как начнете сварку.

Вы сделаете отверстия и испортите свою деталь еще до того, как начнете сварку.

Один из видов круга, с которым следует быть осторожным, — это отрезной круг.Это тонкие круги с крупным абразивом. Как следует из названия, отрезные круги используются для резки труб и насосно-компрессорных труб. Они не подходят для чистки больших площадей, потому что отрезной круг ловит металл и делает выемки и порезы.

Однако в некоторых особых случаях требуется отрезной круг. Если вдоль сварного шва уже есть глубокие царапины и выбоины, заполненные жиром или грязью, используйте отрезной круг, чтобы врезаться в царапину и удалить смазку.

Настольные шлифовальные машины

Настольный шлифовальный станок — старший брат угловых шлифовальных машин. Как следует из названия, эти шлифовальные машины крепятся к верстаку. Большинство настольных шлифовальных машин имеют два колеса, обычно грубое и мелкое. Они могут использовать все те же типы шлифовальных кругов, что и угловые шлифовальные машины, за исключением отрезных кругов.

Настольные шлифовальные машины лучше всего подходят для мелких деталей, которые можно держать в руке. Трудно совместить большие и тяжелые детали с точильным станком, чтобы очистить его, не повредив стык.

Ленточно-дисковые шлифовальные машины

Шлифовальные машины менее агрессивны, чем шлифовальные, но все же быстро очищаются. Поскольку шлифовальные машины шире шлифовальных машин, они являются хорошим выбором для чистки больших стыков. Вы можете покрыть шлифовальной машиной многие участки, не оставляя бороздок и неровностей.

Наждачная бумага

Мелкие детали можно зачистить наждачной бумагой. Она удалит больше металла, чем металлическая щетка, и поможет вам быстрее добраться до блестящего металла. Как и проволочная щетка, она вряд ли повредит заготовку, потому что вы остановитесь, как только наткнетесь на яркий металл.Наждачная бумага — не лучший выбор для больших деталей, в основном потому, что ручная шлифовка большого металлического шва занимает целую вечность.

Как чистить

Со всем оборудованием для механической очистки метод очистки прост. Просто шлифуйте по стыку, пока ржавчина не исчезнет, а металл не станет блестящим. Независимо от того, пользуетесь ли вы щеткой, шлифовальной машиной или шлифовальной машиной, вы просто убираете металл, пока он не засияет. Просто будьте осторожны, чтобы остановиться, прежде чем проделать отверстие или иным образом повредить сустав.

Безопасная очистка

Когда вы начинаете чистить металл, вам понадобятся некоторые основные средства защиты.

- Защитные очки или очки. Даже проволочные щетки и наждачная бумага могут отбрасывать мелкие частицы металла, которые могут попасть вам в глаза. Металл в глазу — это не просто раздражитель — он поцарапает вам глазное яблоко. Поцарапанное глазное яблоко ощущается как большой кусок песка в глазу, пока он не заживает, что занимает около недели. Это ужасно, так что надевайте очки.

Для чистки щеткой и шлифовки не нужны сварочные очки или даже темные очки. Прозрачные линзы подойдут.Любые магазинные очки или защитные очки подойдут, чтобы не допустить попадания песка и мусора в глаза.

Прозрачные линзы подойдут.Любые магазинные очки или защитные очки подойдут, чтобы не допустить попадания песка и мусора в глаза.

- Перчатки. Царапины от заусенцев, сломанных суставов пальцев и другие порезы и царапины появятся на ваших голых руках при работе с металлом. Наденьте перчатки, чтобы это прекратить.

Кожаные рабочие перчатки Basic — лучший выбор здесь. Сварочные перчатки будут слишком толстыми и неудобными для работы с инструментами или мелкими деталями. Вязаные или тканевые садовые перчатки не обеспечивают достаточной защиты от искр или заусенцев на металле.Обычная кожа — лучший баланс защиты и чувствительности.

- Длинные брюки и рукава. Если вы используете шлифовальный станок или шлифовальный станок, вам понадобятся длинные рукава и брюки, чтобы защитить кожу от искр.

Одежда, которую вы надеваете для сварки, также подходит для работы на шлифовальных станках. Подходящими штанами для сварки и металлообработки являются плотные джинсы или рабочие брюки из хлопковой утки. Эти брюки достаточно толстые, чтобы защитить ваши ноги, а плотная хлопчатобумажная ткань устойчива к искрам.Джинсовые или саржевые рубашки — лучшая защита верхней части тела.

Эти брюки достаточно толстые, чтобы защитить ваши ноги, а плотная хлопчатобумажная ткань устойчива к искрам.Джинсовые или саржевые рубашки — лучшая защита верхней части тела.

- Запрещается свободная одежда. Не надевайте длинную или болтающуюся одежду при работе с шлифовальной машиной или шлифовальной машиной. Застрявший рукав быстро вращающегося шлифовального круга — верный способ обратиться в отделение неотложной помощи.

- Без синтетики. Искры мясорубки достаточно горячие, чтобы расплавить пластик. Синтетические волокна — это просто сплетенные вместе длинные пластиковые нити. Придерживайтесь плотной одежды из хлопка.

- Наушники или заглушки. Шлифовальные машины и шлифовальные машины громкие, и ущерб от громких звуков со временем накапливается. Сегодня вы можете этого не заметить, но если вы возьмете за привычку пользоваться электроинструментами без защиты, вы когда-нибудь не сможете слышать своих внуков.

И заглушки, и заглушки отлично подходят для защиты органов слуха. В основном это вопрос личного выбора, какие из них вы используете. Некоторые люди считают наушники слишком громоздкими, в то время как другим не нравится засовывать заглушки в слуховые проходы. Преимущество берушей заключается в том, что они работают под сварочным шлемом, если они вам нужны, но любые средства защиты органов слуха лучше, чем их отсутствие.

Химическая очистка

После удаления ржавчины и грязи необходимо удалить жир, масло, краску или другие химические вещества, оставшиеся вдоль стыка. Все это химические вещества, которые можно размолоть до пор в металле. Для удаления этих химикатов вам понадобится химикат. Также необходимо удалить все следы чистящего раствора.

Ацетон

Ацетон удалит все химические вещества с вашей поверхности и испарится, оставив вам нетронутый шов для сварки.Недостатки ацетона связаны с безопасностью. Он чрезвычайно огнеопасен и испаряется с образованием вредных паров. Ацетон следует использовать в хорошо вентилируемом помещении или под вытяжным шкафом. Перед началом сварки убедитесь, что он полностью испарился, а баллончик с ацетоном надежно хранится.

Ацетон следует использовать в хорошо вентилируемом помещении или под вытяжным шкафом. Перед началом сварки убедитесь, что он полностью испарился, а баллончик с ацетоном надежно хранится.

Разбавитель для краски

Разбавитель для краски похож на менее экстремальную версию ацетона. Это прекрасный обезжириватель и (как следует из названия) хорошо удаляет краску. Пары неприятные, поэтому перед использованием убедитесь, что у вас хорошая циркуляция воздуха.Разбавитель для краски также менее воспламеняем, чем ацетон, но вам все равно нужно надежно уложить его перед сваркой.

Денатурированный спирт

Спирт является хорошим обезжиривающим средством и плохим средством для удаления краски. Пары менее воспламеняемы, чем ацетон или растворитель для краски, но сам спирт все же воспламеняется. Перед сваркой все равно нужно хорошо вентилировать и заблокировать спирт. «Денатурированный» означает, что спирт был смешан с другими химическими веществами, чтобы сделать его непригодным для питья и ограничить использование спирта в промышленности.

Цитрусовый обезжириватель

Если вы уверены, что металл никогда не красили, лучше выбрать обезжириватель из цитрусовых. Эти чистящие средства созданы на водной основе из апельсинового масла. Они намного безопаснее, чем ацетон или спирт. Поскольку они на водной основе, эти чистящие средства не горят. Они также пахнут апельсинами, а не химикатами. Если вы используете обезжириватель для цитрусовых, вам нужно будет смыть обезжириватель водой перед сваркой.

Коммерческие уборщики

Существуют химические смеси для очистки металлов перед сваркой TIG.Они специфичны для металла. То есть конкретный очиститель разработан для очистки определенного типа металла. Очиститель для нержавеющей стали следует использовать только для нержавеющей стали, а не для алюминия или других типов стали. Прежде чем покупать чистящие жидкости, узнайте, какой металл вы свариваете.

Многие из этих чистящих средств требуют нейтрализующего агента после нанесения. Приобретите подходящий нейтрализующий агент, прочтите и соблюдайте все инструкции производителя. Убедитесь, что вы знаете, как утилизировать использованные или излишки чистящих жидкостей.Слив его в канализацию может привести к серьезным неприятностям.

Приобретите подходящий нейтрализующий агент, прочтите и соблюдайте все инструкции производителя. Убедитесь, что вы знаете, как утилизировать использованные или излишки чистящих жидкостей.Слив его в канализацию может привести к серьезным неприятностям.

Использование химических чистящих средств

Фактический процесс очистки прост. После шлифовки стыка просто окуните тряпку в растворитель и протрите сварной стык. Это все, что вам нужно сделать. Уловка состоит в том, чтобы обезопасить себя, пока вы это делаете.

Если вы используете легковоспламеняющиеся химические вещества, убедитесь, что у вас хорошая вентиляция. Летучие органические соединения, выделяемые ацетоном и разбавителем для краски, вызывают у вас тошноту, если вы дышите ими.Лучше всего использовать ацетон под вытяжным шкафом, который всасывает все пары, прежде чем вы сможете их вдохнуть.

Пожарная безопасность Вам также необходимо убрать растворители и проветрить рабочую зону после очистки металла легковоспламеняющимся растворителем. В высоких концентрациях ацетон и спирт могут воспламениться при комнатной температуре. Жидкий спирт воспламеняется при 750 градусах, а жидкий ацетон — примерно при 870 градусах. Дуги TIG работают при температурах выше 6000 градусов.Если вы не добавите растворители и начнете сварку, у вас БУДЕТ ПОЖАР.

В высоких концентрациях ацетон и спирт могут воспламениться при комнатной температуре. Жидкий спирт воспламеняется при 750 градусах, а жидкий ацетон — примерно при 870 градусах. Дуги TIG работают при температурах выше 6000 градусов.Если вы не добавите растворители и начнете сварку, у вас БУДЕТ ПОЖАР.

Будьте осторожны — храните растворители перед началом сварки.

Алюминий

Сварка алюминия методом TIG — это особый случай. Алюминий покрывается тонким, почти прозрачным слоем оксида алюминия, который очень прочен. После того, как вы обезжирили, но перед сваркой, нужно удалить этот слой. Лучший инструмент для удаления оксида алюминия — щетка из нержавеющей стали. Латунные щетки также помогают счистить оксид алюминия.

Используйте специальную щетку для чистки алюминия — если вы используете щетку для других целей, вы можете просто размазать грязь по заготовке. Бесполезно удалять оксид алюминия только для того, чтобы заменить его пятнами стали от вашего последнего проекта. Сталь загрязнит алюминиевый сварной шов так же, как и оксид.

Сталь загрязнит алюминиевый сварной шов так же, как и оксид.

Чтобы удалить оксидный слой, просто тщательно протрите сварной шов металлической щеткой. Оксидный слой тонкий, поэтому мыть его не нужно.Как только вы пройдетесь по всему стыку, он будет готов к сварке.

Если оставить изделие на пару дней после очистки, кислород воздуха вступит в реакцию с поверхностью алюминия, и оксидный слой снова сформируется. Если с момента начала проекта прошло несколько дней, почистите поверхность еще раз перед сваркой.