3 вида сварочных швов: потолочные, угловые, кольцевые

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов.

Также сварочным швом называют пластическое соединение, которое получается после сваривания металлических фрагментов давлением или лазером.

Виды сварочных швов

Какие бывают сварочные швы? По инженерному исполнению все сварочные швы разделяют на четыре основные группы:

Существует ряд типов сварных швов в зависимости от вида соединения:

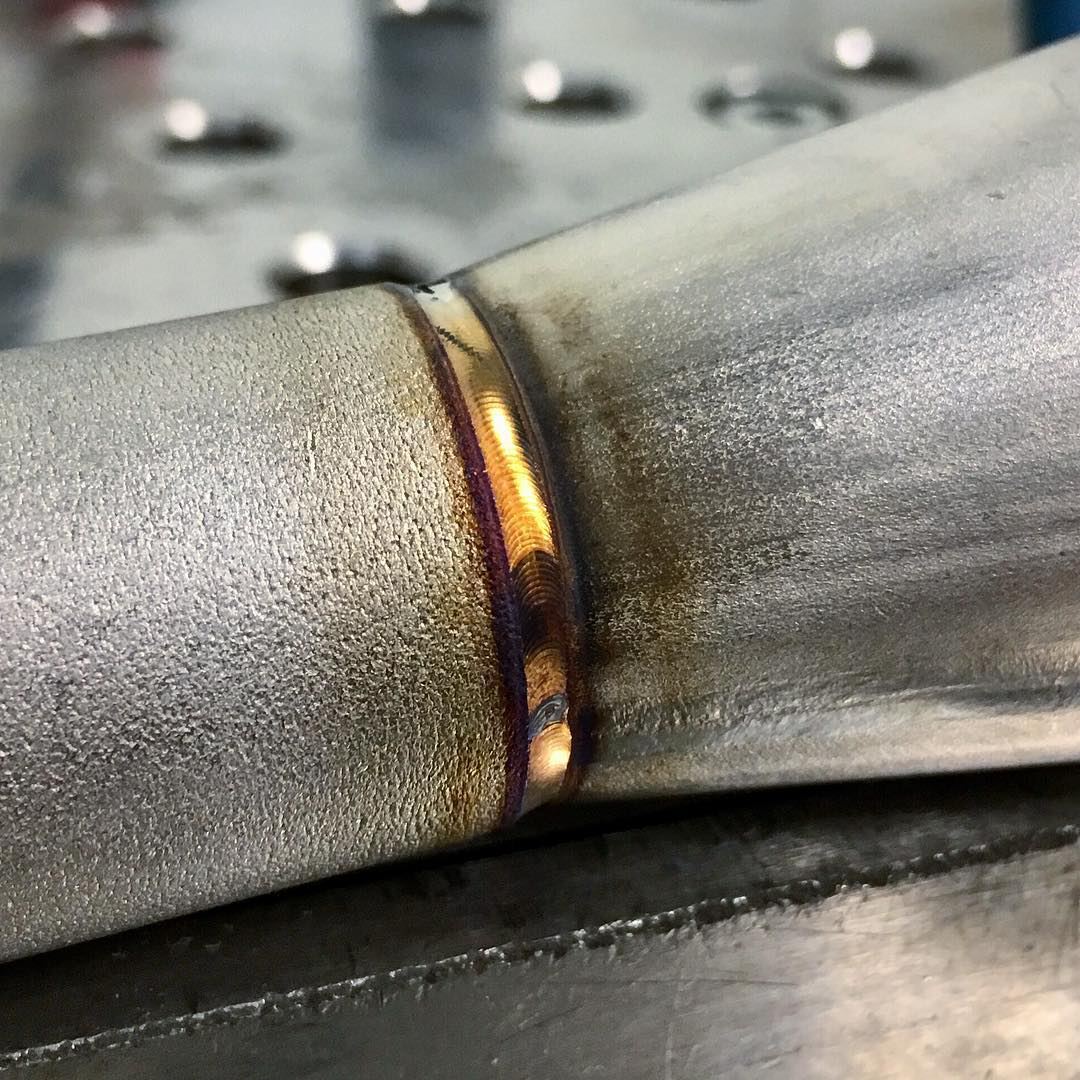

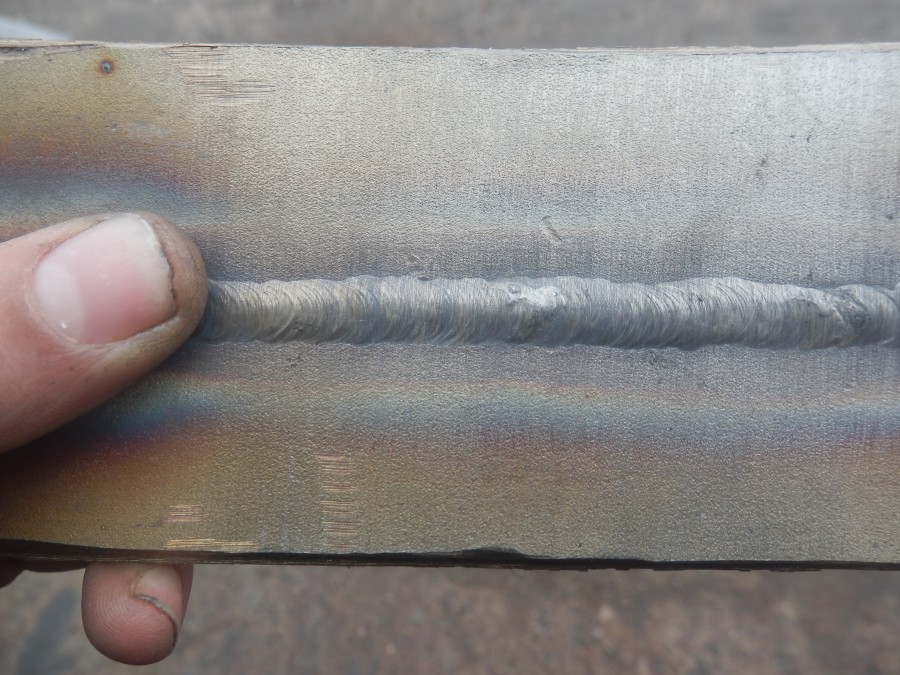

- шов стыкового соединения, когда две заготовки с ровными торцами стыкуются между собой и провариваются ровным швом в круговую;

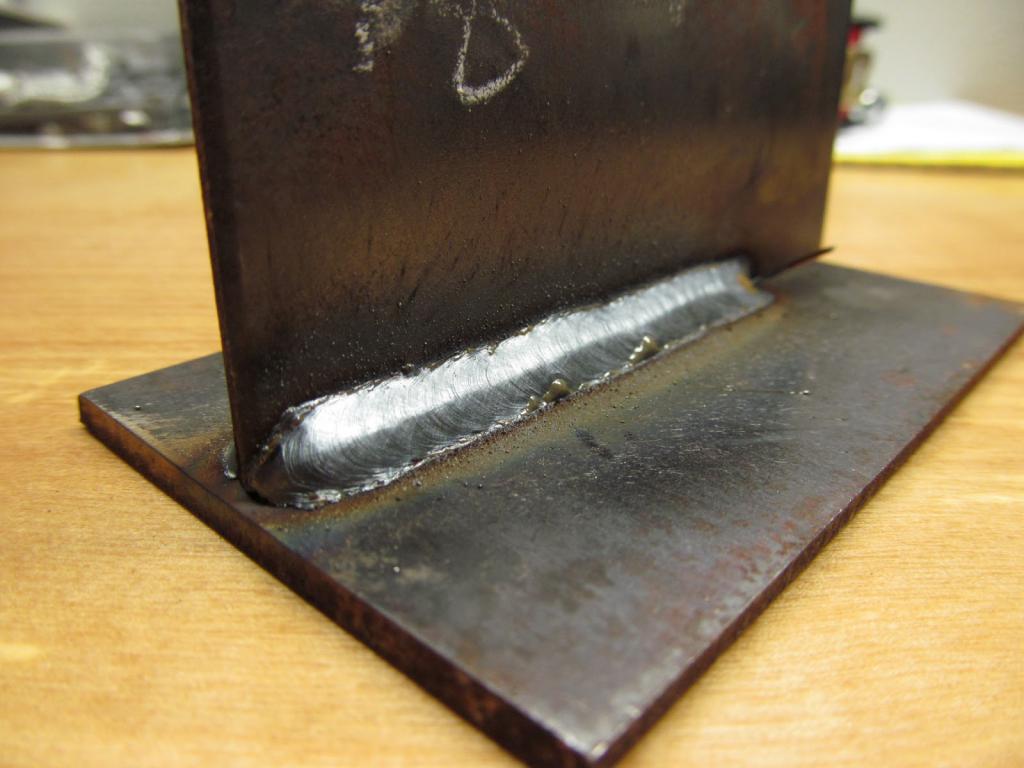

- шов на тавр или двутавровую балку. Часто используется в производстве железных свай или рельсов;

- шов соединения в внахлест, когда одна сварная заготовка лежит поверх;

- шов соединений, которые расположены относительно друг друга под углом.

Сварочные электроды — основной из расходных материалов при большинстве видов сварки, но самым основным методом, с которым проводятся сварочные работы электродами, является метод электрической дуговой сварки.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов.

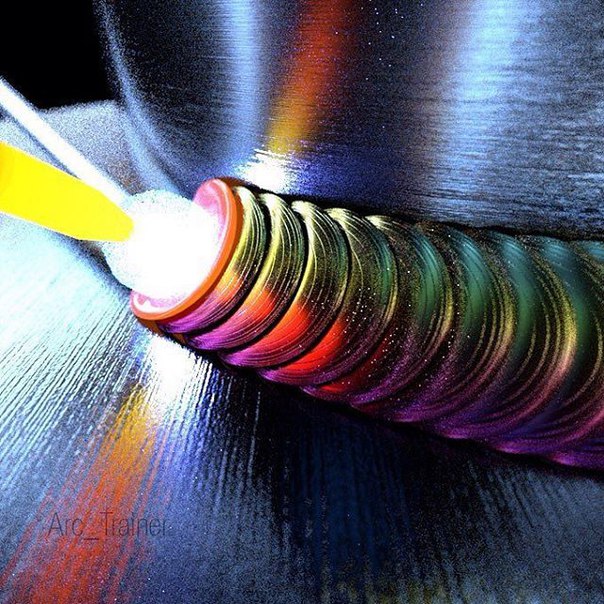

Сварка потолочных швов

Прокладка потолочного шва происходит в два технологических этапа, первый из которых – проваривание коренного шва.

Для этого, как правило, используется электрод “тройка” – 3 мм. и малая сила тока при нарастающем напряжении.

В зависимости от условий, в которых предстоит осуществлять работу, сварочные работы можно выполнить двумя методами:

- если есть возможность, то потолочный шов желательно класть короткими отрывистыми швами. Все дело в том, что сварочная ванна удерживается в шве только благодаря силам поверхностного натяжения, если масса шва превысит эти силы, то расплавленный металл прольется вниз.Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов;

- если есть возможность, то лучше проваривать металл в потолочном положении на максимально, короткой дуге.

В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

Для того, чтобы шов не был сильно выпуклым и не выдавался над уровнем металла необходимо поддерживать постоянную скорость сварки. Точно таким же образом производится сварка вертикальных швов.

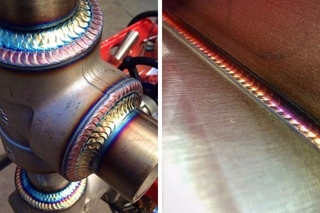

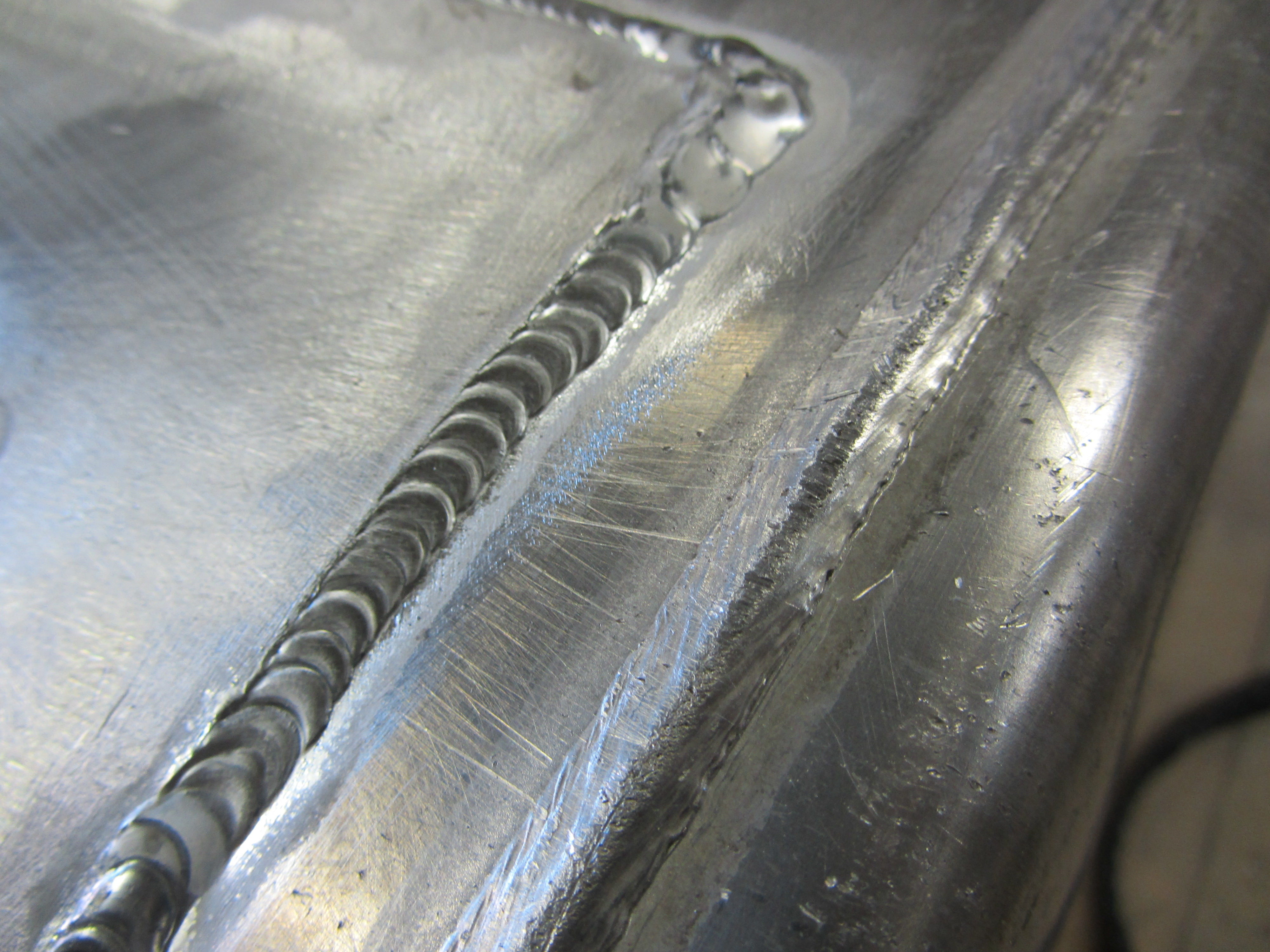

Сварка угловых швов

При сварке углового соединения можно использовать различную технику в зависимости от угла:

- две заготовки расположены перпендикулярно. В этом случае можно проварить только сам внутренний стык, так как участок основного усилия на сгиб и разрыв находится здесь. При сварке трубок, расположенных под углом, необходимо изготовить концентрический шов по окружности;

- угол 60 градусов и меньше. В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

Электрод требуется наклонять в разных плоскостях относительно шва, но не превышать угол в 45 градусов – катет шва при сварке.

Если сварное соединение тонкое, то достаточно одного шва, если более 8 миллиметров, то шов требуется проварить дополнительно.

Если есть необходимость прокладки многослойного шва, то сначала необходимо проварить корень шва – своеобразный валик не более 1-2 сантиметров. Весь шов начать от корня, в случае необходимости проварить дополнительно.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Читайте подробнее о лазерной резке на нашем сайте.

Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги. Подробнее читайте здесь.

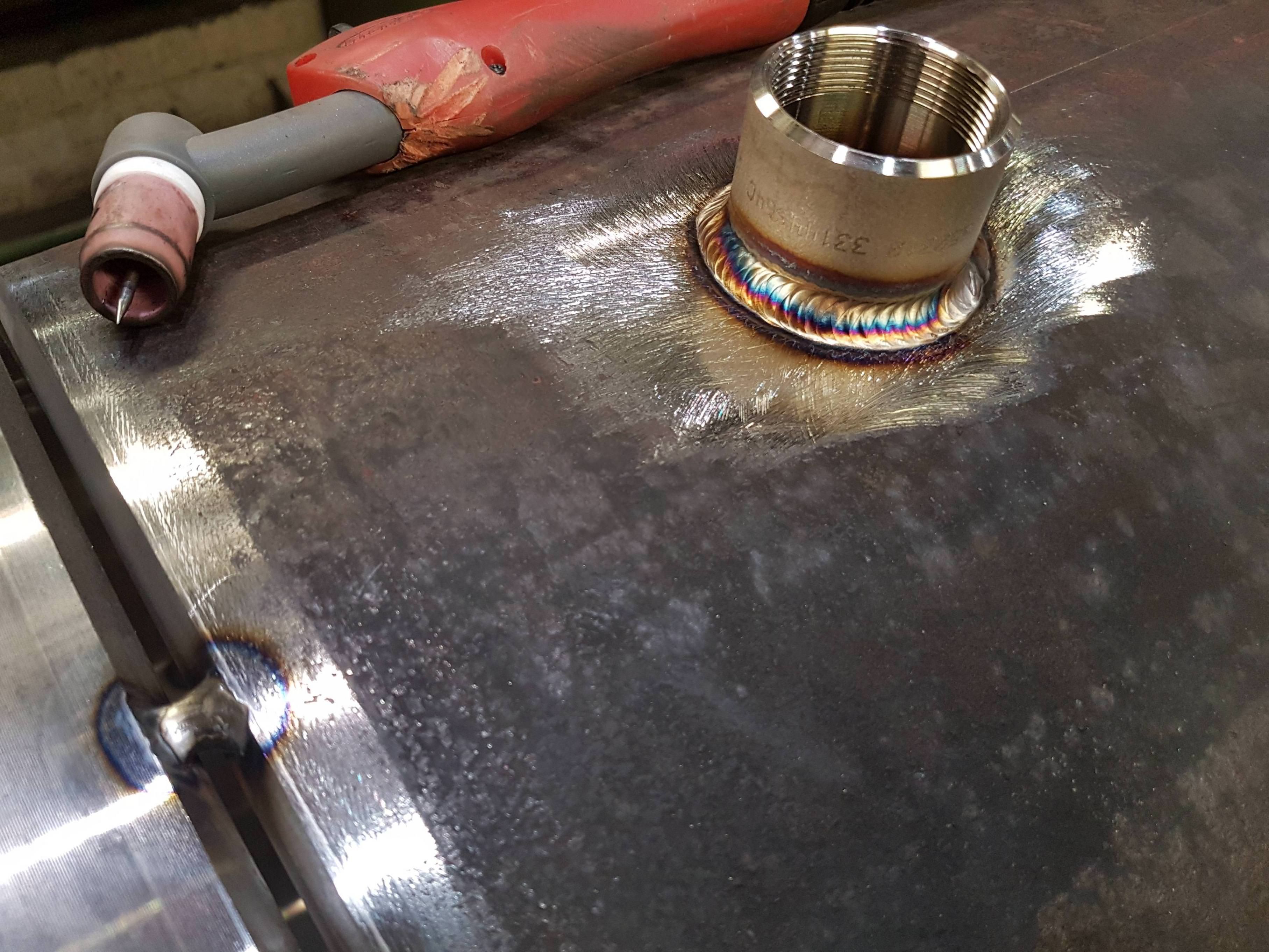

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Полировка шва.Как правило, шов всегда несколько выступает вверх относительно свариваемых поверхностей, если требуется ровная поверхность, то шов шлифуется шлифовальной машиной или “болгаркой” с абразивным кругом.

Лужение шва. Процедура лужения заключается в нанесении тонкого слоя расплавленного олова на сварной шов, это необходимо, если варились пластичные металлические соединения.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства.

Самый популярный метод сварки металлов, точечный. Подробнее читайте здесь.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Читайте также:

- 3 критерия выбора сварочного аппарата Сварочный аппарат — агрегат постоянного электрического тока, необходимый для производства сварочных работ должен быть в гараже каждого […]

- 4 нюанса сварки для начинающих Профессия сварщика несомненно требует некоторых профессиональных навыков.

Обучение этой специальности проводят в училищах и ПТУ, где студенты […]

Обучение этой специальности проводят в училищах и ПТУ, где студенты […]

Какие бывают сварные швы

Участок металлической структуры, в которой объединяются разные детали при эксплуатации сварки, называется сварочным соединением. Сварные швы могут быть различными по прочности. Сварочное соединение может включать в себя один сварной шов. Это место термического воздействия на точку соединения металлов. В результате такого воздействия металл расплавляется, а при остывании кристаллизуется. Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Классификация сварных швов.

Разновидность сварных точек по типу соединения

Швы стыковые используются в стыковых соединениях. Выполняются они неотрывными. Отличием являются действия по подготовке плоскости в торце сечения и элементов, подготавливаемых к контакту. Благодаря этому открывается полный доступ к месту сварки и обеспечивается максимально эффективное проваривание плоскостей на всю толщину.

Среди стыковых швов можно различить разные виды:

Схема заполнения стыковых швов.

- Односторонние и двухсторонние без распилки краев.

- С односторонней или двухсторонней распилкой одного из краев.

- С односторонней распилкой обоих краев.

- Распилкой V или X-вида.

- Двухсторонней распилкой обоих краев.

Угловой тип соединений применяют, когда нужна сварка угловых швов. В изготовлении таких соединений используются угловые швы. Разделить их можно по беспрерывности и по зазору.

Дополнить вышеуказанные виды можно еще разновидностью, относящейся и к стыковым, и к угловым. Таковыми служат пробочные и прорезные разновидности. Прорезной тип используется, когда нужно верхний пласт, а возможно, и нижележащие, проплавить до основного элемента. В контакте утолщенных пластов прорезные швы и соединения выполняются по изготовленным жерлам. В таком виде они будут называться “пробочными” или в случае дуговой сварки «электрозаклепкой».

Вернуться к оглавлению

Различные виды сварочных швов

Различия сварки и виды сварочных швов по пребыванию в пространстве:

- сварка горизонтальных швов;

- сварка потолочных швов;

- нижние швы.

Применяется при сварочных работах, находящихся снизу на ровной плоскости. Они технически простейшие по исполнению. Высокая прочность стыков объясняется удобными условиями, в которых растопленный металл под своим весом устремляется в сварную ванну, которая расположена горизонтально. Эта работа самая легкая в исполнении и за ней легко уследить. В нахлесточных структурах угольные в нижней позиции выполняются непрерывными, без производства поперечных колебаний.

Сварка горизонтальных и потолочных швов.

Горизонтальные сварные швы. Ход сваривания горизонтальных точек связан с некоторыми трудностями. В ходе сваривания поперечным швом на вертикальной поверхности расплавленный металл может стекать на нижний край. Как следствие на верхнем краю может появиться подрез.

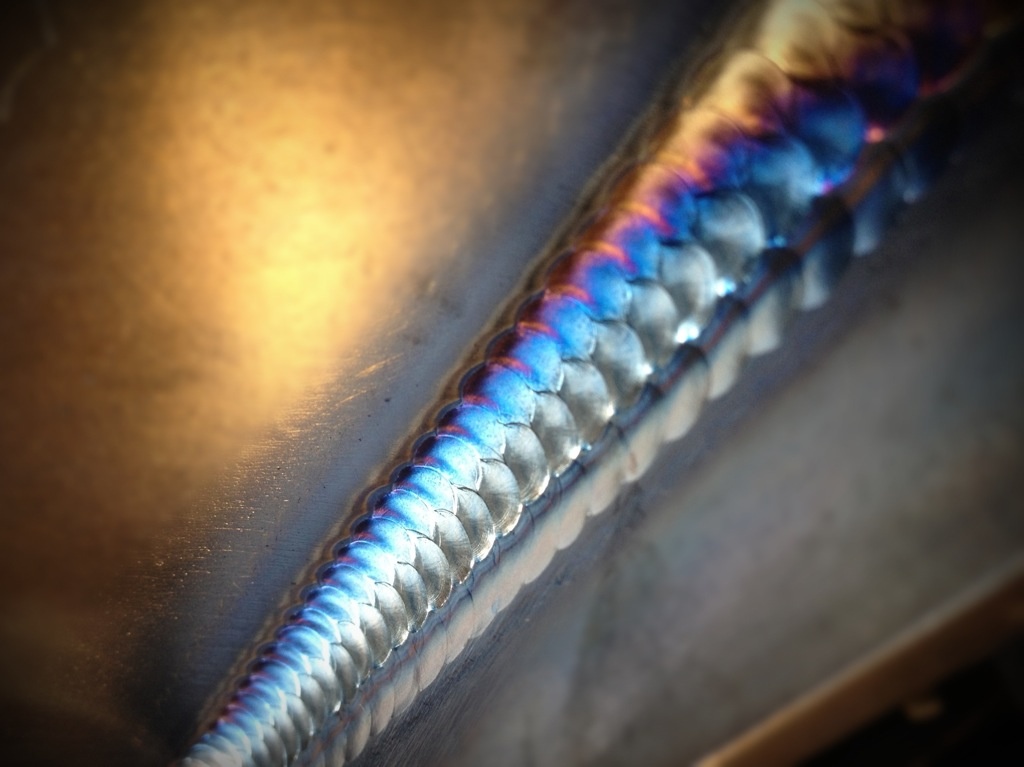

Вертикальные сварочные швы. В сварке вертикально стоящих деталей расположенный снизу металл призван удерживать плавящийся металл сверху, но при этом он получается грубым и в виде чешуи. Значительно сложнее получить качественное соединение при работе, направленной вниз. Сварка вертикальных швов в стоячей плоскости возможна лишь в ориентации снизу вверх и наоборот.

Потолочные швы. Сложнейший по исполнению вид сварных работ. В процессе работы затруднено выделение газов и шлаков, а также сложно расплав удерживать от стекания и добиваться прочности точки. Но несмотря на соблюдение всех техник потолочной сварки, швы все равно уступают по надежности сварочным швам, исполненным в остальных позициях.

Классификация особенностей сварных соединений по очертанию:

- сварка продольных швов;

- создание кольцевых швов.

Схема сварки вертикальных швов.

Для выполнения продольного типа сварочных работ требуется провести доскональную подготовку металла в точке предполагаемой сварки. Поверхности деталей должны быть очищены от заусениц, кромок и неровностей.

Кольцевые сварные швы. Сварные работы по окружностям требуют большой аккуратности и точности, тут же необходима калибровка сварочных токов, особенно при работе с малыми диаметрами.

Сварка кольцевых швов различается по очертанию. Они бывают:

- выпуклые;

- вогнутые;

- плоские.

Вернуться к оглавлению

Геометрия сварочных швов

Основными геометрическими параметрами являются: ширина, изогнутость, выпуклость и корень стыка.

Шириной называется зазор между обозримо различными гранями сплавления металлов. Изогнутость – это зазор промеж площади, протекающей по обозримым граням точки сварки и определенного металла в точке предельной вогнутости.

Для измерения выпуклости определяется зазор относительно уровней, протекающий по обозримым граням шва и основного металла в точке предельной выпуклости. Корень – это предельно отдаленная от профильного уровня грань, которая фактически является его обратной стороной.

Можно разделить такие швы по размерным нормам:

- катет;

- толщина;

- расчетная высота.

Схема выполнения угловых швов.

В угловом сварном шве для угловой сварки длина от уровня первой свариваемой детали до края шва на следующей детали и есть катет угольного шва. Катет относится к важным характеристикам, которые необходимо соблюдать в ходе сварных работ. При простых угольных соединениях с единым размером катет шва задается размером его краев. В сваривании тавровых конструкций катет имеет фиксированную величину, при этом используют единую размерность материалов. А при применении в сварных работах тавровых конструкций разной размерности он приравнивается к толщине более тонкого металла.

Начинающим можно упростить работу с деталями, расположив их для сварки «в лодочку». При сварке “в лодочку” сокращается вероятность появления подрезов, и замок получится прочнее.

Толщина угольного шва – это предельное удаление от его уровня до контакта предельного проплавления основного металла.

Что нужно помнить при сварке угловых соединений? Для угловых швов благоприятной считается вогнутая форма уровня с плавным переходом к основе. Это связано с проблематичностью проварки в угольных швах корня на всю толщину. В большинстве вариантов катет и толщину замеряют определенными лекалами.

Чтобы получить максимально прочное соединение, нужно ссылаться на множество факторов. Их учитывают при определении типа соединения в зависимости от необходимых характеристик свариваемых изделий.

Вернуться к оглавлению

Нормы использования сварки на величину шва

К главным нормам электросварки следует отнести:

- величину, плотность, полярность и род сварного напряжения;

- напряжение тока электродуги;

- темп сваривания;

- сечение торца проволоки.

Вспомогательными условиями являются:

- содержание и количество электродного нанесения;

- выход электрода, сварной проволоки;

- направленность электрода в ходе сваривания;

- количество и содержание используемого флюса.

Форма, величина и компонентное содержание шва во многом отличается, в зависимости от того, соблюдены ли требуемые условия; но не менее значимой является и правильность выполнения сварных работ.

С увеличением сварного тока растет углубленность провара без смены размера шва. Но в момент усиления дуги его ширина сильно увеличивается и уменьшается углубленность провара. Еще на ширину шва влияет вид инструмента, который используют при производстве таких работ. На “постоянке” ширина шва будет шире, чем при сваривании на “переменке”.

Также его ширина может меняться в зависимости от скорости соединения. Чем быстрее процесс, тем меньше и глубже стяжка. При сокращении размера сечения проволоки усиливается кучность тока в проводе, это приводит к углублению провара и выпуклости шва, при этом он уменьшается. Используя проволоки меньшего размера сечения, можно добиться более углубленного провара при тех же значениях силы тока. Главное, все сварочные работы проводить правильно, не нарушая технологии их выполнения и соблюдая правила техники безопасности.

Используя проволоки меньшего размера сечения, можно добиться более углубленного провара при тех же значениях силы тока. Главное, все сварочные работы проводить правильно, не нарушая технологии их выполнения и соблюдая правила техники безопасности.

Сварка и сварные соединения. Законченные сваркой швы. |

Персонал, участвующий в сварочных работах и техническом контроле, должен знать понятия, связанные с известными условиями или характерными особенностями законченных сваркой швов. Знание этих понятий полезно в процессе обмена информацией и способствует повышению умения правильно толковать смысл условных обозначений и определять зоны сварочных швов, которые могут потребовать дополнительной зачистки или доводки после сварки.

К числу понятий относящихся к швам с разделкой кромок (см.рис.1), принадлежат: лицевая сторона шва, кромка лицевой поверхности шва, корень шва, поверхность корня, выпуклость на лицевой стороне шва, выпуклость на обратной стороне шва.

Лицевая сторона шва – это «открытая поверхность сварного шва на той стороне, с которой выполнялась сварка». Кромка лицевой поверхности шва – это «линия контакта лицевой поверхности шва и основного металла». Корень шва – это, «точки, которые показаны на поперечном сечении (рис.1, 2) и в которых поверхность корня пересекается с поверхностями основного металла».

Кромка лицевой поверхности шва – это «линия контакта лицевой поверхности шва и основного металла». Корень шва – это, «точки, которые показаны на поперечном сечении (рис.1, 2) и в которых поверхность корня пересекается с поверхностями основного металла».

С понятием лицевой поверхности шва сходно понятие «поверхности корня», которое определяется как «открытая поверхность сварного шва на стороне, которая противоположна стороне, где была выполнена сварка».

Дополнительная терминология, относящаяся к швам с разделкой кромок, связана с выпуклостью сварного шва: выпуклость (усиление) сварного шва – это «металл, наплавленный сверх того количества, которое требуется для заполнения стыка». Выпуклость на лицевой стороне шва (обычно называется усилением) определяется как «утолщение сварного шва на той стороне соединения, с которой была выполнена сварка». С другой стороны, понятием выпуклость на обратной стороне шва обозначается утолщение шва на стороне, которая противоположна стороне, где была выполнена сварка». Понятие выпуклости на обратной стороне шва применяется только в случае сварных соединений с наложением шва на одной стороне, другими словами, при выполнении сварки с одной стороны, рис. 1С.

Понятие выпуклости на обратной стороне шва применяется только в случае сварных соединений с наложением шва на одной стороне, другими словами, при выполнении сварки с одной стороны, рис. 1С.

Когда сварка выполняется на двух сторонах, понятие выпуклости на лицевой стороне шва применяется как выпуклость (усиление) на обеих сторонах, рис.1А.

Стандартный набор понятий предусмотрен также для составных частей угловых швов. Как и в случае швов с разделкой кромок, поверхность углового шва называется «лицевой стороной шва». Линия контакта лицевой поверхности шва с основным металлом называется кромкой лицевой поверхности шва. Дальнейшее проникновение металла сварного шва в стык образует корень шва. «Расстояние от начала зазора между свариваемыми кромками до кромки лицевой поверхности углового шва называется катетом шва. Части углового шва показаны на рис.2.

Для описания размерных характеристик угловых швов имеются еще три параметра, а именно: вогнутость, выпуклость и толщина шва. Вогнутость и выпуклость характеризуют кривизну лицевой поверхности шва, а толщина шва равна длине, измеренной в его поперечном сечении. Способ измерения этих параметров показан на рис.3.

Вогнутость и выпуклость характеризуют кривизну лицевой поверхности шва, а толщина шва равна длине, измеренной в его поперечном сечении. Способ измерения этих параметров показан на рис.3.

Обзор дефектов и контроль качества сварных соединений

Дефекты и контроль качества сварных соединений

Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество сварных изделий зависит от соответствия материала техническим условиям, состояния оборудования и оснастки, правильности и уровня отработки технологической документации, соблюдения технологической дисциплины, а также квалификации работающих. Обеспечить высокие технические и эксплуатационные свойства изделий можно только при условии точного выполнения технологических процессов и их стабильности. Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Особую роль здесь играют различные способы объективного контроля как производственных процессов, так и готовых изделий. При правильной организации технологического процесса контроль должен быть его неотъемлемой частью. Обнаружение дефектов служит сигналом не только к отбраковке продукции, но и оперативной корректировке технологии.

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям.

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности — с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая, электрошлаковая и др.). Существуют следующие способы контроля сварочных процессов.

Контроль по образцам технологических проб. В этом случае периодически изготовляют образцы соединений из материала той же марки и толщины, что и свариваемое изделие, и подвергают их всесторонней проверке: внешнему осмотру, испытаниям на прочность соединений, просвечиванию рентгеновскими лучами, металлографическому исследованию и т.д. К недостаткам такого способа контроля следует отнести некоторое различие между образцом и изделием, а также возможность изменения сварочных условий с момента изготовления одного образца до момента изготовления следующего.

Контроль с использованием обобщающих параметров, имеющих прямую связь с качеством сварки, например использование дилатометрического эффекта в условиях точечной контактной сварки. Однако в большинстве случаев сварки плавлением трудно или не всегда удается выявить наличие обобщающего параметра, позволяющего достаточно надежно контролировать качество соединений.

Контроль параметров режима сварки. Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Так как в большинстве случаев определенных обобщающих параметров для процессов сварки плавлением нет, то на практике контролируют параметры, непосредственно определяющие режим сварки. При дуговой сварке такими параметрами в первую очередь являются сила тока, дуговое напряжение, скорость сварки, скорость подачи проволоки и др. Недостаток такого подхода заключается в необходимости контролирования многих параметров, каждый из которых в отдельности не может характеризовать непосредственно уровень качества получаемых соединений.

Контроль изделий производят пооперационно или после окончания изготовления. Последним способом обычно контролируют несложные изделия. Качество выполнения сварки на изделии оценивают по наличию наружных или внутренних дефектов. Развитие физики открыло большие возможности для создания высокоэффективных методов дефектоскопии с высокой разрешающей способностью, позволяющих проверять без разрушения качество сварных соединений в ответственных конструкциях.

Дефекты сварных соединений и причины их возникновения

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Рисунок 1 — Виды дефектов сварных швов:

а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги — это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке — недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор — повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог — наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддаетсяисправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и» т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором (рис. 2).

2).

Рисунок 2 — Вакуумный контроль шва: 1 – вакуумметр, 2 — резиновое уплотнение, 3 — мыльный раствор, 4 — камера.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты — трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 — 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 — 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе (рис. 3) поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Рисунок 3 — Магнитная запись дефектов на ленту: 1 — подвижный электромагнит, 2 — дефект шва, 3 — магнитная лента.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рисунок 4 — Схема радиационного просвечивания швов: а — рентгеновское, б — гамма-излучением: 1 — источник излучения, 2 — изделие, 3 — чувствительная пленка

Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Рисунок 5 — Ультразвуковой контроль швов: 1 — генератор УЗК, 2 — щуп, 3 — усилитель, 4 — экран.

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 — 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 — 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений — технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое .растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

Применяют также и методы контроля с разрушением изделия. В ходе таких испытаний устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т.е. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Другие статьи:Сварные швы на чертежах | Tekla User Assistance

Added April 3, 2019 by Tekla User Assistance [email protected]

Tekla Structures отображает добавленные в модель сварные швы в виде собственно швов и меток сварных швов на чертежах. Метки сварных швов также можно вручную добавлять на открытые чертежи.

Метки сварных швов также можно вручную добавлять на открытые чертежи.

Понятия, связанные со сварными швами

Сварные швы модели отображаются на чертежах в виде меток сварных швов или сварных швов . Сварными швами и метками сварных швов можно управлять отдельно. Например, можно отобразить сварные швы на одном виде чертежа, а метки сварных швов — на другом.

Сварные 3D-швы модели являются представлениями сварных швов на практике. Твердотельные элементы сварных швов на чертежах — это представления сварных швов в моделях. Сварной стык — это часть сварного шва, где вычерчивается твердотельный элемент. Сварной шов может состоять из нескольких сварных стыков.

Твердотельные элементы сварных швов отображаются на чертежах в следующих случаях.

Твердотельные элементы сварных швов отображаются на чертежах для тех типов сварных швов , для которых имеются соответствующие твердотельные объекты. Если у сварного шва нет соответствующего твердотельного объекта, в модели он будет показан в виде шестиугольного местозаполнителя и изображаться на чертежах в виде твердотельного элемента он не будет.

Сварные швы с пользовательскими поперечными сечениями также поддерживаются.

Твердотельные элементы сварных швов могут отображаться в виде контуров или кривых со скрытыми линиями или без них.

В первом примере сварные швы справа и посредине изображены с контурами и собственными скрытыми линиями. Сварной шов слева изображен в виде траектории сварки со скрытыми линиями:

Второй пример — поперечное сечение конструкции. Сварные швы слева и посредине изображены с контурами, а сварной шов справа изображен в виде траектории. Размеры сварных швов добавлены вручную.

Символы сварки внутри меток сварных швов указывают на свойства, заданные для сварного шва в модели или для метки сварного шва на чертеже. Ниже приведен пример сварного стыка модели (обозначен красным цветом) и метки сварного шва модели (обозначен зеленым цветом) на чертеже.

Помимо символов сварки, метка сварного шва также содержит опорную линию и стрелку. Стрелка соединяет опорную линию со стороной соединения со стрелкой. Сварные швы на стороне стрелки и на другой стороне детали могут иметь разные свойства сварки.

Стрелка соединяет опорную линию со стороной соединения со стрелкой. Сварные швы на стороне стрелки и на другой стороне детали могут иметь разные свойства сварки.

Размещение сварных швов

При сваривании деталей сварные швы можно размещать:

только на сторонах стрелок;

только на других сторонах;

на сторонах стрелок и на других сторонах.

На приведенных ниже рисунках описываются основные принципы размещения сварных швов.

(1) Над линией

(2) Под линией

(3) Сторона стрелки сварного шва

(4) Другая сторона сварного шва

По умолчанию Tekla Structures помещает сварные швы над линией в соответствии со стандартом ISO. Изменить эту настройку и размещать стрелки под линией в соответствии со стандартом AISC можно с помощью расширенного параметра XS_AISC_WELD_MARK.

Добавленные вручную метки сварных швов

Чтобы добавить метки сварных швов на открытом чертеже:

Выберите сварные швы и добавьте метку сварного шва, созданного в модели, с помощью команды Добавить метку сварного шва в контекстном меню.

Добавьте метку сварного шва, созданного на чертеже, с помощью команды Метка сварного шва на вкладке Аннотации.

Чтобы узнать больше, перейдите по ссылкам ниже:

Заполнение сварного шва по сечению и длине

Чтобы заполнить сечение шва, может понадобиться не один проход. И в зависимости от этого могут быть однослойные, многослойные, многослойно-многоходные швы. Схематично такие швы изображены на рис.

Рис. 1. Движение электрода при различных режимах прогрева. 1 — при слабом прогреве кромок, 2— при усиленном прогреве кромок, 3 — при усиленном прогреве одной кромки, 4 — при хорошем прогреве корня шва

Если число слоев равно числу проходов дутой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным. Многослойные швы чаще применяют в стыковых, соединениях, многопроходные — в угловых и тавровых. По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов выполняется различными способами. На рис. 3 представлены такие схемы сварки. Самое простое — это выполнение коротких швов.

Рис. 2. Виды заполнения сварного шва: 1 — однослойный шов; 2 — многопроходной шов; 3 — многослойный многопроходной шов

Осуществляется движение напроход — от начала до кон-ца шва. Если шов более длинный (назовем его швом средней длины), то сварка идет от средины к концам (обратноступенчатым способом). Если варится шов большой длины, то выполняться он может как обратносту-пенчатым способом, так и вразброс. Одна особенность — если применяется обратноступенчатый способ, то весь шов разбивается на небольшие участки (по 200—150 мм). и сварка на каждом участке ведется в направлении, об ратном общему направлению сварки.

«Горка» или «каскад» применяются при выполнении швов конструкций, несущих большую нагрузку и конструкций значительной толщины. При толщинах в 20—25 мм возникают объемные напряжения и появляется опасность возникновения трещин. При сварке «горкой» сама зона сварки должна постоянно находиться в горячем состоянии, что очень важно для предупреждения появления трещин.

Разновидностью сварки «горкой» является сварка «каскадом».

При сварке, низкоуглеродистой стали каждый слой шва имеет толщину 3—5 мм в зависимости от сварочного тока. Например, при токе 100 А дута расплавляет металл на глубину около 1 мм, при этом металл нижнего слоя подвергается термической обработке на глубину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.

Рис. 3. Схемы сварки. 1— сварка иапроход; 2 — сварка от середины к краям; 3 — сварка обргвгноступеичатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6— сварка горкой

Чтобы получить мелкозернистую структуру корневого шва, надо нанести подварочный валик, использовав для этого электрод диаметром 3 мм при силе тока в 100 А. Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Окончание шва. При окончании сварки — обрыве дуги в конце шва — следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл, заполнит кратер.

При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин.

Сварка многослойных швов. Сварочные швы: виды швов и соединений

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный ) или за несколько проходов (многослойный многопроходный ).

При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный ) или за несколько проходов (многослойный многопроходный ).

Сварка за один проход предпочтительнее при ширине шва не более 14-16 мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины

МНОГОСЛОЙНЫЙ

чаще — для стыковых швов

I — VI — очередность нанесения слоев

МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

чаще — для угловых и тавровых

I — III — очередность нанесения слоев; 1 — 8 — очередность наложения швов

Для равномерного прогрева металла по всей длине швы накладывают:

- двойным слоем

- горком

- каскадом

- поперечной

- блоками

- горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

СВАРКА «ГОРКОЙ» — разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям

Оба метода — это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в .По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении. Когда сварочный шов располагается под углом 0°к поверхности земли;

- В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном. Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

- В “лодочку”. Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось . Для всех остальных необходимы технологические знания.

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва – движение электрода: полумесяцем, “елочкой” или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь. Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе “лесенкой”. Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка с отрывом дуги

На форму стыка большое влияние оказывает сила тока. Ток, чаще всего, на 5-10А меньше рекомендованных значений для определенного типа электродов и толщины материала. Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока. Ванна обязательно должна оставаться на месте.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

Движение электрода по спирали

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов. Затем, по необходимости, сделайте проход над первым.

Горизонтальные угловые швы в нахлесточных соединениях свариваются достаточно просто, техника выполнения повторяет сварку в нижнем положении.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

При длинной дуге будут образовываться подрезы.

Способы выполнения потолочных швов

Сварка потолочных швов осуществляется по такому же принципу – металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием.

К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая – вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм – двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии. Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других – 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов – важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

Сварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

1 Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

1.1 Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1. 5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

1.2

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

1.3 Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

2 Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.