сварка поворотных и неповоротных труб в неповоротном положении

Содержание:

Технология сварки неповоротных стыков труб подбирается в соответствии с тем, как расположены трубы и с каким наклоном.

В связи с этим выделяют несколько видов сварных соединений:

- Вертикальное.

- Горизонтальное.

- С уклоном в 450.

Кроме того, способ сварки во многом зависит от толщины стенок трубных изделий. К примеру, соединение трубных изделий, имеющих стенки толщиной 12 миллиметров, выполняется методом наложения трех слоев. При этом толщина каждого слоя не должна превышать 4 мм. Сварка неповоротных стыков труб имеет множество особенностей, определяющие наклон электродов, которые следует знать.

Правила техники безопасности

Приступая к соединению поворотных стыков труб или неповоротных аналогов, нужно знать, что работы такого типа имеют высокий уровень опасности.

Соединение трубных изделий встык посредством газовой или электрической сварки необходимо выполнять на специально оборудованных площадках, которые имеют специальное оснащение, включая различные средства защиты от электрической дуги. Эти элементы распределяются так, чтобы присутствующие поблизости люди были полностью изолированы.

Для соединения трубных изделий, имеющих большое диаметральное сечение и вес свыше 20 кг, рекомендуется использовать специальные подъемники. Вход на площадку требуется освободить, его ширина не может быть менее 1 м. Рабочие температурные значения в помещении должны поддерживаться в пределах +16

Согласно технологии осуществления работ, предполагающих использование сварочного оборудования, все металлические детали и элементы должны быть заземленными (прочитайте также: «Виды технологий сварки труб – преимущества и недостатки способов»). Аналогичные требования предъявляются для корпуса трансформатора и рабочего места. Применение сварочного устройства допускается только с изолированными проводами и кабелем.

Аналогичные требования предъявляются для корпуса трансформатора и рабочего места. Применение сварочного устройства допускается только с изолированными проводами и кабелем.

Как уже говорилось выше, соединение неповоротных стыков трубы выполняется несколькими способами, которые напрямую зависят от того, как расположена труба.

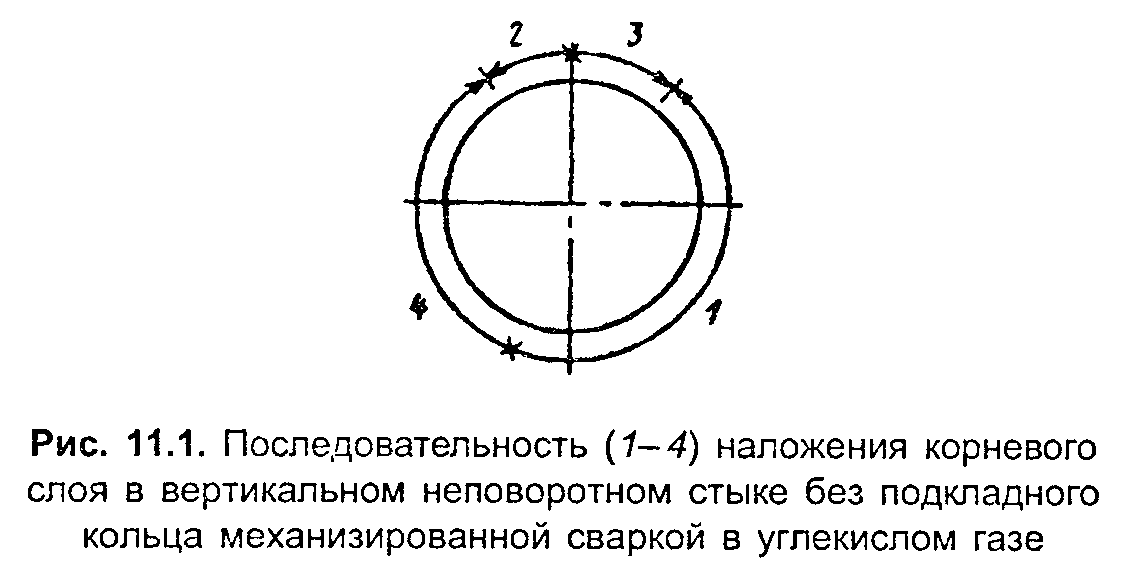

Вертикальное сваривание неповоротных стыков

Наложение швов по вертикали на не поворачивающиеся торцы свариваемых труб выполняется аналогично горизонтальному свариванию с одним различием: постоянная смена наклона электрода по отношению к периметру шва.

Процесс сварки предполагает выполнение таких шагов:

- Создается стык, получаемый в процессе сварки трубы, который относится к корневому валику.

- Формируется три валика, которые должны заполнить разделку.

- Создается замок, соединяющий начало и конец валика.

- Выполняется декоративный шов.

Первый шаг считается самым важным, так как в это время создается соединение, формирующее основу шва. Диапазон сварочного тока определяется толщиной металла и зазором между стыкующимися деталями. На первом этапе создается два основных валика.

Диапазон сварочного тока определяется толщиной металла и зазором между стыкующимися деталями. На первом этапе создается два основных валика.

Для создания стыка на трубе захватывают основание каждой соединяемой кромки, в это же время формируется второй корневой слой и поправляется первый слой.

Формирование обратного валика с использованием электродов диаметром 3 мм выполняется только в тех случаях, если свариваемый стык должен быть высокого качества.

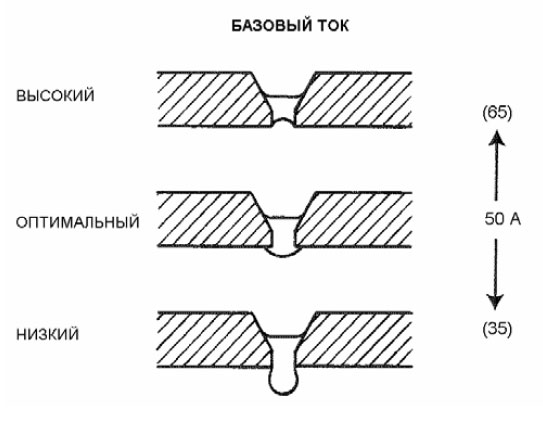

Для выполнения работы выбирают средний или минимальный диапазон тока, учитывая при этом следующее:

- Толщина металлической заготовки.

- Расстояние между кромками изделий.

- Толщина притупления.

Наклон электрода определяется направлением сварных проведений и зависит от проплавления первого слоя шва.

Длина дуги также зависит от степени проплавления:

- Короткая дуга используется в том случае, когда коренной валик недостаточно проплавлен.

- Средняя дуга — при хорошем проплавлении.

Скоростные показатели сварки во многом зависят от объема сварочной ванны. Валик большой высоты на стыках металлических деталей приводит к тому, что он на протяжении долгого времени не застывает. Это может стать причиной образования различных дефектов. Подбирая скорость сварки необходимо помнить, что только качественный сплав кромок обеспечивает нормальное состояние валика.

Обработку металла определенной толщины, а также выборку и подварку, рекомендуется выполнять электродами диаметром 4 мм. При этом наклон электрода должен быть отличным от угла наклона при работе с корневым валиком. Здесь следует применить метод, который называется «угол назад». Скорость в этом случае должна быть такой, чтобы валик оставался в норме.

Правила заполнения заделки труб

Начинать заполнение заделки нужно с низа кромки, которая является площадкой. Это необходимо для выбора оптимального способа сварки. Валик горизонтального расположения следует выполнять в повышенном режиме. Также метод сварки определяется расположением шлака, «угол назад» или « под прямой угол».

Валик горизонтального расположения следует выполнять в повышенном режиме. Также метод сварки определяется расположением шлака, «угол назад» или « под прямой угол».

Для получения валика необходимо усиление или «горбинка», образующаяся при сварке в положении снизу для создания полки, благодаря которой выполняется сварка следующего валика при повышенном режиме. Вторая обработка должна проводиться аккуратными движениями, придерживаясь нижнего края.

Перед началом сварки третьего валика определяют уровень его полноты. При этом важно, чтобы разделка, незаполненная между соединительным швом и верхней кромкой, была не очень большой для четвертого валика и не очень узкой для двух валиков. Третий валик по верхнему краю должен иметь наименьшее значение ширины до верхней кромки. Оптимальный размер может совпадать с диаметром электрода.

Заполнение разделки проводится при формировании еще 3 валиков, которые позволяют заполнить основу сварного шва и укрепить стык.

Выполнение замков

Этап выполнения замков предполагает окончательные работы по формированию валиков. При этом сварка каждого валика сопровождается заступом на основной шов величиной 2 мм. Готовый замок представляет исходную точку валика, со смещением по отношению к предыдущему слою на 5 мм.

Декоративный шов завершает сварку труб в неповоротном положении. Выполняя наплавку в горизонтальном положении, формируют узкие валики. Последний из них должен быть абсолютно плоским. Сваривание выполняется в высокоскоростном режиме.

При полном сваривании стыка должен учитываться весь периметр без обрыва. Допускается смещение замков относительно друг друга не больше, чем на 50 мм.

Многопроходной вид сварки поворотных и неповоротных труб, имеющих толстые стенки, предполагает спиралевидное ведение. В этом случае сокращается количество замков и, как следствие, уменьшается число дефектов. Сварку следует прекращать на расстоянии около 20 мм от начала валика, чтобы выровнять сварные швы по высоте. Больший валик можно подрубить, а также сточить.

В этом случае сокращается количество замков и, как следствие, уменьшается число дефектов. Сварку следует прекращать на расстоянии около 20 мм от начала валика, чтобы выровнять сварные швы по высоте. Больший валик можно подрубить, а также сточить.

Подрубить валик можно практическим способом, позволяющим снизить количество замков и выполнить более качественное соединение. Такой способ берет начало от кромки валика, которая подплавляется задержкой дуги. Затем делают заход на валик с действующей электродугой и переходят на следующий слой, учитывая предыдущий. В результате окончание одного слоя становится продолжение другого валика.

Горизонтальная наплавка

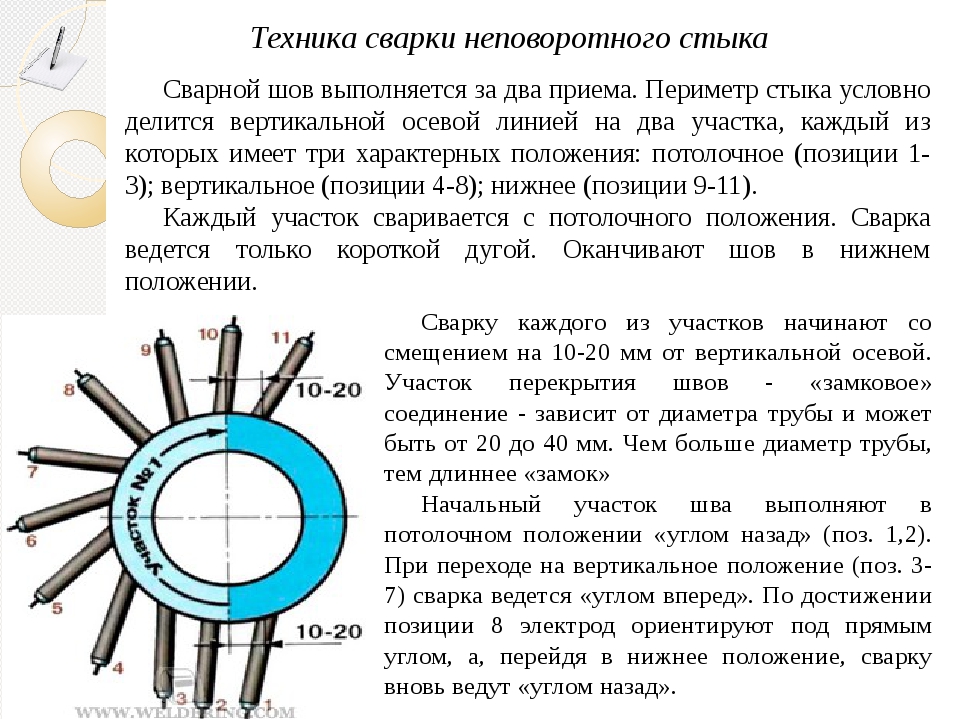

Сварка неповоротных стыковых труб горизонтального расположения считается достаточно сложной технологией. Выполнить такую работу может только профессиональный сварщик, имеющий определенные навыки и опыт. Наиболее трудным можно назвать постоянное регулирование электрода для изменения угла наклона.

Сварка выполняется в трех последовательных позициях:

- Потолочная.

- Вертикальная.

- Нижняя.

Каждый шов выполняется с индивидуальным значением величины тока. Потолочная позиция предусматривает сварку на высоком уровне мощности. Все этапы предполагают безотрывную сварку, в ее начале лучше всего использовать метод «углом назад», а завершать работу — «углом вперед».

Сварка труб под углом 45 градусов

Выполнение сварки трубных изделий, располагающихся под углом 450, имеет некоторые особенности. В частности речь идет о пространственном положении шва, учитывая определенный угол. Выполнять работы такого типа могут универсальные мастера, выполняющие различными навыками сварки. Первый валик создается посредством электрода под прямым углом.

Шов формируется при непрерывном заполнении второго слоя. После этого сразу переходят к проплавке первого слоя. Выполнив сварку с постоянным применением электрода, требуется провести фиксацию трубы для создания горизонтально и вертикально расположенных швов. В этом случае сварочный слой с лицевой стороны не является плоским, если сравнивать с остальными валиками.

Выполнив сварку с постоянным применением электрода, требуется провести фиксацию трубы для создания горизонтально и вертикально расположенных швов. В этом случае сварочный слой с лицевой стороны не является плоским, если сравнивать с остальными валиками.

Вертикальное соединение металлических труб посредством дуговой ручной сварки осуществляется аналогично сварке в горизонтальном положении. Отличительной особенность первого способа можно назвать использование метода, осуществление которого подразумевает применение поступательного движения электродов. Следовательно, требуется постоянно регулировать угол наклона электродов относительно шва, который проходит вдоль всего периметра свариваемого трубного изделия.

Поворотный стык — труба — Большая Энциклопедия Нефти и Газа, статья, страница 1

Поворотный стык — труба

Cтраница 1

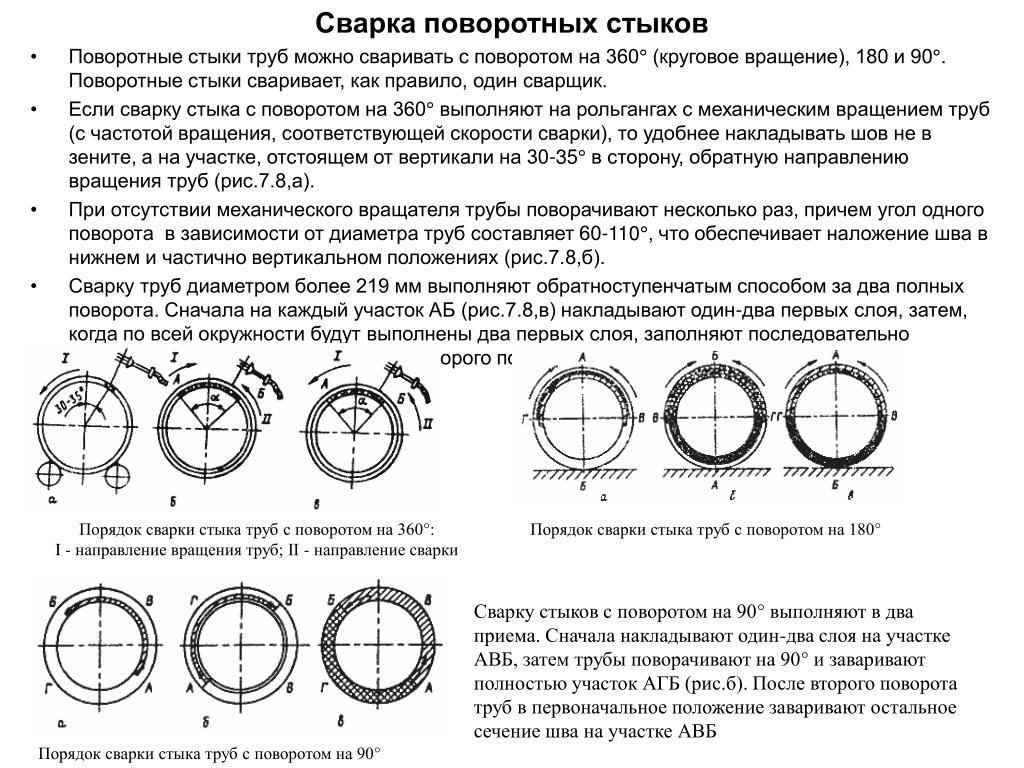

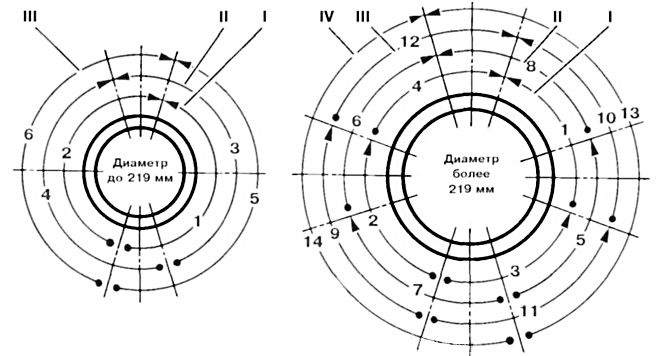

Поворотные стыки труб диаметром до 200 мм включительно сваривают без разбивки на участки. После выполнения первого слоя второй и последующие слои смещают на 30 — 40 мм по отношению к предыдущему слою, а затем ведут сварку в направлении, обратном направлению сварки предыдущего слоя.

[2]

После выполнения первого слоя второй и последующие слои смещают на 30 — 40 мм по отношению к предыдущему слою, а затем ведут сварку в направлении, обратном направлению сварки предыдущего слоя.

[2]

Поворотные стыки труб в зависимости от диаметра и толщины стенки сваривают следующими способами: автоматической сваркой под флюсом основного и плакирующего слоя; автоматической сваркой под флюсом основного слоя и ручной сваркой покрытыми электродами или аргонодуговой сваркой плакирующего слоя; сваркой в среде СО2 основного слоя и аргонодуговой сваркой плакирующего слоя. [3]

Поворотные стыки труб диаметром 1420 мм с толщиной стенки до 17 мм необходимо выполнять двусторонней сваркой. Торцы труб проходят механическую обработку с одновременным нанесением риски на внутренней поверхности для автоматического направления внутренней сварочной головки по стыку. Сборку выполняют с помощью самоходного центратора, вращение обеспечивается поворотными роликами стенда. Автоматическую сварку внутреннего шва под флюсом выполняет оператор, который наблюдает за процессом по приборам.

[5]

Автоматическую сварку внутреннего шва под флюсом выполняет оператор, который наблюдает за процессом по приборам.

[5]

Сварку поворотных стыков труб без подкладных колец выполняют со значительным смещением головки от вертикальной оси стыка под углом 30 — 60 ( рис. 17) и поперечными колебаниями поперек стыка. [6]

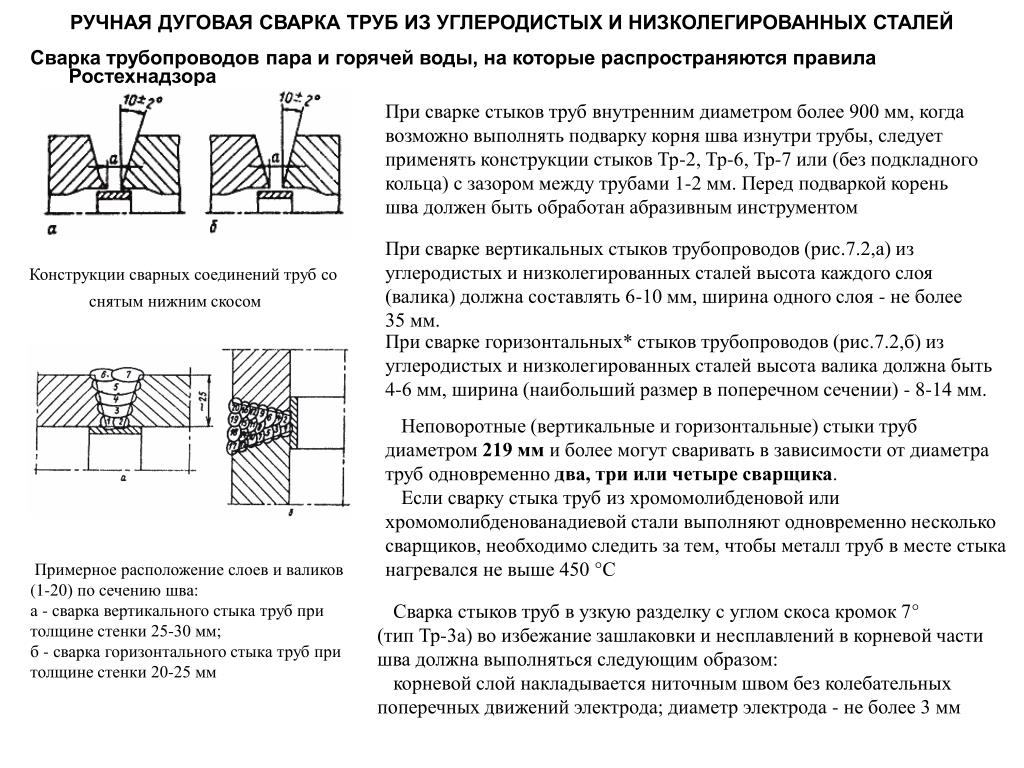

Сварка поворотных стыков труб из углеродистых и низколегированных сталей Поворотным называют стык, сварку которого выполняют в наиболее удобном ( обычно нижнем) положении, а трубный узел при этом вращают ( поворачивают) вокруг оси, перпендикулярной к плоскости сечения стыка. [7]

Швы поворотных стыков труб из легированных сталей выполняют преимущественно автоматической сваркой в защитных газах, причем первый проход шва сваривают неплавящимся ( вольфрамовым) электродом, а последующие — плавящимся. [8]

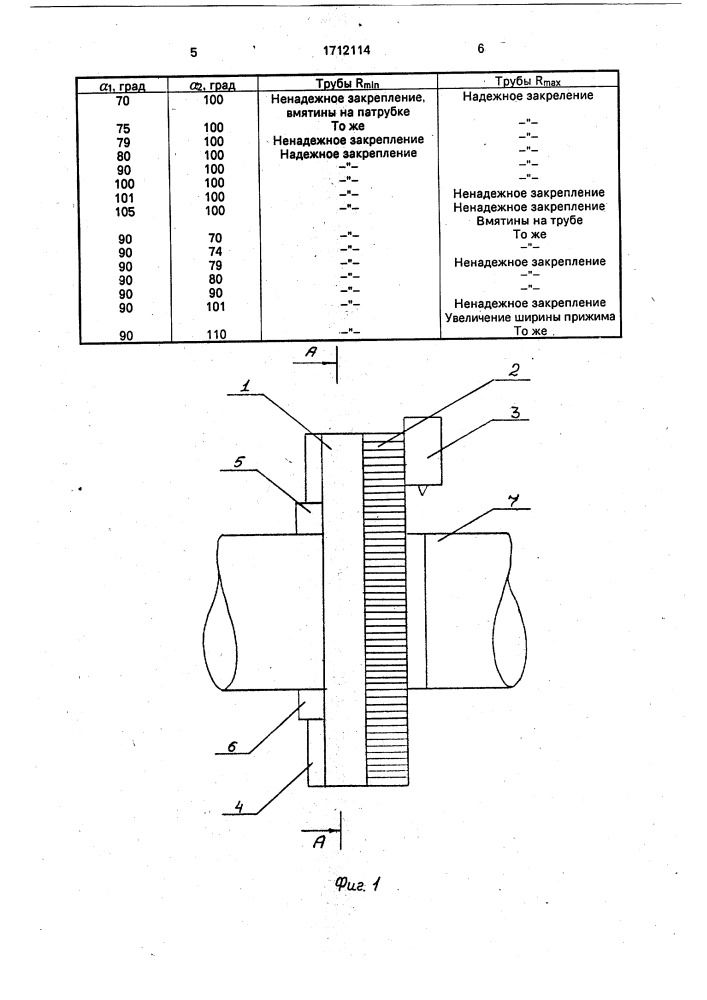

Сварка поворотных стыков труб расщепленным электродом позволяет получать сварные соединения высокого качества; технологические возможности дуги по сравнению со сваркой колеблющимся электродом значительно расширяются. При а90 глубина проплавления наименьшая, а ширина шва наибольшая, что позволяет без прожогов сваривать участки стыка со значительным зазором или со смещенными кромками. Расположение электродов вдоль стыка ( а0) способствует получению шва наименьшей ширины, но с глубоким проваром.

[9]

При а90 глубина проплавления наименьшая, а ширина шва наибольшая, что позволяет без прожогов сваривать участки стыка со значительным зазором или со смещенными кромками. Расположение электродов вдоль стыка ( а0) способствует получению шва наименьшей ширины, но с глубоким проваром.

[9]

Большинство поворотных стыков труб и деталей, выполняемых в трубозаготовительных цехах и мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика. Вид сварки, порядок контроля, режимы и способы термической обработки сварных стыков устанавливают соответствующие производственные инструкции за исключением случаев, специально оговоренных в проекте. [10]

Для сварки поворотных стыков труб применяют автомат АСП-60. Автомат позволяет сваривать трубы диаметром от 426 до 1220 мм — без подкладных колец. [11]

[11]

Автоматическая сварка поворотных стыков труб двумя электродными проволоками, расположенными вдоль оси шва на расстоянии 4 — 6 мм друг от друга. [12]

Для сварки поворотных стыков труб, приварки фланцев и других элементов трубопроводов используют универсальные сварочные манипуляторы с применением переносных роликоопор или других приспособлений. Свариваемый узел закрепляют в патроне планшайбы манипулятора, устанавливают в удобное для сварки положение ( рис. 205) и при ручной сварке периодически поворачивают на некоторый угол. [13]

При заварке поворотных стыков труб первый слой должен обеспечить полное проплавление притупленных кромок. Очередность сварки стыка показана на рис. VI-12, а, б, в. Высота первого слоя шва должна составлять 40 — 60 % от толщины стенки, второго вместе с первым 70 — 90 %; третий слой должен полностью заплавить разделку и создать необходимое усиление. [15]

[15]

Страницы: 1 2 3 4 5

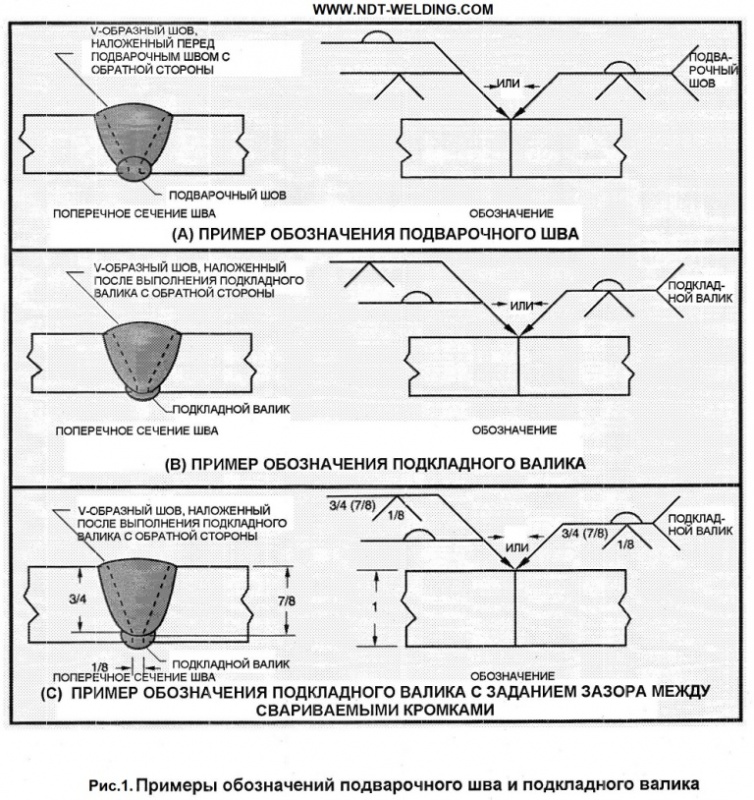

Стыки сварка — Справочник химика 21

При подготовке труб к сварке поверхности труб зачищают стальными щетками или шлифовальными машинками на длину 10—30 мм от стыка. Трубы толщиной до 5 мм сваривают без разделки кромок, у толстостенных труб кромки скашивают под углом 15—35°. Угол скоса проверяют шаблоном, а перпендикулярность — угольником. Свариваемые стыки центруют (рис.-25). Соосность труб проверяют линейкой длиной 400 мм. Допускаемый просвет между трубой и линейкой на расстоянии 200 мм от стыка для труб диаметром до 100 мм не более 1 мм, для труб большего диаметра — 2 мм. Смещение кромок и разность толщин труб при необработанных концах не должны превышать 10—15% толщины стенки и не должны быть больше 3 мм. Расстояние между швами должно быть не менее 200 мм. При сварке сначала трубы прихватывают в трех-четырех местах, выдерживая зазоры между стыками для газовой сварки 0,5—2 мм, для ручной электросварки 1,5—3 мм при толщине стенки до 8 мм и 2—3,5 мм при толщине стенки более 8 мм. При сварке наиболее ответственных соединений скосов производят механическую обработку, обеспечивают точную центровку стыков. Сварку выполняют с применением подкладных колец. [c.60]

При сварке сначала трубы прихватывают в трех-четырех местах, выдерживая зазоры между стыками для газовой сварки 0,5—2 мм, для ручной электросварки 1,5—3 мм при толщине стенки до 8 мм и 2—3,5 мм при толщине стенки более 8 мм. При сварке наиболее ответственных соединений скосов производят механическую обработку, обеспечивают точную центровку стыков. Сварку выполняют с применением подкладных колец. [c.60] Ряд диаметров. Обечайки корпусов кожухотрубчатых теплообменных аппаратов различных типов и- функционального назначения из черных и цветных металлов и сплавов обычно проектируют цилиндрической формы, предполагая их изготовление путем вальцовки из листового материала и соединения продольного стыка сваркой или пайкой. [c.357]

Свальцованные из листов цилиндрические обечайки после соединения стыка сваркой или пайкой проходят технологическую правку (калибровку). Обработка наружной и внутренней поверхностей обечаек на станке обычно не производится. [c.182]

[c.182]

При изготовлении корпуса из карт лист длиной 6—8 м (в зависимости от длины аппарата) обрезается в размер по периметру и изгибается вдоль волокон. Преимущество изготовления корпусов из карт—в резком сокращении трудоемкости сборочных работ (отсутствуют кольцевые стыки) сварка швов, кроме одного замыкающего, производится на плоскости, что улучшает качество [c.33]

Кроме фланцевых соединений (из винипласта или стали) соединение элементов может производиться встык, с дополнительной обваркой пластикатом места стыка сваркой встык с усилением приварной муфтой. Наиболее распространено разъемное соединение на приварных фланцах из винипласта. [c.171]

Сборку и сварку коллекторов осуществляют в такой последовательности устанавливают и приваривают донышки к тройникам, устанавливают и обваривают штуцера, производят сборку трубы с тройниками и прихватывают электросваркой в четырех местах стыки. Сварку стыков трубы с тройниками выполняют при монтаже котла. Осуществляют разметку и сверление отверстий диаметром 38 мм (рис. 10, а). [c.47]

Осуществляют разметку и сверление отверстий диаметром 38 мм (рис. 10, а). [c.47]

Сварка стыков труб может быть поворотной и неповоротной. Ручная дуговая сварка поворотных стыков труб больших диаметров производится в два или три слоя. Для уменьшения возможности образования грата внутри стыка сварку первого слоя производят способом, указанным на фиг. 34. [c.629]

Первый — это подвесные подмости, служащие для обслуживания монтажных узлов, расположенных на значительной высоте. Эти подмости подвешиваются к конструкциям, с подмостей рабочие могут производить различные операции, как-то заводку элемента и его крепление, рассверловку и клепку монтажных стыков, сварку и т. п. [c.168]

Цилиндрические обечайки из стали, цветных металлов и их сплавов, винипласта при давлении среды в аппарате до 10 МПа изготовляют преимущественно из вальцованных листов с последующей сваркой стыков.

Сварка продольных и поперечных швов должна производиться только стыковой. Стыки цилиндрических обечаек из медных и латунных сплавов кроме сварки могут соединяться пайкой. После сварки или пайки стыка цилиндрические обечайки подвергаются правке. [c.42]

Сварка продольных и поперечных швов должна производиться только стыковой. Стыки цилиндрических обечаек из медных и латунных сплавов кроме сварки могут соединяться пайкой. После сварки или пайки стыка цилиндрические обечайки подвергаются правке. [c.42]Для контроля качества сварных соединений трубопроводов, подлежащих приемке органами Госгортехнадзора или газовой технической инспекцией. Рис. 10—13. каждый сварщик одновременно со сваркой трубопро- Разметка вода обязан сварить контрольный стык. Сварка кон- контрольно-трольных стыков должна производиться в условиях, го стыка одинаковых со сваркой трубопровода, с применением для изготов-тех же материалов и в том же положении, в кото- ления образ-ром выполняются сварщиком стыки свариваемого цов [c.603]

В процессе изготовления узлов и плетей трубопроводов производят систематический пооперационный контроль, чтобы предупредить возможное появление дефектов в сварных соединениях. Проверяют качество исходных материалов, подготовки кромок труб перед сваркой, сборки стыков, сварки. Осматривают электроды, сварочную проволоку, флюсы. При эхом независимо от сертификатов каждую партию электродов подвергают технологическим испытаниям. [c.53]

Осматривают электроды, сварочную проволоку, флюсы. При эхом независимо от сертификатов каждую партию электродов подвергают технологическим испытаниям. [c.53]

Удобнее вести сварку вольфрамовым электродом, так как при этом перенос металла в сварочную ванну отсутствует, дуга горит спокойно и расплавленный металл надежно удерживается на кромках стыка. Сварку ведут на постоянном режиме с присадкой или без присадки. При сварке без присадки шов получается более ровный и качественный. [c.76]

После установки и выверки первых двух поясов наружной стенки сваривают вертикальные стыки, горизонтальный и упорный стыки (сварка первого пояса с наружным днищем). [c.276]

При сварке винипластовых труб и деталей не допускается образования воздушных пустот, которые приводят к ослаблению стыка. Сварка считается нормальной, если перед прутком по мере его перемещения движется небольшая волна расплавленной массы материала и если после остывания пруток невозможно оторвать от поверхности шва, не повредив самого прутка. Пере- [c.196]

Пере- [c.196]

По положению в пространстве различают горизонтальные, нижние, вертикальные, потолочные и наклонные сварные швы. При изготовлении трубных деталей и при сборке их в элементы и узлы, а также при монтаже трубопроводов желательно сваривать стыки в наиболее выгодном — нижнем положении, поворачивая их вокруг оси, т. е. применять поворотные стыки. Сварка неповоротных стыков значительно труднее, чем поворотных, так как часть стыка при этом неизбежно должна выполняться в потолочном положении. [c.189]

В местах работы людей по сборке стыков, сварке их, установке арматуры и т. д. траншеи с вертикальными стенками и без креплений должны иметь местные откосы или местные крепления. [c.292]

Кольцевые стыки труб сваривают в раструб заливным швом. Для этого один конец трубы развальцовывают оправкой. К нему пристыковывают конец второй трубы, кромки которой для плотного прилегания предварительно скашивают. Трубы со стенками толщиной 5 мм и более также сваривают в стык. Сварку производят в нижнем положении с поворотом трубы. [c.157]

Сварку производят в нижнем положении с поворотом трубы. [c.157]

Наклеивание материала выполняется в следующей последовательности нанесение и сушка грунтовок, послойное наклеивание материалов, герметизация стыков (сварка или склейка), сушка (выдержка) оклеечного покрытия. Система покрытия (вид наклеиваемого и клеящего материалов, количество наносимых слоев) регламентируется ППР. [c.182]

Для возможности проверки качества сварных соединений трубопроводов, подлежащих приемке органами Госгортехнадзора или газовой технической инспекцией, каждый сварщик одновременно со сваркой трубопровода обязан сварить контрольный стык. Сварка контрольных стыков должна производиться в условиях, одинаковых со сваркой трубопровода, с применением тех же материалов и в том же положении, в котором выполняются сварщиком стыки свариваемого трубопровода. Сварка контрольных стыков должна производиться также в том случае, когда в процессе работы сварщику приходится менять марку стали труб или марку электродов. [c.722]

[c.722]

Аргонно-дуговая сварка алюминия неплавящимся (вольфрамовым) электродом. Для образования правильного шва должны применяться металлические подкладки с канавкой по линии стыка. Сварка производится переменным током высокой частоты. [c.86]

Заварку первого слоя шва неповоротных стыков также выполняют газоэлектрической сваркой, автоматами и полуавтоматами. В зависимости от зазора в стыке сварку ведут сверху вниз или снизу вверх. [c.179]

Для контроля качества сварных соединений трубопроводов и его деталей одновременно со сваркой каждый сварщик обязан сварить контрольные стыки в количестве 1 % Для углеродистых и низколегированных марок сталей и 2% для аустенитных марок сталей от общего числа сваренных 1Ш однотипных стыков, но не менее одного стыка. Сварка контрольных стыков осуществляется в условиях, тождественных с условиями сварки трубопровода. [c.189]

В комплекс работ по монтажу блоков входят устройство подмостей разбивка осей трубопроводов строповка подъем и установка блоков в проектное положение временное крепление блоков расстроповка сборка монтажных стыков сварка [c. 176]

176]

В комплекс работ по монтажу блоков входят устройство подмостей разбивка осей трубопроводов строповка подъем и установка блоков в проектное положение временное крепление блоков расстроповка сборка монтажных стыков сварка стыков испытание и приемка трубопроводов заделка стыков теплоизоляции. [c.186]

Стыки с выявленными при контроле дефектами могут быть исправлены, если их суммарная длина не превышает 10 % периметра. Стыки с трещинами ремонту не подлежат и должны быть вырезаны. Выполнять ремонт стыков сваркой изнутри труб не допускается.-Дефектное место шва удаляют абразивным инструментом или газовым резаком с после- дующей обработкой поверхности реза до металлического блеска шлифмашинкой. Заваривают ремонтные участки шва электродами с основным покрьггием диаметром 2,5 — 3,25 мм в соответствии с табл. 18. Предварительный подогрев при этом выполняют до 150 °С при любой температуре окружающего воздуха. Контроль отремонтированных участков стыков производят после термообработки радиографическим методом и замерами твердости. Повторный ремонт сварных швов не допускается. [c.74]

Повторный ремонт сварных швов не допускается. [c.74]

При давлении в аппарате менее 10 МПа цилиндрические обечайки выполняют из пластичных материалов, в основном из листов вальцовкой с последующим соедннеинем стыков преимущественно сваркой. Прн соединении стыков пз медных и латуршых листов применяют также и найку. После соединения стыка сваркой или пайкой цилиндрические обечайки подвергают технологической правке (калибровке). [c.142]

Свальцованные из листов цилиндрические обечайки после соединения стыка сваркой или пайкой иро одят технологическую правку (калибровку). Наружная и внутренняя поверхности обечаек на станке обычно не,обрабатываются. [c.329]

Контроль температуры подогрева под сварку при ремонте в зимних условиях (Гвоздпомощью термопар и потенциометров с записью термического режима стыка. Сварку в летних условиях (7 возд 0°С) можно проводить с контролем температуры стыка посредством термощупов и термокарандашей. [c.74]

[c.74]

Х5, Х5ВФ, Х5М, 1Х8ВФ невозможно проводить термическую обработку сварных стыков, сварку рекомендуется выполнять аустенитными электродами марки ОЗЛ-12 [2, 3]. [c.159]

Цилиндрические обечайки из стали, цветных металлов и их сплавов, винипласта при давлении среды в аппарате до 10 Мн1м изготовляются преимущественно из вальцованных листов с последующей сваркой стыков. Сварка продольных и поперечных швов обечайки должна производиться только стыковой. Стыки цилиндрических обечаек из медных и латунных сплавов, кроме [c.46]

Способ дуговой сварки кольцевых швов поворотных стыков труб

Изобретение относится к строительству трубопроводов и сварке трубных сборок, а именно к выполнению операции сварки кольцевых швов при изготовлении трубных сборок и приварки деталей и узлов к торцам труб большого диаметра с использованием дуговой сварки.

Известен способ дуговой сварки поворотных кольцевых стыков патент №732106, В23К 31/06, опубл. 05.05.1980 г.), при котором предварительно собранные технологическим швом элементы свариваются двумя сварочными головками (сварочные тракторы АДС1000), расположенными снаружи и внутри свариваемых колец. Способ позволяет производить сварку колец больших диаметров для изготовления корпусов реакторов и других сборок большого диаметра. Способ не обеспечивает высокое качество сварного шва, так как сварочный трактор перемещается по изделию, повторяя рельеф, что приводит к изменению вылета электрода и нарушению стабильности сварки. Отсутствие направляющих для трактора требует постоянной корректировки направления сварочной проволоки, что так же не способствует повышению качества соединения. Сварочные тракторы имеют ограниченное применение при сварке кольцевых швов из-за габаритов и расстояния между колесами. По этой причине они не могут применяться в данном способе для сварки труб даже большого диаметра — 1420 мм.

05.05.1980 г.), при котором предварительно собранные технологическим швом элементы свариваются двумя сварочными головками (сварочные тракторы АДС1000), расположенными снаружи и внутри свариваемых колец. Способ позволяет производить сварку колец больших диаметров для изготовления корпусов реакторов и других сборок большого диаметра. Способ не обеспечивает высокое качество сварного шва, так как сварочный трактор перемещается по изделию, повторяя рельеф, что приводит к изменению вылета электрода и нарушению стабильности сварки. Отсутствие направляющих для трактора требует постоянной корректировки направления сварочной проволоки, что так же не способствует повышению качества соединения. Сварочные тракторы имеют ограниченное применение при сварке кольцевых швов из-за габаритов и расстояния между колесами. По этой причине они не могут применяться в данном способе для сварки труб даже большого диаметра — 1420 мм.

Известно устройство для сварки неповоротных стыков труб патент №707728, В23К 31/06, опубл. 05.01.1980 г.), позволяющее производить настройку кольцевой направляющей с высокой точностью, что положительно влияет на качество соединения. Использование устройства требует постоянной корректировки режимов сварки по мере изменения положения сварочной головки. Вращение сварочной головки вокруг трубы приводит к постепенному скручиванию сварочных кабелей, что требует периодической остановки сварки для их раскручивания.

05.01.1980 г.), позволяющее производить настройку кольцевой направляющей с высокой точностью, что положительно влияет на качество соединения. Использование устройства требует постоянной корректировки режимов сварки по мере изменения положения сварочной головки. Вращение сварочной головки вокруг трубы приводит к постепенному скручиванию сварочных кабелей, что требует периодической остановки сварки для их раскручивания.

Наиболее широко применяются два способа сварки трубных сборок (двух и более труб между собой) и приварки деталей и узлов к торцам труб дуговой сваркой: неповоротная сварка кольцевого стыкового шва во всех пространственных положениях ручной дуговой сваркой покрытыми электродами, дуговой механизированной сваркой в среде защитных газов, дуговой автоматической сваркой в среде защитных газов с перемещением сварочной горелки со скоростью сварки по кольцевой направляющей. Поворотная сварка кольцевого стыкового шва осуществляется в нижнем положении электрода дуговой механизированной сваркой в среде защитных газов или дуговой автоматической сваркой под флюсом, при этом сварочная горелка находится в неподвижном состоянии или выполняет колебательные движения, а скорость сварки обеспечивается вращением трубы роликовым вращателем.

Оба способа обладают своими достоинствами и недостатками.

Способ неповоротной сварки кольцевого стыкового шва не требует вращения трубы, но отличается более низкой производительностью в силу того, что сварка в вертикальном и потолочном положениях выполняется на пониженной скорости. Помимо этого, автоматическая сварка неповоротных стыковых швов требует периодических остановок для раскручивания сварочных кабелей.

Способ поворотной сварки кольцевого стыкового шва отличается более высокой производительностью, но прохождение продольного или спирального шва трубы через ролики вращателя сопровождается резким скачком, при этом труба перемещается с ускорением и с образованием дефектов в сварном шве типа «непровар» или «несплавление». Кроме того, дополнительные возмущения в процесс сварки вносятся при сварке труб с отклонением от прямолинейности — кривизной. Постоянное изменение расстояния от разделки до сварочной горелки в этом случае приводит к изменению вылета электрода и,как следствие, — нестабильности процесса сварки с образованием дефектов сварного шва..jpg)

Предлагаемый способ сварки собранных стыков труб отличается от применяемых тем, что сварка собранного кольцевого стыка выполняется с вращением трубы на роликовом вращателе со скоростью сварки, при этом сварочная горелка находится в верхней точке трубы, с нижним положением электрода, неподвижно относительно точки сварки за счет перемещения сварочного трактора со скоростью сварки в противоположном направлении по кольцевой направляющей закрепленной на трубе.

Предлагаемый способ сварки позволяет исключить вредное воздействие колебаний при сварке труб с кривизной и при прохождении продольного или спирального шва трубы через ролики вращателя, и тем самым повысить качество сварки, без потери производительности на остановки для раскручивания сварочных кабелей.

Реализация предлагаемого технического решения обеспечивает повышение качества сварки за счет исключения воздействия скачков трубы при наезде роликов вращателя на сварной шов, в этом случае кривизна трубы не имеет значения, т. к. сварочный трактор перемещается по кольцевой направляющей, жестко закрепленной на трубе.

к. сварочный трактор перемещается по кольцевой направляющей, жестко закрепленной на трубе.

Предлагаемое техническое решение позволяет повысить качество и производительность за счет постоянства скорости сварки, и исключения остановок для раскручивания сварочных кабелей.

Предлагаемый способ сварки кольцевых швов решает задачи упрощения технологии сварки кольцевых швов предварительно собранных трубных сборок при высоком качестве сварного шва за счет стабильности процесса сварки на всем цикле выполнения кольцевого шва, повышения точности наведения сварочной горелки на стык, увеличения производительности за счет исключения остановок для раскручивания сварочных кабелей и проводов управления сваркой.Изобретение поясняется чертежами, где показана комплектация сварочного поста:

1) источник питания сварки;

2) механизм подачи сварочной проволоки со сварочной горелкой;

3) сварочный трактор с механизмом поперечного колебания горелки для автоматической сварки;

4) направляющее кольцо для сварочного трактора;

5) роликовый вращатель.

На трубу, к которой пристыкована трубная деталь, устанавливается направляющее кольцо для сварочного трактора 4, затем штатными защелками на кольцо крепится сварочный трактор с механизмом поперечного колебания горелки для автоматической сварки 3. Предварительно, сварочный трактор устанавливается со смещением от «зенита». Затем включается движение каретки трактора задающее скорость сварки по направлению к оператору и включается привод вращения роликового вращателя 5 в противоположном направлении. Скорость вращения роликов вращателя синхронизируется со сварочной скоростью перемещения каретки сварочного трактора по направляющей. При этом вращение роликов вращателя и перемещение сварочного трактора происходит в противоположных направлениях. В результате сварочный трактор находится в постоянном положении заданном оператором. После настройки скорости вращения заготовки включается источник питания сварки 1, при этом сварочная проволока через механизм подачи 2 проходя по шланг-пакету и сварочной горелке, закрепленной на тракторе, поступает в зону сварки.

Предлагаемый способ сварки позволяет исключить воздействие на сварочный трактор колебаний свариваемых деталей при прохождении швов трубы через ролики вращателя, воздействия биений при использовании труб с кривизной и тем самым повысить качество сварки без потери производительности на остановки для раскручивания сварочных кабелей.

Способ дуговой автоматической сварки кольцевых швов поворотных стыков труб, включающий сборку свариваемых труб, установку на трубу кольцевой направляющей и сварку собранных труб посредством сварочной горелки и сварочного трактора, перемещающегося со сварочной скоростью по кольцевой направляющей, отличающийся тем, что сварку кольцевых швов труб осуществляют с использованием роликового вращателя, при этом перед сваркой осуществляют синхронизацию скоростей вращения роликов вращателя и скорости перемещения сварочного трактора по направляющей в противоположных направлениях, при этом обеспечивают нахождение сварочной горелки в верхнем положении неподвижно относительно точки сварки.

Техномор Архангельск тел. 473-473 — Сварка труб

Общая информация. При производстве трубопровода сварной стык трубы может быть горизонтальным, поворотным и неповоротным (рис. 106).

Трубы, перед сваркой и сборкой, должны быть проверены на соответствие техническим условиям и требованиям, по которым сооружается весь трубопровод. Основными требованиями и техническими условиями проекта являются: соответствие механических свойств и химического состава металла труб требованиям технических условий или ГОСТов, наличие сертификатов труб; отсутствие разностенности труб; отсутствие эллипсности.

Во время подготовки стыков труб для сварки проверяют перпендикулярность плоскостей реза и оси трубы, угол раскрытия шва и величину притупления. Величина притупления должна составлять 2 — 2,5 мм, а угол раскрытия шва 60 — 70° (рис. 107). С торцов труб фаски снимают газовой резкой, механическим способом или другим способом, обеспечивающим требуемый размер, форму и качество обрабатываемой кромки.

Разница толщины стенок свариваемых стыков труб и смещение кромок должно быть не более 10% толщины стенки, но не превышать 3 мм. Необходимо обеспечивать равномерный зазор между кромками стыкуемых труб, примерно 2—3 мм.

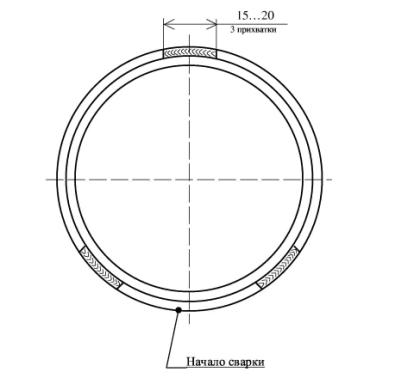

Перед сваркой стыкуемые кромки труб и прилегающие к ним наружные и внутренние поверхности очищают от ржавчины, окалины, масла и грязи на длине 15 — 20 мм.

Прихватки являются частью сварного шва и выполняются тем же сварщиком, который будет сваривать стык, и теми же электродами.

При сборке труб диаметром не больше 300 мм прихватки выполняются по окружности равномерно в четырёх местах швом длиной 50 мм, а высотой 3 — 4 мм каждая. При сборке труб диаметром свыше 300 мм прихватки выполняют по всей окружности стыка равномерно через 250 — 300 мм.

При сборке трубопровода необходимо стремиться, по возможности, к тому, чтобы большее количество стыков варилось в поворотном положении. Трубы с толщиной стенки 12 мм свариваются в три прохода. Первый проход делает провар в корне шва и надежно сплавляет кромки. При этом наплавленный металл образовывает внутри трубы равномерный валик высотой 1 — 2 мм, распределенный по всей окружности. Что бы получить качественный провар без грата и сосулек необходимо осуществлять возвратно-поступательные движения электрода с непродолжительной задержкой на сварочной ванночке, незначительные поперечные колебания между кромками и образование в вершине угла скоса кромок небольшого отверстия. Это отверстие появляется при проплавлении металла эл. дугой. Его размер должен быть не больше зазора между трубами и не превышать 2 мм.

Первый проход делает провар в корне шва и надежно сплавляет кромки. При этом наплавленный металл образовывает внутри трубы равномерный валик высотой 1 — 2 мм, распределенный по всей окружности. Что бы получить качественный провар без грата и сосулек необходимо осуществлять возвратно-поступательные движения электрода с непродолжительной задержкой на сварочной ванночке, незначительные поперечные колебания между кромками и образование в вершине угла скоса кромок небольшого отверстия. Это отверстие появляется при проплавлении металла эл. дугой. Его размер должен быть не больше зазора между трубами и не превышать 2 мм.

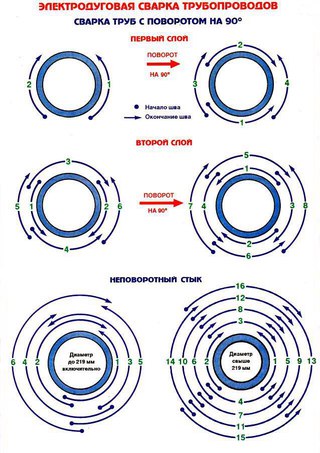

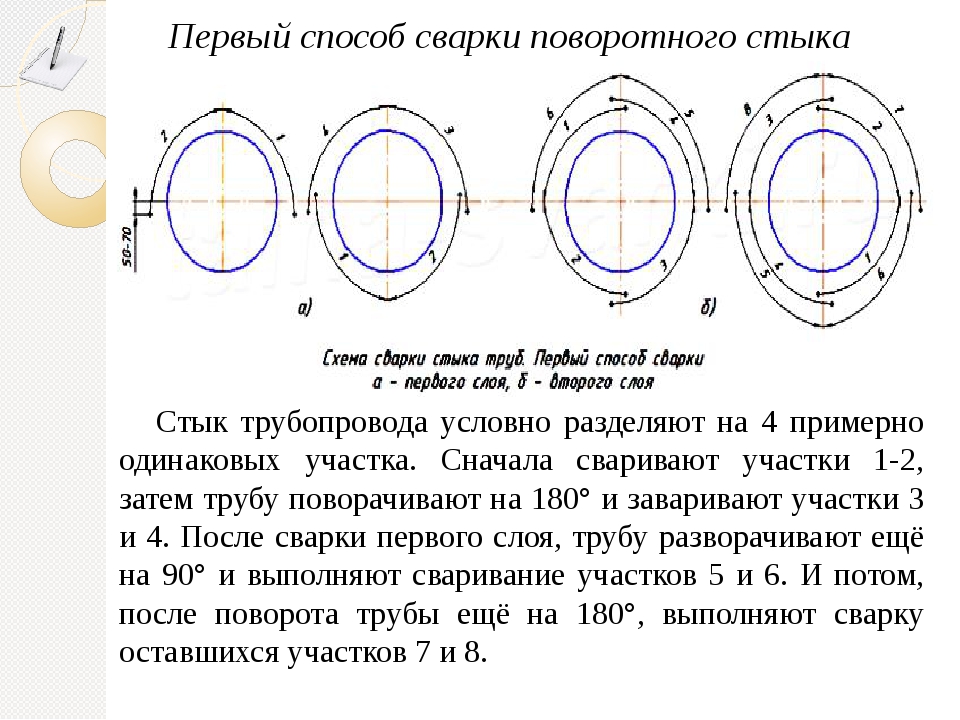

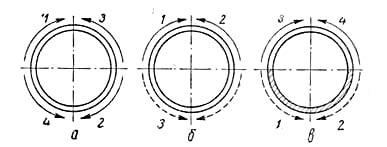

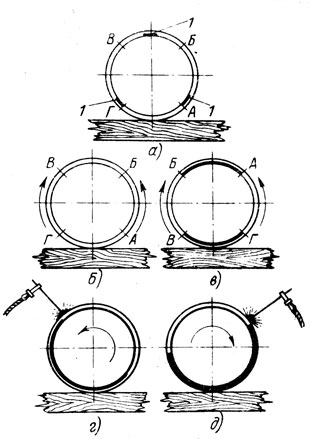

Сварка поворотного стыка. Первый слой сваривают электродом диаметром 2 — 3 мм, а высота шва 3 — 4 мм. Второй слой наплавляются при повышенном токе электродами большего диаметра.

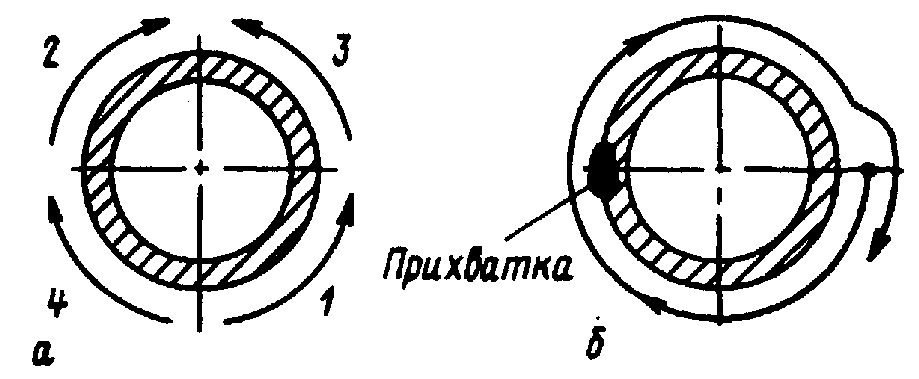

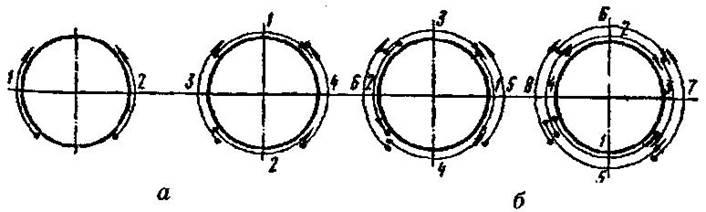

Первый и второй слой выполняют одним из способов:

1. Стык делится на четыре участка. Сначала обваривают участки 1 — 2, затем трубу переворачивают на 180° и обваривают участки 3 и 4 (рис 108). На следующем этапе трубу переворачивают еще на 90° и обваривают участки 5 — 6, затем опять переворачивают на 180° и обваривают участки 7 — 8.

На следующем этапе трубу переворачивают еще на 90° и обваривают участки 5 — 6, затем опять переворачивают на 180° и обваривают участки 7 — 8.

2. Стык делится на четыре участка. Сначала обваривают участки 1 — 2, переворачивают трубу на 90° и обваривают участки 3 — 4 (рис. 109). После первого слоя трубу переворачивают на 90° и обваривают участки 5 — 6, затем переворачивают трубу на 90° и обваривают участки 7 — 8.

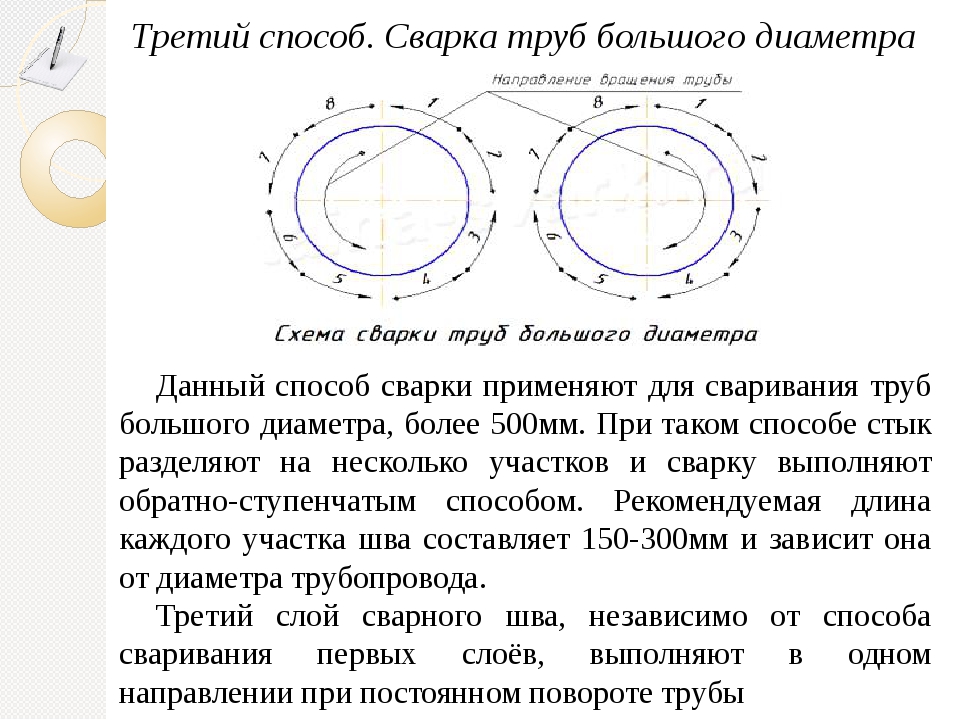

3. При сварке трубы диаметром более 500 мм стык делится на несколько участков. Сварка ведётся отдельными участками обратно-ступенчатым способом (рис. 110). Длина каждого из участков шва 1 – 8 зависит от диаметра трубопровода и может составлят от 150 до 300 мм.

Третий слой накладывают в рассмотренных выше способах при вращении трубы в одном направлении. На трубе диаметром до 200 мм стык не делится на участки, а сваривается сплошным швом и поворотом трубы во время сварки (рис. 111). Второй и третий слои выполняют так же, как и первый, но в противоположном направлении. В любом случае каждый следующий слой должен перекрываться предыдущим на 10—15 мм.

В любом случае каждый следующий слой должен перекрываться предыдущим на 10—15 мм.

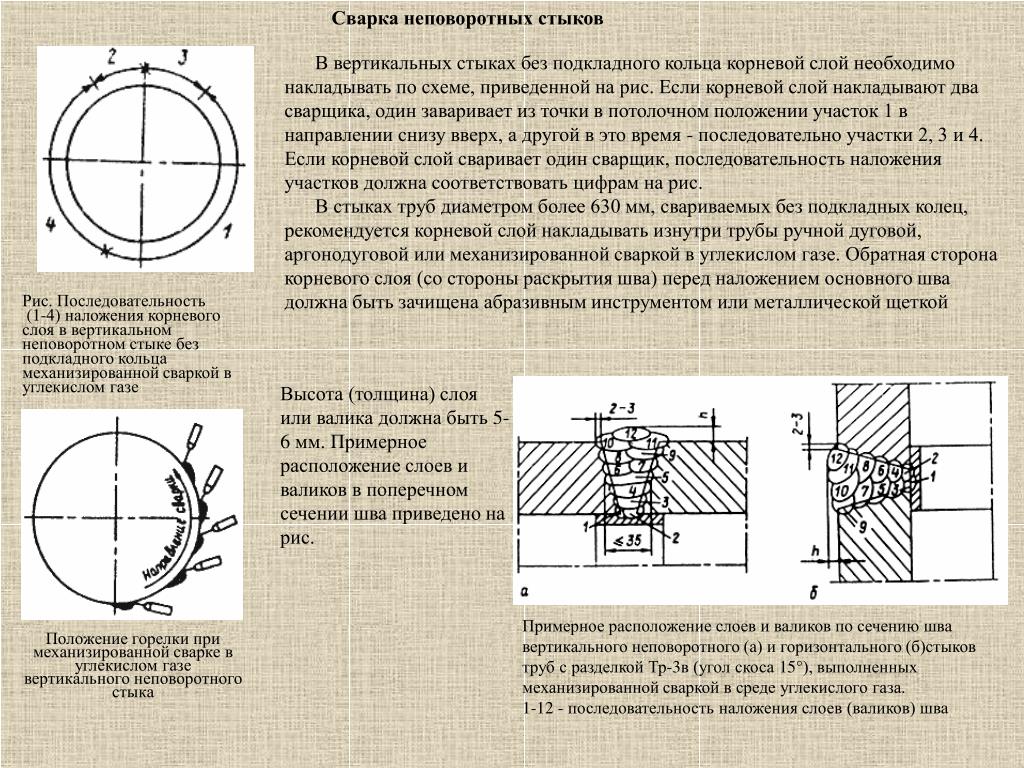

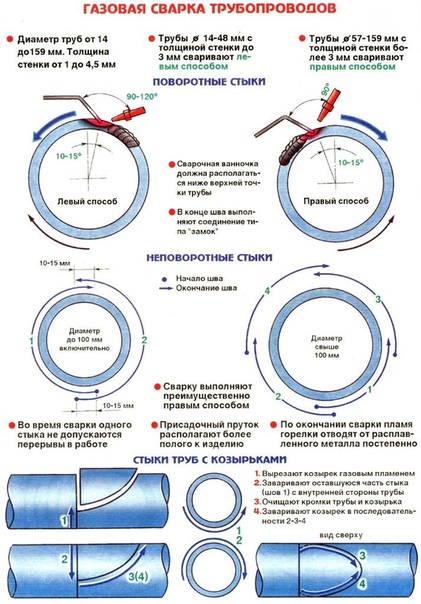

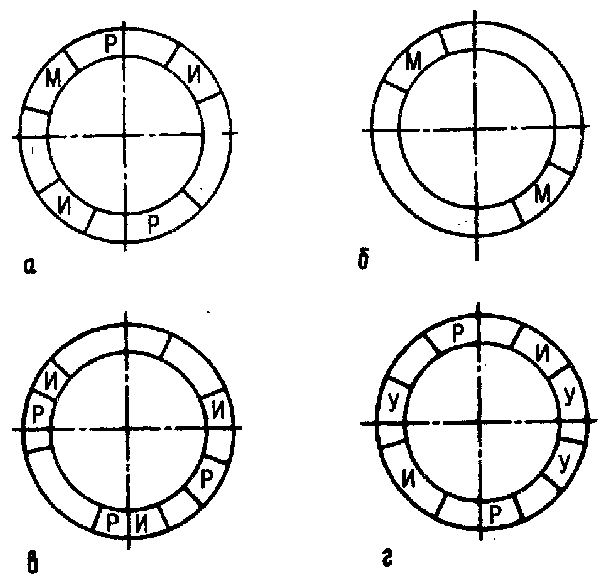

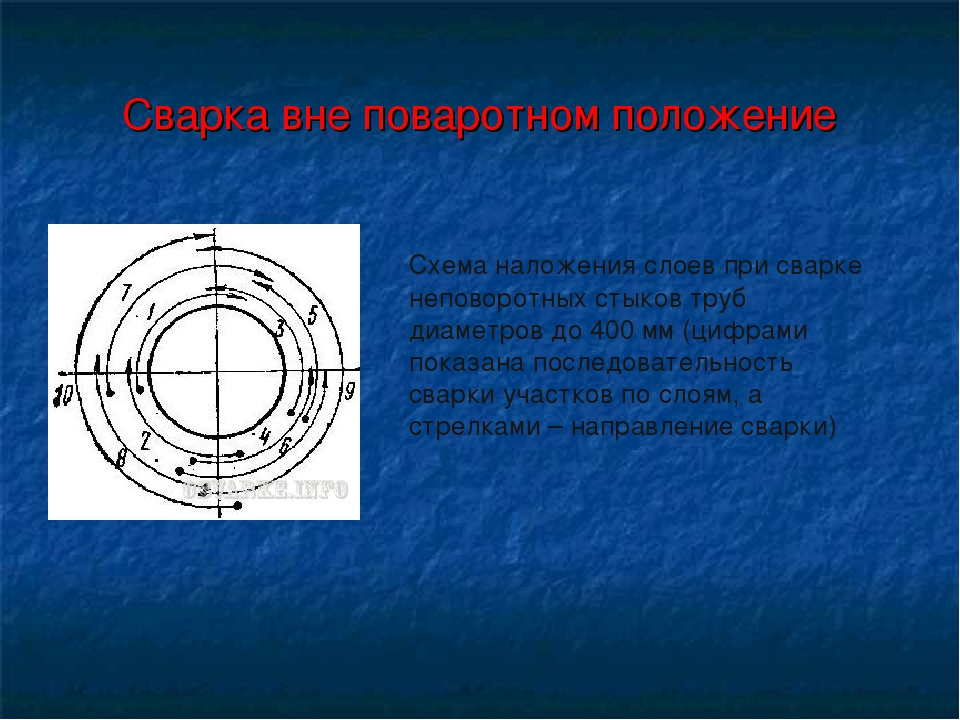

Сварка неповоротных стыков. Неповоротный стык трубы при толщине стенки до 12 мм сваривается в три слоя. Высота каждого слоя должна быть не более 4 мм, а ширина валика, примерно, равна 2-3 диаметрам электрода.

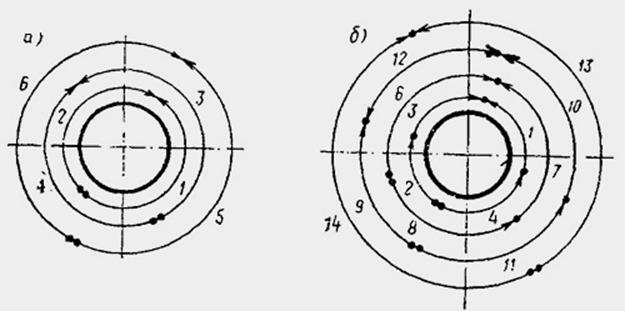

Стык трубы диаметром более 300 мм сваривается обратно-ступенчатым методом. Длина участка должна быть 150 — 300 мм, а очерёдность наложения показан на (рис. 112).

Первый слой получается при возвратном-поступательном движении электрода с задержкой на сварочной ванночке. Величину тока устанавливают в пределах от 140 до 170А. Это позволяет проплавлять кромку стыка и образовывать ниточный узкий валик высотой 1 — 2 мм на внутренней стороне. При этом сварка должна быть выполнена без прожогов, а на свариваемые кромки не должно попадать крупных брызг расплавленного металла. Для этого необходимо дугу держать короткой, а отрывая ее от ванны, удалять не более чем на 1- 2 мм. Перекрытие смежных слоёв должно составлять около 20 — 25 мм.

Перекрытие смежных слоёв должно составлять около 20 — 25 мм.

Для сварки второго слоя применяется тот же метод, что и для первого слоя. При сварке второго слоя электрод перемещают поперечно от края одной кромки до края другой кромки.

При сварке каждого слоя поверхность шва может быть вогнутой или немного выпуклой. Повышенная выпуклость шва в основном при потолочной сварке часто является причиной плохого провара.

Для улучшения наблюдения в зоне сварки последнего слоя, в области кромок предпоследний слой накладывается так, чтобы его поверхность была на 1 — 2 мм ниже свариваемых кромок. Последний слой выполняется шириной на 2—3 мм больше, чем ширина разделанных кромок и с усилением 2 —3 мм. Слой должен иметь плавный переход от наплавленного к основному металлу.

`

Способы и режимы сварки

Основы сварочного дела

Ручную дуговую сварку трубопроводов, несмотря на небольшую толщину соединяемых кромок, выполняют в 2. ..3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения. Ручную сварку производят с поворотом свариваемых стыков(сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков).

..3 слоя. Многослойная сварка обеспечивает хороший провар корня шва и значительно повышает плотность сварного соединения. Ручную сварку производят с поворотом свариваемых стыков(сварка поворотных стыков) и без поворота стыков (сварка неповоротных стыков).

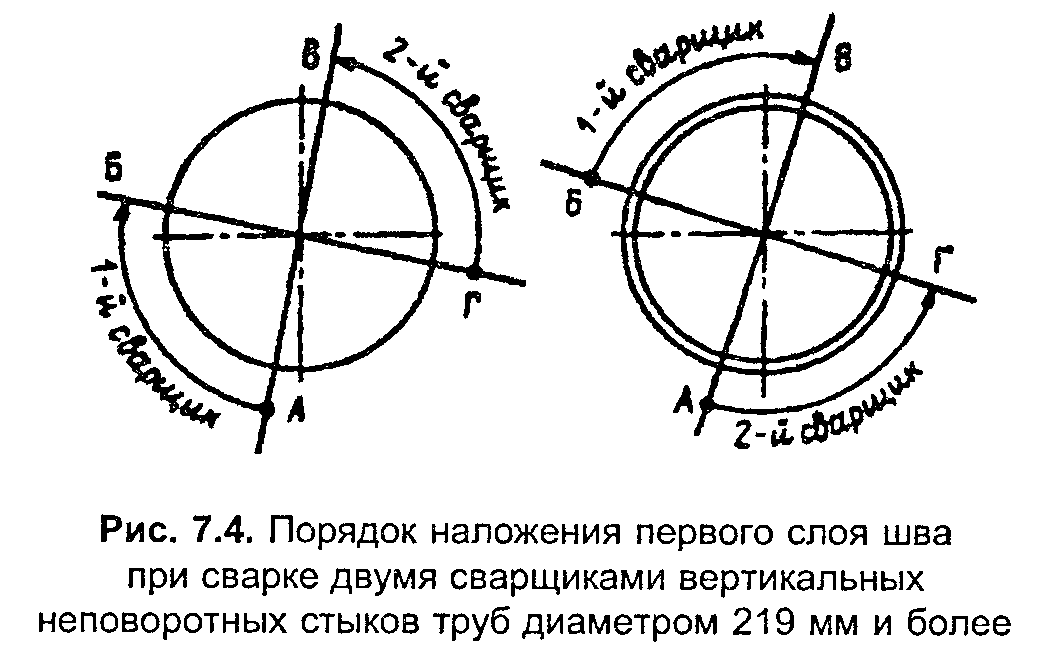

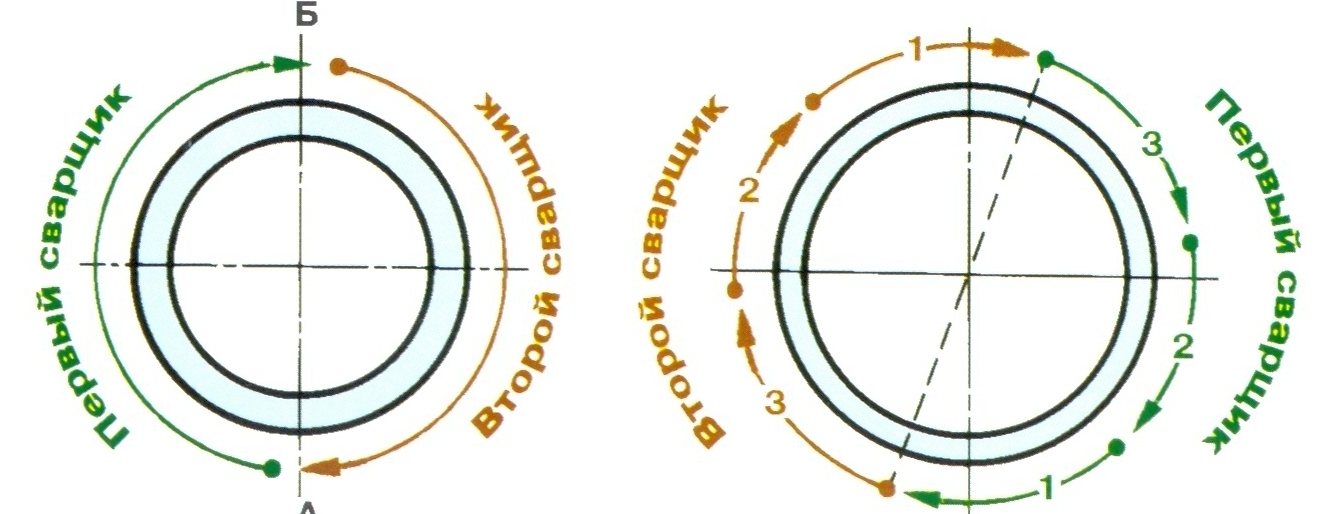

При сварке поворотных стыков первый слой должен быть наложен так, чтобы обеспечить хорошее про — плавление и провар корня шва. Для уменьшения образования грата внутри стыка рекомендуется производить сварку в такой последовательности (рис.114): заваривают первым слоем участки от точки 1 до точки 2 и от точки 4 до точки 3 на всех стыках труб секции. Затем секцию поворачивают на 90° и производят заварку участков от точки 4 до точки / и от точки 3 до точки 2. Чтобы не допустить прожога металла, сварку первого слоя производят электродом диаметром 4 мм при сварочном токе 120…140 А. Хорошие результаты дают электроды с покрытием УОНИ-13/45,У ОНИ-13/55, СМ-11 и ВСЦ-1. Последующие слои наплавляют электродом диаметром 5. ..6 мм при токе 200…250 А. Слои наваривают в одном направлении с постепенным поворачиванием свариваемой секции.

..6 мм при токе 200…250 А. Слои наваривают в одном направлении с постепенным поворачиванием свариваемой секции.

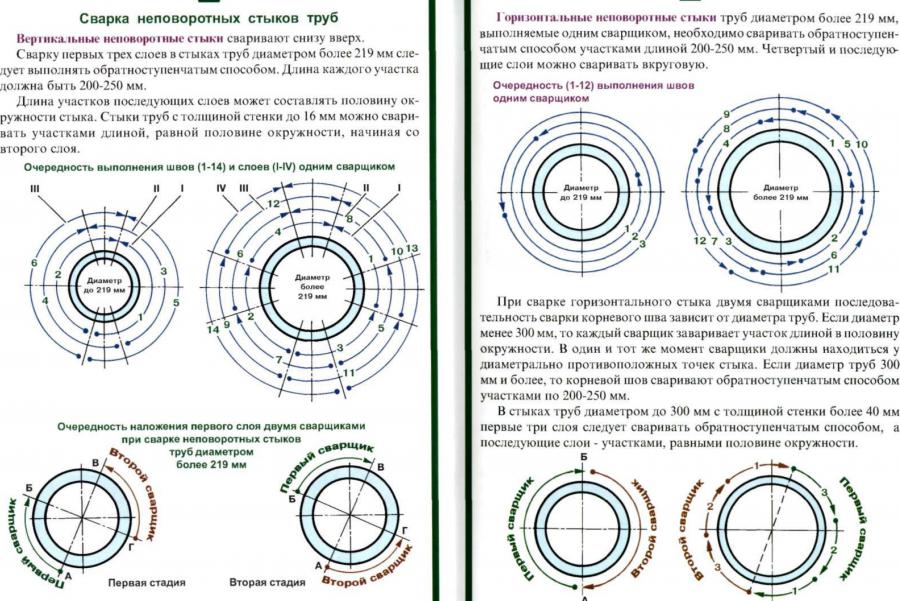

Сварку неповоротных стыков производят при соединении сваренных секций в одну плеть и окончательном монтаже трубопроводных линий. Порядок наложения сварных швов показан на рис. 115. Первый слой (внутренняя окружность—швы/, 2, 3) заваривают снизу вверх, а последующие (наружная окружность—швы 1′,2′,3′)—либо снизу вверх, либо сверху вниз (рис, 115, а) или как показано на рис. 115, б (швы 4,5,6,7). Последовательность наложения сварных швов при соединении труб диаметром более 700 мм показана на рис, 115, в. При сварке особенно важно смещение замыкающих участков в смежных слоях шва (так называемых замков). Они должны отстоять друг от друга не менее чем на 60…100 мм, а в потолочной части шва удобнее заканчивать сварку на расстоянии 50…70 мм от нижней точки трубы. При невозможности выполнить сварку неповоротных стыков потолочным швом применяют комбинированный способ (рис. 116) сварки стыка со. вставкой 2, при котором нижнюю часть 1 шва заваривают с внутренней стороны, а затем заваривают верхнюю часть 3 шва с наружной стороны. Электроды применяют такие же, что и при сварке поворотных стыков. Однако соединение неповоротных стыков является особо ответственной сваркой и выполняется высококвалифицированными сварщиками. При прокладке магистральных трубопроводов ручную сварку применяют для наложения первого слоя шва. Последующий слой заваривают автоматической сваркой под флюсом.

116) сварки стыка со. вставкой 2, при котором нижнюю часть 1 шва заваривают с внутренней стороны, а затем заваривают верхнюю часть 3 шва с наружной стороны. Электроды применяют такие же, что и при сварке поворотных стыков. Однако соединение неповоротных стыков является особо ответственной сваркой и выполняется высококвалифицированными сварщиками. При прокладке магистральных трубопроводов ручную сварку применяют для наложения первого слоя шва. Последующий слой заваривают автоматической сваркой под флюсом.

Автоматическая сварка под флюсом дает более качественные швы при высокой производительности. Сварку можно выполнить за один проход. Однако неточности сборки, разностен — ность труб и разделки кромок не обеспечивают получения равнопрочного и плотного шва. Поэтому применяют двух — и трехслойную сварку. Если пер-

Рис. |

Вый слой заваривают ручной сваркой, то автоматическую сварку производят в один или два слоя. Чтобы предупредить протекание расплавленного металла внутрь трубы, сварку выполняют при наименьших зазорах—1…2 мм при толщине стенки труб 5…25 мм. Кроме того, первый слой следует наваривать так, чтобы получить плоскую или несколько вогнутую поверхность шва. Это обеспечивает лучший провар корня шва и более качественное формирование последующего слоя. Сварку выполняют электродной проволокой диаметром 2 мм при сварочном токе 300…500 А (в зависимости от толщины свариваемых кромок трубы). Для труб диаметром 1020 мм (толщина стенок 12 мм)применяют сварочную проволоку диаметром 3 мм при сварочном токе 800…950 А. Сварку производят трактором или сварочной головкой, а полуавтоматическую— сварочными полуавтоматами ПШ-5 или ПШ-54.

При сварке поворотных стыков труб большое применение получили сварочные установки ПТ-56 Киевского завода «Главгаз СССР» и Г1Т-1000 (для труб большого диаметра). Они характеризуются следующими данными:

Они характеризуются следующими данными:

ПТ-56 ПТ-1000

Диаметр электродной проволоки,

Мм … . 1,6…2 2…3 Скорость подачи

Проволоки, м/ч. 100…500 165…615

Сварочный ток, А до 600 до 1000

Масса, кг. . . 34,5 27

Сварку стыков в потолочном положении выполняют с подачей флюса в зону дуги с помощью шнека. Такие установки разработаны Всесоюзным научно-исследовательски м институтом по строительству магистральных трубопроводов (ВНИИСТ) . Для труб диаметром до 700 мм широкое применение получили автоматы АМД-3, имеющие пантограф, который в процессе сварки обеспечивает плотное прижатие сварочной головки к месту стыка. Копировальное устройство и ручной корректор позволяют регулировать положение головки относительно разделки кромок. Подача электродной проволоки и вращение шнека для флюса осуществляются двигателем постоянного тока типа СЛ-571 мощностью 95 Вт, напряжением 24 В и регулируются реостатом, установленным в щитке управления. Реостат включен в цепь обмотки возбуждения электродвигателя.

Реостат включен в цепь обмотки возбуждения электродвигателя.

Дуговую сварку трубопроводов в защитном газе производят неплавя — щимися и плавящимися электродами в аргоне и углекислом газе. Сварку труб из жаропрочных и нержавеющих сталей неплавящимися электродами производят полуавтоматами ПШВ-1; сварку плавящимися электродами производят полуавтоматами типа ПШП. Сварку трубопроводов в углекислом газе осуществляют полуавтоматами А-547У.

ВНИИСТ разработал более совершенный полуавтомат ПТВ-1, состоящий из пистолета, кассеты и пульта управления. Подача электродной проволоки производится электродвигателем постоянного тока ЭДН-145Р мощностью 20 Вт через редуктор. Максимальная скорость подачи проволоки достигает 400 м/ч. Полуавтомат дает устойчивый процесс сварки при диаметре электродной проволоки 1,0…1,2 мм и сварочном токе 250 А. Арго — нодуговую сварку поворотных стыков труб производят автоматами АГП-2. Автомат состоит из сварочной головки с электродвигателем постоянного тока и механизмом подачи электродной проволоки, пульта управления и газовой горелки. При диаметре проволоки 1,0…2,5 мм и скорости подачи 1,7… 13 м/мин ток достигает 400 А. Для сварки неповоротных стыков большое применение получили автоматы АТВ конструкции НИАТ, состоящие из сварочной головки и пульта управления. Автомат крепится на трубе с помощью, центрирующей призмы и откидного зажима. Перемещение автомата вдоль свариваемого шва и подача электродной проволоки осуществляются электродвигателями постоянного тока. Управление автоматом дистанционное. Электродная проволока диаметром 2 мм подается со скоростью 10…40 м/ч. Максимальный сварочный ток достигает 250 А. При сварке труб из углеродистых и низколегированных сталей автомат снабжается горелкой с двойным кольцевым соплом: центральным для аргона и внешним для углекислого газа. Успешно применяется автомат АС-59 конструкции ВНИИСТ, смонтированный на самоходной тележке с механизмом для1 крепления и перемещения автомата в процессе сварки.

При диаметре проволоки 1,0…2,5 мм и скорости подачи 1,7… 13 м/мин ток достигает 400 А. Для сварки неповоротных стыков большое применение получили автоматы АТВ конструкции НИАТ, состоящие из сварочной головки и пульта управления. Автомат крепится на трубе с помощью, центрирующей призмы и откидного зажима. Перемещение автомата вдоль свариваемого шва и подача электродной проволоки осуществляются электродвигателями постоянного тока. Управление автоматом дистанционное. Электродная проволока диаметром 2 мм подается со скоростью 10…40 м/ч. Максимальный сварочный ток достигает 250 А. При сварке труб из углеродистых и низколегированных сталей автомат снабжается горелкой с двойным кольцевым соплом: центральным для аргона и внешним для углекислого газа. Успешно применяется автомат АС-59 конструкции ВНИИСТ, смонтированный на самоходной тележке с механизмом для1 крепления и перемещения автомата в процессе сварки.

Свариваемый стык собирают при минимальных зазорах в пределах 0,5. .. 1,0 мм. Тонкостенные трубы сваривают как правило, без разделки кромок. Кромки труб с большей толщиной стенки скашивают под углом 20…30°. Для сварки нержавеющих сталей применяется электродная проволока диаметром 0,8… 1,2 мм марки Св-06Х19Н9Т. При сварке неплавящимся электродом присадочным материалом служит проволока Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. Заварку первого слоя производят неплавящимся вольфрамовым электродом без присадочного металла, что обеспечивает хороший провар корня шва. Последующие слои заваривают вольфрамовым электродом с присадочной проволокой или плавящимся электродом. Струя газа должна быть спокойной и полностью охватывать зону сварки. При ветрах и сквозняках необходимо принять защитные меры (щиты, палатки и др.) и увеличить давление и скорость истечения газа.

.. 1,0 мм. Тонкостенные трубы сваривают как правило, без разделки кромок. Кромки труб с большей толщиной стенки скашивают под углом 20…30°. Для сварки нержавеющих сталей применяется электродная проволока диаметром 0,8… 1,2 мм марки Св-06Х19Н9Т. При сварке неплавящимся электродом присадочным материалом служит проволока Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. Заварку первого слоя производят неплавящимся вольфрамовым электродом без присадочного металла, что обеспечивает хороший провар корня шва. Последующие слои заваривают вольфрамовым электродом с присадочной проволокой или плавящимся электродом. Струя газа должна быть спокойной и полностью охватывать зону сварки. При ветрах и сквозняках необходимо принять защитные меры (щиты, палатки и др.) и увеличить давление и скорость истечения газа.

Контактную сварку труб производят стыковой сваркой с помощью специального кольцевого трансформатора, разработанного Институтом электросварки им. Е. О. Патона. Магнито — провод трансформатора имеет вид кольца, охватывающего свариваемый стык по всей окружности. Первичная и вторичная обмотки смонтированы на магнитопроводе симметрично по всему периметру. Концы вторичной обмотки выведены на контактные башмаки, через которые сварочный ток подводится к концам свариваемых труб у их стыка. Такое устройство обеспечивает равномерное распределение тока по всему сечению стыкуемых поверхностей. Трансформатор имеет жесткую внешнюю характеристику. Поэтому при оплавлении свариваемых стыков, когда контактирующая поверхность увеличивается, ток возрастает. Это значительно ускоряет процесс сварки, уменьшает количество расплавленного металла, снижает величину грата. Необходимая мощность может быть определена из расчета 0,15…2 кВ-А/см2 площади сечения стыкуемых поверхностей.

Первичная и вторичная обмотки смонтированы на магнитопроводе симметрично по всему периметру. Концы вторичной обмотки выведены на контактные башмаки, через которые сварочный ток подводится к концам свариваемых труб у их стыка. Такое устройство обеспечивает равномерное распределение тока по всему сечению стыкуемых поверхностей. Трансформатор имеет жесткую внешнюю характеристику. Поэтому при оплавлении свариваемых стыков, когда контактирующая поверхность увеличивается, ток возрастает. Это значительно ускоряет процесс сварки, уменьшает количество расплавленного металла, снижает величину грата. Необходимая мощность может быть определена из расчета 0,15…2 кВ-А/см2 площади сечения стыкуемых поверхностей.

Сварочный ток в зависимости от диаметра трубы выбирают в пределах 300…750 А. Скорость оплавления достигает 0,6 мм/с. Величина оплавления 20…25 мм. Сила сжатия зависит от давления масла в системе механизма осадки, которое устанавливается в пределах 4…4,5 МПа.

Сварка трубопроводов в условиях низких температур сопряжена со следующими трудностями. Большие скорости охлаждения и кристаллизации наплавляемого металла затрудняют выход газов и шлаковых включений на поверхность металла шва. Вследствие этого повышается хрупкость металла и склонность его к образованию закалочных структур и даже трещин, выходящих из околошовных зон в основной металл трубы.

Большие скорости охлаждения и кристаллизации наплавляемого металла затрудняют выход газов и шлаковых включений на поверхность металла шва. Вследствие этого повышается хрупкость металла и склонность его к образованию закалочных структур и даже трещин, выходящих из околошовных зон в основной металл трубы.

Снижение пористости и хрупкости металла шва может быть достигнуто применением электродов марок УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1, которые даже при низких температурах дают вязкий и пластичный наплавляемый металл. Электроды перед применением должны быть тщательно просушены.

При автоматической сварке рекомендуется применять электродную проволоку, легированную марганцем и кремнием. Марганец и кремний, являясь хорошими раскислителями, способствуют снижению газонасыщенности металла. Флюс необходимо хорошо прокаливать при температуре 250…300°С с последующим восстановлением грануляции. Можно рекомендовать керамический флюс, разработанный ВНИИСТ, марки КВС-19, позволяющий получать хорошие сварные швы при температуре до —30°С.

Все работы, связанные с подготовкой и сборкой свариваемых труб, должны выполняться с особой осторожностью и точностью, чтобы не вызвать больших напряжений в сварных соединениях. Кромки труб тщательно очищают от снега и льда. Стыки труб перед правкой нагревают до светло-красного каления. Сварку выполняют при минимально возможных зазорах, чтобы получить при наложении первого слоя хороший провар корня шва. Сварочный ток устанавливают на 10…20% выше нормального, что обеспечивает хороший провар металла и снижает скорость охлаждения шва. Вследствие этого снижается опасность трещинообразования. В ряде случаев для этих же целей применяют местный предварительный нагрев стыков труб до температуры 150… 200°С. Трубы из низколегированных сталей 14ХГС, 14ГС, 19Г и МК сваривают при низких температурах удовлетворительно и получают швы хорошего качества.

Читайте о том как выбрать сварочный аппарат для дома или дачи. Чем такие устройства отличаются от полу- и профессиональных. Что необходимо знать перед покупкой.

Что необходимо знать перед покупкой.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Сварка стыков труб и трубопроводов: видео сварки неповоротных

Трубы из полиэтилена представляют собой достаточно новый, но в то же время очень востребованный материал, который применяется как в частном строительстве, так и при обустройстве промышленных объектов. Характеризируется полиэтилен высокими показателями устойчивости к различным воздействиям и средам, именно поэтому такая разновидность труб особенно актуальна для создания трубопровода с самым различным назначением. Однако, чтобы подобные системы смогли прослужить как можно дольше, потребуется качественная сварка стыков труб, которая может выполняться самыми различными способами.

Однако, чтобы подобные системы смогли прослужить как можно дольше, потребуется качественная сварка стыков труб, которая может выполняться самыми различными способами.

Делаем сварку стыков труб

Как проходит соединение труб

В процессе обустройства трубопровода из ПНД-изделий могут использоваться следующие технологии соединения:

- Соединения разъемного типа, которое осуществляется посредством различных соединительных элементов.

- Соединения неразъемного типа, которые подразумевают сваривание швов (поворотных либо же неповоротных).

Подбирать оптимальный вид соединения необходимо исходя из условий, в которых предполагается эксплуатировать трубопровод. Если, к примеру, речь идет о магистралях, предполагающих транспортировку сред под значительным давлением, то лучше предпочесть сварку труб электромуфтовым способом либо встык. Такая технология сварки стыков труб позволит получить действительно высокопрочное, безопасное и долговечное соединение.

Если же речь идет о создании водопровода, по которому жидкость будет перемещаться естественным путем, то вполне можно ограничиться и разъемным типом соединения, проводимого значительно проще и быстрее.

Сварка стыков: возможные варианты

Чтобы соединение труб получилось более надежное и прочное, лучше всего воспользоваться сваркой, которая подойдет не только для ПНД, но и изделий из нержавеющей стали.

Сварка стыков ПНД труб может осуществляться следующими способами:

- осуществление соединения встык;

- выполнение соединения посредством электромуфты.

Основные особенности сварки встык

Сварка в стык полиэтиленовых труб может стать актуальной в том случае, когда диаметр изделия составляет более 50 мм. В процессе проведения такой процедуры потребуется специальное сварочное оборудование.

Подобная технология сварки подразумевает следующие процедуры:

- Для начала осуществляется подготовка стыков труб под сварку.

После этого их концы надежно закрепляются в специальных фиксаторах, и к торцам подводится нагревающий агрегат.

После этого их концы надежно закрепляются в специальных фиксаторах, и к торцам подводится нагревающий агрегат. - Как только пластик разогреется до нужного состояния, плиту можно будет убрать. Далее трубы очень осторожно присоединяются под нужным давлением в единое целое. После полного затвердевания шва можно будет снять фиксирующие элементы и извлечь из агрегата трубы.

В данном случае норма сварки стыков труб имеет свои определенные нюансы:

- Такая технология может применяться только для соединения труб и фитингов, которые имеют одинаковый диаметр.

- Подлежащие сварке изделия не должны иметь толщину стенок меньше, чем 5 мм.

- Диффузная сварка может выполняться только при условии, что температурный режим окружающей среды составляет от +15 до +45°С.

Сварка электромуфтовым способом: как ее выполняют?

При использовании такого типа сварки применяются особые электромуфты, благодаря чему имеется возможность обустраивать трубопроводы, которые способны справиться с давлением в 6 атмосфер.

Но в отличие от предыдущего метода, сварка электромуфтовым способом обойдется несколько дороже, что обуславливается применением для сварки труб ПНД накладных электромуфт. При этом время сварки стыка трубы также сокращается.

Данная процедура выполняется по следующей схеме:

- Для начала требуется очень тщательно зачистить торцы, которые будут подлежать сварке.

- Далее на стык закрепляется особый фитинг, представленный в виде муфты, имеющей закладные электронагреватели, которые способствуют нагреванию пластика до нужной температуры.

- Как только закрепление муфт будет выполнено, к ним подводится напряжение, что приводит к расплавлению пластика непосредственно в середине этих элементов. В результате удается получить крепкое монолитное соединение.

Стыки поворотные – что это такое?

Сварка поворотных стыков труб представляет собой достаточно сложную процедуру, так как речь идет о шве, имеющем большую толщину. Наносится шов на первый слой посредством электродов в 2-4 мм, а вот для нанесения шва на второй слой используют уже более толстые электроды. Для получения более прочного соединения раздаточный слой заполняется особым сплавом.

Наносится шов на первый слой посредством электродов в 2-4 мм, а вот для нанесения шва на второй слой используют уже более толстые электроды. Для получения более прочного соединения раздаточный слой заполняется особым сплавом.

Основным преимуществом такого типа соединения является его прочность и долговечность. Он сможет справиться даже с самым сильным напором жидкости.

Стыки неповоротные – как они выполняются?

Для соединения изделий из нержавеющей стали может использоваться и сварка неповоротных стыков труб в среде защитных газов, которая предполагает выполнение многослойного шва, как показано на фото. Благодаря такому способу можно получить очень прочный эффект, однако сварка должна выполняться исключительно профессиональными мастерами.

Какой бы вариант соединения стыков ни был выбран, перед его использованием потребуется учесть множество факторов – начиная от условий эксплуатации труб, и заканчивая их диаметром. Только правильно подобранный тип сварки позволит обеспечить эффективную и надежную работу всего трубопровода.

Преимущества использования ротационных сварочных позиционеров

Использование ротационных сварочных позиционеров на производственном предприятии может произвести революцию в производительности, производительности и финансовом положении компании. Эти сварочные позиционеры значительно сокращают усилия, которые необходимо приложить рабочим, чтобы получить доступ к частям сборки или сварной конструкции, которые нуждаются в сварке. Ротационные сварочные позиционеры значительно упрощают и ускоряют сварку для сотрудников, увеличивая производительность и прибыль компании с теми же рабочими, которые у них уже есть.

Что такое ротационные сварочные позиционеры?

Ротационные сварочные позиционеры — это сварочные позиционеры, которые вращают сборку так, чтобы сварочная зона была легко доступна сварщику. Они предназначены для того, чтобы рабочий мог стоять в одном положении и иметь возможность постоянно работать на ровной поверхности, повышая комфорт рабочего, снижая утомляемость и повышая производительность. Поворотные сварочные позиционеры захватывают сборку, например, стык труб, а затем могут перемещаться, чтобы сварщик мог непрерывно сваривать стык без разрыва сварного шва.Они предназначены для улучшения качества сварки, а также для более безопасной и быстрой сварки.

Поворотные сварочные позиционеры захватывают сборку, например, стык труб, а затем могут перемещаться, чтобы сварщик мог непрерывно сваривать стык без разрыва сварного шва.Они предназначены для улучшения качества сварки, а также для более безопасной и быстрой сварки.

Ротационные сварочные позиционеры увеличивают производство

Одной из главных причин, побуждающих компании использовать ротационные сварочные позиционеры, является увеличение производства. Они позволяют сотрудникам работать умнее, а не усерднее, и обеспечивают лучшую эргономику, что упрощает сварку для опытных рабочих и упрощает обучение для неопытных. Когда место на сборке, которую необходимо сварить, можно расположить в удобном, легко доступном месте, рабочие смогут сваривать быстрее и будут меньше утомляться каждой сварочной работой.Это позволяет работникам быть гораздо более эффективными, затрачивая меньше усилий, позволяя им сделать больше за один день и снижая вероятность ухода высококвалифицированных работников старшего возраста. Если место сварки доводят до рабочего, а не заставляют его добраться до места сварки, работа становится гораздо менее трудоемкой.

Если место сварки доводят до рабочего, а не заставляют его добраться до места сварки, работа становится гораздо менее трудоемкой.

Время позиционирования значительно сокращается и значительно упрощается за счет поворотных сварочных позиционеров. При использовании старых методов позиционирования установка сборки в нужное положение иногда может занимать часы и включать одновременное использование нескольких рабочих процессов.Это довольно дорого обходится компании, поскольку группы рабочих не могут производить что-либо самостоятельно, так как они тратят часы своего времени на работу, просто чтобы добраться до определенной зоны сварки. Ротационные сварочные позиционеры позволяют выполнить одну и ту же работу за считанные минуты, часто одним работником. Это экономит часы работы, увеличивает производительность и производительность, а также высвобождает других работников для выполнения других производственных задач.

Производство также может быть увеличено, если ротационные сварочные позиционеры соединены с автоматическими сварочными аппаратами, особенно на простых сборках. Сварочные аппараты, интегрированные с роботами, повышают производительность за счет более быстрой работы и сокращения времени простоя, при этом они стабильны. В то время как человек может сваривать со скоростью от 12 до 14 дюймов в минуту (IPM), робот часто может сваривать не менее 20 IPM. Очевидно, что в отличие от сотрудников, автоматизированные машины также не требуют перерывов или перерывов в работе, а при надлежащем техническом обслуживании потребуется минимальное время простоя. Роботы по своей сути последовательны, так как их можно запрограммировать на сварку определенного продукта определенным образом. Автоматизация в этом приложении имеет потенциал для дальнейшего увеличения производства при неизменно высоком качестве.

Сварочные аппараты, интегрированные с роботами, повышают производительность за счет более быстрой работы и сокращения времени простоя, при этом они стабильны. В то время как человек может сваривать со скоростью от 12 до 14 дюймов в минуту (IPM), робот часто может сваривать не менее 20 IPM. Очевидно, что в отличие от сотрудников, автоматизированные машины также не требуют перерывов или перерывов в работе, а при надлежащем техническом обслуживании потребуется минимальное время простоя. Роботы по своей сути последовательны, так как их можно запрограммировать на сварку определенного продукта определенным образом. Автоматизация в этом приложении имеет потенциал для дальнейшего увеличения производства при неизменно высоком качестве.

Ротационные сварочные позиционеры повышают безопасность

Ротационные сварочные позиционеры могут иметь большое значение для повышения безопасности рабочих на производственном участке, особенно когда для сварки устанавливаются большие объекты. Раньше методы сборки и позиционирования деталей могли быть довольно опасными и предполагать использование такого оборудования, как вилочные погрузчики, краны и цепи. Это оборудование не предназначалось для вращения сварных узлов, что иногда приводило к повреждению этого оборудования или к падению сварного изделия.Если оборудование будет повреждено, это потенциально может привести к простою не только сварочного проекта, но и других участков объекта, на которых это оборудование должно работать. С другой стороны, ротационные сварочные позиционеры — это специализированные инструменты, которые специально разработаны для изменения положения сварных деталей и при правильном использовании не откажут в своей работе.

Это оборудование не предназначалось для вращения сварных узлов, что иногда приводило к повреждению этого оборудования или к падению сварного изделия.Если оборудование будет повреждено, это потенциально может привести к простою не только сварочного проекта, но и других участков объекта, на которых это оборудование должно работать. С другой стороны, ротационные сварочные позиционеры — это специализированные инструменты, которые специально разработаны для изменения положения сварных деталей и при правильном использовании не откажут в своей работе.

Еще одно преимущество использования поворотных сварочных позиционеров состоит в том, что не нужно использовать строительные леса, лестницы или подъемники для достижения высоких точек сварки на больших сборках, вне досягаемости пола.Если работникам не нужно подниматься на возвышенности, снижается риск несчастных случаев, и снижается утомляемость работников, что в конечном итоге приводит к более здоровому рабочему состоянию. Кроме того, многие компании сообщают о среднем снижении количества несчастных случаев, о которых должно быть сообщено OSHA, при использовании ротационных сварочных позиционеров, поскольку сотрудники размещаются в меньшем количестве опасных мест для доступа к точкам сварки. При использовании старых методов позиционирования другая опасность заключается в том, что многие опытные сотрудники знают лучшие методы позиционирования сборок, и когда они выходят на пенсию или покидают компанию, эти знания не всегда передаются по наследству, что приводит к тому, что неопытные сотрудники выполняют опасные задачи. .Ротационные сварочные позиционеры позволяют невероятно легко и безопасно размещать сварочные узлы даже для начинающих, неопытных рабочих.

При использовании старых методов позиционирования другая опасность заключается в том, что многие опытные сотрудники знают лучшие методы позиционирования сборок, и когда они выходят на пенсию или покидают компанию, эти знания не всегда передаются по наследству, что приводит к тому, что неопытные сотрудники выполняют опасные задачи. .Ротационные сварочные позиционеры позволяют невероятно легко и безопасно размещать сварочные узлы даже для начинающих, неопытных рабочих.

Ротационные сварочные аппараты повышают качество

Качество сварных швов повышается при использовании поворотного сварочного позиционера, так как место сварки всегда можно переместить в идеальное положение, позволяющее выполнять самые лучшие и легкие работы. Лучшая эргономика приводит к лучшему качеству и повторяемости, благодаря чему рабочие могут регулировать угол и высоту, на которых находится место сварки.Рабочим больше не нужно будет дотягиваться до сварочного аппарата или уменьшить видимость во время работы. Лучшая видимость сварного шва также позволяет рабочему гораздо легче увидеть, не пропущены ли какие-либо сварные швы.

Лучшая видимость сварного шва также позволяет рабочему гораздо легче увидеть, не пропущены ли какие-либо сварные швы.

Ротационные сварочные позиционеры незаменимы для любого предприятия, которое сваривает большое количество изделий, особенно больших размеров. Повышенная безопасность, сокращение времени обработки, повышенное качество и снижение утомляемости рабочих — все это хорошо для компании и поможет предприятию производить больше, используя те же ресурсы.

(PDF) Оптимизация с помощью RSM при ротационной сварке трением алюминиевого сплава AA1100 и низкоуглеродистой стали

[2] Л. Агудо, Д. Эйди, С. К. Шмаранцер, Э. Аренхольц, Н. Янк, Дж.

Брукнер, и AR Pyzalla, «Интерметаллический Fe

x

al

y

-Фазы в сварном шве плавлением стали /

Al-сплава». J. Mater. Sci., Т. 42, pp. 4205–4214, 2007.

[3] С. Фукумото, Х. Цубакино, К. Окита, М. Аритоши и Т.Tomita,

«Микроструктура поверхности раздела сварных швов трением алюминия 1050 и аустенитной нержавеющей стали

». Mater. Sci. Technol., Т. 14, pp. 333–338,

Mater. Sci. Technol., Т. 14, pp. 333–338,

1998.

[4] У. Б. Ли, Й. М. Йео, Д. У. Ким и С. Б. Юнг, «Влияние трения

параметров сварки на механические и металлургические свойства

алюминиевого сплава 5052– Стальное соединение 36 ”. Mater. Sci. Technol., Т.

19, стр. 773–778, 2003.

[5] М. Сахин, «Соединение алюминиевых и медных материалов сваркой трением.

.”Int. J. Adv. Manuf. Technol., Vol.49, pp.527–534, 2010.

[6] AB Dawood, SI Butt, G. Hussain, MA Siddiqui, A. Maqsood,

и F. Zhang, «Термическая модель вращательного трения. сварка

подобных и разнородных металлов ». 7, pp. 1–14, 2017.

[7] Б. С. Йилбас, А. З. Сахин, А. Кобан, Б. Дж. Абдул-Алим,

«Исследование свойств сваренных трением алюминия

стержней». J. Mater. Обработать. Technol., Т. 54, стр. 76–81, 1995.

[8] С. Челик, А. Д. Караоглан и И. Эрсозлу, «Эффективный подход, основанный на методологии поверхности отклика

для прогнозирования параметров сварки трением

». High Temp. Mater. Процесс., Т. 35, pp. 235–241, 2015.

High Temp. Mater. Процесс., Т. 35, pp. 235–241, 2015.

[9] С.Т. Сельвамани, К. Паланикумар, К. Уманат, Д. Джаяпер —

умал, «Анализ параметров сварки трением на механических

металлургических и химических свойствах. стыков из стали AISI 1035 ».

Матер.Des., Vol. 65, pp. 652–666, 2015.

[10] Н. Эздемир, «Исследование механических свойств сварных соединений трения

между сталью AISI 304L и AISI 4340 в зависимости от скорости вращения

», Матер. Lett., Vol. 59, pp. 2504–2509, 2005.

[11] В. Ли, А. Вайрис, М. Прейсс и Т. Ма, «Обзор сварки линейным и вращательным трением

». Int. Mater. Rev., т. 61, pp. 71–100, 2016.

[12] А. З. Сахин, Б. С. Йилбас, А. З. Аль-Гарни, «Сварка трением

образцов Al – Al, Al – сталь и сталь – сталь.”Дж. Mater. Англ. Перформ.,

т. 5, pp. 89–99, 1996.

[13] С. Фукумото, Т. Инуки, Х. Цубакино, К. Окита, М. Аритоши и

Т. Томита, «Оценка поверхности раздела алюминия при сварке трением. по

по

. ”Mater. Sci. Technol., Т. 13, pp.

679–686, 1997.

[14] С. Фукумото, Х. Цубакино, К. Окита, М. Аритоши и Т. Томита,

«Процесс сварки трением алюминиевого сплава 5052 до 304 нержавеющая сталь

.Матер. Sci. Technol., Т. 15, pp. 1080–1086, 1999.

[15] М. Кимура, К. Судзуки, М. Кусака и К. Кайзу, «Влияние трения

условий сварки на явления соединения, прочность на разрыв и изгиб

.пластичность сварного трением между чистым алюминием и нержавеющей сталью AISI

304 ». J. Manuf. Процесс., Т. 26, pp. 178–187, 2017.

[16] М. Кимура, М. Кусака, К. Кайзу, К. Наката и К. Нагацука,

«Техника сварки трением и свойства соединения тонкостенных

Труба сварная трением из алюминиевого сплава типа 6063 и аустенитной нержавеющей стали

AISI 304.”Int. J. Adv. Manuf. Technol.,

т. 82, стр. 489–499, 2016.

[17] М. Сахин, «Соединение материалов из нержавеющей стали и алюминия с помощью сварки трением

». J. Adv. Manuf. Technol., Т. 41, pp. 487–

J. Adv. Manuf. Technol., Т. 41, pp. 487–

497, 2009.

[18] Э. П. Алвес, Ф. П. Нето и К. Й. Ан, «Сварка алюминия AA1050

с нержавеющей сталью AISI 304 методом ротационной сварки трением

». J. Аэро. Technol. Manag., Т. 2. С. 301–306, 2010.

[19] S.Д. Мешрам и Г. М. Редди, «Сварка трением от AA6061 до

AISI 4340 с использованием серебряной прослойки». Defense Technol., Vol. 11, pp.

292–298, 2015.

[20] Л. Ван и Ю. Хуанг, «Сварка трением AA6061 и стали AISI 316L

: анализ характеристик и новое оборудование для проектирования». Int. J.

Adv. Manuf. Technol., Т. 95, pp. 4117–4128, 2018.

[21] Р. Павентан, Р. Лакшминараянан, В. Баласубраманян,

«Прогнозирование и оптимизация параметров сварки трением для соединения

алюминиевого сплава и нержавеющей стали.Пер. Цветные металлы

Металлы Соц. Китай, т. 21, pp. 1480–1485, 2011.

[22] А. Пачаль и А. Багесар, «Оптимизация Тагучи параметров технологического процесса

при сварке трением алюминиевого сплава 6061 и стали 304:

обзор». Int. J. Emerg. Technol. Adv. Англ., Т. 3, стр. 229–233,

Int. J. Emerg. Technol. Adv. Англ., Т. 3, стр. 229–233,

2013.

[23] Н. Матиажаган, Т. С. Кумар, М. Чандрасекар, «Оптимизация параметров сварки трением для AISI 304 / AA6061

аналогичного металла. совместное использование RSM / ANFIS.”Asian J. Res. Soc. Sci.

Humanit., Vol. 6, pp. 2089–2105, 2016.

[24] К. Х. Лауро, Р. Б. Д. Перейра, L.C. Брандао, Л. Брандао и JP

Давим, «Планирование экспериментов — статистический и искусственный интеллектуальный анализ для улучшения процессов обработки: обзор

», в «Планировании экспериментов в производственном машиностроении»,

Cham: Springer, стр. 89–107, 2016.

[25] Р. Х. Майерс, Д. К. Монтгомери и С. М. Андерсон-Кук,

Методология поверхности отклика — Оптимизация процессов и продуктов

с использованием разработанного эксперимента, 4-е изд.Нью-Джерси: John Wiley &