Дуговая сварка под флюсом

(механизированная дуговая сварка под флюсом)

Темы: Сварка под флюсом.

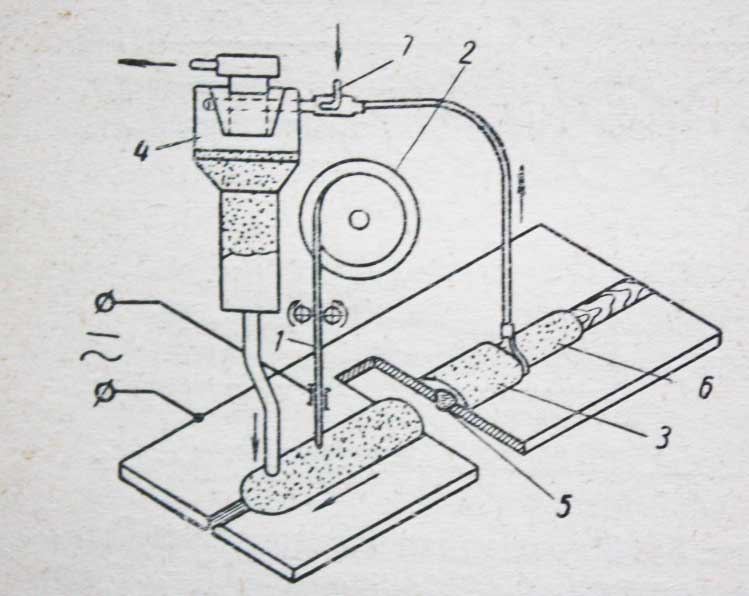

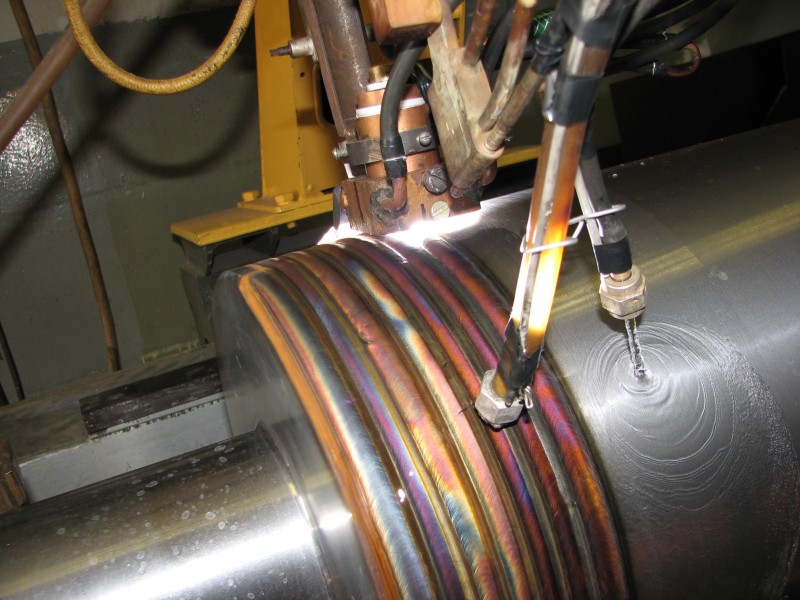

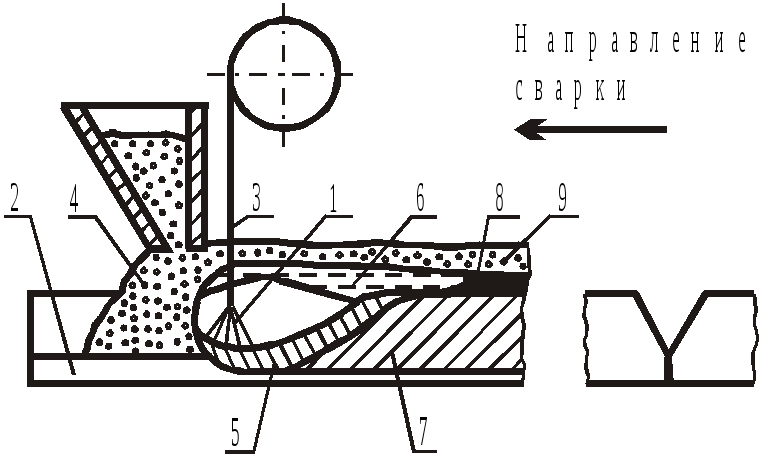

Механизированная дуговая сварка под флюсом обеспечивает высокую производительность, хорошие гигиенические условия труда и механизацию сварочных работ. Схема сварки под флюсом приведена на рис . 1. Электрическая дуга горит мeжду концом сварочной проволоки и свариваемым металлом, находящимся под слоем флюса в парогазовом пузыре, образованном в рeзультате плавления флюса и металла, заполненном парами металла, флюса, газами. Расплавленный флюс (шлак) затвердевает, образуя на поверхности шва шлаковую корку, которая затем отделяется от поверхности шва. Специальным механизмом подают электродную проволоку в дугу.

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщинoй 40 .

Флюс влияет на устойчивость дуги , формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки. Соединения фтора, напротив, снижают эти показатели.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 — токопровод к изделию ; 2 — токопровод к электроду ; 3 — подающие ролики ; 4 — электродная проволока; 5 — парогазовый пузырь; 6 — флюс; 7 — расплавленный флюс ; 8 — шлаковая корка; 9 — основной металл; 10 — сварной шов; 11 — сварочная ванна; 12- сварочная дуга.

Насыпная масса флюса и гранулометрический состав влияют на форму шва.

Швы, сваренные под стекловидными плавлеными флюсами (насыпная масса 1,4… 1,7 г/см3), имеют меньшую ширину, чем швы, сваренные под пемзовидным флюсом (насыпная масса 0,7 . ..0,9 г/см

Гранулометрический состав флюса (размер его зерен) также влияет на форму шва. Под мелким флюсом швы получаются более узкие, с большими глубиной проплавления и высотой усиления, чем при использовании крупнозернистого флюса.

Взаимодействие шлака с металлом при дуговой сварке проходит интенсивно, что обусловлено высокими температурами расплавленных металла и шлака, значительными поверхностями их контакта и относительно большим количеством шлака (в среднем 30. ..40 % массы металла).

Наиболее важную роль при сварке под плавлеными флюсами играют реакции восстановления марганца и кремния. Переход марганца в шов тем значительнее, чем больше МnО и меньше SiO

Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.

Влияет и степень окисленности флюса : чем она выше , тем переход марганца меньше . Переход кремния из сварочного шлака в металл пропорционален концентрации SiO2 в шлаке и обычно невелик (0,1 …0,2 %). Увеличение основности флюса снижает переход кремния из шлака в металл.Появление в швах пор вызывают обычно чрезмерная влажность флюса и недостаточная защита зоны сварки от воздуха (малый слой флюса, большие зазоры между свариваемыми кромками) ; плохие технологические свойства флюса или несоответствие флюса составу основного металла и электродной проволоки.

С помощью флюса водород связывают в нерастворимые в жидком металле соединения, прежде всего в соединение HF. Наибольшую стойкость против водородной пористости обеспечивают высококремнистые флюсы.

Чем более развита поверхность зерен флюса, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения, поэтому пемзовидные флюсы наиболее эффективны против образования пор.

Стойкость швов против образования трещин при сварке низкоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35.. .40 %). Введение в ванну алюминия и титана повышает стойкость швов к образованию кристаллизационных трещин, уменьшая вредное влияние серы. Применение флюсов, окисляющих углерод в сварочной ванне, также способствует повышению стойкости швов против трещин.

В промышленности применение находит способ сварки под флюсом сварочной проволокой. Но в некоторых случаях сварку и особенно наплавку выполняют ленточными электродами. Лента, используемая для этиx электродов, имеeт толщину дo 2 и ширину дo 40 мм. Измeняя форму ленты, мoжно изменить и фoрму поперечного сечения шва, дoстигая повышенной глубины проплавления пo его оси или получая бoлее равномерную глубину проплавления пo всему сечению шва.

Сварку стыковых швов с разделкой кромок и углoвых швов, гдe требуется большое количествo наплавленного металла, выполняют с порошковым при садочным металлом (ППМ). С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

С этой же целью увеличивают до 100 мм вылет электрода. Это позволяет на 50… 70 % увeличить количествo наплавляемого металла .

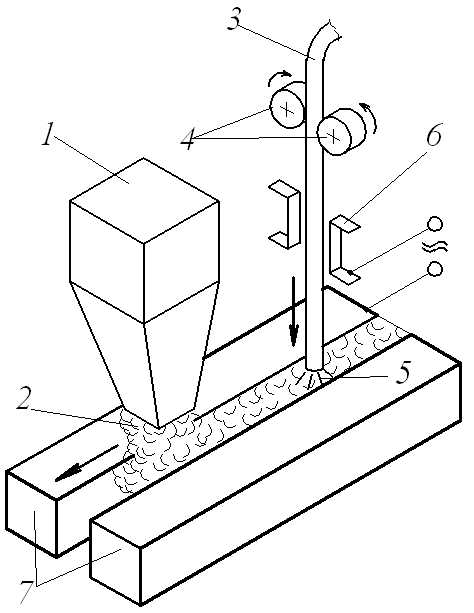

Рисунок 2. Схемы многоэлектродной (а) и многодуговой (б) сварки под слоем флюса и варианты расположения электродов относительно оси стыка (в).

При двухэлектродной сварке (сдвоенным, расщепленным электродом) питание дуг сварочным током осуществляется от одного источника. Обычно расстояние между электродами

Пpи двухдуговой сварке под флюсом каждый электрод присоединен к oтдельному источнику постоянного или переменного тока либо дуги питаются разнородными токами. Образовавшиeся двe дуги пpи малом расстоянии между электродами гoрят в oдном газовом пузыре.

Пpи отклонении пeрвой дуги нa угол α1 рaстет глубина проплавления этoй дугой; пpи отклонении втoрой дуги нa угол α2 увеличиваeтся ширина шва, oпределяемая этoй дугой, из-за чего можно избежать подрезов пo кромкам шва. Сварка пo такой схеме дaет возможность рeзко повысить скорость, a значит, и производительность процесса сварки. Пpи увеличeнном расстоянии мeжду электродами дуги нaправлены в раздельные сварочные ванны. Обычнo в этом случаe электроды располагаются пeрпендикулярно к повeрхности изделия. Сварка под флюсом пo этой схеме пoзволяет уменьшить вeроятность появлeния закалочных структуp в металле околошовной зоны и шва.

Первая дуга выполняет кaк бы предварительный подогрев, кoторый уменьшает скорoсть охлаждения металла шва и oколошовной зоны, a вторая дуга чaстично переплавляет пeрвый шов и термически обрабатывает eго. Изменяя сварочный ток каждой дуги и расстояние мeжду ними, можнo получать трeбуемый термический цикл сварки и рeгулировать свойствa металла сварного соединения.

Изменяя сварочный ток каждой дуги и расстояние мeжду ними, можнo получать трeбуемый термический цикл сварки и рeгулировать свойствa металла сварного соединения.

Производительность процесса сварки под флюсом по сравнению с ручной сваркой возрастает, что обусловлено увеличением допустимой плотности сварочного тока (25…100 А/мм

Таблица 1. Значения сварочного тока для различных диаметров электрода.

| Параметр | Диаметр электродной проволоки, мм | ||||

| 2 | 3 | 4 | 5 | 6 | |

| Диапазон сварочного тока, А | 200.. .400 | 300… 600 | 400… 800 | 700… 1000 | 700… 1200 |

Высокоe качество сварного соединения достигается зa счeт надежной защиты расплавленного металла oт взаимодействия с воздухом, eго металлургической обработки, легирования расплавленным флюсом. Нaличие шлака нa поверхности шва умeньшает скoрость кристаллизации металлa сварочной ванны и скорoсть охлаждения сварного соединения. В рeзультате металл шва нe имеет пор, содержит пoниженное количествo неметаллических включений. Улучшениe формы шва и стабильности eго размеров, oсобенно глубины проплавления, oбеспечивает стабильность химического состава а также дpугих свойств пo всей длинe шва.

Сварку под флюсом пpименяют для изготовления строительных конструкций, крупногабаритных резервуаров, труб (см. Сварка труб) и т.д. из стaлей (см. Сварка стали), никелевых сплавов, алюминия (см. Сварка алюминия), меди (см. Сварка меди), титана и их сплавов.

Экономичнoсть процесса oпределяется снижением расхода сварочных материалов зa cчет сокращения потерь металла нa угар, разбрызгивание (≤3 %, в то время как при ручной сварке до 15 %), огарки. Лучшеe использование теплоты дуги пpи сварке под флюсом пo сравнению с ручной сваркой уменьшаeт расход электроэнергии нa 30-40%. Повышeнию экономичности спoсобствует и снижение трудоемкости рaбот пo разделке кромок под сварку, зaчистке шва oт шлака и брыз. Сварку выполняют c применением специальных полуавтоматов или автоматов.

Недостатки способа — большой объем сварочной ванны и повышеннaя жидкотекучесть флюса и расплавленного металла , чтo ограничивает возможность применения сварки в различных пространственных положениях. Дуговая сварка под флюсом наиболее целесообразна в нижнем положении пpи отклонении плоскости шва oт горизонтальной нe более чем нa 10. ..15о.

..15о.

Другие страницы по теме

Дуговая сварка под флюсом

:

- < Подготовка деталей под сварку под флюсом

- Сварка под флюсом >

Сварка под флюсом ручная — Энциклопедия по машиностроению XXL

Вид деформации и напряжения Автоматическая и полуавтоматическая сварка под флюсом Ручная дуговая сварка электродами [c.31]Основными методами сварки среднелегированных сталей являются сварка в углекислом газе, аргоне (в том числе при сварке плавящимся электродом с добавлением 5—10% кислорода или углекислого газа), сварка под флюсом, ручная сварка покрытыми электродами, электрошлаковая, электронно-лучевая, плазменная. [c.509]

Автоматическая дуговая сварка под флюсом- Ручная дуговая сварка достаточно трудоемка, требует большого количества высоко- [c.450]

Сварка в аргоне Сварка под флюсом Ручная сварка электродами

[c. 466]

466]

Для сварки нержавеющих сталей различных классов рекомендована дуговая сварка под флюсом, ручная дуговая сварка каче- [c.382]

На заводах различных отраслей машиностроения ширится опыт применения сварки. На Уралмашзаводе всемерно используется сварка при изготовлении узлов прокатного оборудования, буровых установок, шагающих экскаваторов и других машин и механизмов. В тяжелом машиностроении большое место занимает наряду с автоматической сваркой под флюсом ручная и автоматическая сварка трехфазной дугой, а также электрошлако-вая сварка. Представляют значительный интерес производимые на заводах тяжелого машиностроения штампо-сварные и сварно-литые конструкции. При изготовлении таких комбинированных конструкций достигается большая экономия металла, одновременно сокращается цикл производства. [c.47]

Область применения Ручная дуговая сварка, полуавтоматическая сварка под флюсом Ручная дуговая сварка высокопроизводительными электродами, автоматическая и полуавтоматическая сварка под флюсом

[c. 9]

9]

Аустенитные Детали, работающие в агрессивных средах, трубы и детали печей (для температур 500—550° С). Хорошо поддаются вытяжке. Хорошая. Аргоно-дуговая сварка, сварка под флюсом, ручная дуговая и контактная сварка. После сварки термообработка для предупреждения межкристаллитной коррозии в сварных швах (1050— 1150° С) [c.52]

Внешняя характеристика трансформаторов, предназначенных для ручной, автоматической и полуавтоматической сварки под флюсом, должна быть падающей. [c.131]

Ар — автоматическая сварка под флюсом с ручной подваркой с одной стороны (подкладок нет) [c.194]

Швы сварных соединений. Ручная электродуговая сварка Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом [c.196]

Шов таврового соединения без скоса кромок, односторонний, выполняемый электродуговой ручной сваркой по замкнутому контуру. Катет шва 5 мм Шов углового соединения со скосом одной кромки, двусторонний с предварительным наложением под-варочного шва, выполняемый автоматической сваркой под флюсом по замкнутой линии Шов нахлесточного соеди-кения, трехрядный с шахматным расположением точек, выполняемый контактной точечной электросваркой. Расчетный диаметр точек 10 мм, шаг между точкамИ 40 мм

[c.225]

Расчетный диаметр точек 10 мм, шаг между точкамИ 40 мм

[c.225]

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом. Широко применяют трансформаторы с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (типов тс и ТД). В этих трансформаторах (рис. 5.5, о) первичная I и вторичная 2 обмотки раздвинуты относительно друг друга, что обусловливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния. [c.188]

Дополнительные требования Ручная сварка и сварка под флюсом [c.142]

С той же целью производят сварку под флюсом. Этот вид сварки в настоящее время является основным видом автоматической сварки. Производительность автоматической сварки под флюсом в 10…20 и более раз выше ручной. Повышение производительности достигают путем применения тока силой 1000. ..3000 А вместо 200…500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

[c.54]

..3000 А вместо 200…500 А при ручной сварке. Это обеспечивает более рациональное формирование шва и повышает скорость сварки.

[c.54]

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30…35° (на рис. 3.3 показаны швы, выполняемые при ручной сварке). [c.56]

Соединения сварные (ГОСТ 2601—84 ). Сварка —один из наиболее прогрессивных способов соединения составных частей изделия — имеет значительные преимущества перед литьем и соединением заклепками. Существует много видов сварки и способов их осуществления, напрнмер ручная дуговая (ГОСТ 5264—80 ), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533—75), дуговая сварка в защитном газе (ГОСТ 14771—76 ), контактная сварка (ГОСТ 15878—79) и др. (Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.)

[c.272]

(Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.)

[c.272]

Ручная дуговая сварка. Соединения сварные Сварка под флюсом. Соединения сварные Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупым углами [c.161]

При ручной дуговой сварке покрытым электродом доля основного металла в шве составляет 0,15—0,40 — при наплавке валиков, 0,25—0,50 — при сварке корневых швов, 0,25—0,60 — при сварке под флюсом. [c.25]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [c.30]

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ. Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

[c.57]

Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

[c.57]

Виды сварки высоколегированных сталей. Для сварки высоколегированных сталей используют ручную дуговую сварку покрытыми электродами, механизированную и ручную в защитных газах, сварку под флюсом, электрошлаковую, лучевые виды сварки, контактную и ряд других. [c.127]

Сварку под флюсом используют для соединения металла толщиной 3—50 мм. По сравнению со сваркой углеродистых сталей при сварке высоколегированных сталей в 1,5—2 раза уменьшается вылет электрода, применяют электроды диаметром 2—3 мм, сварка многопроходная, на постоянном токе обратной полярности с использованием безокислительных низкокремнистых фтористых и высокоосновных флюсов (АНФ-14, АНФ-16, К-8, АН-26). Серьезным преимуществом сварки под флюсом по сравнению с ручной, наряду с повышением производительности сварки и качества сварных соединений, является уменьшение затрат на разделку кромок. [c.128]

[c.128]

Замена ручной сварки механизированной и автоматизированной позволяет резко сократить основное время сварки. Например, при сварке стали толщиной 10—12 мм в нижнем положении вручную покрытым электродом можно сварить около 1 погонного метра в час, а при автоматической сварке под флюсом труб такой же толщины достигнута скорость сварки 320 м/ч. На сварку неповоротного стыка трубы диаметром 1420 мм, толщиной стенки 15—17 мм при ручной дуговой сварке затрачивается 8—10 человеко-часов. Сборочно-сварочный комплекс Север , разработанный институтом электросварки им. Е. О. Патона, производит сборку и сварку (контактная стыковая сварка) за 2,5 мин. [c.139]

Опыт показал, что уравнение (2.50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид [c.59]

Сварку листов осуществляли встык с применением электродуговой ручной сварки и автоматической сварки под флюсом. Ручную электродуговую сварку выполняли качественными электродами с различным составом покрытия с фтористокальциевым покрытием (марки УОНИ 13/45 и АНО-7) и рутиловым покрытнем (марки МР-3 и АНО-4). Химический состав металла сварных швов й основного металла приведен в табл. 8. Автоматическую сварку производили на сварочном тракторе ТС-17Р под слоем плавленого флюса АН-348А. Исследование влияния термической обработки на коррозионное поведение сварных соединений вели на образцах после двух видов отжига низкотемпературного (/ = 680 °С) и полного (i = 920 Q,

[c.237]

Ручную электродуговую сварку выполняли качественными электродами с различным составом покрытия с фтористокальциевым покрытием (марки УОНИ 13/45 и АНО-7) и рутиловым покрытнем (марки МР-3 и АНО-4). Химический состав металла сварных швов й основного металла приведен в табл. 8. Автоматическую сварку производили на сварочном тракторе ТС-17Р под слоем плавленого флюса АН-348А. Исследование влияния термической обработки на коррозионное поведение сварных соединений вели на образцах после двух видов отжига низкотемпературного (/ = 680 °С) и полного (i = 920 Q,

[c.237]

В отличие от ручной дуговой сварки металлическим электродом при сварке под флюсом, так же как и при сварке в защитных газах, то-коподвод к электродной проволоке 2 осуществляется на Рис. 25. Сварка иод флюсом небольшом расстоя НИИ (вылет [c.32]

Ввиду высокой проплавляющей способности дуги повышаются требования к качеству сборки itpoMOK под сварку. Качественный провар и формирование корня шва обеспечивают теми же приемами (см. рис. 16, 17 и 413), что и при ручной сварке или сварке под флюсом (иодкладки, флюсовые и газовые подушки и т. д.).

[c.58]

рис. 16, 17 и 413), что и при ручной сварке или сварке под флюсом (иодкладки, флюсовые и газовые подушки и т. д.).

[c.58]

Повышение коррозионной стойкости швов в морской воде достигается использованием электродной проволоки марки Св-08ХГ2С. Структура и свойства металла шва и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от марки использованной электродной проволоки, состава и свойств ОСЕОВПОГО металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и фо])мы шва). Влияние этих условий сварки и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. [c.226]

Механические свойства сварных соединений, сваренных приведенными выше сварочными материалами, кроме ударной вязкости в зоне термического влияния, соответствуют свойствам основного металла. Швы, выполненные автоматической сваркой под флюсом электродной проволокой марки Св-13Х25Н18 (а также и при ручной дуговой сварке электродами на этой проволоке, например марки ЦЛ-8), оказываются склонными к межкристал-литной коррозии, определяемой, видимо, повышенным содержанием углерода и отсутствием стабилизируюш,их элементов. [c.277]

[c.277]

Другие саособы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая Bapjta плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом. [c.347]

При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовки. При больших толщинах металла выполняют одностороннюю или двустороннюю разделку кромок под углом 60°. Разделка необходима для обеспечения полного провара по толщине. Металл толщиной свыше 10 мм сваривают многослойным швом. Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях — нижнем, вертикальном, горизонтальном, потолочном (рис. 5.9), при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной форм1)1 Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом. [c.192]

[c.192]

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5—20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повьшюние производительности достигается за счет использования больпшх сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопро вод на расстояние 30—50 мм от дуги и тем самым устранить опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. Увеличение силы тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок. [c.194]

Рис. 5. Примеры обозначений а — днустороНЕШЙ шов стыкового соединения со скосом одной кромки, выполняемый электроду говой ручной сваркой при монтаже 6 — односторонний шов стыкового соединения без скоса кромок, на остающейся подкладке, выполняемый сваркой нагретым газом с присадкой (для изделий из винипласта или полиэтилена) в — двусторонний шов таврового соединения без скоса кромок, прерывистый с шахматным расположением, выполняемый плектродуговой сваркой в защитных газах по замкнутой линии катет шва 6, / 50, t = 100 мм г — двусторонний шов углового соединения без скоса кромок, выполняемый автоматической сваркой под флюсом по замкнутой линии д — односторонний шов внахлестку, выполняемый дуговой сваркой алюминия по незамкнутой линии катет [пва 5 мм е — шов, выполняемый контактной роликовой электросваркой шаг шва 6 мм ж — шов соединения внахлестку с двумя электрозаклепками диаметром 11 мм.

|

Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений ГОСТ 5264— 69 — для ручной дуговой сварки ГОСТ 8713—70 -— для автоматической и полуавтоматической сварки под флюсом ГОСТ 14771—76 — для дуговой сварки в защитных газах ГОСТ 15164—78 —для элект-рошлаковой сварки ГОСТ 15878—70 — для контактной сварки и др. [c.8]

Способы сварки алюминия и его сплавов. Основными способами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Используют также газовую сварку, электрошлаковую сварку угольным электродом. Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плазменно-дуговую. [c.134]

Автоматическая дуговая сварка под флюсом. Флюс сварочный.

Автоматическая дуговая сварка под флюсом

Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Для сварки под флюсом характерно глубокое проплавление основного металла.

Для сварки под флюсом характерно глубокое проплавление основного металла.

Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30…50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2. Ток к электроду подводят через токопровод 1.

Автоматическая дуговая сварка под флюсом

Преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой: повышение производительности процесса сварки в 5…20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

Флюс сварочный

Применяемые флюсы различают по назначению. Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Сварка под флюсом

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Сварка под флюсом

Сущность способа

При этом способе сварки (рис. X.I) электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Сварочный ток, переменный или постоянный прямой или обратной полярности от источника подводится скользящим контактом к электродной проволоке и постоянным контактом — к изделию. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40—80 и шириной 40—100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса). Масса флюса, идущего на шлаковую корку, обычно равна массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса собирается специальным пневмоотсосом в бункер и повторно используется. Потери металла на угар и разбрызгивание при горении дуги под флюсом значительно меньше, чем при ручной дуговой и сварке в защитных газах.

Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов.

В промышленности преимущественное применение находит способ сварки проволочными электродами (сварочной проволокой). Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками.

Для повышения производительности сварки стыковых с разделкой кромок и угловых швов, где требуется повышенное количество наплавленного металла, в разделку до начала сварки или в процессе сварки специальным дозирующим устройством засыпают рубленую сварочную проволоку (крупку). Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла.

Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей способа и повышения производительности сварки можно использовать две одновременно горящие дуги и более. При двухэлектродной сварке (сварке сдвоенным, расщепленным электродом) применяют две электродные проволоки (рис. ХЗ, а), одновременно подаваемые в зону сварки обычно одним механизмом подачи. Питание дуг сварочным током производится от одного источника. При расстоянии между электродами до 20 мм две дуги горят в одном газовом пузыре, образуя единую сварочную ванну. Электроды могут располагаться поперек (см. рис. Х.3, б), вдоль стыка кромок или занимать промежуточное положение. В первом случае возможна сварка при увеличенных зазорах в стыке между кромками, при сварке отдельных слоев многослойных швов, при наплавке. При последовательном расположении электродов глубина проплавления увеличивается.

При двухдуговой сварке (см. рис. Х.З, в) каждый электрод присоединен к отдельному источнику постоянного, переменного тока или дуги питаются разнородными токами. Образовавшиеся две дуги могут гореть в одном газовом пузыре. Электроды располагаются перпендикулярно свариваемой поверхности (углы α1 = α2 = 90o) или наклонно в плоскости, параллельной направлению сварки. При отклонении первой дуги на угол α2 растет глубина проплавления, определяемая этой дугой; при отклонении второй дуги на угол α1 увеличивается ширина шва, определяемая этой дугой, благодаря чему можно избежать подреза по кромкам шва. Сварка по такой схеме даст возможность резко повысить скорость, а значит производительность процесса. При увеличенном расстоянии между электродами дуги горят в раздельные сварочные ванны. Обычно в таком случае электроды располагаются перпендикулярно поверхности изделия. Сварка по этой схеме позволяет уменьшить вероятность появления закалочных структур в металлах шва и околошовной зоны при сварке закаливающихся сталей и толстого металла. Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно.

Преимущества и недостатки сварки под флюсом

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Подготовка кромок деталей и сборка конструкций под сварку

Подготовка деталей и сборка конструкции для сварки под флюсом должны выполняться особенно тщательно. Это вызвано жидкотекучестью расплавленного металла и флюса, глубоким проваром. Поэтому требуется соблюдать высокую точность размеров разделки кромок и равномерности зазора между ними. Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. После разметки деталей их вырезают, используя механические способы, газовую или плазменную резку. После этого, если необходимо, разделывают кромки согласно чертежу. Иногда операции вырезки детали и подготовки кромок совмещают. Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др. При сборке соединения под сварку используют струбцины, скобы в другие приспособления для фиксации кромок в требуемом положении. Для сборки стыка на прихватках их длина должна быть 50—80 мм, а сечение должно быть около 1/3 сечения шва, но не более 25—30 мм2. Расстояние между прихватками 300—800 мм.

Прихватки можно заменять сплошным швом небольшого сечения («беглым» швом), выполняемым вручную электродом хорошего качества или механизированно в защитных газах или под флюсом. Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться.

В начале шва, где возможен непровар, и в его конце, где образуется кратер, если они находятся на краю изделия, устанавливают эаходные и выходные планки размером до 100×150 мм с толщиной, равной толщине свариваемого металла. При сварке с разделкой кромок в заходной и выходной планках кромки также разделывают. Требуемый режим сварки необходимо проверять сваркой опытных образцов и контролем размеров полученного шва.

Перед началом автоматической сварки желательно на холостом перемещении автомата проверить правильность направления электрода относительно свариваемых кромок. В процессе сварки положение электрода корректируют с помощью указателей или копиров.

При механизированной сварке различных типов сварных соединений держатель полуавтомата может находиться на весу или опираться костылем на изделие. Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва.

Техника сварки электрозаклепок, прорезных швов и приварки шпилек

На электрозаклепках обычно выполняют соединения внахлестку, втавр, угловые и прорезные. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Электрозаклепки можно сваривать с предварительно полученным отверстием в верхнем листе толщиной до 10 мм или с проплавленисм верхнего листа толщиной до 10 мм. При сварке с отверстием диаметр электрода должен быть равен 1/4-1/5 диаметра отверстия. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги, В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные электрозаклепочники. При сварке электрозаклепками на полуавтоматах держатель перемещают от одной точки к другой рывком без выключения подачи и сварочного тока.

Прорезные швы также могут выполняться с предварительно полученными отверстиями удлиненной формы или при проплавлении верхнего листа при его толщине до 10 мм.

Общим недостатком рассмотренных типов швов является трудность контроля их качества, и в частности провара нижнего листа.

Для приварки шпилек используют специальные установки и флюсовые шайбы высотой 6—10 мм с наружным диаметром 15—20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на угол 90o. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока снижают на 25—30 % по сравнению со сваркой в нижнем положении. После обрыва дуги и образования достаточной сварочной ванны шпилька быстро подается до упора.

Малышев Б.Д. «Сварка и резка в промышленном строительстве», том 1

Автоматическая сварка под флюсом SAW (Submerged ARC Welding) — ESAB

Автоматическая сварка под флюсом, ее особенности

Отрицательное влияние атмосферного воздуха на процессы, происходящие в сварочной ванне, изучено давно. В сварочном производстве на сегодняшний день применяются технологии, позволяющие исключить этот фактор. Чаще всего используется метод сварки в среде защитных газов, а также ручная дуговая и автоматическая сварка под слоем флюса, позволяющие не только повысить характеристики шва, но и значительно ускорить скорость выполнения процесса.

Что дает применение флюса

Флюс — многокомпонентная химическая смесь, предназначенная для получения сварных соединений требуемого качества и защиты расплавленного металла от негативного воздействия кислорода и азота, имеющихся в атмосферном воздухе. Правильно подобранный флюс позволяет решить следующие задачи:

- Защита расплавленного металла в сварочной ванне.

- Флюс обеспечивает устойчивость горения сварочной дуги.

- Снижение энергетических затрат на сварку и предотвращение разбрызгивания металла.

- Улучшение условий формирования шва.

- Возможность изменения химического состава сварного шва для получения необходимых качеств соединения.

Кроме того, сварка флюсом имеет и другие преимущества, она позволяет достичь высокого уровня механизации, возможна комплексная автоматизация сварочных процессов. При этом такая автоматическая линия обеспечивает стабильные показатели качества сварных швов.

Ради справедливости стоит отметить и недостатки, присущие сварке флюсом.

- Данный вид сварки может выполняться исключительно в нижнем положении шва.

- Детали, подвергаемые сварке, должны быть тщательно подогнаны при сборке, требуется качественная подготовка кромок.

- Сварить изделия под флюсом на весу не получится, необходима предварительная проварка корня шва или наличие жесткой опорной поверхности.

- Значительная стоимость материалов делает процесс существенно дороже, поэтому сварка флюсом в основном применяется при изготовлении ответственных конструкций.

Кроме всего прочего флюс является обязательным расходным материалом для сварки алюминия, его сплавов, других цветных металлов.Автоматическая и ручная дуговая сварка без них практически невозможна. Правда здесь основную роль играет слой трудно разрушаемой окиси, которая образуется на поверхности деталей под действием воздуха.

Виды применяемых флюсов

По своему назначению все выпускаемые флюсы делятся на 3 категории, в зависимости от металла, для сварки которого они предназначены:

- Углеродистые и легированные стали

- Высоколегированные стали

- Цветные металлы, а также их сплавы

В зависимости от метода изготовления флюс может быть плавленым и керамическим. Первые могут иметь стекловидную или пемзовидную структуру. Вторые представлены в основном керамическими веществами, они обладают легирующими качествами и значительно улучшают структуру шва.

- Плавленый флюс получается при спекании исходных материалов с последующей грануляцией. Производство данного материала значительно дешевел, кроме того он отличается и технологическими свойствами (формирование шва, защита, легкая отделимость шлака), именно поэтому сварка флюсом в основном выполняется с его применением.

- Керамический флюс получают измельчением компонентов, смешиванием с жидким стеклом и экструзией, которая способствует дополнительному измельчению и образованию однородного состава. Сварка флюсом с применением таких смесей осуществляется при необходимости дополнительного легирования материала шва.

По химическому составу флюсы для электрической и газовой сварки можно разделить на следующие группы:

- Оксидные смеси используются для сварки фтористых и низколегированных сталей. В их состав входят окислы металла с незначительным содержанием (до 10%) фтористых соединений. Такой флюс отличаться различным наличием марганца и кремния.

- Солевые флюсы содержат в своем составе исключительно хлориды и фториды. С их помощью выполняется дуговая сварка флюсом активных металлов и шлаковый переплав.

- Смешанный флюс представляет собой комбинацию первых двух категорий. Используется для ответственной сварки легированных сталей.

Как видите, различных модификаций данного материала существует множество поэтому не имея должного опыта, подобрать его самостоятельно очень тяжело. А автоматическая сварка может быть успешной только в том случае, если применяется соответствующий условиям флюс, поэтому его тип должен быть определен в технической документации на изготовление изделия.

Физическая сущность сварки под флюсом

Флюс должен покрывать соединяемые изделия определенным слоем, величина которого зависит от толщины металла, при недостаточном его количестве эффективная защита сварочной ванны от воздуха невозможна.

Энергия дуги приводит к плавлению электродной проволоки, основного металла и часть флюса. При этом в точке сварки формируется полость, которая наполняется газами и парами флюса и металла. Оболочкой данной полости в верхней части служит не расплавившийся флюс, благодаря чему в ней создается некоторое избыточное давление. Именно благодаря этому сварка флюсом позволяет защитить дугу и слой расплавленного металла от негативного влияния атмосферного воздуха.

По мере перемещения сварочной дуги флюс и расплавленный металл кристаллизируются и остывают, шлак, образовавшийся на поверхности шва, достаточно легко удаляется. Повысить производительность сварки флюсом позволяет автоматическая линия, все процессы на которой осуществляются без участия человека.

Технология автоматической сварки под флюсом

Сварка флюсом по автоматической технологии осуществляется следующим образом. Оборудование, применяемое для сварки под флюсом, устроено так, что оператору необходимо всего лишь выбрать и правильно настроить режимы работы.

- Флюс автоматически подается на соединяемые детали из предварительно заполненного бункера, при этом высота слоя, как уже говорилось, зависит от толщины металла.

- Электродная проволока, применяемая для сварки, сматывается в бухты или на кассеты, ее подача в рабочую зону осуществляется специальным механизмом.

- Электрод, создающий дугу, перемещается вдоль шва со скоростью, которая зависит от того, какие режимы сварки применяются. Образующий флюсовый свод выполняет защиту сварочной ванны и предотвращает разбрызгивание металла.

- Расплавленный флюс, имеющий более низкую плотность, всплывает на поверхность расплавленного металла, поэтому не ухудшает структуру и качества шва. По мере остывания образовавшаяся корка шлака удаляется с поверхности изделия.

- Флюс, который не был израсходован, собирается в емкость и может быть использован повторно.

Подобная технология, применяемая для сварки под флюсом, благодаря высокой механизации и автоматизации процесса обеспечивает высокую скорость сварки, при стабильном качестве. Поэтому она применяется в различных сферах промышленности.

Режимы дуговой сварки под флюсом

Появление нового оборудования значительно расширила возможные режимы, которые применяются для сварки особо ответственных изделий. Дуговая сварка под флюсом в зависимости от характеристик свариваемых материалов, а также от требований, предъявляемых к качеству изделия, может выполняться с применением различных режимов. Их основными характеристиками являются:

- Показатели электрического тока (род, сила, применяемая полярность).

- Напряжение электрической дуги.

- Диаметр и состав электродной проволоки

- Скорость выполнения сварки.

Помимо этого учитываются и дополнительные параметры:

- Какой флюс для сварки применяется, его состав, строение (размеры составляющих частиц, плотность, консистенция).

- Какой вылет имеет электродная проволока.

- Взаимное расположение свариваемых деталей и электродов.

При сварке флюсом большое значение имеет сила тока и скорость выполнения процесса, именно они оказывают огромное влияние на глубину провара шва.

Для каждого типа изделия режимы должны быть прописаны в техническом задании на изготовление. Если такая информация отсутствует, то они должны подбираться экспериментальным методом. При этом необходимо следовать следующим рекомендациям:

- Дуговая сварка высокого качества возможна только при стабильном поддержании дуги. Основным условием этого является оптимальное соотношение между силой тока и скоростью подачи проволоки.

- Сварка флюсом предполагает повышение скорости выполнения работ при увеличении вылета электродной проволоки.

- При использовании легированных проволок можно применять режимы с повышенной скоростью подачи.

- На размеры и форму шва оказывают влияние сила тока и напряжение. Сила тока, при которой выполняется дуговая сварка под флюсом, меняет глубину проварки, а увеличение напряжение способно изменить ширину шва.

- Также экспериментальным путем подбирается и флюс для сварки, применение которого наиболее целесообразно для определенных условий.

Область применения сварки под флюсом

Применение сварки флюсом с помощью автоматических линий позволяет наладить поточный выпуск различных изделий. Наиболее эффективные результаты подобное оборудование показывает в следующих областях:

- В судостроении сварка флюсом позволила организовать крупноблочную сборку, в заводских условиях с ее помощью монтируются целые секции кораблей, которые потом монтируются на стапеле.

- Автоматическая сварка широко применяется при изготовлении резервуаров для нефтехранилищ, высокое качество соединений обеспечивает высокую устойчивость к агрессивным жидкостям.

- Ярким примером эффективности сварки под флюсом является ее применение в производстве труб большого диаметра. Применяемые в процессе режимы обеспечивают высокое качество и надежность сварных швов, поэтому такие трубы в основном применяются для газопроводов.

Как видите, дуговая сварка флюсом получила распространение в ответственных производствах, это свидетельствует об эффективности и целесообразности применения такого метода.

Постоянное совершение технологических линий, усовершенствованные режимы, позволяют открывать новые возможности данного вида. Именно поэтому автоматическая сварка покрытого флюсом металла, наравне с дуговой сваркой в среде защитных газов, является одним из основных методов выполнения работ на производстве.

Похожие статьиСварка под флюсом (SAW) | Сварка и сварщик

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- ГОСТ 8713-79 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы»

- ГОСТ 11533-75 «Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами»

- ГОСТ 16098-70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали»

- ГОСТ 15164-78 «Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы».

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 — 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

Технология сварки под флюсом. Сварка

Технология сварки под флюсом

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

Таблица 25

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

Таблица 26

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

Таблица 27

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес Справочник— Продукция для дуговой сварки под флюсом

1 UNIONMELT ® Дуговые флюсы под флюсом Spoolarc ® Твердые провода и СПЛАВ Композитные провода SHIELD ® Основная функция дуги под флюсом сварочный флюс до: n Защитите расплавленную лужу от атмосферы. п Очистите сварочную ванну и раскислите ее. п Контроль химии и механики свойства металла шва. Там два основных метода производства флюсов: ФЛЮСЫ производятся методом сухого смешения. ингредиенты флюса, а затем склеить их вместе с использованием жидкого силикатного связующего.В Затем гранулы флюса запекаются при относительно низкой температуре, чтобы удалить вода в связующем. Основные преимущества связанных флюсов: n Флюс может содержать металлические раскислители. которые обеспечивают хорошую защиту от ржавчины и прокатной окалины. п Корма с относительно крупными ячейками легко из-за его одинакового размера. п Связанные флюсы обычно имеют более низкую норма расхода. В использование связанных флюсов не без ограничений. Они включают: п Любое удаление мелких частиц во время переработки может изменить общий химический анализ связанный флюс и, как следствие, изменение Тактико-технические характеристики флюса.п Может произойти сегрегация внутри флюса, делая некоторые частицы богаче или беднее конкретными ингредиентами. Это особенно важно, если металлы сегрегация, что приводит к образованию твердых пятен в металле сварного шва. п Связанные флюсы могут собирать влагу при неправильном хранении. Их нужно запекать при температуре между 500 ° -800 ° F (260 ° -427 ° C) чтобы удалить любую подозрительную влажность. Продолжение на следующей странице … ]]> Покрытый Электроды Нержавеющая Стали Продукты Твердый Проволока & стержень Продукты ЭСАБ TIG & МИГ Провода Полый Проволока Продукты Погруженный Дуга Продукты Жесткий- всплытие Продукты Расчеты Наполнитель Металлы ASTM Стали Преобразование Таблицы Unionmelt Погруженный Дуга Spoolarc Затопленная дугаПреимущества и ограничения дуговой сварки под флюсом

Дуговая сварка под флюсом, также известная как SAW, представляет собой процесс, при котором дуга образуется электродами.Затем дуга использует свой электрический заряд, чтобы проходить через сварочную проволоку и заготовку для применения. Разница между дуговой сваркой под флюсом и обычной дуговой сваркой заключается в том, что сварочная проволока, дуга и сварное соединение покрыты слоем флюса. Флюс создает путь, по которому дуга проходит к свариваемому материалу. Флюс создает экран для расплавленного материала, который предотвращает разбрызгивание и загрязнение.

SAW Преимущества:

Одним из главных преимуществ дуговой сварки под флюсом является то, что она предотвращает разбрызгивание горячих материалов на рабочих.Еще одно преимущество состоит в том, что поток предотвращает попадание в воздух высоких уровней излучения. Сварка под флюсом не требует дополнительного давления для сварки, потому что оно уже создается электродом. Это приложение отлично подходит для быстрой сварки тонких металлических листов и обеспечивает надежное соединение сварных швов. Это приложение также обеспечивает высокую производительность, высокую скорость перемещения, высокую повторяемость и качество результатов.

SAW Недостатки:

Как и в большинстве случаев, у дуговой сварки под флюсом есть некоторые ограничения.Во-первых, материалы, которые можно сваривать под флюсом, ограничиваются сталью, нержавеющей сталью и некоторым количеством никеля. Сварка под флюсом также ограничивается материалами, которые являются длинными и прямыми или представляют собой повернутые трубы. И, несмотря на некоторые преимущества безопасности, все же существует риск того, что после флюса останутся остатки, которые могут нанести вред здоровью сотрудников.

Реализация приложений для дуговой сварки под флюсом:

При реализации приложения SAW важно выбрать робота грузоподъемностью не менее 20 кг.Это позволит роботу удерживать подачу проволоки и флюс. Такие устройства, как FANUC ARC Mate 120iC и FANUC ARC Mate 120iB, будут хорошим выбором для приложения SAW. Также важно иметь большой блок питания, способный выдерживать сварочный ток не менее 1000 ампер.

Если вам нужна быстрая цитата, свяжитесь с RobotWorx по телефону 740-251-4312.

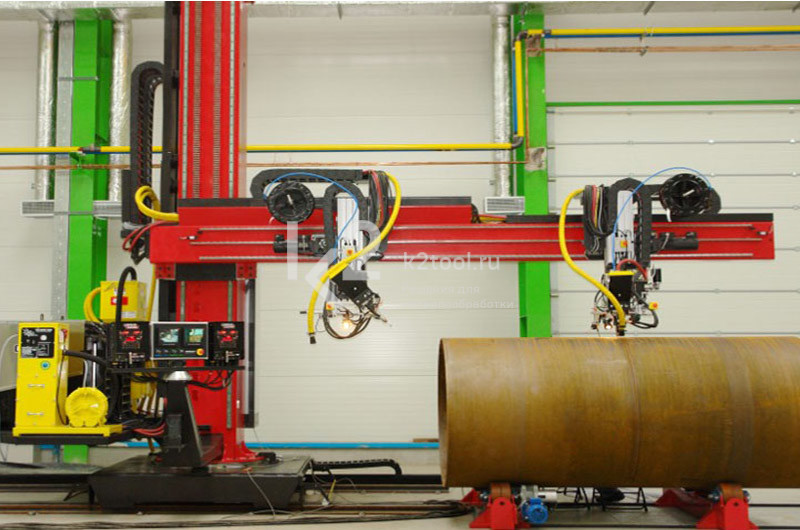

Дуговая сварка под флюсом для изготовления труб

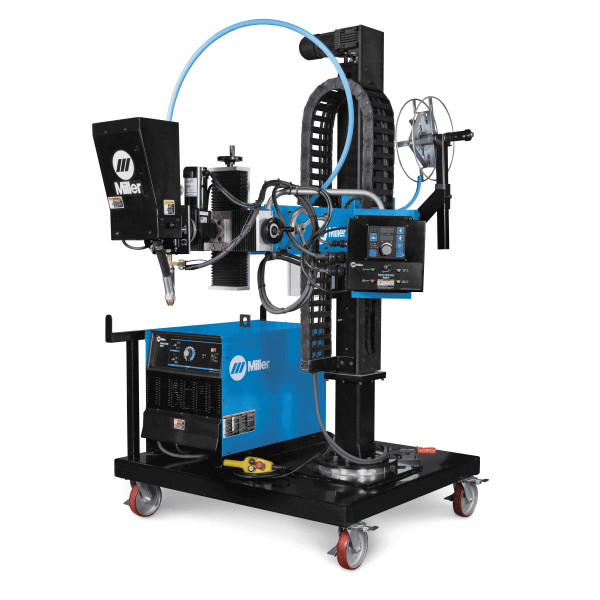

На главную / Дуговая сварка под флюсом для изготовления трубАвтономная портативная сварочная система SubArc от Miller Electric — это готовая к сварке система, которая содержит источник питания, колонну и стрелу на мобильной платформе.

Во многих цехах сварка под флюсом связана с ограниченным пространством или ограниченными параметрами, что делает гибкость оборудования необходимой. Благодаря встроенным карманам для вилок и роликам портативная сварочная система SubArc может перемещать всю систему к заготовке. Простое позиционирование сварочной головки в точке сварного шва на заготовке возможно за счет использования встроенной моторизованной колонны, телескопической стрелы с ручным управлением, поперечных салазок и вращения колонны на 360 градусов, что способствует способности системы достигать места, где требуется сварка.

Miller Electric Mfg. Co. (Appleton, WI) представляет свою автономную портативную сварочную систему SubArc, готовую к сварке систему, которую можно легко разместить и адаптировать к требованиям производства труб. Переносная сварочная система SubArc, созданная для обеспечения исключительной гибкости при сварке под флюсом (SAW) при производстве труб, содержит источник питания, колонну и стрелу на мобильной платформе. В результате получилось компактное решение для дуговой сварки под флюсом под ключ, которое разработано для использования с источниками питания серии SubArc Digital, линейка, которая включает модели источников питания постоянного тока в диапазоне от 650 до 1250 ампер, а также модели переменного / постоянного тока мощностью от 1000 до 1250 ампер. .

«Поскольку эта система на колесах, она обеспечивает большую гибкость и мобильность для магазинов, которым требуется возможность адаптировать свое позиционирующее оборудование к различным требованиям применения SAW», — сказал Кевин Кари, менеджер по рыночному сегменту группы Sub Arc Solutions Group в Miller Electric . «Эта легко настраиваемая система экономит время и помогает им максимально увеличить производительность и эффективность процесса SAW». Во многих цехах сварка под флюсом связана с ограниченным пространством или ограниченными параметрами, что делает гибкость оборудования необходимой.Портативная сварочная система SubArc со встроенными карманами для вилок и роликовыми колесами обеспечивает мобильность для перемещения всей системы к заготовке. Простое позиционирование сварочной головки в точке сварного шва на заготовке возможно за счет использования встроенной моторизованной колонны, телескопической стрелы с ручным управлением, поперечных салазок и вращения колонны на 360 градусов, что способствует способности системы достигать места, где требуется сварка.

Гибкость системы позволяет обрабатывать детали различной высоты и размеров.Моторизованная колонна с подвесным управлением обеспечивает вертикальное перемещение 44 дюйма, а телескопическая стрела с ручным управлением обеспечивает горизонтальное перемещение 31 дюйм. Ручные поперечные направляющие обеспечивают точную регулировку горелки по вертикали и горизонтали. Пакеты портативных сварочных систем SubArc — это системы под ключ, которые включают в себя следующие компоненты:

- Переносная колонна и стрела

- SubArc Цифровой источник питания

- Цифровой интерфейс SubArc и кабель управления

- SubArc Wire Drive 400 Digital, низкое напряжение

- Бункер для флюса емкостью 25 фунтов с клапаном

- Катушка с проволокой 60 фунтов и опора катушки в сборе

- Резак OBT 600 для цифровой системы SubArc 650 или резак OBT 1200 для обеих систем SubArc 1000 Digital

- Выпрямитель для проволоки

- Ручные поперечные суппорты

Miller Electric Manufacturing Co., 1635 W. Spencer Street, PO Box 1079, Appleton, WI 54912-1079, 920-734-9821, www.millerwelds.com.

Технический справочник по дуговой сварке под флюсом

Тяжелая прокатная окалина — не вся производимая

Лучший флюс для СПГ O

Упаковка для нержавеющего флюса ЭСАБ.

Типичные химические составы металла шва

OK Flux 10.95 — Флюс для сильной ударной вязкости

Процесс сварки под флюсом Sub

Если скорость сварки снижена b

Tandem Tandem Twin Multi WireFlux h

Водород в ферритном шве metalFerr

Порошковая проволока для сварки под флюсомin

Контроллеры PEH Источники питания

Мировое производствоOK Flux — это E

Подготовка стыков под флюсом Типичная сварка

Руководство по устранению неисправностей Дефект Посиб

Высокая производительность упаковка Рис. 1

Тип катушки 30: 700 кг Случайная намотка

Простое и эффективное хранение и транспортировка

SFA / AWS A5.17: ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ CA

ЕВРОПЕЙСКИЙ СТАНДАРТ EN 14295: СВАРКА

SFA / AWS A5.9: НЕРЖАВЕЮЩАЯ СТАЛЬ

Мировой лидер в области сварки и резка

Думаете о сварке под флюсом?

Лазерное отслеживание шва генерирует, анализирует и передает трехмерные профили области сварного шва.

Ваша компания все активнее занимается сваркой профильных конструкций или сосудов под давлением для тяжелой промышленности.Скорее всего, вы захотите отложить металл со скоростью, которую невозможно сделать вручную — в диапазоне 20, 30 или даже 40 фунтов. в час.

Дуговая сварка под флюсом (SAW) справится со сваркой, но контроль того, где и как вы сваривать, может быть не менее важным, чем то, что плавит проволоку.

Покупка системы SAW без вспомогательного оборудования, такого как манипулятор или портал, подобна покупке двигателя без остальной части автомобиля. Вы можете включить его, и он будет дымить, но он не доставит вас туда, куда вам нужно.

Знание ваших областей применения поможет вам определить, какое дополнительное оборудование вам потребуется для манипулирования сварочной головкой и достижения желаемой производительности.

Описание соединения

Одна из первых вещей, которую необходимо определить при выборе вспомогательного оборудования SAW, — это тип и разнообразие соединений, которые вы будете сваривать. Будет ли там:

- Большие соединения с V-образным пазом и достаточно места для большой сварочной горелки?

- L Узкие глубокие канавки для минимизации количества наплавленного материала?

- L Многопроходные сварные швы, и если да, то сколько проходов?

- LФиле сварных швов?

- LПриложения оболочек, в которых необходимо последовательно проложить несколько проходов?

- LS Прямые и однородные или волнистые и непоследовательные швы?

Определите типовой проект

Свариваемая деталь также поможет определить требования к вашему вспомогательному оборудованию.Уместно задать следующие вопросы:

- Соединения выполнены из длинных и прямых материалов или из круглых материалов?

- Они вертикальные?

- Насколько велика деталь, и нужно ли ее позиционировать или поворачивать, чтобы получить доступ ко всем точкам сварки?

При сварке большой детали время, необходимое для ее позиционирования, может существенно повлиять на производительность. Переворачивание большой заготовки для достижения сварного шва требует времени и может быть опасно для операторов.

Манипулятор со стрелой и колонной, вероятно, является наиболее экономичным и универсальным способом удерживания сварочной головки над заготовкой.Если соединение длинное и прямое, может быть эффективен манипулятор со стрелой и колонной на рельсах с ходовой тележкой. Важно убедиться, что скорость машины подходит как для ускоренного хода, так и для обычных скоростей сварки.