Сварка оптоволокна

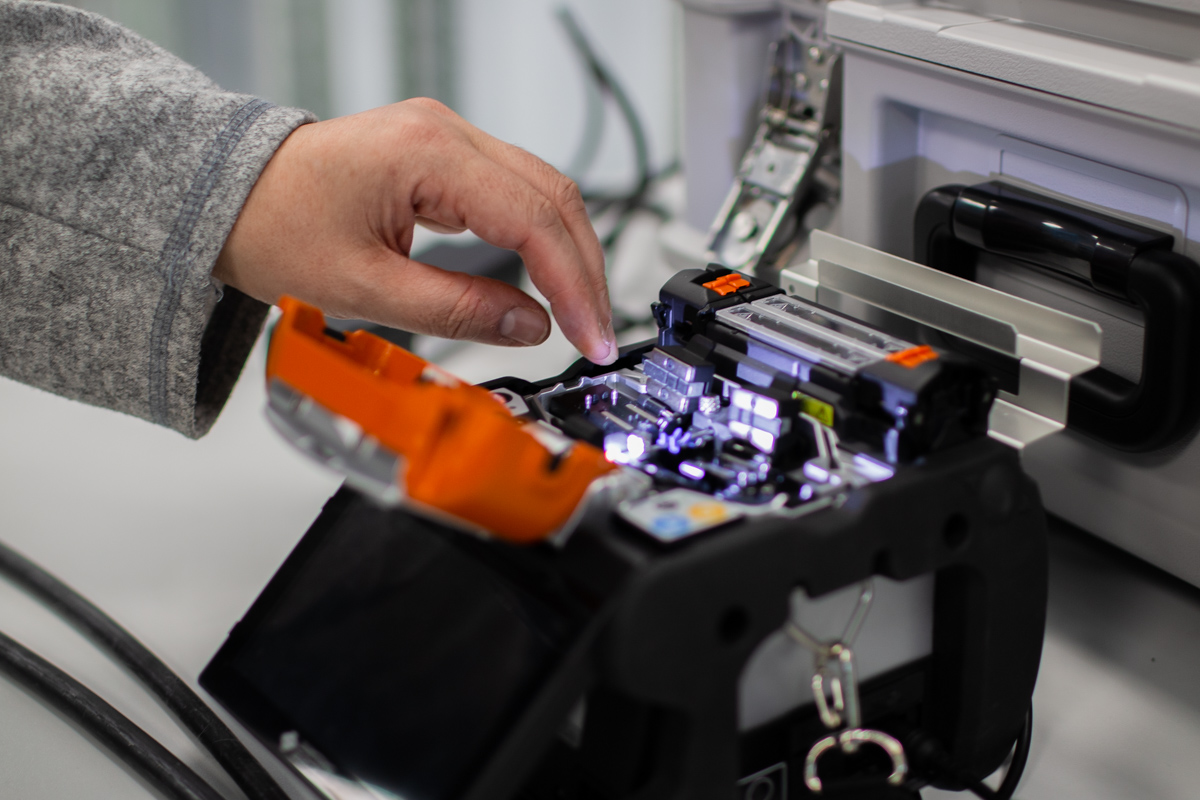

Сварка оптических волокон является наиболее совершенной технологией неразъемного соединения волокон. Современный аппарат для сварки оптических волокон позволяет добиться очень низких потерь на сварном соединении — 0,01-0,02 дБ. Сварное соединение широко используется для неразъемного соединения многомодового или одномодового волокна разных типов.

Фото 1. Аппарат для сварки оптических волокон

На качество сварного соединения влияют два основных параметра — вносимые местом сварки потери и прочность на растяжение и излом. Вносимые потери зависят от несовпадения диаметров волокон, несовпадения числовых апертур, показателей преломления и ошибки концентричности сердцевины и оболочки. Концентричность показывает, насколько точно сердцевина волокна вписывается в кольцо окружающей ее оболочки, т.е. какова величина смещения центров обоих окружностей. Потери на месте сварки являются направленными и имеют место быть только в том случае, если оптический поток распространяется через место сварки волокон в направлении волокна, имеющего меньшие диаметр и апертуру.

Оболочка волокна удаляется различными способами — химическим путем, термической зачисткой или механической зачисткой. Наиболее простым способом является механическая зачистка, которая не требует сложного оборудования и обеспечивает удовлетворительное качество зачистки. При механической зачистке волокна проводится цикл операций по удалению брони кабеля, кевларовых нитей, оболочки модуля и буферного покрытия. После очистки волокна от всех оболочек производится скалывание волокна. Эта процедура призвана обеспечить перпендикулярность торца волокна сердцевине (угол в 90°).

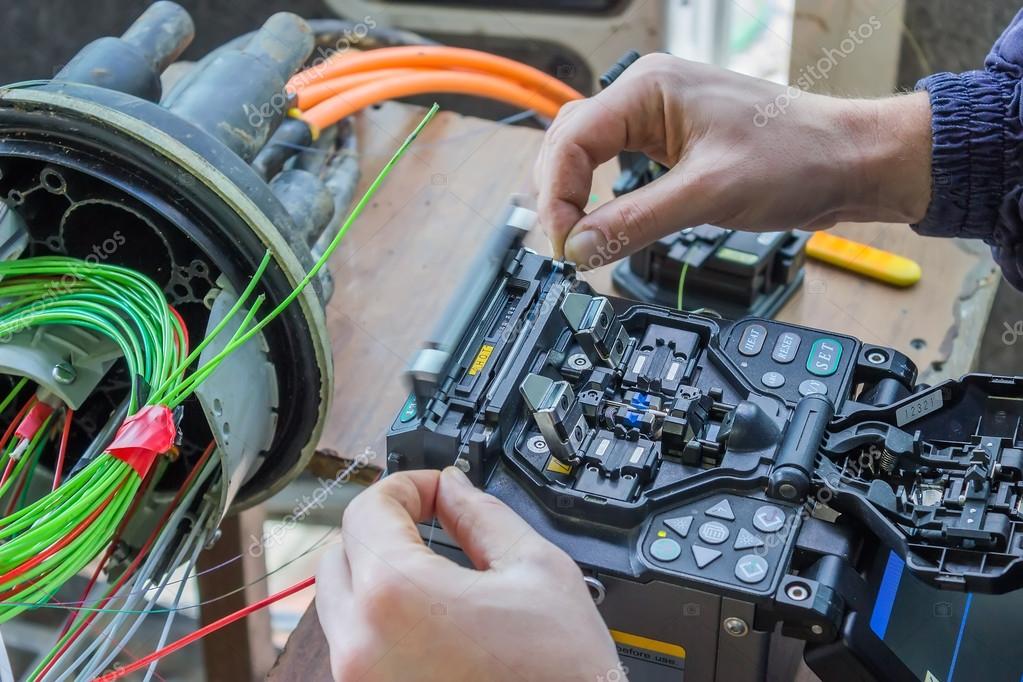

Фото 2. Скалыватель оптических волокон

Скалыватель оптических волокон обеспечивает качество скола с углом отклонения 0,5°.

Немаловажный этап механической зачистки волокна — финальная очистка поверхности волокна. Любые остатки покрытия после зачистки оболочки должны быть удалены с поверхности зачищенного участка волокна (для этого используются безворсовые салфетки, смоченные спиртом). После зачистки необходимо избегать любых действий, которые могут загрязнить волокно пылью или жирными пятнами с рук, эти загрязнения могут вызвать дополнительные потери в месте сварки и уменьшение его прочности.

После зачистки необходимо избегать любых действий, которые могут загрязнить волокно пылью или жирными пятнами с рук, эти загрязнения могут вызвать дополнительные потери в месте сварки и уменьшение его прочности.

После того, как волокна зачищены и сколоты, их закладывают в соответствующие держатели оптических волокон сварочного аппарата. Современный аппарат для сварки оптических волокон автоматически выравнивает волокна по сердцевине, сводит на минимально возможное расстояние и дает сначала слабый электрический разряд, в результате которого волокна размягчаются и притягиваются под действием сил поверхностного натяжения, а потом происходит полный разряд для сплавления волокон. Место сварки волокон защищается термоусаживаемой трубкой (КЗДС — Комплект Для Защиты Сварного соединения). Процесс сварки волокон занимает порядка 9 секунд.

Сварка оптики — идеальный способ соединения оптического волокна

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и соответвующей технологии, а также с использованием качественного оборудования. Сварка оптических волокон — это наиболее ответственный процесс, от которого зависит дальнейшая работа всей линии.

Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и соответвующей технологии, а также с использованием качественного оборудования. Сварка оптических волокон — это наиболее ответственный процесс, от которого зависит дальнейшая работа всей линии.

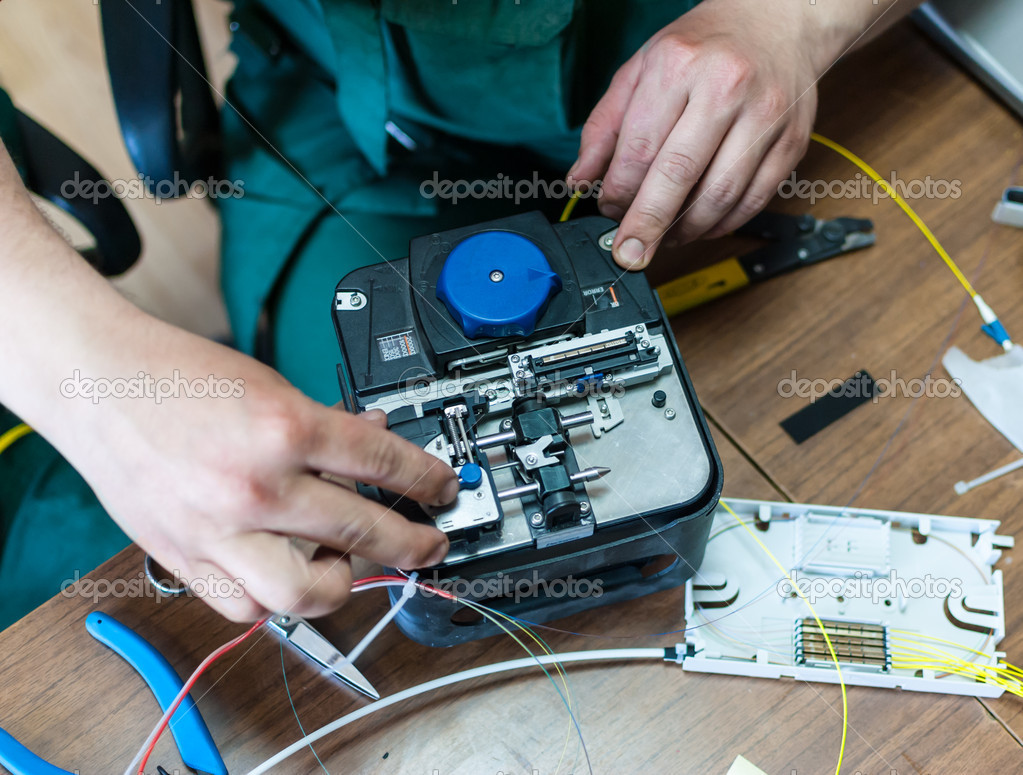

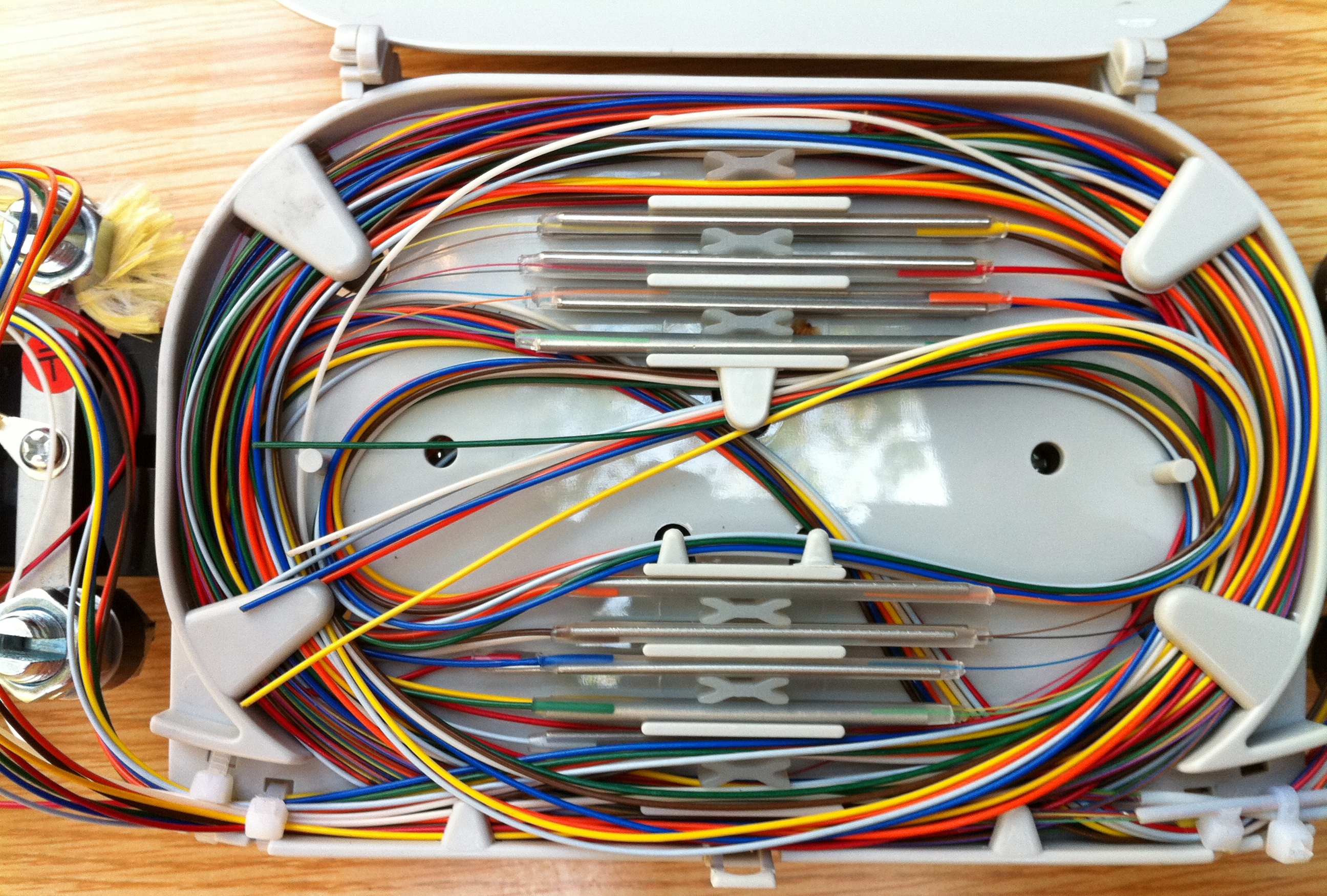

Фото 3. Сварка оптического волокна

Перед началом сварки необходимо выполнить подготовительные работы. Очистить концы кабелей, осторожно сняв с них оболочку. Для этого используют специальный инструмент, который позволяет обрабатывать волокна диаметром до 900 мкм. Затем окончания кабелей обезжиривают дегидрированным спиртом и соединяют между собой специальными скалывателями.

Скалыватели позволяют выполнить скол волокна по необходимыми параметрами (угол скола и длина волокна). С их помощью достигается высокая точность в местах скалывания. Конец одного волокна помещают в термоусаживающую гильзу, предназначенную для защиты соединения.

Прочное соединение кабелей между собой обеспечивает оптическая муфта мому. Это современная конструкция, имеющая приятный эргономичный дизайн, легко монтируется. В последнее время соединение кабелей с помощью муфт прекрасно заменяет оптический кросс настенный. Процессу монтажа оптических муфт препятствует обязательный комплекс испытательных мероприятий, направленных на проверку соединения с выбранным кабелем. Оптические муфты могут быть разветвительными или соединительными.

Монтаж ВОЛС — сварка оптоволокна. Блог компании LanTorg.

В прошлых статьях мы говорили об этапах, предшествующих непосредственно сварке — разделке кабеля и подготовке оптических волокон, а также о классификации видов оптического кабеля и оптических разъемов. В сегодняшней статье — сам процесс сваривания волокон пошагово.

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.

- Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель

Скалыватель — это механическое высокоточное устройство. Основное назначение — создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель — довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

На снимке видно, что поверхности сколов попросту не соприкасаются, образовался «пузырь».

Каков принцип действия большинства скалывателей?

- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножом (в разных моделях скалывателей он может быть из твердой стали или алмазным) делается микроскопический надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в идеале).

На практике один из самых неприятных моментов работы с устройством — это когда волокно ломается вовсе не в месте надреза, т.е. портится. Особенно часто такие фокусы скалыватель начинает выкидывать в холодной и влажной среде.

Вот пример хорошего скалывателя, который идет в комплекте со сварочным аппаратом для оптоволокна Signal Fire AI-7.

Как оценивается качество скалывателя?При выборе устройства учитывается:

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

каков ресурс работы устройства; - насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные — дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность.

Потому что хороший скол — это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе — тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Тщательно протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтобы снять всю грязь.

- Аккуратно закладываем в канавку скалывателя по линейке. Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке. Какую именно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна.

Если вы ее превысите — волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть. Если же оно окажется слишком коротким, аппарат не спаяет концы.

- Скалываем волокно (в зависимости от модели аппарата — нажимаем на крышку или производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Главное правило работы с волокном — чистота и еще раз чистота.

Если вы все-таки чего-то коснулись, можно попытаться очистить волокно — заново протереть салфеткой, а поверхностью скола «потыкать» в спиртовую салфетку (осторожно, чтобы не сломать волокно), после этого — в сухую. Но это не дает гарантии полного очищения.

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасностиСломавшиеся и сколотые кусочки оптоволокна — вовсе не безобидный мусор.

Мелкие стеклянные «иголочки», попав в еду, могут повредить желудок или пищевод. Попав под кожу — очень сложно удаляются, так как крошатся при попытке их вытащить. Если же они попадут в кровоток — теоретически могут вызвать опасные последствия, добравшись до сердца.

Поэтому всегда собирайте отходы из скалывателя либо в специальный контейнер, либо в любую другую емкость и ни в коем случае не выбрасывайте их просто так.

По этой же причине нельзя есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Порядок сварки в сварочном аппарате:

- Сколотые очищенные волокна укладываются в специальные канавки и фиксируются зажимами. Гильза КДЗС надевается на волокна заранее.

- Аппарат начинает передвигать волокна по направлению друг к другу до тех пор, пока не зафиксирует их в своей оптической системе.

- Устройство подает на концы волокон короткий разряд, очищая от случайно попавшей пыли. Но если на концах сколов — жирные отпечатки пальцев или грязь, которую так просто не сдуешь, она только запекается и окончательно портит скол.

- Далее сварочный аппарат сводит волокна для окончательной сварки — по трем координатам, с нарастающей точностью. Если на этом этапе умное устройство обнаружит неровность сколов или еще что-то, что помешает их качественно сварить — процесс сварки остановится, на экране сварочного аппарата появится соответствующее сообщение.

- Если же все нормально, подается окончательный разряд, сколы оплавляются, и аппарат во время этого придвигает их уже вплотную друг к другу. Все, волокна спаяны.

- Далее сварочный аппарат оценивает качество сварки по изображению места стыка под микроскопами оптической системы, и на просвет определяет затухание. Следующая стадия проверки — на прочность, устройство при этом пытается развести только что сваренные волокна в стороны. Однако многие эту функцию отключают, боясь что не остывшая до конца сварка может испортиться.

- Пайщик достает спаянные волокна, надвигает гильзу КДЗС, закрывая место сварки и прилегающее оголенное оптоволокно, и кладет гильзу в печку для усаживания.

- После извлечения из печки гильза выкладывается на специальную полочку, чтобы остыть. В горячем виде ее нельзя располагать в кассете — есть риск сломать оптоволокно, т.к. защищающая его гильза еще мягкая. Кроме того, класть ее куда-то кроме специально предназначенной полочки тоже нельзя — горячий пластик может прилипнуть. Именно поэтому и забывать ее в печке тоже нельзя — прилипнет. Вынимать гильзу из печки нужно сразу после сигнала таймера.

Наглядный процесс сварки вы сможете увидеть в данном видеообзоре:

На фото — сваренное волокно. Хорошо видна точка, в которой преломляется свет — место сварки.

Важно помнить:И сварочный аппарат, и скалыватель — дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых разных условиях — в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Поэтому при работе всегда проверяйте — надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего.

Монтаж ВОЛС. Сварка оптоволокна — asp24.ru

В прошлых статьях мы говорили об этапах, предшествующих непосредственно сварке — разделке кабеля и подготовке оптических волокон. В сегодняшней статье — сам процесс сваривания волокон пошагово.

Сварка оптоволокна чем-то напоминает работу ювелира. Если даже подготовка волокон требует большой аккуратности и четкости движений, то что говорить непосредственно о процессе сварки. Только чистые руки, никакой пыли и ни в коем случае не трогаем очищенное волокно пальцами.

Убираем все лишнее и оставляем на рабочем столе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.

- Салфетки безворсовые.

- Стриппер (для зачистки волокна, если понадобится).

- Муфту или кросс (уже подготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель

Скалыватель — это механическое высокоточное устройство. Основное назначение — создать как можно более плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель — довольно дорогое устройство. Но его применение полностью оправдано. Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Вручную разломать оптоволокно пинцетом, или старым советским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-нибудь ровный скол — невозможно. А ведь именно от качества скола зависит качество сварки.

Если вы попытаетесь сварить два не слишком ровно сколотых волокна, то получится примерно такое:

На снимке видно, что поверхности сколов попросту не соприкасаются, образовался «пузырь».

Каков принцип действия большинства скалывателей?- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножом (в разных моделях скалывателей он может быть из твердой стали или алмазным) делается микроскопический надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в идеале).

На практике один из самых неприятных моментов работы с устройством — это когда волокно ломается вовсе не в месте надреза, т.е. портится. Особенно часто такие фокусы скалыватель начинает выкидывать в холодной и влажной среде.

Особенно часто такие фокусы скалыватель начинает выкидывать в холодной и влажной среде.

При выборе устройства учитывается:

- насколько приближен к перпендикуляру угол скола;

- насколько ровную поверхность скола дает скалыватель;

- каков процент сломанных волокон;

- каков ресурс работы устройства;

- насколько продумана эргономика устройства.

Конечно же, скалыватели бывают разные — дешевые и дорогие, китайские и японские, специализированные и давно устаревшие. Общий совет при выборе:

Не экономьте на скалывателе, если есть возможность!

Потому что хороший скол — это 50% работы и успеха пайщика, и чем меньше будет брака, чем удобнее продуманы операции на скалывателе — тем быстрее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Тщательно протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтобы снять всю грязь.

- Аккуратно закладываем в канавку скалывателя по линейке. Важно его при этом не выпачкать. Граница, где заканчивается лаковое покрытие и начинается оголенное оптоволокно, должна приходиться на определенную цифру на линейке. Какую именно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите — волокно нормально сварится, однако гильза КДЗС не будет полностью покрывать оголенную часть. Если же оно окажется слишком коротким, аппарат не спаяет концы.

- Скалываем волокно (в зависимости от модели аппарата — нажимаем на крышку или производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни в коем случае ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Если вы все-таки чего-то коснулись, можно попытаться очистить волокно — заново протереть салфеткой, а поверхностью скола «потыкать» в спиртовую салфетку (осторожно, чтобы не сломать волокно), после этого — в сухую. Но это не дает гарантии полного очищения.

А вот как выглядит на экране сварочного аппарата волокно с пылинкой на сколе и загрязненной поверхностью:

Правила безопасностиСломавшиеся и сколотые кусочки оптоволокна — вовсе не безобидный мусор. Мелкие стеклянные «иголочки», попав в еду, могут повредить желудок или пищевод. Попав под кожу — очень сложно удаляются, так как крошатся при попытке их вытащить. Если же они попадут в кровоток — теоретически могут вызвать опасные последствия, добравшись до сердца.

Поэтому всегда собирайте отходы из скалывателя либо в специальный контейнер, либо в любую другую емкость и ни в коем случае не выбрасывайте их просто так.

По этой же причине нельзя есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, полностью выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную большую статью. Если вкратце, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, к примеру) разработками. Японские лучше, но существенно дороже. В принципе, если перед вами не стоит задача варить особо важные магистрали — вполне можно обойтись и хорошим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с хорошими показателями быстрого нагрева, постороено на новой технологии центрирования ядра, имеет в своем арсенале шесть сервоприводов и автофокус. Данный сварочный аппарат отвечает всем стандартам сращивания оптоволоконного кабеля известным на данный момент:

Порядок сварки в сварочном аппарате:

- Сколотые очищенные волокна укладываются в специальные канавки и фиксируются зажимами.

Гильза КДЗС надевается на волокна заранее.

Гильза КДЗС надевается на волокна заранее. - Аппарат начинает передвигать волокна по направлению друг к другу до тех пор, пока не зафиксирует их в своей оптической системе.

- Устройство подает на концы волокон короткий разряд, очищая от случайно попавшей пыли. Но если на концах сколов — жирные отпечатки пальцев или грязь, которую так просто не сдуешь, она только запекается и окончательно портит скол.

- Далее сварочный аппарат сводит волокна для окончательной сварки — по трем координатам, с нарастающей точностью. Если на этом этапе умное устройство обнаружит неровность сколов или еще что-то, что помешает их качественно сварить — процесс сварки остановится, на экране сварочного аппарата появится соответствующее сообщение.

- Если же все нормально, подается окончательный разряд, сколы оплавляются, и аппарат во время этого придвигает их уже вплотную друг к другу. Все, волокна спаяны.

- Далее сварочный аппарат оценивает качество сварки по изображению места стыка под микроскопами оптической системы, и на просвет определяет затухание.

Следующая стадия проверки — на прочность, устройство при этом пытается развести только что сваренные волокна в стороны. Однако многие эту функцию отключают, боясь что не остывшая до конца сварка может испортиться.

Следующая стадия проверки — на прочность, устройство при этом пытается развести только что сваренные волокна в стороны. Однако многие эту функцию отключают, боясь что не остывшая до конца сварка может испортиться. - Пайщик достает спаянные волокна, надвигает гильзу КДЗС, закрывая место сварки и прилегающее оголенное оптоволокно, и кладет гильзу в печку для усаживания.

- После извлечения из печки гильза выкладывается на специальную полочку, чтобы остыть. В горячем виде ее нельзя располагать в кассете — есть риск сломать оптоволокно, т.к. защищающая его гильза еще мягкая. Кроме того, класть ее куда-то кроме специально предназначенной полочки тоже нельзя — горячий пластик может прилипнуть. Именно поэтому и забывать ее в печке тоже нельзя — прилипнет. Вынимать гильзу из печки нужно сразу после сигнала таймера.

На фото — сваренное волокно. Хорошо видна точка, в которой преломляется свет — место сварки.

Важно помнить:И сварочный аппарат, и скалыватель — дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых разных условиях — в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Да, пайщики оптоволокна работают в самых разных условиях — в канализации, на чердаках, в поле, в мороз и дождь. Но при этом нужно беречь технику от падения и ударов. Ведь не зря их чемоданчики для переноса выложены изнутри пенопластом или толстой мягкой тканью. Фирма-производитель легко определит, перестало ли устройство работать «само» или этому предшествовало падение или удар. В последнем случае гарантии не будет.

Поэтому при работе всегда проверяйте — надежно ли стоит устройство? Надежно ли стоит стол, на котором расположен сварочник или скалыватель? И т.д. Собственно, зная цену хорошего сварочного аппарата, это даже нельзя назвать фанатизмом.

Важно также регулярно проводить техническое обслуживание устройств (многие профилактические действия предусмотрены в самом аппарате и выполняются по инструкции), а не использовать до последнего.

Подготовка оптоволокна к сварке или Чего стоят ошибки пайщика

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать — промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей — зачем?Перед нами — кабель, очищенный до модулей. На рисунке — 7 модулей, из них два — пустышки (отрезаем их под корень).

Первый модуль кабеля всегда — красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже — всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого — по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль — красный.

2. Второй — рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие — так же.

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом — против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го — цифру 2 и т. д.

д.

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке — т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно — не перепутаны ли они при сварке.

- Если в этой муфте все нормально — отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить «затор» сигнала.

Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше.

Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше. - Вскрываем следующую муфту — посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) — и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь — переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку. Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям — какому-то клиенту понадобится что-то вварить на линии, волокна разрежут. .. и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

.. и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель — с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут — сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассетуПромаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой — без сложных изгибов. Лучше всего — по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

Распределяем волокна в кассетеСтандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Одеваем гильзы КДЗСАббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

| Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно.

В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнахДля очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Теперь самое интересное.

Но об этом — уже в следующей статье.

Еще статьи по этой теме

Разделка оптоволоконного кабеля — практические советы.

Виды оптических коннекторов

Как устроен оптоволоконный кабель

Следите за публикациями!

Сварка ВОЛС (оптоволокна) в Санкт-Петербурге, цена

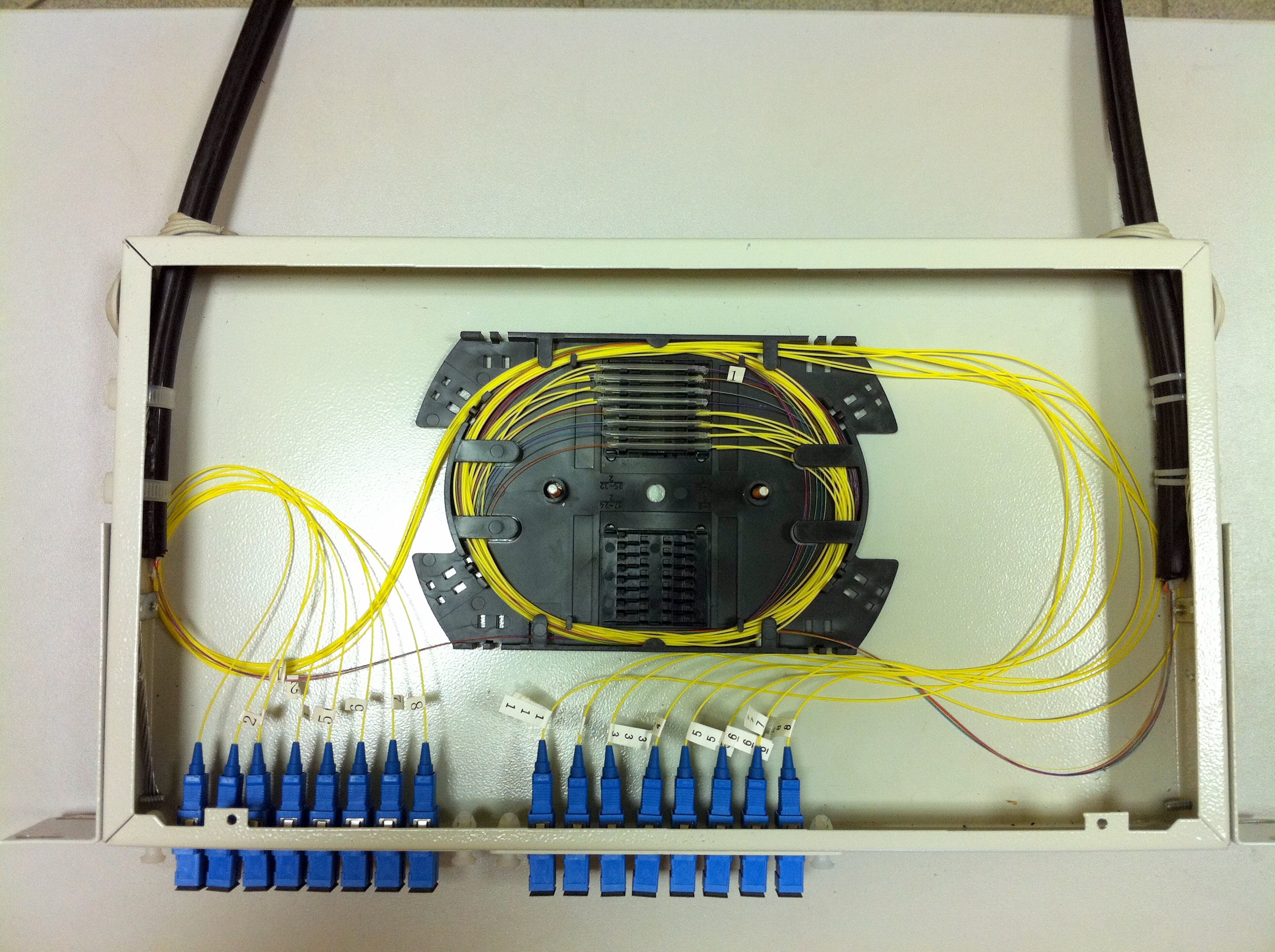

Сварка ВОЛС, если укладывается новая трасса, обычно осуществляется в оптических кроссах, в которые приходит кабель оптической трассы. Внутри кросса кабель сваривается с так называемыми pigtail кабелями, которые подходят изнутри кросса к оптической розетке. Снаружи в оптический кросс подключается оптический патч-корд, который соединяет трассу с активным оборудованием (медиаконвертер, SFP-модуль, коммутатор или другое оборудование). Места соединений пигтейлов и волокон магистрального оптического кабеля помещаются в «гильзу» (КДЗС), которая является термоусадочной трубкой с металлическим стержнем, который защищает место сварки от перегиба и повреждения. Все это укладывается в сплайс-кассету (для дополнительной защиты места стыка) внутри кросса.

Все это укладывается в сплайс-кассету (для дополнительной защиты места стыка) внутри кросса.

Оптический кросс может быть «стоечным» (предназначенным для установки в 19 дюймовую стойку или шкаф), или настенным, который может быть установлен вне коммутационного шкафа. В любом случае это металлический ящичек, защищающий место соединение оптических жил и делающих более удобным подключение активного оборудования.

Также сварка ВОЛС требуется в оптических муфтах, которые могут использоваться как для ответвления части волокон кабеля, так и для стыковки двух участков оптического кабеля. Принцип соединения волокон в муфте такой же, как и в кроссе, но с учетом того, что муфта, как правило, герметичная.

Часто в кабеле сваривается то количество оптических жил, которое необходимо для использования. Если уложен 8 жильный кабель – нет необходимости разваривать все жилы, можно ограничиться 4 или вообще одной, если этого достаточно. Но, разумно всегда разваривать кабель с запасом, на случай повреждения части жил или увеличения потребности в пропускной способности канала связи.

При «разварке» оптической трассы операция сварки волокон выполняется как минимум на двух сторонах (а при наличии муфт или ответвлений в большем количестве точек), после чего проверяется целостность трассы. Самый простой способ такой проверки – это так называемая «подсветка», когда свет от специальной лазерной указки направляют в оптический патч-корд, и, если он виден на другой стороне трассы, то целостность кабеля подтверждена, и соединение будет успешно работать.

Более правильный способ – это измерение трассы рефлектометром, который проверяет целостность трассы и ее длину, а также замеряет затухание сигнала (оно должно быть в пределах установленных норм). Прибор формирует «паспорт трассы», который в печатном или электронном виде предоставляется заказчику.

Сам процесс сварки ВОЛС происходит таким образом – зачищаются и подготавливаются жилы оптического кабеля, которые необходимо соединить. При помощи специального прибора ( «скалывателя» оптического сварочного аппарата) сначала выполняется «скол» жил (под углом, максимально близком к 90 градусам), проверяется угол скола (в допуске ли он), проверяется отсутствие пыли, концы свариваемых жил очень точно совмещаются «в стык» с контролем на экране сварочного аппарата, после чего подается команда на сварку и электрическим импульсом кабели соединяются между собой. Качество сварки весьма важно, т. к. некачественная сварка влияет на затухание сигнала и пропускную способность кабельной трассы. Качество сварки определяется уровнем используемого аппарата (например, недорогие «сварочники» могут не позволить достичь необходимого качества), а также опытом «сварщика». Оборудование, используемое нашей компанией, имеет допуски Ростелеком.

Качество сварки весьма важно, т. к. некачественная сварка влияет на затухание сигнала и пропускную способность кабельной трассы. Качество сварки определяется уровнем используемого аппарата (например, недорогие «сварочники» могут не позволить достичь необходимого качества), а также опытом «сварщика». Оборудование, используемое нашей компанией, имеет допуски Ростелеком.

Место сварки помещается в «гильзу» (КДЗС), которая является термоусадочной трубкой с металлическим стержнем, который защищает место соединения от перегиба и повреждения.

Условия сварки ВОЛС, или, как чаще говорят – оптики, могут быть очень разными – например, работы могут осуществляться в помещении или на улице (в том числе на крыше, на разделительной полосе скоростной трассы и в прочих некомфортных местах), на значительной высоте (например, на кран-балке) или на стандартной высоте. Важным является не только местонахождение объекта (насколько он удален от города), но и пропускной режим (на некоторые объекты без череды инструктажей, которые занимают значительное время, не попасть), а также возможное время выполнения работ (иногда работы возможны только в ночное время или в выходные дни). Также важным фактором является расстояние между точками сварки на объекте и наличие схемы трассы, особенно если предполагаются ответвления и установка муфт. Соответственно, для того, чтобы мы могли сделать корректный расчет по стоимости сварки ВОЛС – предоставляйте, пожалуйста, максимум информации об объекте.

Также важным фактором является расстояние между точками сварки на объекте и наличие схемы трассы, особенно если предполагаются ответвления и установка муфт. Соответственно, для того, чтобы мы могли сделать корректный расчет по стоимости сварки ВОЛС – предоставляйте, пожалуйста, максимум информации об объекте.

Мы можем оказать весь комплекс услуг по созданию линии связи – от укладки кабеля до установки активного оборудования. Все работы выполняются штатными сотрудниками компании, что гарантирует качество и ответственность за результат.

Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

Список всех частей: Статьи и заметки

Сегодня будет научно-познавательный пост 🙂

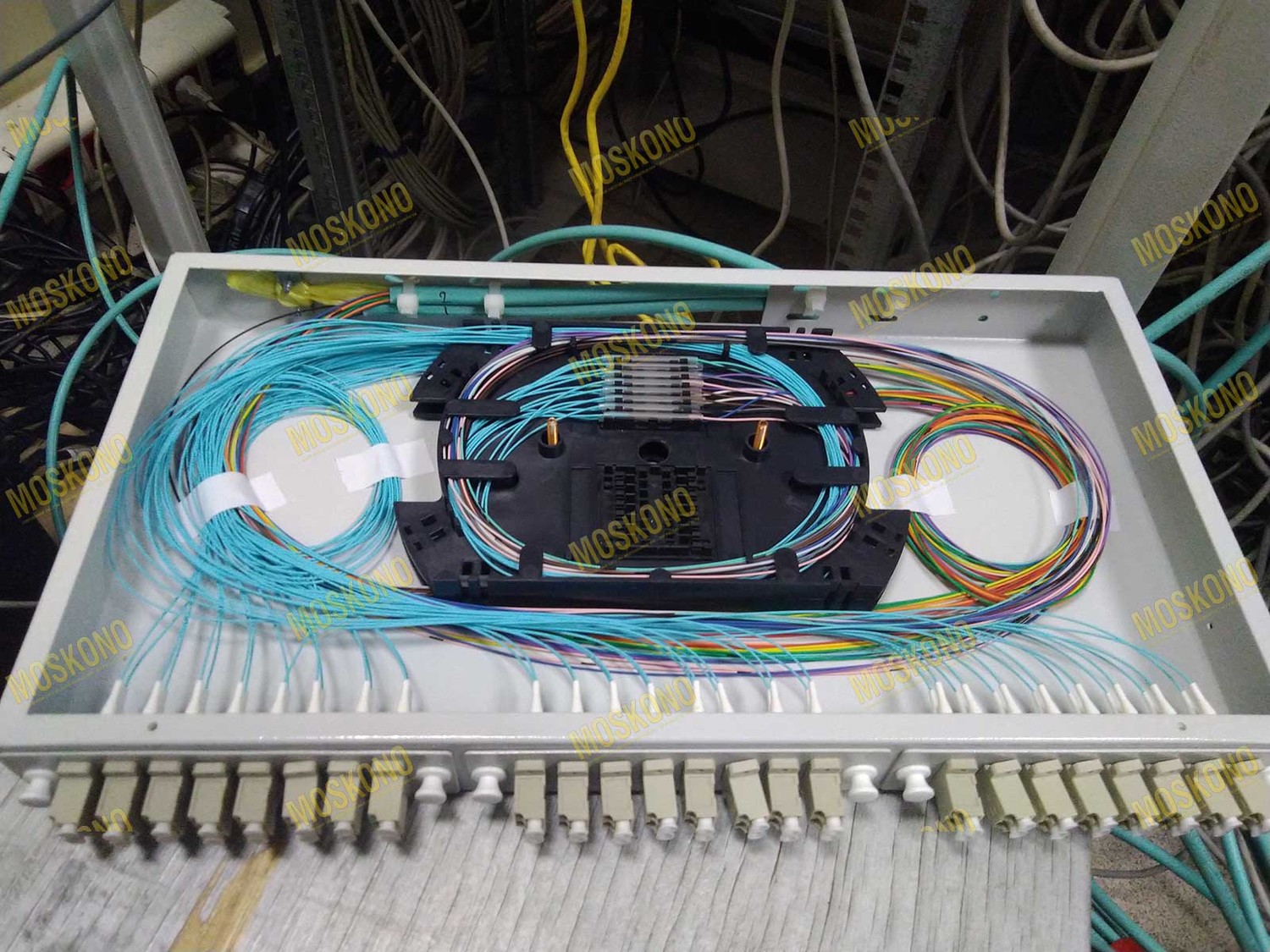

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

К счастью, в этот раз была не авария, а плановые работы, поэтому процесс проходил, можно сказать, в тепличных условиях.

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

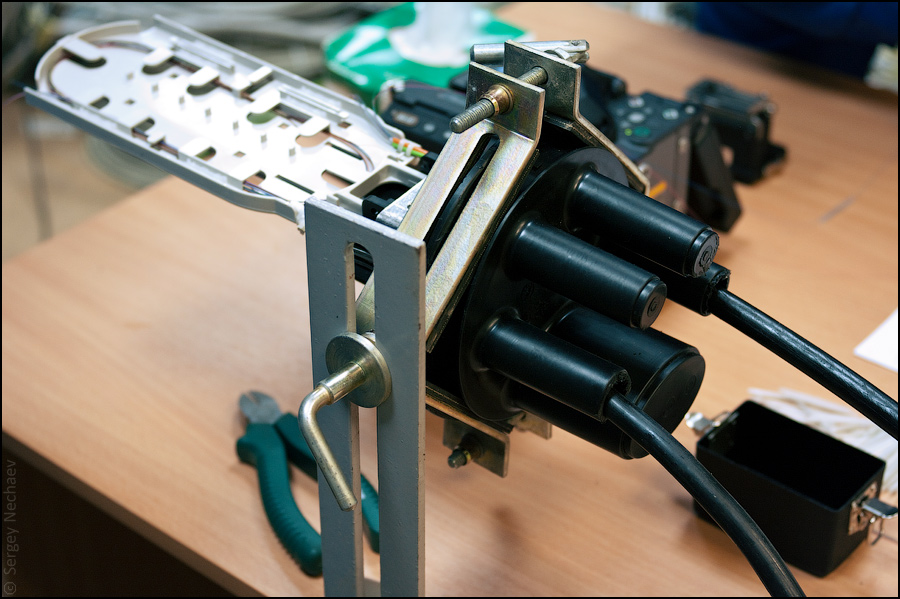

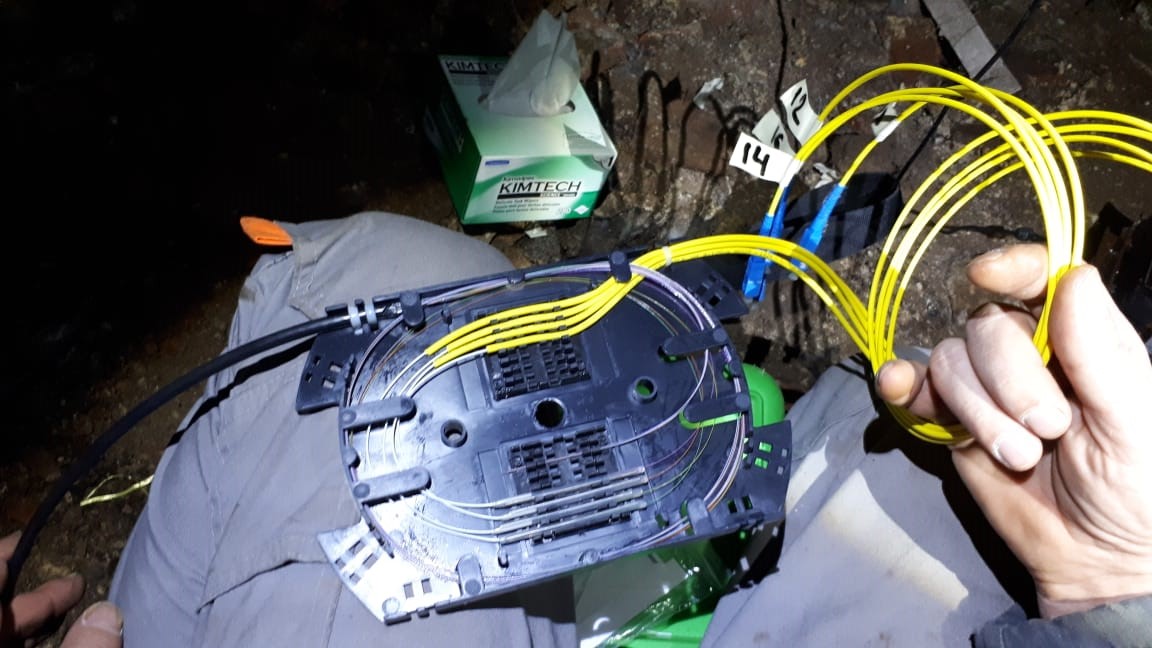

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

И результат.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

Список всех частей раздела Статьи и заметки:

Сварка оптоволоконного кабеля

Создание оптического волокна – одно из самых значимых событий в сфере инфокоммуникационных технологий. Оптоволоконный кабель применяют для высокоскоростной передачи информации с незначительным затуханием на дальние расстояния. До недавнего времени оптику использовали в основном для соединения разных континентов в единую глобальную сеть. В настоящий момент многие провайдеры предоставляют такую услугу, как высокоскоростной интернет при помощи оптических линий в каждую квартиру. И без такого процесса, как сварка оптоволоконного кабеля, просто не обойтись.

До недавнего времени оптику использовали в основном для соединения разных континентов в единую глобальную сеть. В настоящий момент многие провайдеры предоставляют такую услугу, как высокоскоростной интернет при помощи оптических линий в каждую квартиру. И без такого процесса, как сварка оптоволоконного кабеля, просто не обойтись.

Разделка кабеля

Оборудование для сварки ВОЛС

Оптоволоконный кабель разделывают с использованием следующих инструментов:

Оборудование для сварки ВОЛС

- стриппер;

- тросокус;

- отвертки;

- бокорезы;

- пузырек спирта;

- безворсовые салфетки;

- изолента;

- цифры-маркеры на самоклеящейся основе и прочие.

Если оптоволоконный кабель хранился на складе в сырости, то необходимо отрезать и выбросить примерно метр кабеля. При наличии троса его необходимо перекусить тросокусом.

Важно! Следует быть аккуратными, чтобы не повредить волокна.

Внешняя оболочка кабеля снимается с помощью стриппера. Такой нож имеет вращающееся во все стороны лезвие, которое может регулироваться согласно толщине кабеля. Стриппером делается надрез по кругу на оболочке, затем – два продольных надреза вдоль кабеля, чтобы внешнее покрытие распалось на две части.

Такой нож имеет вращающееся во все стороны лезвие, которое может регулироваться согласно толщине кабеля. Стриппером делается надрез по кругу на оболочке, затем – два продольных надреза вдоль кабеля, чтобы внешнее покрытие распалось на две части.

Снятие внешней оболочки с помощью стриппера

Если следующим слоем идет кевларовое покрытие, то его перекусывают тросокусом. Металлическая гофра снимается с помощью усиленного ножа. Последняя тонкая оболочка снимается стриппером.

Открывшиеся модули обрабатываются салфетками с использованием спирта. Чтобы снять гидрофоб, используют растворитель. Сам модуль надкусывают и снимают при помощи специального стриппера. Остается только убедиться, что все оптические волокна не поломались.

Процесс сварки оптического волокна

Далее представлена краткая инструкция, в которой сварка оптоволокна рассмотрена при помощи сварочного аппарата. Для этого процесса потребуются следующие материалы:

- скалыватель;

- сварочный аппарат;

- пузырек со спиртом;

- безворсовые салфетки;

- муфта или кросс;

- пинцет;

- изолента;

- схема разварки.

Стеклянная часть подготовленных волокон аккуратно протирается проспиртованной салфеткой.

Протирка волокна спиртовой салфеткой

Очищенный кончик помещается в скалыватель. Данный аппарат делает качественный скол оптики, без него сварка оптического волокна просто невозможна.

Установка волокна в скалыватель

Подготовленное волокно не должно загрязниться, поэтому его сразу отправляют в сварочный аппарат.

Оптоволокно готово для сварки на аппарате

На аппарате нажимается кнопка начала спайки. На этом сварка ВОЛС окончена. Остальную работу сварочник выполняет самостоятельно, стыковка отображается на дисплее.

Процесс сварки отображается на дисплее

Процесс сварки волокна занимает немного времени, в зависимости от выбранной модели аппарата. По окончанию работы соединенные волокна достают из сварочного аппарата, надевается гильза КЗДС.

Установка гильзы на месте сварки

Далее гильза запекается с двух сторон в печке сварочного аппарата.

Гильза запекается в сварочном аппарате

После защищенное волокно прячут в кассету кросса.

Уложенное волокно в кассете кросса

Сварка оптики завершена.

Проверка качества сварного шва

В процессе сварки необходимо обратить внимание на форму дуги сварного шва. Идеальная сварка практически не заметна невооруженным глазом. Если дуга кривая, то рекомендуется сколоть сварной шов и повторить работу заново.

Также признаком плохого качества спайки считается черный пузырек либо смещение волокон относительно друг друга.

Если сварочный аппарат выдает существенное затухание сигнала в месте шва (более 0,1 Дб), то волокна лучше переварить. Но даже если потеря сигнала несущественная, в сумме несколько сварок все же могут дать потерю сигнала на другом конце кабеля.

Рефлектометр

Проверка затухания всей оптической трассы, состоящей из нескольких муфт и кроссов, проводится при помощи рефлектометра. Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Ремонт оптической линии

Ремонт ВОЛС состоит из следующих действий:

- поиск места обрыва оптической линии;

- организация доступа ремонтника к поврежденным оптическим волокнам;

- ремонт оптического кабеля;

- повторная проверка кабельной трассы.

Как было указано ранее, место обрыва ищут с помощью рефлектометра. Потеря сигнала может произойти как в одном из кроссов или муфт, так и в середине целого участка кабеля (к примеру, проведение подземных работ в месте прокладки кабеля).

соединительная муфта для ВОЛС

В первом случае ломается место некачественного шва и делается новая сварка оптики. Во втором случае все куда сложнее, ремонт оптоволокна невозможен. Если технический запас и особенность расположения кабеля позволяет, то в месте разрыва устанавливается дополнительная муфта. В противном случае весь участок кабеля меняется, сварные работы проводятся на обоих концах нового кабеля. Ремонт ВОЛС – процесс весьма затратный, поэтому лучше заранее качественно провести монтажные работы.

Аппарат для сварки оптических волоконСварочный аппарат для оптоволоконных кабелей A-80s 100-240 В, 50/60 Гц для волокон SM MM DS NZDS Сети PON / FTTx —

- Убедитесь, что это подходит

введя номер вашей модели.

- ★ СПЕЦИАЛЬНАЯ ТЕХНОЛОГИЯ ПОЗИЦИОНИРОВАНИЯ: высокоточный сварочный аппарат с технологией высокоскоростной обработки изображений и специальной технологией позиционирования может автоматически завершить весь процесс сращивания волокон за 9 секунд. Типичное время нагрева составляет 26 секунд (настраиваемое время нагрева и регулируемая температура нагрева).

- ★ ПРИМЕНЯЕТСЯ В РАЗЛИЧНЫХ ОБЛАСТИ: Легкий вес, высокая скорость сварки и низкие потери, особенно подходят для проектов оптоволокна и кабеля, научных исследований и образования в области телекоммуникаций, радио и телевидения, железной дороги, нефтехимии, электроэнергетики.военная и общественная безопасность, а также другие области коммуникации.

- ★ ОБРАТИТЕ ВНИМАНИЕ: содержите его в чистоте и защищайте от сильных вибраций и ударов. Разработан с большим цифровым ЖК-экраном высокой четкости с диагональю 12,7 см и цветным ЖК-дисплеем TFT, в то время как ось X и направление оси Y оптического волокна наблюдаются, обратимы, удобны для двунаправленной работы.

Освещение пригодится для установки в вечернее время стекловолокна.

Освещение пригодится для установки в вечернее время стекловолокна. - ★ Эта машина в основном используется для соединения оптических волокон, которые также могут быть подключены к обычным оптоволоконным кабелям, перемычкам и множеству одномодовых, многомодовых и кварцевых оптических волокон со смещенной дисперсией с диаметром оболочки от 50 до 150 мкм.Диаметр оболочки от 80 до 150 мкм, диаметр плакирующего слоя от 100 до 1000 мкм.

- ★ ЗАЖИМ ДЛЯ ОПТИЧЕСКОГО ВОЛОКНА: Многофункциональный зажим для неизолированного волокна, хвостового волокна, перемычки, кожаного провода, SC и другого разъема для различных оптических волокон и кабелей FTTx. Источник питания: Встроенная литиевая батарея 11,8 В обеспечивает питание, время зарядки ≤3,5 ч; Внешний адаптер, вход AC100-240V50 / 60HZ, выход DC13.5V / 4.81A

Объяснение сращивания оптоволоконного кабеля

Мы обычно получаем одни и те же основные вопросы по теме сращивания о типах, преимуществах и областях применения.

Начнем с того, что стандартное определение сращивания оптического волокна — это соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением. Сращивание чаще всего используется в полевых условиях, но может применяться и при сборке кабелей. В полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления оптоволоконных кабелей при случайном обрыве скрытого кабеля.

Типы стыковки

Существует 2 метода сварки: механический или сварочный.Оба метода обеспечивают гораздо меньшие вносимые потери по сравнению с оптоволоконными соединителями.

механическое соединение

Механическое сращивание оптоволоконных кабелей — это альтернативный метод сращивания, для которого не требуется сварочный аппарат.

Механический стык — это соединение двух или более оптических волокон, которые выровнены и удерживаются на месте узлом, который удерживает волокно в совмещенном состоянии с помощью жидкости для согласования показателей преломления. Для механического сращивания используется небольшой механический стык длиной около 6 см и диаметром 1 см, который прочно соединяет два оптических волокна.Это точно выравнивает два оголенных волокна и затем механически закрепляет их.

Для механического сращивания используется небольшой механический стык длиной около 6 см и диаметром 1 см, который прочно соединяет два оптических волокна.Это точно выравнивает два оголенных волокна и затем механически закрепляет их.

Крышка с защелкой, клейкая крышка или и то, и другое используются для постоянного закрепления стыка.

Волокна не соединены прочно, а просто удерживаются вместе, чтобы свет мог проходить от одного к другому. (Вносимые потери <0,5 дБ)

Потери при сварке обычно составляют 0,3 дБ. Но механическое сращивание волокон приводит к более высокому отражению, чем метод сращивания оплавлением.

Механические сращивания оптоволоконных кабелей небольшие, довольно простые в использовании и очень удобны как для быстрого ремонта, так и для постоянной установки.Они доступны в постоянном и повторно используемом типах.

Механические сращивания оптоволоконных кабелей доступны для одномодовых или многомодовых волокон.

Сварка оплавлением

Сварка оплавлением дороже, но имеет больший срок службы, чем механическая сварка. Метод Fusion позволяет сплавлять жилы волокна с меньшим затуханием. (Вносимое затухание <0,1 дБ)

Метод Fusion позволяет сплавлять жилы волокна с меньшим затуханием. (Вносимое затухание <0,1 дБ)

В процессе сварки оплавлением используется специализированный сварочный аппарат для точного совмещения концов двух волокон, после чего концы стекла «плавятся» или «свариваются» вместе с использованием электрической дуги или какого-либо типа тепла.Это обеспечивает прозрачное, неотражающее и непрерывное соединение между волокнами, обеспечивающее свет с очень низкими потерями

трансмиссия. (Типичные потери: 0,1 дБ)

Сварочный аппарат выполняет сварку оптоволоконным соединением в два этапа.

- Точно совместите два волокна

- Сгенерировать небольшую электрическую дугу, чтобы расплавить волокна и сварить их вместе

При соответствующем обучении специалист по сращиванию оптоволокна может в обычном порядке достичь уровня вносимых потерь менее 0,1 дБ как для одномодовых, так и для многомодовых волоконных кабелей.

Помимо более низких потерь при сварке при типичном уровне 0,1 дБ, преимущества сварки плавлением включают меньшее обратное отражение.

Обычное применение для сращивания — это соединение кабелей в длинных проложенных за пределами заводских кабельных трассах. Это когда длина участка требует более одного кабеля. Сращивание обычно используется для заделки одномодовых волокон (путем сращивания предварительно заделанных пигтейлов на каждое волокно), но есть и другие применения. Важно отметить, что нарезку можно использовать для смешивания различных типов оптоволоконных кабелей, например, для соединения 48-волоконных кабелей с шестью 8-волоконными кабелями, идущими в разные места.

Дополнительные ресурсы от команды удобных флагов включают:

Категория Resource FOC Splicing Страница

Глоссарий, сокращения, военные спецификации для разъемов: http://bit.ly/2a2EFn8

Ресурс вопросов и ответов: отправляйте технические вопросы по адресу [email protected]

Есть вопросы по этой статье?

Свяжитесь с FOC с вопросами по телефону: (800) 473-4237 / 508-992-6464 или по электронной почте: FiberOpticCenter@focenter. com, и мы ответим как можно скорее.

com, и мы ответим как можно скорее.

Информационный бюллетень Tec-Alert

Что такое сращивание оптоволокна?Механическое соединение vs.Сращивание оптоволокном

Метод сращивания оптоволокном

Метод механического сращивания

Советы по лучшему сращиванию

Что такое сращивание оптоволокна

Знание методов сращивания оптоволокна жизненно важно для любой компании или специалиста по оптоволокну, занимающегося телекоммуникациями, LAN и сетями проекты.

Проще говоря, сращивание оптоволокна включает соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением.Сращивание оптоволокна обычно приводит к более низким потерям света и обратному отражению, чем заделка, что делает его предпочтительным методом, когда длина кабеля слишком велика для одной длины волокна или при соединении двух разных типов кабеля вместе, например, 48-волоконного кабеля на четыре. 12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей, когда проложенный под землей кабель случайно порвался.

12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей, когда проложенный под землей кабель случайно порвался.

Существует два метода сварки оптоволоконных кабелей: сварка оплавлением и механическая сварка. Если вы только начинаете сращивать волокна, возможно, вам стоит взглянуть на свои долгосрочные цели в этой области, чтобы выбрать, какой метод лучше всего соответствует вашим экономическим и производственным целям.

Механическое сращивание по сравнению со сращиванием плавлениемМеханическое сращивание:

Механические сращивания — это просто устройства для выравнивания, предназначенные для

удержания двух концов волокна в точно выровненном положении, что позволяет свету проходить от одного волокна к другому. (Типичные потери: 0,3 дБ) Сварка оплавлением:

При сварке оплавлением используется машина для точного совмещения концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с использованием некоторого типа тепла или электрической дуги.

Это обеспечивает непрерывное соединение между волокнами, обеспечивающее светопропускание с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше?

Это обеспечивает непрерывное соединение между волокнами, обеспечивающее светопропускание с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше? Типичной причиной выбора одного метода перед другим является экономия. Механическое сращивание требует небольших начальных вложений (от 1000 до 2000 долларов), но стоит дороже за одно сращивание (от 12 до 40 долларов каждый). Хотя стоимость стыка для сварки оплавлением ниже (0,50–1,50 доллара США за штуку), первоначальные вложения намного выше (15 000–50 000 долларов США в зависимости от точности и характеристик приобретаемой сварочной машины).Чем точнее вам требуется центровка (лучшее выравнивание приводит к меньшим потерям), тем больше вы платите за станок.

Что касается производительности каждого метода сварки, решение часто зависит от отрасли, в которой вы работаете. Сварка плавлением дает меньшие потери и меньшее обратное отражение, чем механическое соединение, поскольку получаемые в результате точки соединения сваркой практически бесшовные. Сварные соединения используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Сварные соединения используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сращивание плавлением для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическое сращивание для более коротких локальных участков кабеля. Поскольку аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, сварка методом сварки также предпочтительна для этого приложения. Промышленность ЛВС может выбрать любой из этих методов, поскольку потеря и отражение сигнала — второстепенные проблемы для большинства приложений ЛВС.

Метод сварки оплавлениемКак упоминалось ранее, сварка оплавлением представляет собой соединение двух или более оптических волокон, которые были прочно скреплены путем сваривания их вместе электронной дугой. Четыре основных шага для выполнения надлежащего сварного соединения:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — Использование хорошего скалывателя волокна здесь имеет важное значение для успешного сращивания оплавлением. Срезанный конец должен быть зеркально гладким и перпендикулярным оси волокна, чтобы обеспечить надлежащее соединение. ПРИМЕЧАНИЕ: Скалыватель не режет волокно! Он просто надрезает волокно, а затем тянет или сгибает его, чтобы вызвать чистый разрыв.Цель состоит в том, чтобы получить максимально перпендикулярный скол на конце. Вот почему хороший нож для сварки оплавлением часто может стоить от 1000 до 3000 долларов. Эти скалыватели могут стабильно создавать угол скола 0,5 градуса или меньше.

Шаг 3: Сварите оптоволокно — на этом шаге есть два шага: выравнивание и нагрев. Выравнивание может быть ручным или автоматическим, в зависимости от того, какое у вас оборудование. Чем дороже вы используете оборудование, тем точнее становится выравнивание. После правильного выравнивания сварочный аппарат для оплавления плавит волокна с помощью электрической дуги, непрерывно сваривая два конца волокна вместе.

Шаг 4: Защитите волокно — Защита волокна от изгиба и растягивающих усилий гарантирует, что стык не сломается при нормальном обращении. Типичный сварной стык имеет предел прочности на разрыв от 0,5 до 1,5 фунтов и не ломается при нормальном обращении, но все же требует защиты от чрезмерных усилий изгиба и растяжения. Использование термоусадочных трубок, силиконового геля и / или механических средств защиты от обжима защитит стык от внешних элементов и поломки.

Метод механического сращиванияМеханическое сращивание — это оптическое соединение, при котором волокна точно выровнены и удерживаются на месте с помощью автономного узла, а не постоянного соединения.Этот метод выравнивает два конца волокна по общей средней линии, выравнивая их сердцевины, чтобы свет мог проходить от одного волокна к другому. Четыре шага для выполнения механического соединения:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — Процесс идентичен расколу для сварки плавлением, но точность раскола не так критична.

Шаг 3: Соедините волокна механическим способом — в этом методе не используется тепло. Просто поместите концы волокна вместе внутри механического сращивания. Гель для согласования показателей преломления внутри устройства для механического сращивания поможет направить свет от одного конца волокна к другому. Более старые устройства будут иметь эпоксидную смолу, а не гель для согласования показателей индекса, удерживающий сердечники вместе.Шаг 4: Защитите оптоволокно — законченный механический стык обеспечивает его собственную защиту.

Советы по лучшему сращиванию:1.Тщательно и часто очищайте сварочные инструменты. При работе с оптоволокном помните, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с оптоволокном. «Чрезмерная» чистка волокна и инструментов сэкономит вам время и деньги в будущем.

Правильно обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе в воздушные зазоры между двумя волокнами будет попадать слишком много света.Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны ожидать, что потратите от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания.

Правильно обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе в воздушные зазоры между двумя волокнами будет попадать слишком много света.Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны ожидать, что потратите от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания. Для сварки оплавлением вам понадобится еще более точный скалыватель, чтобы добиться исключительно низких потерь (0,05 дБ и менее). Если у вас плохой скол, концы волокна могут не плавиться должным образом, вызывая потери света и проблемы с высоким отражением. Будьте готовы заплатить от 1000 до 4000 долларов за хороший нож, обеспечивающий точность, необходимую для сварки оплавлением.Уход за топором, следуя инструкциям производителя по очистке, а также правильно используя инструмент, обеспечит вам долговечное оборудование и обеспечит правильное выполнение работы с первого раза.

3. Параметры сварки должны корректироваться минимально и методично (только сварка оплавлением). Если вы начнете изменять параметры сварки на сварочном аппарате, как только появится намек на проблему, вы можете потерять желаемую настройку. Грязное оборудование должно быть вашей первой проверкой, и они продолжат работу с параметрами.Время сварки и ток сварки являются двумя ключевыми факторами при сварке. Различные переменные этих двух факторов могут дать одинаковые результаты сварки. Высокое время и низкий ток приводят к тому же результату, что и высокий ток и низкий ток. Обязательно изменяйте одну переменную за раз и продолжайте проверять, пока не найдете правильные параметры сварки для вашего типа волокна.

Tecra Tools предлагает большой выбор наборов инструментов для оптоволокна и расходных материалов для оптоволокна.

В настоящее время у нас есть в наличии комплект для механического сращивания Fibrlok от 3M и скалыватель оптоволокна Miller.

Щелкните здесь, чтобы ознакомиться с нашим комплектом для сращивания оптоволокна, и позвольте нам помочь вам найти подходящие инструменты для всех ваших потребностей в оптоволоконной сети.

Благодарим вас за то, что вы ведете свой бизнес с Tecra Tools, и мы будем рады помочь вам в ближайшее время!

Return to Top of Page

Аппарат для сварки оптического волокна — купить сварочный аппарат оптического волокна с бесплатной доставкой на AliExpress

Отличные новости !!! Вы попали в нужное место для приобретения аппарата для сварки оптических волокон.К настоящему времени вы уже знаете, что все, что вы ищете, вы обязательно найдете на AliExpress. У нас буквально есть тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот лучший аппарат для сварки оптоволоконных кабелей вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели аппарат для сварки оптических волокон на AliExpress.С самыми низкими ценами в Интернете, дешевыми тарифами на доставку и возможностью получения на месте вы можете сэкономить еще больше.

Если вы все еще не уверены в аппарате для сварки оптических волокон и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг, и предыдущие клиенты часто оставляют комментарии, описывающие свой опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз.

Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг, и предыдущие клиенты часто оставляют комментарии, описывающие свой опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести аппарат для сварки оптических волокон по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Начните самый лучший шоппинг прямо здесь.

Сварка оптоволоконным соединением — проверка и обслуживание дуги

Работа с волоконной оптикой требует деликатной руки и некоторого терпения. Одним из наиболее часто используемых устройств является сварочный аппарат для оптоволокна. Сварочный аппарат использует электрическую дугу для сплавления двух частей оптического волокна (стекла) вместе, чтобы свет мог проходить через них без рассеяния света или света, отраженного назад (обратное рассеяние) сваркой.Сварка Fusion помогает снизить потери в вашей сети. Типичные потери на сварном стыке составляют от 0,01 дБ до 0,05 дБ. При использовании этих машин вам необходимо сделать несколько важных вещей, а также шаги по их обслуживанию. Существует несколько различных типов сварочных аппаратов, а также несколько различных концепций сварки. Мы обсудим эти и некоторые другие ключевые моменты, касающиеся сварки.

Различные типы сварочных аппаратов для оптоволокна

Есть несколько различных типов сварочных аппаратов.У нас есть сварочные аппараты с V-образной канавкой. Эти сварочные аппараты обычно имеют только одну камеру и выравнивают волокно с помощью канавок, которые помогают обеспечить совпадение покрытия с обеих сторон. Это, как правило, недорогие сварочные аппараты, в которых нет сложных двигателей.

Затем идет сварочный аппарат для выравнивания активной оболочки. У этого типа есть двигатели, которые движутся по осям X и Y, но он по-прежнему выравнивает волокна по оболочке, а не по сердцевине. Обычно они стоят на пару тысяч дороже, чем сварочные аппараты с V-образной канавкой.

Наконец, у вас есть сварочный аппарат для выравнивания сердцевины, который использует более одной камеры для выравнивания стеклянных волокон по сердцевине или центру волокна. Это были первые сварочные аппараты, появившиеся на рынке. Это произошло из-за того, что раннее волокно имело очень плохую концентричность сердцевины волокна. Эти машины также являются самыми дорогими из сварочных аппаратов из-за передовых технологий, необходимых для выравнивания волокон по жилам.

Эти машины также являются самыми дорогими из сварочных аппаратов из-за передовых технологий, необходимых для выравнивания волокон по жилам.

Проверка дуги

При сращивании волокон необходимо выполнять определенные действия каждый раз, прежде чем начинать сращивание волокон.Главное, это называется дуговой проверкой. Этот процесс предназначен для того, чтобы убедиться, что ваш сварочный аппарат готов и может помочь вам выполнить свою работу без каких-либо сбоев. Проверка дуги поможет убедиться, что сварочный аппарат настроен на условия окружающей среды, а также в том, что настройки вашего аппарата идеально подходят для сварки. Одна вещь, которая всегда возникает при выполнении этой операции, заключается в том, что при проверке дуги всегда следует использовать одномодовое волокно, независимо от того, выполняете ли вы стыковку многомодового или одномодового этого сеанса сварки.Перейдите в меню сварочного аппарата и выберите параметр «Проверка дуги». При этом сварочный аппарат учитывает несколько различных факторов, которые могут играть роль, влияющую на его производительность. Погода играет большую роль в этом. Он учитывает влажность, температуру и общую производительность машины, чтобы получить идеальную формулу для условий вашего рабочего места. Этот процесс, возможно, придется повторить несколько раз, прежде чем ваша машина будет готова к сварке. Я слышал целых пятнадцать раз, прежде чем он был готов, но обычно работает один или два.Итак — одна вещь, о которой большинство людей не догадывается, — это то, что при сварке в течение дня, когда температура меняется, может потребоваться повторная проверка дуги позже в тот же день. Итак, вы начинаете сращивание в десять утра, а температура составляет 65 градусов. Вы делаете перерыв на обед около полудня. Когда вы вернетесь, температура теперь 75 градусов, и стало более влажным. Перед началом сварки необходимо выполнить проверку дуги, поскольку из-за разницы температуры и влажности ваш сварочный аппарат не будет должным образом готов к сварке в различных условиях.

При этом сварочный аппарат учитывает несколько различных факторов, которые могут играть роль, влияющую на его производительность. Погода играет большую роль в этом. Он учитывает влажность, температуру и общую производительность машины, чтобы получить идеальную формулу для условий вашего рабочего места. Этот процесс, возможно, придется повторить несколько раз, прежде чем ваша машина будет готова к сварке. Я слышал целых пятнадцать раз, прежде чем он был готов, но обычно работает один или два.Итак — одна вещь, о которой большинство людей не догадывается, — это то, что при сварке в течение дня, когда температура меняется, может потребоваться повторная проверка дуги позже в тот же день. Итак, вы начинаете сращивание в десять утра, а температура составляет 65 градусов. Вы делаете перерыв на обед около полудня. Когда вы вернетесь, температура теперь 75 градусов, и стало более влажным. Перед началом сварки необходимо выполнить проверку дуги, поскольку из-за разницы температуры и влажности ваш сварочный аппарат не будет должным образом готов к сварке в различных условиях.

Техническое обслуживание сварочного аппарата