Лазерная сварка: история, состояние и перспективы

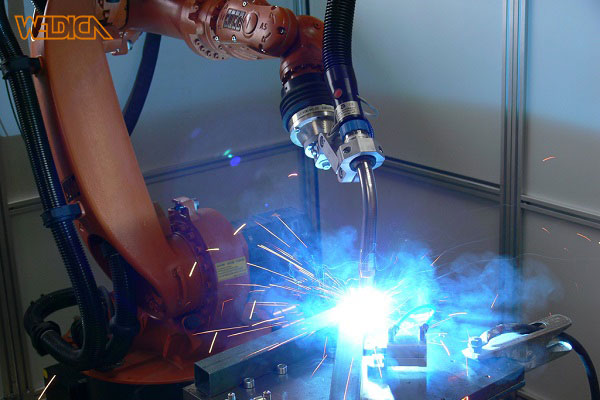

Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, благодаря чему с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК. Благодаря появлению мощных синих и зеленых лазеров она имеет самые широкие перспективы в электронике и электротехнике.

А. Г. Игнатов

Лазерная сварка (ЛС) применяется уже более полувека: в 60‑х годах это были рубиновые лазеры, а в 70‑х — СО2‑лазеры и твердотельные АИГ с неодимом [1, 2]. Наибольшее распространение в России получили российские установки типа «Квант». В конце 80‑х в России были созданы технологические СО2-лазеры (лабораторные) мощностью до 12/15–30/50 кВт в НИИЭФА им. Д. В. Ефремова (г. Ленинград) [3] и промышленные до 20 кВт в КМЗ «Союз» (г.

Применение СО2-лазеров мощностью до 25 кВт в промышленности США и ФРГ началось в 80‑х годах. Использовались СО2-лазеры модульной конструкции, например, компании United Technologies Industrial Lasers мощностью 25 кВт (CША), мощностью 22 кВт в ФРГ. В 90‑х начали применять для сварки наиболее надежные и совершенные лазеры японской фирмы Fanuc (до 6 кВт), немецких фирм: TRUMPF (до 20 кВт) и ROFIN SINAR (до 8 кВт). Во Франции, в исследовательском центре, был запущен пятидесятикиловаттный лазер, а в Японии на металлургическом производстве 2 лазера по 45 кВт. К концу 90‑х фирмами ROFIN SINAR и TRUMPF была достигнута мощность 4–6 кВт для твердотельных Nd-YAG и дисковых лазеров.

ОСОБЕННОСТИ ЛАЗЕРНОЙ СВАРКИ

Сегодня для сварки поставляются волоконные лазеры мощностью до 30–100 кВт международной корпорацией IPG (рис. 1), дисковые лазеры — немецкой компанией TRUMPF, диодные лазеры мощностью до 30–60 кВт — немецкой фирмой Laserline. Необходимо отметить также ведущих мировых производителей лазеров: COHERENT/ROFIN и SPI lasers [5–8]. В ближайшие годы следует ожидать активную экспансию на мировой рынок китайских производителей (рис. 1г

Необходимо отметить также ведущих мировых производителей лазеров: COHERENT/ROFIN и SPI lasers [5–8]. В ближайшие годы следует ожидать активную экспансию на мировой рынок китайских производителей (рис. 1г

а)

б)

в)

г)

Рис. 1. Промышленные лазеры а) волоконные лазеры НПО «ИРЭ-ПОЛЮС»/IPG мощностью излучения 2–100 кВт (и ≥), б) дисковый лазерный модуль серии TruDisk (мощностью от 1 до 16 кВт и ≥) компании TRUMPF, в) диодные лазеры компании Laserline (до 45 кВт и ≥) ,

г) 25 кВт китайский лазер компании Maxphotonics Co. Подробнее см. на сайтах компаний.

В лазерной резке и сварке, других технологиях обработки материалов идет вытеснение традиционных СО2‑лазеров волоконными и диодными, дисковыми лазерами [5–8].

Для лазерной сварки с качественным сквозным проплавлением необходимо 0,5–1 кВт лучевой мощности на 1 мм толщины провариваемой стали/сплава (

а) б)

в) г)

Рис. 2. Макрошлифы, выполненные: а) 15 кВт СО2-лазером «Ижора-М» (сталь 08Х18Н10 Т, δ = 12 мм, Р = 10,5 кВт, Vсв = 12 мм/с, гелий) [9–10]; б) 15 кВт волоконным лазером на скорости Vсв = 50 мм/с, сталь 316L, δ = 7 мм; в) сталь ХМ‑19, δ = 10 мм — [11–13]; г) двухпроходной гибридной сваркой (δ = 40 мм) [14]

а)

б)

в)

Рис. 3. Влияние качества излучения (а) и мощности излучения, скорости сварки на проплавление (б), с нормализованными параметрами (в) при лазерной сварке СО2-лазерами большой мощности фирмы TRUMPF (ФРГ, данные 80‑х годов)

Рис. 4. Зависимость глубины проплавления стали CО2-лазерами в 80‑х годах [10]

Основные параметры лазерной и лазерно-дуговой сварки, определяющие качество процесса, и, соответственно, сварных соединений, приведены на рис. 5.

Рис. 5. Основные параметры лазерной и лазерно-дуговой сварки

5. Основные параметры лазерной и лазерно-дуговой сварки

Дополняет ее классификация технологии лазерной сварки волоконными лазерами IPG Грезева Н. В. [14], которая учитывает: наличие дополнительных источников нагрева, количество проходов, типы сварных соединений (

Рис. 6. Макрошлифы сварных соединений: стыкового одностороннего (а), двухстороннего (б), с подваркой корня шва (в), толщиной 12 мм; углового (г), таврового (д), нахлесточного (е), проплавного 3‑слойного (ж). Использовалась корпусная сталь 09Г2С (а), высокопрочная сталь 12ХН4МДА (б–г, ж), высоколегированная коррозионностойкая сталь 08Х18Н10Т (д–ж). Сварка выполнялась на СО2‑лазере «Ижора-М» [10, 15]

а) б) в)

Рис. 7. Типы лазерных сварных соединений на плоских (а) и цилиндрических деталях (б, в), по данным фирмы Messer C & W

7. Типы лазерных сварных соединений на плоских (а) и цилиндрических деталях (б, в), по данным фирмы Messer C & W

Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, обеспечивает значительное снижение деформаций сварных конструкций. Сварные соединения, как правило, выдерживают статический изгиб на 180° (даже на судокорпусной стали типа АК), а при испытании на растяжение и ударный изгиб образцы разрушаются по основному металлу, поскольку из-за высокой скорости лазерной сварки шов и ЗТВ имеют мелкозернистую, мелкодисперсную структуру (

а) б)

Рис. 8. Внешний вид образцов после испытания на статический изгиб; образцы изготовлены из сварных соединений, выполненных из стали 12ХН4МДА (1), 09Г2С (2), 22 К (3), 08Х18Н10Т (4) (& = 1800, а = 2δ = 20 мм) — а. Образцы после испытания на ударный изгиб по Шарпи (KCV, ГОСТ 6996–66, тип IX, 10×10×55 мм) из сварного соединения толщиной 12 мм, сталь 10ГН2МФА — б. Сварка выполнялась CO2‑лазером «Ижора-М» в НИИЭФА им. Д. В. Ефремова: Р = 10–10,5 кВт, Vсв =12 мм/с, гелий, Δ = 0 [16].

Образцы после испытания на ударный изгиб по Шарпи (KCV, ГОСТ 6996–66, тип IX, 10×10×55 мм) из сварного соединения толщиной 12 мм, сталь 10ГН2МФА — б. Сварка выполнялась CO2‑лазером «Ижора-М» в НИИЭФА им. Д. В. Ефремова: Р = 10–10,5 кВт, Vсв =12 мм/с, гелий, Δ = 0 [16].

Рис. 9. Поперечный шлиф сварного соединения типа «вал–диск» без сквозного проплавления (диск из «кипящей» стали), без сканирова-ния — а [19] и двухстороннего сварного шва «кипящей» стали, со сканированием лазерного пучка — б, в [14]. Сталь 40ХН2МА.

Из-за высокой скорости лазерной сварки, например, в автомобилестроении, при дистанционной сварке (с фокусным расстоянием до 1 м) газовая защита сварных швов не применяется, хотя, казалось бы, невозможно обходиться без защиты сварных швов.

Сложности возникают при лазерной сварке без сквозного проплавления, при сварке двухсторонних, тавровых и нахлесточных (рис. 6б–ж), многопроходных соединений (рис. 10). В этом случае могут возникать корневые дефекты, поры и трещины [18,19], особенно на трудносвариваемых и «грязных» («кипящих») сталях (рис. 9а), хотя, как известно, такие стали не рекомендованы к применению в ответственных сварных конструкциях, но тем не менее иногда применяются, несмотря на запреты.

10). В этом случае могут возникать корневые дефекты, поры и трещины [18,19], особенно на трудносвариваемых и «грязных» («кипящих») сталях (рис. 9а), хотя, как известно, такие стали не рекомендованы к применению в ответственных сварных конструкциях, но тем не менее иногда применяются, несмотря на запреты.

Авторы [14] для устранения корневых дефектов успешно используют сканирование лазерного пучка —

а) б)

Рис. 10. Поперечные шлифы многопроходной гибридной лазерной сварки с присадочной проволокой трубной стали 08ГФБАА — а [20] и алюминиевого сплава толщиной 30 мм — б [4].

Одним из ограничений применения лазерной сварки является требование качественной сборки — без зазоров. Требования к сборке удается снизить с 0,1 до 0,5–1 мм за счет применения гибридных методов сварки, в т. ч. лазерно-дуговой, а также за счет применения сканирования лазерного пучка.

Другим ограничением применения лазерной сварки является достаточно высокая стоимость оборудования. Поэтому ее применение целесообразно в массовом и крупносерийном производстве, а также в случаях, когда сварка другими методами нецелесообразна или невозможна.

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ В РОССИИ

Благодаря своим уникальным свойствам лазерная сварка (ЛС) с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК [9–15,17,19–26].

Применение ЛС в российской промышленности, увы, сегодня носит единичный характер, в отличие от массового применения лазерной сварки за рубежом, и по масштабам значительно уступает доперестроечному советскому периоду, когда разработкой технологии ЛС занимались многочисленные советские НИИ и заводские лаборатории сварки, оборудование предлагали и лучшие зарубежные компании, такие как TRUMPF, ROFIN SINAR, MESSER GRIESHEIM, ESAB, LASAG и другие, которые остались на российском рынке и присутствуют сегодня уже более 40 лет.

Рассмотрим несколько характерных примеров российского применения лазерной сварки.

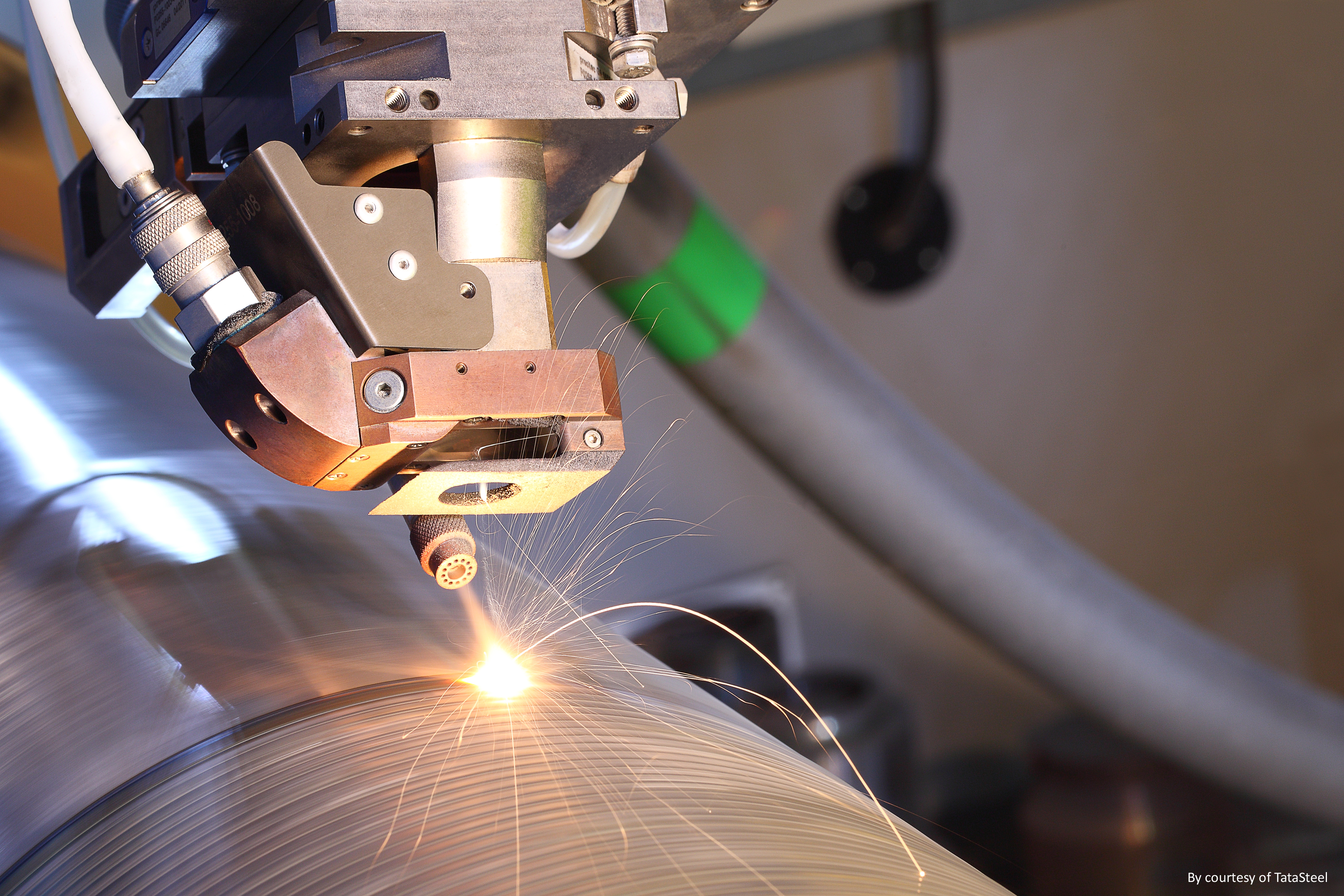

Титановые сплавы находят широкое применение для изготовления сварных конструкций разнообразного назначения, они характеризуются сочетанием малой плотности с высокой прочностью и коррозионной стойкостью. Основные трудности, возникающие при сварке титана и его сплавов, определяются такими свойствами, как высокая химическая активность металла при высокой температуре, особенно в расплавленном состоянии, что предъявляет высокие требования к оборудованию и оснастке, защите сварных швов и их околошовной зоны при температуре выше 400–500°С [22]. Региональный центр лазерных технологий («РЦЛТ», Россия, г. Екатеринбург) применяет лазерную сварку при изготовлении титановых изделий [13, 21–24] (рис. 11). Например, из титановых сплавов ПТ3‑В, ВТ‑20, ОТ4 изготавливались рамы для радиолокационных комплексов размером 3824×1314×287 мм из прямоугольных сварных труб 281×30 мм с толщиной стенок 3–5 мм, с допусками по неплоскостности 0,3 мм на всю длину сборки и неперпендикулярности — 0,2 мм. Сварка производилась на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт и на роботизированном лазерном комплексе для сварки FLW‑10-01 в составе волоконного лазера мощностью 10 кВт и робота KUKA KR120 [22]. На этом же оборудовании «РЦЛТ» изготавливались аутригеры (специальные выносные опоры) из листового проката титанового сплава VST‑2 толщиной 7 мм с габаритами конструкции 3886×120×101 мм [23]. Результаты испытаний показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделия.

Сварка производилась на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт и на роботизированном лазерном комплексе для сварки FLW‑10-01 в составе волоконного лазера мощностью 10 кВт и робота KUKA KR120 [22]. На этом же оборудовании «РЦЛТ» изготавливались аутригеры (специальные выносные опоры) из листового проката титанового сплава VST‑2 толщиной 7 мм с габаритами конструкции 3886×120×101 мм [23]. Результаты испытаний показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделия.

Рис. 11. РЦЛТ применяет лазерную сварку при изготовлении титановых балок и обечаек, контейнеров, теплообменников и др. крупногабаритных изделий [22–24]

«РЦЛТ» изготавливались также теплообменники из нержавеющей стали 12Х18Н10Т, из панелей размером 1600×2750 мм толщиной 4 и 1,5 мм, с применением технологий лазерного раскроя и сварки заготовок. По запрограммированной схеме, в заданном порядке, в поле листа выполнялись проплавные замкнутые круговые швы диаметром 16 и 20 мм в количестве 1996 шт. [24]. Разработана технология изготовления теплообменников шахтной печи. Воздушные и газовые панели рекуператоров были изготовлены из тонких листов нержавеющей стали с применением лазерной сварки, обеспечивающей надежное и герметичное соединение ребер и листа при отсутствии значительных деформаций. Изготовлено четыре типоразмера теплообменников разной мощности.

[24]. Разработана технология изготовления теплообменников шахтной печи. Воздушные и газовые панели рекуператоров были изготовлены из тонких листов нержавеющей стали с применением лазерной сварки, обеспечивающей надежное и герметичное соединение ребер и листа при отсутствии значительных деформаций. Изготовлено четыре типоразмера теплообменников разной мощности.

Центр технологии судостроения и судоремонта (ЦТСС, Россия, СПб) разработал для судостроения технологию и оборудование (совместно с IMG) — портальную крупногабаритную установку с рабочей зоной 12×12 м для лазерной сварки листовых полотнищ и судовых наборов с ребрами жесткости [13, 25], рис. 12.

а) б) в)

Рис. 12. Портальная крупногабаритная система ЦТСС и IMG для лазерной гибридной сварки и резки судокорпусных конструкций. Фото: А. Игнатова

В современном судостроении для изготовления корпусов судов в зависимости от назначения судна, района плавания, водоизмещения и др. факторов используются стали регистровcкого класса нормальной и повышенной прочности, относящиеся к углеродистым и низколегированным системам легирования на основе кремния и марганца в толщинах от 3 до 50 мм.

факторов используются стали регистровcкого класса нормальной и повышенной прочности, относящиеся к углеродистым и низколегированным системам легирования на основе кремния и марганца в толщинах от 3 до 50 мм.

Ориентировочное распределение объема металла по толщинам оценивается следующими данными:

1) 25–30% обрабатываемого металла составляют листы толщиной от 3 до 6 мм;

2) 50–60% — листы толщиной от 8 до 16 мм;

3) около 10% — листы толщиной от 18 до 24 мм;

4) 5–10% — листы толщиной свыше 24 мм.

В настоящее время на отечественных судостроительных предприятиях основными технологическими процессами раскроя листового и профильного проката являются кислородно-ацетиленовая резка и плазменная резка в среде воздуха и кислорода. В технологии сварки преобладающее значение имеют дуговые процессы: ручная дуговая сварка покрытыми электродами и аргоно-дуговая неплавящимся электродом, механизированная сварка в защитных газах плавящимся электродом и автоматическая под флюсом. Лазерные технологии сварки и резки сегодня вполне могли бы применяться для обработки 70–90% судостроительных листовых и профильных материалов.

Лазерные технологии сварки и резки сегодня вполне могли бы применяться для обработки 70–90% судостроительных листовых и профильных материалов.

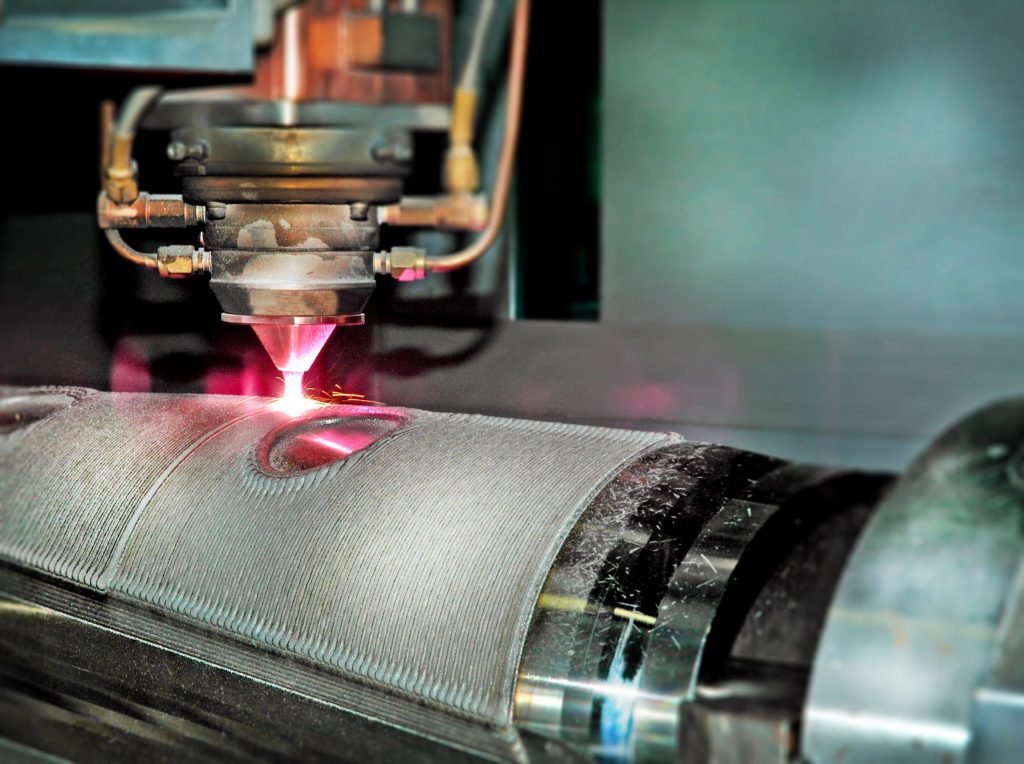

На базе пятнадцатикиловаттного волоконного лазера в НИИЭФА им. Д. В. Ефремова специалистами «Лазер-ИнформСервис» и Лазерного регионального северо-западного центра (ЛРСЗЦ) НИИЭФА разработана технология и выполнена лазерная сварка корпусов и коллекторов макета внешней отражающей мишени дивертора ЦСД ИТЭР из коррозионностойкой стали 316L и ХМ‑19 толщиной до 11 мм по международному проекту создания термоядерного ректора ИТЭР (во Франции). В том числе разработана уникальная технология лазерной сварки на флюсовой подушке (рис. 13г). Свойства сварных соединений исследованы и описаны в [26]. Оборудование, технология и персонал аттестованы международной организацией «БЮРО ВЕРИТАС» [12,13].

Рис. 13. Лазерная сварка на флюсовой подушке прямолинейных швов корпусов в оснастке (а) и без нее (б), контроль качества обратной стороны швов с помощью эндоскопа (в) и отработка технологии сварки коллекторов с криволинейными швами (г) ЦСД ИТЭР [12,13]. Фото: А. Игнатова

Фото: А. Игнатова

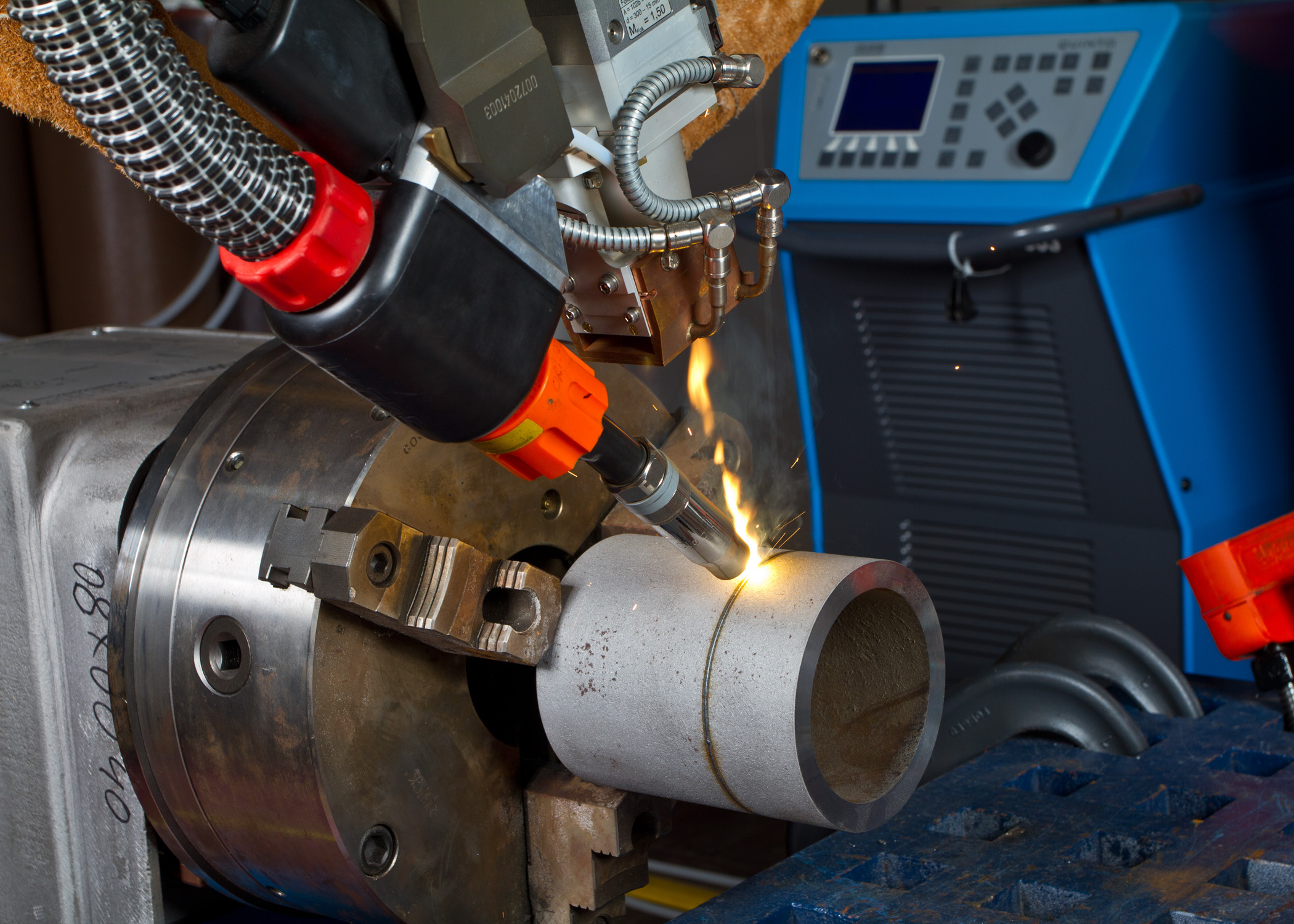

Другой пример внедрения «ЛазерИнформСервис» (Россия, СПб) — лазерная сварка волоконным лазером мощностью 5 кВт (рис. 14) трудносвариваемой стали 40ХН2МА. Так в 2010–2012 годах была разработана технология лазерной сварки вала промежуточного для

ОАО НТЦ «Завод Ленинец». Были выполнены металлографические исследования, контроль визуальный, УЗД и радиографический, а также по новейшей методике — коэрцитиметрический неразрушающий контроль напряженного состояния и усталости металла в зоне сварного соединения, в соответствии с нормативными документами и требованиями Росгостехнадзора (рис. 14). В соответствии с актом заказчика муфты дисковые с промежуточными валами из стали 40ХН2МА с лазерными швами отстояли при производственных испытаниях без разрушения 4938 и 3937 часов при 15 пусках [19].

Рис. 14. Лазерная сварка (а, б) дисковых муфт (а–в) из стали 40ХН2МА в ЛРСЗЦ (СПб), поперечный шлиф (г) [19]. Фото: А. Игнатова

Фото: А. Игнатова

Рис. 15. Серийные изделия различного назначения, выполненные лазерной сваркой волоконным лазером в СП «Лазертех»/ЛРСЗЦ (СПб). Фото: А. Игнатова.

На рис. 15 показаны серийные изделия различного назначения после сварки в непрерывном и импульсном режимах волоконным двухкиловаттным лазером в СП «Лазертех» (ЛРСЗЦ, СПб).

На рис. 16 показаны трубные изделия различных диаметров, сваренные СО2‑лазерами в 80‑х годах: для ПО «Ижорский завод» (изделия 1 контура АЭС), для теплообменников Таганрогского и Бийского котельных заводов, датчики давления для ЦНИИ КМ «Прометей» [10].

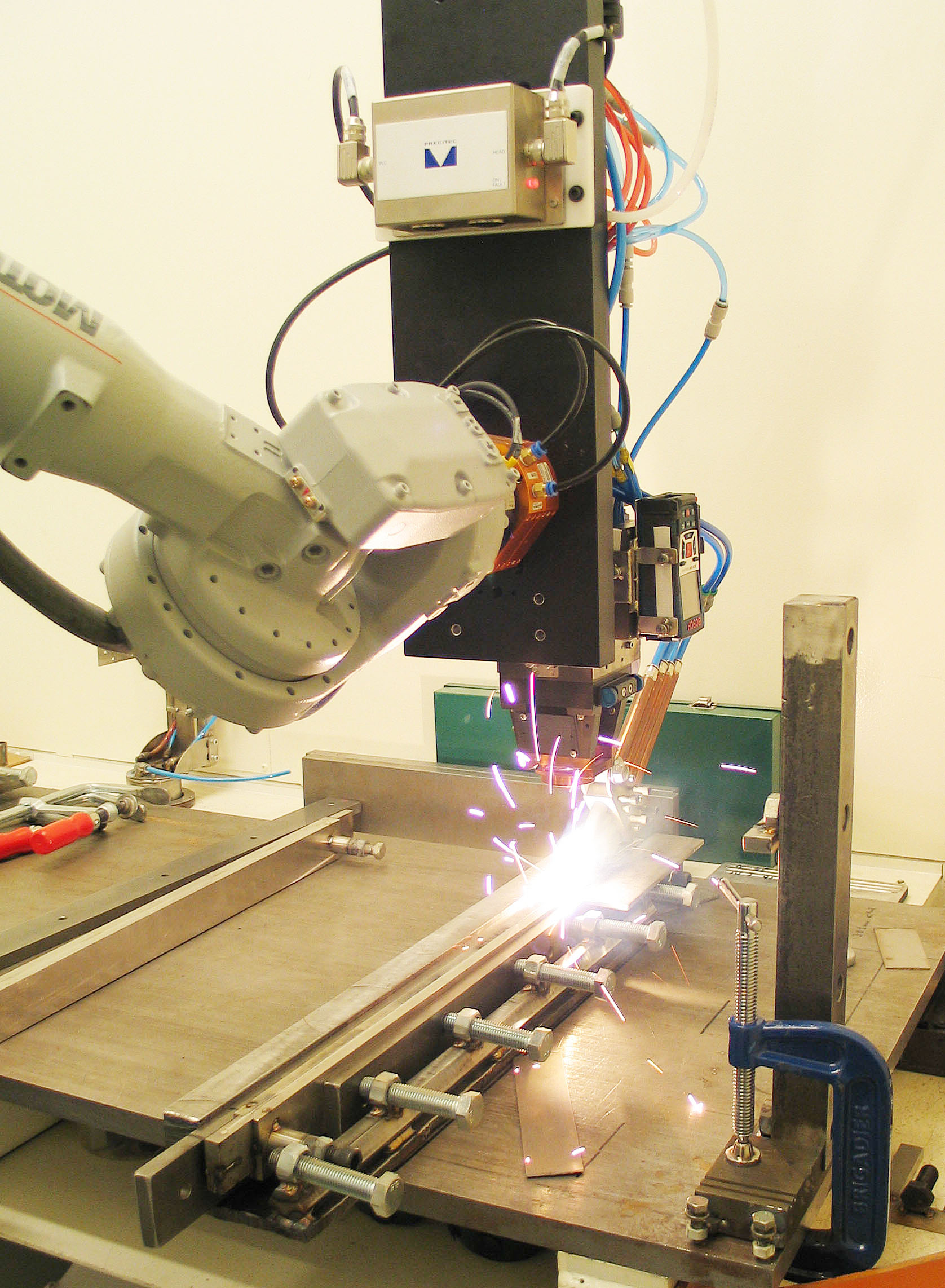

НПК «УТС-Интеграция» несколько лет разрабатывает технологию лазерной сварки мощными волоконными лазерами неповоротных стыков труб большого диаметра (рис. 10а, 17). Получены уникальные результаты [20].

Рис. 16. Лазерные соединения (сварены СО2‑лазерами) и шлифы из труб диаметром 4 (а), 60 (б), 300 мм (в) из стали 08Х18Н10Т (б, в), ст 20 (а). Толщина датчика давления — 0,2 мм (а), трубы теплообменника — 3 мм (б), трубы СУЗ для АЭС — 12 мм (в) [14,18].

Толщина датчика давления — 0,2 мм (а), трубы теплообменника — 3 мм (б), трубы СУЗ для АЭС — 12 мм (в) [14,18].

Рис. 17. Передвижная установка УЛСТ‑1 для лазерно-дуговой сварки труб большого диаметра (а), внешний вид лицевого (б) и обратного (в) валиков, а также шлифов, вырезанных из различных участков кольцевого сварного шва (г). Фото: А. Игнатова

Другой пример — НТО «ИРЭ-Полюс» разработало в 2012 году технологию лазерной сварки волоконным лазером изделий из алюминиевого сплава АМг6, которая значительно превзошла аргонодуговую сварку: на порядок производительнее; практически без остаточных деформаций; с более высоким качеством сварных соединений (рис. 18) [27].

Рис. 18. Лазерная сварка изделия из сплава АМг6 — макрошлиф сварного шва [27]

Богатый опыт сварки алюминиевых сплавов накоплен в МГТУ им. Н. Э. Баумана [28], в т. ч. авиационного назначения [29]. Исследованиями лазерной сварки высокопрочных, термически упрочняемых алюминиевых сплавов занимаются в Институте теоретической и прикладной механики им. С. А. Христиановича (ИТПМ РАН) в Новосибирске [30], а также ЛС разнородных соединений: сталь–титан.

Исследованиями лазерной сварки высокопрочных, термически упрочняемых алюминиевых сплавов занимаются в Институте теоретической и прикладной механики им. С. А. Христиановича (ИТПМ РАН) в Новосибирске [30], а также ЛС разнородных соединений: сталь–титан.

Значительный вклад в разработку гибридной лазерно-дуговой сварки сделал коллектив профессора Г. А. Туричина (ИЛИСТ, СПб) [31].

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ ЗА РУБЕЖОМ

Масштабы применения лазерной сварки за рубежом на порядки значительнее, чем в России. Мировой рынок промышленных лазеров в 2018 году достиг 5059 млн долл. [5,7], систем для обработки материалов — 19,8 млрд долл. [32], при этом доля промышленных лазеров, поставляемых для сварки и наплавки, составляет 13% [6,7] (доля российского рынка сварки и наплавки здесь весьма незначительна).

Применение в автомобилестроении лазерных технологий, и в т. ч. лазерной сварки, практически всеобъемлющее — как отмечал Клаус Эммельман еще в 1997 году [33], а сегодня диапазон и возможности лазеров и установок нового поколения значительно расширились. Его пример применения лазерной сварки Nd: YAG и СО2‑лазерами при изготовлении кузова (с анализом преимуществ ЛС перед традиционными технологиями) потрясает и сегодня. Например, это: сварка датчиков подушки безопасности (малое тепловое воздействие), сварка деталей двигателя (высокое качество и производительность), сварка радиаторов (высокое качество), сварка амортизаторов и их стоек (высокая производительность), сварка деталей автоматической коробки передач (высокое качество и производительность), сварка боковой части кузова и крыши, дверных конструкций (высокая жесткость), сварка листовых деталей сложной конфигурации (высокая жесткость при малом весе), сварка бака (высокая стабильность и безопасность), сварка труб глушителя (малая склонность к коррозии, высокая деформируемость изделия).

Его пример применения лазерной сварки Nd: YAG и СО2‑лазерами при изготовлении кузова (с анализом преимуществ ЛС перед традиционными технологиями) потрясает и сегодня. Например, это: сварка датчиков подушки безопасности (малое тепловое воздействие), сварка деталей двигателя (высокое качество и производительность), сварка радиаторов (высокое качество), сварка амортизаторов и их стоек (высокая производительность), сварка деталей автоматической коробки передач (высокое качество и производительность), сварка боковой части кузова и крыши, дверных конструкций (высокая жесткость), сварка листовых деталей сложной конфигурации (высокая жесткость при малом весе), сварка бака (высокая стабильность и безопасность), сварка труб глушителя (малая склонность к коррозии, высокая деформируемость изделия).

Сегодня внедрение новых лазерных технологий часто не требует списания традиционного оборудования и оснастки (морально устаревших, но не физически), а сразу внедряется новое оборудование, поскольку эволюционное развитие автомобилестроения, замена двигателей внутреннего сгорания на электрические и газовые источники требует применения новых конструкций дифференциалов трансмиссий (рис. 19), аккумуляторов и других деталей автомобиля [34–36], не говоря уже о многообразии их новых моделей и относительно малой их серийности, что исключает применение традиционных технологий — штамповки и литья, требующих значительных временных и материальных затрат.

19), аккумуляторов и других деталей автомобиля [34–36], не говоря уже о многообразии их новых моделей и относительно малой их серийности, что исключает применение традиционных технологий — штамповки и литья, требующих значительных временных и материальных затрат.

Рис. 19. Дифференциал трансмиссии / Daimler Trucks [34]. Фото: Daimler

Компания IPG разработала и внедряет в отечественном и зарубежном автомобилестроении, вагоно- и судостроении технологию «клещевой» лазерной сварки нахлесточных многослойных соединений волоконными лазерами взамен контактной сварки [4, 37, 38], рис. 20. Уникальная технология может применяться также в авиации и других отраслях промышленности, в роботизированном и ручном вариантах.

Рис. 20. Поперечный шлиф шва на алюминиевом сплаве (a), сварные швы на высокопрочной стали (б), алюминиевом (в) и нержавеющем сплавах

Лазерная сварка металлов: сферы применения, виды, типы лазеров для сварки

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва.

Он отличается исключительной точностью, производительностью и высоким качеством сварного шва.

Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет.

Для домашних мастерских становятся доступны аппараты бытового уровня.

Лазерная сварка

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

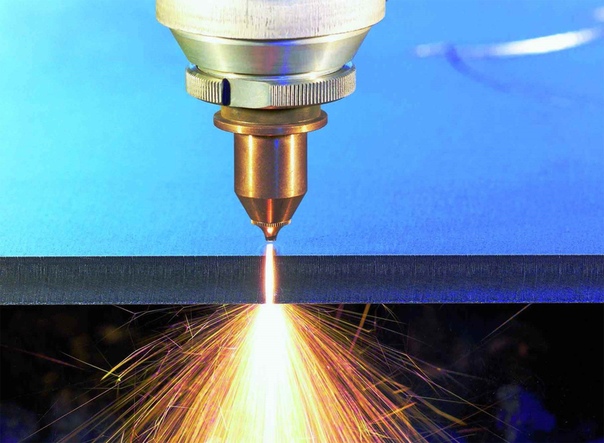

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий.

Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий.

Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал.

Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

- Весьма важная область применения лазерной сварки — оборонная промышленность

- Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Источник: https://stankiexpert.ru/spravochnik/svarka/lazernaya-svarka-metalla. html

html

Лазерная сварка металлов: сферы применения, виды, типы лазеров для сварки

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

- Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения.

Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

- При сваривании металлов применяют лазеры двух типов:

- Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора.

При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников.

Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ.

Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией.

В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности.

Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт; - ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах.

Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени; - CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

- Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Источник: https://tokar.guru/svarka/lazernaya-svarka-metallov-i-ee-osobennosti.html

Что такое лазерная сварка? Преимущества и недостатки

Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

особенности технологии (как это работает), плюсы и минусы, где применяется

Отличным способом объединения стекла с металлом является метод сварки лазером. При его содействии становится допустимой мгновенная и изящная металлическая сварка.

Есть автоматический и полуавтоматический способы выполнения работы. При использовании таких режимов образуется основательный шов.

Далее вы узнаете, что такое лазерная сварка и какие плюсы и минусы она имеет.

Содержание статьиПоказать

Общие сведения

Сваривание происходит при помощи специального оснащения. Автоматический режим работает без участия человека, полуавтоматический под надзором сварщика. Второе название этого способа «сварка лазерным лучом», так как луч греет и плавит металл.

Она имеет параметры, разрешающие соединять элементы между собой. Лучевой пучок располагается в определенной зоне. На маленьком кусочке сосредотачивается значительная энергия и происходит оплавление элемента.

Ее хватает для моментальной сварки элементов значительной толщины. «Квант 15» — одно из лучших лазерных устройств. Его нередко применяют для сваривания разных элементов, имеющих толщину до 3 мм.

Его нередко применяют для сваривания разных элементов, имеющих толщину до 3 мм.

Дантисты используют этот прибор для разработки протезирования. При его содействии осуществимо сваривание нержавейки. Существует 2 типа аппаратов: твердотельные и газовые. Есть еще третий тип сваривания, называемый лазерно-дуговой.

Она имеет все функции обоих способов соединения металлов. Аппарат нечасто используют в быту, поэтому заострим наше внимание на двух видах сваривания.

Использование твердотельного лазера

Твердотельный лазер применяют с электродами специального назначения. Они бывают рубиновые, стеклянные, с добавлением неодимов.

На рисунке ниже вы можете рассмотреть подробную схему. Мощность этого прибора не более 6 кВт. В связи с этим, твердотельные лазеры применяют для сваривания деталей небольшой толщины.

Этот лазер допускает сварку золотых элементов, нихрома, тантала. Становится реальным расплавить проволоку толщиной до 1 мм. Также допустимо точечное сваривание фольгированных деталей.

Использование газового лазера

Газовые лазеры сильнее твердотельных, следовательно, область их использования больше. Здесь аргон заменяют электроды. На рисунке ниже изображена подробная схема. Большие размеры и вес являются большим минусом таких лазеров.

Однако за увесистым каркасом прячется мощность, которая достигает 20 кВт. Это означает то, что аппарат способен сваривать элементы, не снижая темп (средняя скорость сваривания составляет 60 м в час).

Самыми внушительными лазерами являются газодинамические. Нужно подогреть газ до ультравысокого давления, для того, чтобы он функционировал. Аппарат варит металл при скорости 200 м в час и производит 100 кВт.

Их применяют исключительно на огромных предприятиях.

С такой установкой можно выполнять сварку: алюминия; нержавейки; стекла. Область использования этого оборудования весьма внушительна. Однако необходимо учитывать важную деталь.

Во время сварки лазером сварочную область необходимо оградить от кислорода, так как шов может образоваться некачественным. Так как металл мгновенно испаряется, то пучок света рассеивается очень быстро.

Так как металл мгновенно испаряется, то пучок света рассеивается очень быстро.

Чтобы не допустить этого, необходимо делать подачу газа, угнетающего плазму. Для этого часто применяют гелий, так как он не является барьером для аргона и не позволяет лазеру рассеиваться.

Профессионалы задействуют в процессе соединение аргона и гелия в равной пропорции, одновременно реализовывая 2 опции: защитную и подавляющую.

Достоинства и недостатки

Точность — главная прерогатива лазерной сварки. Эти аппараты никогда не делают ошибок, при их содействии проецируете луч в нужную вам область и допустимость погрешности сводится к минимуму.

Даже при работе с крошечными элементами. В то же время соединение остается отличного качества.

Лазеры, задействующие газ, сваривают детали, формируя аккуратный шов. Благодаря этой привилегии они не изменяют свою форму даже под действием запредельных температур, так как область повышенного теплового давления спроецирована в одну область.

Следующая функция недоступна некоторым сваркам. Луч можно навести с дальней дистанции, что весьма комфортно в малодоступных участках. Приведем пример: есть прибор, который может устранять неисправности в трубопроводах, располагаемых под водой.

Это допустимо при задействовании отражающих поверхностей. Прямой луч можно отразить в нужном вам направлении. Это дает возможность сварки в самых непредсказуемых местах.

Вершина профессионализма — сваривание нескольких деталей в одно и то же время, применяя для этой цели одну установку.

При выполнении этой цели применяют призму, рассеивающую луч и распределяющую его в нескольких направлениях. Становится возможным сокращение затрат при сварке и происходит увеличение продуктивности.

Единственным минусом является высокая ее технологическая сложность и высокая цена. Не все мастера оценят достоинства оборудования и захотят освоить нужную технику.

Подведем итог

Если вы действительно хотите усовершенствовать свое мастерство, то вам необходимо освоить метод электросварки лазером.

Вы сможете без особых усилий объединить металлы любых размеров, вам будет доступна мгновенная и высококачественная сварка алюминия и нержавейки.

Желаем вам успехов в работе!

Лазерная сварка

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

На этом основана сварка световым лучом оптического квантового генератора — лазера.

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation», что означает в переводе: «Усиление света посредством индуцирования эмиссии излучения». Академик Н. Г. Басов, удостоенный в 1964 г. совместно с академиком А. М. Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1%). Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

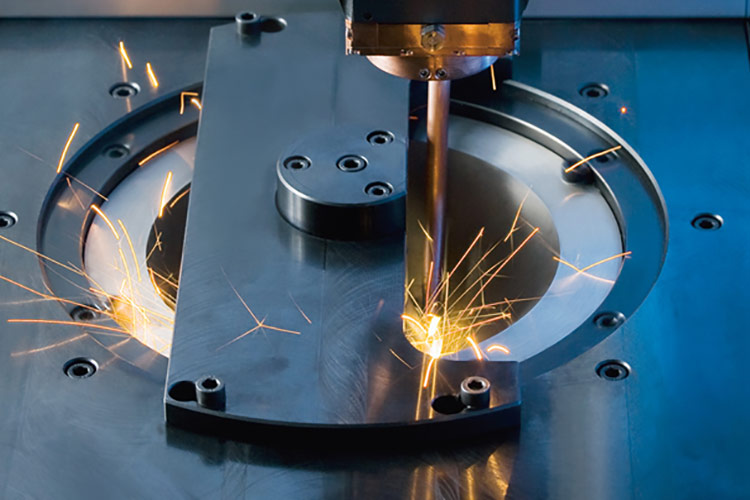

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

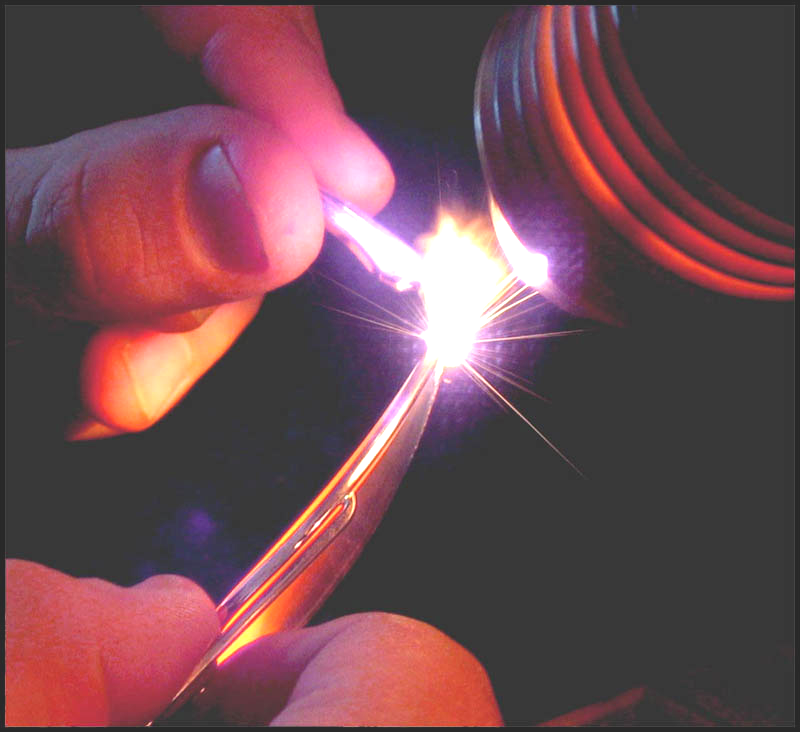

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

τ = δ2/(4α),

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001…0,0005 с, для алюминия 0,0005…0,002 с, для сталей 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, нагрев металла будет идти со скоростью, значительно превышающей скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом. При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва. Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки. Существенно (до десяти раз) снижаются деформации сваренных деталей, что снижает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Применяют специальные сопла (рис. 6). Для сварки алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения.

Подходит ли лазерная сварка для вашей работы?

Подходит ли лазерная сварка для вашей работы? Меню- Оборудование

- Сварщики

- Механизмы подачи проволоки

- Сварочный интеллект

- Автоматизация

- Плазменные резаки

- Газовое оборудование

- Газовый контроль

- Индукционный нагрев

- Удаление дыма

- Тренировочное оборудование

- Технологии

- Легкость использования

- Продуктивность

- Оптимизация и производительность

- Безопасность

- Голова и лицо

- Рука и тело

- Сварочный дым

- Перегрев

- Аксессуары

- Аксессуары

- Расходные материалы

- Отрасли

- Отрасли

- Приложения

- Ресурсы

- Поддержка

- Около

- Ресурсы

- Руководства по сварке

- Сварочное образование и обучение

- Учебные материалы

- Меры предосторожности

- Калькуляторы сварных швов

- Часто задаваемые вопросы

- Галерея проектов

- Библиотека статей

- Видео библиотека

- Информационные бюллетени

- Форумы

- Подкаст — Сварка труб

- Связаться с нами

- Поддержка

- Пункты обслуживания

- Инструкции и запчасти

- Гарантия

- Производители двигателей

- Настройка системы

- Программного обеспечения

- Свяжитесь с нами

- Часто задаваемые вопросы

- Регистрация продукта

- Заказать литературу

- Около

- Наша компания

- Карьера

- Стипендии

- Связаться с нами

- Клуб владельцев

- Выпуски новостей

- Сертификаты

Лазерная сварка — SSAB

Лазерная сварка — SSAB 180 Этот веб-сайт использует файлы cookie для улучшения вашего опыта.Продолжая использовать этот веб-сайт, вы соглашаетесь с нашей Политикой в отношении файлов cookie. Бренды и продукты Селектор из стали Центр загрузки Поддержка Сервисы Свяжитесь с нами Компания отдел новостейБыстрые ссылки

Экстранет Выбрать сайт ПоискСледуйте SSAB

Бренды

Strenx Hardox Docol GreenCoat Toolox Армокс SSAB Boron SSAB Domex Форма SSAB SSAB Laser SSAB Weathering SSAB Multisteel COR-TENПродукты

Решения для мастерских Отрасли Категории сталиТвердотельные лазеры для лазерной резки, лазерной сварки, абляции и лазерного сверления

- Магазин

- Приложения

- Продукты

- Лазеры

- Подсистемы

- Машины и системы

- Компоненты

- Лазерные измерения

- +

- Поддержка

- Английский (США)

- Deutsch

- Français

- Español

- 中文

- 日本語

- 한국어

- Лазеры

- Лазеры для обработки материалов, научных исследований, наук о жизни, приборостроения и защиты.

- CO и CO 2

- DIAMOND J-3-5 CO Laser — 5 мкм

- DIAMOND C-Series и Cx-Series

- DIAMOND E-Series

- DIAMOND J-Series

- DC Series

- Genesis Lasers

- Genesis CX-Series

- Genesis CX SLM-Series

- Genesis CX STM Compact (OEM)

- Genesis CX STM-Series

- Genesis MX-Series

- Genesis MX Серия

- Genesis MX SLM-Series

- Genesis Taipan-Series

- Genesis Taipan от 460 до 577 нм

- Genesis Taipan от 607 до 639 нм

- Genesis Taipan HD-Series

- Genesis CX-Series

- Sapphire FP

- Sapphire LP / LPX

- Контроллер Sapphire CDRH

- Sapphire SF

- Лазеры Verdi

- Серия Verdi G

- Серия Verdi V

- Compass Lasers

- Compass 115M

- Custom OEM Subsystems

- MATRIX CW Lasers

- Azure & Azure NX

- Mephisto Lasers

- Mephisto MOPA 9009/

- 56 Mephisto0003

- 56

- Compact

- HighLight DD-Series

- HighLight DL Series

- Micro Channel Cooled Package (MCCP)

- Mephisto MOPA 9009/

- Excimer

- COMPex

- ExciStar

- IndyStar

- LAP

- LAP

- Лазеры HighLight FL-серии

- HightLight FL-ARM

- H-LASE

- O-LASE

- Ion

- INNOVA 70C

- INNOVA 90C ®

- INNOV6000

- INNOV6 ICE

- INNOVA Sabre

- Модули лазерных диодов

- Sting Модули лазерных диодов Ray и BioRay

- Комплект разработчика StingRay

- Принадлежности StingRay

- Мини-лазер

- Лазерные диодные модули со сверхмалым шумом

- Лазер PL-501

- Лазер Magnum II

- Видимый мини-модуль

- Лазеры OBIS

- Аксессуары OBIS LX / LS

- Кабель для лазеров OBIS (0.3 метра)

- Лазерный кабель OBIS (1 метр)

- Лазерный кабель OBIS (3 метра)

- Второй индикатор излучения OBIS LX / LS

- Пульт дистанционного управления OBIS LX / LS с 6 лазерами

- Радиатор OBIS LX / LS

- Лазерный блок OBIS LX / LS

- Пульт дистанционного управления OBIS LX / LS Scientific

- Пульт дистанционного управления OBIS LX / LS с одним лазером

- Блок питания OBIS LX / LS

- Объединитель лазерных лучей OBIS CellX

- OBIS CORE LS

- OBIS Galaxy Laser Комбайнер лучей

- OBIS LG CW Ультрафиолетовый лазер

- OBIS LX / LS

- OBIS LX / LS FP

- OBIS XT

- Аксессуары OBIS LX / LS

- Лазеры CUBE

- Аксессуары CUBE

- Модуль стабилизации длины волны

- Модули SureLock

- Длина волны

- Модуль стабилизации длины волны

- Стабилизированные диодные лазеры

- SureLock ™ TO Series Стабилизированные по длине волны лазеры TO Can

- CP Series Стабилизированные по длине волны лазеры с коллимированным TO Can

- SureLock ™ 785 нм / 830 нм / 976 нм / 1064 Рамановские лазеры типа «бабочка»

- SureLock ™ 785 нм / 830 нм / 976 нм / 1064 нм OEM-модуль лазера «бабочка»

- Серия SureLock ™ LM

- Серия высокомощных многомодовых двигателей LMFC

- Одночастотная серия LMFC

- Стабилизированный мини-стенд Laser

- RO Одночастотные лазеры

- Стабилизированные диодные лазеры

- Длина волны

- Маркирующие лазеры

- PowerLine AVIA NX

- PowerLine C

- PowerLine E

- PowerLine E 8 QT (AC)

- PowerLine

- PowerLine

- PowerLine Power

- PowerLine

- PowerLine

- PowerLine Rapid NX

- Наносекунда

- AVIA LX

- AVIA NX

- MATRIX QS DPSS Lasers

- FLARE NX

- Scientific Ultrafast

- 000 Oscillon

- 000 Семейство Chacovery Ultrafast

- 000

- Хамелеон Ультра

- Хамелеон Зрение

- Хамелеон V Аксессуар UE Harmonics

- Chameleon Compact OPO и MPX

- Семейство Mira

- Mira 900

- Mira-HP

- Fidelity HP

- Fidelity-2

- 000 Семейство Chacovery Ultrafast

- Levante IR Генератор

- Sting Модули лазерных диодов Ray и BioRay

- Mira-OPO

- Импульсные компрессоры

- Pulse Picker

- Импульсный переключатель для Mira 900

- Synchrolock-AP

- Vitara-CEP Stabilizer

- Лазеры

- Elite

- Ultrafast Amplifiers

- Libra Series

- Monaco HE

- RegA

- Revolution

- Аксессуары для усилителей

- Оптические параметрические усилители 1 кГц

- OPerA Solo kHz OPA

- Компрессор полосы второй гармоники (SHBC)

- OPAS-400 9000 kHz OPAS-400 9000

- Оптические параметрические усилители 250 кГц

- DFG 9800/9850

- OPA 9400/9450

- OPA 9800/9850

- CEP для усилителей Legend Elite

- Opera-F и Opera-HP для Monaco

- SSA

- Оптические параметрические усилители 1 кГц

- Ультракоротких импульсов (USP)

- Фемтосекундных лазеров

- Монако

- Пикосекундных лазеров

- HyperRapid NX

- Paladin Series

- Paladin Advanced 355

- Paladin

- Paladin Advanced 355

- Paladin

- Твердотельные лазеры с диодной накачкой

- Импульсные с модуляцией добротности

- Семейство DPSS-лазеров MATRIX

- Непрерывные волны (CW)

- Импульсные с модуляцией добротности

- Лазерные диодные модули

- Принадлежности для лазерных диодных модулей

- Колена на 90 °

- Фильтры помех

- Монтажные кронштейны

- Источники питания

- Ключ безопасности с дистанционной блокировкой

- Универсальный адаптер напряжения

- Принадлежности для лазерных диодных модулей

- Фемтосекундных лазеров

- Подсистемы

- Решения по обработке материалов, объединяющие лазеры, подачу луча и управляющую электронику.

- Резка

- StarFiber

- PowerLine C

- PowerLine E

- PowerLine F

- PowerLine AVIA NX

- PowerLine Сверхкороткие импульсные подсистемы

- NA

- Двигатель

- Drilling C

- PowerLine E

- PowerLine F

- PowerLine Rapid NX

- PowerLine Prime

- Структурирование поверхности, абляция, очистка и разметка

- PowerLine C

- PowerLine Power

- Power

- PowerLine Power

- AVIA NX

- PowerLine Rapid NX

- LFS / QFS

- Сварка

- Серия StarFiber

- Волоконный лазер StarFiber 150/300 P

- StarFiber 100-600 Волоконный лазер

- SmartSmartWeld +

- SmartSmartWeld +

- SmartSmartWeld +

- SLS200 класс

900 03 Обрабатывающие головки

- Серия StarFiber

- Machines & Systems

- Системы обработки материалов под ключ для резки, сварки, микроструктурирования и маркировки.

- Системы аддитивного производства

- Coherent CREATOR

- Режущие системы

- ExactCut 430

- META 5C

- META 10C

- Mube Advanced

- MPS Compact

- MPSut

- MPSut Flexible

- MPS

- UW180

- UW1200

- Excimer UV Systems

- GeoLasHD

- LineBeam

- UV Optical Components

- Uvblade

- VarioLas

Mark20003 VarioLas

Marking Advanced - Advanced XL

- CombiLine Basic

- EasyJewel

- EasyMark

- ExactMark 230

- LabelMarker Advanced

- LME-RM

- WaferLase ID

- EasyMark000 системы XL

- EasyMark000 XL

- 53 Связаться с компанией

- 53

- Щелкните здесь для поиска по названию продукта

- Dual Line c-SiP0003 Laser System AP

- Desktop

- ExactWeld 230

- ExactWeld 230 P

- Integral

- MPS

- MPS

- MPS

- Performance Family

- Профильные сварочные системы (PWS)

- Select

- UW150RT

- UW1200