Сварка карбидом

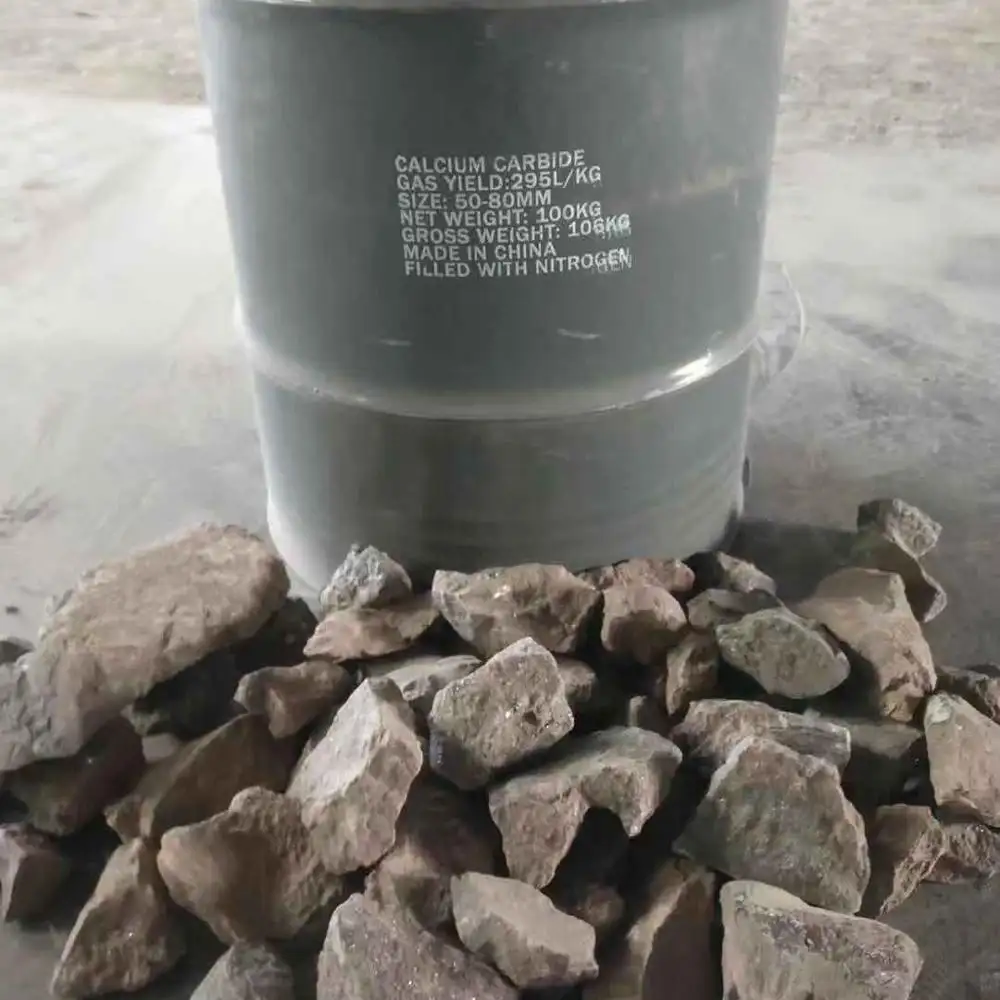

Сварка карбида, сделанного на основе кремния, подразумевает его непосредственный контакт с водой, в ходе которого выделяется значительное количество ацетиленового газа и много тепла. Из-за данной эксплуатационной характеристики обеспечить безопасное хранение данного материала не так-то просто. Для того чтобы это сделать, карбид кладут в абсолютно герметичные баки, выполненные из кровельного металла. В них должно помещаться от 100 до 130 кг.

При сварке карбидом выделяется большое количество ацетилена — газа, отличающегося быстрой воспламеняемостью, поэтому при открытии таких бидонов следует позаботиться, чтобы поблизости не было искр и открытого пламени.

Сварочные работы с использованием карбидной пыли с размером частиц 2 мм и менее производиться не будут, так как такая пыль практически моментально растворяется в воде.

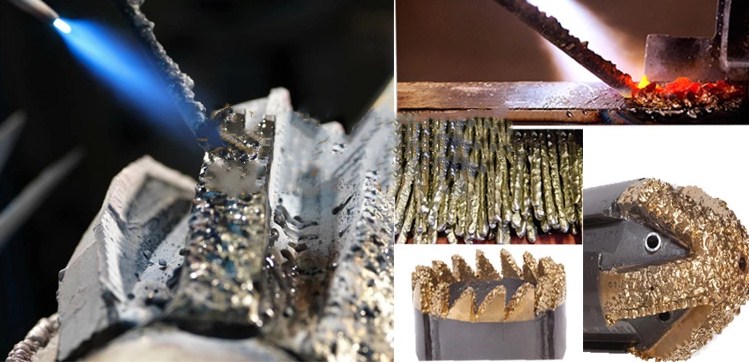

Карбид весьма широко используется для сварки газового типа, а также для резки металлов. Когда ацетилен начинает гореть вместе с кислородом, температура пламени может достигать свыше 3000 градусов по Цельсию. Это позволяет применять данный материал даже при работе с тугоплавкими материалами.

Какие меры безопасности нужны при работе с карбидом?

Выше говорилось, что карбид является взрывоопасным веществом, поэтому следует соблюдать определенные правила, которые помогут не допустить получения травм:

- Это вещество практически моментально вступает во взаимодействие с воздухом и водой, причем результатом данной химической реакции будет горючий ацетилен. Вследствие такого свойства карбида для сварки его следует хранить в абсолютно сухой и герметичной таре.

- Взрывоопасен не только выделяющийся газ, но и сам карбид, поэтому поблизости него не должно находиться искр или открытого пламени.

- Карбидная пыль с размером частиц менее 2 мм при попадании на кожу и глаза может вызвать раздражение, поэтому работать с материалом следует в защитных перчатках и в очках.

- Постоянная сварка с использованием карбида производится только в специальном помещении, где отсутствуют горючие вещества, а все предметы, находящиеся там, должны быть абсолютно несгораемыми. Хранить оборудование следует в полностью изолированных отсеках помещения. В нем должна быть оборудована система принудительной вентиляции.

- Генераторы ацетилена, использующие в своей работе карбид, категорически запрещено размещать в подвальных помещениях.

- Когда работы, связанные с проведением сварки, будут завершены, все загруженное вещество нужно будет выработать. Отработанные шлаки (они, как правило, представляют собой известковый налет) удаляются в бункер или в иное специально отведенное под это место.

- Нельзя курить поблизости от проведения работ, рядом с самим карбидом — использование открытого огня разрешено на расстоянии не менее 10 метров.

- Когда осуществляется транспортировка или хранение баллонов с ацетиленом, на клапаны в обязательном порядке надеваются защитные колпачки, также во время перевозки нельзя допускать соударения баллонов или тем более их падения. Производить транспортировку вместе с другими веществами также запрещено.

Как правильно применять карбид для проведения сварных работ?

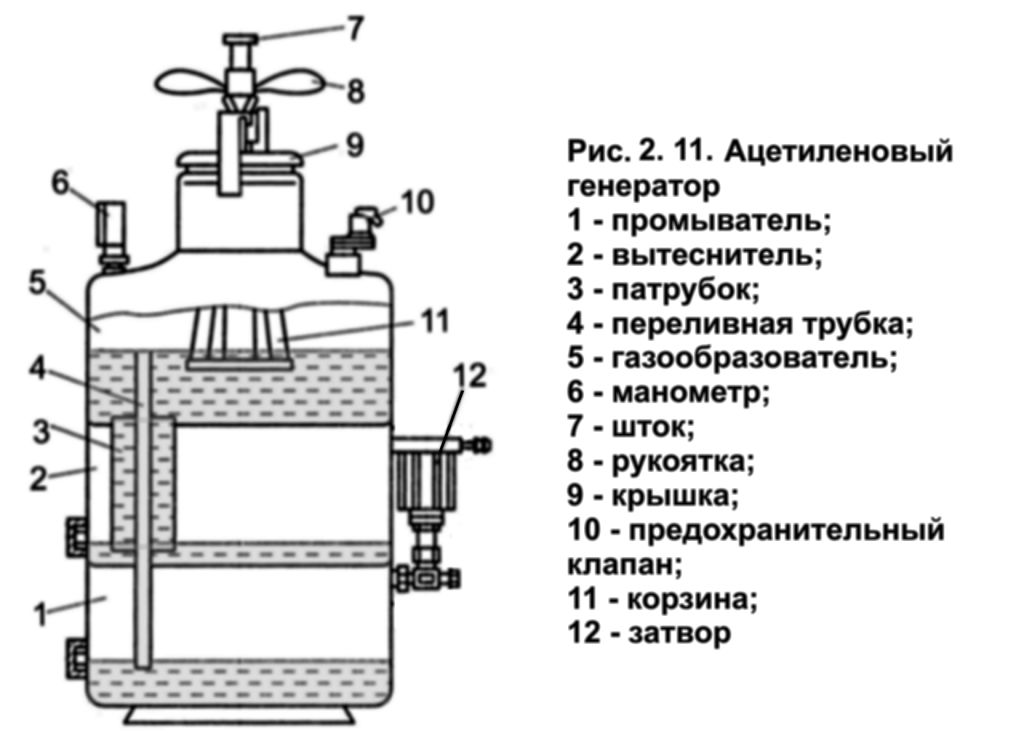

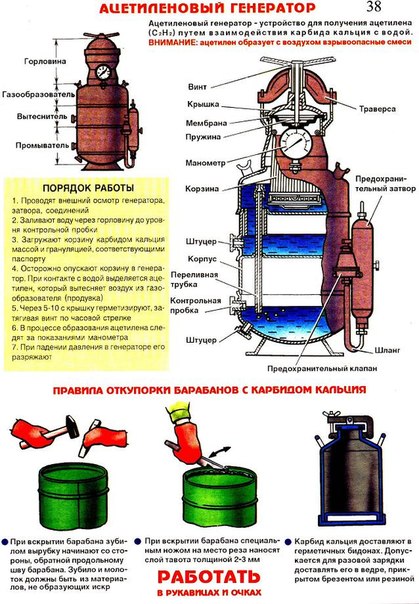

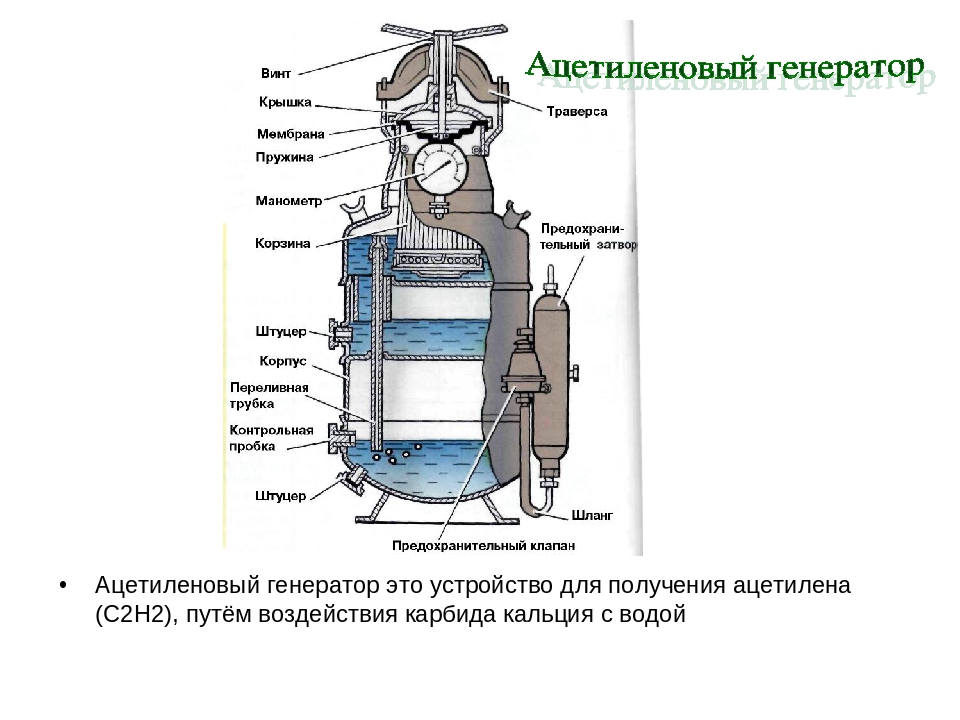

- Его куски укладывают в корзину, причем их величина не должна превышать 8 см в диаметре, так как такой размер позволяет обеспечить выделение наибольшего количества ацетилена. Всю карбидную пыль предварительно удаляют, чтобы не допустить детонации материала во время работ.

- В аппарат, заполненный водой, устанавливают эту корзину, тщательно закрывая ее специальной крышкой, оснащенной винтом поперечной подачи.

- Начинают аккуратно вращать маховик винта, чтобы корзина постепенно опустилась в воду. Резкого погружения не допускают, так как это может привести к воспламенению газа и последующему взрыву. Карбид начнет постепенно реагировать с водой, выделяя значительные объемы ацетилена.

С того момента, как началось выделение ацетилена, можно приступать к проведению сварочных работ. Используют карбид для сварки стали, нержавеющих материалов, цветных металлов, а также разного рода заготовок, отличающихся достаточно высокой температурой плавления. В разобранном виде установка для ацетиленовой сварки является абсолютно безопасной.

Карбид для сварки: цена, принцип использования

Автор admin На чтение 3 мин. Просмотров 1.4k. Опубликовано

Карбид для сварки – вначале 80-х даже маленький кусочек этого вещества был настоящим сокровищем. Его обладатель поднимал свой «дворовой» статус до высоты ближайшей многоэтажки. Но наше поколение выросло и посмотрело на многие вещи под другим углом. В том числе и на карбид кальция. И сейчас это уже не сокровище, а источник ацетилена для газосварочного аппарата.

Как используют карбид кальция?

Рецепт карбидной бомбы мы приводить не будем. Нас интересует «гражданское» использование этого материала в формате «карбид-сварка». Эта схема употребления карбида предполагает контролируемое замачивание данного вещества в герметичной емкости, с последующим сбором продукта гидратации – горючего газа ацетилена.

Сам процесс использования карбида кальция выглядит следующим образом:

- Куски карбида загружают в корзину. Причем оптимальный размер кусков – 8 сантиметров в диаметре. Такие «камни» обеспечат оптимальный режим генерацию ацетилена.

А вот карбидную пыль в генераторе использовать нельзя – камешки диаметром менее 2 миллиметров выделяют газ практически мгновенно, что приводит к риску взрывной разгерметизации устройства.

А вот карбидную пыль в генераторе использовать нельзя – камешки диаметром менее 2 миллиметров выделяют газ практически мгновенно, что приводит к риску взрывной разгерметизации устройства. - Корзину помещают в аппарат, предварительно заполненный водой, горловину которого закрывают крышкой-траверсой с винтом поперечной подачи.

- Вращая маховик винта, вы погружаете корзину с карбидом в воду и даете старт процессу генерации ацетилена. Причем крупнокусковой карбид кальция — для сварки, напомним еще раз, нужен именно такой тип вещества — начинает «таять» постепенно и, увеличивая или уменьшая глубину погружения, можно управлять интенсивностью генерации горючего газа, поддерживая нужный уровень давления в горелке сварочного аппарата.

Таким образом, можно сказать, что карбид в сварке играет роль твердого «топлива», питающего ацетиленовый генератор. И без этого вещества использование ацетиленовых горелок было бы весьма затруднительно.

Ведь заполненную горючим веществом емкость под давлением (баллон) очень сложно транспортировать. А кусковой карбид достаточно сложить в железную банку, закрыть герметичной крышкой и перевозить на любые расстояния, поддерживая нулевую влажность материала.

А кусковой карбид достаточно сложить в железную банку, закрыть герметичной крышкой и перевозить на любые расстояния, поддерживая нулевую влажность материала.

Собственно, безопасность транспортировки и низкая цена карбида для сварки, килограмм которого выделяет до 250 литров ацетилена, поддерживают данную архаичную технологию стыковки металла даже в наше время высоких технологий.

Впрочем, работа с карбидом требует соблюдения некоторых правил безопасности. Ведь этот материал относится к достаточно опасным веществам.

Техника безопасности при использовании карбида кальция

На «заряженные» ацетиленовые генераторы распространяются те же правила, что действуют и в случае работы с прочими взрывоопасными баллонами. То есть, генератор ацетилена следует держать в вертикальном положении, используя только в случае отсутствия видимых повреждений корпуса (вмятин, трещин и так далее).

Кроме того, ацетиленовые генераторы нельзя использовать в подвалах или плохо проверчиваемых помещениях. Ведь этот горючий газ может взорваться от малейшей искры. Поэтому карбид кальция нужно оградить от контакта даже с атмосферной влагой.

Неиспользованный карбид, извлеченный из корзины генератора после окончания сварки, выбрасывают в специальный бункер. Повторное использование «подмоченного» материала не допускается.

И, да, возле генератора ацетилена категорически запрещается: курить, использовать для резки заготовок болгарку, включать электродуговой сварочный аппарат, разводить костры или просто поджигать горелку этого же аппарата. Отойдите от места сварки, как минимум на 10 метров.

Кстати, минимальная длина шланга от генератора до горелки равна именно 10 метрам.

Карбид кальция — Сварка металлов

Карбид кальция

Категория:

Сварка металлов

Карбид кальция

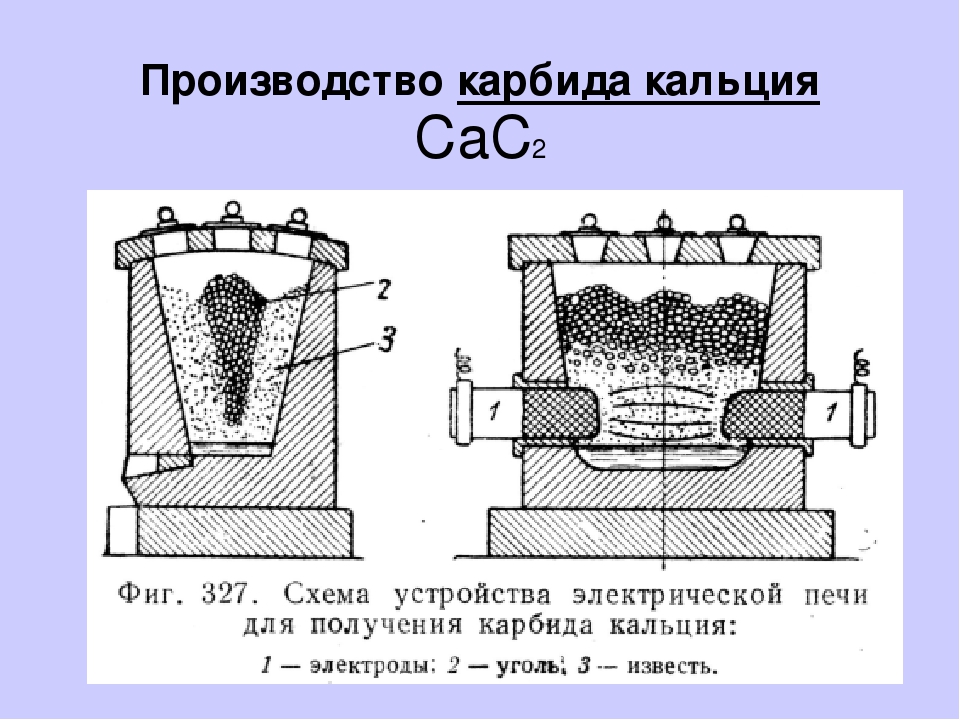

В настоящее время ацетилен в промышленных масштабах получается почти исключительно из карбида кальция СаС2 при взаимодействии его с водой. Другие методы получения ацетилена, например из нефти при обработке ее дуговыми разрядами, пока пе получили широкого применения.

Другие методы получения ацетилена, например из нефти при обработке ее дуговыми разрядами, пока пе получили широкого применения.

Карбид кальция получается в расплавленном виде и периодически выпускается из печи в формы, где, затвердевая, образует слитки-блоки. Расход электроэнергии на 1 т карбида кальция равен 3000—4000 кет-ч для мощных промышленных печей. Карбид кальция производится в больших размерах на крупных карбидных заводах для сварки и резки металлов, химических производств и других целей. Блоки карбида после остывания Дробят и сортируют по величине кусков. Товарный карбид выпускается семи грануляций, от 2—4 до 80—100 мм. Карбидная пыль, получающаяся при дроблении, непригодна для нормальных ацетиленовых генераторов из-за слишком энергичного разложения водой, перегрева и опасности взрыва.

Гранулированный карбид упаковывают в барабаны из тонколистового железа, герметически закрывающиеся, барабан вмещает 100—120 кг карбида. Технический карбид содержит 10—15% примесей, преимущественно непрореагировавших угля и извести; 1 кг химически чистого СаС2 дает около 370 л ацетилена С и 760 мм рт. ст.). Технический карбид по действующему плавающего колокола (рис. 1).

ст.). Технический карбид по действующему плавающего колокола (рис. 1).

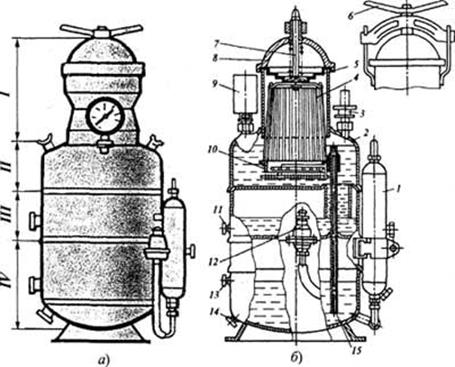

В генераторах среднего давления, до 3000 мм вод. ст., газгольдер устроен по принципу сообщающихся сосудов, верхний резервуар открыт и сообщается с атмосферой (рис. 2). Давление ацетилена не остается постоянным и зависит от количества его в газгольдере. С увеличением количества ацетилена разность уровней верхнего и нижнего резервуаров и давление ацетилена возрастает, с уменьшением количества ацетилена в газгольдере давление его снижается. У генераторов с давлением свыше 3000 мм вод. ст. (0,3 кГ/см2) газосборником обычно является резервуар постоянного объема, не сообщающийся с атмосферой.

Рис. 1. Газгольдер с плавающим колоколом

Рис. 2. Газгольдер типа сообщающихся сосудов

При повышении давления сверх допустимого предела избыток ацетилена выпускают в атмосферу через предохранительный клапан. Генераторы этого типа изготовляют на рабочее давление до 15 000 мм вод. ст. Давление в газгольдере меняется пропорционально находящемуся в нем количеству ацетилена. Генераторы часто имеют автоматические устройства для поддержания более постоянного рабочего давления ацетилена.

Давление в газгольдере меняется пропорционально находящемуся в нем количеству ацетилена. Генераторы часто имеют автоматические устройства для поддержания более постоянного рабочего давления ацетилена.

Для питания сварочных горелок желательно иметь возможно более высокое давление ацетилена. Повышение давления улучшает работу сварочных инжекторных горелок, облегчает подачу ацетилена по трубопроводам, уменьшает колебания давления газа у горелки в процессе сварки. Ацетилен под давлением порядка 6000—10 000 мм вод. ст. позволяет работать безынжекторными горелками высокого давления, простыми по конструкции, надежными в работе, обеспечивающими максимальные устойчивость и постоянство сварочного пламени. Поэтому технологически для сварки ацетиленовый генератор тем лучше, чем выше давление производимого им ацетилена.

Реклама:

Читать далее:

Очистители ацетилена

Статьи по теме:

ГОСТ 30430-96

ГОСТ 30430-96

Группа В05

МКС 25. 160.10

160.10

ОКСТУ 0072

Дата введения 2002-01-01

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы», Институтом электросварки им. Е.О.Патона Национальной Академии наук Украины

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 10 от 03.10.96)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главгосинспекция «Туркменстандартлары» |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 16 января 2001 г. N 13-ст межгосударственный стандарт ГОСТ 30430-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

N 13-ст межгосударственный стандарт ГОСТ 30430-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на технологические процессы ручной и механизированной дуговой сварки, применяемые при исправлении дефектов чугунного литья, восстановлении поврежденных чугунных деталей и создании литосварных изделий из чугуна.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

Общие эргономические требования

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.004-75 Система стандартов безопасности труда. Термическая обработка металлов. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.034-85 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировка*

_______________

* На территории Российской Федерации действует ГОСТ 12.4.034-2001 «Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировка», здесь и далее по тексту. — Примечание изготовителя базы данных.

— Примечание изготовителя базы данных.

ГОСТ 12.4.035-78 Система стандартов безопасности труда. Щитки защитные лицевые для электросварщиков. Технические условия

ГОСТ 12.4.123-83 Система стандартов безопасности труда. Средства коллективной защиты от инфракрасных излучений. Общие технические требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1585-85 Чугун антифрикционный для отливок. Марки

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

Классификация и общие технические условия

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 19200-80 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 28394-89 Чугун с вермикулярным графитом для отливок. Марки

N 1009-73 Санитарные правила при сварке, наплавке и резке металлов

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3. 1 графитизирующие элементы: Химические элементы, способствующие выделению графитной фазы при кристаллизации чугуна.

1 графитизирующие элементы: Химические элементы, способствующие выделению графитной фазы при кристаллизации чугуна.

3.2 литосварное изделие: Изделие, полученное сваркой литых (чугунных) заготовок.

3.3 модифицирующие элементы: Химические элементы, обеспечивающие изменение (модифицирование) формы графита от пластинчатой до шаровидной при кристаллизации чугуна.

3.4 подформа: Форма, изготовленная из формовочного материала по месту дефекта на отливке, для удержания жидкого металла при заварке дефекта и придания восстановленной части отливки требуемой формы и размеров.

Определение литейных дефектов по ГОСТ 19200.

4 Обозначения и сокращения

— сила сварочного тока, А;

— напряжение на сварочной дуге, В;

— скорость сварки, м/ч;

— скорость подачи электродной проволоки, м/ч;

— временное сопротивление разрыву, МПа;

— относительное удлинение, %;

НД — нормативный документ.

5 Требования

5.1 Требования к отливкам, деталям, заготовкам и материалам

Дуговой сварке подлежат отливки, детали и заготовки из серых чугунов (с пластинчатой формой графита) всех марок по ГОСТ 1412, ковких (с графитом хлопьевидной формы) всех марок по ГОСТ 1215, антифрикционных (с пластинчатой формой графита) всех марок по ГОСТ 1585, высокопрочных (с червеобразным графитом) всех марок по ГОСТ 28394 и высокопрочных (с шаровидным графитом) всех марок по ГОСТ 7293.

В качестве электродных материалов при дуговой сварке чугуна используют покрытые электроды (далее — электроды), порошковые проволоки и проволоки сплошного сечения на основе черных или цветных металлов.

Электродные материалы при сварке чугуна должны обеспечивать получение металла шва (наплавленного металла) сварного соединения, по химическому составу и структуре аналогичного основному металлу или (в случае применения электродов на основе никеля, меди или железа) более пластичного, чем чугун, сплава.

Типы металла шва (наплавленного металла) и соответствующие им рекомендуемые марки и сортамент сварочных материалов для дуговой сварки чугуна приведены в таблице А.1.

5.1.1 Требования к составу, характеристикам, свойствам свариваемых материалов

Химический состав и механические свойства свариваемых конструкционных чугунов должны соответствовать требованиям ГОСТ 26358.

Электроды для ручной дуговой сварки чугуна в части размеров и прочности покрытия, сварочно-технологических свойств, упаковки, хранения и транспортирования должны удовлетворять требованиям ГОСТ 9466.

Порошковые проволоки для механизированной дуговой сварки чугуна в части состояния поверхности, наполнения порошком, размеров и массы мотка, сварочно-технологических свойств, упаковки, хранения и транспортирования должны удовлетворять требованиям ГОСТ 26271.

Проволоки сплошного сечения для механизированной дуговой сварки чугуна в части состояния поверхности, размеров и массы мотка, сварочно-технологических свойств, упаковки, хранения и транспортирования должны удовлетворять требованиям ГОСТ 16130.

Формовочная смесь, используемая для изготовления подформ, должна обеспечивать удержание ванны жидкого металла и получение требуемых формы и размеров заваренного дефекта в соответствии с требованиями НД на отливку или деталь.

5.1.2 Требования к способам и порядку подготовки материалов, заготовок

Удаление формовочной смеси, пригара, ржавчины, накипи, масел и других загрязнений на отливках, деталях или заготовках осуществляют механической зачисткой, химическим травлением, выжиганием с помощью газового пламени, кипячением в щелочных ваннах и другими способами. Выбор способа очистки и порядок его выполнения устанавливаются НД на чугунные отливки, детали или заготовки.

Подготовка чугунных заготовок под сварку должна включать:

зачистку поверхностей заготовок в месте сварки;

выполнение разделки;

обезжиривание кромок разделки;

сборку заготовок с применением струбцин или прихваток;

установку в нужное положение.

Подготовка чугунных отливок под заварку дефектов должна включать:

зачистку поверхностей отливок в месте литейного дефекта;

разделку дефектов до их полного удаления;

изготовление подформ по месту сквозных или краевых дефектов.

Подготовка поврежденных чугунных деталей под восстановительную сварку должна включать:

зачистку поверхностей деталей в месте повреждения;

выполнение разделки;

засверловку концов трещин;

обезжиривание кромок разделки;

сборку с отбитыми частями или вставками с применением прихваток;

установку в нужное положение.

При подготовке чугунных заготовок под сварку литосварных изделий, а также при разделке трещин на поврежденных деталях с толщиной стенки до 30 мм должны применяться только механические способы, а способы термической резки (строжки) не допускаются.

При подготовке отливок с толщиной стенки более 30 мм для исправления литейных дефектов заваркой допускается применение для разделки воздушно-дуговой резки (строжки) или специализированных электродов для резки.

Концы трещин на поврежденных деталях из чугуна следует засверлить. Для надежного выявления концов трещин следует применять травление зачищенной поверхности слабыми растворами (2-4%) азотной или соляной кислоты. Порядок выполнения засверловки и травления трещин определяется НД на деталь.

Подформу на дефектной части отливки выполняют из огнеупорной формовочной смеси следующего состава: песок кварцевый — 4 части, глина белая огнеупорная — 4 части, графит — 2 части. Порядок подготовки смеси и нанесения ее на отливку устанавливается НД на отливки. Для изготовления подформ допускается использовать также графитовые пластины, огнеупоры и др.

5.1.3 Требования к методам контроля материалов, заготовок

Входной контроль материалов и заготовок осуществляют по параметрам и методам, установленным в НД на продукцию.

При подготовке чугунных заготовок под сварку в литосварное изделие проверяют:

соответствие марок чугуна заготовок марке чугуна литосварного изделия;

отсутствие внешних литейных дефектов: трещин, раковин, усадочной пористости, рыхлот, спаев и др. ;

;

соответствие формы и внешнего вида заготовок чертежам техническим условиям.

При сборке заготовок под сварку в литосварное изделие проверяют:

соответствие формы и основных размеров собранного под сварку изделия рабочим чертежам;

соответствие зазора в корне разделки под сварку заданному значению согласно НД на сварное изделие;

отсутствие следов масла, жиров и других загрязнений на кромках разделки.

5.1.4 Требования к маркировке материалов, заготовок

Маркировка материалов и заготовок, а также последовательность нанесения дополнительных реквизитов маркировки должны быть указаны в НД на материалы и заготовки конкретных видов.

5.1.5 Нормы расхода материалов

Нормы расхода основных материалов должны быть указаны в НД на продукцию конкретных видов.

Ориентировочные нормы расхода сварочных материалов приведены в таблице А.2.

5.2 Требования к технологическому процессу

Основное требование к технологическому процессу дуговой сварки конструкционных чугунов — обеспечение равнопрочности сварных соединений и основного металла. Только в отдельных случаях, оговоренных в НД на отливки и детали, допускается ухудшение механических свойств сварных соединений ( и ) до 25% сравнительно с механическими свойствами основного металла.

Только в отдельных случаях, оговоренных в НД на отливки и детали, допускается ухудшение механических свойств сварных соединений ( и ) до 25% сравнительно с механическими свойствами основного металла.

Процессы ручной и механизированной дуговой сварки чугуна выполняют на постоянном токе прямой или обратной полярности. Проволоки сплошного сечения или порошковые проволоки должны подаваться в зону сварки непрерывно, без рывков и задержек. Коэффициент использования электродных материалов не должен превышать пределы, установленные в таблицах А.3, А.4.

5.2.1 Требования к составу и последовательности операций технологического процесса

5.2.1.1 Сварка изделий

Технологический процесс дуговой сварки литосварных изделий из чугуна включает операции:

предварительный подогрев заготовок в сборе;

сварку изделия;

контроль качества сварных соединений;

испытание литосварных изделий.

Предварительный подогрев заготовок, собранных под сварку, выполняют в электропечи или газовым пламенем.

Дуговую сварку изделий из чугуна осуществляют, в основном, механизированными методами с использованием проволок сплошного сечения: ПАНЧ-11, ПАНЧ-12, МН-25 и др. — без предварительного подогрева (или с предварительным подогревом изделия до температуры 200-300 °С) или порошковых проволок: ПП-АНЧ-5, ППСВ-7 и др. — с предварительным подогревом изделия до температуры 400-600 °С. Однако при сварке изделий из чугуна предпочтительно использование автоматизированных процессов дуговой сварки, так как они выполняются без перерывов при небольшом расходе электродных материалов. В случае многопроходной сварки процесс может прерываться на зачистку швов, кантовку изделия, изменение режима сварки.

В случае необходимости сварные изделия подвергают термической обработке (отжигу) для снятия остаточных сварочных напряжений. Режимы термической обработки устанавливают в соответствии с НД на сварное изделие.

Требования к контролю качества сварных соединений чугуна — в соответствии с 5. 8.

8.

5.2.1.2 Исправление литейных дефектов на отливках

Технологический процесс дуговой сварки (заварки) дефектов на чугунных отливках включает операции:

предварительный подогрев отливок;

сварку (заварку) дефектов;

контроль качества сварных соединений;

испытание отливок с исправленными дефектами.

Предварительный подогрев отливок с разделанными дефектами и подформами на них выполняют в электропечи, газовыми горелками или на горне с коксом.

Ручную дуговую сварку (заварку) дефектов осуществляют на чугунных отливках из серого чугуна с пластинчатым графитом электродами ЭЧ-1, ЭЧ-2, ЦЧ-5, на отливках из высокопрочного чугуна с шаровидным графитом — электродами ЭВЧ-1.

Механизированную дуговую сварку (заварку) дефектов на отливках из серого чугуна с пластинчатым графитом осуществляют с применением порошковых проволок ПП-АНЧ-2, ППСВ-7, на отливках из высокопрочного чугуна с шаровидным графитом — проволоки ПП-АНЧ-5.

Сварку (заварку) дефектов с предварительным подогревом отливок выполняют только в нижнем положении.

Дефекты с объемом наплавленного металла до 100000 мм заваривают непрерывно от краев к центру с подваркой усадки. Дефекты с большим объемом наплавленного металла разбивают на участки по форме в виде круга (диаметром 100 мм) или квадрата (100х100 мм). Заварку начинают с участка, расположенного в наиболее глубоком месте. Далее заваривают (наплавляют) последовательно участки толщиной примерно 10 мм с небольшим перекрытием заваренных участков. Между заваркой отдельных участков делают небольшие перерывы для зачистки поверхности шва (наплавки).

Замедленное охлаждение отливки с заваренным дефектом осуществляют с использованием тех же средств, которые применяют для предварительного подогрева.

В случае необходимости отливки с исправленными дефектами подвергают термической обработке (отжигу) для снятия остаточных сварочных напряжений и обеспечения обрабатываемости сварных соединений механическим инструментом. Режимы термической обработки устанавливают в соответствии с НД на отливки.

Режимы термической обработки устанавливают в соответствии с НД на отливки.

Требования к контролю качества чугунных отливок с исправленными литейными дефектами в соответствии с 5.8.

5.2.1.3 Восстановление деталей

Технологический процесс дуговой сварки разрушенных или изношенных чугунных деталей включает операции:

сварку поврежденных деталей;

контроль качества сварных соединений;

испытание восстановленных деталей.

Предварительный подогрев при дуговой сварке поврежденных чугунных деталей, как правило, не применяют.

Ручную дуговую сварку поврежденных чугунных деталей осуществляют с использованием покрытых электродов на никелевой (ОЗЧ-3, ОЗЧ-4, МНЧ-2), никележелезной (ОЗЖН-1), медной (ОЗЧ-2, ОЗЧ-6) или железной (ЦЧ-4) основе. Сварку ведут швами длиной 30-50 мм с перерывами на охлаждение и зачистку швов. Длинные трещины разбивают на участки длиной 50-60 мм и сварку осуществляют по участкам в определенном порядке в соответствии с НД на восстанавливаемую деталь. Таким же образом ведут сварку отбитых частей или вставок. Сварные швы, выполненные электродами со стержнем из никелевых сплавов, как правило, проковывают молотком непосредственно после обрыва дуги. При использовании электродов с медным стержнем проковка швов обязательна.

Таким же образом ведут сварку отбитых частей или вставок. Сварные швы, выполненные электродами со стержнем из никелевых сплавов, как правило, проковывают молотком непосредственно после обрыва дуги. При использовании электродов с медным стержнем проковка швов обязательна.

Механизированную дуговую сварку поврежденных чугунных деталей осуществляют с использованием проволок сплошного сечения на медной (МН-25) или никелевой (ПАНЧ-11, ПАНЧ-12) основе. Сварку ведут швами длиной 60-80 мм (проволокой ПАНЧ-11 до 150 мм) с перерывами на охлаждение. Длинные трещины разбивают на участки длиной 80-100 мм и осуществляют сварку по участкам в определенном порядке в соответствии с НД на восстанавливаемую деталь. Допускается сварные швы проковывать.

В случае необходимости восстановленные детали подвергают термической обработке (отжигу) для снятия остаточных сварочных напряжений и обеспечения обрабатываемости сварных соединений механическим инструментом. Режимы термической обработки устанавливают в соответствии с НД на деталь.

Требования к контролю качества восстановленных сваркой чугунных деталей в соответствии с 5.8.

5.2.2 Требования к режимам и параметрам технологического процесса

Дуговую сварку конструкционных чугунов выполняют с использованием покрытых электродов, порошковых проволок и проволок сплошного сечения.

5.2.2.1 Режимы сварки покрытыми электродами

Рекомендуемые режимы ручной дуговой сварки чугуна и коэффициенты использования электродов приведены в таблице А.3.

5.2.2.2 Режимы сварки порошковыми проволоками

Рекомендуемые режимы сварки чугуна порошковыми проволоками, а также коэффициенты использования порошковых проволок приведены в таблице А.4.

5.2.2.3 Режимы сварки проволоками сплошного сечения

Рекомендуемые режимы сварки чугуна проволоками сплошного сечения приведены в таблице А.5.

5.3 Требования к основному и вспомогательному технологическому оборудованию

5. 3.1 Требования к основному технологическому сварочному оборудованию

3.1 Требования к основному технологическому сварочному оборудованию

Электродержатели для ручной дуговой сварки чугуна электродами диаметром 2-6 мм должны удовлетворять требованиям ГОСТ 14651.

При механизированной дуговой сварке чугуна проволоками сплошного сечения или порошковыми проволоками основное технологическое оборудование должно обеспечивать равномерную подачу электродной проволоки в зону сварки со скоростью ее плавления и поддержание на заданном уровне параметров режима сварки, в первую очередь сварочного тока и напряжения дуги в соответствии с ГОСТ 18130.

Скорость подачи проволоки сплошного сечения регулируют от 50 до 150 м/ч, а порошковой проволоки — от 80 до 350 м/ч.

Источники питания для механизированной дуговой сварки чугуна (сварочные преобразователи или выпрямители постоянного тока) должны иметь жесткую или пологопадающую внешнюю характеристику.

5.3.2 Требования к механическому и вспомогательному технологическому оборудованию

Механическое оборудование, применяемое при сварке литосварных изделий из чугуна, должно соответствовать требованиям ГОСТ 21694.

Требования к вспомогательному технологическому оборудованию устанавливают в конструкторской документации на изделие.

5.4 Требования к технологической оснастке

Требования к технологической оснастке устанавливают в конструкторской документации на изделие.

5.5 Требования к характеристикам рабочего места, производственного помещения

Участок для дуговой сварки чугуна должен быть расположен в хорошо освещенном вентилируемом помещении, по объему и площади соответствующем санитарным нормам.

Организация рабочих мест сварщиков должна соответствовать требованиям ГОСТ 12.2.032 и ГОСТ 12.2.033.

На участке должны быть расположены посты ручной и (или) механизированной дуговой сварки, устройство для предварительного, сопутствующего и последующего подогрева заготовок или отливок и деталей, оборудованное место для подготовки заготовок под сварку (разделка дефектов, изготовление подформы на разделанном дефекте и др. ), оборудованное место для контроля качества сварных соединений, устройства для отвода и локализации выделяющихся при сварке аэрозолей.

), оборудованное место для контроля качества сварных соединений, устройства для отвода и локализации выделяющихся при сварке аэрозолей.

В зависимости от массы чугунных заготовок, отливок или деталей участок следует размещать в зоне действия цехового крана достаточной грузоподъемности или других грузоподъемных механизмов.

Питание участка электроэнергией должно быть от отдельного распределительного щита мощностью 20-100 кВ·А (при количестве постов от 1 до 5).

На постах дуговой сварки чугуна не должно быть сквозняков.

5.6 Требования к контролю технологического процесса

Контроль выполняют на всех стадиях дуговой сварки чугуна от подготовки отливок, деталей и заготовок до контроля качества сварных соединений.

На стадии подготовки проверяют чистоту поверхностей, зачищенных под сварку: отсутствие на них загрязнений и дефектов литейного происхождения — раковин, пористости, засоров, микротрещин и др. Для этого применяют методы визуального контроля с использованием луп и увеличительных стекол, а также травление слабыми растворами кислот для более надежного выявления микротрещин.

Проверяют правильность подготовки разделок под сварку: угол раскрытия кромок, притупление и зазор в корне разделки, засверловку концов трещин.

Подформу на крупных литейных дефектах проверяют на обеспечение формы и размеров отливки после заварки дефекта согласно требованиям чертежа на изделие.

При выполнении сварки с предварительным подогревом заготовок или отливок требуемую температуру подогрева контролируют с точностью ±10 °С.

В процессе сварки проверяют напряжение и сварочный ток вольтметрами и амперметрами классом точности 0,5. Контроль тока и напряжения проводят в начале сварки, а при длительной заварке крупных дефектов порошковой проволокой — периодически через каждые 5-7 мин.

5.7 Требования к испытаниям

Требования к испытаниям устанавливают в конструкторской документации на изделие или восстановленную деталь (отливку).

Если литосварное изделие или восстановленная деталь (отливка) работают под давлением, то после сварки их подвергают гидравлическим испытаниям на герметичность сварных соединений избыточным давлением 0,2-1,0 МПа или «керосиновой пробе». Условия и параметры испытаний на герметичность устанавливают в НД на изделия или детали.

Условия и параметры испытаний на герметичность устанавливают в НД на изделия или детали.

5.8 Требования к качеству продукции

Сварные соединения чугуна, выполненные дуговой сваркой, должны обеспечивать служебные характеристики, установленные нормативным документом на изделие.

Сварные соединения чугуна, выполненные дуговой сваркой, подвергают визуальному контролю с применением луп или увеличительных стекол с двух-пятикратным увеличением. При визуальном контроле выявляют дефекты, выходящие на поверхность: трещины, поры, подрезы, непровары. Волосовидные трещины, трудно выявляемые визуально, обнаруживают методом цветной дефектоскопии в соответствии с ГОСТ 3242.

Контроль качества сварных швов допускается осуществлять растяжением до разрушения образцов-«свидетелей», вырезанных поперек шва по ГОСТ 6996 из сваренных стыковых соединений чугуна, из которого изготовлены изделия, и по технологии сварки этих изделий.

Внутренние дефекты: трещины, поры, шлаковые включения, непровары и др. — при толщине металла до 250 мм могут выявляться радиационным методом (рентгеновскими или -лучами) в соответствии с ГОСТ 3242.

— при толщине металла до 250 мм могут выявляться радиационным методом (рентгеновскими или -лучами) в соответствии с ГОСТ 3242.

В зависимости от назначения свариваемых изделий и условий их эксплуатации установлены два уровня требований к их качеству.

Первый уровень: механические свойства металла шва и околошовной зоны (временное сопротивление разрыву, относительное удлинение) должны быть не хуже соответствующих механических свойств чугуна, из которого изготовлены свариваемые детали. Металл шва (наплавленный металл) должен обрабатываться режущим инструментом. Наличие трещин и пор недопустимо.

Второй уровень: механические свойства металла шва и околошовной зоны могут быть на 25% хуже соответствующих механических свойств основного металла, наплавленный металл должен обрабатываться режущим инструментом. Наличие трещин и сквозных пор недопустимо. Допустимые дефекты устанавливают в НД на изделия из чугуна.

Требования к декоративной заварке поверхностных дефектов настоящим стандартом не устанавливаются, если требования к ним ниже, чем к конструктивным сварным соединениям.

5.9 Требования к маркировке продукции

Маркировка на литосварных изделиях из чугуна по НД на продукцию.

5.10 Требования к упаковке, транспортированию и хранению продукции

5.10.1 Требования к упаковке и транспортированию

Требования к упаковке и транспортированию отливок, заготовок и сварочных материалов устанавливают в НД на соответствующий вид продукции.

5.10.2 Требования к хранению

Требования к хранению отливок, заготовок и сварочных материалов устанавливают в НД на соответствующий вид продукции.

5.11 Требования безопасности

Санитарно-гигиенические условия на участках дуговой сварки чугунов в части требований к производственным помещениям, оборудованию, приспособлениям, отоплению, вентиляции и освещению должны удовлетворять Санитарным правилам при сварке, наплавке и резке металлов N 1009.

Сварочные работы следует выполнять в соответствии с требованиями настоящего стандарта, ГОСТ 12. 3.003, ГОСТ 12.3.004, ГОСТ 12.3.009, Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства и Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей*.

3.003, ГОСТ 12.3.004, ГОСТ 12.3.009, Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства и Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей*.

_______________

* Действуют «Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок» (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). — Примечание изготовителя базы данных.

Содержание вредных веществ в воздухе рабочей зоны, образующихся при дуговой сварке чугуна, должно соответствовать требованиям ГОСТ 12.1.005. Если система вентиляции не обеспечивает требуемого качества воздушной среды в рабочей зоне сварки, то необходимо применять средства индивидуальной защиты органов дыхания согласно требованиям ГОСТ 12.4.034.

При контроле за состоянием воздушной среды на рабочих местах необходимо проводить определение содержания сварочного аэрозоля с последующим определением в его составе растворимых, нерастворимых и адсорбированных фторидов, никеля, хрома, марганца, меди, кремния, железа и их соединений, а в газовой фазе — HF, SiF, СО, О и оксидов азота (в пересчете на NO).

При работе в условиях запыленности сварщики должны применять противопылевые респираторы ШБ-1 «Лепесток» по ГОСТ 12.4.028.

Для защиты органов зрения, работающих от излучений сварочной дуги в видимой, ультрафиолетовой и инфракрасной областях, следует применять щитки сварщика по ГОСТ 12.4.035. Средства защиты от теплового (инфракрасного) излучения должны соответствовать требованиям ГОСТ 12.4.123.

Спецодежда и обувь для сварщиков должны надежно защищать их от искр и брызг расплавленного металла, вредных излучений, влаги и других факторов производственной среды по ГОСТ 12.3.002.

Для защиты рук сварщиков следует обеспечивать рукавицами или перчатками, изготовленными из стойких против брызг материалов, с низкой теплопроводностью.

При выполнении сварочных работ в условиях повышенной опасности поражения электрическим током сварщиков, кроме спецодежды, следует обеспечивать диэлектрическими перчатками, галошами и ковриками.

При сварке крупногабаритных чугунных отливок с предварительным подогревом необходимо применять теплоизолирующие покрывала и осуществлять экранирование рабочей зоны сварщика.

Средства индивидуальной защиты работающих должны подвергаться периодическим контрольным осмотрам и проверкам в сроки, установленные НД.

Рабочие, связанные с дуговой сваркой чугуна, должны проходить предварительные и периодические медицинские осмотры не реже одного раза в год.

5.12. Требования к обеспечению охраны окружающей среды

Для охраны окружающей среды при дуговой сварке чугуна следует применять местные отсосы, удаляющие сварочный аэрозоль непосредственно из зоны горения дуги, и горелки для механизированной дуговой сварки со встроенными отсосами сварочного аэрозоля.

Твердая составляющая сварочного аэрозоля, образующегося при дуговой сварке чугуна, должна осаждаться на фильтрах очистки в системах вентиляции. Для защиты атмосферного воздуха от загрязнений вредными веществами, образующимися при выполнении сварочных работ, должны быть предусмотрены мероприятия в соответствии с требованиями ГОСТ 17.2.3.02.

5.

13 Требования к квалификации производственного персонала

13 Требования к квалификации производственного персонала

К выполнению работ по дуговой сварке конструкционных чугунов допускаются сварщики, прошедшие курс теоретического и практического обучения и аттестованные в соответствии с требованиями Правил аттестации сварщиков с присвоением квалификационного разряда не ниже IV для выполнения ручной дуговой сварки и не ниже III для выполнения механизированной сварки.

Порядок повышения квалификации, аттестации и переаттестации производственного персонала устанавливается предприятием, выполняющим работы.

ПРИЛОЖЕНИЕ А (рекомендуемое). Рекомендуемые сварочные материалы, ориентировочные нормы их расхода и режима сварки

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Таблица А.1 — Рекомендуемые марки и сортамент сварочных материалов для дуговой сварки чугуна

Тип металла шва (наплавленного металла) | Вид сварочного материала | Марка сварочного материала | Диаметр, мм |

Чугун с пластинчатым графитом | Электрод | ЭЧ-1, ЭЧ-2 | 12; 16 |

ЦЧ-5 | 3; 4; 5; 6 | ||

Порошковая проволока | ПП-СВ7, ПП-АНЧ2 | 3 | |

ППЧ-ЗМ, ППЧ-9 | 5 | ||

Чугун с шаровидным графитом | Электрод | ЭВЧ-1 | 8; 12; 14 |

Порошковая проволока | ПП-АНЧ5 | 3 | |

Легированная сталь | Электрод | ЦЧ-4 | 3; 4; 5 |

Медный сплав | Электрод | ОЗЧ-2 | 3; 4; 5; 6 |

ОЗЧ-6 | 2; 3; 4; 5 | ||

Проволока сплошного сечения | МН-25 | 1,6 | |

Высоконикелевый сплав | Электрод | ОЗЧ-3; ОЗЧ-4 | 2,5; 3; 4; 5 |

Проволока сплошного сечения | ПАНЧ-11 | 1,2 | |

Никележелезный сплав | Электрод | ОЗЖН-1 | 2,5; 3; 4; 5 |

Проволока сплошного сечения | ПАНЧ-12 | 1 | |

Никелемедный сплав (монель-металл) | Электрод | МНЧ-2 | 3; 4; 5; 6 |

Примечания | |||

Таблица А.2 — Ориентировочные нормы расхода сварочных материалов при дуговой сварке чугуна

Сварочный материал | Марка сварочного материала | Средний расчетный расход на 1 т годных отливок, деталей, кг |

Электроды с чугунным стержнем | ЭЧ-1, ЭЧ-2, ЭВЧ-1 | 0,15 |

Электрод со стальным стержнем | ЦЧ-5 | 0,002 |

Электрод со стальным стержнем и ванадием в покрытии | ЦЧ-4 | 0,008 |

Электроды с медным стержнем | ОЗЧ-2, ОЗЧ-6 | 0,05 |

Электроды с никелевым или никележелезным стержнем | ОЗЧ-3, ОЗЧ-4, ОЗЖН-1 | 0,02 |

Электрод с никелемедным стержнем | МНЧ-2 | 0,04 |

Порошковые проволоки 3 мм | ПП-АНЧ2, ПП-СВ7, ПП-АНЧ5 | 0,3 |

Порошковая проволока 5 мм | ППЧ-9, ППЧ-ЗМ | 0,4 |

Проволоки сплошного сечения | МН-25, ПАНЧ-11, ПАНЧ-12 | 0,02 |

Примечание — Расход формовочной смеси при заварке дефектов на отливках составляет 0,5 кг на 1 т годных отливок. | ||

Таблица А.3 — Рекомендуемые режимы ручной дуговой сварки чугуна

Марка электрода | Диаметр электрода, мм | Сила сварочного тока, А | Коэффициент использования электрода, % |

ЭЧ-1, ЭЧ2 | 12,0 | 1000-1100 | 70-80 |

16,0 | 1300-1400 | ||

ЦЧ-5 | 3,0 | 110-120 | 70-80 |

4,0 | 140-160 | ||

5,0 | 180-200 | ||

6,0 | 220-240 | ||

ЭВЧ-1 | 8,0 | 400-600 | 70-80 |

12,0 | 800-1000 | ||

14,0 | 1100-1300 | ||

ЦЧ-4 | 3,0 | 65-80 | 55-60 |

4,0 | 90-120 | ||

5,0 | 130-150 | ||

ОЗЧ-2 | 3,0 | 90-100 | 55-60 |

4,0 | 120-140 | ||

5,0 | 160-190 | ||

6,0 | 220-250 | ||

ОЗЧ-6 | 2,0 | 60-80 | 70-75 |

2,5 | 70-90 | ||

3,0 | 80-100 | ||

4,0 | 140-160 | ||

5,0 | 180-200 | ||

ОЗЧ-3, ОЗЧ-4 | 2,5 | 60-80 | 55-65 |

3,0 | 80-110 | ||

4,0 | 110-130 | ||

5,0 | 140-160 | ||

ОЗЖН-1 | 2,5 | 80-100 | 75-80 |

3,0 | 100-120 | ||

4,0 | 130-150 | ||

5,0 | 160-180 | ||

МНЧ-2 | 3,0 | 90-100 | 65-70 |

4,0 | 120-140 | ||

5,0 | 150-190 | ||

6,0 | 210-230 | ||

Примечания | |||

Таблица А.4 — Рекомендуемые режимы сварки чугуна порошковыми проволоками

Марка | Диаметр | Сила сварочного тока, А | Напряжение на сварочной дуге, В | Скорость подачи | Коэффициент использования порошковой |

ПП-АНЧ2 | 3,0 | 240-550 | 28-35 | 80-300 | 80-85 |

ПП-СВ7 | 3,0 | 280-400 | 32-36 | 100-200 | 85-90 |

ППЧ-3М | 5,0 | 400-700 | 35-40 | 150-300 | 80-85 |

ППЧ-9 | 5,0 | 1000-1300 | 50-60 | 230-300 | 80-85 |

ПП-АНЧ5 | 3,0 | 300-450 | 32-36 | 100-200 | 85-90 |

Примечания | |||||

Таблица А.5 — Рекомендуемые режимы сварки чугуна проволоками сплошного сечения

Марка проволоки | Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение на сварочной дуге, В | Скорость подачи |

МН-25 | 1,6 | 100-130 | 18-22 | 90-120 |

ПАНЧ-11 | 1,2 | 90-140 | 14-18 | 80-150 |

ПАНЧ-12 | 1,0 | 90-120 | 14-18 | 80-130 |

Примечания | ||||

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2001

Статьи — компания СПАРК

Дата публикации: 17.02.2020 15:46

Для повышения эффективности и облегчения сварочного процесса при обработке различных металлов широко применяется специальная проволока для сварки. Она позволяет обойтись без хрупких жестких электродов и автоматизировать подачу материала, необходимого для поддержания электрического разряда и образования сварного шва. Проволока представляет собой металлическую нить, изготовленную из очищенного от примесей металла или сплава. Также в ее состав входят различные легирующие компоненты. Она используется при сварке большинства марок стали, включая нержавеющие, чугуна, алюминия, меди и других материалов. Ее применяют при автоматической или полуавтоматической технологии сваривания.

Также в ее состав входят различные легирующие компоненты. Она используется при сварке большинства марок стали, включая нержавеющие, чугуна, алюминия, меди и других материалов. Ее применяют при автоматической или полуавтоматической технологии сваривания.

Существует несколько разновидностей проволоки для сварки металлов:

- стальная,

- нержавеющая,

- алюминиевая,

- омедненная,

- порошковая.

Стальная проволока для сварки

Она изготавливается из углеродистых или низколегированных сталей и отличается универсальностью применения. Ее используют для сварки различных металлоконструкций, металлических деталей и изделий. Такая проволока отлично подходит для создания неразъемных соединений при проведении строительных, монтажных, производственных работ. Сварка выполняется под флюсом без применения защитного или инертного газа. В качестве оборудования могут использоваться автоматические или полуавтоматические аппараты. Сварочная проволока общего назначения, применяемая для сварки стали, обычно содержит в себе определенное количество легирующих элементов. Они улучшают процесс сваривания, обеспечивают защиту шва от коррозии, позволяют стабилизировать дугу, а также решить другие технологические задачи. В качестве легирующих элементов обычно добавляются марганец, хром, кремний и никель.

Они улучшают процесс сваривания, обеспечивают защиту шва от коррозии, позволяют стабилизировать дугу, а также решить другие технологические задачи. В качестве легирующих элементов обычно добавляются марганец, хром, кремний и никель.

Нержавеющая проволока

Для ее изготовления используются высоколегированные коррозионностойкие стали. Она применяется в сварке нержавеющих сплавов в среде защитных газов. Обычная стальная проволока не подходит для подобных ситуаций. Это связано с тем, что сварные швы будут неустойчивыми к коррозии, что снизит общую коррозионную стойкость готового изделия. Нержавеющая проволока изготавливается в соответствии с ГОСТ 18143-72. Для ее производства могут применяться разные марки сталей, наиболее популярной из которых считается 12Х18Н10Т. Она отличается высоким содержанием хрома и никеля, а также наличием титана и других легирующих элементов. Различается по чистоте химического состава. Изделия с маркировкой А обладают стандартным содержанием загрязняющих примесей серы и фосфора. В проволоке, обозначенной АА, количество примесей минимально.

В проволоке, обозначенной АА, количество примесей минимально.

Алюминиевая проволока для сварки

Она применяется для сварки деталей, изготовленных из алюминия и алюминиевых сплавов. Сваривание выполняется в среде защитного газа, в качестве которого обычно используется аргон. Высококачественная проволока способна обеспечить создание надежных и долговечных соединений. Полученный сварочный шов обладает аналогичными или более высокими прочностными и другими физико-механическими характеристиками, чем у основного материала. Он отличается устойчивостью к образованию горячих трещин, пластичностью соединения, способностью противостоять коррозионным процессам. Химический состав может различаться в зависимости от разновидности изделия. Помимо алюминия она может содержать марганец, кремний и другие легирующие добавки.

Омедненная проволока для сварки металла

В отличие от обычной стальной проволоки, омедненная обладает специальным покрытием из медного сплава. Его толщина составляет несколько микрометров, а основной задачей является гарантия надежного контакта со свариваемой деталью. Омедненная проволока упрощает рабочий процесс, а также придает шву дополнительные прочностные характеристики. Готовое соединение способно переносить механические нагрузки, удары, резкие перепады температуры, разрывающие усилия, высокотемпературные воздействия. Еще одним преимуществом является малое количество брызг, что позволяет сократить затраты на расходные материалы. Также она обеспечивает более высокую скорость сварочного процесса.

Омедненная проволока упрощает рабочий процесс, а также придает шву дополнительные прочностные характеристики. Готовое соединение способно переносить механические нагрузки, удары, резкие перепады температуры, разрывающие усилия, высокотемпературные воздействия. Еще одним преимуществом является малое количество брызг, что позволяет сократить затраты на расходные материалы. Также она обеспечивает более высокую скорость сварочного процесса.

Порошковая проволока

Она представляет собой трубчатую конструкцию, заполненную металлическим порошком и специальным флюсом. Ее применяют не только для сварки, но и для наплавки материалов. Она позволяет решить многие проблемы, связанные с механизацией сварочных и наплавочных работ на открытых площадках или в полевых условиях. Благодаря порошковой проволоке можно в 2–5 раз повысить производительность технологических процессов, обойтись без трудоемких процедур удаления металлических брызг, обеспечить безупречное качество швов. Эти электроды отлично подходят для стыковых, нахлесточных, угловых соединений. Они применяются при автоматической и полуавтоматической сварки углеродистых и низколегированных сталей в среде аргона или углекислого газа.

Они применяются при автоматической и полуавтоматической сварки углеродистых и низколегированных сталей в среде аргона или углекислого газа.

Маркировка сварочной проволоки для сварки стали

Правила обозначения регламентируются ГОСТ 2246-70. Маркировка состоит из набора цифр и букв, которые содержат в себе следующую информацию:

- диаметр;

- назначение;

- процентное содержание углерода и наличие различных легирующих элементов;

- соответствие повышенным требованиям к чистоте;

- способ выплавки;

- нормативный документ.

Марка свариваемой стали | Условия и требования эксплуатации изделий | Марка сварочной проволоки |

03Х18Н11 03Х18Н12 03Х18Н10АГ3 04Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т 08Х22Н6Т 08Х18Н12Б 08Х18Н12Т 10Х18Н9ТЛ 10Х17Н12М2Т 0Х17Н13М3Т 08Х21М2Т | Работа изделий в агрессивных средах типа азотной кислоты | св-01Х19Н9 |

Требования к металлу шва по стойкости к МКК, как в исходном состоянии, так и после кратковременной выдержки в интервале критических температур | ||

Сварка разнородных сталей | св-07Х25Н13, св-07Х19Н10Б | |

Сварка деталей емкостного и реакторного оборудования. | св-04Х19Н9, св-06Х19Н9Т св-04Х19Н9С2 | |

Температура рабочей среды не выше 450оС. Требования по стойкости металла шва к МКК не предъявляются. | св-08Х20Н9Г2Б | |

Температура рабочей среды выше 350оС. Требования по стойкости металла шва к МКК. | св-07Х19Н10Б св-05Х20Н9ФБС | |

Работа изделий в агрессивных средах с температурой до 350оС. Требования к металлу шва по стойкости к МКК. | св-04Х18Н11М3 | |

06ХН28МДТ 03ХН28МДТ 03Х21Н21М4ГБ 03Х23Н25М3Д3Т | Сварка ответственных деталей оборудования, преимущественно толщиной до 12мм, работающих в средах серной и фосфорной кислот, с примесями фосфорных соединений. | св-01Х23Н28М3Д3Т |

03Х16Н15М3 | Сварка ответственных деталей оборудования, работающих в средах высокой агрессивности. | св-01Х19Н18Г10АМ4 |

03Х17Н14М2 | ||

08Х17Н13М2Т | ||

08Х17Н15М3Т | ||

09Х16Н15М3Б | ||

20Х23Н13 20Х23Н18 25Х25Н20С2 | Работа в окислительной средах при температуре до 1000оС | св-07Х25Н13 |

св-07Х25Н12Г2Т, св-06Х25Н12ТЮ, св-08Х25Н13БТЮ | ||

20Х20Н14С2 20Х25Н20С2 45Х45Н20С2 | Тонкостенная конструкция. Науглероженная рабочая среда с температурой не выше 1000оС. Требования по стойкости металла шва к МКК. | св-08Х21Н10Г6 |

30ХГСА 30ХГСНА | Сварка отвественных конструкций из низколегированных и легированных сталей в закаленном состоянии без последующей термообработки, а также аустенитных сталей и их сочетание с низколегированными и легированными сталями. | св-10Х16Н25АМ6 |

12Х18Н9Б 08Х18Н12Т 08Х18Н12Б | Сварка с гарантированным аустенитно-ферритным швом | св-08Х19Н10Г2Б |

Рассмотрим особенности маркировки на конкретном примере. Например, обозначение Св-08Г2С-0 ГОСТ 2246-70 расшифровывается так:

- Св – проволока предназначена для сварочных работ;

- 08 – сплав содержит не более 0,08 % углерода;

- Г2 – до 2 % марганца;

- С – содержание кремния менее 1 %;

- О – изделие имеет омедненную поверхность;

- ГОСТ 2246-70 – отвечает требованиям данного стандарта.

Также из этой маркировки можно сделать вывод, что массовая доля легирующих элементов превышает 2,5 % (2 % марганца и 1 % кремния), а значит, данная сварочная проволока относится к легированным изделиям, которые подходят для сварки углеродистых и низколегированных сталей.

Материалы газовой сварки Статьи

Кислород при атмосферном давлении и обычной температуре — это газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20°С масса 1м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температура. Для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом. Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде. Сам кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения — к взрыву. Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги.

При атмосферном давлении и температуре 20°С масса 1м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температура. Для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом. Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде. Сам кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения — к взрыву. Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги. Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения. Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота ниже температуры жидкого кислорода на 13°С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу. Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора. Технический кислород транспортируют в стальных баллонах согласно требованиям ГОСТ 949-73 или в автореципиентах под давлением 15±0,5МПа (150±5кгс/см2) или 20±1,ОМПа (200 ±10кгс/см2) при 20°С. Для сварки и резки по ГОСТ 5583-78 выпускают технический кислород 1-го и 2-го сорта; 1-го сорта чистотой не менее 99,7% и 2-го сорта чистотой не менее 99,5%. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха (табл.

Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения. Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота ниже температуры жидкого кислорода на 13°С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу. Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора. Технический кислород транспортируют в стальных баллонах согласно требованиям ГОСТ 949-73 или в автореципиентах под давлением 15±0,5МПа (150±5кгс/см2) или 20±1,ОМПа (200 ±10кгс/см2) при 20°С. Для сварки и резки по ГОСТ 5583-78 выпускают технический кислород 1-го и 2-го сорта; 1-го сорта чистотой не менее 99,7% и 2-го сорта чистотой не менее 99,5%. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха (табл. 3.2.). Хранение и транспортировка наполненных баллонов при температуре выше 60°С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05МПа (0,5кгс/см2). Ацетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Ацетилен легче воздуха: 1м3 ацетилена при 20°С и атмосферном давлении имеет массу 1,09кг. Ацетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240 — 630°С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2% и более, а в смеси с кислородом при содержании — 2,8% и более. Взрыв ацетилено-воздушной или ацетилено-кис-лородной смеси может произойти от искры, пламени или сильного местного нагрева. Поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

3.2.). Хранение и транспортировка наполненных баллонов при температуре выше 60°С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05МПа (0,5кгс/см2). Ацетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Ацетилен легче воздуха: 1м3 ацетилена при 20°С и атмосферном давлении имеет массу 1,09кг. Ацетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240 — 630°С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2% и более, а в смеси с кислородом при содержании — 2,8% и более. Взрыв ацетилено-воздушной или ацетилено-кис-лородной смеси может произойти от искры, пламени или сильного местного нагрева. Поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда. В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300~1500°С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40% дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20°С должно быть 0,05-0, ШПа (0,5-1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9МПа (19 кгс/см2) при 20°С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700дм3/ч. Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300~1500°С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40% дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20°С должно быть 0,05-0, ШПа (0,5-1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9МПа (19 кгс/см2) при 20°С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700дм3/ч. Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900-2300°С, при которой протекает реакция: СаО+ЗС=СаС2 + СО I Расплавленный карбид кальция сливают из печи в формы-изложнкцы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40, 100, 130 кг. В карбиде кальция не должно быть более 3% частиц размером менее 2 мм (пыль). По ГОСТу 1460-81 устанавливаются размеры (грануляция) кусков карбида кальция: 2×8; 8×15; 15×25; 25×80 мм. При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом. Реакция разложения карбида кальция водой происходит по схеме: СаС2+ 2Н20 = С2Н2 + Са(ОН)2 Карбид Вода Газ Гашеная кальция ацетилен известь 1кг 0,562кг 0,406кг 1,156кг Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена.

Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900-2300°С, при которой протекает реакция: СаО+ЗС=СаС2 + СО I Расплавленный карбид кальция сливают из печи в формы-изложнкцы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40, 100, 130 кг. В карбиде кальция не должно быть более 3% частиц размером менее 2 мм (пыль). По ГОСТу 1460-81 устанавливаются размеры (грануляция) кусков карбида кальция: 2×8; 8×15; 15×25; 25×80 мм. При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом. Реакция разложения карбида кальция водой происходит по схеме: СаС2+ 2Н20 = С2Н2 + Са(ОН)2 Карбид Вода Газ Гашеная кальция ацетилен известь 1кг 0,562кг 0,406кг 1,156кг Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000дм3 (литров) ацетилена расходуется 4,3-4,5 кг карбида кальция. Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2— 1 дм3 (литра) воды. В этом процессе гашения известь получается не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощается. При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в два раза превышала температуру свариваемого металла.

Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000дм3 (литров) ацетилена расходуется 4,3-4,5 кг карбида кальция. Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2— 1 дм3 (литра) воды. В этом процессе гашения известь получается не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощается. При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в два раза превышала температуру свариваемого металла. Поэтому использовать газы — заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец. При резке металлолома используют пропан. Пропан — это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5-30%. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части балкона из-за меньшей удельной массы газа по сравнению с сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах. Природный газ состоит в основном из метана (степень чистоты 98%), остальное — примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества.

Поэтому использовать газы — заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец. При резке металлолома используют пропан. Пропан — это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5-30%. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части балкона из-за меньшей удельной массы газа по сравнению с сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах. Природный газ состоит в основном из метана (степень чистоты 98%), остальное — примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т.д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака.

Чаще всего метан применяют при резке металлов. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т.д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака.

Вредность — Аргонодуговая сварка — TIG

Составил:Главный внештатный специалист-эксперт Главного управления здравоохранения Курганской области главный профпатолог Лукина Марина Васильевна.

Основные профзаболевания

К основным, чаще всего развивающимся профзаболеваниям газоэлектросварщиков относятся:

1. Интоксикация марганцем (нейротоксикоз)

2. Пневмокониоз электросварщиков

3. Профессиональная экзема

4. Пылевой бронхит

5. Бронхиальная астма.

Интоксикация марганцем

Марганец относится к числу нейротропных ядов, способных вызвать развитие наиболее тяжелой формы профессионального нейротоксикоза. Марганец – хрупкий металл, легко соединяется с кислородом, растворим в кислотах, имеет жизненно важное значение, входит в состав ферментов, является кофактором для ряда ферментов, необходим для эритропоэза, синтеза гемоглобина, аскорбиновой кислоты, гликогена, образования хрящевой ткани. Марганец ускоряет выработку антител и синтез витамина С. Влияет на деятельность гипофиза и желез внутренней секреции, на функционирование мышц и нервов. В производственных условиях марганец встречается в виде пыли, паров, аэрозолей, содержащих оксиды или соли марганца. Марганец входит в состав качественных электродов, используемых для сварки, и в процессе работы выделяется в окружающую среду в составе сварочного аэрозоля. Т.о., марганец в виде аэрозоля проникает в организм через легкие, в меньшей степени через желудочно-кишечный тракт и кожу. Депонируется марганец в костях, головном мозге и паренхиматозных органах. В крови в норме содержится 0,012 – 0,050 мг% марганца. Выделение происходит в основном

Марганец – хрупкий металл, легко соединяется с кислородом, растворим в кислотах, имеет жизненно важное значение, входит в состав ферментов, является кофактором для ряда ферментов, необходим для эритропоэза, синтеза гемоглобина, аскорбиновой кислоты, гликогена, образования хрящевой ткани. Марганец ускоряет выработку антител и синтез витамина С. Влияет на деятельность гипофиза и желез внутренней секреции, на функционирование мышц и нервов. В производственных условиях марганец встречается в виде пыли, паров, аэрозолей, содержащих оксиды или соли марганца. Марганец входит в состав качественных электродов, используемых для сварки, и в процессе работы выделяется в окружающую среду в составе сварочного аэрозоля. Т.о., марганец в виде аэрозоля проникает в организм через легкие, в меньшей степени через желудочно-кишечный тракт и кожу. Депонируется марганец в костях, головном мозге и паренхиматозных органах. В крови в норме содержится 0,012 – 0,050 мг% марганца. Выделение происходит в основном

с калом, меньше с мочой, слюной, грудным молоком. Предельно допустимая концентрация (ПДК) марганца в воздухе рабочей зоны – 0,3 мг\м3 для аэрозолей дезинтеграции и 0,05 мг\м3 для аэрозолей конденсации.

Предельно допустимая концентрация (ПДК) марганца в воздухе рабочей зоны – 0,3 мг\м3 для аэрозолей дезинтеграции и 0,05 мг\м3 для аэрозолей конденсации.

Марганец обладает выраженным тропизмом к подкорковым узлам головного мозга. Он нарушает обмен биогенных аминов, ряда ферментов, угнетает адренореактивные и активирует холинореактивные системы, увеличивает содержание ацетилхолина в синапсах подкорковых узлов и гипоталамуса. Но главное в его токсическом действии – нарушение синтеза и депонирования дофамина, нарушение баланса содержания ацетилхолина и допамина, в результате чего нарушается мышечный тонус, точность, ловкость и плавность произвольных движений, развиваются вегетативные расстройства.

Марганец также вызывает гипофункцию желез внутренней секреции,

функциональную недостаточность печени, вазомоторную недостаточность, снижает кровенаполнение мозга (в бассейне вертебро-базиллярных артерий) и суммарный мозговой кровоток. Марганец обладает аллергизирующим действием, поэтому кроме поражения нервной системы способен вызывать бронхиальную астму и экзему. При вдыхании пыли марганцевых руд возможно развитие пневмокониоза (манганокониоза), при вдыхании сварочного аэрозоля – пылевого бронхита, пневмокониоза электросварщиков.

При вдыхании пыли марганцевых руд возможно развитие пневмокониоза (манганокониоза), при вдыхании сварочного аэрозоля – пылевого бронхита, пневмокониоза электросварщиков.

Необходимо отметить, что острых отравлений марганец не вызывает, в

производственных условиях развивается хроническая марганцевая интоксикация.

Признаки интоксикации развиваются медленно. У электросварщиков, работающих с марганецсодержащими электродами в закрытых емкостях и подвергающихся воздействию повышенных концентраций марганца в сочетании с оксидом углерода, клиническая картина поражения нервной системы характеризуется астеническими, вегетативно-сосудистыми, а иногда и негрубыми полиневритическими нарушениями. Степень

выраженности экстрапирамидных нарушений зависит от концентрации оксидов марганца в рабочей зоне.

Для стадии функциональных нарушений характерны общая слабость, повышенная утомляемость, снижение физической и умственной работоспособности, двигательной активности, повышенная сонливость. Сужается круг интересов, появляется благодушие, отсутствие адекватной оценки состояния своего здоровья, что обусловливает позднее

Сужается круг интересов, появляется благодушие, отсутствие адекватной оценки состояния своего здоровья, что обусловливает позднее