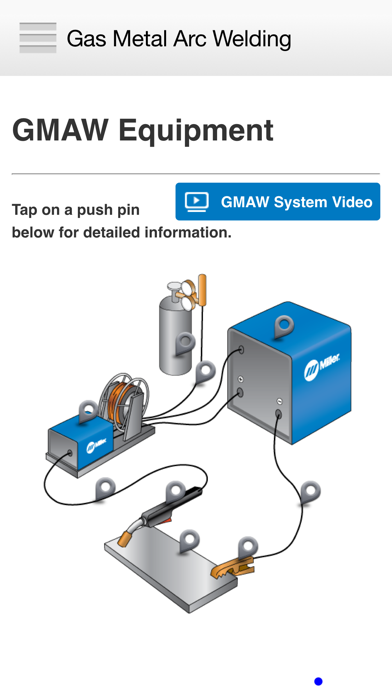

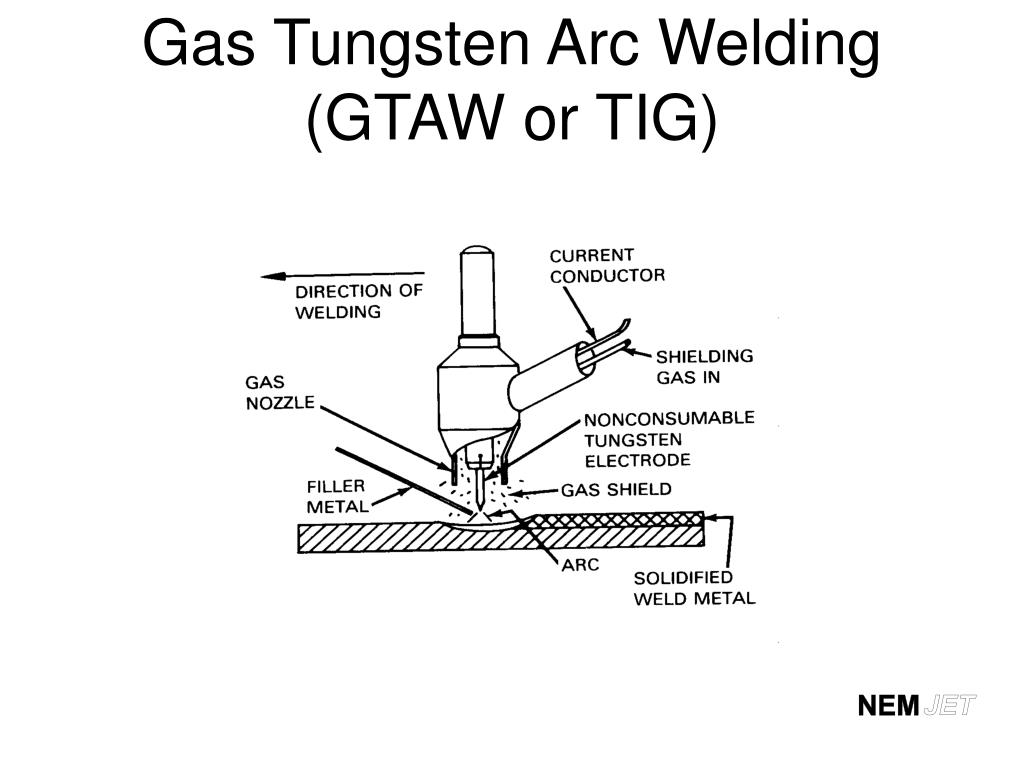

Принцип GMAW-сварки

1. Подача защитного газа

- Подача проволоки

- Проволочная катушка

- Роликовая подача проволоки

- Проволока

- Трубка для подачи проволоки

- Сопло горелки

- Контактный наконечник

- Проволока

- Дуга

- Источник сварочного тока

- Сварочный кабель

- Кабель заземления/обратный

При GMAV-сварке используется два разных типа сварочной дуги — это короткая дуга и струйная дуга. Основная разница между ними заключается в количестве тепла, переходящего на основной металл, и в принципе перехода присадочного металла.

Струйная дуга

Струйная дуга представляет собой относительно интенсивную дугу между сварочной проволокой и свариваемым изделием.

Чтобы получить струйную дугу, необходимо, чтобы сварочный ток превышал определенный минимум, переходный ток. Он зависит от защитного газа, сплава, размера сварочной проволоки/прутка. Например, проволока из твердой стали диаметром 0,8 мм обеспечит струйную дугу, если сила сварочного тока будет превышать 150 А . При силе тока ниже этого показателя струя из мелкокапельной будет постепенно переходить в струю из более крупных капель до полного исчезновения струи и образования короткой дуги.

Короткая дуга

Сварка короткой дугой еще называется переходом металла через короткие замыкания. При таком способе сварки металл переходит не через дугу, а благодаря коротким замыканиям между проволокой и свариваемой деталью. Конец проволоки касается изделия и сразу же увеличивается сила тока, отплавливая каплю присадочного материала.

Конец проволоки касается изделия и сразу же увеличивается сила тока, отплавливая каплю присадочного материала.

Поскольку капля отплавляется, снова образуется дуга, нагревая конец проволоки и основной металл до тех пор, пока новая порция проволоки не будет подана и не прикоснется к свариваемой поверхности.

Процесс повторяется непрерывно со скоростью около 100 раз в секунду, обеспечивая концентрированную дугу с низким переходом тепла на свариваемую деталь и .быстрым застыванием наплавления.

Благодаря этому сварка короткой дугой прекрасно подходит для сварки листового металла и для заделки больших зазоров в плохо совмещенных соединениях. А быстрое застывание наплавления позволяет использовать этот способ сварки в любом положении в пространстве.

Поддержание дуги

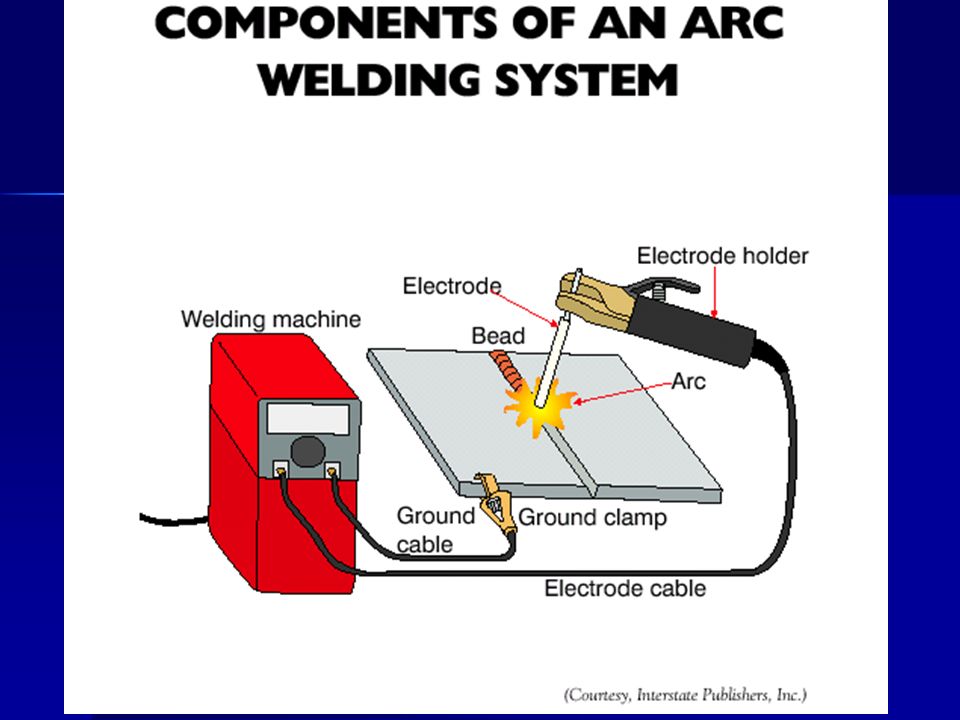

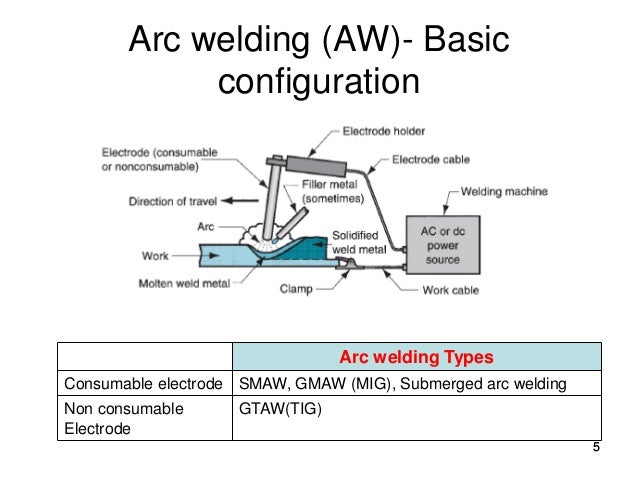

Все виды дуговой сварки основываются на том, что электрическая дуга плавит поверхность свариваемой детали (соединение) и присадочный материал, который вводится в сварочную ванну.

- Отрегулировать скорость подачи присадочного материала, равную скорости его плавления;

- Установить силу тока, необходимую для плавления количества присадочного материала, подаваемого в дугу.

При сварке покрытыми электродами (MMAW) задача сварщика заключается в том, чтобы подавать электрод согласно варианту 1, в то время как источник питания подает ток постоянной силы.

При GMAW-сварке оба параметра управляются агрегатом, поэтому от сварщика не требуется мастерство, но зато большие требования предъявляются к оборудованию.

Электродуговая сварка нержавеющей стали разными типами электродов

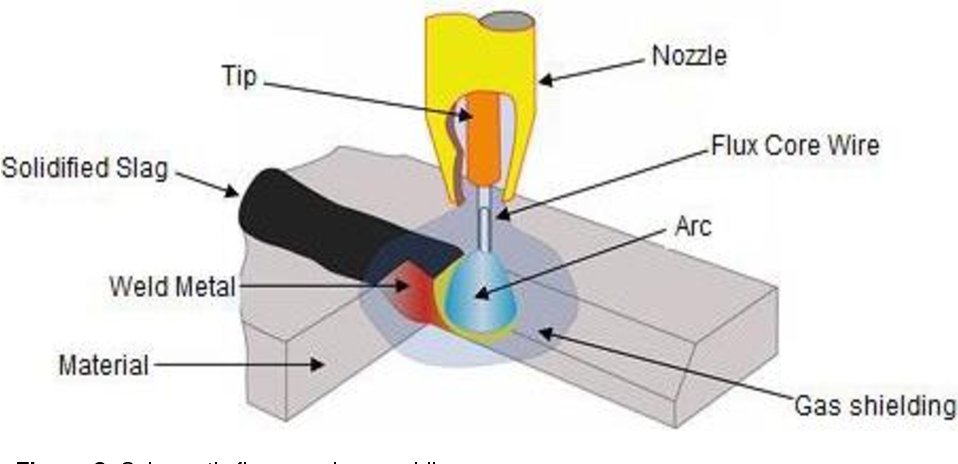

Электродуговая сварка электродом с порошковым наполнением (FCAW):

Процесс сварки FCAW (с порошковой проволокой в качестве электрода) — это разновидность GMAW-процесса. При FCAW сварке проволочный электрод представляет собой полый стержень из нержавеющей стали, наполненный порошкообразной смесью, который выполняет ту же роль, что и защитное покрытие электрода при ручном процессе SMAW. Порошковое внутреннее наполнение электрода продуцирует восстановительные и формирующие шлак (окалину) компоненты, а также может создавать защитную атмосферу для процесса.

При FCAW сварке проволочный электрод представляет собой полый стержень из нержавеющей стали, наполненный порошкообразной смесью, который выполняет ту же роль, что и защитное покрытие электрода при ручном процессе SMAW. Порошковое внутреннее наполнение электрода продуцирует восстановительные и формирующие шлак (окалину) компоненты, а также может создавать защитную атмосферу для процесса.

Техника сварочных работ FCAW сочетает в себе преимущества методики сварки SMAW с высокой производительностью автоматического или полуавтоматического процесса, благодаря возможности постоянной подачи проволоки с порошковым наполнением (флюсом). В сравнении с традиционным цельным электродом, без внутренней полости, флюс способствует образованию шлака и является более производительным. Так, при силе тока 200 А, скорость плавления цельного электрода из проволоки диаметром 1.6 мм с вхождением 20% Cr и 10% Ni составляет 100 г/мин, а скорость плавления проволоки с порошковой сердцевиной — 170 г/мин. Такая большая разница возникает из-за того, что в проволоке, наполненной флюсом, только металлическая оболочка является проводником, в то время, как порошок, состоящий из смеси металлической и минеральной пудры, преобразовывается в жидкое стекло, обладающее высоким удельным сопротивлением.

Толщина обрабатываемой поверхности из нержавеющей стали — от 1.0 до 5.0 мм.

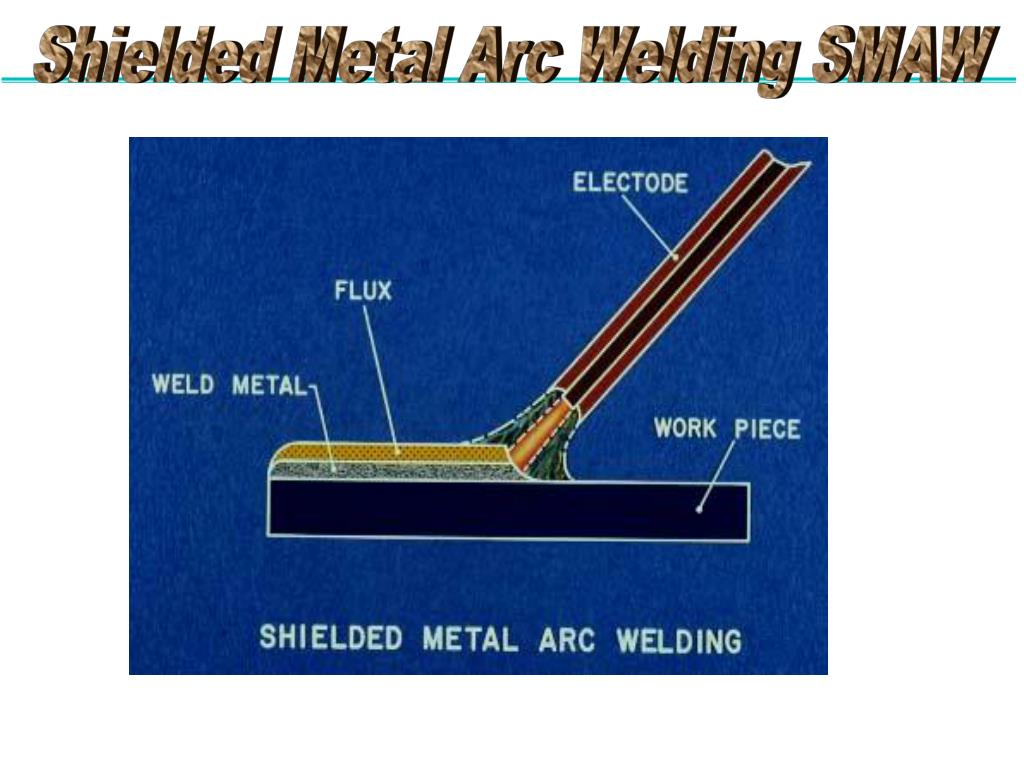

Электродуговая сварка защищенным металлическим электродом (SMAW)

Процесс сварки SMAW, также известный как MMA (ручная сварка металлическим электродом), — самый традиционный вид сварки, с тех пор, как в 1907 году она была впервые применена Келбергом. На данный момент, SMAW остается наиболее используемым видом сварки нержавеющей трубы, благодаря своей гибкости и простоте.

В данном процессе используется электрод, состоящий из металлического стержня, покрытого слоем флюса. Как правило, стержень изготавливается из цельной нержавеющей стали в виде проволочного прута. Порошковое покрытие электрода, играющее значимую роль в процессе сварки, нанесено на проволочный стержень прессованием и придает каждому отдельному электроду «индивидуальность».

Защитное покрытие электрода выполняет три функции: электрическую, физическую и металлургическую. Электрическая функция подразумевает разжигание дуги и ее стабилизацию, физическая — связана с вязкостью и напряжением на поверхности окалины, которая контролирует перемещение капель раскаленного металла, эффективную защиту сварочной ванны и ее свариваемость.

Покрытие электрода содержит небольшое количество карбоната кальция (CaCO3), который распадается в дуге при температуре около 900 градусов Цельсия, превращаясь в CO и CO2, при этом углекислый газ обеспечивает защиту зоны дуги.

Краткая характеристика наиболее часто применяемых электродов с защитой:

Электроды из рутила (титана). Образование окалины — это основной защитный механизм электродов на основе рутила, которые отличаются простотой в использовании – они не образуют большого количества брызг и формируют сварочный шов с гладкой поверхностью. Окалина, образовавшаяся в процессе сварки, быстро снимается.

Электроды на основе известняка (базовые). Известняк — это основной компонент базовых электродов с защитой благодаря своим отличным металлургическим свойствам и способности стабилизировать электрическую дугу. Он также содержит составляющую в виде двуокиси углерода, которая продуцирует защитный газ. Самым значительным недостатком известняка является высокая температура плавления, однако, введение CaF2 позволяет снизить точку преобразования металла в шлак. Базовые покрытия электрода адсорбируют влагу из окружающей атмосферы, поэтому электрод требует просушки, для чего он подвергаются нагреву в течении часа при температурном режиме от 150°C до 250°C.

Он также содержит составляющую в виде двуокиси углерода, которая продуцирует защитный газ. Самым значительным недостатком известняка является высокая температура плавления, однако, введение CaF2 позволяет снизить точку преобразования металла в шлак. Базовые покрытия электрода адсорбируют влагу из окружающей атмосферы, поэтому электрод требует просушки, для чего он подвергаются нагреву в течении часа при температурном режиме от 150°C до 250°C.

Электроды с покрытием из рутила применяются как в AC (сварка при переменном токе), так и в DC (сварка при постоянном токе) методиках выполнения сварки, в то время как базовые электроды с известковым покрытием используются, преимущественно, при DCEP (постоянный ток, положительный электрод) методологии ведения сварки.

Толщина рабочей поверхности из нержавеющей стали для процесса сварки FCAW:

- от 1.0 мм до 2.5 мм — при одиночном проходе;

- от 3.0 мм до 10.0 мм — при технике со множественными проходами.

Наша продукция

Аттестация технологии сварки (Часть 2).

Согласно стандарту AWS D1.1 четыре технологии сварки прошли предварительную аттестацию. К их числу относится сварка металлическим покрытым электродом (SMAW), дуговая сварка под флюсом (SAW), дуговая сварка плавящейся порошковой проволокой (FCAW) и дуговая сварка металлическим электродом в газовой среде (GMAW), за исключением дуговой сварки с переносом металла периодически повторяющимися короткими замыканиями. Однако это вовсе не означает, что допускается применение только этих технологий сварки. Это лишь предполагает необходимость проведения испытаний по программе аттестации в случае, если при выполнении сварочных работ будут применяться другие технологии сварки. Также существует множество основных металлов, которые считаются приемлемыми, в связи с чем при их использовании не требуется проводить аттестацию.

Толщина основного металла также влияет на эффективность технологии сварки. Поэтому предварительная аттестация различных сварных соединений распространяется лишь на определенные диапазоны значений толщины. Нормы AWS D1.1 предусматривают сварку стали, толщина которой равняется или превышает 1/8 дюйма. Для каждого сварного соединения, прошедшего предварительную аттестацию, в таблице приводятся определенные диапазоны значений толщины для различных технологий, положений и геометрии стыков. Как уже отмечалось выше, в случае, если какие-либо параметры технологии не соответствуют данным ограничениям, это не означает, что эта технология не может применяться. Это лишь означает, что для признания данной технологии приемлемой необходимо провести испытания по программе аттестации.

Поэтому предварительная аттестация различных сварных соединений распространяется лишь на определенные диапазоны значений толщины. Нормы AWS D1.1 предусматривают сварку стали, толщина которой равняется или превышает 1/8 дюйма. Для каждого сварного соединения, прошедшего предварительную аттестацию, в таблице приводятся определенные диапазоны значений толщины для различных технологий, положений и геометрии стыков. Как уже отмечалось выше, в случае, если какие-либо параметры технологии не соответствуют данным ограничениям, это не означает, что эта технология не может применяться. Это лишь означает, что для признания данной технологии приемлемой необходимо провести испытания по программе аттестации.

На рисунке 1 в качестве примера показаны ограничения, которые предусматриваются в документе AWS D1.1 для различных параметров сварных соединений, прошедших предварительную аттестацию.

На схеме и в таблице приводятся данные, из которых следует, что это сварное соединение, прошедшее предварительную аттестацию, представляет собой стыковой шов со скосом двух кромок, сварка которого выполнялась с одной стороны, со стальной подкладкой у корня шва. В таблице представлены различные требования к конкретной геометрии сварного соединения в зависимости от технологии, толщины и положения при сварке. Кроме того, для каждой технологии зазор между свариваемыми кромками может меняться в зависимости от угла разделки кромок. Для технологии сварки металлическим покрытым электродом существует три варианта сочетаний зазора между свариваемыми кромками и угла разделки кромок. При зазоре между свариваемыми кромками в ¼ дюйма угол разделки кромок равен 45°, при зазоре между свариваемыми кромками в 3/8 дюйма угол разделки кромок равен 30°, а при зазоре между свариваемыми кромками в ½ дюйма угол разделки кромок равен 20°. Также следует обратить внимание на то, что в таблице в правом верхнем углу указаны допуски для зазора между свариваемыми кромками и для угла разделки кромок. Допуски для данных значений делятся на «расчетные» и «сборочные». «Расчетные» допуски предоставляют конструктору возможность определения размеров в заданных пределах. «Сборочные» допуски относятся к допустимым отклонениям от указанных размеров во время сборки элементов, подлежащих соединению сваркой.

В таблице представлены различные требования к конкретной геометрии сварного соединения в зависимости от технологии, толщины и положения при сварке. Кроме того, для каждой технологии зазор между свариваемыми кромками может меняться в зависимости от угла разделки кромок. Для технологии сварки металлическим покрытым электродом существует три варианта сочетаний зазора между свариваемыми кромками и угла разделки кромок. При зазоре между свариваемыми кромками в ¼ дюйма угол разделки кромок равен 45°, при зазоре между свариваемыми кромками в 3/8 дюйма угол разделки кромок равен 30°, а при зазоре между свариваемыми кромками в ½ дюйма угол разделки кромок равен 20°. Также следует обратить внимание на то, что в таблице в правом верхнем углу указаны допуски для зазора между свариваемыми кромками и для угла разделки кромок. Допуски для данных значений делятся на «расчетные» и «сборочные». «Расчетные» допуски предоставляют конструктору возможность определения размеров в заданных пределах. «Сборочные» допуски относятся к допустимым отклонениям от указанных размеров во время сборки элементов, подлежащих соединению сваркой. Таким образом, при проверке сборки данного соединения под сварку в процессе производства, инспектору по сварке следует пользоваться «сборочными» допусками.

Таким образом, при проверке сборки данного соединения под сварку в процессе производства, инспектору по сварке следует пользоваться «сборочными» допусками.

В следующей колонке перечислены позиции, для которых данное соединение считается прошедшим предварительную аттестацию. Далее следует колонка, в которой представлена информация о необходимости базовой защиты при использовании технологии дуговой сварки плавящейся порошковой проволокой. При применении значений, относящихся к сварным соединениям, прошедшим предварительную аттестацию, следует обращать внимание на примечания, приведенные в последней колонке таблицы. Эти примечания могут предусматривать дополнительные ограничения на использование данного сварного соединения, прошедшего предварительную аттестацию.

Дуговая сварка и ее особенности, тонколистовая сварка, сварка толстых листов

Сегодня нельзя представить ни одного этапа строительства современного сооружения без сварки. В статье изложена общая информация о дуговой сварке, её методах и деталях, которые она может скрепить.

Различные процедуры, толщина пластины и материалы

Большие детали необходимо сваривать при строительстве судов, железнодорожных транспортных средств, кранов, мостов, электростанций или строительных и уплотнительных машин. Высокие скорости плавления требуются во время сварки из-за ширины сварных швов, различной толщины листового металла и различных условий сварки. В зависимости от сплава используемой стали могут применяться различные сварочные процедуры. Сварка МИГ и МАГ обеспечивает наилучшие результаты при сварке крупных деталей. При сварке вне помещения рекомендуется ручная дуговая сварка без газа. Большие алюминиевые детали обычно свариваются в процессе МИГ.

Оптимальная подача проволоки, прочная конструкция, небольшой вес

Чтобы гарантировать доступ ко всем точкам сварки и обеспечить оптимальные результаты сварки, крупные детали часто размещаются на больших вращающихся и наклонных модулях. Сварщикам часто приходится менять свое положение, поэтому важно, чтобы горелки были легкими, прочными и мобильными. Горелки с вращающимися и легко заменяемыми шейками различной длины и с разными углами изгиба выгодны при сварке в труднодоступных местах.

Горелки с вращающимися и легко заменяемыми шейками различной длины и с разными углами изгиба выгодны при сварке в труднодоступных местах.

Кабельные сборки горелок должны быть гибкими, легкими и чрезвычайно долговечными, поскольку они часто натягиваются на острые края. При сварке крупных деталей часто бывает необходимо преодолеть большие расстояния, а в некоторых случаях сварщикам также необходимо лезть в детали с помощью горелок. По этой причине крайне важно, чтобы источник питания функционировал безупречно. Вот почему так называемые двухтактные горелки часто используются в этих случаях, потому что они имеют дополнительный блок подачи проволоки в рукоятке, позволяющий надежно подавать проволоку даже на расстояния от 8 до 16 метров.

Сварка толстых листов

Соединение толстых стальных листов, подобных тем, которые используются для строительства кораблей и машин, является одной из самых сложных и трудных сварочных задач, и часто необходимо компенсировать большие допуски и зазоры. Все детали требуют тщательной подготовки для обеспечения стабильного соединения. Кроме того, требуемый результат часто достигается только после нескольких сварочных процессов.

Все детали требуют тщательной подготовки для обеспечения стабильного соединения. Кроме того, требуемый результат часто достигается только после нескольких сварочных процессов.

MAG (GMAW) сварка в многослойной технике

Стальные пластины толщиной 10-15 мм соединяются методом дуговой сварки MAG. Часто применяется трудоемкая многослойная техника. Различные процедуры объединяются для повышения качества сварных швов с высокой эффективностью: производительная сварка MAG с более высокой скоростью плавления используется для корневых и присадочных слоев, а в некоторых случаях для всего сварного шва. Другие стандартные процедуры, применяемые для соединения толстых листов, включают ручную дуговую сварку металлом и дуговую сварку под флюсом, которая также подходит для наплавочных покрывающих слоев.

Точная координация процедуры и материала

Чтобы гарантировать как эффективность, так и качество в течение длительного процесса сварки толстолистовой стали, важно выбрать процесс сварки, который точно соответствует используемым материалам и горелкам. Все чаще используются новые процедуры, например, гибридные методы GMAW и лазерной сварки или оптимизированные тандемные методы MAG.

Все чаще используются новые процедуры, например, гибридные методы GMAW и лазерной сварки или оптимизированные тандемные методы MAG.

Тонколистовая сварка. Обеспечение стабильности — предотвращение тепловых искажений

Сварка тонких листов толщиной до 3 мм является одной из самых сложных задач сварки. Цель состоит в том, чтобы создать стабильное соединение, несмотря на тонкий датчик материала. Для предотвращения деформации металлической пластины и трудоемкой переделки на рабочей поверхности должно выделяться как можно меньше тепла. Это требует большого опыта, хорошего сварочного оборудования, которое способно работать точно в любой ситуации.

Сварка MAG (GMAW) — это правило

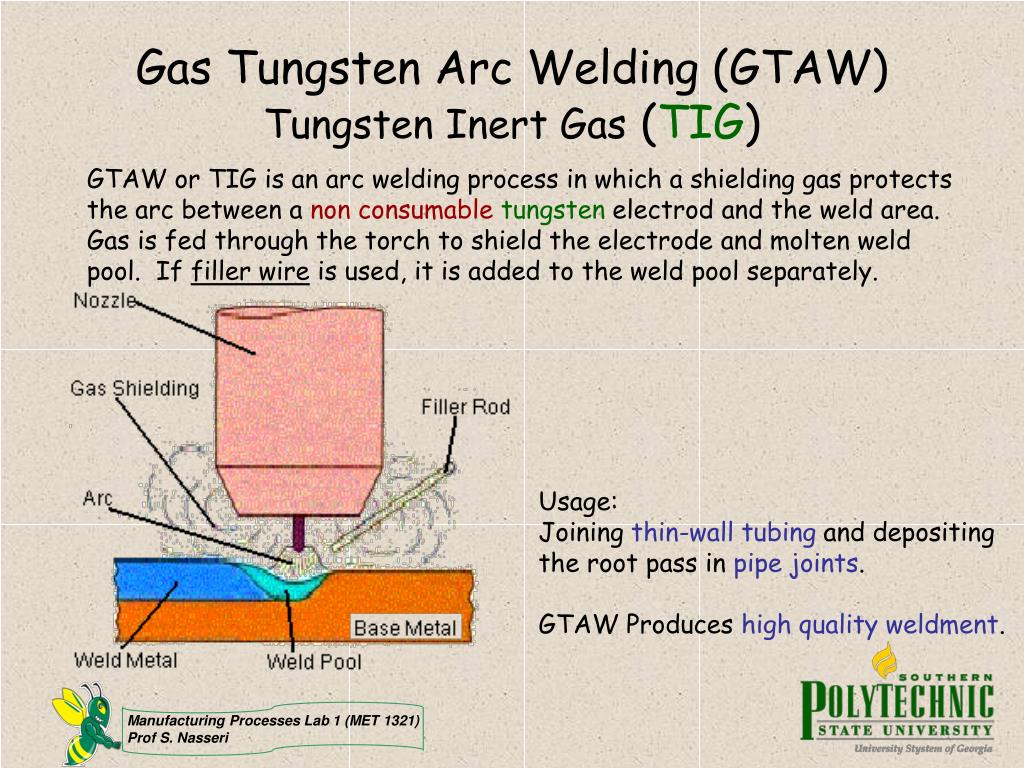

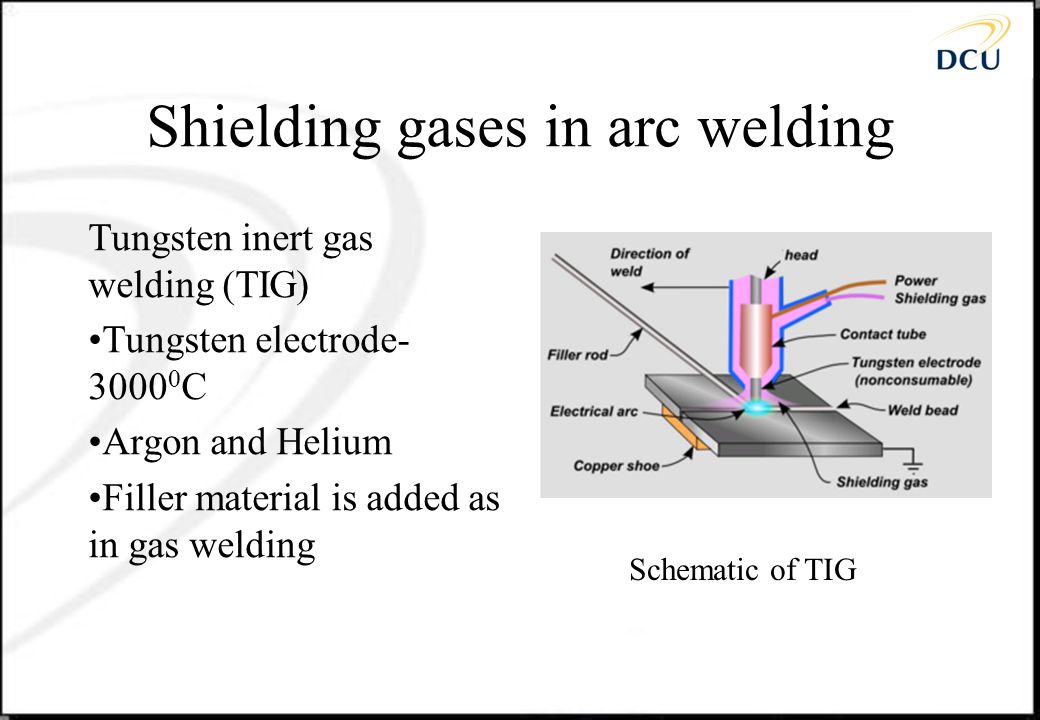

В зависимости от материала процедура сварки MAG обычно применяется для тонколистового металла. Это обеспечивает относительно высокую скорость процесса, обеспечивает высокую прочность сварного шва и приводит к небольшому искажению и переработке. Сварка МИГ и ТИГ (GTAW) также подходит для сварки тонколистового металла, особенно угловых и вертикальных сварных швов, которые часто встречаются, например, при сборке шкафов управления.

В заключение необходимо отметить, что важно правильно подбирать горелку в соответствии с требованиями, чтобы обеспечить наилучшие результаты сварки с точки зрения качества и скорости работы. Горелки должны быть максимально легкими и эргономичными, а также работать точно при непрерывном использовании. Они также должны обеспечить равномерную подачу проволоки, а также низкие эксплуатационные расходы и удобство обслуживания.

Полуавтоматическая MIG/MAG сварка в Комсомольске-на-Амуре

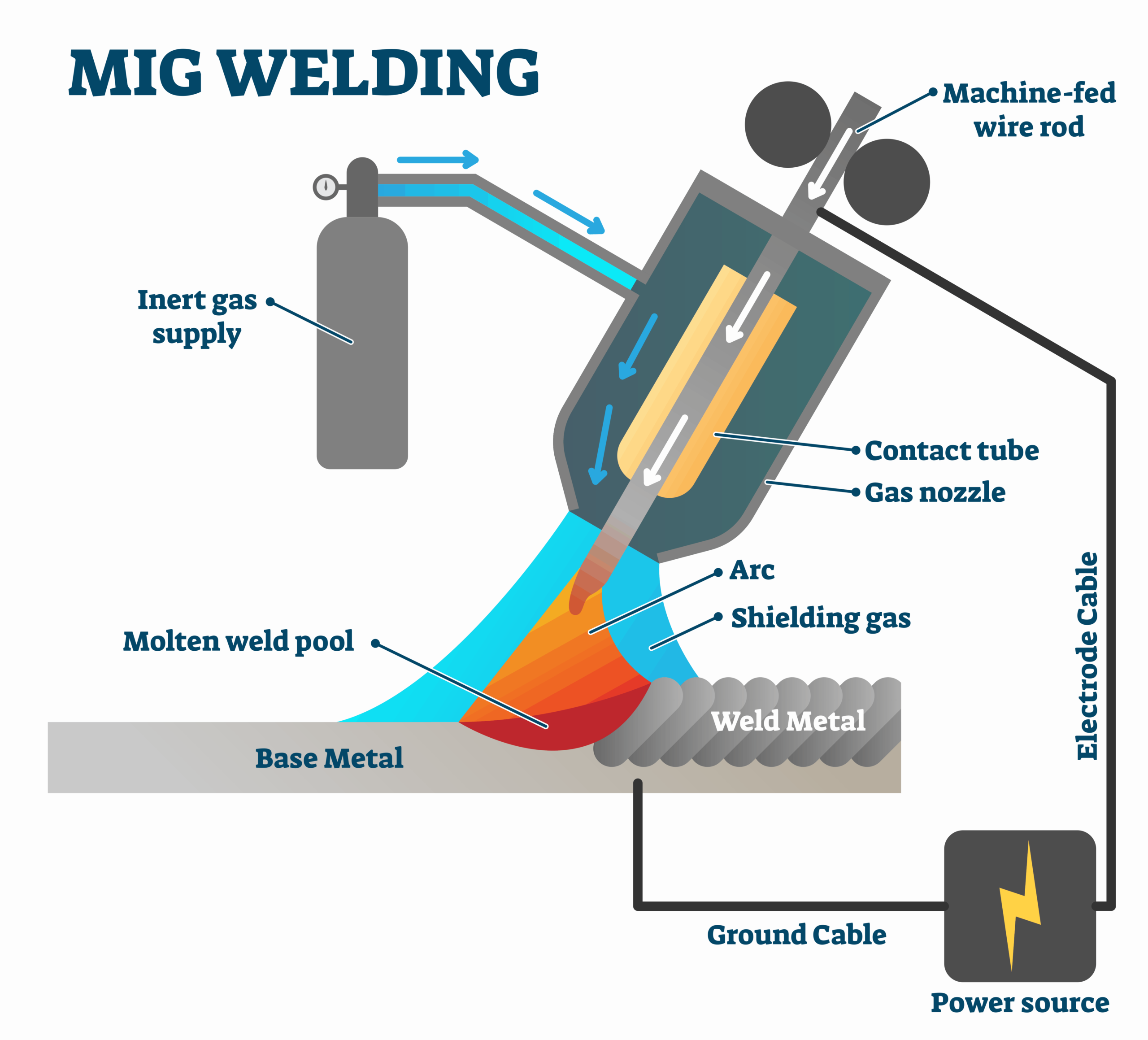

Полуавтоматическая MIG/MAG сварка это один из многих видов сварки, используемый на сегодняшний день, как в тяжелой промышленности, так и в гаражных условиях. Этот процесс не такой сложный, как TIG сварка, чтобы ему быстро научиться. Тем не менее, для того, чтобы получить хорошие результаты вы должны сосредоточиться на некоторых аспектах MIG сварки и должны выполнять их на практике. Есть несколько факторов, которые вы должны учитывать, когда речь идет о полуавтоматической MIG/MAG сварке. Как новичок вы должны иметь базовые знания сварки, чтобы больше узнать или понять детали и использовать их на практике. Сварка это процесс соединения двух или более металлических предметов с помощью расплавленной ванны, которая образует связь только когда затвердевает, когда остынет. Концепция этого типа сварки по большому счету кажется простой. Но если не уделено должного внимания соблюдению требуемых условий, то, скорее всего, в конечном итоге вы получите изделие с дефектами и плохим качеством сварного шва. Полуавтоматическая MIG/MAG сварка является сваркой в защитных газах GMAW, сокращенно от Gas Metal Arc Welding. Она может быть выполнена как в полуавтоматическом, так и в автоматическом режиме. Это процесс сварки, в котором происходит непрерывная подача электродной проволоки и защитного газа в зону сварки через сварочную горелку. Целью защитного газа является защита места сварки от внешней среды. Cварка MIG – это сокращение от Metal Inert Gas, и означает что сварка проходит в инертном газе. Сварка MAG — соответственно Metal Active Gas, где защитным газом является активный газ.

Сварка это процесс соединения двух или более металлических предметов с помощью расплавленной ванны, которая образует связь только когда затвердевает, когда остынет. Концепция этого типа сварки по большому счету кажется простой. Но если не уделено должного внимания соблюдению требуемых условий, то, скорее всего, в конечном итоге вы получите изделие с дефектами и плохим качеством сварного шва. Полуавтоматическая MIG/MAG сварка является сваркой в защитных газах GMAW, сокращенно от Gas Metal Arc Welding. Она может быть выполнена как в полуавтоматическом, так и в автоматическом режиме. Это процесс сварки, в котором происходит непрерывная подача электродной проволоки и защитного газа в зону сварки через сварочную горелку. Целью защитного газа является защита места сварки от внешней среды. Cварка MIG – это сокращение от Metal Inert Gas, и означает что сварка проходит в инертном газе. Сварка MAG — соответственно Metal Active Gas, где защитным газом является активный газ.

Важность правильного выбора защитного газа для MIG/MAG сварки.

В процессе сварки, для того, чтобы защитить сварочный шов от воздействия окружающего воздуха, а именно от азота и кислорода, требуется защитный газ. Попадание азота и кислорода в зону сварки может привести к пористости, несплавлению, хрупкости металла сварного шва и т.д. Эти дефекты — общая проблема для всех сварочных процессов. На основе конкретного процесса сварки и состава металла, определяется защитный газ. Защитный газ для MIG сварки состоит из инертных газов, таких как аргон или гелий. Аргон является преобладающим для всех видов сварки, в результате того, что в его среде можно сваривать практически любые металлы. Первоначально MIG сварка использовалась только для сварки алюминия. Для MIG сварки алюминия, в качестве защитного газа всегда используется 100% в аргон. Тем не менее, во второй половине 19 века MIG сварка была также использована для сварки других металлов и сплавов в основном за счет снижения времени сварки, по сравнению с другими видами сварки. В настоящее время это наиболее частый и предпочтительный сварочный процесс во многих отраслях сварочного производства благодаря своей универсальности, скорости и относительной простоте в адаптации к процессам автоматизации сварки и робототехники. Для сварки стали использование чистого аргона не выгодно, так как он обеспечивает достаточного низкое проплавление. Высокое проплавление при сварки стали обеспечивает использование углекислого газа. Но даже при большом проплавлении и дешевизне этого газа, в настоящее время сварку в углекислом газе почти уже не используют, так как в углекислом газе происходит большое разбрызгивание и образование оксидов на сварочном шве. Всё чаще и чаще для сварки стали применяют смеси газов. Смеси углекислого газа и аргона. Аргон предотвращает избыточное образование оксида, а углекислый газ позволяет глубокое проплавление. Чем больше содержание углекислого газа, тем больше разбрызгивание. Это происходит, когда содержание углекислого газа более чем 20%в смеси защитных газах. Обычно для сварки стали используют смесь 82%Ar/18%CO2, а для сварки нержавеющей стали – смесь 98%Ar/2%CO2

Для сварки стали использование чистого аргона не выгодно, так как он обеспечивает достаточного низкое проплавление. Высокое проплавление при сварки стали обеспечивает использование углекислого газа. Но даже при большом проплавлении и дешевизне этого газа, в настоящее время сварку в углекислом газе почти уже не используют, так как в углекислом газе происходит большое разбрызгивание и образование оксидов на сварочном шве. Всё чаще и чаще для сварки стали применяют смеси газов. Смеси углекислого газа и аргона. Аргон предотвращает избыточное образование оксида, а углекислый газ позволяет глубокое проплавление. Чем больше содержание углекислого газа, тем больше разбрызгивание. Это происходит, когда содержание углекислого газа более чем 20%в смеси защитных газах. Обычно для сварки стали используют смесь 82%Ar/18%CO2, а для сварки нержавеющей стали – смесь 98%Ar/2%CO2

Полуавтоматическая MIG/MAG сварка имеет ряд преимуществ

— Высокие скорости сварки.

— Можно делать длинные сварные швы, без необходимости останавливаться и зажигать дугу снова.

— Не требуется очистка сварочного шва после сварки.

Адрес: 681000, г.Комсомольск-на-Амуре, ул.Красная 18, корпус 4.

Электронная почта: [email protected]

Рабочий телефон: +7 (914) 162-37-38, +7 (914) 313-63-34

Cварочный полуавтомат для MIG сварки в Минске

Основными видами сварки, используемыми в промышленности и домашними инженерами, обычно называют MIG-сварку, TIG-сварку, дуговую сварку, газовую сварку. Практически, MIG-сварка является наиболее распространенной формой сварки, но есть и другие варианты сплавления металла. Вы можете купить сварочный полуавтомат в Минске, и не забудьте купить все вспомогательное оборудование и защитные средства. Но прежде чем покупать сварочный полуавтомат, определитесь, что такое сварка MIG.

MIG (сварка инертным газом металла)

GMAW или газометаллическая сварка (чаще называемая сваркой MIG) является наиболее широко используемым и, возможно, наиболее легко осваиваемым видом сварки для промышленного и домашнего использования. Процесс GMAW подходит для плавки мягкой стали, нержавеющей стали, а также алюминия. Несколько лет назад полное название — сварка металлическим инертным газом (MIG) было изменено на «Газовая дуговая сварка (GMAW)», но, если вы назовете это, большинство людей не поймут, о чем вы говорите, — название сварки MIG запомнилось людям лучше. MIG (сварка инертным газом металла) представляет собой полуавтоматический процесс дуговой сварки, в котором расходуемый проволочный электрод и защитный газ подают через сварочный пистолет, также известный как горелка. Машина вырабатывает мощный электрический ток, который проходит через расходуемый провод к вашим рабочим деталям, плавя и плавя вместе и провод, и основной металл.

Процесс GMAW подходит для плавки мягкой стали, нержавеющей стали, а также алюминия. Несколько лет назад полное название — сварка металлическим инертным газом (MIG) было изменено на «Газовая дуговая сварка (GMAW)», но, если вы назовете это, большинство людей не поймут, о чем вы говорите, — название сварки MIG запомнилось людям лучше. MIG (сварка инертным газом металла) представляет собой полуавтоматический процесс дуговой сварки, в котором расходуемый проволочный электрод и защитный газ подают через сварочный пистолет, также известный как горелка. Машина вырабатывает мощный электрический ток, который проходит через расходуемый провод к вашим рабочим деталям, плавя и плавя вместе и провод, и основной металл.

История

Сварка МИГ была разработана в 1940-х годах как способ ускорить процесс сварки материалов на заводах во время и после Второй мировой войны. Спустя семьдесят лет общий принцип остается почти таким же, но большинство сварочного оборудования MIG было модернизировано с помощью более качественных деталей, а некоторые даже имеют бортовые компьютеры.

Принцип сварки МИГ

Сварка МИГ использует электрическую дугу, чтобы создать короткое замыкание между непрерывно подаваемым положительным анодом (сварочная горелка с проволочной подачей) и отрицательным катодом (свариваемый основной металл). Если вы хотите лучше понять основные принципы электричества, ознакомьтесь с классом электроники.Тепло, выделяемое при коротком замыкании, вместе с нереакционноспособным инертным газом плавит металлы под сварочной горелкой и позволяет им смешиваться друг с другом. Как только тепло удалено, металл начинает охлаждаться и затвердевать, образуя новый кусок плавленого металла.

Какие металлы можно варить с помощью МИГ

Сварка МИГ полезна тем, что вы можете использовать ее для сварки различных типов металлов: углеродистая сталь, нержавеющая сталь, алюминий, магний, медь, никель, силиконовая бронза и другие сплавы. В этом классе рассказывается только о том, как плавить низкоуглеродистую сталь, но в руководстве вашего сварщика будет содержаться подробная инструкция по сварке других материалов.

Дуговая сварка металлическим газом — Gas metal arc welding

Сварочный процесс

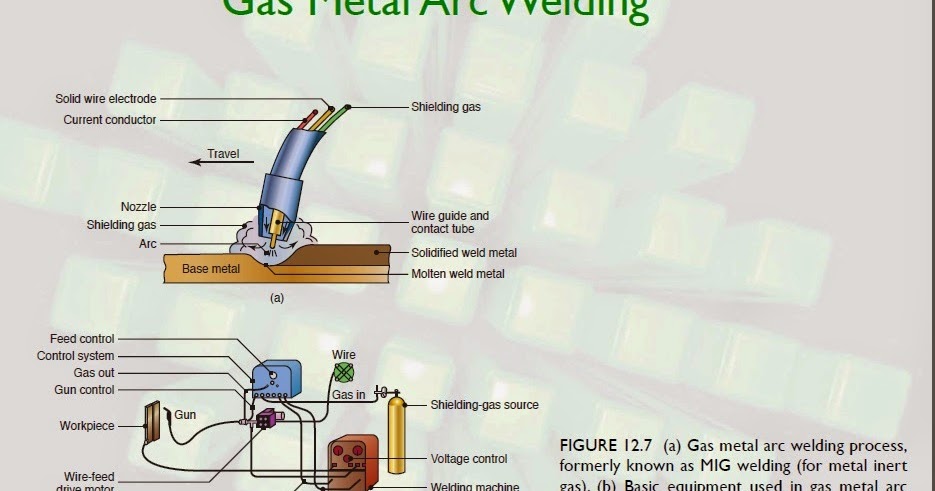

Газовая дуговая сварка металла Сварка «МИГ»Газовая дуговая сварка металлическим электродом ( GMAW ), иногда называемая подтипами металлического инертного газа ( MIG ) и металлического активного газа ( MAG ), представляет собой процесс сварки, при котором между плавящимся проволочным электродом MIG и металлом (металлами) заготовки образуется электрическая дуга. , который нагревает металл заготовки (ы), в результате чего их предохранитель (расплав и вступать). Наряду с проволочным электродом через сварочную горелку проходит защитный газ , который защищает процесс от атмосферного загрязнения.

Процесс может быть полуавтоматическим или автоматическим. Постоянное напряжение , постоянный ток источника питания обычно используется с GMAW, но постоянные текущие системы, а также переменного тока , могут быть использованы. Существует четыре основных метода переноса металла в GMAW: шаровидный, короткозамкнутый, распылительный и импульсный, каждый из которых имеет определенные свойства и соответствующие преимущества и ограничения.

Существует четыре основных метода переноса металла в GMAW: шаровидный, короткозамкнутый, распылительный и импульсный, каждый из которых имеет определенные свойства и соответствующие преимущества и ограничения.

Первоначально разработанный в 1940-х годах для сварки алюминия и других цветных металлов , GMAW вскоре был применен к стали, поскольку он обеспечивал более быстрое время сварки по сравнению с другими сварочными процессами. Стоимость инертного газа ограничивала его использование в сталях до тех пор, пока несколько лет спустя не стали широко использоваться полуинертные газы, такие как диоксид углерода . Дальнейшие разработки в 1950-х и 1960-х годах сделали этот процесс более универсальным, и в результате он стал широко используемым промышленным процессом. Сегодня GMAW является наиболее распространенным процессом промышленной сварки, предпочтительным из-за его универсальности, скорости и относительной простоты адаптации процесса к роботизированной автоматизации. В отличие от сварочных процессов, в которых не используется защитный газ, например дуговой сварки в среде защитного металла , он редко используется на открытом воздухе или в других областях с движущимся воздухом. Связанный процесс, дуговая сварка порошковой проволокой , часто не использует защитный газ, а вместо этого использует полую электродную проволоку, заполненную флюсом .

В отличие от сварочных процессов, в которых не используется защитный газ, например дуговой сварки в среде защитного металла , он редко используется на открытом воздухе или в других областях с движущимся воздухом. Связанный процесс, дуговая сварка порошковой проволокой , часто не использует защитный газ, а вместо этого использует полую электродную проволоку, заполненную флюсом .

Разработка

Принципы газовой дуговой сварки начали понимать в начале 19 века, после того, как Хэмфри Дэви открыл короткие импульсные электрические дуги в 1800 году. Василий Петров независимо произвел непрерывную электрическую дугу в 1802 году (за ним последовал Дэви после 1808 года). Только в 1880-х годах технология была разработана с целью промышленного использования. Сначала углеродные электроды использовались при сварке угольной дугой . К 1890 году металлические электроды были изобретены Николаем Славяновым и К.Л. Гробом . В 1920 году П.О. Нобель из General Electric изобрел ранний предшественник GMAW . Он использовал постоянный ток с оголенной электродной проволокой и напряжение дуги для регулирования скорости подачи. В нем не использовался защитный газ для защиты сварного шва, так как разработки в области сварочной атмосферы произошли только позже того десятилетия. В 1926 году был выпущен еще один предшественник GMAW, но он не был пригоден для практического использования.

Он использовал постоянный ток с оголенной электродной проволокой и напряжение дуги для регулирования скорости подачи. В нем не использовался защитный газ для защиты сварного шва, так как разработки в области сварочной атмосферы произошли только позже того десятилетия. В 1926 году был выпущен еще один предшественник GMAW, но он не был пригоден для практического использования.

В 1948 году GMAW был разработан Мемориальным институтом Баттелле . В нем использовался электрод меньшего диаметра и источник постоянного напряжения, разработанный HE Kennedy . Он предлагал высокую скорость наплавки, но высокая стоимость инертных газов ограничивала его использование цветными материалами и препятствовала экономии средств. В 1953 году было разработано использование углекислого газа в качестве сварочной атмосферы, и он быстро завоевал популярность в GMAW, поскольку он сделал сварку стали более экономичной. В 1958 и 1959 годах был выпущен вариант GMAW с короткой дугой, который повысил универсальность сварки и сделал возможной сварку тонких материалов при использовании электродных проволок меньшего размера и более совершенных источников питания. Он быстро стал самым популярным вариантом GMAW.

Он быстро стал самым популярным вариантом GMAW.

Вариант переноса струйной дуги был разработан в начале 1960-х годов, когда экспериментаторы добавляли небольшое количество кислорода в инертные газы. Совсем недавно был применен импульсный ток, что привело к появлению нового метода, называемого импульсным изменением дуги со струйным распылением.

GMAW — один из самых популярных методов сварки, особенно в промышленных условиях. Он широко используется в листовой и автомобильной промышленности. Там этот метод часто используется для дуговой точечной сварки , заменяя клепку или контактную точечную сварку. Он также популярен для автоматизированной сварки , когда роботы обрабатывают детали и сварочный пистолет, чтобы ускорить производство. GMAW может быть трудно проводить на открытом воздухе, поскольку сквозняки могут рассеивать защитный газ и допускать попадание загрязняющих веществ в сварной шов; Дуговая сварка порошковой проволокой лучше подходит для использования на открытом воздухе, например, в строительстве. Точно так же использование защитного газа в GMAW не подходит для подводной сварки , которая чаще всего выполняется с помощью дуговой сварки в защитном металлическом корпусе, дуговой сварки порошковой проволокой или дуговой сварки вольфрамовым электродом .

Точно так же использование защитного газа в GMAW не подходит для подводной сварки , которая чаще всего выполняется с помощью дуговой сварки в защитном металлическом корпусе, дуговой сварки порошковой проволокой или дуговой сварки вольфрамовым электродом .

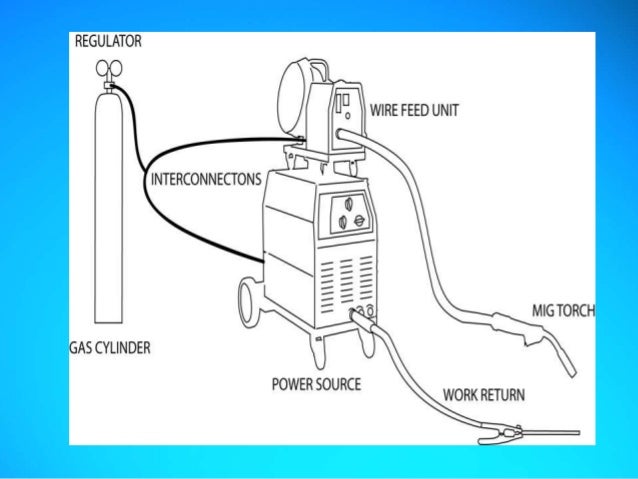

Оборудование

Для выполнения газовой дуговой сварки основным необходимым оборудованием является сварочная горелка, устройство подачи проволоки, источник питания для сварки, проволока для сварочного электрода и источник защитного газа .

Сварочная горелка и устройство подачи проволоки

Изображение в разрезе сопла горелки GMAW. (1) Ручка горелки, (2) Литой фенольный диэлектрик (показан белым) и металлическая гайка с резьбой (желтая), (3) Диффузор защитного газа, (4) Контактный наконечник, (5) Выходная поверхность сопла GMAW на нержавеющей стали Сварочная станция MIG Типичная сварочная горелка GMAW состоит из нескольких основных частей — переключателя управления, контактного наконечника, кабеля питания, газового сопла, трубопровода и гильзы для электрода, а также газового шланга. Управляющий переключатель или триггер при нажатии оператором инициирует подачу проволоки, подачу электроэнергии и поток защитного газа, вызывая зажигание электрической дуги. Контактный наконечник, обычно изготавливаемый из меди и иногда подвергающийся химической обработке для уменьшения разбрызгивания, подключается к источнику сварочного тока через силовой кабель и передает электрическую энергию на электрод, направляя его в зону сварки. Он должен быть надежно закреплен и иметь соответствующий размер, поскольку он должен пропускать электрод, сохраняя при этом электрический контакт. На пути к контактному наконечнику проволока защищена и направляется кабелепроводом и вкладышем для электрода, что помогает предотвратить коробление и поддерживать непрерывную подачу проволоки. Газовое сопло равномерно направляет защитный газ в зону сварки. Непостоянный поток не может должным образом защитить зону сварного шва. Сопла большего размера обеспечивают больший поток защитного газа, что полезно для операций сильноточной сварки, при которых образуется большая сварочная ванна.

Управляющий переключатель или триггер при нажатии оператором инициирует подачу проволоки, подачу электроэнергии и поток защитного газа, вызывая зажигание электрической дуги. Контактный наконечник, обычно изготавливаемый из меди и иногда подвергающийся химической обработке для уменьшения разбрызгивания, подключается к источнику сварочного тока через силовой кабель и передает электрическую энергию на электрод, направляя его в зону сварки. Он должен быть надежно закреплен и иметь соответствующий размер, поскольку он должен пропускать электрод, сохраняя при этом электрический контакт. На пути к контактному наконечнику проволока защищена и направляется кабелепроводом и вкладышем для электрода, что помогает предотвратить коробление и поддерживать непрерывную подачу проволоки. Газовое сопло равномерно направляет защитный газ в зону сварки. Непостоянный поток не может должным образом защитить зону сварного шва. Сопла большего размера обеспечивают больший поток защитного газа, что полезно для операций сильноточной сварки, при которых образуется большая сварочная ванна. Газовый шланг от баков защитного газа подает газ к форсунке. Иногда в сварочный пистолет также встроен водяной шланг, охлаждающий пистолет при высоких температурах.

Газовый шланг от баков защитного газа подает газ к форсунке. Иногда в сварочный пистолет также встроен водяной шланг, охлаждающий пистолет при высоких температурах.

Устройство подачи проволоки подает электрод к изделию, продвигая его по каналу к контактному наконечнику. Большинство моделей обеспечивают постоянную скорость подачи проволоки, но более совершенные машины могут изменять скорость подачи в зависимости от длины дуги и напряжения. Некоторые механизмы подачи проволоки могут достигать скорости подачи до 30 м / мин (1200 дюймов / мин), но скорости подачи для полуавтоматической GMAW обычно находятся в диапазоне от 2 до 10 м / мин (75-400 дюймов / мин).

Стиль инструмента

Наиболее распространенным электрододержателем является полуавтоматический держатель с воздушным охлаждением. По нему циркулирует сжатый воздух для поддержания умеренных температур. Он используется при более низких уровнях тока для сварки внахлестку или стыковых соединений . Второй наиболее распространенный тип электрододержателя — полуавтоматический с водяным охлаждением, единственное отличие которого состоит в том, что вода заменяет воздух. Он использует более высокие уровни тока для сварки Т-образных или угловых соединений. Третий типичный тип держателя — автоматический электрододержатель с водяным охлаждением, который обычно используется с автоматизированным оборудованием.

Он использует более высокие уровни тока для сварки Т-образных или угловых соединений. Третий типичный тип держателя — автоматический электрододержатель с водяным охлаждением, который обычно используется с автоматизированным оборудованием.

Источник питания

В большинстве случаев дуговой сварки в газе используется источник постоянного напряжения. В результате любое изменение длины дуги (которое напрямую связано с напряжением) приводит к значительному изменению подводимого тепла и тока. Более короткая длина дуги вызывает гораздо большее тепловложение, что заставляет проволочный электрод плавиться быстрее и, таким образом, восстанавливать исходную длину дуги. Это помогает операторам поддерживать постоянную длину дуги даже при ручной сварке с помощью ручных сварочных пистолетов. Для достижения аналогичного эффекта иногда используется источник постоянного тока в сочетании с устройством подачи проволоки, управляемым напряжением дуги. В этом случае изменение длины дуги заставляет регулировать скорость подачи проволоки для поддержания относительно постоянной длины дуги. В редких случаях источник питания постоянного тока и устройство постоянной скорости подачи проволоки могут быть объединены, особенно для сварки металлов с высокой теплопроводностью, таких как алюминий. Это дает оператору дополнительный контроль над подводом тепла к сварному шву, но требует значительных навыков для успешной работы.

В редких случаях источник питания постоянного тока и устройство постоянной скорости подачи проволоки могут быть объединены, особенно для сварки металлов с высокой теплопроводностью, таких как алюминий. Это дает оператору дополнительный контроль над подводом тепла к сварному шву, но требует значительных навыков для успешной работы.

Переменный ток редко используется с GMAW; вместо этого используется постоянный ток, и электрод обычно заряжен положительно. Поскольку анод имеет тенденцию иметь большую концентрацию тепла, это приводит к более быстрому плавлению питающей проволоки, что увеличивает проплавление и скорость сварки. Полярность может быть изменена только при использовании специальных электродных проводов с эмиссионным покрытием, но поскольку они не пользуются популярностью, отрицательно заряженный электрод используется редко.

Электрод

Электрод представляет собой проволоку из металлического сплава , называемую проволокой MIG, выбор, сплав и размер которой в первую очередь зависят от состава свариваемого металла, используемого варианта процесса, конструкции соединения и состояния поверхности материала. Выбор электрода сильно влияет на механические свойства сварного шва и является ключевым фактором качества сварки. В целом готовый металл сварного шва должен иметь механические свойства, аналогичные свойствам основного материала, без дефектов, таких как неоднородности, захваченные загрязнения или пористость внутри сварного шва. Для достижения этих целей существует широкий выбор электродов. Все имеющиеся в продаже электроды содержат в небольших количествах раскисляющие металлы, такие как кремний , марганец , титан и алюминий, что помогает предотвратить кислородную пористость. Некоторые содержат денитрирующие металлы, такие как титан и цирконий, чтобы избежать пористости азота. В зависимости от варианта процесса и свариваемого основного материала диаметры электродов, используемых в GMAW, обычно находятся в диапазоне от 0,7 до 2,4 мм (0,028–0,095 дюйма), но могут достигать 4 мм (0,16 дюйма). Наименьшие электроды, обычно до 1,14 мм (0,045 дюйма), связаны с коротким замыканием в процессе переноса металла, в то время как наиболее распространенные электроды в режиме распылительного переноса обычно имеют диаметр не менее 0,9 мм (0,035 дюйма).

Выбор электрода сильно влияет на механические свойства сварного шва и является ключевым фактором качества сварки. В целом готовый металл сварного шва должен иметь механические свойства, аналогичные свойствам основного материала, без дефектов, таких как неоднородности, захваченные загрязнения или пористость внутри сварного шва. Для достижения этих целей существует широкий выбор электродов. Все имеющиеся в продаже электроды содержат в небольших количествах раскисляющие металлы, такие как кремний , марганец , титан и алюминий, что помогает предотвратить кислородную пористость. Некоторые содержат денитрирующие металлы, такие как титан и цирконий, чтобы избежать пористости азота. В зависимости от варианта процесса и свариваемого основного материала диаметры электродов, используемых в GMAW, обычно находятся в диапазоне от 0,7 до 2,4 мм (0,028–0,095 дюйма), но могут достигать 4 мм (0,16 дюйма). Наименьшие электроды, обычно до 1,14 мм (0,045 дюйма), связаны с коротким замыканием в процессе переноса металла, в то время как наиболее распространенные электроды в режиме распылительного переноса обычно имеют диаметр не менее 0,9 мм (0,035 дюйма).

Защитный газ

Принципиальная схема GMAW. (1) Сварочная горелка, (2) Заготовка, (3) Источник питания, (4) Устройство подачи проволоки, (5) Источник электродов, (6) Подача защитного газа. Защитные газы необходимы при газовой дуговой сварке металлическим электродом для защиты зоны сварки от атмосферных газов, таких как азот и кислород , которые могут вызвать дефекты плавления, пористость и охрупчивание металла шва, если они соприкасаются с электродом, дугой или сваркой. металл. Эта проблема характерна для всех процессов дуговой сварки; Например, в более раннем процессе дуговой сварки экранированного металла (SMAW) электрод покрывается твердым флюсом, который при расплавлении дугой образует защитное облако двуокиси углерода. Однако в GMAW электродная проволока не имеет флюсового покрытия, и для защиты сварного шва используется отдельный защитный газ. Это устраняет шлак, твердый остаток флюса, который накапливается после сварки и должен быть удален, чтобы обнажить законченный шов.

Выбор защитного газа зависит от нескольких факторов, в первую очередь от типа свариваемого материала и используемых вариантов процесса. Чистые инертные газы, такие как аргон и гелий , используются только для сварки цветных металлов; со сталью они не обеспечивают адекватного проплавления сварного шва (аргон) или вызывают беспорядочную дугу и способствуют разбрызгиванию (с гелием). С другой стороны, чистый углекислый газ позволяет выполнять сварные швы с глубоким проплавлением, но способствует образованию оксидов, что отрицательно сказывается на механических свойствах сварного шва. Его низкая стоимость делает его привлекательным выбором, но из-за реакционной способности плазмы дуги неизбежно разбрызгивание и сварка тонких материалов затруднена. В результате аргон и диоксид углерода часто смешивают в смеси от 75% / 25% до 90% / 10%. Как правило, при GMAW короткого замыкания более высокое содержание диоксида углерода увеличивает тепло и энергию сварного шва, когда все остальные параметры сварки (вольты, ток, тип и диаметр электрода) остаются неизменными. Поскольку содержание диоксида углерода увеличивается более чем на 20%, перенос распылением GMAW становится все более проблематичным, особенно с меньшими диаметрами электродов.

Поскольку содержание диоксида углерода увеличивается более чем на 20%, перенос распылением GMAW становится все более проблематичным, особенно с меньшими диаметрами электродов.

Аргон также обычно смешивают с другими газами, кислородом, гелием, водородом и азотом. Добавление до 5% кислорода (например, более высокие концентрации диоксида углерода, упомянутые выше) может быть полезно при сварке нержавеющей стали, однако в большинстве случаев предпочтительнее диоксид углерода. Повышенное содержание кислорода заставляет защитный газ окислять электрод, что может привести к пористости в осадке, если электрод не содержит достаточного количества раскислителей. Избыточный кислород, особенно при использовании там, где он не предписан, может привести к хрупкости в зоне термического влияния. Смеси аргона и гелия чрезвычайно инертны и могут использоваться для обработки цветных металлов. Концентрация гелия 50–75% повышает необходимое напряжение и увеличивает нагрев дуги из-за более высокой температуры ионизации гелия. Иногда к аргону в небольших концентрациях (примерно до 5%) добавляют водород для сварки деталей из никеля и толстых деталей из нержавеющей стали. В более высоких концентрациях (до 25% водорода) его можно использовать для сварки проводящих материалов, таких как медь. Однако его не следует использовать для стали, алюминия или магния, поскольку он может вызвать пористость и водородное охрупчивание .

Иногда к аргону в небольших концентрациях (примерно до 5%) добавляют водород для сварки деталей из никеля и толстых деталей из нержавеющей стали. В более высоких концентрациях (до 25% водорода) его можно использовать для сварки проводящих материалов, таких как медь. Однако его не следует использовать для стали, алюминия или магния, поскольку он может вызвать пористость и водородное охрупчивание .

Также доступны защитные газовые смеси из трех или более газов. Смеси аргона, углекислого газа и кислорода продаются для сварки сталей. Другие смеси добавляют небольшое количество гелия к комбинациям аргон-кислород. Утверждается, что эти смеси обеспечивают более высокое напряжение дуги и скорость сварки. Гелий также иногда служит базовым газом с добавлением небольшого количества аргона и диоксида углерода. Однако, поскольку он менее плотен, чем воздух, гелий менее эффективен для защиты сварного шва, чем аргон, который плотнее воздуха. Это также может привести к проблемам со стабильностью дуги и проникновению, а также к увеличению разбрызгивания из-за гораздо более энергичной дуговой плазмы. Гелий также значительно дороже других защитных газов. Другие специализированные и часто патентованные газовые смеси требуют еще больших преимуществ для конкретных применений.

Гелий также значительно дороже других защитных газов. Другие специализированные и часто патентованные газовые смеси требуют еще больших преимуществ для конкретных применений.

Несмотря на то, что он ядовит, следы оксида азота могут использоваться для предотвращения образования еще более опасного озона в дуге.

Желаемая скорость потока защитного газа зависит в первую очередь от геометрии сварного шва, скорости, силы тока, типа газа и режима переноса металла. Сварка плоских поверхностей требует более высокого расхода, чем сварка материалов с канавками, поскольку газ рассеивается быстрее. Как правило, более высокая скорость сварки означает, что необходимо подавать больше газа для обеспечения надлежащего покрытия. Кроме того, более высокий ток требует большего потока, и, как правило, для обеспечения адекватного покрытия требуется больше гелия, чем при использовании аргона. Возможно, наиболее важно то, что четыре основных варианта GMAW имеют разные требования к потоку защитного газа — для небольших сварочных ванн в режимах короткого замыкания и импульсного распыления обычно подходит около 10 л / мин (20 футов 3 / ч ), тогда как для шаровидных скорость передачи, предпочтительно, составляет около 15 л / мин (30 футов 3 / ч). Вариация струйного переноса обычно требует большего потока защитного газа из-за его более высокого тепловложения и, следовательно, большей сварочной ванны. Обычно расход газа составляет примерно 20–25 л / мин (40–50 фут 3 / ч).

Вариация струйного переноса обычно требует большего потока защитного газа из-за его более высокого тепловложения и, следовательно, большей сварочной ванны. Обычно расход газа составляет примерно 20–25 л / мин (40–50 фут 3 / ч).

Трехмерная печать на основе GMAW

GMAW также использовался как недорогой метод для трехмерной печати металлических объектов. Для использования GMAW были разработаны различные трехмерные принтеры с открытым исходным кодом . Такие компоненты, изготовленные из алюминия, конкурируют с более традиционно производимыми компонентами по механической прочности. Создав плохой сварной шов на первом слое, детали, напечатанные GMAW 3-D, можно удалить с подложки с помощью молотка.

Операция

Площадь сварного шва GMAW. (1) Направление движения, (2) Контактная трубка, (3) Электрод, (4) Защитный газ, (5) Расплавленный металл шва, (6) Затвердевший металл шва, (7) Заготовка.

Для большинства областей применения газовая дуговая сварка металлическим электродом — это довольно простой процесс сварки, который требует не более недели или двух для освоения базовой техники сварки. Даже когда сварка выполняется хорошо обученными операторами, качество сварки может колебаться, поскольку оно зависит от ряда внешних факторов. Все методы сварки GMAW опасны, хотя, возможно, и в меньшей степени, чем некоторые другие методы сварки, такие как дуговая сварка в среде защитного металла .

Техника

Базовая техника GMAW несложна, и большинство людей могут достичь разумного мастерства за несколько недель при условии надлежащей подготовки и достаточной практики. Поскольку большая часть процесса автоматизирована, GMAW освобождает сварщика (оператора) от бремени поддержания точной длины дуги, а также подачи присадочного металла в сварочную ванну, скоординированных операций, которые требуются в других процессах ручной сварки, таких как экранированная сварка. металлическая дуга. GMAW требует только, чтобы сварщик направлял пистолет в правильном положении и ориентации вдоль свариваемой области, а также периодически очищал газовое сопло пистолета для удаления скопившихся брызг. Дополнительные навыки включают в себя знание того, как настроить сварочный аппарат так, чтобы напряжение, скорость подачи проволоки и скорость потока газа соответствовали свариваемым материалам и используемому размеру проволоки.

металлическая дуга. GMAW требует только, чтобы сварщик направлял пистолет в правильном положении и ориентации вдоль свариваемой области, а также периодически очищал газовое сопло пистолета для удаления скопившихся брызг. Дополнительные навыки включают в себя знание того, как настроить сварочный аппарат так, чтобы напряжение, скорость подачи проволоки и скорость потока газа соответствовали свариваемым материалам и используемому размеру проволоки.

Важно поддерживать относительно постоянное расстояние между контактным наконечником и рабочей поверхностью (расстояние вылета ). Чрезмерный вылет может привести к преждевременному расплавлению проволочного электрода, вызывая разбрызгивание дуги, а также может вызвать быстрое рассеивание защитного газа, что ухудшит качество сварного шва. Напротив, недостаточный вылет может увеличить скорость накопления брызг внутри сопла пистолета и в крайних случаях может вызвать повреждение контактного наконечника пистолета. Расстояние вылета различается для разных процессов сварки GMAW и применений.

Ориентация пистолета относительно сварной детали также важна. Его следует держать так, чтобы угол между заготовками делился пополам; то есть под углом 45 градусов для углового шва и 90 градусов для сварки плоской поверхности. Угол перемещения или угол упреждения — это угол пистолета по отношению к направлению движения, и он обычно должен оставаться приблизительно вертикальным. Однако желаемый угол несколько меняется в зависимости от типа используемого защитного газа — с чистыми инертными газами нижняя часть горелки часто находится немного впереди верхней секции, тогда как противоположное верно, когда сварочная атмосфера представляет собой двуокись углерода.

Позиционная сварка, то есть сварка вертикальных или потолочных стыков, может потребовать использования техники плетения для обеспечения надлежащего наплавки и проплавления. При позиционной сварке под действием силы тяжести расплавленный металл выходит из ванны, что приводит к образованию кратеров и подрезов — двух условий, которые приводят к слабому сварному шву. Плетение постоянно перемещает зону плавления, чтобы ограничить количество наплавленного металла в любой точке. Поверхностное натяжение затем помогает удерживать расплавленный металл в луже до тех пор, пока он не затвердеет. Для развития навыков позиционной сварки требуется некоторый опыт, но обычно он быстро осваивается.

Плетение постоянно перемещает зону плавления, чтобы ограничить количество наплавленного металла в любой точке. Поверхностное натяжение затем помогает удерживать расплавленный металл в луже до тех пор, пока он не затвердеет. Для развития навыков позиционной сварки требуется некоторый опыт, но обычно он быстро осваивается.

Качество

Двумя наиболее распространенными проблемами качества при GMAW являются окалина и пористость . Если их не контролировать, они могут привести к получению более слабых и менее пластичных сварных швов. Окалина — особенно распространенная проблема при сварке алюминия GMAW, обычно возникающая из-за частиц оксида алюминия или нитрида алюминия, присутствующих в материалах электрода или основных материалов. Электроды и детали необходимо очистить металлической щеткой или химически обработать для удаления оксидов с поверхности. Любой кислород, контактирующий со сварочной ванной, будь то из атмосферы или защитного газа, также вызывает образование окалины. В результате необходим достаточный поток инертных защитных газов и следует избегать сварки в движущемся воздухе.

В результате необходим достаточный поток инертных защитных газов и следует избегать сварки в движущемся воздухе.

В GMAW основной причиной пористости является захват газа в сварочной ванне, который возникает, когда металл затвердевает до выхода газа. Газ может поступать из-за примесей в защитном газе или на заготовке, а также из-за слишком длинной или сильной дуги. Как правило, количество захваченного газа напрямую связано со скоростью охлаждения сварочной ванны. Из-за более высокой теплопроводности алюминиевые сварные швы особенно подвержены более высокой скорости охлаждения и, следовательно, дополнительной пористости. Чтобы его уменьшить, заготовка и электрод должны быть чистыми, скорость сварки уменьшена, а ток должен быть достаточно высоким, чтобы обеспечить достаточный подвод тепла и стабильный перенос металла, но достаточно низким, чтобы дуга оставалась устойчивой. Предварительный нагрев также может помочь снизить скорость охлаждения в некоторых случаях за счет уменьшения температурного градиента между областью сварного шва и основным металлом.

Безопасность

Дуговая сварка в любой форме может быть опасной, если не будут приняты надлежащие меры предосторожности. Поскольку в GMAW используется электрическая дуга, сварщики должны носить подходящую защитную одежду, в том числе толстые перчатки и защитные куртки с длинными рукавами, чтобы свести к минимуму воздействие самой дуги, а также сильного тепла, искр и горячего металла. Интенсивное ультрафиолетовое излучение дуги может вызвать солнечные ожоги незащищенной кожи, а также состояние, известное как дуга глаза , воспаление роговицы или, в случае длительного воздействия, необратимое повреждение сетчатки глаза . Обычные сварочные маски содержат темные лицевые пластины для предотвращения этого воздействия. В новых конструкциях шлема используется лицевая панель типа жидких кристаллов, которая самозатемняется при воздействии дуги. Прозрачные сварочные завесы из поливинилхлоридной пластиковой пленки часто используются для защиты находящихся поблизости рабочих и посторонних от воздействия дуги.

Сварщики часто подвергаются воздействию опасных газов и взвешенных в воздухе твердых частиц. GMAW производит дым, содержащий частицы различных типов оксидов , и размер частиц имеет тенденцию влиять на токсичность дыма. Более мелкие частицы представляют большую опасность. Концентрации углекислого газа и озона могут оказаться опасными при недостаточной вентиляции. Другие меры предосторожности включают хранение горючих материалов вдали от рабочего места и наличие поблизости работающего огнетушителя .

Режимы переноса металла

Три режима переноса в GMAW: шаровое, короткое замыкание и распыление. Существует несколько признанных разновидностей этих трех режимов переноса, включая модифицированное короткое замыкание и импульсное распыление.

Шаровидный

GMAW с глобулярным переносом металла считается наименее желательным из трех основных вариантов GMAW из-за его тенденции к высокому нагреву, плохой поверхности сварного шва и разбрызгиванию. Первоначально этот метод был разработан как экономичный способ сварки стали с использованием GMAW, поскольку в этом варианте используется диоксид углерода, менее дорогой защитный газ, чем аргон. К его экономическим преимуществам добавлялась высокая скорость наплавки, обеспечивающая скорость сварки до 110 мм / с (250 дюймов / мин). По мере того, как сварочный шов выполняется, шарик расплавленного металла от электрода имеет тенденцию нарастать на конце электрода, часто неправильной формы с большим диаметром, чем сам электрод. Когда капля окончательно отделяется под действием силы тяжести или короткого замыкания, она падает на заготовку, оставляя неровную поверхность и часто вызывая разбрызгивание. В результате большой капли расплава процесс обычно ограничивается плоскими и горизонтальными положениями сварки, требует более толстых заготовок и приводит к большей сварочной ванне.

Первоначально этот метод был разработан как экономичный способ сварки стали с использованием GMAW, поскольку в этом варианте используется диоксид углерода, менее дорогой защитный газ, чем аргон. К его экономическим преимуществам добавлялась высокая скорость наплавки, обеспечивающая скорость сварки до 110 мм / с (250 дюймов / мин). По мере того, как сварочный шов выполняется, шарик расплавленного металла от электрода имеет тенденцию нарастать на конце электрода, часто неправильной формы с большим диаметром, чем сам электрод. Когда капля окончательно отделяется под действием силы тяжести или короткого замыкания, она падает на заготовку, оставляя неровную поверхность и часто вызывая разбрызгивание. В результате большой капли расплава процесс обычно ограничивается плоскими и горизонтальными положениями сварки, требует более толстых заготовок и приводит к большей сварочной ванне.

Короткое замыкание

Дальнейшие разработки в области сварки стали с помощью GMAW привели к варианту, известному как перенос короткого замыкания (SCT) или GMAW с короткой дугой, при котором ток ниже, чем при шаровом методе. В результате более низкого тока значительно снижается тепловложение для вариации с короткой дугой, что позволяет сваривать более тонкие материалы, уменьшая при этом величину деформации и остаточного напряжения в зоне сварного шва. Как и при шаровидной сварке, расплавленные капли образуются на кончике электрода, но вместо того, чтобы падать в сварочную ванну, они перекрывают зазор между электродом и сварочной ванной в результате более низкой скорости подачи проволоки. Это вызывает короткое замыкание и гасит дугу, но она быстро возобновляется после того, как поверхностное натяжение сварочной ванны отрывает валик расплавленного металла от наконечника электрода. Этот процесс повторяется примерно 100 раз в секунду, благодаря чему дуга кажется постоянной для человеческого глаза. Этот тип переноса металла обеспечивает лучшее качество сварки и меньшее разбрызгивание, чем шаровое изменение, и позволяет выполнять сварку во всех положениях, хотя и с более медленным осаждением сварочного материала.

В результате более низкого тока значительно снижается тепловложение для вариации с короткой дугой, что позволяет сваривать более тонкие материалы, уменьшая при этом величину деформации и остаточного напряжения в зоне сварного шва. Как и при шаровидной сварке, расплавленные капли образуются на кончике электрода, но вместо того, чтобы падать в сварочную ванну, они перекрывают зазор между электродом и сварочной ванной в результате более низкой скорости подачи проволоки. Это вызывает короткое замыкание и гасит дугу, но она быстро возобновляется после того, как поверхностное натяжение сварочной ванны отрывает валик расплавленного металла от наконечника электрода. Этот процесс повторяется примерно 100 раз в секунду, благодаря чему дуга кажется постоянной для человеческого глаза. Этот тип переноса металла обеспечивает лучшее качество сварки и меньшее разбрызгивание, чем шаровое изменение, и позволяет выполнять сварку во всех положениях, хотя и с более медленным осаждением сварочного материала. Установка параметров процесса сварки (вольт, ампер и скорость подачи проволоки) в относительно узком диапазоне имеет решающее значение для поддержания стабильной дуги: обычно от 100 до 200 ампер при 17-22 вольтах для большинства применений. Кроме того, использование переноса короткой дуги может привести к отсутствию плавления и недостаточному проплавлению при сварке более толстых материалов из-за более низкой энергии дуги и быстрого замерзания сварочной ванны. Как и шаровидный вариант, его можно использовать только на черных металлах.

Установка параметров процесса сварки (вольт, ампер и скорость подачи проволоки) в относительно узком диапазоне имеет решающее значение для поддержания стабильной дуги: обычно от 100 до 200 ампер при 17-22 вольтах для большинства применений. Кроме того, использование переноса короткой дуги может привести к отсутствию плавления и недостаточному проплавлению при сварке более толстых материалов из-за более низкой энергии дуги и быстрого замерзания сварочной ванны. Как и шаровидный вариант, его можно использовать только на черных металлах.

Перенос холодного металла

Для тонких материалов используется технология Cold Metal Transfer (CMT), уменьшающая ток при регистрации короткого замыкания, производя много капель в секунду. CMT можно использовать для алюминия.

Спрей

Перенос распылением GMAW был первым методом переноса металла, использованным в GMAW, и хорошо подходил для сварки алюминия и нержавеющей стали с использованием инертного защитного газа. В этом процессе GMAW металл сварочного электрода быстро проходит по стабильной электрической дуге от электрода к заготовке, что по существу устраняет разбрызгивание и приводит к высококачественной отделке сварного шва. Когда ток и напряжение увеличиваются за пределами диапазона передачи короткого замыкания, перенос металла сварочного электрода переходит от более крупных глобул через мелкие капли к испаренному потоку при самых высоких энергиях. Поскольку этот вариант переноса парообразным распылением в процессе сварки GMAW требует более высокого напряжения и тока, чем перенос короткого замыкания, и в результате более высокого тепловложения и большей площади сварочной ванны (для данного диаметра сварочного электрода) он обычно используется только на заготовки толщиной более 6,4 мм (0,25 дюйма).

В этом процессе GMAW металл сварочного электрода быстро проходит по стабильной электрической дуге от электрода к заготовке, что по существу устраняет разбрызгивание и приводит к высококачественной отделке сварного шва. Когда ток и напряжение увеличиваются за пределами диапазона передачи короткого замыкания, перенос металла сварочного электрода переходит от более крупных глобул через мелкие капли к испаренному потоку при самых высоких энергиях. Поскольку этот вариант переноса парообразным распылением в процессе сварки GMAW требует более высокого напряжения и тока, чем перенос короткого замыкания, и в результате более высокого тепловложения и большей площади сварочной ванны (для данного диаметра сварочного электрода) он обычно используется только на заготовки толщиной более 6,4 мм (0,25 дюйма).

Кроме того, из-за большой сварочной ванны она часто ограничивается плоскими и горизонтальными положениями сварки, а иногда также используется для сварки вертикальных швов вниз. Обычно это нецелесообразно для корневых швов. Когда электрод меньшего размера используется в сочетании с меньшим тепловложением, его универсальность увеличивается. Максимальная скорость наплавки для GMAW со струйной дугой относительно высока — около 600 мм / с (1500 дюймов / мин).

Когда электрод меньшего размера используется в сочетании с меньшим тепловложением, его универсальность увеличивается. Максимальная скорость наплавки для GMAW со струйной дугой относительно высока — около 600 мм / с (1500 дюймов / мин).

Импульсный спрей

Разновидность режима распыления, импульсное распыление, основано на принципах распыления, но использует импульсный ток для плавления присадочной проволоки и позволяет одной маленькой капле расплава падать с каждым импульсом. Импульсы позволяют снизить средний ток, уменьшая общее тепловложение и тем самым уменьшая размер сварочной ванны и зоны термического влияния, позволяя сваривать тонкие детали. Импульс обеспечивает стабильную дугу и отсутствие брызг, так как не происходит короткого замыкания. Это также делает процесс пригодным почти для всех металлов, также можно использовать более толстую электродную проволоку. Меньшая сварочная ванна делает вариацию более универсальной, позволяя выполнять сварку во всех положениях. По сравнению с GMAW с короткой дугой, этот метод имеет несколько меньшую максимальную скорость (85 мм / с или 200 дюймов / мин), и для этого процесса также требуется, чтобы в качестве защитного газа использовался в основном аргон с низкой концентрацией диоксида углерода. Кроме того, для этого требуется специальный источник питания, способный выдавать импульсы тока с частотой от 30 до 400 импульсов в секунду. Однако этот метод приобрел популярность, поскольку требует меньшего тепловложения и может использоваться для сварки тонких заготовок, а также цветных металлов.

По сравнению с GMAW с короткой дугой, этот метод имеет несколько меньшую максимальную скорость (85 мм / с или 200 дюймов / мин), и для этого процесса также требуется, чтобы в качестве защитного газа использовался в основном аргон с низкой концентрацией диоксида углерода. Кроме того, для этого требуется специальный источник питания, способный выдавать импульсы тока с частотой от 30 до 400 импульсов в секунду. Однако этот метод приобрел популярность, поскольку требует меньшего тепловложения и может использоваться для сварки тонких заготовок, а также цветных металлов.

Сравнение с дуговой сваркой порошковой проволокой

Порошковый , самозащита или безгазовый провод вскармливании сварка была разработана для простоты и переносимости. Это позволяет избежать газовой системы обычного GMAW и использовать порошковую проволоку, содержащую твердый флюс. Этот флюс испаряется во время сварки и образует шлейф защитного газа. Хотя это соединение описывается как «флюс», это соединение малоактивно и действует в основном как инертный экран. Проволока имеет немного больший диаметр, чем для сопоставимого сварного шва в среде защитного газа, чтобы оставить место для флюса. Наименьший из доступных — 0,8 мм в диаметре по сравнению с 0,6 мм для сплошной проволоки. Защитный пар немного активен, а не инертен, поэтому всегда используется MAGS, но не MIG (защита от инертного газа). Это ограничивает процесс сталью, а не алюминием.

Проволока имеет немного больший диаметр, чем для сопоставимого сварного шва в среде защитного газа, чтобы оставить место для флюса. Наименьший из доступных — 0,8 мм в диаметре по сравнению с 0,6 мм для сплошной проволоки. Защитный пар немного активен, а не инертен, поэтому всегда используется MAGS, но не MIG (защита от инертного газа). Это ограничивает процесс сталью, а не алюминием.

Эти безгазовые машины работают как DCEN, а не как DCEP, обычно используемый для сплошной проволоки GMAW. DCEP, или DC Electrode Positive, превращает сварочную проволоку в положительно заряженный анод , который является более горячей стороной дуги. При условии, что он переключается с DCEN на DCEP, для порошковой проволоки можно также использовать газозащитный механизм подачи проволоки.

Считается, что порошковая проволока имеет некоторые преимущества для сварки на открытом воздухе на объекте, поскольку шлейф защитного газа с меньшей вероятностью будет унесен ветром, чем защитный газ из обычного сопла. Небольшой недостаток заключается в том, что, как при сварке SMAW (электродной сваркой), на сварной валик может осаждаться некоторый флюс, что требует более тщательной очистки между проходами.

Небольшой недостаток заключается в том, что, как при сварке SMAW (электродной сваркой), на сварной валик может осаждаться некоторый флюс, что требует более тщательной очистки между проходами.

Сварочные аппараты с флюсовой сердцевиной наиболее популярны на уровне любителей, поскольку они немного проще, но в основном потому, что они позволяют избежать затрат на подачу защитного газа либо через арендованный баллон, либо из-за высокой стоимости одноразовых баллонов.

Смотрите также

Рекомендации

Библиография

- Американское сварочное общество (2004 г.). Справочник по сварке, Сварочные процессы, Часть 1 . Майами: Американское общество сварки. ISBN 978-0-87171-729-0 .

- Андерс, А. (2003). «Отслеживание происхождения науки о дуговой плазме-II. Ранние непрерывные разряды» (PDF) . IEEE Transactions по науке о плазме . 31 (5): 1060–9. Bibcode : 2003ITPS .

.. 31.1060A . DOI : 10.1109 / TPS.2003.815477 .

.. 31.1060A . DOI : 10.1109 / TPS.2003.815477 . - Кэри, Говард Б.; Хельцер, Скотт С. (2005). Современные сварочные технологии . Река Аппер Сэдл, Нью-Джерси: Образование Пирсона. ISBN 978-0-13-113029-6 .

- Крейг, Эд (1991). Параметры газовой дуговой сварки и порошковой сварки . Чикаго: Weldtrain. ISBN 978-0-9753621-0-5 .

- Дэвис, Артур Сирил (2003). Наука и практика сварки . Издательство Кембриджского университета. ISBN 978-0-521-43566-6 .

- Джеффус, Ларри Ф. (1997). Сварка: принципы и применение . Cengage Learning. ISBN 978-08-2738-240-4 .

- Калпакджян, Серопе; Шмид, Стивен Р. (2001). Технологии и технологии производства . Прентис Холл. ISBN 978-0-201-36131-5 .

- Линкольн Электрик (1994). Справочник по методике дуговой сварки .

Кливленд: Линкольн Электрик. ISBN 978-99949-25-82-7 .

Кливленд: Линкольн Электрик. ISBN 978-99949-25-82-7 . - Miller Electric Mfg Co (2012). Руководство по газовой дуговой сварке (GMAW) (PDF) . Appleton, WI: Miller Electric Mfg Co. Архивировано из оригинала (PDF) 08 декабря 2015 г.

- Надзам, Джефф, изд. (1997). Руководство по газовой дуговой сварке металла (PDF) . Линкольн Электрик.

- Тодд, Роберт Х .; Аллен, Делл К .; Альтинг, Лео (1994). Справочное руководство по производственным процессам . Нью-Йорк: Промышленная пресса. ISBN 978-0-8311-3049-7 .

- Веман, Клас (2003). Справочник по сварочным процессам . Нью-Йорк: CRC Press LLC. ISBN 978-0-8493-1773-6 .

дальнейшее чтение

- Блант, Джейн; Балчин, Найджел С. (2002). Здоровье и безопасность при сварке и родственных процессах .

Кембридж, Великобритания: Вудхед. ISBN 978-1-85573-538-5 .

Кембридж, Великобритания: Вудхед. ISBN 978-1-85573-538-5 . - Хикс, Джон (1999). Конструкция сварных соединений . Промышленная пресса. ISBN 978-0-8311-3130-2 .

- Минник, Уильям Х. (2007). Справочник по газовой дуговой сварке металлов . Тинли Парк: Гудхарт – Уиллкокс . ISBN 978-1-59070-866-8 .

- Тенденции исследований в области сварки . Парк материалов, Огайо: ASM International. 2003. ISBN 978-0-87170-780-2 .

Внешние ссылки

3 Важные различия между SMAW и GMAW

Два основных и часто используемых метода сварки известны под названием дуговая сварка в защитном металлическом корпусе и газовая дуговая сварка, или сокращенно SMAW и GMAW. Для тех, кто не работает сварщиком, различия между SMAW и GMAW могут сбивать с толку, если не сказать совершенно непостижимыми.

К сожалению, такое непонимание часто мешает потребителям выбрать правильный тип сварки для своего проекта по металлу.Хотя вы всегда должны проконсультироваться с профессиональным сварщиком, чтобы узнать его мнение, полезно иметь базовое понимание общих методов. В этой статье более подробно рассматриваются три ключевых различия между SMAW и GMAW.

1. Метод экранирования

И SMAW, и GMAW используют расходный материал, известный как электрод, для создания сварного шва. Под воздействием сильного тепла электрод плавится, оставляя после себя лужу расплавленного металла. Этот металл затвердевает при охлаждении, что в конечном итоге приводит к образованию прочного соединения между двумя кусками металла.

Для получения прочного и надежного соединения электрод должен быть защищен от окислительных сил во время процесса сварки. SMAW и GMAW отличаются тем, как они защищают расплавленный электрод от атмосферных газов.

SMAW покрывает электрод слоем материала, известного как флюс. По мере плавления электрода флюс превращается в газ, который образует защитный слой вокруг расплавленной сварочной ванны. Поскольку в SMAW используется электрод с флюсовым покрытием, сварщики также называют его сваркой штучной сваркой.

GMAW работает по совершенно другой технологии. Здесь нет слоя флюса. Вместо этого расходуемый электрод подается через инструмент, известный как катушечный пистолет. Мало того, что катушка пистолета направляет положение электрода, но его наконечник также содержит отверстия, которые испускают специальный защитный газ — чаще всего аргон, гелий или углекислый газ.

Этот защитный газ покрывает расплавленный электрод, когда он собирается на поверхность сварного шва, защищая его от окисления.Защитный газ имеет химически инертную природу, что означает, что он никаким другим образом не взаимодействует со сварочной ванной. По этой причине GMAW также называют сваркой металла в инертном газе или сваркой MIG.

2. КПД

SMAW и GMAW используют довольно простые методы, а это означает, что даже менее опытные сварщики обычно могут получить хорошие результаты от этих стилей сварки. Тем не менее, когда дело доходит до наложения сварных швов как можно быстрее и эффективнее, GMAW оказывается явным победителем.Несколько различных факторов влияют на эффективность GMAW.

Во-первых, процесс может выполняться с гораздо меньшими перерывами. В SMAW сварщики должны периодически останавливаться, чтобы заменить новый электрод. Напротив, в GMAW проволочный электрод автоматически подается в катушечный пистолет. Это повышает производительность, устраняя необходимость в постоянных остановках и пусках.

GMAW также способствует повышению эффективности благодаря своей способности выполнять более чистые сварные швы.При SMAW испаряющийся флюс часто оставляет нежелательные отложения шлака на поверхности сварного шва. Этот шлак должен быть тщательно удален после затвердевания сварного шва, что увеличивает общее время проекта. Сварные швы, произведенные GMAW, требуют гораздо меньшей вторичной очистки.

3. Стоимость

GMAW обычно имеет несколько более высокую общую стоимость, чем SMAW. Эта повышенная стоимость связана с более высокой стоимостью как машин GMAW, так и типов электродов, используемых в системах GMAW.Кроме того, сварщик должен иметь соответствующий запас защитного газа, что еще больше увеличивает общие эксплуатационные расходы.